Система нормативных документов в газовой промышленности

ВЕДОМСТВЕННЫЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ

ПО ОБСЛЕДОВАНИЮ И РЕМОНТУ ГАЗОПРОВОДОВ,

ПОДВЕРЖЕННЫХ КРН, В ШУРФАХ

ВРД 39-1.10-023-2001

РАЗРАБОТАН Открытым акционерным обществом «Газпром» (ОАО «Газпром»),

Обществом с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ» (ООО «ВНИИГАЗ»),

Обществом с ограниченной ответственностью «Уралтрансгаз» (ООО «Уралтрансгаз»),

Обществом с ограниченной ответственностью «Баштрансгаз» (ООО «Баштрансгаз»),

Обществом с ограниченной ответственностью «Сургутгазпром» (ООО «Сургутгазпром»),

Обществом с ограниченной ответственностью «Севергазпром» (ООО «Севергазпром»),

Обществом с ограниченной ответственностью «Газнадзор» (ООО «Газнадзор»)

СОГЛАСОВАН Управлением по надзору в нефтяной и газовой промышленности Госгортехнадзора России; Управлением по транспортировке газа и газового конденсата ОАО «Газпром»; Управлением науки, новой техники и экологии ОАО «Газпром», Отделом противокоррозионной защиты сооружений и диагностики коррозии ОАО «Газпром»

ВНЕСЕН Управлением по транспортировке газа и газового конденсата ОАО «Газпром»

УТВЕРЖДЕН Членом Правления ОАО «Газпром» Б.В. Будзуляком 8 мая 2001 г.

ВВЕДЕН В ДЕЙСТВИЕ Приказом ОАО «Газпром» № 48 от 6 июля 2001 г. с 31 июля 2001 г.

ВВОДИТСЯ ВПЕРВЫЕ

ИЗДАН Обществом с ограниченной ответственностью «Информационно-рекламный центр газовой промышленности» (ООО «ИРЦ Газпром»)

ВВЕДЕНИЕ

Настоящая Инструкция устанавливает основные положения по обследованию и ремонту газопроводов, подверженных КРН, в том числе общий порядок проведения работ, предварительное обследование протяженных участков газопроводов, обследование локальных участков газопроводов в протяженных шурфах, ремонт труб со стресс-коррозионными дефектами контролируемой шлифовкой.

Инструкция предназначена для газотранспортных предприятий ОАО «Газпром», а также организаций, выполняющих обследование, ремонт и экспертизу технического состояния газопроводов, подверженных КРН.

Инструкция разработана ОАО «Газпром» (Дедешко В.Н., Салюков В.В., Тычкин И.А., к.т.н. Арабей А.Б.), ООО «ВНИИГАЗ» (д.т.н. Тухбатуллин Ф.Г., д.т.н. Галиуллин З.Т., к.т.н. Карпов С.В., к.т.н. Королев М.И.), ООО «Уралтрансгаз» (Созонов П.М., Мельник В.И., Горбунов В.М., к.т.н. Коростелева Т.К.), ООО «Баштрансгаз» (Асадуллин М.З., Усманов P.P., Теребилов Ю.В., к.т.н. Аскаров P.M.), ООО «Сургутгазпром» (Кузьмичев В.Д., Башкин А.В.), ООО «Севергазпром» (Воронин В.Н., Колотовский А.Н.), ООО «Газнадзор» (Эристов В.И., к.т.н. Шапиро В.Д.).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Общий порядок проведения работ по предотвращению аварийных разрушений газопроводов по причине КРН1 включает:

_____________

1 КРН - коррозионное растрескивание труб под напряжением (другой равнозначный термин - стресс-коррозия труб).

1.1.1. Выбор протяженных участков газопроводов, ограниченных линейными кранами, на которых возможно существование условий КРН, для проведения обследования.

1.1.2. Внутритрубная дефектоскопия и предварительное обследование выбранных протяженных участков газопроводов.

1.1.3. Обследование локальных участков газопроводов в протяженных шурфах.

1.1.4. Ремонт труб с обнаруженными стресс-коррозионными дефектами.

1.1.5. Переиспытание обследованных и отремонтированных участков газопроводов.

1.2. Настоящая Инструкция регламентирует проведение работ, указанных в п.п. 1.1.2 (в части предварительного обследования выбранных протяженных участков), 1.1.3 и 1.1.4 (в части ремонта труб со стресс-коррозионными дефектами контролируемой шлифовкой).

1.3. Инструкция предназначена для газотранспортных предприятий ОАО «Газпром», а также организаций, выполняющих обследование, ремонт и экспертизу технического состояния газопроводов, подверженных КРН.

1.4. Протяженные участки газопроводов, длина которых определяется расстоянием между линейными кранами, для проведения обследования (п. 1.1.1) выбирает Управление по транспортировке газа и газового конденсата ОАО «Газпром» при участии ООО «ВНИИГАЗ» на основании анализа данных по авариям и повреждениям газопроводов, результатов капитальных ремонтов, переиспытаний, внутритрубной дефектоскопии и других обследований газопроводов, а также раскладки труб по всей системе газопроводов ОАО «Газпром». Основными критериями при определении участков являются число аварий газопроводов и их повреждений по причине КРН, число разрывов труб при переиспытаниях, число и размеры обнаруженных при обследованиях стресс-коррозионных дефектов, расстояние от КС, протяженность труб, предрасположенных к КРН.

1.5. Внутритрубную дефектоскопию выполняют специализированными снарядами-дефектоскопами, позволяющими выявлять продольные трещины, в соответствии с действующими нормативными документами.

1.6. По результатам обследования в шурфах дефектные трубы оценивают по критериям ремонтопригодности, изложенным в настоящей Инструкции. На основании полученных результатов принимают решение о способах ремонта обследованного участка газопровода.

1.7. Основными способами ремонта участка газопровода со стресс-коррозионными дефектами являются замена труб и контролируемая шлифовка дефектных участков труб. Замену труб выполняют в соответствии с требованиями ВСН 51-1-97 «Правила производства работ при капитальном ремонте магистральных газопроводов», РД 558-97 «Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах» и других нормативных документов, действующих в отрасли, с учетом особенностей, определенных в настоящей Инструкции. Допускается ремонт дефектных труб с использованием упрочняющих муфт и другими способами, разрешенными нормативно-техническими документами, при условии предварительного устранения стресс-коррозионных дефектов контролируемой шлифовкой.

1.8. Трубы со стресс-коррозионными дефектами заменяют, как правило, на трубы с заводской изоляцией. При отсутствии труб с заводской изоляцией рекомендуется использовать трубы, имеющие большую толщину стенки по сравнению с заменяемыми трубами. Перемещение труб, оставшихся в газопроводе, на место заменяемых труб не допускается.

1.9. Переиспытание обследованных и отремонтированных участков газопроводов (п. 1.1.5) выполняют в соответствии с «Типовым регламентом по переиспытанию действующих магистральных газопроводов, подверженных стресс-коррозии».

1.10. При проведении обследований должны быть обеспечены требования безопасности, определенные «Инструкцией по обеспечению безопасности при обследовании газопроводов, подверженных стресс-коррозии», в том числе в части снижения давления в обследуемых газопроводах, а также в соседних нитках многониточных систем газопроводов.

2. ПРЕДВАРИТЕЛЬНОЕ ОБСЛЕДОВАНИЕ ГАЗОПРОВОДОВ

2.1. Предварительное обследование газопроводов выполняют с целью получения данных, определяющих условия протекания КРН, оценки объемов работ по обследованию труб в протяженных шурфах и последующему ремонту дефектных участков и выделения локальных участков газопроводов, с которых следует начать обследование в протяженных шурфах, оно включает:

анализ проектной, исполнительной и эксплуатационной документации;

полевое визуальное обследование территории трассы;

комплексное обследование газопроводов;

определение диагностических признаков КРН применительно к обследуемому газопроводу или системе газопроводов.

2.2. В процессе анализа проектной, исполнительной и эксплуатационной документации:

определяют соотношение между пикетажем и километражем газопровода, а для системы газопроводов также соотношение между пикетажем на различных нитках;

оценивают условия протекания КРН в местах происшедших аварий (по актам расследования аварий, отчетам, заключениям и другой документации);

анализируют результаты внутритрубной дефектоскопии и других обследований газопроводов;

изучают инженерно-геологические условия трассы газопроводов и прилегающих территорий;

заносят в базу данных раскладку труб по газопроводам с указанием производителя труб, конструкции труб (прямая труба, кривая холодного гнутья, отвод и т.п.), толщины стенки, конструкции изоляционного покрытия;

оценивают влияние отклонений от проектных решений, допущенных при строительстве газопроводов (замена заводских крутоизогнутых отводов на кривые трубы холодного гнутья с отклонением от проектного профиля траншеи, не соответствующие проекту изоляционные покрытия и др.).

2.3. Полевое визуальное обследование территории трассы проводят с использованием результатов анализа проектной, исполнительной и эксплуатационной документации с целью выделения участков, подлежащих дальнейшему более детальному обследованию и их привязки на местности.

Для привязки участков газопроводов на местности определяют пикетаж (с точностью до 1 м) характерных точек трассы (опор ЛЭП, пересечений с автомобильными и железными дорогами и т.п.).

2.4. Общими диагностическими признаками условий КРН являются:

пленочная изоляция;

трубы, наиболее часто разрушающиеся по причине КРН;

соприкосновение газопровода с водотоками, имеющими характерный для протекания КРН состав (органические соединения, соединения железа);

характерные для протекания КРН грунты (глинистые грунты).

2.5. Для дополнения перечисленных в п. 2.4 признаков КРН и определения особенностей их проявления выполняют комплексное обследование газопроводов, в том числе с разработкой полноразмерных контрольных шурфов длиной 5 - 15 метров. Контрольные шурфы могут быть отрыты:

в пределах предварительно выделенных локальных участков для подтверждения протекания КРН и оценки интенсивности процесса;

за пределами указанных участков для подтверждения отсутствия КРН.

2.6. Обследования в контрольных шурфах включают:

проверку раскладки труб;

поиск стресс-коррозионных дефектов поисковыми дефектоскопами ВД-89Н, МВД-1, МВД-2, МИТ-3 и др., разрешенными для этих целей в соответствующем порядке;

измерение и запись параметров обнаруженных дефектов;

исследование состояния поверхностного слоя труб;

изучение состояния праймера и клеевого слоя изоляционной пленки, продуктов коррозии, наносных отложений и коррозионной среды под изоляционным покрытием;

исследование грунтов, сточных вод, почвенного и подпленочного электролита, почвенных и подпленочных газов.

2.7. Измерение и запись параметров обнаруженных дефектов выполняют компьютеризированным вихретоковым дефектоскопом ВД-89НМ, или другим дефектоскопом, позволяющим определять глубины проекции дефектной области на продольную ортогональную плоскость с минусовой погрешностью не более 1 мм и шагом не более 25 мм.

2.8. Исследование поверхностного слоя труб, изоляции, продуктов коррозии, грунтов, электролитов, газов и других материалов выполняют экспресс-методами.

2.9. В ходе комплексного обследования газопроводов определяют следующие группы диагностических показателей:

гидрогеодинамические параметры потоков вод;

показатели изменения состава потоков вод на территории газопроводов;

показатели стресс-коррозионной агрессивности грунта (способности грунта формировать состав грунтовых вод, вызывающих КРН);

местоположение по длине газопроводов зон чередования глины (суглинка) с песком, супесью, известняком, щебнем, гравием и другими грунтами;

изменение вдоль локального участка газопровода состояния изоляционных покрытий и уровня защищенности средствами ЭХЗ.

2.10. По результатам предварительного обследования принимают решение о целесообразности обследования газопроводов в протяженных шурфах и в случае положительного решения оценивают объем и продолжительность обследования в протяженных шурфах, а также определяют участки газопроводов, с которых следует начать это обследование.

3. ОБСЛЕДОВАНИЕ ГАЗОПРОВОДОВ В ПРОТЯЖЕННЫХ ШУРФАХ

3.1. Участки, с которых следует начать обследование газопроводов в протяженных шурфах, определяют по результатам работ, изложенным в разд. 2, остальные участки определяют в ходе самого обследования газопроводов в протяженных шурфах, с учетом данных полученных при предварительном обследовании (разд. 2).

3.2. Обследование выполняют, как правило, после остановки обследуемого участка газопровода и стравливания газа. Допускается обследование участков газопровода длиной до 26 метров без его остановки. При этом давление в газопроводе должно быть снижено в соответствии с «Инструкцией по обеспечению безопасности при обследовании газопроводов, подверженных стресс-коррозии».

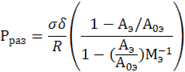

3.3. Для определения минимального давления разрушения дефектной трубы используют модифицированное уравнение поверхностных дефектов, параметры которых для труб со стресс-коррозионными дефектами и труб, отремонтированных контролируемой шлифовкой, получены на основе экспериментальных данных2.

_____________

2 Аналогичные уравнения, но с другими параметрами, используют в «Инструкции по классификации стресс-коррозионных дефектов по степени их опасности» и «Инструкции по обеспечению безопасности при обследовании газопроводов, подверженных стресс-коррозии».

При использовании других уравнений для расчета минимального давления разрушения труб, необходимо применять критерии замены труб, соответствующие этим уравнениям, т.е. в этом случае применение п.п. 3.6, 5.9 и 5.10 настоящей Инструкции не допускается.

|

|

(3.1) |

где Рраз - минимальное расчетное давление разрушения дефектной трубы, МПа (кгс/см2);

d - толщина стенки трубы, мм;

R - внутренний радиус трубы, мм;

s - напряжение течения, принимаемое равным 0,75 от (s0,2 + sвр)/2, МПа (кгс/см2);

s0,2 - нормативный предел текучести трубной стали, МПа (кгс/см2);

sвр - нормативный предел прочности трубной стали, МПа (кгс/см2);

Аэ - площадь потери металла на проекции эффективной части дефектной области на продольную ортогональную плоскость, мм2;

A0э - первоначальная (до растрескивания) площадь продольного сечения стенки трубы по длине эффективной части дефектной области, A0э = Lэd;

Lэ - длина эффективной части дефектной области, мм;

Мэ - коэффициент Фолиаса, рассчитанный для эффективной части дефектной области

|

|

(3.2) |

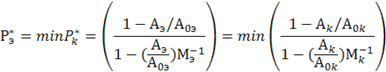

Параметры эффективной части дефектной области определяют по измеренной зависимости глубины дефектной области от продольной координаты на ее продольной проекции. Проекцию дефектной области разбивают на участки, ограниченные точками измерения глубины. В пределах дефектной области может быть выделено конечное число K ее частей, каждая из которых образует непрерывную последовательность таких участков. В результате процедуры, заключающейся в расчете величины Pk* для всех возможных частей дефектной области, определяют эффективную часть, для которой выполняется соотношение

|

|

(3.3) |

где Pk* - безразмерная величина, характеризующая влияние геометрических параметров k-ой части дефектной области на расчетное давление разрушения трубы;

Ak - площадь рассматриваемой части дефектной области

|

|

(3.4) |

k - номер рассматриваемой части дефектной области, k = 1, 2, 3, ..., K-1, K;

K - число возможных вариантов выделения части дефектной области;

n1, n2 - номера первого и последнего участков дефектной области в пределах рассматриваемой k-ой части дефектной области, n1 = 1, 2, 3, ..., N, n2 = 1, 2, 3, ..., N;

N - число участков разбиения продольной проекции дефектной области, N = I - 1;

I - число точек измерения глубины дефектной области;

Lj - длина j-гo участка дефектной области, j = n1, n1 + 1, ..., n2 - 1, n2;

|

Lj = xi+1 - xi |

(3.5) |

xi - продольная координата i точки измерения глубины дефектной области;

|

tj = (ti+1 + ti)/2 |

(3.6) |

ti - значение глубины дефектной области в i-ой точке измерения;

A0k - первоначальная (до растрескивания и шлифовки) площадь продольного сечения стенки трубы по длине рассматриваемой k-ой части дефектной области

|

|

(3.7) |

Mk - коэффициент Фолиаса, рассчитанный для длины рассматриваемой части дефектной области.

3.4. Расчет минимального разрушающего давления дефектных труб рекомендуется выполнять по программе ВНИИГАЗ-ЛИОНЭГ-ОП, разработанной с использованием приведенных в настоящей Инструкции расчетных зависимостей.

3.5. Суммарную приведенную длину стресс-коррозионных дефектов трубы или части трубы определяют по формуле:

где Lдn - длина n-го дефекта, мм;

Кшn - коэффициент, учитывающий ширину n-го дефекта, принимаемый по таблице 1;

N - число дефектов на трубе или части трубы.

|

Ширина дефекта, мм |

< 100 |

100 - 200 |

200 - 300 |

300 - 400 |

> 400 |

|

Значение коэффициента Кшn |

1 |

2 |

3 |

4 |

5 |

3.6. Отдельная дефектная труба подлежит полной или частичной замене, если суммарная приведенная длина стресс-коррозионных дефектов, определенная по формуле (3.8), превышает 30 % от длины трубы или минимальное давление разрушения дефектной трубы, рассчитанное в соответствии с п. 3.4, не превышает 1,17 от рабочего давления на участках газопровода категории III и IV, 1,3 от рабочего давления на участках газопровода категории I и II, 1,6 от рабочего давления на участках газопровода категории В.

3.7. Обследование локального участка газопровода начинают с того места, где наиболее вероятно нахождение наиболее опасных дефектов. С труб удаляют обертку и отслоившуюся изоляцию, очищают их поверхность от грунта и продуктов коррозии. Осуществляют поиск или локализацию стресс-коррозионных дефектов поисковыми дефектоскопами. При выборе типа поисковых дефектоскопов решающими факторами являются их производительность и возможность работы без дополнительной подготовки поверхности. В местах расположения дефектов поверхность трубы зачищают до металлического блеска для их визуализации и измерения параметров.

Результаты обследования представляют в виде таблицы 2.

|

№ трубы |

Расстояние от кольцевого шва, м |

Расстояние от продольного шва, мм |

Угловая координата, часы по ходу газа |

Длина дефекта, мм |

Ширина дефекта, мм |

Глубина дефекта, мм |

Примечание |

|

|

|

|

|

|

|

|

|

По данным таблицы 2 по формуле (3.8) рассчитывают суммарную приведенную длину дефектов и принимают решение о замене трубы, если указанная длина превышает 30 % от длины трубы.

3.8. В случае, если по результатам выполнения п. 3.7 труба не подлежит замене по первому критерию, изложенному в п. 3.6, измеряют параметры стресс-коррозионных дефектов, имеющих максимальную глубину более 10 % от номинальной толщины стенки трубы, приборами, указанными в п. 2.7, выполняют расчет минимального разрушающего давления дефектной трубы и проверяют трубу на соответствие второму критерию, изложенному в п. 3.6.

3.9. Если по результатам выполнения п.п. 3.7 и 3.8 с использованием критериев п. 3.6 принято решение о замене дефектной трубы, определяют границы дефектного участка. Для этого обследуют газопровод на краях вскрытого участка. Если при этом на трубах будут обнаружены стресс-коррозионные дефекты, то продолжают вскрытие и обследование участка в направлении от его центра, в противном случае продолжают обследование в направлении к центру участка.

3.10. После определения границ дефектного участка продолжают обследование труб в направлении к его центру. При этом определяют границы заменяемого участка. Для определения границ заменяемого участка составляют таблицу 2 для всех обследованных труб. Замене подлежат трубы, имеющие суммарную приведенную длину дефектов более 20 % от длины труб.

3.11. Прямые трубы могут быть заменены полностью или частично. Во втором случае, критерий п. 3.10 применяют к заменяемой части трубы. Отводы и кривые холодного гнутья заменяют полностью, при этом рез выполняют в 15 - 20 мм от сварного шва в сторону остающейся трубы.

3.12. Если между трубами, подлежащими замене по результатам обследования, находится три или менее необследованных трубы, то допускается замена всех указанных труб, включая необследованные.

Если между обследованными трубами, подлежащими замене, находится более трех необследованных труб, продолжают обследование в направлении к центру участка.

3.13. Все вырезанные из газопровода трубы должны быть полностью обследованы на бровке траншеи или на базе складирования в удобное по условиям организации работ время. По результатам обследования принимают решение о дальнейшем использовании указанных труб. Трубы с мелкими немногочисленными стресс-коррозионными дефектами подлежат ремонту и изоляции в заводских или базовых условиях с последующим их использованием на участках, не подверженных КРН, с пониженным рабочим давлением (на входе КС). Для каждой повторно используемой трубы, эксплуатирующейся более 15 лет, должна быть выполнена проверка стандартных механических свойств на соответствие требованиям ТУ и составлен сертификат.

3.14. Обнаруженные стресс-коррозионные дефекты, оставшиеся в газопроводе после замены труб, должны быть устранены контролируемой шлифовкой.

3.15. В ходе обследования газопроводов в шурфах выполняют исследования грунтов, грунтового и подпленочного электролита, грунтовых и подпленочных газов, продуктов коррозии, поверхностных пленок, изоляции и других материалов экспресс-методами, а также отбирают образцы материалов для лабораторных исследований.

3.16. По результатам обследования каждого локального участка газопровода, подверженного КРН, выдают заключение. В заключении отражают результаты обследования и определяют способ устранения всех обнаруженных дефектов (заменой труб или контролируемой шлифовкой).

3.17. После завершения работ по обследованию газопровода или системы газопроводов в протяженных шурфах составляют протокол, в котором отражают обобщенные результаты обследования по всем локальным участкам и выдают рекомендации по повышению надежности эксплуатации газопроводов и режиму их эксплуатации.

4. ОСОБЕННОСТИ ОБСЛЕДОВАНИЯ ГАЗОПРОВОДОВ ПО РЕЗУЛЬТАТАМ ПРОПУСКА ВНУТРИТРУБНЫХ СНАРЯДОВ-ДЕФЕКТОСКОПОВ

4.1. По результатам пропуска внутритрубных снарядов-дефектоскопов может быть выполнено обследование отдельных труб, содержащих крупные стресс-коррозионные дефекты, или участка газопровода длиной менее 26 метров без его остановки. При этом давление в газопроводе снижают до величины, определяемой в соответствии с «Инструкцией по обеспечению безопасности при обследовании газопроводов, подверженных стресс-коррозии».

4.2. При обследовании отдельных дефектных труб выполняют локализацию дефектов поисковыми дефектоскопами и измерение их параметров приборами, указанными в п. 2.7.

4.3. На основании результатов обследования по п. 4.2 стресс-коррозионные дефекты классифицируют в соответствии с «Инструкцией по классификации стресс-коррозионных дефектов по степени их опасности». При этом принимают одно из следующих решений:

замена дефектной трубы или ее части;

организация наблюдения за оставленными в газопроводе дефектами;

ремонт дефектных участков трубы контролируемой шлифовкой.

4.4. При принятии решения о замене трубы определяют срок этой замены. Указанный срок не должен превышать срока контрольного изменения параметров дефектов, определенного в соответствии с «Инструкцией по классификации стресс-коррозионных дефектов по степени их опасности». В пределах срока замены трубы должен быть обследован (в соответствии с п. 3.7 - 3.12) и отремонтирован весь локальный участок, содержащий удаляемую трубу, на котором существуют условия КРН.

4.5. Наблюдение за дефектами, оставленными в газопроводе, осуществляют с помощью закладных датчиков, устанавливаемых на дефект, или путем контрольного изменения параметров дефектов в течение определенного расчетом срока. Срок контрольного измерения параметров дефектов определяют в соответствии с «Инструкцией по классификации стресс-коррозионных дефектов по степени их опасности».

5. РЕМОНТ ДЕФЕКТНЫХ УЧАСТКОВ ТРУБ КОНТРОЛИРУЕМОЙ ШЛИФОВКОЙ

5.1. Шлифовку дефектных участков труб выполняют специально обученные шлифовальщики, сдавшие квалификационный экзамен. Контроль качества шлифовки осуществляют штатные дефектоскописты газотранспортного предприятия или специалисты привлеченных специализированных организаций. Давление в газопроводе устанавливают в соответствии с требованиями, определенными в п. 3.2.

5.2. Для визуального контроля наличия трещин шлифовальщик использует лупу диаметром не менее 60 мм с кратностью увеличения не менее 7. После исчезновения видимых через лупу трещин полируют поверхность и проверяют наличие трещин вихретоковым дефектоскопом ВД-89Н, оснащенным локальным датчиком, или магнитопорошковым методом.

5.3. Если показания дефектоскопа ВД-89Н свидетельствуют об отсутствии трещин или если трещины не видны через лупу при использовании магнитопорошкового метода, сошлифовывают слой металла толщиной 0,1 мм, выравнивают поверхность трубы и полируют ее. После этого производят повторную проверку наличия трещин и при их отсутствии считают шлифовку законченной.

5.4. Если вихретоковым дефектоскопом ВД-89Н или магнитопорошковым методом выявлены трещины, продолжают шлифовку и проверку наличия трещин до их полного исчезновения, после чего выполняют п. 5.3.

5.5. При использовании для контроля наличия трещин приборов, отличных от указанных в п. 5.2, толщину слоя металла, сошлифовываемого в соответствии с п. 5.3, принимают равной порогу чувствительности используемого прибора.

5.6. После завершения шлифовки с использованием толщиномеров определяют минимальную остаточную толщину стенки трубы3, а также измеряют длину сошлифованного участка.

_______________

3 При интерпретации результатов измерений принимают наименьшую остаточную толщину стенки трубы с учетом погрешности толщиномеров.

5.7. Если минимальная остаточная толщина стенки трубы составляет менее 90 % от номинальной толщины стенки трубы, выполняют измерение остаточной толщины стенки трубы по всей длине сошлифованного участка с шагом не более 25 мм и выполняют прочностной расчет.

5.8. Минимальное давление разрушения отремонтированной трубы определяют в соответствии с п. 3.3. При этом параметры дефектной области заменяют параметрами сошлифованной области.

5.9. Если на участках газопровода категории III и IV минимальное давление разрушения отремонтированной трубы, определенное в соответствии с п. 5.8, меньше 1,15 от рабочего давления, ее заменяют на новую трубу или устанавливают упрочняющую муфту.

5.10. Трубы на участках газопровода категории I и II подлежат замене, если их разрушающее давление после ремонта менее 1,25 от рабочего давления, а трубы на участках категории В - при разрушающем давлении менее 1,5 от рабочего давления.

5.11. Сошлифованный участок трубы заполняют изолирующим материалом до уровня первоначальной поверхности трубы и изолируют.

5.12. Расчет минимального разрушающего давления труб после ремонта рекомендуется выполнять по программе ВНИИГАЗ-ЛИОНЭГ-ОП, разработанной с использованием приведенных в настоящей Инструкции расчетных зависимостей.

Приложение 1

РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ ПРОГРАММЫ ВНИИГАЗ-ЛИОНЭГ-ОП

1. Программа ВНИИГАЗ-ЛИОНЭГ-ОП (Научно-исследовательский институт природных газов и газовых технологий - лаборатория испытаний и обеспечения надежности эксплуатации газопроводов - остаточная прочность труб) рассчитывает остаточную прочность труб со стресс-коррозионными дефектами или труб после их ремонта контролируемой шлифовкой и принимает решение о дальнейшей эксплуатации трубы.

2. Программа оформлена в виде файла op-r.xls Microsoft Excel 97, для ее реализации на компьютере должна быть установлена русскоязычная версия этого табличного редактора.

3. Для расчета по программе необходимо выполнить следующие действия:

открыть файл op-r.xls;

сохранить файл op-r.xls под другим именем;

ввести исходные данные;

выполнить расчет;

распечатать результаты расчета;

сохранить файл.

4. Файл op-r.xls открывают так же, как и другие файлы Microsoft Excel 97. Для этого необходимо выполнить одно из следующих действий:

найти и открыть файл op-r.xls двойным нажатием по нему мыши с одновременным запуском редактора Microsoft Excel 97;

открыть редактор Microsoft Excel 97, а затем через меню Файл - Открыть найти и открыть файл op-r.xls двойным нажатием по нему мыши.

5. Сохранение файла под другим именем выполняют через меню Файл - Сохранить как. Новое имя файла должно идентифицировать рассматриваемую отремонтированную трубу или ее часть.

6. Расчет может быть выполнен для трубы со стресс-коррозионными дефектами или для трубы, отремонтированной контролируемой шлифовкой. В обоих случаях исходные данные вводят на лист расчет.

7. Исходные данные для расчета остаточной прочности трубы со стресс-коррозионными трещинами.

7.1. Наименование трубопровода - в ячейку R2C4 вводят наименование трубопровода4.

_______________

4 В ячейках R2C7 и R3C7 установлен режим выравнивания текста по правому краю, поэтому при введении текста в эти ячейки, он будет смещаться влево. Необходимо следить, чтобы текст не пересек границу второго столбца, т.к. при этом будет закрыт исходный текст. Если текстовая информация не вписывается в указанное ограничение, рекомендуется уменьшить размер шрифта.

7.2. Обозначение дефектной области - в ячейку R3C4 вводят информацию, идентифицирующую дефектную область (километраж, пикетаж, номер трубы, номер дефекта и т.п.).

7.3. Состояние трубы - в ячейку R4C4 вводят слово дефектная.

7.4. Диаметр трубы - в ячейку R5C4 вводят наружный диаметр трубы в мм.

7.5. Толщина стенки трубы - в ячейку R6C4 вводят измеренную толщину стенки трубы в мм. Толщину стенки трубы принимают равной среднему значению по результатам трех измерений на бездефектных участках трубы вблизи сошлифованной области.

7.6. Рабочее давление - в ячейку R7C4 вводят рабочее давление в кгс/см2.

7.7. Категория участка газопровода - в ячейку R8C4 вводят категорию участка газопровода с использованием заглавных английских букв I и V или заглавной русской буквы В.

7.8. Нормативный предел прочности металла трубы - в ячейку R9C4 вводят значение предела прочности по техническим условиям на трубы в кгс/мм2.

7.9. Нормативный предел текучести металла трубы - в ячейку R10C4 вводят значение предела текучести по техническим условиям на трубы в кгс/мм2.

7.10. Погрешность прибора - в ячейку R11C4 вводят минусовую погрешность дефектоскопа в мм, т.е. величину, на которую показания прибора могут быть занижены по сравнению с действительной глубиной стресс-коррозионных трещин.

7.11. В первый и второй столбцы начиная с 22-й строки вводят соответственно продольную координату и проекцию глубины стресс-коррозионных трещин. При наличии общей коррозии ее глубину суммируют с глубиной стресс-коррозионных трещин в каждой точке измерений. Глубину стресс-коррозионных трещин и общей коррозии измеряют по всей длине дефектной области в ее кольцевых сечениях, расположенных на расстоянии не более 25 мм друг от друга. В таблицу заносят максимальные значения глубины стресс-коррозионных трещин и общей коррозии по результатам измерений в каждом кольцевом сечении. При этом допускается введение не более 1000 значений.

8. Исходные данные для расчета остаточной прочности трубы, отремонтированной контролируемой шлифовкой.

8.1. В ячейки R2C4, R3C4, R5C4, R6C4, R7C4, R8C4, R9C4, R10C4 исходные данные вводят в соответствии с п.п. 7.1, 7.2, 7.4 - 7.9.

8.2. Состояние трубы - в ячейку R4C4 вводят слово отремонтированная.

8.3. Погрешность прибора - в ячейку R11C4 вводят плюсовую погрешность толщиномера в мм, т.е. величину, на которую показания прибора могут быть завышены по сравнению с действительной толщиной стенки трубы.

8.4. В первый и второй столбцы начиная с 22-й строки вводят соответственно продольную координату и измеренную остаточную толщину стенки трубы в мм. Остаточную толщину стенки трубы измеряют по всей длине сошлифованной области в ее кольцевых сечениях, расположенных на расстоянии не более 25 мм друг от друга5. В таблицу заносят минимальные значения остаточной толщины стенки по результатам измерений в каждом кольцевом сечении.

_______________

5 Положение кольцевых сечений необходимо выбирать таким образом, чтобы они проходили через участки сошлифованной области с наибольшей глубиной потери металла. При этом интервалы между кольцевыми сечениями могут быть не равны между собой.

9. Текстовая информация в остальных ячейках листа расчет, не перечисленных в п.п. 7, 8 должна быть оставлена без изменения, а численные значения могут быть удалены или оставлены без изменения.

10. Расчет выполняют после ввода всех исходных данных путем нажатия клавиш Ctrl-R.

11. В результате расчета для дефектной трубы на листе расчет появятся следующие значения.

11.1. Максимальная глубина дефекта в пределах эффективной части - выводится в ячейку R12C4 в мм с учетом глубины общей коррозии и минусовой погрешности дефектоскопа при измерении глубины стресс-коррозионных трещин.

11.2. Длина эффективной части дефектной области - выводится в ячейку R13C4 в мм.

11.3. Площадь потери металла на проекции эффективной части дефектной области - выводится в ячейку R14C4 в мм2.

11.4. Минимальное давление разрушения трубы - выводится в ячейку R15C4 в кгс/см2. Указанное давление вычисляется для рассматриваемой дефектной области. Если а трубе имеются другие дефектные области, то для получения разрушающего давления трубы необходимо выполнить расчет для всех областей и принять меньшее значение.

11.5. Расчетная глубина дефектной области - выводится в третий столбец начиная с 22-й строки в мм.

11.6. Заключение - выводится в ячейку R16C2. Возможно одно из следующих заключений:

заменить трубу;

допускается ремонт контролируемой шлифовкой.

12. В результате расчета для отремонтированной трубы на листе расчет появятся следующие значения.

12.1. Максимальное утонение стенки трубы в пределах эффективной части - выводится в ячейку R12C4 в мм с учетом плюсовой погрешности толщиномера при измерении остаточной толщины стенки трубы.

12.2. Длина эффективной части сошлифованной области - выводится в ячейку R13C4 в мм.

12.3. Площадь потери металла на проекции эффективной части сошлифованной области - выводится в ячейку R14C4 в мм2.

12.4. Минимальное давление разрушения трубы - выводится в ячейку R15C4 в кгс/см2. Указанное давление вычисляется для рассматриваемой сошлифованной области. Если на трубе имеются другие сошлифованные области, то для получения разрушающего давления трубы необходимо выполнить расчет для всех областей и принять меньшее значение.

12.5. Расчетная глубина сошлифованной области - выводится в третий столбец начиная с 22-й строки в мм.

12.6. Заключение - выводится в ячейку R16C2. Возможно одно из следующих заключений:

заменить трубу или установить упрочняющую муфту;

заменить трубу;

эксплуатировать трубу без ограничения срока.

13. После выполнения расчета файл сохраняют путем нажатия на кнопку с изображением дискеты.

14. Перед распечаткой под таблицей на листе расчет вводят должность и фамилии лиц, ответственных за проведение ремонта и выполнение расчета.

15. Распечатывают лист расчет и лист рис. Для распечатки листа его надо выделить, нажав мышью на ярлык листа, а затем нажать кнопку с изображением принтера.

16. После распечатки файл сохраняют путем нажатия на кнопку с изображением дискеты.

17. Копии файлов программы ВНИИГАЗ-ЛИОНЭГ-ОП с исходными данными и результатами расчетов направляют во ВНИИГАЗ для включения в базу данных и авторского надзора за правильностью использования программы6.

_______________

6 ВНИИГАЗ не несет ответственность за правильность расчетов по программе ВНИИГАЗ-ЛИОНЭГ-ОП, если копии файлов не направлены во ВНИИГАЗ в течение месячного срока после выполнения расчетов.

18. Примеры расчетов остаточной прочности дефектной и отремонтированной трубы и выдачи заключения, выполненных с использованием программы ВНИИГАЗ-ЛИОНЭГ-ОП, приведены в Приложении 2.

Приложение 2

ЗАКЛЮЧЕНИЕ

по результатам прочностного расчета (пример 1)

|

Наименование трубопровода |

Уренгой - Петровск |

|

Обозначение дефектной (сошлифованной) области |

ПК 3484 + 90, труба 4 |

|

Состояние трубы |

дефектная |

|

Диаметр трубы, мм |

1420 |

|

Толщина стенки трубы, мм |

16,7 |

|

Рабочее давление, кгс/см2 |

75 |

|

Категория участка газопровода |

III |

|

Нормативный предел текучести металла трубы, кгс/мм2 |

45 |

|

Погрешность прибора, мм |

0,5 |

|

Максимальная глубина дефекта в пределах эффективной части, мм |

3,0 |

|

Длина эффективной части дефектной области, мм |

490 |

|

Площадь потери металла на проекции эффективной части, мм2 |

670 |

|

Минимальное давление разрушения трубы, кгс/см2 |

89,7 |

Заключение: допускается ремонт трубы контролируемой шлифовкой.

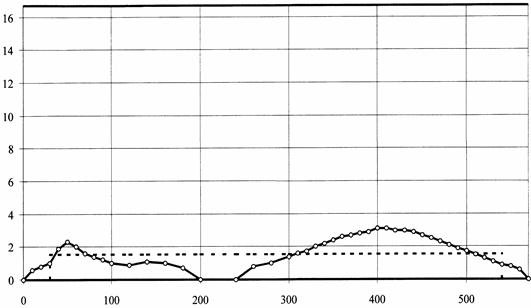

Геометрические параметры дефектной (сошлифованной) области:

|

Продольная координата, мм |

Глубина трещин (толщина стенки трубы), мм |

Расчетная глубина дефектной области, мм |

|

0 |

0,0 |

0,0 |

|

10 |

0,2 |

0,7 |

|

20 |

0,0 |

0,0 |

|

30 |

1,3 |

1,8 |

|

40 |

1,7 |

2,2 |

|

50 |

1,4 |

1,9 |

|

60 |

0,4 |

0,9 |

|

70 |

0,8 |

1,3 |

|

80 |

0,6 |

1,1 |

|

90 |

0,4 |

0,9 |

|

100 |

0,3 |

0,8 |

|

120 |

0,5 |

1,0 |

|

140 |

0,4 |

0,9 |

|

160 |

0,1 |

0,6 |

|

180 |

0,0 |

0,0 |

|

200 |

0,0 |

0,0 |

|

240 |

0,2 |

0,7 |

|

260 |

0,4 |

0,9 |

|

280 |

0,8 |

1,3 |

|

300 |

0,6 |

1,1 |

|

310 |

1,1 |

1,6 |

|

320 |

1,4 |

1,9 |

|

330 |

1,6 |

2,1 |

|

340 |

1,0 |

1,5 |

|

350 |

1,5 |

2,0 |

|

360 |

2,1 |

2,6 |

|

370 |

2,2 |

2,7 |

|

380 |

1,1 |

1,6 |

|

390 |

1,3 |

1,8 |

|

400 |

2,5 |

3,0 |

|

410 |

2,4 |

2,9 |

|

420 |

2,2 |

2,7 |

|

430 |

2,3 |

2,8 |

|

440 |

2,1 |

2,6 |

|

450 |

1,4 |

1,9 |

|

460 |

1,7 |

2,2 |

|

470 |

1,5 |

2,0 |

|

480 |

0,7 |

1,2 |

|

490 |

1,1 |

1,6 |

|

500 |

0,9 |

1,4 |

|

510 |

0,3 |

0,8 |

|

520 |

0,2 |

0,7 |

|

530 |

0,3 |

0,8 |

|

540 |

0,2 |

0,7 |

|

550 |

0,0 |

0,0 |

Начальник ЛЭС

Руководитель группы ЦПТЛ

Дефектоскопист

Глубина, мм

Продольная координата, мм

![]() Огибающая

дефектной области

Огибающая

дефектной области ![]() Внутренняя поверхность стенки трубы

Внутренняя поверхность стенки трубы

![]() Внешняя поверхность стенки трубы

Внешняя поверхность стенки трубы ![]() Аппроксимация

дефектной области

Аппроксимация

дефектной области

ЗАКЛЮЧЕНИЕ

по результатам прочностного расчета (пример 2)

|

Наименование трубопровода |

Уренгой - Петровск |

|

Обозначение дефектной (сошлифованной) области |

ПК 3484+90, труба 4 |

|

Состояние трубы |

отремонтированная |

|

Диаметр трубы, мм |

1420 |

|

Толщина стенки трубы, мм |

16,7 |

|

Рабочее давление, кгс/см2 |

75 |

|

Категория участка газопровода |

III |

|

Нормативный предел текучести металла трубы, кгс/мм2 |

45 |

|

Погрешность прибора, мм |

0,5 |

|

Максимальное утонение стенки трубы в пределах эффективной части, мм |

3,1 |

|

Длина эффективной части сошлифованной области, мм |

510 |

|

Площадь потери металла на проекции эффективной части, мм2 |

791 |

|

Минимальное давление разрушения трубы, кгс/см2 |

88,9 |

Заключение: эксплуатировать трубу без ограничения срока.

Геометрические параметры дефектной (сошлифованной) области:

|

Продольная координата, мм |

Глубина трещин (толщина стенки трубы), мм |

Расчетная глубина сошлифованной области, мм |

|

0 |

16,7 |

0,0 |

|

10 |

16,6 |

0,6 |

|

20 |

16,4 |

0,8 |

|

30 |

16,2 |

1,0 |

|

40 |

15,3 |

1,9 |

|

50 |

14,9 |

2,3 |

|

60 |

15,2 |

2,0 |

|

70 |

15,6 |

1,6 |

|

80 |

15,8 |

1,4 |

|

90 |

16,0 |

1,2 |

|

100 |

16,2 |

1,0 |

|

120 |

16,3 |

0,9 |

|

140 |

16,1 |

1,1 |

|

160 |

16,2 |

1,0 |

|

180 |

16,5 |

0,7 |

|

200 |

16,7 |

0,0 |

|

240 |

16,7 |

0,0 |

|

260 |

16,4 |

0,8 |

|

280 |

16,2 |

1,0 |

|

300 |

15,8 |

1,4 |

|

310 |

15,6 |

1,6 |

|

320 |

15,5 |

1,7 |

|

330 |

15,2 |

2,0 |

|

340 |

15,0 |

2,2 |

|

350 |

14,8 |

2,4 |

|

360 |

14,6 |

2,6 |

|

370 |

14,5 |

2,7 |

|

380 |

14,4 |

2,8 |

|

390 |

14,3 |

2,9 |

|

400 |

14,1 |

3,1 |

|

410 |

14,1 |

3,1 |

|

420 |

14,2 |

3,0 |

|

430 |

14,2 |

3,0 |

|

440 |

14,3 |

2,9 |

|

450 |

14,5 |

2,7 |

|

460 |

14,7 |

2,5 |

|

470 |

14,9 |

2,3 |

|

480 |

15,1 |

2,1 |

|

490 |

15,3 |

1,9 |

|

500 |

15,5 |

1,7 |

|

510 |

15,7 |

1,5 |

|

520 |

15,9 |

1,3 |

|

530 |

16,1 |

1,1 |

|

540 |

16,3 |

0,9 |

|

550 |

16,4 |

0,8 |

|

560 |

16,6 |

0,6 |

|

570 |

16,7 |

0,0 |

Начальник ЛЭС

Руководитель группы ЦПТЛ

Дефектоскопист

Глубина, мм

Продольная координата, мм

![]() Огибающая

сошлифованной области

Огибающая

сошлифованной области ![]() Внутренняя поверхность стенки трубы

Внутренняя поверхность стенки трубы

![]() Внешняя поверхность стенки трубы

Внешняя поверхность стенки трубы ![]() Аппроксимация

сошлифованной области

Аппроксимация

сошлифованной области

СОДЕРЖАНИЕ