Научно-исследовательский институт

организации и управления в строительстве

при Московском

инженерно-строительном институте

им. В.В. Куйбышева Минвуза СССР

РЕКОМЕНДАЦИИ

ПО ОПРЕДЕЛЕНИЮ

ПРОЧНОСТИ БЕТОНА

ЭТАЛОННЫМ МОЛОТКОМ

КАШКАРОВА

по ГОСТ

22690.2-77

![]()

Москва Стройиздат 1985

В Рекомендациях развивается и дополняется метод определения прочности бетона эталонным молотком, регламентированный ГОСТ 22690.2-77 «Бетон тяжелый. Метод определения прочности эталонным молотком Кашкарова».

Рассмотрены вопросы, связанные с применением неразрушающего контроля при определении прочности бетона эталонным молотком на заводах железобетонных изделий, домостроительных комбинатах, в монолитных конструкциях и сооружениях в сельском и промышленном строительстве; даны рекомендации по оценке результатов испытаний в летних и зимних условиях.

Рекомендации разработаны НИИОУС при МИСИ им. В.В. Куйбышева (д-р техн. наук Т.Н. Цай, кандидаты техн. наук К.П. Кашкаров, А.Ф. Котлов и Н.В. Свечин).

Предназначены для инженерно-технических работников заводских, построечных и центральных лабораторий, трестов Оргтехстрой и других организаций, а также могут быть использованы в качестве учебного пособия для институтов и техникумов строительного профиля.

Табл. 13, ил. 12.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Метод определения прочности на сжатие бетона эталонным молотком Кашкарова основан на зависимости между прочностью бетона Rф и величиной косвенной характеристики прочности бетона H. В качестве косвенной характеристики прочности бетона принимается соотношение диаметров отпечатков на бетоне и стальном эталонном стержне.

Метод применим для определения прочности бетона в диапазоне 4,9 - 49 МПа (50 - 500 кгс/см2).

1.2. Прочность бетона определяется по предварительно установленным экспериментально градуировочным зависимостям между прочностью на сжатие бетонных образцов, испытанных по ГОСТ 10180-78, и ее косвенной характеристикой.

1.3. Результаты испытания эталонным молотком не зависят от силы удара молотка по бетону, от положения и массы испытываемой конструкции.

Существенным фактором, влияющим на связь между прочностью бетона Rф и характеристикой H, является свойство поверхностного, примыкавшего к опалубке, слоя бетона.

1.4. Прочность бетона рекомендуется определять приборами механического действия, как правило, при положительной температуре бетона. Допускается определение прочности бетона эталонным молотком при отрицательной температуре наружного воздуха, если эталонные стержни и испытываемые бетонные конструкции находятся в одинаковых температурных условиях. Методика таких испытаний приведена в прил. I настоящих Рекомендаций.

2. ЭТАЛОННЫЙ МОЛОТОК КАШКАРОВА И ПРИСПОСОБЛЕНИЯ К НЕМУ

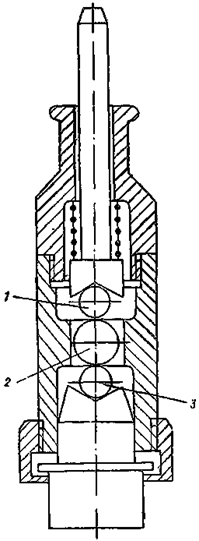

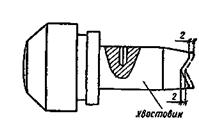

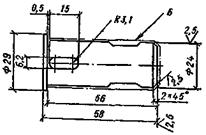

2.1. Для определения прочности бетона на сжатие применяют эталонный молоток Кашкарова и эталонные стержни (рис. 1).

2.2. Твердость индентора (шарика) диаметром от 15 до 16,7*, измеренная на приборе Роквелла, должна быть не менее HRC 60 при параметре шероховатости его поверхности Ra £ 0,32 мкм по ГОСТ 2789-73 с изм. Допускается увеличение параметра шероховатости индентора при эксплуатации эталонного молотка до 5 мкм.

_____________

* Величина диаметра уточнена в соответствии с поправкой к п. 2.1 ГОСТ 22690.2-77, опубликованной в ИУС № 5 1980 г.

Рис. 1. Конструкция эталонного молотка

1 - испытываемый бетон; 2 - индентор (шарик); 3 - эталонный стержень; 4 - стакан; 5 - пружина; 6 - корпус; 7 - головка

2.3. Эталонные молотки снабжаются шариками с неповрежденной никелировкой по ГОСТ 2789-73 с изм. При эксплуатации молотка никелировка шарика, как правило, повреждается, поэтому при отсутствии возможности замены шарика новым градуировочную зависимость Н - Rф необходимо проверить вновь.

2.4. Эталонные стержни изготовляются на токарном станке из круглой прутковой стали, не имеющей следов ржавчины, марки ВСт3сп2 или ВСт3пс2, диаметром 12 или 10 мм с учетом рекомендаций п. 2.12. Дополнительной обработки прутков, кроме их очистки от окалины, не требуется. Длина эталонных стержней должна быть 100 - 150 мм.

В соответствии с ГОСТ 22690.2-77 эталонные стержни рекомендуется изготовлять из стали, имеющей временное сопротивление разрыву 412 - 451 МПа (42 - 46 кгс/мм2). При отсутствии прутков, удовлетворяющих этому требованию, допускается изготовлять эталонные стержни из прутков с другими временными сопротивлениями разрыву, но удовлетворяющими требованию ГОСТ 1497-73 с изм. для стали ВСт3сп2 или ВСт3пс2. Методика корректировки результатов испытаний при использовании эталонных стержней с разными временными сопротивлениями разрыву, а также методика поверки эталонных стержней приведены в прил. 2 настоящих Рекомендаций.

2.5. При хранении эталонных стержней рекомендуется на них наклеивать бирки с указанием временного сопротивления разрыву и покрывать бескислотной смазкой, при этом температура воздуха в помещении должна быть положительной.

2.6. Эталонный стержень перед испытанием очищается от смазки и устанавливается в эталонный молоток между шариком и хвостовиком головки (см. рис. 1). Контакт между индентором и стержнем обеспечивается пружиной.

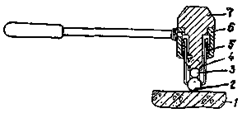

2.7. Для измерения отпечатков на бетоне и эталонном стержне рекомендуется применять угловой масштаб (рис. 2), изготовляемый из стандартных мерительных линеек, на которых цифры 10, 11, 12 и т.д. заклеиваются и вместо них проставляются 0, 1, 2, 3 и т.д.; допускается использовать лупу с измерительной линейкой или другой инструмент, позволяющий производить замеры с точностью до 0,1 мм.

2.8. В соответствии с решением Управления государственных испытаний и надзора средств измерений Госстандарта СССР поверительные испытания эталонного молотка как прибора, не имеющего шкалы, не делаются, а поверке подлежат только физико-механические свойства эталонных стержней.

2.9. Эталонные молотки серийного изготовления должны укомплектовываться угловым масштабом (или другим измерительным инструментом), 10 запасными инденторами (шариками), эталонными стержнями и эталономером. Число эталонных стержней может зависеть от требований заказчика, но не должно быть менее 40.

Эталонные молотки изготовляются и ремонтируются по рабочим чертежам, выполненным по системе ЕСКД и ТУ, согласованным с Госстандартом СССР.

2.10. Чертеж молотка, приведенный в ГОСТ 22690.2-77, не имеет размеров, поэтому использование его для изготовления и ремонта эталонных молотков не допускается.

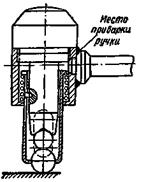

2.11. Ремонт эталонных молотков производится в механических цехах или мастерских ведомственного подчинения. При повреждении ручки молотка ее следует заменить на новую с расширенным местом приварки к корпусу (рис. 2, 3 прил. 3).

Рис. 2. Угловой масштаб

1 - приклеенная бумага; 2 - клейкая прозрачная пленка

2.12. В эталонных молотках, рассчитанных на использование стержней диаметром 10 мм для перехода на стержни диаметром 12 мм в стакане расширяется прорезь до ширины 12,3 мм и укорачивается на 2 мм хвостовик головки (рис. 4 прил. 3).

При проскакивании шарика в отверстие его допускается заменить на другой - с большим диаметром (до 16,7 мм) или изготовить новый стакан (рис. 5 прил. 3).

3. ИСПЫТАНИЕ ПРОЧНОСТИ БЕТОНА ЭТАЛОННЫМ МОЛОТКОМ.

3.1. При испытании эталонным молотком бетонных образцов и конструкций удары наносятся по поверхностям, примыкавшим к металлическим стенкам формы. Испытываемая поверхность должна быть чистой. Затвердевшее цементное молоко на испытываемых участках не удаляется, и шлифовка поверхности бетона абразивными материалами, как правило, не производится, так как это может снизить точность метода.

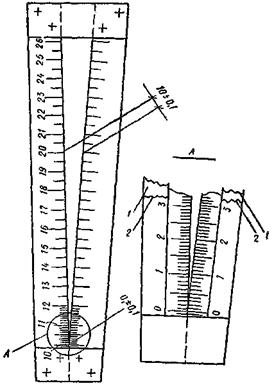

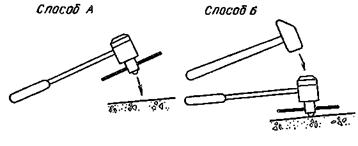

Рис. 3. Способы испытания бетона

А - нанесение ударов эталонным молотком; Б - нанесение ударов на узких ребрах конструкции

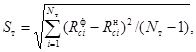

Рис. 4. Перемещение стержня

а - до удара; б - после удара

Допускается шлифовка поверхностей, распалубка которых производится немедленно после формовки, как, например, у многопустотных настилов.

Удары молотком наносят способами А и Б (рис. 3) с такой силой, чтобы размеры отпечатков на эталонном стержне получились не менее 2,5 мм и не возникали в бетоне трещины. При испытаниях способом Б по головке эталонного молотка наносят удары обычным молотком массой около 1 кг.

3.2. После каждого удара отпечаток на поверхности бетона очерчивается и нумеруется карандашом.

3.3. Перед нанесением следующего удара стержень не вынимают из молотка, а зажимают пальцами на расстоянии 10 - 12 мм от края стакана и передвигают (рис. 4) на это расстояние до упора пальцев в стакан.

3.4. После выполнения серии ударов на намеченном участке измеряют диаметры отпечатков на бетоне. Эталонный стержень вынимают из молотка и поверхность его по линии только что полученных отпечатков подшлифовывают (для их отчетливости) тупым ножом или использованным стержнем. После этого замеряют размеры наибольших диаметров отпечатков (эллипсов).

3.5. Отпечатки неправильной формы на бетоне, образовавшиеся от косого удара или удара по крупному заполнителю или пустоте, отбраковывают, при этом отбраковывают и соответствующие парные с ними отпечатки на эталонном стержне (они помечаются напильником) и вместо них делают новые отпечатки.

3.6. Измеряют отпечатки на бетоне и на эталонном стержне с погрешностью до 0,1 мм. При использовании углового масштаба каждое нанесенное на нем деление в миллиметрах читается как 0,1 мм. Угловой масштаб надвигают на отпечаток так, чтобы он занимал симметричное положение по отношению к наибольшему размеру отпечатка на эталонном стержне или на бетоне. В месте касания к отпечатку значения делений линеек должны совпадать.

3.7. Для каждого образца или участка испытания на конструкции суммируют размеры отпечатков на бетоне и соответственно на эталонном стержне и находят величину косвенной характеристики прочности бетона H:

Н = ådб/åd0, (1)

где ådб и åd0 - сумма диаметров отпечатков соответственно на бетоне и эталонном стержне.

3.8. Ряд отпечатков на эталонном стержне для определения прочности бетона на одном образце или участке конструкции помечают насечкой напильником сразу после их замера. На одном стержне (поворачивая его) можно произвести до 25 - 40 испытаний по четырем образующим линиям.

4. ПОСТРОЕНИЕ ГРАДУИРОВОЧНЫХ ЗАВИСИМОСТЕЙ

4.1. Градуировочную зависимость рекомендуется строить по результатам испытания не менее 20 серий контрольных образцов.

4.2. Для построения градуировочной зависимости используют контрольные образцы-кубы с ребрами размером 150 мм, отвечающие требованиям ГОСТ 10180-78 или кубы с ребрами размером 100 мм, используемые для контроля прочности бетона данной конструкции1.

______________

1 Прочность контрольных кубов приводится по ГОСТ 10180-78 применительно к кубам с ребрами размером 150 мм.

4.3. Образцы должны иметь одинаковые состав, продолжительность и условия твердения с бетоном, применяемым для изготовления контролируемых конструкций. Смазка, вид, интенсивность и толщина форм для образцов должны соответствовать смазке форм для изготовляемых конструкций. Для распространения градуировочной зависимости в более широком диапазоне изменения прочности целесообразно изготовлять до 40 % образцов с отклонением по цементно-водному отношению до ±0,4.

Для приготовления основной части образцов берут пробы из бетонной смеси для бетонирования конструкций в течение не менее двух недель в разные смены. Образцы с другими цементно-водными отношениями, обеспечивающими большую или меньшую прочность по сравнению с требуемой, изготовляют на бетономешалке в лаборатории.

Образцы подвергаются такому же режиму твердения как и конструкции.

4.4. Для контроля передаточной прочности бетона предварительно напряженных конструкций градуировочная зависимость должна быть построена в горячих образцах. Образцы после распалубки должны испытываться эталонным молотком не позднее 5 мин, а под прессом - 10 мин.

4.5. Эталонные стержни и испытываемые бетонные конструкции должны находиться в одинаковых температурных условиях. При испытании прочности бетона при отрицательной температуре наружного воздуха зимой или при положительной температуре (30 - 40 °С) летом эталонные стержни должны находиться около конструкций не менее 30 мин.

4.6. Образцы, испытываемые эталонным молотком, устанавливают на массивное основание (фундамент, кирпичная кладка). На каждом из них делают не менее 5 отпечатков. При этом расстояния между точками, в которых наносят удары, и от точек до ребра образца должны быть соответственно не менее 30 и 35 мм.

При использовании образцов-кубов с ребрами размером 100 мы на одной стороне рекомендуется сделать не более 4 отпечатков. Бели прочность в них будет менее 14,7 МПа (150 кгс/см2), необходимо сделать по одному отпечатку в центре каждой стороны, примыкавшей к стенке формы. Удары эталонным молотком следует наносить способом Б.

4.7. После осмотра образцы с трещинами отбраковывают, измеряют отпечатки на бетоне и на эталонном стержне и испытывают образцы на сжатие в соответствии с ГОСТ 10180-78.

4.8. Из полученных результатов испытаний образцов эталонный молотком и под прессом отбраковывают анормальные результаты согласно прил. 3 ГОСТ 22690.0-77.

4.9. Влажность бетона на испытываемом участке не должна отличаться от влажности бетона образцов, испытанных при построении градуировочной зависимости, более чем на 30 %.

4.10. Примеры построения градуировочной зависимости приведены в прил. 4. Допускается также графический метод построения градуировочной зависимости.

4.11. Достоверность построенной градуировочной зависимости оценивается по среднему квадратичному отклонению Sт и коэффициенту эффективности Fэф.

4.12. Среднее квадратичное отклонение градуировочной зависимости Sт вычисляется по формуле

где ![]() и

и ![]() - средние прочности бетона в i-ой серии образцов, определенные соответственно при испытании

образцов на прессе и неразрушающим методом; Nт - число серий образцов, использованных для

построения градуировочной зависимости.

- средние прочности бетона в i-ой серии образцов, определенные соответственно при испытании

образцов на прессе и неразрушающим методом; Nт - число серий образцов, использованных для

построения градуировочной зависимости.

4.13. Коэффициент эффективности градуировочной зависимости Fэф вычисляется по формуле1

_____________

1 Рекомендуется при этом пользоваться микрокалькулятором.

где Sо - среднее квадратичное отклонение фактической средней прочности бетона серии образцов, испытанных на прессе, определяемое по формуле

где ![]() - средняя прочность бетона образцов, использованных для

построения градуировочной зависимости, вычисляемая по формуле

- средняя прочность бетона образцов, использованных для

построения градуировочной зависимости, вычисляемая по формуле

Градуировочная зависимость

должна иметь коэффициент эффективности Fэф не менее 2 и среднее квадратичное

отклонение Sт не более 12 % фактической средней прочности бетона по всем сериям

образцов, используемых для построения зависимости ![]() .

.

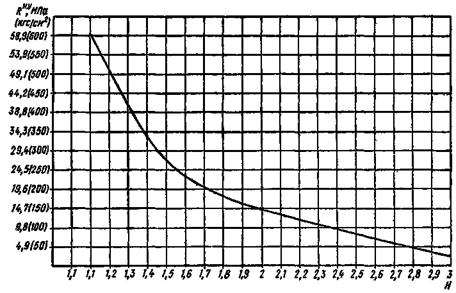

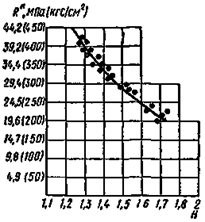

Рис. 5. Унифицированная градуировочная зависимость; Н - прочность в кубах с длиной ребра 150 мм

|

Н |

Rн.у |

Н |

Rн.у |

Н |

Rн.у |

Н |

Rн.у |

||||

|

МПа |

кгс/см2 |

МПа |

кгс/см2 |

МПа |

кгс/см2 |

МПа |

кгс/см2 |

||||

|

1,1 |

55,6 |

570 |

1,58 |

23,1 |

235 |

2,06 |

13,5 |

138 |

2,54 |

8,1 |

83 |

|

1,12 |

54,3 |

555 |

1,6 |

22,4 |

228 |

2,08 |

13,3 |

135 |

2,56 |

8,0 |

82 |

|

1,14 |

52,6 |

536 |

1,62 |

21,8 |

222 |

2,1 |

13,1 |

133 |

2,58 |

7,8 |

79 |

|

1,16 |

50,7 |

517 |

1,64 |

21,2 |

216 |

2,12 |

12,9 |

132 |

2,6 |

7,5 |

77 |

|

1,18 |

49,1 |

501 |

1,66 |

20,3 |

210 |

2,14 |

12,7 |

129 |

2,62 |

7,3 |

75 |

|

1,2 |

47,5 |

484 |

1,68 |

20,1 |

204 |

2,16 |

12,4 |

127 |

2,64 |

7,2 |

73 |

|

1,22 |

45,6 |

465 |

1,7 |

19,4 |

198 |

2,18 |

12,3 |

126 |

2,66 |

6,9 |

70 |

|

1,24 |

44,8 |

446 |

1,72 |

18,9 |

193 |

2,2 |

12,1 |

123 |

2,68 |

6,7 |

68 |

|

1,26 |

41,9 |

427 |

1,74 |

18,3 |

187 |

2,22 |

11,9 |

122 |

2,7 |

6,5 |

66 |

|

1,28 |

40,1 |

407 |

1,76 |

17,9 |

183 |

2,24 |

11,7 |

119 |

2,72 |

6,4 |

65 |

|

1,3 |

38,1 |

389 |

1,78 |

17,6 |

179 |

2,26 |

11,5 |

117 |

2,74 |

6,1 |

62 |

|

1,32 |

36,9 |

375 |

1,8 |

17,2 |

175 |

2,28 |

11,2 |

114 |

2,76 |

5,9 |

60 |

|

1,34 |

34,9 |

356 |

1,82 |

16,8 |

171 |

2,3 |

10,9 |

111 |

2,78 |

5,7 |

58 |

|

1,36 |

33,8 |

342 |

1,84 |

16,4 |

167 |

2,32 |

10,8 |

110 |

2,8 |

5,5 |

56 |

|

1,38 |

32,2 |

328 |

1,86 |

16,0 |

163 |

2,34 |

10,4 |

106 |

2,82 |

5,2 |

53 |

|

1,4 |

30,8 |

314 |

1,88 |

15,8 |

161 |

2,36 |

10,3 |

105 |

2,84 |

5,0 |

51 |

|

1,42 |

29,6 |

302 |

1,9 |

15,5 |

158 |

2,38 |

10,1 |

103 |

2,86 |

4,8 |

49 |

|

1,44 |

28,4 |

290 |

1,92 |

15,1 |

154 |

2,4 |

9,8 |

100 |

2,88 |

4,6 |

47 |

|

1,46 |

27,6 |

281 |

1,94 |

14,9 |

152 |

2,42 |

9,6 |

98 |

2,9 |

4,4 |

45 |

|

1,48 |

26,6 |

271 |

1,96 |

14,5 |

148 |

2,44 |

9,4 |

96 |

2,92 |

4,1 |

42 |

|

1,5 |

25,8 |

263 |

1,98 |

14,2 |

145 |

2,46 |

9,1 |

93 |

2,94 |

3,8 |

39 |

|

1,52 |

24,9 |

254 |

2 |

14,1 |

143 |

2,48 |

8,8 |

90 |

2,96 |

3,6 |

37 |

|

1,54 |

24,2 |

247 |

2,02 |

13,8 |

141 |

2,5 |

8,6 |

88 |

2,98 |

3,4 |

35 |

|

1,56 |

23,7 |

241 |

2,04 |

13,6 |

139 |

2,52 |

8,3 |

85 |

3 |

3,2 |

33 |

Примечание. При промежуточных значениях Н определяют Rн.у интерполяцией.

4.14. При Fэф < 2 или ![]() указанную зависимость можно

использовать только для определения ориентировочных значений прочности бетона в

конструкциях.

указанную зависимость можно

использовать только для определения ориентировочных значений прочности бетона в

конструкциях.

4.15. Примеры вычислений Sт и Fэф приведены в прил. 4.

4.16. Градуировочную зависимость рекомендуется устанавливать не реже двух раз в год и каждый раз - при изменении материалов, применяемых для приготовления бетона и технологии изготовления конструкций.

4.17. Унифицированная зависимость Н - Rн.у (рис. 5), построенная на основе испытаний 147 серий контрольных кубов, изготовленных из бетонной смеси, выпускаемой заводами ЖБИ Москвы, приведена в следующей таблице:

Эта смесь изготовлялась из кварцевого песка средней крупности известнякового, доломитового и гранитного щебня, при Ц/В от 3 до 1, с термообработкой при температуре 80 - 90 °С, естественном твердении и при использовании эмульсионной смазки для форм.

4.18. Унифицированная зависимость (см. рис. 5 и таблицу), приведенная к кубам с ребрами размером 150 мм может быть использована для определения прочности бетона при обязательной привязке ее к местным условиям, материалам и маркам.

4.19. Прочность бетона ![]() в конструкциях с использованием

приведенной на рис. 5 и в таблице

унифицированной зависимости определяется по формуле

в конструкциях с использованием

приведенной на рис. 5 и в таблице

унифицированной зависимости определяется по формуле

где ![]() - прочность

бетона с использованием унифицированной зависимости, приведенной на рис. 5 и в таблице настоящих Рекомендаций.

- прочность

бетона с использованием унифицированной зависимости, приведенной на рис. 5 и в таблице настоящих Рекомендаций.

Привязка производится вычислением коэффициента совпадения, определяемого по результатам параллельного испытания эталонным молотком и разрушения на прессе серий контрольных кубов, изготовленных из бетонной смеси, для которого будет использоваться зависимость. Коэффициент совпадения Kсовп определяется по формуле

![]() (6)

(6)

Коэффициент совпадения определяется как средний из коэффициентов, полученных по каждой серии образцов.

4.20. Привязку унифицированной зависимости

рекомендуется делать на 15 сериях контрольных образцов, приготовленных в

течение не менее двух недель. При этом необходимо вычислить величины Sт по формуле (2), ![]() - по

формуле (6) и Fэф - по формуле (3).

- по

формуле (6) и Fэф - по формуле (3).

Контрольные образцы для определения коэффициента совпадения и величины погрешности привязки делают только на бетоносмесительном узле.

Характер ранее построенной унифицированной градуировочной зависимости установлен, поэтому дополнительных образцов с иным цементно-водным отношением делать не нужно.

Величины Sт и Fэф должны удовлетворять требованиям п. 4.13.

4.21. В случае, если оценка прочности бетона статистическим методом невозможна, привязку унифицированной зависимости рекомендуется осуществлять не менее чем по шести сериям образцов (кубов), изготовленных на бетоносмесительном узле в течение одной недели.

4.22. Для экспертной оценки прочности бетона, а также в целях арбитража, в изготовленных конструкциях и сооружениях допускается определять Kсовп по результатам испытаний образцов, изготовленных в соответствии с полученными от завода-поставщика данными о составе бетона (вид бетона, поставщик, активность цемента, водоцементное отношение, модуль крупности и вид песка, вид и размер щебня, режим твердения и средняя плотность бетона). Коэффициент совпадения в этом случае также определяется по шести сериям образцов (кубов), изготовленных в строительной лаборатории заказчика.

Если изготовить образцы для привязки нельзя, то Kсовп следует определить не менее чем на трех кернах, выбуренных или вырезанных из испытываемых конструкций, или по результатам испытаний на отрыв со скалыванием в соответствии с ГОСТ 21243-75.

Приложение 1

ВЛИЯНИЕ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУР НАРУЖНОГО ВОЗДУХА НА РЕЗУЛЬТАТЫ ИСПЫТАНИЯ ПРОЧНОСТИ БЕТОНА

1. Шесть серий образцов определенной марки бетона, для которой построена градуировочная зависимость, допытываются эталонным молотком при t = 18 - 20 °С

По боковым сторонам образцов

наносят один-два отпечатка; всего пять отпечатков. Получают косвенную

характеристику прочности ![]() , определяемую по формуле

, определяемую по формуле

![]() (1)

(1)

Образцы и стержни сразу выносят на улицу под навес и оставляют на морозе не менее 8 ч. Перед испытанием на морозе поверхности образцов протирают от возможного инея и испытывают эталонным молотком с охлажденными стержнями. Получают косвенную характеристику прочности, определяемую по формуле

![]() (2)

(2)

Влияние отрицательной температуры воздуха на результат определения прочности бетона устанавливается в виде коэффициента Kотр, определяемого по формуле

![]() (3)

(3)

Образцы испытывают при t = минус 10 °С, а при необходимости - при t = минус 20 или минус 30 °С. Коэффициенты влияния при других температурах определяют интерполяцией. Образцы оттаивают в теплом помещении и испытывают в прессе через 6 - 3 ч.

2. При испытании бетона в

конструкции следят, чтобы поверхность ее была сухой. Для ударов эталонным

молотком необходимо использовать охлажденные эталонные стержни. Полученный

результат косвенной характеристики прочности бетона ![]() умножают на

коэффициент отрицательной температуры Kотр

умножают на

коэффициент отрицательной температуры Kотр

![]() (4)

(4)

по градуировочной кривой Н - Rф, построенной для положительной температуры, или по унифицированной зависимости рис. 5 и табл. 1, привязанной к местным материалам, по Н определяется Rн.у.

3. Опыты подтвердили, что

значение Kотр близко к

единице при t = от минус 10 до минус 22 °С. Отрицательная температура воздуха

одинаково действует на твердость стали эталонных стержней и бетона. Если Kотр отличается

от единицы больше, чем на ±10 %, для устойчивой температуры наружного воздуха

от минус 15 до минус 30 °С строят градуировочные зависимости на 15 сериях

образцов с учетом рекомендаций п. 1

настоящего приложения. Допускается использование унифицированной зависимости с

привязкой к данной марке бетона. По «теплым» и «холодным» отпечаткам определяют

два уравнения для ![]() ,

, ![]() и

и ![]() ,

, ![]() . По последнему уравнению для «холодных» отпечатков определяют

прочность бетона на морозе.

. По последнему уравнению для «холодных» отпечатков определяют

прочность бетона на морозе.

Таблица 1

|

|

Kотр |

|

|

Kотр |

|

|

1,54 |

1,52 |

1,012 |

1,62 |

1,58 |

1,024 |

|

1,56 |

1,55 |

1,006 |

1,56 |

1,58 |

0,987 |

|

1,59 |

1,58 |

1,005 |

1,68 |

1,66 |

1,010 |

|

1,58 |

1,58 |

1 |

1,49 |

1.49 |

1 |

|

1,42 |

1,43 |

0,995 |

|||

|

1,43 |

1,43 |

1 |

1,54 |

1,62 |

0,950 0,999 (среднее значение) |

Пример. Приводятся данные московского завода железобетонных конструкций, на котором определялся коэффициент Kотр с наступлением морозов (t = от минус 8 до минус 12 °С) по методике, указанной в п. 1 настоящего приложения. Испытывались контрольные кубы с ребрами размером 100 мм 28-дневного возраста, хранившиеся в нормальных условиях. Образцы перед испытанием были помещены в лабораторию, где находились в течение 1 - 3 дней при t = 18 - 20° С для подсушивания их поверхностей. В табл. 1 приведены результаты испытаний шести серий образцов (по два образца в серии) в теплом помещении и на морозе в виде отношений ådб/ådэ для определения Kотр.

Среднее значение Kотр отличается от единицы не более чем на ±10 %, поэтому новая градуировочная зависимость не строится.

Прочность образцов после оттаивания Rф = 20,0 - 29,6 МПа (215 - 318 кгс/см2).

Приложение 2

Для установления величины временного сопротивления эталонных стержней следует произвести их испытания по ГОСТ 12004-81 на разрывной машине мощностью до 98 кН (10 тс), удовлетворяющей ГОСТ 1497-73 с изм. и ГОСТ 7855-74. При этом для испытаний используют эталонные стержни длиной 150 мм, закрепляемые в захватах машины таким образом, чтобы средняя часть образца была свободной.

Испытывается не менее 10 стержней от каждой партии. Партией следует считать серию эталонных стержней, изготовленных из пучка прутков массой не более 500 кг одной заводской плавки, подтвержденных заводским сертификатом. Допускается при отсутствии сертификата испытывать по два образца из каждого прутка, который образует партию эталонных стержней.

Таблица 2

|

sнов/s |

|

Кэ |

|

|

МПа |

кгс/мм2 |

||

|

1,05 |

363 |

36 |

1,04 |

|

1,04 |

362 |

38 |

1,03 |

|

1,03 |

392 |

40 |

1,02 |

|

1,02 |

414 |

42 |

1,01 |

|

1,01 |

431 |

44 |

1 |

|

1 |

452 |

46 |

0,99 |

|

0,99 |

470 |

48 |

0,98 |

|

0,98 |

519 |

52 |

0,96 |

|

0,96 |

529 |

54 |

0,95 |

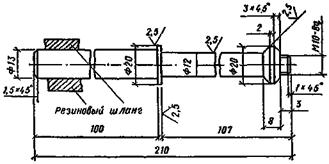

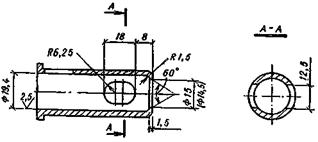

Рис. 1. Эталономер

1 - контрольный стержень; 2 - шарик; 3 - испытываемый стержень

Результаты поверочных

испытаний эталонных стержней оформляются в виде ведомости, в которой против

каждого номера испытанного стержня указывается его временное сопротивление

разрыву sр, а в конце ведомости - среднее значение ![]() для данной партии

эталонных стержней, определяемое по формуле

для данной партии

эталонных стержней, определяемое по формуле

![]() (5)

(5)

где п - число испытанных в данной партии образцов.

Все партии эталонных стержней следует маркировать с градацией через 19,6 МПа (2 кгс/мм2). Например, в партию с маркировкой 44 входят стержни с sр = 421 - 441 МПа (43 - 45 кгс/мм2).

Партия эталонных стержней признается пригодной для использования, если величина коэффициента вариации V, определяемого не менее чем из десяти результатов, не превышает 5,5 %:

![]() (6)

(6)

где S - среднеквадратичное отклонение

временного сопротивления разрыву 10 образцов. Партии эталонных стержней

бракуются, если ![]()

Бирку с обозначением марки партии, например, партии 44, необходимо приклеивать к каждому пучку эталонных стержней.

В случае использования эталонных стержней с временным сопротивлением разрыву s¢р, отличающимся более чем на ±19,6 МПа (±2 кгс/мм2), применяемых для построения градуировочной зависимости или «привязки» зависимости, приведенной на рис. 5 или в таблице настоящих Рекомендаций, необходимо определять коэффициент Kэ по формуле

Например, необходимо определить Kэ для перехода при испытаниях с эталонных стержней марки 44 на эталонные стержни марки 38. Тогда Kэ = 1 + (44 - 38)/200 = 1,03.

Исправленное значение Н¢ = 1,03 Н.

Если требуемой разрывной машины нет, допускается определять Kэ эталономером, приведенным на рис. 1 настоящего приложения. Для этого необходимо иметь также не менее трех стержней с sр = 431 МПа (44 кгс/мм2), которые используются как контрольные (табл. 2).

В эталономер вставляют два эталонных стержня: контрольный - выше шарика и испытываемый - ниже шарика. После каждого удара слесарным молотком массой около 1 кг оба стержня передвигают на новую позицию. На каждом новом стержне делают пять отпечатков.

Несовпадение Kэ с величиной sнов/s44 происходит из-за разного положения стержней (контрольный стержень вверху).

Исправленное значение Н¢ равно: Н¢ = KэН.

Например, для sо = 362 МПа (38 кгс/мм2) Н¢ = 1,03 Н. По исправленному значению Н¢ находят Rн.у по зависимости Н - Rф или по унифицированной зависимости, приведенной на рис. 5 и в таблице настоящих Рекомендаций.

Приложение 3

ЧЕРТЕЖИ ДЛЯ РЕМОНТА ЭТАЛОННОГО МОЛОТКА КАШКАРОВА

Чертежи для ремонта эталонного молотка Кашкарова приведены на рис. 2 - 5.

Рис. 2. Упрочненная ручка к эталонному молотку

Рис. 3. Приварка ручки к корпусу

Рис. 4. Укорочение хвостовика головки

Рис. 5. Новый стакан для эталонных стержней диаметром 12 мм

Приложение 4

ПОСТРОЕНИЕ ГРАДУИРОВОЧНОЙ ЗАВИСИМОСТИ И ЕЕ ОЦЕНКА ПО ВЕЛИЧИНАМ Sт И Fэф*

_____________

* Вместо построений новых зависимостей рекомендуется использовать унифицированную зависимость с привязкой к местным условиям, приведенную на рис. 5 и в табл. 1 настоящих Рекомендаций.

Пример 1. Требуется построить градуировочную зависимость для бетона марки М300 (стеновые панели). Совокупность образцов включает бетон прочностью Rф = 21,6 - 42,3 МПа (220- 430 кгс/см2).

Для данного участка кривой, как видно из рис. 5 настоящих Рекомендаций, можно использовать гиперболу Rн, уравнение которой имеет вид

Rн = а0 + a1/H. (8)

Это уравнение может быть преобразовано в уравнение линейного вида Rн = а0 + a1Z при введении новой Переменной Z = 1/Н. Тогда для определения коэффициентов а0 и a1 могут быть использованы формулы (4) и (3) прил. 2 ГОСТ 22690.0-77:

Данные для вычисления коэффициентов а0 и а1 приведены в табл. 3 настоящего приложения.

Подставляя эти данные в формулы (9) и (10) настоящего приложения, получим: a1 = (93,14×1002)/884 = 1054. Уравнение прямой будет иметь вид:

Rн = -402 + 1054Z. (11)

Делаем обратную подстановку и получаем уравнение гиперболы (рис. 6 настоящего приложения).

Rн = 1054/Н - 402. (12)

Полученная кривая для прочности бетона марки М300 может быть использована в пределах Н = 1,72 - 1,28.

При вычислении разностей по графам 4 и 5 табл. 3 необходимо, чтобы сумма отрицательных и положительных отклонений была равна нулю. Небольшое несовпадение между плюсами и минусами делится поровну. Для удобства записи квадраты разностей в графе 6 увеличены в 100 раз, поэтому для вычисления a1 в числитель введен множитель 1002 = 10000. Чтобы вычислить уравнение (12) используются данные табл. 3, но в МПа1; а0 = (93,14×9,807)/(884×102) = 103,5 МПа.

______________

1 В соответствии с «Перечнем единиц физических величин, подлежащих применению в строительстве» (СН 528-80).

Для вычисления а1

определяем: ![]() = (6664×9,807)/(27×102)

= 31,1 МПа (317 кгс/см2);

= (6664×9,807)/(27×102)

= 31,1 МПа (317 кгс/см2); ![]() = 14507/21 - 0,691; а0

= 31,1 - 103,5 × 0,691 =

-38,4; Rн = -38,4 + 103,5Z.

= 14507/21 - 0,691; а0

= 31,1 - 103,5 × 0,691 =

-38,4; Rн = -38,4 + 103,5Z.

Таблица 3

|

Ri |

Zi = 1/H |

|

|

|

|

||

|

МПа |

кгс/см2 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1,72 |

22 |

220 |

0,581 |

-98 |

-0,11 |

121 |

10,78 |

|

1,69 |

20 |

200 |

0,592 |

-117 |

-0,099 |

98,01 |

11,58 |

|

1,7 |

21 |

210 |

0,588 |

-107 |

-0,103 |

106,09 |

11,02 |

|

1,65 |

24 |

245 |

0,602 |

-72 |

-0,083 |

68,89 |

5,98 |

|

1,63 |

22 |

230 |

0,613 |

-87 |

-0,078 |

60,84 |

6,79 |

|

1,5 |

27 |

275 |

0,658 |

-43 |

-0,033 |

10,89 |

1,42 |

|

1,43 |

32 |

325 |

0,699 |

8 |

0,008 |

0,69 |

0,06 |

|

1,48 |

29 |

299 |

0,676 |

-19 |

-0,015 |

2,25 |

0,28 |

|

1,53 |

27 |

280 |

0,654 |

-37 |

-0,037 |

13,69 |

1,37 |

|

1,42 |

34 |

345 |

0,704 |

28 |

0,013 |

1,69 |

0,36 |

|

1,41 |

31 |

320 |

0,709 |

3 |

0,018 |

3,24 |

0,05 |

|

1,38 |

34 |

350 |

0,725 |

32 |

0,034 |

11,56 |

1,09 |

|

1,38 |

33 |

340 |

0,725 |

23 |

0,034 |

11,56 |

0,78 |

|

1,53 |

27 |

275 |

0,654 |

-43 |

-0,037 |

13,69 |

1,59 |

|

1,35 |

35 |

360 |

0,741 |

43 |

0,05 |

25 |

2,15 |

|

1,3 |

38 |

390 |

0,767 |

73 |

0,078 |

60,84 |

7,25 |

|

1,32 |

38 |

390 |

0,757 |

73 |

0,066 |

43,56 |

4,82 |

|

1,28 |

42 |

430 |

0,781 |

112 |

0,09 |

81 |

10,08 |

|

1,28 |

41 |

420 |

0,781 |

103 |

0,09 |

81 |

9,27 |

|

1,32 |

38 |

390 |

0,757 |

73 |

0,066 |

43,36 |

4,82 |

|

1,35 |

34 |

350 |

0,741 |

32 |

0,05 |

25 |

1,6 |

|

- |

- |

6664 |

14,507 |

- |

- |

884 |

93,14 |

Делая обратную подстановку, получим уравнение гиперболы

Rн = 103,5/H - 38,4. (13)

Погрешность установленной зависимости оценивается величиной среднеквадратичного отклонения Sт, определяемого по формуле (2) настоящих Рекомендаций.

![]()

Величина Sт, отнесенная к средней прочности серий образцов, равна Sт × 100 %/![]() Ф = [(13,15´100 %)]/317,4 = 4,13 %.

Ф = [(13,15´100 %)]/317,4 = 4,13 %.

Для вычисления коэффициента

эффективности Fэф по формуле (3)

предварительно определяем по формуле (4)

величину ![]() =

[(220 - 317)2 + (200 - 317)2 + ... + (350 - 317)2]/20

= 5170.

=

[(220 - 317)2 + (200 - 317)2 + ... + (350 - 317)2]/20

= 5170.

Это полученное значение подставляем в формулу (3) настоящих Рекомендаций Fэф = 5170/172,6 = 29,9.

Поскольку Sт´100/Rф = 4,13 % < 12 % и Fэф = 29,9 > 2, то полученная градуировочная зависимость может быть использована для определения прочности бетона марки М 300.

Таблица 4

|

Ri |

|

|

|

|

|

|

|

|

||

|

МПа |

кгс/см2 |

|||||||||

|

1,44 |

31 |

312 |

0,12 |

-89 |

7921 |

0,0144 |

-10,68 |

309 |

3 |

9 |

|

1,4 |

30 |

310 |

0,08 |

-91 |

8281 |

0,0064 |

-7,28 |

340 |

30 |

900 |

|

1,42 |

32 |

327 |

0,1 |

-74 |

5476 |

0,0100 |

-7,4 |

324 |

3 |

9 |

|

1,37 |

32 |

322 |

0,05 |

-79 |

6241 |

0,0025 |

-3,95 |

363 |

41 |

1681 |

|

1,38 |

33 |

338 |

0,06 |

-63 |

3969 |

0,0036 |

-3,78 |

355 |

17 |

289 |

|

1,4 |

34 |

350 |

0,08 |

-51 |

2601 |

0,0064 |

-4,08 |

340 |

10 |

100 |

|

1,37 |

35 |

360 |

0,05 |

-41 |

1681 |

0,0025 |

-2,05 |

363 |

3 |

9 |

|

1,31 |

36 |

369 |

-0,01 |

-32 |

1024 |

0,0001 |

0,32 |

409 |

40 |

1600 |

|

1,38 |

37 |

382 |

0,06 |

-19 |

361 |

0,0036 |

-1,14 |

355 |

27 |

729 |

|

1,32 |

39 |

396 |

- |

-5 |

25 |

- |

- |

401 |

5 |

25 |

|

1,29 |

40 |

410 |

-0,03 |

9 |

81 |

0,0009 |

-0,27 |

424 |

14 |

196 |

|

1,35 |

40 |

413 |

0,03 |

12 |

144 |

0,0009 |

-0,36 |

358 |

55 |

3025 |

|

1,28 |

42 |

432 |

-0,04 |

31 |

961 |

0,0016 |

-1,24 |

432 |

- |

- |

|

1,33 |

42 |

434 |

0,01 |

33 |

1089 |

0,0001 |

0,33 |

394 |

40 |

1600 |

|

1,29 |

44 |

445 |

-0,03 |

44 |

1936 |

0,009 |

-1,32 |

424 |

21 |

441 |

|

1,27 |

45 |

462 |

-0,05 |

61 |

3721 |

0,0025 |

-3,05 |

440 |

22 |

484 |

|

1,27 |

47 |

480 |

-0,05 |

79 |

6241 |

0,0025 |

-3,95 |

440 |

40 |

1600 |

|

1,23 |

45 |

460 |

-0,09 |

59 |

3481 |

0,0081 |

-5,31 |

471 |

11 |

121 |

|

1,23 |

46 |

470 |

-0,09 |

69 |

4761 |

0,0081 |

-6,21 |

471 |

1 |

1 |

|

1,2 |

46 |

470 |

-0,12 |

69 |

4761 |

0,0144 |

-8,28 |

494 |

24 |

576 |

|

1,21 |

47 |

480 |

-0,11 |

79 |

6241 |

0,0121 |

-8,69 |

486 |

6 |

36 |

|

1,31 |

- |

401 |

0 |

5 |

70997 |

0,0016 |

-78,39 |

- |

- |

13 431 |

Рис. 6. Градуировочная зависимость Rн = 1054/Н - 402

Рис. 7. Градуировочная зависимость Rн = 1419 - 771H

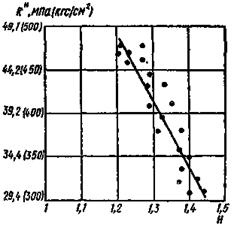

Пример 2. Требуется построить градуировочную зависимость для бетона марки М400, используемого в колоннах, балках и коротких сваях. Для определения прочности бетона с помощью молотка, а затем под прессом было испытано 24 серии контрольных образцов, каждая из которых состоит из трех образцов-близнецов.

Допустим, что в результате проверки на анормальность в соответствии с прил. 1 ГОСТ 22690.0-77 пригодной была признана 21 серия образцов. Из рассмотрения унифицированной градуировочной зависимости, приведенной на рис. 6 и в таблице настоящих Рекомендаций, видно, что для бетона с прочностью Rф > 34,3 МПа (360 кгс/см2) участок унифицированной градуировочной зависимости имеет линейный характер, поэтому целесообразно использовать линейное уравнение, приведенное в прил. 2 ГОСТ 22690.0-77:

Rн = a0 - а1Н. (14)

Данные для определения а0, а1, Sт и Fэф приведены в табл. 4 настоящего приложения.

Вычисляем: ![]()

![]()

Находим уравнение градуировочной зависимости (рис. 7):

Rн = а0 + а1Н = 1419 - 771Н. (15)

В табл. 4 настоящего приложения приведены также фактические

величины прочности бетона Rф и Rн, определенные по результатам испытаний

неразрушающим методом, и результаты подсчетов, необходимые для вычисления Sт и Fэф: Sт = ![]() = 25,9 кгс/см2 (2,54 МПа).

= 25,9 кгс/см2 (2,54 МПа).

Величина Sт, отнесенная к средней прочности образцов ![]() , равна: Sт/Rф×100 % = 25,9/401×100 % = 6.45 %;

, равна: Sт/Rф×100 % = 25,9/401×100 % = 6.45 %; ![]() = 70997/20 = 3550; Fэф = 3550/25,92 = 3550/670 = 5,3.

= 70997/20 = 3550; Fэф = 3550/25,92 = 3550/670 = 5,3.

Таблица 5

|

Rн.у |

Rф |

Kсовп |

|||

|

МПа |

кгс/см2 |

МПа |

кгс/см2 |

||

|

1,83 |

17 |

169 |

17 |

173 |

1,023 |

|

1,88 |

16 |

161 |

15 |

152 |

0,945 |

|

1,9 |

15 |

156 |

15 |

158 |

1,013 |

|

1,83 |

17 |

169 |

17 |

176 |

1,040 |

|

1,93 |

15 |

153 |

15 |

153 |

1 |

|

2,82 |

17 |

171 |

16 |

166 |

0,970 |

|

0,998 (среднее значение) |

|||||

Построенная градуировочная зависимость может быть

использована для определения прочности бетона, так как ![]() и Fэф

> 2.

и Fэф

> 2.

Используя те же данные из табл. 4, найдем градуировочную зависимость.

Вычислим коэффициенты а0 и а1; a1 = (-78,39 × 9,807)/(0,0016 × 10)2 = -47,8 МПа; а0 = 39,3 + 47,8 × 1,32 = 39,4 + 64,5 = 104,8.

Уравнение будет иметь вид:

Rн = 104,8 - 47,8Н. (16)

Пример 3. Приводятся данные Московского завода железобетонных конструкций, на котором сделана привязка унифицированной зависимости, изображенной на рис. 5 настоящих Рекомендаций.

Привязка сделана для нестатистического контроля прочности бетона в конструкциях по 6 сериям контрольных кубов. В табл. 5 приведены данные испытаний прочности этих кубов эталонным молотком и в прессе, а также величины Kсовп, вычисленные по формуле (7) настоящих Рекомендаций.

Прочность бетона, определенная эталонным молотком, равна Rн = Rн.у × 0,998 » Rн.у.

Для определения прочности бетона в конструкциях необходимо методом статистического контроля знать Sт и Fэф унифицированной зависимости для 12 - 15 серий образцов, рассчитываемых по формулам (2) и (5) настоящих Рекомендаций. С этой целью добавлено 9 серий образцов, каждая из которых состоит из 3 кубов.

Расчет приведен в табл. 6.

Средняя Rф = 2637/15 = 17,4 МПа (177 кгс/см2). Коэффициент совпадения для 15 серий Kсовп = 0,994. В табл. 6 уже учтено Rн = Rн.у × 0,994.

Определяемое по формуле (2) настоящих Рекомендаций Sт = 0,85 МПа (8,65 кгс/см2).

Отношение ![]()

Определяемое по формуле (4) настоящих Рекомендаций S0 = 1,9 МПа (19,4 кгс/см2).

Определяемое по формуле (3) Fэф = 4,95, что более 2.

Таблица 6

|

Rн.у |

Rф |

Kсовп |

Rф - Rн.у |

(Rф - Rн.у)2 |

|

|

|||

|

МПа |

кгс/см2 |

МПа |

кгс/см2 |

||||||

|

1,83 |

17 |

169 |

17 |

173 |

1,025 |

+6 |

36 |

-4 |

16 |

|

1,88 |

16 |

161 |

15 |

153 |

0,950 |

-6 |

36 |

-24 |

576 |

|

1,91 |

15 |

156 |

15 |

153 |

0,980 |

-1 |

1 |

-24 |

576 |

|

1,83 |

17 |

169 |

17 |

173 |

1,025 |

+6 |

36 |

-5 |

25 |

|

1,93 |

15 |

153 |

15 |

153 |

1 |

+1 |

1 |

-24 |

576 |

|

1,82 |

17 |

171 |

16 |

166 |

0,970 |

-3 |

9 |

-11 |

121 |

|

1,70 |

19 |

198 |

18 |

186 |

0,930 |

-10 |

100 |

+ |

81 |

|

1,82 |

17 |

171 |

17 |

172 |

1,005 |

-3 |

3 |

-6 |

36 |

|

1,71 |

19 |

195 |

18 |

188 |

0,965 |

-6 |

36 |

+ 10 |

100 |

|

1,81 |

17 |

173 |

19 |

190 |

1,100 |

+15 |

225 |

+ 12 |

144 |

|

1,72 |

19 |

193 |

21 |

215 |

1,115 |

+14 |

196 |

+37 |

1036 |

|

1,74 |

18 |

187 |

18 |

188 |

1,005 |

+3 |

9 |

+11 |

121 |

|

1,62 |

22 |

222 |

20 |

203 |

0,915 |

-17 |

289 |

+35 |

1022 |

|

1,86 |

16 |

163 |

16 |

163 |

1,000 |

+1 |

1 |

-14 |

196 |

|

1,88 |

16 |

161 |

15 |

151 |

0,935 |

-8 |

64 |

-26 |

676 |

|

- |

- |

2637 |

0,994 |

- |

1042 |

- |

5302 |

||

Пример 4. Привязка унифицированной кривой осуществлена к стеновым панелям из бетона марки М300 кассетного производства. Отпускная прочность для лета Rотп = 0,70×300 = 210 кгс/см2 (20,3 МПа) завод определял прочность бетона методом статистического контроля в соответствии с ГОСТ 18105.1-80, ГОСТ 18105.2-80, поэтому снизилась отпускная прочность бетона Rотп до 6,6 МПа (170 кгс/см2).

В табл. 6 приводятся данные испытаний для 15 серий образцов, причем некоторые из них не набрали отпускной прочности. Такие панели, изготовленные из бетонной смеси, оставляют в цехе (летом на складе) на одни - двое суток, с последующей проверкой прочности бетона по дополнительным кубам или эталонным молотком.

Если контрольные кубы показывают недостаточную прочность, то конструкции оставляют на заводе на несколько дней и определяют прочность бетона методом нестатистического контроля.

Приложение 5

УЧЕТ ВЛИЯНИЯ НЕКОТОРЫХ ФАКТОРОВ ПРИ ЭКСПЕРТНЫХ ОПРЕДЕЛЕНИЯХ ПРОЧНОСТИ БЕТОНА1

______________

1 К.П. Кашкаров. Контроль прочности бетона и раствора в изделиях и сооружениях. - М.: Стройиздат, 1967.

1. При необходимости определения прочности бетона в возведенных и эксплуатируемых сооружениях не всегда представляется возможность построить градуированную зависимость, но и осуществить привязку имеющейся. В этих случаях ориентировочную оценку прочности бетона могут дать специалисты только в области экспертизы конструкций.

Таблица 7

|

Цвет поверхности бетона |

Kсм |

|

|

Эмульсионная |

Светлый |

1 |

|

» |

Светло-синий |

1,2 |

|

Известковая |

Светлый |

3,2 |

|

Автол или солярное масло |

» |

1,1 |

|

Петролатумная |

Темно-синий с черными точками |

1,4 |

При этом рекомендуется использовать унифицированную зависимость, приведенную на рис. 5 и в таблице настоящих Рекомендаций, без привязки к местным условиям.

2. При обследовании часто приходится использовать одну и ту же градуировочную зависимость для конструкций, при изготовлении которых использовались различные виды смазок.

Прочность бетона Rн таких конструкций следует определять по формуле Rн = Rн.уKсм,

где Kсм - коэффициент, учитывающий разницу в смазке образцов для градуировочной зависимости и форм для изготовления обследуемых конструкций.

Если вид смазки нельзя установить из достаточно достоверных источников, рекомендуется пользоваться табл. 7 для определения коэффициента Kсм.

3. В случае необходимости нанесения ударов по затертым верхним поверхностям конструкции результаты унифицированной кривой (рис. 5 и таблица) рекомендуется уменьшать умножением на коэффициент шероховатости Kш = 0,85.

4. При износе поверхности шарика (никелировка шарика полностью стерта) рекомендуется вводить коэффициент шероховатости Kш = 0,8 - 0,9.

5. При экспертной оценке прочности бетона естественного твердения по унифицированной кривой (рис. 5) рекомендуется вводить коэффициенты в зависимости от возраста бетона: при твердении в течение 3 сут - 1,4; 7 сут - 1,2; 28 сут - 1,1; 56 сут - 1.

СОДЕРЖАНИЕ

(2)

(2) (4)

(4)