РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

КРАНЫ ГРУЗОПОДЪЕМНЫЕ.

СОЕДИНЕНИЯ ЗУБЧАТЫЕ (ШЛИЦЕВЫЕ)

ПРЯМОБОЧНЫЕ И ЭВОЛЬВЕНТНЫЕ.

МЕТОДЫ РАСЧЕТА

РТМ 24.090.15-76

РАЗРАБОТАН Всесоюзным научно-исследовательским и проектно-конструкторским институтом подъемно-транспортного машиностроения, погрузочно-разгрузочного и складского оборудования и контейнеров (ВНИИПТмаш)

Директор А.X. Комашенко

Заведующий отделом стандартизации А.С. Оболенский

Руководитель темы И.О. Спицына

Всесоюзным заочным политехническим институтом (ВЗПИ)

Проректор по научной работе В.А. Малиновский

Руководитель темы И.И. Ивашков

Руководитель и исполнитель Д.С. Асвадуров

ВНЕСЕН Всесоюзным научно-исследовательским и проектно-конструкторским институтом подъемно-транспортного машиностроения, погрузочно-разгрузочного и складского оборудования и контейнеров (ВНИИПТмаш)

Директор А.Х. Комашенко

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным промышленным объединением «Союзподъемтрансмаш»

Главный инженер В.К. Пирогов

УТВЕРЖДЕН Министерством тяжелого и транспортного машиностроения

ВВЕДЕН В ДЕЙСТВИЕ распоряжением Министерства тяжелого и транспортного машиностроения от 9 февраля 1976 г. № ГС 002/1086.

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

|

КРАНЫ ГРУЗОПОДЪЕМНЫЕ. |

РТМ 24.090.15-76 Вводится впервые |

Распоряжением Министерства тяжелого и транспортного машиностроения от 9 февраля 1976 г. № ГС 002/1086 данный руководящий материал утвержден в качестве рекомендуемого.

Настоящий РТМ распространяется на методику расчета зубчатых (шлицевых) соединений, прямобочных и эвольвентных, валов с зубчатыми колесами, муфтами и другими деталями.

1. ИСХОДНЫЕ ПОЛОЖЕНИЯ

1.1. Расчеты зубчатых (шлицевых) соединений проводятся для проверки правильности выбранных размеров или для определения нагрузочной способности соединения.

1.2. Проводятся два вида расчета:

на смятие боковых поверхностей шлицев;

на износостойкость боковых поверхностей шлицев.

Нагрузочная способность соединения определяется меньшим из двух значений крутящего момента, полученных расчетом на смятие и на износостойкость. Примеры расчета приведены в приложении справочном.

2. РАСЧЕТ НА СМЯТИЕ

2.1. Расчет на смятие соединений с упрочненными рабочими поверхностями (закалка, цементация) проводится для начального периода до приработки. Для соединений, не имеющих упрочнения рабочих поверхностей или с улучшенными поверхностями - для периода после приработки.

![]()

или

![]()

где σ - среднее давление на рабочих поверхностях зубьев, кгс/см2;

[M]см - допускаемый крутящий момент, кгс ∙ см;

М - расчетный крутящий момент (наибольший момент при нормальных условиях эксплуатации), кгс ∙ см;

SF - суммарный статический момент площади рабочих поверхностей соединения единичной длины относительно оси вала, см3/см;

L - рабочая длина соединения, см;

[σ]см - допускаемое среднее давление на рабочих поверхностях зубьев из расчета на смятие, кгс/см2;

σт - предел текучести материала зубьев меньшей твердости (для зубьев с поверхностным упрочнением - соответственно поверхностного слоя), кгс/см2;

n - коэффициент запаса прочности от предела текучести;

ксм - общий коэффициент концентрации нагрузки при расчете на смятие;

кдин - коэффициент динамичности нагрузки.

2.2. Суммарный статический момент площади рабочих поверхностей соединения единичной длины относительно оси вала

![]()

где ![]() - средний диаметр зубчатого

соединения, см;

- средний диаметр зубчатого

соединения, см;

![]() - рабочая высота зубьев, см;

- рабочая высота зубьев, см;

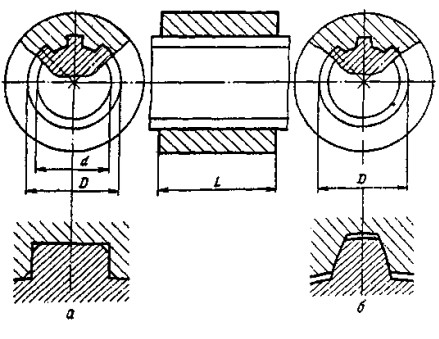

D - наружный диаметр зубьев вала (черт. 1), см;

d - внутренний диаметр зубьев ступицы, см;

fe - фаска или радиус на зубьях вала, см;

fc - фаска или радиус на зубьях ступицы, см;

z - число зубьев соединения.

Значения z, d, D, dср, h и SF для прямобочного зубчатого соединения по ГОСТ 1139-58 приведены в табл. 1.

Значения z, D, dср, h и SF для эвольвентного зубчатого соединения по ГОСТ 6033-51 приведены в табл. 2.

2.3. Коэффициент запаса прочности n = 1,25 для незакаленных поверхностей; n = 1,4 для закаленных поверхностей.

Значения допускаемого наибольшего давления смятия приведены в табл. 3.

2.4. Общий коэффициент концентрации нагрузки при расчете на смятие

ксм = кз ∙ кпр ∙ кп,

где кз - коэффициент неравномерности распределения нагрузки между зубьями;

кпр - коэффициент продольной концентрации нагрузки по длине соединения;

кп - коэффициент концентрации нагрузки вследствие погрешности изготовления.

Виды зубчатых шлицевых соединений

а - прямобочное; б - эвольвентное

Черт. 1

Таблица 1

Геометрические характеристики соединений зубчатых (шлицевых) прямобочных по ГОСТ 1139-58

|

z |

Номинальный размер d ∙ D, мм |

Расчетные размеры |

SF, см3/см |

||

|

dср |

h |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Легкая |

6 |

23×26 |

2,45 |

0,09 |

0,66 |

|

26×30 |

2,8 |

0,14 |

1,18 |

||

|

28×32 |

3,0 |

0,14 |

1,26 |

||

|

8 |

32×36 |

3,4 |

0,12 |

1,63 |

|

|

36×40 |

3,8 |

0,12 |

1,82 |

||

|

42×46 |

4,4 |

0,12 |

2,11 |

||

|

46×50 |

4,8 |

0,12 |

2,30 |

||

|

52×58 |

5,5 |

0,2 |

4,40 |

||

|

56×62 |

5,9 |

0,2 |

4,72 |

||

|

62×68 |

6,5 |

0,2 |

5,2 |

||

|

10 |

72×78 |

7,5 |

0,2 |

7,5 |

|

|

82×88 |

8,5 |

0,2 |

8,5 |

||

|

92×98 |

9,5 |

0,2 |

9,5 |

||

|

102×108 |

10,5 |

0,2 |

10,5 |

||

|

112×120 |

11,6 |

0,30 |

17,4 |

||

|

Средняя |

6 |

11×14 |

1,25 |

0,09 |

0,34 |

|

13×16 |

1,45 |

0,09 |

0,39 |

||

|

16×20 |

1,8 |

0,14 |

0,76 |

||

|

18×22 |

2,0 |

0,14 |

0,84 |

||

|

21×25 |

2,3 |

0,14 |

0,97 |

||

|

23×28 |

2,55 |

0,19 |

1,45 |

||

|

26×32 |

2,9 |

0,22 |

1,91 |

||

|

28×34 |

3,1 |

0,22 |

2,05 |

||

|

8 |

32×38 |

3,5 |

0,22 |

3,08 |

|

|

36×42 |

3,9 |

0,22 |

3,43 |

||

|

42×48 |

4,5 |

0,22 |

3,96 |

||

|

46×54 |

5,0 |

0,30 |

6,0 |

||

|

52×60 |

5,6 |

0,30 |

6,72 |

||

|

56×65 |

6,05 |

0,35 |

8,54 |

||

|

62×72 |

6,7 |

0,40 |

10,72 |

||

|

10 |

72×82 |

7,7 |

0,40 |

15,40 |

|

|

82×92 |

8,7 |

0,40 |

17,40 |

||

|

92×102 |

9,7 |

0,40 |

19,40 |

||

|

102×112 |

10,7 |

0,40 |

21,40 |

||

|

112×125 |

11,85 |

0,55 |

32,60 |

||

|

Тяжелая |

10 |

16×20 |

1,8 |

0,14 |

1,26 |

|

18×23 |

2,35 |

0,19 |

1,95 |

||

|

21×26 |

2,35 |

0,19 |

2,23 |

||

|

23×29 |

2,6 |

0,24 |

3,12 |

||

|

26×32 |

2,9 |

0,22 |

3,19 |

||

|

28×35 |

3,15 |

0,27 |

4,25 |

||

|

32×40 |

3,6 |

0,32 |

5,76 |

||

|

36×45 |

4,05 |

0,37 |

7,49 |

||

|

42×52 |

4,7 |

0,42 |

9,87 |

||

|

46×56 |

5,1 |

0,40 |

10,20 |

||

|

16 |

52×60 |

5,6 |

0,30 |

13,40 |

|

|

56×65 |

6,05 |

0,35 |

16,90 |

||

|

62×72 |

6,7 |

0,40 |

21,40 |

||

|

72×82 |

7,7 |

0,40 |

24,60 |

||

|

20 |

82×92 |

8,7 |

0,40 |

34,80 |

|

|

92×102 |

9,7 |

0,40 |

38,80 |

||

|

102×115 |

10,85 |

0,55 |

59,70 |

||

|

112×125 |

11,85 |

0,55 |

65,20 |

||

Таблица 2

Геометрические характеристики соединений зубчатых (шлицевых) эвольвентных по ГОСТ 6033-51

|

D, мм |

m = 1 мм; h = 0,09 см |

m = 1,5 мм; h = 0,135 см |

m = 2 мм; h = 0,18 см |

D, мм |

m = 2,5 мм; h = 0,225 см |

m = 3,5 мм; h = 0,315 см |

m = 5 мм; h = 0,45 см |

||||||||||||

|

z |

dср, см |

SF, см3/см |

z |

dср, см |

SF, см3/см |

z |

dср, см |

SF, см3/см |

z |

dср, см |

SF, см3/см |

z |

dср, см |

SF, см3/см |

z |

dср, см |

SF, см3/см |

||

|

12 |

11 |

1,1 |

0,55 |

- |

- |

- |

- |

- |

- |

35 |

12 |

3,25 |

4,40 |

- |

- |

- |

- |

- |

- |

|

15 |

14 |

1,4 |

0,88 |

- |

- |

- |

- |

- |

- |

38 |

14 |

3,55 |

5,59 |

- |

- |

- |

- |

- |

- |

|

17 |

16 |

1,6 |

1,15 |

- |

- |

- |

- |

- |

- |

40 |

14 |

3,75 |

5,91 |

- |

- |

- |

- |

- |

- |

|

20 |

18 |

1,8 |

1,46 |

- |

- |

- |

- |

- |

- |

42 |

16 |

3,95 |

7,11 |

- |

- |

- |

- |

- |

- |

|

22 |

20 |

2,1 |

1,88 |

14 |

2,05 |

1,92 |

- |

- |

- |

45 |

16 |

4,25 |

7,65 |

- |

- |

- |

- |

- |

- |

|

25 |

24 |

2,4 |

2,59 |

16 |

2,35 |

2,52 |

- |

- |

- |

50 |

18 |

4,75 |

9,64 |

- |

- |

- |

- |

- |

- |

|

28 |

26 |

2,7 |

3,14 |

18 |

2,65 |

3,19 |

12 |

2,6 |

2,80 |

55 |

20 |

5,25 |

11,80 |

14 |

5,15 |

11,3 |

- |

- |

- |

|

30 |

28 |

2,9 |

3,64 |

18 |

2,85 |

3,44 |

14 |

2,8 |

3,52 |

60 |

22 |

5,75 |

14,20 |

16 |

5,65 |

14,2 |

- |

- |

- |

|

32 |

30 |

3,1 |

4,20 |

20 |

3,05 |

4,11 |

14 |

3,0 |

3,78 |

65 |

24 |

6,25 |

16,80 |

18 |

6,15 |

17,5 |

- |

- |

- |

|

35 |

34 |

3,4 |

5,21 |

22 |

3,35 |

4,96 |

16 |

3,3 |

4,76 |

70 |

26 |

6,75 |

19,80 |

18 |

6,65 |

18,8 |

12 |

6,5 |

17,5 |

|

38 |

36 |

3,7 |

5,97 |

24 |

3,65 |

5,91 |

18 |

3,6 |

5,83 |

75 |

28 |

7,25 |

22,80 |

20 |

7,15 |

22,5 |

14 |

7,0 |

22,0 |

|

40 |

38 |

3,9 |

6,68 |

26 |

3,85 |

6,74 |

18 |

3,8 |

6,10 |

80 |

30 |

7,75 |

26,10 |

22 |

7,65 |

26,4 |

14 |

7,5 |

23,7 |

|

42 |

- |

- |

- |

26 |

4,05 |

7,04 |

20 |

4,0 |

7,20 |

85 |

32 |

8,25 |

30,00 |

24 |

8,15 |

30,7 |

16 |

8,0 |

28,7 |

|

45 |

- |

- |

- |

28 |

4,35 |

8,25 |

22 |

4,3 |

8,50 |

90 |

34 |

8,75 |

33,40 |

24 |

8,65 |

32,3 |

16 |

8,5 |

30,3 |

|

50 |

- |

- |

- |

32 |

4,85 |

10,45 |

24 |

4,8 |

10,40 |

95 |

36 |

9,25 |

37,60 |

26 |

9,15 |

37,4 |

18 |

9,0 |

36,4 |

|

55 |

- |

- |

- |

36 |

5,35 |

12,90 |

26 |

5,3 |

12,40 |

100 |

38 |

9,75 |

41,70 |

28 |

9,65 |

42,5 |

18 |

9,5 |

38,2 |

|

60 |

- |

- |

- |

38 |

5,85 |

15,00 |

28 |

5,8 |

14,60 |

110 |

42 |

10,75 |

51,00 |

30 |

10,65 |

50,5 |

20 |

10,5 |

49,5 |

|

65 |

- |

- |

- |

- |

- |

- |

32 |

6,3 |

18,00 |

120 |

46 |

11,75 |

61,40 |

34 |

11,65 |

62,1 |

22 |

11,5 |

57,3 |

|

70 |

- |

- |

- |

- |

- |

- |

34 |

6,8 |

20,45 |

130 |

50 |

12,75 |

72,00 |

36 |

12,65 |

71,8 |

24 |

12,5 |

67,3 |

|

75 |

- |

- |

- |

- |

- |

- |

36 |

7,3 |

23,40 |

140 |

- |

- |

- |

38 |

13,65 |

82,0 |

26 |

13,5 |

78,8 |

|

80 |

- |

- |

- |

- |

- |

- |

38 |

7,8 |

25,80 |

150 |

- |

- |

- |

42 |

14,65 |

96,7 |

28 |

14,5 |

92,0 |

Таблица 3

Допускаемые наибольшие давления

|

Допускаемые наибольшие давления, кгс/см2 |

||||||

|

Без обработки HRC20 (НВ218) σт = 3500 |

Улучшение HRC28 (НВ270) σт = 5500 |

Закалка |

Цементация и закалка или азотирование HRC60 |

|||

|

HRC40 σт = 10000 |

HRC45 σт = 13000 |

HRC52 σт = 15000 |

||||

|

На смятие σт/n |

2400 |

4400 |

8000 |

10000 |

10700 |

12000 |

|

На износостойкость [σ]усл |

950 |

1100 |

1350 |

1700 |

1850 |

2050 |

Таблица 4

Коэффициенты неравномерности распределения нагрузки между зубьями

|

Коэффициент |

Отношение

|

|||||||||||

|

0,20 |

0,25 |

0,30 |

0,35 |

0,40 |

0,45 |

0,50 |

0,55 |

0,60 |

0,65 |

0,70 |

0,75 |

|

|

кз |

1,80 |

1,55 |

1,6 |

1,7 |

1,8 |

1,9 |

2,0 |

2,1 |

2,2 |

2,4 |

2,7 |

3,0 |

|

к'з |

1,05 |

1,075 |

1,1 |

1,2 |

1,4 |

1,6 |

1,9 |

2,2 |

2,5 |

3,0 |

3,7 |

4,5 |

Коэффициент неравномерности распределения нагрузки между зубьями кз = 1,0 для соединений, нагруженных только крутящим моментом. Для соединений валов с цилиндрическими зубчатыми колесами значения кз приведены в табл. 4 в зависимости от параметра

![]()

где ![]()

Рокр - окружное усилие на зубчатом колесе, кгс;

Ррад - радиальное усилие на зубчатом колесе, кгс.

Для цилиндрического зубчатого колеса

![]()

где dw - диаметр начальной окружности зубчатого колеса, см;

dtw - угол зацепления передач.

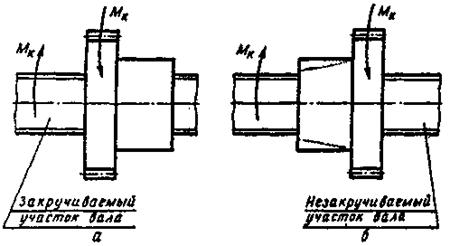

При подводе и снятии крутящего момента с одной стороны ступицы (черт. 2, а) коэффициент продольной концентрации нагрузки принимается

кпр = ккр + ке = 1.

При подводе и снятии крутящего момента с разных сторон ступицы (черт. 2, б) кпр принимается равным большему из значений кпр и ке, где ккр - коэффициент концентрации нагрузки вследствие закручивания вала. Значения ккр для прямобочных соединений приведены в табл. 5, для эвольвентных соединений - в табл. 6;

Расчетные схемы при подводе и снятии крутящего момента

а - с одной стороны ступицы; б - с разных сторон ступицы

Черт. 2

Таблица 5

Коэффициент концентрации нагрузки от закручивания вала ккр для прямобочных соединений по ГОСТ 1139-58

|

Наружный вала D, мм |

Отношение L/D |

||||||||||

|

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

|||||||

|

Коэффициент концентрации ккр при расчете на: |

|||||||||||

|

смятие |

износ |

смятие |

износ |

смятие |

износ |

смятие |

износ |

смятие |

износ |

||

|

Легкая |

До 26 |

1,3 |

1,1 |

1,7 |

1,2 |

2,2 |

1,4 |

2,6 |

1,8 |

3,2 |

1,7 |

|

30 - 50 |

1,5 |

1,2 |

2,0 |

1,3 |

2,6 |

1,5 |

3,3 |

1,8 |

3,9 |

1,9 |

|

|

58 - 120 |

1,8 |

1,3 |

2,6 |

1,4 |

3,4 |

1,7 |

4,2 |

2,0 |

5,1 |

2,2 |

|

|

Средняя |

До 19 |

1,6 |

1,2 |

2,1 |

1,3 |

2,8 |

1,5 |

3,5 |

1,7 |

4,1 |

1,9 |

|

20 - 30 |

1,7 |

1,2 |

2,3 |

1,4 |

3,0 |

1,6 |

3,8 |

1,9 |

4,5 |

2,1 |

|

|

32 - 50 |

1,9 |

1,3 |

2,8 |

1,5 |

3,7 |

1,8 |

4,6 |

2,1 |

5,5 |

23 |

|

|

54 - 112 |

2,4 |

1,4 |

3,5 |

1,7 |

4,8 |

2,1 |

5,8 |

3,4 |

7,0 |

2,8 |

|

|

Свыше 112 |

2,8 |

1,5 |

4,1 |

1,9 |

5,5 |

2,5 |

6,8 |

2,7 |

8,2 |

3,1 |

|

|

Тяжелая |

До 23 |

2,0 |

1,3 |

3,0 |

1,6 |

4,0 |

1,9 |

5,0 |

2,2 |

6,0 |

2,5 |

|

23 - 32 |

2,4 |

1,4 |

3,5 |

1,8 |

4,7 |

2,1 |

5,7 |

2,4 |

7,0 |

2,8 |

|

|

35 - 65 |

2,7 |

1,5 |

4,1 |

1,9 |

5,3 |

2,2 |

6,3 |

2,7 |

8,0 |

3,1 |

|

|

72 - 102 |

2,9 |

1,6 |

4,3 |

2,0 |

5,6 |

2,4 |

7,0 |

2,8 |

8,5 |

3,3 |

|

|

Свыше 102 |

3,1 |

1,7 |

4,7 |

2,1 |

6,2 |

2,5 |

7,8 |

3,0 |

9,3 |

3,5 |

|

Таблица 6

Коэффициент концентрации нагрузки от закручивания вала ккр для эвольвентных соединений по ГОСТ 6033-51

|

Модуль m, мм |

Наружный диаметр вала D, мм |

Отношение L/D |

||||||||||

|

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

||||||||

|

Коэффициент концентрации ккр при расчете на: |

||||||||||||

|

смятие |

износ |

смятие |

износ |

смятие |

износ |

смятие |

износ |

смятие |

износ |

|||

|

1,0 |

12 - 20 |

1,6 |

1,2 |

2,1 |

1,3 |

2,8 |

1,5 |

3,5 |

1,7 |

4,1 |

1,9 |

|

|

22 - 30 |

1,7 |

1,2 |

2,3 |

1,4 |

3,0 |

1,6 |

3,8 |

1,9 |

4,5 |

2,1 |

||

|

32 - 40 |

1,7 |

1,2 |

2,3 |

1,4 |

3,0 |

1,6 |

3,8 |

1,9 |

4,5 |

2,1 |

||

|

1,5 |

22 - 30 |

1,7 |

1,2 |

2,3 |

1,4 |

3,0 |

1,6 |

3,8 |

1,9 |

4,5 |

2,1 |

|

|

32 - 40 |

1,7 |

1,2 |

2,3 |

1,4 |

3,0 |

1,6 |

3,8 |

1,9 |

4,5 |

2,1 |

||

|

42 - 60 |

1,9 |

1,3 |

2,8 |

1,5 |

3,7 |

1,8 |

4,6 |

2,1 |

5,5 |

2,3 |

||

|

2,0 |

28 - 35 |

2,4 |

1,4 |

3,5 |

1,8 |

4,7 |

2,1 |

5,7 |

2,4 |

7,0 |

2,8 |

|

|

38 - 45 |

2,7 |

1,5 |

4,1 |

1,9 |

5,3 |

2,2 |

6,3 |

2,7 |

8,0 |

3,1 |

||

|

50 - 65 |

2,9 |

1,6 |

4,3 |

2,0 |

5,6 |

2,4 |

7,0 |

2,8 |

8,5 |

3,3 |

||

|

70 - 80 |

2,9 |

1,6 |

4,3 |

2,0 |

5,6 |

2,4 |

7,0 |

2,8 |

8,5 |

3,3 |

||

|

2,5 |

35 - 42 |

2,7 |

1,5 |

4,1 |

1,9 |

5,3 |

2,2 |

6,3 |

2,7 |

8,0 |

3,1 |

|

|

45 - 60 |

2,7 |

1,5 |

4,1 |

1,9 |

5,3 |

2,2 |

6,3 |

2,7 |

8,0 |

3,1 |

||

|

65 - 80 |

2,9 |

1,6 |

4,3 |

2,0 |

5,6 |

2,4 |

7,0 |

2,8 |

8,5 |

3,3 |

||

|

85 - 100 |

2,9 |

1,6 |

4,3 |

2,0 |

5,6 |

2,4 |

7,0 |

2,8 |

8,5 |

3,3 |

||

|

110 - 130 |

3,1 |

1,7 |

4,7 |

2,1 |

6,2 |

2,5 |

7,8 |

3,0 |

9,3 |

3,5 |

||

|

3,5 |

55 - 70 |

2,7 |

1,5 |

4,1 |

1,9 |

5,3 |

2,2 |

6,3 |

2,7 |

8,0 |

3,1 |

|

|

75 - 90 |

2,9 |

1,6 |

4,3 |

2,0 |

5,6 |

2,4 |

7,0 |

2,8 |

8,5 |

3,3 |

||

|

95 - 120 |

3,1 |

1,7 |

4,7 |

2,1 |

6,2 |

2,5 |

7,8 |

3,0 |

9,3 |

3,5 |

||

|

130 - 150 |

3,3 |

1,9 |

5,3 |

2,2 |

7,0 |

2,6 |

8,5 |

3,3 |

10,0 |

3,7 |

||

|

5,0 |

10 - 85 |

2,9 |

1,6 |

4,3 |

2,0 |

5,6 |

2,4 |

7,0 |

2,8 |

8,5 |

3,3 |

|

|

90 - 110 |

2,9 |

1,6 |

4,3 |

2,0 |

5,6 |

2,4 |

7,0 |

2,8 |

8,5 |

3,3 |

||

|

120 - 150 |

3,1 |

1,7 |

4,7 |

2,1 |

6,2 |

2,5 |

7,8 |

3,0 |

9,3 |

3,5 |

||

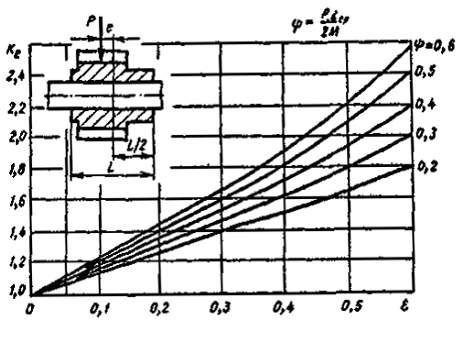

Черт. 3

кe - коэффициент концентрации нагрузки

вследствие смешения середины зубчатого венца от средней плоскости ступицы.

Значения определяются по графику на черт. 3,

где ![]() (Рос

- осевая сила на зубчатом колесе, кгс).

(Рос

- осевая сила на зубчатом колесе, кгс).

Знак «плюс» - при действии в одном направлении обеих составляющих относительно точки оси вала на середине длины ступицы.

Знак «минус» - при действии в разных направлениях.

Для цилиндрического

прямозубого колеса ![]() .

.

Для цилиндрического косозубого колеса

![]()

где αtw - угол зацепления передачи;

β - угол наклона зубьев передачи.

Коэффициент концентрации нагрузки вследствие погрешности изготовления:

кп = 1,3 ÷ 1,6 при средней точности изготовления (до приработки);

кп = 1,1 ÷ 1,2 при высокой точности изготовления (до приработки);

кп = 1,0 после приработки.

2.5. Коэффициент динамичности нагрузки

![]()

где ![]() - наибольший крутящий момент, передаваемый соединением при повторяющихся пиковых

нагрузках, кгс ∙ см.

- наибольший крутящий момент, передаваемый соединением при повторяющихся пиковых

нагрузках, кгс ∙ см.

Момент ![]() определяется динамическим расчетом механизма*.

Коэффициент кдин может быть также выбран на основе опыте расчета или исследования

подобных машин.

определяется динамическим расчетом механизма*.

Коэффициент кдин может быть также выбран на основе опыте расчета или исследования

подобных машин.

_____________

* РТМ 24.090.27-77. «Краны грузоподъемные. Расчетные нагрузки».

3. РАСЧЕТ НА ИЗНОСОСТОЙКОСТЬ

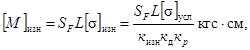

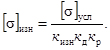

3.1. Расчет на износостойкость проводится по формулам

![]()

или

где [σ]изн - допускаемое среднее давление на рабочих поверхностях зубьев из расчета на износостойкость, кгс/см2; для реверсивного соединения уменьшить на 20 %;

[σ]усл - допускаемое условное давление при базовом числе циклов N0 и постоянном режиме нагружения. Значения [σ]усл приведены в табл. 3;

кизн - общий коэффициент концентрации нагрузки при расчете на износостойкость;

кд - коэффициент долговечности;

кр - коэффициент условий работы;

[М]изн - допускаемый соединением крутящий момент, кгс ∙ см.

3.2. Общий коэффициент концентрации нагрузки при расчете на износостойкость

кизн = к'з ∙ кпр,

где к'з - коэффициент неравномерности распределений нагрузки между зубьями, умноженный на коэффициент, учитывающий неодинаковое скольжение на рабочих поверхностях при вращении вала. Значения к'з приведены в табл. 4.

При нагружении соединения только крутящим моментом к'з = 1,0.

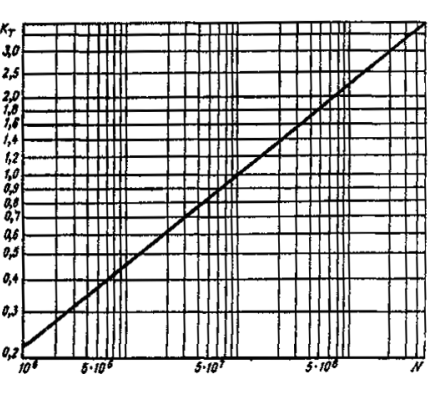

3.3. Коэффициент долговечности

кд = кQкт ≤ 1,

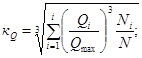

где кQ - коэффициент переменности нагрузки (коэффициент нагрузки по PC 5138-75). При известном классе нагружения принимается по табл. 7 или по формуле

N - расчетное число циклов;

Ni - расчетное число циклов действующей нагрузки θi;

Qmax - максимальная нагрузка;

Qi - действующая нагрузка;

кт - коэффициент числа циклов

где N = 60T, nвр - расчетное число циклов (Т - общее время работы механизма; nвр - средняя частота вращения вала, мин);

N0 - условное базовое число циклов нагружения.

Таблица 7

Коэффициент переменности нагрузки

|

Класс нагружения |

В1 |

В2 |

В3 |

В4 |

|

кQ |

0,50 |

0,63 |

0,80 |

1,0 |

Примечание. Класс нагружения по PC 5138-75 «Техника безопасности. Краны грузоподъемные. Классификация механизмов по режимам работы».

Черт. 4

Значения кт для N0 = 108 приведены на графике черт. 4.

3.4. Коэффициент условий работы

кр = кс ∙ кос,

где кс - коэффициент, учитывающий условия смазки соединения, кс = 0,7 при обильной смазке без загрязнения; кс = 1,0 при средней смазке; кс = 1,4 при бедной смазке и загрязнении;

кос - коэффициент, учитывающий условия осевого закрепления ступицы на валу. кос = 1,0 при жестком закреплении ступицы; кос = 1,25 при закреплении, допускающем наибольшее осевое смещение.

ПРИЛОЖЕНИЕ

Справочное

Пример 1.

1. Исходные данные.

Определить несущую способность прямобочного зубчатого соединения средней серии 8×52×60 по ГОСТ 1139-58, длиной 120 мм и средней точности изготовления, служащего для крепления на валу цилиндрического прямозубого колеса, имеющего диаметр начальной окружности dw = 200 мм и угол зацепления αtw = 20°, смещение середины зубчатого венца от средней плоскости ступицы ε = 48 мм. Подвод и смятие крутящего момента осуществляется с разных сторон ступицы.

Класс нагружения В2.

Ступица имеет жесткое осевое закрепление на валу. Смазка средняя. Общее время работы механизма Т = 3500 ч. Средняя частота вращения вала nвр = 240 об/мин. Предел текучести материала зубьев меньшей твердости σт = 5500 кгс/см2.

Коэффициент динамичности кдин = 1,25.

2. Расчет на смятие.

Допускаемый соединением крутящий момент

![]()

По табл. 1 определяем для соединения прямобочного зубчатого средней серии 8×52×60, SF = 6,72 см3/см.

По табл. 3 для σт = 5500 кгс/см2 определяем σт/n = 4400 кгс/см2.

Общий коэффициент концентрации нагрузки при расчете на смятие

ксм = кз ∙ кпр ∙ кп.

По табл. 1 определяем dcp = 5,6 см.

Параметр ![]()

![]()

По табл. 4 при ψ = 0,3 определяем кз = 1,6.

При подводе и снятии крутящего момента с разных сторон ступицы кпр принимается равным большему из значений ккр и ке.

По табл. 5 для соединения 8×52×60 средней серии при L/D = 120/60 = 2 при расчете на смятие определяем ккр = 4,8.

По графику на черт. 3 для ![]() и ψ

= 0,3 определяем ке = 1,6.

и ψ

= 0,3 определяем ке = 1,6.

Принимаем кпр = ккр = 4,8.

При средней точности изготовления принимаем кп = 1,4.

ксм = 1,6 ∙ 4,8 ∙ 1,4 = 10,7;

кдин = 1,25 - по заданию.

![]() ¢

¢

3. Расчет на износостойкость.

Допускаемый соединением крутящий момент

![]()

По табл. 3 для σт = 5500 кгс/см2 определяем [σ]усл = 1100 кгс/см2.

Общий коэффициент концентрации нагрузки при расчете на износостойкость

кизн = к'з ∙ кпр.

По табл. 4 определяем к'з = 1,1 при ψ = 0,3кпр принимается равным большему из значений ккр и ке.

По табл. 5 при L/D = 2 при расчете на износостойкость определяем ккр = 2,1.

По графику на черт. 3 для ε = 0,4 и ψ = 0,3 определяем ке = 1,6.

Принимаем кпр = ккр = 2,1.

кизн = 1,1 ∙ 2,1 = 2,31.

Коэффициент долговечности кд = кQ ∙ кт.

При классе нагружения кQ = 0,63.

По графику на черт. 4 для расчетного числа циклов N = 60Tnвр = 60 ∙ 3500 ∙ 240 = 5 ∙ 107 определяем кт = 0,8.

кд = 0,63 ∙ 0,8 = 0,504.

Коэффициент условий работы кр = кс ∙ кос. Для средних условий смазки кс = 1,0. При жестком осевом закреплении ступицы на валу кос = 1,0.

кр = 1,0 ∙ 1,0 = 1,0

![]()

Несущая способность соединения определяется меньшим из допускаемых моментов и равна 26500 кгс ∙ см.

Пример 2.

1. Исходные данные

Проверить правильность выбора размеров эвольвентного зубчатого соединения по ГОСТ 6033-51 D = 50 мм, m = 2 мм, длиной 125 мм высокой точности изготовления, служащего для крепления на валу муфты, передающей крутящий момент М = 30000 кгс ∙ см при коэффициенте динамичности кдин = 1,1.

Меньшая твердость зубьев HRC40.

Общее время работы механизма Т = 5000 ч.

Средняя частота вращения вала nвр = 333 об/мин.

Класс нагружения В3.

Смазка обильная. Осевое закрепление нежесткое.

2. Расчет на смятие.

Условие правильности выбора размеров соединения:

![]()

![]()

По табл. 2 для D = 50 мм и m = 2 мм определяем SF = 10,4 см3/см

![]()

![]()

По табл. 3 для твердости HRC40 определяем σт/n = 8000 кгс/см2.

Общий коэффициент концентрации нагрузки при расчете на смятие ксм = кз ∙ кпр ∙ кп. При отсутствии поперечной силы кз = 1,0, кпр = ккр.

По табл. 6 для D = 50 мм, m = 2 мм и ![]() определяем ккр

= 7,0, кпр = ккр

= 7,0.

определяем ккр

= 7,0, кпр = ккр

= 7,0.

Для высокой точности изготовления

кп = 1,1.

ксм = 1,0 ∙ 7,0 ∙ 1,1 = 7,7.

кдин = 1,1 по заданию.

![]()

σ = 230 < 945 = [σ]см.

Прочность соединения на смятие обеспечена.

3. Расчет на износостойкость.

Условие правильности выбора размеров сечения

σ ≤ [σ]изн,

По табл. 3 для HRC40 определяем [σ]усл = 1350 кгс/см2.

Общий коэффициент концентрации нагрузки при расчете на износостойкость кизн = к'з ∙ кпр.

При нагружении соединения только крутящим моментом к'з = 1,0. При отсутствии поперечной силы кпр = ккр. По табл. 6 для D = 50 мм, m = 2 мм и L/D = 2,5, ккр = 2,8; кпр = ккр = 2,8.

кизн = 1,0 ∙ 2,8 = 2,8.

Коэффициент долговечности кд = кQкт.

При классе нагружения В3 кQ = 0,8.

По графику на черт. 4 для расчетного числа циклов N = 60Тnвр = 60 ∙ 5000 ∙ 333 ∙ 108 определяем кт = 1,0, кд = 0,8 ∙ 1,0 = 0,8.

Коэффициент условий работы кр = кс ∙ кос. При обильной смазке кс = 0,7. При нежестком осевом закреплении кос = 1,25.

кр = 0,7 ∙ 1,25 = 0,875.

![]()

σ = 230 < 685 = [σ]изн.

Износостойкость соединения обеспечена.

СОДЕРЖАНИЕ