Ордена

Трудового Красного Знамени

Центральный научно-исследовательский институт

строительных конструкций

им. В.А. Кучеренко Госстроя СССР

Рекомендации

по

повышению

качества

каменной

кладки

и стыков

крупнопанельных зданий

инъецированием

растворов под давлением

Москва Стройиздат 1987

Рекомендовано к изданию решением Секции крупнопанельных и каменных конструкций при Научно-техническом совете ЦНИИСК им. В.А. Кучеренко Госстроя СССР.

Содержат основные положения по технологии, производству работ и оборудованию при выполнении усиления методом инъекции каменной кладки с трещинами.

Изложен инъекционный метод заделки платформенных стыков крупнопанельных зданий.

Экспериментальные исследования, проведенные в ЦНИИСК им. Кучеренко, положительный производственный опыт усиления каменных конструкций и заделки стыков крупнопанельных зданий в разных городах страны показывают широкие перспективы применения метода как при реконструкции, так и при строительстве новых зданий. Для инженерно-технических работников проектных и производственных строительных и ремонтно-строительных организаций.

ПРЕДИСЛОВИЕ

В практике строительства усиление конструкций приходится осуществлять как в эксплуатируемых, так и в строящихся зданиях различного назначения.

Из широко известных и практически применяемых методов усиления можно выделить метод установки различного рода обойм (металлических, железобетонных и пр.), метод инъекции, распространено также комплексное применение обоих методов.

Метод инъекции, т.е. заделка трещин и пустот в каменных и бетонных конструкциях нагнетанием под давлением жидкого раствора, применяется в настоящее время довольно широко. Исторически сложилось, что инъецирование еще в конце прошлого столетия было оценено только как способ, удобный для заделки всякого рода трещин, пустот и каверн в горных породах оснований, бетоне плотин, в кирпичной кладке, в горном деле для заделки зазоров при сооружении туннелей и т.д. В дальнейшем инъецирование начинает применяться как метод усиления на различных ремонтно-восстановительных работах, особенно в последний период, а также при реконструкции зданий и сооружений.

В последнее время метод инъекции начали применять при замоноличивании узлов сборных элементов современных многоэтажных зданий. В частности, при внедрении новой технологии монтажа крупнопанельных зданий без раствора насухо на упругих прокладках с последующим инъецированием полостей стыка раствором.

В настоящих Рекомендациях изложены основные положения по совершенствованию технологии и производству инъекционных работ, включая требования к материалам, составу растворов и их приготовлению, применяемому оборудованию, контролю качества, технике безопасности. Указана методика расчета конструкций усиленных или возводимых с помощью инъецирования.

Рекомендации разработаны в отделении прочности крупнопанельных и каменных зданий ЦНИИСК им. В.А. Кучеренко (канд. техн. наук В.А. Камейко, инж. В.П. Воронина) на основании экспериментальных и расчетно-теоретических исследований, проведенных в ЦНИИСКе и на строительных объектах в Москве, Ленинграде, Риге, Краснодаре, Томске и других городах страны.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации устанавливают положения по применению метода инъекции: при усилении каменной кладки (зданий любых назначений), поврежденной трещинами, вызванными ее перегрузкой, а также для замоноличивания горизонтальных стыков крупнопанельных зданий.

Примечание. Рекомендации не распространяются на здания, возведенные на просадочных грунтах, в сейсмических районах и в районах вечномерзлых грунтов.

1.2. Метод инъекции заключается в том, что в трещины поврежденной кладки или загерметизированную полость стыка конструкций смонтированных насухо, через специальные патрубки нагнетаются жидкие растворы (цементные, цементно-полимерные, полимерные) под давлением до 0,6 МПа. Давление способствует повышению подвижности и проникающей способности раствора, а также уплотнению смеси (с отжатием свободной воды в пористую кладку или отфильтрованием ее наружу). В результате происходит общее замоноличивание кладки вместе с поврежденными участками и значительное ее упрочнение.

1.3. Инъецирование поврежденной кладки каменных конструкций не исключает возможности комплексного ее усиления, т.е. совмещения метода инъекции с четырехсторонней металлической обоймой.

Включение кладки в обойму с последующим ее инъецированием значительно увеличивает несущую способность кладки и является эффективным средством усиления конструкций.

1.4. Инъекционный метод замоноличивания стыков предусматривает монтаж стеновых панелей и плит перекрытий насухо на специальных упругих прокладках размером 16×15 см, 18×15 см, толщина которых после обжатия (до замоноличивания стыков раствором) должна быть не менее 10 мм. Прокладки выполняются из асбестового картона, древесно-стружечных и древесно-волокнистых плит и т.п.

1.5. При монтаже платформенных стыков «насухо» на прокладках (до замоноличивания стыков раствором), жесткость и устойчивость элементов должна обеспечиваться бессварочным соединением металлическими оцинкованными связями и соединением на сварке с помощью накладок из круглой стали или металлических пластин.

1.6. Технический эффект, получаемый от применения метода инъекции, обеспечивается:

а) повышением несущей способности кладки и стыков крупнопанельных зданий после инъецирования (см. прил. 1);

б) удлинением срока службы зданий за счет обеспечения монолитности кладки и стыковых соединений при инъецировании под давлением.

1.7. Экономический эффект, получаемый от применения метода инъекции, определяется:

а) разностью в затратах, сокращающихся за счет экономии стали и некоторых других материалов, по сравнению с применением традиционных методов усиления;

б) за счет прибыли, получаемой за время проведения ремонтных работ, не требующих простоя оборудования;

в) экономией затрат на разборке поврежденных конструкций зданий и замене их на новые конструкции.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ И СОСТАВЫ ИНЪЕКЦИОННЫХ РАСТВОРОВ

2.1. В зависимости от вида усиливаемых конструкций (каменная кладка, платформенные стыки и пр.) могут быть рекомендованы следующие виды растворов:

а) цементные (беспесчаные) и цементно-песчаные с включением минеральных добавок молотого кирпича, известняка, алюминиевого порошка и т.д.;

б) цементно-полимерные с использованием в качестве полимерной добавки поливинилацетатной эмульсии или латекса СКС-65ГП;

в) полимерные на основе эпоксидных смол ЭД-16 и ЭД-20.

2.2. В качестве вяжущего для цементных растворов используется: портландцемент активностью не ниже 40 МПа с тонкостью помола не менее 2400 см2/г и нормальной густотой цементного теста в пределах 22 - 25 %, шлакопортландцемент, обладающий меньшей вязкостью в разжиженных инъекционных растворах, а также пуццолановый портландцемент. Цементы должны удовлетворять требованиям ГОСТ 10178-85.

2.3. От каждой партии применяемого цемента должны отбираться пробы для испытания, определения физико-механических свойств в соответствии с действующими ГОСТ 310.1-76*.

2.4. Песок для растворов применяется очень мелкий или тонкомолотый. Модуль крупности очень мелкого песка Мк должен находиться в пределах 1 - 1,5 (ГОСТ 8736-85), а тонкомолотый доходить до тонкости помола цемента.

2.5. Вода для цементных инъекционных растворов не должна содержать вредных примесей, отрицательно влияющих на нормальное схватывание растворов, и удовлетворять требованиям соответствующих глав СНиП и государственных стандартов на воду для затворения бетонов ГОСТ 23732-79.

2.6. Для цементных инъекционных растворов используются пластифицирующие добавки:

а) нитрит натрия NaNO2 в количестве 5 % массы цемента;

б) полимерные добавки в виде поливинилацетатной эмульсии ПВА или дивинилстирольного латекса СКС-65ГП-Б с П/Ц = 0,05;

в) суперпластификатор С-3 (модификация меламинформальдегидных и нафталинформальдегидных сульфокислот), обладающий высокими пластифицирующими свойствами. В растворе используется в количестве 1 - 2 % массы цемента;

г) КОД-С - гидрофобизирующая комплексная органическая добавка (соапсток) в сочетании с нитритом натрия. В растворе используется в составе: КОД (комплексная органическая добавка) - 0,2 - 0,3 % массы цемента и 2 - 3 % нитрита натрия NaNO2. Добавка КОД-С улучшает технологические свойства растворной смеси, способствуя ее пластичности, однородности, нерасслаиваемости, снижает расход воды в растворе на 18 - 30 %;

д) для увеличения водоудерживающей способности растворной смеси и создания благоприятных условий твердения цемента допускается использовать в качестве пластификаторов известковое тесто в количестве 15 % массы цемента и глиняное тесто (для конструкций, работающих в сухих условиях).

Использование того или иного вида пластификатора (добавки) решается в каждом отдельном случае особо и должно быть экономически оправдано.

2.7. Полимерцементные инъекционные растворы готовятся с использованием в качестве полимера поливинилацетатной эмульсии ПВА или дивинилстирольного латекса СКС-65 ГП-Б в количестве 15 - 20 % массы цемента, полимерцементное отношение П/Ц = 0,15 - 0,2. Добавка к цементным инъекционным растворам водных эмульсий высокомолекулярных соединений (поливинилацетата или латекса) способствует значительному повышению прочности сцепления раствора с материалом кладки, увеличивает пластичность и стабильность растворной смеси.

2.8. Полимерные растворы готовятся на основе эпоксидных смол ЭД-16 и ЭД-20, удовлетворяющих требованиям действующих ГОСТ. Указанные растворы обладают высокой механической прочностью при сжатии и прочностью сцепления, небольшой усадкой при отверждении, повышенной стойкостью к атмосферным воздействиям.

2.9. Инъекционные растворы, независимо от способа их использования, должны обладать: незначительным водоотделением (от 2 до 10 % соответственно для бетонных и каменных конструкций), требуемой по проекту вязкостью, необходимой прочностью при сжатии и прочностью сцепления с материалом кладки и бетоном, малой усадкой, деформативными свойствами, близкими к свойствам материала конструкций.

2.10. При использовании метода инъекции для усиления каменной кладки виды растворов и их составы рекомендуется применять в зависимости от ее трещиноватости.

Для крупнотрещиноватой кладки при ширине раскрытия трещин 5 мм и более могут быть рекомендованы следующие составы растворов:

а) цементно-полимерные растворы состава 1:0,15:0,6 (цемент:поливинилацетат, латекс:вода), с добавкой мелкого или тонкомолотого песка в количестве 25 - 30 % массы цемента;

б) цементно-песчаные - состава 1:0,25 (цемент:песок) при В/Ц = 0,7 - 0,8.

в) цементные (беспесчаные) состава 1:0 (цемент:песок) при В/Ц = 0,5 - 0,6.

Виды растворов приводятся в порядке уменьшения их эффективности.

Для кладки с шириной раскрытия трещин менее 5 мм:

а) эпоксидные растворы состава:

эпоксидная смола ЭД-20 (ЭД-16) - 100 в.ч.

модификатор МГФ-9 - 30 »

отвердитель ПЭПА - 15 »

песок - 50 »

б) цементно-полимерные состава 1:0,15:0,6 (цемент:полимер:вода);

в) цементно-песчаные состава 1:0,25 (цемент:песок) с добавкой тонкомолотого песка в количестве 25 % массы цемента при В/Ц = 0,7 - 0,8;

г) цементные (беспесчаные) состава 1:0,7 (цемент:вода).

Примечание. Следует иметь в виду, что повышение влажности окружающей среды может привести к снижению механической прочности цементно-полимерных растворов, которая восстанавливается при понижении влажности до нормальной.

2.11. При использовании метода инъекции для замоноличивания платформенных стыков рекомендуются следующие ориентировочные составы растворов:

а) 1:0,15:0,5 (цемент:полимер ПВА:песок), В/Ц = 0,6 - 0,7;

б) 1:0,05:0,35 (цемент:пластификатор:песок) В/Ц = 0,5 - 0,6.

2.12. Предлагаемые составы инъекционных растворов в пп. 2.10, 2.11 предусматривают обязательное использование пластифицирующих добавок, указанных в п. 2.6 настоящих Рекомендаций.

2.13. Марка по прочности при сжатии инъекционных растворов должна быть не менее 15 МПа и определяться испытанием образцов (см. п. 6.5).

2.14. На процессы инъецирования и твердения инъекционных растворов влияет ряд специфических факторов (влажность материала, его сорбционные свойства, вид и размеры трещин, степень их запыленности или степень чистоты поверхностей стыкуемых конструкций и т.п.), в связи с этим указанные выше составы и виды растворов подлежат уточнению в процессе производства работ.

При этом следует учитывать, если давление в процессе закачивания постепенно повышается, то консистенция раствора остается в пределах вышеуказанной. Если давление длительное время не изменяется, то консистенцию раствора следует уменьшить за счет снижения водоцементного отношения.

При резком повышении давления в начальной стадии инъецирования консистенцию раствора следует увеличить за счет повышения водоцементного отношения, но не более В/Ц = 1.

При использовании для инъецирования полимерных растворов регулирование их консистенции в процессе нагнетания возможно за счет снижения или увеличения количества наполнителя (цемента, песка, золы и т.п.) и разбавителя (ацетона и пр.).

2.15. Особую группу представляют собой инъекционные растворы, используемые для упрочнения старых кладок с живописью.

При инъецировании таких кладок чистоцементными растворами на поверхности последней образуются высолы. В этих случаях следует применять растворы, не влияющие на сохранность живописи, по рекомендациям ВПНРК (Всесоюзных производственных научно-реставрационных мастерских Министерства культуры РСФСР).

3. ТЕХНОЛОГИЯ И ПРОИЗВОДСТВО ИНЪЕКЦИОННЫХ РАБОТ

Инъецирование каменной кладки и бетона

3.1. Технология производства работ при инъецировании каменной кладки и бетона, а также и при замоноличивании платформенных стыков, включает: подготовительные мероприятия, подбор соответствующего оборудования, пооперационный контроль на всех этапах работ, приготовление и нагнетание инъекционных растворов.

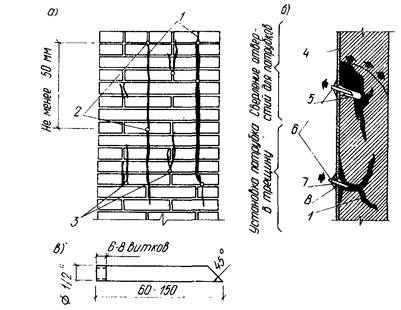

Подготовительные мероприятия при усилении каменной кладки (рис. 1 а, б) состоят из:

определения места расположения скважин (отверстий). Скважины располагаются на участках с наибольшей концентрацией трещин. Количество скважин на каждом участке определяется по месту с таким расчетом, чтобы в результате инъецирования была обеспечена возможность наиболее полного заполнения раствором пустот и трещин в кладке по всему ее объему. Скважины разделяются на две группы: основные и резервные. Основные скважины рекомендуется располагать в крупных трещинах или пустых швах по возможности в шахматном порядке с расстоянием между ними 70 - 100 см (до 1,5 м). В местах концентрации мелких трещин, не соединяющихся с крупными, располагаются резервные скважины на расстоянии не более 50 см друг от друга. Эти скважины используются для нагнетания раствора в том случае, если через них не будет выходить раствор при введении его через основные скважины;

высверливания скважин (отверстий). Сверление скважин в теле кладки производится на глубину 15 - 20 см. Для этой цели используются электродрели с частотой вращения около 5 сек-1, снабженные сверлом Æ 16 - 18 мм с победитовым наконечником. Принятие указанного диаметра сверла связано с удобством подбора принятых по размеру инъекционных патрубков и резиновых шлангов (Æ 1/2"). При наличии крупных трещин, в которые можно вставить инъекционные патрубки принятого диаметра, сверления скважин не требуется;

очистки поверхности кладки. Трещины на поверхности кладки и высверленные скважины тщательно продуваются сжатым воздухом под давлением 0,1 - 0,2 МПа, а при сухой кладке в летнее время при положительной температуре наружного воздуха под тем же давлением промываются напорной струей воды. Промывку производят до тех пор, пока из скважин и трещин не будет выходить чистая вода;

установки инъекционных патрубков. В высверленные и очищенные скважины (основные и резервные) заделываются металлические инъекционные патрубки Æ 1/2" на глубину 3 - 5 см. Патрубки плотно заклиниваются в отверстии и затем обмазываются цементным раствором марки М100 и выше. При этом необходимо следить за тем, чтобы заделанные в скважины концы патрубков не забивались цементным раствором. На выступающем из кладки конце патрубка предусматривается резьба (6 - 10 витков), для подсоединения (с помощью накидной гайки) шланга от растворонасоса (рис. 1 б);

заделки трещин. За 2 - 3 дня до начала нагнетания производится затирка поверхности кладки с трещинами и пустыми швами цементным раствором состава 1:3 (цемент:песок). Для затирки можно также использовать гипсовые и другие быстротвердеющие вяжущие.

Рис. 1. Подготовительные работы при инъецировании кладки

а - расположение скважин (отверстий) в кладке; б - установка патрубков; в - инъекционный металлический патрубок; 1 - трещины; 2 - основные скважины; 3 - резервные; 4 - поверхностная герметизация кладки (штукатурка слоем 5 мм); 5 - входное отверстие (скважина); 6 - патрубок Æ 1/2"; 7 - цементная заделка; 8 - деревянные клинья

Инъецирование платформенных стыков крупнопанельных зданий

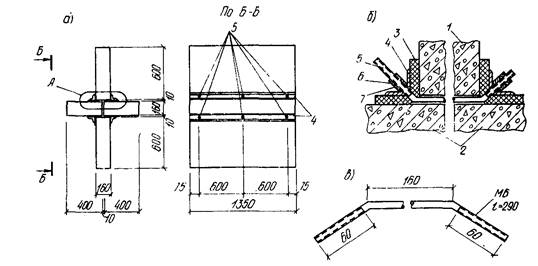

3.2. Подготовительные мероприятия при заделке платформенных стыков включают:

очистку стыкуемых поверхностей бетона панелей стен и перекрытий от затеков бетона, загрязнения, ржавчины, снега, наледи и пр. С этой целью используются воздушные компрессоры, калориферы, газовые горелки и пескоструйные аппараты. В жаркую сухую погоду торцы бетонных панелей в зоне стыка перед инъецированием увлажняют для предотвращения отсоса воды из раствора и обеспечения сцепления инъекционного раствора и бетона.

герметизацию стыков. На время производства работ выполняется герметизация стыков, с тем чтобы раствор, нагнетаемый в полость стыка под давлением, не вытекал наружу. Для герметизации эффективнее применять сборно-разборную инвентарную опалубку из алюминиевых уголков сечением 30×3 мм, монтируемых вдоль горизонтальных швов. Уголки должны устанавливаться на пористой резиновой прокладке толщиной порядка 10 мм с последующим обжатием их с бетонными элементами стыка (рис. 2);

Рис. 2. Герметизация горизонтальных швов платформенных стыков:

а - установка сборно-разборной металлической опалубки; б - деталь А; в - металлическая шпилька; 1 - стеновая панель; 2 - панель перекрытия; 3 - пористая резина t = 10; 4 - алюминиевый уголок 30×30×3, l = 1350; 5 - шпилька М6, l = 290; 6 - гайка М6; 7 - шайба

установку инъекционных патрубков для нагнетания раствора в полость стыка. Патрубки располагаются через 3 м по длине и в торцах (всего 3 - 5 патрубков). Не менее 2 патрубков в обязательном порядке располагаются в нижнем уровне стыка под плитами перекрытий и предназначаются для нагнетания раствора. Остальные - в верхних уровнях стыка над плитами перекрытий служат для выпуска воздуха и части раствора (1 - 2 л), а также для контроля наполнения раствором стыка в процессе нагнетания.

3.3. Инъекционные патрубки для кирпичной кладки и платформенных стыков изготавливаются одинаковыми из обрезков газовых и водопроводных труб диаметром 1/2", длиной 5 - 10 см. На одном конце патрубки снабжаются резьбой (6 - 8 витков) для подсоединения шланга от растворонасоса (рис. 1, в).

3.4. Приготовление инъекционных растворов производится в несколько этапов:

дозированное (по массе) количество вяжущего и тонкомолотого или мелкого песка перемешивается насухо и засыпается через механический питатель в растворомешалку;

требуемое количество воды подается через мерный счетчик. Применяемые пластификаторы растворяются в части воды, входящей в весовой состав раствора, до заливки ее в резервуар;

смесь перемешивается в растворомешалке в течение 10 - 15 мин. со скоростью 12,3 с-1 - 17 с-1;

готовый раствор процеживается через вибросито с ячейкой 1 мм в резервуар для временного хранения смеси до нагнетания ее в конструкцию (кладку или стык). В течение всего периода производства инъекционных работ смесь в резервуаре постоянно перемешивается для предотвращения ее расслаивания.

3.5. Приготовление растворов на основе эпоксидных смол (дозировка и перемешивание компонентов) производится ручным способом в специально приспособленных для этих целей емкостях.

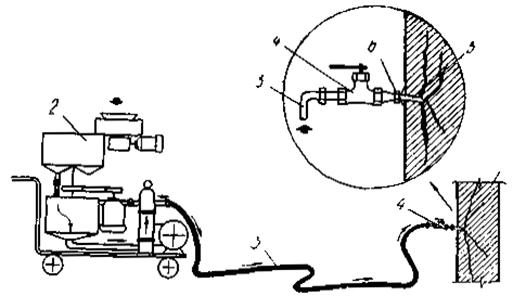

3.6. Нагнетание готового раствора в конструкцию производится механически с помощью растворонасоса через резиновый шланг длиной до 20 м и Æ 25 мм.

Шланг снабжается регулировочным штуцером Æ 1/2" и накидной гайкой, с помощью которой он крепится к патрубкам, установленным в конструкции.

3.7. Раствор под давлением поступает в резиновый шланг, перемещаясь по нему, и через регулировочный штуцер попадает в конструкцию (кладку или полость стыка) (рис. 3).

Рис. 3. Общая схема инъецирования кладки (стрелками указано направление движения раствора)

1 - поврежденная кладка; 2 - инъекционный агрегат; 3 - шланг; 4 - инъектор; 5 - металлический патрубок; 6 - накидная гайка

3.8. Растворная смесь нагнетается в конструкцию до тех пор, пока она не будет выходить из вышерасположенных патрубков (в случае усиления каменных конструкций) или патрубков, установленных в верхнем уровне стыка (при заделке швов платформенных стыков). Общая схема инъецирования стыков дана на рис. 4. После чего эти патрубки закрываются резиновой или деревянной пробкой и производится опрессовка раствора в кладке (или в полости стыка), т.е. выдерживание его под давлением 0,5 - 0,6 МПа при закрытых выходных отверстиях. Опрессовка обеспечивает заполнение раствором возможных пустот, пор, раковин. Затем штуцер снимается с нагнетательного патрубка и переставляется на другой.

Рис. 4. Схема инъецирования швов платформенного стыка

а - герметизация и установка инъектора; б - подача раствора в стык; 1 - стеновая панель; 2 - панель перекрытия; 3, 3' - инъекционные трубки Æ 1/2", соответственно нагнетающая и контрольная; 4 - пористая резина; 5 - алюминиевый уголок 30×30×33; 6 - шпилька М6 l = 290; 7 - инъектор

3.9. Нагнетание раствора производится в каждый патрубок отдельно, начиная с нижнего яруса. После окончания инъецирования одного яруса патрубков тотчас переходят на другой - до тех пор, пока не будут использованы все установленные патрубки.

3.10. В случае течи раствора в процессе инъецирования - в кладке эти места заделываются цементным или гипсовым тестом, а при инъецировании стыков - уплотняются тонкими металлическими пластинами разных размеров. Пластины вставляются между бетоном и пористой резиной.

3.11. Не следует допускать перерывов при нагнетании раствора через патрубок, так как возможно образование растворной пробки. Если почему либо произошла остановка в движении раствора, следует приостановить инъецирование, сбросить имеющееся в сети давление и устранить причину нарушения движения раствора.

4. ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ И НАГНЕТАНИЯ ИНЪЕКЦИОННЫХ РАСТВОРОВ

4.1. Для приготовления растворов и подачи их в конструкцию следует применять механические инъекционные агрегаты непрерывного действия.

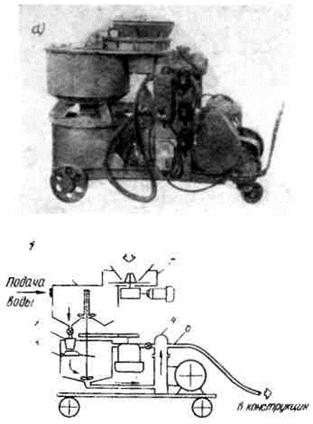

4.2. Один из типов инъекционного агрегата, рекомендуемого к применению, разработан в ЦНИИСК им. В.А. Кучеренко совместно с ЭКБ ЦНИИСК Госстроя СССР. Общий вид агрегата и его схема представлены на рис. 5 (а, б).

Рис. 5. Инъекционный агрегат непрерывного действия для приготовления и нагнетания раствори

а - общий вид агрегата; б - схема агрегата; 1 - скоростная механическая растворомешалка; 2 - виброфильтр; 3 - резервуар для временного хранения готового раствора; 4 - растворонасос; 5 - механический питатель; 6 - резиновый шланг Æ 1"

Агрегат включает следующее оборудование:

скоростную механическую растворомешалку непрерывного действия, представляющую собой резервуар объемом 50 л с вертикальным валом с лопастями и смонтированным на верхней крышке механическим питателем для сыпучих материалов, в резервуаре производится перемешивание компонентов инъекционного раствора;

резервуар для временного хранения готового раствора, объемом 50 л, который смонтирован непосредственно под верхним резервуаром - растворомешалкой; из верхнего резервуара смесь поступает в нижний через механический виброфильтр; нижний резервуар также снабжен вертикальным валом с лопастями, что позволяет перемешивать готовый инъекционный раствор до подачи его в конструкцию, предотвращая оседание частиц цемента, поддерживая их во взвешенном состоянии;

механический растворонасос С-251, обычно применяемый в построечных условиях. Насос служит для нагнетания раствора, производительность его 2 м3/ч, дальность подачи раствора достигает по горизонтали - 50 м;

пульт управления со смонтированными кнопками включения (отдельно каждого установленного механизма).

Оборудование (резервуары, насос, электромоторы и пр.) установлено на подвижном шасси.

Общий вес установки 350 кг.

Агрегат изготовлен на заводе Опытных конструкций и оборудования (ЗОКИО) ЦНИИСКа Госстроя СССР.

Примечание. Сведения об оборудовании для инъецирования, применяемом в СССР, имеются в обзоре «Оборудование и механизмы для специальных гидротехнических работ в энергетическом строительстве».

4.3. При малых объемах работ рекомендуется использовать ручные растворонасосы.

Примером ручного растворонасоса может служить насос диафрагменного действия С-402 Прилуцкого завода строительных машин. Производительность его 0,18 м3/ч.

4.4. В установках могут быть использованы растворонасосы плунжерного, винтового и пневматического действия. Примером нагнетателя пневматического действия может служить установка С-562, используемая в строительстве для нанесения жидкой шпаклевки. Установка смонтирована на двух колесах и состоит из конического бачка и комплекта шлангов. Принцип работы установки: бачок заполняется раствором и закрывается крышкой с прижимным винтом. Затем в него подается сжатый воздух, который давит на раствор и выгоняет его через шланг в конструкцию. Емкость бачка 20 л, рабочее давление 0,7 МПа.

4.5. При выполнении работ необходимо иметь два насоса на случай неисправной работы одного из них.

4.6. Подача инъекционного раствора в конструкцию (кладку или полость стыков) производится по разводящей сети, состоящей из резиновых шлангов Æ 25 мм с тканевыми прокладками, рассчитанными на давление не менее 3 МПа. Сеть должна быть снабжена регулировочной арматурой (вентили, инъектор, краны), с помощью которых можно отключить отдельные участки сети.

4.7. К инъекционной установке прилагаются весовые дозаторы для сыпучих материалов (песка, цемента, добавок) и объемные - для жидкостей.

5. ОСОБЕННОСТИ ПРОВЕДЕНИЯ РАБОТ В ЗИМНЕЕ ВРЕМЯ

5.1. Производство работ по инъецированию в зимнее время имеет своп особенности, связанные с воздействием отрицательных температур на инъекционный раствор.

5.2. Твердение раствора при инъецировании в зимнее время следует обеспечивать введением противоморозных добавок нитрита натрия NaNO2 и поташа K2СО3. В качестве пластификатора в растворы с поташом необходимо использовать сульфитно-дрожжевую бражку (СДБ).

5.3. Использование противоморозных добавок в инъекционных растворах позволяет в зимних условиях сохранить технологию инъекционных работ, предусмотренную для положительных температур, не требует обогрева конструкций, материалов и оборудования. Растворы с противоморозными добавками на морозе набирают необратимую прочность.

5.4. Количество добавки в инъекционные растворы назначается в том же порядке, что и для обычных кладочных растворов, согласно требованиям соответствующих глав СНиП и другой нормативной документации по производству работ в зимних условиях.

5.5. Марка на сжатие цементного инъекционного раствора для замоноличивания стыков принимается (для летних и зимних условий одинаковой) в соответствии с проектом.

При этом марка раствора с противоморозной добавкой принимается равной марке раствора, запроектированной для проведения работ в летних условиях, если работы будут выполняться при температуре наружного воздуха до минус 20 °С и на одну марку выше - при температуре ниже минус 20 °С.

5.6. Для приготовления зимних инъекционных растворов с противоморозными добавками рекомендуется применять портландцементы и шлакопортландцементы марки не ниже М400.

5.7. При инъецировании конструкций в зимнее время следует применять растворы с уменьшенным содержанием воды (В/Ц = 0,5 - 0,6) с обязательной добавкой пластификаторов.

5.8. Для высококачественного инъецирования в зимнее время необходимо применять следующие составы инъекционных растворов:

для платформенных стыков 1:0,35:0,06 - 0,1 (цемент:песок:нитрит натрия) при В/Ц = 0,6;

для кладки 1:0,25:0,06 - 0,1 (цемент:песок:нитрит натрия) при В/Ц = 0,6 или 1:0,06 - 0,1 (цемент:нитрит натрия) при В/Ц = 0,5.

Добавка нитрита натрия в инъекционный раствор значительно увеличивает подвижность растворной смеси при сравнительно небольших водоцементных отношениях.

5.9. В инъекционный раствор с добавкой поташа для его пластификации и обеспечения подвижности более продолжительный период времени следует вводить кирпичную глину (ГОСТ 9169-75) и мел осажденный (ГОСТ 12085-73*). Ориентировочные величины добавок мела указаны в таблице.

|

Компоненты |

Содержание в растворной смеси в долях от массы цемента |

|||||||

|

Песок |

5 |

|||||||

|

Глиняное тесто |

0,4 |

0,3 |

0,2 |

|||||

|

Поташ 0,05 |

0,1 |

0,15 |

0,05 |

0,1 |

0,15 |

0,05 |

0,1 |

0,15 |

|

Мел 0,0025 |

0,002 |

0,0015 |

0,002 |

0,0025 |

0,0025 |

0,0025 |

0,002 |

0,001 |

5.10. Приготовление инъекционных растворов с химическими добавками производится по правилам приготовления обычных растворов с той лишь разницей, что они затворяются водными растворами химических добавок, количество которых устанавливается соответствующими нормами.

5.11. В инъекционный раствор с добавкой поташа для его пластификации в сети производится обязательная чистка установки: верхний и нижний резервуары, а также шланги разводящей сети промываются водными растворами химических добавок.

6. КОНТРОЛЬ КАЧЕСТВА ИНЪЕКЦИОННЫХ РАСТВОРОВ

6.1. Контроль качества инъекционных растворов заключается в пооперационном контроле на всех этапах инъецирования:

в период приготовления инъекционного раствора;

в процессе нагнетания раствора в кладку или полость стыка;

после затвердевания раствора (контроль плотности заполнения трещин в кладке или плотности заполнения стыка и определения фактической прочности инъекционного раствора).

6.2. Обеспечение хорошего качества инъекционного раствора в период его приготовления возможно при тщательном контроле за его вязкостью, водоотделением и прочностью на сжатие. Указанное требуется при выполнении работ как в летнее время, так и при отрицательной температуре наружного воздуха.

6.3. Вязкость инъекционных растворов следует определять вискозиметрами ВЗ-1 и ВЗ-4, наиболее приспособленными для построечных условий. На указанных приборах вязкость определяется в условных единицах (с). Вязкость растворов должна ориентировочно составлять 8 - 10 с по ВЗ-1 и 15 - 20 с по ВЗ-4.

Вязкость можно определять на риовискозиметре РН-211 (производство ГДР) в абсолютных единицах - пуазах.

6.4. Водоотделение цементных и цементно-полимерных растворов должно быть минимальным - не превышать 8 - 10 % при инъецировании кладки и не более 5 % - при заделке платформенных стыков.

Водоотделение определяется по общепринятой методике: часть приготовленного раствора заливается в стеклянный цилиндр (мензурку) емкостью 1 л, Æ 100 мм. Цилиндр закрывается крышкой и отстаивается в течение 1 ч. Величина водоотделения, вследствие оседания твердых частиц цемента характеризуется отношением, %, отделившейся из раствора воды к объему раствора.

6.5. При производстве работ по инъецированию прочность раствора при сжатии определяется по испытанию контрольных образцов-кубов с ребром 7,07 см, изготовляемых в металлических формах на отсасывающем основании.

На один замес растворомешалки (объемом 50 л) следует изготавливать не менее 7 контрольных образцов-кубов.

Образцы следует хранить в том же температурно-влажностном режиме, что и инъецируемые конструкции.

6.6. Испытания образцов-кубов производят через 28 дней после изготовления. Допускается также делать предварительные контрольные испытания образцов-кубов в возрасте 3,7 и 14 сут.

6.7. При инъецировании конструкций в зимнее время при отрицательной температуре наружного воздуха испытание образцов-кубов производят после выдерживания их на морозе 28 + 28 сут при положительной температуре наружного воздуха (см. «Инструкция по приготовлению и применению строительных растворов». СН 290-74).

6.8. Для полимерных инъекционных растворов на основе эпоксидных смол изготавливаются образцы-кубы с ребром 3 см в соответствии с ГОСТ 4651-82.

6.9. В процессе нагнетания контроль качества осуществляется путем сравнения объема использованного раствора с объемом, который практически необходим для заполнения свободного пространства в кладке (трещины, пустые швы, раковины и пр.) или полости платформенного стыка (геометрические размеры).

6.10. Контроль заполнения кладки раствором можно осуществлять по радиусу его распространения при нагнетании в конструкцию, определяемому по вытеканию раствора через патрубки и щели, по изменению давления на манометре насоса, указывающего на повышение жесткости раствора или его утечку и т.д.

6.11. После твердения раствора в кладке или полости стыков качество инъецирования можно определять:

а) в кладке - путем отборки кернов с цементными прослойками из усиленных участков кладки с последующим их испытанием на сжатие и сравнением с прочностью не поврежденных кернов, отобранных из целого кирпича. Керны отбираются из кладки при помощи электродрели с цилиндрическим забурником в качестве наконечника. Забурник имеет форму цилиндра высотой и Æ 50 мм. Керны отбираются по 2 шт. на каждые 1,5 - 2 м2 усиляемой зоны кирпичной кладки;

б) в платформенных стыках - после демонтажа сборно-разборной инвентарной опалубки путем визуального осмотра (наличие пор, раковин, усадочных трещин и пр.), определения фактической прочности инъекционного раствора по испытаниям на сжатие образцов-пластинок, вынутых из горизонтальных швов стыков выборочно (1 пластина на 1 стык). Испытания пластинок раствора выполняются в соответствии с СН 290-74.

6.12. Плотность заполнения поврежденной кладки и стыков раствором помимо вышеуказанного можно определять неразрушающим методом с помощью ультразвуковых приборов УКБ-1М. Бетон-транзистор или приборами аналогичного действия. Качество заполнения определяется по величине скорости ультразвуковых импульсов и по степени их затухания.

6.13. Общее руководство и контроль за инъецированием кладки или монтажом стыков крупнопанельных зданий методом инъекции должен осуществлять прораб или сменный мастер согласно требованиям имеющихся нормативных документов и соответствующих глав СНиП по правилам производства и приемки работ.

6.14. В условиях строительной площадки следует вести журнал производства работ по инъецированию кладки или выполнению швов платформенных стыков инъекционным методом, в котором необходимо отмечать составы используемых растворов, марку и вид цемента, прочностные и реологические характеристики раствора, температуру наружного воздуха, а также другие показатели.

6.15. По результатам испытаний и материалам выполняемого контроля за производством работ оформляется акт на скрытые работы.

7. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ РАБОТ

7.1. При производстве работ по инъецированию поврежденной кладки или платформенных стыков необходимо соблюдать требования главы СНиП III-4-80 «Техника безопасности в строительстве», руководствоваться всеми действующими правилами охраны труда, а также указаниями, изложенными ниже.

7.2. К работе с электрифицированными и пневматическими инструментами допускаются лица, прошедшие специальное обучение.

7.3. Прочность и плотность всех соединений в механизмах и шлангах должны быть проверены перед началом инъекционных работ. Воспрещается работать с неисправным манометром. Манометр должен быть опломбирован. Необходимо следить за своевременной смазкой всех трущихся частей механизмов.

7.4. Подключать шланги к трубопроводам сжатого воздуха разрешается только через вентили, установленные на воздухораспределительных коробках или отводах от магистрали.

7.5. Все аппараты, работающие под давлением, необходимо не менее 1 раза в месяц опробывать гидравлическим насосом на двойное рабочее давление.

7.6. Все электрооборудование должно быть заземлено в соответствии с существующими требованиями для передвижных установок.

7.7. Запрещается работа растворонасоса при давлении, превышающем указанное в его паспорте.

7.8. Разборка, ремонт и чистка установки производится после снятия давления и отключения ее от электросети. Продувка шлангов сжатым воздухом допускается только после удаления людей за пределы опасной зоны.

7.9. Рабочие, выполняющие инъецирование, обеспечиваются спецодеждой (комбинезоном, рукавицами, резиновыми перчатками, касками и предохранительными очками).

7.10. К работе по инъецированию допускаются рабочие или лаборанты только по достижении ими 18-летнего возраста и после прохождения инструктажа.

7.11. На всех емкостях, содержащих полимерные материалы, использующихся в качестве пластификаторов раствора, должны быть предупредительные надписи.

7.12. Приготовление водных растворов противоморозных добавок должно производиться с соблюдением следующих условий:

помещения, в которых производится приготовление растворов с добавками нитрита натрия и поташа, должны быть оборудованы приточно-вытяжной вентиляцией;

лица, имеющие поврежденные кожные покровы (ожоги, раздражения, царапины и т.п.), к приготовлению водных растворов солей не допускаются.

7.13. Цистерны и емкости для хранения водных растворов добавок должны быть закрыты, а ключи находиться у ответственного лица каждой смены.

7.14. Запрещается принимать пищу в помещениях, где хранится поташ и нитрит натрия или приготавливается его водный раствор.

7.15. В зимнее время очистку и промывку трубопроводов до начала и после окончания работ следует производить водными растворами противоморозных добавок (кроме поташа), подогретым известковым раствором или известковым молоком. Следует обращать внимание на то, чтобы резиновые шланги при прочистке и промывке системы нигде не провисали и в них не задерживался раствор, известковое молоко или вода.

7.16. Резиновые шланги необходимо оберегать от промораживания, по окончании работ их следует отсоединять от трубопровода и хранить в теплом помещении.

Приложение 1

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Таблица 1

Сравнение основных технико-экономических показателей методов усиления каменной кладки: четырехсторонней металлической обоймой, перекладкой поврежденных участков кладки, методом инъекции

|

Показатели |

Единица измерения |

Методы усиления кладки |

|||||

|

четырехсторонняя металлическая обойма |

разборка и перекладка кладки |

Метод инъекции |

|||||

|

стена толщиной, см |

Вид инъекционного |

||||||

|

38 |

64 |

38 |

64 |

раствора |

|||

|

цементно-песчаный |

цементно-полимерный |

||||||

|

Приведенные затраты |

руб./% |

33,4 99 |

35,07 104 |

33,8 100 |

33,39 98 |

3,76 11 |

14,06 40 |

|

Стоимость в деле |

руб./% |

26,6 90 |

23,6 80 |

29,3 100 |

28,9 102 |

3,48 12 |

13,78 53 |

|

Затраты труда |

чел-ч/% |

41 186 |

60 272 |

22 100 |

33,1 150 |

12 54 |

12 54 |

Таблица 2

СРАВНЕНИЕ

основных технико-экономических показателей методов монтажа платформенных стыков

крупнопанельных зданий с обычной заделкой швов и заделкой методом инъекции

(цементным раствором под давлением) на 1 стык (6 м горизонтального шва)

|

Показатели |

Единица измерения |

Метод монтажа платформенного стыка |

|

|

обычный монтаж в соответствии с действующими нормами |

монтаж конструкций «насухо» с заделкой швов инъекционным методом |

||

|

Приведенные затраты |

руб. % |

47,68 110 |

46,94 98,4 |

|

Затраты труда |

чел.-ч % |

3,35 100 |

2,55 76 |

|

Стоимость в деле |

руб. % |

2,01 100 |

1,27 63 |

Приложение 2

РЕКОМЕНДАЦИИ ПО РАСЧЕТУ КЛАДКИ, УСИЛЕННОЙ МЕТОДОМ ИНЪЕКЦИИ

Предел прочности ![]() кирпичной

кладки при сжатии, усиленной инъецированием раствора в трещины, принимается по

главе СНиП II-22-81 «Каменные и

армокаменные конструкции. Норма проектирования», с введением коэффициентов:

кирпичной

кладки при сжатии, усиленной инъецированием раствора в трещины, принимается по

главе СНиП II-22-81 «Каменные и

армокаменные конструкции. Норма проектирования», с введением коэффициентов:

для кладки простенков, столбов и стен с трещинами от силовых воздействий и усиленных инъецированием цементными и цементно-песчаными растворами - 1,1;

то же, при инъецировании цементно-полимерными растворами - 1,3;

то же, при усилении инъецированием полимерными растворами - 1,5;

для кладки стен с одиночными трещинами от неравномерной осадки стен или нарушением связи между совместно работающими стенами и усиленных инъецированием цементно-полимерными и полимерными растворами - 1.

Приложение 3

РЕКОМЕНДАЦИИ ПО РАСЧЕТУ ПРОЧНОСТИ НА СЖАТИЕ ПЛАТФОРМЕННЫХ СТЫКОВ С ИНЪЕКЦИОННОЙ ЗАДЕЛКОЙ ШВОВ

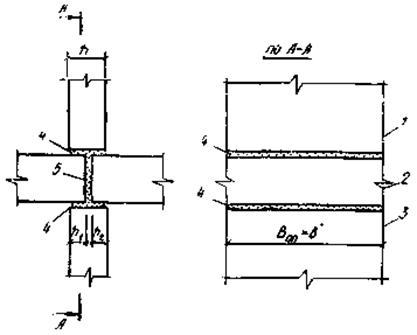

Рис. 6. Платформенные стыки с инъекционной заделкой швов

1 - верхняя стеновая панель; 2 - панель перекрытия; 3 - нижняя стеновая панель; 4 - горизонтальный растворный шов; 5 - вертикальный растворный шов

1. Прочность платформенных стыков с инъекционной заделкой швов (рис. 6) зависит от прочности бетона стыкуемых конструкций, инъекционного раствора и определяется как прочность стыков с обычной заделкой:

![]() (1)

(1)

или в преобразованном к напряжению виде

![]() (2)

(2)

где Rоп - призменная прочность бетона панели (Rпр) с учетом коэффициента условий работы 0,9;

тш - коэффициент, учитывающий влияние прочности и толщины горизонтального растворного шва, определяемый для платформенного опирания панелей (при фиксированной толщине инъецированных растворных швов до 20 мм), как

![]() (3)

(3)

где ![]() - проектная марка по прочности на сжатие инъекционного

раствора в горизонтальных швах;

- проектная марка по прочности на сжатие инъекционного

раствора в горизонтальных швах;

Rоп - проектная марка по прочности на сжатие бетона стеновой панели;

mоп - коэффициент, учитывающий размеры опорных площадок, эксцентриситет продольной силы, определяемый по формуле:

![]() (4)

(4)

_____________

* При инъекционном заполнении шва коэффициент при формуле (5) принимается равным 1.

где те - коэффициент, зависящий от эксцентриситета продольной сжимающей силы относительно центра тяжести стыка;

mе = 1 - 2eоп/h, (5)

где mпер - коэффициент, зависящий от соотношения прочностей на сжатие опорных участков Rоп стеновых панелей и плит перекрытий;

mпер при Rпер ≥ Rоп принимается равным 1, при mпер < Rоп определяется как

mпер = 1 - (1 - Rпер/Rоп)2, (6)

где Rпер - расчетная прочность бетона плиты перекрытия.

Пример. Определим необходимое количество этажей, которое можно смонтировать «насухо» на прокладках в девятиэтажном крупнопанельном доме 135 серии. Панели внутренних стен выполнены из тяжелого бетона класса В-20, толщиной 16 см. Опирание перекрытий платформенное, глубина опирания перекрытий 7 см.

1. По проекту (типовой проект 135-01/1) наиболее нагруженным является шов цокольной панели на отметке - 0,24. Действующие нормативные нагрузки на этом уровне от собственного веса конструкций и ветровой нагрузки, приходящейся на стык, равны:

686,5 кН/м - 345,6 кН/м = 340,9 кН/м,

где 686,5 кН/м - общая эксплуатационная нагрузка здания;

340,9 кН/м - монтажная нагрузка.

От одного этажа здания нагрузка на стык составит (приближенно) 340,9 кН/м:9 = 37,8 кН/м, на 6 м - 227 кН.

2. При монтаже здания на упругих прокладках размером 16×15 см (3 шт. на длине 6 м), нагрузка на одну (центральную) прокладку составит - 113,5 кН.

3. Напряжения в опорной части стены при этом составят:

σ = 113,5 кН:210 см2 = 5,5 МПа.

Принимая бетон стеновой панели класса В-20, определяем Rпр бетона

Rпр = 0,85Rкуб = 21,25 МПа.

При монтаже девятиэтажного дома серии 135-01/1 без раствора насухо на упругих прокладках можно возвести 3 этажа.

Приложение 4

1. Величина податливости сжатию λс платформенных стыков с инъекционной заделкой швов определяется так же, как стыков с обычной заделкой, по формуле

![]() (7)

(7)

где λш - величина податливости сжатию горизонтальных инъекционных растворных швов между панелями (см3/Н).

2. Величину податливости при кратковременном сжатии λш горизонтальных растворных швов при инъекционной заделке стыков рекомендуется принимать равной 0,9×10-3 см3/Н.

3. Величину коэффициента податливости λс для стыков с инъекционной заделкой шва при положительной температуре рекомендуется принимать в среднем 2,2×10-3 см3/Н, а при производстве работ при отрицательной температуре - 5×10-3 см3/Н.

СОДЕРЖАНИЕ