Центральный

ордена Трудового Красного Знамени

научно-исследовательский и проектный институт

типового и экспериментального проектирования жилища

(ЦНИИЭП жилища) Госгражданстроя

РЕКОМЕНДАЦИИ

по отделке лестничных маршей

и площадок декоративными бетонами

Москва Стройиздат 1987

Содержится информация по отделке лицевых рабочих поверхностей лестничных маршей и площадок декоративными бетонами на белом и цветном цементах. Приводятся данные по отделочным материалам и составам, технологическому оборудованию, технологии формования и термообработки изделий, последующей их абразивной обработке.

Для инженерно-технических работников строительных и проектных организаций.

Разработаны ЦНИИЭП жилища Госгражданстроя (инженеры С.К. Ершов и А.И. Чуйко под руководством канд. техн. наук. Л.M. Цуранова).

1. ОТДЕЛОЧНЫЕ МАТЕРИАЛЫ И ТРЕБОВАНИЯ К НИМ

1.1. Для отделки лестничных маршей декоративным бетоном с последующей абразивной обработкой применяются следующие отделочные материалы:

вяжущее - портландцемент серый - ГОСТ 10178-76 с изм.; портландцемент белый - ГОСТ 965-78; портландцемент цветной - ГОСТ 15825-80;

инертные заполнители - декоративный щебень (гранит, мрамор, мраморовидный известняк); песок - из материала крупного заполнителя, отсев декоративного щебня.

Применение кварцевого песка не рекомендуется;

вода - ГОСТ 23732-79.

1.2. Рекомендуемая марка цемента - не ниже М400, марка белого цемента по белизне БЦ-1, БЦ-2.

1.3. Песок из материала крупного декоративного заполнителя должен отвечать требованиям ГОСТ 22856-77 и ГОСТ 8736-77 с изм. В песке не допускаются глинистые и илистые примеси. Модуль крупности песка рекомендуется в пределах 1,8 - 2,2.

1.4. Рекомендуется применять декоративный щебень из естественных каменных материалов - гранита, мрамора и других полирующихся пород. Прочность на сжатие не менее 60 МПа. Крупный заполнитель должен отвечать требованиям ГОСТ 22856-77, ГОСТ 10268-80 и ГОСТ 8267-82.

Рекомендуемая фракция щебня 3 - 10 мм; 5 - 10 мм. Количество других фракций не должно превышать 20 % по массе. Количество глинистых и илистых примесей не должно превышать 2 %.

Температура заполнителя при приготовлении бетона должна быть не ниже +5 °С.

1.5. Контроль за качеством материалов и их испытания осуществляет лаборатория завода.

2. ТРЕБОВАНИЯ К ОТДЕЛОЧНОМУ СЛОЮ ИЗ ДЕКОРАТИВНОГО БЕТОНА

2.1. Отделочный слой из декоративного бетона должен удовлетворять требованиям ГОСТ 9818-85 и ГОСТ 13015.0-83 с изм.

2.2. Поверхность отделочного слоя должна быть равномерно отшлифованной. Глубина сошлифовываемого слоя - от 1/4 до 1/2 минимального диаметра зерен заполнителя.

2.3. На отделочном слое не допускаются такие дефекты, как околы, вырывы, борозды, непрошлифованные участки, масляные пятна. Не допускается отслоение декоративного бетона.

2.4. Цвет и фактура отделочного слоя должны соответствовать утвержденному эталону. Для обеспечения цветовой однотонности рекомендуется при отделке лестничных конструкций одной блок-секции применять материалы одной партии и соблюдать точность их дозирования: воды по массе в пределах 1 %, цемента - 1 %, заполнителей - 2 %. Камневидность фактуры шлифованной поверхности (отношение площади, занятой камнем к общей площади поверхности) должны быть не менее 50 %.

2.5. Марка декоративного бетона должна быть не менее М300, истираемость - не более 0,9 г/см2, водопоглощение - не более 8 %.

3. ТЕХНОЛОГИЯ ОТДЕЛКИ ЛЕСТНИЧНЫХ МАРШЕЙ И ПЛОЩАДОК

Состав декоративной бетонной смеси и ее приготовление

3.1. Лестничные марши и площадки, отделываемые декоративным бетоном, представляют собой двуслойные конструкции, в которых фактурный лицевой слой толщиной 30 - 40 мм монолитно соединен с конструктивным бетоном.

Для изготовления фактурного слоя применяется декоративная бетонная смесь следующего состава (расход дан в кг на 1 м3 бетона) :

|

портландцемент белый или цветной |

320 - 340 |

|

песок из материала крупного заполнителя |

600 - 640 |

|

щебень декоративный максимальной фракции 10 мм |

1350 - 1450 |

Подвижность смеси, определяемая осадкой стандартного конуса, составляет 2 - 4 см.

3.2. Для отделки лестничных маршей при вертикальном способе формования (кроме случая, когда применяется установка, работающая по принципу подвижных щитов) применяется литая декоративная бетонная смесь с осадкой конуса 14 - 18 см. Расход цемента на 1 м3 бетона при этом достигает 380 - 390 кг.

3.3. Приготовление декоративной бетонной смеси осуществляется в специальном отделении (узле) или на посту приготовления фактурных составов.

Наиболее распространена схема размещения отделения (узла) приготовления фактурных составов на отдельном участке, примыкающем к цеху формования наружных стеновых панелей.

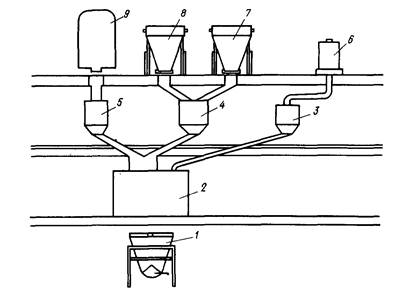

Такой узел, как правило, рассчитывается на высокую производительность, обеспечивающую производство наружных стеновых панелей; он состоит из одной или двух технологических ветвей приготовления декоративных бетонов и растворов. Схема одной технологической ветви узла приготовления декоративной бетонной смеси показана на рис. 1.

Рис. 1. Схема узла приготовления декоративной бетонной смеси

1 - переносной бункер-раздатчик; 2 - бетоносмеситель;

3 -дозатор;

4 - дозатор для инертных заполнителей; 5 - дозатор весовой для цемента;

6 - бак для воды; 7 - бункер для щебня; 8 - бункер для песка; 9 - бункер для

цемента

Узел приготовления оснащен обычно стандартным оборудованием приемными бункерами, весовыми автоматическими дозаторами, бетоносмесителем принудительного действия, бункером для приема бетонной смеси, размещенными на разных уровнях по высоте цеха.

Формование доборных изделий, в том числе лестничных маршей и площадок, как правило, осуществляется в отдельно расположенном по отношению к производству наружных стеновых панелей цехе или пролете. В этих условиях использование действующего узла для обеспечения производства доборных изделий возможно в том случае, если время транспортирования декоративной бетонной смеси к посту укладки ее в форму не будет превышать 20 мин.

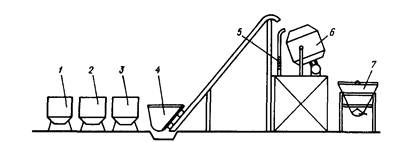

В противном случае рекомендуется схема организации поста приготовления декоративной бетонной смеси непосредственно в пролете формования доборных изделий так, как показано на рис. 2. Эта схема предполагает объемное дозирование составляющих и загрузку их при помощи скипового подъемника в бетоносмеситель, где происходит затворение водой и перемешивание бетонной смеси. Готовая бетонная смесь выгружается в приемный бункер и краном подается на пост укладки ее в форму. Порядок загрузки составляющих следующий: щебень, песок, цемент. Сухая смесь составляющих перемешивается в бетоносмесителе в течение 30 - 60 с, затем происходит затворение ее водой и последующее перемешивание в течение 2 - 3 мин.

Рис. 2. Пост приготовления декоративной бетонной смеси

1 - емкость для цемента; 2 - емкость для песка; 3 -

емкость для декоративной крошки;

4 - скиповый подъемник для загрузки исходных компонентов; 5 - подача воды;

6 - бетоносмеситель; 7 - переносной бункер-бетонораздатчик для приема бетонной

смеси

Технология отделки деталей лестниц при формовании их в вертикальном положении

3.4. В настоящее время на заводах КПД (крупнопанельного домостроения) из числа деталей лестниц в вертикальном положении формируются только лестничные марши, поэтому изложенная ниже технология касается именно этих изделий. В то же время ряд предприятий готовится к переводу на вертикальный способ формования как лестничных маршей, так и площадок. Очевидно, в этом случае для организации производства отделки лестничных площадок декоративным бетоном могут быть использованы технологические принципы, принятые для лестничных маршей.

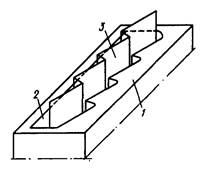

3.5. Основной технологический принцип отделки лестничных маршей декоративным бетоном в вертикальном положении заключается в одновременной укладке конструктивной и декоративной бетонных смесей в полости формы, разделенные специальной диафрагмой (рис. 3). Конструкция разделительной диафрагмы представляет собой стальной лист толщиной 3 мм складчатой формы, копирующий рельеф проступей марша, верхняя торцевая часть которой жестко соединена с траверсой, снабженной петлями для подъема и транспортировки.

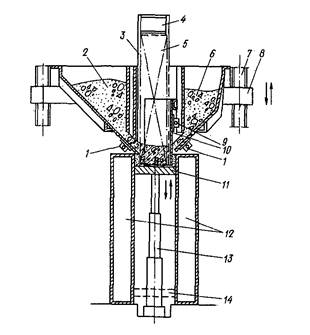

Рис. 3. Формование лестничного марша с отделочным слоем

из декоративного бетона с помощью разделительной диафрагмы

1 - форма; 2 - формовочный отсек; 3 - разделительная диафрагма

Диафрагма устанавливается в полость формы таким образом, чтобы обеспечить получение декоративного лицевого слоя толщиной 30 - 40 мм.

В полости формы, образованные диафрагмой и бортами, укладываются конструктивные и декоративные бетонные смеси. После их виброуплотнения диафрагма из формы извлекается. В процессе извлечения на диафрагму передается вибрация от закрепленных на ней навесных вибраторов. Это снижает усилие извлечения и способствует монолитному соединению конструктивного и декоративного слоев.

Технологические параметры формования лицевого слоя лестничного марша следующие: виброуплотнение бетонной смеси осуществляется навесными вибраторами (ИВ-22) с амплитудой колебаний 0,5 - 0,6 мм и частотой 47 Гц. Время укладки бетонной смеси 50 - 60 с, время ее виброуплотнения равно 60 с. Количество навесных вибраторов на щите формы - 2. Режим термообработки соответствует проектному.

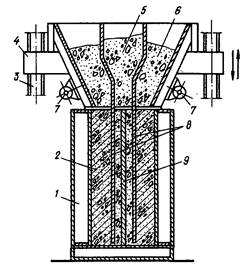

3.6. Отделку лестничных маршей, изготавливаемых в двойных вертикальных формах (преимущественно ЛМ-1), рекомендуется осуществлять на следующей установке (рис. 4). Установка состоит из системы подвижных бункеров для декоративного и конструктивного бетона. Разделительные диафрагмы крепятся на бункере декоративного бетона. При формовании блок подвижных бункеров подводится к форме, диафрагмы опускаются в формовочный отсек и фиксируются на поддоне. Затем при включенных вибраторах осуществляется одновременная укладка декоративной и конструктивной бетонных смесей. После заполнения формы бетонной смесью разделительные диафрагмы извлекаются путем подъема блока бункеров по направляющим (при включенных вибраторах). Вибрация диафрагм способствует монолитному соединению слоев. Технологические параметры формования аналогичны приведенным выше.

Рис. 4. Установка для формования двух изделий с

фактурным споем из декоративного бетона

1 - боковой щит с паровым отсеком; 2 - формовочный

отсек; 3 - направляющие

для движения рамы; 4 - подвижная рама крепления бункера;

5 - бункер декоративного бетона; 6 - бункер конструктивного бетона;

7 - вибраторы; 8 - разделительные диафрагмы; 9 - разделительная перегородка

3.7. При изготовлении изделий из жестких и умеренно подвижных бетонных смесей рекомендуется установка (рис. 5), действующая по принципу подвижных щитов и снабженная неподвижной разделительной диафрагмой. Установка представляет собой кассету, боковые борта которой являются тепловыми щитами. Внутри обоймы из вертикальных бортов движется рама, нижний щит которой является поддоном формы. Рама состоит из верхнего (заглушки) и нижнего (поддона) щитов и торцевых бортов.

Рис. 5. Установка для формования лестничных маршей с отделочным

слоем из декоративного бетона в вертикальном положении

1 - вибраторы вибронасадков; 2 - бункер

конструктивного бетона;

3 - арматурный каркас; 4 - заглушка; 5 - подвижная рама;

6 - бункер декоративного бетона; 7 - направляющие для движения рамы;

8 - подвижная рама крепления блока бункеров; 9 - вибратор диафрагмы;

10 - разделительная диафрагма; 11 - поддон формы; 12 - боковые щиты с

паровыми отсеками; 13 - подъемное устройство; 14 - нижнее положение поддона

формы

Съемная заглушка рамы, откидные и торцевые борта обеспечивают распалубку изделия. Заглушка имеет коробчатое сечение и толщину, достаточную для перекрывания выходного отверстия бункера (25 - 30 см). Вертикальная плоскость заглушки, примыкающая к разделительной диафрагме, копирует складчатую поверхность последней: вертикальная плоскость, перекрывающая течку бункера,- ровная. В заглушке предусмотрены гнезда для монтажных петель изделия и петли для транспортировки рамы краном.

Разделительная диафрагма - складчатая, имеет профиль ступеней лестничного марша и выполнена из листовой стали толщиной 3 мм.

Диафрагма съемная и крепится к бункеру декоративного бетона с таким расчетом, чтобы толщина декоративного отделочного слоя находилась в пределах 30 - 40 мм; она снабжена дополнительным автономным вибратором.

Система бункеров представляет собой жесткую подвижную в вертикальной плоскости конструкцию, включающую бункера декоративного и конструктивного бетона, снабженные вибронасадками, имеющими возможность как поочередного, так и совместного включения для одновременной укладки декоративной и конструктивной бетонной смеси. Ход бункеров по вертикальным направляющим - 1,5 - 1,8 м.

3.8. Формование осуществляется следующим образом:

При раскрытых бортах формы и верхнем положении бункера осуществляется чистка и смазка формы. Затем осуществляете)! сборка формы, подъем рамы со снятой заглушкой в верхнее положение (поддон не доходит до края формы на 10 - 12 см), установка и фиксация на поддоне арматурного каркаса, установка и закрепление заглушки на торцевых бортах рамы.

Затем система бункеров с бетонной смесью в отсеках опускается до касания разделительной диафрагмы находящегося в верхнем положении поддона подвижной рамы (исходное рабочее положение), включаются вибраторы вибронасадков и осуществляется одновременная укладка декоративной и конструктивной бетонных смесей.

В процессе укладки бетона поддон с рамкой постепенно опускается в нижнее положение со скоростью 0,3 - 0,5 м/мин, обеспечивая плотное заполнение формы и монолитное слияние обоих слоев бетонной смеси.

При окончании формования заглушка, опустившаяся до уровня течки бункера, перекрывает поступление конструктивной бетонной смеси. Декоративная бетонная смесь перестает поступать при выключении вибратора вибронасадка. Затем при включенном дополнительном вибраторе осуществляется подъем бункера с разделительной диафрагмой в верхнее положение. Вибрация диафрагмы при извлечении необходима для предотвращения разрыхления в этот момент бетонной смеси и для более качественного ее уплотнения в процессе формования. Параметры виброуплотнения лицевого слоя: амплитуда 0,4 - 0,6 мм, частота 47 - 50 Гц, время уплотнения и укладки бетонной смеси 1 - 1,5 мин.

3.9. Термообработка изделия, находящегося в замкнутой форме, сокращена, осуществляется путем впуска пара в полость тепловой рубашки формы и проводится в жестком режиме в течение 8 - 9 часов (подъем температуры до 85 - 90 °С - 2,5 ч, выдержка при температуре 85 - 90 °С - 4,5 - 5,5 ч, охлаждение - 1 ч).

Для ускорения оборачиваемости установки целесообразна двухстадийная тепловая обработка с использованием камеры дозревания, куда изделие направляется заключенным в извлеченную из формы подвижную раму.

Установка позволяет получать офактуренные в процессе формования изделия с высоким качеством всех поверхностей, включая потолочную, без применения заглаживающих и затирочных устройств. Формовочный процесс высокомеханизирован, снижена трудоемкость изготовления изделий.

3.10. Получение мозаичных поверхностей достигается шлифованием поверхности. При максимальной крупности декоративного щебня 10 мм глубина сошлифовываемого слоя составляет 3 - 4 мм. Изделия шлифуются не позднее чем через 12 ч после термообработки.

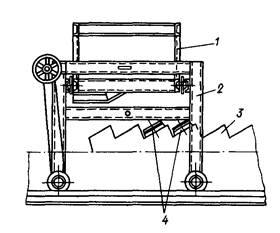

Для абразивной обработки лицевых поверхностей ступеней лестничных маршей используются шлифовально-полировальные коленно-рычажные станки типа РКС-М производства Московского комбината строительных материалов и СМР-30 Ленинаканского завода Строммашина, а также стационарные машины с изменяемым углом наклона головки шпинделя рабочего органа - как пример станок для шлифования лестничного марша 221-00-00 с двумя шлифовальными головками Московского КЖИ-355 (рис. 6).

Рис. 6. Станок для шлифования лестничных маршей с

двумя шлифовальными головками конструкции КЖИ-355

1 - каретка со шлифовальными головками; 2 - самоходный

портал;

3 - обрабатываемое изделие; 4 - шлифовальные головки

Затем система бункеров с бетонной смесью в отсеках опускается до касания разделительной диафрагмы находящегося в верхнем положении поддона подвижной рамы (исходное рабочее положение), включаются вибраторы вибронасадков и осуществляется одновременная укладка декоративной и конструктивной бетонных смесей.

Для обработки лестничных площадок рекомендуется использовать передвижные шлифовальные машины СО-91, либо стационарные СМР-013 производства Ленинаканского завода Строммашина. Технологические параметры шлифования: скорость вращения шпинделя рабочего органа - 500 об/мин, усилие прижатия шлифовальной головки 10 - 80 МПа, производительность обработки 4 - 4,5 м2/ч.

Технология отделки деталей лестниц при формовании их в горизонтальном положении

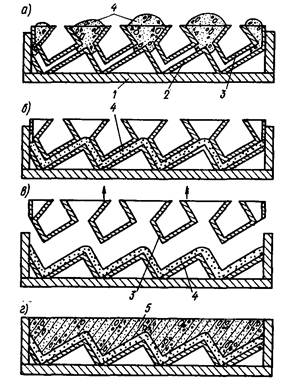

3.11. Технология отделки деталей лестниц декоративным бетоном в горизонтальном положении заключается в следующем: при способе формования фактурным слоем вниз (лестничные марши) - на очищенный и смазанный поддон формы укладывается слой декоративной бетонной смеси подвижностью 2 - 4 см осадки конуса, разравнивается и уплотняется на вибростоле. Затем производится формование по принятой на заводе технологии. При способе формования фактурным слоем вверх (лестничные площадки) - укладку декоративной бетонной смеси производят на отформованный слой конструктивного бетона. Декоративная бетонная смесь разравнивается и уплотняется, а затем - заглаживается заглаживающими устройствами. Параметры виброуплотнения: амплитуда колебаний 0,5 - 0,6 мм, частота 47 - 50 Г ц, длительность вибрации 50 - 60 с. Режим термообработки: 3 + 5,5 + 1 = 9,5 ч при максимальной температуре 80 - 85 °С. После термообработки производится шлифование затвердевшей поверхности декоративного бетона. Параметры шлифования приведены в разд. 4.2.

3.12. При формовании лестничных маршей в горизонтальном положении "лицом вниз" для предотвращения чрезмерного перерасхода декоративной бетонной смеси рекомендуется использовать разработанную в ЦНИИЭП жилища установку, которая позволяет изготавливать изделия с калиброванным фактурным слоем, т.е. слоем постоянной толщины по профилю ступеней. Установка дополняет существующее формовочное оборудование изготовления лестничных маршей и представляет собой специальный съемный вкладыш-слоеобразователь с приемными лотками для декоративной бетонной смеси. Днище вкладыша, копирующее рельеф поддона, после сборки образует с ним формовочную полость калиброванной толщины (30 - 40 мм), заполняемую затем декоративной бетонной смесью. Вкладыш-слоеобразователь представляет собой жесткую конструкцию, обеспечивающую его свободное извлечение после формования фактурного слоя, а также свободное перемещение в пределах технологической линии. Вкладыш устанавливается на форму на резиновых прокладках - амортизаторах, обеспечивающих виброуплотнение декоративного слоя при включенных вибраторах. Крепление вкладыша на бортах формы не исключает его перемещения в вертикальной плоскости в пределах 0,5 - 1 мм во время виброуплотнения декоративной бетонной смеси. Днище вкладыша выполнено из стали толщиной 2 - 3 мм. На днище смонтированы приемные бункера коробчатого сечения, объем которых обеспечивает полное заполнение формовочной полости, образуемой днищем и поддоном формы. Стенки бункеров выполняются из стали также толщиной 2 - 3 мм.

При отсутствии виброплощадки на посту укладки фактурной смеси для уплотнения ее на вкладыше могут быть установлены навесные вибраторы. В этих целях рекомендуются навесные вибраторы типа ИВ-22 в количестве 2-х штук (1 вибратор на 1,5 м длины изделия). Мощность вибратора - 0,8 кВт, частота 47 Гц, амплитуда колебаний 0,5 - 0,6 мм.

3.13. Формование осуществляется следующим образом (схема на рис. 7). При раскрытых бортах осуществляется чистка и смазка формы. Затем осуществляется сборка формы и установка в нее вкладыша-слоеобразователя. Вкладыш устанавливается опорными кронштейнами с амортизирующими прокладками на борта формы с расчетом образования зазора между днищем и поддоном формы шириной 30 - 40 мм.

Рис. 7. Технологическая схема производства лестничных маршей с

калиброванным

фактурным слоем из декоративного бетона в горизонтальном положении

а - укладка

декоративного бетона в загрузочные лотки установленного в форме

рельефообразователя;

б - получение после виброуплотнения калиброванного фактурного слоя; в

- извлечение

рельефообразователя из формы после технологического интервала выдержки; г

- отформованное

изделие с уложенным и уплотненным бетоном конструктивного слоя; 1 - форма; 2 -

рельефный поддон;

3 - накладной рельефообразователь с приемными лотками для декоративного бетона;

4 - фактурный бетон; 5 - конструктивный бетон

После закрепления опорных кронштейнов на бортах формы в приемные лотки вкладыша подается декоративная бетонная смесь (рис. 7, а). При включенной вибрации декоративная бетонная смесь заполняет полость и уплотняется (рис. 7, б). Время виброуплотнения - 50 - 70 с. Далее отформованный декоративный слой выдерживается под днищем вкладыша в течение 30 мин для набора бетоном начальной прочности, необходимой для сохранности слоя при дальнейших технологических операциях.

После выдержки вкладыш извлекается из формы (рис. 7, в) и производится армирование и укладка бетона конструктивного слоя (рис. 7, г). Дальнейшие операции выполняются в соответствии с принятым технологическим регламентом. Термообработка изделия производится в общей камере при температуре 80 - 85 °С.

Рекомендуемая технология позволяет существенно сократить объем декоративного бетона в изделии, обеспечивая значительную экономию дорогих цветных цементов и заполнителей. Надежность сцепления декоративного и конструктивного слоев изделия обеспечивается за счет их монолитного соединения. Экспериментально доказано, что дефекты в зоне контакта слоев отсутствуют.

Абразивная обработка проступей осуществляется по технологии, аналогичной приведенной в п. 3.10 настоящих Рекомендаций.

3.14. При изготовлении лестничных площадок с фактурным слоем при вертикальном способе формования рекомендации по укладке декоративной бетонной смеси аналогичны рекомендациям п. 3.5.

При изготовлении в горизонтальном положении в зависимости от метода формования - "лицом вниз" либо "лицом вверх" - декоративная бетонная смесь укладывается слоем 30 - 40 мм непосредственно на поддон формы с последующей виброобработкой, установкой арматурного каркаса и укладкой слоя конструктивного бетона, либо поверх слоя уплотненного конструктивного бетона при последующем виброуплотнении.

Рекомендации по прочности декоративного бетона аналогичны п. 2.5, по абразивной обработке - п. 3.10.

Для достижения качественной однородной поверхности при абразивной обработке не рекомендуется установка монтажных петель на лицевой поверхности изделия. Целесообразно применение беспетлевого подъема и монтажа изделий.

3.15. Как вариант отделки лестничных площадок, формуемых в горизонтальном положении, возможно применение декоративной бетонной плитки с достаточной прочностью поверхности. Декоративная бетонная облицовочная плитка для данного случая представляет собой одно- либо двуслойную конструкцию преимущественно прямоугольной формы с линейными размерами в плане от 200 до 500 мм толщиной 35 ± 5 мм и отделанной, преимущественно шлифованной лицевой поверхностью.

Применять плиты с размерами менее 200 мм нецелесообразно с технологической точки зрения - увеличивается трудоемкость раскладки и количество швов в получаемом покрытии. Максимальные размеры ограничиваются допустимым весом плит.

Наиболее приемлемым вариантом является использование одного модуля плитки с заполнением свободных полей доборными элементами либо за счет организации компенсационных неотделываемых участков у кромок и проемов изделий.

В отдельных случаях может быть предусмотрено применение плит различной конфигурации, а также разных цветов, что дает возможность вариантного набора различных геометрических и цветовых композиций.

4. КОНТРОЛЬ КАЧЕСТВА, РЕМОНТ ФАКТУРНОГО СЛОЯ, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ ИЗДЕЛИЙ

4.1. Качество отделки контролируется ОТК. Внешний вид изделия (цвет, фактура) должен соответствовать утвержденному эталону. На поверхности изделия не должно быть высолов, цветовых и масляных пятен, а также отслоений декоративного покрытия. На мозаичной поверхности не должно быть непрошлифованных участков. Качество поверхности должно соответствовать требованиям ГОСТ 9818.0-85 и ГОСТ 13015.0-83 с изм.

Контроль за качеством приготовления бетонной смеси, испытание образцов отделочного слоя на прочность при сжатии, истираемость и водопоглощение осуществляется лабораторией завода в соответствии с ГОСТ 7473-76, 10180-78, 13087-81, 12730.3-78. Контроль за производством осуществляется сменным мастером.

4.2. Наиболее распространенными дефектами декоративной поверхности являются крупные поры, раковины и околы. Поры и раковины затираются полимерцементным раствором следующего состава: цемент лесок :полимерная добавка: вода - 1:1,5:0,2:0,5. Околы устраняются следующим образом: приготавливается бетонная смесь, аналогичная по составу бетону фактурного слоя изделия, поверхность окола увлажняется, бетонная смесь укладывается на поврежденный участок и затирается. После твердения бетона поверхность отремонтированного участка доводится (шлифуется) вручную.

4.3. При хранении изделий на складе готовой продукции и транспортировании необходимо предохранять поверхности от повреждений. С этой целью используются деревянные прокладки, устраняющие контактирование изделий друг с другом.

СОДЕРЖАНИЕ