ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

РОССИЙСКИЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

ТРУБНОЙ ПРОМЫШЛЕННОСТИ

РосНИТИ

|

СОГЛАСОВАНО: |

|

УТВЕРЖДАЮ: |

|

|

|

|

|

Госгортехнадзор России |

|

Генеральный директор |

|

Начальник Управления |

|

ОАО «РосНИТИ» |

|

В.С. Котельников |

|

___________ И.Ю. Пышминцев |

|

Письмо № 12-06/574 |

|

01.09.2002 г. |

МЕТОДИКА

технического освидетельствования стальных бесшовных баллонов

малой и средней вместимости на рабочее давление до 19,6 МПа,

изготовленных по ГОСТ

949-73

МТО 14-3Р-001-2002

Держатель подлинника: ОАО «РосНИТИ»

Дата введения: 01.09.2002 года

Челябинск - 2002

|

|

РАЗРАБОТАНО: |

|

|

Главный специалист |

|

|

по баллонам ОАО «РосНИТИ» |

|

|

________________ А.И. Губин |

|

|

01.09.2002 г. |

Разработано: ОАО «Российский научно-исследовательский институт трубной промышленности» - ОАО «РосНИТИ»

454139, г. Челябинск, ул. Новороссийская, 30

тел./факс (351) 734-70-60

Исполнители: к.т.н. А.И. Губин, н.с. Н.П. Куравина

тел./факс (351) 734-72-76

Согласовано: Федеральным горным и промышленным надзором России - Госгортехнадзором России. В настоящее время - Федеральная служба по экологическому, технологическому и атомному надзору России (Ростехнадзор)

Письмо № 12-06/456 от 06.09.2002 г. (приложение Д);

Письмо № 12-06/574 от 23.06.2003 г. (приложение Е).

Согласовано: Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны» 01.09.2002 г.

Утверждено: Специализированной научно-исследовательской организацией ОАО «РосНИТИ».

Проведена экспертиза:

ОАО «НИИХИММАШ»;

ОАО «Гипрокислород»;

ФГУП «ВНИИАвтогенмаш»;

МНПППГ «ИГМА».

СОДЕРЖАНИЕ

Настоящая методика распространяется на стальные бесшовные баллоны малой (до 12 л) и средней (от 20 до 50 л) вместимости на рабочее давление до 19,6 МПа, изготовленные по ГОСТ 949, предназначенные для транспортирования, хранения и использования сжатых, сжиженных и растворенных газов.

Методика определяет порядок проведения, перечень и последовательность операций технического освидетельствования, сроки службы, нормы браковки и требования к ремонту баллонов.

Термины и соответствующие определения, которые применены в настоящей методике, приведены в приложении Ж.

1 Общие положения

1.1 Методика разработана в соответствии с требованиями ПБ 03-576 и ГОСТ 949.

1.2 Целью проведения технического освидетельствования является контроль технического состояния баллона, определение соответствия его требованиям ПБ 03-576, ГОСТ 949 и определение возможности его дальнейшей эксплуатации.

1.3 Освидетельствование баллонов должно проводиться на наполнительной станции или испытательном пункте, имеющем разрешение органов Ростехнадзора на выполнение этих работ.

1.4 Организация, производящая освидетельствование и ремонт баллонов, должна иметь:

- производственные помещения и технические средства, обеспечивающие возможность качественного проведения освидетельствования и ремонта;

- приказ о назначении в организации лиц, ответственных за проведение освидетельствования из числа специалистов, имеющих соответствующую подготовку;

- настоящую методику технического освидетельствования баллонов;

- инструкции по проведению технического освидетельствования и ремонта баллонов, составленные в соответствии с настоящей методикой и утвержденные руководителем организации;

- клеймо с соответствующим шифром, присвоенное данной организации и зарегистрированное в органах Ростехнадзора.

1.5 К работам по техническому освидетельствованию и ремонту баллонов могут быть допущены лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные по соответствующей программе и аттестованные.

1.6 Настоящая методика обязательна для исполнения должностными лицами, специалистами, ответственными за эксплуатацию и проведение технического освидетельствования баллонов, работниками, занятыми эксплуатацией и техническим освидетельствованием баллонов. Лица, допустившие нарушение требований настоящей методики, несут ответственность в соответствии с действующим законодательством.

2 Приемка баллонов в ремонт и техническое освидетельствование

2.1 В ремонт и техническое освидетельствование должны быть направлены баллоны, которые имеют:

- истекший срок периодического освидетельствования;

- неисправность запорной арматуры (далее по тексту - вентилей);

- нарушенную герметичность соединения баллон-вентиль;

- неисправность или отсутствие кольца на горловине (баллоны средней вместимости);

- неисправность или отсутствие башмака (баллоны средней вместимости);

- окраску или надпись, не соответствующие таблице 17 ПБ 03-576 (приложение А таблица А.1), или утрату окраски на поверхности более 10 %.

(Изменена редакция, Изм. № 1).

2.2 Освидетельствованию не подлежат баллоны, у которых отсутствует хотя бы одно из следующих, установленных ПБ 03-576 и ГОСТ 949, паспортных данных:

- товарный знак изготовителя;

- номер баллона;

- фактическая масса порожнего баллона, кг;

- дата (месяц, год) изготовления и год следующего освидетельствования;

- рабочее давление Р, МПа;

- пробное давление Рпр (П), МПа;

- вместимость баллона, л; для баллонов до 12 л включительно - номинальная, от 20 до 50 л - фактическая;

- клеймо ОТК изготовителя круглой формы диаметром 10 мм;

- вид термообработки (N, U); N - нормализация для баллонов, изготовленных из углеродистых сталей, U - закалка с отпуском для баллонов, изготовленных из легированных сталей.

2.3 Технология и правила безопасности проведения ремонтных работ, связанных с неисправностью вентиля, кольца горловины, башмака, должны быть описаны в инструкциях, утвержденных руководителем организации, выполняющей эти работы.

2.4 Выбракованные при освидетельствовании баллоны, должны быть приведены в негодность путем нанесения насечек на резьбу горловины или сверления отверстия в корпусе и списаны в установленном порядке.

2.5 Сроки проведения освидетельствования, а также сроки проверки пористой массы баллонов для ацетилена, должны быть указаны в паспортной таблице на каждом баллоне.

2.6 Периодичность технического освидетельствования баллонов малой и средней вместимости, изготовленных по ГОСТ 949, указана в таблице 1.

|

№ |

Наименование |

Периодичность технического освидетельствования |

|

1 |

Баллоны, находящиеся в эксплуатации для наполнения газами, вызывающими разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью: |

|

|

|

- не более 0,1 мм/год |

5 лет |

|

|

- более 0,1 мм/год |

2 года |

|

2 |

Баллоны для ацетилена |

5 лет |

|

3 |

Баллоны для сжатого газа, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены: |

|

|

|

- изготовленные из легированных сталей |

5 лет |

|

|

- изготовленные из углеродистых сталей |

3 года |

|

Примечание - Газы, вызывающие коррозию металла баллона со скоростью: - не более 0,1 мм/год - азот, аргон, водород, воздух, гелий, кислород, углекислота и другие; - более 0,1 мм/год - хлор, фосген, сероводород, сернистый ангидрид, хлористый водород, хлористый метил и другие. (Введено дополнительно, Изм. № 1). |

||

2.7 Состояние пористой массы в баллонах для ацетилена должно проверяться на наполнительных станциях не реже чем через 2 года.

2.8 Срок службы баллонов малой и средней вместимости, изготовленных по ГОСТ 949, указан в таблице 2.

2.9 Для ацетиленовых баллонов, а также баллонов, изготовленных по техническим условиям, дополняющим или уточняющим ГОСТ 949, может быть установлен другой срок службы, но не более указанного в таблице 2.

Таблица 2 (Изменена редакция, Изм. № 1)

|

№ |

Наименование |

Срок службы, не более |

|

1 |

Баллоны, находящиеся в эксплуатации для наполнения газами, вызывающими разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью: |

|

|

|

- не более 0,1 мм/год |

40 лет |

|

|

- более 0,1 мм/год |

20 лет |

|

2 |

Баллоны для ацетилена |

40 лет |

|

3 |

Баллоны для сжатого газа, предназначенные для обеспечения топливом двигателей транспортных средств, на которые они установлены: |

|

|

|

- изготовленные из легированных сталей |

20 лет |

|

|

- изготовленные из углеродистых сталей |

15 лет |

2.10 После окончания срока службы баллон должен быть выбракован.

3 Техническое освидетельствование баллонов за исключением баллонов для ацетилена

3.1 Перечень и последовательность технологических операций

3.1.1 Техническое освидетельствование баллонов должно состоять из следующих последовательных операций:

- подготовка баллонов;

- осмотр наружной и внутренней поверхностей баллонов;

- проверка массы и вместимости баллонов;

- гидравлическое испытание баллонов;

- установка вентилей;

- клеймение баллонов;

- окраска и сушка баллонов;

- оформление результатов технического освидетельствования.

Проверка массы и вместимости баллонов до 12 л включительно не проводится.

3.1.2 Баллоны, работающие под давлением газов 1-го и 2-го классов опасности по ГОСТ 12.1.007, а также баллоны, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены, после установки вентилей должны быть подвергнуты пневматическому испытанию на герметичность.

3.2 Подготовка баллонов

3.2.1 Баллоны, поступившие на участок освидетельствования, должны быть освобождены от газа.

3.2.2 Демонтаж вентилей производят после освобождения баллонов от газа.

3.2.3 Баллоны с неисправными вентилями, из которых невозможно выпустить газ должны быть переданы на специально оборудованный пост, где демонтаж вентилей производят по инструкции, утвержденной руководителем организации, проводящей освидетельствование. Инструкция должна быть разработана в соответствии с требованиями методических указаний «Выпуск газа из баллонов с неисправным вентилем» МТУ 14-3P-003-2005, разработанных ОАО «РосНИТИ» и согласованных Ростехнадзором.

(Измененная редакция, Изм. № 3).

3.2.4 Демонтированные вентили проверяют на специально оборудованных постах по инструкции, утвержденной руководителем организации, проводящей освидетельствование. Исправные вентили передают для дальнейшего использования, неисправные отправляют в ремонт или бракуют.

3.2.5 Баллоны, работающие под давлением газов 1-го и 2-го классов опасности по ГОСТ 12.1.007, после демонтажа вентилей должны быть подвергнуты нейтрализации или дегазации по инструкции, утвержденной руководителем организации, проводящей освидетельствование.

Баллоны, работающие под давлением горючих газов, должны быть пропарены паром давлением не менее 0,04 МПа или промыты горячей водой с температурой не менее 70 °С.

Баллоны для кислорода должны быть продуты воздухом.

3.2.6 Наружная и внутренняя поверхности баллонов, освобожденных от вентилей, должны быть очищены от грязи, продуктов коррозии, промыты водой. Жирные и масляные пятна должны быть удалены с помощью растворителя. Резьба горловины баллонов должна быть очищена металлической щеткой или метчиком.

На наружной и внутренней поверхностях баллонов, передаваемых для осмотра, не допускается наличие жирных и масляных пятен, грязи, продуктов коррозии.

3.3 Осмотр наружной и внутренней поверхностей баллонов

3.3.1 Осмотр наружной и внутренней поверхностей проводят с целью выявления дефектов, снижающих прочность баллонов, и выявления отклонений от требований ПБ 03-576 и ГОСТ 949.

3.3.2 Осмотру подвергают 100 % наружной и внутренней поверхностей, резьбу горловины баллона.

3.3.3 При осмотре наружной поверхности баллона используют лупы до 20-кратного увеличения. Для определения размеров выявленных дефектов используют универсальные измерительные инструменты - штангенциркули по ГОСТ 166, штангенглубиномеры по ГОСТ 162 и др.

Погрешность измерений должна быть не более 0,1 мм.

Осмотр проводят в соответствии с требованиями РД 03-606.

3.3.4 При осмотре внутренней поверхности используют освещение электрической лампой напряжением не более 12 В, которую вводят в баллон, или эндоскоп.

3.3.5 Баллон, на поверхностях которого выявлены трещины, плены, раковины, должен быть выбракован.

Баллон, на поверхностях которого выявлены вмятины, риски, коррозионные повреждения и другие дефекты глубиной более 10 % от номинальной толщины стенки, должен быть выбракован.

Значения номинальной толщины стенки в зависимости от вида баллона соответствуют таблице 1 ГОСТ 949 и приведены в таблице 3.

Баллон, резьба горловины которого имеет надрывы, выщербления или износ, должен быть выбракован.

Износ резьбы горловины контролируют калибрами по ГОСТ 24998.

Допускается производить ремонт резьбы горловины баллона по технологии, разработанной ОАО «РосНИТИ».

3.3.6 На верхней сферической части баллона должны быть выбиты и отчетливо видны паспортные данные, указанные в 2.2.

На баллонах вместимостью до 5 л или толщиной стенки менее 5 мм паспортные данные могут быть выбиты на пластине, припаянной к баллону, или нанесены краской.

Баллон, у которого отсутствует хотя бы одно из паспортных данных, должен быть выбракован.

|

Вместимость |

Диаметр |

Толщина стенки баллонов, мм, не менее |

||||

|

баллона, л |

цилиндр, части, мм |

из углеродистой стали |

из легированной стали |

|||

|

на давление, МПа |

||||||

|

9,8 |

14,7 |

19,6 |

14,7 |

19,6 |

||

|

0,4 |

70 |

1,6 |

2,2 |

2,9 |

1,6 |

1,9 |

|

0,7 |

||||||

|

1,0 |

89 |

1,9 |

2,8 |

3,6 |

1,9 |

2,5 |

|

1,3 |

||||||

|

2,0 |

||||||

|

2,0 |

108 |

2,4 |

3,4 |

4,4 |

2,4 |

3,0 |

|

3,0 |

||||||

|

3,0 |

140 |

3,1 |

4,4 |

5,7 |

3,1 |

3,9 |

|

4,0 |

||||||

|

5,0 |

||||||

|

6,0 |

||||||

|

7,0 |

||||||

|

8,0 |

||||||

|

10,0 |

||||||

|

12,0 |

||||||

|

20,0 |

219 |

5,2 |

6,8 |

8,9 |

5,2 |

6,0 |

|

25,0 |

||||||

|

32,0 |

||||||

|

40,0 |

||||||

|

50,0 |

||||||

3.3.7 Наружная поверхность баллона должна быть окрашена в соответствии с таблицей 17 ПБ 03-576 (приложение А таблица А.1).

3.3.8 При осмотре баллона проверяется исправность и надежность крепления кольца горловины и башмака.

3.3.9 Баллон с неисправным или ослабленным кольцом на горловине допускается к дальнейшему освидетельствованию после закрепления кольца или его замены.

Закрепление ослабленных или насадка новых колец производится зачеканкой вручную или раздачей торцевой поверхности горловины кольцевым пуансоном на прессе силой от 500 до 600 кН по инструкции, утвержденной руководителем организации, проводящей освидетельствование. Глубина вдавливания пуансона в металл горловины баллона от 1 до 2 мм.

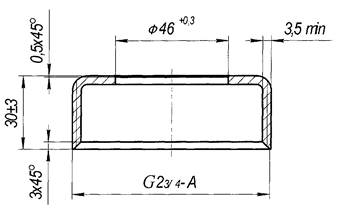

Эскиз кольца горловины приведен на рисунке Б.1 приложения Б.

3.3.10 Баллон с косой или слабой насадкой башмака или неисправным башмаком допускается к дальнейшему освидетельствованию после перенасадки башмака по инструкции, утвержденной руководителем организации, проводящей освидетельствование.

Неисправный башмак снимают с баллона на прессе или сбивают вручную.

Насадку башмака производят на горизонтальном прессе силой от 800 до 1000 кН. Заготовку башмака предварительно нагревают до температуры от 900 до 1000 °С.

Заготовку башмака вырезают из бракованных баллонов или труб диаметром 219 мм с толщиной стенки от 5,2 до 8,9 мм по ГОСТ 8732. Длина заготовки 125+5 мм.

Башмак должен быть плотно насажен на баллон с зазором между опорной плоскостью башмака и днищем баллона не менее 10 мм. На торце опорной поверхности башмака должен быть сформирован квадрат.

Допускается перекос опорной плоскости башмака относительно нормали к образующей корпуса баллона не более 7 мм на ширине башмака.

(Изменена редакция, Изм. № 1).

3.3.11 Производить ремонт башмака или кольца горловины разрешается только после выпуска газа, демонтажа вентиля и соответствующей дегазации баллона.

3.3.12 Баллон с неотремонтированным кольцом или башмаком к дальнейшему освидетельствованию не допускается и при невозможности ремонта должен быть выбракован.

3.4 Проверка массы и вместимости

3.4.1 Проверка массы и вместимости производится у баллонов вместимостью более 12 л.

3.4.2 Проверка массы и вместимости производится с целью определения величины уменьшения массы или увеличения вместимости баллона относительно их первоначальных значений, указанных в паспортной таблице, за счет разрушения или физико-химического превращения металла (коррозии и т.п.).

3.4.3 Определение массы производят взвешиванием пустого баллона с точностью до 0,2 кг.

3.4.4 Определение вместимости производят взвешиванием, по разности масс пустого и наполненного водой баллона, и последующего расчета объема воды. Наполнение баллона водой производят до нижних витков резьбы горловины. Температура воды, используемой для определения вместимости, должна быть (20 ± 5) °С. При использовании воды с температурой выше указанной, ее объем определяют с учетом температурного расширения, т.е. умножают на температурный коэффициент. Значения коэффициентов в зависимости от температуры воды приведены в таблице 4.

Таблица 4 - Температурные коэффициенты

|

Температура воды, °С |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

Коэффициент |

1,0043 |

1,0078 |

1,0121 |

1,0171 |

1,0228 |

1,0292 |

1,0361 |

3.4.5 При уменьшении массы на 7,5 % и более, а также увеличении вместимости более чем на 1 %, баллон должен быть выбракован.

(Измененная редакция, Изм. № 1).

Примечание - На баллонах, изготовленных до 01.01.89 г., указана номинальная вместимость (примечание к пункту 5.1 ГОСТ 949), следовательно, у баллонов, в паспортной таблице которых указана дата изготовления ранее января 1989 года (т.е. по декабрь 1988 года включительно), проводить проверку вместимости не требуется. У этих баллонов следует проверять только массу. При уменьшении массы на 7,5 % и более баллон должен быть выбракован.

(Введено дополнительно, Изм. № 2).

3.5 Гидравлическое испытание баллонов

3.5.1 Гидравлическое испытание проводят с целью проверки прочности баллонов.

3.5.2. Баллон нагружают пробным гидравлическим давлением равным полуторному рабочему со скоростью не более 1,0 МПа/с. Температура воды, используемой при гидроиспытании должна быть от 5 до 40 °С. Разность температур стенки баллона и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности баллона. При заполнении баллона водой воздух из него должен быть удален полностью.

3.5.3 Давление при гидроиспытании контролируют двумя манометрами одного типа, предела измерения, класса точности не ниже 1,5 и одинаковой цены деления шкалы.

3.5.4 Время выдержки баллона под пробным давлением должно быть не менее 1 мин. В течение этого времени падение давления в баллоне не допускается.

После выдержки давление в баллоне снижают до рабочего и производят осмотр наружной поверхности.

3.5.5 Баллон считают выдержавшим гидроиспытание, если не обнаружено течи, трещин, слезок, потения, видимых остаточных деформаций, а также падения давления по манометрам.

3.5.6 Внутренняя поверхность баллона, выдержавшего гидроиспытание, должна быть осушена горячим сухим воздухом. Наличие влаги в баллоне не допускается.

Баллон, не выдержавший гидроиспытание, должен быть выбракован.

3.6 Установка вентилей

3.6.1 На поверхностях баллонов, передаваемых для установки вентилей, не допускается наличие влаги, грязи, жирных и масляных пятен.

3.6.2 Боковые штуцеры вентилей для баллонов, предназначенных для водорода и других горючих газов, должны иметь левую резьбу, а для кислорода и других негорючих газов - правую. Материалы корпуса вентилей баллонов и направление резьбы бокового штуцера, установленные приложением ГОСТ 949, приведены в таблице В.1 приложения В.

(Изм. ред., Изм. № 1).

3.6.3 Баллоны и вентили, предназначенные для кислорода и водорода, должны быть обезжирены по инструкции, утвержденной руководителем организации, проводящей освидетельствование.

(Изм. ред., Изм. № 1).

После обезжиривания баллоны и вентили должны быть просушены и продуты азотом или воздухом до полного исчезновения запаха растворителя.

3.6.4 Установка вентилей должна проводиться с применением уплотнителя по инструкции, утвержденной руководителем организации, проводящей освидетельствование.

3.6.5 Для кислородных баллонов должен применяться уплотнитель, загорание которого в кислороде исключено. Не допускается использование уплотнителя с наличием жира или масла.

3.6.6 В качестве уплотнителя при установке вентилей из латуни применяют свинцовый глет по ГОСТ 5539 или свинцовый сурик по ГОСТ 19151, разведенные натуральной олифой по ГОСТ 7931, или смесь жидкого стекла по ГОСТ 13078 и мела по ГОСТ 8253 в соотношении 1:1.

Применение свинцового глета или сурика в качестве уплотнителя на баллонах, предназначенных под газы для пищевой промышленности, медицины, дыхательных аппаратов, не допускается.

При установке стальных вентилей в качестве уплотнителя применяют графитовую смазку - графит, разведенный натуральной олифой.

При установке вентилей на баллоны для любых газов, кроме фтора, допускается применять в качестве уплотнителя ленту ФУМ по ТУ 6-05-1388.

(Изменена редакция, Изм. № 1).

3.6.7 Момент силы затяжки, обеспечивающий герметичность резьбового соединения баллон-вентиль, должен соответствовать: для резьбы W19,2 - 200 - 250 Нм, для резьбы W27,8 - 300 - 400 Нм.

На вентиле, установленном в горловину баллона, должно оставаться от 2 до 5 запасных ниток резьбы над торцом горловины.

3.6.8 Герметичность соединения баллон-вентиль должна быть проверена омыливанием при рабочем давлении или пневмоиспытанием.

3.7 Пневматическое испытание баллонов

3.7.1 Пневматическое испытание баллонов, работающих под давлением вредных газов 1-го и 2-го классов опасности по ГОСТ 12.1.007, и баллонов, предназначенных для обеспечения топливом двигателей транспортных средств, проводится с целью проверки герметичности.

3.7.2 Баллон с установленным вентилем погружают в ванну с водой и заполняют его сухим чистым воздухом или инертным газом до рабочего давления. Уровень воды над баллоном должен быть от 20 до 40 мм. Время выдержки баллона под рабочим давлением должно быть не менее 1 мин.

3.7.3 При испытании давление в баллоне должно контролироваться двумя манометрами одного типа, предела измерения, класса точности не ниже 1,5 и одинаковой цены деления шкалы. Падение давления в баллоне за время выдержки не допускается.

3.7.4 Баллон считают выдержавшим испытание на герметичность, если на поверхности воды не обнаружено пузырьков воздуха.

3.7.5 При выявлении негерметичности в резьбовом соединении баллон-вентиль допускается подтягивать вентиль на угол не более 90°, предварительно сбросив давление в баллоне до атмосферного, или произвести замену вентиля, после чего повторно испытать баллон на герметичность.

3.7.6 При выявлении негерметичности в вентиле следует произвести его замену и повторно испытать баллон на герметичность.

3.7.7 При выявлении негерметичности в корпусе баллона, а также невозможности устранения негерметичности в резьбовом соединении баллон-вентиль, баллон должен быть выбракован.

3.7.8 Баллоны, выдержавшие пневмоиспытание, должны быть высушены и направлены на клеймение.

3.8 Клеймение баллонов

3.8.1 При удовлетворительных результатах освидетельствования, организация, выполнявшая его, выбивает на корпусе баллона одной строкой свое клеймо, дату проведенного и следующего освидетельствования.

3.9 Окраска и сушка баллонов

3.9.1 При неудовлетворительном покрытии наружная поверхность баллона должна быть окрашена масляной, эмалевой или нитрокраской в соответствии с приложением А.

3.9.2 Окраска баллонов, находящихся под давлением, запрещается.

3.9.3 Окрашенные баллоны должны находиться на участке освидетельствования до полного высыхания нанесенного покрытия.

3.10 Оформление результатов технического освидетельствования

3.10.1 Лицо, проводившее освидетельствование, записывает его результаты в журнал испытаний.

3.10.2 В журнал испытаний должны быть занесены следующие сведения:

- номер баллона;

- товарный знак изготовителя;

- дата (месяц, год) изготовления;

- дата проведенного и следующего освидетельствования;

- масса, выбитая на баллоне, кг;

- масса, установленная при освидетельствовании (для баллонов средней вместимости), кг;

- вместимость, выбитая на баллоне, л;

- вместимость, установленная при освидетельствовании (для баллонов средней вместимости), л;

- рабочее давление, МПа;

- пробное давление, МПа;

- отметка о пригодности баллона;

- подпись лица, проводившего освидетельствование.

4 Техническое освидетельствование баллонов для ацетилена

4.1 Перечень и последовательность технологических операций

4.1.1 Техническое освидетельствование баллонов для ацетилена должно состоять из следующих последовательных операций:

- подготовка баллонов;

- осмотр наружной поверхности баллонов;

- проверка пористой массы;

- пневматическое испытание баллонов;

- клеймение баллонов;

- окраска и сушка баллонов;

- оформление результатов технического освидетельствования.

4.2 Подготовка баллонов

4.2.1 Баллоны, поступившие на участок освидетельствования, должны быть освобождены от ацетилена.

4.2.2 Наружная поверхность освобожденных от газа баллонов должна быть очищена от грязи, продуктов коррозии, жирных и масляных пятен, вымыта водой.

4.3 Осмотр наружной поверхности баллонов

4.3.1 Осмотр наружной поверхности, выбраковка и ремонт баллонов должны проводиться в соответствии с 3.3.

4.3.2 В паспортной таблице на сферической части корпуса баллона для ацетилена дополнительно к указанным в 2.2 клеймам должны быть выбиты следующие сведения:

- товарный знак организации, проводившей наполнение баллона пористой массой и растворителем;

- масса баллона без колпака, но с пористой массой, растворителем, башмаком, кольцом, вентилем, с точностью до 0,1 кг, кг;

- дата (месяц, год) наполнения баллона пористой массой, растворителем.

Баллон, у которого отсутствует хотя бы одно из паспортных данных, должен быть выбракован.

4.4 Проверка пористой массы

4.4.1 Проверка пористой массы должна проводиться по инструкции, утвержденной руководителем организации, проводящей освидетельствование.

4.4.2 При удовлетворительном состоянии пористой массы на баллоне должны быть выбиты:

- год и месяц проверки пористой массы;

- клеймо организации;

- клеймо организации;

- клеймо, удостоверяющее проверку пористой массы, диаметром 12 мм с изображением букв Пм.

4.5 Пневматическое испытание баллонов

4.5.1 Баллон, наполненный пористой массой и растворителем, погружают в ванну с водой на глубину 1 м и наполняют чистым азотом до давления 3,5 МПа. Чистота азота должна быть не менее 97 % по объему.

4.5.2 Время выдержки баллона под давлением должно быть не менее 2 мин. Падение давления по манометрам за это время не допускается.

4.5.3 Баллон считают выдержавшим испытание на герметичность, если на поверхности воды не обнаружено пузырьков воздуха.

4.5.4 При выявлении негерметичности в резьбовом соединении баллон-вентиль допускается подтягивать вентиль на угол не более 90°, предварительно сбросив давление в баллоне до атмосферного, или произвести замену вентиля, после чего повторно испытать баллон на герметичность.

4.5.5 При выявлении негерметичности в вентиле необходимо произвести его замену и повторно испытать баллон на герметичность.

4.5.6 При выявлении негерметичности в корпусе баллона, а также невозможности устранения негерметичности в соединении баллон-вентиль, баллон должен быть выбракован.

4.6 Клеймение баллонов

4.6.1 При удовлетворительных результатах организация, проводившая освидетельствование, выбивает на баллоне одной строкой свое клеймо, дату проведенного и следующего освидетельствования.

4.7 Окраска и сушка баллонов

4.7.1 При неудовлетворительном покрытии наружная поверхность баллона должна быть окрашена масляной, эмалевой или нитрокраской белого цвета. На цилиндрической части корпуса баллона должна быть нанесена надпись красного цвета «Ацетилен».

4.7.2 Окрашенные баллоны должны находиться на участке до полного высыхания нанесенного покрытия.

4.7.3 Окраска находящихся под давлением баллонов запрещается.

4.8 Оформление результатов технического освидетельствования

4.8.1 Лицо, проводившее освидетельствование, записывает в журнал испытаний следующие сведения:

- номер баллона;

- товарный знак изготовителя;

- дату (месяц, год) изготовления баллона;

- дату проведенного и следующего освидетельствования;

- вместимость баллона;

- отметку о пригодности баллона;

- подпись лица, проводившего освидетельствование.

5 Требования безопасности

5.1 Все работы, связанные с ремонтом и техническим освидетельствованием баллонов, должны проводиться в полном соответствии с ПБ 03-576 и настоящей методикой.

5.2 При выполнении работ по освидетельствованию баллонов следует строго соблюдать последовательность операций в соответствии с настоящей методикой.

5.3 Помещение, в котором проводят работы по освидетельствованию баллонов, должно быть оборудовано средствами контроля загазованности воздушной среды и вытяжной вентиляцией для проветривания.

5.4 Категорически запрещается:

- находиться во время испытаний вблизи стендов посторонним лицам;

- производить вблизи стендов какие-либо работы, не относящиеся к освидетельствованию баллонов;

- подтягивать соединения на гидравлическом или пневматическом стендах без снижения давления до атмосферного.

Приложение А

(обязательное)

Таблица А.1 - Окраска и нанесение надписей на баллоны

|

Наименование газа |

Окраска баллона |

Текст надписи |

Цвет надписи |

Цвет полосы |

|

Азот |

Черная |

Азот |

Желтый |

Коричневый |

|

Аммиак |

Желтая |

Аммиак |

Черный |

- |

|

Аргон сырой |

Черная |

Аргон сырой |

Белый |

Белый |

|

Аргон технический |

Черная |

Аргон технический |

Синий |

Синий |

|

Аргон чистый |

Серая |

Аргон чистый |

Зеленый |

Зеленый |

|

Ацетилен |

Белая |

Ацетилен |

Красный |

- |

|

Бутилен |

Красная |

Бутилен |

Желтый |

Черный |

|

Нефтегаз |

Серая |

Нефтегаз |

Красный |

- |

|

Бутан |

Красная |

Бутан |

Белый |

- |

|

Водород |

Темно-зеленая |

Водород |

Красный |

- |

|

Воздух |

Черная |

Сжатый воздух |

Белый |

- |

|

Гелий |

Коричневая |

Гелий |

Белый |

- |

|

Закись азота |

Серая |

Закись азота |

Черный |

- |

|

Кислород |

Голубая |

Кислород |

Черный |

- |

|

Кислород медицинский |

Голубая |

Кислород медицинский |

Черный |

- |

|

Сероводород |

Белая |

Сероводород |

Красный |

Красный |

|

Сернистый ангидрид |

Черная |

Сернистый ангидрид |

Белый |

Желтый |

|

Углекислота |

Черная |

Углекислота |

Желтый |

- |

|

Фосген |

Защитная |

- |

- |

Красный |

|

Фреон-11 |

Алюминиевая |

Фреон-11 |

Черный |

Синий |

|

Фреон-12 |

Алюминиевая |

Фреон-12 |

Черный |

- |

|

Фреон-13 |

Алюминиевая |

Фреон-13 |

Черный |

Две красные |

|

Фреон-22 |

Алюминиевая |

Фреон-22 |

Черный |

Две желтые |

|

Хлор |

Защитная |

- |

- |

Зеленый |

|

Циклопропан |

Оранжевая |

Циклопропан |

Черный |

- |

|

Этилен |

Фиолетовая |

Этилен |

Красный |

- |

|

Все другие горючие газы |

Красная |

Наименование газа |

Белый |

- |

|

Все другие негорючие газы |

Черная |

Наименование газа |

Желтый |

- |

|

Примечание - Надписи на баллон наносят по окружности на длину не менее 1/3 окружности, а полосы - по всей окружности. Высота букв на баллонах вместимостью более 12 л должна быть 60 мм, а ширина полосы 25 мм. Размеры надписей и полос на баллонах вместимостью 12 л и менее должны определяться в зависимости от величины боковой поверхности. |

||||

Приложение Б

(обязательное)

Рисунок Б.1 - Эскиз кольца горловины

Приложение В

(справочное)

Таблица В.1 - Материал корпуса и направление резьбы бокового штуцера вентилей баллонов

|

Наименование газа |

Материал корпуса вентиля |

Направление резьбы бокового штуцера |

|

Азот |

Латунь |

Правое |

|

Аммиак |

Сталь |

Правое |

|

Аргон |

Латунь |

Правое |

|

Бутан |

Латунь или сталь |

Левое |

|

Бутилен |

Латунь |

Левое |

|

Водород |

Латунь |

Левое |

|

Воздух |

Латунь |

Правое |

|

Гелий |

Латунь |

Правое |

|

Кислород |

Латунь |

Правое |

|

Ксенон |

Латунь |

Правое |

|

Метан |

Латунь |

Левое |

|

Пропан и другие горючие газы |

Сталь или латунь |

Левое |

|

Сернистый ангидрид |

Сталь |

Правое |

|

Углекислота |

Латунь |

Правое |

|

Фосген |

Сталь |

Правое |

|

Хладон |

Сталь или латунь |

Правое |

|

Хлор |

Сталь |

Правое |

|

Хлорметил |

Латунь |

Левое |

|

Хлорэтил |

Латунь |

Левое |

|

Этилен |

Латунь |

Левое |

Приложение Г

(справочное)

Таблица Г.1 - Нормативные ссылки

|

Обозначение документа, на который дана ссылка |

Номер пункта, в котором дана ссылка |

|

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности |

|

|

ГОСТ 162-90 Штангенглубиномеры. Технические условия |

|

|

ГОСТ 166-89 Штангенциркули. Технические условия |

|

|

ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов на Рр ≤ 19,6 МПа (200 кгс/см2). Технические условия |

Вводная часть, 1.1, 1.2, 2.2, 2.6, 2.8, 2.9, 3.3.1, 3.3.5, 3.4.5, 3.6.2 |

|

ГОСТ 5539-73 Глет свинцовый |

|

|

ГОСТ 7931-76 Олифа натуральная. Технические условия |

|

|

ГОСТ 8253-79 Мел химически осажденный. Технические условия |

|

|

ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент |

|

|

ГОСТ 13078-81 Стекло натриевое жидкое. Технические условия |

|

|

ГОСТ 19151-73 Сурик свинцовый |

|

|

ГОСТ 24998-81 Калибры для конической резьбы вентилей и баллонов для газов. Допуски |

|

|

ТУ 6-05-1388-86 Лента из фторопластового материала (лента ФУМ). Технические условия |

|

|

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением, утв. Госгортехнадзором России 11.06.03 г. |

|

|

РД 03-606-03 Инструкция по визуальному и измерительному контролю, утв. Госгортехнадзором России 11.06.03 г. |

Приложение Д

Управление по котлонадзору и надзору за подъемными сооружениями согласовывает МТО 14-3Р-001-2002 «Методика технического освидетельствования стальных бесшовных баллонов малой и средней вместимости на рабочее давление до 19,6 МПа, изготовленных по ГОСТ 949-73». Для информирования территориальных органов Госгортехнадзора России прошу направить в Управление 50 экз. утвержденной методики.

|

Приложение Е

Рассмотрев представленные материалы, учитывая согласование МНПППГ «ИГМА», ОАО «НИИХИММАШ», ФГУП «ВНИИАвтогенмаш» и ОАО «Гипрокислород» (письмо № 222 от 29.05.2003 г.) управление по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России подтверждает свое согласование «Методики технического освидетельствования стальных бесшовных баллонов малой и средней вместимости на рабочее давление до 19,6 МПа, изготовленных по ГОСТ 949-73 (МТО 14-3Р-001-2002).

|

Приложение Ж

(обязательное)

В настоящей методике применены следующие термины с соответствующими определениями:

Ж.1 баллон: Сосуд, имеющий одну или две горловины для установки вентилей, фланцев или штуцеров, предназначенный для транспортировки, хранения и использования сжатых, сжиженных или растворимых под давлением газов.

Ж.2 брак: Объект контроля, содержащий недопустимый дефект.

Ж.3 вместимость: Объем внутренней полости баллона, определяемый по заданным на чертежах номинальным размерам.

Ж.4 вмятина: Дефект в виде произвольно расположенного углубления различной формы, образовавшийся вследствие повреждения или удара.

Ж.5 выщербление резьбы: Прерывающийся профиль на участке винтовой поверхности резьбы.

Ж.6 давление пробное: Давление, при котором производится испытание баллона на прочность.

Ж.7 давление рабочее: Максимальное избыточное давление, возникающее при нормальном протекании рабочего процесса.

Ж.8 давление избыточное: Разность абсолютного давления и давления окружающей среды, показываемого барометром.

Ж.9 дефект: Каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией.

Ж.10 контроль технического состояния: Проверка соответствия значений параметров баллона требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент: исправное, неисправное, работоспособное, неработоспособное и т.п. в зависимости от значений параметров в данный момент.

Ж.11 нормативная документация: Правила, отраслевые и государственные стандарты, технические условия, руководящие документы на проектирование, изготовление, ремонт, реконструкцию, монтаж, наладку, техническое освидетельствование (диагностирование), эксплуатацию.

Ж.12 надрыв (сорванность) резьбы: Отсутствие части резьбового профиля на длине винтовой поверхности резьбы.

Ж.13 плена: Дефект, представляющий собой тонкое плоское отслоение металла языкообразной формы, соединенное с основным металлом.

Ж.14 раковина: Дефект в виде открытой или закрытой полости округлой формы, расположенный на поверхности или в металле.

Ж.15 риска: Дефект поверхности в виде канавки без выступа кромок.

Ж.16 трещина: Дефект, представляющий собой разрыв металла.

Ж.17 техническое состояние баллона: Состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды значениями параметров, установленных документацией на баллон.