ОСТ 153-39.4-027-2002

СТАНДАРТ ОТРАСЛИ

ТЕХНОЛОГИЯ

ДЕМОНТАЖА ЛИНЕЙНОЙ ЧАСТИ

МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

Предисловие

1 РАЗРАБОТАН Государственным унитарным предприятием «Институт проблем транспорта энергоресурсов»

Разработчики: Азметов Х.А. (руководитель), Гаскаров Н.Х., Гумеров А.Г., Гумеров Р.С., Гумерова Л.Х., Ермилина Г.К., Загретдинова Н.М., Ронжина Е.Г., Хамматов Р.Г.

ВНЕСЕН Управлением развития систем магистральных трубопроводов Минэнерго России

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Минэнерго России от ____ за № ______

3 ВВЕДЕН ВПЕРВЫЕ

СТАНДАРТ ОТРАСЛИ

|

ТЕХНОЛОГИЯ

|

Дата введения 2003-06-30

1 Область применения

1.1 Настоящий отраслевой стандарт (ОСТ) устанавливает требования к организации и проведению демонтажа линейной части магистральных нефтепроводов, включая переходы через водные преграды (реки, озера, каналы) длиной до 25 м.

Стандарт не распространяется на демонтаж магистральных нефтепроводов, проложенных:

- на переходах через водные преграды длиной более 25 м (реки, озера, болота);

- на переходах через железные и автомобильные дороги;

- в горной местности (с крутизной откосов свыше 8 град.).

1.2 Технологический процесс демонтажа линейной части магистральных нефтепроводов распространяется как на нефтепроводы, подлежащие выводу из эксплуатации, так и на нефтепроводы, уже выведенные из эксплуатации и переведенные из категории опасного объекта в категорию безопасного объекта согласно «Положению о порядке вывода объектов магистральных нефтепроводов из эксплуатации» [1].

1.3 Демонтаж линейной части магистральных нефтепроводов выполняется следующими способами:

- с разработкой траншеи;

- с рыхлением грунта над нефтепроводом;

- с вытягиванием участка нефтепровода.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

1) ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

2) ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация

3) ГОСТ 12.4.026-76 ССБТ. Цвета сигнальные и знаки безопасности

4) ГОСТ 17.1.3.05-82 Охрана природы. Гидросфера. Общие требования к охране поверхностных и подземных вод от загрязнения нефтью и нефтепродуктами

5) ГОСТ 17.1.3.10-83 Охрана природы. Гидросфера. Общие требования к охране поверхностных и подземных вод от загрязнения нефтью и нефтепродуктами при транспортировании по трубопроводу

6) ГОСТ 17.4.3.02-85 Охрана природы. Почвы. Требования к охране плодородного слоя почвы при производстве земляных работ

7) ГОСТ 17.5.3.04-83 Охрана природы. Земли. Общие требования к рекультивации земель

8) ГОСТ 17.5.3.06-85 Охрана природы. Земли. Требования к определению норм снятия плодородного слоя почвы при производстве земляных работ

9) ГОСТ 20295-85 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

10) СНиП 2.05.06-85* Магистральные трубопроводы

11) СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты

12) СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

13) СНиП III-4-80* Техника безопасности в строительстве

14) СНиП III-42-80* Магистральные трубопроводы

3 Определения и сокращения

В настоящем стандарте применен следующий термин с соответствующим определением:

демонтаж линейной части магистральных нефтепроводов - комплекс технических мероприятий, направленных на извлечение трубопровода из грунта, очистку наружной поверхности, резку на части и транспортировку труб к месту складирования.

Принятые сокращения:

ГРП - гелевая разделительная пробка

ГСМ - горюче-смазочные материалы

ЛЭП - линия электропередачи

МН - магистральный нефтепровод

НПС - нефтеперекачивающая станция

ПДВК - предельно-допустимая взрывобезопасная концентрация

ПДК - предельно-допустимая концентрация

ПОД - проект организации демонтажа

ППР - проект производства работ

ПСП - приемо-сдаточный пункт

РСК - ремонтно-строительная колонна

ЦРС - центральная ремонтная служба

4 Подготовка нефтепровода к демонтажу

4.1 Общие положения

4.1.1 Нефтепровод, подлежащий выводу из эксплуатации, должен быть подготовлен к демонтажу. Подготовка заключается в очистке полости от грязи и парафиносмолистых отложений и освобождении нефтепровода от нефти.

4.1.2 Нефтепроводы, находящиеся на консервации и подлежащие демонтажу, подлежат освобождению от консерванта (или нефти) и очистке полости от парафиновых отложений.

4.1.3 Нефтепроводы, выведенные из эксплуатации и переведенные в безопасное состояние, не требуют проведения подготовительных работ, так как согласно [1] они должны быть отключены от соседних участков, опорожнены и очищены от нефти.

4.1.4 Работы по очистке и освобождению полости нефтепровода от нефти должны выполняться согласно мероприятиям ОАО МН, разработанным и утвержденным предприятием, эксплуатирующим МН, в соответствии с требованиями [2 - 6] и с оформлением исполнительной документации согласно приложения А, приложения Б (форма 6).

4.2 Очистка полости нефтепровода

4.2.1 Удаление парафиносмолистых отложений, скоплений грунта, песка и других посторонних предметов из полости нефтепровода осуществляется с помощью механических средств очистки путем пропуска по нефтепроводу очистных устройств.

Очистные устройства должны иметь полный комплект разрешительной и эксплуатационной документации, а именно: сертификат соответствия ГОСТ Р, разрешение Госгортехнадзора России на применение, заключение о взрывобезопасности, паспорт, формуляр, руководство по эксплуатации, инструкцию по монтажу, ведомость ЗИП, ведомость эксплуатационных документов.

4.2.2 Выбор типа очистного устройства зависит от степени загрязненности нефтепровода. Для нефтепроводов, транспортирующих малопарафинистые нефти, могут использоваться стандартные скребки с дисковыми полиуретановыми манжетами. Для очистки полости нефтепровода от парафинистых, асфальтосмолистых отложений и продуктов коррозии, следует использовать специальные очистные скребки со стальными щетками и дисковыми полиуретановыми манжетами.

Проходное сечение трубопровода для пропуска очистных устройств должно быть не менее 85 % от внешнего диаметра трубы на участке нефтепровода, подлежащего очистке.

4.2.3 Очистка полости нефтепровода осуществляется пропуском не менее двух очистных устройств в соответствии с [3].

4.2.4 Для контроля прохождения очистных устройств по нефтепроводу очистные устройства должны быть оборудованы передатчиками во взрывозащищенном исполнении в комплекте с наземными локаторами.

4.2.5 Пропуск очистных устройств следует проводить в потоке нефти при скорости потока более 0,2 м/с. Наилучшие показатели очистки обеспечиваются при скорости потока 2 м/с.

4.2.6 Для осуществления размыва парафиносмолистых отложений и предупреждения образования парафиновой пробки первое очистное устройство пропускается с открытыми байпасными отверстиями, второе - с закрытыми байпасными отверстиями и должно быть оснащено передатчиком.

Время между пропуском первого и второго очистных устройств не должно превышать 24 часов.

4.2.7 Очистка считается завершенной, если очистное устройство приходит в приемную камеру без механических повреждений корпуса, ведущих и чистящих дисков, а количество принесенных парафинсодержащих примесей и металлических предметов не превышает следующие критерии оценки очистки нефтепроводов, а именно: принесенная очистным устройством парафинсодержащая примесь во взвешенном состоянии не должна превышать 20 л, в твердом виде - 1 л.

При неудовлетворительных результатах очистку следует повторить.

4.2.8 Очистка полости трубопровода, находящегося в длительной консервации и отключенного от действующего нефтепровода, при отсутствии возможности подключения магистральных насосов НПС, осуществляется путем пропуска очистных устройств закачкой воды передвижными насосными агрегатами типа ПНУ, ПНА. Для этого на трубопроводе необходимо смонтировать временные камеры пуска-приема очистных устройств, сигнализаторы контроля положения разделителей (СКР) и выполнить обвязку технологических трубопроводов с запорной арматурой для подачи воды и отвода консерванта

Очистка полости нефтепровода осуществляется пропуском не менее двух очистных устройств при скорости потока воды более 0,2 м/с.

Требуемая скорость потока в очищаемом трубопроводе обеспечивается параллельной работой нескольких насосных агрегатов.

4.2.9 Бригады, осуществляющие сопровождение очистных устройств по трассе нефтепровода, должны быть обучены безопасным приемам работы и обращения с передатчиком и локатором.

4.2.10 Перед запуском очистного устройства необходимо:

- проверить готовность очистного устройства к пропуску в соответствии с инструкцией по его эксплуатации;

- проверить правильность установки на очистное устройство передатчика и его работоспособность, а также исправность локаторов в соответствии с инструкцией по эксплуатации;

- проверить исправность всех узлов и устройств камеры пуска, положение задвижек и сигнализаторов;

- проверить готовность участка нефтепровода к пропуску очистного устройства;

- обеспечить готовность бригады по сопровождению очистных устройств для устранения возможных аварийных ситуаций;

- сообщить диспетчеру о готовности к пропуску очистного устройства.

4.2.11 Дата проведения очистки и ее результаты регистрируются в журнале учета очистки полости нефтепровода (приложение А).

4.3 Освобождение участка нефтепровода от нефти

4.3.1 Освобождение участка нефтепровода от нефти выполняется после остановки перекачки и сброса давления в нефтепроводе на основании письменного разрешения диспетчера ОАО МН.

4.3.2 Освобождение участка нефтепровода от нефти может производиться следующими способами:

- откачкой нефти из нефтепровода;

- самотеком;

- вытеснением нефти водой;

- вытеснением нефти сжатым воздухом.

4.3.3 Нефть, откачанную или вытесненную из нефтепровода, следует направить в параллельный нефтепровод, в резервуары НПС (ПСП), временные емкости.

Откачка нефти из нефтепровода

4.3.4 Для откачки нефти используются передвижные насосные агрегаты, имеющие разрешение Госгортехнадзора России на применение.

Насосные установки должны быть укомплектованы обратными клапанами и отсекающими задвижками.

4.3.5 Откачка нефти может производиться:

- в параллельный нефтепровод;

- за ближайшую линейную задвижку на участке нефтепровода, не подлежащем демонтажу;

- в передвижные емкости;

- в резинотканевые резервуары.

4.3.6 Схемы откачки выбираются в зависимости от условий прохождения трассы нефтепровода, наличия параллельных нефтепроводов, герметичности линейных задвижек и условий производства работ.

4.3.7 Для подсоединения насосных агрегатов при опорожнении ремонтируемого участка, а также впуска воздуха при освобождении врезаются вантузы.

Вантузы для откачки нефти врезаются на низких точках демонтируемого участка. Вантузы для закачки нефти, в зависимости от принятой схемы заполнения нефтепровода, устанавливаются на параллельном нефтепроводе или на ремонтируемом нефтепроводе по их верхней образующей. Вантузы для выпуска воздуха устанавливаются по верхней образующей трубопровода в местах трассы демонтируемого участка с наиболее высокой геодезической отметкой.

Выбор схем откачки, порядок врезки вантузов, требования к их конструкции следует проводить в соответствии с требованиями [7].

4.3.8 Во всех случаях, независимо от принятой схемы откачки, в опорожняемый нефтепровод должен быть организован впуск воздуха путем открытия имеющихся или врезки новых вантузов на участках с наиболее высокими геодезическими отметками.

Врезаемые для впуска воздуха вантузы должны обеспечить приток воздуха в трубопровод в объемах и со скоростью откачки нефти из трубопровода от нефти в установленные технологическим планом-графиком сроки. Не допускается создание вакуума в трубопроводе при его опорожнении.

4.3.9 На весь период производства работ по откачке нефти вантузы для впуска-выпуска воздуха должны быть открыты, на каждом установлен пост для контроля уровня нефти.

Откачка нефти из отключенного участка в параллельный нефтепровод

4.3.10 Количество необходимых для откачки насосных агрегатов определяется в соответствии с Регламентом [2] в зависимости от объема откачиваемой нефти.

4.3.11 Перед началом работ по откачке подготавливаются площадки для установки основных, подпорных насосных установок, агрегатов и электростанций, выполняются работы по трубопроводной обвязке основных и подпорных насосных агрегатов, проверяется готовность вспомогательных трубопроводов для откачки и приема нефти в параллельный нефтепровод.

4.3.12 Работы по откачке нефти из демонтируемого участка нефтепровода проводятся после оформления разрешения диспетчера ОАО МН на закачку в параллельный нефтепровод.

При закачке нефти задвижки приемного нефтепровода по трассе должны быть открыты, поток закачиваемой нефти должен иметь выход в резервуарный парк.

4.3.13 Во время откачки нефти производится контроль показаний манометров, установленных на выходе насосных агрегатов и в местах откачки-закачки нефти, учет количества откачиваемой нефти по расходомерам, установленным на ПНУ, или через диспетчерскую службу по количеству нефти, поступившей в приемные резервуары НПС.

Откачка нефти из демонтируемого участка за линейную задвижку

4.3.14 Откачка нефти за линейную задвижку демонтируемого нефтепровода производится в следующих случаях:

- при отсутствии параллельного нефтепровода на месте производства ремонтных работ;

- при наличии резервуаров на НПС и возможности их использования для приема необходимого объема нефти из опорожняемого участка нефтепровода;

- при герметичности затвора задвижки, за которую будет производиться откачка нефти из освобождаемого участка трубопровода.

4.3.15 Производительность насосных агрегатов для откачки нефти из демонтируемого участка за линейную задвижку должна соответствовать Регламенту [2]. Откачиваемая нефть по временному трубопроводу, проложенному от низких мест по рельефу трассы демонтируемого участка нефтепровода, подается за линейную задвижку.

В качестве временных трубопроводов используются полевые магистральные трубопроводы (ПМТ) или стальные трубопроводы.

Напорные трубопроводы для закачки нефти предварительно должны быть испытаны на давление Рисп. = 1,25 Рраб, где Рраб - максимальное давление, развиваемое насосным агрегатом.

4.3.16 Контроль откачки нефти проводится согласно 4.3.13.

Откачка нефти в передвижные емкости

4.3.17 Откачку нефти из демонтируемого участка нефтепровода в передвижные емкости (автоцистерны) следует применять при объемах опорожнения участка нефтепровода - до 200 м3 и невозможности применения других способов.

4.3.18 Перед началом работ необходимо:

- установить насос откачки на ровной площадке, расположенной на расстоянии не менее 50 м от освобождаемого трубопровода;

- выполнить монтаж напорной и всасывающей линий насосных установок;

- проверить исправность дыхательных клапанов цистерны;

- проверить заземление цистерны;

- проверить герметичность линий откачки и начать перекачку нефти из нефтепровода в передвижную емкость.

4.3.19 В процессе заполнения передвижной емкости следует осуществлять постоянное наблюдение за уровнем нефти в передвижной емкости. При заполнении емкости остановить перекачку.

4.3.20 При отсутствии в емкости приемного устройства, рукав насосной установки должен опускаться на дно емкости, быть постоянно под нефтью, чтобы при заполнении емкости не образовывалась падающая струя нефти.

После опорожнения участка следует демонтировать всасывающую и напорную линии насосных установок. Оставшуюся в них нефть и нефть из полости подпорного насоса следует слить в специальную емкость. Место производства работ необходимо очистить от мазута.

Откачка нефти в резинотканевые резервуары

4.3.21 Откачка нефти из демонтируемого участка нефтепровода может производиться в резинотканевые резервуары.

4.3.22 Резинотканевые резервуары следует применять при небольших объемах опорожнения участка нефтепровода - до 100 м3 и невозможности применения других схем.

4.3.23 Резинотканевые резервуары следует установить на специально подготовленных площадках с обвалованием.

4.3.24 Откачку нефти из демонтируемого участка следует проводить насосами откачки, установленными на ровной площадке на расстоянии не менее 50 м от освобождаемого трубопровода.

4.3.25 В процессе откачки необходимо вести контроль за уровнем нефти в резервуаре.

4.3.26 Нефть из резинотканевых резервуаров следует вывозить передвижными автоцистернами в резервуарные парки НПС.

Меры безопасности при откачке нефти

4.3.27 Арматура, оборудование, трубопроводы и соединительные детали обвязки, насосное оборудование, используемые при освобождении участка нефтепровода от нефти, должны иметь паспорта, формуляры, инструкции по эксплуатации, разрешение Госгортехнадзора России к применению на опасных производственных объектах.

4.3.28 При выполнении работ по освобождению нефтепроводов запрещается:

- наполнение нефтью емкости или амбара падающей струей;

- во время работы насосных агрегатов нахождение людей (кроме членов экипажа и руководителя работ) ближе 50 м от агрегатов, напорного и всасывающего трубопроводов и вантузов откачки;

- выполнение откачки без контроля за уровнем нефти в нефтепроводе.

Освобождение нефтепровода от нефти самотеком

4.3.29 Освобождение нефтепровода от нефти самотеком может применяться на участке нефтепровода при наличии перепада высотных отметок опорожняемого участка и резервуаров НПС.

4.3.30 Линейные задвижки по трассе нефтепровода от опорожняемого участка до резервуарного парка и задвижки подключения резервуаров НПС должны быть полностью открыты, остальные задвижки закрываются. На опорожняемом участке вантузы должны быть открыты для подачи воздуха с целью предотвращения образования вакуума в нефтепроводе. При их отсутствии следует осуществить врезку вантузов на выбранных высоких точках профиля трассы.

4.3.31 При освобождении нефтепровода от нефти самотеком следует вести контроль за количеством поступившей нефти по уровню в заполняемых резервуарах.

После поступления расчетного объема нефти секущие задвижки на демонтируемом участке закрываются.

4.3.32 Уровень нефти в нефтепроводе следует контролировать манометрами или через отверстия диаметром 6 - 8 мм, просверленные на месте откачки.

Вытеснение нефти водой

4.3.33 Вытеснение нефти из нефтепровода водой проводится при наличии в районе демонтажа естественного или искусственного водоема для забора воды и возможности приема воды в резервуары или земляные амбары для очистки.

4.3.34 С целью дополнительной очистки полости нефтепровода и уменьшения объема образующейся водонефтяной эмульсии вытеснение нефти следует проводить с пропуском поршней-разделителей.

4.3.35 Удаление воды сжатым воздухом с пропуском поршней-разделителей или откачкой насосными агрегатами из наиболее низких точек нефтепровода по рельефу местности в параллельный нефтепровод, заранее подготовленные емкости, земляные амбары производится по заранее смонтированным временным трубопроводам.

4.3.36 Подача сжатого воздуха в нефтепровод за поршни-разделители производится высокопроизводительной газотурбинной компрессорной установкой (УКП-9 или ТК-21М) или поршневыми компрессорами, работающими параллельно на общий ресивер.

Удаление воды сжатым воздухом из подводной части переходов МН через водные преграды возможно при условии выполнения специальных мероприятий для предотвращения возможности всплытия нефтепровода.

4.3.37 При вытеснении воды из нефтепровода сжатым воздухом должна быть установлена опасная зона (таблица 1), которая обозначается на местности предупредительными знаками.

Таблица 1 - Радиус опасной зоны при вытеснении воды сжатым воздухом

|

Условный диаметр нефтепровода, мм |

Радиус опасной зоны в обе стороны от оси нефтепровода, м |

|

300 - 800 |

75 |

|

800 - 1220 |

100 |

4.3.38 В процессе вытеснения воды сжатым воздухом персонал, механизмы и оборудование должны находиться за пределами опасной зоны.

4.3.39 Запрещается сброс вытесненной из нефтепровода воды непосредственно в реку или на открытый грунт без очистки до требуемых санитарных норм.

Воду, вытесненную из трубопровода (сточную воду), следует направлять в резервуары НПС или специально сооруженные резервуары-отстойники, земляные амбары.

Вытеснение нефти сжатым воздухом

4.3.40 При отсутствии водоемов для забора воды в необходимом количестве освобождение участка нефтепровода от нефти может проводиться сжатым воздухом с применением поршней-разделителей и/или гелевой разделительной пробки (ГРП). Подача сжатого воздуха за ГРП производится высокопроизводительной газотурбинной компрессорной установкой (УКП-9 или ТК-21М) или поршневыми компрессорами.

4.3.41 Предварительно подготовленный в специальной емкости состав ГРП формируется в камере пуска очистных устройств путем закачки гелевой композиции между двумя поршнями-разделителями типа ПР с резиновыми или полиуретановыми манжетами.

4.3.42 Для формирования и пуска гелевой разделительной пробки трубопровод должен быть оборудован камерами пуска очистных устройств.

4.3.43 Способ освобождения нефти сжатым воздухом рекомендуется применять после разработки и утверждения соответствующей инструкции, где должны быть указаны схема обвязки трубопроводов, порядок приема вытесняемой нефти и последовательность закачки ГРП и воздуха в трубопровод, меры безопасности при выполнении работ.

4.4 Отсечение демонтируемого участка от действующего нефтепровода

4.4.1 После очистки полости и освобождения от нефти демонтируемый участок отрезается от действующего нефтепровода кумулятивными зарядами или механической резкой, с оформлением наряда-допуска на огневые, газоопасные и другие работы повышенной опасности согласно [7], ППБ 01-93 [8], РД 09-364-00 [9].

4.4.2 Действующая часть нефтепровода заглушается сферическими заглушками.

4.4.3 Порядок и последовательность выполнения работ определяются в соответствии с требованиями [10].

5 Способы демонтажа линейной части магистральных нефтепроводов

5.1 Демонтаж с разработкой траншеи

5.1.1 Способ предназначен для нефтепроводов диаметром от 219 до 1220 мм.

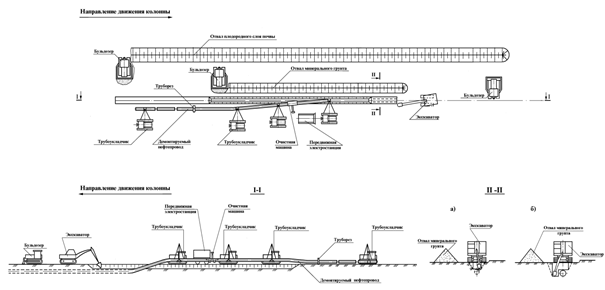

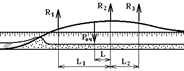

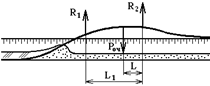

5.1.2 Технологические операции при демонтаже с разработкой траншеи выполняются в следующей последовательности (рисунок 1):

- уточнение положения нефтепровода и подземных коммуникаций, пересекающих нефтепровод;

- снятие плодородного слоя почвы, перемещение его во временный отвал;

- разработка траншеи до верхней образующей нефтепровода или разработка траншеи до верхней образующей и с одной из сторон до нижней образующей нефтепровода;

- подъем нефтепровода;

- очистка наружной поверхности нефтепровода (при необходимости);

- укладка нефтепровода на бровку траншеи;

- засыпка траншеи минеральным грунтом;

- резка нефтепровода на части;

- погрузка и транспортировка труб к месту складирования;

- техническая рекультивация плодородного слоя почвы.

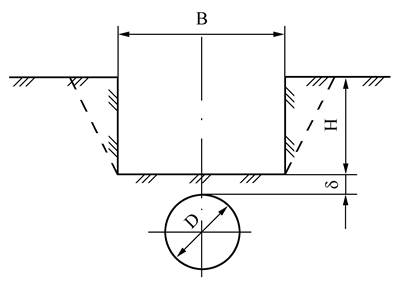

а) при разработке траншеи до верхней образующей

нефтепровода;

б) при разработке траншеи до верхней образующей и с одной из

сторон до нижней образующей нефтепровода

Рисунок 1 - Схема демонтажа нефтепровода с разработкой траншеи

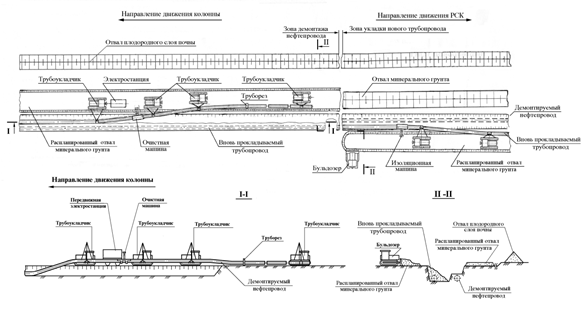

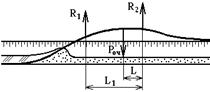

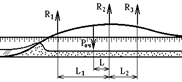

5.1.3 Технологические операции при демонтаже при капитальном ремонте с заменой труб путем укладки в совмещенную траншею вновь прокладываемого трубопровода рядом с заменяемым с последующим демонтажом последнего выполняются в следующей последовательности (рисунок 2):

- планировка отвала минерального грунта на полосе работы колонны;

- подъем нефтепровода;

- очистка от старого изоляционного покрытия (при необходимости);

- укладка нефтепровода на бровку траншеи;

- резка нефтепровода на части;

- погрузка и транспортировка труб к месту складирования;

- техническая рекультивация плодородного слоя почвы.

Рисунок 2 - Схема демонтажа нефтепровода при капитальном

ремонте с заменой труб

путем укладки в совмещенную траншею - засыпка траншеи минеральным грунтом;

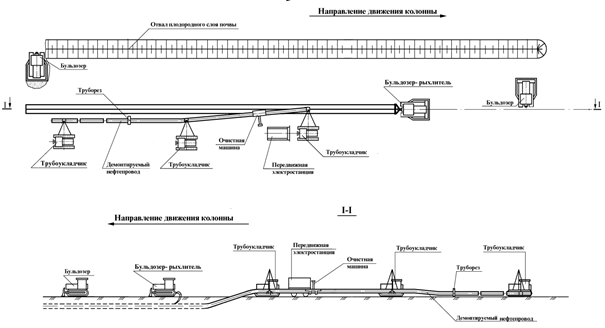

5.2 Демонтаж с рыхлением грунта над нефтепроводом

5.2.1 Способ предназначен для нефтепроводов диаметром от 219 до 530 мм.

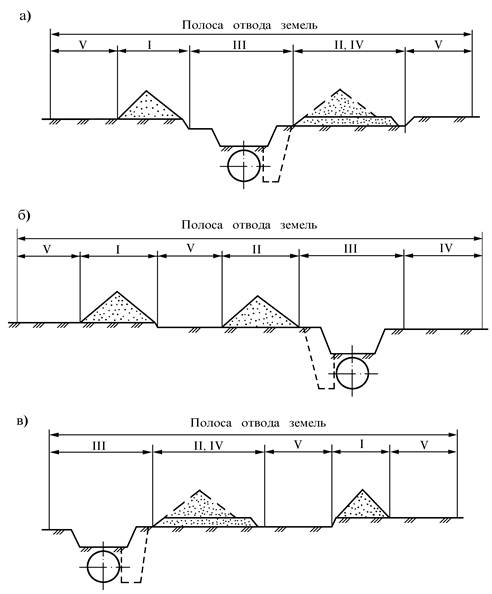

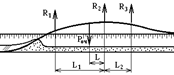

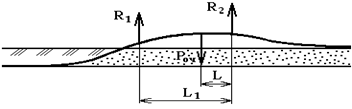

5.2.2 Технологические операции выполняются в следующей последовательности (рисунок 3):

- уточнение положения нефтепровода и подземных коммуникаций, пересекающих нефтепровод;

- снятие плодородного слоя почвы, перемещение его во временный отвал;

- рыхление грунта над нефтепроводом;

- подъем нефтепровода;

- очистка наружной поверхности нефтепровода (при необходимости);

- укладка нефтепровода на землю;

- резка нефтепровода на части;

- погрузка и транспортировка труб к месту складирования;

- планировка полосы отвода;

- техническая рекультивация плодородного слоя почвы.

Рисунок 3 - Схема демонтажа с рыхлением грунта над нефтепроводом

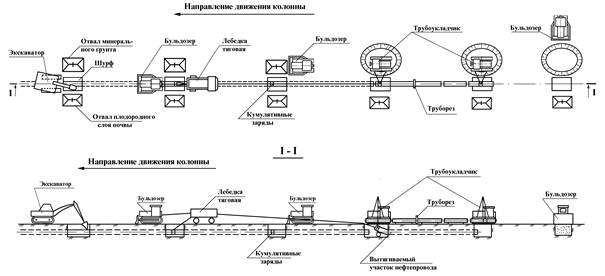

5.3 Демонтаж с вытягиванием участка нефтепровода

5.3.1 Способ предназначен для нефтепроводов диаметром от 219 до 426 мм.

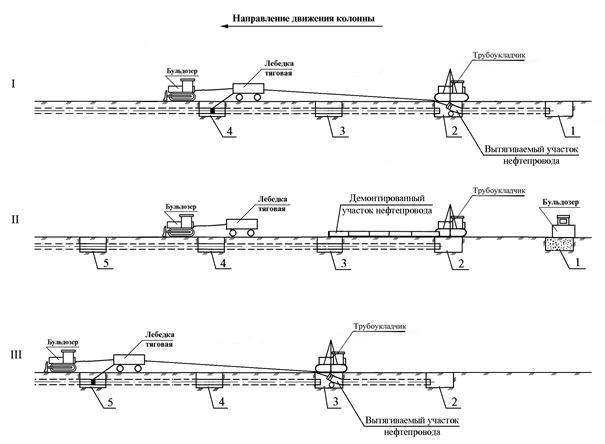

5.3.2 Технологические операции выполняются в следующей последовательности (рисунок 4):

- уточнение положения нефтепровода и подземных коммуникаций, пересекающих нефтепровод, разметка мест рытья шурфов;

- снятие плодородного слоя почвы в местах рытья шурфов;

- рытье шурфов;

- планировка отвалов минерального грунта;

- вырезка “катушки” в шурфах;

- вытягивание участка нефтепровода и укладка на землю;

- резка участка нефтепровода на части;

- погрузка и транспортировка труб к месту складирования;

- засыпка шурфов минеральным грунтом;

- техническая рекультивация плодородного слоя почвы в местах рытья шурфов;

- планировка полосы отвода земель.

Рисунок 4 - Схема демонтажа с вытягиванием участка нефтепровода

5.4 Выбор способа демонтажа

5.4.1 Выбор способа демонтажа зависит от диаметра нефтепровода, состава грунта, условий пролегания и технического состояния труб.

5.4.2 Оценка технического состояния труб выполняется по материалам внутритрубной диагностики (плотности и характера обнаруженных дефектов, потери металла от коррозионного износа) с учетом срока службы нефтепровода, материала труб. По результатам оценки технического состояния демонтируемые трубы планируют использовать по прямому назначению, на другие цели или на переплавку.

5.4.3 Демонтаж с разработкой траншеи распространяется на нефтепроводы, проложенные в любых грунтах. Если трубы планируются к повторному применению по прямому назначению, то разработку траншеи следует проводить до верхней образующей и с одной из сторон до нижней образующей трубопровода.

5.4.4 Демонтаж с рыхлением грунта рекомендуется для трубопроводов, проложенных в легких сыпучих грунтах (песчаный, супесчаный и др.). Трубы, демонтированные этим способом, для повторного применения по прямому назначению непригодны.

5.4.5 Демонтаж с вытягиванием участка нефтепровода рекомендуется для прямолинейных участков, проложенных в нормальных условиях, а также в местах множественного пересечения с подземными коммуникациями и на водных переходах длиной до 100 м. Часть труб, подвергнутых максимальным нагрузкам растяжения, для повторного применения по прямому назначению непригодны.

6 Организационно-техническая подготовка демонтажа магистрального нефтепровода

6.1 Организационные мероприятия

6.1.1 Организационно-технические мероприятия, выполняемые Заказчиком (предприятием, эксплуатирующим МН):

- определение участка магистрального нефтепровода, подлежащего демонтажу;

- разработка и утверждение задания на проектирование демонтажа участка магистрального нефтепровода;

- оформление документов по отводу земель с согласованием условий рекультивации;

- оформление финансирования.

6.1.2 При демонтаже нефтепровода в составе капитального ремонта с заменой труб применяется одностадийное проектирование - рабочий проект. Рабочий проект на демонтаж участка нефтепровода (далее рабочий проект) разрабатывается проектными отделами (бюро) или специализированными проектными организациями, имеющими соответствующую лицензию.

6.1.3 Разработке рабочего проекта предшествуют:

- проведение топографо-геодезических изысканий на участке нефтепровода, планируемого к демонтажу;

- уточнение положения в плане вантузов, задвижек, сооружений и сетей в одном техническом коридоре по исполнительной документации;

- составление ведомости коммуникаций, сооружений, проходящих рядом или пересекающих трассу нефтепровода, с указанием пикетов, глубины заложения, владельцев и других данных, имеющихся в документации;

- согласование технических условий на проведение работ по демонтажу с предприятиями-владельцами коммуникаций, пересекающих нефтепровод или проходящих в одном техническом коридоре.

6.1.4 Рабочий проект разрабатывается с использованием следующей документации:

- задания на проектирование демонтажа участка магистрального нефтепровода;

- материалов обследования технического состояния нефтепровода (при их наличии);

- материалов топографо-геодезических изысканий по трассе нефтепровода;

- исходных данных для расчета технологических параметров демонтажа нефтепровода;

- технических условий на проведение работ по демонтажу от предприятий-владельцев коммуникаций, пересекающих нефтепровод или проходящих в одном техническом коридоре;

- исполнительной документации на строительство, паспортов на нефтепровод;

- правил, инструкций и рекомендаций на проведение демонтажа нефтепровода;

- типовых схем проведения работ;

- соответствующих разделов строительных норм и правил;

- нормативных материалов по безопасности труда, пожарной безопасности и охране окружающей среды;

- настоящей Инструкции.

6.1.5 В состав рабочего проекта входят:

- пояснительная записка;

- проект организации демонтажа;

- сметная документация;

- рабочие чертежи.

Состав и объем рабочего проекта определяются Заказчиком и оговариваются в договоре на проектирование демонтажа участка нефтепровода.

6.1.6 Пояснительная записка к рабочему проекту должна содержать:

- основание для разработки рабочего проекта;

- исходные данные и объем проектирования;

- проектные решения и расчеты, в т.ч. по земляным работам, подъему нефтепровода, резке на части и др.;

- характеристику района демонтажа нефтепровода;

- сведения по безопасности труда и пожарной безопасности;

- материалы по отводу земель.

В пояснительной записке должен быть отдельный раздел по охране окружающей среды, включающий природоохранные мероприятия по защите атмосферного воздуха, водных ресурсов и почвенного покрова. В состав этого раздела должен быть включен проект рекультивации земель, в котором следует определить ширину зоны рекультивации в пределах полосы отвода земель, способы снятия, толщина снимаемого плодородного слоя почвы по каждому нарушенному участку, места расположения отвала для временного хранения, а также раздел по организации работ в охранной зоне магистрального нефтепровода и раздел по организации безопасного производства работ по демонтажу.

6.1.7 Проект организации демонтажа участка нефтепровода включает:

- технологию демонтажа участка нефтепровода;

- ведомость объемов работ;

- организацию грузоперевозок.

6.1.8 Сметная документация составляется по действующим СНиП, прейскурантам, тарифам.

6.1.9 Рабочий проект проходит экспертизу промышленной безопасности и регистрируется в региональном отделении Госгортехнадзора России.

6.1.10 Демонтаж нефтепровода выполняется согласно проекту производства работ (ППР), который разрабатывается подрядной организацией (РСУ) или специализированной организацией, имеющей соответствующую лицензию, и согласовывается с Заказчиком.

6.1.11 Исходными документами для разработки ППР являются:

- задание на разработку ППР;

- рабочий проект или ПОД;

- сведения о количестве и марках намечаемых к использованию машин и механизмов, а также о рабочих кадрах по профессиям;

- данные о местах размещения полевых городков (при необходимости);

- материалы топографо-геодезических изысканий трассы демонтируемого нефтепровода;

- ведомость пересечений демонтируемого участка нефтепровода с подземными коммуникациями, искусственными и естественными препятствиями;

- сведения об условиях использования существующих дорог, инженерных коммуникаций других предприятий;

- сведения об условиях безопасного проведения демонтажа нефтепровода, обеспечения пожарной безопасности и охране окружающей среды;

- требования нормативных документов и стандартов по безопасности труда;

- типовые решения по обеспечению выполнения требований безопасности труда, справочные пособия и каталоги средств защиты работающих.

6.1.12 В состав ППР должны входить:

- график проведения демонтажа нефтепровода;

- пояснительная записка;

- технологические карты;

- профиль трассы демонтируемого нефтепровода с ситуационным планом;

- график поступления машин и механизмов.

Кроме того, в состав ППР должен входить раздел по обеспечению безопасного движения техники в охранной зоне нефтепровода с указанием на ситуационном плане всех инженерных коммуникаций по маршруту движения техники, а также по организации переездов через коммуникации.

6.1.13 График проведения демонтажа участка нефтепровода является основным документом, обязательным для всех исполнителей работ, в котором должны быть указаны сроки проведения работ, ответственные за их выполнение и ответственные за производственный контроль качества.

6.1.14 Пояснительная записка к ППР должна включать:

- расчет продолжительности демонтажа участка нефтепровода;

- порядок и методы проведения демонтажа участка нефтепровода по отдельным видам работ;

- основные технико-экономические показатели;

- мероприятия по безопасности труда;

- мероприятия по пожарной безопасности;

- мероприятия по охране окружающей среды.

6.1.15 Технологические карты разрабатываются на применяемый способ демонтажа участка нефтепровода.

6.1.16 На ситуационном плане демонтируемого участка нефтепровода должны быть указаны населенные пункты, насосные станции, узлы связи, линейная арматура, вдольтрассовые дороги, пирсы (при их наличии), близлежащие пожарные депо, и другие объекты, а также жилые полевые городки, пункты технического обслуживания, схемы существующих дорог и подъездных путей. На ситуационном плане и профиле должны быть обозначены пересечения с инженерными коммуникациями.

6.2 Подготовительные работы

6.2.1 Подготовительные работы, выполняемые Подрядчиком, имеющим соответствующую лицензию, включают:

- подготовку подъездных и вдольтрассовых дорог, мостов для перебазировки и доставки машин, механизмов и людей к месту проведения работ;

- размещение и обустройство полевых городков, решение вопросов питания, быта рабочих;

- оборудование пунктов погрузки и выгрузки;

- организацию пунктов хранения ГСМ;

- оборудование пунктов технического обслуживания машин и механизмов;

- организацию связи с диспетчером РУМН или коммутатором цеха связи;

- подготовку полосы отвода (совместно с Заказчиком).

6.2.2 При невозможности использования существующих дорог необходимо сооружение временных дорог. Конструкция временных дорог должна обеспечивать движение специальной техники, автомашин и перевозку грузов.

6.2.3 Подготовка полосы отвода включает:

- определение положения нефтепровода;

- планировку полосы отвода земель (при необходимости).

6.2.4 Определение положения нефтепровода включает уточнение и обозначение знаками оси и фактической глубины заложения нефтепровода, мест пересечений с подземными коммуникациями, искусственными и естественными препятствиями, а также положение подземных коммуникаций, пересекающих нефтепровод.

6.2.5 Планировка полосы отвода заключается в срезке валиков, бугров, неровностей поверхности земли.

6.2.6 Работы по демонтажу участка нефтепровода следует начинать после завершения организационно-технической подготовки и получения Разрешения на право производства работ (приложение Б, форма 3).

6.2.7 Передача участка нефтепровода Заказчиком Подрядчику осуществляется с оформлением Акта (приложение Б, форма 1) до начала работ.

Кроме того, Заказчик передает Подрядчику акт на очистку полости нефтепровода (приложение Б, форма 6).

6.2.8 Ширину полосы земель, отводимых для проведения демонтажа нефтепровода, следует принимать по СН 452-73 [11].

6.2.9 Владелец нефтепровода за 3 месяца, подрядная организация за 1 месяц письменно до начала работ должны поставить в известность землевладельцев, местные органы исполнительной власти, региональные отделения Госгортехнадзора России и Государственной пожарной службы МЧС России о сроках проведения работ по демонтажу нефтепровода.

7 Демонтаж нефтепровода с разработкой траншеи

7.1 Общие положения

7.1.1 Способ демонтажа заключается в разработке траншеи, подъеме, очистке участка нефтепровода, укладке его на бровку траншеи, резке на части и транспортировке к месту складирования.

Схема демонтажа с разработкой траншеи приведена на рисунке 1.

7.1.2 Демонтаж должен выполняться механизированной колонной, оснащенной согласно приложению В.

7.2 Уточнение положения нефтепровода

7.2.1 Перед началом работ проводится уточнение положения и величины заглубления нефтепровода и подземных коммуникаций, пересекающих нефтепровод.

7.2.2 Положение нефтепровода и величину его заглубления определяют трассоискателями (типа ТПК-1, УКИ-1М и др.) и шурфованием.

7.2.3 Результаты измерения фактической величины заглубления нефтепровода (от поверхности земли до нижней образующей трубы) наносят на вешки высотой 1,5...2,0 м, забиваемые по оси демонтируемого участка нефтепровода через каждые 50 м, а при неровном рельефе - через каждые 25 м; при наличии горизонтальных кривых естественного (упругого) изгиба через 10 м, а искусственного изгиба - через 2 м согласно СНиП III-42-80*. Вешками следует обозначить весь демонтируемый участок. Вешки следует также установить в местах изменений рельефа, в вершинах угловых поворотов трассы и в местах пересечения с другими подземными коммуникациями, на границах участков разработки грунта вручную, перед началом и концом вскрышных работ, у линейных задвижек, вантузов и другой арматуры, установленных на магистральном нефтепроводе.

7.3 Земляные работы

7.3.1 Земляные работы при демонтаже нефтепровода следует выполнять механизированным способом.

7.3.2 До начала земляных работ на демонтируемом участке следует отключить станции катодной защиты, дренажные линии, контрольные и силовые кабели питания запорной арматуры.

7.3.3 Разработка грунта в местах пересечения нефтепровода с другими подземными коммуникациями, ЛЭП, линиями связи, кабелями допускается лишь при наличии письменного разрешения и в присутствии представителя организации, эксплуатирующей эти подземные коммуникации. Вызов представителя возлагается на Подрядчика.

Организации, в ведении которых находятся подземные коммуникации, обязаны до начала производства работ обозначить на местности хорошо заметными знаками оси и границы этих коммуникаций.

7.3.4 На пересечениях нефтепровода с действующими подземными коммуникациями расположения коммуникаций предварительно уточняются в шурфах, разрабатываемых вручную. Разработка грунта на таких участках механизированным способом разрешается на расстоянии не менее 2 м от стенки коммуникаций (трубы, кабеля и др.) в соответствии с требованиями СНиП 3.02.01. Оставшийся грунт должен дорабатываться вручную без применения ударных инструментов и с принятием мер, исключающих возможность повреждения этих коммуникаций. Участок кабеля, пересекающий нефтепровод, следует заключить в защитный кожух.

7.3.5 Разработка траншеи в непосредственной близости от действующих коммуникаций должна проводиться под непосредственным руководством руководителя ремонтно-строительной колонны (прораба, мастера) и с учетом требований эксплуатирующей организации, указанных в материалах согласования с ней.

7.3.6 Для переезда автотранспортной и гусеничной техники через действующие подземные коммуникации следует организовать специально оборудованные переезды. Места расположения переезда согласуются с организациями, эксплуатирующими эти коммуникации.

Переезды следует устраивать из дорожных железобетонных плит. На участках, где действующие коммуникации заглублены менее 0,8 м, должны быть установлены знаки с надписями, предупреждающими об особой опасности.

7.3.7 При обнаружении на месте производства работ подземных коммуникаций и сооружений, не указанных в проектной документации, земляные работы должны быть прекращены. Подрядчик должен поставить в известность Заказчика и принять меры по защите обнаруженных коммуникаций и сооружений от повреждений.

7.3.8 Земляные работы по данному способу демонтажа включают:

- снятие плодородного слоя почвы с перемещением его во временный отвал;

- разработка траншеи до верхней образующей нефтепровода или разработка траншеи до верхней образующей и с одной из сторон до нижней образующей нефтепровода;

- засыпка траншеи минеральным грунтом;

- техническая рекультивация плодородного слоя почвы.

Снятие плодородного слоя почвы

7.3.9 Плодородный слой почвы должен быть снят и уложен в отвал для использования его при рекультивации.

7.3.10 Снятие плодородного слоя почвы следует выполнять бульдозером продольно-поперечными или продольными ходами. Минимальная ширина полосы снятия плодородного слоя почвы должна быть равной ширине траншеи по верху плюс 0,5 м в каждую сторону, максимальная - ширине полосы отвода земель.

7.3.11 Толщина плодородного слоя почвы и места его снятия по трассе устанавливаются на основании материалов изысканий в соответствии с требованиями ГОСТ 17.5.3.06.

Снятие плодородного слоя почвы производится на всю толщину за один проход бульдозера или послойно за несколько проходов в зависимости от толщины плодородного слоя почвы.

7.3.12 При снятии, перемещении и хранении плодородного слоя почвы не допускается смешивание его с подстилающими породами, загрязнение горюче-смазочными жидкостями и материалами. Запрещается использование плодородного слоя почвы для засыпки траншеи.

Разработка траншеи

7.3.13 После снятия плодородного слоя вешки должны быть восстановлены в тех же местах, которые указаны в 7.2.3.

7.3.14 Разработка траншеи должна проводиться роторными или одноковшовыми экскаваторами.

Выбор типа землеройной машины для разработки траншеи зависит от местных топографических и гидрологических условий, диаметра нефтепровода, времени года и других условий.

7.3.15 На прямолинейных участках трассы со спокойным рельефом местности, в грунтах I - IV категорий без крупных включений траншею рекомендуется разрабатывать роторным экскаватором.

7.3.16 На участках с крупными каменистыми включениями, в мерзлых, в сыпучих и обводненных грунтах траншею следует разрабатывать одноковшовыми экскаваторами.

7.3.17 При работе экскаватора не разрешается производить другие работы со стороны забоя и находиться в радиусе 5 м действия стрелы-экскаватора.

7.3.18 При рытье траншеи одновременно двумя одноковшовыми экскаваторами, оборудованными ковшом «обратная лопата», расстояние между ними вдоль траншеи должно быть не менее 14 м.

7.3.19 При разработке траншеи экскаватор должен находиться за пределами призмы обрушения грунта (откоса) на расстоянии, указанном в таблице 2.

Таблица 2 - Наименьшее допустимое расстояние от основания откоса до ближайших опор машин

|

Грунт (ненасыпной) |

При глубине выемки, м |

|||

|

1,00 |

2,00 |

3,00 |

4,00 |

|

|

Песчаный и гравийный |

1,50 |

3,00 |

4,00 |

5,00 |

|

Супесчаный |

1,25 |

2,40 |

3,60 |

4,40 |

|

Суглинистый |

1,00 |

2,00 |

3,25 |

4,00 |

|

Глинистый |

1,00 |

1,50 |

1,75 |

3,00 |

|

Лессовый сухой |

1,00 |

2,00 |

2,50 |

3,00 |

7.3.20 Поперечный профиль и размеры разрабатываемой траншеи устанавливаются в зависимости от диаметра демонтируемого нефтепровода, типа применяемой троллейной подвески, ширины режущей кромки рабочего органа землеройной машины.

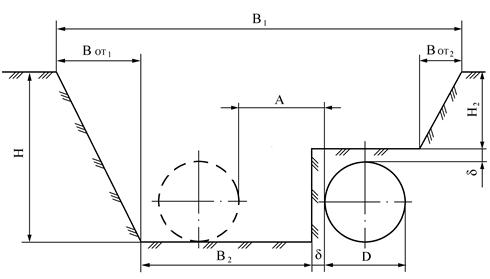

7.3.21 Демонтируемый нефтепровод вскрывается до верхней образующей трубы одноковшовым или роторным экскаватором. Поперечный профиль траншеи представлен на рисунке 5.

В - ширина траншеи; Н - глубина траншеи; D - диаметр

нефтепровода;

δ - расстояние между стенкой нефтепровода и ковшом экскаватора

Рисунок 5 - Поперечный профиль траншеи при разработке

до верхней образующей нефтепровода

В случае повторного использования труб по прямому назначению, нефтепровод вскрывается одноковшовым экскаватором до верхней образующей и дополнительно с одной из сторон до нижней образующей нефтепровода. Поперечный профиль траншеи представлен на рисунке 6.

В1 - ширина траншеи по верху; В2

- ширина траншеи по низу;

Н1 - глубина траншеи; Н2 - глубина траншеи над

нефтепроводом;

D - диаметр нефтепровода; δ - расстояние между стенкой

нефтепровода и ковшом экскаватора; Вот1, Вот2 - величины

откосов траншеи

Рисунок 6 - Поперечный профиль траншеи при разработке

до верхней образующей и с одной из сторон

до нижней образующей нефтепровода

Во избежание повреждения нефтепровода расстояние между стенкой нефтепровода и ковшом экскаватора должно быть 0,15…0,20 м.

7.3.22 Ширина траншеи (В) при разработке ее до верхней образующей нефтепровода зависит от размеров применяемых троллейных подвесок, которые должны свободно перемещаться вдоль трубопровода. Ширина траншеи (В) при применении троллейных подвесок типа РПТ или ТПП (изготовитель - ЗАО «Дизель-Ремонт», г. Брянск) указана в таблице 3.

Таблица 3 - Ширина траншеи при разработке ее до верхней образующей нефтепровода с учетом размеров троллейной подвески

|

Диаметр нефтепровода, мм |

Марка троллейной подвески |

Ширина траншеи, м |

|

530 |

РПТ-529 РС-М |

1,0 |

|

720 - 820 |

РПТ-720 РС |

1,3 |

|

1020 |

РПТ-1020 РС |

1,6 |

|

1220 |

РПТ-1220 РС |

2,0 |

|

530 - 630 |

ТПП-631 М |

1,4 |

|

720 - 820 |

ТПП-821 М |

1,5 |

|

1020 |

ТПП-1021 М |

1,8 |

|

1220 |

ТПП-1421 М |

2,1 |

7.3.23 Ширина траншеи по низу В2, м, при разработке ее до верхней образующей и с одной из сторон до нижней образующей нефтепровода (рисунок 6) равна ширине ковша одноковшового экскаватора. Ширина траншеи по верху в этом случае определяется по формуле

|

В1 = D + В2 + δ + ВОТ 1 + ВОТ 2, |

(1) |

где D - диаметр нефтепровода, м;

В2 - ширина траншеи по низу, м;

δ - расстояние между стенкой нефтепровода и ковшом экскаватора, м,

δ = 0,15…0,20 м;

ВОТ 1, ВОТ 2 - величины откосов с левой и правой стороны траншеи, м.

7.3.24 Траншея с вертикальными стенками без крепления разрабатывается одноковшовым экскаватором в грунтах естественной влажности с ненарушенной структурой при отсутствии грунтовых вод на глубину, м, не более:

|

в насыпных песчаных и гравелистых грунтах |

1,00; |

|

в супесях |

1,25; |

|

в суглинках и глинах |

1,50; |

|

в особо плотных нескальных грунтах |

2,00. |

7.3.25 При рытье траншеи большей глубины необходимо устраивать откосы различного заложения в зависимости от состава грунта при уровне грунтовых вод ниже глубины выемки согласно таблице 4.

Таблица 4 - Допустимая крутизна откосов траншеи

|

Грунт |

Глубина траншеи, м |

|||||

|

до 1,5 |

1,5…3,0 |

3,0…5,0 |

||||

|

угол откоса, град. |

уклон |

угол откоса, град. |

уклон |

угол откоса, град. |

уклон |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Насыпной |

56 |

1:0,67 |

45 |

1:1,00 |

38 |

1:1,25 |

|

Песчаный и гравийный |

63 |

1:0,50 |

45 |

1:1,00 |

45 |

1:1,00 |

|

Супесь |

76 |

1:0,25 |

56 |

1:0,67 |

50 |

1:0,85 |

|

Песчаный и супесчаный |

76 |

1:0,25 |

60 |

1:0,57 |

53 |

1:0,75 |

|

Суглинок |

90 |

1:0,00 |

63 |

1:0,50 |

53 |

1:0,75 |

|

Глина |

90 |

1:0,00 |

76 |

1:0,25 |

63 |

1:0,50 |

|

Лессовидный сухой |

90 |

1:0,00 |

63 |

1:0,50 |

63 |

1:0,50 |

|

Примечания 1 При напластовании различных видов грунта крутизну откосов для всех пластов надлежит назначить по более слабому виду грунта. 2 К насыпным грунтам относятся грунты, пролежавшие в отвалах менее 6 месяцев и не подвергшиеся искусственному уплотнению (проезд, укатка и т.д.). |

||||||

7.3.26 Минеральный грунт, извлеченный из траншеи, следует укладывать в отвал.

Во избежание обвала вынутого грунта в траншею, а также обрушения стенок траншеи основание отвала вынутого грунта следует располагать в зависимости от состояния грунта, но не ближе 0,5 м от бровки траншеи в сухих и связанных грунтах и не ближе 1 м в песчаных и увлажненных грунтах.

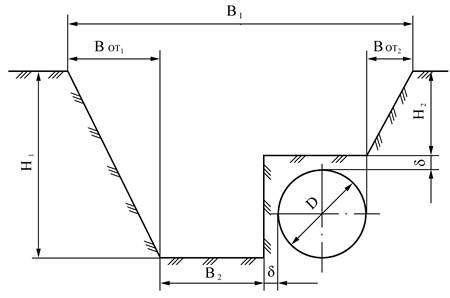

7.3.27 Размещение отвалов минерального грунта и плодородного слоя почвы относительно оси нефтепровода может быть одностороннее или двухстороннее. Схема размещения отвалов выбирается в зависимости от взаимного расположения параллельно проложенных трубопроводов и других подземных коммуникаций, с учетом местных условий и других факторов (рисунок 7).

а - двухстороннее размещение отвалов;

б, в - одностороннее размещение отвалов

1 - зона отвала плодородного слоя почвы; II - зона отвала

минерального грунта; III - зона разработки траншеи;

IV - полоса движения колонны; V -зона работы бульдозера

Рисунок 7 - Схема размещения отвала плодородного слоя

почвы и минерального грунта

7.3.28 Если в процессе работы в стенках траншеи появились трещины, грозящие обвалом, то рабочие должны немедленно покинуть ее; стенку с трещинами следует обрушить, грунт удалить и принять меры против обрушения грунта (укрепление стенок траншеи, срезание грунта для увеличения откосов и др.).

7.3.29 Отвал минерального грунта с правой стороны траншеи (по направлению работ) следует распланировать бульдозером для прохода ремонтной техники.

Засыпка траншеи

7.3.30 Засыпку траншеи следует проводить после подъема и укладки нефтепровода на бровку траншеи, резки на части и вывоза труб к месту складирования.

Допускается проводить засыпку траншеи после подъема и укладки нефтепровода на бровку траншеи при одностороннем размещении отвалов (рисунок 7, поз. б).

7.3.31 Засыпку траншеи минеральным грунтом следует осуществлять бульдозером. Допускается проводить засыпку одноковшовыми экскаваторами или другими техническими средствами.

7.3.32 Перед засыпкой траншеи ответственный за проведение работ должен убедиться в отсутствии людей в траншее.

7.3.33 Засыпку траншеи бульдозером выполняют прямолинейными, косопоперечными, параллельными косоперекрестными или комбинированными проходами. В местах с уменьшенной полосой отвода работы рекомендуется выполнять косопоперечными параллельными или косоперекрестными проходами бульдозера.

7.3.34 При разработке, транспортировании, планировке и уплотнении грунта двумя и более бульдозерами или другими машинами, идущими одна за другой, расстояние между ними должно быть не менее 10 м.

Техническая рекультивация земель

7.3.35 Нанесение (возвращение) плодородного слоя почвы следует выполнять бульдозерами, которые перемещают и разравнивают почву поперечными ходами. При обратном движении бульдозеры опущенным отвалом осуществляют планировку полосы рекультивации.

Толщина нанесения плодородного слоя почвы, как правило, равна глубине снятия по каждому рекультивируемому участку.

7.3.36 При проведении рекультивации следует восстановить существовавшую до начала ремонта систему местного стока расчисткой русел водостоков, ложбин временного стока от грунта, попавшего в них.

7.4 Подъем нефтепровода и укладка его на бровку траншеи

7.4.1 Подъем нефтепровода и укладка его на бровку траншеи осуществляется трубоукладчиками, оборудованными троллейными подвесками.

7.4.2 До начала работ необходимо проверить состояние канатов, блоков и тормозных устройств трубоукладчиков или других грузоподъемных механизмов и приспособлений, троллейных подвесок.

7.4.3 Трубоукладчики и другие грузоподъемные механизмы должны иметь ограничители тяги, грузоподъемности, а также надежные тормозные устройства и фиксаторы, не допускающие самопроизвольного движения груза и самого механизма.

7.4.4 На грузоподъемных машинах и механизмах должны быть обозначены регистрационные номера, дата следующего технического освидетельствования и грузоподъемность.

7.4.5 Стальные канаты, применяемые в качестве грузовых, несущих, тяговых и стропов, для оснастки грузоподъемных механизмов, должны соответствовать государственным стандартам и иметь сертификат (свидетельство) предприятия-изготовителя.

7.4.6 Трубоукладчики должны перемещаться вдоль траншеи на расстоянии, указанном в таблице 2.

7.4.7 Ориентировочные технологические параметры колонны при демонтаже с разработкой траншеи приведены в таблицах 5 и 6.

7.4.8 Число трубоукладчиков, порядок подъема и технологические параметры колонны определяются расчетом напряженно-деформированного состояния демонтируемого участка нефтепровода по РД 39-00147105-016-98 [12].

7.4.9 Подъем начального участка выполняется следующим образом. Трубоукладчики расставляются вдоль траншеи с соблюдением технологических параметров. Затем разрабатываются приямки ниже нижней образующей нефтепровода для монтажа троллейных подвесок. После монтажа троллейных подвесок начальный участок поднимается на высоту до 1 м для монтажа очистной машины.

7.4.10 После монтажа очистной машины проводится подъем нефтепровода всеми трубоукладчиками. Колонна начинает двигаться, очищая участок нефтепровода от изоляции за один проход очистной машины, смещая и укладывая нефтепровод на бровку траншеи.

7.4.11 Величины усилий на крюках трубоукладчиков контролируются динамометрами или индикаторами усилия.

7.4.12 При подъеме (опускании) нефтепровода персоналу запрещается находиться в траншее, а также стоять на нефтепроводе.

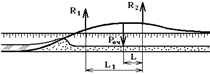

Таблица 5 - Ориентировочные технологические параметры колонны

при демонтаже с разработкой траншеи до верхней образующей нефтепровода

|

Наименование параметров |

Диаметр нефтепровода, мм |

|||||||

|

219 |

377 |

426 |

530 |

720 |

820 |

1020 |

1220 |

|

|

|

|

|||||||

|

1 Количество трубоукладчиков |

2 |

2 |

2 |

2 |

2 |

2 |

3 |

3 |

|

2 Расстояние между первым и вторым трубоукладчиками L1, м |

14 ± 1 |

16 ± 1 |

16 ± 1 |

20 ± 2 |

22 ± 2 |

23 ± 2 |

24 ± 2 |

24 ± 2 |

|

3 Расстояние между вторым трубоукладчиком и очистной машиной L, м |

3 ± 1 |

3 ± 1 |

3 ± 1 |

4 ± 1 |

4 ± 1 |

4 ± 1 |

4 ± 1 |

4 ± 1 |

|

4 Расстояние между вторым и третьим трубоукладчиками L2, м |

- |

- |

- |

- |

- |

- |

15 ± 1 |

15 ± 1 |

|

5 Усилие на крюке первого трубоукладчика R1, кН, не более |

17 |

45 |

53 |

90 |

130 |

160 |

205 |

300 |

|

6 Усилие на крюке второго трубоукладчика R2, кН, не более |

24 |

46 |

53 |

70 |

120 |

175 |

205 |

300 |

|

7 Усилие на крюке третьего трубоукладчика R3, кН, не более |

- |

- |

- |

- |

- |

- |

80 |

170 |

|

8 Высота подъема нефтепровода, м, не более: |

|

|

|

|

|

|

|

|

|

а) первым трубоукладчиком |

1,15 |

1,2 |

1,2 |

1,65 |

1,8 |

1,95 |

1,05 |

1,15 |

|

б) в месте установки очистной машины |

1,10 |

1,25 |

1,30 |

1,70 |

1,85 |

2,00 |

1,95 |

2,00 |

|

в) вторым трубоукладчиком |

1,15 |

1,30 |

1,35 |

1,70 |

1,85 |

2,00 |

2,00 |

2,10 |

|

г) третьим трубоукладчиком |

- |

- |

- |

- |

- |

- |

2,2 |

2,35 |

|

9 Максимальное напряжение изгиба в сечении демонтируемого участка нефтепровода, МПа |

185 |

190 |

195 |

220 |

235 |

230 |

230 |

230 |

Таблица 6 - Ориентировочные технологические параметры колонны

при демонтаже с разработкой траншеи до верхней

образующей и с одной из сторон до нижней образующей нефтепровода

|

Наименование параметров |

Диаметр нефтепровода, мм |

|||||||

|

219 |

377 |

426 |

530 |

720 |

820 |

1020 |

1220 |

|

|

|

|

|||||||

|

1 Количество трубоукладчиков |

2 |

2 |

2 |

2 |

2 |

2 |

3 |

3 |

|

2 Расстояние между первым и вторым трубоукладчиками L1, м |

14 ± 1 |

16 ± 1 |

16 ± 1 |

20 ± 2 |

22 ± 3 |

23 ± 2 |

24 ± 2 |

24 ± 2 |

|

3 Расстояние между вторым трубоукладчиком и очистной машиной L, м |

3 ± 1 |

3 ± 1 |

3 ± 1 |

4 ± 1 |

4 ± 1 |

4 ± 1 |

4 ± 1 |

4 ± 1 |

|

4 Расстояние между вторым и третьим трубоукладчиками L2, м |

- |

- |

- |

- |

- |

- |

15 ± 1 |

15 ± 1 |

|

5 Усилие на крюке первого трубоукладчика R1, кН, не более |

16 |

42 |

46 |

75 |

120 |

150 |

190 |

280 |

|

6 Усилие на крюке второго трубоукладчика R2, кН, не более |

24 |

45 |

53 |

75 |

120 |

160 |

190 |

280 |

|

7 Усилие на крюке третьего трубоукладчика R3, кН, не более |

- |

- |

- |

- |

- |

- |

80 |

170 |

|

8 Высота подъема нефтепровода, м, не более |

|

|

|

|

|

|

|

|

|

а) первым трубоукладчиком |

0,80 |

1,00 |

0,95 |

1,15 |

1,20 |

1,20 |

1,15 |

1,25 |

|

б) в месте установки очистной машины |

1,05 |

1,30 |

1,30 |

1,70 |

1,80 |

1,95 |

1,95 |

2,05 |

|

в) вторым трубоукладчиком |

1,10 |

1,35 |

1,35 |

1,70 |

1,90 |

2,00 |

2,00 |

2,20 |

|

г) третьим трубоукладчиком |

- |

- |

- |

- |

- |

- |

2,20 |

2,40 |

|

9 Максимальное напряжение изгиба в сечении демонтируемого участка нефтепровода, МПа |

175 |

175 |

180 |

185 |

195 |

195 |

195 |

200 |

7.4.13 Во время перерыва в работе не допускается оставлять нефтепровод в поднятом состоянии.

7.5 Очистка наружной поверхности нефтепровода

7.5.1 Очистка наружной поверхности нефтепровода проводится:

- при необходимости отбраковки и восстановления труб, предназначенных для повторного использования по прямому назначению;

- по требованию потребителя труб.

В остальных случаях очистка нефтепровода не проводится.

7.5.2 Очистку наружной поверхности нефтепровода от старой изоляции и продуктов коррозии проводят очистными машинами. Очистные машины должны быть оборудованы устройствами для сбора снимаемой изоляции.

7.5.3 Перед началом работ по очистке нефтепровода необходимо:

- проверить степень загазованности в траншее;

- проверить отсутствие обрывов и целостность изоляции силовых кабелей очистной машины;

- заземлить передвижную электростанцию;

- проверить надежность контакта клеммы «Земля» на очистной машине с нулевой жилой силового кабеля;

- проверить крепление и правильность установки предохранительных щитков очистной машины.

7.5.4 При очистке трубопровода машинист очистной машины должен работать в предохранительных очках с простыми стеклами и респираторе.

7.5.5 Во время очистки нефтепровода необходимо:

- следить, чтобы силовой кабель был достаточно удален от вращающихся деталей и узлов машины и не попал в рабочий орган машины;

- во избежание нарушения целостности трубопровода тщательно следить за наружной поверхностью трубы и делать остановки в местах наложения хомутов, накладок, латок, вантузов и других препятствий на трубопроводе;

- замену резцов и прочие наладочные, ремонтные и регулировочные работы производить только после остановки и обесточивания очистной машины. На рубильнике силового щита электростанции необходимо вывесить плакат «Не включать - работают люди!».

7.6 Резка демонтированного нефтепровода

7.6.1 Резку демонтированного нефтепровода на отдельные трубы или секции следует осуществлять механической резкой, резкой взрывом или газовой резкой.

7.6.2 Выбор способа резки зависит от достигнутой степени очистки полости нефтепровода, темпа работ по демонтажу, наличия наземных сооружений вблизи демонтируемого нефтепровода.

7.6.3 Основным и определяющим фактором при выборе способа резки является наличие или отсутствие взрывопожароопасной концентрации газовоздушной смеси в полости нефтепровода.

Предельно-допустимая взрывобезопасная концентрация (ПДВК) паров составляет 5 % величины нижнего предела концентрационного предела распространения пламени (для паров нефти ПДВК - 2100 мг/м3).

7.6.4 Наиболее безопасной по степени взрывопожароопасности является механическая резка труб, затем - резка взрывом; наиболее опасной является газовая резка.

Резку демонтированного нефтепровода, освобожденного и очищенного от остатков нефти, в полости которого отсутствует газовоздушная смесь во взрывоопасной концентрации, можно осуществлять механическим, газовым способами или взрывом.

Резку нефтепровода с парафиносмолистыми отложениями на внутренних стенках или при наличии в полости нефтепровода газовоздушной смеси с воздухом во взрывоопасной концентрации, следует осуществлять механическим способом или взрывом. Газовая резка таких нефтепроводов проводится только при проведении мероприятий по дегазации места резки с целью снижения концентрации нефтяного газа ниже нижнего предела взрываемости (принудительная или естественная вентиляция полости, продувка воздухом, заполнение участка нефтепровода дымом или инертным газом).

7.6.5 Работы по резке должны проводиться с оформлением наряда-допуска на огневые, газоопасные и другие работы повышенной опасности согласно [8]. При производстве работ должен быть организован контроль полости нефтепровода на загазованность.

7.6.6 Определение концентрации газовоздушной смеси проводится путем отбор проб воздуха из полости нефтепровода.

Отбор проб воздушной среды из трубопровода осуществляется через фланцевые, резьбовые и другие соединения или отверстия, просверленные в месте реза.

7.6.7 Для обеспечения взрывопожаробезопасности и высоких темпов работ резку нефтепровода следует проводить комбинированным способом. Сначала механической резкой или резкой взрывом нефтепровод необходимо разрезать на секции длиной по 100 - 150 м, затем газовой резкой - на отдельные трубы или двух-, трехтрубные секции.

7.6.8 Длина труб или секций, на которые разрезается нефтепровод, зависит от способа их транспортировки и применяемого транспорта.

Механическая резка труб

7.6.9 Механическую резку труб следует выполнять с помощью труборезных машин, рабочим органом которых является вращающаяся дисковая фреза или резцы.

7.6.10 Труборезные машины должны быть с приводами во взрывобезопасном исполнении и иметь разрешение Госгортехнадзора РФ на применение.

7.6.11 Монтаж труборезных машин на нефтепровод, резка и последующий демонтаж должны осуществляться в строгом соответствии с инструкцией по их эксплуатации.

7.6.12 Резку следует выполнять после укладки нефтепровода на лежки. В качестве лежек могут применяться деревянные бруски, железнодорожные шпалы, оборудованные упорами, обеспечивающими неподвижность отдельных секций труб после резки нефтепровода.

7.6.13 При выполнении резки нефтепровода следует руководствоваться действующими правилами безопасности. Резать нефтепровод в поднятом положении запрещается.

Резка взрывом

7.6.14 Резку нефтепроводов взрывом следует осуществлять кумулятивными кольцевыми наружными труборезами (ТрККН) жесткой конструкции, либо шнуровыми кумулятивными зарядами (ШКЗ) гибкой конструкции. Выбор типа кумулятивного заряда, его геометрических размеров осуществляется в зависимости от диаметра и толщины стенки демонтируемого нефтепровода.

7.6.15 Резка нефтепровода взрывом относится к пожароопасным технологическим операциям, выполняемым на действующих взрывоопасных, взрывопожароопасных и пожароопасных объектах, и должна проводиться в соответствии с ПБ 13-407-01 [13] по технологии, согласованной с Госгортехнадзором России, действующими инструкциями и положениями о порядке хранения, учета, использования, транспортирования взрывчатых материалов.

7.6.16 Взрывные работы должны проводиться по проекту производства взрывных работ на магистральных нефтепроводах. Проект производства взрывных работ разрабатывается организацией, выполняющей взрывные работы и имеющей лицензию Госгортехнадзора России и утверждается Заказчиком.

7.6.17 Отсечение (отрезание) демонтируемого участка от действующего нефтепровода с применением кумулятивных зарядов разрешается выполнять только при наличии наряда-допуска на огневые, газоопасные и другие работы повышенной опасности согласно [7], ППБ 01-93 [8], РД 09-364-00 [9].

7.6.18 К производству взрывных работ допускаются лица, окончившие курсы, сдавшие экзамены квалификационной комиссии и имеющие «Единую книжку взрывника» с правом производства взрывных работ при демонтаже нефтепровода.

7.6.19 При резке нефтепровода взрывом должна быть установлена и обозначена знаками граница опасной зоны.

Все технические средства, неиспользуемые при выполнении взрывных работ, должны находиться за пределами опасной зоны. Все электроустановки, кабели, контактные и другие воздушные провода, находящиеся в пределах опасной зоны, где монтируется электровзрывная сеть, должны быть обесточены с момента монтажа сети.

При наличии по трассе вблизи демонтируемого нефтепровода надземных сооружений (ЛЭП, воздушных линий связи, систем телемеханики и др.) следует принять меры по защите их от повреждений с применением защитных экранов.

7.6.20 При производстве взрывных работ обязательно применение звуковых сигналов. Сигналы должны быть отчетливо слышны на границах опасной зоны. Средства подачи сигналов необходимо установить и опробовать до начала взрывных работ.

Газовая резка

7.6.21 Газовую резку нефтепроводов следует выполнять с применением ручного газового резака, либо трубоотрезными машинками с вращающимся газовым резаком. Газовую резку необходимо проводить с обеспечением условий безопасного проведения работ.

7.6.22 Газорезочные работы разрешается начинать при отсутствии в полости нефтепровода газовоздушной смеси с воздухом во взрывоопасной концентрации и при наличии их не выше предельно допустимой концентрации (ПДК) по санитарным нормам (ПДК для углеводородов нефти - 300 мг/м3) на месте резки.

7.6.23 При работе с аппаратурой для газокислородной резки следует соблюдать требования инструкций по проведению этих работ.

7.6.24 Места проведения огневых работ и места установки баллонов с газом должны быть очищены от горючих материалов в радиусе не менее 5 метров.

Места разлива легковоспламеняющихся и горючих материалов должны быть тщательно очищены и засыпаны сухим песком.

7.6.25 Корпуса машин для резки труб и электростанции должны быть заземлены. Заземление выполняют до включения источника питания в электросеть. Оно не должно нарушаться до отключения установки от электросети.

7.6.26 Газорезчики, кроме средств индивидуальной защиты, предусмотренных типовыми отраслевыми нормами, должны пользоваться также защитными ковриками, защитными козырьками и шлемами.

Во время резки оператор должен защищать глаза специальными очками или щитком со светофильтрами.

7.7 Погрузка и транспортировка труб

7.7.1 Демонтированные трубы или секции труб следует подвергнуть первичной отбраковке на месте производства работ. В результате визуального осмотра следует выбрать трубы, подлежащие переплавке. Оставшуюся часть труб или секций труб следует вывезти на трубосварочную базу для их дальнейшей комплексной проверки.

7.7.2 Погрузку труб на трубопроводы и их разгрузку следует выполнять трубоукладчиком или автомобильным краном.

7.7.3 Погрузочно-разгрузочные работы должны выполняться под руководством лица, назначенного приказом руководителя организации, ответственного за безопасное производство этих работ.

7.7.4 Ответственный за производство погрузочно-разгрузочных работ обязан проверить исправность грузоподъемных механизмов, такелажа, приспособлений и прочего погрузочно-разгрузочного инвентаря, а также разъяснить работникам их обязанности, последовательность выполнения операций, значений подаваемых сигналов.

7.7.5 К выполнению работ по строповке труб могут быть допущены только рабочие, которые прошли курс обучения, сдали экзамены квалификационной комиссии и получили удостоверение стропальщика.

7.7.6 Такелажные приспособления (стропы, клещевые захваты и т.п.) следует подвергать техническому осмотру через каждые 10 дней. Результаты осмотра фиксировать в журнале учета и осмотра такелажных приспособлений.

7.7.7 Трубы при перевозке должны быть закреплены. При двух- и трехъярусной укладке между трубами должны быть прокладки. Людям находиться на платформе трубовоза во время движения запрещается.

7.7.8 Трубы диаметром до 300 мм при складировании следует укладывать в штабель высотой до 3 м на подкладках и с прокладками с кольцевыми упорами, а трубы диаметром более 300 мм - в штабель высотой до 3 м в седло без прокладок с кольцевыми упорами.

7.8 Проверка качества и условия повторного применения демонтированных труб

7.8.1 Демонтированные трубы подлежат комплексной проверке на трубосварочной базе для определения возможности их дальнейшего использования.

7.8.2 После проведения дополнительной очистки внутренней поверхности трубы должны пройти комплексную проверку: контроль геометрии труб, дефектности, механических свойств металла труб.

Комплексная проверка и выдача рекомендаций на повторное использование демонтированных труб по результатам комплексной проверки должна производиться в соответствии с требованиями специальных нормативных документов. На трубы, прошедшие комплексную проверку и признанные годными, должны быть оформлены паспорта и сертификаты качества.

7.8.3 Признанные по результатам комплексной проверки годными трубы могут быть использованы:

- при строительстве новых участков магистральных трубопроводов, кроме участков категорий - В, I, II;

- для устранения дефектов с заменой катушки или с установкой приварной муфты;

- для изготовления соединительных деталей трубопроводов (отводов, переходов, тройников);

- в качестве защитных футляров трубопроводов на переходах через авто и железные дороги, реки;

- для изготовления металлических конструкций и изделий (опоры, сосуды, печи, бочки, лотки и т.д.);

- в качестве листового проката (путем вырезки, правки, профилирования).

7.8.4 Трубы допускаются к повторному применению при соответствии их механических свойств требованиям ГОСТ 20295, СНиП 2.05.06, СП 34-101 [14].

Комплексная проверка и определение качества труб для повторного использования должны проводиться экспертной организацией, имеющей соответствующую лицензию Госгортехнадзора России.

8 Демонтаж нефтепровода при капитальном ремонте с заменой труб путем укладки в совмещенную траншею

8.1 Общие положения

8.1.1 Способ демонтажа заключается в разработке совмещенной траншеи, планировке отвала минерального грунта на полосе работы колонны, подъеме, очистке, укладке заменяемого участка нефтепровода на бровку траншеи, резке на секции и транспортировке труб к месту складирования.

Схема демонтажа с разработкой траншеи при капитальном ремонте с заменой труб путем укладки в совмещенную траншею вновь прокладываемого нефтепровода рядом с заменяемым приведена на рисунке 2.

8.1.2 Демонтаж должен выполняться механизированной колонной, оснащенной согласно РД 39-00147105-011-97 [15].

8.1.3 Работа по демонтажу нефтепровода по данному способу проводится, как правило, после укладки нового трубопровода в совмещенную траншею, присыпки его грунтом и подключения к действующей магистрали. Работа по демонтажу проводится колонной, движущейся в направлении, противоположном направлению РСК, с другой стороны траншеи.

8.2 Земляные работы

8.2.1 Земляные работы следует выполнять в соответствии с требованиями 7.3.1 - 7.3.7.

8.2.2 Земляные работы включают:

- разработку совмещенной траншеи до нижней образующей заменяемого участка нефтепровода;

- планировку отвала минерального грунта для прохода колонны по демонтажу;

- засыпку траншеи минеральным грунтом после демонтажа заменяемого участка нефтепровода;

- техническую рекультивацию плодородного слоя почвы.

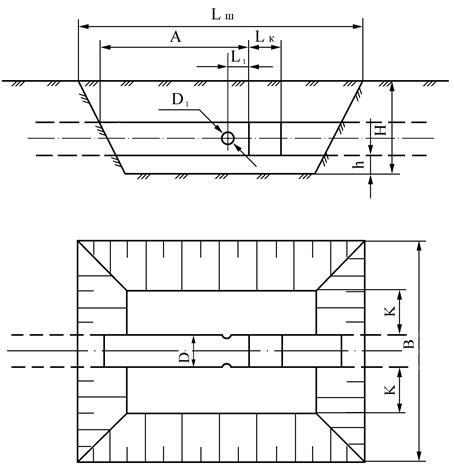

8.2.3 Совмещенная траншея разрабатывается ремонтно-строительной колонной (РСК), выполняющей изоляционно-укладочные работы. Демонтируемый нефтепровод должен быть вскрыт до верхней образующей и дополнительно с одной из сторон до нижней образующей для укладки нового трубопровода. Поперечный профиль совмещенной траншеи представлен на рисунке 8.

В1 - ширина траншеи по верху; В2

- ширина траншеи по низу;

Н1 - глубина траншеи; Н2 - глубина траншеи над

нефтепроводом;

D - диаметр нефтепровода; δ - расстояние между стенкой

нефтепровода и ковшом экскаватора; ВОТ1, ВОТ2 - величины

откосов траншеи; А - расстояние между стенками демонтируемого

нефтепровода и вновь проложенного трубопровода

Рисунок 8 - Поперечный профиль совмещенной траншеи

8.2.4 Ширина совмещенной траншеи по низу В2, разрабатываемой одноковшовым экскаватором, определяется из условия, что расстояние А между стенками вновь прокладываемого и заменяемого нефтепровода должно быть не менее 1,0 м для возможности осмотра и проведения работ на действующем нефтепроводе.

8.2.5 Ширина совмещенной траншеи по верху В1, м, определяется по формуле

|

В1 = В2 + ВОТ1 + ВОТ2, |

(2) |

где В2 - ширина траншеи по низу, м;

ВОТ1, ВОТ2 - величины откосов, м.

8.2.6 Минеральный грунт, извлеченный из траншеи, следует укладывать в отвалы по обе стороны траншеи (рисунок 9). Отвалы минерального грунта с обеих сторон траншеи планируются бульдозером: с одной стороны - для прохода изоляционно-укладочной колонны, с другой - для прохода колонны по демонтажу нефтепровода.

I - зона отвала плодородного слоя почвы; II - зона

отвала минерального грунта;

III - зона разработки траншеи; IV - полоса движения колонны; V - зона работы

бульдозера

Рисунок 9 - Схема размещения отвалов на полосе отводов

земель при разработке совмещенной траншеи

8.2.7 Засыпку траншеи следует проводить после подъема, резки трубопровода на трубы, секции труб и вывоза к месту складирования.

8.2.8 Засыпку траншеи или ремонтного котлована минеральным грунтом следует проводить в соответствии с требованиями 7.3.30 - 7.3.34.

8.2.9 После засыпки траншеи проводится техническая рекультивация плодородного слоя почвы бульдозером в соответствии с требованиями 7.3.35 - 7.3.36.

8.3 Подъем нефтепровода и укладка на землю

8.3.1 Подъем заменяемого участка нефтепровода и укладка на бровку траншеи осуществляется трубоукладчиками, оборудованными троллейными подвесками.

8.3.2 Число и грузоподъемность трубоукладчиков, порядок подъема и технологические параметры ремонтной колонны определяются, исходя из результатов расчета на прочность поднимаемого участка нефтепровода.

8.3.3 Ориентировочные технологические параметры колонны при демонтаже с разработкой совмещенной траншеи приведены в таблице 7.

Таблица 7 - Ориентировочные технологические параметры колонны при демонтаже с разработкой совмещенной траншеи

|

Наименование параметров |

Диаметр нефтепровода, мм |

||||||||||

|

219 |

377 |

426 |

530 |

720 |

820 |

1020 |

1220 |

||||

|

|

|

||||||||||

|

1 Количество трубоукладчиков |

2 |

2 |

2 |

2 |

2 |

2 |

3 |

3 |

|||

|

2 Расстояние между первым и вторым трубоукладчиками L1, м |

14 ± 1 |

16 ± 1 |

20 ± 1 |

20 ± 1 |

25 ± 1 |

25 ± 1 |

25 ± 1 |

25 ± 1 |

|||

|

3 Расстояние между вторым трубоукладчиком и очистной машиной L, м |

3 ± 1 |

3 ± 1 |

3 ± 1 |

4 ± 1 |

4 ± 1 |

4 ± 1 |

4 ± 1 |

4 ± 1 |

|||

|

4 Расстояние между вторым и третьим трубоукладчиками L2, м |

- |

- |

- |

- |

- |

- |

15 ± 1 |

15 ± 1 |

|||

|

5 Усилие подъема на крюке первого трубоукладчика R1, кН, не более |

16 |

42 |

46 |

75 |

120 |

150 |

190 |

280 |

|||

|

6 Усилие подъема на крюке второго трубоукладчика R2, кН, не более |

24 |

45 |

53 |

75 |

120 |

160 |

190 |

280 |

|||

|

7 Усилие подъема на крюке третьего трубоукладчика R3, кН, не более |

- |

- |

- |

- |

- |

- |

80 |

170 |

|||

|

8 Высота подъема нефтепровода, м, не более |

|

|

|

|

|

|