ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И

МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

|

ГОСТ

Р МЭК |

ИСПЫТАНИЯ НА ПОЖАРООПАСНОСТЬ

Часть 10-2

Чрезмерный

нагрев.

Испытание давлением шарика

IEC 60695-10-2:2003

Fire hazard testing - Part 10-2: Abnormal heat - Ball pressure test

(IDT)

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией «Научно-технический центр сертификации электрооборудования» (НТЦСЭ) «ИСЭП» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 452 «Безопасность аудио-, видео-, электронной аппаратуры, оборудования информационных технологий и телекоммуникационного оборудования»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 ноября 2010 г. № 444-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 60695-10-2:2003 «Испытания на пожароопасность. Часть 10-2. Чрезмерный нагрев. Испытание давлением шарика» (IEC 60695-10-2:2003 «Fire hazard testing - Part 10-2: Abnormal heat - Ball pressure test»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

Международная электротехническая комиссия (МЭК) - это всемирная организация по стандартизации, включающая в себя все национальные комитеты (национальные комитеты МЭК). Цель МЭК заключается в развитии международного сотрудничества по всем вопросам стандартизации в области электрической и электронной аппаратуры. По указанному и другим видам деятельности МЭК публикует международные стандарты. Их подготовка возложена на технические комитеты. Любой национальный комитет МЭК, заинтересованный данным вопросом, может участвовать в этой подготовительной работе. Международные, правительственные и неправительственные организации, сотрудничающие с МЭК, также участвуют в подготовительной работе. МЭК тесно сотрудничает с Международной организацией по стандартизации (ИСО) на условиях, определенных в соответствующем соглашении между двумя организациями.

Официальные решения или соглашения МЭК по техническим вопросам выражают, насколько это возможно, международное согласованное мнение по относящимся к проблеме вопросам, так как каждый технический комитет имеет представителей от всех заинтересованных национальных комитетов.

Выпускаемые документы имеют форму рекомендаций для международного использования, публикуются в виде стандартов, технических отчетов или руководств и принимаются национальными комитетами именно в таком качестве.

В целях содействия международной унификации (единой системе) национальные комитеты МЭК обязуются при разработке национальных и региональных стандартов брать за основу международные стандарты МЭК, насколько это позволяют условия данной страны. Любое расхождение между стандартами МЭК и соответствующими национальными или региональными стандартами должно быть ясно обозначено в последних.

МЭК не предусматривает процедуры маркировки и не несет ответственность за любое оборудование, заявленное на соответствие одному из стандартов МЭК.

Необходимо обратить внимание на то, что некоторые элементы настоящего стандарта могут быть предметом патентного права. МЭК не несет ответственность за установление любого такого патентного права.

Настоящий стандарт подготовлен на основе применения международного стандарта МЭК 60695-10-2:2003, разработанного Техническим комитетом 89 «Испытания на пожароопасность».

Настоящее второе издание аннулирует и заменяет первое издание МЭК 60695-10-2, опубликованное в 1995 г. Настоящее издание представляет собой технический пересмотр.

Текст стандарта основан на следующих документах:

|

FDIS (окончательная редакция проекта международного стандарта) |

Отчет о голосовании |

|

89/591/FDIS |

89/620/RVD |

Полную информацию о голосовании по утверждению МЭК 60695-10-2 можно найти в отчете о голосовании, указанном выше в таблице.

ГОСТ Р МЭК 60695-10-2-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИСПЫТАНИЯ НА ПОЖАРООПАСНОСТЬ

Часть 10-2

Чрезмерный нагрев. Испытание давлением шарика

Fire hazard testing. Part 10-2: Abnormal heat. Ball pressure test

Дата введения - 2011-09-01

1 Область применения

Настоящий стандарт устанавливает требования к испытанию давлением шарика, применяемому для определения жаропрочности частей из неметаллических материалов.

Данное испытание применяют к электротехническому оборудованию, его сборочным узлам и компонентам, а также к твердым электроизоляционным материалам, за исключением керамики.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

МЭК 60216-4-1:1990 Руководство для определения термостойкости электроизоляционных материалов. Часть 4. Термокамеры для старения. Раздел 1. Односекционные термокамеры

IEC 60216-4-1:1990, Guide for the determination of thermal endurance properties of electrical insulating materials - Part 4-1: Ageing ovens - Section 1: Single-chamber ovens

ИСО 3290:2001 Подшипники качения. Шарики. Размеры и допуски

ISO 3290:2001, Rolling bearings - Balls - Dimensions and tolerances

Примечание - Для ссылок на стандарты, год издания которых указан, последующие поправки к любой из данных публикаций или пересмотры любой из них неприменимы. Однако по согласованию сторон, участвующих в договоре на основе настоящего стандарта, допускается рассмотрение возможности применения самых новых редакций нормативных документов, приведенных выше. Страны - члены ИСО и МЭК ведут указатели действующих международных стандартов.

3 Общее описание испытания

К испытуемому образцу при температуре, указанной в соответствующей спецификации, через стальной шарик прикладывают соответствующую силу, направленную вниз. Затем измеряют размер d отпечатка, как описано в 7.2.

4 Испытательная установка

Испытательная установка в основном состоит из устройств, перечисленных в настоящем пункте.

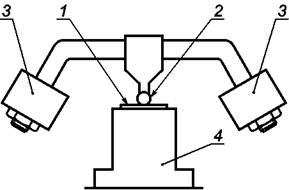

4.1 Нагрузочное устройство

Нагрузочное устройство должно состоять из опорного шарика диаметром 5 мм (готовый шарик для подшипника качения по ИСО 3290), прикрепленного к системе грузов, создающих силу (20 ± 0,2) Н, направленную вниз с учетом массы самого шарика.

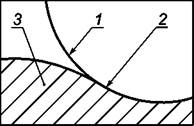

Пример типового нагрузочного устройства приведен на рисунке 1.

4.2 Подставка для испытуемого образца

Подставка для испытуемого образца должна:

- неподвижно удерживать испытуемый образец в горизонтальном положении;

- иметь достаточную прочность, чтобы выдерживать нагрузочное устройство;

- иметь гладкую и плоскую поверхность;

- иметь достаточно большую массу для предотвращения значительного снижения температуры испытательного аппарата во время установки и извлечения испытуемого образца из термокамеры.

Примечания

1 Цилиндр, изготовленный из твердой стали и имеющий гладкую и плоскую установочную поверхность диаметром 50 мм, считают соответствующим для использования в качестве подставки для образца.

2 Установка отдельной термопары в центре подставки для образца приблизительно в 3 мм от поверхности считается полезной для проверки того, что температура подставки для образца не будет значительно отклоняться от испытательной температуры.

4.3 Термокамера

Термокамера должна быть односекционного типа с распределением температуры воздуха в соответствии с требованиями МЭК 60216-4-1.

4.4 Оптический измерительный прибор

Измерительный прибор должен иметь оптическое увеличение от 10× до 20× и включать в себя градуированную сетку или поперечно перемещающийся измерительный стол. Для освещения поверхности отпечатка опорного шарика может быть использовано соответствующее устройство.

5 Образцы для испытания

По возможности испытуемый образец отрезают от изделия таким образом, чтобы он имел толщину не менее 2,5 мм и приблизительно параллельное расположение верхней и нижней поверхностей. При необходимости нужная толщина может быть достигнута сложением в стопу двух или более частей. Если нет возможности отрезать образец для испытания с параллельными поверхностями, необходимо обеспечить опору той области образца, которая находится непосредственно под точкой приложения опорного шарика. Образец для испытания должен представлять собой квадрат со стороной не менее 10 мм или окружность диаметром не менее 10 мм.

Если невозможно использовать образец для испытания из изделия, в качестве испытуемого образца можно использовать пластину из идентичного материала. Данная пластина должна иметь толщину (3,0 ± 0,5) мм и представлять собой квадрат со стороной не менее 10 мм или окружность диаметром не менее 10 мм.

Примечания

1 Необходимо удостовериться, что технологический процесс или оборудование для прессования, используемые при производстве пластины, не имеет значительных отличий от процесса изготовления испытуемой части изделия.

2 Для проведения испытания могут потребоваться три образца.

6 Предварительная подготовка

Если не указано особо в соответствующей спецификации, испытуемый образец подвергают предварительной подготовке в течение 24 ч при температуре окружающей среды от 15 °С до 35 °С и относительной влажности от 45 % до 75 %.

Примечание - Для материалов, механические характеристики которых в значительной степени зависят от содержания влаги или температуры, могут быть определены более конкретные условия проведения предварительной подготовки.

7 Процедура испытания

7.1 Испытание проводят в воздушной среде термокамеры (см. 4.3) при температуре, указанной в соответствующей спецификации, с допустимым отклонением ±2 °С. Подставку для испытуемого образца и нагрузочное устройство выдерживают в термокамере при температуре для испытания в течение 24 ч или до достижения теплового равновесия в зависимости от того, что наступит раньше.

После достижения теплового равновесия испытуемый образец размещают примерно в центре подставки таким образом, чтобы его верхняя поверхность находилась в горизонтальном положении. Опорный шарик осторожно опускают примерно в центр испытуемого образца. При проведении испытания необходимо обеспечить условия, при которых опорный шарик будет перемещаться только вниз и ни в каком-либо другом направлении.

Установку испытуемого образца проводят как можно быстрее, чтобы исключить значительное падение температуры термокамеры и подставки для испытуемого образца.

Через 60+2 мин опорный шарик убирают с испытуемого образца и в течение 10 с после этого погружают испытуемый образец в воду температурой (20 ± 5) °С. Через (6 ± 2) мин испытуемый образец извлекают из воды и удаляют с него все остатки воды.

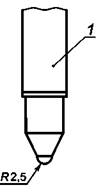

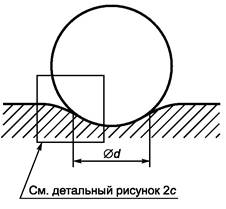

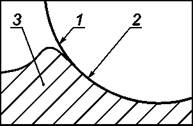

7.2 В течение 3 мин после извлечения испытуемого образца из воды проводят измерение размера d, как показано на рисунке 2. Измерение проводят оптическим измерительным прибором, описанным в 4.4, с точностью до одной десятой. Размер d - наибольший поперечный размер отпечатка, оставленного опорным шариком.

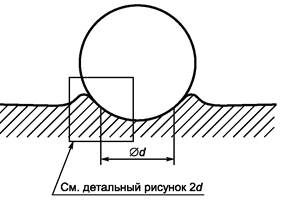

Сферическая часть отпечатка, оставленного опорным шариком (размер d), не должна иметь каких-либо деформаций материала, как показано на рисунке 2d. В случае сомнения проводят еще два испытания на двух других образцах, причем оба эти образца должны отвечать требованиям раздела 9.

Примечание - Некруглый отпечаток может указывать на отклонение верхней поверхности испытуемого образца от горизонтали, движение испытательной установки или испытуемого образца, неоднородности материала, например стеклопластика, или наличие внешних вибраций поблизости от термокамеры.

8 Данные наблюдений и измерения

Во время испытания наблюдают и записывают в протокол следующее:

- происхождение испытуемого образца;

- тип материала или описание компонента или части;

- толщину испытуемых образцов и, если образцы сложены в стопу, их количество в ней;

- расположение точки приложения опорного шарика при проведении испытания(й);

- подробности проведения предварительной подготовки;

- температуру для испытания;

- размер d.

9 Выражение результатов испытания

Образец считают прошедшим испытание, если размер d не превышает 2,0 мм.

10 Информация, приведенная в соответствующей спецификации

При необходимости соответствующая спецификация должна точно определять:

a) любые требования к проведению предварительной подготовки;

b) поверхность для проведения испытания и точку(и) приложения опорного шарика;

c) температуру для испытания.

|

|

|

|

1 - испытуемый образец; 2 - опорный шарик; |

1 - нагрузочный шток |

|

Рисунок 1а |

Рисунок 1b |

Рисунок 1 - Пример нагрузочного устройства

|

|

|

|

d - наибольший размер, измеренный между точками перегиба поверхности сферы и испытуемым образцом |

|

|

Рисунок 2а |

Рисунок 2b |

|

|

|

|

Рисунок 2с |

Рисунок 2d |

Примечание - В спорном случае при определении значения d испытуемый образец может быть подвергнут поперечному разрезу.

Рисунок 2 - Примеры деформации материала во время проведения испытания давлением шарика

Приложение А

(справочное)

Корреляция между испытанием давлением

шарика и испытанием

по методу Вика (ИСО 306 [1])

Была проделана большая работа по определению коэффициента корреляции для перевода результатов измерений по методу Вика в результаты испытания давлением шарика. Главным образом в этой работе принимала участие Япония.

Однако в настоящее время полученные результаты не позволяют выработать один коэффициент корреляции, который бы позволил работать со всеми типами пластмасс и большим количеством присадок и наполнителей, используемых промышленностью.

Приложение В

(справочное)

Метод глубины отпечатка

Была проделана большая работа по созданию альтернативного метода испытания - метода глубины отпечатка, результаты которого будут согласовываться с результатами метода диаметра отпечатка. Однако повторяемость результатов метода глубины отпечатка несколько ниже, чем метода диаметра отпечатка, поэтому нет основания для включения этого метода в настоящий стандарт.

Приложение С

(справочное)

Производители оборудования для испытания давлением шарика

Новейший перечень изготовителей и поставщиков оборудования для испытания давлением шарика представлен секретариатом 89-го технического комитета МЭК и комитетом испытательных лабораторий международного электротехнического комитета по испытаниям электрооборудования на соответствие стандартам безопасности (МЭКСЭ-КИЛ). Координаты обоих источников можно найти в справочнике МЭК или на веб-сайте МЭК по адресу: http://www.iec.ch.

Приложение ДА (справочное)

Сведения о соответствии ссылочных

международных стандартов

ссылочным национальным стандартам Российской Федерации

Таблица ДА.1

|

Обозначение

ссылочного |

Степень |

Обозначение

и наименование соответствующего |

|

МЭК 60216-4-1:1990 |

- |

* |

|

ИСО 306:1994 |

- |

* |

|

ИСО 3290:2001 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. |

||

Библиография

[1] ISO 306:1994, Plastics - Thermoplastic materials - Determination of Vicat softening temperature (VST)

[2] Report on the 0,1 mm Softening Temperature of Plastic Materials to be used for Electric and Electronic Appliances, and Test Methods Used, The Japan Society of Plastics Technology, Japan (1987)

[3] How is Heat Softening Temperature of Plastics Affected Under Moisture Conditions? The Japan Society of Plastics Technology, Japan (1990)

Ключевые слова: нагрузочное устройство, опорный шарик, отпечаток, оптический измерительный прибор, подставка для испытуемого образца, термокамера