Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

|

СТАНДАРТ

ОРГАНИЗАЦИИ

|

СТО

70238424.27.100.052-2009

|

ЭНЕРГЕТИЧЕСКИЕ МАСЛА И МАСЛОХОЗЯЙСТВА

ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ И СЕТЕЙ

УСЛОВИЯ ПОСТАВКИ

НОРМЫ И ТРЕБОВАНИЯ

Дата

введения - 2010-01-11

Москва

2008

Предисловие

Цели и принципы стандартизации в Российской Федерации

установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения

стандарта организации - ГОСТ

Р 1.4 «Стандартизация в Российской Федерации. Стандарты организаций. Общие

положения».

Сведения о стандарте

1

РАЗРАБОТАН Открытым акционерным обществом «Всероссийский теплотехнический

институт» и Филиалом ОАО «Инженерный центр ЕЭС» - «Фирма ОРГРЭС»

2

ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 25.12.2009 г. № 99

4

ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

Энергетические

масла и маслохозяйства электрических станций и сетей

Условия поставки

Нормы и требования

1.1 Требования настоящего стандарта

организации направлены на создание условий для поставки оборудования и

энергетических масел, обеспечивающих надежную и долговечную работу маслонаполненного

оборудования (силовых и измерительных трансформаторов, высоковольтных вводов,

выключателей и другого электрооборудования; турбоагрегатов, насосов и другого

тепломеханического оборудования) электрических станций и электрических сетей.

1.2 Настоящий стандарт организации:

- является нормативным документом, устанавливающим нормы и

требования технического и организационного характера, которые должны

учитываться при разработке технических требований в договорах на поставку

энергетических масел и оборудования маслохозяйств электрических станций и

электрических сетей.

- распространяется на масляные хозяйства электрических

(тепловых, гидро- и гидроаккумулирующих) станций и сетей электрических вне

зависимости от разнотипного выполнения технологических схем и используемого

маслоочистительного оборудования;

- распространяется на нефтяные электроизоляционные

(трансформаторные) масла, предназначенные для применения в электрооборудовании

общего назначения;

- распространяется на нефтяные турбинные масла, предназначенные

для применения в тепломеханическом, гидромеханическом и насосном оборудовании

общего назначения;

- распространяется на огнестойкие турбинные масла типа ОМТИ

(ОМТИ, Реолюбе - ОМТИ и Реолюбе ОМТИ-32), предназначенные для применения в

тепломеханическом и насосном оборудовании общего назначения;

- распространяется на индустриальные масла (компрессорные,

индустриальные, гидравлические и др.), предназначенные для применения во

вспомогательном оборудовании общего назначения.

1.3 Настоящий стандарт предназначен для применения

генерирующими компаниями, эксплуатирующими, специализированными, экспертными,

монтажными, ремонтными организациями или иными привлеченными организациями,

деятельность которых связана с обеспечением эффективной и надежной работы маслохозяйства

и маслонаполненного оборудования, поименованного в п. 1.1.

1.4 Настоящий стандарт не учитывает все возможные особенности

исполнения его требований на разнотипном оборудовании. В развитие настоящего

стандарта каждая генерирующая компания может в установленном порядке

разработать, утвердить и применять собственный стандарт организации (далее СТО

ЭС и/или СТО СЭ), учитывающий особенности конкретного оборудования и не

противоречащий требованиям настоящего стандарта, конструкторской (заводской)

документации.

В настоящем стандарте организации использованы ссылки на

следующие законодательные акты и нормативные документы:

Федеральный закон от 27.12.2002 № 184-ФЗ «О техническом регулировании»

Федеральный закон от 22.07.2008 г. № 123-ФЗ «Технический

регламент о требованиях пожарной безопасности»

ГОСТ

33-2000 - Нефтепродукты. Прозрачные и непрозрачные жидкости. Метод

определения кинематической вязкости и расчет динамической вязкости.

ГОСТ

859-2001 - Медь. Марки.

ГОСТ

981-75 - Масла нефтяные. Метод определения стабильности против окисления.

ГОСТ 982-80 - Масла

трансформаторные. Технические условия.

ГОСТ 1437-75

- Нефтепродукты темные. Ускоренный метод определения серы.

ГОСТ 1461-75 -

Нефть и нефтепродукты. Метод определения зольности.

ГОСТ 2477-65

- Нефть и нефтепродукты. Метод определения содержания воды.

ГОСТ 2517-85 - Нефть и

нефтепродукты. Метод отбора проб.

ГОСТ

2917-76 - Масла и присадки. Метод определения коррозионного воздействия на

металлы.

ГОСТ 3900-85 -

Нефть и нефтепродукты. Методы определения плотности.

ГОСТ

4333-87 - Нефтепродукты. Метод определения температур вспышки и

воспламенения в открытом тигле.

ГОСТ

5985-79 - Нефтепродукты. Метод определения кислотности и кислотного числа.

ГОСТ

6307-75 - Нефтепродукты. Метод определения наличия водорастворимых кислот и

щелочей.

ГОСТ

6356-75 - Нефтепродукты. Метод определения температур вспышки в закрытом

тигле.

ГОСТ

6370-83 - Нефть, нефтепродукты и присадки. Метод определения механических

примесей.

ГОСТ

11362-96 -Нефтепродукты и смазочные материалы. Метод потенциометрического

титрования.

ГОСТ 12068-66

- Масла нефтяные. Метод определения времени деэмульсации.

ГОСТ 17216-2001 -

Промышленная чистота. Классы чистоты жидкостей.

ГОСТ

19121-73 Нефтепродукты. Метод определения содержания серы сжиганием в

лампе.

ГОСТ

19296 Масла нефтяные. Фотоэлектроколориметрический метод определения натровой

пробы.

ГОСТ

19199-73 Масла смазочные. Метод определения антикоррозионных свойств.

ГОСТ 20284-74

Нефтепродукты. Метод определения цвета на колориметре ЦНТ.

ГОСТ

20287-91 Нефтепродукты. Метод определения температуры текучести и застывания.

ГОСТ

24614-81 Жидкости и газы, не взаимодействующие с реактивом Карла Фишера.

Кулонометрический метод определения воды.

ГОСТ

25371-97 Нефтепродукты. Расчет индекса вязкости по кинематической вязкости.

ГОСТ

12.1.004-91 ССБТ. Пожарная безопасность. Общие требования.

ГОСТ

12.1.010-76 ССБТ. Взрывобезопасность. Общие требования.

ГОСТ

Р 1.4-2004 Стандартизация в Российской Федерации. Стандарты организаций.

Общие положения.

ГОСТ 2.601-95 Единая система

конструкторской документации. Эксплуатационные документы

ГОСТ 3.1109-82 Единая

система технологической документации. Термины и определения основных понятий

ГОСТ

15467-79 Управление качеством продукции. Основные понятия. Термины и

определения

ГОСТ

16504-81 Система государственных испытаний продукции. Испытания и контроль

качества продукции. Основные термины и определения

ГОСТ 20911-89

Техническая диагностика. Термины и определения

ГОСТ Р

1.0-2004 Стандартизация в Российской Федерации. Основные положения

СТО 70238424.27.010.001-2008

Электроэнергетика. Термины и определения

СТО

70238424.27.100.053-2009 Энергетические масла и маслохозяйства

электрических станций и сетей. Организация эксплуатации и технического

обслуживания. Нормы и требования

СТО

70238424.27.100.051-2009 Маслохозяйство электрических станций и сетей.

Условия создания. Нормы и требования

Примечание - При пользовании настоящим

стандартом целесообразно проверить действие ссылочных стандартов и

классификаторов в информационной системе общего пользования - на официальном

сайте национального органа Российской Федерации по стандартизации в сети

Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты»,

который опубликован по состоянию на 1 января текущего года, и по

соответствующим ежемесячно издаваемым информационным указателям, опубликованным

в текущем году. Если ссылочный документ заменен (изменен), то при пользовании

настоящим стандартом следует руководствоваться замененным (измененным)

документом. Если ссылочный документ отменен без замены, то положение, в котором

дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ

2.601, ГОСТ 3.1109, ГОСТ

15467, ГОСТ

16504, ГОСТ 20911, ГОСТ Р 1.0,

СТО 70238424.27.010.001-2008,

а также следующие термины с соответствующими определениями:

3.1 анализ масла: Совокупность операций по определению в лабораторных условиях

значений показателей качества в пробе масла, в соответствии с требованиями

методик выполнения анализа (испытаний). Последующее сравнение полученных

значений с нормативными значениями с целью определения соответствия

3.2 арбитражный анализ: Установление соответствия качества нефтепродукта требованиям

нормативных документов, проводимое в независимой лаборатории при возникновении

разногласий в оценке качества между потребителем и поставщиком.

3.3 арбитражная проба: Контрольная проба, используемая для проведения арбитражного

анализа.

3.4 владелец: Юридическое лицо (предприятие), на балансе которого находится

опасный производственный объект, и руководство которого несёт юридическую,

административную и уголовную ответственность за безопасную его эксплуатацию.

3.5 входной контроль: Контроль продукции поставщика, поступившей к потребителю или

заказчику, и предназначенной для использования при изготовлении, ремонте или

эксплуатации продукции.

3.6 гарантийные обязательства:

Обязательства поставщика или подрядчика перед

или гарантировать в течение установленного срока и (или) наработки соответствие

качества поставляемой продукции или проведенных работ установленным требованиям

и безвозмездно устранять дефекты, выявляемые в этот период, или заменять

дефектную продукцию при соблюдении заказчиком или потребителем установленных

требований к эксплуатации, включая хранение, транспортирование, монтаж и

использование продукции.

3.7 донная проба: Точечная проба нефтепродукта, отобранная со дна резервуара

(транспортной емкости) переносным металлическим пробоотборником, который

опускается до дна резервуара (емкости). Донная проба в объединенную пробу не

включается, а анализируется отдельно.

3.8 индустриальные масла: Масла, предназначенные для применения в технологических

системах различного тепломеханического и промышленного оборудования.

3.9 контрольная проба: Часть точечной или объединенной пробы нефтепродукта, которая

используется для выполнения анализа.

3.10 маслонаполненное

энергетическое оборудование: Тепломеханическое и

электротехническое оборудование общего назначения, в технологических системах

которого масла применяются в качестве рабочих жидкостей.

3.11 маслоочистительное

оборудование: Средства технологического

оснащения, которые применяются для восстановления качества масел.

3.12 масляное хозяйство: Совокупность механизмов, машин, устройств, приборов,

резервуаров, трубопроводов, объединенных определенной технологической схемой,

позволяющей выполнять технологические операции с энергетическими маслами.

3.13 масляный бак: Технологическая емкость (резервуар), предназначенная для

хранения масла.

3.14 метод контроля: Правила применения определенных принципов и средств контроля.

3.15 методика испытаний: Организационно-методический документ, обязательный к

выполнению, включающий метод испытаний, средства и условия испытаний, отбор

проб, алгоритмы выполнения операций по определению одной или нескольких

взаимосвязанных характеристик свойств объекта, формы представления данных и

оценивания точности, достоверности результатов, требования техники безопасности

и охраны окружающей среды.

3.16 некондиционное масло: Масло, не удовлетворяющее требованиям стандарта (нормативного

документа).

3.17 нормативный документ: Документ, устанавливающий правила, общие принципы или

характеристики, касающиеся различных видов деятельности или их результатов.

3.18 оборудование: Совокупность механизмов, машин, устройств, приборов,

объединенных определенной технологической схемой.

3.19 объединенная проба: Проба нефтепродукта, составленная из нескольких точечных

проб.

3.20 объект испытаний: Продукция, подвергаемая испытаниям.

3.21 объем испытаний: Характеристика испытаний, определяемая количеством объектов и

видов испытаний, а также суммарной продолжительностью испытаний.

3.22 объем контроля: Количество объектов и совокупность контролируемых признаков,

устанавливаемых для проведения контроля.

3.23 огнестойкие масла: Специальные синтетические масла, предназначенные для

применения в технологических системах турбоагрегатов, обладающие лучшими противопожарными

свойствами в сравнении с нефтяными маслами.

3.24 паспорт изделия: Эксплуатационный документ, содержащий сведения,

удостоверяющие гарантии изготовителя, значения основных параметров и

характеристик (свойств) изделия, а также сведения о сертификации и утилизации

изделия.

3.25 присадки: Вещества различной природы, добавляемые в масла для улучшения

их эксплуатационных свойств (качества).

3.26 проба масла: Порция масла, отобранная из транспортной емкости,

оборудования, схемы маслохозяйства, в соответствии с требованиями стандарта

(нормативного документа) по отбору проб, в количестве необходимом для

выполнения испытаний (анализа).

3.27 протокол испытаний: Документ, содержащий необходимые сведения об объекте

испытаний, применяемых методах, средствах и условиях испытаний, результаты

испытаний, а также заключение по результатам испытаний, оформленный в

установленном порядке.

3.28 свежее масло: Масло, слитое из транспортных емкостей и (или) находящееся на

хранении, не применявшееся в оборудовании, соответствующее требованиям

действующих стандартов (нормативных документов) на товарное масло.

3.29 система снабжения

маслами: Совокупность действий (мер и

процессов), направленных на подготовку и подучу масел в оборудование

электрических станций и электрических сетей.

3.30 техническая документация:

Совокупность документов, необходимая и

достаточная для непосредственного использования на каждой стадии жизненного

цикла продукции.

Примечание - к технической документации

относятся конструкторская и технологическая документация, техническое задание

на разработку продукции и т.д. Техническую документацию можно подразделить на

исходную, проектную, рабочую, информационную.

3.31 техническое состояние: Совокупность подверженных изменению в процессе производства

или эксплуатации свойств объекта, характеризуемая в определенный момент времени

признаками, установленными технической документацией на этот объект.

3.32 технологическое

оборудование: Средства технологического

оснащения, в которых для выполнения определенной части технологического

процесса размещаются материалы или заготовки, средства воздействия на них, а

также технологическая оснастка.

3.33 товарное масло: Масло, поступившее с завода изготовителя и находящееся в

транспортной емкости, сопровождаемое сертификатом или паспортом

предприятия-изготовителя, удостоверяющим его соответствие требованиям

действующих стандартов (нормативных документов).

3.34 точечная проба: Проба, отобранная за один прием. Она характеризует качество

нефтепродукта в одном тарном месте (бочке, бидоне, канистре и др.) или на

определенном заданном уровне в резервуаре (транспортной емкости) или в

определенный момент времени при отборе из трубопровода.

3.35 трансформаторные масла: Жидкие диэлектрики, предназначенные для обеспечения надежной

изоляции и охлаждения активной части маслонаполненного электрооборудования.

3.36 турбинные масла: Масла, предназначенные для применения в технологических

системах турбоагрегатов.

3.37 эксплуатирующая

организация: Юридическое лицо независимо от форм

собственности, владеющее и использующее объект электроэнергетики на праве

оперативного управления, хозяйственного ведения, аренды или иных законных

основаниях.

3.38 энергетические масла: Масла, применяемые в основном и вспомогательном оборудовании

электрических станций и электрических сетей, в качестве рабочих жидкостей.

3.39 энергетическое

предприятие: Гидроэлектростанция,

гидроаккумулирующая электростанция, тепловая электростанция и сеть

электрическая.

В настоящем стандарте использованы следующие сокращения:

ВОФ - воздухоосушительный фильтр;

ГАЭС - гидроаккумулирующая электрическая станция;

ГСМ - горюче-смазочные материалы;

ГЭС - гидроэлектростанция;

МА - маслоаппаратная;

МОО - маслоочистительное оборудование;

MX -

масляное хозяйство;

ПДК - предельно допустимая концентрация;

СТО - стандарт организации;

СЭ - сети электрические;

ТЭС - тепловая электрическая станция;

ЭС - электрические станции (тепловые, гидро- и

гидроаккумулирующие).

5.1 Общие требования к поставке

оборудования маслохозяйств, энергетических масел, материалов и реагентов.

Поставка оборудования для маслохозяйств электрических станций

и электрических сетей, энергетических масел, материалов и реагентов должна

осуществляться в соответствии с требованиями проектной документации и заявки

Заказчика. Поставщик обязан предоставить Заказчику паспорта или сертификаты

качества, содержащие следующую информацию:

- технические требования;

- правила приемки;

- перечень методов контроля;

- условия транспортирования и хранения;

- инструкцию с указаниями по монтажу и эксплуатации;

- гарантии изготовителя;

- требования безопасности.

5.2 Общие технические требования к оборудованию

маслохозяйств:

- Оборудование MX должно соответствовать

требованиям действующих нормативных документов:

- ГОСТ

12.1.004;

- ГОСТ

12.1.010;

- Строительных норм и правил по противопожарным нормам на

нефтебазах и складах нефтепродуктов [1];

- Технического регламента о требованиях пожарной

безопасности;

- Правил промышленной безопасности нефтебаз и складов

нефтепродуктов [2];

- Правил по охране труда при эксплуатации нефтебаз, складов

ГСМ [3];

- Правил технической эксплуатации нефтебаз [6].

Кроме того, оборудование МХ должно соответствовать

требованиям проектной документации, технического задания на создание МХ и СТО

70238424.27.100.051-2009.

Состав оборудования и схема МХ должны обеспечивать надежное и

бесперебойное снабжение качественными маслами различного типа и назначения

маслонаполненного энергетического оборудования электрических станций и

электрических сетей, сохранение качества масла при хранении и заливе в

оборудование [4], выполнение всех

технологических операций с маслами, предусмотренных техническим заданием на

создание МХ электрических станций и электрических сетей и СТО

70238424.27.100.053-2009 и СТО

70238424.27.100.051-2009.

Функциональные возможности оборудования МХ и эффективность

действия МОО должны отвечать требованиям СТО

70238424.27.100.051-2009 и СНиП

3.05.05-84 [5].

По требованию Заказчика оборудование МХ должно обеспечивать регенерацию

отработанных масел с целью их повторного применения по прямому назначению.

5.3 Общие требования к поставщикам оборудования

маслохозяйств, энергетических масел, материалов, реагентов и услуг.

Компания-поставщик обязана предоставить следующие документы:

- копии сертификатов систем качества;

- выписки из Единого государственного реестра юридических

лиц.

- действующие лицензии на виды деятельности, связанные с

выполнением Договора;

- сертификаты соответствия на поставляемое оборудование;

- сертификаты качества на поставляемые партии энергетических

масел, реагентов и материалов.

6.1.1 Технические характеристики оборудования маслохозяйств

должны отвечать:

- требованиям документов по промышленной безопасности, охране

труда и окружающей среды [2, 3];

- требованиям проектной документации и технического задания

на создание МХ;

- требованиям Технического регламента о требованиях пожарной

безопасности;

- требованиям СТО

70238424.27.100.051-2009;

- требованиям документов заводов-изготовителей оборудования

МХ.

6.1.2 Технические характеристики МОО должны обеспечивать

восстановление качества масла до уровня, отвечающего требованиям СТО

70238424.27.100.053-2009.

6.2.1 Требования к качеству трансформаторных масел

Качество трансформаторных масел, поставляемых на

электрические станции и электрические сети, должно соответствовать требованиям

нормативной документации (стандартам или техническим условиям) и быть

подтверждено сертификатом качества или паспорта предприятия-изготовителя на

конкретную партию масла.

При поставке нефтяных трансформаторных масел, их показатели

качества должны соответствовать требованиям таблицы 6.2.1.

6.2.2 Требования к качеству минеральных турбинных масел

Качество турбинных масел, поставляемых на энергетические

предприятия, должно соответствовать требованиям нормативной документации (стандартам

или техническим условиям) и быть подтверждено сертификатом качества или

паспорта предприятия-изготовителя на конкретную партию масла.

При поставке нефтяных турбинных масел, их показатели качества

должны соответствовать требованиям таблицы 6.2.2.

Таблица 6.2.2 -

Нормативные требования к минеральным турбинным маслам

|

Показатель качества

|

Тп-22С

|

Тп-22Б

|

Тп-30

|

Метод испытания

|

|

Марка 1

|

Марка 2

|

|

Вязкость кинематическая, мм2/с, при

температуре

|

|

|

ГОСТ 33

|

|

40 °С

|

28,8 - 35,2

|

41,4 - 50,6

|

|

|

50 °С

|

20,0 - 23,0

|

-

|

|

|

Индекс вязкости, не менее

|

95

|

90

|

95*

|

90

|

ГОСТ 25371

|

|

Кислотное число, мг КОН/г, не более

|

0,04 - 0,07

|

0,07

|

0,5

|

ГОСТ 11362, ГОСТ 5985

|

|

Стабильность против окисления, не более:

|

|

|

|

|

ГОСТ 981

|

|

а) при 130 °С, 24 ч, расходе кислорода 5 дм3/ч

|

-

|

|

|

|

|

|

- кислотное число, мг КОН/г

|

-

|

0,10

|

-

|

-

|

|

|

- массовая доля осадка, %

|

-

|

0,005

|

-

|

-

|

|

|

- содержание летучих низкомолекулярных кислот, мг

КОН/г

|

|

0,02

|

-

|

-

|

|

|

б) при 150 °С, 16 ч и расходе кислорода 3 дм3/ч

|

|

|

|

|

|

|

- кислотное число, мг КОН/г

|

0,15

|

-

|

-

|

-

|

|

|

- массовая доля осадка, %

|

0,01

|

-

|

-

|

-

|

|

|

- содержание летучих низкомолекулярных кислот, мг

КОН/г

|

0,15

|

|

|

|

|

|

в) при 150 °С, 24 ч и расходе кислорода 3 дм3/ч

|

|

|

|

|

|

|

- кислотное число, мг КОН/г

|

-

|

-

|

0,15

|

-

|

|

|

- массовая доля осадка, %

|

-

|

-

|

0,01

|

-

|

|

|

- содержание летучих низкомолекулярных кислот, мг

КОН/г

|

-

|

-

|

0,15

|

-

|

|

|

г) при 150 °С, 15 ч и расходе кислорода 5 дм3/ч

|

|

|

|

|

|

|

- кислотное число, мг КОН/г

|

-

|

-

|

-

|

0,5

|

|

|

- массовая доля осадка, %

|

-

|

-

|

-

|

0,01

|

|

|

- содержание летучих низкомолекулярных кислот, мг

КОН/г

|

-

|

-

|

-

|

-

|

|

|

Стабильность против окисления в универсальном

приборе при 130 °С, 24 ч, расходе кислорода 5 дм3/ч, не более

|

|

|

|

|

ГОСТ 18136 (с учетом ГОСТ 9972 п. 4.2)

|

|

- кислотное число, мг КОН/г

|

-

|

-

|

-

|

0,4

|

|

|

- массовая доля осадка, %

|

-

|

-

|

-

|

0,03

|

|

|

Температура вспышки в открытом тигле, °С, не ниже

|

186

|

185

|

190

|

ГОСТ 4333

|

|

Температура застывания, °С, не выше

|

Минус 15

|

Минус 10

|

ГОСТ 20287

|

|

Время деэмульсации, с, не более

|

180

|

210

|

ГОСТ 12068

|

|

Время деаэрации, с не более

|

180*

|

-

|

Прилож. В

|

|

Коррозия на стальных стержнях

|

отсутствие

|

ГОСТ 19199

|

|

Коррозия на стальных пластинах, г/м2

|

0 - 2*

|

-

|

Прилож. А

|

|

Содержание водорастворимых кислот и щелочей

|

-

|

отсутствие

|

ГОСТ 6307

|

|

рН водной вытяжки

|

6,0 - 8,5**

|

-

|

-

|

-

|

ГОСТ 6307

|

|

Массовая доля механических примесей, %, не более

|

0,005 (отсутствие)

|

ГОСТ 6370

|

|

Класс промышленной чистоты, не более

|

11

|

12

|

ГОСТ 17216 (Прилож. В, Г ГОСТ 17216)

|

|

Содержание воды, %, не более

|

Отсутствие, (менее 0,03%)

|

ГОСТ 2477, ГОСТ 24614

|

|

Плотность при 15 °С, кг/м3, не более

|

903

|

-

|

-

|

ГОСТ Р 51069

|

|

Плотность при 20 °С, кг/м3, не более

|

900

|

-

|

895

|

ГОСТ 3900

|

|

Массовая доля серы, % не более

|

0,5

|

0,45

|

0,8

|

ГОСТ 1437

|

|

Цвет на колориметре ЦНТ, ед. ЦНТ, не более

|

1,5

|

2,5

|

2,0

|

4,0

|

ГОСТ 20284

|

|

Примечания:

При внесении изменений

предприятием изготовителем масла в документы, определяющие технические

требования к качеству масла, необходимо внести изменения в данную таблицу,

при возникновении разночтений приоритетным являются требования завода

изготовителя масла.

* - приведенные нормы не

являются браковочными, определение обязательное

** - для масел Тп-22С марки 1 с присадкой БЕТОЛ-1

|

Вновь разработанные турбинные масла должны отвечать

требованиям заводских инструкций по эксплуатации маслонаполненного оборудования, иметь показатели качества, не

уступающие или превосходящие соответствующие значения, приведенные в таблице 6.2.2.

6.2.3 Требования к качеству огнестойких турбинных масел

Качество огнестойких турбинных масел, поставляемых на

электростанции, должно соответствовать требованиям нормативной документации

(стандартам или техническим условиям) и быть подтверждено сертификатом качества

или паспорта предприятия-изготовителя на конкретную партию масла.

При поставке огнестойких турбинных масел на электростанции,

их показатели качества должны соответствовать требованиям таблицы 6.2.3.

Таблица 6.2.3 -

Нормативные требования к товарным огнестойким маслам типа ОМТИ*

|

Наименование показателей

|

Значение по спецификациям

|

Методы испытаний

|

|

Внешний вид

|

Прозрачная, однородная,

маслянистая жидкость

|

Приложение Г настоящего СТО

|

|

Оптическая плотность, не более

|

0,500

|

Приложение Д настоящего СТО

|

|

Вязкость кинематическая при 50 °С, мм2/с, не менее

|

23,0; (17,0)**

|

ГОСТ 33

|

|

Плотность при 20 °С, кг/м2

|

1130 - 1150; (1150 - 1190)**

|

ГОСТ 3900

|

|

Температура вспышки в открытом тигле, °С, не менее

|

240; (230)**

|

ГОСТ 4333

|

|

Кислотное число, мг КОН/ г, не более

|

0,04

|

Приложение Е настоящего СТО

|

|

Реакция водной вытяжки из продукта, рН

|

5,8 - 8,0

|

Приложение Ж настоящего СТО

|

|

Класс промышленной чистоты, не хуже

|

11

|

ГОСТ 17216, (Приложения В, Г)

|

|

Время деаэрации, с, не более

|

120

|

Приложение В настоящего СТО

|

|

Содержание воды

|

Отсутствие (менее 0,03 %)

|

ГОСТ 2477, ГОСТ 24614, IEC 60814

|

|

Примечания:

* Масла Реолюбе-ОМТИ и

Реолюбе ОМТИ-32 производятся по российской лицензии на предприятии

находящимся в г. Манчестер (Англия) и являются аналогами масел ОМТИ и ОМТИ-2

(соответственно).

** Показатели относятся к

Реолюбе-ОМТИ-32

|

6.2.4 Требования к качеству индустриальных масел

Марка смазочного материала, используемого во вспомогательном оборудовании

должна соответствовать требованиям заводских инструкций по эксплуатации и

ассортименту смазок, допущенных к применению на данном оборудовании.

Качество индустриальных масел, поставляемых на энергетические

предприятия, должно соответствовать требованиям нормативной документации

(стандартам или техническим условиям) и быть подтверждено сертификатом качества

или паспортом предприятия-изготовителя на конкретную партию масла.

6.3.1 Требования при поставке оборудования маслохозяйств

При поставке оборудования маслохозяйств должны быть

проверены:

- наличие и комплектность сопроводительных документов, их

соответствие требованиям действующих стандартов;

- комплектность оборудования, его соответствие проектной

документации и документации фирмы-изготовителя;

- внешний вид, упаковка, условия транспортирования и

хранения.

Проведены необходимая подготовка и испытания оборудования,

если данные операции предусмотрены при приеме оборудования проектной

документацией и (или) документацией фирмы-изготовителя.

Составлен акт приемки оборудования от поставщика и

соответствия оборудования требованиям контракта.

6.3.2 Требования при поставке энергетических масел

6.3.2.1 Поставка энергетических масел

должна сопровождаться нормативными документами на партию конкретной марки масла

с указанием:

- физико-химических характеристик (показателей качества);

- методов контроля;

- требований безопасности;

- требований к охране окружающей среды;

- требований к упаковке и хранению;

- гарантийных обязательств

6.3.2.2 Приемка энергетических масел осуществляется по

количеству и качеству в соответствии с действующими нормативными документами [8, 9]. Учитывая важность соблюдения правил приемки

товарного масла (для проведения, при необходимости, арбитражных испытаний)

отбор проб осуществляет комиссия, созданная распорядительным документом

руководителя электростанции. При отборе проб должен быть составлен акт [4], форма которого приведена в

приложении А.

6.3.2.3 Перед сливом масла из транспортной емкости

необходимо:

- убедиться, что завод-изготовитель входит в перечень

предприятий, продукция которых одобрена к применению в энергетических

предприятиях;

- проверить наличие и исправность пломб на железнодорожных

цистернах или иных транспортных ёмкостях (бочки, канистры, бутыли);

- проверить наличие, полноту и правильность заполнения

сопроводительных нормативных документов (п. 6.3.2.1 настоящего Стандарта);

- убедиться, что емкости для приема товарного масла очищены

от загрязнений (имеется акт) [7].

Приемку масел следует осуществлять в соответствии с

действующими нормативными документами на приемку и перевозку опасных грузов [3].

6.3.2.4 Отбор проб масел из транспортных емкостей и их

хранение должны осуществляется в строгом соответствии с положениями ГОСТ 2517. При

отступлении от требований указанного Стандарта претензия по качеству масла не

будет считаться обоснованной.

6.3.2.5 Объем объединенной пробы должен быть не менее 3 дм3.

Объединенная проба делится на 2 равные части, одна из которых (контрольная

проба) подвергается лабораторным испытаниям на соответствие нормативным

документам (стандартам или техническим условиям), а вторая часть (арбитражная

проба) опечатывается и хранится в лаборатории до момента начала применения

данной партии масла (но не дольше гарантийного срока хранения масла).

6.3.2.6 Качество товарного масла из транспортной емкости

должно отвечать всем требованиям нормативных документов (стандарта или

технических условий) и разделу 6.2

настоящего стандарта и должно быть подтверждено результатами лабораторных анализов.

6.3.2.7 В случае несоответствия качества масел требованиям

нормативной документации, применение этих масел в оборудовании не допускается.

При поставке некондиционного масла на электростанции и электрические сети могут

быть разработаны и приняты меры по восстановлению качества такого масла при

условии наличия соответствующего МОО или оно

должно быть возвращено поставщику масла в соответствии с действующим порядком

разрешения арбитражных споров или в порядке, предусмотренном в договоре на

поставку данной партии масла.

6.3.2.8 Донная проба должна отбираться в соответствии с

требованиями ГОСТ 2517 и

анализироваться отдельно.

Анализ донной пробы заключается в визуальном определении цвета

и наличия в ней механических примесей, воды и осадка. По указанным признакам

донная проба не должна отличаться от объединенной пробы. В противном случае

поставщику масла должна быть предъявлена претензия по поставке продукции в

неподготовленной емкости.

6.4.1 Требования к испытаниям оборудования маслохозяйств

Испытания оборудования MX при поставке выполняются с

целью проверки соответствия его технических характеристик паспортным данным,

требованиям проектной документации, заводских инструкций по эксплуатации,

инструкций по монтажу. Испытания следует проводить в соответствии с

требованиями СТО

70238424.27.100.051-2009 и документов фирм-изготовителей.

6.4.2 Требования к испытаниям энергетических масел

6.4.2.1 Порядок испытаний при приемке трансформаторного масла

должен быть следующим:

До слива масла из транспортной емкости должны быть

определены:

- внешний вид;

- кислотное число;

- температура вспышки в закрытом тигле;

- содержание механических примесей (класс промышленной

чистоты);

- плотность.

После слива масла из транспортной емкости должны быть

определены:

- тангенс угла диэлектрических потерь при 90 °С;

- стабильность против окисления.

Показатели качества (один или несколько), которые могут быть

определены дополнительно по решению технического руководителя энергетического

предприятия:

- кинематическая вязкость;

- температура застывания;

- содержание водорастворимых кислот и щелочей;

- содержание присадок;

- класс промышленной чистоты;

- пробивное напряжение;

- содержание воды;

- поверхностное натяжение;

- удельное электрическое сопротивление;

- коррозионное воздействие на медь;

- содержание серы;

- содержание фурфурола;

- мутность.

6.4.2.2 Порядок испытаний при приемке минерального турбинного

масла должен быть следующим:

До слива масла из транспортной емкости должны быть определены

показатели качества:

- внешний вид;

- кинематическая вязкость;

- кислотное число;

- время деэмульсации;

- температура вспышки в открытом тигле;

- содержание водорастворимых кислот и щелочей;

- содержание воды;

- содержание механических примесей (класс промышленной

чистоты).

После слива масла из транспортной емкости должны быть

определены следующие показатели качества:

- стабильность против окисления;

- антикоррозийные свойства;

- время деэмульсации.

Показатели качества (один или несколько), которые могут быть

определены дополнительно по решению технического руководителя энергетического

предприятия:

- плотность;

- температура застывания;

- массовая доля серы;

- индекс вязкости;

- цвет;

- время деаэрации;

- содержание шлама.

6.4.2.3 Испытания огнестойкого турбинного масла при его

приемке предусматривает определение следующих показателей качества:

показатели, определяемые до слива масла из транспортной

емкости:

- внешний вид;

- кинематическая вязкость;

- кислотное число;

- температура вспышки в открытом тигле;

- содержание водорастворимых кислот и щелочей;

- содержание воды;

- плотность;

- содержание механических примесей (класс промышленной

чистоты).

Показатели качества (один или несколько), которые могут быть

определены дополнительно по решению технического руководителя энергетического

предприятия:

- время деэмульсации;

- антикоррозийные свойства;

- время деаэрации;

- содержание шлама.

6.4.2.4 Приемка индустриального (индустриального,

компрессорного, гидравлического и др.) масла предусматривает определение

следующих показателей качества:

показатели, определяемые до слива масла из транспортной

емкости:

- внешний вид;

- кинематическая вязкость;

- кислотное число;

- содержание воды;

- плотность;

- содержание механических примесей (класс промышленной

чистоты).

Показатели качества (один или несколько), которые могут быть

определены дополнительно по решению технического руководителя энергетического

предприятия:

- температура застывания;

- температура вспышки в открытом тигле;

- антикоррозионные свойства;

- время деэмульсации;

- время деаэрации;

- антипенные свойства;

- содержание шлама;

- стабильность против окисления.

7.1 При поставке оборудования МХ и энергетических масел на

электростанции и электрические сети должны соблюдаться требования действующих

нормативных документов:

- ГОСТ

12.1.004;

- Технического регламента о требованиях пожарной

безопасности.

- Правила промышленной безопасности нефтебаз и складов

нефтепродуктов [2].

- Межотраслевых правил по охране труда при эксплуатации

нефтебаз, складов ГСМ, стационарных и передвижных автозаправочных станций [3].

7.2 Минеральные энергетические масла с присадками по

классификации ГОСТ

12.1.004-91 представляют собой средне-воспламеняемые горючие жидкости с

температурой вспышки:

трансформаторные масла - не ниже 135 °С;

турбинные масла - не ниже 185 °С.

Огнестойкие турбинные масла типа ОМТИ имеют температуру

вспышки не ниже 230 °С.

7.3 Минеральные энергетические масла, а также присадки, входящие

в состав товарных масел, в соответствии с требованиями ГОСТ

12.1.007 по степени воздействия на организм человека относятся к четвертому

классу опасности с предельно допустимой концентрацией (ПДК) паров углеводородов

в воздухе рабочей зоны 300 мг/м3 и являются малоопасными продуктами.

Огнестойкое турбинные масла (типа ОМТИ) по степени опасности

(токсичности) относятся к третьему классу (ГОСТ

12.1.007).

Предельно допустимая концентрация аэрозолей (ПДК) в воздухе

рабочих помещений для ОМТИ равна 5 мг/м3 (ГОСТ

12.1.005)

При работе с маслами и присадками необходимо применять

индивидуальные средства защиты согласно типовым отраслевым нормам (спецодежду,

перчатки и др.).

7.4 Работы по приему оборудования и масел, отбору проб,

расконсервации и испытаниям должны проводиться бригадой в составе не менее 2

человек.

Комплектность поставки должна соответствовать требованиям

контракта на поставку оборудования или масел, а также проектной документации и

требованиям действующих стандартов, инструкциям по монтажу и эксплуатации

фирмы-изготовителя оборудования.

Заказчику должен быть передан следующий объем документации на

поставляемое оборудование:

а) эксплуатационная документация, включающая:

- ведомость эксплуатационных документов;

- руководство по эксплуатации;

- документацию на основное оборудование и его составные части

- чертежи, технические описания и инструкции по эксплуатации;

- документацию на вспомогательное оборудование - чертежи,

технические описания и инструкции по эксплуатации.

б) комплект чертежей технологических схем, основных сборочных

единиц, компоновок.

в) паспорта на оборудование.

г) паспорта на все применяемые средства измерений с отметками

о проведенной их поверке (калибровке).

д) этикетки (гарантии, замечания основных параметров,

сведения о сертификатах).

е) инструкции по монтажу, пуску, ремонту, хранению и

консервации оборудования.

ж) формуляры, ведомости запасных частей инструмента и

принадлежностей.

и) учебно-технические плакаты.

В договоре на поставку должно быть так же указано: какими

документами поставщик удостоверяет качество и комплектность поставляемой

продукции (сертификат, удостоверение о качестве продукции, технический паспорт,

акт технической приемки), а также указаны порядок и сроки направления

покупателю (получателю) этих документов и другой необходимой документации

(инструкции по монтажу, испытанию, наладке, эксплуатации и консервации

оборудования).

В договоре на поставку энергетических масел должно быть

предусмотрено, что каждая партия масла сопровождается: паспортом качества или

спецификацией; указанием о её объёме; виде тары (цистерна, бочки, канистры и

пр.); виде транспорта и условиях упаковки и транспортировки.

Поставщик должен гарантировать надежную работу оборудования

маслохозяйств при условии соблюдения требований руководства по его эксплуатации

и сохранение качества масла при хранении в течение гарантированного срока,

указанного в документации фирмы-изготовителя.

Гарантийные сроки на продукцию устанавливаются в стандартах

или технических условиях.

Если в стандартах или технических условиях гарантийные сроки

не установлены, они должны быть предусмотрены в договоре на поставку.

Если стандартами или техническими условиями установлены сроки

годности и хранения продукции, стороны определяют в договоре сроки поставки

такой продукции в пределах установленных сроков годности и хранения. Сроки

годности и хранения исчисляются со дня изготовления продукции.

Форма акта отбора проб товарных масел

|

«УТВЕРЖДАЮ»

Главный инженер (энергопредприятие)

_______________

Ф. И. О.

«___» ___________ 200 г.

|

Акт

отбора проб товарного масла [4]

«__» _________________

200 г. (месторасположение

электростанции)

Комиссия в составе:

(указываются Ф.И.О. - должности),

назначенная распоряжением главного инженера ТЭЦ от __ ________ 200_ г. №

_________, произвела отбор проб товарного масла согласно следующему

перечню:

1 номер пробы (по журналу регистрации проб);

2 наименование масла, марка, ГОСТ или ТУ;

3 из транспортной емкости № (ж/д цистерны, автоцистерны,

бочки и т.д.);

4 отправитель:

5 дата отгрузки:

6 завод-изготовитель: (наименование и

№ паспорта качества);

7 поставщик:

8 количество отобранной пробы: 3 л;

9 количество масла в транспортной емкости: т;

10 вид анализа: на соответствие качества требованиям

(указывается ГОСТ или ТУ);

11 (заносятся данные, которые, по мнению лиц, участвующих в

приемке, необходимо указать в акте).

Пробы отобраны согласно ГОСТ 2517 в чистую,

сухую посуду и опечатаны печатью (пломбой) с оттиском __________________.

Пробы отобраны для анализа в лаборатории (указывается

наименование АИЛ) ____.

Подписи Ф. И. О.

|

Масла нефтяные и огнестойкие турбинные. Метод количественного

определения антикоррозийных свойств

Б.1 Аппаратура, реактивы, материалы

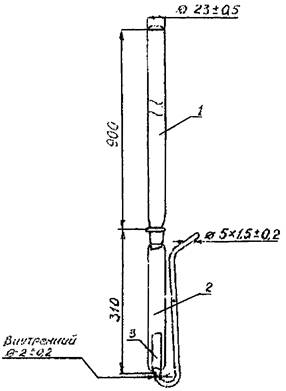

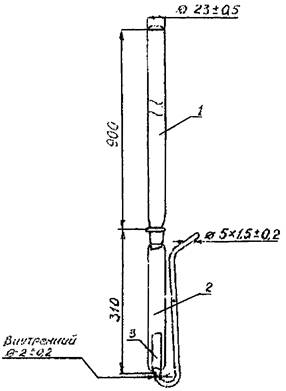

Прибор стеклянный для определения противокоррозионных свойств

турбинных масел (рисунок 1) с

пришлифованным воздушным холодильником.

Пластинки из стали Ст3 размером 70×12×2 мм.

Термостат жидкостной с электрообогревом или алюминиевый блок,

обеспечивающий нагрев до 100 - 150 °С с погрешностью не более 0,5 °С с

автоматической регулировкой температуры. Высота термостата должна обеспечивать

возможность погружения в него всей части прибора с испытуемым маслом при

пропускании кислорода.

Термометры ртутные стеклянные лабораторные с пределами

измерений от 50 до 150 °С и ценой деления шкалы 1 °С.

Реометры или ротаметры с градуировкой, обеспечивающей

измерение 30 см3/мин кислорода (на каждый прибор) с погрешностью не

более 10 %. Рекомендуется не реже 1 раза в 3 месяца проверять прибор с помощью

пенного счетчика Мартена.

Кислород газообразный технический.

Бумага фильтровальная лабораторная.

Шкурки шлифовальные на тканевой основе или бумажной основе с

наименьшей зернистостью порошка.

Механический шлифовальный станок любой конструкции с частотой

вращения вала 1500 - 1700 об/мин.

Бензин-растворитель.

Спирт этиловый ректификованный технический.

Толуол ч.д.а. или х.ч. или смесь спиртотолуольная 2:3.

Кислота серная ч.д. или х.ч.

Кислота соляная ч.д.а. или х/ч.

Вода дистиллированная.

1 % водный раствор метилоранжа.

Смесь хромовая для мытья посуды.

Жидкость для термостата. Любая нетоксичная стабильная

кремнийорганическая жидкость, глицерин или нефтяные масла с температурой

вспышки в открытом тигле выше 250 °С с добавлением 1 % стабилизирующей

присадки.

Весы аналитические ВЛА-200М или любые другие с пределом

взвешивания до 200 г с точностью до 0,0004 г.

Весы технические с пределом взвешивания 500 г.

1 Воздушный холодильник; 2

Реакционный сосуд; 3 Стальная пластинка

Рисунок

1 - Прибор для определения противокоррозионных свойств турбинных масел

Б.2 Подготовка к испытанию

Б.2.1 Перед каждым испытанием приборы промываются бензином,

спиртотолуольной смесью, водой и концентрированной соляной кислотой (для

удаления следов окислов железа от предыдущего опыта), вновь водой и горячей

хромовой смесью. После многократного ополаскивания водой (последний раз

дистиллированной), приборы проверяют на отсутствие кислой реакции с метиловым

оранжевым и сушат в сушильном шкафу.

Б.2.2 Стальные пластинки тщательно очищают на шлифовальном станке

до зеркального блеска, протирают фильтровальной бумагой, промывают

спиртотолуольной смесью и сушат на воздухе.

Очистка и полировка пластинок должка быть выполнена

тщательно, на поверхности пластинок не должно быть никаких рисок при визуальном

осмотре. После сушки пластинки взвешивают на аналитических весах, при этом

пластинки следует брать при помощи чистой салфетки или фильтровальной бумаги.

Пластинки могут быть использованы для повторных анализов, пока толщина их не

уменьшится до 1,3 - 1,2 мм.

Б.3 Проведение испытаний

Б.3.1 В чистый сухой прибор берут навеску испытуемого масла 30 г с

точностью до 0,1 г. Затем в прибор опускают стальную пластинку,

предварительно отшлифованную, вымытую и взвешенную на аналитических весах с

точностью до 0,0002 г, и подсоединяют к нему обратный холодильник, а затем

резиновую трубку для подвода кислорода. Прибор помещают в термостат, нагретый

до 85 °С и начинают пропускать кислород со скоростью 30 см3/мин.

Через 30 минут после начала испытания в реакционный сосуд добавляет 3 см3

дистиллированной воды. Погружение реакционных сосудов в термостат

осуществляется с тем расчетом, чтобы после добавления в них воды и с учетом

пропускания кислорода через реакционную смесь уровень жидкости в приборах был

ниже уровня жидкости в термостате. Приборы выдерживают при 95 °С при

непрерывном пропускании кислорода в течение 30 часов, включая первые 30 мин,

когда испытания проводились в отсутствии воды.

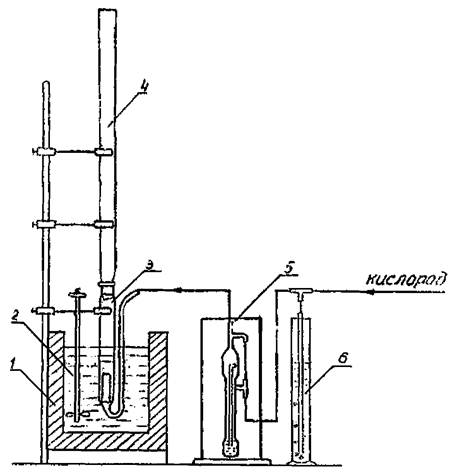

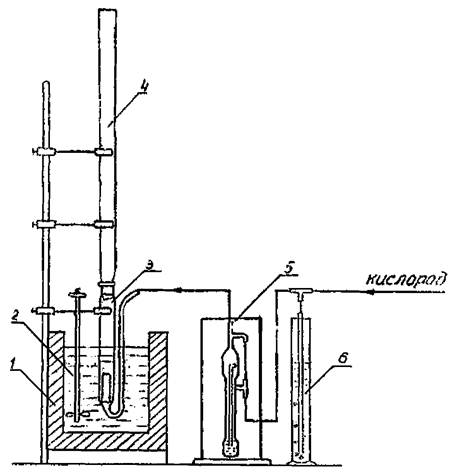

Б.3.2 Общая схема установки для проведения испытания масел на

коррозию изображена на рисунке 2.

1 Термостат; 2 Механическая

мешалка; 3 Прибор для испытания; 4 Холодильник; 5 Реометр; 6 Водяной регулятор

давления

Рисунок

2 - Схема установки для проведения испытания

Б.4 Обработка результатов

Б.4.1 По окончании испытаний приборы вынимают из термостата,

отсоединяют холодильники и подводящие кислород трубки. Стальные пластины

вынимают из приборов и вытирают фильтровальной бумагой. Все поверхности

стальных пластин, в том числе и торцевые, тщательно очищают от окислов железа

мягкой карандашной резинкой. Очищенные пластины промывают спиртотолуольной

смесью, сушат на воздухе и взвешивают на аналитических весах.

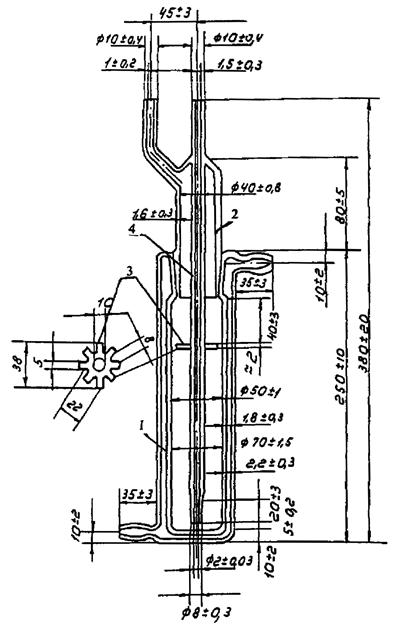

Б.4.2 Степень коррозии стали (Хк) в граммах на квадратный метр металла рассчитывают по формуле

(Б.1)

(Б.1)

где m1 - масса пластины до испытаний, г;

m2 - масса пластины после испытаний, г;

S -

общая величина поверхности пластины, см2;

10000 - коэффициент пересчёта.

Б.4.3 Результат вычислений округляют до второй цифры после

запятой.

Б.5 Оформление результатов испытаний

Б.5.1 Исходные данные, промежуточные и конечные результаты

испытаний заносят в журнал регистрации данного вида анализа, в котором

указывают:

- наименование и адрес организации, представившей пробу на

анализ;

- наименование испытываемого продукта (вещества), количество

проб;

- место отбора пробы, дата отбора;

- обозначение нормативного документа, по которому проводят

испытания, особые условия испытаний;

- исходные данные, промежуточные и конечные

результаты;

|

Номер образца

|

Вес образца до опыта, г

m1

|

Вес образца после опыта, г

m2

|

Общая величина поверхности

пластинки, см2

S

|

Степень коррозии образцов,

г/см2

Хк

|

|

1.

|

|

|

|

|

|

2.

|

|

|

|

|

|

3.

|

|

|

|

|

- особенности, проявившиеся в ходе анализа; отклонения от

процедуры анализа;

- должность, фамилия и подпись лица, проводившего испытания;

- дату проведения анализа.

Б.5.2 По результатам испытаний организации-заказчику выдают

«Протокол испытаний», в котором указывают сведения, перечисленное в п. 5.1 а, б, в, г, е, и конечные

результаты анализа каждого образца. Протокол подписывают руководитель

лаборатории и лицо, выполнившее анализ.

Б.6 Точность метода

Б.6.1 Повторяемость

Два результата измерения, полученные последовательно одним

исполнителем на одном и том же оборудовании с использованием образцов масла

одной партии, признаются достоверными (с 95 % доверительной вероятностью), если

расхождения между ними для глубины коррозии более 10 г/м2 не

превышают 15 % от средней величины. При незначительной коррозии расхождения

между результатами параллельных определений могут быть больше, вследствие

возможного неравномерного развития процесса в начальной его стадии.

Б.6.2 Воспроизводимость

Два результата измерения, полученные в двух разных

лабораториях, признаются достоверными (с доверительной вероятностью не менее 95

%), если расхождение между ними не превышает 10 %.

Масла турбинные огнестойкие и минеральные. Метод определения

деаэрирующих свойств

В.1 Сущность метода

Сущность метода заключается в том, что через испытуемое

турбинное масло в течение определенного времени пропускают воздух и затем

замеряют время, за которое он выделится.

Наличие воздуха в масле определяют по величине

гидростатической плотности воздушно-масляной дисперсии. Чувствительность метода

составляет 5 с.

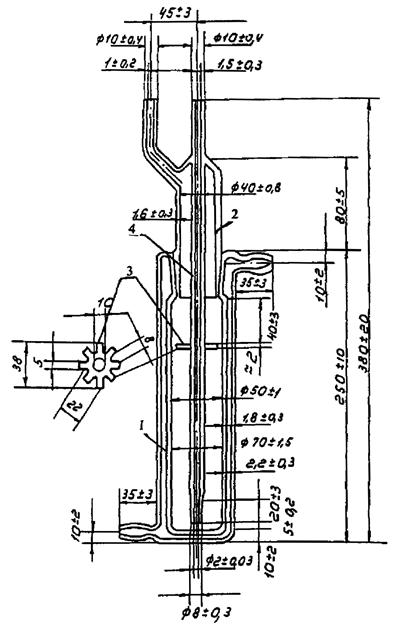

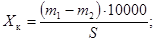

1 - сосуд с рубашкой; 2 - форсунка; 3 - отражательная

пластина; 4 - капилляр

Рисунок

1 - Сосуд для испытаний

Сосуд для испытаний стеклянный с рубашкой, с присоединенной к

нему на шлифе форсункой с двумя отводами, один из которых соединен с

капилляром. Чертеж сосуда представлен на рисунке 1.

Денсиметрические электронные весы с цифровым дисплеем с

точностью измерения 0,001 г/см3 или любые другие гидростатические

весы, работающие с той же точностью.

В.2 Аппаратура, реактивы и материалы

Аппарат для определения времени деаэрации представляет собой

сборную панель управления, в которую вмонтированы: нагреватель воздуха, тумблер

для включения системы подачи и подогрева воздуха, манометр со шкалой от 0 до 50

кПа (от 0 до 500 мбар) с регулятором давления воздуха, шланг для подачи сжатого

воздуха к форсунке сосуда, хомут для крепления сосуда, сигнальная лампочка.

Стеклянный погружной элемент цилиндрической формы длиной (80

± 1,5) мм, вытесняющий при погружении 10 см масла, с прикрепленной к нему

металлической нитью и крючком. Длина нити должна быть отрегулирована таким

образом, чтобы при испытании нижний край погружного элемента находился на

расстоянии (10 ± 2) мм от дна сосуда.

Проволока диаметром 0,1 мм платиновая или медная.

Циркуляционный термостат марки Y14-VFP

мощностью 1500 Вт, вместимостью 14 л, имеющий скорость циркуляции 10 л/мин,

оборудованный регулятором температуры, поддерживающим стабильной температуру

теплоносителя (напр., воды) в пределах от 25,0 до 75,0 °С с точностью ±0,1 °С,

или любой другой циркуляционный термостат, обеспечивающий те же параметры.

Компрессор 5 марки 2Д/351VМ

мощностью 90 Вт, напряжением 220/240 В, с частотой вращения 1400 мин-1

или любой другой, создающий давление воздуха не ниже 250 мбар.

Регулятор температуры (реле), с помощью которого поддерживают

постоянной температуру подаваемого компрессором воздуха.

Секундомер.

Термометр жидкостной с диапазоном измерения от 0 до 100 °С с

ценой деления шкалы 1 °С.

Пробирка П-2-19-180ХС.

Стакан В-1-400ТС.

Цилиндр 1-250.

Электрическая плитка.

Водяная баня.

Вода дистиллированная.

Спиртобензольная смесь (спирт этиловый и бензол в отношении

1:4).

Ацетон ч.д.а.

Хромовая смесь (раствор калия двухромовокислого в

концентрированной серной кислоте в отношении 1:17).

В.3 Подготовка к испытанию

В.3.1 Стеклянный сосуд с форсункой, пробирку, цилиндр и стакан

промывают ацетоном или спиртобензольной смесью, отмывают водой от следов

растворителя и обрабатывают хромовой смесью. Затем тщательно ополаскивают

водопроводной и дистиллированной водой и сушат в сушильном шкафу. Погружной

элемент многократно промывают растворителем и сушат в сушильном шкафу.

В.3.2 Собирают установку для определения деаэрирующих свойств

масел. Подсоединяют к панели управления регулятор температуры воздуха,

подаваемого в прибор, и при помощи резинового шланга напорную линию

компрессора. Включают все приборы в сеть.

В.3.3 Пробирку устанавливают в отверстие в крышке термостата.

В.3.4 Закрепляют сосуд для испытаний в хомуте на панели и

соединяют шлангами входные и выходные отверстия рубашки сосуда с термостатом.

Включают термостат и настраивают его температурное реле на поддержание

температуры теплоносителя в пределах от 50,3 до 50,5 °С.

В.3.5 Помещают в стакан 180 см испытуемого масла, нагревают на

горячей водяной бане или в сушильном шкафу до 55,0 °С, заливают в сосуд и

выдерживают не менее 15 мин при температуре испытания.

В.3.6 Включают компрессор, с помощью регулятора устанавливают

давление по манометру, равное 20 кПа (200 мбар), и затем отключают компрессор.

В.3.7 Настраивают регулятор температуры воздуха на 50,0 °С.

В.4 Проведение испытаний

В.4.1 При комнатной температуре определяют массу погружного

элемента, подвешивая его на гидростатические весы. Затем выставляют на весах

показатель «ноль». Погружной элемент опускают в пробирку в термостате и

выдерживают не менее 15 мин.

В.4.2 Вынимают форсунку из сосуда, отсоединяют сосуд от панели

управления, помещают в сосуд погружной элемент, подвешиваемый на

гидростатических весах, и определяют исходную плотность масла (ρ0). Затем погружной элемент вынимают из сосуда и опускают в

пробирку в термостате, вставляют сосуд в хомут на панели прибора и закрывают

форсункой.

Включают компрессор и нагреватель воздуха. Когда воздух

прогреется до 50,0 °С, на отвод форсунки, соединенный с капилляром, надевают

шланг для подачи воздуха и немедленно включают секундомер. Постоянное давление

20 кПа (200 мбар) - поддерживают регулятором давления.

В.4.3 Через 420 с прекращают подачу воздуха. Не выключая

секундомер, отсоединяют шланг, вынимают форсунку из сосуда, а затем сосуд из

хомута панели. Погружной элемент опускают в испытуемое масло, подвешивая его на

гидростатические весы, замеряют плотность воздушно-масляной дисперсии (ρх) которая непрерывно изменяется по мере выделения воздуха из

масла. Промежуток времени между прекращением подачи воздуха и первым замером не

должен превышать 60 с. Затем показатели плотности фиксируют через каждые 15 с

для свежих и через каждые 30 с для эксплуатационных масел до тех пор, пока

плотность не достигнет заданного значения, определяемого по формуле:

ρ

= (ρ0 - 0,002 ∙ ρ0), (В.1)

которое рассчитывают сразу после определения исходной

плотности масла (ρ0).

В.5 Обработка результатов испытаний

В.5.1 Время (с), по истечении которого, после прекращения

подачи воздуха, в масле остается 0,2 % (объемных) диспергированного воздуха,

определяют как величину, характеризующую деаэрирующие свойства масла, и считают

временем деаэрации.

tдеаэр = tобщ - 420 с, (В.2)

где tдеаэр - время деаэрации;

tобщ - общее время от включения секундомера до конца испытания;

420 с - время, в течение которого пропускают воздух.

В.5.2 Время деаэрации свежих масел не должно превышать:

для огнестойких - 120 с;

для нефтяных - 180 с.

Следует считать, что эксплуатационное масло имеет

неудовлетворительные деаэрирующие свойства, если время его деаэрации превышает

480 с.

В.5.3 Повторное определение времени деаэрации для одной и той

же порции масла в одном и том же сосуде следует проводить не ранее, чем через 2

ч с момента окончания предыдущего определения.

В.5.4 За результат испытаний принимают среднее арифметическое

двух последовательных определений, допускаемые расхождения между которыми (при

доверительной вероятности 0,95) не должны превышать значений, указанных в

таблице В.1.

Таблица В.1 -

Сходимость и воспроизводимость результатов

|

Время деаэрации, с

|

Допускаемые расхождения, с

|

|

Сходимость

|

Воспроизводимость

|

|

До 180

|

15

|

30

|

|

От 180 до 480

|

30

|

60

|

|

Выше 480

|

45

|

90

|

Определение внешнего вида огнестойкого турбинного масла

(ОМТИ)

Внешний вид ОМТИ определяют визуальным просмотром пробы масла

в пробирке типа ПХ-25 в проходящем свете.

Определение оптической плотности цвета огнестойкого турбинного

масла (ОМТИ)

Д.1 Сущность метода

Сущность метода заключается в том, что на фотоэлементы

поочередно направляют световые потоки: полный (через пустую кювету) и

пропущенный через кювету с испытуемым маслом и определяют отношение этих

потоков (коэффициент светопропускания или оптическую плотность).

Чувствительность метода составляет 0,002 ед. шкалы.

Д.2 Аппаратура и реактивы

Колориметр-нефелометр фотоэлектрический ФЭК-56М или

аналогичный прибор с набором кювет.

Спирт этиловый ректификованный.

Ацетон х.ч.

Д.3 Подготовка к испытанию

Установить в приборе ФЭК-56М лампу накаливания СЦ-98 (8 В, 35

Вт) и включить прибор и лампу через блок питания. Измерения можно начинать

спустя 30 мин.

Тщательно протереть перед каждым измерением рабочие

поверхности кювет. При установке кювет в кюветодержатели нельзя касаться

пальцами рабочих участков поверхностей (ниже уровня жидкости в кювете). После

измерения кювету промыть сначала ацетоном, а затем этиловым спиртом

Д.4 Проведение испытания

Д.4.1 Установить «Электрический ноль» прибора, для чего

световые пуски перекрыть шторкой и соответствующей рукояткой (см. инструкцию по

эксплуатации прибора) установить стрелку микроамперметра на «0»

Индексы левого и правого барабанов установить на «0» по шкале

оптической плотности (красная шкала) при закрытых шторках.

Установить светофильтр № 3 [длина волны, соответствующая

максимуму пропускания, Л = (400 ± 5) нм].

Д.4.2 В кювету с рабочей длиной 5 мм налить испытуемое

турбинное масло.

В левый световой пучок поместить пустую кювету (I) с рабочей

длиной 5 мм; а в правый - кювету с испытуемым маслом и в этот же

кюветодержатель установить вторую пустую кювету (II) также с рабочей длиной 5 мм.

Д.4.3 Открыть шторки. Вращением левого измерительного

барабана установить стрелку микроамперметра на «ноль». Затем в правом световом

пучке установить пустую кювету (II). Вращая правый

измерительный барабан, снова добиться установки стрелки микроамперметра на

«ноль» и определить по красной шкале правого барабана величину оптической

плотности.

Цвет турбинного масла выражают в величинах оптической

плотности.

За результат принимают среднее арифметическое трех

параллельных определений, допускаемые расхождения между которыми, при

доверительной вероятности Р = 0,95, не должны превышать 0,005 ед. шкалы.

Определение кислотного числа огнестойкого турбинного масла

(ОМТИ)

Е.1 Сущность метода

Сущность метода заключается в титровании спиртового раствора

масла спиртовым раствором калия гидроокиси в присутствии индикатора щелочного

голубого.

Чувствительность метола составляет 0,01 мг КОН на 1 г масла.

Е.2 Аппаратура, посуда и реактивы

Весы лабораторные общего назначения I класса точности с

наибольшим пределом взвешивания 1000 г.

Колбы конические КН-1, 2-250 ТС.

Бюретка вместимостью 1, 2 или 5 см3 с ценой

деления шкалы 0,01 см3.

Цилиндры измерительные с носиком вместимостью 50 см3.

Капельница 20-50ХС.

Бумага фильтровальная.

Спирт этиловый ректификованный, дважды перегнанный, причем в

первый раз - в присутствии калия гидроокиси или калия марганцевокислого.

Калия гидроокись, спиртовой раствор с молярной концентрацией

(КОН) = 0,05 моль/дм3.

Для приготовления 1 дм3 этого раствора (3,00 ±

0,20) г калия гидроокиси растворяют в 1 дм3 дважды перегнанного

этилового спирта. Раствор выдерживают 10 сут в

темноте, затем фильтруют через бумажный фильтр в другую емкость.

В приготовленном 0,05 моль/дм3 растворе определяют

массовую концентрацию калия гидроокиси, для этого 10 см3 0,1 моль/дм3

раствора соляной кислоты оттитровывают раствором щелочи в присутствии

индикатора фенолфталеина до розового окрашивания. Проводят три параллельных

определения.

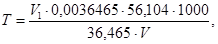

Фактическую массовую концентрацию 0,05 моль/дм3

калия гидроокиси в растворе (Т), мг/см3 определяют по формуле:

(Е.1)

(Е.1)

где V1 - объем 0,05 моль/дм3

раствора калия гидроокиси, израсходованный на титрование, см3;

V - объем 0,1 моль/дм3 раствора соляной кислоты, взятый для

титрования, см3;

0,0036465 - количество соляной кислоты, содержащейся в 1 см3

0,1 моль/дм3 раствора, г/см3;

56,104 - молекулярная масса калия гидроокиси, г;

36,465 - молекулярная масса соляной кислоты, г;

1000 - коэффициент для пересчета г в мг.

Соляная кислота 0,1 моль/дм3,

стандарт-титр

Индикатор фенолфталеин, спиртовой раствор с массовой долей 1

%.

Индикатор щелочной голубой, спиртовой раствор с массовой

долей 1 %, приготовленный следующим образом: 1 г щелочного голубого растворяют

в 100 см3 этилового спирта, полученный раствор нагревают до кипения

на водяной бане, затем отфильтровывают через бумажный фильтр и переливают в

склянку с притертой пробкой.

Е.3 Проведение испытания

В коническую колбу вместимостью 250 см3 помещают

навеску (10,00 + 0,50) г испытуемого свежего масла, взвешенную с точностью до

0,01 г. В другую коническую колбу наливают 25 см3 этилового спирта и

в присутствии 10 капель индикатора щелочного голубого нейтрализуют 0,05 моль/дм3

раствором калия гидроокиси до изменения окраски от голубой до розовой. Нейтрализованный

спирт сливают в колбу с турбинным маслом и перемешивают до полного его

растворения.

Смесь титруют 0,05 моль/дм3 раствором калия

гидроокиси до первою изменения окраски от голубой до розовой.

При определении кислотного числа эксплуатационного масла,

имеющего темную окраску, следует взять навеску (0,7 ± 0,1) г масла, взвешенного

с точностью до 0,01 г, в качестве растворителя использовать 40 см3

спиртобензольной смеси (в соотношении 1:4) и добавить 20 капель индикатора

щелочного голубого. Титрование вести до первого изменения окраски раствора

Е.4 Обработка результатов

Кислотное число (К) испытуемого масла, мг КОН/г, вычисляют по

формуле:

(Е.2)

(Е.2)

где V - объем 0,05 моль/дм3 раствора калия

гидроокиси, израсходованного на титрование испытуемого масла, см3;

Т - массовая

концентрация 0,05 моль/дм3 раствора калия гидроокиси, выраженная в

мг/см3;

m - масса пробы масла, г.

За результат анализа принимают среднее арифметическое двух

параллельных определений, допускаемые расхождения между которыми не должны

превышать 0,02 мг КОН/г.

Определение качественной реакции водной вытяжки огнестойкого

турбинного масла (ОМТИ)

Ж.1 Сущность метода

Сущность метода заключается в том, что из испытуемого масла

при нагревании смеси воды и масла до 55 ± 1 °С экстрагируют водорастворимые

кислоты. Затем определяют рН водного экстракта и его качественную реакцию.

Чувствительность метода составляет 0,05 ед. рН.

Ж.2 Аппаратура, посуда и реактивы

Весы лабораторные общего назначения I класса точности с

наибольшим пределом взвешивания 1000 г.

Электроплитка.

Колбы КН-1, 2-250, 2-500,

29/32 ТС.

Стакан В-1-50 ТС.

Воронка делительная ВД-1-500Х.

Воронка В-100-80ХС.

Термометр жидкостной с диапазоном измерения (0 - 150) °С

ценой деления шкалы 1 °С.

Иономер универсальный ЭВ-74 или любой другой прибор,

предназначенный для измерения рН.

Устройство перемешивающее ПЭ-6410М или любое другое

перемешивающее устройство аналогичного типа.

Бумага фильтровальная.

Вода дистиллированная.

Индикатор фенолфталеин, спиртовой раствор с массовой долей 1

%.

Индикатор метиловый оранжевый, водный раствор, с массовой

долей 0,1 %.

Ж.3 Проведение испытания

В плоскодонной колбе вместимостью 500 см3 взвешивают

100,00 ± 0,01 г масла с точностью до 0,01 г, добавляют 100 см3

дистиллированной воды и при слабом помешивании нагревают смесь до 55 ± 1 °С.

Затем ее переливают в делительную воронку и взбалтывают в перемешивающем

устройстве в течение 5 мин при частоте перемешивания ~250 колебаний в мин.

После отстоя сливают масляный слой, а водный экстракт фильтруют через бумажный

фильтр диаметром 90 мм в коническую колбу вместимостью 250 см3.

Полученный экстракт (в случае свежего масла) помещают в стакан и с помощью

иономера определяют в нем рН. В случае эксплуатационного масла по 1 см3

экстракта отливают в две пробирки и, добавляя в одну из них индикатор

метилоранжевый, а в другую - фенолфталеин, определяют реакцию водной вытяжки.

За результат испытания принимают среднее арифметическое двух

параллельных испытаний, допускаемые расхождения между которыми не должны

превышать 0,5 ед. рН.

[1] СНиП 2.11.03-93 Склады нефти и нефтепродуктов. Противопожарные нормы. Утв.

Постановлением Госстроя РФ от 26.04.1993 № 18-10

[2] ПБ

09-560-03 Правила промышленной безопасности

нефтебаз и складов нефтепродуктов. Утверждены постановлением Госгортехнадзора

России 20.05.03 № 33

[3] Межотраслевые правила по охране

труда при эксплуатации нефтебаз, складов ГСМ, стационарных и передвижных

автозаправочных станций. Утверждены постановлением Минтруда РФ от 6 мая 2002 г.

№ 33

[4] Инструкция по контролю и обеспечению

сохранения качества нефтепродуктов в организациях нефтепродуктообеспечения.

Утверждена приказом Минэнерго России от 19 июня 2003 г. № 231

[5] СНиП

3.05.05-84 Технологическое оборудование и

технологические трубопроводы. Утв. Постановлением Госстроя СССР от 07.05.1984 №

72 [6] Правила технической эксплуатации нефтебаз. Утверждены

Приказом Минэнерго России от 19.06.2003 № 232

[7] РД

34.15.101 (РД

34-15-1-86) Порядок составления актов о приемке

продукции производственно-технического назначения по количеству и качеству

ведения претензионной работы в системе Минэнерго СССР. Методические указания.

Утверждены Минэнерго СССР 11.02.87

[8] Инструкция о порядке приемки

продукции производственно технического назначения и товаров народного

потребления по количеству. Утверждена Постановлением Госарбитража СССР от

15.06.65 г. № п-6

[9] Инструкция о порядке

приемки продукции производственно технического назначения и товаров народного

потребления по качеству. Утверждена Постановлением Госарбитража СССР от

25.04.66 г. № п-7

Ключевые слова: электрические станции, сети электрические,

маслонаполненное энергетическое оборудование, турбинные масла, трансформаторные

масла, огнестойкие масла, индустриальные масла, масляное хозяйство,

маслоочистительное оборудование, контроль качества, анализ масла.

|

Руководитель организации-разработчика

|

|

|

|

ОАО «ВТИ»

|

|

|

|

Генеральный директор

|

|

Г.Г. Ольховский

|

|

Руководитель

разработки

|

Заместитель генерального директора

|

|

В.Ф. Резинских

|

|

Ответственный исполнитель:

|

Зав. лабораторией топлив и масел

|

|

А.Г. Вайнштейн

|

|

Исполнитель:

|

Старший научный сотрудник

|

|

Н.М.

Первушин

|

|

СОИСПОЛНИТЕЛИ

|

|

|

|

Руководитель организации-соисполнителя

|

|

|

|

Филиал

ОАО «Инженерный центр ЕЭС» - «Фирма ОРГРЭС»

|

|

|

|

Директор

|

|

И.Г. Дыдыкин

|

|

Первый заместитель директора

|

|

|

|

Главный

инженер

|

|

В.С.

Невзгодин

|

|

Руководитель разработки

|

Начальник ЦИВХО

|

|

В.А. Роговой

|

|

Ответственный исполнитель

|

Старший бригадный инженер ЦИВХО

|

|

Д.В.

Шуварин

|