|

Некоммерческое Партнерство «Инновации в электроэнергетике» |

||

|

|

СТАНДАРТ ОРГАНИЗЦИИ |

СТО |

ПАРОТУРБИННЫЕ УСТАНОВКИ

Условия

поставки. Нормы и требования

Дата введения - 2008-12-08

Издание официальное

Москва

2008

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании» и ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения».

Порядок разработки и применения стандартов организации установлены ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Настоящий стандарт, являющийся отраслевым нормативным документом (СТО), устанавливает нормы и требования технического и организационного характера, которым должны удовлетворять паротурбинные установки, предназначенные для поставки на тепловые электростанции.

Нормы и требования стандарта при поставке на ТЭС паротурбинных установок должны обеспечить их безопасную, надежную и экономичную эксплуатацию, а также конкурентоспособность указанного оборудования на национальном и международном рынке.

Стандарт разработан как новый документ, отличающийся комплексным подходом к формированию требований на условия поставки паротурбинных установок от существующих национальных и международных стандартов, стандартов организации.

Стандарт должен быть пересмотрен в случаях ввода в действие новых технических регламентов и национальных стандартов, содержащих не учтенные в проекте стандарта требования, а также при необходимости введения новых требований и рекомендаций, обусловленных развитием новой техники.

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Всероссийский теплотехнический институт» (ОАО «ВТИ»)

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 01.12.2008 г. № 39

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

ПАРОТУРБИННЫЕ

УСТАНОВКИ

Условия поставки. Нормы и требования

Дата введения - 2008-12-08

1 Область применения

Настоящий стандарт распространяется на процесс поставки паротурбинных установок мощностью 6 МВт и более, предназначенных для привода турбогенераторов и установки на вновь строящихся, расширяемых тепловых электрических станциях или для замены оборудования тепловых электростанций.

Стандарт не распространяется на парогазовые, газотурбинные установки, энергоустановки атомных электростанций, геотермальные установки и установки специального назначения.

СТО базируется на применении международных, национальных стандартов, стандартов организаций, нормативных документов федеральных органов исполнительной власти, устанавливающих требования к безопасности тепломеханического оборудования, общие требования и требования к техническим характеристикам паротурбинных установок (основному и вспомогательному оборудованию), к свойствам материалов и методам контроля оборудования ТЭС.

Стандарт предназначен для применения генерирующими компаниями рынка электроэнергии, владельцами ТЭС, организациями, эксплуатирующими ТЭС, а также организациями, осуществляющими проектирование и поставку (изготовление) оборудования ТЭС.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 26691-85 Теплоэнергетика. Термины и определения;

ГОСТ 23269-78 Турбины стационарные паровые. Термины и определения;

ГОСТ 24278-89 Установки турбинные паровые стационарные для привода электрических генераторов ТЭС. Общие технические требования;

ГОСТ 28969-91 Турбины паровые стационарные малой мощности. Общие технические условия;

ГОСТ 12.1.003-83 Система стандартов безопасности и труда. Шум. Общие требования безопасности;

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования;

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Требования к воздуху рабочей зоны;

ГОСТ 2.114-95 ЕСКВД Технические условия;

ГОСТ 15.005-86 Система разработки и постановки продукции на производство. Создание изделий единичного мелкосерийного производства, собираемых на месте эксплуатации;

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Порядок разработки и постановки продукции на производство;

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация. Общие требования безопасности;

ГОСТ 12.1.012-90 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования;

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности;

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования;

ГОСТ 12.2.064-81 Система стандартов безопасности труда. Органы управления производственным оборудованием. Общие требования безопасности;

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний;

ГОСТ 12.4.040-78 Система стандартов безопасности труда. Символы органов управления производственным оборудованием;

ГОСТ 27625-88 Блоки энергетические для тепловых электростанций. Требования к надежности, маневренности и экономичности;

ГОСТ 28757-90 Подогреватели для систем регенерации паровых турбин ТЭС. Общие технические требования;

ГОСТ 16860-88 Деаэраторы термические: типы, основные параметры приемки, методы контроля;

ГОСТ 27165-97 Агрегаты паротурбинные стационарные. Нормы вибрации валопроводов и общие требования к проведению измерений;

ГОСТ 25364-97 Агрегаты паротурбинные стационарные. Нормы вибрации опор валопроводов и общие требования к проведению измерений;

ГОСТ 23660-79 Система технического обслуживания и ремонта техники. Обеспечение ремонтопригодности при разработке изделий;

ГОСТ 2.601-2006 ЕСКД Эксплуатационные документы;

ГОСТ 2.602-95 ЕСКД Ремонтные документы;

ГОСТ 14192-96 Маркировка грузов;

ГОСТ 23170-78 Упаковка изделий машиностроения;

ГОСТ 9.014-78 Единая система защиты от коррозии. Временная противокоррозионная защита изделий;

СТО 59012820.100.002-2005 Нормы участия энергоблоков ТЭС в нормированном первичном и автоматическом вторичном регулировании частоты;

СТО (Приказ от 31.08.2007 № 535) Оперативно-диспетчерское управление в электроэнергетике. Регулирование частоты и перетоков активной мощности в ЕЭС и изолированно работающих энергосистемах России. Требования к организации и осуществлению процесса, техническим средствам;

Федеральный закон от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов».

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа РФ по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 26691, ГОСТ 23269, ГОСТ 24278, ГОСТ 28969, ГОСТ 27625, а также следующие термины с соответствующими определениями:

3.1.1 оценка и подтверждение соответствия:

- оценка соответствия: Прямое или косвенное определение соблюдения требований, предъявляемых к объекту;

- подтверждение соответствия: Документальное удостоверение соответствия продукции или иных объектов, процессов производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг требованиям технических регламентов, положениям стандартов или условиям договоров;

3.1.2 паровая турбина: Агрегат, предназначенный для преобразования тепловой энергии пара в механическую энергию привода электрогенератора, насоса или какого-либо другого устройства;

3.1.3 паротурбинный агрегат: Агрегат, состоящий из турбины и электрогенератора;

3.1.4 паротурбинная установка: Составная, теплотехническая часть энергоблока или тепловой электрической станции (ТЭС), предназначенная для преобразования энергии пара в механическую, включающая в себя паровую турбину и вспомогательное теплотехническое оборудование, объединенные в единую технологическую систему;

3.1.5 пароводяной тракт: Совокупность аппаратов, механизмов, коммуникаций и арматуры, по которым проходит рабочее тело (водяной пар, конденсат) установки;

3.1.6 принципиальная тепловая схема паротурбинной установки: Тепловая схема паротурбинной установки с основными элементами и параметрами, но без технологических подробностей и арматуры;

3.1.7 пусковая схема паротурбинной установки: Тепловая схема паротурбинной установки со всеми элементами, необходимыми для пуска и останова;

3.1.8 развернутая тепловая схема: Схема, включающая все технологические линии с арматурой по функциональному признаку;

3.1.9 техническое задание: Документ, составляемый заказчиком или по его поручению и содержащий совокупность требований заказчика к паротурбинной установке (основным характеристикам, надежности, энергетической эффективности, маневренности, ремонтопригодности);

3.1.10 технические условия: Документ, составляемый поставщиком или изготовителем паротурбинной установки и утверждаемый заказчиком, содержащий совокупность всех показателей паротурбинной установки, норм, правил и положений по её изготовлению, контролю, поставке и гарантийным обязательствам;

3.1.11 энергоблок: Составная часть тепловой электростанции, представляющая собой комплекс теплотехнического и электрического оборудования, объединенного в единую технологическую систему, для превращения химической энергии топлива в тепловую и электрическую энергию.

3.2 В настоящем стандарте применены следующие обозначения и сокращения:

АСУ ТП - автоматизированная система управления технологическими процессами;

ДКД - докритические параметры пара;

КПД - коэффициент полезного действия;

ПТУ - паротурбинная установка;

САР - система автоматического регулирования;

СКД - сверхкритические параметры пара;

СКП - суперкритические параметры пара;

ТЗ - техническое задание;

ТУ - технические условия;

ТЭС - тепловая электростанция;

ЦВД - цилиндр высокого давления турбины;

ЦСД - цилиндр среднего давления турбины;

ЦНД - цилиндр низкого давления турбины.

4 Общие положения

4.1 Порядок поставки паротурбинных установок

4.1.1 Для разработки технического задания на паротурбинную установку на основании имеющихся предварительных данных заказчик, как правило, привлекает одну или несколько специализированных организаций.

Техническое задание на паротурбинную установку должно включать:

- принципиальную тепловую схему;

- данные по основным параметрам и характеристикам;

- требования безопасности;

- требования к системам автоматического регулирования, контроля и защиты;

- требования к маневренности, надежности и ремонтопригодности, энергетической эффективности;

- комплектность поставки.

После утверждения заказчиком техническое задание (ТЗ) является основным документом, на основании которого разрабатываются технические условия (ТУ) на проектирование, изготовление и поставку всей ПТУ, турбины и основных элементов тепловой схемы.

4.1.2 По усмотрению заказчика возможны различные схемы организации последующей работы, например:

- на конкурсной основе выбирается Генеральный подрядчик, который по согласованию с заказчиком, привлекает проектную организацию (генерального проектировщика ПТУ) и заводы-изготовители основного и вспомогательного оборудования. В этом случае Генеральный подрядчик определяет границы проектирования между генеральным проектировщиком ПТУ и заводами-изготовителями и является Генеральным поставщиком оборудования, координирует работу на всех этапах поставки ПТУ (от разработки ТУ до сдачи объекта в эксплуатацию). В этом варианте поставщики оборудования паротурбинной установки проводят проектирование на основе разработанной Генпроектировщиком станции принципиальной тепловой схемы;

- заказчик самостоятельно, через систему конкурсов и тендеров, выбирает завод-изготовитель основного оборудования паротурбинной установки, возлагая на него обязанности генерального проектировщика ПТУ либо техническое руководство проектированием ПТУ и поставку основного и вспомогательного оборудования. Генподрядчик осуществляет в этом случае лишь строительные, монтажные и пусконаладочные работы, включая сдачу ПТУ в эксплуатацию.

4.1.3 При реализации любой из схем технические условия (ТУ) на поставку оборудования паротурбинной установки разрабатываются заводом-изготовителем турбины либо под его техническим руководством на основании технического задания и опросных листов, выданных заказчиком.

При этом характеристики вспомогательного оборудования принимаются с учетом существующих разработок и предложений, согласованных с заводами-изготовителями этого оборудования. При отсутствии соответствующих согласований по вспомогательному оборудованию проработка ТУ осуществляется на основе опыта предыдущих проектов.

4.1.4 После согласования подготовленных технических условий (ТУ) с заказчиком оформляется и подписывается контракт на поставку паротурбинной установки, в котором утверждается гарантированный КПД турбоустановки с учетом реальных характеристик всего основного и вспомогательного оборудования.

4.1.5 Проектирование ПТУ выполняется либо заводом-изготовителем основного оборудования, либо Генеральным проектировщиком станции на основании согласованных технических условий (ТУ) при обеспечении следующих требований:

- промышленной и экологической безопасности;

- ресурсосбережения;

- установленных для условий эксплуатации значений показателей, определяющих ее технический уровень.

Характеристики оборудования паротурбинной установки должны соответствовать разработанной и утвержденной ТУ тепловой схеме и не должны снижать согласованное значение КПД установки.

4.1.6 Проектирование, изготовление, монтаж и наладка оборудования паротурбинной установки должны выполняться специализированными организациями, располагающими квалифицированными специалистами с опытом работы в этой области и техническими средствами, необходимыми для качественного выполнения работ.

4.1.7 Техническая документация на паротурбинную установку, а также изменения, вносимые в техническую документацию, представляется Генеральным подрядчиком либо заводом-изготовителем основного оборудования заказчику.

4.1.8 Оборудование паротурбинной установки, приобретаемое за рубежом, должно соответствовать требованиям нормативных документов, действующих в Российской Федерации. Возможные отступления от требований нормативных документов должны быть обоснованы и согласованы Генеральным поставщиком при участии заказчика.

4.1.9 Заводы-изготовители несут ответственность за патентную чистоту разрабатываемого ими оборудования для паротурбинной установки.

4.1.10 Генеральный подрядчик либо завод-изготовитель основного оборудования должен комплектовать полный состав оборудования паротурбинной установки.

4.1.11 Оборудование паротурбинной установки при изготовлении и поставке подвергается контролю с участием заказчика.

Приемка оборудования паротурбинной установки заказчиком происходит по следующим этапам.

Первый этап проводится по результатам входного контроля оборудования. Второй этап - поузловая приемка из монтажа. Третий этап - пуско-наладочные работы.

Четвертый этап - комплексное опробование паротурбинной установки в течение 72 ч с последующей приемкой в эксплуатацию.

Пятый этап - период освоения серийного оборудования ПТУ; для головного оборудования - освоение и опытно-промышленная эксплуатация. В течение этого этапа осуществляются необходимые доводочные работы и режимная наладка.

Шестой этап - гарантийные испытания. Пятый и шестой этапы по времени совпадают.

Седьмой этап - приемка оборудования в эксплуатацию.

Примечание - Развернутая характеристика этапов дана в разделе 11.

4.1.12 Проверка показателей надежности, требующая длительного времени эксплуатации, должна быть предусмотрена договором заказчика с поставщиком паротурбинной установки.

4.2 Содержание технических условий на поставку ПТУ

В общем случае технические условия (ТУ) на оборудование паротурбинной установки должны включать следующие разделы:

- основные параметры и характеристики;

- требования безопасности и охраны окружающей среды;

- принципиальная тепловая схема;

- характеристики маневренности;

- система автоматического регулирования;

- системы защиты и контроля,

- методы контроля и система диагностики;

- надежность;

- ремонтопригодность;

- конструктивные характеристики;

- энергетическая эффективность;

- сырье, материалы и комплектующие изделия;

- комплектность поставки;

- маркировка и упаковка;

- указания по эксплуатации и правила приемки;

- транспортирование и хранение;

- гарантии поставщика и подтверждение соответствия.

4.3 Общие классификационные признаки паротурбинных установок

4.3.1 Паротурбинные установки разделяются по следующим классификационным признакам:

- по характеру связи с котельной установкой;

- по типу используемых турбин;

- по параметрам пара перед стопорным клапаном турбины;

- по режиму использования.

4.3.2 По характеру связи с котельной установкой различают ПТУ, предназначенные к работе в блоке с однокорпусным или двухкорпусным котлом (с промежуточным перегревом и без промежуточного перегрева пара), - далее «блочные ПТУ» и ПТУ, предназначенные для работы с общими станционными коллекторами (без промежуточного перегрева пара, с поперечными связями между пароводяными трактами нескольких установок на ТЭС), - далее «неблочные ПТУ».

4.3.3 По типу используемых турбин паротурбинные установки разделяются на:

а) конденсационные «К», предназначенные для производства только электроэнергии;

б) теплофикационные, предназначенные для производства электроэнергии и тепла, отдаваемого посторонним потребителям из теплофикационных отборов турбины (для производственных нужд и (или) отопления):

«П» - с производственным отбором пара;

«Т» - с отопительным отбором пара;

«ПТ» - с производственным и отопительным отборами пара;

«Р» - с противодавлением, без регулируемого отбора пара;

«ПР» - с противодавлением и производственным отбором пара;

«ТР» - с противодавлением и отопительным отбором;

«ПТР» - с производственным, отопительным отборами пара и противодавлением;

«КТ» - конденсационные с отопительным отбором пара.

4.3.4 В зависимости от параметров пара перед турбиной ПТУ делятся на докритические (ДКД), сверхкритические (СКД) и суперкритические (СКП):

|

докритические (ДКД) |

- давление 2,9; 3,4; 8,8; 12,8 МПа; температура 435; 535 ÷ 560 °С; |

|

сверхкритические (СКД) |

- давление 23,5 МПа; температура 540 ÷ 580 °С; |

|

суперкритические (СКП) |

- давление 28 - 30 МПа; температура 560 ÷ 600 °С. |

4.3.5 Обозначение паротурбинной установки должно включать тип турбины, номинальную мощность (для ПТУ типов К, Т и ПТ), номинальное давление свежего пара перед турбиной, номинальное давление пара, отбираемого для производственных нужд (для ПТУ типов П, ПТ и ПР), номинальное давление пара за турбиной (для типов Р, ПР и ТР). Например:

К-300-23,5; ПТ-140/165-12,8/1,45

4.3.6 При расчетах долговечности оборудования следует принимать следующие режимы использования паротурбинных установок - в зависимости от числа часов использования установленной мощности и среднего количества пусков в год:

а) базовый:

1) для ПТУ мощностью 500 МВт и выше - выше 4000 ч и ориентировочно 25 пусков;

2) для ПТУ мощностью менее 500 МВт - свыше 4000 ч и ориентировочно 50 пусков;

б) полупиковый - 4000 - 2000 ч и ориентировочно 250 пусков;

в) пиковый - менее 2000 ч и ориентировочно 300 пусков.

4.3.7 Кодировку оборудования паротурбинных установок желательно выполнить в широко используемой системе кодировок, например, KKS.

4.4 Состав паротурбинных установок

4.4.1 Паротурбинная установка состоит их следующих составных частей:

- собственно паровая турбина (с паровпускными устройствами, системой уплотнения вала и штоков клапанов);

- вакуумно-конденсационная система (включающая конденсатор, конденсатные насосы, основной и пусковой эжекторы, циркуляционные насосы);

- система регенерации пара (включающая подогреватели высокого и низкого давления, деаэрационную установку, питательные насосы с турбо- или электроприводами, вспомогательное оборудование);

- системы автоматического регулирования и защиты, контроля;

- система маслоснабжения подшипников;

- система подачи рабочей жидкости в узлы регулирования.

4.5 Информация о внешних условиях

4.5.1 В технических условиях должны быть определены следующие параметры:

- расчетные параметры окружающей среды;

- максимальная и номинальная электрические нагрузки;

- тепловые нагрузки: максимальная и минимальная.

4.5.2 Для расчетных параметров окружающей среды указываются:

- среднегодовая температура наружного воздуха;

- расчетная минимальная температура наружного воздуха, определяемая по средней температуре наружного воздуха в наиболее холодную пятидневку;

- расчетные максимальная, номинальная и минимальная температуры охлаждающей воды;

- химический состав и свойства охлаждающей воды.

5 Требования безопасности

5.1 Общие требования промышленной безопасности

5.1.1 Оборудование паротурбинной установки должно соответствовать федеральному закону «О промышленной безопасности опасных производственных объектов» № 116-ФЗ от 21 июля 1997 г., удовлетворять требованиям промышленной и экологической безопасности по ГОСТ 12.2.003, ГОСТ 12.2.049, настоящему СТО и стандартам организации по созданию ТЭС [1], условиям поставки паровых котельных и блочных установок [2], [3], насосных установок ТЭС [4], по контролю состояния металла [5].

5.1.2 Оборудование паротурбинной установки должно быть рассчитано по прочности на сейсмическое воздействие по шкале MSQ-64 в зависимости от района поставки при уровне сейсмичности выше 6 баллов.

5.1.3 Паротурбинная установка должна быть оборудована аппаратурой, информирующей оператора о возникновении аварийных ситуаций или недопустимых нарушений в функционировании ПТУ и инициирующей действия оператора.

5.1.4 Должна быть обеспечена возможность прекращения поступления пара в турбину от всех источников по сигналу оператора при достижении недопустимых значений контролируемых параметров ПТУ, независимо от действия автоматических защит.

5.1.5 Должно быть предусмотрено немедленное автоматическое прекращение поступления пара в турбину от всех источников при достижении предельной частоты вращения ротора турбины, вибрации опор подшипников, осевого смещения ротора и прочих критериев, определяемых поставщиком оборудования.

5.1.6 ПТУ должны иметь предохранительные и оградительные устройства, необходимые для безопасной эксплуатации.

5.1.7 Конструкция цилиндров турбин должна обеспечивать плотность разъёмных фланцевых соединений во время эксплуатации для предотвращения протечки пара в машинный зал.

5.2 Требования взрывобезопасности, пожарной и электрической безопасности

Система требований к пожарной безопасности паротурбинной установки определяется ГОСТ 12.1.004.

5.2.1 Корпуса цилиндров, стопорных и регулирующих клапанов и паропроводы должны быть покрыты тепловой изоляцией. Температура наружной поверхности изоляции при снятой обшивке при температуре наружного воздуха плюс 25 °С должна быть не более 45 °С. Температура фундамента турбины не должна превышать 50 °С.

5.2.2 Должна быть исключена возможность попадания масла и масляных аэрозолей из системы маслоснабжения регулирования и смазки, а также из узлов системы регулирования и подшипников турбины в окружающую среду, на горячие поверхности и тепловую изоляцию ПТУ. Для этого фланцевые соединения должны быть выполнены выступ - впадина и установлены защитные кожухи.

5.2.3 Трассировка маслопроводов должна осуществляться на достаточном расстоянии (более 100 мм) от изоляции поверхности горячих элементов ПТУ.

5.2.4 Полости возможного скопления масляных паров (в корпусах подшипников, масляных баках, сливных маслопроводах) должны тщательно вентилироваться.

5.2.5 Смотровые стёкла сливных патрубков подшипников должны быть освещены ламповыми устройствами во взрывозащищённом исполнении. Напряжение должно быть не более 12 В.

5.2.6 Конструкция подшипников турбины должна исключать вытекание масла и масляных аэрозолей (по валу и т.д.) наружу (на фундамент, настил рабочей площадки, тепловую изоляцию, оборудование) при соблюдении правил эксплуатации.

5.2.7 Для повышения пожаробезопасности системы регулирования и системы смазки подшипников рекомендуется применение в них огнестойких или негорючих рабочих жидкостей.

5.2.8 Для эффективного подавления процесса распространения тепла в направлении кровли машинного зала при горении масла и водорода вследствие аварии паротурбинного агрегата или другого оборудования он должен быть оборудован системой предотвращения развития пожара, осуществляющей быстрое прекращение поступления горючих сред к очагам пожара и поглощение образующегося в них тепла. Конфигурация системы должна отвечать ТУ на ПТУ.

5.2.9 Фундаментные плиты опор подшипников и корпусов цилиндров низкого давления, а также роторы должны быть заземлены.

5.3 Требования экологической безопасности

Уровни вредных факторов внутри помещений не должны превышать величин, установленных ГОСТ 12.1.005 и ГОСТ 12.1.007.

5.3.1 Эквивалентный уровень звука, воздействующий на обслуживающий персонал при кратковременном техническом осмотре работающего оборудования в течение рабочей смены, не должен превышать величин, установленных ГОСТ 12.1.003.

Уровень шума при работающем в стационарном режиме оборудовании не должен превышать 80 дБ на расстоянии 1 м от оборудования.

В помещениях щитов управления уровень звукового давления не должен превышать 60 дБ в октавной полосе со среднегеометрической частотой 1000 Гц.

Уровень звукового давления возле ограды ближайших жилых и общественных зданий не должен превышать 40 дБ.

Уровень вибрации на рабочих местах должен удовлетворять ГОСТ 12.1.012.

5.4 Эргономические требования

Должно быть обеспечено удобство обслуживания оборудования ПТУ.

5.4.1 Органы аварийного включения (кнопки, рычаги) должны быть красного цвета, иметь указатели их нахождения, надписи о назначении и быть легко доступными для обслуживающего персонала.

Символы органов управления должны соответствовать требованиям ГОСТ 12.4.040. Органы управления - по ГОСТ 12.2.064. Сигнальные цвета и знаки безопасности - по ГОСТ Р 12.04.026.

5.4.2 Температура поверхности органов управления, предназначенных для выполнения операций без применения средств индивидуальной защиты рук, а также для выполнения операций в аварийных ситуациях, должна быть не выше 40 °С для органов управления, изготовленных из металла, и 50 °С - для органов управления, изготовленных из материалов с низкой теплопроводностью.

6 Общие технические требования

6.1 Общие положения

6.1.1 Паротурбинная установка должна проектироваться так, чтобы номинальная мощность была близка к режиму максимальной экономичности. Максимальная мощность ПТУ должна быть больше номинальной не менее чем на 5 % и определяться максимально допустимым давлением в тракте свежего пара. Режим максимальной мощности должен достигаться при полностью открытых регулирующих клапанах турбины и номинальных параметрах пара перед стопорными клапанами.

Элементы ПТУ по свежему пару должны допускать длительную работу с повышенным давлением (не менее чем на 0,5 МПа сверх номинального).

6.1.2 Блочная паротурбинная установка должна проектироваться для работы на номинальном и скользящем давлении во всем пароводяном тракте при частичных нагрузках

6.2 Требования к мощности и параметрам

6.2.1 При выборе мощности и параметров пара для вновь разрабатываемых и реновации отработавших свой ресурс паротурбинных установок следует руководствоваться типовым рядом, приведенным в таблице 1, так как он по своим параметрам близок к модельному ряду ПТУ, уже освоенному отечественными и зарубежными фирмами, или находящемуся в стадии разработки. Конкретные параметры обосновываются при разработке технического задания.

Таблица 1 - Типовой ряд мощностей и параметров пара

|

Давление свежего пара, МПа |

Температура свежего пара, °С |

Температура промперегрева пара, °С |

Температура питательной воды, °С |

|

|

ПТУ малой мощности |

||||

|

6 - 50 |

2,9; 3,4; 8,8 |

435; 535 |

- |

215; 230 |

|

Неблочные ПТУ |

||||

|

50 - 185 |

12,8 |

535 |

- |

230; 250 |

|

Блочные ПТУ |

||||

|

100 - 185 |

12,8 |

535 - 560 |

- |

230 |

|

180 - 250 |

12,8; 23,5 |

540 - 580 |

540 - 580 |

270 - 300 |

|

300 - 1200 |

23,5 - 30 |

540 - 600 |

540 - 620 |

300 - 320 |

|

Примечание - Параметры пара, приведенные в таблице 1, определяются перед стопорным клапаном турбины. |

||||

6.2.2 При назначении пределов регулирования давления отбираемого пара и пара за турбиной для ПТУ типов П, Т, ПТ, Р, ПР, ТР, КТ желательно руководствоваться данными таблицы 2.

Таблица 2 - Пределы регулирования давления отбираемого пара и пара за турбиной

|

Номинальное давление отбираемого пара и пара за турбиной (противодавление), МПа |

Пределы регулирования давления отбираемого пара за турбиной (противодавления), МПа |

|

|

нижний верхний |

||

|

0,08 |

0,04 ¸ 0,06 |

0,15 ¸ 0,30 |

|

0,09 |

0,04 ¸ 0,06 |

0,15 ¸ 0,30 |

|

0,10 |

0,04 ¸ 0,06 |

0,15 ¸ 0,30 |

|

0,12 |

0,07 |

0,25 |

|

0,30 |

0,20 |

0,40 |

|

0,50 |

0,40 |

0,70 |

|

0,07 |

0,50 |

0,90 |

|

1,00 |

0,80 |

1,30 |

|

1,30 |

1,00 |

1,55 |

|

1,45 |

1,20 |

1,75; 2,05 |

|

1,75 |

1,45 |

2,05 |

|

3,05 |

2,85 |

3,23 |

|

6 - 7 |

5 |

8 |

6.2.3 Турбины должны обеспечивать длительную работу при температуре охлаждающей воды до 33 °С.

Условия работы при температуре охлаждающей воды свыше 33 °С должны быть согласованы с заводом-изготовителем основного оборудования и указаны в ТУ на паротурбинную установку.

6.3 Требования к тепловой схеме

6.3.1 Генеральный подрядчик или завод-изготовитель основного оборудования по согласованию с заказчиком в технических условиях на паротурбинную установку определяет следующие расчетные параметры ПТУ:

- мощность (максимальная и номинальная);

- расход пара в турбину (максимальный и номинальный);

- максимальный расход пара в конденсатор;

- минимальный расход пара в конденсатор при максимальной тепловой нагрузке (для теплофикационных ПТУ);

- расчетное давление пара за котлом/перед стопорным клапаном турбины при номинальной нагрузке;

- температура свежего пара за котлом/перед стопорным клапаном турбины при номинальной нагрузке;

- температура пара промперегрева за котлом/перед стопорным клапаном турбины при номинальной нагрузке;

- температура пара на входе в промперегреватель при номинальной нагрузке (уточняется при проектировании);

- давление за ЦВД турбины при номинальной нагрузке (уточняется при проектировании);

- давление на входе в ЦНД турбины при номинальной нагрузке (уточняется при проектировании);

- давление в камере регулирующей ступени ЦВД и ЦНД (для турбин типа ПТ);

- давление в камере регулирующей ступени ЦВД (для турбин типа К, Т, КТ);

- расчетное давление в конденсаторе;

- характеристики охлаждающей воды;

- величину недогрева конденсата (питательной воды) за подогревателем до температуры насыщения, соответствующей рабочему давлению в подогревателе;

- давление на нагнетании питательных насосов при номинальной нагрузке;

- температура питательной воды на входе в котел при номинальной нагрузке;

- гидравлическое сопротивление тракта промежуточного перегрева;

- мощность и схема теплофикационной установки, температурный и расходный график сетевой воды, выбираемый в зависимости от района расположения ТЭС и заданных тепловых нагрузок.

6.3.2 Генеральный проектировщик ПТУ при разработке технических условий на паротурбинную установку на основании расчетов принципиальной тепловой схемы определяет совместно с Генпроектировщиком станции или блока принципиальные технические решения по тепловой схеме, включая:

- организацию оптимальных поперечных связей для неблочных ПТУ;

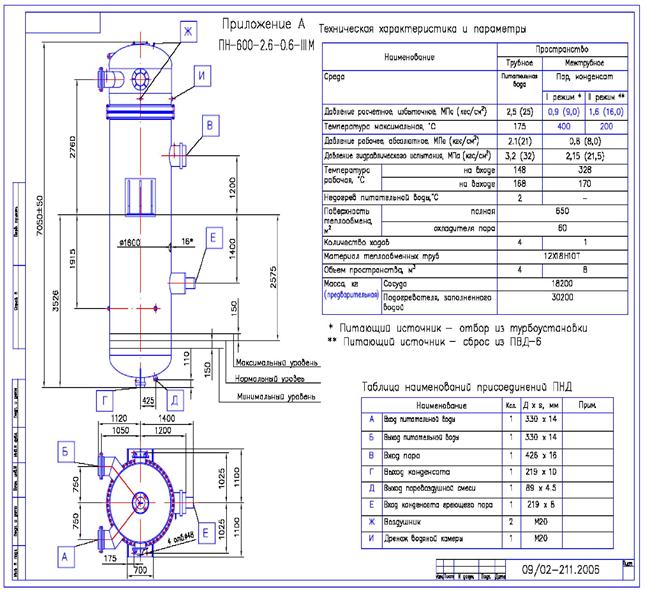

- число и тип регенеративных подогревателей высокого и низкого давления согласно ГОСТ 28757 и технических заданий на поставку подогревателей конкретных типов (пример приводится в Приложении Г);

- организацию отборов пара на регенерацию и собственные нужды;

- тип схемы: деаэраторная (основные параметры в соответствии с ГОСТ 16860) или бездеаэраторная;

- одно- или двухподъемная схема включения питательных насосов;

- вид привода питательного насоса: электрический или турбопривод, тип турбопривода;

- организацию отопительного и промышленного отборов (для теплофикационных ПТУ);

- уровень экономичности для различных режимов.

6.3.3 Результаты расчетов принципиальной тепловой схемы для нескольких уровней электрической нагрузки должны являться составной частью ТУ (технических условий) на паротурбинную установку.

6.4 Требования к пусковой схеме

6.4.1 Пусковая схема, разработанная поставщиком ПТУ совместно с Генпроектировщиком станции или блока, должна обеспечивать возможность эксплуатации ПТУ в следующих режимах:

- пуске из любого теплового состояния с соблюдением допустимого режима прогрева оборудования (степень автоматизации пуска определяется заказчиком);

- пуске на скользящих параметрах во всем пароводяном тракте из всех тепловых состояний;

- работе с отключенными подогревателями высокого давления и при ремонте группы подогревателей высокого и низкого давления;

- работе в режиме холостого хода или в режиме нагрузки собственных нужд после отключения генератора от сети (необходимость реализации такого режима для конкретной поставляемой турбины определяется заказчиком);

- аварийном включении резервного оборудования при отключении работающего оборудования;

- работе при частичном выводе вспомогательного оборудования;

- пуске с минимальными расходами топлива, потерь тепла и конденсата;

- останове в резерв;

- останове в ремонт с ускоренным расхолаживанием котла или турбины;

- пуско-остановочных режимах с отводом избыточного тепла из цикла;

- защите оборудования в аварийных ситуациях;

- предпусковой, пусковой и эксплуатационной промывках тракта;

- консервации оборудования при простое более 7 суток;

- работе на холостом ходу после пуска турбины из ремонта для проведения испытаний генератора в течение не менее 20 ч. (суммарное время).

6.4.2 В зависимости от типа паротурбинной установки могут применяться:

а) для неблочных ПТУ - схемы с дренажными коллекторами высокого, среднего и низкого давления, рассчитанными на прием пара при пусках;

б) для блочных ПТУ:

для установок с прямоточным котлом - схема со встроенным или полнопроходным сепаратором, однобайпасная или двухбайпасная схемы обвода турбины;

2) для установок с барабанным котлом - однобайпасная или двухбайпасная схема.

Выбор конкретной пусковой схемы осуществляется на стадии разработки ТУ совместно с поставщиком котла, проектировщиком и заказчиком.

6.5 Требования к маневренности

6.5.1 Оборудование паротурбинных установок в зависимости от мощности и режима использования должно быть рассчитано на общее количество пусков из различных тепловых состояний за весь срок службы, руководствуясь данными таблицы 3.

Таблица 3 - Общее количество пусков за весь срок службы

|

Общее число пусков |

|

|

ПТУ малой мощности |

3800 |

|

Теплофикационные |

1800 |

|

Конденсационные |

3100 |

|

Конденсационные блочные (200 - 300 МВт) |

2000 |

|

Конденсационные блочные (500 - 800 МВт) |

1000 |

|

Конденсационные блочные полупиковые |

10000 |

|

Конденсационные блочные пиковые |

12000 |

При этом предполагается, что расчетное число пусков из холодного состояния должно составлять не менее 20 %, из неостывшего состояния - не менее 40 % от общего количества пусков.

6.5.2 Предприятием-изготовителем на основе расчетов термонапряженного состояния оборудования, маневренных характеристик оборудования и степени автоматизации должны быть разработаны пусковые режимы и графики-задания на пуски-остановы из различных тепловых состояний, обеспечивающие требуемое число пусков и необходимый срок службы.

6.5.3 Оборудование ПТУ должно обеспечивать ее длительную работу в диапазоне 30 ¸ 100 % номинальной мощности для регулирования графиков электрической нагрузки. Скорости изменения мощности в регулировочном диапазоне должны быть установлены в ТУ на турбины конкретных типоразмеров.

6.5.4 Длительная работа ПТУ в регулировочном диапазоне должна допускаться при отклонениях частоты вращения ротора 98 ¸ 101 % номинальной.

6.5.5 Для конденсационных ПТУ при паузах между возмущениями не менее 5 минут должно допускаться изменение установившейся мощности в регулировочном диапазоне на 7 % номинальной со скоростью 2 % номинальной мощности в секунду при любом виде воздействия с целью обеспечения автоматического регулирования частоты электрического тока и перетоков активной мощности энергосистемы.

6.5.6 Оборудование ПТУ в аварийных условиях должно допускать работу при следующих значениях частоты:

50,5 - 51,0 Гц - одноразово продолжительностью не более 3 мин и не более 12,5 мин за год;

49,0 - 48,0 Гц - одноразово продолжительностью не более 5 мин и не более 18 мин 45 с за год;

48,0 - 47,0 Гц одноразово продолжительностью не более 1 мин и не более 4,5 мин за год;

47,0 - 46,0 - одноразово продолжительностью не более 10 с и не более 45 с за год.

6.6 Требования к системе автоматического регулирования, системам защиты и контроля

6.6.1 ПТУ должна быть оснащена гидродинамической или электрогидравлической системой автоматического регулирования (САР) частоты вращения ротора, функционально связанной с АСУ ТП (блока, ТЭС). Доля электрической (электронной) составляющей в структуре системы должна быть определена в ТУ.

6.6.2 В соответствии с со СТО 59012820.100.002 САР должна иметь входы для задания программ, приёма управляющих сигналов, в том числе сигналов АСУ ТП, вторичного и третичного регулирования частоты электрического тока и перетоков активной мощности электрической сети с учётом ограничений по мощности, а также команд противоаварийной автоматики, инициирующих участие паротурбинной установки в ликвидации аварийных режимов энергосистемы.

6.6.3 САР блочной ПТУ с конденсационной турбиной, в случае привлечения её к участию в ликвидации аварийных режимов энергосистемы, по команде противоаварийной автоматики должна осуществлять кратковременную (импульсную) или длительную разгрузку турбины, а также разгружение до собственных нужд или до нуля с выводом турбины на холостой ход.

6.6.4 САР должна обеспечивать:

- ограничение динамического заброса частоты вращения ротора при мгновенном сбросе до нуля электрической мощности, с отключением генератора от сети при максимальном исходном расходе, номинальных параметрах пара и максимальных пропусках в часть низкого давления турбины, допустимым значением, согласованным с заказчиком, но менее 110 % номинальной частоты вращения;

- вывод турбоагрегата на холостой ход во всём диапазоне исходных мощностей при мгновенном сбросе до нуля электрической мощности с отключением генератора от сети;

- вывод турбоагрегата на нагрузку собственных нужд во всём диапазоне исходных мощностей в случае отключения генератора от сети;

- удержание холостого хода после мгновенного сброса до нуля электрической мощности с отключением генератора от сети;

- работу с нагрузкой собственных нужд при отключенном от сети генераторе;

- реализацию плавного перемещения регулирующих клапанов от входного управляющего сигнала АСУ ТП или оператора, для изменения мощности турбины или плавного изменения частоты вращения ротора на холостом ходу.

При этом плавное перемещение регулирующих клапанов из положения холостого хода до полной нагрузки должно осуществляться за время не более 40 с.

Для планового регулирования электрической нагрузки энергосистемы должна быть предусмотрена возможность использования турбин всех типов.

6.6.5 Должна быть обеспечена возможность снижения турбиной электрической нагрузки до полного закрытия регулирующих клапанов со скоростью, определяемой быстродействием системы регулирования. Должна быть обеспечена возможность восстановления нагрузки после работы с полностью закрытыми паровыми клапанами длительностью не более 3 секунд для блоков с питательными турбонасосами и до 10 секунд с питательными электронасосами до исходного или любого другого значения в регулировочном диапазоне со скоростью не менее 10 % номинальной мощности в секунду.

Расчётное число таких режимов устанавливают в ТУ на турбины конкретных типоразмеров.

6.6.6 САР должна обеспечивать участие ПТУ в общем или нормированном первичном регулировании частоты электрического тока и перетоков активной мощности на всех режимах работы в пределах имеющихся регулировочных возможностей.

6.6.7 Для обеспечения участия ПТУ в регулировании частоты электрического тока САР должна работать в режиме, следящем за отклонением частоты, своими действиями способствуя её нормализации путём изменения вырабатываемой мощности, в соответствии с СТО 59012820.100.002 и СТО (указать номер, который будет указан в Нормативных ссылках)

6.6.8 При этом САР должна иметь следующие характеристики:

- общая степень неравномерности регулирования частоты вращения при номинальных параметрах пара не должна превышать 5 %, а местная степень неравномерности в диапазоне нагрузок 15 - 100 % номинальной не должна превышать 6 %;

- зона нечувствительности первичных регуляторов не должна превышать ±10 МГц, включая зоны нечувствительности электронной и механической частей.

- Для турбин типа Р допускается общая степень неравномерности порядка 4,5 - 6,5 %

6.6.8.1 САР ПТУ должна включать систему защиты, предназначенную для обеспечения немедленного прекращения поступления пара в турбину от всех источников при возникновении аварийных ситуаций на турбоагрегате. Для увеличения степени надежности желательно, чтобы система защиты имела не менее 2-х каналов для отключения турбины.

6.6.8.2 Автоматическая система защиты должна содержать следующие устройства: предельные регуляторы или датчики, преобразователи сигнала и сервоприводы, перемещающие паровые клапаны и другие органы парораспределения (стопорные, регулирующие, отсечные, обратные и сбросные).

6.6.8.3 При необходимости обратные клапаны с быстродействующим сервоприводом устанавливаются на паропроводах регенеративных и регулируемых отборов к внешним потребителям для предотвращения попадания пара и воды в проточную часть турбины при сбросах нагрузки.

6.6.8.4 Немедленное прекращение поступления пара в турбину от всех источников должно быть обеспечено путём быстрого закрытия всех стопорных, регулирующих, обратных клапанов и других органов парораспределения и открытия сбросных клапанов.

6.6.8.5 ПТУ должна быть оснащена датчиками, инициирующими действие автоматической системы защиты при достижении предельного значения следующих параметров:

- осевого смещения ротора;

- давления в системе смазки;

- давления в конденсаторе;

- давления в отборе к сетевому подогревателю (для теплофикационных турбин);

- частоты вращения ротора;

- уровня вибрации опор (в вертикальном и поперечном направлениях);

- температуры свежего пара;

- уровня в демпферном маслобаке системы уплотнений вала генератора;

- давления после маслонасосов системы уплотнений вала генератора (при отсутствии инжектора);

- температуры баббита опорных и упорных подшипников;

- перепада давлений на последней ступени турбины с противодавлением.

Окончательный объем защит для каждой поставляемой ПТУ определяется ТУ.

6.6.8.6 Действие автоматической защиты от превышения частоты вращения должно быть инициировано автоматом безопасности (предельным регулятором).

6.6.8.7 Должна быть предусмотрена возможность настройки срабатывания автомата безопасности при достижении частоты вращения 105 ÷ 112 % от номинальной величины.

Конкретное значение частоты, при достижении которого должно произойти срабатывание автомата безопасности поставляемой турбины, определяется ТУ (в зависимости от того, является ли обязательным её останов после мгновенного сброса электрической мощности до нуля с отключением генератора от сети, а также в зависимости от типа и конструкции автомата безопасности).

В алгоритме настройки автомата безопасности электронного типа для предварительной защиты значение частоты, при достижении которого должно произойти срабатывание, определяется величиной ускорения вращения ротора.

6.6.8.8 Типом и конструкцией автомата безопасности должна быть предусмотрена возможность проведения следующих испытаний, выполняемых при номинальной или близкой к номинальной частоте вращения ротора турбины, но без превышения номинального уровня частоты:

- проверки надёжности функционирования собственно автомата безопасности с блокировкой сигнала, инициирующего срабатывание паровых клапанов;

- проверки надёжности функционирования всей цепи защиты по сигналу автомата безопасности со срабатыванием всех паровых клапанов;

- проверки надёжности функционирования участка цепи защиты по сигналу автомата безопасности до элемента, блокирующего срабатывание паровых клапанов.

Рекомендуется применение такой структуры цепи защиты, в которой блокирующий элемент максимально приближен к сервоприводам паровых клапанов.

6.6.8.9 Система регулирования и защиты должна быть спроектирована таким образом, чтобы перекрытие поступления пара в турбину обеспечивалось при потере давления рабочей жидкости (вызванной поступлением сигнала защиты или остановкой насоса, подающего рабочую жидкость в эти системы).

6.6.8.10 Взведение защиты (обеспечение готовности для функционирования) должно выполняться путём местного или дистанционного воздействия.

6.6.8.11 Стопорные клапаны (при двух и более), обратные клапаны на линиях отборов пара и клапаны системы промежуточного перегрева должны быть снабжены устройствами для их полного или частичного расхаживания при работе турбины под нагрузкой. Условия проведения расхаживания должны быть указаны в инструкции по эксплуатации

6.6.8.12 Должна быть обеспечена плотность клапанов, при которой при одновременном закрытии стопорных и регулирующих клапанов цилиндров высокого и среднего давления и номинальных параметрах пара ротор турбины не должен вращаться.

При раздельном закрытии клапанов (только стопорных либо только регулирующих) допустимая частота вращения не должна превышать 50 % номинальной.

6.6.8.13 Турбина должна быть оборудована аппаратурой, инициирующей действия оператора по останову турбины при выявлении недопустимых нарушений в её функционировании.

6.6.8.14 Теплофикационные турбины должны быть оснащены защитой от недопустимого повышения давления в паропроводах регулируемых отборов и выхлопных паропроводах (на турбинах с противодавлением).

Способ защиты от повышения давления пара в сетевом подогревателе теплофикационной турбины (с помощью предохранительных устройств или применением иных методов) должен быть определён в ТУ.

6.6.8.15 Цилиндры низкого давления и конденсатор должны быть защищены от недопустимого повышения избыточного давления с помощью клапанов или предохранительных диафрагм.

6.6.8.16 Корпуса подогревателей высокого давления должны быть защищены от недопустимого повышения давления предохранительными устройствами.

6.6.8.17 Должна быть обеспечена возможность установки первичных контрольно- измерительных приборов, необходимых для определения:

- параметров свежего пара и пара промежуточного перегрева перед стопорными клапанами турбины, а также в камере регулирующей ступени;

- параметров пара на выходе из цилиндров высокого и среднего давления;

- параметров пара в отборах (регенеративных, теплофикационных);

- давления пара в конденсаторе;

- давления пара до и за паровыми ситами;

- давлений рабочей жидкости в системах смазки и САР;

- температуры охлаждающей воды до и после конденсатора;

- температур рабочей жидкости на сливе из подшипников и после маслоохладителей;

- температур и разностей температур металла по толщине стенок деталей, определяющих маневренные характеристики турбины;

- температур баббита упорных и опорных подшипников основной и приводной турбин;

- температур воды и пара на входе и выходе из теплообменников;

- уровней жидкости в баках систем смазки и регулирования;

- расходов свежего пара на турбину, конденсата и питательной воды после подогревателей высокого давления, расхода пара в промежуточный перегрев;

- частоты вращения ротора турбины;

- перемещений ротора, корпусов цилиндров и подшипников (абсолютных и относительных), наклонов корпусов подшипников;

- перемещений шеек роторов (цапф), относительно вкладышей опорных подшипников скольжения (комплектация аппаратурой определяется ТУ);

- относительного перемещения и наклона опор;

- температуры выхлопа ЦНД;

- искривления валопровода;

- положения всех органов парораспределения и обратных клапанов;

- показателей качества свежего пара (Na, pH и электропроводимость) и конденсата после конденсатора и сетевых подогревателей (электропроводимость), а также кислорода в конденсате после конденсатора, деаэратора, смешивающих подогревателей;

- уровней конденсата в конденсаторе, регенеративных и сетевых подогревателях.

Должен быть осуществлён термоконтроль фундамента.

Окончательный перечень первичных контрольно-измерительных приборов устанавливается ТУ.

6.6.8.18 Паротурбинные агрегаты должны быть оснащены аппаратурой для измерения и контроля вибрации подшипниковых опор по параметру среднеквадратического значения виброскорости.

Паротурбинные агрегаты мощностью 50 МВт и более должны быть оснащены аппаратурой для измерения относительных колебаний и статических смещений роторов. Виброизмерительная аналоговая аппаратура должна иметь выходы по среднеквадратическому значению для включения в систему АСУ и по переменному току - для включения в систему вибромониторинга и диагностики. Виброизмерительная цифровая аппаратура должна иметь аналоговый выход по среднеквадратическому значению и обеспечивать предоставление необходимой для диагностики состояния агрегата информации в цифровом виде.

На валопроводе должна быть выполнена постоянная и доступная фазовая отметка для системы вибромониторинга, вибродиагностики и вибрационного обслуживания.

Объём средств измерения, время обновления информации и характер её предоставления указываются в ТУ.

Средства контроля вибрации должны обеспечивать выполнение требований ГОСТ 27165, ГОСТ 25364.

6.6.8.19 Метрологическое обеспечение нестандартных средств измерений и автоматики - в соответствии с инструкциями по их монтажу, настройке и эксплуатации.

6.6.8.20 Желательно оснащение ПТУ системой диагностики состояния, в которой должны быть реализованы следующие функции:

- сигнализация отклонения основных технологических параметров за допустимые пределы;

- сигнализация правильности функционирования САР и систем управления;

- сигнализация о причинах срабатывания защит ПТУ;

- регистрация аварийных ситуаций, включая регистрацию до аварийного останова;

- архивирование и обработка текущих режимов;

- диагностика вибрационного состояния оборудования ПТУ;

- диагностика состояния высокотемпературных элементов роторов и корпусных деталей;

- представление информации на дисплее АСУ ТП.

6.7 Требования к надежности и ремонтопригодности

6.7.1 Требования к надежности

6.7.1.1 Критерием отказа паротурбинной установки является прекращение функционирования по назначению (прекращение отпуска электроэнергии, тепла).

6.7.1.2 Показатели надежности:

а) средняя наработка на отказ - не менее 7000 ч;

б) коэффициент готовности - не менее 0,985;

в) ресурс работы до капитального ремонта не менее 40000 часов (порядка 6 лет);

г) расчетная календарная периодичность капитальных ремонтов при ежегодной наработке менее 6800 часов составляет не менее 8 лет;

д) полный назначенный срок службы - 40 лет;

е) назначенный ресурс деталей, работающих при температуре выше 450 °С:

паропроводов свежего пара и пара промежуточного перегрева - не менее 220 тыс. ч;

ж) роторов турбины и корпусных деталей - не менее 220 тыс. ч.

з) ресурс лопаток предпоследней и последней ступеней конденсационных турбин мощностью 50 МВт и выше - не менее 100 тыс. ч.

6.7.1.3 Заданный ресурс паротурбинной установки должен быть обеспечен с учетом работы оборудования в условиях участия в регулировании частоты и мощности электрической сети.

6.7.1.4 Среднеквадратические значения виброскорости опор подшипников в вертикальном, поперечном и осевом направлениях измерения на всех установившихся режимах работы турбин при рабочей частоте вращения и мощности не менее 25 % от номинальной должны соответствовать требованиям ГОСТ 25364-97. Размах относительных колебаний роторов турбин, оснащённых соответствующими системами измерения, должен соответствовать требованиям ГОСТ 27165-97. Алгоритм защиты должен соответствовать указанному в ТУ.

6.7.1.5 Изготовитель предоставляет заказчику результаты расчёта критических частот вращения системы «валопровод - смазочный слой - подшипниковые опоры - статор», подтверждающие отсутствие резонансов вблизи номинальной частоты вращения.

6.7.1.6 Защита от превышения частоты вращения ротора должна ограничивать повышение частоты в динамике уровнем ниже 120 % номинального значения.

6.7.1.7 Роторы турбин должны быть испытаны на стенде завода-изготовителя 1 раз в течение 2 мин повышением частоты вращения на 2 % выше максимальной вычисленной скорости, которая могла бы быть достигнута при отказе регулятора скорости. Испытание на разгон должно проводиться при скорости, превышающей номинальную не более чем на 20 %.

6.7.1.8 Роторы и их муфты должны выдерживать режимы, возникающие при коротких замыканиях генератора или других подобных нарушениях в электрической системе.

6.7.1.9 Корпусные части турбин, работающие под давлением, должны выдерживать пробное гидравлическое давление, превышающее максимальное рабочее давление не менее чем на 50 % для деталей, работающих при температуре до 450 °С включительно и не менее чем на 100 % для деталей, работающих при температуре выше 500 °С.

6.7.2 Требования к ремонтопригодности

6.7.2.1 Требования к паротурбинным установкам в части ремонтной пригодности определяются в соответствии с ГОСТ 23660.

6.7.2.2 Конструкция турбин и вспомогательного оборудования должна предусматривать возможность проведения ремонтных работ и замену деталей, в том числе быстроизнашивающихся.

6.7.2.3 ПТУ должны быть снабжены комплектами специального инструмента и приспособлений для проведения ремонтных работ.

6.7.2.4 Крупногабаритные сборочные единицы турбин должны быть оснащены устройствами (люками, скобами, поручнями), обеспечивающими осмотр их внутренних поверхностей и проведение ремонта.

6.7.2.5 Детали и сборочные единицы турбин массой более 20 кг должны иметь устройства для подъёма, спуска и удержания изделий на весу при монтажных и ремонтных работах, если контуры изделия не позволяют удобно и надёжно захватить его тросом подъёмного устройства.

6.7.2.6 Все паропроводы, присоединяемые к турбинам, должны быть доступны для технического осмотра, дефектоскопии (просвечивания гамма-лучами или проверки ультразвуком), если она предусмотрена проектом, для ремонта и нанесения тепловой изоляции.

6.7.2.7 В конструкции турбин желательно предусмотреть возможность организации балансировки валопровода без вскрытия цилиндров.

6.7.2.8 Конструкция корпусов подшипников должна предусматривать установку постоянных или временных приспособлений для подъёма роторов при выкатывании нижних половин вкладышей.

6.7.2.9 Конструкция радиальных, концевых и диафрагменных уплотнений турбин должна предусматривать возможность замены элементов и восстановления зазоров в процессе ремонта.

6.7.2.10 В корпусных деталях турбин (включая системы парораспределения) желательно предусмотреть места вырезки проб для механических испытаний образцов металла в процессе эксплуатации.

6.7.2.11 Сборочные единицы и детали, устанавливаемые соосно с ротором, должны иметь специальные регулируемые элементы для их центровки относительно ротора.

6.7.2.12 Быстроизнашиваемые детали турбин должны быть легкосъёмными для их замены в процессе эксплуатации и при ремонте отдельных цилиндров.

6.7.2.13 Обшивки корпусов цилиндров, клапанов и паропроводов должны иметь устройства, обеспечивающие удобство и безопасность их установки и съёма.

6.8 Требования к конструкции

Направление вращения ротора должно быть правое (по часовой стрелке, если смотреть с переднего подшипника в сторону генератора, если не согласовано иначе).

6.8.1 По согласованию с заказчиком конструкцией турбин должна быть предусмотрена возможность нерегулируемого отбора пара для нужд теплоснабжения и на собственные нужды. Расход и параметры отбираемого пара устанавливают в ТЗ и ТУ на турбины конкретных типоразмеров.

Для турбин типов П, ПТ, ПР и Р должна быть предусмотрена возможность параллельной работы по отпуску пара из производственного отбора в общий паровой коллектор независимо от количества отпускаемого пара и параллельного использования редукционно-охладительных установок.

Возможность параллельной работы этих турбин по отопительному отбору должна быть предусмотрена по требованию заказчика (указана в ТУ на турбины конкретных типоразмеров).

6.8.2 Должна быть обеспечена возможность работы турбин блочных ПТУ при скользящем давлении свежего пара. Параметры пара в зависимости от нагрузки турбины устанавливают в НТД.

6.8.3 Должна быть обеспечена возможность длительной работы конденсационных турбин при температуре в выхлопном патрубке до 90 °С и до 120 °С для теплофикационных турбин.

6.8.4 По согласованию с заказчиком может быть обеспечена возможность принудительного расхолаживания турбины. Условия работы в режиме расхолаживания устанавливают в инструкции по эксплуатации турбин конкретных типоразмеров.

6.8.5 Должна быть обеспечена возможность работы турбины в следующих режимах:

- с отключёнными подогревателями высокого давления (особенности работы турбины должны быть указаны в ТУ на турбины конкретных типоразмеров);

- с нагрузкой собственных нужд после сброса нагрузки - до 40 мин;

- на холостом ходу после сброса электрической нагрузки - не менее 15 мин;

- моторном (допустимая длительность должна быть указана в ТУ на турбины конкретных типоразмеров).

6.8.6 Турбина ПТУ должна иметь систему обогрева фланцевых соединений корпусов цилиндров высокого давления, а турбины с промежуточным перегревом пара - также и цилиндров среднего давления с целью использования этих систем при пусках из любого теплового состояния турбины и при расхолаживании.

6.8.7 Должна быть сохранена работоспособность подшипников паротурбинного агрегата при его останове в случае прекращения функционирования насосов, питающих подшипники маслом в нормальных режимах работы ПТУ:

- применении насоса с электроприводом в качестве главного масляного насоса паротурбинный агрегат должен быть оборудован ёмкостями, заполненными маслом в количестве, достаточном для обеспечения его безаварийного останова;

- паротурбинный агрегат с главным масляным насосом на валу турбины должен быть оборудован пусковым, резервным и аварийным маслонасосами.

6.8.8 В системе регенерации допускается применение пластинчатых подогревателей.

6.8.9 Турбина должна быть приспособлена для консервации при её останове на срок более семи суток.

6.8.10 Для обеспечения наибольшей экономической эффективности в планируемых условиях эксплуатации допустимо использование соплового, дроссельного или комбинированного парораспределения. Тип парораспределения должен быть указан в ТУ.

6.8.11 В конструкции подшипников турбин с весом роторов 25 т и более должна быть предусмотрена возможность гидроподъёма роторов.

В этом случае турбина должна быть оборудована специальной централизованной системой гидростатического подъема.

6.8.12 Источники рабочей жидкости систем смазки подшипников, гидроподъёма ротора и уплотнений вала генератора должны быть общими.

6.8.13 Турбины должны быть снабжены валоповоротным устройством, автоматически отключающимся при развороте турбины и автоматически включающимся при снижении частоты вращения ротора в процессе останова турбины. Значение частоты вращения, на которую должна быть произведена настройка сигнала, инициирующего его включение и выключение, должно быть согласовано с заказчиком и указано в инструкции по эксплуатации.

6.8.14 Конденсаторы турбин энергетических блоков должны иметь устройства для приёма редуцированного пара от сбросного быстродействующего редукционно-охлаждающего устройства (БРОУ). Количество пара, на приём которого рассчитано это устройство, значение вакуума и допустимая длительность работы со сбросом пара в конденсатор должны быть установлены в ТУ на турбины конкретных типоразмеров. Производительность БРОУ, по которой определяется тип и количество приемных устройств конденсатора, устанавливается генеральным проектировщиком.

6.8.15 Конструкция паро- и водоприёмных устройств конденсатора должна предупреждать вынос капельной влаги к рабочим лопаткам последних ступеней и эрозионный износ их выходных кромок.

6.8.16 По согласованию с заказчиком конструкция конденсатора турбин должна быть оснащена устройствами для шариковой очистки внутренних поверхностей трубок и устройствами предочистки технической воды.

6.8.17 В конденсаторах турбин Т и ПТ допускается выделять части поверхности (встроенные пучки) для подогрева обратной сетевой воды или подпиточной воды.

Возможность и условия одновременного пропуска подпиточной воды через встроенный пучок и циркуляционной воды через основную поверхность конденсатора устанавливают в ТУ на турбины конкретных типоразмеров.

6.8.18 Вакуумная система конденсационной установки должна иметь плотность, которая в диапазоне изменения паровой нагрузки конденсатора 40 - 100 % не превышает установленные допустимые значения присосов воздуха, определяемые в зависимости от номинальной электрической мощности паротурбинной установки на конденсационном режиме. В конструкции ПТУ должна быть предусмотрена возможность определения вакуумной плотности. Турбоустановка должна быть обеспечена устройствами и методикой для поиска и устранения присосов воздуха в процессе эксплуатации.

6.8.19 Дренажи турбины и присоединенных паропроводов высокого, среднего и низкого давления должны быть направлены через соответствующие расширители в конденсатор. Дренажи турбины с противодавлением должны быть направлены в бак низких точек.

6.8.20 Конструкция и применяемые материалы для деталей уплотнений проточных частей и концевых уплотнений цилиндров турбины должны обеспечивать максимальную сохранность расчётных значений зазоров в этих уплотнениях при регламентированных условиях эксплуатации в течение межремонтного периода.

6.8.21 Конструкция турбины должна обеспечивать свободу теплового расширения корпусов цилиндров при всех режимах эксплуатации и возможность измерения опорных нагрузок на лапы цилиндров при остановленной турбине.

6.8.22 Осевые усилия на упорные подшипники турбины не должны превышать проектные значения во всех режимах.

6.8.23 Конструкция и материал дисков и лопаточного аппарата турбин, работающих в зоне фазового перехода, должны обеспечивать их коррозионную стойкость в процессе длительной эксплуатации при регламентированном качестве пара перед турбиной.

6.8.24 В конструкции турбины должна быть обеспечена возможность установки датчиков, предусмотренных для формирования входных сигналов защиты и контроля.

6.8.25 Массу турбины без конденсатора, специальной арматуры, эжекторов, перепускных труб, другого вспомогательного оборудования, комплектующего турбину, без запасных частей, а также массу наиболее тяжёлого элемента турбины указывают в ТУ на турбины конкретных типоразмеров.

6.9 Требования к энергетической эффективности

6.9.1 В технических заданиях на паротурбинную установку должны быть определены следующие основные показатели энергетической эффективности (экономичности) ПТУ при номинальной нагрузке и принятых расчетных условиях:

- внутренний относительный КПД цилиндров турбины, работающих в области сухого пара (определены по параметрам на входе и выходе из каждого цилиндра на номинальном режиме) - далее КПД ЦВД и КПД ЦСД, рекомендуемые значения приведены в таблице 4;

Таблица 4 - Рекомендуемые значения КПД для многоцилиндровых новых ПТУ

|

КПД ЦВД |

КПД ЦСД |

|

|

Менее 300 |

0,87 ÷ 0,90 |

0,91 ÷ 0,92 |

|

Более 300 |

0,90 ÷ 0,93 |

0,93 ÷ 0,95 |

- удельные расходы теплоты (брутто) на выработку электроэнергии в номинальном режиме для конденсационных турбин и турбин типа П, Т, ПТ, КТ в конденсационном режиме (формулы для расчета удельных расходов теплоты приведены в Приложении Б);

- удельные расходы пара на номинальном режиме на выработку электроэнергии для турбин типов К, П, Т, ПТ и КТ, Р, ПР, ТР при определенных расходах пара для теплофикации.

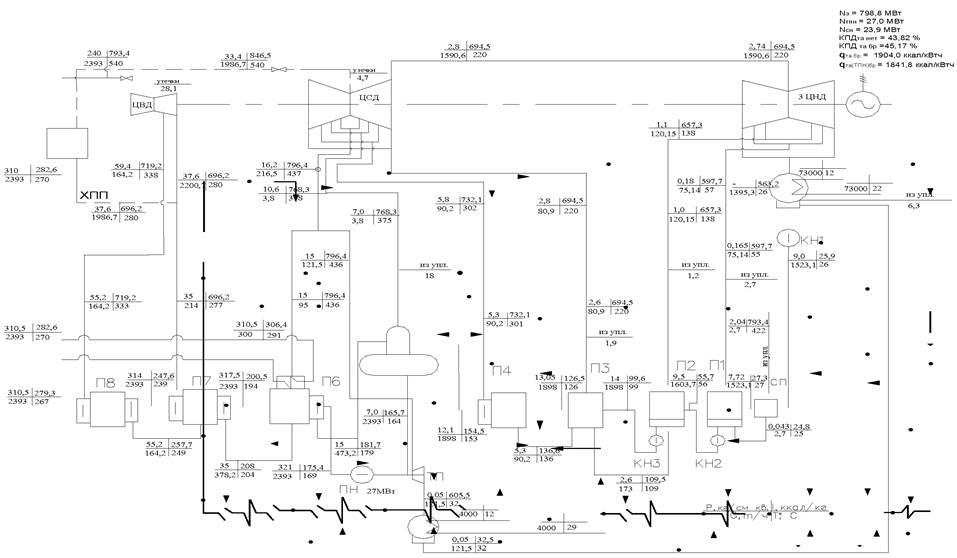

В ТУ на ПТУ должен быть приведен тепловой баланс ПТУ по примеру приложения А.

Рекомендуемые значения удельных расходов теплоты брутто и пара для установленного и нового оборудования приведены в Приложение В).

7 Требования к сырью, материалам и комплектующим изделиям

7.1 Качество материалов, применяемых для изготовления элементов ПТУ, должно соответствовать требованиям стандарта организации по контролю состояния металла [5], ТУ и техническим требованиям чертежей заводов-изготовителей.

Качество материалов должно быть подтверждено сертификатами или результатами испытаний.

- изменения внутренней структуры или состава;

- взаимодействия между материалом и окружающей средой.

7.3 Материалы, используемые для напряжённых деталей, должны удовлетворять условиям п. 7.2, а также должны быть выбраны на основании экспериментально полученных данных, подтверждающих, что под действием напряжений, температуры и заданного срока эксплуатации в материале не появятся трещины и деформации, превышающие допустимые значения.

8 Комплектность поставки

8.1 В объем поставки должны входить:

- стопорные и регулирующие клапаны;

- роторы высокого, среднего, низкого давления (в сборе с дисками и рабочими лопатками);

- валоповоротное устройство;

- цилиндры высокого, среднего и низкого давления (с комплектами диафрагм промежуточных ступеней и поворотными диафрагмами отопительных отборов; комплекты концевых и диафрагменных уплотнений);

- система регулирования и защиты;

- система смазки общая для турбины и генератора (с опорными и опорно-радиальными подшипниками турбины, маслобаком и комплектом маслопроводов);

- конденсатор с системой его очистки;

- вакуумная установка;

- система регенерации низкого и высокого давления, перекачивающие насосы, сальниковые подогреватели;

- деаэратор, питательные насосы;

- теплофикационная установка (сетевые подогреватели);

- устройство консервации;

- устройство для ускоренного расхолаживания при остановке в ремонт;

- пусковые устройства турбоустановки;

- комплект запасных частей для эксплуатации в течение гарантийного срока;

- техническая документация.

Объём поставки корректируется в зависимости от типа поставляемой ПТУ.

8.2 В объем технической документации должны входить:

- технические условия на паротурбинную установку;

- документация на отдельное оборудование ПТУ, предусмотренная в технических условиях на поставку отдельного оборудования и требованиями органов государственного надзора;

- техническая документация по паротурбинной установке, включающая общие виды, тепловую и пусковую схемы, тепловые балансы, сводные результаты расчетов на прочность основных элементов ПТУ, расчетно-справочные данные;

- документацию, необходимую для монтажа и ремонта установки в целом в соответствии с ГОСТ 2.602;

- эксплуатационные документы в соответствии с ГОСТ 2.601;

- номенклатуру и количество запасных частей, материалов для текущего, среднего и капитального ремонта оборудования, входящего в состав паротурбинной установки.

По согласованию с заказчиком оборудование ПТУ комплектуют в виде укрупнённых блоков, сборочных единиц, не требующих при монтаже разборки и ревизии, если отсутствует внутри этого узла деталь соединения с другими сборочными единицами.

Конденсаторы, размеры которых не превышают предельные железнодорожные габариты, следует поставлять с установленными и развальцованными охлаждающими трубками.

Конденсаторы, размеры которых превышают предельные железнодорожные габариты, должны состоять из продольных блоков.

9 Маркировка

9.1 На каждой турбине должна быть установлена фирменная табличка со следующими данными:

- товарный знак завода-изготовителя;

- тип турбины, номинальная мощность;

- частота вращения ротора;

- давление и температура пара перед стопорными клапанами;

- давление за турбиной;

- заводской номер, год выпуска.

Сведения об изделии, указываемые на табличке, устанавливают в ТУ на турбины конкретных типоразмеров. Комплектующие изделия снабжаются фирменными табличками или товарными знаками установленной на предприятии-изготовителе формы.

9.2 Маркировка упаковки должна соответствовать требованиям ГОСТ 14192. В случае если оборудование не подлежит упаковке, маркировку наносят на прочно прикрепленном ярлыке или самом изделии.

10 Упаковка

Общие требования к упаковке оборудования ПТУ регламентированы ГОСТ 23170.

10.1 Окраска и консервация элементов турбины и комплектующих изделий производится в соответствии с ГОСТ 9.014 и ТУ с учетом условий транспортирования и хранения. Применяемые при этом материалы должны отвечать требованиям инструкций по консервации отдельных сборочных единиц.

10.2 Выбор вида упаковки (прочно укрепленные связки или пакеты, ящики, специальная упаковка или контейнеры) в зависимости от назначения и характера элементов и деталей проводит поставщик турбоустановки.

10.3 Для товаросопроводительной документации на отправляемых грузах закрепляют водонепроницаемые пеналы, металлические (пластмассовые) ящики или карманы, места и способ хранения которых устанавливается в технической документации предприятия-изготовителя.

11 Приёмка (контроль при изготовлении, поставке и испытания)

На стадии приемки турбоустановки, в несколько этапов, в соответствии с планом качества, согласованным с заказчиком, производится оценка соответствия качества агрегата заявленным характеристикам.

Отдельные узлы паротурбинных установок проходят контрольную сборку и контрольные испытания на стендах заводов-изготовителей.

11.1 Испытания на стенде завода-изготовителя проводятся по технологии изготовителя. Участие заказчика в приемке оборудования на стенде определяется программой приемки, разработанной заводом-изготовителем и согласованной с заказчиком.

Должны быть проверены:

- качество изготовления сборочных единиц и турбин в сборе;

- правильность работы отдельных сборочных единиц и их взаимодействие в рабочем состоянии;

- работа подшипников;

- работа САР;

- срабатывание автомата безопасности (предельного регулятора) по сигналам, имитирующим превышение частоты вращения на величину, отвечающую настройке срабатывания;

- срабатывание автомата безопасности при повышении частоты вращения сверх номинальной, если проводятся стендовые испытания.

11.2 Приёмка ПТУ на месте эксплуатации (на ТЭС) должна состоять из следующих этапов:

- проверка комплектности и технического состояния сборочных единиц турбины и комплектующего оборудования перед сборкой и монтажом;

- приёмка сборочных единиц и систем после проведения монтажных работ;

- приёмка сборочных единиц и систем по результатам их испытаний;

- приёмка ПТУ по результатам приёмо-сдаточных испытаний.

11.2.1 Проверка комплектности и технического состояния сборочных единиц турбины и комплектующего оборудования должна проводиться по мере поступления оборудования на монтаж. При этом проверяют отсутствие повреждений и дефектов оборудования, сохранность окраски, консервирующих и специальных покрытий, целостность пломб.

11.2.2 Приемочные испытания проводят в соответствии с программой и методикой испытаний, разрабатываемыми при участии генерального подрядчика и изготовителей паротурбинного оборудования. Программа утверждается заказчиком.

11.2.3 Для проведения приемочных испытаний паротурбинной установки, разрабатывается и осуществляется система дополнительных измерений на оборудование, входящее в состав паротурбинной установки, а также поставляется специальный комплект измерительных приборов, подготовленных для указанных испытаний.

11.2.4 При отрицательных результатах испытаний Генподрядчик (завод-изготовитель) должен выявить причины возникновения дефектов и за свой счет провести мероприятия по их устранению. После устранения дефектов проводят повторные испытания в полном объеме.

11.2.5 Приёмка по результатам испытаний (пуско-наладочные работы) должна включать:

- проверку плотности стопорных и регулирующих клапанов;

- проверку правильности показаний измерительных приборов, состояния блокировок и систем защиты турбоустановки;

- проверку правильности работы и предварительной настройки регуляторов систем турбоустановки, испытание автомата безопасности (регулятора безопасности); проверку работы системы защиты от превышения частоты вращения ротора;

- проверку работы САР и снятие её характеристик (степеней неравномерности и нечувствительности);

- проверку режимов пуска ПТУ;

- проверку качества тепловой изоляции корпусов цилиндров турбины;

- проверку уровня вибрации подшипниковых опор турбины и генератора на соответствие требованиям ГОСТ 25364;

- проверку работы системы регенерации;

- проверку работы вакуумной системы турбоустановки;

- проверку закрытия обратных клапанов на паропроводах отборов;

- испытание предохранительных клапанов.

11.2.6 В задачу приёмо-сдаточных испытаний входит проверка отсутствия дефектов, препятствующих длительной эксплуатации ПТУ.

Завершающим этапом приёмки должно быть комплексное опробование паротурбинной установки в течение 72 ч (по прямому назначению при номинальной электрической и тепловой нагрузках) с последующей приемкой в эксплуатацию.

Если по условиям эксплуатации электростанции номинальные нагрузки не могут быть достигнуты, комплексное опробование проводят при максимально возможных по станционным условиям нагрузках. Соответствующие этим условиям режимы отмечаются в акте приемки в эксплуатацию.

После окончания приемо-сдаточных испытаний соответствующим актом устанавливаются: для серийной паротурбинной установки - период освоения оборудования; для головного оборудования ПТУ - освоение и опытно-промышленная эксплуатация. В течение этого периода осуществляется устранение выявленных дефектов, недоделок, необходимые доводочные работы и режимная наладка.

Для серийной ПТУ этот этап считается законченным после непрерывной работы паротурбинной установки в течение не менее 30 суток.

Для головного оборудования освоение и опытно-промышленная эксплуатация продолжается в течение 1 года после выполнения указанного условия (т.е. после непрерывной работы паротурбинной установки в течение не менее 30 суток).

12 Транспортирование и хранение

12.1 Условия транспортирования и хранения должны соответствовать требованиям ГОСТ 24278 и технической документации поставщика.

13 Гарантии поставщика оборудования

13.1 Генеральный подрядчик (завод-изготовитель) гарантирует соответствие оборудования паротурбинной установки требованиям настоящего стандарта и техническим условиям на оборудование при соблюдении условий транспортирования, хранения, монтажа и эксплуатации, указанных в документации на оборудование ПТУ.

13.2 Гарантийный срок эксплуатации паротурбинной установки должен быть не менее 24 месяцев со дня ввода в эксплуатацию, но не более 36 месяцев со дня отгрузки с завода-изготовителя. В течение этого срока предприятие-изготовитель паротурбинной установки должен устранять выявленные при монтаже и в процессе эксплуатации дефекты изготовления оборудования и проекта установки за свой счет, своими силами или привлекая для этого специализированные организации.

13.3 Основными гарантийными показателями являются:

- удельные расходы теплоты и КПД для конденсационных турбин и в конденсационном режиме для турбин типов П, Т, ПТ и КТ, определяемые по формулам приложения Б;

- удельные расходы пара на номинальном теплофикационном и конденсационном режимах для турбин типов К, П, Т, ПТ и КТ, Р, ПР и ТР при номинальных значениях отборов пара;

- электрическая мощность.

14 Оценка и подтверждение соответствия

14.1 В соответствии со стандартом организации [6] оценка и подтверждение соответствия поставляемой паротурбинной установки включает: