Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

Турбогенераторы серии ТВС

Групповые

технические условия на капитальный ремонт

Нормы и требования

Дата введения - 2009-10-05

Москва

2009

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

1 РАЗРАБОТАН ОАО «Энергетический институт им. Г.М. Кржижановского» (ОАО «ЭНИН») и Закрытым акционерным обществом «Центральное конструкторское бюро по модернизации и ремонту энергетического оборудования электростанций» (ЗАО «ЦКБ Энергоремонт»)

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом НП «ИНВЭЛ» от №

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

Турбогенераторы серии ТВС

Групповые технические условия на капитальный ремонт.

Нормы и требования.

Дата введения 2009-10-05

1 Область применения

Настоящий стандарт организации:

- является нормативным документом, устанавливающим технические нормы и требования к ремонту турбогенераторов серии ТВС и ТГВ-25, направленные на обеспечение промышленной безопасности тепловых электрических станций, повышение надежности эксплуатации и качества ремонта;

- устанавливает технические требования, объем и методы дефектации, способы ремонта, методы контроля и испытаний к составным частям и турбогенераторам в целом в процессе ремонта и после ремонта;

- устанавливает объемы, методы испытаний и сравнения показателей качества отремонтированных турбогенераторов серии ТВС и ТГВ-25 с их нормативными и доремонтными значениями;

- распространяется на капитальный ремонт турбогенераторов серии ТВС и ТГВ-25;

- предназначен для применения генерирующими компаниями, эксплуатирующими организациями на тепловых электростанциях, ремонтными и иными организациями, осуществляющими ремонтное обслуживание оборудования электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

ГОСТ 10-88 Нутромеры микрометрические. Технические условия

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 533-2000 Машины электрические вращающиеся. Турбогенераторы. Общие технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8925-68 Щупы плоские для станочных приспособлений. Конструкция

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9696-82 Индикаторы многооборотные с ценой деления 0,001 и 0,002 мм. Технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 17230282.27.010.002-2008 Оценка соответствия в электроэнергетике

СТО 70238424.27.100.012-2008 Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования

СТО 70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

СТО 70238424.27.100.017-2009 Тепловые электрические станции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования

СТО 70238424.29.160.20.009-2009 Турбогенераторы. Общие технические условия на капитальный ремонт. Нормы и требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены основные понятия по Федеральному закону РФ «О техническом регулировании» и термины - по ГОСТ 15467, ГОСТ 16504, ГОСТ 18322, ГОСТ 27.002, СТО 70238424.27.010.001, а также следующие термины с соответствующими определениями:

3.1.1 требование: Норма, правила, совокупность условий, установленных в документе (нормативной и технической документации, чертеже, стандарте), которым должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики физические (механические, электрические, химические) и функциональные (производительность, мощность ...).

3.1.3 характеристика качества: Присущая характеристика продукции, процесса или системы, вытекающая из требований.

3.1.4 качество отремонтированного оборудования: Степень соответствия совокупности присущих оборудованию характеристик качества, полученных в результате выполнения его ремонта, требованиям, установленным в нормативной и технической документации.

3.1.5 качество ремонта оборудования: Степень выполнения требований, установленных в нормативной и технической документации, при реализации комплекса операций по восстановлению исправности или работоспособности оборудования или его составных частей.

3.1.6 оценка качества ремонта оборудования: Установление степени соответствия результатов, полученных при освидетельствовании, дефектации, контроле и испытаниях после устранения дефектов, характеристикам качества оборудования, установленным в нормативной и технической документации.

3.1.7 технические условия на капитальный ремонт: Нормативный документ, содержащий требования к дефектации изделия и его составных частей, способы ремонта для устранения дефектов, технические требования, значения показателей и нормы качества, которым должно удовлетворять изделие после капитального ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и после ремонта.

3.2 Обозначения и сокращения

ВК - визуальный контроль;

ИК - измерительный контроль;

Карта - карта дефектации и ремонта;

КИ - контрольные испытания;

НТД - нормативная и техническая документация;

Т.Т. - технические требования;

УЗД - ультразвуковая дефектоскопия;

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам.

4 Общие положения

4.1 Подготовка турбогенераторов серии ТВС и ТГВ-25 к ремонту, вывод в ремонт, производство ремонтных работ и приемка из ремонта должны производиться в соответствии с нормами и требованиями СТО 70238424.27.100.017-2009.

Требования к ремонтному персоналу, гарантиям производителя работ по ремонту установлены в СТО 70238424.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет оценку качества отремонтированных турбогенераторов. Порядок проведения оценки качества ремонта турбогенераторов устанавливается в соответствии с СТО 70238424.27.100.012-2008.

4.3 Настоящий стандарт применяется совместно с СТО 70238424.29.160.20.009-2009.

4.4 Требования настоящего стандарта могут быть использованы при среднем и текущем ремонтах турбогенераторов. При этом учитываются следующие особенности их применения:

- требования к составным частям и турбогенератору в целом в процессе среднего или текущего ремонта применяются в соответствии с выполняемой номенклатурой и объемом ремонтных работ;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированных турбогенераторов с их нормативными и доремонтными значениями при среднем ремонте применяются в полном объеме;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированных турбогенераторов с их нормативными и доремонтными значениями при текущем ремонте применяются в объеме, определяемом техническим руководителем электростанции и достаточным для установления работоспособности турбогенератора.

4.5 При расхождении требований настоящего стандарта с требованиями других НТД, выпущенных до утверждения настоящего стандарта, необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в конструкторскую документацию на турбогенераторы и при выпуске нормативных документов органов государственного надзора, которые повлекут за собой изменение требований к отремонтированным составным частям и турбогенератору в целом, следует руководствоваться вновь установленными требованиями вышеуказанных документов до внесения соответствующих изменений в настоящий стандарт.

4.6 Требования настоящего стандарта распространяются на капитальный ремонт турбогенераторов в течение полного срока службы, установленного в НТД на поставку турбогенераторов или в других нормативных документах. При продлении в установленном порядке продолжительности эксплуатации турбогенераторов сверх полного срока службы, требования настоящего стандарта применяются в разрешенный период эксплуатации с учетом требований и выводов, содержащихся в документах на продление продолжительности эксплуатации.

5 Общие технические сведения

5.1 Группа турбогенераторов серии ТВС включает турбогенераторы ТВС-30, ТВС-32 и ТГВ-25.

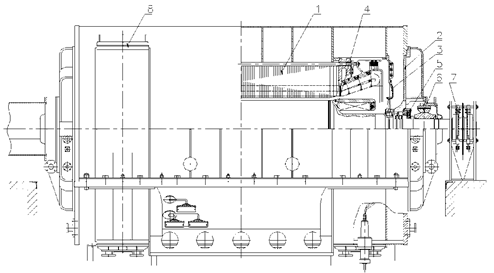

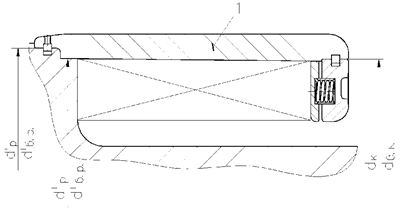

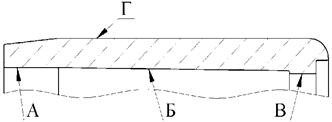

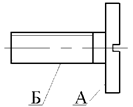

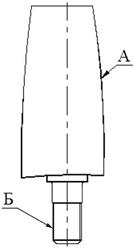

Общие виды турбогенераторов серии ТГВ приведены на рисунке 5.1а, а турбогенераторов серии ТВС - на рисунке 5.1б.

Основные характеристики и параметры турбогенераторов серии ТВС приведены в таблице 5.1.

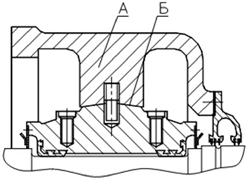

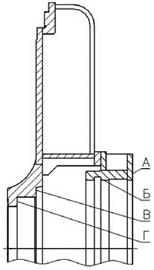

1 - статор; 2 - щит наружный;

3 - обтекатель; 4 - ротор; 5 - уплотнение вала ротора;

6 - подшипник; 7 - щеточный аппарат; 8 - газоохладитель

а) - Турбогенераторы типа ТГВ-25

1 - статор; 2 - щит наружный;

3 - обтекатель; 4 - ротор; 5 - уплотнение вала ротора;

6 - подшипник; 7 - щеточный аппарат; 8 - газоохладитель

б) - Турбогенераторы типа ТВС-30 и ТВС-32

Рисунок 5.1

Таблица 5.1 - Основные характеристики и параметры турбогенераторов серии ТВС

|

ТВС-30 |

ТВС-32 |

ТГВ-25 |

|

|

Полная мощность, кВА |

37500 |

40000 |

31250 |

|

Активная мощность, кВт |

30000 |

32000 |

25000 |

|

Коэффициент мощности |

0,80 |

0,8 |

|

|

Напряжение, В |

6300/10500 |

6300/10500 |

6300/10500 |

|

Ток, А |

3440/2060 |

|

|

|

Частота, Гц |

50 |

||

|

Скорость вращения, об/мин |

3000 |

||

|

Коэффициент полезного действия, % |

98,30 |

98,3 |

|

|

Маховой момент ротора, т ∙ м |

5,30 |

5,4 |

4,2 |

|

Максимальный вращающий момент при коротком замыкании в обмотке статора |

Десятикратный |

||

|

Критическая скорость вращения, об/мин |

1650 |

1590 - 1680 |

2000 |

|

Соединение фаз обмотки статора |

Треугольник/звезда |

||

|

Число выводов обмотки статора |

6 |

||

|

Давление водорода, Па |

0,5∙105 |

(0,5 - 0,7)∙105 |

0,5∙105 |

|

Допустимая минимальная температура охлаждающего газа |

Не ниже 20 °С |

||

|

Чистота водорода, % не менее |

98 |

||

|

Температура точки росы водорода при рабочем давлении в корпусе генератора, °С |

- не выше 15 - ниже температуры воды, подаваемой в газоохладители |

||

|

Наибольшее эксплуатационное избыточное давление холодной воды в газоохладителях, Па |

2,0∙105 |

||

|

Температура холодной воды, номинальная, °С |

33 |

||

|

Номинальный расход воды через газоохладители, м3/час |

200 |

||

5.2 Турбогенераторы серии ТВС и ТГВ-25 предназначены для выработки электроэнергии при непосредственном соединении с паровыми турбинами на тепловых электростанциях. Турбогенераторы выполнены с непосредственным водородным охлаждением сердечника статора и косвенным водородным охлаждением обмотки ротора и статора.

Охлаждающий водород циркулирует в генераторе под действием двух осевых вентиляторов, установленных на валу ротора с обеих сторон генератора и охлаждается четырьмя вертикальными газоохладителями, встроенными в корпус генератора.

Корпус статора турбогенераторов газонепроницаемый, выполнен неразъемным и имеет внутри поперечные кольца жесткости для крепления сердечника. В щитах и валу ротора предусмотрены специальные каналы, по которым охлаждающий газ попадает в лобовые части обмотки ротора.

Наружные щиты имеют линию разъема по горизонтали, которая уплотнена резиновым жгутом.

Для предотвращения выхода водорода из корпуса статора по валу ротора на наружных щитах установлены масляные уплотнения вала. Корпуса уплотнений вала жестко присоединены к торцевым щитам с обеих сторон генератора.

Для проникновения внутрь корпуса статора, не разбирая наружные щиты, в нижней его части предусмотрен люк, уплотненный резиновой прокладкой.

Сердечник статора собран на клиньях из сегментов электротехнической стали толщиной 0,5 мм, покрытых изолирующим лаком, и вдоль оси разделен вентиляционными каналами на пакеты.

Клинья сердечника статора приварены к поперечным кольцам корпуса статора.

В пазы сердечника статора уложены стержни статорной обмотки. Изоляция стержней - непрерывная из микаленты на асфальтовом лаке, либо темореактивная (после модернизации). Начала и концы обмотки выведены наружу через шесть выводов генератора.

Обмотки статоров в пазах закреплены специальными клиньями. Лобовые части обмотки - корзиночного типа.

Подшипники генераторов со стороны возбудителя и турбины встроены в наружные щиты (турбогенераторы ТГВ-25). Подшипники стоякового типа (ТВС-30 и ТВС-32) имеют шаровой самоустанавливающийся вкладыш. Смазка подшипника - принудительная. Масло подается под избыточным давлением из напорного маслопровода турбины.

Роторы изготовлены из цельных поковок специальной стали, обеспечивающей механическую прочность при всех режимах работа генератора.

Обмотки роторов выполнены из полосовой меди с присадкой серебра и имеет в пазовой части ротора косвенное охлаждение водородом, а лобовые части - непосредственное охлаждение по схеме самовентиляции с забором газа по каналам в щитах машины после газоохладителя.

Обмотка в пазу ротора закреплена дюралюминиевыми клиньями. Лобовая часть витков обмотки охлаждается потоком газа, поступающим из зон давления в щитах за счет эффекта самовентиляции.

Контактные кольца, насаженны в горячем состоянии на промежуточную втулку, изолированную от колец.

Щеточно-контактный аппарат защищен открывающимся кожухом.

Роторные бандажные кольца выполнены из специальной немагнитной стали и имеют по одной горячие посадке: на центрирующие кольца (для генераторов типа ТВС) и на заточку на бочке ротора (для турбогенераторов типа ТГВ-25).

Лобовые части обмотки ротора изолированы от бандажных и центрирующих колец стеклотекстолитом.

Контроль теплового состояния обмотки и сердечника статора, а также охлаждающих сред производится термопреобразователями сопротивления.

5.3 Наибольшие допустимые температуры отдельных узлов и охлаждающего газа турбогенераторов серии ТВС при номинальных давлении и температуре охлаждающих сред приведены в табл. 5.2.

Таблица 5.2

|

Наибольшая температура, °С, измеренная |

|||

|

по сопротивлению обмотки |

термометрами сопротивления |

ртутными термометрами |

|

|

Обмотка статора |

105/120 |

||

|

Обмотка ротора |

110 |

|

|

|

Сердечник статора |

|

105/120 |

|

|

Горячий газ в турбогенераторе |

|

75 |

75 |

|

Холодный газ после газоохладителя |

|

Не более 55 |

|

5.4 Конструктивные характеристики, рабочие параметры и назначение турбогенераторов должны соответствовать ГОСТ 533.

5.5 При разработке стандарта использовалась конструкторская, нормативная и техническая документация заводов-изготовителей.

6 Общие технические требования

Общие технические требования, требования к метрологическому обеспечению и видам контроля, общие технические требования к дефектации и способам ремонта определяются в соответствии со СТО 70238424.29.160.20.009-2009 (раздел 5), определяющему общие нормы и требования по ремонту турбогенераторов.

7 Требования к составным частям

Разделы требований к составным частям должны применяться совместно с соответствующими разделами требований к составным частям СТО 70238424.29.160.20.009-2009 (раздел 7).

7.1 Составные части статора

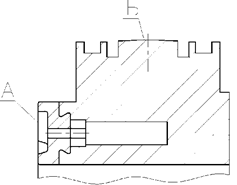

Дефектацию и ремонт составных частей статора (поз. 1 рис. 5.1а и 5.1б), щита наружного (поз. 2 рис. 5.1а и 5.1б) и обтекателя (поз. 3 рис. 5.1а и 5.1б) необходимо проводить в соответствии с картами 1 - 3.

Статор, поз. 1 рис. 5.1а и 5.1б

Количество на генератор, шт. - 1

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Трещины в сварке. |

ВК. |

Лупа ЛП-4-10×. |

Сварка. |

Трещины в сварке не допустимы. |

|

Б |

Нарушение целостности (трещины, изломы) стяжных ребер. |

ВК. |

Лупа ЛП-4-10×. |

Сварка. |

Оценка качества ремонтной сварки должна соответствовать конструкторской документации. |

|

В |

Смещение нажимных пальцев. |

ВК. |

- |

Закрепление в первоначальном положении. |

Смещение нажимных пальцев не допускается. |

|

Г |

Разрушение, оплавления сегментов активной стали. |

ВК, ИК, КИ. |

Термометры шкала 0 - 100 °C. Амперметр. Ваттметр. Частотомер. Лупа ЛП-4-10×. |

1. Удаление поврежденного участка. 2. Зачистка и травление кислотой. 3. Установка клиньев-заполнителей. |

1. Поврежденный участок должен быть полностью удален. 2. После зачистки и травления лаковая пленка между сегментами должна просматриваться сплошными линиями. 3. Активную сталь статора испытать в соответствии с СО 34.45-51.300 [1]. 4. Обмотку статора испытать в соответствии с СО 34.45-51.300 [1]. |

|

Г |

Следы местных перегревов, контактной коррозии активной стали. |

ВК, ИК, КИ. |

Термометры шкала 0 - 100 °С. Амперметр. Вольтметр. Ваттметр. Частотомер. |

1. Зачистка. 2. Травление кислотой. 3. Восстановление активной стали. |

1. После зачистки и травления лаковая пленка между сегментами сердечника должна просматриваться сплошными линиями. 2. Активную сталь статора испытать в соответствии с СО 34.45-51.300 [1]. |

|

Г |

Нарушения защитного покрытия активной стали расточки статора. |

ВК. |

- |

1. Очистка. 2. Покрытие двумя слоями лака ЛАЛЭ7М. |

Поверхность защитного покрытия активной стали должна быть без отслаивания, ровной и без подтеков лака. |

|

Д |

Ослабление плотности прессовки активной стали. |

ВК, ИК, КИ. |

Щупы. Набор № 2. Термометры шкала 0 - 100 °С. |

1. Установка клиньев-заполнителей. 2. Подтяжка гаек нажимного кольца. |

1. Щуп от усилия руки не должен входить между сегментами активной стали на глубину более 1 мм на участке не ближе 100 мм от нажимного кольца. |

|

Амперметр. Вольтметр. Ваттметр. Динамометрический ключ. |

3. Восстановление плотности прессовки. |

2. Гайки нажимного кольца должны быть затянуты и закреплены от самоотвинчивания. 3. Активную сталь статора и обмотку статора испытать в соответствии с СО 34.45-51.300 [1]. |

|||

|

Е |

Ослабление крепления деталей расклиновки лобовой части обмотки статора. |

ВК, КИ. |

- |

1. Подтягивание крепежных деталей. 2. Установка дистанционных распорок с прокладками на клее. 3. Бандажировка стержней лобовой части обмотки статора. 4. Заполнение зазоров между деталями крепления и обмоткой статора препрегом. |

1. Деформация, повреждение покровной ленты на стержнях и шинах после подтягивания не допускается. 2. Обмотку статора испытать в соответствии с СО 34.45-51.300 [1]. |

|

Е |

Ослабление, обрыв шнуровых бандажей. |

ВК, ИК, КИ. |

- |

Замена бандажей. |

Обмотку статора испытать в соответствии с СО 34.45-51.300 [1]. |

|

Е |

Истирание изоляции лобовых частей обмотки статора. |

ВК, ИК, КИ. |

- |

1. Восстановление изоляции. 2. Закрепление лобовых частей обмотки статора. |

Обмотку статора испытать в соответствии с СО 34.45-51.300 [1]. |

|

Е |

Нарушение электрической прочности концевых выводов обмотки статора. |

ИК. |

Мегомметр на 2500 В. |

Замена концевого вывода или его составной части. |

Концевые выводы испытать в соответствии с СО 34.45-51.300 [1]. |

|

Е |

Нарушение герметичности узла концевых выводов обмотки статора. |

ВК, ИК. |

Газоанализатор. Манометр. Часы. |

1. Подтягивание крепежных деталей. 2. Замена прокладок между фланцами концевых выводов и выводной плитой. 3. Замена прокладок между корпусом статора и выводной плитой. 4 Замена треснувшего фарфорового изолятора или наружной рубашки (цилиндра). |

Испытание герметичности узла концевых выводов обмотки статора проводится в соответствии с СО 34.45-51.300 [1]. |

|

- |

Нарушение защитного покрытия обмотки статора, соединительных и выводных шин. |

ВК, ИК, КИ. |

Термометр шкала 0 - 100 °C. Амперметр. Вольтметр. Ваттметр. Частотомер. |

1. Очистка. 2. Покрытие двумя слоями эмали ГФ92ХС. |

1. Поверхность защитного покрытия обмотки статора, соединительных и выводных шин должна быть ровной, без отслаиваний и подтеков. 2. Обмотку статора испытать в соответствии с СО 34.45-51.300 [1]. |

|

- |

Обрыв термопреобразователей с соединительными проводами. |

КИ. |

Мегомметр на 1000 В. |

1. Пайка припоем ПОС-40. 2. Замена проводки теплоконтроля. |

Сопротивление изоляции должно быть не менее 1,0 МОм. |

|

- |

Пониженное сопротивление изоляции термопреобразователей с соединительными проводами. |

КИ. |

Мегомметр на 500 В. |

Замена термопреобразователя и(или) провода термопреобразователя. |

Сопротивление изоляции должно быть не менее 1,0 МОм. |

|

И |

Ослабление плотности крепления обмотки статора по высоте паза. |

ВК. |

- |

Переклиновка с установкой под клин дополнительных прокладок. |

1. Допускается не более 10 % ослабленных клиньев в средней части статора. 2. Допускается разновысотность клиньев в одном пазу, но не более 1,5 мм. |

7.2 Требования к отремонтированному статору

7.2.1 На поверхности статора (обмотке, сердечнике и корпусе) не должно быть загрязнений.

7.2.2 Защитное покрытие поверхности расточки активной стали электроизоляционной эмалью должно быть равномерным, без отслоений.

7.2.3 Статорная обмотка, соединительные и выводные шины должны быть покрыты электроизоляционной маслостойкой эмалью.

7.2.4 Увлажнение обмотки статора не допускается. Необходимость сушки устанавливается по СО 34.45-51.300 [1].

7.2.5 Соединительные шпильки изоляционных накладок крепления лобовых частей статорной обмотки не должны касаться изоляции обмотки.

7.2.6 Не допускается более 10 % ослабленных средних клиньев, но не более трех подряд в одном пазу.

Концевые клинья и два к ним прилегающие с каждой стороны паза должны быть установлены плотно и иметь дополнительное крепление согласно требованиям конструкторской документации.

Пазы должны быть переуплотнены (переклинены), если количество ослабленных клиньев в них превышает допустимое.

7.2.7 Допустимый зазор в стыках клиньев - не более 3,0 мм, не чаще, чем через 10 клиньев.

Допускается разновысотность клиньев в одном пазу не более 1,5 мм.

7.2.8 Статорная обмотка, соединительные и выводные шины совместно с концевыми выводами должны быть испытаны в соответствии с требованиями СО 34.45-51.300 [1].

Карта дефектации и ремонта 2

Щит наружный, поз. 2 рис. 5.1а и 5.1б

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б, Г |

Риски, забоины |

ВК |

Образцы шероховатости поверхности (рабочие) |

1. Опиловка. 2. Зачистка. 3. Шабрение. |

Параметр шероховатости А, Б, Г - Rz ≤ 40 мкм. |

|

В |

Риски, забоины. Отклонение от плоскостности. |

ВК ИК |

Образцы шероховатости поверхности (рабочие). Плита I-0-1000×630 Линейка ЛД-0-500. Щуп набор № 2. |

1. Опиловка. 2. Шабрение. |

1. Параметр шероховатости Б, В - Rz ≤ 80 мкм. 2. Допуск плоскостности: Б - 0,1 мм В - 0,05 мм. |

|

- |

Трещины. |

ВК |

- |

Заварка. |

Трещины не допускаются. |

|

А |

Риски, забоины. |

ВК |

Образцы шероховатости поверхности (рабочие). |

1. Опиловка. 2. Зачистка. 3. Шабрение. |

Параметр шероховатости - Rz ≤ 32 мкм. |

|

Б |

Расслоения, трещины, подгары. |

ВК ИК |

Образцы шероховатости поверхности (рабочие). Плита I-0-1000×630 Линейка ЛД-0-500. Щуп набор № 2. |

1. Опиловка. 2. Шабрение. |

1. Параметр шероховатости - Rz ≤ 80 мкм. 2. Допуск плоскостности - 0,1 мм. |

Обтекатель вентилятора, поз. 3 рис. 5.1а и 5.1б

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Риски, забоины. |

ВК |

Образцы шероховатости поверхности (рабочие). |

1. Опиловка. 2. Зачистка. 3. Шабрение. |

Параметр шероховатости - Rz ≤ 32 мкм. |

|

Б |

Расслоения, трещины, подгары. |

ВК ИК |

Образцы шероховатости поверхности (рабочие). Плита I-0-1000×630 Линейка ЛД-0-500. Щуп набор № 2. |

1. Опиловка. 2. Шабрение. |

1. Параметр шероховатости - Rz ≤ 80 мкм. 2. Допуск плоскостности - 0,1 мм. |

|

В |

Ослабление крепления обтекателей к щиту. |

ВК |

- |

См. п. 7.2.9. |

Ослабление крепления не допускается. |

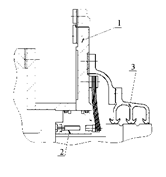

7.3 Составные части ротора

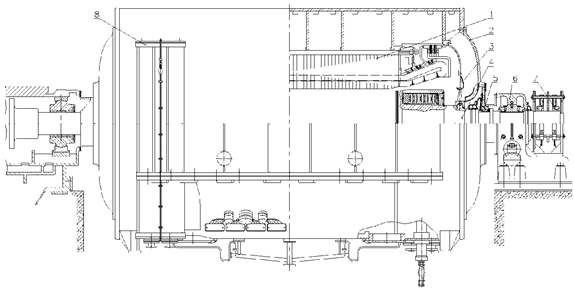

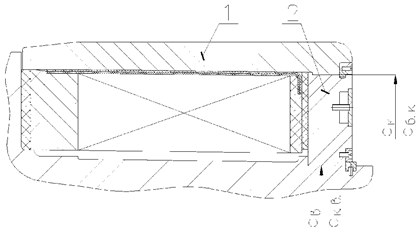

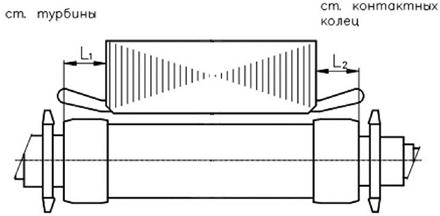

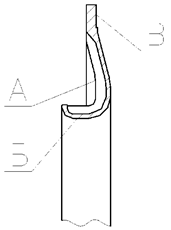

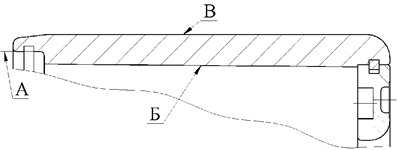

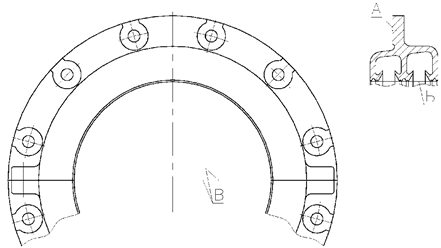

Дефектацию и ремонт составных частей бандажного узла (поз. 1 рис. 7.1а и 7.1б), контактных колец (поз. 2 рис. 7.1 и 7.1б), вентилятора (поз. 3 рис. 7.1 и 7.1б) и обмотки ротора поз. 4 необходимо проводить в соответствии с картами 4 - 11.

Нормы натягов бандажного узла и контактных колец приведены в таблицах 7.1 и 7.2

1 - бандажный узел; 2 - контактные кольца с токоподводом; 3 - вентилятор; 4 - обмотка ротора.

а) - Ротор турбогенератора ТГВ-25 (поз. 4 рис. 5.1а)

1 - бандажный узел; 2 - контактные кольца с токоподводом; 3 - вентилятор; 4 - обмотка ротора.

б) - Ротор турбогенератора типа ТВС-30 (поз. 4 рис. 5.1б)

Рисунок 7.1

Ротор, поз. 4 рис. 5.1а и 5.1б

Количество на изделие, шт. - 1

Ротор турбогенератора ТГВ-25

Ротор турбогенератора типа ТВС-30

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ, риски, забоины. |

ВК ИК |

Лупа ЛП-4-10×. Индикатор ИЧ 0,5 кл. 01. Микрометр. Образцы шероховатости поверхности (рабочие). |

1. Проточка. 2. Шлифовка. |

1. Параметр шероховатости поверхности - Rа ≤ 0,63 мкм. 2. Допуск цилиндричности - 0,03 мм. 3. Допуск радиального биения - 0,015 мм. |

|

Б |

Износ, риски, забоины. |

ВК ИК |

Лупа ЛП-4-10× Многооборотный индикатор (2 шт.) с ценой деления 0,002 мм - по ГОСТ 9696. Поверочная линейка - по ГОСТ 8026 и пластинчатый щуп № 1, класс 2. Образцы шероховатости поверхности (рабочие). |

1. Проточка. 2. Шлифовка. |

1. Параметр шероховатости поверхности - Rа ≤ 0,63 мкм. 2. Допуск торцового биения - 0,02 мм. 3. Допуск конусности - 0,03 мм. |

|

В |

Износ, риски, забоины. |

ВК, ИК |

Лупа ЛП-4-10×. Индикатор ИЧ 0,5 кл. 01. Микрометр. Образцы шероховатости поверхности (рабочие). |

1. Проточка. 2. Шлифовка. |

1. Проточить на глубину не более 1,0 мм. 2. Параметр шероховатости поверхности - Rа ≤ 2,5 мкм. 3. Допуск радиального биения - 0,05 мм. |

|

Г |

Нарушение корпусной изоляции обмотки ротора. |

ИК КИ |

Мегомметр на 1000 В М4 100/4 кл. 1,0. |

Замена корпусной изоляции. Сушка изоляции. |

Сопротивление изоляции не менее 2 кОм при температуре 75 °С. Испытательное напряжение 1,0 кВ. |

|

Нарушение витковой изоляции обмотки ротора. |

ИК КИ |

Мегомметр на 500 В М4 100/3 кл. 1,0. Миллиамперметр, амперметр, вольтметр Э316 кл. 1,0. |

Замена витковой изоляции. |

Измерение сопротивления обмотки ротора переменному току, п. 3.7 СО 34.45-51.300 [1]. |

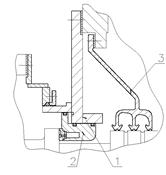

7.4 Составные части бандажного узла ротора

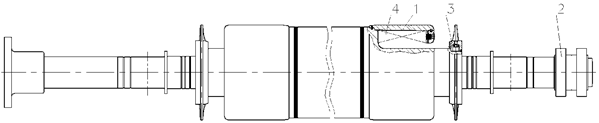

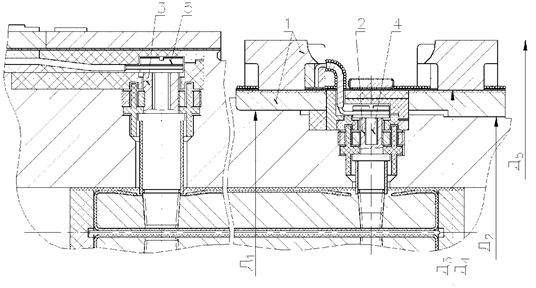

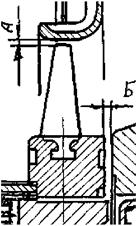

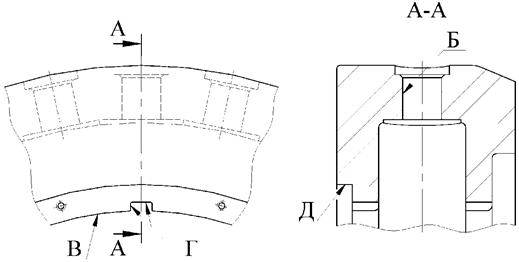

Дефектацию и ремонт составных частей бандажного узла (поз. 1 рис. 7.2а и 7.2б) и кольца центрирующего (поз. 2 рис. 7.2б) необходимо проводить в соответствии с картами 5 - 6.

Нормы натягов в деталях бандажного узла турбогенераторов серии ТВС и ТГВ-25 приведены в таблицах 7.1а и 7.1б.

1 - бандажное кольцо.

а) - Бандажный узел ротора ТГВ-25, поз. 1 рис. 7.1а

1 - бандажное кольцо; 2 - центрирующее кольцо.

б) - Бандажный узел ротора ТВС-30, поз. 1 рис. 7.1б

Рисунок 7.2

Таблица 7.1а - Натяги в деталях бандажного узла турбогенераторов серии ТВС

Размеры в миллиметрах

|

Бандажное кольцо-бочка ротора |

Бандажное кольцо-центрирующее кольцо |

Центрирующее кольцо-вал |

||||||||

|

dp |

δиз |

dб.р |

Натяг |

dk |

dб.к |

Натяг |

dв |

dk.в |

Натяг |

|

|

ТВС-30 |

- |

- |

- |

- |

744,1-0,05 |

743+0,08 |

1,1 - 0,97 |

455,45-0,04 |

455+0,06 |

0,45 - 0,385 |

|

ТВС-32 |

- |

- |

- |

- |

744,1-0,05 |

743+0,08 |

1,1 - 0,97 |

455,45-0,04 |

455+0,06 |

0,45 - 0,385 |

Таблица 7.1б - Натяги в деталях бандажного узла турбогенераторов ТГВ-25

Размеры в миллиметрах

|

Бандажное кольцо-бочка ротора |

Бандажное кольцо-центрирующее кольцо |

|||||||

|

d1p |

d1б.p |

Натяг |

d11p |

d11б.р. |

Натяг |

dk |

dб.к |

Натяг |

|

798-0,05 |

796,8+0,08 |

1,2 - 1,07 |

758-0,05 |

756,7+0,08 |

1,3 - 1,17 |

756,2-0,05 |

755+0,08 |

1,2 - 1,07 |

|

Примечание - Проводить дублирующий и эксплуатационный контроль состояния посадочных натягов на собранном бандажном узле по методике, приведенной в СО 153-34.45.513 (приложение Б) [2] |

||||||||

Кольцо бандажное (поз. 1 на рис. 7.2а и 7.2б)

Количество на изделие, шт. - 2

Кольцо бандажное турбогенератора серии ТВС

Кольца бандажное и упорное в сборе турбогенератора типа ТГВ-25

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б В Г |

Контактная коррозия, коррозионное растрескивание, трещины, подгары. |

ВК Дефектоскопия цветная. ИК, УЗД |

Лупа ЛАЗ-20×. Нутромер НМ 1501250. Индикатор ИЧ 0,5 кл. 01. Приборы УД2-12, УД4-Т. Образцы шероховатости поверхности (рабочие). |

Устранение дефектов по СО 153-34.45.513 [2]. |

1. Ослабление натягов недопустимо. 2. Допуск конусности поверхности не более 0,03 мм. 3. Допуск овальности поверхности не более 0,2 мм. 4. Радиальное биение поверхности относительно общей оси не более 0,1 мм. 5. Параметр шероховатости поверхности - Ra ≤ 2,0 мкм. |

|

Вмятины. |

ВК, ИК |

Штангенциркуль ШЦ-III-1000-0,1. Образцы шероховатости поверхности (рабочие). |

1. Проточка. 2. Шлифовка. 3. Выборка местная. |

1. Проточить на глубину не более 1,5 мм. 2. Параметр шероховатости поверхности не более Rz ≤ 20 мкм. |

|

|

Сколы, риски, царапины, забоины. |

ВК ИК |

Лупа ЛП-4-10×. Штангенциркуль ШЦ-III-250-0,1. |

1. Местная выборка. 2. Проточка. |

1. Глубина местной выборки не должна превышать 1,5 мм. 2. Глубина проточки не более 1,0 мм. |

Кольцо центрирующее (поз. 2 на рис. 7.2б)

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Контактная коррозия. |

ВК, ИК, Дефектоскопия цветная. |

Лупа ЛАЗ-20×. Микрометр МРИ1000-0,01. |

1. Проточка. 2. Шлифовка. 3 Местная выборка. |

1. Параметр шероховатости Ra ≤ 2,0 мкм. 2. Допуск радиального биения относительно оси вращения - 0,1 мм. 3. Допуск профиля продольного сечения - 0,03 мм. |

|

А, Б |

Трещины, подплавления, цвета побежалости. |

ВК. Дефектоскопия цветная. |

Лупа ЛАЗ-20×. Образцы шероховатости поверхности (рабочие). |

1. Зачистка. 2. Выборка. 3. Замена. |

1. Параметр шероховатости Rz ≤ 40 мкм. 2. Допуск торцового биения относительно оси вращения - 0,1 мм. |

|

Примечание - При невозможности устранения дефектов в соответствии с рекомендациями СО 153-34.45.513 [2] произвести замену центрирующих колец на кольца повышенной эластичности с двумя рядам прорезей |

|||||

7.5 Требования к бандажному узлу ротора

7.5.1 При выполнения капитального ремонта ротора должны выполняться все требования, предъявляемые к бандажному узлу ротора, в соответствии с СО 153-34.45.513 (разделы 1 - 2) [2].

7.5.2 Обеспечить натяги, указанные в таблицах 7.1а и 7.1б.

7.5.3 Допуск радиального биения наружной поверхности бандажного кольца (на стороне центрирующего кольца) относительно оси вращения вала ротора - 0,5 мм.

7.5.4 Поверхности деталей бандажных узлов (кроме посадочных) покрыть эмалью КО855 или другим антикоррозионным покрытием с аналогичными свойствами.

7.5.5 В ближайшие капитальные ремонты заменить заводские центрирующие кольца на центрирующие кольца повышенной эластичности разработки ОАО «ЦКБ Энергоремонт» либо завода-изготовителя или модернизировать их, выполнив дополнительные тангенциальные прорези. (Только для турбогенераторов ТВС-30 и ТВС-32).

7.5.6 После сборки бандажного узла проводить дублирующий контроль состояния посадочных натягов в соответствии с СО 153-34.45.513 (Приложение Б) [2].

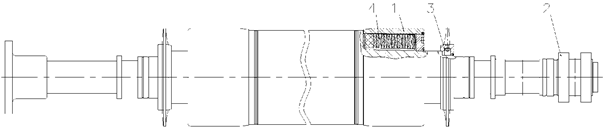

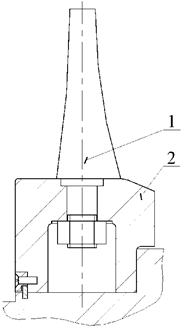

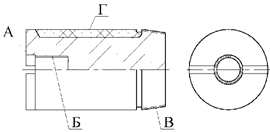

7.6 Составные части контактного кольца

Дефектацию и ремонт составных частей контактного кольца (поз. 1 рис. 7.3), токоведущего болта (поз. 2, 3 рис. 7.3) и контактного винта (поз. 4 рис. 7.3) необходимо проводить в соответствии с картами 7 - 9.

Размеры и натяги узла контактных колец, а также моменты затяжки токоведущих болтов различных диаметров приведены в таблице 7.2.

1 - контактное кольцо; 2, 3 - токоведущий болт; 4 - контактный винт

Рисунок 7.3 - Контактные кольца с токоподводом, поз. 2 рис. 7.1а и 7.1б

Таблица 7.2 - Размеры и натяги узла контактных колец

Размеры в миллиметрах

|

Посадка контактного кольца на изоляцию |

Натяг на конт. кольце |

Наружный диаметр контактного кольца |

Минимально допустимый диаметр контактных колец |

||

|

Д1 |

Д2 |

Д3/Д4 |

Д3 - Д4 |

Д5 |

Д5 |

|

270 А/Пр |

260 А/Пр |

313,8 313 |

0,8 |

430 |

420 |

Кольцо контактное (поз. 1 на рис. 7.3)

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Радиальное биение и перепад высот (измеряется не менее чем в трех точках по ширине кольца). |

ВК, ИК |

Индикатор часового типа ИЧ 0,5 кл.0. Набор щупов № 2. |

1. Проточка. 2. Шлифовка. |

Радиальное биение и перепад высот должны быть в пределах допусков, указанных в чертежах завода-изготовителя. |

|

Износ (измеряется в четырех точках по окружности через 90° и не менее чем на трех дорожках). |

ВК, ИК |

Индикатор часового типа ИЧ 0,5 кл.0. Набор щупов № 2. |

1. Проточка. 2. Шлифовка. 3. Замена. |

1. Допустимый диаметр не менее 439 мм. 2. Параметр шероховатости - Rz ≤ 1,25 мкм. |

|

|

Уменьшение глубины спиральной канавки. |

ВК, ИК |

Штангенциркуль ЩЦ-1-125-0,1. |

Нарезка канавки. |

1. Допустимая глубина не менее 3 мм. 2. Параметр шероховатости - Rz ≤ 20 мкм. |

|

|

Следы эрозии, подгары, матовая поверхность. |

ВК |

- |

1. Проточка. 2. Шлифовка. |

- |

Карта дефектации и ремонта 8

Болт токоведущий (поз. 2 и 3 на рис. 7.3)

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Нарушение серебряного покрытия контактных поверхностей. |

ВК, ИК |

Лупа ЛАЗ-10. |

Серебрение контактных поверхностей покрытия - 6 мкм. |

Допустимое нарушение серебряного покрытия не более 10 % площади контактной поверхности. |

|

В Г |

Нарушение резьбовой поверхности более одного витка. |

ВК, ИК |

Лупа ЛАЗ-10. |

Замена болта токоведущего. |

Не допускаются. |

|

Деформация по длине болта токоведущего. |

ВК |

- |

Замена болта токоведущего. |

Не допускается. |

|

|

Дефекты изоляционного покрытия болта токоведущего. |

ВК |

Лупа ЛАЗ-10. |

Замена изоляционного покрытия. |

Не допускаются. |

|

|

Г |

Структурное изменение качества резины. |

ВК |

- |

Замена токоведущего болта или изоляционного покрытия. |

Не допускаются. |

Винт контактный (поз. 3 на рис. 7.3)

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Нарушение серебряного покрытия контактной поверхности. |

ВК, ИК |

Лупа ЛАЗ-10×. |

Серебрение контактных поверхностей. Толщина покрытия - 9 мкм. |

Допустимое нарушение серебряного покрытия не более 10 % площади контактной поверхности. |

|

Трещины в резьбовой части винта контактного. |

ВК, ИК |

Лупа ЛАЗ-10×. |

Замена винта контактного. |

Не допускаются. |

7.7 Требования к отремонтированным контактным кольцам

7.7.1 Радиальный зазор между винтом и изолирующей коробкой недопустим. Зазор устранить изоляционными прокладками, обеспечив натяг 0,2 мм.

7.7.2 Допуск радиального биения рабочей поверхности контактных колец относительно оси - 0,015 мм.

7.7.3 Токоведущий болт затянуть моментом, указанным в табл. 7.3.

Винт контактный с метрической резьбой М20 затянуть с моментом 55 Н∙м (550 кг∙см), но не более момента затяжки токоведущих болтов.

Таблица 7.3 - Моменты затяжки токоведущих болтов различных диаметров.

|

Средний диаметр, мм |

Шаг, мм |

Рабочая длина, мм |

Моменты затяжки, Н∙м (кгс∙см) |

|

|

3/4 |

25 |

1,814 |

14 - 17 |

20 - 25 (200 - 250) |

|

1 |

32 |

2,209 |

15 - 18 |

28 - 35 (280 - 350) |

|

11/4 |

40 |

2,209 |

16 - 20 |

50 - 60 (500 - 600) |

|

11/2 |

46 |

2,209 |

18 - 23 |

70 - 85 (700 - 850) |

|

2 |

58 |

2,209 |

20 - 30 |

130 - 160 (1300 - 1600) |

7.8 Составные части вентилятора

Дефектацию и ремонт лопатки вентилятора (см. рисунок 7.4) необходимо проводить в соответствии с картами 10 - 11.

Величины натягов при посадке вентилятора приведены в таблице 7.4.

1 - лопатка вентилятора; 2 - ступица вентилятора.

Рисунок 7.4 - Вентилятор (поз. 3 на рис. 7.1а и 7.1б)

Таблица 7.4 - Величины натягов при посадке вентилятора

|

Заводской натяг, мм |

|

|

Δ = d1 - d2 |

0,8 - 0,686 |

Лопатка вентилятора (поз. 1 на рис. 7.4)

Количество на изделие, шт. - 2 комплекта.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

«Следы» модельного литья, поры, раковины. |

ВК, ИК |

Лупа ЛАЗ-20×. Цветная дефектоскопия. |

Способ ремонта см. п. 7.9.5. |

Т.Т. см. п. 7.9.4. |

|

Б |

Повреждение резьбы. |

ВК, ИК |

Лупа ЛАЗ-20×. |

Замена лопатки. |

Повреждение резьбы не допускается. |

Втулка вентилятора (поз. 2 рис. 7.4)

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

В, Г |

Контактная коррозия. |

ВК, ИК Дефектоскопия цветная. |

Лупа ЛАЗ-20×. Микрометр МРИ1000-0,01. Образцы шероховатости поверхности (рабочие). |

1. Проточка. 2. Шлифовка. 3 Местная выборка. |

1. Параметр шероховатости Ra ≤ 2,0 мкм. 2. Допуск радиального биения относительно оси вращения - 0,1 мм. 3. Допуск профиля продольного сечения - 0,03 мм. |

|

Д |

Трещины, подплавления, цвета побежалости. |

ВК, ИК Дефектоскопия цветная. |

Лупа ЛАЗ-20×. Образцы шероховатости поверхности (рабочие). |

1. Зачистка. 2. Выборка. 3. Замена. |

1. Параметр шероховатости Rz ≤ 40 мкм. 2. Допуск торцового биения относительно оси вращения - 0,1 мм. |

7.9 Требования к отремонтированному вентилятору

7.9.1 Лопатки устанавливать, строго соблюдая маркировку.

7.9.2 Гайки не должны иметь трещин, должны быть затянуты до упора и застопорены.

7.9.3 Натяг ступицы вентилятора на вал ротора в соответствии с таблицей 7.4.

7.9.4 На лопатках не допускаются следующие дефекты:

- «следы» от моделей или местные незаполнения контура более 2 мм и единичные наплывы металла высотой более 2 мм на необрабатываемых частях лопаток;

- одиночные поры и раковины диаметром и глубиной более 2 мм и сосредоточенные поры и раковины диаметром и глубиной более 1 мм на необрабатываемых частях лопаток;

- трещины и неслитины, распространяющиеся в глубь металла, в основном в местах перехода пера в основание лопатки;

- следы эрозионного износа игольчатой формы на набегающей кромке пера от воздействия паров и капель влаги и масла;

- механические забоины и сколы по кромке пера, превышающие 3 мм в глубину тела пера, а также деформации перьев лопаток, нанесенные посторонним предметом.

7.9.5 С помощью шлифовального круга удаляются дефекты, указанные в п. 7.9.4 настоящего стандарта.

Выборки металла должны иметь плавный переход к основной поверхности, радиус перехода должен быть не менее 8 мм.

Наибольшая допустимая глубина выборок металла на рабочей поверхности лопаток (включая и место перехода пера в основание) в направлении, нормальном к поверхности, не должна превышать 6 мм. При этом местное утончение пера лопатки не должно превышать половины его толщины, указанной на чертеже, а общая площадь выбранного металла в любом сечений лопатки, параллельном ее основанию, не должна быть более 3 см2.

Глубина выборок металла в основании лопатки и в местах перехода набегающей и сбегающей кромок пера в основание не должна превышать 8 мм.

Поверхности выбранных участков обрабатываются с чистотой поверхности 5-го класса (Rz - 20 мкм), после чего проводится цветная дефектоскопия.

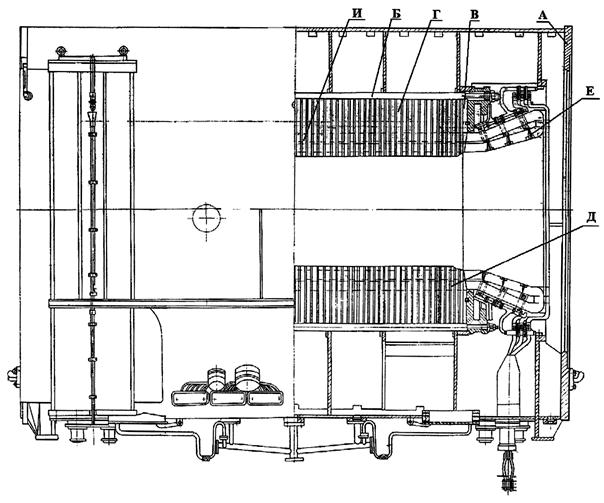

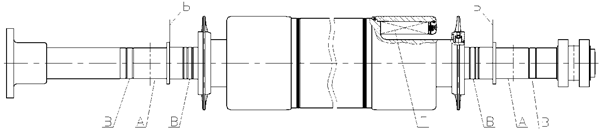

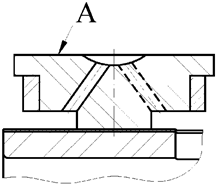

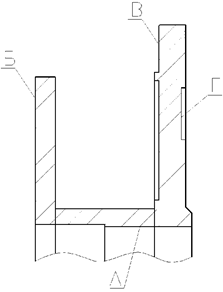

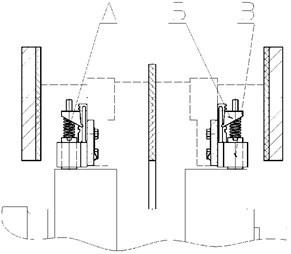

7.10 Составные части уплотнение вала турбогенератора

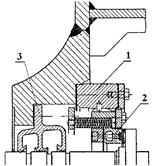

Дефектацию и ремонт составных частей корпуса уплотнения (поз. 1 рис. 7.5а, 7.5б и 7.5в), вкладыша уплотнения (поз. 2 рис. 7.5а, 7.5б и 7.5в), маслоуловителя (поз. 3 рис. 7.5а, 7.5б и 7.5в) необходимо проводить в соответствии с картами 12 - 14.

|

1 - корпус уплотнения; а) - Турбогенератор ТГВ-25 |

1 - корпус уплотнения; б) - Турбогенератор ТВС-30 |

1 - корпус уплотнения; в) - Турбогенератор ТВС-32 |

Рисунок 7.5 - Уплотнение вала ротора

Корпус уплотнения (поз. 1 на рис. 7.5а, 7.5б и 7.5в)

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б В Г |

Риски, задиры. |

ВК, ИК. |

По образцам шероховатости поверхностей - по ГОСТ 9378. |

Шабрение. |

Параметр шероховатости А, Б, Г - Rz ≤ 20 мкм, В - Rа ≤ 1,25 мкм. |

|

Неплоскостность (смещение половин корпуса). |

- |

Щупы № 1, класс 2 - по ГОСТ 8925, Поверочная плита, класс 1 - по ГОСТ 10905. |

Дообработка посадочных под установочные болты, изготовление новых установочных болтов. |

Неплоскостность (смещение половин корпуса) - 0,05 мм. |

|

|

Смещение половин корпуса. |

Нутромер микрометрический - по ГОСТ 10. |

Дообработка посадочных под установочные болты, изготовление новых установочных болтов. |

Смещение половин корпуса - 0,1 мм. |

||

|

Риски, забоины, отклонение от плоскостности. |

ВК, ИК Контроль на краску по поверочной плите. |

Плита 1-0-630×400. |

Шабрение. |

1. Параметр шероховатости - Rа ≤ 2,5 мкм. 2. Допустимое количество точек контакта при проверке на краску на поверочной плите - не менее 10 на площади 25×25 мм. |

|

|

Засорение маслоподводящих отверстий. |

ВК |

- |

Чистка отверстий. |

Засорение не допускается. |

|

|

А |

Овальность более 0,03 мм. |

ИК |

Нутромер микрометрический - по ГОСТ 10. |

Выполнить модернизацию уплотнения. |

- |

Карта дефектации и ремонта 13

Вкладыш уплотнения (поз. 2 на рис. 7.5а, 7.5б и 7.5в)

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Отставание баббитовой заливки. |

ВК, ИК |

Появление масла на границе баббита и стали при нажатии на рабочую поверхность. Простукивание. |

Перезалить вкладыш. |

- |

|

Выкрашивание, частичное выплавление, большая пористость баббита. |

ВК |

- |

Перезалить вкладыш. При местном характере дефектов наплавить баббит с помощью горелки. |

- |

|

|

А |

Темные и матовые пятна (на рабочей поверхности баббита), повышенная твердость и хрупкость поверхностного слоя, кольцевые риски, задиры. |

ВК, ИК |

По краске, по рабочей поверхности упорного диска ротора. |

Проточить рабочую поверхность вкладыша со снятием слоя металла толщиной 0,5 - 1,0 мм, пришабрить по контрольной плите, произвести разделку рабочей поверхности шабером, согласно эскизу, окончательно пришабрить поверхность по контрольной плите. |

Параметр шероховатости рабочей поверхности баббита - Ra ≤ 1,25 мкм с точностью не менее 12 точек на площади 25×25 мм. |

|

Б |

Качество прилегания поверхностей разъема вкладыша при незатянутых болтах. |

- |

Пластинчатый щуп № 1, класс 2. |

- |

Щуп толщиной 0,03 мм не должен входить в разъем на глубину более 3 мм. |

Маслоуловитель (поз. 3 на рис. 7.5а, 7.5б и 7.5в)

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Риски, забоины, отклонение от плоскостности. |

ВК, ИК Контроль на краску по поверочной плите. |

Плита I-0-1000×630. |

Шабрение. |

1. Параметр шероховатости - Rа ≤ 2,5 мкм. 2. Допустимое количество точек контакта при проверке на краску по поверочной плите - не менее 10 на площади 25×25 мм. |

|

В |

Риски, забоины, отклонение от плоскостности. |

ВК, ИК Контроль на краску по поверочной плите. |

Плита I-0-1000×630. |

Шабрение. |

1. Параметр шероховатости - Rа ≤ 2,5 мкм. 2. Допустимое количество точек контакта при проверке на краску по поверочной плите - не менее 10 на площади 25×25 мм. |

|

Б |

Износ. |

ВК, ИК |

Нутрометр НМ75-600. |

1. Оттяжка ножей, проточка. 2. Замена. |

1. Параметр шероховатости - Rz ≤ 40 мкм. |

|

- |

Расслоение, трещины, подгары изолирующей прокладки |

ВК |

- |

Замена. |

- |

7.11 Требования к отремонтированному уплотнению вала турбогенератора

7.11.1 Осевые зазоры, определяющие возможность перемещения вкладыша в корпусе, должны соответствовать требованиям формуляра разработчика конструкторской документации в течение всего периода эксплуатации турбогенератора. При нарушении зазоров из-за периодического ремонта упорного диска работоспособность уплотнения должна быть восстановлена за счет восстановления паспортных значений осевых зазоров путем замены изношенных деталей или их модернизации.

7.11.2 Размеры между составными частями уплотнения вала ротора, маслоуловителем и ротором должны соответствовать требованиям конструкторской документации завода-изготовителя.

7.11.3 Торцовое биение привалочной поверхности наружного щита (в месте установки корпуса уплотнения) относительно оси вращения вала ротора - 1,0 мм. При необходимости дообработать:

- привалочную поверхность наружного щита;

- с «обратным уклоном» торцовую поверхность корпуса уплотнения.

7.11.4 Сопротивление изоляции корпуса уплотнения (сторона контактных колец) турбогенераторов ТГВ-25 и ТВС-32, измеренное относительно наружного щита, при полностью собранных маслопроводах и при отсутствии контакта между вкладышем уплотнения и шейкой вала ротора должно быть не менее 1 МОм в соответствии с СО 34.45-51.300 [1].

7.12 Составные части подшипника опорного, щеточно-контактного аппарата и газоохладителей

Дефектацию и ремонт составных частей подшипника опорного (поз. 6 рис. 5.1а и 5.1б), щеточно-контактного аппарата (поз. 7 рис. 5.1а и 5.1б) и газоохладителей (поз. 8 рис. 5.1а и 5.1б) турбогенератора серии ТВС и ТГВ-25 необходимо проводить в соответствии с картами 15 - 17.

Подшипник (поз. 6 на рис. 5.1а и 5.1б)

Количество на изделие, шт. - 1

|

Обойма вкладыша и вкладыш |

Подшипник |

|

|

|

|

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Способ установления и контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Неплотное прилегание поверхностей разъема. |

ВК, ИК, проверка прилегания «на краску». |

Лупа ЛП-4-10×. Линейка-300. Штангенциркуль ШЦ-III-125-0,1 Щупы. Набор № 2. |

Шабровка. |

1. В свободном состоянии (фланцы разъема не затянуты) щуп толщиной 0,03 мм не должен входить в разъем на глубину более 3 мм. 2. После шабровки должно быть не менее десяти пятен касания на площади 25×25 мм. |

|

А |

Риски, забоины. |

ВК, ИК |

Лупа ЛП-4-10×. Образцы шероховатости поверхности (рабочие). Профилометр мод. 296. |

Запиловка. |

Параметр шероховатости поверхности - Ra ≤ 2,0 мкм. |

|

Б |

Риски, забоины, оплавления, износ. |

ВК, ИК |

Лупа ЛП-4-10×. Нутромер HM-500. Щупы. Набор № 2. Образцы шероховатости поверхности (рабочие). Профилометр мод. 296. Свинцовая скрутка. |

1. Перезаливка баббитовой поверхности. 2. Наплавка. 3. Проточка. 4. Шлифовка. 5. Шабровка. |

1. Проточка баббитовой поверхности в соответствии с конструкторской документацией завода-изготовителя. 2. Параметр шероховатости поверхности - Ra ≤ 1,0 мкм. 3. При шабровке выдерживать зазоры, указанные на карте 19. |

7.13 Требования к отремонтированному подшипнику

7.13.1 Технические требования на зазоры, натяги и смещения между сопрягаемыми поверхностями составных частей подшипника и маслозащитных устройств, а также прилегание между ними должны соответствовать требованиям конструкторской документации.

7.13.2 Механические повреждения, расслаивания, набухания и подгары изоляционных деталей подшипника не допускаются.

7.13.3 Ослабленное крепление маслозащитных колец и маслозащитных устройств не допускается.

7.13.4 Трещины и непровары в корпусе подшипника и маслопроводах не допускаются.

7.13.5 Плоскости разъемов маслозащитных устройств должны совпадать с плоскостью разъема корпуса подшипника.

7.13.6 Сопротивление изоляции, измеренное относительно фундаментной плиты, при полностью собранных маслопроводах при отсутствии контакта между подшипником и шейкой вала ротора должно быть не менее 1 МОм.

Карта дефектации и ремонта 16

Аппарат щеточно-контактный (поз. 7 рис. 5.1а и 5.1б)

Количество на изделие, шт. - 1

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Способ установления и контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Неисправность нажимного механизма щеткодержателя (ослабленное нажатие, трещины и излом пружины, усилие больше допустимого). |

ВК, ИК |

Лупа ЛП-4-10×. Динамометр пружинный указывающий типа ДПУ-0,01-2. |

Замена нажимного механизма. |

Усилие нажатия пружины должно быть 15 ± 1,5 Н (1,53 ± 0,153) кг. |

|

А |

Повышенный нагрев ЩКА, ускоренный износ щеточного механизма (усилие нажимного механизма больше допустимого). |

ВК |

- |

Замена нажимного механизма. |

- |

|

Б |

Нарушение крепления токоведущего провода в теле щетки, наличие цветов побежалости на проводниках. |

ВК |

- |

Замена щетки. |

- |

|

В |

Повреждения корпуса щеткодержателя (деформация, задиры, забоины на внутренней поверхности, оплавления и т.п.). |

ВК, ИК |

Лупа ЛП-4-10×. Штангенциркуль ШЦ-III-125-0,1. Щупы. Набор № 2. |

1. Правка корпуса щеткодержателя. 2. Опиловка, пригонка и доводка внутренней поверхности щеткодержателя. 3. Замена щеткодержателя. |

1. Размеры корпуса должны соответствовать требованию рабочей документации. 2. Заусенцы, задиры и острые кромки на внутренней поверхности щеткодержателя не допускаются. 3. Параметр шероховатости внутренней поверхности - Rz ≤ 2,0 мкм. 4. Двусторонний зазор «а» между внутренней поверхностью щеткодержателя и боковой поверхностью щетки должен быть в пределах 0,1 - 0,4 мм. 5. Перемещение щетки в щеткодержателе должно быть свободным, без заеданий. |

|

Г |

Неравномерный износ, единичные нарушения рабочей поверхности щетки (риски, царапины, эрозия и т.п.), износ щетки до длины не менее 25 мм. Трещины, сколы и выкрашивание более чем 10 % рабочей поверхности щетки. |

ВК, ИК |

Лупа ЛП-4-10×. Штангенциркуль ШЦ-III-125-0,1. |

1. Притирка рабочей поверхности щетки по рабочей поверхности контактного кольца. 2. Замена щетки. |

1. «Зеркальный» натир должен быть не менее чем на 90 % рабочей поверхности щетки. 2. Длина щетки должна быть не менее 25 мм. |

|

Износ боковой поверхности щетки более чем на 0,1 мм. Трещины, сколы, выкрашивание более чем 20 % боковой поверхности щетки. |

ВК, ИК |

Лупа ЛП-4-10×. Щупы. Набор № 2. |

Замена щетки. |

Двусторонний зазор «а» между боковой поверхностью щетки и внутренней поверхностью щеткодержателя должен быть не более 0,4 мм. |

Газоохладители (поз. 8 на рис. 5.1а и 5.1б)

Количество на изделие, шт. - 4

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Способ установления и контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Нарушение плотности резьбового соединения. |

ВК, ИК |

Лупа ЛП-4-10×. Калибры резьбовые. Щупы. Набор № 2. |

1. Затяжка, стопорение крепежных деталей. 2. Замена крепежных деталей. |

1. Не допускается ослабление плотности соединения. 2. Детали резьбовых соединений, стопорение от самоотвинчивания должны соответствовать требованиям конструкторской документации. |

|

Б |

Нарушение плотности соединения поверхностей трубных досок и крышек. |

ВК, ИК, КИ |

Динамометрический ключ. |

1. Тарированная затяжка. 2. Замена прокладки. |

Газоохладитель испытать гидравлическим давлением 0,5 МПа (4,9 кгс/см2) в течение 30 мин. |

|

В |

Нарушение покрытия наружных поверхностей трубных досок. |

ВК |

Лупа ЛП-4-10×. |

1. Очистка. 2. Покрытие эмалью. |

Наружные поверхности трубных досок после очистки должны быть покрыты одним слоем эмали ГФ 92ХС. |

|

Г |

Наличие отложений на внутренних стенках охлаждающих трубок. |

ВК |

- |

1. Очистка. 2. Промывка. |

Внутренняя поверхность трубок должна быть очищена. |

|

Д |

Течи трубок, нарушение плотности развальцовки трубок в трубных досках. |

ВК |

- |

Заглушка трубок, замена воздухоохладителя. |

Допустимое количество заглушенных трубок в каждом охладителе не более 5 % от общего количества трубок. |

|

Е |

Нарушение покрытия поверхностей воздухоохладителей. |

ВК |

Лупа ЛП-4-10×. |

1. Очистка. 2. Покрытие эмалью. |

Поверхности газоохладителя, кроме таблички на крышке и трубок, должны быть покрыты эмалью ПФ-133. |

7.14 Требования к отремонтированному газоохладителю

7.14.1 На наружных поверхностях трубок, трубных досок и крышек газоохладителя не должно быть загрязнений, следов влаги и масла.

7.14.2 Внутренние поверхности крышек, соприкасающиеся с водой, покрыть водостойкой эмалью.

7.14.3 Наружные поверхности корпуса и крышек газоохладителя покрыть маслостойкой эмалью.

7.14.4 Техническое состояние отремонтированного газоохладителя должно соответствовать требованиям конструкторской документации завода-изготовителя. Испытание газоохладителя производить гидравлическим давлением - 0,5 МПа.

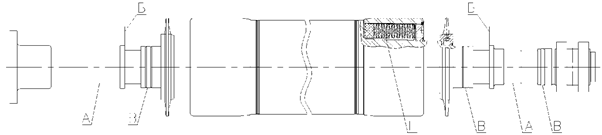

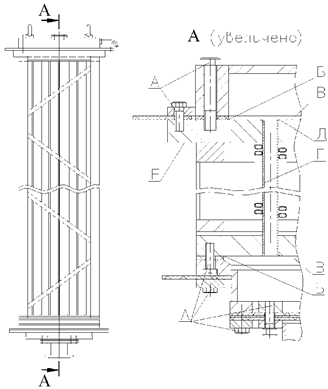

8 Требования к сборке и к отремонтированному турбогенератору

Требования к сборке и к отремонтированному турбогенератору должны применяться в соответствии с СТО 70238424.29.160.20.009-2009 (раздел 8).

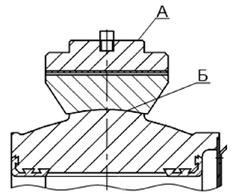

Установочные размеры при сборке турбогенератора приведены на рисунках 8.1 - 8.2 и табл. 8.1 - 8.2.

Рисунок 8.1

Таблица 8.1 - Установочные размеры при сборке турбогенератора

Размеры в миллиметрах

|

Место замера |

ТВС-30 6,3 кВ |

ТВС-30 10,5 кВ |

ТВС-32 6,3 кВ |

ТВС-32 10,5 кВ |

ТГВ-25 |

|

Воздушный зазор |

27,5 |

27,5 |

27,5 |

27,5 |

28 |

|

Разница вылетов от торцов бандажных колец до стали статора со стороны к/колец и турбины. L1 - L2 |

1 |

1 |

1 |

1 |

5 |

Рисунок 8.2 - Зазор между вентилятором и обтекателем

Таблица 8.2 - Осевые и радиальные зазоры между вентилятором и обтекателем

Зазоры в миллиметрах

|

Место замера |

ТВС-30 6,3 кВ |

ТВС-30 10,5 кВ |

ТВС-32 6,3 кВ |

ТВС-32 10,5 кВ |

ТГВ-25 |

|

|

Радиальный зазор между лопатками осевого вентилятора и обтекателем. А |

1,5 - 1,95 |

1,5 - 1,95 |

1,5 - 1,95 |

1,5 - 1,95 |

1,5 - 1,9 |

|

|

Осевой зазор между торцом осевого вентилятора и внутренним щитом. Б |

ст. турбины |

7 - 10 |

7 - 10 |

7 - 10 |

7 - 20 |

Не нормируется |

|

ст. к/колец |

12 - 15 |

12 - 15 |

12 - 15 |

12 - 15 |

Не нормируется |

|

8.1 Сборка турбогенератора должна производиться по конструкторской документации завода-изготовителя на турбогенератор и формулярам зазоров для каждой сборочной единицы.

8.2 К сборке допускаются составные части, удовлетворяющие требованиям СТО 70238424.29.160.20.009-2009 и СО 34.45-51.300 [1].

8.3 Трубки, гибкие шланги и каналы перед сборкой турбогенератора должны быть продуты сжатым воздухом.

8.4 При соединении составных частей турбогенератора через изолирующие детали сопротивление изоляции должно при необходимости контролироваться периодически в процессе сборки.

8.5 Контактные поверхности токоведущих частей должны быть очищены и обезжирены.

8.6 Перед установкой ротора, газоохладителей, щитов и других составных частей, перед закрытием смотровых люков необходимо дополнительно проверить закрепление деталей и отсутствие посторонних предметов на собранных и собираемых составных частях.

8.7 При вращении ротора валоповоротным устройством и турбиной не должны прослушиваться звуки, свидетельствующие об ударах, заеданиях и касаниях в турбогенераторе.

8.8 На собранном турбогенераторе не допускаются:

- ослабленное крепление статора к фундаменту;

- ослабленное крепление опорных подшипников к фундаменту;

- ослабленное крепление фундаментных плит;

- ослабленное крепление и обрыв заземлителя корпуса статора;

- ослабленное крепление трубопроводов, кожухов и других деталей, закрепленных на наружной поверхности корпуса статора;

- течи воды и масла из соединений.

8.9 Выполнение пусковых операций на турбогенераторе при снятых и незакрепленных деталях не допускается, за исключением, пусков для балансирования ротора и проведения специальных испытаний; в последнем случае должны быть приняты меры против попадания в турбогенератор посторонних предметов и масла, а также приняты меры по закреплению временно установленных составных частей и приспособлений.

8.10 Параметры отремонтированных масляных уплотнений роторов турбогенераторов должны соответствовать требованиям конструкторской и (или) ремонтной документации на ремонт конкретных турбогенераторов.

8.11 Допускается изменение параметров турбогенератора в сторону повышения эффективности использования на основании конструкторской документации и результата испытаний.

8.12 Вибрационное состояние турбогенератора и его составных частей, проверенное по параметрам, приведенным в СТО 70238424.29.160.20.009-2009 (раздел 8, таблица 2), должно соответствовать требованиям СО 34.45-51.300 [1].

9 Испытания и показатели качества отремонтированных турбогенераторов серии ТВС и ТГВ-25

Объемы, методы испытаний и сравнения показателей качества отремонтированных турбогенераторов с их нормативными и доремонтными значениями определяются и производятся в соответствии с СТО 70238424.29.160.20.009-2009 (раздел 9).

10 Требования к обеспечению безопасности

Требования к обеспечению безопасности определяются в соответствии с СТО 70238424.29.160.20.009-2009 (раздел 10).

11 Оценка соответствия

11.1 Оценка соответствия производится в соответствии с СТО 17230282.27.010.002-2008.

11.2 Оценка соответствия соблюдения технических требований, объема и методов дефектации, способов ремонта, методов контроля и испытаний к составным частям и турбогенераторам в целом нормам и требованиям настоящего стандарта на капитальный ремонт осуществляется в форме контроля в процессе ремонта и при приемке в эксплуатацию.

11.3 В процессе ремонта производится контроль за выполнением требований настоящего стандарта к составным частям и турбогенераторам в целом при производстве ремонтных работ, выполнении технологических операций ремонта и поузловых испытаниях.

При приемке в эксплуатацию отремонтированных турбогенераторов производится контроль результатов приемо-сдаточных испытаний, работы в период подконтрольной эксплуатации, показателей качества, установленных оценок качества и отремонтированных турбогенераторов и выполненных ремонтных работ.

11.4 Результаты оценки соответствия характеризуются оценками качества отремонтированного турбогенератора и выполненных ремонтных работ.

11.5 Контроль соблюдения норм и требований настоящего стандарта на капитальный ремонт осуществляют органы (Департаменты, подразделения, службы), определяемые генерирующей компанией.

11.6 Контроль соблюдения норм и требований настоящего стандарта на капитальный ремонт осуществляется по правилам и в порядке, установленном генерирующей компанией.

Библиография

[1] СО 34.45-51.300-97 Объем и нормы испытаний электрооборудования (Утвержден ОАО РАО «ЕЭС России» 08.05.97)

|

Ключевые слова: ТУРБОГЕНЕРАТОРЫ, КАЧЕСТВО РЕМОНТА, ТЕХНИЧЕСКИЕ УСЛОВИЯ |

|

Руководитель организации-разработчика ОАО «Энергетический институт им. Г.М. Кржижановского»: |

||

|

Исполнительный директор |

Э.П. Волков |

|

|

Руководитель разработки: Заведующий Отделением |

В.А. Джангиров |

|

|

Руководитель организации-соисполнителя ЗАО «ЦКБ Энергоремонт» |

||

|

Генеральный директор |

А.В. Гондарь |

|

|

Руководитель разработки Заместитель генерального директора |

Ю.B. Трофимов |

|

|

Исполнители Главный конструктор |

Л.А. Дугинов |

|