Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

ТУРБОГЕНЕРАТОРЫ ЕДИНОЙ СЕРИИ ТВФ

Групповые технические условия на капитальный ремонт.

Нормы и требования.

Дата введения - 2010-01-11

Москва

2010

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Настоящий стандарт устанавливает технические требования к ремонту турбогенераторов единой серии ТВФ и требования к качеству отремонтированных турбогенераторов.

Стандарт разработан в соответствии с требованиями к стандартам организаций электроэнергетики «Технические условия на капитальный ремонт оборудования электростанций. Нормы и требования», установленными в разделе 7 СТО «Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования».

Применение настоящего стандарта, совместно с другими стандартами ОАО РАО «ЕЭС России» и НП «ИНВЭЛ» позволит обеспечить выполнение обязательных требований, установленных в технических регламентах по безопасности технических систем, установок и оборудования электрических станций.

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Центральное конструкторское бюро Энергоремонт» (ЗАО «ЦКБ Энергоремонт»)

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 17.12.2009 № 90

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

Турбогенераторы

единой серии ТВФ

Групповые технические условия на капитальный ремонт

Нормы и требования

Дата введения - 2010-01-11

1 Область применения

Настоящий стандарт организации:

- является нормативным документом, устанавливающим технические нормы и требования к ремонту турбогенераторов единой серии ТВФ, направленные на обеспечение промышленной безопасности тепловых электрических станций, экологической безопасности, повышение надежности эксплуатации и качества ремонта;

- устанавливает технические требования, объем и методы дефектации, способы ремонта, методы контроля и испытаний к составным частям и турбогенераторам единой серии ТВФ в целом в процессе ремонта и после ремонта;

- устанавливает объемы, методы испытаний и сравнения показателей качества отремонтированных турбогенераторов единой серии ТВФ с их нормативными и доремонтными значениями;

- распространяется на капитальный ремонт турбогенераторов единой серии ТВФ;

- предназначен для применения генерирующими компаниями, эксплуатирующими организациями на тепловых электростанциях, ремонтными и иными организациями, осуществляющими ремонтное обслуживание оборудования электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 10-88 Нутромеры микрометрические. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические требования

ГОСТ 533-2000 Машины электрические вращающиеся. Турбогенераторы. Общие технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8925-68 Щупы плоские для станочных приспособлений. Конструкция

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

СТО утвержден Приказом ОАО РАО «ЕЭС России» № 275 от 23.04.2007 Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования

СТО 70238424.27.100.017-2009 Тепловые электростанции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования

СТО 17230282.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

СТО 70238424.29.160.20.001-2009 Турбогенераторы. Общие технические условия на капитальный ремонт. Нормы и требования

СТО 17330282.27.010.001-2008 Электроэнергетика. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по Федеральному закону РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании», ГОСТ 15467, ГОСТ 16504, ГОСТ 18322, ГОСТ 27.002, СТО 17330282.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1.1 требование: Норма, правила, совокупность условий, установленных в документе (нормативной и технической документации, чертеже, стандарте), которым должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики физические (механические, электрические, химические) и функциональные (производительность, мощность ...).

3.1.3 характеристика качества: Присущая характеристика продукции, процесса или системы, вытекающая из требований.

3.1.4 качество отремонтированного оборудования: Степень соответствия совокупности присущих оборудованию характеристик качества, полученных в результате выполнения его ремонта, требованиям, установленным в нормативной и технической документации.

3.1.5 качество ремонта оборудования: Степень выполнения требований, установленных в нормативной и технической документации, при реализации комплекса операций по восстановлению исправности или работоспособности оборудования или его составных частей.

3.1.6 оценка качества ремонта оборудования: Установление степени соответствия результатов, полученных при освидетельствовании, дефектации, контроле и испытаниях после устранения дефектов, характеристикам качества оборудования, установленным в нормативной и технической документации.

3.1.7 технические условия на капитальный ремонт: Нормативный документ, содержащий требования к дефектации изделия и его составных частей, способы ремонта для устранения дефектов, технические требования, значения показателей и нормы качества, которым должно удовлетворять изделие после капитального ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и после ремонта.

3.1.8 эксплуатирующая организация: Организация, имеющая в собственности, хозяйственном ведении имущество электростанции, осуществляющая в отношении этого имущества права и обязанности, необходимые для ведения деятельности по безопасному производству электрической и тепловой энергии в соответствии с действующим законодательством.

3.1.9 оценка соответствия: Прямое или косвенное определение соблюдения требований к объекту оценки соответствия.

3.2 Обозначения и сокращения

ВК - визуальный контроль;

ИК - измерительный контроль;

Карта - карта дефектации и ремонта;

КИ - контрольные испытания;

НК - неразрушающий контроль;

НТД - нормативная и техническая документация;

УЗД - ультразвуковая дефектоскопия;

ЦД - цветная дефектоскопия;

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам.

4 Общие положения

4.1 Подготовка турбогенераторов к ремонту, вывод в ремонт, производство ремонтных работ и приемка из ремонта должны производиться в соответствии с нормами и требованиями СТО 70238424.27.100.017-2009.

Требования к ремонтному персоналу, гарантиям производителя работ по ремонту установлены в СТО 17330282.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет оценку качества отремонтированных турбогенераторов. Порядок проведения оценки качества ремонта турбогенераторов устанавливается в соответствии с СТО, утвержденным Приказом ОАО РАО «ЕЭС России» № 275 от 23.04.2007.

4.3 Настоящий стандарт применяется совместно со стандартом СТО 70238424.29.160.02.001-2009.

4.4 Требования настоящего стандарта, кроме капитального, могут быть использованы при среднем и текущем ремонтах турбогенераторов. При этом учитываются следующие особенности их применения:

- требования к составным частям и турбогенератору в целом в процессе среднего или текущего ремонта применяются в соответствии с выполняемой номенклатурой и объемом ремонтных работ;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного турбогенератора с их нормативными и доремонтными значениями при среднем ремонте применяются в полном объеме;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного турбогенератора с их нормативными и доремонтными значениями при текущем ремонте применяются в объеме, определяемом техническим руководителем электростанции и достаточным для установления работоспособности турбогенератора.

4.5 При расхождении требований настоящего стандарта с требованиями других НТД, выпущенных до утверждения настоящего стандарта, необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в конструкторскую документацию на турбогенераторы и при выпуске нормативных документов органов государственного надзора, которые повлекут за собой изменение требований к отремонтированным составным частям и турбогенератору в целом, следует руководствоваться вновь установленными требованиями вышеуказанных документов до внесения соответствующих изменений в настоящий стандарт.

4.6 Требования настоящего стандарта распространяются на капитальный ремонт турбогенераторов в течение полного срока службы, установленного в НТД на поставку турбогенераторов или в других нормативных документах. При продлении в установленном порядке продолжительности эксплуатации турбогенераторов сверх полного срока службы, требования настоящего стандарта применяются в разрешенный период эксплуатации с учетом требований и выводов, содержащихся в документах на продление продолжительности эксплуатации.

5 Общие технические сведения

5.1 Группа турбогенераторов единой серии ТВФ включает турбогенераторы ТВФ-63-2Е и ТВФ-110-2Е. Последние выпускались в нескольких модификациях: ТВФ-110-2ЕУЗ, ТВФ-110-2ЕТЗ, ТВФ-110-2ЕПУЗ, отличающихся друг от друга в основном конструкцией ротора. Разрабатывались и выпускались турбогенераторы предприятием АО «Электросила» и заводом «Элсиб».

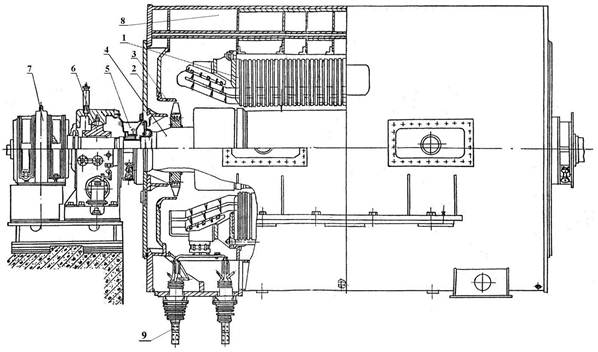

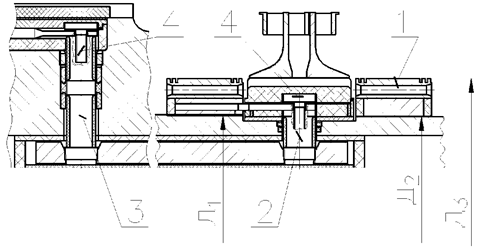

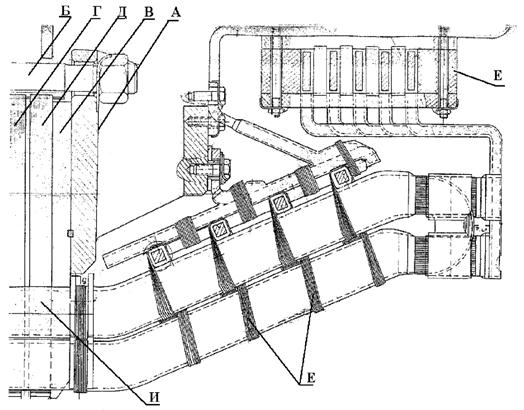

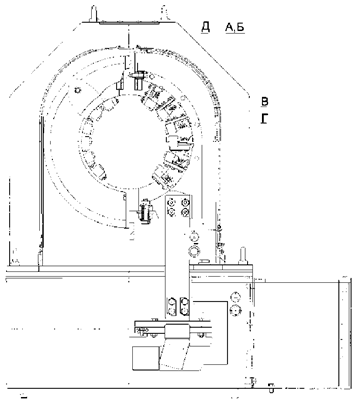

Общий вид турбогенератора единой серии ТВФ приведен на рисунке 5.1.

Основные характеристики и параметры турбогенераторов единой серии ТВФ приведены в табл. 5.1.

5.2 Стандарт разработан на основе конструкторской, нормативной и технической документации заводов-изготовителей.

1 - статор; 2 - щит наружный; 3 - обтекатель; 4 - ротор; 5 - уплотнение вала ротора; 6 - подшипник опорный; 7 - щеточный аппарат; 8 - газоохладитель; 9 - концевой вывод.

Рисунок 5.1 - Турбогенератор единой серии ТВФ

Таблица 5.1 - Основные характеристики и параметры турбогенераторов единой серии ТВФ

|

ТВФ-63-2Е |

ТВФ-110-2Е |

|

|

Полная мощность, кВ×А |

78750 |

137500 |

|

Активная мощность, кВт |

63000 |

110000 |

|

Коэффициент мощности |

0,8 |

0,8 |

|

Напряжение, В |

6300/10500 |

10500 |

|

Ток статора, А |

7217/4330 |

7560 |

|

Частота, Гц |

50 |

50 |

|

Частота вращения, об/мин |

3000 |

3000 |

|

Коэффициент полезного действия, % |

98,3 |

98,4 |

|

Статическая перегружаемость |

1,7 |

|

|

Маховой момент ротора, т·м2 |

5,5 |

11,6 |

|

Максимальный вращающий момент, действующий на валопровод при коротком замыкании в обмотке статора |

5,4* |

5,8* |

|

3-фазное к.з. |

6,8 |

7,5 |

|

2-фазное к.з. |

7,9 |

8,6 |

|

Критическая частота вращения, об/мин |

1330/3800 |

1540/3860 |

|

Соединение фаз обмотки статора |

треугольник-звезда |

двойная звезда |

|

Число выводов обмотки статора |

6 |

9 |

|

Давление водорода, кгс/см2, (МПа) |

2 (0,196) |

2 (0,196) |

|

Допустимая минимальная температура охлаждающего газа, °С |

Не ниже 20 |

Не ниже 20 |

|

Чистота водорода, % не менее |

97 |

98 |

|

Температура точки росы водорода в корпусе при рабочем давлении не выше, °С и выше температуры воды на входе в газоохладители |

15 |

15 |

|

Наибольшее эксплуатационное избыточное давление холодной воды в газоохладителях, кгс/см2 |

3,0 |

3,0 |

|

Температура холодной воды |

||

|

номинальная, °С |

33 |

33 |

|

наименьшая, °С |

13 |

13 |

|

Номинальный расход воды через газоохладитель, м3/час |

200 |

200 |

|

Примечание - * Момент короткого замыкания, действующий на фундамент. |

||

5.3 Турбогенераторы единой серии ТВФ предназначены для выработки электроэнергии при непосредственном соединении с паровыми турбинами на тепловых электростанциях. Турбогенераторы выполнены с непосредственным водородным охлаждением обмотки ротора и сердечника статора и косвенным водородным охлаждением обмотки статора.

Охлаждающий водород циркулирует в генераторе под действием вентиляторов, установленных на валу ротора и охлаждается горизонтальными газоохладителями, встроенными в корпус турбогенератора.

Корпус статора турбогенераторов газонепроницаемый, выполнен неразъемным и имеет внутри поперечные кольца жесткости для крепления сердечника.

Наружные щиты непосредственно объединены с внутренними щитами, к которым прикрепляются вентиляторные щиты (обтекатели). Разъем щитов расположен в горизонтальной плоскости. Вентиляторные щиты изолируются как от внешних щитов, так и половины щитов между собой.

В щитах и валу ротора предусмотрены каналы, по которым охлаждающий газ попадает в лобовые части обмотки ротора.

Для проникновения внутрь корпуса статора, не разбирая наружные щиты, в нижней его части предусмотрен люк, уплотненный резиновой прокладкой.

Сердечник статора собран на клиньях из сегментов электротехнической стали толщиной 0,5 мм, покрытых изолирующим лаком, и вдоль оси разделен вентиляционными каналами на пакеты.

Клинья сердечника статора приварены к поперечным кольцам корпуса статора.

В пазы сердечника статора уложены стержни статорной обмотки, изоляция стержней - термореактивная. Начала и концы обмотки выведены наружу через выводы.

Обмотка статора в пазах закреплена специальными встречными клиньями и гофрированными боковыми прокладками из полупроводящего стеклотекстолита. Лобовые части обмотки - корзиночного типа закреплены с помощью кронштейнов, колец, различных распорок и формующихся материалов с последующей запечкой.

Ротора изготовлены из цельных поковок специальной стали, обеспечивающей механическую прочность при всех режимах работы турбогенератора.

Обмотки роторов выполнены из полосовой меди с присадкой серебра и имеют непосредственное охлаждение водородом по схеме самовентиляции с забором газа из «воздушного» зазора машины.

Пазовые дюралюминиевые клинья, удерживающие обмотку в пазу, имеют заборные и выходные отверстия для охлаждающего газа, совпадающие с боковыми каналами, выполненными в катушках.

Лобовая часть витков обмотки охлаждается по двухструйной схеме водородом, поступающим из зон давления в щитах.

Контактные кольца «уменьшенного» диаметра установлены на валу за подшипником турбогенератора. Для охлаждения щеток и контактных колец имеется вентилятор, установленный между контактными кольцами.

Щеточно-контактный аппарат защищен открывающимся кожухом.

Роторные бандажи выполнены из немагнитной стали и имеют горячую посадку на бочке ротора. От осевых смещений бандажные кольца удерживаются гребенчатыми шпонками.

Лобовые части обмотки ротора изолированы от бандажных и центрирующих колец стеклотекстолитом.

Контроль теплового состояния обмотки и сердечника статора, а также охлаждающих сред производится термопреобразователями сопротивления.

Контроль теплового состояния обмотки ротора осуществляется по величине среднего сопротивления обмотки.

5.4 Наибольшие допустимые температуры отдельных узлов и охлаждающего газа турбогенераторов единой серии ТВФ при номинальных давлении и температуре охлаждающих сред приведены в табл. 5.2.

Таблица 5.2

|

Наибольшая температура, °С, измеренная |

|||

|

по сопротивлению обмотки |

термометрами сопротивления |

ртутными термометрами |

|

|

Обмотка статора |

- |

120 |

- |

|

Обмотка ротора |

115 |

- |

- |

|

Сердечник статора |

- |

120 |

- |

|

Горячий газ в турбогенераторе |

- |

75 |

75 |

|

Холодный газ после газоохладителя |

- |

Не более 40* Не более 55** |

- |

|

Примечания: * Номинальная температура холодного газа. ** Предельно-допустимая температура холодного газа. |

|||

5.5 Конструктивные характеристики, рабочие параметры и назначение турбогенераторов должны соответствовать ГОСТ 533.

6 Общие технические требования

6.1 Требования к метрологическому обеспечению ремонта, маркировке составных частей, крепежным и уплотнительным деталям, контактным соединениям, материалам и запасным частям, применяемым при ремонте, определяются в соответствии с требованиями раздела 6 СТО 70238424.29.160.20.001-2009.

Перечень рекомендуемых средств измерения приведен в приложении А. Допускается замена контрольного инструмента на инструмент класса точности не ниже класса точности инструмента, указанного в приложении А.

7 Требования к составным частям

Требования к составным частям, установленные в настоящем Стандарте, должны применяться совместно с соответствующими требованиями к составным частям СТО 70238424.29.160.20.001-2009 и СО 34.45-51.300-97 [1].

7.1 Составные части статора

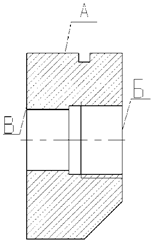

Дефектацию и ремонт составных частей статора 1, щита наружного 2 и обтекателя 3 (см. рисунок 5.1) необходимо проводить в соответствии с картами 1 - 3.

Статор поз. 1 рисунка 5.1

Количество на генератор, шт. - 1

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Трещины в сварке и элементах подвески |

ВК |

Лупа ЛП4-10× |

Сварка |

Трещины в сварке не допустимы |

|

Б |

Нарушение целостности (трещины, изломы) стяжных ребер, самоотвинчивание гаек нажимного кольца |

ВК |

Лупа ЛП4-10× |

Сварка |

Оценка качества ремонтной сварки должна соответствовать конструкторской документации Наличие трещин в призмах, самоотвинчивание гаек не допускается |

|

В |

Тангенциальное и аксиальное смещение нажимных пальцев |

ВК |

- |

Закрепление в первоначальном положении |

Смещение нажимных пальцев не допускается |

|

Г |

Разрушение, оплавления сегментов активной стали |

ВК, ИК, КИ |

Лупа ЛП4-10× Термометры шкала 0 - 100 °С Амперметр Ваттметр Частотомер |

1. Удаление поврежденного участка 2. Зачистка и травление кислотой 3. Установка клиньев-заполнителей |

1. Поврежденный участок должен быть полностью удален. 2. После зачистки и травления лаковая пленка между сегментами должна просматриваться сплошными линиями. 3. Активную сталь статора испытать в соответствии с нормами [1]. 4. Обмотку статора испытать в соответствии с нормами [1] |

|

Г |

Следы местных перегревов, контактной коррозии активной стали |

ВК, ИК, КИ |

Термометры шкала 0 - 100 °C Амперметр Вольтметр Ваттметр Частотомер |

1. Зачистка. 2. Травление кислотой. 3. Восстановление активной стали |

1. После зачистки и травления лаковая пленка между сегментами сердечника должна просматриваться сплошными линиями. 2. Активную сталь статора испытать в соответствии с нормами [1] |

|

Г |

Нарушения защитного покрытия активной стали расточки статора |

ВК |

- |

1. Очистка 2. Покрытие двумя слоями лака ЛЭ-7М |

Поверхность защитного покрытия активной стали должна быть без отслаивания, ровной и без подтеков лака |

|

Д |

Ослабление плотности прессовки активной стали |

ВК, ИК, КИ |

Щупы. Набор № 2 Термометры шкала 0 - 100 °C Амперметр Вольтметр Ваттметр Динамометрический ключ |

1. Установка клиньев-заполнителей 2. Подтяжка гаек нажимного кольца 3. Восстановление плотности прессовки |

1. Щуп от усилия руки не должен входить между сегментами активной стали на глубину более 1 мм на участке не ближе 100 мм от нажимного кольца. 2. Гайки нажимного кольца должны быть затянуты и закреплены от самоотвинчивания. 3. Активную сталь статора и обмотку статора испытать в соответствии с нормами [1] |

|

Е |

Ослабление крепления деталей расклиновки лобовой части обмотки статора |

ВК, КИ |

- |

1. Подтягивание крепежных деталей. 2. Установка дистанционных распорок с прокладками на клее. 3. Бандажировка стержней лобовой части обмотки статора. 4. Заполнение зазоров между деталями крепления и обмоткой статора препрегом |

1. Деформация, повреждение покровной ленты на стержнях и шинах после подтягивания не допускается. 2. Обмотку статора испытать в соответствии с нормами [1] |

|

Е |

Ослабление, обрыв шнуровых бандажей |

ВК, ИК, КИ |

- |

Замена бандажей |

Обмотку статора испытать в соответствии с нормами [1] |

|

Е |

Истирание изоляции лобовых частей обмотки статора |

ВК, ИК, КИ |

- |

1. Восстановление изоляции 2. Закрепление лобовых частей обмотки статора |

Обмотку статора испытать в соответствии с нормами [1] |

|

Е |

Нарушение электрической прочности концевых выводов обмотки статора |

ИК |

Мегаомметр на 2500 В |

Замена концевого вывода или его составной части |

Концевые выводы испытать в соответствии с нормами [1] |

|

Е |

Нарушение электрической прочности стержня обмотки статора |

ИК |

Мегаомметр на 2500 В |

Замена стержня обмотки статора. |

Стержень статора испытать в соответствии с нормами [1] |

|

Е |

Снижение сопротивления изоляции сосредоточенное свечение желтого и красного цвета, тление. Видимая корона при нормальном напряжении в корпусной изоляции |

КИ, ВК |

Мегаомметр 2500 В |

Сушка и ремонт корпусной изоляции полупроводящего покрытия |

Не допускается снижение сопротивления. Контрольные испытания в соответствии с [1] |

|

Нарушение защитного покрытия обмотки статора, соединительных и выводных шин |

ВК, ИК, КИ |

Термометр шкала 0 - 100 °C Амперметр Вольтметр Ваттметр Частотомер |

1. Очистка 2. Покрытие двумя слоями эмали ГФ92ХС |

1. Поверхность защитного покрытия обмотки статора, соединительных и выводных шин должна быть ровной, без отслаиваний и подтеков. 2. Обмотку статора испытать в соответствии с нормами [1] |

|

|

Обрыв термопреобразователей с соединительными проводами |

КИ |

Мегаомметр на 1000 В |

1. Пайка припоем ПОС-40 2. Замена проводки теплоконтроля |

Сопротивление изоляции должно быть не менее 1,0 МОм |

|

|

Пониженное сопротивление изоляции термопреобразователей с соединительными проводами |

КИ |

Мегаомметр на 500 В |

Замена термопреобразователя и (или) провода термопреобразователя |

Сопротивление изоляции должно быть не менее 1,0 МОм |

|

|

И |

Ослабление плотности крепления обмотки статора по высоте паза |

ВК |

ТО, по изменению звука при простукивании молотком массой от 0,2 до 0,4 кг, по смещению «от руки» |

Переклиновка с установкой под клин дополнительных прокладок |

1. Допускается не более 10 % ослабленных клиньев в средней части статора 2. Допускается разновысотность клиньев в одном пазу, но не более 1,5 мм |

|

И |

Ослабление плотности крепления обмотки статора по ширине паза |

ВК, ИК |

Набор уплотнительных ножей |

Переклиновка паза с установкой между стенкой паза и стороной стержня, набегающей по направлению вращения ротора, дополнительной прокладки |

Зазор между стенкой паза и стержнем должен быть не более 0,3 мм |

|

Повреждения в зоне расточки статора: попадание масла, посторонних предметов механические повреждения, перегрев поверхности. Ослабление крепления вентиляционных распорок. Занос продуктов коррозии. Ослабление прессовки. Выкрашивание сегментов, в т.ч. трещины отдельных сегментов |

ВК, ИК |

Испытание методом кольцевого намагничивания и вихревыми токами |

Восстановление работоспособности активной стали в зависимости от характера повреждений |

Не допускается |

|

|

- |

Фреттинг-коррозия внешняя поверхность активной стали статора |

ВК |

- |

Устранить причины возникновения коррозии (вибрация, ослабления крепления и др.) |

Не допускается фреттинг-коррозия |

|

- |

Увеличение сопротивления постоянному току фазы обмотки статора |

ИК |

Метод амперметра-вольтметра |

Устранить участки с плохим контактом, нарушенной пайкой |

Не допускается увеличение сопротивления |

|

Е |

Истирание полупроводящего покрытия. Истирание корпусной изоляции. Посторонние предметы. Механические повреждения. Пазовые разряды |

ВК |

Технический осмотр по наличию пыли серого цвета, технический осмотр по наличию пыли желтого цвета, лупа, контроль по специальной программе |

- |

Не допускаются истирание полупроводящего покрытия |

Щит наружный, поз. 2 рисунка 5.1

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б В, Г, Д, Е |

Риски, забоины |

ВК |

Щуп набор № 2 Образцы шероховатости поверхности (рабочие) |

1. Опиловка 2. Зачистка 3. Шабрение |

Шероховатость поверхностей: А, Б, В, Д - Rа ≤ 12,5 мкм Г - Ra ≤ 6,3 мкм Е - Ra ≤ 3,2 мкм |

|

А, Б |

Отклонение от плоскостности |

ИК |

Щуп |

Дообработка |

Неплоскостность (излом) А - не более 0,1 мм. Б - не более 0,2 мм |

|

Снижение сопротивления изоляции между наружным щитом и полущитами вентилятора |

ИК |

Мегомметр на 1000 В |

Замена изоляционных деталей |

Сопротивление изоляции должно быть не менее 0,5 МОм |

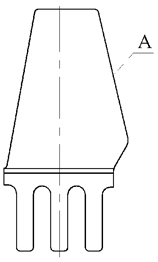

Обтекатель вентилятора поз. 3, рисунок 5.1

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Риски, забоины |

ВК |

Образцы шероховатости поверхности (рабочие) |

1. Опиловка 2. Зачистка 3. Шабрение |

Шероховатость - Rz ≤ 32 мкм |

|

Б |

Расслоения, трещины, подгары |

ВК ИК |

Образцы шероховатости поверхности (рабочие) Плита I-0-1000×630 Линейка ЛД-0-500 Щуп набор № 2 |

1. Опиловка 2. Шабрение |

1 .Шероховатость - Rz < 80 мкм. 2. Допуск плоскостности - 0,1 мм |

|

В |

Ослабление крепления обтекателей к щиту |

ВК |

- |

См. п. 7.2.8 |

Ослабление крепления не допускается |

7.2 Требования к отремонтированному статору

7.2.1 На поверхности статора (обмотке, сердечнике и корпусе) не должно быть загрязнений.

7.2.2 Защитное покрытие поверхности расточки активной стали электроизоляционной эмалью должно быть равномерным, без отслоений.

7.2.3 Статорная обмотка, соединительные и выводные шины должны быть покрыты электроизоляционной маслостойкой эмалью.

7.2.4 Увлажнение обмотки статора не допускается. Необходимость сушки устанавливается по руководящему документу, определяющему объемы и нормы испытаний электрооборудования [1].

7.2.5 Соединительные шпильки изоляционных накладок крепления лобовых частей статорной обмотки не должны касаться изоляции обмотки.

7.2.6 Не допускается более 10 % ослабленных средних клиньев, но не более трех подряд в одном пазу.

Концевые клинья и два к ним прилегающие с каждой стороны паза должны быть установлены плотно и иметь дополнительное крепление согласно требованиям конструкторской документации.

Пазы должны быть переуплотнены (переклинены), если количество ослабленных клиньев в них превышает допустимое.

7.2.7 Допустимый зазор в стыках клиньев - не более 3,0 мм, не чаще, чем через 10 клиньев. Допускается разновысотность клиньев в одном пазу не более 1,5 мм.

7.2.9 Пазы должны быть уплотнены прокладками из полупроводящего стеклотекстолита со стороны стенки паза, набегающей по направлению вращения ротора, если зазор между стенкой паза и стержнем для термореактивной изоляции 0,3 мм и более, для компаундированной изоляции 0,5 мм и более. Нижние стержни уплотняются при возможности доступа к ним. Длина неуплотненных частей стержня не должна превышать 50 мм при суммарной длине всех участков в пазу с увеличенным зазором не более 25 % длины активной стали.

7.3 Составные части ротора

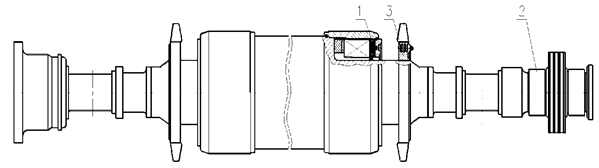

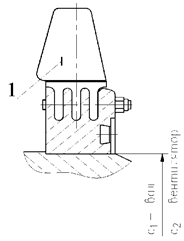

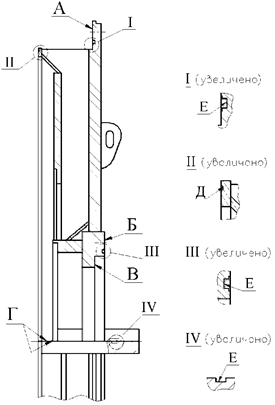

Дефектацию и ремонт составных частей бандажного узла 1, контактных колец 2, вентилятора 3 (см. рисунок 7.1) необходимо проводить в соответствии с картами 4 - 11.

Нормы натягов бандажного узла и контактных колец приведены в таблицах 7.1 и 7.2

1 - бандажный узел; 2 - контактные кольца с токоподводом; 3 - вентилятор.

Рисунок 7.1 - Ротор турбогенератора единой серии ТВФ.

Ротор поз. 4, рисунок 5.1

Количество на изделие, шт. - 1

|

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

|

А |

Износ, риски, забоины. |

ВК ИК |

Лупа ЛП-4-10×. Индикатор ИЧ 0,5 кл. 01. Микрометр. Образцы шероховатости поверхности (рабочие). |

1. Проточка 2. Шлифовка. |

1. Шероховатость поверхности - Ra ≤ 0,63 мкм. 2. Допуск цилиндричности - 0,03 мм. 3. Допуск круглости - 0,03 мм. Допускаются риски глубиной до 0,5 мм на дуге до 45°. Повреждение опорных шеек (риски, забоины, надиры) допускаются не более 10 % поверхности шейки. Допустимое уменьшение диаметра шейки после обработки устанавливается ремонтной документацией. |

|

Б |

Износ, риски, забоины. |

ВК, ИК |

Лупа ЛП-4-10×. Многооборотный индикатор (2 шт.) с ценой деления 0,002 мм. Поверочная линейка и пластинчатый щуп № 1, класс 2. Образцы шероховатости поверхности (рабочие). |

1. Проточка 2. Шлифовка |

1. Шероховатость поверхности - Ra ≤ 0,63 мкм. 2. Допуск радиального биения - 0,03 мм 3. Допуск цилиндричности - 0,03 мм 4. Допуск круглости -0,03 мм. |

|

В |

Износ, риски, забоины. Отклонение шероховатости поверхности. Отклонение формы. |

ВК, ИК |

Лупа ЛП-4-10× Индикатор ИЧ 0,5 кл. 01. Микрометр МК 500-1. Образцы шероховатости поверхности (рабочие). |

1. Проточка. 2. Шлифовка. |

1. Проточить на глубину не более 1,0 мм 2. Шероховатость поверхности - Rа ≤ 2,5 мкм. 3. Допуск радиального биения - 0,05 мм. |

|

- |

Перегрев поверхности зубцов бочки ротора. Электроэрозия поверхности контакта зубцовой зоны с крайними клиньями после расклиновки. |

ВК |

Лупа. |

Местная выборка металла зубцов с трещинами. |

Не допускается перегрев поверхности зубцов. |

|

- |

Перегрев поверхности. Отклонение шероховатости. Фреттинг-коррозия. Трещины на посадочной поверхности под бандажное кольцо. Трещины и сколы зубцов. |

ВК, ИК |

Лупа. |

Местная выборка металла, проточка поверхности и сколы поврежденных участков зубцов. |

Трещины на посадочной поверхности не допускаются. |

|

- |

Перегрев поверхности и механические повреждения пазовых клиньев. Неплотное прилегание к сопрягаемой поверхности паза концевых клиньев. |

ВК |

Лупа, простукивание молотком. |

Устранение местных повреждений, частичная переклиновка. |

Механические повреждения пазовых клиньев не допускаются. Допускаются отдельные повреждения глубиной не более 0,5 мм. |

|

- |

Нарушение корпусной изоляции обмотки ротора. |

ИК КИ |

Мегаомметр на 1000 В М4 100/4 кл. 1,0. |

Замена корпусной изоляции. Сушка изоляции. Очистка от загрязнений. |

Сопротивление изоляции не менее 2 кОм при температуре 75 °С. Испытательное напряжение 1,0 кВ. |

|

Нарушение витковой изоляции обмотки ротора. |

ИК КИ |

Мегаомметр на 500 В М4 100/3 кл. 1,0 Миллиамперметр, амперметр, вольтметр Э316 кл. 1,0. |

Замена витковой изоляции. |

Измерение сопротивления обмотки ротора переменному току, п. 3.7 норм [1]. |

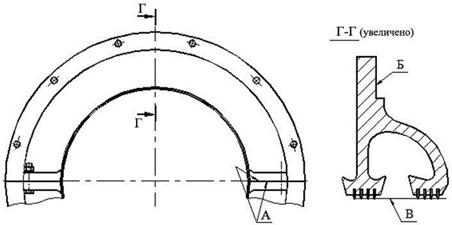

7.4 Составные части бандажного узла ротора

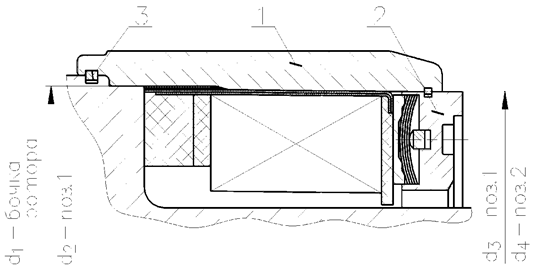

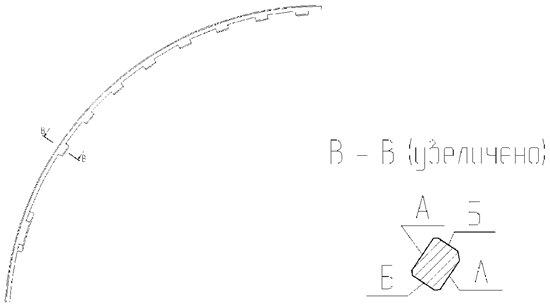

Дефектацию и ремонт составных частей кольца бандажного 1, кольца центрирующего 2 и кольца пружинного (шпонки гребенчатой) 3 (см. рисунок 7.2 и 7.3) необходимо проводить в соответствии с картами 5 - 9.

Нормы натягов в деталях бандажного узла турбогенераторов единой серии ТВФ приведены в таблице 7.1 и 7.2.

Бандажный узел роторов ТВФ-63-2Е и ТВФ-110-2Е

1 - кольцо бандажное; 2 - кольцо центрирующее; 3 - кольцо пружинное.

Рисунок 7.2 - Бандажный узел ротора турбогенераторов единой серии ТВФ (вариант АО «Электросилы»).

Таблица 7.1 - Натяги в деталях бандажного узла турбогенераторов единой серии ТВФ

в миллиметрах

|

Бандажное кольцо - бочка ротора |

Бандажное кольцо - упорное кольцо |

|||||

|

d1 |

d2 |

Натяг |

d3 |

d4 |

Натяг |

|

|

ТВФ-63-2Е |

821,5-0,056 |

820+0,09 |

1,354 - 1,5 |

804+0,09 |

805,5-0,056 |

1,354 - 1,5 |

|

ТВФ-110-2Е |

964,1-0,056 |

962+0,09 |

1,954 - 2,1 |

943+0,09 |

944,9-0,056 |

1,754 - 1,9 |

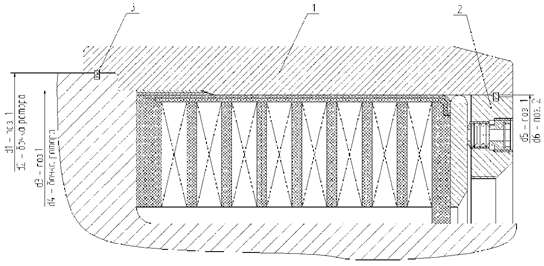

Бандажный узел роторов ТВФ-63-2Е и ТВФ-110-2Е

1 - кольцо бандажное; 2 - кольцо центрирующее; 3 - шпонка гребенчатая.

Рисунок 7.3 - Бандажный узел ротора турбогенераторов единой серии ТВФ (Вариант ОАО «Элсиб»)

Таблица 7.2 - Натяги в деталях бандажного узла турбогенераторов единой серии ТВФ

в миллиметрах

|

Бандажное кольцо-бочка ротора |

||||||

|

d1 |

d2 |

Натяг |

d3 |

d4 |

Натяг |

|

|

ТВФ-63-2Е |

857+0,09 |

858,3-0,056 |

1,154-1,3 |

820+0,09 |

821,5-0,056 |

1,354-1,5 |

|

ТВФ-110- -2ЕУЗ -2ЕТ3 |

997,1+0,09 |

999-0,056 |

1,754-1,9 |

962+0,09 |

964,1-0,056 |

1,954-2,1 |

|

ТВФ-110- -2ЕПУЗ |

996,8+0,09 |

999-0,056 |

2,054-2,2 |

961,9+0,09 |

964,1-0,056 |

2,054-2,2 |

Кольцо бандажное поз. 1 рисунков 7.2 и 7.3

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б В Г |

Фреттинг-коррозия, изоляционное растрескивание, трещины, подгары. |

ВК, ИК, |

Нутромер НМ 150-1250 Индикатор ИЧ 0,5 кл. 01 |

Устранение дефектов по СО 153-34.45.513-07 [2] |

1. Ослабление натягов недопустимо. 2. Допуск цилиндричности поверхностей А и Б не более 0,03 мм. 3. Допуск круглости поверхностей А и Б не более 0,2 мм. 4. Радиальное биение поверхности Г относительно общей оси поверхностей А, Б, В не более 0,1 мм. 5. Шероховатость поверхностей А, Б, В - Ra ≤ 2,5 мкм, поверхности Г - Ra ≤ 3 3,2 мкм |

|

УЗД |

УД2-12, УД4-Т |

||||

|

ЦД |

Лупа. |

||||

|

Вмятины |

ВК, ИК |

Штангенциркуль ШЦ-III-1000-0,1. Образцы шероховатости поверхности (рабочие) |

1. Проточка 2. Шлифовка 3. Выборка местная |

1. Местная выборка в соответствии с СО 153-34.45.513-07 [2]. 2. Шероховатость поверхности не более Rz ≤ 20 мкм |

|

|

Сколы, риски, царапины, забоины |

ВК |

Лупа ЛП-4-10× Штангенциркуль ШЦ-III-250-0,1 |

1. Местная выборка 2. Проточка |

1. Глубина местной выборки и глубина проточки по СО 153-34.45.513-07 [2] |

Кольцо центрирующее поз. 2 рисунка 7.2

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Контактная коррозия |

ВК, ИК ЦД. |

Микрометр МРИ1000-0,01 Лупа |

1. Проточка. 2. Шлифовка. 3 Местная выборка |

1. Допустимая шероховатость Ra ≤ 2,5 мкм. 2. Допуск круглости - 0,03 мм 3. Допуск цилиндричности - 0,03 мм |

|

А, |

Трещины, подплавления, цвета побежалости |

ВК ЦД |

Образцы шероховатости поверхности (рабочие) Лупа |

1. Зачистка. 2. Выборка. 3. Замена |

1. Допустимая шероховатость Rz ≤ 40 мкм. 2. Допуск торцового биения относительно оси вращения - 0,1 мм |

Кольцо центрирующее поз. 2 рисунка 7.3

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Контактная коррозия |

ВК, ИК ЦД |

Микрометр МРИ 1000-0,01 Лупа |

1. Проточка. 2. Шлифовка. 3. Местная выборка |

1. Допустимая шероховатость Ra ≤ 2,5 мкм. 2. Допуск круглости - 0,03 мм. 3. Допуск цилиндричности - 0,03 мм |

|

А Б В |

Трещины, подплавления, цвета побежалости |

ВК ЦД |

Образцы шероховатости поверхности (рабочие) Лупа |

1. Зачистка. 2. Выборка. 3. Замена. |

1. Допустимая шероховатость Rz ≤ 40 мкм. 2. Допуск торцового биения относительно оси вращения - 0,1 мм |

Кольцо пружинное поз. 3 рисунка 7.2

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б |

Забоины, заусенцы |

ВК, ИК, |

Образцы шероховатости поверхности (рабочие) |

Опиловка |

Допустимая шероховатость - Rz ≤ 20 км |

|

А |

Отклонение от плоскостности |

ВК ИК |

Измерение. Плита 1-0-1000×1000, щупы набор № 4 |

Рихтовка |

Допуск плоскостности - 1 мм |

Шпонка гребенчатая поз. 3 рисунка 7.3

Количество на изделие, шт. - 8

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б |

Забоины, заусенцы |

ВК, ИК, |

Образцы шероховатости поверхности (рабочие) |

Опиловка |

Допустимая шероховатость Поверхности А - Rz ≤ 40 мкм Поверхности Б - Ra ≤ 2,5 мкм |

|

А |

Отклонение от параллельности |

ВК ИК |

Измерение. Плита 1-0-1000×1000, щупы набор № 4 |

Рихтовка |

Допуск параллельности - 0,04 мм на длине 100 мм |

7.5 Требования к бандажному узлу ротора

7.5.1 При выполнения капитального ремонта ротора должны выполняться все требования, предъявляемые к бандажному узлу ротора, в соответствии с СО 153-34.45.513-07 [2] (разделы 1 - 2).

7.5.2 Обеспечить натяги, указанные в таблице 7.1 и 7.2

7.5.3 Допуск радиального биения наружной поверхности бандажного кольца (на стороне упорного кольца) относительно оси вращения вала ротора - 0,5 мм.

7.5.4 Поверхности бандажных колец (кроме посадочных) покрыть эмалью КО-983 или другим антикоррозионным покрытием с аналогичными свойствами.

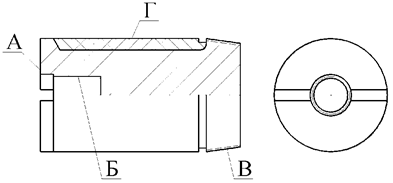

7.6 Составные части узла контактных колец.

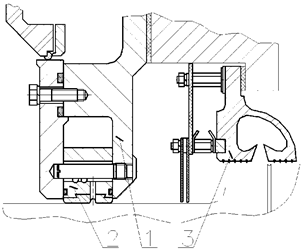

Дефектацию и ремонт составных частей узла: контактного кольца 1, токоведущих болтов 2, 3 и контактного винта 4 (см. рисунок 7.4) необходимо проводить в соответствии с картами 10 - 12.

Размеры и натяги узла контактных колец, а также моменты затяжки токоведущих болтов различных диаметров приведены в таблицах 7.3 - 7.4.

Контактные кольца и токоподвод роторов ТВФ-63-2Е и ТВФ-110-2Е

1 - контактное кольцо; 2, 3 - токоведущий болт; 4 - контактный винт.

Рисунок 7.4 - Контактные кольца с токопроводом, поз. 2 рисунка 7.1

Таблица 7.3 - Размеры и натяги узла контактных колец

|

Посадка контактных колец на вал |

Наружный диаметр контактного кольца |

Минимально допустимый диаметр контактных колец |

|||

|

Д1 |

Д2 |

Натяг |

Д3 |

Д3 |

|

|

ТВФ-63-2Е |

190,60-0,1 |

186,60-0,1 |

0,454 - 0,6 |

320 |

308 |

|

190+0,046 |

186+0,046 |

||||

|

ТВФ-110-2Е |

190,60-0,1 |

186,60-0,1 |

0,454 - 0,6 |

320 |

308 |

|

190+0,046 |

186+0,046 |

||||

Кольцо контактное поз. 1 рисунка 7.4

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

Радиальное биение и перепад высот выходят за пределы допустимых норм, (измеряется не менее чем в трех точках по ширине кольца) |

ВК, ИК |

Измерение. Индикатор часового типа ИЧ 0,5 кл.0 |

1. Проточка. 2. Шлифовка 3. Замена. |

Радиальное биение и перепад высот должны быть в пределах допусков, указанных в чертежах завода-изготовителя |

|

|

А |

Износ (измеряется в четырех точках по окружности через 90° и не менее чем на трех дорожках) |

ВК, ИК |

Измерение. Индикатор часового типа ИЧ 0,5 кл.0. Набор щупов № 2 |

1. Проточка. 2. Шлифовка. 3. Замена. |

1. Допустимый диаметр не менее 308 мм 2. Шероховатость - Rz ≤ 1,25 мкм |

|

Уменьшение глубины спиральной канавки |

ИК ВК |

Штангенциркуль ЩЦ-1-125-0,1 Образцы шероховатости поверхности (рабочие) |

Нарезка |

1. Допустимая глубина не менее 3 мм. 2. Шероховатость - Rz ≤ 20 мкм |

|

|

Следы эрозии, подгары, матовая поверхность |

ВК |

1. Проточка. 2. Шлифовка |

Болт токоведущий поз. 2 и 3 рисунка 7.4

Количество на изделие - по 2 шт.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Нарушение серебряного покрытия контактных поверхностей |

ВК, ИК |

Лупа |

Серебрение контактных поверхностей покрытия - 9 мкм |

Допустимое нарушение серебряного покрытия не более 10 % площади контактной поверхности |

|

Б, В |

Нарушение резьбовой поверхности более одного витка Забоины, задиры, подломы, выкрашивания и срывы резьбы, коррозионные изъявления рабочей части резьбы на длине более одного витка |

ВК, ИК |

Лупа |

Замена болта токоведущего |

Не допускаются |

|

А |

Выступы от деформации смятия шлица опорной контактной поверхности болта |

ВК |

Напильник |

Запиловка заподлицо с контактной поверхностью или замена |

Допускаются неровности поверхности не более 0,05 мм (допуск плоскостности) |

|

Г |

Деформация по длине болта токоведущего |

ВК ИК |

- |

Замена болта токоведущего |

Деформация по длине болта не допускается |

|

Г |

Дефекты изоляционного покрытия болта токоведущего |

ВК |

Лупа |

Замена изоляционного покрытия |

Дефекты изоляционного покрытия болта не допускаются |

Винт контактный поз. 3 рисунка 7.4

Количество на изделие, шт. - 4

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Зазор при сопряжении с верхней изолирующей коробкой |

ВК |

Микрометр, штангенциркуль |

Обработка установка дополнительных изоляционных деталей |

Зазор при сопряжении с верхней изолирующей коробкой не допускается |

|

А |

Нарушение серебряного покрытия контактной поверхности |

ВК, ИК |

Лупа |

Серебрение контактных поверхностей Толщина покрытия - 9 мкм |

Допустимое нарушение серебряного покрытия не более 10 % площади контактной поверхности |

|

- |

Выступы от деформации смятия шлица опорной поверхности головки |

ВК, ИК |

Штангенциркуль ШЦ-1-125-0,1 |

Запиловка заподлицо с поверхностью головки |

Не допускается смятие шлицев более 1 мм по ширине |

|

Б |

Трещины, сколы в резьбовой части винта контактного |

ВК, ИК |

Лупа |

Замена винта контактного |

Трещины, сколы в резьбовой части винта не допускаются |

|

А, Б |

Деформация головки контактного винта относительно резьбовой части Отклонение от перпендикулярности |

ВК ИК |

Набор щупов № 2 Поверочный угольник УПП-1-60 |

Замена |

Деформация головки контактного винта не допускается. Допуск неперпендикулярности - не более 0,5 мм |

|

- |

Электроэрозия Механические повреждения Износ, отслоение серебряного покрытия |

ВК |

- |

- |

Указанные дефекты не допускаются |

|

R |

Сколы и трещины на радиусе перехода |

ВК |

Лупа |

Замена винта |

Указанные дефекты не допускаются |

|

- |

Утонение резьбовой части. Увеличение шага резьбы |

ИК |

Штангенциркуль ЩЦ-I-125-0,1 |

Замена винта |

Указанные дефекты не допускаются |

7.7 Требования к отремонтированным контактным кольцам

7.7.1 Радиальный зазор между винтом и изолирующей коробкой недопустим. Зазор устранить изоляционными прокладками, обеспечив натяг 0,2 мм.

7.7.2 Допуск радиального биения рабочей поверхности контактных колец относительно оси - 0,03 мм

7.7.3 Токоведущий болт затянуть моментом, указанным в табл. 7.4.

Винт контактный с метрической резьбой М20 затянуть с моментом 55 Н ∙ м (550 кг/см), но не более момента затяжки токоведущих болтов.

Таблица 7.4 - Моменты затяжки токоведущих болтов различных диаметров

|

Средний диаметр, мм |

Шаг, мм |

Рабочая длина, мм |

Моменты затяжки, Н ∙ м (кгс ∙ см) |

|

|

3/4 |

25 |

1,814 |

14 - 17 |

20 - 25 (200 - 250) |

|

1 |

32 |

2,209 |

15 - 18 |

28 - 35 (280 - 350) |

|

1 1/4 |

40 |

2,209 |

16 - 20 |

50 - 60 (500 - 600) |

|

1 1/2 |

46 |

2,209 |

18 - 23 |

70 - 85 (700 - 850) |

|

2 |

58 |

2,209 |

20 - 30 |

130 - 160 (1300 - 1600) |

7.8 Составные части вентилятора

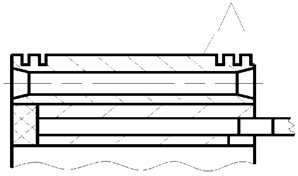

Дефектацию и ремонт составных частей лопатка вентилятора (см. рисунок 7.5) необходимо проводить в соответствии с картой 13.

Величины натягов при посадке вентилятора приведены в таблице 7.5.

1 - лопатка вентилятора

Рисунок 7.5 - Вентилятор, поз. 3 рисунка 7.1

Таблица 7.5 - Величины натягов при посадке вентилятора

в миллиметрах

|

Обозначение |

Натяг |

|

|

ТВФ-63-2Е |

Δ = d1 - d2 |

0,997 - 1,1 |

|

ТВФ-110-2Е |

Δ = d1 - d2 |

1,286 - 1,4 |

Лопатка вентилятора поз. 1 рисунка 7.5

Количество на изделие, шт. - 2 комплекта.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

«Следы» модельного литья, поры, раковины, трещины, эрозионный износ, забоины и сколы. |

ВК ЦД |

Лупа. |

Способ ремонта см. п. 7.9.5 |

Т.Т. см. п. 7.9.4 |

7.9 Требования к отремонтированному вентилятору

7.9.1 Лопатки и шпильки конические устанавливать, строго соблюдая маркировку

7.9.2 Гайки корончатые не должны иметь трещин, должны быть затянуты до упора и застопорены шплинтами.

7.9.3 Натяг ступицы вентилятора на вал ротора в соответствии с таблицей 7.5.

7.9.4 На лопатках не допускаются следующие дефекты:

- «следы» от моделей или местные незаполнения контура более 2 мм и единичные наплывы металла высотой более 2 мм на необрабатываемых частях лопаток;

- одиночные поры и раковины диаметром и глубиной более 2 мм и сосредоточенные поры и раковины диаметром и глубиной более 1 мм на необрабатываемых частях лопаток;

- трещины и неслитины, распространяющиеся в глубь металла, в основном в местах перехода пера в основание лопатки;

- следы эрозионного износа игольчатой формы на набегающей кромке пера от воздействия паров и капель влаги и масла;

- механические забоины и сколы по кромке пера, превышающие 3 мм в глубину тела пера, а также деформации перьев лопаток, нанесенные посторонним предметом.

7.9.5 С помощью шлифовального круга удаляются дефекты, указанные в 7.9.4 настоящего Стандарта.

Выборки металла должны иметь плавный переход к основной поверхности, радиус перехода должен быть не менее 8 мм.

Наибольшая допустимая глубина выборок металла на рабочей поверхности лопаток (включая и место перехода пера в основание) в направлении, нормальном к поверхности, не должна превышать 6 мм. При этом местное утончение пера лопатки не должно превышать половины его толщины, указанной на чертеже, а общая площадь выбранного металла в любом сечений лопатки, параллельном ее основанию, не должна быть более 5 и 3 см соответственно для лопаток турбогенераторов АО «ЭЛСИБ» и АО «Электросила».

Глубина выборок металла в основании лопатки и в местах перехода набегающей и сбегающей кромок пера в основание не должна превышать 8 мм.

Поверхности выбранных участков обрабатываются с чистотой поверхности 5-го класса (Rz - 20 мкм), после чего проводится цветная дефектоскопия.

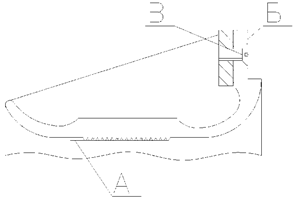

7.10 Составные части уплотнения вала турбогенератора

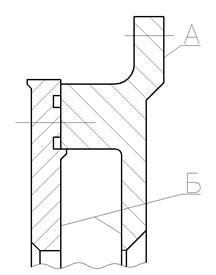

Дефектацию и ремонт составных частей корпуса уплотнения 1, вкладыша уплотнения 2, маслоуловителя 3 (см. рисунок 7.6) необходимо проводить в соответствии с картами 14 - 16.

1 - корпус уплотнения; 2 - вкладыш уплотнения; 3 - маслоуловитель

Рисунок 7.6 - Уплотнение вала турбогенераторов единой серии ТВФ, поз. 5 рисунка 5.1

Корпус уплотнения поз. 1 рисунка 7.6

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, |

Риски, задиры |

ВК ИК |

По образцам шероховатости поверхностей |

Шабрение |

1. Шероховатость поверхностей: А, Б - Ra ≤ 1,25 мкм |

|

А, Б |

Неплоскостность (смещение половин корпуса в осевом направлении) |

ИК |

Щупы № 1, класс 2. Плита поверочная, класс 1 |

Дообработка посадочных под установочные болты, изготовление новых установочных болтов |

Неплоскостность (смещение половин корпуса) - 0,05 мм |

|

- |

Риски, забоины, отклонение от плоскостности (на горизонтальном разъеме) |

ВК ИК контроль на краску по поверочной плите |

Плита поверочная 1-0630×400 |

Шабрение |

1. Шероховатость - Ra ≤ 2,5 мкм. 2. Допустимое количество точек контакта при проверке на краску на поверочной плите - не менее 10 на площади 25×25 мм |

|

- |

Засорение маслоподводящих отверстий |

ВК |

- |

Чистка отверстий |

Засорение не допускается |

Вкладыш уплотнения поз. 2 рисунка 7.6

Количество на изделие, шт. – 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Забоины |

ВК |

- |

1. Опиловка 2. Зачистка 3. Шабрение |

Неперпендикулярность поверхн. А и Б относительно поверхн. Д 0,05 мм. Шероховатость поверхностей А и Б Ra ≤ 2,5 мкм |

|

В Г |

Забоины |

ВК |

- |

1. Опиловка 2. Зачистка 3. Шабрение |

Шероховатость поверхностей Rz ≤ 80 мкм |

|

Поверхность разъема |

Неплоскостность разъема |

ИК |

Пластинчатый щуп № 1, класс 2 |

Шабрение |

Шероховатость поверхности разъема Ra ≤ 1,0 мкм. Количество пятен в квадрате со стороной 25 мм не менее 16. Щуп толщиной 0,03 мм не должен входить в разъем на глубину более 3 мм |

|

А Б Д |

Смещение половин вкладыша относительно друг друга: - поверхностей А или Б - в осевом направлении; - поверхности Д - в радиальном направление |

ИК |

Пластинчатый щуп № 1, класс 2 |

Доработать отверстия под конические установочные болты |

Смещение не допускается |

|

Д |

Отставание баббита |

ВК Метод керосиновой пробы (появление масла на границе баббита и стали) |

- |

Отставание баббита более 10 % периметра. Перезаливка баббита |

Отставание баббита не более 10 % периметра |

|

Д |

Износ (Расход масла в сторону водорода на остановленном турбогенераторе более 3 л/мин) |

ИК |

Нутромер |

Перезаливка баббита |

Диаметр расточки баббитовой поверхности Д равен диаметру шейки вала плюс 0,1+0,03 мм. Шероховатость поверхности Rа ≤ 1,25 мкм. Расход масла в сторону водорода на остановленном турбогенераторе более 3 л/мин |

|

Д |

Трещины |

ВК |

- |

Перезаливка баббита |

Трещины не допустимы |

Маслоуловитель поз. 3 рис. 7.6

Количество на изделие, шт. - 2

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Риски, забоины, отклонение от плоскостности |

ВК ИК Контроль на краску по поверочной плите. |

Образцы шероховатости поверхности (рабочие) Плита поверочная 1-0-1000×630 |

Шабрение |

1. Шероховатость - Ra ≤ 2,5 мкм. 2. Допустимое количество точек контакта при проверке на краску по поверочной плите - не менее 10 на площади 25×25 мм. |

|

Б |

Риски, забоины |

ВК |

Образцы шероховатости поверхности (рабочие) |

Шабрение |

Шероховатость - Rz ≤ 20 мкм. |

|

В |

Износ |

ВК ИК |

Образцы шероховатости поверхности (рабочие) Нутрометр НМ 75-600. |

1. Оттяжка ножей, проточка 2. Замена. |

1. Шероховатость - Rz ≤ 40 мкм. |

7.11 Требования к отремонтированному уплотнению вала турбогенератора

Сопротивление изоляции корпуса уплотнения и маслоуловителя (сторона контактных колец), измеренное относительно наружного щита, при полностью собранных маслопроводах и при отсутствии контакта между вкладышем уплотнения и шейкой вала ротора должно быть не менее 1 МОм в соответствии с требованиями СО 34.45-51.300-97 [1].

7.12 Составные части подшипника опорного, щеточно-контактного аппарата и газоохладителей

Дефектацию и ремонт составных частей подшипника опорного 6, щеточно-контактного аппарата 7 и газоохладителей 8 турбогенератора единой серии ТВФ (см. рисунок 5.1) необходимо проводить в соответствии с картами 17 - 19.

Подшипник поз. 6 рисунка

Количество на изделие, шт. - 1

А - плоскость разъема

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Неплотное прилегание поверхностей разъема. |

ВК ИК, проверка прилегания «на краску». |

Линейка - 300 Щупы. Набор № 2. |

Шабровка. |

1. В свободном состоянии (фланцы разъема не затянуты) щуп толщиной 0,03 мм не должен входить в разъем на глубину более 3 мм. 2. После шабровки должно быть не менее десяти пятен касания на площади 25×25 мм. |

|

Б |

Трещины, задиры, посторонние включения. Газовые, раковины, единичные поры. Кольцевые царапины на рабочей поверхности баббита отслоение баббита. |

ВК, ИК |

Лупа ЛП-4-10× Нутромер НМ-500 Щупы. Набор № 2 Образцы шероховатости поверхности (рабочие) Профилометр мод. 296 Свинцовая скрутка. |

1. Перезаливка баббитовой поверхности 2. Наплавка 3. Проточка 4. Шлифовка 5. Шабровка |

1. Проточка баббитовой поверхности в соответствии с конструкторской документацией завода-изготовителя. 2. Шероховатость поверхности - Ra ≤ 1,0 мкм. |

|

А |

Риски, забоины. |

ВК, ИК |

Лупа ЛП-4-10× Образцы шероховатости поверхности (рабочие) Профилометр мод. 296. |

1. Запиловка. 2. Шабровка. |

Шероховатость поверхности - Ra ≤ 2,0 мкм. |

|

А |

Течи масла из подшипника, снижение сопротивления изоляции на месте установки. |

ВК, ИК |

Мегаомметр на 1000 В. |

Устранение причин течи масла и загрязнений. |

Не допускается течи масла из подшипника. |

|

А |

Отклонение от нормированного взаиморасположения поверхностей деталей. |

ИК |

Линейка-300, штангенциркуль, набор щупов. |

- |

Отклонения не допускаются. |

|

- |

Грязь, посторонние предметы, трещины на внутренней поверхности корпуса подшипника. |

ВК |

Метод капиллярной дефектоскопии. |

Устранение загрязнений. |

Не допускаются наличие грязи и посторонних предметов. |

|

- |

Забоины, царапины и выступы на поверхности опирания вкладыша. |

ВК |

- |

Шабровка. |

Не допускаются выступы и забоины. |

|

- |

Неудовлетворительное прилегание нижней части вкладыша поверхности прилегания к стояку. |

ВК |

- |

Шабрение сопрягаемых поверхностей. |

Не менее 10 пятен на квадрате 25×25 мм; в нижней части по всей ширине сферы на дуге, равной ширине сферы. Шабрение сопрягаемых поверхностей. |

|

- |

Большой (недостаточный) зазор «маслоуловитель - вал ротора». |

ИК |

Набор щупов № 2. |

Шабрение, замена ножей маслоуловителя. |

По карте технического контроля. Шабрение, замена ножей маслоуловителя. |

|

- |

Ослабление крепления ножей маслоуловителей. |

ВК |

- |

Чеканка. Оттяжка ножей, проточка. Замена повреждённых деталей. |

Не допускается ослабление крепления. |

|

- |

Структуирование, механические повреждения уплотняющих прокладок шнуров. |

ВК |

- |

Замена повреждённых деталей. |

Не допускаются механические повреждения уплотняющих прокладок. |

|

- |

Механические повреждения, расслоение изоляционных деталей. |

ВК |

- |

Замена повреждённых деталей. |

Не допускаются повреждения изоляционных деталей. |

7.13 Требования к отремонтированному подшипнику

7.13.1 Технические требования на зазоры, натяги и смещения между сопрягаемыми поверхностями составных частей подшипника и маслозащитных устройств, а также прилегание между ними должны соответствовать требованиям конструкторской документации.

7.13.2 Механические повреждения, расслаивания, набухания и подгары изоляционных деталей подшипника не допускаются.

7.13.3 Ослабленное крепление маслозащитных колец и маслозащитных устройств не допускается.

7.13.4 Трещины и непровары в корпусе подшипника и маслопроводах не допускаются.

7.13.5 Плоскости разъемов маслозащитных устройств должны совпадать с плоскостью разъема корпуса подшипника.

7.13.6 Сопротивление изоляции, измеренное относительно фундаментной плиты, при полностью собранных маслопроводах при отсутствии контакта между подшипником и шейкой вала ротора должно быть не менее 1 МОм в соответствии с требованиями СО 34.45-51.300-97 [1].

Аппарат щеточно-контактный поз. 7 рисунка

Количество на изделие, шт. - 1

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Неисправность нажимного механизма щеткодержателя (ослабленное нажатие, трещины и излом пружины, усилие больше допустимого). |

ВК, ИК |

Лупа ЛП-4-10× Динамометр пружинный указывающий типа ДПУ-0,01-2 |

1. Замена нажимного механизма. |

1. Усилие нажатия пружины должно быть 15 ± 1,5 Н (1,53 ± 0,153) кг. |

|

А |

Повышенный нагрев ЩКА, ускоренный износ щеточного механизма (усилие нажимного механизма больше допустимого). |

ВК |

- |

Замена нажимного механизма. |

- |

|

Б |

Нарушение крепления токоведущего провода в теле щетки, наличие цветов побежалости на проводниках. |

ВК |

- |

Замена щетки. |

- |

|

В |

Повреждения корпуса щеткодержателя (деформация, задиры, забоины на внутренней поверхности, оплавления и т.п.). |

ИК |

Штангенциркуль ШЦ-III-125-0,1 Щупы. Набор № 2 |

1. Правка корпуса щеткодержателя 2. Опиловка, пригонка и доводка внутренней поверхности щеткодержателя 3. Замена щеткодержателя. |

1. Размеры корпуса должны соответствовать требованию рабочей документации. 2. Заусенцы, задиры и острые кромки на внутренней поверхности щеткодержателя не допускаются. 3. Шероховатость внутренней поверхности - Rz ≤ 2,0 мкм. 4. Двусторонний зазор «а» между внутренней поверхностью щеткодержателя и боковой поверхностью щетки должен быть в пределах 0,1 - 0,3 мм 5. Перемещение щетки в щеткодержателе должно быть свободным, без заеданий. |

|

ВК |

Лупа ЛП-4-10× Образцы шероховатости поверхности (рабочие). |

||||

|

Г |

Неравномерный износ, единичные нарушения рабочей поверхности щетки (риски, царапины, эрозия и т.п.), износ щетки до длины не менее 30 мм. Трещины, сколы и выкрашивание более чем 10% рабочей поверхности щетки. |

ВК, ИК |

Лупа ЛП-4-10× Штангенциркуль ШЦ-III-125-0,1 |

1. Притирка рабочей поверхности щетки по рабочей поверхности контактного кольца. 2. Замена щетки. |

1. «Зеркальный» натир должен быть не менее чем на 90 % рабочей поверхности щетки. 2. Длина щетки должна быть не менее 30 мм. 3. Давление на щетки должно быть одинаковым с точностью ±10 % и должно соответствовать «Инструкции по эксплуатации» завода изготовителя. |

|

- |

Износ боковой поверхности щетки более чем на 0,1 мм Трещины, сколы, выкрашивание более чем 20 % боковой поверхности щетки. |

ВК, ИК |

Лупа ЛП-4-10× Щупы. Набор № 2. |

Замена щетки. |

Двусторонний зазор «а» между боковой поверхностью щетки и внутренней поверхностью щеткодержателя должен быть не более 0,3 мм. |

|

- |

Ослабление крепления болтовых соединений траверсы, кабельных наконечников, щеточных блоков. |

ВК |

- |

- |

Не допускаются ослабление крепления болтовых соединений. |

|

- |

Снижение сопротивления изоляции траверсы между токоведущими кольцами и корпусом и между самими токоведущими кольцами. |

ИК в соответствии с [1]. |

Мегаомметр на 1000 В. |

Восстановить изоляцию (сушка, очистка, ревизия). |

Не допускается снижение сопротивления изоляции траверсы. |

Газоохладители, поз. 8 рисунка 5.1

Количество на изделие, шт. - 6

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Нарушение плотности резьбового соединения |

ВК ИК |

Лупа ЛП-4-10× Калибры резьбовые Щупы. Набор № 2 |

1. Затяжка, стопорение крепежных деталей 2. Замена крепежных деталей |

1. Не допускается ослабление плотности соединения 2. Детали резьбовых соединений, стопорение от самоотвинчивания должны соответствовать требованиям конструкторской документации |

|

Б |

Нарушение плотности соединения поверхностей трубных досок и крышек |

ИК, КИ |

Динамометрический ключ |

1. Тарированная затяжка 2. Замена прокладки |

Газоохладитель испытать гидравлическим давлением 0,588 МПа (6 кгс/см2) в течение 30 мин |

|

В |

Нарушение покрытия наружных поверхностей трубных досок |

ВК |

Лупа ЛП-4-10× |

1. Очистка 2. Покрытие эмалью |

Наружные поверхности трубных досок после очистки должны быть покрыты одним слоем эмали ГФ 92ХС |

|

Г |

Наличие отложений на внутренних стенках охлаждающих трубок |

ВК |

- |

1. Очистка 2. Промывка |

Внутренняя поверхность трубок должна быть очищена |

|

Д |

Течи трубок, нарушение плотности развальцовки трубок в трубных досках |

ВК |

- |

Заглушка трубок, замена воздухоохладителя |

Допустимое количество заглушенных трубок в каждом охладителе не более 5 % от общего количества трубок |

|

Е |

Нарушение покрытия поверхностей воздухоохладителей |

ВК |

Лупа ЛП-4-10× |

1. Очистка 2. Покрытие эмалью |

Поверхности воздухоохладителя, кроме таблички на крышке и трубок, должны быть покрыты эмалью ПФ-133 |

7.14 Требования к отремонтированному газоохладителю

7.14.1 На наружных поверхностях трубок, трубных досок и крышек газоохладителя не должно быть загрязнений, следов влаги и масла.

7.14.2 Внутренние поверхности крышек, соприкасающиеся с водой, покрыть водостойкой эмалью.

7.14.3 Наружные поверхности корпуса и крышек газоохладителя покрыть маслостойкой эмалью.

7.14.4 Техническое состояние отремонтированного газоохладителя должно соответствовать требованиям конструкторской документации завода - изготовителя. Испытание газоохладителя гидравлическим давлением - 0,834 МПа. (8,5 кгс/см2)

Концевой вывод, поз 9. рисунка 5.1

Количество на изделие, шт. - 9 - 12

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Забоины, подгары, нарушение серебряного покрытия контактной поверхности вывода. |

ВК ИК |

Линейка измерительная 1300. Штангенциркуль ЩЦ-III-630-0,10 |

1. Зачистка. 2. Опиловка. 3. Серебрение. |

1. На контактной поверхности концевого вывода допускаются забоины с одной стороны на площади не более 40 мм2. 2. Шероховатость поверхности - не более Ra = 12,5 мкм. 3. Подгары и отслаивания покрытия контактной поверхности допускаются на площади не более 2550 мм2. 4. Толщина серебряного покрытия должна быть от 6 до 9 мкм. |

|

Б Г |

Нарушение газоплотности концевого вывода. |

ВК КИ |

Манометр М 1,0 МПа - 1 |

1. Замена прокладок. 2. Шлифовка торцов изолятора. 3. Замена изолятора. |

Т.Т. см. п. 7.15.1 |

|

В |

Сколы, трещины, повреждения глазури. |

ВК |

- |

Замена изолятора. |

Повреждения на поверхностях изолятора не допускаются. |

|

Д |

Нарушение электрической прочности изоляции концевого вывода. |

ВК КИ |

Стенд испытательный СИВ-700/60-55. Мегаомметр 2500 В. |

1. Восстановление изоляции. 2. Замена уплотнительных шайб, колец, фарфорового изолятора. |

Изоляция концевого вывода должна выдержать электрические испытания согласно п. 7.15.2. |

|

Е |

Ослабление крепления гайки уплотнительного кольца. |

ВК |

- |

Затяжка гайки. |

Гайка уплотнительного кольца должна быть застопорена. |

|

Ж |

Задиры, деформация колец. |

ВК |

- |

1. Рихтовка колец. 2. Замена колец. |

Задиры и деформация колец не допустимы. |

|

- |

Нарушение герметичности стержня вывода. |

ВК ИК |

Манометр |

- |

Т.Т. см. п. 7.15.1. |

7.15 Требования к сборке и отремонтированному концевому выводу.

7.15.2 Фарфоровый изолятор до сборки должен выдержать электрические испытания напряжением промышленной частоты U = 39 кВ в течение 1 мин.

Изоляция концевого вывода в сборе должна выдерживать электрические испытания напряжением U = 28 кВ промышленной частоты.

7.15.3 Смещение оси стержня линейного вывода относительно оси изолятора не должно быть более 2 мм.

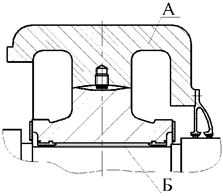

8 Требования к сборке и к отремонтированному турбогенератору.

Требования к сборке и к отремонтированному турбогенератору должны применяться в соответствии с СТО 70238424.29.160.20.001-2009 (раздел 8).

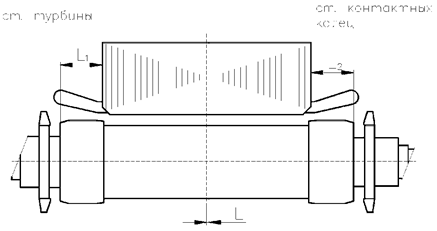

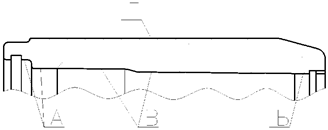

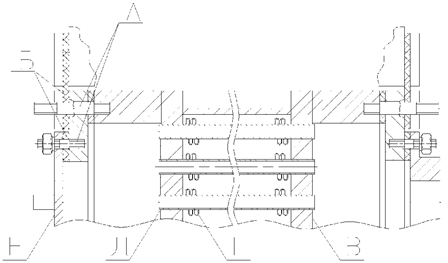

Установочные размеры при сборке турбогенераторов приведены на рисунке 8.1 - 8.2 и в таблице 8.1 - 8.2.

Рисунок 8.1

Таблица 8.1 - Установочные размеры при сборке турбогенератора

в миллиметрах

|

Тип турбогенератора |

||

|

ТВФ-63-2Е |

ТВФ-110-2Е |

|

|

Воздушный зазор |

46,7 - 48,3 |

63,2 - 64,8 |

|

Разница вылетов от торцов бандажных колец до стали статора со стороны к/колец и турбин: L2-L1 |

4 max |

4 max |

Таблица 8.2 - Зазоры между вентилятором и обтекателем

в миллиметрах

|

Тип турбогенератора |

||

|

ТВФ-63-2Е |

ТВФ-110-2Е |

|

|

Осевой зазор - «а» ст. возбудителя |

29,5 - 34,5 |

15,5 - 27,5 |

|

Осевой зазор - «а» ст. турбины |

23,9 - 28,9 |

3,5 - 15,5 |

|

Радиальные зазоры - «b» ст. возбудителя и турбины |

2,0 - 2,85 |

2,0 - 2,8 |

8.1 Сборка турбогенератора должна производиться по конструкторской или ремонтной документации на турбогенератор и формулярам зазоров для каждой сборочной единицы.

8.2 К сборке допускаются составные части, удовлетворяющие требованиям настоящего Стандарта и НТД на конкретный турбогенератор

8.3 Трубки, гибкие шланги и каналы перед сборкой турбогенератора должны быть продуты сжатым воздухом.

8.4 При соединении составных частей турбогенератора через изолирующие детали сопротивление изоляции должно при необходимости контролироваться периодически в процессе сборки.

8.5 Контактные поверхности токоведущих частей должны быть очищены и обезжирены.

8.6 Перед установкой ротора, газоохладителей, щитов и других составных частей, перед закрытием смотровых люков необходимо дополнительно проверить закрепление деталей и отсутствие посторонних предметов на собранных и собираемых составных частях.

8.7 При вращении ротора валоповоротным устройством и турбиной не должны прослушиваться звуки, свидетельствующие об ударах, заеданиях и касаниях в турбогенераторе.

8.8 На собранном турбогенераторе не допускаются: - ослабленное крепление статора к фундаменту;

- ослабленное крепление опорных подшипников к фундаменту;

- ослабленное крепление фундаментных плит;

- ослабленное крепление и обрыв заземлителя корпуса статора;

- ослабленное крепление трубопроводов, кожухов и других деталей, закреплённых на наружной поверхности корпуса статора;

- течи воды и масла из соединений.

8.9 Выполнение пусковых операций на турбогенераторе при снятых и незакрепленных деталях не допускается, за исключением, пусков для балансирования ротора и проведения специальных испытаний; в последнем случае должны быть приняты меры против попадания в турбогенератор посторонних предметов и масла, а также приняты меры по закреплению временно установленных составных частей и приспособлений.

8.10 Параметры отремонтированных масляных уплотнений роторов турбогенераторов должны соответствовать требованиям конструкторской и (или) ремонтной документации на ремонт конкретных турбогенераторов.

8.11 Допускается изменение параметров турбогенератора в сторону повышения эффективности использования на основании конструкторской документации и результата испытаний.

8.12 Вибрационное состояние турбогенератора и его составных частей, проверенное по параметрам, приведенным в СТО 70238424.29.160.20.001-2009 (раздел 8, таблица 2), должно соответствовать требованиям руководящего документа, определяющего объемы и нормы испытаний электрооборудования.

Для оценки технического состояния вала ротора и бандажных узлов после ремонта турбогенератора в процессе пуска и проведения испытаний автомата безопасности турбины снять амплитудно-фазочастотную вибрационную характеристику турбогенератора. Запись характеристики рекомендуется вести по приведенной ниже форме (таблица 8.3).

Таблица 8.3

|

Частота вращения ротора, об/мин |

|||||||||||||

|

Единицы измерения |

***200 |

***400 |

600 |

800 |

1000 |

1ая критическая |

1200 |

1400 |

**3000 |

**3150 |

**3400 |

||

|

1. Опорный подшипник (вал ротора) ст. турбины |

|||||||||||||

|

вертикальная |

фаза* |

град |

|||||||||||

|

вибросмещ. |

мкм |

||||||||||||

|

поперечная |

фаза |

град |

|||||||||||

|

вибросмещ. |

мкм |

||||||||||||

|

2. Опорный подшипник (вал ротора) ст. контактных колец |

|||||||||||||

|

вертикальная |

фаза |

град |

|||||||||||

|

вибросмещ. |

мкм |

||||||||||||

|

поперечная |

фаза |

град |

|||||||||||

|

вибросмещ. |

мкм |

||||||||||||

|

Примечания: Первая критическая частота вращения должна быть зафиксирована и занесена в графу частота вращения. В таблице столбец параметров первой критической скорости приведен произвольно. * При замере фазы вибрации должно быть отмечено в примечании положение нулевой точки отсчета фазы относительно оси полюсов ротора генератора; ** Измерения вибрации опорных подшипников турбогенератора фиксируется в колонках, отмеченных (**), в процессе проведения испытаний автомата безопасности турбины для оценки состояния посадочных натягов бандажных колец на бочку ротора *** Факт наличия развитой трещины вала ротора обнаруживается в процессе останова или пуска генератора по всплеску вибрации (поперечное и вертикальное направления) опорных подшипников, при частоте вращения ротора от 200 до 400 об/мин. |

|||||||||||||

9 Испытания и показатели качества отремонтированных турбогенераторов единой серии ТВФ.

Объёмы, методы испытаний и сравнения показателей качества отремонтированных турбогенераторов с их нормативными и доремонтными значениями определяются и производятся в соответствии с СТО 70238424.29.160.20.001-2009 (раздел 9).

10 Требования к обеспечению безопасности.

Требования к обеспечению безопасности определяются в соответствии с СТО 70238424.29.160.20.001-2009 (раздел 10).

11 Оценка соответствия

11.1 Оценка соответствия соблюдения технических требований, объема и методов дефектации, способов ремонта, методов контроля и испытаний к составным частям и турбогенераторам в целом нормам и требованиям настоящего Стандарта осуществляется в форме контроля в процессе ремонта и при приемке в эксплуатацию.

11.2 В процессе ремонта производится контроль за выполнением требований настоящего Стандарта к составным частям и турбогенераторам в целом при производстве ремонтных работ, выполнении технологических операций ремонта и поузловых испытаниях.

При приемке в эксплуатацию отремонтированных турбогенераторов производится контроль результатов приемо-сдаточных испытаний, работы в период подконтрольной эксплуатации, показателей качества, установленных оценок качества и отремонтированных турбогенераторов и выполненных ремонтных работ.

11.3 Результаты оценки соответствия характеризуются оценками качества отремонтированного турбогенератора и выполненных ремонтных работ.

11.4 Контроль соблюдения норм и требований настоящего Стандарта осуществляют органы (Департаменты, подразделения, службы), определяемые генерирующей компанией.