ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Контроль неразрушающий

ПРОНИКАЮЩИЙ КОНТРОЛЬ

Часть 2

Испытания пенетрантов

ISO 3452-2:2006

Non-destructive testing -

Penetrant testing - Part 2: Testing

of penetrant materials

(IDT)

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт оптико-физических измерений» (ФГУП «ВНИИОФИ») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением по метрологии Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1192-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 3452-2:2006 «Контроль неразрушающий. Проникающий контроль. Часть 2. Испытания проникающими веществами» (ISO 3452-2:2006 «Non-destructive testing - Penetrant testing - Part 2: Testing of penetrant materials»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий стандарт устанавливает основные принципы и методы испытаний пенетрантов.

В стандарте подробно описан процесс подготовки образцов, выбор метода и средств испытаний. Настоящий стандарт может быть применен как в производственных лабораториях при контроле качества пенетрантов, так и при разработке и выпуске пенетрантов в серийном и мелкосерийном производстве.

Международный стандарт ISO 3452-2:2006 «Non-destructive testing - Penetrant testing - Part 2: Testing of penetrant materials» подготовлен Европейским техническим комитетом 138 «Неразрушающий контроль» совместно с Международным техническим комитетом 135 «Неразрушающий контроль», подкомитет 2 «Методы контроля поверхностей» в соответствии с Соглашением по техническому сотрудничеству Европейского комитета по стандартизации и Международного комитета (Венское соглашение).

Сноска, выделенная в тексте стандарта курсивом, приведена в качестве информации.

ГОСТ Р ИСО 3452-2-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль неразрушающий

ПРОНИКАЮЩИЙ КОНТРОЛЬ

Часть 2

Испытания пенетрантов

Non-destructive testing. Penetrant testing. Part 2. Testing of penetrant materials

Дата введения - 2010-12-01

1 Область применения

Настоящий стандарт устанавливает технические требования и процедуры испытаний пенетрантов по типу и серии. В стандарте подробно описаны методы контроля, проводимого на месте эксплуатации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ИСО 3059 Контроль неразрушающий. Контроль методом проникающих жидкостей и методом магнитных частиц. Условия наблюдения (ISO 3059 Non-destructive testing - Penetrant testing and magnetic particle testing - Viewing conditions)

ИСО 3452-3 Контроль неразрушающий. Проникающий контроль. Часть 3. Испытательные образцы (ISO 3452-3 Non-destructive testing - Penetrant testing - Part 3: Reference test block)

ИСО 12706 Контроль неразрушающий. Терминология. Термины, применяемые при контроле методами проникающих жидкостей (ISO 12706 Non-destructive testing - Penetrant testing - Vocabulary)

ИСО/МЭК 17025 Общие требования к компетентности испытательных и калибровочных лабораторий (ISO/IEC 17025 General requirements for the competence of testing and calibration laboratories)

EH 571-1 Неразрушающий контроль проникающими веществами. Часть 1. Общие принципы (EN 571-1, Non-destructive testing - Penetrant testing - Part 1: General principles)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 12706, ЕН 571-1, а также следующие термины с соответствующими определениями:

3.1 серия (batch): Количество материала, изготовленного в течение одной операции, имеющего однородные свойства, с уникальным идентификационным номером или знаком.

3.2 образец (candidate): Проба испытуемого продукта, предоставленная для анализа.

4 Классификация

4.1 Продукты для контроля

Продукты для контроля пенетрантов классифицируют по типу, методу и форме согласно таблице 1.

Таблица 1 - Продукты для контроля

|

Состав для удаления избыточного проникающего вещества |

Проявитель |

||||

|

Тип |

Обозначение |

Метод |

Обозначение |

Форма |

Обозначение |

|

I |

Пенетрант с люминофором |

А |

Вода |

а |

Сухой |

|

II |

Пенетрант с цветным контрастом |

В |

Липофильный эмульгатор: |

b |

Водорастворимый |

|

1 эмульгатор на основе масла; 2 промывка в проточной воде |

с |

Водно-суспензионный |

|||

|

С |

Растворитель (жидкий): класс 1 - Галогенизированный; класс 2 - Негалогенизированный; класс 3 - Специальные области применения |

d |

На основе растворителя (неводного - для типа I) |

||

|

III |

Двойного назначения (люминесцентный пенетрант с цветным контрастом) |

D |

Гидрофильный эмульгатор: 1 дополнительная предварительная промывка (водой); 2 эмульгатор; 3 окончательная промывка (водой) |

е |

На основе растворителя (неводного - для типов II и III) |

|

Е |

Вода и растворитель |

f |

Специальная область применения |

||

4.2 Уровни чувствительности

4.2.1 Общая информация

Уровни чувствительности определяют отдельно для пенетрантов, составов для удаления избыточного пенетранта и проявителя.

4.2.2 Семейство люминесцентных продуктов

Уровни чувствительности для люминесцентных продуктов определяют по эталонным образцам:

- уровень чувствительности 1/2 (сверхнизкий);

- уровень чувствительности 1 (низкий);

- уровень чувствительности 2 (средний);

- уровень чувствительности 3 (высокий);

- уровень чувствительности 4 (сверхвысокий).

4.2.3 Семейство продуктов цветных контрастов

Уровни чувствительности семейства продуктов цветных контрастов определяют с использованием эталонного образца типа 1 по ИСО 3452-3:

- уровень чувствительности 1 (нормальный);

- уровень чувствительности 2 (высокий).

4.2.4 Семейство продуктов двойного назначения

Для пенетрантов двойного назначения уровень чувствительности не предусмотрен. Классификацию проводят аналогично классификации семейства продуктов цветных контрастов (см. 4.2.3).

5 Испытание пенетрантов

5.1 Испытательная аппаратура

5.1.1 Испытания типа

Испытаниям типа подвергают пенетранты согласно ЕН 571-1.

Испытания типа проводят в лабораториях, аккредитованных в соответствии с ИСО/МЭК 17025 по испытанию типа пенетрантов.

5.1.2 Испытание серии

Испытание проводят на каждой серии продукции согласно ЕН 571-1 для подтверждения того, что серия имеет те же свойства, что и одобренная проба соответствующего типа. Если пенетранты упакованы в аэрозоли, то дополнительно определяют содержание серы и галогенов по 6.12.

Испытание серии проводят согласно системе качества, соответствующей требованиям ИСО 9001.

5.1.3 Проведение контрольного испытания

Проведение контрольного испытания осуществляют или поручают осуществлять пользователю согласно ЕН 571-1 и ИСО 3452-3.

5.2 Отчетность

5.2.1 Испытание типа

После проведения испытания испытательная лаборатория (см. 5.1.1) оформляет и выдает сертификат соответствия и протокол испытаний с детальным описанием полученных результатов1).

____________

1) В Российской Федерации испытательная лаборатория оформляет и выдает протокол испытаний, а орган по сертификации - сертификат соответствия.

При внесении каких-либо изменений в состав пенетранта необходимо провести новое испытание типа и идентификацию продукции.

5.2.2 Испытание серии

Предприятия - изготовители пенетрантов должны предоставлять сертификаты соответствия настоящему стандарту (см., например, ЕН 10204).

5.2.3 Проведение контрольного испытания

Результаты испытания должны быть зарегистрированы (см. приложение В).

5.3 Испытания

5.3.1 Пенетранты

Испытания типа и серии пенетрантов проводят согласно таблице 2.

Таблица 2 - Свойства пенетрантов и необходимые испытания

|

Тип испытания |

Метод испытаний (подраздел настоящего стандарта) |

|

|

Внешний вид |

Серия |

|

|

Чувствительность |

Тип и серия |

|

|

Плотность |

Тип и серия |

|

|

Вязкость |

Тип и серия |

|

|

Точка вспышки |

Тип и серия |

|

|

Стойкость к смыванию (только для пенетрантов по методу А) |

Серия |

|

|

Люминесцентная яркость (для пенетрантов типа I) |

Тип и серия |

|

|

Стойкость к ультрафиолетовому облучению (для пенетрантов типа I) |

Тип |

|

|

Теплостойкость (для пенетрантов типа I) |

Тип |

|

|

Устойчивость к воде (только для пенетрантов по методу А) |

Тип |

|

|

Коррозионные свойства |

Тип и серия |

|

|

Содержание серы и галогенова |

Тип и серия |

|

|

Содержание воды (методы А и Е) |

Серия |

|

|

Другие загрязнители по запросу (если необходимо) |

Серия |

|

|

а Только для продукции с низким содержанием серы и галогенов. |

||

5.3.2 Составы для удаления избыточного количества пенетранта (кроме метода А)

Испытания типа и серии составов для удаления избыточного количества пенетранта проводят согласно таблице 3.

Таблица 3 - Свойства составов для удаления избыточного количества пенетранта и необходимые испытания

|

Тип испытания |

Метод испытаний (подраздел настоящего стандарта) |

|

|

Внешний вид |

Серия |

|

|

Чувствительность |

Тип и серия |

|

|

Плотность |

Тип и серия |

|

|

Вязкость (только для методов В и D) |

Тип и серия |

|

|

Точка вспышки |

Тип и серия |

|

|

Устойчивость к воде (только для метода В) |

Тип и серия |

|

|

Коррозионные свойства |

Тип и серия |

|

|

Содержание серы и галогенова |

Тип и серия |

|

|

Остаток после испарения/содержание сухих веществ |

Тип и серия |

|

|

Устойчивость к пенетранту (только для методов В и D) |

Тип |

|

|

Содержание воды (только для метода В) |

Серия |

|

|

Другие загрязнители по запросу (если необходимо) |

Серия |

|

|

а Только для продукции с низким содержанием серы и галогенов. |

||

5.3.3 Проявители

Испытания типа и серии проявителя проводят согласно таблице 4.

Таблица 4 - Свойства проявителя и необходимые испытания

|

Тип испытания |

Метод испытаний (подраздел настоящего стандарта) |

|

|

Внешний вид |

Серия |

|

|

Чувствительность |

Тип и серия |

|

|

Точка вспышки (только форма d) |

Тип и серия |

|

|

Коррозионные свойства (кроме формы а) |

Тип и серия |

|

|

Содержание серы и галогенова |

Тип и серия |

|

|

Содержание сухих веществ (только форма d) |

Тип и серия |

|

|

Производительность проявителя (кроме формы е) |

Тип и серия |

|

|

Обратная дисперсность (только формы с и d) |

Тип и серия |

|

|

Плотность (если носитель жидкий) (только форма d) |

Тип и серия |

|

|

Гранулометрический состав |

Тип |

|

|

Другие загрязнители по запросу (если необходимо) |

Серия |

|

|

а Только для продукции с низким содержанием серы и галогенов. |

||

5.3.4 Испытания серии для аэрозолей

Испытания серии проводят на соответствие требованиям 6.18.

Испытаниям подвергают первый и последний контейнеры, а также контейнер из середины серии. Испытанию на содержание серы и галогенов по 6.12 подвергают только первый контейнер.

6 Требования и методы испытаний

6.1 Внешний вид

Внешний вид образца должен быть таким же, как у пробы для испытаний типа.

6.2 Чувствительность пенетрантов

6.2.1 Люминесцентные пенетранты типа I

6.2.1.1 Квалификационные положения

6.2.1.1.1 Пенетранты типа I

Пенетранты по методу А (смываемые водой) и по методам В и D (с последующей эмульсификацией) квалифицируют с помощью эталонного сухого проявителя D-1. Пенетранты по методу С квалифицируют либо на основании их характеристик как материалы по методам А, В или D, либо с помощью соответствующего эталонного состава для удаления R-1 и эталонного сухого проявителя D-1 (см. таблицу 5).

Таблица 5 - Обозначение эталонного материала

|

Обозначение |

||

|

Метод А |

Методы В, С и D |

|

|

Пенетрант типа I, уровень 1/2 |

FP-1/2 |

|

|

Пенетрант типа I, уровень 1 |

FP-1W |

FP-1PE |

|

Пенетрант типа I, уровень 2 |

FP-2W |

FP-2PE |

|

Пенетрант типа I, уровень 3 |

FP-3W |

FP-3PE |

|

Пенетрант типа I, уровень 4 |

FP-4W |

FP-4PE |

|

Пенетрант типа II, уровень 1 |

VP-1W |

VP-1PE |

|

Пенетрант типа II, уровень 2 |

VP-2W |

VP-2PE |

|

Эмульгатор типа I, метод В |

FE-B |

|

|

Эмульгатор типа I, метод D |

FE-D |

|

|

Эмульгатор типа II, метод В |

VE-B |

|

|

Состав для удаления класса 1, метод С |

R-1 |

R-1 |

|

Состав для удаления класса 2, метод С |

R-2 |

R-2 |

|

Проявитель формы а |

D-1 |

D-1 |

|

Проявитель формы е |

D-2 |

D-2 |

|

Примечание - Обозначения, используемые в таблице: FP - люминесцентный пенетрант; W - пенетрант, смываемый водой; РЕ - с последующей эмульсификацией; FE - эмульгатор для люминесцентного пенетранта; VP - видимый пенетрант; VE - эмульгатор для видимого пенетранта. |

||

6.2.1.1.2 Проявители

Все проявители, кроме проявителей формы f, предназначенные для использования с пенетрантами типа I, квалифицируют с помощью системы эталонного образца пенетранта уровня 4 по методу В FP-4PE/FE-B (см. таблицу 6). Проявители формы f квалифицируют согласно 6.2.1.1.4.

Эталонную пробу каждого продукта хранят для сравнения и маркируют согласно таблицам 5 и 6. Маркировка должна содержать наименование производителя, шифр производителя и номер серии.

6.2.1.1.3 Составы для удаления растворителя

Составы для удаления растворителей классов 1 и 2 квалифицируют с помощью эталонных образцов пенетранта FP-4PE и эталонного проявителя D-1. Составы для удаления растворителей класса 3 квалифицируют согласно 6.2.1.1.4.

6.2.1.1.4 Проявитель/составы для удаления

Проявители формы f и составы для удаления растворителей класса 3 квалифицируют с помощью материалов, указанных производителем. Оценка должна быть характерной для таких материалов.

6.2.1.1.5 Семейства продуктов

Семейства продуктов обозначают в соответствии с требованиями настоящего стандарта (например, пенетрант типа I, уровень 2, метод D; форма а).

6.2.1.2 Чувствительность

6.2.1.2.1 Общие положения

Чувствительность пенетрантов типа I определяют сравнением результатов испытаний образцов и стандартных эталонных продуктов, проводимых на испытательных стендах.

6.2.1.2.2 Испытательные пластины

Испытания пенетрантов проводят на испытательном стенде, например, стенде типа 1 по ИСО 3452-3 с никель-хромовым покрытием толщиной 10, 20, 30 и 50 мкм.

Для каждой толщины покрытия имеется пара панелей с одинаковыми трещинами. Испытательные пластины предназначены для люминесцентных или цветных контрастных пенетрантов. Не допускается использовать одни и те же пластины для двух систем.

Таблица 6 - Матрица чувствительности и удаляемости

|

Материалы для обработки образцов |

Эталонные материалы |

||||

|

Системы пенетрантов |

|||||

|

Тип I, метод А, уровень 1/2 |

D-1 |

FP-1/2 |

D-1 |

||

|

Тип I, метод А, уровень 1 |

D-1 |

FP-1W |

D-1 |

||

|

Тип I, метод В, уровень 1 |

D-1 |

FP-1PE |

FE-B |

D-1 |

|

|

Системы пенетрантов |

|||||

|

Тип I, метод С, уровень 1 |

D-1 |

FP-1PE |

R-1 |

D-1 |

|

|

Тип I, метод D, уровень 1 |

D-1 |

FP-1PE |

FE-D |

D-1 |

|

|

Тип I, метод А, уровень 2 |

D-1 |

FP-2W |

D-1 |

||

|

Тип I, метод В, уровень 2 |

D-1 |

FP-2PE |

FE-B |

D-1 |

|

|

Тип I, метод С, уровень 2 |

D-1 |

FP-2PE |

R-1 |

D-1 |

|

|

Тип I, метод D, уровень 2 |

D-1 |

FP-2PE |

FE-D |

D-1 |

|

|

Тип I, метод А, уровень 3 |

D-1 |

FP-3W |

D-1 |

||

|

Тип I, метод В, уровень 3 |

D-1 |

FP-3W |

FE-B |

D-1 |

|

|

Тип I, метод С, уровень 3 |

D-1 |

FP-3PE |

R-1 |

D-1 |

|

|

Тип I, метод D, уровень 3 |

D-1 |

FP-3PE |

FE-D |

D-1 |

|

|

Тип I, метод А, уровень 4 |

D-1 |

FP-4W |

D-1 |

||

|

Тип I, метод В, уровень 4 |

D-1 |

FP-4PE |

FE-B |

D-1 |

|

|

Тип I, метод С, уровень 4 |

D-1 |

FP-4PE |

R-1 |

D-1 |

|

|

Тип I, метод D, уровень 4 |

D-1 |

FP-4PE |

FE-D |

D-1 |

|

|

Тип II, метод А, уровень 1 |

D-2 |

VP-1PE |

VE-B |

D-2 |

|

|

Тип II, метод В, уровень 1 |

D-2 |

VP-1PE |

VE-B |

D-2 |

|

|

Тип II, метод С, уровень 1 |

D-2 |

VP-1PE |

R-2 |

D-2 |

|

|

Тип II, метод D, уровень 1 |

D-2 |

VP-1PE |

VE-B |

D-2 |

|

|

Тип II, метод А, уровень 2 |

D-2 |

VP-2PE |

VE-B |

D-2 |

|

|

Тип II, метод В, уровень 2 |

D-2 |

VP-2PE |

VE-B |

D-2 |

|

|

Тип II, метод С, уровень 2 |

D-2 |

VP-2PE |

R-2 |

D-2 |

|

|

Тип II, метод D, уровень 2 |

D-2 |

VP-2PE |

VE-B |

D-2 |

|

|

Составы для удаления |

|||||

|

Класс 1 |

FP-4PE |

D-1 |

FP-4PE |

R-1 |

D-1 |

|

Класс 2 |

FP-4PE |

D-1 |

FP-4PE |

R-2 |

D-1 |

|

Проявители |

|||||

|

Форма а |

FP-4PE |

FE-B |

FP-4PE |

FE-B |

D-1 |

|

Форма b |

FP-4PE |

FE-B |

FP-4PE |

FE-B |

D-1 |

|

Форма с |

FP-4PE |

FE-B |

FP-4PE |

FE-B |

D-1 |

|

Форма d |

FP-4PE |

FE-B |

FP-4PE |

FE-B |

D-1 |

|

Форма е |

VP-2PE |

VE-B |

VP-2PE |

VE-B |

D-2 |

6.2.1.2.3 Процедуры испытаний

Испытания образца и эталонного пенетранта проводят по одной и той же определенной процедуре. Уровни чувствительности испытуемого образца и эталонного пенетранта должны совпадать. Параметры испытаний приведены в таблице 7. Каждую процедуру проводят не менее трех раз. После испытаний вычисляют среднеарифметическое значение.

Таблица 7 - Испытания чувствительности пенетрантов типа I

|

Все методы |

Погрузить, затем дать стечь в течение 5 мин под углом 5° - 10° от вертикали |

|

|

Замачивание |

Метод D |

Распылять пенетрант в течение 1 мин (160 кПа ± 10 % при 20 °С ± 5 °С) |

|

Эмульсификация |

Метод В |

Погрузить, затем дать стечь в течение 2 мин |

|

Метод D |

Погрузить на 5 мин не перемешивая: для эталонной системы - концентрация 20 %; для системы образца - концентрация, рекомендуемая производителем |

|

|

Промывка |

Метод А |

Распылять в течение 1 мин |

|

Метод В |

Распылять при облучении ультрафиолетовым светом спектра до исчезновения люминесцентного фона. Если этого не произойдет в течение 2 мин, пенетрант считают не выдержавшим испытание |

|

|

Метод D |

Погрузить в воду для остановки эмульсификации, затем распылять в течение 3 мин |

|

|

Для трех методов: водопровод (160 кПа ± 10 %), ближайший к распылителю, при температуре (20 ± 5) °С |

||

|

Удаление растворителя |

Метод С |

Вытереть чистой салфеткой, смоченной растворителем, затем вытереть чистой сухой салфеткой для удаления излишнего растворителя |

|

Сушка |

Методы А; В; D |

Сушить в течение 5 мин в печи при температуре не выше 50 °С |

|

Сушить после нанесения проявителя при испытании форм b и с |

||

|

Метод С |

Сушить в течение 5 мин при комнатной температуре |

|

|

Проявитель |

Все методы |

Погрузить не более чем на 5 с в (сухой) проявитель формы а и выдержать не менее 5 мин |

6.2.1.2.4 Оборудование

Для сравнения показаний используют подходящее оборудование. Примеры приведены в приложении С.

6.2.1.2.5 Расшифровка результатов

Показания оценивают визуально. Метод визуальной оценки определяет испытательная лаборатория. Для визуальной оценки условия наблюдения должны соответствовать ИСО 3059. Если используют другой метод оценки, условия наблюдения указывают в протоколе.

Результаты должны обнаруживать сходные или лучшие характеристики, чем у эталонного продукта. Количественные оценки, если используются, должны показывать, что результат образца составляет не менее 90 % результата эталонного продукта.

6.2.2 Пенетранты на основе цветных контрастов типа II

6.2.2.1 Обеспечение качества

Пенетранты по методам А, В, С и D и соответствующие составы для удаления (если есть) квалифицируют с помощью эталонного неводного жидкого проявителя D-2. Пенетранты по методу С (удаляемые растворителем) также квалифицируют с помощью эталонного состава для удаления растворителя R-2 и эталонного неводного проявителя D-2 (см. таблицу 6).

Все проявители, кроме формы f, предназначенные для использования с пенетрантами типа II (видимый краситель), квалифицируют с помощью эталонного пенетранта типа II и эмульгатора по методу В VP-PE/VE-B.

6.2.2.2 Испытательные пластины

Используют испытательные пластины толщиной 30 и 50 мкм испытательного стенда типа 1 согласно ИСО 3452-3.

Сначала проводят калибровку пластин с помощью пенетрантов типа I (люминесцентные), уровень 3. Регистрируют количество четко видимых показаний на 80 % ширины пластины. Затем пластину тщательно очищают от следов люминесцентного материала и оставляют для последующего использования с пенетрантами типа II.

Обработку пластин проводят в соответствии с установленной процедурой. Параметры испытаний приведены в таблице 8.

Каждую процедуру проводят не менее трех раз. После испытаний вычисляют среднеарифметическое значение.

Таблица 8 - Испытания чувствительности пенетрантов типа II

|

Все методы |

Погрузить, затем дать стечь в течение 5 мин под углом 5° - 10° от вертикали |

|

|

Замачивание |

Метод D |

Предварительная промывка в течение 30 с |

|

Эмульсификация |

Метод В |

Эмульгировать в течение 30 с |

|

Метод D |

Эмульгировать в течение 1,5 мин |

|

|

Промывка |

Метод А |

Распылять в течение 1 мин |

|

Метод В |

Распылять при облучении ультрафиолетовым светом спектра до исчезновения люминесцентного фона. Если этого не произойдет в течение 2 мин, пенетрант считают не выдержавшим испытание |

|

|

Метод D |

Окунуть в воду для остановки эмульсификации, затем распылять в течение 3 мин |

|

|

Для трех методов: водопровод (160 кПа ± 10 %), ближайшем к распылителю, при температуре (20 ± 5) °С |

||

|

Удаление растворителя |

Метод С |

Вытереть чистой салфеткой, смоченной растворителем, затем вытереть чистой сухой салфеткой для удаления излишнего растворителя |

|

Сушка |

Метод А, В, D |

Сушить в течение 5 мин в печи при температуре не выше (50 ± 3) °С |

|

Метод С |

Сушить в течение 5 мин при комнатной температуре |

|

|

Проявитель |

Все методы |

Распылять с эталонным проявителем D-2, указанным в таблице 5, и выдержать не менее 5 мин |

6.2.2.4 Расшифровка результатов

Условия визуальной оценки должны соответствовать приведенным в ИСО 3059. При проведении оценки другим методом условия проведения должны быть зафиксированы в протоколе испытаний.

Значение чувствительности в процентах определяют по отношению двух величин:

- количества ненарушенных признаков, покрывающих не менее 80 % ширины пластины, четко видимых невооруженным глазом (при необходимости, используют очки);

- количества видимых признаков, когда пластина в первый раз была откалибрована по 6.2.2.3.

Это отношение умножают на 100 для получения значения в процентах.

6.2.2.5 Требования

Уровень чувствительности пенетрантов определяют согласно таблице 9.

Таблица 9 - Определение уровня чувствительности для пенетрантов на основе цветных контрастов

|

Отношение обнаруженных нарушений непрерывности, процент |

||

|

30 мкм |

50 мкм |

|

|

1 |

< 75 |

90 - 99 |

|

2 |

³ 75 |

100 |

6.3 Плотность

6.3.1 Метод испытания

Плотность при температуре 20 °С определяют методом с точностью не хуже ± 1 %.

6.3.2 Требования

После испытания результат заносят в протокол испытаний типа (номинальное значение). При испытании серии допускается отклонение ± 5 % от номинального значения.

6.4 Вязкость

6.4.1 Метод испытания

Вязкость определяют установленным методом с точностью не хуже ± 1 %. Регистрируют результат испытаний при определенной температуре. Испытание серии проводят при определенной температуре.

6.4.2 Требования

Результат испытания фиксируют в протоколе испытаний типа (номинальное значение). Для испытания серии допускается отклонение ± 10 % от номинального значения.

6.5 Точка вспышки

ВНИМАНИЕ! Необходимо обращать внимание на опасности, возникающие при испытании материалов с точками вспышки менее 25 °С.

6.5.1 Метод испытания

Точку вспышки определяют соответствующим указанным методом с точностью не хуже ± 2 °С для материалов с точкой вспышки менее 100 °С или не хуже ± 5 °С для материалов с точкой вспышки больше или равной 100 °С.

Измерение точки вспышки необходимо для испытания серии только в том случае, если номинальная точка вспышки находится в диапазоне от 20 °С до 110 °С.

6.5.2 Требования

Результаты испытания заносят в протокол испытаний типа (номинальное значение). Точка вспышки для испытания серии должна быть не более чем на 5 °С меньше номинального значения.

6.6 Стойкость к смыванию (пенетранты по методу А)

После смывания пробы пенетранта слабой струей воды при температуре (20 ± 5) °С на поверхности стандартного испытательного образца типа 2 по ИСО 3452-3 в зонах с шероховатостью Ra = 5 мкм и Ra = 10 мкм не должно оставаться больше осадка, чем после смывания пробы, используемой для испытания типа того же пенетранта при идентичных условиях. Люминесцентные пенетранты испытывают при их облучении ультрафиолетовыми лучами спектра А более 3 Вт/м2.

6.7 Люминесцентная яркость

6.7.1 Метод испытания

Испытание люминесцентной яркости пенетрантов типа I проводят согласно приложению А.

6.7.2 Требования

Для испытания типа люминесцентная яркость образца пенетранта должна быть не менее следующих значений яркости эталона FP-4PE (см. таблицу 5):

|

уровень чувствительности 1/2 |

пенетрант |

50 %; |

|

уровень чувствительности 1 |

пенетрант |

65 %; |

|

уровень чувствительности 2 |

пенетрант |

80 %; |

|

уровень чувствительности 3 |

пенетрант |

90 %; |

|

уровень чувствительности 4 |

пенетрант |

95 %. |

Испытание серии проводят путем сравнения с пробой испытания типа. Допустимое отклонение составляет ± 10 %, но люминесцентная яркость не должна быть менее значения, установленного для испытания типа.

6.8 Устойчивость к ультрафиолетовому облучению

6.8.1 Метод испытания

Подготавливают 10 образцов фильтровальной бумаги с помощью образца пенетранта по методу, приведенному в приложении А. Пять образцов защищают от нагрева, освещения и воздушных потоков, остальные пять - подвергают ультрафиолетовому облучению (365 нм) мощностью (10 ± 1) Вт/м2 в течение 1 ч, защищая их от нагрева и воздушных потоков. Люминесцентную яркость каждого образца определяют методом, указанным в приложении А.

6.8.2 Требования

Средние значения люминесцентной яркости образцов, подвергнутых ультрафиолетовому облучению, должны быть более следующих значений необлученных образцов:

|

уровень чувствительности 1/2 |

пенетрант |

50 %; |

|

уровень чувствительности 1 |

пенетрант |

50 %; |

|

уровень чувствительности 2 |

пенетрант |

50 %; |

|

уровень чувствительности 3 |

пенетрант |

70 %; |

|

уровень чувствительности 4 |

пенетрант |

70 %. |

6.9 Теплостойкость люминесцентной яркости

6.9.1 Метод испытания

Подготавливают 10 образцов фильтровальной бумаги с помощью образца пенетранта по методу, приведенному в приложении А. Пять образцов защищают от нагрева, освещения и воздушных потоков, остальные пять помещают на чистую металлическую пластину в сушильный шкаф без движения воздуха при температуре (115 ± 2) °С на 1 ч. Люминесцентную яркость каждого образца определяют с помощью метода, указанного в приложении А.

6.9.2 Требования

Средние значения люминесцентной яркости нагретых образцов пенетрантов должны быть более следующих значений ненагретых образцов:

|

уровень чувствительности 1/2 |

пенетрант |

60 %; |

|

уровень чувствительности 1 |

пенетрант |

60 %; |

|

уровень чувствительности 2 |

пенетрант |

60 %; |

|

уровень чувствительности 3 |

пенетрант |

80 %; |

|

уровень чувствительности 4 |

пенетрант |

80 %. |

6.10 Устойчивость к воде

6.10.1 Метод испытания

Испытание проводят путем постепенного добавления воды в постоянно перемешиваемую точную навеску образца материала (20 мл) до тех пор, пока образец не станет мутным, не загустеет или не расслоится. Испытание проводят при температуре (15 ± 0,5) °С.

Устойчивость пенетранта к воде определяют как процентное отношение добавленной воды к конечному объему (вода и испытуемый материал, при котором появляется помутнение или загустение).

6.10.2 Требования

Устойчивость пенетранта к воде должна быть более 5 %.

6.11 Коррозионные свойства

6.11.1 Общая информация

Совместимость пенетранта и исследуемого материала определяют путем проведения следующих испытаний.

6.11.2 Испытание типа

6.11.2.1 Умеренная температурная коррозия

6.11.2.1.1 Процедура испытания

Для пенетрантов, предназначенных для использования на металлических компонентах, испытание проводят на незащищенном алюминиевом сплаве EN AW 7075 металлургического сорта Т6 или эквивалентном, магниевом сплаве AZ-31B или эквивалентном и на стали 30 CrMo4 или эквивалентной. Испытательные пластины каждого из этих материалов подготавливают путем полирования поверхности с помощью абразивной бумаги на основе карбида кремния (зернистостью 240) с последующим промыванием летучим, не содержащим серу углеводородным растворителем (например, химически чистым ацетоном) непосредственно перед использованием.

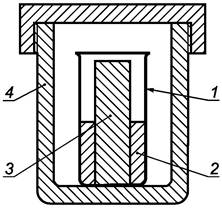

Испытательные пластины погружают до половины своей длины в испытуемый пенетрант, налитый в стеклянный химический стакан достаточного размера, который помещают в калориметрическую бомбу Парра (или равноценный контейнер, способный выдерживать внутреннее давление 700 кПа), как показано на рисунке 1.

Затем калориметр запечатывают и помещают в печь или в горячую водяную баню и выдерживают при температуре (50 ± 1) °С в течение 2 ч ± 5 мин. Затем испытательную пластину вынимают и быстро промывают под дистиллированной водой или органическим растворителем, по обстоятельствам, для удаления всех остатков проникающих веществ и исследуют.

1 - химический стакан; 2 - пенетрант; 3 - испытательная пластина; 4 - калориметр

Рисунок 1 - Калориметрическая бомба Парра

6.11.2.1.2 Требования

После испытания на пластине не должно быть следов потускнения, точечной или иной коррозии при исследовании с десятикратным увеличением.

6.11.2.2 Совместимость с другими материалами

6.11.2.2.1 Процедура испытания

Испытание на совместимость пенетранта с другими материалами проводят согласно 6.11.2.1.1 путем замены металлической испытательной пластины на пластину из этого материала.

6.11.2.2.2 Требования

После испытания на поверхности испытательной пластины не должно быть следов деструкции.

6.11.2.3 Высокотемпературная механическая коррозия титана

6.11.2.3.1 Испытательные пластины

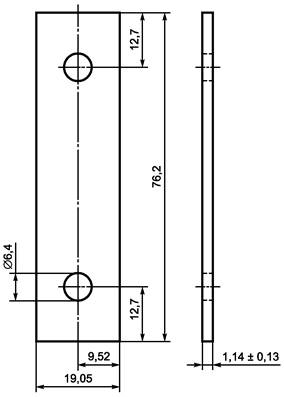

Испытательные пластины должны быть изготовлены из титанового сплава Ti-8Al-1Mo-1V (другое обозначение - Ti 811) с двойным отпуском.

6.11.2.3.2 Подготовка образцов

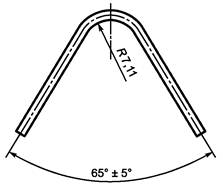

Испытательная пластина должна иметь продольную зернистость параллельно длине, как показано на рисунке 2 в). Поверхность пластин обрабатывают до шероховатости Ra = 20 мкм. Затем пластины загибают по оправке радиусом (7,11 ± 0,25) мм для получения свободного угла 65° ± 5° (см. рисунок 2).

6.11.2.3.3 Процедура испытания

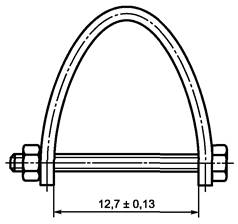

С каждой испытуемой пробой используют четыре испытательных образца. До нагружения с образцов удаляют растворитель или замачивают с последующим легким травлением в растворе 40 %-ной азотной кислоты (HNO3) и 3,5 %-ной фтористоводородной кислоты (HF). После травления пластины промывают, удаляя с поверхности кислоту, а затем сушат. Затем образцы подвергают нагружению с помощью болтов диаметром 6,4 мм, как показано на рисунке 2 с). Один образец оставляют непокрытым, один образец должен быть покрыт 3,5 %-ным раствором хлорида натрия (NaCl), а остальные образцы должны быть покрыты испытуемой пробой. Покрытие осуществляют путем погружения нагруженных пластин в пробу открытым концом вверх. Затем пластину вынимают и выдерживают в течение 8 - 11 ч для стекания с нее пенетранта. После этого помещают пластины в печь, в которой заранее установлена температура (540 ± 10) °С и выдерживают при этой температуре (4,5 ± 0,9) ч.

6.11.2.3.4 Расшифровка

Образцы исследуют на наличие трещин при не снятой нагрузке. Если на пластине, покрытой раствором NaCl, нет трещин, удаляют болт и очищают покрытую поверхность путем замачивания пластины в 50 %-ном растворе гидроксида натрия (NaOH) при температуре 140 °С ± 5 °С в течение 30 мин с последующим промыванием водой. Затем протравливают в растворе из 40 % HNO3 и 3,5 % HF в течение 3 - 4 мин. После этого осматривают поверхность пластины при десятикратном увеличении.

Если не обнаружено точечной коррозии или трещин на оставшихся образцах в держателях, они также должны быть очищены, протравлены и исследованы, как описано выше.

|

Размеры в миллиметрах Предельные отклонения ± 0,5 мм (кроме толщины) а) Размеры |

б) Сгиб |

|

в) Напряжение |

Рисунок 2 - Испытательный образец для испытания на высокотемпературную механическую коррозию титана

Если на покрытом NaCl образце нет точечной коррозии или трещин или непокрытый образец имеет трещины, испытание проводят повторно. Испытательные образцы нельзя использовать повторно.

Испытание считают действительным, если на образце, покрытом испытуемой пробой, не обнаружено трещин.

6.11.2.4 Высокотемпературная коррозия литейных никелевых сплавов

6.11.2.4.1 Подготовка образца

Испытательные образцы должны быть изготовлены из сплава 713LC и обрезаны примерно до размеров 25´13´2,5 мм. Поверхность должна быть отполирована абразивной бумагой зернистостью 600 до получения гладкой и однородной поверхности.

6.11.2.4.2 Процедура испытания

Используют четыре образца с испытуемой пробой. Погружают два образца в испытуемый пенетрант или наносят его на поверхность образца. Затем помещают два покрытых и два непокрытых образца в печь, в которой заранее установлена температура (1000 ± 50) °С и выдерживают при этой температуре в течение (100 ± 4) ч. После этого вынимают испытательные образцы из печи и дают им остыть до комнатной температуры. Разрезают, закрепляют и полируют образцы.

6.11.2.4.3 Расшифровка

Исследуют поперечный разрез каждого образца при двухсоткратном увеличении на наличие следов коррозии или окисления. На покрытых пенетрантом образцах не должно быть следов коррозии, окисления, межкристаллической или избирательной коррозии больше, чем на непокрытых образцах.

6.11.3 Испытание серии

6.11.3.1 Совместимость с металлами

Испытание серии проводят только с помощью пластин из магниевого сплава согласно 6.11.2.1.1, за исключением того, что пластины необходимо выдержать в течение 24 ч при комнатной температуре, после чего их очищают и осматривают согласно 6.11.2.1.1.

6.11.3.1.1 Требования

После испытания на пластине, покрытой пенетрантом, не должно быть следов потускнения, точечной или иной коррозии по сравнению с необработанной половиной.

6.11.3.2 Совместимость с другими материалами

Испытание на совместимость пенетранта с другими материалами проводят согласно 6.11.2.1.1.

6.11.3.2.1 Требования

После испытания на пластине, покрытой пенетрантом, не должно быть следов деструкции.

6.12 Содержание серы и галогенов (для продуктов, имеющих низкое содержание серы и галогенов)

6.12.1 Метод испытания

Содержание серы и галогенов определяют подходящим утвержденным методом. Для жидкостей погрешность измерения массовой доли должна быть не более ± 10 ´ 10-6 (10 частей на миллион) при измерении значений массовой доли менее 200 ´ 10-6 (200 частей на миллион). Для твердых веществ погрешность измерения массовой доли должна быть не более ± 50 ´ 10-6 (50 частей на миллион) при измерении значений массовой доли менее 200 ´ 10-6 (200 частей на миллион).

Продукцию в аэрозольной упаковке следует продувать в течение 5 с перед отбором проб. После взвешивания распыляют содержимое баллончика в химический стакан вместимостью 100 мл и сразу же переносят в платиновую ванночку. Эта операция должна длиться не более 2 мин с начала отбора пробы до закрывания калориметрической бомбы.

6.12.2 Требования

Общее содержание массовой доли серы без выпаривания должно быть менее 200 ´ 10-6 (200 частей на миллион). Общее содержание массовой доли галогенов (хлоридов и фторидов) без выпаривания должно быть менее 200 ´ 10-6 (200 частей на миллион).

6.13 Остаток после испарения сухого вещества

6.13.1 Составы для удаления растворителя

6.13.1.1 Метод испытания

Сухое вещество объемом (100 ± 1) мл выпаривают в течение 1 ч в чашке Петри (15 ± 1) см на водяной бане или в печи при температуре на (15 ± 1) °С выше конечной точки кипения данного вещества. После этого измеряют массу остатка.

6.13.1.2 Требования

После испытания масса вещества должна быть менее 5 г.

6.13.2 Проявители формы d и е

6.13.2.1 Метод испытания

Сухое вещество с начальной массой (100 ± 1) г выпаривают в течение 1 ч в чашке Петри (15 ± 1) см на водяной бане или в печи при температуре на (15 ± 1) °С выше конечной точки кипения данного вещества. После этого измеряют массу остатка и фиксируют в протоколе испытаний значение отношения величины массы остатка к начальной массе в процентах.

6.13.2.2 Требования

Результаты испытания оформляют в виде протокола испытаний типа (номинальное значение). Для испытания серии допускается отклонение ± 10 % от номинального значения.

6.14 Устойчивость пенетранта

6.14.1 Липофильный эмульгатор (метод В)

Добавление в эмульгатор 20 % (объемной доли) пенетрантов не должно приводить к увеличению фона.

6.14.2 Гидрофильный эмульгатор (метод D)

При квалификационной концентрации эмульгатора добавление 1 % (объемной доли) пенетранта, с которым состав для удаления сертифицирован, не должно приводить к увеличению фона.

6.15 Характеристики проявителя

При использовании в соответствии с рекомендациями изготовителя проявитель должен обеспечивать тонкое, не отражающее, не флюоресцирующее покрытие. При использовании с соответствующим пенетрантом проявитель увеличивает видимость признаков воздействия пенетранта.

6.16 Повторная дисперсность

6.16.1 Водно-суспензионные проявители

Твердые частицы водно-суспензионных проявителей должны легко переходить во взвешенное состояние при помешивании или взбалтывании.

6.16.2 Проявители на основе растворителя (неводные)

Твердые частицы проявителей на основе растворителя должны легко диспергироваться при помешивании или взбалтывании. Твердые вещества в аэрозольных упаковках должны переходить во взвешенное состояние после взбалтывания в течение 30 с.

6.17 Плотность жидкости-носителя

6.17.1 Метод испытания

Плотность жидкости-носителя определяют методом с погрешностью измерения не более ± 1 %.

6.17.2 Требования

Результаты испытания типа оформляют в виде протокола испытаний (номинальное значение). Для испытания серии допускается отклонение ± 5 % от номинального значения.

6.18 Параметры продукции, упакованной в аэрозольную тару

При использовании в соответствии с рекомендациями предприятия-изготовителя продукция, распыленная из аэрозольной тары, должна соответствовать требованиям к данной продукции, а также требованиям 6.12.

6.19 Гранулометрический состав

Гранулометрический состав сухого порошкового проявителя и содержание сухого вещества в жидком проявителе определяют дифракционным или эквивалентным методом.

Гранулометрический состав характеризуется следующими показателями:

|

минимальный диаметр dl |

- 10 % частиц меньше dl; |

|

средний диаметр da |

- 50 % частиц больше и 50 % меньше da; |

|

максимальный диаметр du |

- 10 % частиц больше du. |

6.20 Содержание воды

6.20.1 Метод испытания

Содержание воды в пенетрантах по методам А и Е, а также неразбавленных эмульгаторов по методам В и D, должны быть точно измерены с помощью установленных методов. Примеры таких методов приведены в стандартах, указанных в разделе «Библиография».

6.20.2 Требования

Пенетранты на неводной основе должны содержать менее 5 % воды. Пенетранты на водной основе должны соответствовать требованиям предприятия-изготовителя. Гидрофильные эмульгаторы должны содержать менее 5 % воды.

7 Упаковка и маркировка

Упаковка и маркировка должны соответствовать международным, национальным и местным требованиям. Контейнеры и их содержимое должны быть совместимыми. На каждом контейнере должна быть маркировка с номером серии и сроком годности.

Приложение А

(обязательное)

Сравнение люминесцентной яркости

А.1 Оборудование

А.1.1 Флуориметр, оборудованный зажимами для крепления образцов (см. А.2), светонепроницаемой ячейкой для образца, с длиной волны возбуждения (365 ± 20) нм, измеряющий излучаемый свет с помощью датчика с характеристикой, аналогичной частотной характеристике CEI в фотопических условиях.

А.1.2 Посуда: пипетки и мерные цилиндры (мерные колбы), пригодные для точного приготовления 4,0 %-ных растворов; химические стаканы вместимостью 50 мл.

А.1.3 Абсорбирующая, нелюминесцентная фильтровальная бумага, например ватман (R) № 4, обрезанный до размеров 2´2 см или так, как необходимо для флуориметра (А.1.1). Эту бумагу хранят в сухом виде до использования, например, в десикаторе (А.1.5).

А.1.5 Десикатор, используемый для хранения фильтровальной бумаги (А.1.4).

А.1.6 Подходящее осушающее вещество, например силикагель, предназначенное для использования в десикаторе (А.1.5).

А.1.7 Растворитель быстросохнущий, 100 % испаряемый, нелюминесцентный и полностью смешивающийся с испытуемым пенетрантом.

А.2 Подготовка образцов фильтровальной бумаги

А.2.1 Аккуратно отдельно приготовить 4,0 %-ные (объемная доля) растворы испытуемого и стандартного пенетрантов с применением соответствующего растворителя.

А.2.2 Каждый растворитель налить в отдельный стеклянный химический стакан, затем в каждый стакан поместить поочередно по одному пять образцов фильтровальной бумаги на 5 с каждый.

А.2.3 Дать каждому образцу высохнуть в течение примерно 5 мин, подвесив их вертикально в десикаторе с помощью зажимов типа «крокодил» или аналогичных.

А.3 Измерение люминесцентной яркости

После того как флуориметр стабилизируется, установить прибор на ноль и поочередно поместить образцы фильтровальной бумаги в держатель пробы. Закрыть светонепроницаемую крышку и измерить интенсивность излучаемого света при освещении образца в флуориметре.

А.4 Вычисления

А.4.1 Вычислить среднеарифметическое значение для пяти стандартных образцов (S).

А.4.2 Вычислить среднеарифметическое значение для пяти испытуемых образцов (Т).

А.4.3 Люминесцентная яркость испытуемой пробы должна быть равна T/S ´ 100 %.

Приложение В

(обязательное)

Проведение контрольных испытаний

В.1 Общая информация

Данное приложение содержит описание методики выполнения контрольных испытаний, которая должна использоваться при проведении испытаний согласно ЕН 571-1.

Для поддерживания достоверности процесса контроля с помощью пенетрантов процесс в целом и отдельные компоненты системы следует регулярно проверять для обеспечения их соответствия действующим стандартам. Это требование относится только к технологическим линиям, так как продукты, поставляемые в аэрозольной упаковке, или тиксотропные пенетранты могут быть использованы только для однократного контроля. Кроме того, некоторые материалы, используемые в технологических линиях, могут быть нанесены на изделия методом традиционного или электростатического распыления. Эти материалы также используют для проведения однократного контроля, и к ним требование регулярных проверок неприменимо.

Примечание - Если на некоторые изделия, используемые в процессе контроля, были нанесены материалы методом распыления, это не означает, что контрольные проверки других компонентов процесса контроля не требуются.

В.2 Контрольные испытания

Контрольные испытания и периодичность их проведения указаны в таблице В.1. Согласно EN 473 лицо, относящееся к персоналу уровня 3, несет ответственность за принимаемое им решение о том, какие испытания применимы к конкретной технологической линии. Для обеспечения требуемых условий испытания могут проводиться чаще или, при необходимости, могут проводиться дополнительные испытания.

Таблица В.1 - Форма контрольного испытания

|

Подраздел настоящего приложения |

Начало каждого периода работы |

Периодичность |

Регистрация |

|||||

|

Еженедельно |

Ежемесячно |

Ежегодно |

Другая |

Числовые значения |

Визуальная оценка (подпись) |

|||

|

Проверка системы |

||||||||

|

Уровни материалов (включая сеть систем распыления) |

´ |

Неприменимо |

||||||

|

Характеристики системы с использованием испытательных образцов типа 2 |

´ |

Неприменимо |

||||||

|

Общая проверка |

||||||||

|

Внешний вид пенетранта |

´ |

Неприменимо |

||||||

|

Внешний вид промывочной воды |

´ |

Неприменимо |

||||||

|

Температура промывочной воды |

´ |

Неприменимо |

||||||

|

Температура в печи |

´ |

Неприменимо |

||||||

|

Рабочая область |

´ |

Неприменимо |

||||||

|

Фильтр(ы) сжатого воздуха |

´ |

Неприменимо |

||||||

|

Целостность ультрафиолетовых фильтров спектра А (люминесцентные системы) |

´ |

Неприменимо |

||||||

|

Излучение ультрафиолетового света спектра А (люминесцентные системы) |

´ |

Неприменимо |

||||||

|

Интенсивность видимого света в испытательной камере (люминесцентные системы) |

´ |

Неприменимо |

||||||

|

Интенсивность видимого света (системы цветных контрастов) |

´ |

Неприменимо |

||||||

|

Пенетранты |

||||||||

|

Интенсивность люминесценцииа |

´ |

Неприменимо |

||||||

|

Интенсивность цветного контрастаа |

´ |

Неприменимо |

||||||

|

Проверка поставщиком |

´ |

Неприменимо |

||||||

|

Эмульгаторы |

||||||||

|

Концентрация свежеприготовленного разбавленного гидрофильного состава для удаления |

´ |

Неприменимо |

||||||

|

Проявители |

||||||||

|

Внешний вид сухого порошка |

´ |

Неприменимо |

||||||

|

Люминесценция сухого порошка |

´ |

Неприменимо |

||||||

|

Водорастворимый проявитель: |

||||||||

|

а) концентрация |

´ |

Неприменимо |

Неприменимо |

|||||

|

b) испытание на смачивание |

´ |

Неприменимо |

||||||

|

с) температура |

´ |

Неприменимо |

||||||

|

d) люминесценция раствора |

´ |

|||||||

|

Водно-суспензионный проявитель: |

||||||||

|

а) концентрация |

´ |

Неприменимо |

Неприменимо |

|||||

|

b) температура |

´ |

Неприменимо |

||||||

|

с) люминесценция суспензии |

´ |

|||||||

|

Калибровка |

||||||||

|

Ультрафиолетовый радиометр спектра А |

£ 24 мес |

Неприменимо |

||||||

|

Люксметр |

£ 24 мес |

Неприменимо |

||||||

|

Термометры |

´ |

Неприменимо |

||||||

|

Манометры |

´ |

Неприменимо |

||||||

|

Испытательные стенды |

Рекомендуется |

|||||||

|

а Неприменимо для аэрозолей. |

||||||||

B.3 Формы контрольного испытания

Результаты каждого контрольного испытания записывают в форме контрольного испытания в соответствии с таблицей В.1. Для каждого пенетранта следует использовать отдельную форму. О любых обнаруженных отклонениях необходимо сообщить ответственному лицу и соответствующие корректирующие действия должны быть выполнены.

В форму контрольного испытания должно быть включено следующее:

- наименование и местоположение предприятия - изготовителя пенетранта;

- идентификация технологической линии;

- дата проведения испытания;

- смена;

- имя и квалификация лица, проводившего испытание;

- подпись.

В.4 Контрольное испытание

В.4.1 Уровни материала

Уровень материала для всех способов выполнения контроля должен исследоваться визуально, чтобы обеспечить достаточное количество материала для полного покрытия обрабатываемых компонентов. Если в системе недостаточно материала, необходимо добавить дополнительный материал и перемешать до проведения других испытаний.

В.4.2 Характеристики системы

Испытание следует проводить с помощью испытательного образца типа 2 согласно ИСО 3452-3. Рекомендуется также использовать образцы с известными характерными разрывами.

Готовят отчет для сравнения в форме фотографии или другой подходящей точной копии. Образец для отчета изготавливают с применением новых неиспользованных материалов того же типа и обработанных с использованием тех же самых параметров, что и обычно. Отчет должен содержать изображения разрывов, в том числе уровня фона.

Этот отчет используют для сравнения результатов, полученных с использованием одних и тех же тестов при ежедневной проверке характеристик системы.

Признаки на хромированной стороне испытательного образца типа 2 или на образце с известными разрывами должны быть аналогичны зафиксированным в отчете для сравнения. Уровень фона должен быть идентичен записанному.

В.4.2.1 Очистка деталей испытаний

Для обеспечения достаточной чувствительности к изменению характеристик пенетрантов на всех этапах испытаний необходимо извлекать весь пенетрант, который остается в разрывах после испытания, чтобы не допустить их физического изменения.

Рекомендуется нейтрализовать влияние адсорбции на пенетрант, захваченный краями разрывов, более сильным капиллярным эффектом. Для этого используют проявитель на основе жидкого неводного растворителя.

Очистку деталей проводят следующим образом:

a) сразу же после обработки следует смыть проявитель промывочной водой;

b) высушить, не вытирая;

c) нанести толстый слой проявителя формы d, обеспечивая получение влажного покрытия на поверхности;

d) оставить на 10 - 15 мин;

e) повторить шаги, указанные в а) - d), оставив проявитель на 30 мин;

f) проверить на следы пенетранта при достаточном освещении и, если они есть, повторять шаги, указанные в а) - d) до тех пор, пока все следы пенетранта не будут удалены;

g) промыть водой и высушить.

Проверить пенетрант на любые несоответствия требованиям к внешнему виду (например, опалесценцию, видимое загрязнение, слои воды снизу или сверху пенетранта).

В.4.4 Внешний вид промывочной воды

При применении повторно используемой промывочной воды провести ее проверку на мутность, люминесценцию, пену и окраску. Не допускается любое из этих проявлений.

В.4.5 Температура промывочной воды

Температура промывочной воды должна соответствовать установленным значениям.

В.4.6 Температура в печи

Температура в печи должна соответствовать значениям, установленным для изделия.

В.4.7 Рабочая область

Убедиться в том, что рабочая область чистая. При выполнении испытаний с применением люминесцентных систем пенетрантов не допускается присутствие отражающих поверхностей, например белой бумаги на испытательном стенде, или в непосредственной близости от области исследования. Кроме того, рядом с областью исследования не должно быть источников рассеянного белого света.

В.4.8 Фильтр(ы) сжатого воздуха

Убедиться в том, что фильтр(ы) не содержат загрязнителей.

В.4.9 Целостность ультрафиолетовых фильтров спектра А

Убедиться в том, что лампы с ультрафиолетовыми фильтрами спектра А находятся в работоспособном состоянии.

В.4.10 Излучение ультрафиолетового света спектра А

Измерить излучение ультрафиолетового света спектра А согласно ИСО 3059.

В.4.11 Интенсивность видимого света в испытательной камере (люминесцентные системы)

Измерить максимальное значение интенсивности видимого света в камере согласно ИСО 3059.

В.4.12 Интенсивность видимого света (системы цветных контрастов)

Измерить минимальное значение интенсивности видимого света в рабочей области согласно ИСО 3059.

В.4.13 Интенсивность люминесценции

При приготовлении эталонных образцов рекомендуется сначала приготовить слабые 10 %, 9 %, 8 %-ные растворы и затем разбавить их 1 к 10 или 1 к 100 соответственно.

В.4.13.2 Для пенетрантов уровня 1/2,1 и 2 приготовить 1 %-ный раствор испытуемого пенетранта в растворителе, указанном в В.4.13.1. Для пенетрантов уровня 3 и 4 приготовить 0,1 %-ный раствор испытуемого пенетранта в растворителе, указанном в В.4.13.1.

В.4.13.3 Используя пробирки из боросиликатного стекла, визуально сравнить интенсивность люминесценции испытуемого пенетранта с эталонными образцами этого же пенетранта. Освещение ультрафиолетовым светом спектра А должно быть равномерно распределено при плотности потока излучения не менее 10 Вт/м2 (1000 мкВт/см2).

Зарегистрировать уровень, на котором интенсивности люминесценции будут одинаковые. Допускается использовать метод, указанный в приложении А.

Примечание - Интенсивность люминесценции должна быть более 90 % эталонной.

В.4.14 Интенсивность цветного контраста

При приготовлении эталонных образцов рекомендуется сначала приготовить слабые 10 %, 9 %, 8 % и 7 %-ные растворы и затем разбавить их 1 к 10.

Эталонные образцы следует хранить в светонепроницаемых герметичных контейнерах.

В.4.14.2 Приготовить 1 %-ный раствор испытуемого пенетранта в растворителе, указанном в В.4.14.1.

В.4.14.3 Используя пробирки, при равномерно распределенном видимом свете сравнить интенсивность цвета испытуемого пенетранта с эталонным образцом.

Зарегистрировать уровень, на котором интенсивности цвета будут одинаковыми.

Примечание - Интенсивность цвета должна быть более 80 % эталонной.

В.4.15 Проверка поставщиком

Представительный образец используемого пенетранта следует отбирать не менее одного раза в год и отправлять в лабораторию поставщика или другую подходящую лабораторию для повторной сертификации. В противном случае пенетрант должен быть забракован и заменен.

Испытательная лаборатория должна оформить протокол о том, что физико-химические свойства пенетранта находятся в установленных пределах при сравнении с номинальными значениями нового пенетранта. Рекомендуется, чтобы протокол содержал фактические значения, а не только заявленные.

Поставщик несет ответственность за выбор проверяемых параметров.

В.4.16 Концентрация гидрофильного состава для удаления

Испытанию подвергают свежеприготовленные растворы. Испытания проводят с помощью рефрактометра.

Рефрактометр калибруют с помощью тщательно приготовленных растворов нового гидрофильного эмульгатора. Необходимо использовать не менее пяти растворов. Один раствор должен быть номинальной концентрации, два раствора - больше и два раствора - ниже номинальной концентрации. Значения концентрации отображают на графике.

Для оценки концентрации гидрофильного состава для удаления необходимо сначала считать показание, полученное для пробы свежеприготовленного продукта, и затем определить по графику концентрацию.

Все этапы данного испытания проводят при температуре окружающей среды.

Результаты испытания оформляют в виде протокола.

Требования: отрегулировать концентрацию до необходимого значения. Перед повторным испытанием состав следует хорошо перемешать.

Примечание - Несмотря на то что этому испытанию подвергаются свежеприготовленные растворы, его также можно использовать и для регулирования концентрации раствора в используемых емкостях путем добавления эмульгатора или воды, однако результаты такого определения могут быть неточными.

В.4.17 Проявители

В.4.17.1 Внешний вид сухого порошка

Убедиться в том, порошок не содержит комков и рыхлый. Результаты этого испытания оформляют в виде протокола.

В.4.17.2 Люминесценция сухого порошка

Исследовать образец порошка в ультрафиолетовом свете на отсутствие люминесценции. Результаты испытания оформляют в виде протокола.

В.4.17.3 Водорастворимый проявитель

Для определения концентрации используют график зависимости концентрации от плотности, предоставляемый производителем для определения концентрации проявителя. Испытание проводят следующим образом:

a) Проверяют уровень жидкости в емкости, при необходимости добавляют воды до первоначального уровня и тщательно перемешивают.

b) Отбирают пробу из емкости и устанавливают температуру на 20 °С или на температуру, при которой был калиброван плотномер.

c) Измеряют плотность пробы с помощью плотномера.

По графику определяют концентрацию проявителя. Результаты испытания оформляют в виде протокола.

В.4.17.3.2 Испытание на смачивание

Убедиться в том, что вся поверхность эталонного испытательного образца типа 2, используемого для проверки характеристик системы, равномерно покрыта проявителем.

Измерить температуру проявителя и убедиться, что она находится в указанных пределах. Результаты испытания оформляют в виде протокола.

В.4.17.3.4 Люминесценция раствора

Исследуют образец раствора в ультрафиолетовом свете, чтобы убедиться в отсутствии люминесценции. Результаты испытания оформляют в виде протокола.

В.4.17.4 Водно-суспензионный проявитель

Для определения концентрации используют график зависимости концентрации от плотности, предоставляемый производителем для определения концентрации проявителя. Испытание проводят следующим образом:

a) Проверяют уровень жидкости в емкости, при необходимости добавляют воды до первоначального уровня и тщательно перемешивают для получения полноценной и однородной суспензии.

b) Отбирают пробу из емкости и устанавливают температуру на 20 °С или на температуру, при которой был калиброван плотномер.

c) Измеряют плотность пробы с помощью плотномера.

По графику определяют концентрацию проявителя. Результаты испытания оформляют в виде протокола.

Измерить температуру проявителя и убедиться, что она находится в указанных пределах. Результаты испытания оформляют в виде протокола.

В.4.17.4.3 Люминесценция суспензии

Тщательно перемешать ванночку с проявителем, чтобы порошок находился во взвешенном состоянии. Исследовать образец суспензии проявителя в ультрафиолетовом свете, чтобы убедиться в отсутствии люминесценции.

Результаты этого испытания оформляют в виде протокола.

В.4.18 Калибровка ультрафиолетового радиометра

Используемый ультрафиолетовый радиометр должен иметь действительные калибровочные клейма и идентификацию по ИСО 3059.

Перед использованием радиометра оператор должен проверить по клеймам даты «действительно до» или «калибровать до». Установку следует калибровать не менее чем через каждые 24 мес.

Результаты испытания оформляют в виде протокола.

В.4.19 Калибровка люксметра

Используемый люксметр должен иметь действительные калибровочные клейма и идентификацию по ИСО 3059.

Перед использованием люксметра оператор должен проверить по клеймам даты «действительно до» или «калибровать до». Установку следует калибровать не менее чем через каждые 24 мес.

Результаты испытания оформляют в виде протокола.

В.4.20 Калибровка термометра

Проверить наличие на всех термометрах действительной калибровочной идентификации. Результаты испытания оформляют в виде протокола.

Термометры можно калибровать на месте, поместив их сначала в тающий лед (0 °С), а затем в кипящую воду (100 °С).

В.4.21 Калибровка манометра

Проверить, что все манометры установлены на номинальные значения, указанные для выполняемой процедуры. Проверить, что на них имеется действительная калибровочная идентификация. Результаты испытания оформляют в виде протокола.

В.4.22 Калибровка испытательного образца

Испытательные образцы могут со временем изнашиваться, поэтому рекомендуется регулярно проводить их повторные испытания. Необходимо убедиться в том, что соблюдаются требования ИСО 3453-3.

При использовании эталонных фотографий предполагают, что новые фотографии делают каждый год. В этом случае снижение возможности увидеть трещины не будет отрицательно влиять на оператора, так как новые фотографии будут соответствовать текущему состоянию испытательного образца.

Примечание - Для люминесцентных систем сравнение рекомендуется проводить с использованием эталонных фотографий в масштабе 1:1, а также фотографий, отображающих люминесцентные показания при промоторе в ультрафиолетовом свете спектра А.

Приложение С

(рекомендуемое)

Оборудование для определения видимости люминесцентных показаний

С.1 Общая конфигурация

Оборудование состоит из стола для пластины, поверхность которого освещается двумя ультрафиолетовыми лампами спектра А с двух сторон под углом 45° к поверхности. Для получения изображения может использоваться видеокамера с подходящим разрешением.

Оборудование должно быть чувствительным к длинам волн в диапазоне от 450 до 650 нм.

С.2 Обработка изображения

Изображения признаков вводят в систему обработки изображений на компьютере. На определенном участке пластины отображаются признаки с определенным порогом яркости (серый тон) и перечисляются основные параметры (поток света, длина).

С.3 Анализ

Для относительного сравнения образцов пенетранта и эталонного сопоставляется возможность увидеть соответствующие признаки. Это может быть видимый отрезок или световой поток (яркость, умноженная на площадь признака).

Если для образцов пенетранта и эталонного используют одну и ту же трещину, процедуру следует проводить поочередно при одних и тех же условиях. Испытание двух одинаковых пластин проводят одновременно, соответствующие показания сравнивают.

Приложение ДА

(справочное)

|

Обозначение ссылочного международного стандарта |

Степень соответствия |

Обозначение и наименование соответствующего национального стандарта |

|

ISO 3059 |

- |

* |

|

ISO 3452-3 |

IDT |

ГОСТ Р ИСО 3452-3-2009 «Контроль неразрушающий. Проникающий контроль. Часть 3. Испытательные образцы» |

|

ISO 12706 |

- |

* |

|

ISO 17025 |

IDT |

ГОСТ Р ИСО/МЭК 17025-2006 «Общие требования к компетентности испытательных и калибровочных лабораторий» |

|

EN 571-1 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичный стандарт. |

||

Библиография

|

[1] |

ISO 760:1978, Determination of water - Karl Fischer method (General method) (ИСО 760:1978 Определение содержания воды. Метод Карла Фишера (общий метод))* |

|

[2] |

ISO 6296:2000, Petroleum products - Determination of water - Potentiometric Karl Fischer titration method |

|

[3] |

ISO 9001, Quality management systems - Requirements (ИСО 9001 Системы менеджмента качества. Требования)* |

|

[4] |

ISO 9712, Non-destructive testing - Qualification and certification of personnel |

|

[5] |

ISO 10336:1997, Crude petroleum - Determination of water - Potentiometric Karl Fischer titration method (ИСО 10336:1997 Нефть сырая. Определение содержания воды. Метод потенциометрического титрования Карла Фишера)* |

|

[6] |

ISO 10337:1997, Crude petroleum - Determination of water - Coulometric Karl Fischer titration method (ИСО 10337:1997 Нефть сырая. Определение содержания воды. Кулонометрическое титрование по методу Карла Фишера)* |

|

[7] |

ISO 12937:2000, Petroleum products - Determination of water - Coulometric Karl Fischer titration method (ИСО 12937:2000 Нефтепродукты. Определение содержания воды. Метод кулонометрического титрования по Карлу Фишеру)* |

|

[8] |

EN 473, Non-destructive testing - Qualification and certification of NDT personnel - General principles |

|

[9] |

EN 10204, Metallic products - Types of inspection documents |

|

[10] |

EN 13267, Surface active agents - Determination of water content - Karl Fischer method |

_____________

* Официальный перевод стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

Ключевые слова: неразрушающий контроль, проникающий контроль, пенетрант, проявители, испытательные пластины, люминесцентная яркость, колориметр