ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Автомобильные транспортные средства

КАРТЕРЫ ВЕДУЩИХ МОСТОВ

Методы стендовых испытаний

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт «НАМИ» (ФГУП «НАМИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 июля 2010 г. № 132-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства

КАРТЕРЫ ВЕДУЩИХ МОСТОВ

Методы стендовых испытаний

Vehicles. Axle housings. Bench test methods

Дата введения - 2010-09-15

1 Область применения

Настоящий стандарт устанавливает методы стендовых испытаний компонентов ведущих мостов автотранспортных средств (АТС): передач мостов на прочность и долговечность, а также картеров мостов на прочность, жесткость и долговечность.

Картеры мостов с раздельным приводом правого и левого колеса испытаниям на жесткость не подлежат.

2 Испытания передач ведущих мостов

2.1 Виды испытаний

Предусматривают два вида испытаний передач ведущих мостов:

- испытания на прочность;

- испытания на долговечность.

2.2 Объект испытаний

Испытаниям подлежат передачи в составе ведущих мостов, изготовленных и собранных в соответствии с требованиями конструкторской документации (КД) и требований, принятых службой технического контроля (СТК) предприятия-изготовителя.

Минимальное количество образцов:

- при испытании на прочность - 1 шт.;

- при испытании на долговечность - 3 шт.

2.3 Испытания передач на прочность

2.3.1 Оборудование, применяемое при испытаниях

Испытания передач мостов на прочность проводят на стенде, обеспечивающем плавное нагружение передачи моста крутящим моментом при неподвижных ведомых элементах передачи.

Стенд должен быть оснащен:

а) измерительным устройством для измерения крутящего момента на ведущей шестерне испытуемого моста с точностью ±1 %;

б) устройствами аварийного отключения стенда оператором, располагаемыми на пульте управления.

2.3.2 Подготовка к проведению испытаний

2.3.2.1 При установке на стенд некоторые элементы моста (барабаны, тормозные механизмы и др.) демонтируют.

2.3.2.2 Ведомые элементы передач моста - ступицы затормаживают или жестко соединяют с картером.

2.3.2.3 Мост заправляют смазкой в соответствии с картой смазки на автомобиль, для которого он предназначен.

2.3.3 Метод проведения испытаний

Метод испытаний предусматривает плавное нагружение передачи ведущего моста крутящим моментом.

Нагружение осуществляют до предельного момента Ммакс, при достижении которого производят отключение стенда. Момент, Н ∙ м, вычисляют по формуле

Ммакс = k ∙ Мном, (1)

где k = 2,5 - для автомобилей и автобусов;

k = 1,3 - для троллейбусов;

Мном - номинальный момент на фланце ведущей шестерни главной передачи моста, Н ∙ м, который вычисляют по формуле

Мном = Мдв.макс ∙ Uнп. (2)

где Мдв.макс - максимальный момент двигателя, Н ∙ м;

Uнп - передаточное число трансмиссии на низшей передаче.

Испытание считают завершенным при достижении предельного момента или при поломке (пластической деформации) хотя бы одного элемента моста.

2.3.4 Оценка результатов испытаний

Результаты испытаний считают положительными, если при достижении предельного крутящего момента элементы передачи не разрушены и отсутствует их остаточная деформация.

Остаточная деформация оценивается отклонением от пропорциональности изменения крутящего момента в зависимости от угла поворота фланца ведущей шестерни моста.

Условием отсутствия остаточной деформации считается сохранение пропорциональности изменения нагружающего момента в зависимости от угла. Допустимое отклонение от пропорциональности - 1 % от величины крутящего момента.

2.4 Испытания передач на долговечность

2.4.1 Оборудование, применяемое при испытаниях

2.4.1.1 Испытания передач мостов на долговечность проводят на стенде, обеспечивающем вращение передач с одновременным их нагружением крутящим моментом.

Конструкция стенда должна обеспечивать его надежную работу в течение не менее 30000 часов и отвечать требованиям техники безопасности.

2.4.1.2 Требования к воспроизведению нагрузочного режима

Колебания нагрузки с частотой 1 Гц и более по амплитуде не должны превышать 2 % крутящего момента любого уровня нагрузки.

Колебания нагрузки с частотой менее 1 Гц по амплитуде не должны превышать 5 % момента любого уровня нагрузки.

Отклонение по величине крутящего момента от заданного режима не более ±2,5 %.

По частоте вращения отклонение не более ±3 %.

Отклонение по температуре масла в картере моста не более ±5 °С.

2.4.1.3 Стенд должен быть оснащен:

а) устройством для измерения крутящего момента с точностью ±1,5 %;

б) измерителем частоты вращения с точностью ±2 %;

в) счетчиком циклов с емкостью не менее 107 или счетчиком времени с точностью 0,1 ч;

г) устройством для измерения температуры с точностью ±2 °С;

д) устройствами аварийного отключения стенда оператором, располагаемыми на пульте управления и в определенной близости от установленного на стенде агрегата, а также регулируемыми устройствами аварийного автоматического отключения стенда при превышении заданного уровня нагрузки передачи моста и заданного уровня вибрации испытуемого моста.

В устройстве аварийного отключения стенда должно быть предусмотрено отключение при условии повышения температурного режима.

Измерительный комплекс, используемый на стенде, должен обеспечивать в случае аварийной остановки стенда регистрацию предшествующих поломке значений измеряемых параметров.

2.4.1.5 Для проведения программных испытаний с изменяющимися параметрами крутящего момента и частоты вращения стенд должен быть дополнительно оснащен автоматическим устройством изменения режима работы по заданной программе.

2.4.2 Подготовка к проведению испытаний

2.4.2.1 При установке на стенде некоторые элементы моста (например, тормозные механизмы, барабаны и пр.) допустимо демонтировать, если они не несут никаких функций при испытании передач мостов на долговечность.

2.4.2.2 При подготовке к испытаниям для осмотра зацепления и контроля пятна контакта предусматривают устройство смотровых люков в картерных деталях. Размеры и форму люков согласовывают с предприятием-разработчиком КД, чтобы их введение в конструкцию передачи не влияло на результаты испытаний. При несъемной задней или нижней крышке картера моста допускается ее замена съемной.

2.4.2.3 Пятно контакта шестерен передачи должно соответствовать требованиям КД.

2.4.2.4 Мост должен быть заправлен маслом в соответствии с картой смазки на автомобиль, для которого он предназначен.

2.4.2.5 Обкатку моста производят на режимах и в последовательности, приведенных в таблице 1.

2.4.2.6 Температура в масляной ванне передач мостов во время обкатки должна быть не более 70 °С.

2.4.2.7 После обкатки производят осмотр характера приработки зубьев передачи с целью проверки отсутствия задиров и соответствия пятна контакта требованиям КД.

Таблица 1 - Режимы обкатки моста

|

Мощность на ведущем валу, кВт |

Время обкатки, ч |

|

|

0,25М |

(0,20 - 0,25)Nном |

2,0 |

|

0,50М |

(0,30 - 0,35)Nном |

2,0 |

|

0,75M |

(0,40 - 0,50)Nном |

2,0 |

|

Примечания 1 М - см. Мвщ.экз и Мвщ по 2.4.3.2 и 2.4.3.3. При испытаниях по 2.4.3.1 величина М принимается согласно 2.4.3.2. 2 Nном - номинальная мощность, передаваемая мостом на автомобиле. Определяют из номинальной мощности двигателя, количества ведущих мостов и КПД передачи. |

||

2.4.2.8 При выходе из строя в процессе обкатки узлов и деталей передачи (за исключением шестерен) моста допускается их замена после выявления и устранения причин поломки. При этом сборка и регулировка моста должны соответствовать КД. После замены узлов и деталей производят обкатку моста согласно 2.4.2.5.

2.4.3 Нагрузочный режим

Нагружение осуществляют по одному из трех режимов:

- по блок-программе;

- эквивалентным моментом;

- постоянным моментом.

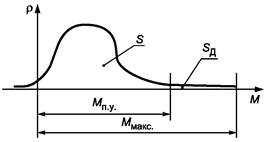

2.4.3.1 При нагружении по блок-программе нагрузочный режим представляет собой последовательное повторение блока нагрузок с заданным числом интервалов. Блок нагрузок составляют на основе нагрузочной характеристики реального эксплуатационного режима, представленного в виде кривой распределения (рисунок 1) или гистограммы (рисунок 2).

Для составления блока нагрузок определяют крутящий момент на ступицах колеса, соответствующий пределу усталости зубьев лимитирующего зубчатого колеса - Мп.у, а также максимальный момент - Ммакс на ступицах колес, вероятность появления которого в реальных условиях эксплуатации близка к нулю. Практически такой момент может воздействовать на элементы передачи при броске педали сцепления.

ρ - плотность распределения вероятности; М - момент на ступице колеса; S - общая площадь под кривой распределения в диапазоне Мп.у ≤ М ≤ Ммакс

Рисунок 1

Максимальный момент Ммакс, Н ∙ м, на ступицах колес вычисляют по формуле

![]() (2)

(2)

где Мдв - максимальный момент двигателя автомобиля, Н ∙ м;

u1 КП - передаточное число первой передачи коробки передач;

uРК - низшее передаточное число раздаточной коробки (при отсутствии раздаточной коробки uРК = 1);

uВМ - передаточное число ведущего моста;

К - число ведущих мостов.

Для многоприводных автомобилей с отключаемыми мостами параметр «К» принимают равным минимальному общему числу включаемых мостов с тем включенным ведущим мостом, передача которого подлежит стендовым испытаниям.

Рисунок 2

Участок кривой распределения, который соответствует диапазону Мп.у ≤ М ≤ Ммакс (рисунок 2), разделяют на интервалы, определяют средние значения интервалов и длительность работы на нагрузках, соответствующих каждому интервалу.

Величину интервала ΔM вычисляют по формуле

![]() (4)

(4)

где Q - число интервалов.

Среднее значение момента i-той ступени, Мср.i, вычисляют по формуле

![]() (5)

(5)

где i - порядковый номер ступени.

При этом момент на ведущем валу моста для каждой ступени, Мвщ. i, H ∙ м, вычисляют по формуле

![]() (6)

(6)

Если ![]() , то число q следует увеличить и повторить расчет интервала и средних значений

ступеней с новым значением q.

, то число q следует увеличить и повторить расчет интервала и средних значений

ступеней с новым значением q.

Число циклов нагружения при испытаниях по одному блоку нагрузок выбирают в пределах (0,1 - 0,2) ∙ 104.

Процент числа циклов нагружения q на каждой ступени вычисляют по формуле

![]() (7)

(7)

где Si - площадь i-го столбца;

ΣSi = S - сумма площадей всех столбцов в диапазоне Мп.у ≤ М ≤ Ммакс.

Наименьшая длительность одной ступени блока ограничивается возможностями управления стендом.

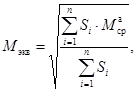

2.4.3.2 При наличии данных режимометрирования и невозможности проведения испытаний по блок-программе допускается проведение испытаний на долговечность при эквивалентном моменте Мэкв, Н ∙ м, вычисляемом по формуле

(8)

(8)

где а - показатель степени усталостной кривой;

при усталостных поломках зубьев а = 6;

при усталостном выкрашивании а = 3.

При этом эквивалентный момент на ведущем валу Мвщ.экв, Н ∙ м, вычисляют по формуле

![]() (9)

(9)

где Uвм - передаточное число ведущего моста.

Постоянный момент на ведущем валу Мвщ, Н ∙ м, выбирают по формуле

![]() (10)

(10)

где mдж - движимая масса, кг;

rк - статический радиус колеса ведущего моста, м.

При испытаниях на усталостные разрушения от изгиба зубьев шестерен нагрузки выбирают по верхнему пределу, на усталостное выкрашивание - по нижнему.

Нагрузочный режим корректируют в соответствии с характером разрушения, имеющим место в реальных условиях. Нагрузки не должны превышать величин, при которых характер разрушения еще соответствует характеру разрушения в эксплуатационных условиях, и в то же время должны обеспечивать сокращение длительных испытаний.

2.4.4 Скоростной режим.

Частоту вращения ведущего вала моста определяют передаваемой мощностью. Для i-ой ступени нагружения по блок-программе или для испытаний при постоянном моменте эту частоту ni, мин-1 вычисляют по формуле

![]() (11)

(11)

где Nвщ = (1,00 ∙ 1,65)Nном - мощность на ведущем валу моста, Вт;

Mi - крутящий момент на ведущем валу моста во время испытаний по блок-программе на i-ой ступени нагружения или крутящий момент во время испытаний при нагружении эквивалентным моментом либо постоянным моментом, Н ∙ м.

Если испытательный стенд не имеет бесступенчатого регулирования частоты вращения, следует округлить значение ni так, чтобы Nвщ осталось в заданных пределах.

2.4.5 Температурный режим

Температура в масляной ванне передач мостов во время испытаний должна быть не более 90 °С.

При местном перегреве передач, выявленном в процессе испытаний, вводят дополнительный контроль температуры в точках местного перегрева или в непосредственной близости от них, максимальная температура местного перегрева должна быть не более 100 °С. В этом случае температуру в масляной ванне поддерживают на таком уровне, чтобы температура в точках местного перегрева не превышала заданную. Поддержание температуры в указанных пределах выполняют путем применения водяного или воздушного охлаждения.

2.4.6 Критерии разрушения

Передачу моста считают разрушившейся и снимают с испытаний как вышедшую из строя при поломке зубьев любой из ее шестерен, либо при усталостном выкрашивании зубьев одной или более шестерен, приводящем к ясно различимому стуку при работе.

При усталостном выкрашивании зубьев или тел качения одного или более подшипников, приводящем к ясно различимому стуку во время работы, а также при поломке подшипника либо другой детали моста и удовлетворительном состоянии шестерен передачи допускается замена дефектной детали или подшипника и продолжение испытаний с дифференцированным учетом наработки по всем деталям. При этом сборка и регулировка моста должны соответствовать требованиям ТД.

2.4.7 Оценка и оформление результатов испытаний

2.4.7.1 Все дефектные детали подлежат обследованию с целью выявления первичных разрушений, то есть разрушений, носящих усталостный характер.

Дальнейшему анализу подлежат детали с первичным разрушением.

Детали с первичными разрушениями должны быть сфотографированы и при необходимости подвергнуты исследованию качества материала и химико-термической обработки.

2.4.7.2 При оценке качества материала и химико-термической обработки проводят следующие исследования:

а) замер твердости материала в местах, указанных на чертеже детали;

б) анализ микроструктуры материала;

в) химический и спектральный анализ материала.

2.4.7.3 Оценка наработки до поломки передачи (детали передачи) моста при испытании по 2.4.3.1 и 2.4.3.2.

Наработку оценивают суммарным числом циклов, Тj на режиме по 2.4.3.1 и 2.4.3.2 до поломки. При большом числе испытаний (более 10) может быть определена γ-процентная и средняя наработка до поломки.

90 %-ная - T90 и 70 %-ная - Т70 наработки вычисляют по формулам соответственно

T90 = T70(-ln0,9) = 0,105Tср, (12)

T70 = Tср(-ln0,7) = 0,357Tср. (13)

Среднюю наработку Тср вычисляют по формуле

![]() (14)

(14)

где J - число испытаний;

Tj - наработка j-го испытания.

Долговечность передачи и ее деталей определяют величиной пробега до выхода из строя. Ресурс по результатам j-го испытания Lpj, км, вычисляют по формуле

![]() (15)

(15)

где Vкм - число циклов на 1 км пробега автомобиля, для которого предназначен ведущий мост;

S - площадь под кривой распределения;

Sпу - площадь под кривой распределения в интервале Мпу < М < Ммакс (см. рисунок 1).

При достаточно большом для получения желаемых доверительных границ числе испытаний может быть определен γ-процентный ресурс - Lρ90 или Lρ70 км, по формулам соответственно

![]() - (90 %-ный ресурс). (16)

- (90 %-ный ресурс). (16)

![]() - (70 %-ный ресурс). (17)

- (70 %-ный ресурс). (17)

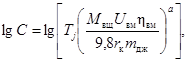

Для сравнительной оценки наработки при испытаниях на постоянном режиме по 2.4.3.3 определяется величина lgС, являющаяся критерием соответствия выбранной величины крутящего момента весовой характеристике автомобиля и условиям его эксплуатации:

(18)

(18)

где ηвм - КПД передачи ведущего моста.

Если характер разрушения - усталостное выкрашивание, то а = 3,0; если характер разрушения - усталостные изгибные поломки зубьев, то а = 6,0.

lgC = lgψ + lgTj (19)

Оценку полученных результатов по наработке в процессе испытаний производят путем сопоставления указанной величины с данными, приведенными в таблице 2.

Таблица 2

|

lgС |

||

|

изгибные поломки |

усталостное выкрашивание |

|

|

Тягачи автопоездов |

1,04 - 1,55 |

3,50 - 3,80 |

|

Автосамосвалы без прицепа |

2,70 - 3,00 |

4,50 - 4,80 |

|

Самосвальный автопоезд |

1,50 - 1,60 |

4,00 - 4,30 |

|

Грузовые автомобили (городские условия движения) |

2,45 |

4,00 - 4,30 |

|

Автобусы городские |

1,60 - 1,80 |

4,00 - 4,30 |

|

Автобусы междугородные и пригородные |

1,10 - 1,30 |

3,50 - 3,80 |

|

Примечание - Верхний предел указанных величин соответствует автомобилям, предназначенным для более тяжелых условий эксплуатации. |

||

3 Испытания картеров ведущих мостов

3.1 Объект испытаний

3.1.1 Испытаниям подвергаются картеры ведущих мостов (далее по тексту - картер), изготовленные в соответствии с КД, принятые СТК предприятия-изготовителя.

3.1.2 Тормоза, ступицы, полуоси и прочие детали передач ведущих мостов и подвески, крепящиеся к картеру при помощи разъемного соединения, должны быть демонтированы.

3.1.3 Для компенсации влияния жесткости главной передачи на жесткость и прочность картера в центральном отверстии картера моста должен быть размещен картер главной передачи или деталь, эквивалентная ему по жесткости.

3.1.4 Минимальное количество образцов:

- при испытаниях на жесткость и статическую прочность - 1 шт.;

- при испытаниях на усталостную долговечность - 3 шт.

3.2 Схема нагружения, стендовое оборудование

3.2.1 При испытании картер нагружается двумя равными между собой вертикальными силами, приложенными к центрам воздействия на карте упругих элементов подвески.

3.2.2 Опорные реакции должны лежать в плоскости, перпендикулярной оси упора моста, совпадающей со средней плоскостью колеса (при односкатных колесах) или проходящие посредине двойных скатов (при двухскатных колесах). Расстояние между опорными реакциями должно быть равно величине колеи.

3.3 Оборудование для проведения испытаний

3.3.1 Испытательное оборудование должно обеспечивать нагружение картеров по 3.2. При этом должна быть обеспечена возможность статического и циклического нагружения картера усилиями, сумма которых не менее чем в 2 раза превышает номинальную нагрузку на мост.

3.3.2 Различные виды испытаний могут быть проведены на различных испытательных установках, технологически наилучшим образом удовлетворяющих требованиям каждого отдельного вида испытаний.

3.3.3 Для установки мостов в соответствии с вышеописанной схемой нагружения стенд должен быть оборудован специальными опорными башмаками, установленными на цапфах картера, деталями их крепления, а также устройством передачи усилий на картер.

3.3.4 Стенд должен быть оборудован:

- измерителями прилагаемой нагрузки, погрешность измерения которых не должна превышать ±1 % от удвоенной номинальной нагрузки на мост;

- устройствами для измерения перемещений с погрешностью ±0,01 мм, не более;

- счетчиком циклов нагружения с погрешностью ±10 циклов.

3.4 Испытания на жесткость

3.4.1 Производится плавное ступенчатое нагружение картера по схеме, указанной в 3.2, от нулевой нагрузки до удвоенной номинальной.

Крайние сечения должны располагаться в плоскости, перпендикулярной оси цапфы и проходящей через ее переходную галтель.

Два других сечения должны располагаться в центрах воздействия на картер упругих элементов подвески.

Три сечения располагаются равномерно между двумя последними, причем одно из них посередине расстояния между центрами воздействий упругих элементов подвески.

3.5 Испытания на прочность

3.5.1 Испытания на прочность проводятся по схеме нагружения, по 3.2. Картер моста нагружается до величины нагрузки, при которой начинается пластическая деформация.

В целях исключения влияния концентраторов напряжения на показания тензорезисторов последние должны располагаться на расстоянии от 15 мм до 20 мм от зоны концентрации напряжений (сварные швы, галтели, отверстия и др.).

Обязательными для тензометрического обследования являются следующие зоны картера:

- зона подрессорной площадки;

- зона перехода от банджо к постоянному сечению чулка картера;

- зоны сварных швов в местах приварки усилителей банджо.

Тензоизмерения производятся на каждой ступени нагружения по 3.4.2 и во всех точках, подготовленных к измерениям.

3.6 Испытания на долговечность

3.6.1 Испытания на долговечность проводятся при циклическом нагружении картера. Цикл нагружения пульсирующий - от нуля до максимальной нагрузки, равной удвоенной номинальной нагрузке. Нижний предел нагружения может отличаться от нуля не более чем на 5 % от номинальной нагрузки. Рекомендуемая частота циклического нагружения - от 1 Гц до 20 Гц.

3.7 Оценка результатов испытаний картеров

3.7.1 Оценка результатов при испытаниях на жесткость.

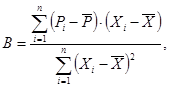

3.7.1.1 Результаты измерений прогибов в каждом сечении подвергаются статистической обработке методом наименьших квадратов, в результате которой определяются параметры линий регрессии, аппроксимирующих экспериментальные зависимости между нагрузкой и прогибом в данном сечении:

Pi = A + B ∙ Xi, (20)

где Р - нагрузка, приложенная к картеру, кН;

A - потери на неупругие сопротивления, кН;

В - коэффициент упругих сопротивлений, кН/мм;

X - прогиб в данном сечении, мм.

Коэффициенты A и В определяются по формулам

![]() (21)

(21)

(22)

(22)

где:

- среднеарифметическая величина нагрузки, кН;

- среднеарифметическая величина нагрузки, кН;

- среднеарифметическая величина прогиба

в данном сечении, мм;

- среднеарифметическая величина прогиба

в данном сечении, мм;

i = 1, 2, 3, ..., п - количество ступеней нагружения.

3.7.1.2 По полученным в результате обработки коэффициентам упругих сопротивлений «В», характеризующим жесткость картера в каждом сечении, строится эпюра перемещений и определяется наиболее податливое сечение с коэффициентом «В».

Для данного сечения по полученным параметрам A и В расчетом определяется максимальный прогиб при двойной номинальной нагрузке:

![]() (23)

(23)

3.7.1.3 Величина деформации в центре воздействия на картер сил от упругих элементов подвески не должна превышать норму прогиба, которая составляет 3,2 мм на 1 метр колеи при удвоенной номинальной нагрузке.

По величинам деформаций в других точках картера определяются наиболее податливые участки картера.

3.7.2 Оценка результатов при испытаниях на прочность

3.7.2.1 При испытаниях картера по 3.5.1 запас статической прочности определяют по непосредственным результатам измерения усилий по формуле

![]() (24)

(24)

где Рпл - усилие, соответствующее началу пластической деформации, кН;

Рном - номинальная нагрузка на мост, кН.

Полученные запасы прочности при номинальной нагрузке не должны быть меньше следующих нормативных величин:

а) К = 4,5 - для грузовых автомобилей, предназначенных для эксплуатации в РФ без ограничения дорожных условий;

б) К = 2,75 - для автотранспортных средств, предназначенных для эксплуатации преимущественно по дорогам с твердым покрытием.

3.7.2.2 При испытаниях по 3.5.2 для оценки результатов испытаний выбираются наиболее нагруженные точки.

Для выбранных точек результаты измерений подвергаются статистической обработке методом наименьших квадратов, в результате которой определяются параметры линий регрессии, аппроксимирующих экспериментальные зависимости между нагрузкой и напряжением в данной точке:

![]() (25)

(25)

где σ - напряжение в данной точке картера, мПа;

А - потери на неупругие сопротивления, мПа;

В - коэффициент упругих сопротивлений, мПа/кН;

Р - нагрузка, приложенная к картеру, кН.

Коэффициенты А и В определяются по формулам

![]() (26)

(26)

(27)

(27)

где  - среднеарифметическая величина

нагрузки, кН;

- среднеарифметическая величина

нагрузки, кН;

- среднеарифметическая величина

напряжения в данной точке картера, мПа;

- среднеарифметическая величина

напряжения в данной точке картера, мПа;

i = 1, 2, 3, ..., п - количество ступеней нагружения.

По полученным в результате обработки линиям регрессии рассчитываются напряжения при номинальной нагрузке на мост и определяются запасы прочности по формуле

![]() (28)

(28)

где σт - предел текучести материала, из которого изготовлен картер моста, мПа;

σн - напряжения при номинальной нагрузке на мост, мПа.

3.7.3 Оценка результатов при испытаниях на долговечность.

Результат испытаний считается положительным, если после 1 млн циклов нагружения не обнаружено усталостных повреждений картера.

4 Отчетность о результатах испытаний

4.1 Результаты каждого испытания, проведенного испытательной лабораторией (далее - лаборатория), должны быть оформлены точно, четко, недвусмысленно и объективно.

Примечание - Под «испытательной лабораторией» в настоящем стандарте подразумеваются предприятия (организации), центры, специальные лаборатории, подразделения предприятий (организаций), являющиеся первой, второй или третьей стороной и осуществляющие испытания, которые, в том числе, составляют часть контроля при производстве продукции.

4.2 Результаты испытаний оформляют протоколом испытаний, в котором указывают всю информацию, необходимую для толкования результатов испытаний.

а) наименование документа - «Протокол испытаний»;

б) уникальную идентификацию протокола испытаний (например, серийный номер), а также идентификацию на каждой странице, чтобы обеспечить признание страницы как части протокола испытаний;

в) нумерацию страниц с указанием общего числа страниц;

г) наименование и адрес лаборатории, а также место проведения испытаний, если оно не находится по адресу лаборатории;

д) наименование и адрес изготовителя испытываемого изделия;

е) идентификацию используемого метода;

ж) описание, состояние и недвусмысленную идентификацию испытываемого изделия (модель, тип, марка и т.п.);

и) дату получения изделия, подлежащего испытаниям, если это существенно для достоверности и применения результатов, а также дату проведения испытаний;

к) ссылку на метод отбора образцов, используемый лабораторией, если он имеет отношение к достоверности и применению результатов;

л) результаты испытаний с указанием (при необходимости) единиц измерений;

м) имя, должность и подпись лица, утвердившего протокол испытаний;

н) при необходимости указание на то, что результаты относятся только к изделиям, прошедшим испытания.

Примечание - Лабораториям рекомендуется делать запись в протоколе испытаний или прилагать заявление о том, что протокол испытаний не может быть полностью или частично воспроизведен без письменного разрешения лаборатории.

4.4 В дополнение к требованиям, перечисленным в 4.3, протоколы испытаний должны, если это необходимо для толкования результатов испытаний, включать следующее:

а) отклонения, дополнения или исключения, относящиеся к методу испытаний, а также информацию о специальных условиях испытаний, таких как условия окружающей среды;

б) указание на соответствие/несоответствие требованиям и/или техническим условиям;

в) мнения и толкования, которые могут, в частности, касаться следующего:

- мнения о соответствии/несоответствии результатов требованиям;

- рекомендаций по использованию результатов;

- мнения по улучшению образцов.

4.5 В дополнение к требованиям, приведенным в 4.3 и 4.4, протоколы испытаний, содержащие результаты отбора образцов, должны включать, если это необходимо для толкования результатов испытаний, следующее:

- дату отбора образцов;

- однозначную идентификацию изделий, образцы которых отбирались (включая, при необходимости, наименование производителя, обозначение модели или типа и серийные номера);

- место, где проводился отбор образцов, включая любые графики, эскизы или фотографии;

- ссылку на план и процедуры отбора образцов;

- подробное описание условий окружающей среды во время проведения отбора образцов, которые могут повлиять на истолкование результатов испытаний;

- ссылку на любой стандарт или другую нормативную и техническую документацию, касающиеся метода или процедуры отбора образцов, а также отклонения, дополнения или исключения из соответствующей нормативной и технической документации.

4.6 Рекомендуемая форма протокола испытаний приведена в приложении А (форма А.1).

Приложение А

(рекомендуемое)

Типовые формы документов, оформляемых в процессе испытаний

Форма А.1 - Протокол испытаний

|

Лист 1 Всего листов 2

Протокол ___________________ испытаний вид испытаний № ________ от ___________ 20__ г. 1 Испытуемое изделие _______________________________________________________ наименование и чертежное обозначение, идентификационный ___________________________________________________________________________ номер изделия 2 Предприятие - изготовитель испытуемого изделия ______________________________ ___________________________________________________________________________ наименование и адрес 3 Испытательная лаборатория _________________________________________________ ___________________________________________________________________________ наименование и адрес 4 Дата поступления образцов на испытания _____________________________________ 5 Количество испытуемых образцов ___________________________________________ 6 Дата проведения испытаний _________________________________________________ 7 Технические требования ____________________________________________________ наименование документа 8 Методы испытаний ________________________________________________________ наименование документа |

_____________

* Предприятие (организация), испытательный центр, специальная лаборатория, подразделение предприятия (организации) и т.п., осуществляющие испытания.

|

Лист 2 Всего листов 2 Продолжение протокола ___________________________ испытаний вид испытаний № _________________ от _________________ 20__ г. 9 Результаты испытаний:

10 Заключение ______________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ |

Ключевые слова: компоненты ведущих мостов, картеры мостов, виды испытаний, крутящий момент, тормозные механизмы, остаточная деформация, нагрузка