ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р |

Двигатели автомобильные

ВКЛАДЫШИ ТОНКОСТЕННЫЕ КОРЕННЫХ

И ШАТУННЫХ ПОДШИПНИКОВ

Технические требования и методы испытаний

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт «НАМИ» (ФГУП «НАМИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 июля 2010 г. № 164-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 53836-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Двигатели автомобильные

ВКЛАДЫШИ ТОНКОСТЕННЫЕ КОРЕННЫХ И ШАТУННЫХ ПОДШИПНИКОВ

Технические требования и методы испытаний

Automobile engines. Thin-walled

liners of main and connecting rod bearings.

Technical requirements and test methods

Дата введения - 2010-09-15

1 Область применения

Настоящий стандарт распространяется на тонкостенные вкладыши коренных и шатунных подшипников коленчатого вала поршневых автомобильных двигателей.

4.1; 4.2; 4.5 - 4.15 и 4.17 настоящего стандарта распространяются на вновь проектируемые вкладыши подшипников для новых конструкций двигателей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 50779.30-95 Статистические методы. Приемочный контроль качества. Общие требования

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО/ТО 8550-1-2007 Статистические методы. Руководство по выбору и применению систем статистического приемочного контроля дискретных единиц продукции в партиях. Часть 1. Общие требования

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6636-69 Основные нормы взаимозаменяемости. Нормальные линейные размеры

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 11069-2001 Алюминий первичный. Марки

ГОСТ 11826-77 Краски масляные и пентамасляные художественные. Технические условия

ГОСТ 21121 -75 Лазурь железная. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 постель вкладыша: Цилиндрическая поверхность опоры вкладыша.

3.2 паз фиксирующего уса: Паз в постели вкладыша, предназначенный для посадки фиксирующего уса.

4 Основные размеры

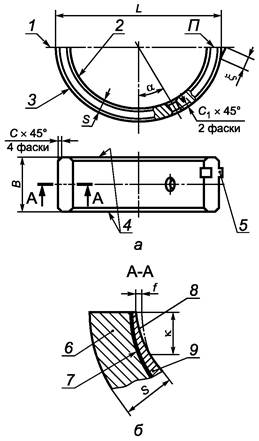

4.1 Толщина вкладышей S (рисунок 1а) коренных и шатунных подшипников номинальных размеров должна соответствовать таблице 1.

1 - плоскость разъема

(стыка); 2 - внутренняя поверхность вкладыша; 3 - наружная

цилиндрическая

поверхность вкладыша; 4 - торец вкладыша; 5 - фиксирующий ус; 6

- основа вкладыша;

7 - промежуточный технологический слой; 8 - скос; 9 -

антифрикционное покрытие;

П - поверхность разъема

(стыка); L - наружный размер вкладыша в свободном состоянии; В -

ширина

вкладыша; S - толщина вкладыша; f - глубина скоса; к - высота

скоса; x - длина фиксирующего

уса

Рисунок 1

Таблица 1

В миллиметрах

|

Толщина вкладыша, S |

|||||||

|

От 40 до 65 включ. |

1,75 |

2,00 |

2,50 |

- |

- |

- |

- |

|

Св. 65 » 85 » |

- |

2,00 |

2,50 |

3,00 |

- |

- |

- |

|

» 85 » 110 » |

- |

- |

2,50 |

3,00 |

3,50 |

- |

- |

|

Св. 110 до 135 включ. |

- |

- |

- |

3,00 |

3,50 |

4,00 |

- |

|

» 135 » 150 » |

- |

- |

- |

- |

3,50 |

4,00 |

4,50 |

|

Примечания 1 Для эксцентричных вкладышей толщина S относится к ее максимальному значению (рисунок 2). 2 Номинальный диаметр постели рекомендуется выбирать из ряда Ra 40 по ГОСТ 6636. |

|||||||

Предельные отклонения на толщину вкладышей должны соответствовать таблице 2.

Таблица 2

В миллиметрах

|

Предельное отклонение на толщину вкладыша |

||

|

после механической обработки |

после электролитического покрытия |

|

|

От 40 до 135 включ. |

+0,008 |

+0,012 |

|

Св. 135 » 150 » |

+0,013 |

+0,018 |

|

Примечание - Допускается местное уменьшение толщины вкладышей на 0,005 мм от ее номинального значения на участке площадью не более 10 мм2. |

||

4.2 Ширину вкладышей подшипников В (рисунок 1а) указывают в конструкторской документации (КД), утвержденной в установленном порядке. Ее величину рекомендуется выбирать из ряда 18, 20, 22, 25, 28, 30, 32, 34, 36, 38, 40, 45 мм.

Предельные отклонения на ширину вкладышей не должны превышать указанных в таблице 3.

Таблица 3

В миллиметрах

|

Предельное отклонение на ширину вкладыша |

||

|

До 135 включ. |

-0,30 |

-0,25* |

|

Св. 135 до 150 включ. |

-0,40 |

|

|

* Для двигателей с воспламенением от сжатия ЯМЗ. |

||

4.3 Угол расположения смазочных отверстий на вкладыше а (рисунок 1а) устанавливают в КД.

4.4 Фаски кромок наружной цилиндрической поверхности и внутренней поверхности вкладышей, а также кромок смазочных отверстий выполняют в соответствии с КД. Предельные отклонения размера фасок не должны превышать ±0,25 мм.

4.5 Размеры скосов вкладышей (рисунок 1б) должны соответствовать указанным в таблице 4.

Таблица 4

В миллиметрах

|

Высота скоса к |

Глубина скоса f |

|||

|

номинальное значение |

предельное отклонение |

номинальное значение |

предельное отклонение |

|

|

До 85 включ. |

7 |

±1,5 |

0,013 |

+0,012 |

|

Св. 85 до 150 включ. |

10 |

±2,0 |

0,020 |

+0,013 |

4.6 Увеличение толщины вкладышей ремонтных размеров выбирают из ряда, соответствующего ремонтному уменьшению номинального диаметра шеек коленчатого вала на 0,25; 0,50; 0,75; 1,00; 1,25; 1,50; 1,75; 2,00 мм.

Допускается:

- для замены вкладышей без дополнительной перешлифовки шеек вала общее увеличение толщины работающих в паре двух вкладышей от номинального размера на 0,05 мм;

- выполнять вкладыши подшипников ремонтных размеров с увеличенным на 0,5 мм за счет основы наружным диаметром.

4.7 Для эксцентричных вкладышей, имеющих скосы, размер S1 (рисунок 2а) на расстоянии А от плоскости разъема и для эксцентричных вкладышей, не имеющих скосов, размер S2 (рисунок 2б) у плоскости разъема устанавливают в КД.

О - центр внутренней поверхности вкладыша;

О¢ - центр наружной

цилиндрической поверхности вкладыша;

е - эксцентриситет

Рисунок 2

Размер А от плоскости разъема для вкладышей с диаметром постели до 85 мм включительно принимают равным 9 мм, а для вкладышей с диаметром постели свыше 85 мм - 13 мм.

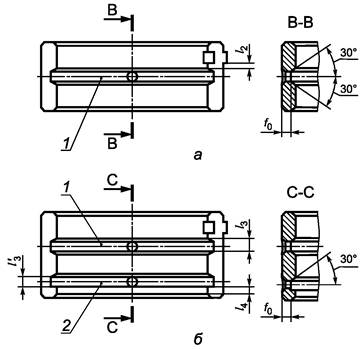

4.8 Размеры фиксирующего уса и паза под него (рисунок 3) должны соответствовать указанным в таблице 5.

b - ширина

фиксирующего уса; h - высота фиксирующего уса;

z - выступание фиксирующего уса;

b¢ - ширина паза

фиксирующего уса; h¢ - высота паза

фиксирующего уса;

z - глубина паза фиксирующего уса

Рисунок 3

Таблица 5

В миллиметрах

|

Размер фиксирующего уса |

Размер паза фиксирующего уса |

|||||||||||

|

ширина b |

высота h |

выступание z |

ширина b¢ |

высота h¢ |

глубина z¢ |

|||||||

|

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

|

|

Св. 40 до 65 включ. |

4,5 |

-0,13 |

5,5 |

-0,80 |

1,4 |

-0,25 |

4,7 |

±0,07 |

7,0 |

±0,25 |

2,0 |

±0,25 |

|

Св. 65 до 85 включ. |

6,0 |

6,2 |

||||||||||

|

Св. 85 до 110 включ. |

7,0 |

9,0 |

||||||||||

|

Св. 110 до 135 включ. |

8,0 |

1,5 |

10,0 |

|||||||||

|

Св. 135 до 150 включ. |

8,0 |

-0,16 |

10,0 |

2,0 |

-0,50 |

8,2 |

12,0 |

3,0 |

||||

|

Примечание - При номинальных диаметрах постелей до 55,0 мм включ. в технически обоснованных случаях при согласовании с потребителем вкладышей допускается номинальная ширина фиксирующего уса 3,0 мм; ширина паза фиксирующего уса соответственно должна быть 3,2 мм. |

||||||||||||

4.9 Расстояние между фиксирующим усом и торцом вкладыша l (рисунок 3) должно быть не менее 3 мм и между фиксирующим усом и кольцевой смазочной канавкой l2 (рисунок 4а) - не менее 2 мм.

При номинальных диаметрах постелей до 55 мм включительно в технически обоснованных случаях при согласовании с потребителем вкладышей допускается расстояние между фиксирующим усом и торцом вкладыша не менее 2 мм.

При невозможности обеспечить указанные размеры фиксирующий ус располагают у торца вкладыша.

В случае расположения фиксирующего уса у торца вкладыша допускается на его длине x (рисунок 1а) увеличение предельного отклонения ширины вкладыша на +0,2 мм.

1 - кольцевая смазочная канавка; 2 - дренажная канавка

Рисунок 4

4.10 Наклон боковых поверхностей кольцевой смазочной и дренажной канавок рекомендуется выполнять равным 30° (рисунок 4).

4.11 Толщина стенки под кольцевой смазочной и дренажной канавками f0 (рисунок 4) должна быть не менее 0,9 мм.

Предельные отклонения на толщину стенки под кольцевой смазочной и дренажной канавками должны соответствовать указанным в таблице 6.

Таблица 6

В миллиметрах

|

Предельное отклонение на толщину стенки под канавкой |

|

|

До 135 включ. |

+0,20 |

|

Св. 135 до 150 включ. |

+0,35 |

4.12 Ширину кольцевой смазочной канавки l3 (рисунок 4б) и дренажной канавки l¢3 выбирают из следующего ряда: 1,50; 2,00; 2,50; 3,00; 3,50; 4,00; 5,00; 6,00 мм с предельными отклонениями ±0,25 мм.

4.13 Дренажную канавку рекомендуется располагать от торцевой фаски вкладыша на расстоянии l4 (рисунок 4б) не менее 3 мм.

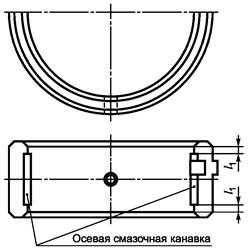

4.14 Расстояние от концов осевой смазочной канавки до торцевых фасок l1 (рисунок 5) должно быть не менее 3 мм.

Рисунок 5

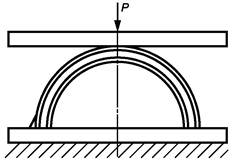

4.15 Выступание вкладышей t (рисунок 6), обеспечивающее нормальную посадку их в постели, и величину контрольной нагрузки Р устанавливают в КД.

Допуски на выступание вкладышей при номинальных диаметрах постелей до 65 мм включительно не должны превышать 0,035 мм, а при номинальных диаметрах постелей свыше 65 мм - 0,040 мм.

4.16 Величина распрямления вкладышей, определяемая как разность между наружным размером вкладыша в свободном состоянии L и его диаметральным размером D, должна быть не менее 0,25 мм.

Рисунок 6

4.17 Допуск на диаметр постели под вкладыш не должен превышать Н6 по [1].

4.18 Диаметр масляного отверстия во вкладыше рекомендуется выбирать из ряда 3, 4, 5, 6, 8 мм с предельными отклонениями ±0,25 мм.

5 Технические требования

5.1 Вкладыши изготавливают в соответствии с требованиями настоящего стандарта и КД.

5.2 Для изготовления вкладышей применяют материалы, приведенные в таблице 7.

Допускается для основы вкладышей применение сталей других марок, а для антифрикционных слоев - других сплавов, по физико-механическим свойствам удовлетворяющих своему назначению.

Таблица 7

|

Материал основы |

Материал антифрикционного слоя и химический состав, % |

Наличие дополнительных слоев |

Материал дополнительных слоев и химический состав, % |

|

|

Биметаллические сталебаббитовые |

Сталь 08КП, 08ПС по ГОСТ 1050 |

Сплав СОС 6-6. Химический состав: олово 5,5 - 6,5; сурьма 5,5 - 6,5; свинец - остальное |

- |

- |

|

Твердость не менее НВ 60 |

Допускаемые примеси: медь до 0,3; никель до 0,05; железо до 0,1; мышьяк до 0,05; висмут до 0,07; цинк до 0,01; кадмий до 0,25; алюминий до 0,005 |

|||

|

Биметаллические сталеалюминиевые |

То же |

Высокооловянистый алюминиевый сплав АМО1-20. Химический состав: олово 17,5 - 22,5; медь 0,7 - 1,3; алюминий - остальное Допускаемые примеси: кремний до 0,7; железо до 0,7; марганец до 0,7; всего примесей 1,0 |

Промежуточный технологический слой между стальной основой и антифрикционным слоем толщиной 0,025 - 0,080 мм, обеспечивающий прочность их сцепления |

Алюминий марки А7 по ГОСТ 11069 |

|

Триметаллические со свинцовистой бронзой |

» |

Свинцовистая бронза. Химический состав: свинец 22 - 26; олово 0,15 - 0,50; железо до 0,35; другие примеси до 0,40; медь - остальное |

Мягкое электролитическое покрытие внутренней поверхности вкладышей толщиной (0,025 ± 0,002) мм |

Трехкомпонентный сплав на основе свинца. Химический состав: олово 8 - 12; медь 2 - 3; свинец - остальное |

|

Свинцовистая бронза. Химический состав: свинец 23 - 27; олово 2,8 - 3,2; железо до 0,35; другие примеси до 0,40; медь - остальное |

Промежуточный барьерный слой толщиной 0,0015 мм |

Никель |

5.3 Разница в толщине вкладыша вдоль образующей наружной цилиндрической поверхности не должна быть более 0,003 мм для вкладышей без покрытия и 0,005 мм для вкладышей с антифрикционным покрытием.

Это требование не распространяется на скосы.

5.4 Увеличение толщины вкладышей от середины к плоскости разъема не допускается. Допускается эксцентричность вкладыша, при которой разница в толщине между его серединой и у скосов не превышает величину допуска на толщину вкладыша. При этом толщина вкладыша у скосов может выходить за пределы допуска в сторону уменьшения.

Данный пункт не распространяется на эксцентричные вкладыши.

5.5 Отклонение от параллельности поверхностей разъема вкладышей на их ширине относительно образующей наружной цилиндрической поверхности не должно превышать 40 % от допуска на выступание вкладыша.

5.6 Отклонение от перпендикулярности торцов вкладышей относительно образующей наружной цилиндрической поверхности не должно превышать 0,3 мм.

5.7 Прилегание наружной цилиндрической поверхности вкладыша к поверхности гнезда контрольного приспособления должно составлять не менее 90 % в пределах дуги с центральным углом 90° для средней части вкладыша по всей его ширине и не менее 85 % для остальной части вкладыша.

5.8 Внутренняя поверхность вкладыша должна быть чистой, без пор, трещин, раковин, рыхлот, а также рисок, забоин, царапин, кроме оговоренных ниже.

На внутренней поверхности допускается: риски глубиной до 0,003 мм в количестве не более двух штук для шатунного и трех штук для коренного вкладыша, мелкие забоины длиной до 3 мм и царапины длиной до 6 мм, те и другие шириной не более 1 мм, образовавшиеся до обработки вкладышей по диаметру и оставшиеся после обработки, общим количеством не более одной.

5.9 Наружная цилиндрическая поверхность вкладышей должна быть гладкой, без трещин, плен, раковин, посторонних включений, окалины, следов коррозии, а также царапин глубиной более 0,05 мм, бугорков, местных вмятин размером 0,5´2,0 мм, глубиной более 3 мм; царапины глубиной до 0,05 мм и местные вмятины размером не более 0,5´2,0 мм допускаются в количестве не более трех штук. Указанные царапины и вмятины не должны располагаться в средней части вкладыша по всей его ширине в пределах дуги с центральным углом 90° и нарушать требования к контакту вкладыша с поверхностью постели.

5.10 Шероховатость поверхностей вкладыша Ra по ГОСТ 2789 устанавливают, не более:

- внутренней поверхности 0,40 мкм;

- наружной цилиндрической поверхности 0,63 мкм;

- поверхности скоса 0,80 мкм;

- поверхности разъема 1,25 мкм

и Rz поверхностей торцов и фасок 40 мкм.

Для вкладышей с антифрикционным слоем, подвергаемым электролитическому покрытию, шероховатость внутренней поверхности Ra: до покрытия - 0,63 мкм, после покрытия - 1,25 мкм, не более.

5.11 Дополнительное образование царапин и забоин на всех поверхностях вкладыша после окончательной его обработки не допускается.

5.12 На наружную стальную поверхность вкладыша может наноситься покрытие, которое должно быть равномерным и сплошным. Наличие, материал и толщина слоя покрытия указывают в КД.

5.13 Ресурс вкладышей подшипников при соблюдении правил эксплуатации должен быть не менее ресурса двигателя до капитального ремонта.

6 Правила приемки

6.1 Изготовленные вкладыши подшипников (далее в разделе - изделия) до их отгрузки, передачи или продажи потребителю подлежат приемке с целью удостоверения их годности для использования в соответствии с требованиями, установленными в настоящем стандарте и в КД, договорах, контрактах (далее в разделе - нормативная и техническая документация).

6.2 Для контроля качества и приемки изготовленные изделия подвергают:

- приемке (контролю) службой технического контроля (СТК);

- периодическим испытаниям;

- типовым испытаниям (при внесении предлагаемых изменений в конструкцию выпускаемых изделий и (или) технологию их изготовления).

6.3 Приемка СТК и периодические испытания в совокупности должны обеспечивать достоверную проверку всех свойств выпускаемых изделий, подлежащих контролю на соответствие требованиям нормативной и технической документации.

6.4 Применяемые при испытаниях и контроле средства измерений и контроля должны быть поверены, а испытательное оборудование аттестовано в установленном порядке по ГОСТ Р 8.568.

6.5 Результаты испытаний и контроля единиц изделия считают положительными, а единицы изделия - выдержавшими испытания, если они испытаны в объеме и последовательности, которые установлены для данной категории испытаний (контроля), а результаты подтверждают соответствие испытуемых единиц изделия заданным требованиям.

6.6 Результаты испытаний единиц изделия считают отрицательными, а единицы изделия - не выдержавшими испытания, если по результатам испытаний будет установлено несоответствие единицы изделия хотя бы одному требованию, установленному в нормативной и технической документации для проводимой категории испытаний.

Изготовителю предоставляется право пересортировать забракованную партию вкладышей и годные вкладыши вновь предъявить к приемке.

6.7 Приемка изделий службой технического контроля

6.7.1 Изготовленные изделия должны быть приняты СТК предприятия-изготовителя согласно технологическому процессу и должны иметь ее приемочное клеймо.

Объем (состав необходимых проверок) и последовательность проведения контроля, а также места и тип клеймения СТК должны быть установлены в технической документации предприятия-разработчика.

6.7.2 Основанием для принятия решения о приемки единиц (партий) изделий СТК являются положительные результаты предшествующих периодических испытаний, проведенных в установленные сроки.

6.7.3 Правила отбора образцов:

а) предъявление изделий на приемку СТК осуществляют поштучно либо партиями, что отражают в предъявительском документе, оформляемом в порядке, принятом у изготовителя. Партией считают изделия одного варианта конструкции (модели, модификации, вариантного исполнения, комплектации), изготовленные за одну смену;

б) образцы изделий, предъявляемые на приемку СТК, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе контроля СТК не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации.

6.7.4 Приемку СТК проводят методом сплошного или выборочного контроля.

При выборочном контроле рекомендуется применять процедуры выборочного контроля по ГОСТ Р ИСО 2859-1. При этом значения объема выборки и приемлемого уровня качества (AQL) должны назначаться из установленных в ГОСТ Р ИСО 2859-1 для одноступенчатого плана при нормальном контроле с приемочным числом Ас = 0 и браковочным числом Re = 1.

Принятый метод контроля (сплошной или выборочный), объем выборки и приемлемый уровень качества (AQL) должны быть установлены в технических условиях на изделие.

6.7.5 Приемку изделий СТК приостанавливают в следующих случаях:

- изделия не выдержали периодических испытаний;

- обнаружены нарушения выполнения технологического процесса (в том числе обнаружены несоответствия установленным требованиям средств испытаний и контроля), приводящие к неисправимым дефектам изделий.

Примечания

1 Приемку изделий могут приостанавливать также в других случаях по усмотрению предприятия-изготовителя, что рекомендуется отражать в документации, действующей у предприятия-изготовителя, в соответствии с действующей на предприятии системой менеджмента качества.

2 В случае приостановки приемки изделий изготовление и проводимую техническую проверку (или приемку) деталей и сборочных единиц, не подлежащих самостоятельной поставке, разрешается продолжать (кроме тех, дефекты которых являются причиной приостановки приемки).

6.7.6 Решение о возобновлении приемки изделий СТК принимает руководство предприятия-изготовителя после устранения причин приостановки приемки и оформления соответствующего документа.

Если приемка изделий была приостановлена вследствие отрицательных результатов периодических испытаний, то решение о возобновлении приемки принимают после выявления причин возникновения дефектов, их устранения и получения положительных результатов повторно проводимых периодических испытаний.

6.7.7 Изделия, принятые СТК, подлежат отгрузке или передаче на ответственное хранение. Изготовитель должен обеспечить сохранение качества изделий после приемки СТК вплоть до доставки к месту назначения, если это определено условиями договора (контракта).

6.8 Правила проведения периодических испытаний

6.8.1 Периодические испытания проводят для периодического подтверждения качества изделий и стабильности технологического процесса в установленный период с целью подтверждения возможности продолжения изготовления изделий по действующей конструкторской и технологической документации и продолжения ее приемки СТК.

Объем (состав необходимых проверок) и последовательность проведения испытаний должны быть установлены в технической документации предприятия-разработчика.

6.8.2 Периодические испытания проводит изготовитель с привлечением, при необходимости, других заинтересованных сторон, в том числе представителей потребителя.

6.8.3 Периодические испытания проводят не реже одного раза в квартал.

Календарные сроки проведения периодических испытаний устанавливают в графиках, которые составляет предприятие-изготовитель.

В графике указывают: место и сроки проведения испытаний, сроки оформления документации по результатам испытаний.

Графики оформляют в соответствии с порядком, принятым на предприятии-изготовителе.

6.8.4 Правила отбора образцов:

а) образцы изделий для проведения очередных периодических испытаний отбирают, как правило, из числа единиц изделий, изготовленных за одну смену производственного цикла, предшествующую очередным испытаниям, и прошедших приемку СТК;

б) образцы изделий, предъявляемые на периодические испытания, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе периодических испытаний не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации;

г) отбор изделий оформляют документально в порядке, установленном предприятием-изготовителем.

6.8.5 Периодические испытания проводят методом выборочного контроля. Система, схема и план приемочного контроля, включая объем выборки, устанавливаются предприятием-изготовителем в технических условиях на изделие.

Рекомендуемые системы, схемы и планы статистического приемочного выборочного контроля - по ГОСТ Р ИСО/ТО 8550-1. Общие требования к организации и нормативно-методическому обеспечению статистического приемочного контроля - по ГОСТ Р 50779.30.

6.8.6 При получении положительных результатов периодических испытаний качество изделий контролируемого периода считается подтвержденным по показателям, проверяемым в составе периодических испытаний. Также считается подтвержденной возможность дальнейшего изготовления и приемки изделий (по той же документации, по которой изготовлены изделия, подвергнутые данным периодическим испытаниям) до получения результатов очередных (последующих) периодических испытаний, проведенных с соблюдением установленных норм периодичности.

Примечание - При условии применения единого технологического процесса для изготовления вариантов конструкций (комплектаций и вариантных исполнений) базовой модели (или модификации базовой модели) изделия допускается положительные результаты периодических испытаний образцов базовой модели (или модификации базовой модели) распространять на совокупность вариантов конструкций (комплектации и вариантные исполнения).

6.8.7 Если образцы изделий не выдержали периодических испытаний, то приемку изделий СТК и их отгрузку потребителю приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний.

Предприятие-изготовитель должен проанализировать результаты периодических испытаний для выявления причин появления и характера дефектов, составить перечень дефектов и мероприятий по устранению дефектов и (или) причин их появления, который оформляют в порядке, принятом на предприятии-изготовителе.

6.8.8 Если данные проведенного анализа показывают, что обнаруженные дефекты существенно снижают технические характеристики изделий, а также могут привести к причинению вреда для жизни, здоровья и имущества граждан и окружающей среды, то все принятые (но неотгруженные) изделия, в которых могут быть подобные дефекты, возвращают на доработку (замену), а по всем принятым и отгруженным изделиям, в которых могут быть подобные дефекты, принимают решение, не противоречащее интересам потребителей.

6.8.9 Повторные периодические испытания проводят в полном объеме периодических испытаний на доработанных (или вновь изготовленных) образцах изделий после устранения дефектов.

К моменту проведения повторных периодических испытаний должны быть представлены материалы, подтверждающие устранение дефектов, выявленных при периодических испытаниях, и принятие мер по их предупреждению.

В технически обоснованных случаях в зависимости от характера дефектов повторные периодические испытания допускается проводить по сокращенной программе, включая только те виды испытаний, при проведении которых обнаружено несоответствие изделий установленным требованиям, а также виды, по которым испытания не проводились.

6.8.10 При положительных результатах повторных периодических испытаний приемку изделий СТК и их отгрузку потребителю возобновляют.

6.8.11 При получении отрицательных результатов повторных периодических испытаний предприятие-изготовитель принимает решение о прекращении приемки изделий, изготовленных по той же документации, по которой изготовлялись единицы изделий, не подтвердившие качество изделий за установленный период, и о принимаемых мерах по отгруженным (реализованным) изделиям.

В случае невозможности устранения изготовителем причин выпуска изделий с дефектами, которые могут принести вред здоровью и имуществу граждан и окружающей среде, такие конструкции изделий снимаются с производства.

6.8.12 Решение об использовании образцов изделий, подвергавшихся периодическим испытаниям, принимают руководство предприятия-изготовителя и потребитель на взаимоприемлемых условиях, руководствуясь условиями договоров на поставку изделий и рекомендациями соответствующих правовых актов.

6.9 Правила проведения типовых испытаний

6.9.1 Типовые испытания изделий проводят с целью оценки эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления, которые могут повлиять на технические характеристики изделий, связанные с безопасностью для жизни, здоровья или имущества граждан или на соблюдение условий охраны окружающей среды, либо могут повлиять на эксплуатацию изделий, в том числе на важнейшие потребительские свойства изделий.

6.9.2 Необходимость внесения изменений в конструкцию изделий или технологию их изготовления и проведения типовых испытаний определяет держатель подлинников КД на изделия (далее - разработчик изделия) с учетом действия и защиты авторского права.

6.9.3 Типовые испытания проводит предприятие-изготовитель или по договору с ним и при его участии испытательная (сторонняя) организация с участием, при необходимости, представителей разработчика изделия, потребителя, природоохранных органов и других заинтересованных сторон.

6.9.4 Типовые испытания проводят по разработанным разработчиком изделия программе и методикам, которые в основном должны содержать:

- необходимые проверки из состава периодических испытаний;

- требования по количеству образцов, необходимых для проведения типовых испытаний;

- указание об использовании образцов, подвергнутых типовым испытаниям.

В программу типовых испытаний, при необходимости, могут быть включены также специальные испытания (например, сравнительные испытания образцов изделий, изготовленных без учета и с учетом предлагаемых изменений, а также испытания из состава проводившихся испытаний опытных образцов изделий или испытаний, проводившихся при постановке изделий на производство).

Объем испытаний и контроля, включаемых в программу, должен быть достаточным для оценки влияния вносимых изменений на характеристики изделий, в том числе на ее безопасность, на взаимозаменяемость и совместимость, на ремонтопригодность, на производственную и эксплуатационную технологичность, а также на утилизируемость изделий.

6.9.5 Программу и методики (при отсутствии стандартизованных) типовых испытаний разрабатывает разработчик изделий, который в установленном порядке утверждает конструкторскую или технологическую документацию на изделия.

6.9.6 Типовые испытания проводят на образцах изделий, изготовленных с внесением в конструкцию или технологию изготовления предлагаемых изменений.

6.9.7 Результаты типовых испытаний считают положительными, если полученные фактические данные по всем видам проверок, включенных в программу типовых испытаний, свидетельствуют о достижении требуемых значений показателей изделий (технологического процесса), оговоренных в программе и методике, и достаточны для оценки эффективности (целесообразности) внесения изменений.

6.9.8 Если эффективность и целесообразность предлагаемых изменений конструкции (технологии изготовления) подтверждены положительными результатами типовых испытаний, то эти изменения вносят в документацию на изделия в соответствии с установленным порядком.

6.9.9 Если эффективность и целесообразность предлагаемых изменений не подтверждены положительными результатами типовых испытаний, то эти изменения в соответствующую утвержденную и действующую документацию на продукцию не вносят и принимают решение по использованию образцов изделий, изготовленных для проведения типовых испытаний (в соответствии с требованиями программы испытаний).

6.10 Отчетность о результатах испытаний

6.10.1 Результаты каждого испытания, проведенного испытательной лабораторией (далее - лаборатория), должны быть оформлены точно, четко, недвусмысленно и объективно.

Примечание - Под «испытательной лабораторией» в настоящем стандарте подразумеваются предприятия (организации), центры, специальные лаборатории, подразделения предприятий (организаций), являющиеся первой, второй или третьей стороной и осуществляющие испытания, которые, в том числе, составляют часть контроля при производстве и сертификации продукции.

6.10.2 Результаты испытаний оформляют протоколом испытаний, в котором указывают всю информацию, необходимую для толкования результатов испытаний.

а) наименование документа - «Протокол испытаний»;

б) вид испытаний (периодические, типовые и др.);

в) уникальную идентификацию протокола испытаний (например, серийный номер), а также идентификацию на каждой странице, чтобы обеспечить признание страницы как части протокола испытаний;

г) нумерацию страниц с указанием общего числа страниц;

д) наименование и адрес лаборатории, а также место проведения испытаний, если оно не находится по адресу лаборатории;

е) наименование и адрес изготовителя испытываемого изделия;

ж) идентификацию используемого метода;

з) описание, состояние и недвусмысленную идентификацию испытываемого изделия (модель, тип, марка и т.п.);

и) дату получения изделия, подлежащего испытаниям, если это существенно для достоверности и применения результатов, а также дату проведения испытаний;

к) ссылку на метод отбора образцов, используемый лабораторией, если он имеет отношение к достоверности и применению результатов;

л) результаты испытаний с указанием (при необходимости) единиц измерений;

м) имя, должность и подпись лица, утвердившего протокол испытаний;

н) при необходимости указание на то, что результаты относятся только к изделиям, прошедшим испытания.

Примечание - Лабораториям рекомендуется делать запись в протоколе испытаний или прилагать заявление о том, что протокол испытаний не может быть полностью или частично воспроизведен без письменного разрешения лаборатории.

6.10.4 В дополнение к требованиям, перечисленным в 6.10.3, протоколы испытаний должны, если это необходимо для толкования результатов испытаний, включать следующее:

а) отклонения, дополнения или исключения, относящиеся к методу испытаний, а также информацию о специальных условиях испытаний, таких как условия окружающей среды;

б) указание на соответствие/несоответствие требованиям и/или техническим условиям;

в) мнения и толкования, которые могут, в частности, касаться следующего:

- мнения о соответствии/несоответствии результатов требованиям;

- рекомендаций по использованию результатов;

- мнения по улучшению образцов.

6.10.5 В дополнение к требованиям, приведенным в 6.10.3 и 6.10.4, протоколы испытаний, содержащие результаты отбора образцов, должны включать, если это необходимо для толкования результатов испытаний, следующее:

- дату отбора образцов;

- однозначную идентификацию изделий, образцы которых отбирались (включая, при необходимости, наименование производителя, обозначение модели или типа и серийные номера);

- место, где проводился отбор образцов, включая любые графики, эскизы или фотографии;

- ссылку на план и процедуры отбора образцов;

- подробное описание условий окружающей среды во время проведения отбора образцов, которые могут повлиять на истолкование результатов испытаний;

- ссылку на любой стандарт или другую нормативную и техническую документацию, касающиеся метода или процедуры отбора образцов, а также отклонения, дополнения или исключения из соответствующей нормативной и технической документации.

6.10.6 Рекомендуемая форма протокола испытаний приведена в Приложении А (форма А.1).

6.10.7 По результатам испытаний (периодических, типовых и др.) также оформляют акт. Рекомендуемые формы актов испытаний приведены в Приложении А (формы А.2 и А.3).

7 Методы испытаний

7.1 Контроль внешнего вида осуществляют визуальным осмотром.

7.2 Твердость стальной основы вкладышей измеряют по ГОСТ 9013.

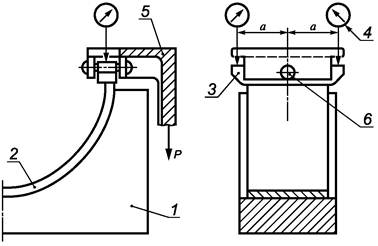

7.3 Контроль величины выступания вкладыша t проводят в контрольном приспособлении под нагрузкой в соответствии с рисунком 6. Диаметр гнезда контрольного приспособления рекомендуется принимать по максимальному диаметру постели вкладыша. Суммарная погрешность измерения не должна превышать 10 % от допуска на выступание вкладыша.

7.4 Контроль сцепления антифрикционного слоя со стальной основой осуществляют сжатием вкладыша до его полного распрямления под нагрузкой Р, Н (кгс), (рисунок 7). При этом допускаются трещины на антифрикционном слое без отставания его от основы.

Дополнительно могут быть использованы другие методы контроля.

Рисунок 7

7.5 Отклонение от параллельности поверхностей разъема вкладыша относительно образующей наружной цилиндрической поверхности проверяют под нагрузкой по 7.3 в приспособлении с двумя индикаторами, установленными на шарнирной подвижной планке (рисунок 8), или в приспособлении для замера величины выступания вкладыша (рисунок 6) при его установке на глубину 8 мм в гнездо приспособления сначала одним торцом, а затем другим под нагрузкой по 7.3, скорректированной по глубине установки вкладыша.

1 - гнездо контрольного приспособления; 2 - вкладыш; 3

- нажимная подвижная планка;

4 - индикатор; 5 - подвижной упор; 6 - ось качания

нажимной подвижной планки

Рисунок 8

Отклонение от параллельности проверяют как половину разницы показаний индикаторов в двух случаях, причем в первом случае оно должно быть приведено к ширине вкладыша.

7.6 Прилегание наружной цилиндрической поверхности вкладыша к поверхности гнезда контрольного приспособления проверяют с помощью краски в приспособлении для контроля выступания вкладыша при приложении контрольной нагрузки по 7.3. Контрольное приспособление указывают в КД.

В качестве краски рекомендуется применять лазурь железную по ГОСТ 21121 или краплак по ГОСТ 11826.

Слой краски, наносимый на поверхность гнезда приспособления, должен быть минимальным (поверхность гнезда приспособления должна быть видна через слой краски).

8 Гарантии изготовителя

8.1 Предприятие-изготовитель гарантирует соответствие выпускаемых вкладышей требованиям настоящего стандарта при соблюдении условий эксплуатации двигателя согласно инструкции по эксплуатации.

8.2 Гарантийные срок и наработка вкладышей должны соответствовать установленным для двигателя, для которого они спроектированы.

Приложение А

(рекомендуемое)

Типовые формы документов, оформляемых в процессе испытаний

Форма A.1 - Протокол испытаний

|

Лист 1 Всего листов 2 УТВЕРЖДАЮ ______________________________________ должность руководителя испытательной лаборатории* __________________ ________________ личная подпись инициалы, фамилия М. П. Дата ___________ Протокол ______________ испытаний вид испытаний № _____ от ___________ 20____ г. 1 Испытуемое изделие ______________________________________________________ наименование и чертежное обозначение, __________________________________________________________________________ идентификационный номер изделия 2 Предприятие-изготовитель испытуемого изделия ______________________________ __________________________________________________________________________ наименование и адрес 3 Испытательная лаборатория ________________________________________________ наименование и адрес 4 Дата поступления образцов на испытания _____________________________________ 5 Количество испытываемых образцов _________________________________________ 6 Дата проведения испытаний ________________________________________________ 7 Технические требования ___________________________________________________ наименование документа 8 Методы испытаний ________________________________________________________ наименование документа |

_____________

* Предприятие (организация), испытательный центр, специальная лаборатория, подразделение предприятия (организации) и т.п., осуществляющие испытания.

|

Лист 2 Всего листов 2 Продолжение протокола _____________ испытаний вид испытаний № ____ от ________ 20___ г. 9 Результаты испытаний: |

||||

|

Испытываемый параметр |

Установленные требования |

Результат испытания |

||

|

10 Заключение _____________________________________________________________ __________________________________________________________________________ __________________________________________________________________________ Испытания провел (должностное лицо): _________________________ __________________ ____________________ должность личная подпись инициалы, фамилия Дата ______________ |

||||

Форма A.2 - Акт о результатах периодических испытаний

|

Лист 1 Всего листов 1 УТВЕРЖДАЮ ______________________________________ должность руководителя предприятия-изготовителя __________________ ________________ личная подпись инициалы, фамилия М. П. Дата ___________ АКТ № _______ о результатах периодических испытаний № _____ от ___________ 20____ г. 1 Испытуемое изделие ______________________________________________________ наименование и чертежное обозначение, __________________________________________________________________________ идентификационный номер изделия 2 Предприятие-изготовитель изделия __________________________________________ наименование и адрес 3 Результаты испытаний _____________________________________________________ положительный или отрицательный результат в целом; при отрицательном _________________________________________________________________________ результате перечисляют выявленные дефекты или приводят ссылки на перечень дефектов 4 Заключение ____________________________________________________________ выдержали или не выдержали изделия периодические испытания 5 Акт составлен на основании Протокола периодических испытаний № _____________ от «___» ______________ 20___ г. Данные результаты периодических испытаний распространяются на продукцию, выпускаемую до __________________________________________________________ месяц, год Акт составил (должностное лицо): _________________________ __________________ ____________________ должность личная подпись инициалы, фамилия Дата ___________ |

Форма A.3 - Акт о результатах типовых испытаний

|

Лист 1 Всего листов 1 УТВЕРЖДАЮ ______________________________________ должность руководителя предприятия-изготовителя __________________ ________________ личная подпись инициалы, фамилия М. П. Дата ___________ АКТ № _______ о результатах типовых испытаний № _____ от ___________ 20____ г. 1 Испытанное изделие ______________________________________________________ наименование и чертежное обозначение, идентификационный _______________________, изготовленное ____________________________________ номер изделия месяц и год изготовления 2 Предприятие-изготовитель изделия _________________________________________ наименование и адрес 3 Цель испытаний: оценка эффективности и целесообразности предлагаемых изменений _______________________________________________________________ внесенные изменения 4 Результаты испытаний ____________________________________________________ положительный или отрицательный результат в целом; _________________________________________________________________________ при наличии отрицательных результатов их перечисляют 5 Заключение _____________________________________________________________ соответствует (не соответствует) образец изделий требованиям программы испытаний; __________________________________________________________________________ подтверждена (не подтверждена) целесообразность внесения предлагаемых изменений в конструкцию, __________________________________________________________________________ в технологический процесс изготовления 6 Акт составлен на основании Протокола типовых испытаний № ___________________ от «___» ______________ 20___ г. Акт составил (должностное лицо): _________________________ __________________ ____________________ должность личная подпись инициалы, фамилия Дата ___________ |

Библиография

[1] ОСТ 37.001.245-82 Поля допусков и посадки

Ключевые слова: двигатель автомобильный, вкладыш подшипника, стальная основа, антифрикционный слой, распрямление вкладыша, шероховатость поверхностей