ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р |

Автомобильные транспортные средства

УСТАНОВКИ

ПОДОГРЕВАТЕЛЬНО-ОТОПИТЕЛЬНЫЕ

НЕЗАВИСИМЫЕ

Технические требования и методы испытаний

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт «НАМИ» (ФГУП «НАМИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 июля 2010 г. № 161-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 53833-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства

УСТАНОВКИ ПОДОГРЕВАТЕЛЬНО-ОТОПИТЕЛЬНЫЕ НЕЗАВИСИМЫЕ

Технические требования и методы испытаний

Vehicles. Independent warming-heating units. Technical requirements and test methods

Дата введения - 2010-09-15

1 Область применения

Настоящий стандарт распространяется на независимые подогревательно-отопительные установки жидкостного и воздушного типа (далее - отопители), работающие на жидком топливе с потреблением электропитания постоянного тока, предназначенные обеспечить предпусковой разогрев агрегатов и отопление кабины водителя и пассажирских помещений автомобильных транспортных средств (АТС).

Стандарт устанавливает:

- типы, модельный ряд и определения основных показателей отопителей;

- технические требования к отопителям;

- методы испытаний (контроля) функциональных показателей и показателей надежности и работоспособности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 41.51-2004 (Правила ЕЭК ООН № 51). Единообразные предписания, касающиеся сертификации транспортных средств, имеющих не менее четырех колес, в связи с производимым ими шумом

ГОСТ Р 50779.30-95 Статистические методы. Приемочный контроль качества. Общие требования

ГОСТ Р 51318.12-99 (СИСПР 12-97) Совместимость технических средств электромагнитная. Радиопомехи индустриальные от самоходных средств, моторных лодок и устройств с двигателями внутреннего сгорания. Нормы и методы испытаний

ГОСТ Р 51616-2000 Автомобильные транспортные средства. Шум внутренний. Допустимые уровни и методы испытаний

ГОСТ Р 52230-2004 Электрооборудование автотракторное. Общие технические условия

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО/ТО 8550-1-2007 Статистические методы. Руководство по выбору и применению систем статистического приемочного контроля дискретных единиц продукции в партиях. Часть 1. Общие требования

ГОСТ 305-82 Топливо дизельное. Технические условия

ГОСТ 2084-77 Бензины автомобильные. Технические условия

ГОСТ 8711-93 (МЭК 51-2-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 2. Особые требования к амперметрам и вольтметрам

ГОСТ 10227-86 Топлива для реактивных двигателей. Технические условия

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Типы и основные параметры

3.1.1 К основным функциональным показателям, характеризующим отопители при заданных температурных условиях работы, относятся:

- тепловая мощность (тепловой поток) - количество теплоты, передаваемое в теплообменнике в единицу времени при произвольных значениях температур горячего и холодного теплоносителей на входе в теплообменник;

- расход топлива, кг/ч (л/ч);

- потребляемая электрическая мощность, Вт;

- пусковые качества и работоспособность при низких температурах воздуха;

- габаритно-весовые характеристики;

- надежность, ресурс, пожаробезопасность;

- уровень звукового давления;

- уровень и состав выбросов в уходящих газах.

Остальные показатели относятся к дополнительным.

3.1.2 В зависимости от тепловой мощности жидкостные подогреватели и воздушные отопители подразделяют на типы в соответствии с таблицами 1 и 2 (значения параметров, указанные в таблицах, приведены с точностью ±10 %).

Таблица 1 - Тепловой ряд жидкостных подогревателей

|

Номинальная тепловая мощность, кВт |

Вид топлива и электропитания |

|

|

01ж |

от 2 до 4 |

Все виды топлива для автотракторных двигателей. Напряжение постоянного тока для исполнения 12 и 24 В |

|

02ж |

от 5 до 6 |

|

|

03ж |

от 8 до 15 |

|

|

04ж |

от 20 до 25 |

|

|

05ж |

от 28 до 32 |

|

|

06ж |

от 35 до 40 |

Таблица 2 - Тепловой ряд воздушных отопителей

|

Номинальная тепловая мощность, кВт |

Вид топлива и электропитания |

|

|

01в |

от 1,5 до 2,5 |

Все виды топлива для автотракторных двигателей. Напряжение постоянного тока для исполнения 12 и 24 В |

|

02в |

от 3,0 до 3,5 |

|

|

03в |

от 4,0 до 6,0 |

|

|

04в |

от 7,0 до 8,0 |

|

|

05в |

от 10,0 до 12,0 |

|

|

06в |

от 14,0 до 18,0 |

3.1.3 Для комплектации типов (таблица 1) жидкостных подогревателей применяют жидкостные электронасосы с характеристиками, приведенными в таблице 3 (значения параметров, указанные в таблице, приведены с точностью ±10 %).

Таблица 3

|

Характеристики жидкостного электронасоса (при номинальном режиме) |

Тип исполнения |

||

|

расход, не менее, л/ч |

давление нагнетания, bar |

||

|

01ж |

500 |

0,15 |

Все типы электронасосов могут быть выполнены коллекторного и сальникового типов или бесколлекторного и бессальникового типов, для исполнения 12 и 24 В |

|

02ж |

950 (1300) |

0,10 (0,15) |

|

|

03ж |

1600 (700) |

0,15 (0,30) |

|

|

04ж |

5500 |

0,20 |

|

|

05ж |

6000 |

0,40 |

|

|

06ж |

6500 |

0,45 |

|

3.2 Отопители должны соответствовать требованиям настоящего стандарта, конструкторской документации (КД), утвержденной в установленном порядке.

3.3 Отопители изготовляют в исполнении У, УХЛ и ХЛ по ГОСТ 15150.

3.4 Электрооборудование отопителей должно соответствовать ГОСТ Р 52230.

3.5 Отопители жидкостного типа 01ж, 02ж, 03ж и все отопители воздушного типа (01в - 06в) должны иметь не менее двух режимов работы. Допускается как плавное, так и ступенчатое изменение тепловой мощности.

3.6 Отопители воздушного типа должны иметь вентиляционный режим работы с использованием фильтров очистки.

3.7 Отопители в зависимости от исполнения должны работать на всех видах топлива по ГОСТ 305, ГОСТ 2084, ГОСТ 10227 и рекомендациям в соответствии с КД и инструкциями по эксплуатации.

3.8 Отопители должны работать без изменения своих теплотехнических характеристик как на стоянке, так и при движении АТС.

3.9 Отопители должны быть герметичными при испытательном давлении по КД в их внутренних полостях.

3.10 В КД и в инструкции по эксплуатации на отопители указывают требования по эксплуатации и установке элементов и систем на АТС.

3.11 При работе отопителей на установившемся режиме не допускается подтекание топлива и охлаждающей жидкости, дымление, выброс пламени из выпускного патрубка.

3.12 Теплообменник отопителя должен быть герметичным при избыточном давлении не менее 30 кПа.

3.13 Управление работой пуска и выключения отопителей осуществляют дистанционно при применении включателя, таймера с программной установкой времени, с телерадиоуправлением.

3.14 Пуск с выходом на номинальный режим работы отопителя, выключение с обязательной продувкой осуществляется автоматически с помощью электронной системы и алгоритмом программного обеспечения.

3.15 Система автоматического управления работой отопителя должна обеспечивать защиту от перегрева, короткого замыкания, снижения рабочего напряжения (предельного), переполюсовки включения и при срыве пламени горения.

3.16 Пуск отопителя должен осуществляться с первого включения в диапазоне наружных температур в соответствии с ГОСТ 15150.

3.17 Конструкция отопителей как жидкостного, так и воздушного типа должна обеспечивать по своим выходным теплотехническим параметрам коэффициент полезного действия (КПД) не ниже 80 %.

3.18 Система автоматического управления работой теплоносителя отопителей должна обеспечивать регулирование температуры на выходе из теплообменника в пределах (70 - 80) °С для жидкостного типа и (50 - 75) °С для воздушного типа.

3.19 Уровень радиопомех должен соответствовать ГОСТ Р 51318.12.

3.20 Уровень звукового давления на полном режиме работы отопителя при номинальном напряжении не должен превышать 68 дБА, а при применении на АТС должен соответствовать ГОСТ Р 51616 и [1].

3.21 На установившемся режиме работы отопителя содержание продуктов сгорания в выпускных газах не должно превышать:

- двуокиси углерода (СО2) 8 - 12 % по объему;

- окиси углерода (СО) - 0,1 % по объему;

- углеводородов (НС) - 0,01 % по объему;

- окислов азота (NOх) - 0,02 % по объему;

- дымность (СН) - от объема 0,08 % (не более 800 ppm);

по Бахараху - не более 4;

по Бошу - не более 0,5.

3.22 Работоспособность отопителей без повреждений, поломок и нарушения рабочего процесса горения должна быть обеспечена:

- при частоте 50 Гц с максимальным ускорением 49 м/с2 с продолжительностью вибрационной нагрузки 8 ч;

- при ударной нагрузке с максимальным ускорением 98 м/с2 (10g) с продолжительностью 10000 ударов (циклов).

3.23 Степень защиты отопителей от попадания твердых тел и пыли IP 40 (с закрытыми патрубками) - по ГОСТ 14254.

3.24 Отопители должны устойчиво работать с выхлопной трубой не менее 2 м с глушителем и до 5 м без глушителя.

3.25 90 %-ный ресурс отопителей должен быть не менее 6000 ч. В течение ресурса допускается замена комплектующих, указанных в КД.

3.26 Гарантийная наработка отопителей должна соответствовать указанной в КД.

4 Правила приемки

4.1 Изготовленные отопители (далее в разделе - изделия) до их отгрузки, передачи или продажи потребителю подлежат приемке с целью удостоверения их годности для использования в соответствии с требованиями, установленными в настоящем стандарте и в КД, договорах, контрактах (далее в разделе - нормативная и техническая документация).

4.2 Для контроля качества и приемки изготовленные изделия подвергают:

- приемке (контролю) службой технического контроля (СТК);

- периодическим испытаниям;

- типовым испытаниям (при внесении предлагаемых изменений в конструкцию выпускаемых изделий и (или) технологию их изготовления).

4.3 В процессе испытаний определяют следующие оценочные параметры:

- тепловую мощность (поток), Вт (ккал/ч);

- массовый или объемный расход нагреваемого воздуха и воздуха, поступающего на горение, кг/ч, м3/ч;

- массовый или объемный расход топлива, кг/ч, л/ч;

- нагрев теплоносителя (разность температур на входе и выходе из отопителя);

- потребляемую электрическую мощность при пуске, работе и выключении, Вт;

- КПД, %;

- коэффициент избытка воздуха на горение;

- алгоритм программного обеспечения работы отопителя;

- характеристики и алгоритм программного обеспечения элементов безопасности работы отопителя (перегрев, срыв пламени и т.д.);

- время, с, и количество пусков отопителя при положительной и отрицательной температуре окружающего воздуха через 10 °С;

- содержание продуктов сгорания, % по объему выпускных газов;

- температуру выпускных газов, °С;

- содержание продуктов сгорания в теплоносителе у отопителей воздушного типа, % по объему;

- уровень звукового давления, дБА;

- габаритные размеры отопителей, мм;

- вес отопителей в комплекте, кг.

4.3.1 Методы определения и измерительная аппаратура при испытаниях на надежность, ресурс, пожаробезопасность и всех характеристик раздела 3 согласовывают или проводят совместно с аккредитованными лабораториями.

4.4 Приемка СТК и периодические испытания в совокупности должны обеспечивать достоверную проверку всех свойств выпускаемых изделий, подлежащих контролю на соответствие требованиям нормативной и технической документации.

4.5 Применяемые при испытаниях и контроле средства измерений и контроля должны быть поверены, а испытательное оборудование аттестовано в установленном порядке в соответствии с ГОСТ Р 8.568.

4.6 Результаты испытаний и контроля единиц изделия считают положительными, а единицы изделия - выдержавшими испытания, если они испытаны в объеме и последовательности, которые установлены для данной категории испытаний (контроля), а результаты подтверждают соответствие испытуемых единиц изделия заданным требованиям.

4.7 Результаты испытаний единиц изделия считают отрицательными, а единицы изделия - не выдержавшими испытания, если по результатам испытаний будет установлено несоответствие единицы изделия хотя бы одному требованию, установленному в нормативной и технической документации для проводимой категории испытаний.

4.8 Приемка изделий службой технического контроля

4.8.1 Изготовленные изделия должны быть приняты СТК предприятия-изготовителя согласно технологическому процессу и должны иметь ее приемочное клеймо.

Объем (состав необходимых проверок) и последовательность проведения контроля, а также места и тип клеймения СТК должны быть установлены в технической документации предприятия-разработчика.

4.8.2 Основанием для принятия решения о приемке единиц (партий) изделий СТК являются положительные результаты предшествующих периодических испытаний, проведенных в установленные сроки.

4.8.3 Правила отбора образцов:

а) предъявление изделий на приемку СТК осуществляют поштучно либо партиями, что отражают в предъявительском документе, оформляемом в порядке, принятом у изготовителя. Партией считают изделия одного варианта конструкции (модели, модификации, вариантного исполнения, комплектации), изготовленные за одну смену;

б) образцы изделий, предъявляемые на приемку СТК, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе контроля СТК не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации.

4.8.4 Приемку СТК проводят методом сплошного или выборочного контроля.

При выборочном контроле рекомендуется применять процедуры выборочного контроля по ГОСТ Р ИСО 2859-1. При этом значения объема выборки и приемлемого уровня качества (AQL) должны назначаться из установленных в ГОСТ Р ИСО 2859-1 для одноступенчатого плана при нормальном контроле с приемочным числом Ас = 0 и браковочным числом Re = 1.

Принятый метод контроля (сплошной или выборочный), объем выборки и приемлемый уровень качества (AQL) должны быть установлены в технических условиях на изделие.

4.8.5 Приемку изделий СТК приостанавливают в следующих случаях:

- изделия не выдержали периодических испытаний;

- обнаружены нарушения выполнения технологического процесса (в том числе обнаружены несоответствия установленным требованиям средств испытаний и контроля), приводящие к неисправимым дефектам изделий.

Примечания

1 Приемку изделий могут приостанавливать также в других случаях по усмотрению предприятия-изготовителя, что рекомендуется отражать в документации, действующей у предприятия-изготовителя, в соответствии с действующей на предприятии системой менеджмента качества.

2 В случае приостановки приемки изделий изготовление и проводимую техническую проверку (или приемку) деталей и сборочных единиц, не подлежащих самостоятельной поставке, разрешается продолжать (кроме тех, дефекты которых являются причиной приостановки приемки).

4.8.6 Решение о возобновлении приемки изделий СТК принимает руководство предприятия-изготовителя после устранения причин приостановки приемки и оформления соответствующего документа.

Если приемка изделий была приостановлена вследствие отрицательных результатов периодических испытаний, то решение о возобновлении приемки принимают после выявления причин возникновения дефектов, их устранения и получения положительных результатов повторно проводимых периодических испытаний.

4.8.7 Изделия, принятые СТК, подлежат отгрузке или передаче на ответственное хранение. Изготовитель должен обеспечить сохранение качества изделий после приемки СТК вплоть до доставки к месту назначения, если это определено условиями договора (контракта).

4.9 Правила проведения периодических испытаний

4.9.1 Периодические испытания проводят для периодического подтверждения качества изделий и стабильности технологического процесса в установленный период с целью подтверждения возможности продолжения изготовления изделий по действующей конструкторской и технологической документации и продолжения ее приемки СТК.

Объем (состав необходимых проверок) и последовательность проведения испытаний должны быть установлены в технической документации предприятия-разработчика.

4.9.2 Периодические испытания проводит изготовитель с привлечением, при необходимости, других заинтересованных сторон, в том числе представителей потребителя.

4.9.3 Периодические испытания проводят один раз в год в количестве не менее трех образцов. Календарные сроки проведения периодических испытаний устанавливают в графиках, которые составляет предприятие-изготовитель.

В графике указывают: место и сроки проведения испытаний, сроки оформления документации по результатам испытаний.

Графики оформляют в соответствии с порядком, принятым на предприятии-изготовителе.

4.9.4 Правила отбора образцов:

а) образцы изделий для проведения очередных периодических испытаний отбирают, как правило, из числа единиц изделий, изготовленных за одну смену производственного цикла, предшествующую очередным испытаниям, и прошедших приемку СТК;

б) образцы изделий, предъявляемые на периодические испытания, должны быть укомплектованы в соответствии с требованиями нормативной и технической документации;

в) в процессе периодических испытаний не допускается подстраивать (регулировать) образцы изделий и заменять входящие в них сменные элементы, если это не предусмотрено специальными требованиями нормативной и технической документации;

г) отбор изделий оформляют документально в порядке, установленном предприятием-изготовителем.

4.9.5 Периодические испытания проводят методом выборочного контроля. Система, схема и план приемочного контроля, включая объем выборки, устанавливаются предприятием-изготовителем в технических условиях на изделие.

Рекомендуемые системы, схемы и планы статистического приемочного выборочного контроля - по ГОСТ Р ИСО/ТО 8550-1. Общие требования к организации и нормативно-методическому обеспечению статистического приемочного контроля - по ГОСТ Р 50779.30.

4.9.6 При получении положительных результатов периодических испытаний качество изделий контролируемого периода считается подтвержденным по показателям, проверяемым в составе периодических испытаний. Также считается подтвержденной возможность дальнейшего изготовления и приемки изделий (по той же документации, по которой изготовлены изделия, подвергнутые данным периодическим испытаниям) до получения результатов очередных (последующих) периодических испытаний, проведенных с соблюдением установленных норм периодичности.

Примечание - При условии применения единого технологического процесса для изготовления вариантов конструкций (комплектаций и вариантных исполнений) базовой модели (или модификации базовой модели) изделия допускается положительные результаты периодических испытаний образцов базовой модели (или модификации базовой модели) распространять на совокупность вариантов конструкций (комплектации и вариантные исполнения).

4.9.7 Если образцы изделий не выдержали периодических испытаний, то приемку изделий СТК и их отгрузку потребителю приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных периодических испытаний.

Предприятие-изготовитель должно проанализировать результаты периодических испытаний для выявления причин появления и характера дефектов, составить перечень дефектов и мероприятий по устранению дефектов и (или) причин их появления, который оформляют в порядке, принятом на предприятии-изготовителе.

4.9.8 Если данные проведенного анализа показывают, что обнаруженные дефекты существенно снижают технические характеристики изделий, а также могут привести к причинению вреда для жизни, здоровья и имущества граждан и окружающей среды, то все принятые (но неотгруженные) изделия, в которых могут быть подобные дефекты, возвращают на доработку (замену), а по всем принятым и отгруженным изделиям, в которых могут быть подобные дефекты, принимают решение, не противоречащее интересам потребителей.

4.9.9 Повторные периодические испытания проводят в полном объеме периодических испытаний на доработанных (или вновь изготовленных) образцах изделий после устранения дефектов.

К моменту проведения повторных периодических испытаний должны быть представлены материалы, подтверждающие устранение дефектов, выявленных при периодических испытаниях, и принятие мер по их предупреждению.

В технически обоснованных случаях в зависимости от характера дефектов повторные периодические испытания допускается проводить по сокращенной программе, включая только те виды испытаний, при проведении которых обнаружено несоответствие изделий установленным требованиям, а также виды, по которым испытания не проводились.

4.9.10 При положительных результатах повторных периодических испытаний приемку изделий СТК и их отгрузку потребителю возобновляют.

4.9.11 При получении отрицательных результатов повторных периодических испытаний предприятие-изготовитель принимает решение о прекращении приемки изделий, изготовленных по той же документации, по которой изготовлялись единицы изделий, не подтвердившие качество изделий за установленный период, и мерах по отгруженным (реализованным) изделиям.

В случае невозможности устранения изготовителем причин выпуска изделий с дефектами, которые могут принести вред здоровью и имуществу граждан и окружающей среде, такие конструкции изделий снимаются с производства.

4.9.12 Решение об использовании образцов изделий, подвергавшихся периодическим испытаниям, принимают руководство предприятия-изготовителя и потребитель на взаимоприемлемых условиях, руководствуясь условиями договоров на поставку изделий и рекомендациями соответствующих правовых актов.

4.10 Правила проведения типовых испытаний

4.10.1 Типовые испытания изделий проводят с целью оценки эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления, которые могут повлиять на технические характеристики изделий, связанные с безопасностью для жизни, здоровья или имущества граждан, или на соблюдение условий охраны окружающей среды, или могут повлиять на эксплуатацию изделий, в том числе на важнейшие потребительские свойства изделий.

4.10.2 Необходимость внесения изменений в конструкцию изделий или технологию их изготовления и проведения типовых испытаний определяет держатель подлинников КД на изделия (далее по тексту - разработчик изделия) с учетом действия и защиты авторского права.

4.10.3 Типовые испытания проводит предприятие-изготовитель или по договору с ним и при его участии испытательная (сторонняя) организация с участием, при необходимости, представителей разработчика изделия, потребителя, природоохранных органов и других заинтересованных сторон.

4.10.4 Типовые испытания проводят по разработанным разработчиком изделия программе и методикам, которые в основном должны содержать:

- необходимые проверки из состава периодических испытаний;

- требования по количеству образцов, необходимых для проведения типовых испытаний;

- указание об использовании образцов, подвергнутых типовым испытаниям.

В программу типовых испытаний, при необходимости, могут быть включены также специальные испытания (например, сравнительные испытания образцов изделий, изготовленных без учета и с учетом предлагаемых изменений, а также испытания из состава проводившихся испытаний опытных образцов изделий или испытаний, проводившихся при постановке изделий на производство).

Объем испытаний и контроля, включаемых в программу, должен быть достаточным для оценки влияния вносимых изменений на характеристики изделий, в том числе на ее безопасность, на взаимозаменяемость и совместимость, на ремонтопригодность, на производственную и эксплуатационную технологичность, а также на утилизируемость изделий.

4.10.5 Программу и методики (при отсутствии стандартизованных) типовых испытаний разрабатывает разработчик изделий, который в установленном порядке утверждает конструкторскую или технологическую документацию на изделия.

4.10.6 Типовые испытания проводят на образцах изделий, изготовленных с внесением в конструкцию или технологию изготовления предлагаемых изменений.

4.10.7 Результаты типовых испытаний считают положительными, если полученные фактические данные по всем видам проверок, включенных в программу типовых испытаний, свидетельствуют о достижении требуемых значений показателей изделий (технологического процесса), оговоренных в программе и методике, и достаточны для оценки эффективности (целесообразности) внесения изменений.

4.10.8 Если эффективность и целесообразность предлагаемых изменений конструкции (технологии изготовления) подтверждены положительными результатами типовых испытаний, то эти изменения вносят в документацию на изделия в соответствии с установленным порядком.

4.10.9 Если эффективность и целесообразность предлагаемых изменений не подтверждены положительными результатами типовых испытаний, то эти изменения в соответствующую утвержденную и действующую документацию на продукцию не вносят и принимают решение по использованию образцов изделий, изготовленных для проведения типовых испытаний (в соответствии с требованиями программы испытаний).

4.11 Отчетность о результатах испытаний

4.11.1 Результаты каждого испытания, проведенного испытательной лабораторией (далее - лаборатория), должны быть оформлены точно, четко, недвусмысленно и объективно.

Примечание - Под «испытательной лабораторией» в настоящем стандарте подразумеваются предприятия (организации), центры, специальные лаборатории, подразделения предприятий (организаций), являющиеся первой, второй или третьей стороной и осуществляющие испытания, которые, в том числе составляют часть контроля при производстве и сертификации продукции.

4.11.2 Результаты испытаний оформляют протоколом испытаний, в котором указывают всю информацию, необходимую для толкования результатов испытаний.

а) наименование документа - «Протокол испытаний»;

б) вид испытаний (периодические, типовые и др.);

в) уникальную идентификацию протокола испытаний (например, серийный номер), а также идентификацию на каждой странице, чтобы обеспечить признание страницы как части протокола испытаний;

г) нумерацию страниц с указанием общего числа страниц;

д) наименование и адрес лаборатории, а также место проведения испытаний, если оно не находится по адресу лаборатории;

е) наименование и адрес изготовителя испытываемого изделия;

ж) идентификацию используемого метода;

з) описание, состояние и недвусмысленную идентификацию испытываемого изделия (модель, тип, марка и т.п.);

и) дату получения изделия, подлежащего испытаниям, если это существенно для достоверности и применения результатов, а также дату проведения испытаний;

к) ссылку на метод отбора образцов, используемый лабораторией, если он имеет отношение к достоверности и применению результатов;

л) результаты испытаний с указанием (при необходимости) единиц измерений;

м) имя, должность и подпись лица, утвердившего протокол испытаний;

н) при необходимости указание на то, что результаты относятся только к изделиям, прошедшим испытания.

Примечание - Лабораториям рекомендуется делать запись в протоколе испытаний или прилагать заявление о том, что протокол испытаний не может быть полностью или частично воспроизведен без письменного разрешения лаборатории.

4.11.4 В дополнение к требованиям, перечисленным в 4.11.3, протоколы испытаний должны, если это необходимо для толкования результатов испытаний, включать следующее:

а) отклонения, дополнения или исключения, относящиеся к методу испытаний, а также информацию о специальных условиях испытаний, таких как условия окружающей среды;

б) указание на соответствие/несоответствие требованиям и/или техническим условиям;

в) мнения и толкования, которые могут, в частности, касаться следующего:

- мнения о соответствии/несоответствии результатов требованиям;

- рекомендаций по использованию результатов;

- мнения по улучшению образцов.

4.11.5 В дополнение к требованиям, приведенным в 4.11.3 и 4.11.4, протоколы испытаний, содержащие результаты отбора образцов, должны включать, если это необходимо для толкования результатов испытаний, следующее:

- дату отбора образцов;

- однозначную идентификацию изделий, образцы которых отбирались (включая, при необходимости, наименование производителя, обозначение модели или типа и серийные номера);

- место, где проводился отбор образцов, включая любые графики, эскизы или фотографии;

- ссылку на план и процедуры отбора образцов;

- подробное описание условий окружающей среды во время проведения отбора образцов, которые могут повлиять на истолкование результатов испытаний;

- ссылку на любой стандарт или другую нормативную и техническую документацию, касающиеся метода или процедуры отбора образцов, а также отклонения, дополнения или исключения из соответствующей нормативной и технической документации.

4.11.6 Рекомендуемая форма протокола испытаний приведена в приложении А (форма А.1).

4.11.7 По результатам испытаний (периодических, типовых и др.) также оформляют акт. Рекомендуемые формы актов испытаний приведены в приложении А (формы А.2 и А.3).

5 Методы испытаний

5.1 Определение теплотехнических характеристик и параметров по 4.3 проводят на специальном стенде «Тепловая аэрогидравлическая».

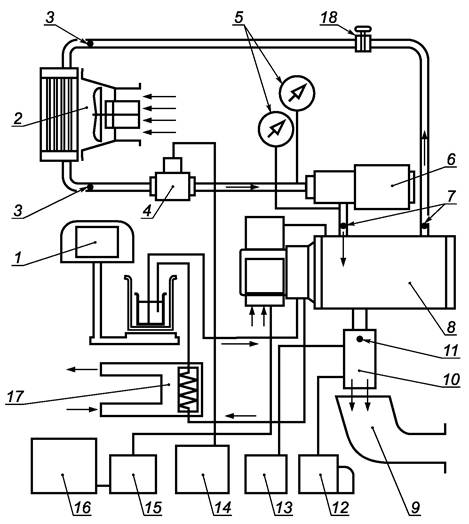

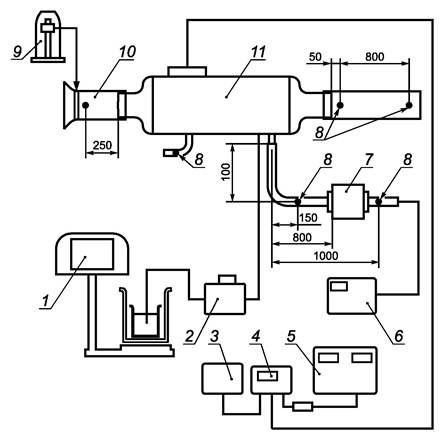

Испытания проводят на стационарном тепловом режиме при температуре (20 ± 5) °С ((273 ± 5) К), относительной влажности (50 ± 10) %, атмосферном давлении (101,3 ± 4,0) кПа ((760 ± 30) мм рт.ст.). Принципиальная схема стенда приведена на рисунках 1 и 2.

Уровень звукового давления определяют в соответствии с ГОСТ Р 41.51 и ГОСТ Р 51616.

5.2 Средства измерений

5.2.1 При испытаниях применяют средства измерений:

- электронные измерители температуры с допускаемой погрешностью ±0,5 % с дискретностью отсчета 0,1 °С;

- аэродинамические трубы в комплекте с микроманометрами класса точности 0,02;

- крыльчатые и термоанемометры с погрешностью измерения ±2 %;

- топливные и жидкостные расходомеры с погрешностью измерения ±2,5 %;

- вольтметры и амперметры по ГОСТ 8711;

- газоанализаторы;

- манометры, дифманометры класса точности 0,6.

5.2.2 Величины теплотехнических характеристик отопителей определяют на полном и частичном режиме при номинальном напряжении по КД в пределах при нижнем от 10 до 14 В и верхнем от 20 до 28 В.

1 - устройство для измерения расхода топлива; 2 - радиатор

охлаждения нагретой жидкости;

3 - градусники (термопары); 4 - турбинный датчик расхода; 5

- манометры;

6 - циркуляционный насос подогревателя; 7 - градусники

(термопары); 8 - подогреватель;

9 - воздуховод отвода выпускных газов; 10 - трубка отбора

выпускных газов;

11 - термопара; 12 - газоанализатор; 13 - цифровой

потенциометр; 14 - измеритель расхода;

15 - пульт управления; 16 - стабилизированный источник питания; 17

- теплообменник топлива;

18 - вентиль

Рисунок 1 - Принципиальная схема стенда для испытаний жидкостных подогревателей

1 - устройство для измерения расхода топлива; 2 - топливный

насос; 3 - блок управления отопителем;

4 - таймер; 5 - преобразователь переменного тока; 6 -

газоанализатор; 7 - глушитель; 8 - термопары;

9 - микроманометр; 10 - мерный коллектор (сужающее устройство), 11

- отопитель

Рисунок 2 - Принципиальная схема стенда для испытаний

независимых воздушных отопителей

5.3 Определение тепловой мощности проводят расчетным методом двумя способами:

- калориметрическим по передаче тепла теплоносителю;

- по потерям тепла с уходящими газами.

5.3.1 Калориметрическим способом тепловую мощность вычисляют по формулам:

- для воздушного отопителя

Qв = cGв × Dtв, (1)

где Qв - тепловая мощность отопителя, кВт;

с - удельная теплоемкость воздуха;

Gв - массовый расход воздуха, кг/ч;

Dtв - разность температуры теплоносителя между входом и выходом, °С;

- для жидкостного отопителя

Qж = ![]() GжDtж, (2)

GжDtж, (2)

где Qж - тепловая мощность отопителя, кВт;

![]() - удельная теплоемкость

теплоносителя для воды и антифриза;

- удельная теплоемкость

теплоносителя для воды и антифриза;

Gж - расход теплоносителя, кг/ч;

Dtж - разность температуры теплоносителя между входом и выходом, °С.

5.3.2 По потерям тепла с уходящими газами тепловую мощность QT, кВт, вычисляют по формуле

QТ = h0GT![]() , (3)

, (3)

где QT - тепловая мощность отопителя, кВт;

h0 - КПД отопителя, %;

GT - расход топлива, кг/ч;

![]() - низшая теплотворная

способность топлива, кВт/кг.

- низшая теплотворная

способность топлива, кВт/кг.

5.3.3 Потребляемую электрическую мощность Nэ, Вт, вычисляют по формуле

Nэ = JU, (4)

где J - сила тока, А;

U - напряжение, В.

5.3.4 Пусковые характеристики отопителей определяют в низкотемпературных камерах, смонтированных с системами питания топлива и циркуляции теплоносителя.

6 Гарантии изготовителя

6.1 Предприятие-изготовитель гарантирует соответствие подогревательно-отопительных установок требованиям настоящего стандарта при соблюдении установленных предприятием правил эксплуатации.

6.2 Гарантийный срок хранения подогревательно-отопительных установок - не более 24 месяцев с даты их отгрузки.

6.3 Гарантийный срок эксплуатации подогревательно-отопительных установок, поставляемых для комплектации, должен быть не менее гарантийного срока АТС.

Приложение А

(рекомендуемое)

Типовые формы документов, оформляемых в процессе испытаний

Форма А.1 - Протокол испытаний

|

Лист 1 Всего листов 2 УТВЕРЖДАЮ ______________________________________ должность руководителя испытательной лаборатории* __________________ ________________ личная подпись инициалы, фамилия М. П. Дата ___________ Протокол ______________ испытаний вид испытаний № _____ от ___________ 20____ г. 1 Испытуемое изделие ______________________________________________________ наименование и чертежное обозначение, __________________________________________________________________________ идентификационный номер изделия 2 Предприятие - изготовитель испытуемого изделия _____________________________ __________________________________________________________________________ наименование и адрес 3 Испытательная лаборатория ________________________________________________ __________________________________________________________________________ наименование и адрес 4 Дата поступления образцов на испытания ____________________________________ 5 Количество испытываемых образцов ________________________________________ 6 Дата проведения испытаний ________________________________________________ 7 Технические требования ___________________________________________________ наименование документа 8 Методы испытаний _______________________________________________________ наименование документа |

_____________

* Предприятие (организация), испытательный центр, специальная лаборатория, подразделение предприятия (организации) и т.п., осуществляющие испытания.

|

Лист 2 Всего листов 2 Продолжение протокола _____________ испытаний вид испытаний № ____ от ________ 20___ г. 9 Результаты испытаний: |

||||

|

Испытываемый параметр |

Установленные требования |

Результат испытания |

||

|

10 Заключение _____________________________________________________________ __________________________________________________________________________ __________________________________________________________________________ Испытания провел (должностное лицо): _________________________ __________________ ____________________ должность личная подпись инициалы, фамилия Дата ______________ |

||||

Форма А.2 - Акт о результатах периодических испытаний

|

Лист 1 Всего листов 1 УТВЕРЖДАЮ ______________________________________ должность руководителя предприятия-изготовителя __________________ ________________ личная подпись инициалы, фамилия М. П. Дата ___________ АКТ № _______ о результатах периодических испытаний № _____ от ___________ 20____ г. 1 Испытуемое изделие ______________________________________________________ наименование и чертежное обозначение, __________________________________________________________________________ идентификационный номер изделия 2 Предприятие - изготовитель изделия _________________________________________ наименование и адрес 3 Результаты испытаний ____________________________________________________ положительный или отрицательный результат в целом; при отрицательном __________________________________________________________________________ результате перечисляют выявленные дефекты или приводят ссылки на перечень дефектов 4 Заключение ______________________________________________________________ выдержали или не выдержали изделия периодические испытания 5 Акт составлен на основании Протокола периодических испытаний № _____________ от «___» ______________ 20___ г. Данные результаты периодических испытаний распространяются на продукцию, выпускаемую до __________________________________________________________ месяц, год Акт составил (должностное лицо): _________________________ __________________ ____________________ должность личная подпись инициалы, фамилия Дата ___________ |

Форма А.3 - Акт о результатах типовых испытаний

|

Лист 1 Всего листов 1 УТВЕРЖДАЮ ______________________________________ должность руководителя предприятия-изготовителя __________________ ________________ личная подпись инициалы, фамилия М. П. Дата ___________ АКТ № _______ о результатах типовых испытаний № _____ от ___________ 20____ г. 1 Испытанное изделие ______________________________________________________ наименование и чертежное обозначение, _______________________, изготовленное _____________________________________ идентификационный номер изделия месяц и год изготовления 2 Предприятие-изготовитель изделия __________________________________________ наименование и адрес 3 Цель испытаний: оценка эффективности и целесообразности предлагаемых изменений ________________________________________________________________ внесенные изменения 4 Результаты испытаний _____________________________________________________ положительный или отрицательный результат в целом; __________________________________________________________________________ при наличии отрицательных результатов их перечисляют 5 Заключение ______________________________________________________________ соответствует (не соответствует) образец изделий требованиям программы испытаний; __________________________________________________________________________ подтверждена (не подтверждена) целесообразность внесения предлагаемых изменений в конструкцию, __________________________________________________________________________ в технологический процесс изготовления 6 Акт составлен на основании Протокола типовых испытаний № ___________________ от «___» ______________ 20___ г. Акт составил (должностное лицо): _________________________ __________________ ____________________ должность личная подпись инициалы, фамилия Дата ___________ |

Ключевые слова: автомобильные транспортные средства, установки подогревательно-отопительные, технические требования и методы испытаний