РЕКОМЕНДАЦИИ

|

РЕКОМЕНДАЦИИ |

МИ 1893-88 |

Настоящие методические указания распространяются на щупы по ТУ 2.034.225-75 и устанавливают методику контроля при выпуске из производства, эксплуатации и после хранения.

1. ОПЕРАЦИИ И СРЕДСТВА КОНТРОЛЯ

1.1. При проведении контроля должны быть выполнены следующие операции и применены средства контроля с характеристиками, указанными в таблице.

|

Наименование операции |

Номер пункта МИ |

Средства контроля и их нормативно-технические характеристики |

Обязательность проведения операции при |

|

|

выпуске из производства |

эксплуатации и после хранения |

|||

|

Контроль внешнего вида, маркировки и комплектности |

- |

Да |

Да |

|

|

Контроль шероховатости рабочих поверхностей |

Аттестованные образцы щупов с параметрами шероховатости Ra ≤ 0,32 мкм или Ra ≤ 0,63 мкм по ГОСТ 2789-73 или профилометр модели 296 по ТУ 2.034.4-83 |

Да |

Нет |

|

|

Определение толщины щупов |

Оптикатор 0,5П по ГОСТ 10593-74; стойка С-1 по ГОСТ 10197-70 со специальным столом (приложение 1); - плоскопараллельные концевые меры длины 5-го разряда по МИ 1607-87 |

Да* |

Да |

|

|

Определение желобчатости щупов |

То же |

Да* |

Нет |

|

_____________

* Выборочно в соответствии с ТУ 2.034.225-87.

1.2. Допускается применять другие вновь разработанные или находящиеся в применении средства контроля, имеющие аналогичные характеристики.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. При подготовке к проведению контроля должны быть соблюдены требования пожарной безопасности при работе с легковоспламеняющимися жидкостями, используемые для промыва от антикоррозийной смазки.

2.2. При проведении контроля должны быть соблюдены безопасность производственного оборудования по ГОСТ 12.2.003-74 и пожарная безопасность по ГОСТ 12.1.004-85.

3. УСЛОВИЯ КОНТРОЛЯ И ПРОВЕДЕНИЕ КОНТРОЛЯ

3.1. Контроль должен проводиться при температуре (20 ± 5) °С.

3.2. Внешний вид, комплектность и маркировку контролируют внешним осмотром и устанавливают их соответствие ТУ 2.034.225-87.

Комплектность наборов щупов, находящихся в эксплуатации, допускается отличной от указанной в ТУ 2.034.225-87.

3.3. Контроль параметра шероховатости рабочих поверхностей щупов проводят сравнением с аттестованными образцами щупов пли при помощи профилометра, при этом направление линии измерения параметра шероховатости - вдоль длинного ребра щупа.

Параметр шероховатости рабочих поверхностей щупов должен соответствовать ТУ 2.034.225-87.

3.4. Толщину щупа и желобчатость определяют при помощи оптикатора со сферическим наконечником методом непосредственной оценки или методом сравнения. При методе непосредственной оценки используют диапазон измерения оптикатора, при методе сравнения используют дополнительно концевые меры длины. Оптикатор должен быть закреплен в стойку со специальным столом с плоской поверхностью (приложение 1). Толщину и желобчатость щупа определяют в трех точках, равномерно расположенных по рабочей длине щупа.

Толщину щупов, выпускаемых из производства, контролируют на всей рабочей длине, находящихся в эксплуатации - на длине двух третей рабочей длины щупа.

При определении толщины щупа методом непосредственной оценки щуп укладывают на специальный стол так, чтобы длинное ребро щупа было перпендикулярно к длинному ребру стола, и последовательно подводя каждую контролируемую точку под измерительный наконечник, снимают показания по шкале оптикатора.

При определении толщины и желобчатости методом сравнения оптикатор устанавливают в нулевое положение по концевой мере, соответствующей номинальной толщине щупа. Затем вместо концевой меры на специальный стол укладывают щуп, как описано выше, и проводят измерения, после чего щуп переворачивают на другую сторону и проводят отсчет показаний оптикатора в соответствующих противоположных точках.

Толщину щупа в контролируемой точке (S) определяют по формуле

S = l + Δl,

где l - действительный размер концевой меры, мм;

Δl - наименьшее из двух показаний оптикатора, мм.

Желобчатость определяют как разность показаний оптикатора при измерении щупа с двух сторон в одной и той же точке.

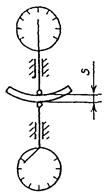

Допускается определять толщину щупа дифференциальным методом при помощи двух измерительных приборов (датчиков) со сферическими наконечниками радиусами (R) равными 5 мм с погрешностью каждого прибора не более 0,5 мкм, расположенных соосно (несовпадение линии измерений приборов должно быть не более 0,1 мм) (приложение 2, черт. 1). Для этого при методе непосредственной оценки приборы устанавливают в нулевое положение при контакте измерительных наконечников, затем наконечники арретируют и помещают между ними контролируемый щуп. Толщина щупа определяется как алгебраическая сумма показаний приборов.

При методе сравнения приборы устанавливают в нулевое положение при помещенной между измерительными наконечниками концевой мере длины, равной номинальному значению толщины щупа. Толщину щупа в этом случае определяют как алгебраическую сумму действительного размера концевой меры и показаний приборов.

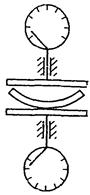

Допускается определять желобчатость как разность между толщиной щупа, измеренной двумя плоскими наконечниками (длиной не менее 10 мм) и толщиной щупа, измеренной между двумя сферическими наконечниками (приложение 2, черт. 2).

Отклонения толщины и желобчатости всех контролируемых точек не должны превышать указанных в ТУ 2.034.225-87.

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТА КОНТРОЛЯ

4.1. Положительные результаты первичного контроля щупов предприятие-изготовитель оформляет отметкой в этикетке.

4.2. Положительные результаты ведомственного периодического контроля щупов оформляют в порядке, установленном ведомственной службой.

4.3. Щупы, не удовлетворяющие требованиям настоящей методики, к выпуску и применению не допускают.

ПРИЛОЖЕНИЕ 1

Справочное

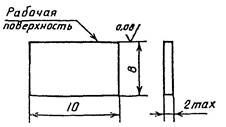

Специальный стол для контроля щупов

Черт. 1

Твердость 60 ... 62 HRCэ

Отклонение от плоскостности рабочей поверхности стола - не более 0,3 мм в сторону выпуклости.

Вогнутость не допускается.

ПРИЛОЖЕНИЕ 2

Справочное

Схема контроля толщины и желобчатости

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ И ВНЕСЕНЫ Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛЬ Н.Г. Анфимова

2. УТВЕРЖДЕНЫ НПО «ВНИИМ им. Д.И. Менделеева» 25.05.88 со сроком введения с 01.01.89.

3. ВЗАМЕН ГОСТ 8.007-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 10593-74 |

|

|

МИ 1607-87 |

СОДЕРЖАНИЕ

|

1. Операции и средства контроля. 1 3. Условия контроля и проведение контроля. 1 4. Оформление результата контроля. 2 |