РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ПРАВИЛА ОЦЕНКИ

ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК

БЕТОНА ЭКСПЛУАТИРУЕМЫХ

ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ

СО 34.21.343-2005

ОАО «ВНИИГ им. Б.Е. Веденеева»

Санкт-Петербург

2006

Разработаны Открытым акционерным обществом «Всероссийский научно-исследовательский институт гидротехники им. Б.Е. Веденеева» с участием ОАО «СибНИИГ» и филиала ОАО «Инженерный центр ЕЭС» - «Институт Ленгидропроект»

Исполнители Доктор техн. наук В.Б. СУДАКОВ, инж. А.В. КАРАВАЕВ (ОАО «ВНИИГ им. Б.Е. Веденеева»),

доктор техн. наук А.П. ЕПИФАНОВ (КФИрГУПС), канд. техн. наук В.А. РАССКАЗЧИКОВ (ОАО «СибНИИГ»), инж. Б.Г. БОТВИНОВ (ОАО «Институт Ленгидропроект»), инж. Г.А. ЧУПИН (ОАО «Красноярская ГЭС»)

Согласовано с Филиалом ОАО «Инженерный центр ЕЭС» - «Институт Ленгидропроект» 20.12.2004

Главный инженер Б.Н. ЮРКЕВИЧ

Утверждено Бизнес - единицей «Гидрогенерация» РАО «ЕЭС России» 02.02.2005.

Заместитель управляющего директора P.M. ХАЗИАХМЕДОВ

Срок первой проверки СО - 2010 год

Периодичность проверки - один раз в 5 лет

Ключевые слова: Бетон, технические характеристики, прочность, модуль упругости, водонепроницаемость, морозостойкость, отбор проб, керны, неразрушающие методы, оценка, гидротехнические сооружения.

|

Правила оценки физико-механических |

СО 34.21.343-2005 |

Дата введения 2007.01.01

1. ОБЩИЕ ПОЛОЖЕНИЯ

Назначение и область применения

1.1. Целью настоящих Правил является установление унифицированного системного подхода к оценке состояния бетона в бетонных и железобетонных конструкциях гидротехнических сооружений.

1.2. Правила следует использовать при обследовании состояния бетонных и железобетонных конструкций эксплуатируемых гидроузлов и определении способов и технологии их ремонта, усиления или реконструкции.

1.3. Необходимость в определении физико-механических (технических) характеристик бетона возникает в тех случаях, когда появляются сомнения в достаточности его прочности или долговечности в конкретных условиях работы гидротехнического сооружения, или появляются явные признаки деградации бетона и деструкции (повреждения) обследуемой конструкции или части сооружения.

1.4. Характерными повреждениями бетонных конструкций гидротехнических сооружений (плотин, напорных стен, дамб и т.п.) являются:

деградация бетона, обусловленная контактом с агрессивной водой или фильтрацией воды;

повреждение воздушно-сухого бетона надводных частей конструкций вследствие попеременного замораживания - оттаивания зимой и нагревания - охлаждения в теплое время года, включая воздействие солнечной радиации;

разрушение водонасыщенного бетона в зоне переменного уровня воды вследствие попеременного замораживания - оттаивания;

разрушение бетона водопропускных конструкций вследствие кавитации или гидроабразивного износа, часто сочетающегося с воздействием замораживания - оттаивания;

трещины, вызванные силовыми нагрузками или температурными воздействиями;

трещины, вызванные реакцией щелочей цемента с заполнителями, содержащими активный кремнезем.

1.5. Характерными повреждениями железобетонных конструкций гидротехнических сооружений (шлюзы, здания ГЭС, водоводы и туннели с железобетонной облицовкой, плиты крепления откосов грунтовых сооружений и др.) являются:

деструктивные изменения бетона, обусловленные фильтрацией воды, попеременным замораживанием и оттаиванием и т.д. (см. п. 1.4);

отслоение защитного слоя бетона;

коррозия арматуры с появлением трещин в защитном слое бетона вдоль стержней арматуры;

потеря бетоном защитных свойств по отношению к арматуре (карбонизация бетона на всю толщину защитного слоя, выщелачивание бетона и т.п.).

1.6. Сталежелезобетонные конструкции (водоводы, спиральные и затворные камеры и др.) кроме повреждений, характерных для железобетонных конструкций, могут иметь также повреждения бетона из-за динамических воздействий или несоответствия технических характеристик бетона реальным условиям его работы.

1.7. Наличие повреждений бетона в конструкциях гидротехнических сооружений, их местоположение, характер повреждений и возможные их причины устанавливаются при плановых обследованиях состояния сооружений гидроузлов с целью оценки их безопасности, а также внеплановых - после экстремальных паводков, сейсмических воздействий и т.п.

Результаты всех обследований гидротехнических сооружений оформляются в виде актов обследования с заключением о их состоянии, с рекомендациями о проведении дополнительных специальных инструментальных обследований с определением физико-механических характеристик бетона в конструкциях с повреждениями.

1.8. Обследования гидротехнических сооружений проводятся в соответствии с «Правилами технической эксплуатации электрических станций и сетей Российской Федерации»: Санкт-Петербург, ЦОТПБСП, 2003; с «Рекомендациями по обследованию гидротехнических сооружений с целью оценки их безопасности»: П 92-2001/ВНИИГ; и с «Руководством по методике оценки ресурса работоспособности и безопасности бетонных и железобетонных конструкций гидротехнических сооружений»: П 69-97/ВНИИГ.

2. ПРОГРАММЫ ИСПЫТАНИЙ И ИССЛЕДОВАНИЙ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК БЕТОНА В ЭКСПЛУАТИРУЕМЫХ СООРУЖЕНИЯХ И КОНСТРУКЦИЯХ

2.1. Каждое исследование качества бетона в конкретном сооружении или в конструкции должно быть четко спланировано и тщательно выполнено, чтобы в результате была получена достоверная информация, позволяющая дать надежную инженерную оценку технических характеристик бетона в той или иной части сооружений или в конструктивном элементе.

2.2. Программа испытаний и планируемых исследований качества бетона зависит от причин и целей, из-за которых они проводятся, определяется местными условиями, экономическими факторами, но во всех случаях должна включать:

перечень подлежащих определению технических характеристик бетона в сооружении (конструкции) с его обоснованием;

способы и методы оценки технических характеристик бетона непосредственно в конструкции, в тех ее местах (элементах), где это требуется вследствие повреждений бетона, возникших сомнений в качестве бетона, планируемого использования конструкции по новому назначению или же изменившихся условий ее эксплуатации;

сопоставление технических характеристик бетона, качество которого вызывает сомнения, с техническими характеристиками бетона того же состава, приготовленного и уложенного в конструкцию по такой же технологии, но находящегося в других частях конструкции и качество которого полностью отвечает предъявляемым к нему требованиям;

четкое указание о том, исследуется ли качество поверхностного слоя бетона, бетона вблизи поверхности или на значительной глубине от поверхности;

перечень необходимой дополнительной информации, например, о качестве материалов, использованных для приготовления бетонов, об особенностях производства бетонных работ, данные ранее проведенных испытаний и исследований технических характеристик бетона, полученные при возведении сооружения или конструкции и т.п.

2.3. Необходимо выработать между заинтересованными в осуществлении программы испытаний и исследований сторонами (организациями) согласованное мнение об обоснованности планируемых испытаний, о критериях приемлемости их результатов и о профессиональной пригодности персонала и/или лаборатории, которые будут выполнять испытания и исследования.

2.4. Разработке программы испытаний и исследований технических характеристик бетона в конкретной конструкции обязательно должно предшествовать ознакомление с ее проектом, данными строительного контроля за качеством бетона и бетонных работ, а также с материалами предыдущих испытаний и исследований бетона этой конструкции, выполненных в процессе ее эксплуатации.

3. НАЗНАЧЕНИЕ МЕСТ ОТБОРА ПРОБ В ЗАВИСИМОСТИ ОТ ВИДА ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ И УСЛОВИЙ ИХ ЭКСПЛУАТАЦИИ

3.1. Места отбора проб бетона определяются задачами, для решения которых необходимо знание технических характеристик бетона в местах отбора проб.

3.2. В зависимости от вида конструкций, зоны сооружений и условий их работы пробы могут быть предназначены:

при воздействии на бетон агрессивных вод (сульфатных, сульфидных, мягких и т.д.) - для оценки степени деградации прочности, водонепроницаемости, модуля упругости бетона, а также для оценки изменения его структуры и химико-минералогического состава, чтобы подтвердить или отвергнуть предполагаемую причину и механизм деструкции бетона;

при признаках разрушительной реакции из-за взаимодействия щелочей цемента с реакционно-способными зернами заполнителей (халцедон, тридимит и т.д.) - для тех же испытаний и оценок, что и в п. 1;

при воздействии на бетон попеременного замораживания - оттаивания - для оценки степени деградации прочности, модуля упругости и водонепроницаемости бетона на различной глубине от лицевой поверхности конструкции;

при воздействии на бетон высокоскоростного потока воды и появлении признаков кавитационного разрушения - для выявления механизма деструкции бетона и определения зоны предразрушения под действием пульсации давления на поверхности контакта поток воды - бетон;

при воздействии на бетон потока воды со взвешенными и влекомыми наносами - для определения зоны предразрушения в материале водосбросной конструкции, возникающей под абразивным и динамическим воздействием такого потока;

при появлении признаков коррозии арматуры в железобетонных конструкциях - для оценки защитных свойств бетона и степени карбонизации или выщелачивания бетона защитных слоев.

3.3. Отбор проб производится также и в тех случаях, когда границы поврежденных мест бетона в конструкциях - их площади, глубины и объемы - не могут быть точно определены с помощью неразрушающих методов оценки состояния бетона.

3.4. Наиболее надежным и достоверным способом оценки технических характеристик бетона непосредственно в сооружениях является испытание кернов.

Вместе с тем, для предварительной оценки качества бетона в местах повреждений и для приближенного определения границ зон бетонной кладки, подвергшихся в период эксплуатации деструктивным изменениям, должны использоваться данные визуального обследования и данные неразрушающих методов контроля.

Для этих целей рекомендуется широко использовать механические методы неразрушающего контроля:

метод пластической деформации (прибор ПМ-2, диск Губбера, прибор НИИЖБ, молоток Кашкарова и др.);

метод упругого отскока (прибор КМ, склерометр Шмидта);

метод ударного импульса (прибор ВСМ-4, прибор ИПБ-10 УЦ).

Указанные методы должны применяться в соответствии с ГОСТ 22090-88. Для этих же целей можно также применять ультразвуковой метод (ГОСТ 17624-87). Во многих случаях использование последнего позволяет также в первом приближении определить и осредненную прочность бетона массива.

3.5. Следует иметь в виду, что точность оценок прочности бетона в сооружениях и конструкциях, получаемых путем косвенных неразрушающих методов испытаний, зависит от корреляционной связи между используемым методом и прочностными и структурными характеристиками исследуемого бетона. Поэтому всегда желательно, проводя испытания кернов, установить возможно более точную и надежную корреляционную связь между данными используемых неразрушающих методов и прочностью бетона конкретного сооружения или конструкции, определенной по результатам испытаний кернов.

3.6. Отбор, испытания проб бетона и анализ их результатов обычно требуют больших затрат времени, средств и квалифицированного труда. Поэтому места отбора проб и необходимое их число должны быть тщательно обоснованы. Также тщательно должны быть обоснованы места для оценки прочности или плотности бетона неразрушающими методами. При этом следует учитывать:

расположение и особенности конструкции, определяющие условия для размещения и перемещения испытательного оборудования и приборов;

доступность мест в сооружении или конструкции, в которых следовало бы отобрать пробы или провести испытания неразрушающими методами;

безопасность персонала, проводящего отбор проб или испытания, и находящихся поблизости людей, например, при использовании γ-плотномеров.

3.7. Места отбора проб для оценки физико-механических характеристик бетона эксплуатируемых гидротехнических сооружений, а также и места применения неразрушающих методов для определения прочности или плотности бетона, как правило, должны устанавливаться специальной комиссией в составе высококвалифицированного технолога-бетонщика, полномочного представителя проектной организации, проектировавшей гидроузел (сооружение, конструкцию), и полномочного представителя организации, эксплуатирующей ГЭС и отвечающей за безопасное состояние ее гидротехнических сооружений. Это позволяет исключить в дальнейшем возможные разногласия по поводу представительности отобранных проб или данных, полученных неразрушающими методами.

3.8. Установлению мест отбора проб бетона путем выбуривания кернов должно обязательно предшествовать детальное изучение проектной документации, относящейся к конкретному сооружению или к конкретной конструкции, и ознакомление с актами всех предыдущих их обследований. Бурение скважин не должно приводить к повреждению конструкций или их элементов.

При значительной неоднородности качества бетона в обследуемых конструкциях или при неясности причин их дефектов рекомендуется определять места для бурения скважин с извлечением кернов с учетом результатов оценки состояния бетона таких конструкций одним из неразрушающих методов испытаний.

3.9. Характерные особенности оценки физико-механических характеристик бетона различных зон гидротехнических сооружений приведены ниже (пп. 3.10 - 3.13).

3.10. Внутренние зоны массивных сооружений

1) Основными, ведущими техническими характеристиками бетонов внутренних зон, определяющими их состав, являются, как правило, прочность и плотность (объемная масса). Иногда к бетонам внутренних зон дополнительно предъявляется также требование ограниченной водонепроницаемости - W2-W4.

2) Во время эксплуатации массивных гидротехнических сооружений бетоны их внутренних зон практически не подвергаются воздействию внешних агрессивных факторов. Поэтому, изменение их технических характеристик после ввода сооружений в эксплуатацию обусловлено только продолжающимся твердением, происходящим часто при относительно низких температурах (5 - 10 °С), и структурными изменениями за счет внутренних реакций.

3) Доступ к бетону внутренних зон массивных сооружений наиболее прост из смотровых и дренажных галерей.

4) При отборе проб бетона внутренней зоны из галерей или испытаниях этого бетона непосредственно в сооружениях неразрушающими методами, следует иметь в виду, что его физико-механические характеристики очень мало зависят от того, на какой глубине от поверхности галерей отбираются пробы для исследований или назначаются места испытаний. Вместе с тем, бетоны внутренних зон, обычно, приготавливаются с использованием заполнителей с предельной крупностью зерен 80 - 120 мм.

5) Вследствие этих особенностей:

бурение скважин с отбором кернов должно производиться алмазными коронками диаметром 200 - 250 мм;

глубина скважин может быть ограничена 0,6 - 1,0 м;

число буровых скважин может быть сведено к 2 - 3;

данные испытаний бетона неразрушающими методами обычно достаточно хорошо совпадают с результатами испытаний кернов.

3.11. Подводные зоны сооружений и конструкций

1) Основными, ведущими техническими характеристиками бетонов подводных зон, определяющими их состав, являются, как правило, водонепроницаемость и прочность.

2) Во время эксплуатации гидротехнических сооружений и конструкций бетоны в подводных зонах постоянно подвергаются воздействию воды с той или иной степенью агрессивности. Вследствие этого, изменение их технических характеристик после ввода сооружений в эксплуатацию обусловлено не только продолжающимся твердением, но и деструктивными процессами благодаря выщелачиванию бетона, содержанию в воде сульфатов, хлоридов и т.д. Повреждение бетона начинается с поверхностного слоя бетона, контактирующего с водой и постепенно (тем медленнее, чем более плотен бетон) распространяется вглубь бетонной кладки. Более глубоко и интенсивно повреждается бетон вблизи трещин, швов и локальных неплотностей, служащих основными очагами фильтрации в бетонных и железобетонных гидротехнических сооружениях и конструкциях.

3) Доступ к бетону подводных зон, как правило, открывается при осушении конструкций и сооружений или их элементов (каналов, туннелей, отсасывающих труб и т.д.). Этот доступ часто достаточно кратковременен.

4) При отборе проб бетона подводной зоны или при испытаниях этого бетона непосредственно в сооружениях неразрушающими методами следует иметь в виду, что его физико-механические характеристики существенно зависят от того, на какой глубине от поверхности, контактирующей с водой, отбираются пробы для исследований или назначаются места испытаний. Вместе с тем, бетоны подводных зон, обычно, приготавливаются с использованием заполнителей с предельной крупностью зерен 80 - 120 мм.

5) Вследствие этих особенностей:

бурение скважин с отбором кернов должно производиться алмазными коронками диаметром 200 - 250 мм;

глубина скважин может быть ограничена 1,0 - 2,0 м;

число буровых скважин определяется местными условиями;

данные, полученные при испытаниях бетона неразрушающими методами (поверхностное прозвучивание, метод упругого отскока и т.д.), достаточно хорошо совпадают только с результатами испытаний кернов, выбуренных из поверхностного слоя бетона, и значительно расходятся с результатами испытаний кернов, выбуренных из глубинных слоев бетона.

3.12. Зоны переменного уровня воды

1) Основными, ведущими техническими характеристиками бетонов зон переменного уровня воды, определяющими их состав, являются морозостойкость, водонепроницаемость и прочность.

2) Во время эксплуатации гидротехнических сооружений и конструкций бетоны в зонах переменного уровня воды систематически подвергаются воздействию попеременного замораживания - оттаивания и высушивания - увлажнения. Их разрушительное действие значительно усиливается, если и вода агрессивна по отношению к бетону. Вследствие этого, изменение технических характеристик бетонов этих зон после ввода сооружений в эксплуатацию обусловлено, главным образом, деструктивными процессами под действием этих факторов. Повреждение бетона начинается с поверхностного слоя бетона, контактирующего с водой и постепенно (тем медленнее, чем более морозостоек бетон) распространяется в глубь бетонной кладки. Более глубоко и интенсивно повреждается бетон вблизи трещин, швов и в местах локальных дефектов, служащих первоочередными очагами разрушения бетонных и железобетонных гидротехнических сооружений и конструкций.

3) Доступ к бетону зон переменного уровня воды для взятия проб бетона для исследований или для проведения испытаний его неразрушающими методами, как правило, достаточно затруднен, требует подготовки и использования специальных плавсредств, и только иногда открывается при осушении конструкций и сооружений или их элементов (каналов, туннелей, отсасывающих труб и т.д.). В последних случаях этот доступ достаточно кратковременен.

4) При отборе проб бетона в зоне переменного уровня воды или при испытаниях этого бетона непосредственно в сооружениях неразрушающими методами, следует иметь в виду, что его физико-механические характеристики существенно зависят от того, на какой глубине от поверхности, контактирующей с водой, отбираются пробы для исследований или назначаются места испытаний. Вместе с тем, бетоны этих зон, обычно, приготавливаются с использованием заполнителей с небольшой предельной крупностью зерен 40 - 60 мм, но иногда - 20 мм, а в отдельных случаях - 80 мм.

5) Вследствие этих особенностей:

бурение скважин с отбором кернов должно производиться алмазными коронками диаметром 150 - 200 мм, а в отдельных случаях (например, для густоармированных железобетонных конструкций) - диаметром 100 мм;

глубина скважин может быть ограничена 1,0 - 2,0 м;

число буровых скважин определяется местными условиями;

данные, полученные при испытаниях бетона неразрушающими методами (поверхностное прозвучивание, метод упругого отскока, метод пластической деформации и т.д.), достаточно хорошо совпадают только с результатами испытаний кернов, выбуренных из поверхностного слоя бетона, и значительно расходятся с результатами испытаний кернов, выбуренных из глубинных слоев бетона.

3.13. Надводные зоны сооружений и конструкций

1) Основными, ведущими техническими характеристиками бетонов надводных зон сооружений и конструкций, определяющими их состав, являются прочность и морозостойкость.

2) Во время эксплуатации гидротехнических сооружений и конструкций бетоны надводных зон подвергаются атмосферным осадкам, замораживанию и оттаиванию. Их негативное воздействие значительно усиливается, если открытая поверхность бетона обращена к югу и подвергается солнечной радиации. Изменение технических характеристик бетонов этих зон после ввода сооружений в эксплуатацию происходит, главным образом, под влиянием выщелачивания и мороза. Повреждение бетона начинается с поверхностного слоя бетона и постепенно (тем медленнее, чем более морозостоек бетон) распространяется в глубь бетонной кладки. Более глубоко и интенсивно повреждается бетон вблизи трещин, швов и в местах локальных дефектов, служащих очагами разрушения бетонных и железобетонных конструкций.

3) Доступ к бетону надводных зон для взятия проб бетона для исследований или для проведения испытаний его неразрушающими методами относительно прост, но обычно требует подготовки и использования специальных приспособлений для производства буровых работ, размещения приборов и персонала.

4) При отборе проб бетона в надводной зоне или при испытаниях этого бетона непосредственно в сооружении неразрушающими методами, следует иметь в виду, что его физико-механические характеристики зависят от того, на какой глубине от поверхности отбираются пробы для исследований или назначаются места испытаний. Следует также учитывать, что бетоны этих зон приготавливаются с использованием заполнителей с различной предельной крупностью зерен - от 20 до 80 мм, а в отдельных случаях - 100 (120) мм.

5) Вследствие этих особенностей:

бурение скважин с отбором кернов должно производиться алмазными коронками, диаметр которых примерно в 3 раза больше предельной крупности заполнителей в исследуемом бетоне. В отдельных случаях (например, для густоармированных железобетонных конструкций) диаметр коронок может быть только в 2 раза больше предельной крупности зерен заполнителей;

глубина скважин может быть ограничена 1,0 - 2,0 м;

число и расположение буровых скважин определяется местными условиями;

данные, полученные при испытаниях бетона неразрушающими методами (поверхностное прозвучивание, метод упругого отскока, метод пластической деформации и т.д.), могут удовлетворительно совпадать с результатами испытаний кернов, выбуренных из поверхностного слоя бетона, но заметно расходиться с результатами испытаний кернов, выбуренных из глубинных слоев бетона.

3.14. Для оценки состояния бетона защитных слоев железобетонных конструкций отбираемые пробы должны быть представительны и достаточны для приготовления образцов для определения степени карбонизации бетона защитного слоя в надводной зоне конструкции или фактической водонепроницаемости бетона защитного слоя в подводной зоне и в зоне переменного горизонта воды.

4. ВЫБОР МЕТОДОВ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК БЕТОНА, НАЗНАЧЕНИЕ ЧИСЛА ПРОБ, ПРАВИЛА ИХ ХРАНЕНИЯ ДО ПРОВЕДЕНИЯ ИСПЫТАНИЙ

4.1. Наиболее достоверные, надежные данные о фактической прочности, плотности, деформативных характеристиках и водонепроницаемости бетона гидротехнических сооружений и конструкций, находящихся в эксплуатации, могут быть получены путем выбуривания кернов и их испытаний.

4.2. Бурение скважин с отбором кернов следует производить алмазными коронками, диаметр которых не менее, чем в 3 раза превышает номинальный максимальный размер зерен крупного заполнителя в бетоне.

Режим бурения должен обеспечивать выход керна из скважин, близкий к 100 %.

4.3. Число образцов-кернов, предназначенных для определения каждой технической характеристики бетона конкретной конструкции, должно быть, как правило, не менее шести.

4.4. При оценке прочности бетона в сооружении

по результатам испытаний кернов, выбуренных в конкретном месте бетонной кладки

без явных дефектов, ориентировочно можно считать, что испытание одиночного

керна позволяет оценить прочность бетона с точностью ±15 %, а испытания n-кернов - с точностью ![]()

4.5. Если выбуриваемые керны (или часть выбуренных кернов) будут подвергаться испытаниям на водонепроницаемость (или испытаниям для определения коэффициента фильтрации), число образцов-кернов, выбуренных в конкретном месте конструкции из поверхностного слоя бетона, подвергавшегося агрессивным воздействиям, должно быть не менее трех, также как и число испытываемых одновременно с ними образцов-аналогов из такого же бетона, но извлеченных из более глубоких слоев бетонной кладки, не подвергавшихся агрессивным воздействиям. Кроме того, скважины, из которых выбурены эти керны, обязательно должны быть подвергнуты испытаниям на водопоглощение.

4.6. Если выбуриваемые керны (или часть выбуренных кернов) будут подвергаться испытаниям на морозостойкость, число образцов-кернов, выбуренных в конкретном месте конструкции из поверхностного слоя бетона, подвергавшегося замораживанию - оттаиванию, должно быть не менее шести, также как и число испытываемых одновременно с ними образцов-аналогов из такого же бетона, но извлеченных из более глубоких слоев бетонной кладки, не подвергавшихся действию мороза.

4.7. Если выбуриваемые керны (или часть выбуренных кернов) будут подвергаться испытаниям для определения деформативных характеристик бетона (модуля упругости, коэффициента Пуассона), число образцов-кернов, пригодных для этой цели и выбуренных в конкретном месте конструкции из слоя бетона, подвергавшегося агрессивным воздействиям, должно быть не менее трех, также как и число испытываемых одновременно с ними образцов-аналогов из такого же бетона, но извлеченных из более глубоких слоев бетонной кладки, не подвергавшихся агрессивным воздействиям.

4.8. Если бурение скважин с отбором кернов предназначено для определения глубины распространения силовых или температурных трещин, бурение скважин должно начинаться так, чтобы видная на поверхности конструкции трещина пересекала диаметральную плоскость скважины.

4.9. При отборе проб для оценки защитных свойств бетона по отношению к арматуре следует предохранять от выщелачивания промывочной водой поверхности бетона, на которых будет определяться глубина карбонизации защитного слоя бетона фенолфталеиновым методом.

4.10. Для оценки состояния бетона в сооружениях после длительной эксплуатации проектом буровых работ должно предусматриваться, как правило, выбуривание кернов не только из участков зон бетонной кладки, подвергшихся разрушительному воздействию агрессивных факторов, но и для сравнения из бетона того же состава, но не затронутого коррозией.

Примечание. Допускается также сопоставление показателей кернов, выбуренных из сооружений после длительной эксплуатации, с показателями кернов, выбуренных из тех же мест в начале эксплуатации этих сооружений.

4.11. Выбуренные керны должны осматриваться, маркироваться, строго последовательно укладываться в ящики для хранения и храниться там, завернутыми в полиэтиленовую пленку, до испытаний.

В процессе буровых работ должны быть составлены: описание кернов (их выхода, структуры бетона, выявленных дефектов и т.д.), а также исполнительная схема скважин.

4.12. После выбуривания кернов должно быть проведено обследование буровых скважин и составлено их описание с приложением схем-разверток их боковых стенок с нанесением на них всех замеченных дефектов и особенностей строения бетонной кладки.

4.13. Пробуренные скважины, как правило, должны быть испытаны на водопоглощение, а затем заполнены бетоном или раствором, свойства которых должны быть близки к свойствам того бетона, в котором пробурены скважины.

4.14. При оценке прочности и плотности бетона в сооружениях с помощью неразрушающих методов испытаний следует иметь в виду, что получаемые результаты измерений зависят не только от качества поверхности (ее шероховатости и однородности), но также и от влажностного состояния бетона и от его напряженно-деформированного состояния.

При использовании механических методов неразрушающего контроля (методов пластических деформаций или упругого отскока) для оценки прочности водонасыщенного или увлажненного бетона, получаемые результаты дают, как правило, заметно более низкую оценку прочности бетона (на 10 - 20 %), чем для того же бетона в сухом состоянии. При использовании ультразвукового метода определения прочности бетона имеет место обратная зависимость.

При использовании неразрушающих методов для испытаний бетона, находящегося в конструкции в сжатом или растянутом состоянии, получаемые результаты дают завышенную (до 15 %) оценку прочности бетона.

4.15. При оценке прочности бетона в сооружениях по результатам испытаний неразрушающими методами ее точность, как правило, составляет ±20 - 25 % и в значительной мере зависит от точности и надежности корреляционной связи между используемым методом и прочностными и структурными характеристиками исследуемого бетона (см. п. 3.5).

5. МЕТОДИКА ИСПЫТАНИЙ ОБРАЗЦОВ БЕТОНА

5.1. Прочность образцов бетона, извлеченных из конструкций, определяют по ГОСТ 10180 «Бетоны. Определение прочности по контрольным образцам» и ГОСТ 28570 «Бетоны. Методы определения прочности по образцам, отобранным из конструкций».

5.2. Водопроницаемость бетона (коэффициент фильтрации) определяют по ГОСТ 12730.5 «Бетоны. Методы определения водонепроницаемости».

5.3. Морозостойкость бетона определяют по ГОСТ 10060 «Бетоны. Методы определения морозостойкости».

5.4. Плотность бетона определяют по ГОСТ 12730.1 «Бетоны. Методы определения плотности».

5.5. Модуль упругости бетона определяют по ГОСТ 24452 «Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона».

5.6. Защитные свойства бетона по отношению к арматуре определяют по СТ СЭВ 4421.

6. МЕТОДИКА ОПРЕДЕЛЕНИЯ РАСЧЕТНЫХ ЗНАЧЕНИЙ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК БЕТОНА

6.1. На основе статистической обработки результатов исследования технических характеристик бетона для различных зон (частей) обследуемого сооружения определяются расчетные значения прочности бетона и модули его упругости.

6.2. Среднее значение прочности бетона ![]() ,

среднеквадратичное отклонение частных значений прочности бетона от среднего

значения σR и коэффициент вариации контролируемой характеристики vR определяются в соответствии с общими правилами статистической

обработки результатов измерений по формулам:

,

среднеквадратичное отклонение частных значений прочности бетона от среднего

значения σR и коэффициент вариации контролируемой характеристики vR определяются в соответствии с общими правилами статистической

обработки результатов измерений по формулам:

![]() (1)

(1)

(2)

(2)

![]() (3)

(3)

где n - число измерений (образцов).

Значения нормативного сопротивления бетона определяются по формуле

![]() (4)

(4)

где k - коэффициент, зависящий от обеспеченности нормативного сопротивления бетона. При обеспеченности q = 90 %, принимаемой в соответствии со СНиП 2.06.08-87 для массивных сооружений, k = 1,28. При обеспеченности q = 95 % k = 1,64.

6.3. За расчетное контрольное значение водонепроницаемости (или морозостойкости) принимается марочная водонепроницаемость (или морозостойкость) бетона в соответствии с требованиями проекта с обеспеченностью q = 90 %.

Примечание. При оценке водонепроницаемости (или морозостойкости) путем испытаний кернов за единичный результат испытаний принимается результат испытаний каждого (одного) керна, а статистически достоверными результатами считаются результаты испытаний не менее 10 кернов, извлеченных из бетона одного и того же состава

7. МЕТОДИКА ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ СТРУКТУРООБРАЗУЮЩИХ И ДЕСТРУКТИВНЫХ ПРОЦЕССОВ В БЕТОНАХ РАЗЛИЧНЫХ ЗОН ЭКСПЛУАТИРУЕМЫХ ГТС

7.1. Для определения интенсивности структурообразующих и деструктивных процессов в бетонах под воздействием агрессивных факторов производится сопоставление технических характеристик бетонов одного и того же состава с нарушенной и ненарушенной структурой (пп. 3.10 - 3.13).

7.2. Закономерности изменения механических характеристик бетона (прочность, модуль упругости) различных зон сооружения во времени определяются на основе анализа данных, полученных при изучении проекта сооружения, архивных материалов и натурных исследований, а также результатов обследования сооружения.

В общем виде для прогнозирования прочности и модуля упругости бетона эксплуатируемого сооружения рекомендуются следующие зависимости:

![]() (5)

(5)

![]() (6)

(6)

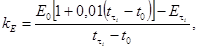

где Rτ и Еτ - соответственно прочность и модуль упругости бетона в рассматриваемый момент времени tτ; R0 и Е0 - соответственно прочность и модуль упругости бетона, принимаемые за исходные, в момент времени t0 (при вводе сооружения в эксплуатацию, фактические прочность и модуль упругости в марочном возрасте бетона, в начале действия агрессивных факторов и т.д.); kR и kЕ - коэффициенты интенсивности снижения прочности и модуля упругости бетона вследствие деструктивных процессов (старения); t0 и tτ - возраст бетона в годах.

7.3. Значения коэффициентов изменения

прочности и модуля упругости бетона определяются на основании анализа

результатов обследования сооружения в момент времени ![]() . Параметры kR и kЕ определяются по

формулам:

. Параметры kR и kЕ определяются по

формулам:

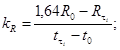

(7)

(7)

(8)

(8)

где ![]() и

и ![]() - прочность

и модуль упругости бетона на момент времени

- прочность

и модуль упругости бетона на момент времени ![]() , определенные на основании анализа результатов обследования.

, определенные на основании анализа результатов обследования.

7.4. При возрасте сооружения 40 лет и более для прогнозирования прочности и модуля упругости бетона можно пользоваться упрощенными зависимостями:

![]() (9)

(9)

![]() (10)

(10)

7.5. В том случае, если во время обследования сооружения его возраст равен или превышает 40 лет, то для определения параметров kR и kЕ можно также пользоваться упрошенными формулами:

(11)

(11)

(12)

(12)

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. СНиП 33-01-2003. Гидротехнические сооружения. Основные положения.

2. СНиП 2.06.08-87. Бетонные и железобетонные конструкции гидротехнических сооружений.

3. СНиП 2.06.06-85. Плотины бетонные и железобетонные.

4. СНиП 2.03.11-85. Защита строительных конструкций от коррозии.

5. ГОСТ 10180-90. Бетоны. Определение прочности по контрольным образцам.

6. ГОСТ 22090-88. Бетоны. Определение прочности механическими методами неразрушающего контроля.

7. ГОСТ 17624-87. Бетоны. Ультразвуковой метод определения прочности.

8. ГОСТ 28570-90. Бетоны. Методы определения прочности по образцам, отобранным из конструкций.

9. ГОСТ 24452-80. Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона.

10. ГОСТ 10060-95. Бетоны. Методы определения морозостойкости.

11. Руководство по методике оценки ресурса работоспособности и безопасности бетонных и железобетонных конструкций гидросооружений. П 69-97/ВНИИГ. СПб. 1997.

12. Рекомендации по обследованию гидротехнических сооружений с целью оценки их безопасности. П 92-2001/ВНИИГ. СПб. 2001.

13. Инструкция по определению прочности бетонных сооружений. Л.: Энергия. 1974.

14. Руководство по определению и оценке прочности бетона в конструкциях зданий и сооружений. М. 1979.

15. Рекомендации по определению прочности бетона эталонным молотком Кашкарова. М. 1985.

16. Руководство по определению прочности бетона в изделиях и конструкциях методом отрыва со скалыванием. М. 1977.

17. Рекомендации по анализу данных и проведению натурных наблюдений за напряженно-деформированным состоянием, раскрытием швов и трещин в бетонных и железобетонных сооружениях. П 85-2001/ВНИИГ. СПб. 2001.

18. Основные правила обеспечения эксплуатации атомных станций. М. РД ЭО 0348-02. 2002.

19. BS 8110. British Standard. Structural use of concrete. Part 1, Part 2.

20. BS 8007. British Standard Code of practice for design of concrete structures for retaining aqueous liquids.

21. BS 6089. British Standard Guide to assessment of concrete strength in existing structures.

22. BS 1881. Testing concrete. Part 120. Method for determination of the compressive strength of concrete cores.

23. ASTM C42-90. Standard Test Method for Obtaining and Testing Drilled Cores and Sawed Beams of Concrete.

ПРИЛОЖЕНИЯ

(Примеры)

ЦЕЛЕВАЯ ПРОГРАММА РАБОТ ПО ИЗУЧЕНИЮ И ОЦЕНКЕ СОСТОЯНИЯ НАПОРНЫХ ТУРБИННЫХ ВОДОВОДОВ КРАСНОЯРСКОЙ ГЭС

(Основные положения)

Настоящая программа содержит перечень работ, которые необходимо выполнить для изучения и оценки состояния напорных турбинных водоводов Красноярской ГЭС, определения причин деструкции бетона их железобетонных оболочек и на этой основе разработать технологию ремонтных работ.

С этой целью предусматриваются:

1. Систематизация и анализ данных о конструкции, материалах и технологии возведения напорных турбинных водоводов Красноярской ГЭС.

2. Систематизация и анализ данных о температурных воздействиях внешней среды, температурном режиме и температурных деформациях железобетонных оболочек водоводов в процессе строительства и эксплуатации.

3. Систематизация и анализ данных о напряженно-деформированном состоянии (НДС) оболочек турбинных водоводов и ежегодных изменениях НДС под влиянием нестационарных температурных и силовых воздействий, меняющихся в процессе эксплуатации ГЭС.

4. Систематизация и анализ имеющихся данных о трещинообразовании в железобетонных оболочках, параметрах трещин (длине, раскрытии, глубине, ориентации, шаге и т.д.) и кинетике их развития.

5. Периодические сезонные визуальные обследования напорных водоводов с выборочными инструментальными замерами раскрытия трещин характерных типов, с оценкой интенсивности выщелачивания и развития имеющихся дефектов.

6. Систематизация и анализ данных о заоблицовочных пустотах и динамике изменения их объема в процессе эксплуатации.

7. Систематизация и анализ данных о выщелачивании бетона железобетонных оболочек, коррозии арматуры и о путях и интенсивности миграции влаги в железобетонных оболочках под влиянием термовлажностных градиентов.

8. Выбуривание кернов из железобетонной оболочки водоводов и их испытания для определения прочности, плотности и влагосодержания, бетона оболочек.

С этой целью в 2-х водоводах алмазными коронками пробуриваются с отбором кернов 6 скважин (по три в каждом водоводе) диаметром 100 - 200 мм на всю толщину оболочек.

Две скважины - одна перпендикулярно оси водовода, другая горизонтально - пробуриваются вдоль трещин с раскрытием около 1 мм. Третья скважина пробуривается так же на всю толщину оболочки, но вне сетки трещин.

Выбуривание кернов и их испытания с сопутствующими работами организует Дирекция Красноярской ГЭС*.

_____________

* См. специальное приложение к настоящей Программе на с. 23.

9. В пробуренных скважинах располагаются дистанционные термодатчики (гирлянды термистеров) чтобы систематически фиксировать температурный режим ж/б оболочек и его периодические изменения в процессе эксплуатации. Термодатчики и измерительную аппаратуру приобретает Красноярская ГЭС.

10. Наблюдения за температурными режимами ж/б оболочек (по показаниям вновь установленных термодатчиков) ведутся в течение 1 года.

11. Все имеющиеся и получаемые дополнительно данные о температурном режиме ж/б оболочек, их НДС, качестве бетона, трещинообразовании и выщелачивании анализируются совместно ВНИИГ, Ленгидропроектом и Красноярской ГЭС.

12. На основании проработок, натурных наблюдений и исследований, выполненных по настоящей целевой программе, ВНИИГ и Ленгидропроект дают заключение о причинах деструктивных процессов в ж/б оболочках турбинных водоводов Красноярской ГЭС, о мерах их нейтрализации и технологии ремонтных работ.

Приложение

к «Целевой программе работ по изучению и оценке состояния напорных турбинных

водоводов Красноярской ГЭС»

Керны и скважины. Программа измерений и испытаний

1. Целевое назначение скважин, извлечения кернов и их испытаний

Бурение скважин (100 - 150 мм) с извлечением из них кернов и испытания скважин и кернов выполняются для получения объективных данных, характеризующих:

фактическое качество и состояние бетона железобетонных оболочек водоводов (прочность, влажность, плотность и т.д.);

глубину распространения трещин; основные параметры трещин (раскрытие, ориентация и т.д.) на различной глубине от поверхности водоводов;

степень развития коррозионных процессов в трещинах;

состояние бетона защитного слоя;

состояние арматуры в железобетонной оболочке;

температурный режим железобетонной оболочки и его изменения в зависимости от сезона года и режима эксплуатации;

наличие заоблицовочных пустот и их влажностное состояние.

2. Места расположения скважин и их параметры

В соответствии с «Целевой программой» скважины диаметром 100 - 150 мм должны быть пробурены в двух водоводах (по три в каждом водоводе) алмазными коронками на всю толщину железобетонных оболочек (схема).

Схема размещения термодатчиков в скважинах:

1 - стальная оболочка; 2 - арматура; 3 - термодатчики; 4 - скважина

Две скважины - одна перпендикулярно оси водовода, другая горизонтально - пробуриваются вдоль трещин с раскрытием около 1 мм и явными признаками выщелачивания бетона. Третья скважина пробуривается горизонтально, также на всю толщину оболочки, но вне сетки трещин.

Места расположения скважин устанавливаются комиссионно, представителями организаций-участников выполнения «Целевой программы».

Время начала бурения скважин апрель - май 2003 г.

Режим бурения должен обеспечивать выход кернов, близкий к 100 %. Расположение стержней верхней арматурной сетки устанавливается пробным забуриванием на глубину защитного слоя. Бурение скважины на всю толщину оболочки производится после того, как будет установлено, что она не заденет арматурные стержни верхней сетки.

3. Извлечение кернов, их маркировка и подготовка

Выбуриваемые керны маркируются, измеряются, взвешиваются и укладываются завернутыми в полиэтиленовую пленку в ящики, в которых доставляются к месту испытаний. К каждому ящику прикладывается описание кернов, составленное на основании их осмотра (внешний вид, структура, дефекты, включения арматуры, размеры и т.п.).

Маркировка на кернах и ящиках должна содержать данные о номерах водовода и скважины, о направлении бурения и о последовательности (глубине извлечения керна) их извлечения. В описании должны быть указаны дата и время извлечения кернов.

Сразу же по окончании бурения каждой из скважин должна быть составлена программа испытаний кернов из каждой скважины с указанием необходимой их подготовки (опиловка, подливка торцов, сушка и т.д.).

До испытаний (или подготовки к ним) керны должны храниться в помещении с температурой +(15 - 20) °С в ящиках, завернутыми в полиэтиленовую пленку, чтобы исключить возможность испарения из них влаги.

4. Состав измерений, испытаний и наблюдений

4.1. Скважины

Все пробуренные скважины испытываются на водопоглощение с разбивкой на участки по 50 см. Водопоглощение определяется при давлении 0,10 - 0,2 МПа с интервалом выдержки под давлением 1 час.

Самые нижние участки скважины перед установкой в них термодатчиков (или перед заполнением раствором) испытываются на водопоглощение повторно.

В двух скважинах (по одной в водоводе) устанавливаются гирлянды высокоомных термодатчиков (типа ММТ-6 и т.п.) (см. схему).

Показания термодатчиков регистрируются автоматически или оператором. Температура воздуха у поверхности водоводов должна регистрироваться автоматически.

Частота измерений - 1 раз в неделю, а также ежемесячно 14, 15 и 16 числа с интервалом в 2 (4) часа (в 8, 12, 16, 20 и 24 часа).

Длительность температурных измерений - 1 год.

4.2. Керны

Все керны сразу же после извлечения, взвешиваются и определяется их объем и плотность (объемная масса).

Керны с трещинами используются для определения параметров трещин, степени карбонизации бетона стенок трещин и для определения влажностного состояния бетона на различной глубине скважин.

Целые керны используются для определения прочности бетона, для их испытания должны быть подготовлены торцевые части кернов (опилены и подлиты).

В результате исследований кернов должны быть составлены:

описание трещин со схемами с указанием их параметров на различной глубине от поверхности железобетонной оболочки;

таблицы и графики с данными о влажностном состоянии бетона на различной глубине от поверхности железобетонной оболочки;

таблицы и графики с данными о прочности бетона на различной глубине от поверхности железобетонной оболочки;

схемы и данные, дающие представление о защитных свойствах защитного слоя без трещин и с трещинами;

описание кернов с указанием всех особенностей их структуры и состояния бетона.

5. Подготовительные работы

5.1. Для измерений температуры бетона в скважинах необходимо приобрести 15 - 20 термисторов и предварительно их оттарировать. Для регистрации показаний термодачиков нужно иметь соответствующую аппаратуру и подготовленных операторов.

5.2. Для бурения скважин с извлечением кернов должна быть привлечена специализированная организация, имеющая опыт подобных работ. Она должна быть заранее ознакомлена с программой, сроками и условиями работ.

С учетом мнения этой специализированной организации должны быть решены вопросы конструкции и выполнения вспомогательных устройств для бурения скважин и извлечения кернов, а так же подвода воды и электроэнергии к местам установки бурового оборудования. Для хранения кернов должны быть подготовлены специальные ящики.

5.3. Заблаговременно должно быть подготовлено все оборудование, которое понадобиться для планируемых испытаний кернов, а также и персонал для работы на этом оборудовании.

5.4. Для регистрации метеорологических данных вблизи водоводов должна быть установлена метеобудка с соответствующими приборами.

ПРОТОКОЛЫ

ОТБОРА ПРОБ И ИСПЫТАНИЙ КЕРНОВ

Протокол отбора проб бетона № 1

г. Дивногорск

«03» июля 2003 г.

Объект: Турбинный водовод 8-б.

Маркировка скважины: 8б-Гр-1 (Водовод 8-б, направление бурения горизонтально, номер скважины 1).

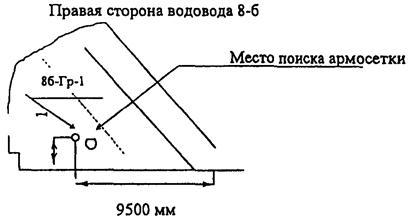

Место отбора пробы: Правая сторона водовода (рис. 1).

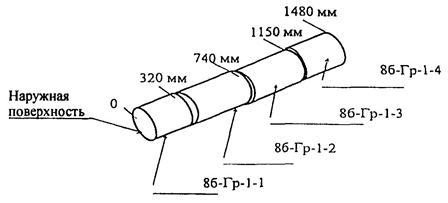

Условия отбора проб: Выбуривание кернов производилось установкой колонкового сверления алмазным инструментом RODIACUT 301 DWS (оборудование фирмы «ROTHENBERGER»), Коронка алмазная - диаметром 100 мм, длина - 430 мм. Скважина пробуривалась горизонтально вне сетки трещин. Из нее были извлечены 4 керна (рис. 2).

Общие характеристики кернов:

Бетон имеет преимущественно мелкую (20 - 40 мм) фракцию заполнителя, с редким включением более крупных отдельностей.

Смешанный состав крупного заполнителя: гравий и щебень.

На боковой поверхности по всей длине керна имеются воздушные пузырьки диаметром от 2 до 8 мм.

Описание кернов:

Керн - 8б-Гр-1-1

Время извлечения: 1513

Длина: 320 мм

Диаметр: 94 мм

Вес: 5190 г

Объем: 2116 см3

Плотность: 2453 кг/м3

Глубина извлечения: от 0 до 320 мм.

Описание: на выбуренном керне не обнаружено трещин. На организованном изломе керна не встретилось следов непрочного бетона. Включений арматуры нет. Размеры наиболее крупного заполнителя 40×35 мм.

Керн - 8б-Гр-1-2

Время извлечения: 1538

Длина: 420 мм

Диаметр: 94 мм

Вес: 6810 г

Объем: 2772 см3

Плотность: 2457 кг/м3

Глубина извлечения: от 320 до 740 мм.

Описание: на выбуренном керне не обнаружено трещин. На организованном изломе керна не встретилось следов непрочного бетона. Включений арматуры нет. Размеры наиболее крупного заполнителя 70×20 мм.

Керн - 8б-Гр-1-3

Время извлечения: 1612

Длина: 410 мм

Диаметр: 94 мм

Вес: 6810 г

Объем: 2776 см3

Плотность: 2455 кг/м3

Глубина извлечения: от 740 до 1150 мм.

Описание: на выбуренном керне не обнаружено трещин. На организованном изломе керна не встретилось следов непрочного бетона. Включений арматуры нет. Размеры наиболее крупного заполнителя 50×25 мм.

Керн - 8б-Гр-1-4

Время извлечения: 1647

Длина: 320 мм

Диаметр: 94 мм

Вес: 5245 г

Объем: 2136 см3

Плотность: 2455 кг/м3

Глубина извлечения: от 1150 до 1480 мм.

Описание: на выбуренном керне не обнаружено трещин. На организованном изломе керна не встретилось следов непрочного бетона. Включений арматуры нет. Размеры наиболее крупного заполнителя 25×40 мм.

Ответственное лицо за отбор проб бетона

Протокол отбора проб бетона № 4

г. Дивногорск

«31» июля 2003 г.

Объект: Турбинный водовод 8-а.

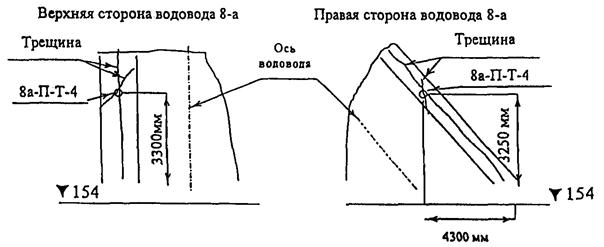

Маркировка скважины: 8а-П-Т-4 (Водовод 8-а, направление бурения перпендикулярно, по трещине, номер скважины 4).

Место отбора пробы: Верхняя сторона водовода (рис. 1).

Условия отбора проб: Выбуривание кернов производилось установкой колонкового сверления алмазным инструментом RODIACUT 301 DWS (оборудование фирмы «ROTHENBERGER»). Коронка алмазная - диаметром 100 мм, длина - 430 мм. Скважина пробуривалась перпендикулярно по пересечению трещин. Из нее были извлечены 4 керна (рис. 2).

Общие характеристики кернов:

Бутон имеет преимущественно мелкую (20 - 40 мм) фракцию заполнителя, с редким включением более крупных отдельностей.

Смешанный состав крупного заполнителя: гравий и щебень.

На боковой поверхности по всей длине керна имеются воздушные пузырьки диаметром от 2 до 8 мм.

Описание кернов:

Керн - 8а-П-Т-4-1

Время извлечения: 1335

Длина: ≈250 мм

Диаметр: 94 мм

Вес (без включения арматуры): 3175 г

Объем: 2116 см3

Плотность: 2453 кг/м3

Глубина извлечения: от 0 до 250 мм.

Описание: Размеры наиболее крупного заполнителя 35×30 мм. Керн расколот на 8 крупных и множество мелких кусков. В расколотом керне находится металлический уголок "75×75×7 и часть арматуры диаметром 55 мм. Ребро уголка проходит перпендикулярно и направлено к наружной поверхности.

Керн - 8а-П-Т-4-2

Время извлечения: 1411

Длина: 410 мм

Диаметр: 94 мм

Вес: 6065 г

Объем: 2488 см3

Плотность: 2438 кг/м3

Глубина извлечения: от 250 до 660 мм.

Описание: Размеры наиболее крупного заполнителя 44×40 мм. По всей длине керна по центру проходит трещина с раскрытием ≈1 мм. На расстоянии 260 мм от наружной поверхности до конца керна расколота поверхность, с одной стороны по трещине. Включений арматуры нет. Организованный излом керна произошел по краю арматуры диаметром 28 мм.

Керн - 8а-П-Т-4-3

Время извлечения: 1430

Длина: 340 мм

Диаметр: 94 мм

Вес: 4540 г

Объем: 1852 см3

Плотность: 2451 кг/м3

Глубина извлечения: от 660 до 1000 мм.

Описание: Размеры наиболее крупного заполнителя 70×50 мм. Излом наружной поверхности керна произошел по арматуре диаметром 28 мм. Керн расколот на две части по трещине, проходящей по центру. Включений арматуры нет. Организованный излом керна произошел по границе крупного заполнителя размерами 70×50 мм под углом 45°.

Керн - 8а-П-Т-4-4

Время извлечения: 1528

Длина: 420 мм

Диаметр: 94 мм

Вес: 4800 г

Объем: 1960 см3

Плотность: 2449 кг/м3

Глубина извлечения: от 1000 до 1420 мм.

Описание: Размеры наиболее крупного заполнителя 60×35 мм. Включений арматуры нет. Излом наружной поверхности керна произошел по границе крупного заполнителя размерами 70×50 мм под углом 45°. Керн расколот по трещине, проходящей по центру. Одна половина расколота на мелкие куски, другая половина расколота на две части длиною 160 мм и 270 мм. На организованном изломе керна не встретилось следов непрочного бетона.

Ответственное лицо за отбор проб бетона

Протокол испытания образца для определения прочности и модуля упругости

«26» декабря 2003 г.

Наименование организации, приславшей образцы на испытание:

ОАО «Красноярская ГЭС»

Дата выбуривания образца: «3» июля 2003 г.

Местоположение скважины: Турбинный водовод 8б, правая боковая грань.

Маркировка скважины: 8б-Гр-1 (Водовод 8-б, направление бурения горизонтально, номер скважины 1).

Маркировка образца: 8б-Гр-1-2-1 (Водовод 8б, направление бурения горизонтально, номер скважины 1, номер керна 2, номер образца 1).

Общее описание образца:

Бетон имеет преимущественно мелкую (20 - 40 мм) фракцию заполнителя, с редким включением более крупных отдельностей. Крупный заполнитель смешанного состава: гравий и щебень. На боковой поверхности по всей длине имеются воздушные пузырьки диаметром от 2 до 8 мм.

Длина, мм - 300,9 (длина керна средняя по четырем образующим цилиндра с шагом 90°)

Диаметр, мм - 93,7 (диаметр средний по измерениям в трех поперечных сечениях керна во взаимно перпендикулярных направлениях)

Плотность, кг/м3 - 2457 (определена ранее до распиловки кернов на образцы для испытания)

Площадь поперечного сечения, мм2 - 6891

База измерения деформаций, мм - 140,0

Отклонение от плоскостности опорных поверхностей - до 0,1 мм

Дефекты: по кромкам торцов имеются сколы.

Нормируемые характеристики прочности бетона:

проектный класс (марка) - М-250 Мрз-300.

Испытательная машина, шкала: 500 кН.

Результаты испытаний по определению модуля упругости

|

Приращение нагрузки на образец, кН |

Приращение напряжения, МПа |

Среднее приращение продольных деформаций |

Модуль упругости, ГПа |

|

|

Δl ∙ 103 мм |

(ε ∙ 105) |

|||

|

90 (с 10 до 100 кН) |

13,06 |

46 |

33,1 |

39,5 |

Результаты испытаний по определению прочности

|

Показания силоизмерителя испытательной машины, кН |

Разрушающая нагрузка, кН |

Средняя прочность образца, МПа |

Прочность бетона, приведенная к базовому размеру образца, (15×15×15 см) МПа |

|

328 |

328 |

47,6 |

57,12 |

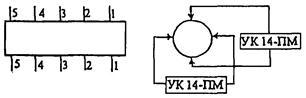

Испытания образца ультразвуком с помощью прибора УК14-ПМ. Испытания проводились в 5 поперечных сечениях керна во взаимно перпендикулярных направлениях.

|

№ сеч. |

Время прохождения сечения образца ультразвуком, мС |

|

|

1 |

32,2 |

32,8 |

|

2 |

34,1 |

33,5 |

|

3 |

32,5 |

33,4 |

|

4 |

33,4 |

32,8 |

|

5 |

32,4 |

33,5 |

Протокол испытания образца для определения прочности и модуля упругости

«26» декабря 2003 г.

Наименование организации, приславшей образцы на испытание:

ОАО «Красноярская ГЭС»

Дата выбуривания образца: «8» июля 2003 г.

Местоположение скважины: Турбинный водовод 8б, правая боковая грань.

Маркировка скважины: 8б-Гр-Т-2 (Водовод 8-б, направление бурения горизонтально, по трещине, номер скважины 2).

Маркировка образца: 8б-Гр-Т-2-2-1 (Водовод 8б, направление бурения горизонтально, по трещине, номер скважины 2, номер керна 2, номер образца 1).

Общее описание образца:

Бетон имеет преимущественно мелкую (20 - 40 мм) фракцию заполнителя, с редким включением более крупных отдельностей. Крупный заполнитель смешанного состава: гравий и щебень. На боковой поверхности по всей длине имеются воздушные пузырьки диаметром от 2 до 8 мм.

Длина, мм - 308,2 (длина керна средняя по четырем образующим цилиндра с шагом 90°)

Диаметр, мм - 93,8 (диаметр средний по измерениям в трех поперечных сечениях керна во взаимно перпендикулярных направлениях)

Плотность, кг/м3 - 2459 (определена ранее до распиловки кернов на образцы для испытания)

Площадь поперечного сечения, мм2 - 6915

База, мм - 140,4

Отклонение от плоскостности опорных поверхностей - до 0,1 мм

Дефекты: по кромкам торцов имеются сколы.

Нормируемые характеристики прочности бетона:

проектный класс (марка) - М-250 Мрз-300.

Испытательная машина, шкала: 500 кН.

Результаты испытаний по определению модуля упругости

|

Приращение нагрузки на образец, кН |

Приращение напряжения, МПа |

Среднее приращение продольных деформаций |

Модуль упругости, ГПа |

|

|

Δl ∙ 103 мм |

(ε ∙ 105) |

|||

|

90 (с 10 до 100 кН) |

13,01 |

46 |

32,5 |

40,0 |

Результаты испытаний по определению прочности

|

Показания силоизмерителя испытательной машины, кН |

Разрушающая нагрузка, кН |

Средняя прочность образца, МПа |

Прочность бетона, приведенная к базовому размеру образца, (15×15×15 см) МПа |

|

368 |

368 |

53,22 |

63,86 |

Испытания образца ультразвуком с помощью прибора УК14-ПМ. Испытания проводились в 5 поперечных сечениях керна во взаимно перпендикулярных направлениях.

|

№ сеч. |

Время прохождения сечения образца ультразвуком, мС |

|

|

1 |

32,9 |

32,9 |

|

2 |

32,3 |

32,6 |

|

3 |

32,5 |

32,1 |

|

4 |

32,7 |

33,0 |

|

5 |

32,8 |

33?2 |

Расчет прочностных характеристик испытанных кернов

|

Обозначение образца |

Диаметр керна средн., мм |

S, мм2 |

P, кН |

Rобр, МПа |

hср, мм |

h/d |

η1 |

Rb, МПа |

Плотность кг/м3 |

|

8б-Гр-1-1-1 |

93,7 |

6898 |

294 |

42,62 |

120,4 |

1,28 |

1,08 |

46,03 |

2453 |

|

8б-Гр-1-1-2 |

93,6 |

6886 |

404 |

58,67 |

120,5 |

1,29 |

1,08 |

63,37 |

2453 |

|

8б-Гр-1-4-1 |

93,5 |

6869 |

368 |

53,58 |

120,3 |

1,29 |

1,08 |

57,86 |

2453 |

|

8б-Гр-1-4-2 |

93,4 |

6847 |

372 |

54,33 |

108,4 |

1,16 |

1,04 |

56,51 |

2453 |

|

8б-Гр-Т-2-4-1 |

93,8 |

6905 |

376 |

54,45 |

108,3 |

1,15 |

1,04 |

56,63 |

2453 |

|

8б-Гр-Т-2-4-2 |

93,8 |

6905 |

300 |

43,44 |

106,8 |

1,14 |

1,04 |

45,18 |

2453 |

|

8б-Гр-Т-2-4-3 |

93,7 |

6896 |

428 |

62,07 |

117,6 |

1,26 |

1,08 |

67,03 |

2453 |

|

86-П-Т-3-5-1 |

93,9 |

6929 |

253 |

36,51 |

129,8 |

1,38 |

1,10 |

40,17 |

2453 |

|

8б-Гр-1-2-1 |

93,7 |

6891 |

328 |

47,60 |

300,9 |

3,21 |

1,20 |

57,12 |

2453 |

|

8б-Гр-1-3-1 |

93,6 |

6883 |

336 |

48,82 |

297,1 |

3,17 |

1,20 |

58,58 |

2453 |

|

8б-Гр-Т-2-2-1 |

93,8 |

6915 |

368 |

53,22 |

308,2 |

3,28 |

1,20 |

63,86 |

2453 |

Rобр - прочность образца по результатам испытаний

Rb - прочность образца, приведенная к кубу со стороной 150 мм.

Расчет модуля упругости бетона по результатам испытаний кернов

|

Наименование характеристик |

Обозначение образца |

||

|

8б-Гр-1-2-1 |

8б-Гр-1-3-1 |

8б-Гр-Т-2-2-1 |

|

|

База измерения L, мм |

140,0 |

140,3 |

140,4 |

|

Приращение нагрузки Р, кН |

90 |

90 |

90 |

|

S, мм2 |

6891 |

6883 |

6915 |

|

Приращение напряжения σ1, МПа |

13,06 |

13,08 |

13,01 |

|

Абс. приращ. деформации ΔL, мм |

0.046 |

0,049 |

0,046 |

|

Относительная деформация ε1 |

0,000331 |

0,000347 |

0,000325 |

|

Модуль упругости Eб, МПа |

3,95 ∙ 104 |

3,77 ∙ 104 |

4,00 ∙ 104 |

СОДЕРЖАНИЕ