ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (ИСО

3046-3:2006, |

ДВИГАТЕЛИ

ВНУТРЕННЕГО СГОРАНИЯ

ПОРШНЕВЫЕ

Приемка. Методы испытаний

ISO 3046-3:2006

Reciprocating internal combustion engines

-

Performance - Part 3: Test measurements

ISO 15550:2002

Internal combustion engines -

Determination

and method for the measurement of

engine power - General requirement

(MOD)

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Центральный научно-исследовательский дизельный институт»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 235 «Двигатели внутреннего сгорания поршневые»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 990-ст

4 Настоящий стандарт является модифицированным по отношению к международным стандартам ИСО 3046-3:2006 «Двигатели внутреннего сгорания поршневые. Характеристики. Часть 3. Методы измерений» (ISO 3046-3:2006 «Reciprocating internal combustion engines. Performance. Part 3. Test measurements») и ИСО 15550:2002 «Двигатели внутреннего сгорания поршневые. Определение и метод измерения мощности двигателя. Общие требования» (ISO 15550:2002 «Internal combustion engines. Determination and method for the measurement of engine power. General requirement»). Дополнительные фразы и показатели, учитывающие особенности российской национальной стандартизации, выделены курсивом

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ ПОРШНЕВЫЕ

Приемка. Методы испытаний

Reciprocating internal combustion engines. Acceptance. Test methods

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт распространяется на судовые, тепловозные и промышленные поршневые двигатели внутреннего сгорания (далее - двигатели), работающие на жидком и/или газообразном топливе, и устанавливает правила приемки и методы испытаний двигателей серийного производства.

Настоящий стандарт не распространяется на двигатели, используемые для привода тракторов, сельскохозяйственных машин, автомобилей, самолетов.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р ИСО 3046-5-2004 Двигатели внутреннего сгорания поршневые. Характеристики. Часть 5. Крутильные колебания

ГОСТ Р ИСО 3046-6-99 Двигатели внутреннего сгорания поршневые. Характеристики. Часть 6. Защита от превышения частоты вращения

ГОСТ Р 51249-99 Двигатели внутреннего сгорания поршневые. Выбросы вредных веществ с отработавшими газами. Нормы и методы определения

ГОСТ Р 51250-99 Двигатели внутреннего сгорания поршневые. Дымность отработавших газов. Нормы и методы определения

ГОСТ Р 52517-2005 (ИСО 3046-1:2002) МОД, Двигатели внутреннего сгорания поршневые. Характеристики. Часть 1. Стандартные исходные условия, объявление мощности, расхода топлива и смазочного масла. Методы испытаний

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 10511-83 Системы автоматического регулирования частоты вращения (САРЧ) судовых, тепловозных и промышленных дизелей. Общие технические требования

ГОСТ 11479-75 Системы автоматического регулирования частоты вращения (САРЧ) судовых, тепловозных и промышленных дизелей. Приемка и методы испытаний

ГОСТ 11928-83 Системы аварийно-предупредительной сигнализации и защиты автоматизированных дизелей и газовых двигателей. Общие технические условия

ГОСТ 18174-83 Системы дистанционного автоматизированного управления главными судовыми дизелями. Общие технические условия

ГОСТ 22836-77 Двигатели внутреннего сгорания поршневые. Направление вращения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 52517, а также следующие термины с соответствующими определениями:

3.1 приемо-сдаточные испытания: Испытания, выполняемые для проверки качества изготовления двигателя, а также подтверждения выполнения требований, установленных по согласованию между потребителем (заказчиком) и изготовителем.

3.2 периодические испытания: Испытания, выполняемые на отдельных образцах двигателей конкретного типа для подтверждения основных характеристик двигателя и, по возможности, проверки надежности и долговечности двигателя.

3.3 специальные испытания: Испытания, выполняемые дополнительно к приемо-сдаточным или периодическим испытаниям, для подтверждения соответствия двигателя требованиям, выдвигаемым потребителем (заказчиком), классификационными обществами или законодательными органами.

4 Обозначения

В настоящем стандарте применяются обозначения и сокращения в соответствии с ГОСТ Р 52517.

5 Приемка

5.1 Общие положения

5.1.1 Порядок проведения испытаний двигателей должен соответствовать требованиям ГОСТ Р 15.201.

Испытания двигателей должны проводиться на стенде изготовителя или на месте установки двигателя по согласованию между изготовителем и потребителем (заказчиком).

5.1.2 Двигатели должны подвергаться следующим видам испытаний:

- приемо-сдаточным;

- периодическим;

- специальным.

5.1.3 Для каждого вида испытаний изготовитель разрабатывает программу испытаний и согласовывает с потребителем (заказчиком) и органами государственного надзора.

Примерное содержание программы испытаний приведено в справочном приложении А.

5.1.4 Группы двигателей для выбора перечня измеряемых параметров, которыми следует руководствоваться при испытаниях, приведены в таблице 1.

Таблица 1

|

Характеристика группы двигателя |

|

|

I |

Двигатели, рабочий режим которых в условиях эксплуатации не контролируется, с частотой вращения коленчатого вала более 1800 мин-1 |

|

II |

Двигатели без наддува с частотой вращения коленчатого вала 1500 мин-1 и более |

|

III |

Двигатели с наддувом с частотой вращения коленчатого вала 1500 мин-1 и более |

|

IV |

Двигатели с частотой вращения коленчатого вала 250 - 1500 мин-1 |

|

V |

Двигатели с частотой вращения коленчатого вала менее 250 мин-1 |

|

Примечания 1 Модификации двигателей с частотой вращения коленчатого вала, отличающейся от частоты вращения базовой модификации, относятся к группе двигателей базовой модификации. 2 Частота вращения указана на режиме длительной (номинальной) мощности или мощности на упоре топливной рейки (полной мощности). |

|

5.1.5 Перечень измеряемых параметров в зависимости от группы двигателя при всех видах испытаний должен соответствовать установленным в таблице 2.

Таблица 2

|

Группа двигателей |

|||||

|

I |

II |

III |

IV |

V |

|

|

1 Барометрическое давление |

+ |

+ |

+ |

+ |

+ |

|

2 Температура воздуха на входе в двигатель или агрегат наддува (температура окружающей среды) |

+ |

+ |

+ |

+ |

+ |

|

3 Влажность окружающей среды |

+ |

+ |

+ |

+ |

+ |

|

4 Частота вращения или частота циклов |

+ |

+ |

+ |

+ |

+ |

|

5 Крутящий момент двигателя на валу отбора мощности |

+ |

+ |

+ |

+ |

+ |

|

6 Положение рейки топливного насоса и/или задания регулятора |

+ |

+ |

+ |

+ |

+ |

|

7 Расход топлива |

+ |

+ |

+ |

+ |

+ |

|

8 Давление воздуха на входе в двигатель или компрессор |

+ |

+ |

+ |

||

|

9 Давление наддувочного воздуха после компрессора |

+ |

+ |

+ |

||

|

10 Давление наддувочного воздуха после каждого охладителя |

+ |

+ |

+ |

||

|

11 Давление отработавших газов на входе в турбокомпрессор или другие системы наддува, работающие на отработавших газах |

+ |

+ |

+ |

||

|

12 Давление отработавших газов на выходе из двигателя |

+ |

+ |

+ |

+ |

|

|

13 Максимальное давление сгорания |

+ |

+ |

|||

|

14 Давление сжатия |

+ |

||||

|

15 Среднее индикаторное давление |

+ |

||||

|

16 Давление смазочного масла |

+ |

+ |

+ |

+ |

+ |

|

17 Давление смазочного масла в отдельных цепях (турбокомпрессор, охлаждение поршня и др.) |

+ |

+ |

|||

|

18 Давление смазочного масла перед и после фильтров и охладителей |

+ |

+ |

|||

|

19 Давление топлива |

+ |

+ |

|||

|

20 Давление охлаждающей жидкости в отдельных цепях |

+ |

+ |

|||

|

21 Температура воздуха после турбокомпрессора (нагнетателя) |

+ |

+ |

|||

|

22 Температура наддувочного воздуха после охладителя |

+ |

+ |

+ |

||

|

23 Температура отработавших газов на выходе из цилиндра (блока) |

+ |

+ |

+ |

||

|

24 Температура отработавших газов на входе в турбокомпрессор или другие системы наддува, работающие на отработавших газах |

+ |

+ |

+ |

||

|

25 Температура отработавших газов в выходном патрубке или за турбокомпрессором, или за другими системами наддува, работающими на отработавших газах |

+ |

+ |

+ |

+ |

|

|

26 Температура охлаждающей жидкости на входе и/или выходе из двигателя (блока цилиндров) |

+ |

+ |

+ |

+ |

+ |

|

27 Температура охлаждающей жидкости в отдельных цепях |

+ |

+ |

|||

|

28 Температура вторичной охлаждающей жидкости до и после охладителей |

+ |

+ |

|||

|

29 Температура охлаждающей жидкости на входе и выходе из охладителя наддувочного воздуха |

+ |

+ |

+ |

||

|

30 Температура смазочного масла на входе и (или) выходе из двигателя |

+ |

+ |

+ |

||

|

31 Температура топлива |

+ |

+ |

|||

|

32 Расход топлива |

+ |

+ |

+ |

+ |

+ |

|

33 Расход смазочного масла |

+ |

+ |

+ |

+ |

+ |

|

34 Расход смазочного масла цилиндрового (при наличии отдельной смазки цилиндров) |

+ |

||||

|

35 Частота вращения ротора турбокомпрессора |

+ |

+ |

+ |

||

|

36 Вязкость топлива при работе на тяжелом топливе |

+ |

+ |

|||

|

37 Натуральный показатель ослабления светового потока или условные единицы БОШ (FSN) |

+ |

+ |

+ |

+ |

+ |

|

38 Удельные средневзвешенные выбросы вредных веществ |

+ |

+ |

+ |

+ |

+ |

|

Примечания 1 Знаком « + » указана необходимость измерения параметра. 2 Измерение параметров по 6, 8 - 15, 17 - 29, 31, 34 - 36 производят, если это предусмотрено конструкцией двигателя. |

|||||

5.1.6 Двигатели, снабженные встроенными системами (механизмами) для передачи мощности (зубчатыми передачами, гидравлическими механизмами, реверсивными муфтами и др.) или встроенными электрогенераторами, следует испытывать вместе с этими передачами и электрогенераторами.

Если двигатель испытывается вместе с приводимым механизмом или с системой передачи, которые могут быть отделены, то любые затраты мощности, вызванные этими сочлененными механизмами, должны быть исключены из объявленной мощности.

5.1.7 Проверки систем аварийно-предупредительной сигнализации и защиты, дистанционного автоматизированного управления, автоматического регулирования температуры, пусковой, реверсивной и топливной (при переключении с одного вида топлива на другой, если это предусмотрено конструкцией двигателя) должны производиться только в том случае, если комплектующие изделия этих систем монтируются на двигателе предприятием-изготовителем двигателя.

В остальных случаях проверкам совместно со стендовыми устройствами подлежат те части систем, которые смонтированы на двигателе.

Объем проверяемых параметров систем двигателя устанавливают в программе испытаний.

5.1.8 На испытания предъявляют двигатель, прошедший обкатку и регулировку в соответствии с программой испытаний.

5.1.9 Измерение параметров при испытаниях производят только после достижения двигателем стабильных рабочих режимов, как определено предприятием-изготовителем.

5.2 Приемосдаточные испытания

5.2.1 Приемо-сдаточным испытаниям должен подвергаться каждый двигатель с целью проверки качества изготовления, сборки, регулировки и контроля основных параметров, установленных техническими условиями на конкретный двигатель.

Примечание - Допускается проводить приемо-сдаточные испытания двигателей выборочно от партии. Размер партии и объем выборки устанавливают в технических условиях на двигатели конкретного типа.

5.2.2 Приемо-сдаточные испытания должны включать:

а) измерение параметров в соответствии с таблицей 2;

б) определение:

- отклонений от средних значений температуры отработавших газов и максимального давления сгорания;

- направления вращения по ГОСТ 22836;

в) проверку (при наличии на двигателе):

- устройства защиты от превышения частоты вращения - на соответствие требованиям ГОСТ Р ИСО 3046-6;

- системы автоматического регулирования скорости - на соответствие требованиям ГОСТ 10511;

- системы аварийно-предупредительной сигнализации и защиты - на соответствие требованиям ГОСТ 11928;

- системы дистанционного автоматизированного управления - на соответствие требованиям ГОСТ 18174;

- системы пуска при фактических атмосферных условиях;

- системы реверса двигателя - на соответствие требованиям технических условий на двигатели конкретного типа;

- устройств, обеспечивающих автоматическое ограничение нагрузки двигателя, а также сигнализации о перегрузке при различных режимах в рабочем диапазоне частоты вращения.

5.2.3 Обязательными режимами при испытаниях являются:

- холостой ход;

- нагрузки 25 % (для главных судовых и тепловозных двигателей), 50 % и 75 % от длительной (номинальной) мощности;

- режим максимального крутящего момента (для тепловозных двигателей);

- длительная (номинальная) мощность или мощность на упоре топливной рейки (полная мощность);

- минимально устойчивая частота вращения коленчатого вала;

- задний ход (для главных судовых двигателей - реверсивных или с реверсивно-редукторной передачей).

Для двигателей, выпускаемых по лицензиям, режимы испытаний устанавливают с учетом лицензионных документов.

5.2.4 Если приемо-сдаточные испытания проводят на месте установки двигателя и объявленная мощность двигателя при соответствующей частоте вращения не может быть подтверждена или достигнута из-за специальных условий монтажа и/или местоположения установки, изготовитель и потребитель (заказчик) должны принять как имеющие силу испытания на стенде предприятия-изготовителя и проверить только объявленную частоту вращения двигателя на мощности, отличной от объявленной мощности, или объявленную мощность на частоте вращения, отличной от объявленной частоты вращения.

Измерением расхода топлива в этом случае следует пренебречь.

5.2.5 В конце приемосдаточных испытаний производят проверку состояния сборочных единиц и деталей двигателя путем его частичной разборки и/или осмотра в объеме, установленном программой испытаний.

5.2.6 После осмотра, если он сопровождался разборкой, двигатель должен быть подвергнут проверке по программе, сокращенной по времени и объему.

5.2.7 Двигатели, транспортируемые потребителю (заказчику) в разобранном состоянии, по согласованию с потребителем (заказчиком) допускается не подвергать повторной проверке на стенде предприятия-изготовителя, если их детали и сборочные единицы не требуют замены.

5.2.8 Для двигателей со стабильными результатами испытаний по согласованию с потребителем (заказчиком) допускается проводить сокращенные приемо-сдаточные испытания.

5.3 Периодические испытания

5.3.1 Периодическим испытаниям следует подвергать отдельные образцы двигателей, находящихся в производстве, с целью проверки соответствия их основных параметров требованиям технических условий, стабильности качества их изготовления.

Сроки проведения периодических испытаний устанавливают в технических условиях на двигатели конкретного типа.

5.3.2 Периодические испытания должны включать:

- измерения и проверки, предусмотренные программой приемо-сдаточных испытаний для V группы двигателей в соответствии с таблицей 2;

- снятие характеристик двигателя, предусмотренных программой;

- определение расхода смазочного масла;

- определение фактической границы помпажа компрессора при работе турбокомпрессора на двигателе (для двигателей с наддувом);

- определение расхода воздуха;

- проверку работоспособности:

- промышленных и судовых двигателей при температуре воды на входе внешнего контура охлаждения 305 К (+32 °С);

- системы автоматического регулирования температуры воды и масла (при наличии ее на двигателе);

- двигателя при переключении топливной системы с одного вида топлива на другое (при работе двигателя на различных видах топлива, если это предусмотрено конструкцией).

5.3.3 В конце периодических испытаний производят проверку состояния сборочных единиц и деталей двигателя в соответствии с программой испытаний (одного или более поршней, цилиндров, подшипников и т.д., произвольно выбранных для проверки).

5.4 Специальные испытания

5.4.1 Специальными испытаниями являются любые из испытаний, которые могут быть затребованы потребителем (заказчиком), инспектирующими организациями, классификационными обществами или законодательным органом.

Примерный перечень специальных испытаний:

- испытания на надежность (назначенный ресурс непрерывной работы, назначенный ресурс до переборки);

- определение частоты и амплитуды крутильных колебаний при заданных сочетаниях мощность/частота вращения двигателя, если двигатель испытывается совместно с оборудованием в соответствии с ГОСТ Р ИСО 3046-5;

- определение уровня шума;

- определение уровня вибрации;

- определение уровня радиопомех;

- проверка системы аварийного реверсирования судовых двигателей;

- проверка возможности маневрирования и обеспечения установленной мощности при работе с допустимыми неисправностями (например, с одним или более неработающими турбокомпрессорами);

- определение теплового баланса двигателя;

- проверка работы двигателя на режимах ограничительной характеристики.

6 Методы испытаний

6.1 Условия проведения испытаний

6.1.1 Испытаниям должен подвергаться двигатель, укомплектованный штатным оборудованием и технической документацией в соответствии с техническими условиями на двигатели конкретного типа и программой испытаний. Допускается использовать для испытаний двигателя имеющееся стендовое оборудование и приборы при условии, если они обеспечивают получение установленных показателей при переходе на штатное оборудование.

Применяемая измерительная аппаратура должна иметь отметку о проведении периодической аттестации и свидетельство о поверке.

6.1.2 Во время испытаний на двигателе не допускается проведение работ и регулировок, кроме необходимых работ по техническому обслуживанию двигателя, предусмотренных в руководстве по эксплуатации и программе испытаний.

При прекращении (перерывах) испытаний, вызванных неисправностями частей двигателя или испытательного оборудования, вопрос о частичном или полном повторении испытаний должен быть согласован в порядке, установленном программой испытаний.

6.1.3 Испытания должны проводиться на горюче-смазочных материалах и охлаждающей жидкости, указанных в технических условиях на двигатель конкретного типа.

Если приемо-сдаточные испытания проводятся на месте установки двигателя, то потребитель (заказчик) должен обеспечить достаточное количество горюче-смазочных материалов и охлаждающей жидкости, если нет иного соглашения с изготовителем двигателя.

6.1.4 Приемо-сдаточные испытания газовых двигателей могут проводиться на предприятии-изготовителе в том случае, если свойства газового топлива такие же, как у газового топлива, используемого на месте установки двигателя.

Приемо-сдаточные испытания газодизельных двигателей проводят на жидком топливе. Дополнительные приемо-сдаточные испытания на газовом топливе могут быть согласованы и проведены, если на предприятии-изготовителе имеется в наличии газовое топливо с такими же характеристиками горения, как у газового топлива, используемого на месте установки.

6.1.5 Если по согласованию изготовителя с потребителем (заказчиком) приемо-сдаточные испытания проводятся на испытательном стенде изготовителя с использованием газового топлива с химическим составом и свойствами, значительно отличающимися от используемого на месте установки, то испытания могут быть проведены по согласованным значениям объявленной мощности, объявленной частоте вращения и расхода топлива путем регулировки двигателя. В этом случае необходима повторная регулировка двигателя для работы на газовом топливе, указанном в технических условиях на конкретный двигатель.

6.1.6 Атмосферные (барометрическое давление, температура воздуха на входе в двигатель или турбокомпрессор, относительная влажность) и рабочие (давление на впуске, противодавление на выпуске, температура охлаждающей жидкости на входе в охладитель наддувочного воздуха, температура топлива на входе в двигатель) условия, при которых обеспечиваются заявленные параметры двигателя, указывают в программе испытаний.

В качестве стандартных исходных условий принимают условия по ГОСТ Р 52517.

Если условия проведения испытаний отличаются от условий, установленных в программе испытаний или условий на месте установки двигателя, то мощность, при которой должен испытываться двигатель, определяют путем пересчета с учетом местных условий.

Допускается испытывать двигатель при искусственно измененных условиях, имитирующих условия на месте установки, с соответствующим пересчетом мощности.

6.1.7 Пересчет мощности и удельного расхода топлива двигателей с учетом местных условий проводят в соответствии с ГОСТ Р 52517 по методике предприятия-изготовителя.

Примечание - Если двигатель с турбонаддувом при установленных атмосферных и рабочих условиях не достигает при установленной изготовителем мощности пределов частоты вращения турбокомпрессора и температуры газов на входе в его турбину, то изготовитель может установить в качестве исходных для пересчета мощности другие атмосферные условия, заменяющие исходные стандартные.

6.1.8 Если при пересчете мощности двигателя, обеспечиваемой на месте установки двигателя, к условиям на испытательном стенде будет получено значение, при котором максимальное давление сгорания в цилиндре будет больше допустимого, то допускается проводить испытания двигателя при таком значении мощности, при котором максимальное давление сгорания не будет превышать допустимого значения.

6.1.9 Показатели надежности двигателей подтверждают испытаниями на надежность и/или эксплуатационными наблюдениями.

6.2 Определяемые параметры и погрешности измерений

6.2.1 При проведении испытаний определяемые параметры, их обозначения, единицы измерения, а также погрешности измерения или расчета параметров должны соответствовать указанным в таблице 3.

Таблица 3

|

Обозначение |

Единица измерения |

Максимально допустимая погрешность измерения или расчета |

|

|

1 Крутящий момент двигателя на валу отбора мощности |

Ttq |

H ∙ м (кг ∙ м) |

±1,5 % |

|

2 Тормозная мощность |

Р |

кВт |

±2,5 % |

|

3 Частота вращения |

п |

мин-1 (об/мин) |

±2,0 % |

|

4 Частота вращения при определении мощности |

nd |

мин-1 (об/мин) |

±1,0 % |

|

5 Частота вращения ротора турбокомпрессора |

nt |

мин-1 (об/мин) |

±2,0 % |

|

6 Атмосферное давление |

pa |

кПа (мм рт.ст.) |

±0,5 % |

|

7 Давление сжатия |

pс |

кПа (кгс/см2) |

±3,0 % |

|

8 Максимальное давление сгорания |

рмах |

кПа (кгс/см2) |

±3,0 % |

|

9 Среднее индикаторное давление |

pi |

кПа (кгс/см2) |

±10,0 % |

|

10 Давление воздуха на входе в двигатель или компрессор |

pd |

кПа (кгс/см2) |

±1,0 % |

|

11 Разрежение на входе в двигатель или компрессор |

Δpd |

кПа (кгс/см2) |

±1,5 % |

|

12 Давление наддувочного воздуха после компрессора |

pb |

кПа (кгс/см2) |

±2,0 % |

|

13 Давление наддувочного воздуха после охладителя |

ptnt |

кПа (кгс/см2) |

±2,0 % |

|

14 Давление отработавших газов на входе в турбокомпрессор или другие системы наддува, работающие на отработавших газах (только в двигателях с постоянной системой давления) |

pg1 |

кПа (кгс/см2) |

±5,0 % |

|

15 Давление отработавших газов в выходном патрубке |

pg2 |

кПа (кгс/см2) |

±5,0 % |

|

16 Давление охлаждающей жидкости (агента) |

pcool |

кПа (кгс/см2) |

±5,0 % |

|

17 Перепад давления наддува в воздушном охладителе |

Δpab |

кПа (кгс/см2) |

±10,0 % |

|

18 Давление смазочного масла (на смазку двигателя, турбокомпрессора, охлаждение поршня, до и после фильтров и т.д.) |

p0 |

кПа (кгс/см2) |

±5,0 % |

|

19 Давление топлива |

Pf |

кПа (кгс/см2) |

±5,0 % |

|

20 Температура воздуха на входе в двигатель или агрегат наддува (температура окружающей среды) |

Ta (ta) |

К (°С) |

±2 К |

|

21 Температура воздуха после турбокомпрессора (нагнетателя) |

Tb (tb) |

К (°С) |

±4 К |

|

22 Температура наддувочного воздуха после охладителя |

Tint (tint) |

К (°С) |

±4 К |

|

23 Температура отработавших газов на выходе из цилиндра (блока) |

Tg (tg) |

К (°С) |

±25 К |

|

24 Температура отработавших газов на входе в турбокомпрессор или другие системы наддува, работающие на отработавших газах |

Tg1 (tg1) |

К (°С) |

±20 К |

|

25 Температура отработавших газов в выходном патрубке или за турбокомпрессором или за другими системами наддува, работающими на отработавших газах |

Tg2 (tg2) |

К (°С) |

±15 К |

|

26 Температура охлаждающей жидкости (агента) на входе и выходе из двигателя (цилиндра), в отдельных цепях, на входе и выходе из охладителей |

Tcoll (tcoll) |

К (°С) |

±4 К |

|

27 Температура смазочного масла на входе и выходе из двигателя |

T0 (t0) |

К (°С) |

±2 К |

|

28 Температура топлива |

Tf (tf) |

К (°С) |

±3 К |

|

29 Расход топлива |

в |

г/с кг/с кг/ч |

±1,0 % |

|

30 Удельный расход топлива |

b |

г/(кВт · ч) |

±3,5 % |

|

31 Расход смазочного масла: |

г/с |

±10 % |

|

|

- цилиндрового |

ccyl |

кг/с |

|

|

- циркуляционного |

ccyr |

кг/ч |

|

|

32 Удельный расход масла: |

г/(кВт ∙ ч) |

±12,5 % |

|

|

- цилиндрового |

Ccyl |

||

|

- циркуляционного |

Ccyr |

||

|

33 Расход воздуха |

A |

кг/с кг/ч |

±5,0 % |

|

34 Поток охлаждающей жидкости |

mcl |

кг/с кг/ч |

±5,0 % |

|

35 Поток смазочного масла |

mo |

кг/с кг/ч |

±5,0 % |

|

36 Относительная влажность воздуха |

φг |

±5,0 % |

|

|

37 Положение рейки топливного насоса или регулятор |

±0,5 деления шкалы |

||

|

38 Параметры дымности отработавших газов |

В соответствии с ГОСТ Р 51250 |

||

|

39 Параметры выбросов вредных веществ с отработавшими газами |

В соответствии с ГОСТ Р 51249 |

||

|

Примечания 1 Погрешности измерения относятся к максимальному значению измеряемого параметра при длительной (номинальной) мощности или мощности на упоре топливной рейки (полной мощности). 2 Погрешности измерения давления (за исключением давления по 6 и 11) выражены в процентах от избыточного давления. 3 Погрешность измерения времени при испытаниях не должна превышать ± 0,07 %. 4 Если общая погрешность измерения включает измерение ряда величин, каждая из которых имеет свою погрешность измерений, то общую погрешность определяют путем извлечения квадратного корня из суммы квадратов отдельных погрешностей, каждую с необходимым коэффициентом, равным показателю степени данного параметра в расчетной формуле. 5 Предельную погрешность комплекса средств измерений рассчитывают как корень квадратный из суммы квадратов погрешностей отдельных средств измерения, входящих в комплекс. 6 По согласованию с потребителем допускается для измерения температуры в системах смазки и охлаждения применять манометрические термометры класса 4. |

|||

6.2.2 Применяемая измерительная аппаратура указана в рекомендуемом приложении Б.

6.2.3 Применяемые приборы должны быть выбраны таким образом, чтобы измеряемые параметры находились на участке шкалы с наибольшей точностью измерений.

6.2.4 Места установки датчиков измеряемых параметров на стенде и испытываемом двигателе, а также специальная измерительная аппаратура устанавливаются программой испытаний.

6.3 Проведение испытаний

6.3.1 Испытания двигателя проводят при работе по характеристикам, установленным программой испытаний.

6.3.2 Характеристики следует снимать в соответствии с программой испытаний путем последовательного увеличения (или уменьшения) нагрузки двигателя в диапазоне от холостого хода до максимальной мощности при соответствующей частоте вращения.

6.3.3 Продолжительность режима должна обеспечивать проведение необходимых измерений. На режиме длительной (номинальной) мощности или мощности на упоре топливной рейки (полной мощности) число измерений каждого параметра должно быть не менее трех.

6.3.4 Измерения проводят после достижения двигателем установившегося температурного режима.

6.3.5 При проведении измерений нагрузка, частота вращения, температура и давление рабочих агентов должны поддерживаться в пределах, установленных программой испытаний.

6.3.6 В программу испытаний двигателя должны быть включены следующие методики проверок и измерений:

- системы автоматического регулирования скорости в соответствии с ГОСТ 11479;

- системы аварийно-предупредительной сигнализации и защиты в соответствии с ГОСТ 11928;

- системы автоматического регулирования температуры воды и смазочного масла;

- системы пуска и реверсирования;

- системы дистанционного автоматизированного управления;

- расхода топлива объемным или весовым способом;

- расхода смазочного масла объемным или весовым способом;

- показателей надежности;

- шума и вибрации;

- дымности отработавших газов в соответствии с ГОСТ Р 51250;

- выброса вредных веществ с отработавшими газами двигателей в соответствии с ГОСТ Р 51249;

- работоспособности судовых и промышленных двигателей при температуре воды внешнего контура охлаждения 305 К (32 °С);

- переключения топливной системы с одного вида топлива на другое (если это предусмотрено конструкцией двигателя);

- устойчивости работы двигателя при допустимых кренах и дифферентах (расчетным путем при проектировании двигателя и (или) контролем на макете, или испытаниями опытного образца, или другим методом, установленным в программе испытаний).

6.3.7 Имитацию атмосферного и рабочих условий на месте установки двигателя при испытании на стенде рекомендуется осуществлять следующими методами:

- снижением давления на входе в двигатель (турбокомпрессор) с одновременным равным по значению снижением давления выпускных газов (за двигателем, турбокомпрессором);

- дросселированием воздуха на входе в двигатель (турбокомпрессор) или отработавших газов на выходе из двигателя (за турбокомпрессором);

- повышением температуры воздуха на входе в двигатель (турбокомпрессор), воды на входе в охладитель воздуха и топлива путем их искусственного подогрева.

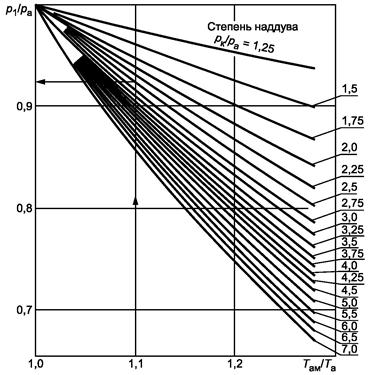

На двигателях с наддувом и промежуточным охлаждением наддувочного воздуха повышенную температуру окружающей среды допускается имитировать путем дросселирования воздуха на входе в турбокомпрессор, создавая при этом ту же температуру воздуха после охлаждения, что и в условиях на месте установки. Степень дросселирования следует определять по диаграмме, приведенной в приложении В.

6.4 Методики обработки результатов испытаний

6.4.1 Мощность двигателя Р, кВт, определяют по формулам:

- при измерении крутящего момента (гидротормозом, электрической балансирной машиной и т.д.) и частоты вращения:

![]() (1)

(1)

где Ttg - крутящий момент, Н ∙ м;

nd - частота вращения, мин-1;

- при измерении параметров генератора: постоянного тока

![]() (2)

(2)

где I - сила тока, А;

U - напряжение на зажимах генератора, В;

ηg - КПД генератора при данной частоте вращения и измеряемой мощности; переменного тока

![]() (3)

(3)

или

![]() (4)

(4)

где m - число фаз;

Uf - фазное напряжение на зажимах генератора, В;

If - фазное значение силы тока, А;

φ - сдвиг по фазе между напряжением и силой тока;

W - показания ваттметра, Вт.

6.4.2 Удельный расход топлива b, г/(кВт ∙ ч), приведенный к условной теплотворной способности топлива, определяют по формуле:

![]() (5)

(5)

где ΔB - количество израсходованного при измерении топлива, кг (количество израсходованного газового топлива в кг определяется через его плотность при нормальных условиях);

τ - продолжительность измерения, с;

Qн - фактическая низшая теплотворная способность топлива, применяемого при испытаниях, кДж/кг;

Q'н - условная теплотворная способность топлива, равная 42700 кДж/кг (10200 ккал/кг).

6.4.3 Удельный расход смазочного масла с0, г/(кВт ∙ ч), определяют по формуле

![]() (6)

(6)

где Δс0 - количество израсходованного при измерении смазочного масла, кг;

τ' - продолжительность измерения, ч.

6.4.4 Коэффициент запаса крутящего момента µ, определяют по формуле:

(7)

(7)

где Ttg max - максимальное значение крутящего момента при работе двигателя по внешней характеристике, Н ∙ м;

Ttg - значение крутящего момента на режиме длительной (номинальной) мощности, Н ∙ м.

6.4.5 Отклонение от среднего значения максимального давления сгорания δ, %, определяют по формуле

![]() (8)

(8)

где ![]() - значение максимального

давления сгорания в данном цилиндре, МПа;

- значение максимального

давления сгорания в данном цилиндре, МПа;

![]() - среднее значение максимального давления сгорания в

двигателе, МПа.

- среднее значение максимального давления сгорания в

двигателе, МПа.

6.4.6 Результаты периодических и приемо-сдаточных испытаний двигателя оформляют в соответствии с ГОСТ 15.309.

7 Требования безопасности

7.1 При испытаниях должны выполняться требования безопасности, предусмотренные стандартами, техническими условиями и руководством по эксплуатации предприятия-изготовителя на двигатели, испытательные стенды, измерительные приборы, горюче-смазочные материалы и охлаждающие жидкости.

7.2 Не допускается проведение испытаний без защитных ограждений вращающихся деталей двигателя, испытательного стенда и измерительных приборов.

7.3 Выпускные трубопроводы стенда и выпускной ресивер, а также патрубки, соединяющие турбокомпрессор с охладителем наддувочного воздуха, должны быть термоизолированы. Участки трубопроводов, с которыми исключено соприкосновение обслуживающего персонала при работе двигателя, допускается не термоизолировать.

Приложение А

(рекомендуемое)

Примерное содержание программы испытаний

В программе испытаний рекомендуется указывать:

- область распространения программы;

- условия проведения испытаний (комплектность и мощность навесных вспомогательных механизмов, атмосферные и рабочие условия, сорта рабочих агентов, оборудование стенда);

- объем и порядок проведения испытаний с указанием продолжительности режимов и проверок;

- перечень определяемых параметров двигателя и его систем;

- методики определения параметров двигателя и его систем;

- методики проверок систем двигателя;

- объем разборки двигателя и измерения деталей;

- методика обработки результатов испытаний.

Приложение Б

(рекомендуемое)

Измерительная аппаратура, применяемая при испытании двигателей

Б.1 При испытаниях рекомендуется применять следующую измерительную аппаратуру:

- гидротормозы, электрические или торсионные динамометры для измерения крутящего момента;

- тахометры, счетчики оборотов (импульсов) с секундомерами, тахоскопы для измерения частоты вращения;

- пружинные и жидкостные барометры для измерения барометрического давления;

- максиметры, механические и электрические индикаторы для измерения максимального давления сгорания и давления в конце сжатия;

- пружинные и жидкостные манометры для измерения давления топлива, смазочного масла, других рабочих агентов;

- термометры сопротивления, термопары, термометры жидкостные и манометрические для измерения температур воздуха, отработавших газов, охлаждающей жидкости, смазочного масла, топлива и других агентов;

- нормальные сужающие устройства и другие расходомеры для измерения расхода топлива, расхода воздуха, потока жидкостей;

- приборы для измерения массового расхода топлива (весы) или устройства объемного измерения расхода топлива, обеспечивающие измерения с погрешностью не более ±1,0 %;

- механические и электрические секундомеры для измерения расхода контрольных доз топлива, смазочного масла, продолжительности пуска и других показателей;

- аппаратура для измерения уровня шума двигателя;

- аппаратура для измерения вибрации двигателя;

- дымомеры для определения степени видимой непрозрачности отработавших газов.

Б.2 Все применяемые при испытаниях измерительные приборы и аппаратура подлежат поверке и тарировке в соответствии с действующими Правилами.

Б.3 Гидротормозы, электрические динамометры или другие подобные устройства для измерения крутящего момента подвергаются статической тарировке.

Электрические динамометры тарируют на положение «Торможение», «Прокрутка».

Приложение В

(справочное)

ра - давление окружающей среды

при испытаниях; р1 -

давление воздуха после дросселя;

рк - давление воздуха на

выходе из компрессора; Та -

температура окружающей среды при испытании;

Там - температура окружающей

среды на месте установки двигателя

Рисунок В.1

Ключевые слова: двигатели внутреннего сгорания поршневые, приемка, методы испытаний