ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

|

ГОСТ

Р исо

4042-2009

|

Изделия

крепежные

ЭЛЕКТРОЛИТИЧЕСКИЕ

ПОКРЫТИЯ

ISO 4042:1999

Fasteners -

Electroplated coatings

(IDT)

|

|

Москва

Стандартинформ

2010

|

Предисловие

Цели и принципы стандартизации в

Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ

«О техническом регулировании», а правила применения национальных стандартов

Российской Федерации - ГОСТ Р

1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным

государственным унитарным предприятием «Всероссийский научно-исследовательский

институт стандартизации и сертификации в машиностроении» (ВНИИНМАШ) на основе

аутентичного перевода ФГУП «Стандартинформ», per. №

2698/ISO от 30.11.2006 г. на русский язык стандарта,

указанного в пункте 4

2 ВНЕСЕН Техническим комитетом

по стандартизации ТК 229 «Крепежные изделия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Приказом Федерального агентства по техническому регулированию и метрологии от

10 декабря 2009 г. № 700-ст

4 Настоящий

стандарт идентичен международному стандарту ИСО 4042:1999 «Изделия крепежные.

Электролитические покрытия» (ISO 4042:1999 «Fasteners - electroplated coatings».

При применении настоящего

стандарта рекомендуется использовать вместо ссылочных международных стандартов

соответствующие им межгосударственные стандарты, сведения о которых приведены в

дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к

настоящему стандарту публикуется в ежегодно издаваемом информационном указателе

«Национальные стандарты», а текст изменений и поправок - в ежемесячно

издаваемых информационных указателях «Национальные стандарты». В случае

пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление

будет опубликовано в ежемесячно издаваемом информационном указателе

«Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются

также в информационной системе общего пользования - на официальном сайте

Федерального агентства по техническому регулированию и метрологии в сети

Интернет

СОДЕРЖАНИЕ

ГОСТ Р ИСО 4042-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Изделия крепежные

ЭЛЕКТРОЛИТИЧЕСКИЕ ПОКРЫТИЯ

Fasteners. Electroplated coatings

|

Дата введения - 2011-01-01

Настоящий стандарт устанавливает требования к размерам

крепежных изделий из стали или медного сплава с электролитическими покрытиями.

В стандарте установлены толщины покрытий и приведены рекомендации по снятию

водородного охрупчивания для крепежных изделий с высоким пределом прочности на

растяжение или твердостью и для поверхностно закаленных крепежных изделий.

Настоящий стандарт распространяется на электролитические

покрытия резьбовых крепежных изделий, но также может быть применен для других

резьбовых деталей. Относительно применения винтов, нарезающих или формирующих

свои собственные сопряженные резьбы, см. раздел 8.

Технические условия, установленные в настоящем стандарте,

могут также распространяться на нерезьбовые детали, например шайбы и штифты.

Следующие ниже нормативные стандарты содержат положения,

которые посредством ссылок в данном тексте составляют положения настоящего

стандарта. Для нормативных документов с указанием даты публикации, на которые

имеются ссылки, не распространяется действие последующих изменений или

пересмотров этих стандартов.

ИСО 965-1:1998 Резьбы метрические ИСО общего назначения.

Допуски. Часть 1. Принципы и основные

данные (ISO 965-1:1998, ISO general purpose metric screw

threads - Tolerances - Part 1: Principles and basic data)

ИСО 965-2:1998 Резьбы метрические ИСО общего назначения.

Допуски. Часть 2. Предельные размеры резьб для болтов и гаек общего назначения.

Средний класс точности (ISO 965-2:1998, ISO general purpose

metric screw threads - Tolerances - Part2: Limits ofsizes for general purpose

bolt and nut threads - Medium quality)

ИСО 965-3:1998 Резьбы метрические ИСО общего назначения.

Допуски. Часть 3. Отклонения для

конструкционных резьб (ISO 965-3:1998, ISO general purpose

metric screw threads - Tolerances - Part 3: Deviations for constructional

threads)

ИСО 1456:1988 Покрытия металлические. Электролитические покрытия из никель-хрома

и медь-никель-хрома (ISO 1456:1988, Metallic coatings - Electrodeposited coatings of

nickel plus chromium and of copper plus nickel plus chromium)

ИСО 1458:1988 Покрытия металлические. Электролитические никелевые покрытия (ISO

1458:1988, Metallic coating - Electrodeposited coatings of nickel)

ИСО 1502:1996 Резьбы ИСО метрические общего назначения.

Калибры и измерение (ISO 1502:1996, ISO general purpose metric

screw threads - Gauges and gauging)

ИСО 2064:1996 Покрытия металлические и другие неорганические

покрытия. Определения и понятия, относящиеся к измерению

толщины (ISO 2064:1996, Metallic and other non-organic

coatings - Definitions and conventions concerning the measurement of thickness)

ИСО 2081:1986 Покрытия металлические. Электролитические цинковые покрытия по железу или стали (ISO 2081:1986, Metallic coatings - Electroplated coatings of zinc

on iron or steel)

ИСО 2082:1986 Покрытия металлические. Электролитические кадмиевые покрытия по железу или стали (ISO 2082:1986, Metallic coatings - Electroplated coatings of

cadmium on iron or steel)

ИСО 3269:1998 Изделия крепежные. Приемочный контроль (ISO 3269, Fasteners -

Acceptance inspection)

ИСО 4520:1981 Покрытия хроматные конверсионные

по цинковым и кадмиевым электролитическим покрытиям (ISO

4520:1981, Chromate conversion coatings on electroplated zinc and cadmium coatings)

ИСО 9227:1990 Испытания на коррозию в искусственной

атмосфере. Испытания в соляном тумане (ISO 9227:1990,

Corrosion test in artificial atmospheres - Salt spray tests)

ИСО 9587 Покрытия металлические и другие неорганические

покрытия. Предварительная обработка чугуна или стали для снижения риска

водородного охрупчивания (ISO 9587, Metallic

and other inorganic coatings - Pre-treatments of iron or steel for reducing the risk of hydrogen

embrittlement)

ИСО 15330 Изделия крепежные. Испытания на предварительную

нагрузку для обнаружения водородного охрупчивания. Метод с применением параллельных

несущих поверхностей (ISO 15330, Fasteners - Preloading test

for the detection of hydrogen embrittlement - Parallel bearing surface method)

При применении настоящего стандарта следует

руководствоваться определениями, установленными в ИСО 2064 (в частности,

определения главной поверхности, области измерений, локальной толщины и

минимальной локальной толщины), в ИСО 3269, а также следующими терминами с

соответствующими определениями:

3.1 партия (batch);

(загрузка): Количество идентичных крепежных изделий из одной производственной

партии, обрабатываемых совместно в одно время.

3.2 производственная партия (production

run): Ряд партий деталей, обработанных непрерывным способом без

каких-либо изменений в методах или компонентах покрытия.

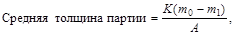

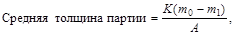

3.3 средняя толщина партии (batch

average thickness): Вычисленная средняя толщина покрытия на идентичных

деталях выборки от партии деталей.

3.4 сушка (baking): Процесс

нагревания деталей в течение определенного времени при заданной температуре для

того, чтобы минимизировать риск водородного охрупчивания.

3.5 продолжительность сушки (baking

duration): Время, в течение которого выдерживаются при заданной

температуре детали, достигшие полностью этой температуры.

До покрытия детали должны полностью соответствовать

стандартам, за исключением случаев, где резьбу или другие элементы специально

изготовляют, чтобы иметь возможность, по функциональным требованиям, наносить

покрытия большей толщины, чем это возможно на стандартных резьбах.

Толщина покрытий, которая может быть нанесена на метрические

резьбы ИСО, соответствующие ИСО 965-1, ИСО 965-2 и ИСО 965-3, зависит от

имеющегося основного отклонения, которое, в свою очередь, зависит от резьбы

винта и следующих положений полей допусков:

- g, f, е -

для наружных резьб;

- G - для внутренних резьб или Н,

если требуется.

Положения полей допусков действительны до нанесения

электролитического покрытия.

После нанесения покрытия метрические резьбы ИСО винтов

следует контролировать в соответствии с ИСО 1502 с помощью проходного калибра

на положение поля допуска h для наружных резьб и Н -

для внутренних резьб.

Другие размеры изделия действительны только до нанесения

покрытия.

Примечание -

Особую осторожность следует соблюдать в тех случаях, когда покрытия большой

толщины могут оказать влияние на размеры с малым полем допуска, например для

внутренних приводов; такие случаи должны быть согласованы между поставщиком и

покупателем.

Рекомендуемые покрытия, применяемые к метрическим резьбам

ИСО, ограничены основным отклонением рассматриваемых резьб и, следовательно,

шагом и положениями полей допусков. Покрытие не должно быть причиной превышения

нулевой линии (номинального размера) для наружной резьбы, а также не должно

опускаться ниже этой линии для внутренней резьбы. Это означает, что для

внутренней резьбы с положением поля допуска Н

измеряемая толщина покрытия может быть применима только к резьбе с полем

допуска, не достигающим нулевой линии (номинального размера).

Электролитические покрытия должны соответствовать

требованиям стандартов (ИСО 1458, ИСО 2081, ИСО 2082) для данных покрытий в

отношении внешнего вида, адгезии, пластичности, стойкости к коррозии и т.д.

Вследствие водородного охрупчивания существует риск

разрушения для деталей:

- с высоким пределом прочности на растяжение или

подвергнутых поверхностной закалке,

- имеющих поглощенный водород,

- находящихся под растягивающим напряжением.

Когда твердость сердцевины или поверхности более 320 HV, должно проводиться исследование технологического процесса

посредством испытаний с целью обнаружения водородного охрупчивания, например

«Метод параллельных несущих поверхностей» в соответствии с ИСО 15330, чтобы

убедиться, что данный процесс в отношении охрупчивания находится под контролем.

Если охрупчивание обнаружено, потребуется модификация технологического

процесса, например включение процесса сушки (см. приложение А).

Для крепежных изделий с твердостью более 365 HV должен быть документ о соглашении между потребителем и

изготовителем, определяющий каким образом снижать риск. Если документа о

соглашении нет, изготовитель должен обрабатывать детали в соответствии с

рекомендуемыми технологиями для снижения риска водородного охрупчивания.

Добиться полного исключения водородного охрупчивания

невозможно. Если требуется снизить вероятность водородного охрупчивания,

следует рассматривать альтернативные методы.

Примечание -

В настоящее время проводятся исследования по разработке методов снижения

водородного охрупчивания.

Коррозионная защита электролитического покрытия зависит в

значительной степени от его толщины. Помимо увеличения толщины покрытия может

быть введена хроматная конверсионная обработка для более эффективной защиты от

коррозии на цинковых и кадмиевых покрытиях.

Соприкосновение с другими металлами и материалами, частота и

продолжительность смачивания и рабочие температуры могут влиять на защитную

способность покрытия и, если возникают сомнения в выборе, необходимы

консультации со специалистами.

Цинковые и кадмиевые покрытия, нанесенные на железистую

основу, являются менее электроположительными, чем основной металл стали, и,

следовательно, обеспечивают катодную защиту. С другой стороны, никелевые и

хромовые покрытия являются более электроположительными, чем основной металл

стали, и могут интенсифицировать коррозию детали, если покрытие имеет

повреждения или раковины.

Кадмиевые покрытия - по ИСО 2082.

Цинковые покрытия - по ИСО 2081.

Никелевые покрытия - по ИСО 1458.

Покрытия никель + хром и медь + никель + хром - по ИСО 1456.

Хроматная конверсионная обработка - по ИСО 4520.

Примечание -

Информация о защитных характеристиках металлических покрытий от коррозии в

солевом тумане приведена в приложении В.

Все рекомендуемые покрытия могут быть нанесены на винты,

которые нарезают или формируют свои собственные сопряженные резьбы, например

шурупы, самонарезающие винты, самонарезающие самосверлящие винты и

резьбовыдавливающие винты. Максимальное значение средней толщины партии,

приведенное в таблице 1, можно игнорировать, если согласовано иное.

Локальные и средние толщины партии, соответствующие

номинальным толщинам покрытий, рекомендованным в соответствующих стандартах на

электролитическое покрытие, приведены в таблице 1.

Для снижения риска интерференции в резьбовых соединениях с

электролитическими покрытиями толщина покрытия не должна превышать одну

четвертую часть основного отклонения резьбы. Эти значения установлены в таблице

2.

Примечание -

О нанесении покрытий большой толщины см. приложение С.

Фактические толщины покрытий, измеренные одним из методов,

установленных в разделе 10, должны соответствовать значениям, приведенным

в таблице 1.

Таблица 1 - Толщины покрытий

В микрометрах

|

Номинальная толщина покрытия

|

Фактическая

толщина покрытия

|

|

Локальнаяa, не менее

|

Средняя

партииb

|

|

Не менее

|

Не более

|

|

3

|

3

|

3

|

5

|

|

5

|

5

|

4

|

6

|

|

8

|

8

|

7

|

10

|

|

10

|

10

|

9

|

12

|

|

12

|

12

|

11

|

15

|

|

15

|

15

|

14

|

18

|

|

20

|

20

|

18

|

23

|

|

25

|

25

|

23

|

28

|

|

30

|

30

|

27

|

35

|

|

a Измерение локальной толщины см. 10.1.

b Измерение средней толщины партии см. 10.2.

|

При измерении средней толщины

партии, если резьбовые детали имеют номинальные длины l

более 5d, должны быть применены меньшие номинальные

толщины, чем установленные в таблице 1 (см. таблицу 2).

Локальная толщина должна быть не менее чем минимальная толщина,

установленная в заказе, и измеряться одним из методов, установленных в

стандарте на применяемое покрытие. Толщины на болтах, винтах и гайках следует

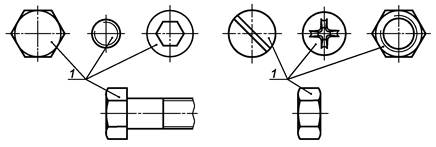

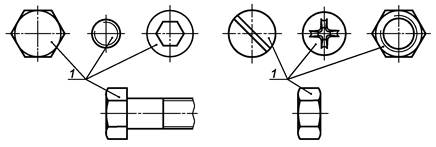

измерять только на поверхностях, указанных на рисунке 1.

1 - поверхности измерения

Рисунок 1 - Поверхности измерения

локальной толщины покрытия на крепежных изделиях

Среднюю толщину партии следует измерять по методу,

описанному в приложении D. Превышение максимальной

средней толщины партии не должно быть причиной браковки, если покрытое изделие

было принято соответствующим проходным калибром (Н или h).

Если не установлено иное, следует измерять локальную

толщину.

Примечание -

Большинство винтов и болтов подвергают электролитическому покрытию крупными

партиями в барабанах, и, следовательно, наибольшая толщина покрытия всегда

приходится на оба конца деталей. Этот эффект усиливается при увеличении длины

винта или болта относительно его диаметра и может уменьшить толщину покрытия,

которая была принята для данного размера шага.

Выборка образцов для измерения толщин - по ИСО 3269.

При заказе на проведение электролитического покрытия

резьбовых изделий в соответствии с настоящим стандартом должна быть

предоставлена изготовителю (гальванотехнику) следующая информация:

a) обозначение покрытия и, если требуется, стандарт на

требуемое покрытие;

b) материал детали и ее состояние, например термическая

обработка, твердость и другие свойства, которые могут влиять на процесс

покрытия;

c) условия для снятия напряжений, если они существуют, перед

электролитическим покрытием;

d) требования, если они имеются, к

мерам предосторожности, предпринимаемым для снижения риска водородного

охрупчивания (см. раздел 6);

e) предпочтения, если они имеются, к измерению средней

толщины партии (см. раздел 10);

f) прочие требования к

избирательному нанесению электролитического покрытия или уменьшению размеров

резьбы;

д) указание на блеск или матовость; если это не указано,

выполняется блестящая окончательная обработка;

h) дополнительные требования к

покрытию, например последующая смазка.

Крепежные изделия должны полностью соответствовать

стандартам на конкретную продукцию. Обозначение покрытия поверхности должно

дополнять обозначение изделия, установленное в ИСО 8991 [1], и

соответствовать:

- системе А: см. кодовую систему в приложении F

или

- системе В: см. код классификации покрытий, описанный в ИСО

1456 (никель-хром и медь-никель-хром), ИСО 2081 (цинк), ИСО 2082 (кадмий) и ИСО

4520 (хроматные конверсионные покрытия).

Примеры обозначений покрытий приведены в приложении F.

Снятие водородного охрупчивания

А.1 Введение

Примечание 1

- Следующие два абзаца в основном представляют текст введения ИСО 9588 (см. [2]).

Когда атомарный водород проникает в стали и некоторые другие

металлы, например в алюминиевые или титановые сплавы, он может вызвать потерю

пластичности или способности выдерживать нагрузку, растрескивание (обычно в

виде ультрамикроскопических трещин) или катастрофические хрупкие разрушения при

приложенных напряжениях значительно ниже предела текучести или нормальной

расчетной прочности для сплавов. Данное явление часто отмечается в сплавах,

которые не характеризуются значительными потерями текучести при измерении с

помощью обычных испытаний на растяжение и часто называется замедленным хрупким

разрушением, инициированным водородом. Водород может внедряться во время

термической обработки, цементации, очистки, травления, фосфатирования,

электролитического покрытия, автокаталитических процессов и рабочей среды, как

результат катодной защиты или коррозионных реакций. Водород может также

внедряться во время производства, например во время роликового профилирования

листового металла, механической обработки или сверления вследствие разрушения

неудовлетворительных смазывающих веществ, а также во время операций сварки или

пайки твердым припоем. Детали, которые прошли механическую обработку, шлифовку,

холодную деформацию или правку в холодном состоянии с последующим упрочнением,

особенно подвержены повреждению от водородного охрупчивания.

Результаты научных работ показывают, что восприимчивость

любого материала к водородному охрупчиванию в отдельном данном испытании прямо

зависит от плотности поглощенного в ловушки водорода (типа и эффективности

ловушек). Следовательно, взаимосвязь времени и температуры процесса сушки будет

зависеть от химического состава и структуры сталей, а также от металлов

покрытия и методик нанесения покрытия. Кроме того, в отношении большинства

высокопрочных сталей эффективность процесса сушки резко падает с уменьшением

времени и температуры.

Примечание 2

- Под «ловушками» подразумеваются некоторые металлургические участки в

структуре стали, например включения, инородные атомы, дислокации и т.д., с

которыми может связываться атомарный водород. Водород, связанный таким образом,

больше не является свободным, чтобы мигрировать в области высокого напряжения и

способствовать инициации хрупкого разрушения. Ловушки могут быть обратимого и

необратимого типов. Относительно дополнительной информации см. работу

профессора Тройано [3].

Существует много причин, почему крепежное изделие становится

хрупким. Весь производственный процесс следует контролировать таким образом,

чтобы вероятность охрупчивания была сведена к минимуму. В данном приложении

приведены примеры методик, с помощью которых может быть уменьшена вероятность

водородного охрупчивания в ходе производственного процесса при

электролитическом покрытии крепежных изделий.

А.2 Снятие напряжения

Для крепежных изделий, которые при холодной деформации были

упрочнены свыше 320 HV и подлежат электролитическому

покрытию, может быть полезным процесс снятия напряжения. Данный процесс должен

осуществляться перед применением процесса очистки, определенного в А.3.

Температура и продолжительность, применимые к данному процессу, будут

изменяться сообразно особенностей конструкции, изготовления и термической

обработки соответствующих деталей и должны быть указаны производителю,

проводящему покрытие, если процесс требуется осуществлять в соответствии с

разделом 12.

Детали с твердостью свыше 320 HV, которые были

подвергнуты механической обработке, шлифовке, холодной штамповке или холодной

правке с последующей термической обработкой, следует обрабатывать согласно ИСО

9587.

Снятие напряжения может оказаться нежелательным в случаях,

где остаточные напряжения вводятся намеренно, например резьба нарезается после

термической обработки.

А.3 Процессы очистки

Поглощение водорода в сталях, ведущее к хрупкому разрушению

после электролитического покрытия, может быть вызвано процессом очистки.

Если не оговорено иное, детали, термически обработанные или

подвергнутые деформационному упрочнению свыше 320 HV,

подлежат очистке с помощью ингибирующего кислотного, щелочного или

механического процесса. Время погружения в ингибированную кислоту зависит от

состояния поверхности в момент погружения и должно быть минимальным.

Примечание -

Ингибированная кислота представляет собой кислоту, в которую был добавлен

соответствующий ингибитор, уменьшающий коррозионное воздействие на сталь и

поглощение водорода.

Детали, термически обработанные или подвергнутые обработке в

холодном состоянии до твердости свыше 320 HV, или класса

прочности 12.9 и выше, не подлежат кислотно-очищающей обработке. Целесообразно

применение специальных видов предварительной обработки, используя некислотные

методы, например сухое хонингование, абразивную очистку или щелочное удаление

ржавчины.

Стальные детали следует поставлять с поверхностью, которая

может быть подготовлена для нанесения электролитического покрытия при

минимальном времени погружения для очистки.

А.4 Процесс снятия водородного охрупчивания

Для крепежных изделий, термически обработанных или

обработанных в холодном состоянии до твердости свыше 365 HV,

рекомендуются высокоэффективные катодные электролитические растворы.

А.5 Процессы высушивания

С увеличением твердости, степени холодной обработки и

содержания углерода и/или некоторых других элементов в стальных деталях

растворимость водорода и, следовательно, количество поглощенного водорода во

время кислотной очистки или процесса электролитического покрытия возрастают.

Одновременно критическое количество водорода, которое может привести к хрупкому

разрушению, уменьшается.

Благоприятный эффект процесса высушивания после нанесения

электролитического покрытия - удаление водорода путем эффузии и/или

необратимого улавливания водорода в стали.

Детали следует высушивать в течение 4 ч и предпочтительно не

позднее 1 ч после нанесения электролитического покрытия и перед хроматированием

при температуре детали от 200 °С до 300 °С. Максимальная температура должна

быть выбрана в соответствии с материалом покрытия и типом основного материала.

На некоторые покрытия, например оловянные, и на физические свойства отдельных

деталей могут отрицательно влиять эти температуры. В таких случаях потребуются

более низкие температуры и более продолжительные периоды сушки. Это

обстоятельство должно согласовываться между заказчиком и поставщиком.

С увеличением толщины покрытия возрастает проблема удаления

водорода. Введение промежуточного процесса сушки, когда толщина покрытия

составляет только 2-5 мкм, может уменьшить риск водородного охрупчивания.

Пользователь может согласиться с тем, что другие способы

уменьшения охрупчивания, могут применяться при условии, если они окажутся

практически эффективными.

Нельзя предполагать, что рекомендуемое высушивание полностью

предотвратит водородное охрупчивание во всех случаях. Альтернативные периоды

высушивания и температуры могут использоваться, если они оказались практически

эффективными для отдельной детали, но детали не должны высушиваться при

температуре выше той, при которой они были первоначально отпущены. Низкие

температуры высушивания требуют более продолжительного времени нагревания.

Химический состав некоторых сталей в сочетании с технологическими условиями

может обусловить повышенную подверженность водородному охрупчиванию. Крепежные

изделия с большими диаметрами менее подвержены, чем детали, имеющие малые

диаметры.

На время опубликования ИСО 4042 не представлялось возможным

установить точные периоды продолжительности высушивания. Время 8 ч

рассматривается как типичный пример продолжительности высушивания. Однако

периоды высушивания от 2 до 24 ч при температуре 200 °С - 230 °С могут

оказаться целесообразными для данного типа и размера одной детали, ее

геометрии, механических свойств, процессов очистки и применяемых процессов

нанесения электролитического покрытия.

Защитные характеристики металлических

покрытий от коррозии в солевом тумане

Данное приложение приводит информацию по защитным

характеристикам от коррозии в солевом тумане цинковых и кадмиевых покрытий с

хроматированием (см. таблицы В.1 и В.2) и никелевых, и

никель-хромовых покрытий (см. таблицу В.3) при условиях испытания в

солевом тумане согласно ИСО 9227.

Таблица В.1 - Защитная характеристика цинка

и кадмия от коррозии в нейтральном солевом тумане

|

Код обозначения для покрытийa (система Вb)

|

Номинальная

толщина

покрытия, мкм

|

Обозначение

хроматированияс

|

Первое

появление

белого

продукта

коррозии,

ч

|

Первое

появление красной ржавчины,ч

|

|

Кадмий

|

Цинк

|

|

Fe/Zn или Fe/Cd 3d А

|

|

А

|

2

|

24

|

12

|

|

Fe/Zn или Fe/Cd 3d В Fe/Zn или

|

3d

|

В

|

6

|

24

|

12

|

|

Fe/Cd

3с2С

|

|

С

|

24

|

36

|

24

|

|

Fe/Zn или Fe/Cd 3c2D

|

|

D

|

24

|

36

|

24

|

|

Fe/Zn или Fe/Cd 5с1А

|

|

А

|

6

|

48

|

24

|

|

Fe/Zn или г Fe/Cd 5с1 В

|

5

|

В

|

2

|

72

|

36

|

|

Fe/Zn или г Fe/Cd 5с2С

|

|

С

|

48

|

120

|

72

|

|

Fe/Zn или г Fe/Cd 5c2D

|

|

D

|

72

|

168

|

96

|

|

Fe/Zn или г Fe/Cd 5Bk

|

|

Вk

|

12

|

-

|

-

|

|

Fe/Zn или r

Fe/Cd 8с1А

|

|

А

|

6

|

96

|

48

|

|

Fe/Zn или г Fe/Cd 8с1 В

|

|

В

|

24

|

120

|

72

|

|

Fe/Zn или Fe/Cd 8с2С

|

8

|

С

|

72

|

168

|

120

|

|

Fe/Zn или Fe/Cd 8c2D

|

|

D

|

96

|

192

|

144

|

|

Fe/Zn

или Fe/Cd 8Bk

|

|

Вk

|

24

|

120

|

72

|

|

Fe/Zn

или Fe/Cd 12c1A

|

|

А

|

6

|

144

|

72

|

|

Fe/Zn

или r Fe/Cd 12c1B

|

12

|

В

|

24

|

192

|

96

|

|

Fe/Zn или Fe/Cd 12c2C

|

|

С

|

72

|

240

|

144

|

|

Fe/Zn или Fe/Cd 12c2D

|

|

D

|

96

|

264

|

168

|

|

Fe/Zn

или Fe/Cd 12Bk

|

|

Вk

|

24

|

192

|

96

|

|

Fe/Zn

или Fe/Cd 25c1A

|

|

А

|

Данные

отсутствуют

|

|

Fe/Zn или r

Fe/Cd 25c1

В

|

25

|

В

|

|

|

Fe/Zn

или r Fe/Cd 25c2C

|

|

С

|

|

|

Fe/Zn

или r Fe/Cd 25c2D

|

|

D

|

|

|

Fe/Zn

или r Fe/Cd 25Bk

|

|

Вк

|

|

|

a Цинковое

покрытие см. ИСО 2081. Кадмиевое покрытие см. код классификации в ИСО 2082.

b Системы

кодового обозначения см. раздел 13.

с

Хроматирование приведено в таблице В.2.

d Малая

толщина покрытия ухудшает хроматные конверсионные характеристики.

|

Таблица

В.2 - Обозначение хроматирования

|

Класс

|

Обозначение

|

Тип

|

Типичный

внешний вид

|

Защита

от коррозии

|

|

1

|

А

|

Прозрачный

|

Прозрачный, иногда с голубым оттенком

|

Незначительная, например от потемнения

при обработке или высокой влажности в коррозионных условиях

|

|

В

|

Отбеленный

|

Прозрачный

с незначительной радужностью

|

|

2

|

С

|

Радужный

|

Радужно-желтый

|

Значительная, включая защиту от

определенных органических паров

|

|

D

|

Полупрозрачный

|

От желтовато-зеленого до коричневого или бронзового

|

|

Вkа

|

Черный

|

Черный с незначительной радужностью

|

Различные степени защиты от коррозии

|

|

Примечание

- Данная таблица взята из ИСО 4520:1981 и изменена путем добавления

воронения.

|

|

а

Дополнительно к типам А и D возможны вороненые покрытия.

|

Таблица В.3 - Защитная характеристика

никелевых и никель-хромовых покрытий от коррозии в солевом тумане

|

Код обозначения для покрытия a (система Вb)

|

Первое

появление красной

ржавчины на значительных

поверхностях

|

|

Основа -

медь или медный сплав

|

Основа -

материал на основе железа

|

Испытание

в

нейтральном

солевом туманее

|

Ускоренное

испытание для

меди в солевом

тумане уксусной

кислоты

|

|

Никельc

|

Никель +

xpoмc, d

|

Никельc

|

Никель + хром или медь + никель +

хромc, d

|

|

Cu/Ni

3d

|

Cu/Ni

3b Cr г

|

Fe/Ni

5b

|

Fe/Ni

5b Cr

|

-

|

-f

|

|

Cu/Ni

5b

|

Cu/Ni

5b Cr r

|

Fe/Ni

10b

|

Fe/Ni

10b Cr Fe/Cu 10Ni5b Cr r

|

12ч

|

-f

|

|

Cu/Ni

10b

|

Cu/Ni

10b Cr r

|

Fe/Ni

20b

|

Fe/Ni

20b Cr Fe/Cu 20Ni10b Cr r

|

48

ч

|

-

|

|

Cu/Ni

20b

|

Cu/Ni

20b Cr r

|

Fe/Ni

30b

|

Fe/Ni

30b Cr

|

-

|

8ч

|

|

He рекомендуется

|

Cu/Ni

30d Cr r

|

He рекомендуется

|

Fe/Ni 40d

Cr

|

-

|

16ч

|

|

a Никелевые

покрытия см. Классификационный код в ИСО 1456:1988.

b Системы кодов обозначения см. раздел 13.

с «b»

относится к блестящему никелевому слою, a «d»

относится к удвоенному никелевому слою.

d «r» относится к нормальному (обычному) хрому

минимальной толщины 0,3 мкм.

е

Испытания в нейтральном солевом тумане обычно не устанавливаются для Ni/Cr

покрытий.

f Периоды выполнения ускоренного испытания для меди в

солевом тумане уксусной кислоты для заниженных покрытий были бы слишком

короткими, чтобы иметь значение.

|

Руководство по методикам, которые

могут быть использованы при нанесении

покрытий большей толщины

С.1 Модификация размеров резьбы

Когда для обеспечения повышенной стойкости к коррозии (что

оговаривается в заказе) необходимо получить покрытия большей толщины, чем

приведенные в таблице 2, или когда требуется нанести покрытия на детали

с шагами меньше, чем приведенные в таблице 2, необходимо изготовлять резьбы

со специальными предельными значениями и допусками.

Минимальные предельные значения применяемого шага по таблице

2

могут быть уменьшены, если для какой-либо особой резьбы нормальный допуск

ограничен диапазоном вблизи предела минимума материала (наружные резьбы) или

предела максимума материала (внутренние резьбы). Это позволяет получить большее

основное отклонение или, в случае положения допуска Н, получить отклонение,

которое в противном случае не существовало бы. Альтернативно для получения

увеличенного основного отклонения поле допуска может быть смещено.

Минимальное основное отклонение, требуемое для определенных

шагов и толщин покрытий, приведено в таблице С.1.

Таблица С.1 - Минимальное основное

отклонение, требуемое для нанесения покрытий увеличенной толщины, которые не

могут быть нанесены на стандартных резьбах. Метрические резьбы

|

Толщина покрытия, мкм

|

Минимальное

основное отклонение, мкм, если согласовано

|

|

Измерение

локальной толщины

|

Измерение

средней толщины партии

|

|

Все

номинальные длины

|

l £ 5d

|

5d

< l £ 10d

|

10d

< l £ 15d

|

|

3

|

12

|

12

|

15

|

18

|

|

5

|

20

|

20

|

25

|

30

|

|

8

|

32

|

32

|

40

|

48

|

|

10

|

40

|

40

|

50

|

60

|

|

12

|

48

|

48

|

60

|

72

|

|

15

|

60

|

60

|

75

|

90

|

|

20

|

80

|

80

|

100

|

120

|

|

25

|

100

|

100

|

125

|

150

|

|

30

|

120

|

120

|

150

|

180

|

|

Примечание

- Поскольку увеличенные основные отклонения для электролитических покрытий

большей толщины могут значительно снизить зацепление резьбы, их применение

должно быть согласовано между изготовителем и заказчиком.

|

C.2

Избирательное электролитическое покрытие

Там, где электролитическое покрытие большей толщины требуется

на отдельной части крепежного изделия, например на головках болтов или на

колпачковых гайках, представляется возможным использование методики

избирательного нанесения электролитического покрытия. В таких случаях должна

быть установлена толщина покрытий, нанесенных на различные участки детали.

Определение средней толщины партии

D.1 Определение для кадмия и

цинка

D.1.1 Метод

Обезжиривают выборку деталей в органическом растворителе,

тщательно высушивают и взвешивают с точностью до одной десятитысячной, затем

полностью погружают детали в установленный раствор для удаления покрытия и

перемешивают их с целью обеспечения свободного доступа ко всем поверхностям.

После прекращения выделения пузырьков газа вынимают детали, сразу же промывают

в водопроводной воде и вытирают мягкой тканью для удаления любых рыхлых

остатков. Погружают в чистый ацетон, вынимают, тщательно высушивают и повторно

взвешивают.

D.1.2 Реактивы

Состав раствора

для удаления покрытия:

- соляная

кислота (1,16 г/мл £ r £

1,18 г/мл): 800 мл

-

дистиллированная вода: 200 мл;

- трехокись

сурьмы: 20 г.

D.1.3 Вычисления

D.1.3.1 Среднюю толщину покрытия партии в микрометрах

вычисляют по формуле

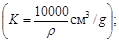

где К - коэффициент, зависящий от

плотности осажденного металла r и

вычисляемый по формуле

т0 - первоначальная масса выборки, г;

т1 - окончательная масса выборки, г;

А - суммарная площадь поверхности деталей выборки, см2.

D.1.3.2 Величины /(являются

следующими:

- для кадмия К = 1160, допуская массовую плотность r = 8,6 г/см3 для кадмия;

- для цинка К = 1410, допуская массовую плотность r = 7,1 г/см3 для цинка.

D.2 Определение для никеля

и никеля с хромом

D.2.1 Метод

Обезжиривают выборку деталей в органическом растворителе,

тщательно высушивают и взвешивают с точностью до одной десятитысячной.

Если партия крепежных изделий была хромирована, удаляют хром

путем погружения и перемешивания их в растворе для удаления покрытия А, который

растворяет хром менее чем за 2 мин; по истечении этого периода не будет

наблюдаться значительное выделение газа. Детали вынимают незамедлительно и

промывают в воде перед удалением никеля с помощью метода, приведенного в D.2.1.1 или в D.2.1.2.

D.2.1.1

Никель на стали

Раствор для удаления покрытия В (см. D.2.2),

выдерживаемый при температуре от 75 °С до 85 °С, полностью удалит слой никеля

толщиной 7,5 мкм в течение 30 мин при условии перемешивания деталей. Медное

грунтовочное покрытие, которое также удаляется, будет рассматриваться как

никель при условии, что его толщина не превышает 0,5 мкм.

D.2.1.2

Никель на меди или медном сплаве

Раствор для удаления покрытия С (см. D.2.2),

выдерживаемый при температуре от 80 °С до 90 °С, полностью удалит слой толщиной

2,5 мкм в течение 10 мин, и о полном удалении никеля будет свидетельствовать

отсутствие дальнейшего выделения газа. Детали обычно подвешивают в растворе на

тонкой медной проволоке.

D.2.2

Реактивы

Состав раствора для удаления покрытий один из следующих:

а) раствор для удаления покрытий А:

- трехокись сурьмы: 120 г/л,

- соляная кислота (r

> 1,16 г/мл) до получения одного литра раствора;

b) раствор для удаления покрытий В:

- сульфонат метанитробензола натрия: 65 г,

- гидроокись натрия: 10 г,

- цианид натрия: 100 г.

Добавляют воду до получения одного литра раствора;

c) раствор для удаления покрытий С:

- ортофосфорная кислота (r

» 1,75 г/мл).

Примечание -

Соприкосновение воды с горячей кислотой опасно; вода, потерянная при испарении,

должна быть добавлена, когда раствор остынет.

Допускается использовать фирменные растворы для химического

удаления никеля, если существует только незначительное влияние на основной

металл, то есть удаляется менее чем 0,5 мкм основного металла.

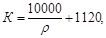

D.2.3 Вычисления

Среднюю толщину покрытия партии в микрометрах вычисляют по

формуле

где  допуская массовую плотность

никеля r = 8,6 г/см ,

допуская массовую плотность

никеля r = 8,6 г/см ,

т0 - первоначальная масса выборки, г;

т1 - окончательная масса выборки, г;

А - суммарная площадь поверхности деталей выборки, см2.

Площадь поверхности А может быть определена по

приложению G.

Кодовые обозначения для

электролитических покрытий на резьбовых деталях, система А

Примечание -

О системах кодовых обозначений см. раздел 13.

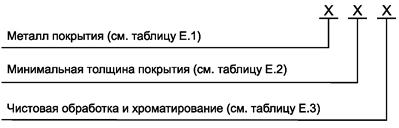

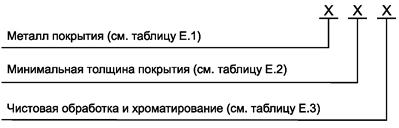

Е.1 Кодовая система А

Нижеследующая кодовая система приведена для

электролитических покрытий.

Таблица

Е.1 - Металл/сплав покрытия

|

Металл/сплав покрытия

|

Обозначение

|

|

Символ

|

Элемент

|

|

Zn

|

Цинк

|

А

|

|

Cda

|

Кадмий

|

В

|

|

Си

|

Медь

|

С

|

|

CuZn

|

Латунь

|

D

|

|

Nib

|

Никель

|

Е

|

|

Ni

b Cr rb

|

Никель-хром

|

F

|

|

CuNib

|

Медь-никель

|

G

|

|

CuNibCr

rb

|

Медь-никель-хром

с

|

Н

|

|

Sn

|

Олово

|

J

|

|

CuSn

|

Медь-олово

(бронза)

|

К

|

|

Ag

|

Серебро

|

L

|

|

CuAg

|

Медь-серебро

|

N

|

|

ZnNi

|

Цинк-никель

|

Р

|

|

ZnCo

|

Цинк-кобальт

|

Q

|

|

ZnFe

|

Цинк-железо

|

R

|

|

a В некоторых странах использование кадмия ограничено

или запрещено.

b Классификационный код см. ИСО 1456.

с Толщина хрома приблизительно равна 0,3 мкм.

|

Таблица

Е.2 - Толщина покрытия (суммарная толщина электролитического покрытия)

|

Толщина покрытия, мкм

|

Обозначение

|

|

Один

металл покрытия

|

Два металла покрытияa

|

|

Не

требуется покрытия

|

-

|

0

|

|

3

|

-

|

1

|

|

5

|

2 + 3

|

2

|

|

8

|

3 + 5

|

3

|

|

10

|

4 + 6

|

9

|

|

12

|

4 + 8

|

4

|

|

15

|

5 + 10

|

5

|

|

20

|

8 + 12

|

6

|

|

25

|

10 + 15

|

7

|

|

30

|

12 + 18

|

8

|

|

a Толщина, установленная для первого и второго металла покрытия, может

относиться ко всем сочетаниям покрытий, исключая то, что хром является

верхним покрытием, которое всегда имеет толщину 0,3 мкм.

|

Таблица

Е.3 - Чистовая обработка и хроматирование

|

Чистовая обработка

|

Пассивация

посредством хроматированияa: типичный цвет

|

Обозначение

|

|

Матовая

|

Без

цвета

|

А

|

|

От

голубоватого до голубовато-радужногоb

|

В

|

|

Светло-желтый

до желтовато-коричневого, радужный

|

С

|

|

Нежно-оливковый

оттенок желтоватого цвета

|

D

|

|

Полублестящая

|

Без

цвета

|

Е

|

|

От

голубоватого до голубовато-радужногоb

|

F

|

|

Светло-желтый

до желтовато-коричневого, радужный

|

G

|

|

Нежно-оливковый

оттенок желтоватого цвета

|

Н

|

|

Блестящая

|

Без

цвета

|

J

|

|

От

голубоватого до голубовато-радужногоb

|

К

|

|

Светло-желтый

до желтовато-коричневого, радужный

|

L

|

|

Нежно-оливковый

оттенок желтоватого цвета

|

М

|

|

Очень

блестящая

|

Без

цвета

|

N

|

|

Произвольная

|

Как В, С

или D

|

Р

|

|

Матовая

|

От

коричневато-черного до черного

|

R

|

|

Полублестящая

|

От

коричневато-черного до черного

|

S

|

|

Блестящая

|

От

коричневато-черного до черного

|

Т

|

|

Все

чистовые обработки

|

Без

хроматированияc

|

U

|

|

а Пассивация возможна только для цинковых или

кадмиевых покрытий.

b Распространяется только на цинковое покрытие.

с Пример такого покрытия: A5U.

|

Е.2 Обозначение

ПРИМЕР:

Болт с

шестигранной головкой ИСО 4014 - М10 X 60-8.8 с электролитическим

цинковым покрытием (А из таблицы Е.1), имеющий минимальную толщину покрытия 5 мкм

(2 из таблицы Е.2)

и с чистовой обработкой «блестящая», будучи хроматирован до желтовато-радужного

цвета (L из таблицы Е.З),

обозначается следующим образом:

Болт с шестигранной головкой ИСО 4014 - М10 X 60 - 8.8 - A2L

Примечание 1

- Если настоятельно требуется обозначить минимальную толщину покрытия, тогда

согласно таблице Е.2 должно приводиться обозначение «0» в кодовом

обозначении, например A0P,

таким образом, чтобы кодовый номер содержал полное описание. Символ «0»

применяется для резьбовых деталей меньше М1,6 или к другим очень малым деталям.

Примечание 2

- Если требуются другие типы дополнительной обработки, например консистентная

или жидкая смазка, этот вопрос подлежит согласованию. Если это применимо, то

данная обработка может быть добавлена в обозначение в форме текста.

Примеры обозначения покрытий

Пример 1 - Электролитическое

цинковое покрытие, толщина покрытия 8 мкм, блестящее, с желтовато-радужным

хроматно-конверсионным покрытием

|

Обозначение

по системе А

|

Обозначение

по системе В

|

|

A3L,

где А относится к Zn;

- 3 - кодовый номер для 8 мкм;

- L относится к

блестящему желтовато-радужному хромато-конверсионному покрытию

|

Fe/Zn8c2C,

где Fe относится к

основному металлу;

- Zn относится к

металлу покрытия;

- 8 - минимальная толщина покрытия, мкм;

- с - относится к хромато-конверсионному

покрытию;

- 2 - класс хромато-конверсионного

покрытия;

- С - тип хромато-конверсионного

покрытия

|

Пример 2 - Электролитическое никелевое покрытие, толщина 20

мкм, блестящее, плюс обычное покрытие из хрома (0,3 мкм)

|

Обозначение

по системе А

|

Обозначение

по системе В

|

|

F6J,

где F

относится к никель-хрому с хромом 0,3 мкн;

- 6 -

кодовый номер для 20 мкм;

- J

относится к яркому бесцветному покрытию

|

Fe/Ni20b Сr г,

где Fe

относится к основному металлу;

- Ni относится

к металлу покрытия;

- 20 -

минимальная толщина покрытия из никеля в мкм;

- b

относится к блестящему;

- Сг

относится к хромистому покрытию;

- r

относится к обычному (т.е. 0,3 мкм)

|

Площади поверхностей болтов, винтов и

гаек

Настоящее приложение приводит руководство по оценке площадей

поверхности болтов, винтов и гаек, которые необходимы для определения средней толщины

партии согласно приложению D.

Примечание -

Площади поверхности, приведенные в таблицах G.1 и G.2, применимы только в том случае, если достигнуто

соглашение между заинтересованными сторонами.

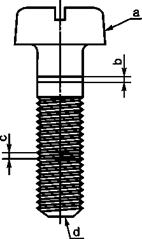

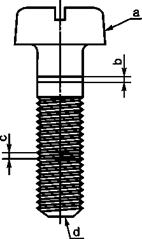

G.1 Болты и винты

Для получения суммарной площади поверхности болта или винта

необходимы значения следующих параметров (см. рисунок G.1):

- площадь поверхности A1

длиной 1 мм резьбового стержня болта или винта;

- площадь поверхности А2 длиной 1

мм гладкого стержня болта или винта;

- площадь поверхности A3

головки (включая поверхность торца).

Суммарную площадь поверхности А вычисляют следующим

образом:

А = A1 ´

длина резьбы + А2 ´

длина гладкого стержня + А3.

__________

а

Суммарная площадь поверхности головки, включая площадь поверхности торца, см.

сноску «d».

b

Площадь поверхности гладкого стержня длиной 1 мм.

с Площадь

поверхности резьбового стержня длиной 1 мм.

d

Площадь поверхности торца включена в площадь поверхности головки А3.

Рисунок G.1 -

Площадь поверхности

Если резьба нарезается, то диаметр гладкого стержня будет

приблизительно равен наружному диаметру резьбы (номинальному диаметру). Если

резьба накатывается, то диаметр гладкого стержня будет приблизительно равен

либо среднему диаметру (уменьшенный стержень), либо наружному диаметру резьбы

(полный стержень).

В таблица G.1

приведены значения площадей поверхности А1, A2 и A3

для различных типов стержней и головок.

Таблица G.1 - Площади поверхностей болтов

и винтов

Размеры в квадратных

миллиметрах

|

Обозначение резьбы (крупная резьба)

|

Площадь

на мм длины

|

Площадь

головки А3

|

|

Стержень

с

резьбой

Л1

(крупная

резьба)

|

Гладкий

стержень А2

|

Потайная

головка

|

Полупотайная

головка

|

Скругленная

головка

|

Низкая

цилиндрическая головка

|

Шестигранная

головка

|

|

Полный

стержень

|

Уменьшенный

стержень

(крупная

резьба)

|

|

М1,6

|

7,34

|

5,03

|

4,32

|

20,4

|

22,1

|

-

|

19,3

|

29,7

|

|

М2

|

9,31

|

6,27

|

5,44

|

32,6

|

35,5

|

-

|

32,0

|

47,1

|

|

М2,2

|

10,21

|

6,91

|

5,99

|

37,8

|

40,9

|

-

|

37,3

|

-

|

|

М2,5

|

11,81

|

7,85

|

6,91

|

49,9

|

54,1

|

56,4

|

47,0

|

72,2

|

|

М3

|

14,32

|

9,42

|

8,36

|

66,7

|

72,2

|

78,3

|

72,8

|

91,0

|

|

М3,5

|

16,65

|

11,00

|

9,75

|

85,8

|

93,0

|

110,4

|

91,4

|

-

|

|

М4

|

18,97

|

12,57

|

11,10

|

118,8

|

128,6

|

144,9

|

120,3

|

152,9

|

|

М4,5

|

21,49

|

14,15

|

12,55

|

128,1

|

138,6

|

182,2

|

162,1

|

-

|

|

М5

|

23,98

|

15,70

|

14,02

|

167,7

|

181,6

|

225,2

|

184,1

|

297,7

|

|

М6

|

28,62

|

18,85

|

16,71

|

241,8

|

261,2

|

319,6

|

258,3

|

312,2

|

|

М8

|

33,48

|

25,15

|

22,43

|

429,8

|

464,6

|

577,9

|

439,4

|

541,3

|

|

М10

|

48,31

|

31,42

|

28,17

|

671,5

|

725,8

|

901,8

|

666,0

|

905,8

|

|

М12

|

58,14

|

37,63

|

33,98

|

990,5

|

1064

|

-

|

864

|

1151

|

|

М14

|

67,97

|

43,99

|

39,45

|

1257

|

1357

|

-

|

1158

|

1523

|

|

М16

|

78,69

|

50,27

|

45,67

|

1720

|

1859

|

-

|

1509

|

1830

|

|

М18

|

87,63

|

56,54

|

50,88

|

2075

|

2240

|

-

|

1913

|

2385

|

|

Примечание

- В настоящее время значения для болтов и винтов с размерами более М18 или с

резьбой с мелким шагом не приведены и должны вычисляться соответствующим

образом.

|

G.2

Гайки

В таблице G.2

приведены значения площадей поверхности для шестигранных гаек типа 1.

Действительная площадь поверхности гайки для нанесения

электролитического покрытия обычно меньше, чем ее фактическая геометрическая

площадь из-за трудности достижения равномерного распределения покрытия на

внутренних резьбах; большая часть покрытия приходится на начало резьбы с

каждого края.

Исходя из назначения настоящего приложения,

вычисление площади поверхности гайки было основано на гладком изделии в форме

гайки, в котором нет отверстия и нет резьбы.

Таблица G.2 - Площади поверхности шестигранных гаек типа 1

|

Обозначение резьбы

|

Площадь

поверхности А, мм2

|

|

М1,6

|

32,2

|

|

М2

|

49,7

|

|

М2,2

|

-

|

|

М2,5

|

77,4

|

|

М3

|

95,9

|

|

М3,5

|

-

|

|

М4

|

163,2

|

|

М4,5

|

-

|

|

М5

|

221,3

|

|

М6

|

345,8

|

|

М8

|

585,8

|

|

М10

|

971,0

|

|

М12

|

1282

|

|

М14

|

1676

|

|

М16

|

2078

|

|

М18

|

2678

|

|

Примечание

- В настоящее время значения гаек с размерами более М18 и гаек типа 2 не

приведены и должны вычисляться соответствующим образом.

|

Сведения о соответствии ссылочных

международных стандартов ссылочным национальным стандартам Российской Федерации

и действующим в этом качестве межгосударственным

стандартам

|

Обозначение

ссылочного международного стандарта

|

Степень

соответствия

|

Обозначение

и наименование соответствующего национального стандарта

|

|

ИСО

965-1:1998

|

MOD

|

ГОСТ

16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) «Основные нормы

взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором»

|

|

ИСО

965-2:1998

|

-

|

*

|

|

ИСО

965-3:1998

|

MOD

|

ГОСТ

16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) «Основные нормы

взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором»

|

|

ИСО

1456:1988

|

-

|

*

|

|

ИСО

1458:1988

|

-

|

*

|

|

ИСО

1502:1996

|

MOD

|

ГОСТ 24997-2004 (ИСО

1502:1996) «Калибры для метрической резьбы. Допуски»

|

|

ИСО

2064:1996

|

-

|

*

|

|

ИСО

2081:1986

|

-

|

*

|

|

ИСО

2082:1986

|

-

|

*

|

|

ИСО 3269

|

IDT

|

ГОСТ Р ИСО 3269-2009

«Изделия крепежные. Приемочный контроль»

|

|

ИСО

4520:1981

|

-

|

*

|

|

ИСО

9227:1990

|

-

|

*

|

|

ИСО 9587

|

-

|

*

|

|

ИСО

15330

|

-

|

*

|

|

* Соответствующий национальный стандарт

отсутствует. До его утверждения рекомендуется использовать перевод на русский

язык данного международного стандарта. Перевод данного международного

стандарта находится в Федеральном информационном фонде технических

регламентов и стандартов.

Примечание - В настоящей таблице использованы следующие

условные обозначения степени соответствия стандартов:

- IDT -

идентичные стандарты;

- MOD -

модифицированные стандарты.

|

[1] ISO 8991:1986,

Designation system for fasteners.

[2] ISO 9588, Metallic

or other inorganic coatings - Post-coating treatmrnts of iron and steel for

reducing the risk of hydrogen embrittlement.

[3] TROIANO A.R., The role of hydrogen and other

interstitials in the mechanical behavior of metals, Transactions of the

American Society of Metals, Vol. 52, 1960, p. 54.

Ключевые слова: электролитические покрытия,

материал покрытия, толщина покрытия, средняя толщина партии