МИНИСТЕРСТВО НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ ВНИИСПТ НЕФТЬ

|

МЕТОДИКА РД 39-0147103-314-88 |

г. Уфа

МИНИСТЕРСТВО НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

ВНИИСПТнефть

|

УТВЕРЖДЕН зам. начальника Главного научно-технического управления Г.И. Онгемахом 1 марта 1988 г. |

РУКОВОДЯЩИЙ ДОКУМЕНТ

Методика расчета

и проектирования системы

виброизоляции блочной насосной станции (БНС)

РД 39-0147103-314-88

1988

Настоящая методика устанавливает общий порядок расчета и проектирования систем виброизоляции БНС на основе амортизирующих креплений агрегатов и компенсирующих соединений трубопроводов.

Методика предназначена для научно-исследовательских и проектных организаций Миннефтепрома, разрабатывающих блочное насосное оборудование.

Изложенные методы расчета имеют реализацию в специальной программе, разработанной на алгоритмическом языке «Фортран-IV» применительно к ЭВМ CM-1420.

По запросу предприятий ВНИИСПТнефть может представить инструкцию и программу расчетов или выполнить расчеты по договору.

Методика разработана Всесоюзным научно-исследовательским институтом по сбору, подготовке и транспорту нефти и нефтепродуктов (ВНИИСПТнефть).

Разработчики - Хангильцин В.Г., Гарифуллина В.Т., Новикова Л.Ф.

РУКОВОДЯЩИЙ ДОКУМЕНТ

Методика расчета

и проектирования системы

виброизоляции блочной насосной станции (БНС)

РД 39-0147103-314-88

Вводится впервые

Срок введения установлен с 1 июня 1988 года

Блочные насосные станции (БНС) характеризуются большой единичной мощностью агрегатов и относительно малой массой несущих конструкций и фундамента, что способствует вибрации оборудования.

Повышенная вибрация увеличивает динамическую нагрузку на узлы и детали агрегатов, что ускоряет их износ. Вибрация, передающаяся фундаментам БНС, вызывает постепенную просадку грунта, неравномерную осадку блоков. На грунтах с низкой несущей способностью, характерных для месторождений Западной Сибири, осадка блоков при длительной эксплуатации БНС может достигать 10 - 20 см и более. Возникающие при этом деформации оснований блоков и напряжения трубопроводов и корпусов насосов дестабилизируют работу агрегатов БНС - приводят к частым нарушениям соосности валов, увеличивает частоту отказов. Эксплуатация оборудования в таких условиях может приводить к авариям.

Анализ данных показал, что средний срок службы насосов и электродвигателей в эксплуатирующихся БНС на 25 - 40 % ниже показателей, указанных в техдокументации изготовителей этого оборудования и обычно достигаемых при эксплуатации в стационарных условиях на капитальных бетонных фундаментах.

Для эксплуатирующихся БНС характерны высокий уровень шума и вибрации на рабочих местах и в зонах обслуживания агрегатов. Уровни шума и вибрации многих БНС многократно превышают допустимые значения по стандартам безопасности труда, что осложняет текущее техническое обслуживание и ремонт (ТОР) оборудования.

Система виброизоляции предназначена для увеличения показателей надежности насосно-энергетического оборудования до нормативных величин и более, снижения уровней шума и вибрации в зонах обслуживания. Упругое крепление агрегатов к основаниям блоков и компенсирующиеся соединения трубопроводов (компенсаторы) увеличивают стойкость оборудования к воздействию дестабилизирующих факторов при транспортировке, монтаже и длительной эксплуатации БНС. Правильно рассчитанная и спроектированная система виброизоляции резко снижает передачу динамических нагрузок, генерируемых агрегатами, несущим конструкциям БНС, что позволяет сливать требования к жесткости фундамента, а в ряде случаев осуществить строительство БНС экономичным бесфундаментным методом.

Настоящая методика устанавливает общий порядок проектирования, имеющего целью выбор типоразмера, параметров и схемы размещения виброизоляторов и компенсаторов, образующих систему виброизоляции, и содержит расчетные формулы для определения рабочих характеристик системы виброизоляции.

Руководящий документ предназначен для научно-исследовательских и проектных организаций Миннефтепрома, разрабатывающих блочное насосное оборудование.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Методика распространяется на систему виброизоляции насосно-силового оборудования ДНС и БННС промыслового транспорта нефти, БКНС систем поддержания пластового давления, а так же БНПС магистральных трубопроводов, виброактивным оборудованием которых являются центробежные электропроводные насосные агрегаты. Изложенные методы расчета могут применяться при разработке систем виброизоляции других видов оборудования.

1.2. Расчет системы виброизоляции выполняется на стадии проектирования новых БНС при модернизации серийных с целью повышения надежности оборудования и улучшения виброшумовых характеристик.

1.3. Цель расчета:

определение величины динамических сил и моментов, возбуждающих инерцию оборудования БНС;

определение параметров амортизирующего оборудования;

определение собственных частот осевых, поворотных и связанных колебаний агрегата на виброизоляторах;

определение амплитуды колебаний агрегата и виброперемещения в заданных его точках при пуске, установившемся режиме работы, а так же в аварийных ситуациях;

определение величины динамической силы, передающейся через амортизирующее крепление несущим конструкциям БНС;

определение коэффициента эффективности вибрационной защита коэффициента снижения структурного шума;

определение величины допустимых деформаций оснований блоков БНС;

сравнение подученных данных с критериями качества виброизоляции.

1.4. Критериями качества системы виброизоляции являются:

отсутствие резонанса собственных частот колебаний агрегата с частотой вращения роторов;

допустимое значение амплитуды колебаний в контрольных точках агрегата и допустимая деформация виброизоляторов при пуске и аварии агрегата;

допустимое значение динамической нагрузка, передающейся через систему виброизоляции несущим конструкциям и трубопроводам БНС;

требуемое значение коэффициента эффективности вибрационной защиты;

требуемое значение коэффициента снижения вибрация в зонах нахождения персонала при ТОР БНС;

требуемое значение коэффициента снижения колебаний металлоконструкций в звуковом диапазоне частот (коэффициента снижения структурного шума);

требуемое значение компенсации прогиба и деформация оснований БНС.

1.5. Методика расчета базируется на следующих допущениях:

агрегат является абсолютно жестким телом;

виброизоляторы являются линейными упругими элементами, обладающими статическими и динамическими жесткостями;

динамические нагрузки, генерируемые оборудованием, - гармонические;

векторы сил расположены в плоскостях, проходящих через центр масс вращающихся элементов и перпендикулярны оси их вращения.

2. ПОДГОТОВКА ИСХОДНЫХ ДАННЫХ

2.1. Источниками первичной информация являются:

сборочные чертежи насосного агрегата с приведенными габаритными, присоединительными и монтажными размерами;

сборочные чертежи насоса и электродвигателя;

Условные обозначения основных величин

|

Величина |

Обозначение |

Единица измерения |

|

1 |

2 |

3 |

|

Масса насосного агрегата |

М |

кг |

|

Масса элементов агрегата |

mi |

кг |

|

Осевые координаты центра масс (ц.м.) элементов в начальной системе координат |

Xi, Yi, Zi |

м |

|

Линейные размеры элементов |

ai, bi, ci, ri, li |

м |

|

Координаты ц.м. элементов относительно главных центральных осей |

Xi, Yi, Zi |

м |

|

Моменты инерции элементов относительно главных центральных осей |

Ixi, Iyi, Izi |

кг × м2 |

|

Моменты инерции агрегата относительно главных центральных осей |

Iox, Ioy, Ioz |

кг × м2 |

|

Радиус инерции элементов относительно главных центральных осей |

rxi, ryi, rzi |

м |

|

Амплитуда динамической силы вращающихся элементов агрегата |

Рxi, Рyi, Рzi |

Н |

|

Амплитуда динамической силы агрегата относительно главных осей |

Px, Py, Pz |

H |

|

Амплитуда возбуждающего момента динамических сил |

Mx, My, Mz |

Н × м |

|

Мощность электродвигателя |

N |

кВт |

|

Угловая частота вращения роторов |

w0 |

рад/с |

|

Эксцентриситет ц.м. вращающихся элементов |

f |

м |

|

Частота возбуждения |

f0 |

Гц |

|

Линейная жесткость виброизолятора: |

Гц |

|

|

динамическая |

Kxi, Kyi, Kzi |

н × м-1 |

|

статическая |

K¢xi, K¢yi, K¢zi |

н × м-1 |

|

Номинальная нагрузка на виброизолятор в направлении вертикальной оси |

Рном |

кг |

|

Допустимая деформация виброизолятора в направлении вертикальной оси |

dZ |

м |

|

Собственная частота несвязанных колебаний агрегата по оси Z |

fZ |

Гц |

|

Собственная частота (первая и вторая) собственных колебаний агрегата в плоскости XOZ |

f’XOZ, f”XOZ |

Гц |

|

Собственная частота (первая и вторая) собственных колебаний агрегата в плоскости YOZ |

f’YOZ, f”YOZ |

Гц |

|

Собственная частота угловых колебаний агрегата вокруг оси z |

fjZ |

Гц |

|

Собственная частота (первая и вторая) угловых связанных колебаний агрегата: |

||

|

в плоскости XOZ |

w¢XOZ, w"XOZ |

рад/с |

|

в плоскости YOZ |

w × YOZ, w"YOZ |

рад/с |

|

Допустимая деформация виброизолятора в направлении горизонтальных осей |

dX, dY |

м |

|

Высота виброизолятора под номинальной нагрузкой |

h |

м |

|

Угловая (поворотная) жесткость системы виброизоляции: |

||

|

динамическая |

Kjx, Kjy, Kjz |

н × м/рад |

|

статическая |

Kjx, Kjy, Kjz |

н × м/рад |

|

Амплитуда колебаний ц.м. агрегата |

SOX, SOY, SOZ |

м |

|

Амплитуда угловых колебаний агрегата в плоскости XOY, XOZ, YOZ |

jXY, jXZ, jYZ |

рац |

|

Амплитуда колебаний контрольных точек агрегата |

Sxi, Syi, Szi, |

м |

|

Коэффициент снижения передачи структурного шума |

Кш |

дБ |

|

Коэффициент эффективности виброизоляции |

m |

- |

сборочные чертежи роторов с указаниями допустимого дисбаланса;

стандарты, технические условия и другая техническая документация на насос, электродвигатель, соединительную муфту и подшипниковые узлы, используемые в составе агрегата;

требования ТЗ на проектирование системы виброизоляции.

2.2. По документации определяют следующие данные:

массогабаритные размеры и положение центров масс (ц.м.) насоса, электродвигателя, муфты и рамы агрегата, а также вспомогательного оборудования, устанавливаемого на раму;

координаты расположения опор роторов и ц.м. роторов;

остаточную неуравновешенность роторов;

радиальное биение роторов в подшипниках;

допустимую неососность валов (расцентровку);

номинальную частоту вращения роторов.

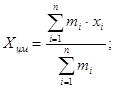

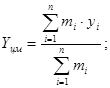

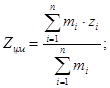

2.3. Определяют центр масс агрегата

2.3.1. Согласно требованиям ЕСКД разработчики насосно-силового оборудования обязаны указывать на чертежах своих изделий координаты ц.м. Точность определения ц.м. агрегата влияет в последующем на эффективность системы виброизоляции, поэтому правильности расчетов нужно уделять должное внимание. Рекомендуется следующая последовательность вычисления ц.м. агрегата:

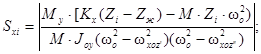

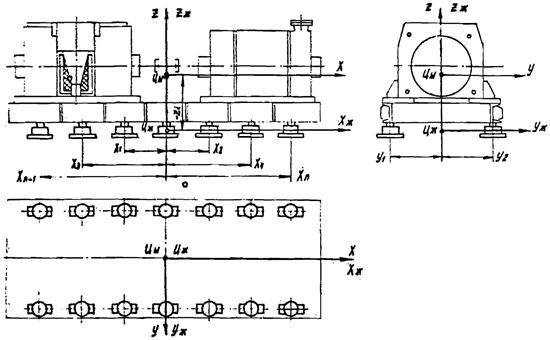

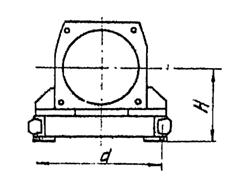

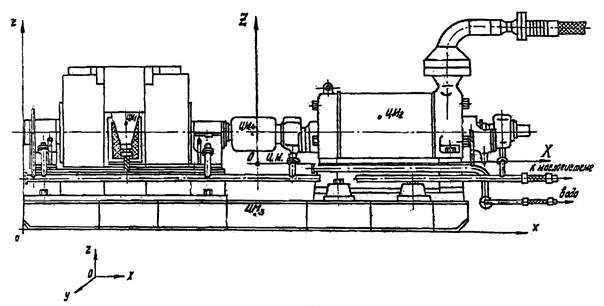

задаются начальной системой координат x, y, z с точкой о, лежащей в плоскости симметрии агрегата (рис. 1);

оси х и Y размещают в плоскости, проходящей через нижнюю опорную поверхность рамы;

ось х - параллельно оси вращение роторов агрегата;

ось Y - перпендикулярно оси X в плоскости, проходящей через конец рамы;

К расчету координат центра масс и моментов инерции агрегата

Рис. 1

ось z - через точку пересечения осей х и у, перпендикулярно оси вращения роторов;

вычисляют координаты ц.м. агрегата по формулам:

(1)

(1)

(2)

(2)

(3)

(3)

2.4. Определение моментов инерции масс насосного агрегата

2.4.1. Через центр масс агрегата Т. (0) проводят оси координат X, Y, Z, совпадающие с главными центральными осями инерции агрегата. В дальнейших вычислениях используется система координат X, Y, Z.

2.4.2. Определяют координаты ц.м. элементов агрегата в этой системе и вычисляют радиусы инерции, численно ревные расстоянию от ц.м. элементов до соответствующих главных центральных осей, например:

|

элемент |

координата ц.м. |

|

электродвигатель |

X1, Y1, Z1 |

|

насос |

X2, Y2, Z2 |

|

рама агрегата |

X3, Y3, Z3 |

|

i - элемент |

Xi, Yi, Zi |

![]() (4)

(4)

![]() (5)

(5)

![]() (6)

(6)

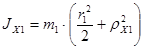

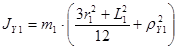

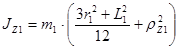

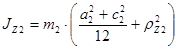

2.4.3. Определяет моменты инерции элементов агрегата относительно главных центральных осей. При вычислении собственных моментов инерции элементов последние заменяют приблизительно эквивалентными простыми геометрическими фигурами с равномерным распределением масс, например, прямоугольными параллепипедами, цилиндрами, различными телами вращения. Например: электродвигатель - цилиндр радиуса ri длиной Li, массой mi;

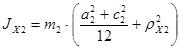

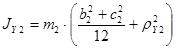

насос - прямоугольный параллелепипед со сторонами: а2 · в2 · с2,

массой m2 и т.п. (см. рис. 1).

Производят вычисления Jxi, Jyi, Jzi, например:

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)

(11)

(11)

(12)

(12)

2.4.4. Определят главные центральные момента инерции агрегата:

![]() (13)

(13)

![]() (14)

(14)

![]() (15)

(15)

3. ОПРЕДЕЛЕНИЕ АМПЛИТУДЫ ДИНАМИЧЕСКИХ ВОЗБУЖДАЮЩИХ СИЛ И МОМЕНТОВ

3.1. Амплитуда динамических сил, возбуждаемых несбалансированными вращающимися массами роторов в установившемся режиме работы агрегата, определяется по формуле:

![]() (16)

(16)

где

![]() (17)

(17)

n - число оборотов ротора в мин;

е - эксцентриситет ротора, м.

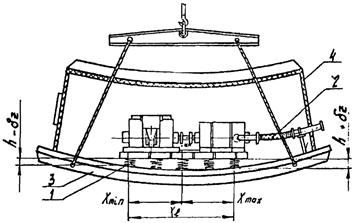

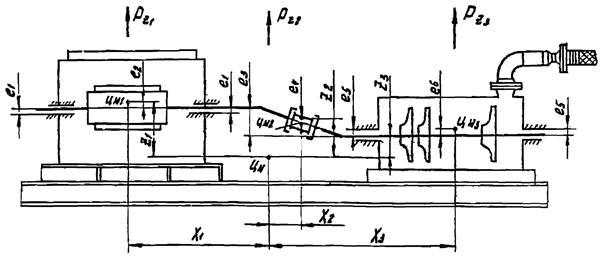

3.1.1. При вычислении динамических сил, возмущаемых роторами насоса к электродвигателю, эксцентриситет ротора должен определяться с учетом составляющей от собственной остаточной неуравновешенности и радиального биения ротора в подшипниках при их допустимой величине эксплуатационного износа (рис. 2).

3.1.2. При определении динамических сил, возбуждаемых муфтой агрегата, ее эксцентриситет определяется арифметической суммой эксцентриситетов роторов насоса и электродвигателя, максимально допустимой радиальной несоосности валов в составляющей от собственного дисбаланса муфты.

3.2. Суммарная динамическая сила, возбуждаемая агрегатом, определяется с учетом допущения, что векторы динамических сил вращающихся элементов агрегата синфазны (с целью охвата наиболее неблагоприятного случая):

![]() (18)

(18)

3.3. Амплитуда возбуждающих моментов в установившемся режиме работы агрегата, определяется по формулам

![]() (19)

(19)

![]() (19)

(19)

![]() (19)

(19)

где rxi, ryi, rzi, - расстояние от ц.м. вращающегося элемента до соответствующей оси.

3.4. Ориентировочное значение пускового возбуждающего момента (Н.м.) определяется по формуле

![]() (22)

(22)

3.5. Ориентировочное значение аварийного момента (заклинивание ротора насоса, короткое замыкание обмотки двигателя) рассчитывается по формуле

![]() (23)

(23)

К расчету амплитуд динамических сил и моментов

е1 - радиальное биение подшипников электродвигателя;

е2 - составляющая от неуравновешенности ротора электродвигателя;

е3 - радиальная несоосность валов насоса и электродвигателя;

е4 - составляющая от неуравновешенности муфты;

е5 - радиальное биение подшипников насоса;

е6 - составляющая от неуравновешенности ротора насоса

Рис. 2

4. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ АМОРТИЗИРУЮЩЕГО КРЕПЛЕНИЯ

4.1. Типоразмер виброизоляторов выбирается в зависимости от массогабаритных показателей агрегата и заданных критериев качества виброизоляции с учетом рекомендаций (п. 10.5). Для выбранного типа виброизоляторов выписываются статические и динамические характеристики Kxi, Kyi, Kzi, а также значения допустимых деформаций в вертикальном и горизонтальном направлениях.

4.2. Минимальное количество виброизоляторов в креплении определяется по формуле

![]() (24)

(24)

Полученное значение округляется до ближайшего четного числа.

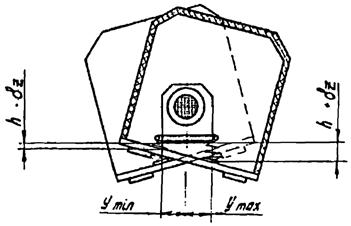

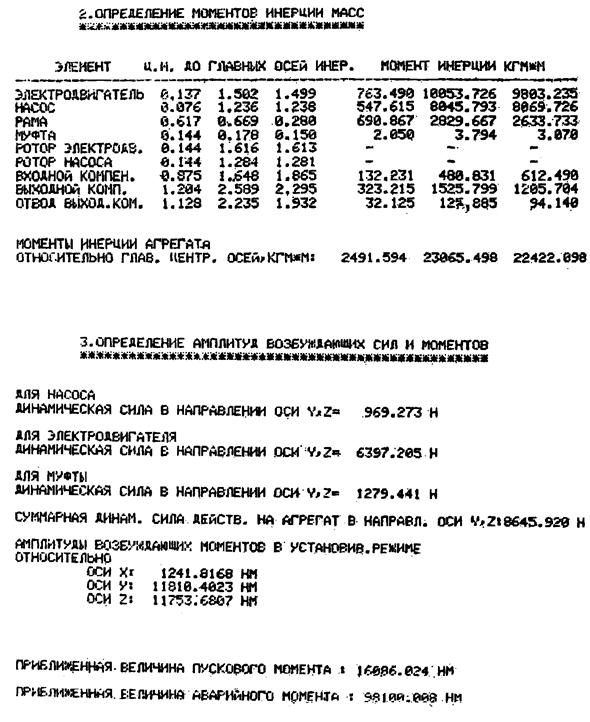

4.3. Составляется схема размещения виброизоляторов из условия совпадения вертикальной оси жесткости амортизирующего крепления с осью Z агрегата (рис. 3). Проверяется выполнение условий

![]() (25,

26)

(25,

26)

4.4. Фиксируется положение осей жесткости. Ось жесткости Хж должна находиться в плоскости, проходящей через центры виброизоляторов, и являться продольной осью симметрии крепления c координатами:

![]() (27)

(27)

![]() (28)

(28)

Ось жесткости Уж параллельна оси У и имеет координаты:

![]() (29)

(29)

![]() (30)

(30)

Все оси жесткости должны пересекаться в одной точке, имеющей координаты:

Хж = 0; Уж = 0; Zж = -Zi.

Схема размещения виброизоляторов

Рис. 3

4.5. Определяются статические и динамические жесткости крепления в направлении поступательных перемещений

![]() (31)

(31)

![]() (32)

(32)

![]() (33)

(33)

4.6.

Определяются поворотные статические и динамические жесткости крепления ![]() ,

, ![]() ,

, ![]() и

аналогично

и

аналогично ![]() ,

, ![]() ,

, ![]() :

:

![]() (34)

(34)

![]() (35)

(35)

![]() (36)

(36)

5. ОПРЕДЕЛЕНИЕ СОБСТВЕННЫХ ЧАСТОТ КОЛЕБАНИЯ АГРЕГАТА

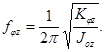

5.1. Собственная частота колебаний агрегата до оси Z определяется по формуле

5.2. Собственная частота угловых колебаний агрегата вокруг ось Z рассчитывается по формуле

(38)

(38)

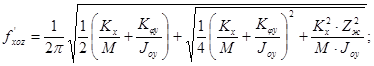

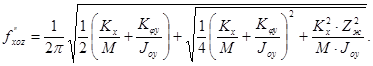

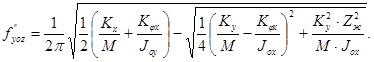

5.3. Собственные частоты связанных колебаний агрегата в плоскости XOZ (поступательных по оси X и угловых вокруг оси Y) определяются по формуле

(39)

(39)

(40)

(40)

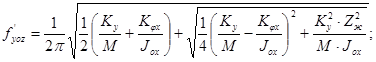

5.4. Собственные частоты связанных колебаний агрегата в плоскости YOZ (поступательных по оси Y и угловых вокруг оси X) рассчитываются по формулам

(41)

(41)

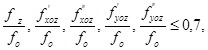

5.5. Проверяют

соответствие характеристик амортизирующего крепления требованию критерия

качества виброизоляции по отсутствию резонанса частот свободных и вынужденных

колебаний. Методикой рекомендуется, чтобы каждая из шести собственных частот

колебаний агрегата была < 0,7f0. При невыполнении

этого условия следует выбрать другой тип виброизоляторов или изменить схему их

размещения. При этом следует учитывать, что с увеличением Zж частоты ![]() и

и ![]() возрастают,

а частоты

возрастают,

а частоты ![]() и

и

![]() уменьшаются.

Эффективность виброизоляции растет с понижением частоты fz.

уменьшаются.

Эффективность виброизоляции растет с понижением частоты fz.

6. ОПРЕДЕЛЕНИЕ АМПЛИТУДЫ КОЛЕБАНИЙ АГРЕГАТА

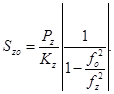

6.1. Амплитуда поступательных колебаний ц.м. агрегата по оси Z в установившемся режиме определяется по формуле

(43)

(43)

6.2. Угловая амплитуда колебаний ц.м. агрегата вокруг оси Z определяется по формуле

![]() (44)

(44)

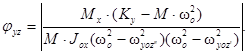

6.3. Угловая амплитуда колебаний агрегата в плоскости YOZ определяется по формуле

(45)

(45)

6.4. Угловая амплитуда колебаний в плоскости XOZ определяется по формуле

(46)

(46)

где

![]() ;

; ![]() .

.

6.5. Амплитуда колебаний в заданных точках агрегата (фланцы насоса в местах соединения с компенсаторами, точка подключения силового кабеля электродвигателя и др.) в установившемся режиме работы агрегата определяется в следующей последовательности:

задаются координаты контрольных точек Xi; Yi, Zi.

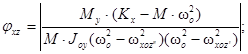

определяется амплитуда колебаний точек от воздействия момента Му:

относительно оси Х

относительно оси Z

![]() (48)

(48)

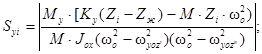

определяется амплитуда колебаний точек вдоль осей У и Z под воздействием момента Мx:

относительно оси Х

(49)

(49)

относительно оси Z

![]() (50)

(50)

рассчитывается размах виброперемещения по формулам

![]() (51)

(51)

где ![]() (52)

(52)

6.6. Амплитуда колебаний в контрольных точках агрегата в пусковом и аварийном режиме определяется в следующей последовательности:

определяют углы поворота агрегата от воздействия пускового и аварийного момента:

(54)

(54)

![]()

определяют перемещение контрольных точек:

![]() (55)

(55)

![]() (56)

(56)

где rxi - расстояние контрольных точек до оси

![]() (57)

(57)

6.7. Деформацию виброизоляторов в пусковом и аварийном режиме определяют по формулам

![]() (58)

(58)

![]() (59)

(59)

где Yi - координата виброизоляторов.

7. ОПРЕДЕЛЕНИЕ АМПЛИТУДЫ ДИНАМИЧЕСКИХ СИЛ, ПЕРЕДАЮЩИХСЯ ЧЕРЕЗ СИСТЕМУ ВИБРОИЗОЛЯЦИИ НЕСУЩИМ КОНСТРУКЦИЯМ И ТРУБОПРОВОДАМ БНС

7.1. Амплитуда силы, передающейся основанию блока в направлении вертикальной оси, определяется по формуле

где

![]()

или по формуле

![]() (61)

(61)

7.2. Амплитуда динамических сил, передающихся через внешние гибкие связи агрегата (компенсирующие соединения трубопроводов насоса и др.), определяется по формулам

![]() (62)

(62)

![]() (63)

(63)

![]() (64)

(64)

где Sxi, Syi, Szi - амплитуда колебания агрегата в точках соединения с внешней связью, рассчитывается по формулам (47 - 53);

![]() ,

, ![]() ,

, ![]() жесткость внешней связи при деформации

в направлении соответствующих осей координат.

жесткость внешней связи при деформации

в направлении соответствующих осей координат.

8. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ЭФФЕКТИВНОСТИ ВИБРОЗАЩИТЫ И КОЭФФИЦИЕНТА ПЕРЕДАЧИ СТРУКТУРНОГО ШУМА

8.1. Коэффициент эффективности вибрационной защиты определяется по формуле

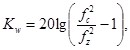

8.2. Приближенная оценка коэффициента снижения передачи структурного шума агрегата осуществляется по формуле

(66)

(66)

где fс - среднегеометрическая частота рассматриваемой октавной полосы звука,

![]() (67)

(67)

где fmin, fmax - граничные частоты октавной полосы.

9. ОПРЕДЕЛЕНИЕ ДОПУСТИМЫХ ОСНОВАНИЙ БЛОКОВ

9.1. Допустимый продольный прогиб (выгиб) основания блока БНС, ограниченной допустимой деформацией виброизоляторов, рассчитывается по формуле:

![]() (67)

(67)

где хс - расстояние между крайними виброизоляторами по продольной оси крепления хс = ximax + /-Xmax/; (рис. 4);

nк - количество каскадов виброизоляторов.

9.2. Допустимое поперечное скручивание основания блока рассчитывается по формуле

![]() (68)

(68)

где Уimax - максимальная координата У виброизоляторов относительно поперечной оси крепления (рис. 5).

Схема компенсации продольного прогиба основания блока

1 - виброизоляторы;

2 - компенсирующее соединение трубопровода;

3 - основание блока;

4 - укрытие блока

Рис. 4

Схема компенсации деформации скручивания

Рис. 5

10. ПРОЕКТИРОВАНИЕ СИСТЕМЫ ВИБРОИЗОЛЯЦИИ

10.1. В начальной стадии проектирования устанавливаются ориентировочные значения критериев качества виброизоляции с учетом условий эксплуатации БНС и параметров насосного оборудования. В дальнейшем в процессе проектирования критерии качества уточняются по результатам расчетов и оценки возможности реализации установленных значений имеющимися средствами виброизоляции. При проектировании системы виброизоляции для вновь разрабатываемой БНС нужно стремиться к достижению наибольших значений коэффициента эффективности виброзащиты m, который в общем случае может находиться в пределах 5 £ m £ 100. С увеличением m пропорционально снижаются динамические нагрузки на фундамент БНС, увеличивается компенсирующая способность виброизоляции к воздействию дестабилизирующих факторов, снижаются требования к жесткости несущих конструкций БНС. Но при этом увеличивается размах пусковых колебаний агрегатов, возрастают требования к гибкости внешних связей и к упругим характеристикам виброизоляторов.

При проектировании системы виброизоляции серийной БНС ориентировочные критерии выбираются с учетом целей модернизации БНС.

10.2. Производится анализ конструкции агрегата с целью определения соответствия требованиям установки на виброизоляторы.

10.2.1. Оценивается жесткость штатной рамы агрегата. Насос и электродвигатель должны устанавливаться на общей раме, жесткость которой должна не менее чем в 10 раз превышать жесткость виброизоляторов. Для приближенной оценки жесткости рамы можно использовать выражение

![]() (69)

(69)

где Кхр, Кур, Кzр - жесткость рамы в направлении соответствующих осей координат, Н/м.

10.2.2. Большинство агрегатов, эксплуатирующихся в БНС, имеют металлические сварные рамы из швеллеров, жесткость которых недостаточна для непосредственной установки агрегата на виброизоляторы. Недостаточная жесткость рамы может резко ухудшить эффективность виброизоляции или даже свести на нет ее положительный эффект. Доработка конструкции штатных рам не всегда приводит к положительным результатам, поэтому рекомендуется разработать специальную раму с учетом требований системы виброизоляции.

10.2.3. Рассмотрим некоторые аспекты проектирования сварной металлической рамы для агрегата с виброизоляцией.

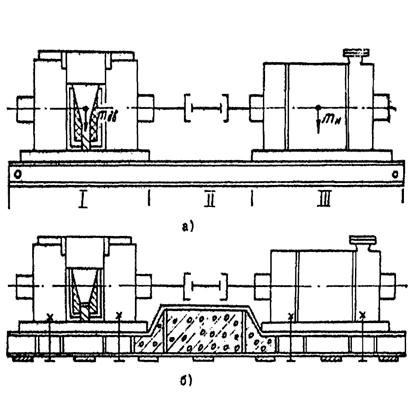

10.2.3.1. В общем случае при анализе жесткости рамы можно выделить три зоны I, II, III (рис. 6а). Продольная жесткость рамы в I и III зоне обуславливается жесткостью присоединенных к ней станин и корпусов насоса и электродвигателя. В зоне II жесткость конструкции полностью определяется жесткостью продольных элементов рамы. Если предположить, что в этой зоне расположена основная опора агрегата, то зоны рамы I и II оказываются консольно нагруженными силой тяжести насоса и электродвигателя. Произойдет выгиб рамы агрегата. В реальных условиях это привело бы к нарушению соосности валов (расцентровке) агрегата даже при минимальном выгибе рамы (» 0,05 мм).

10.2.3.2. Для увеличения жесткости рамы в первую очередь должна быть увеличена площадь сечения продольных элементов рамы в ее средней зоне. Это может быть достигнуто размещением дополнительных балок из швеллеров параллельно основным балкам рамы, обшивкой средней части рамы стальными листами или увеличением площади сечения (момента сопротивления) средней части рамы (рис. 6б). Короб, образующийся после обшивки средней части рамы стальным листом, может быть использован в качестве емкости маслосистемы для агрегата с подшипниками скольжения. У агрегатов средней мощности короб может быть залит бетоном, что помимо упрочнения рамы улучшит характеристики виброизоляции вследствие понижения координаты ц.м. агрегата и сужения спектра собственных частот колебаний агрегата.

10.2.3.3. При проектировании рамы нужно учесть некоторые требования к крепежным узлам. Анкерные болты насоса и электродвигателя должны быть сквозными, опора болтов должна находиться в нижней плоскости рамы. При затяжке болтов должно происходить стягивание опорных плит насоса и двигателя с полным сечением рамы (см. рис. 6). Узлы крепления агрегата к виброизоляторам размещаются в горизонтальной плоскости попарно симметрично относительно вертикальной оси, проходящей через ц.м. агрегата. Расположение осей крепежных отверстий должно соответствовать схеме размещения виброизоляторов и уточняется в процессе проектирования. Количество опорных узлов должно быть не менее 4 при мощности агрегата N < 50 кВт; 6 при 50 кВт < N £ 250 кВт, 8 при 250 < N £ 1000 кВт, 10 при N ³ 1000 кВт. Расстояние между продольными рядами крепежных осей должно быть не менее Н (рис. 5). В ответственных резьбовых крепежных соединениях агрегата должно быть предусмотрено стопорение от самопроизвольного отворачивания.

10.2.3.4. Опорные поверхности рамы по возможности должны быть простроганы на станке с целью облегчения выравнивания нагрузки на виброизоляторы.

10.2.3.5. Агрегаты, комплектуемые штатной литой стальной или чугунной фундаментной плитой, устанавливаются на виброизоляторы без доработки конструкции.

Повышение жесткости рамы

Рис. 6

d - расстояние между осями крепежных отверстий; h - расстояние от оси вращения агрегата до нижней опорной поверхности рамы, d > H

Рис. 7

10.3. Производится определение координат ц.м. агрегата и главных центральных осей и моментов инерции. При вычислении массы агрегата должна быть учтена масса жидкости в полости насосов, а также во входных патрубках насоса. Погрешность определения координат ц.м. агрегата не должна превышать 10 %, но проектировщик должен сделать возможное, чтобы определить координаты ц.м. с погрешностью <5 %. По результатам вычисления координат ц.м. корректируется расположение осей узлов крепления агрегата к виброизоляторам.

10.4. Рассчитывается величина динамических сил и моментов, возбуждающих вибрацию агрегата. Точность определения динамических характеристик агрегата не влияет непосредственно на параметры системы виброизоляции, но может иметь значение в случае использования виброизоляторов и компенсаторов без достаточного запаса по предельным деформациям.

10.5. Определяется параметры амортизирующего крапления. При этом используется один из двух методов проектирования.

10.5.1. Первый метод. Определяется ориентировочная (максимальная) жесткость амортизирующего крепления из выражений:

![]() (70)

(70)

Определяется номинальная грузоподъемность и жесткость виброизоляторов

![]() (71)

(71)

где n - количество крепежных узлов (п. 10.2.3.3).

Подбирается серийный виброизолятор с близкими характеристиками Рном, Kxi, Kyi, Kzi. Составляется схема амортизирующего крепления на условия совмещения вертикальной оси жесткости с главной центральной осью инерции агрегата Z и параллельности горизонтальных осей жесткости осям X и У. Виброизоляторы размещаются двумя параллельными рядами симметрично относительно горизонтальной оси агрегата У. Производится расчет характеристик амортизирующего крепленая. Если результаты расчета неприемлемы по каким-либо параметрам или не соответствуют заданным критериям качества виброизоляции, то изменяют параметры виброизоляторов, схему их размещения и расчеты повторяют.

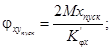

10.5.2. Второй метод. Задаются коэффициентом эффективности виброизоляции. По формулам (60) - (65) и подстановкой (60) в (65) определяют требуемое для заданного m частотное отношение n и находят частоту fz. По формуле (37) определяют требуемую жесткость амортизирующего крепления Кz. Определяют количество и типоразмер виброизолятора аналогично п. 9.5.1.

10.5.3. Ввиду того, что промышленностью выпускается ограниченная номенклатура виброизоляторов и область применения многих из них специализированна, проектировщик может столкнуться с трудностями при подборе серийных виброизоляторов. В этом случае в системе виброизоляции БНС могут использоваться специально спроектированные резинометаллические или пружинные опоры. Проектирование виброизолирующих опор не входит в круг задач данной методики. Эти вопросы подробно рассмотрены в специальной литературе [1, 2]. Может быть порекомендован ГОСТ 17712-72 [3]. При выборе и проектировании виброизоляторов нужно обеспечить соответствие условий их эксплуатации условиям работы насосного оборудования в БНС. Срок службы виброизоляторов должен быть не ниже ресурса агрегатов (если в ТЗ не оговорены другие требования). В приложении 2 - 4 приведены технические характеристики некоторых типов серийных виброизоляторов, наиболее полно отвечающих условиям эксплуатации в БНС [4, 5, 6].

10.6. Производится расчет собственных частот колебаний агрегата. Проверяется удовлетворение условий:

а также 10 >

n ³ 2,5.

а также 10 >

n ³ 2,5.

Если заданные соотношения не выполняются, то выбирается типоразмер виброизоляторов с меньшей жесткостью Kzi, Kxi или Kyi в зависимости от того, по каким частотам не выполняется соотношение (путем анализа формул (37 - 42). Если частоты виброизолятора в направлении горизонтальных деформаций Kxi, Kуi различаются, то может быть рекомендовано изменение положения виброизолятора в крепления путем его разворота на 90° вокруг вертикальной оси. Существенное снижение частот собственных колебаний агрегата достигается при каскадировании однотипных виброизоляторов, соединении их по параллельно-последовательной схеме.

10.7. Задаются контрольные точки и определяется амплитуда колебаний в различных режимах агрегата - рабочем, пусковом, аварийном. Проверяется выполнение требования S < dz. Желательно, чтобы ценное условие обеспечивалось с запасом 30 - 70 %.

10.8. Производится подбор компенсирующих соединений для трубопроводов насоса.

10.8.1. Рабочее давление компенсаторов должно быть не менее:

для входного компенсатора - максимально допустимого давления на входе в насос;

для выходного - суммы максимально допустимого давления на входе в насос и максимального давления развиваемого насосом при закрытой задвижке на выходе из насоса.

При подборе компенсаторов нужно избегать чрезмерного запаса по рабочему давлению, т.к. это обычно связано с увеличением жесткости компенсаторов и приводит к ухудшению характеристик виброизоляции.

10.8.2. Суммарная жесткость входного и выходного компенсатора не должна превышать 0,1 (Кх, Ку и Kz).

10.8.3. Гидравлические потери в компенсаторах не должны превышать:

для входного - 0,1 % hвх;

для выходного - 0,5 % hвых;

где hвх, hвых, м.ст.н - максимальный напор на входе и выходе насоса.

10.8.4. Компенсирующая способность гибкого элемента должна превышать эксплуатационные деформации компенсатора в любом режиме работы агрегата, в том числе и при аварийных ситуациях, с учетом возможных при эксплуатации смещений трубопроводов и деформаций оснований блоков.

10.8.5. Вибрационная стойкость компенсаторов при воздействиях колебаний с расчетной амплитудой должна обеспечиваться в диапазоне частот f0 - 2f0.

10.8.6. В качестве гибких компенсирующих соединений могут использоваться компенсаторы сильфонные по ОСТ 26-02-2079-83, металлорукава, высоконапорные резиновые и полимерные рукава оплеточной конструкции и другие, удовлетворяющие изложенным требованиям.

10.8.7. При отсутствии в технической документации компенсаторов данных о гидропотерях последние должны быть определены расчетным путем. ВНИИСПТнефть разработал универсальную программу расчета гидропотерь в компенсаторах на ЭВМ СМ 1420, которая может быть представлена по запросу заинтересованной организации.

10.8.8. Схема размещения компенсаторов в системе виброизоляции должна составляться с учетом следующих требований:

компенсаторы долины размещаться как можно ближе к ц.м. агрегата;

продольная ось компенсатора должна быть параллельна продольной оси агрегата (оси вращения роторов), при невозможности выполнения этого условия на каждом трубопроводе насоса должно устанавливаться по два компенсатора, один из которых должен быть осевым, другой - угловым или сдвиговым.

10.9. Рассчитываются остальные характеристики системы виброизоляции и определяется их соответствие требуемым. Если окажется, что коэффициент передачи шума не соответствует требуемому при соответствии всех остальных параметров виброизоляции, проектировщик должен предусмотреть разработку дополнительных мероприятий по снижению шума [6, 7].

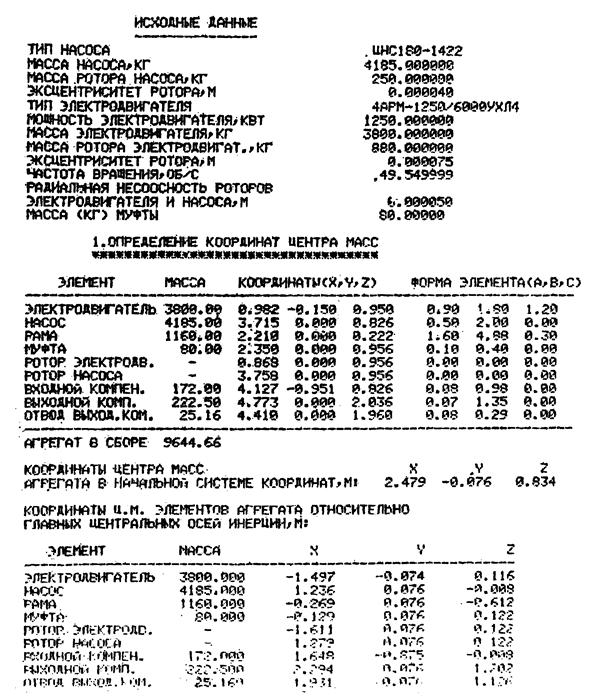

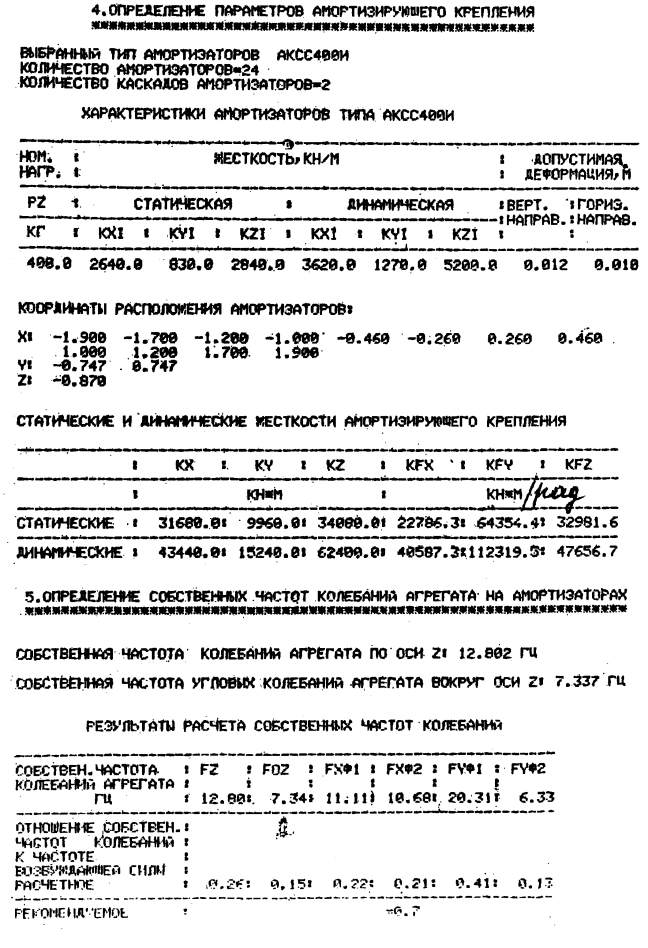

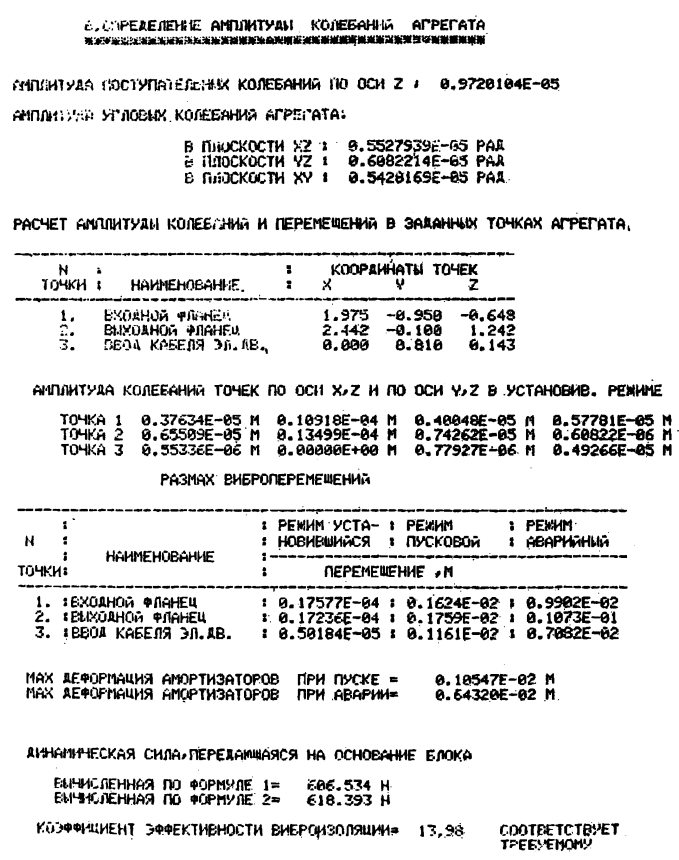

11. Изложенные методы расчета имеют реализацию в специальной программе на алгоритмическом языке «Фортран-4» в среде ОС РВ, версия 3.0, разработанной применительно к ЭВМ СМ 1420. В приложении 1 приведены результаты расчета системы виброизоляции насосного агрегата ЦНС 180-1422 в УБКНС 2 (3) - 150-РЦВ-АРМ-ВУ-В.

По запросу предприятий ВНИИСПТнефть может предоставить программу расчета или выполнить расчет системы виброизоляции по договору.

ЛИТЕРАТУРА

1. Григорьев Е.Т. Расчет и конструирование резиновых амортизаторов. - М.: Машгиз, 1969.

4. Справочник по судовой акустике. / Под ред. Клюкина И.И. - Л.: Судостроение, 1978.

5. Беляковский Н.Г. Конструктивная амортизация механизмов, приборов и аппаратуры на судах. - Л.: Судостроение, 1965.

6. Шубов И.Г. Шум и вибрация электрических машин. - Л.: Энергоатомиздат, 1986.

7. СНиП II-12-77. Защита от шума.

Приложение 1

Пример расчета системы виброизоляции насосного агрегата ЦНС 180-1422 БКНС на ЭВМ СМ-1420

Приложение 2

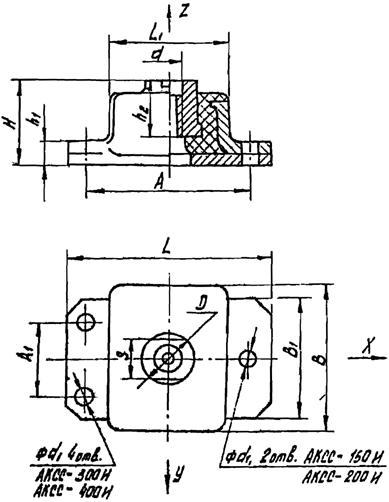

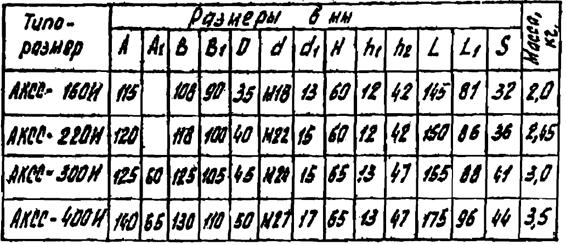

АМОРТИЗАТОРЫ АКСС-160И - АКСС-400И

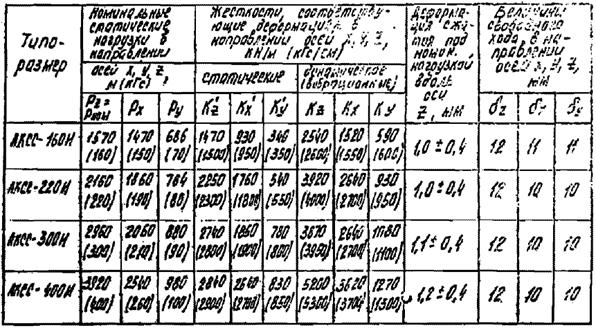

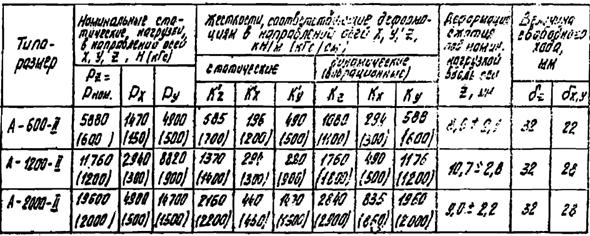

Технические характеристики амортизаторов АКСС-И

Примечание: Динамические ударные жесткости могут быть приняты равными 2,5 Kx,y,z при деформации до 0,5 свободного хода

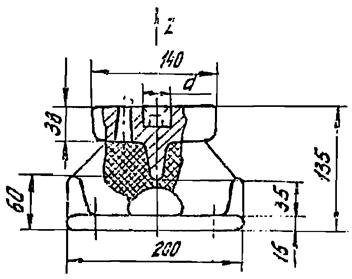

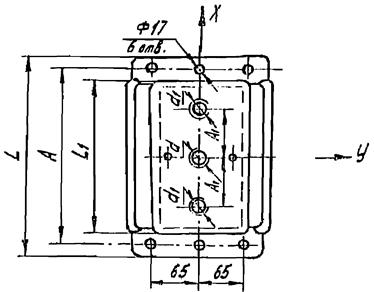

Приложение 3

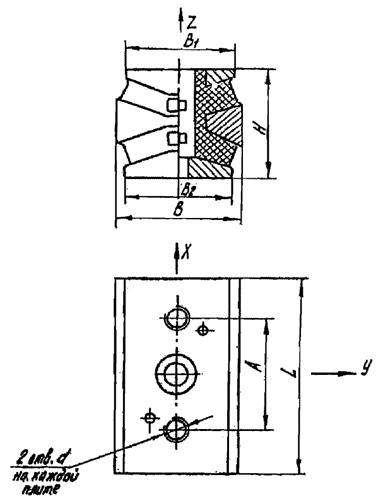

АМОРТИЗАТОРЫ А-600-П - А-2000-П

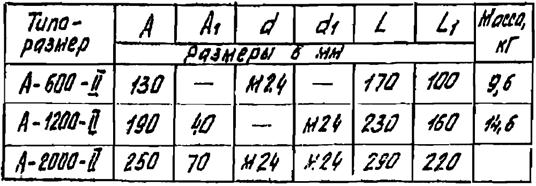

Технические характеристики амортизаторов А-600-П - А-2000-П

Примечание: Динамические ударные жесткости могут быть приняты равными 2,5 K ¢x,y,z при деформации дс 0,5 свободного хода

Приложение 4

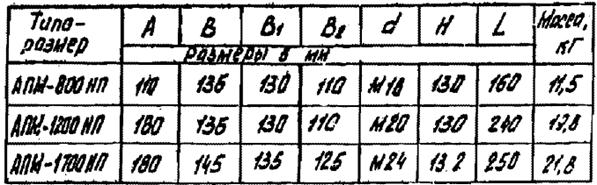

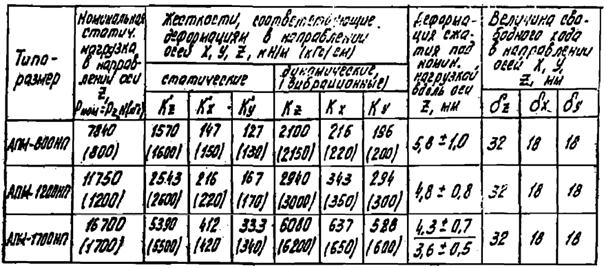

АМОРТИЗАТОРЫ АПМ-800НП - АПМ-1700НП

Технические характеристики амортизаторов АПМ-НП

Примечание: Динамические ударные жесткости могут быть приняты равными 2,5 Kx,y,z при деформации до 0,5 свободного хода

СОДЕРЖАНИЕ

(42)

(42)