РД 51-553-94

Российское Акционерное Общество «ГАЗПРОМ»

Всероссийский

научно-исследовательский институт

природных газов и газовых технологий

ВНИИГАЗ

Иркутский

научно-исследовательский и конструкторский

институт химического машиностроения

ИркутскНИИхиммаш

ИНСТРУКЦИЯ

по техническому освидетельствованию аккумуляторов

газа ГСС-1-1-10, 0-25У-001 при эксплуатации автомобильных

газонаполнительных компрессорных станций (АГНКС)

Дата введения 1993-12-01

РАЗРАБОТАНА ВНИИГАЗом - к.т.н. Полузьян Ж.А., Тютин Е.П. и ИркутскНИИхиммашем - Перегудов Л.В., Лашук С.В., к.т.н. Древин А.К., д.т.н. Пимштейн П.Г., к.т.н. Борсук Е.И., Алябьев А.П., к.т.н. Этингов В.И., к.т.н. Лебедев В.И., Золотенин Г.Г.

при участии:

НПО «НИКИМТ» - к.т.н. Горбачев В.И.

РАО «Газпром» - Роднянский В.М., Тычкин И.А.

При составлении Инструкции учтены предложения ПО «Уралхиммаш»

УТВЕРЖДЕНА распоряжением РАО «Газпром» от 12 октября 1993 г.

СОГЛАСОВАНА

Зам. начальника Управления по котлонадзору и надзору за подъемными сооружениями ГОСГОРТЕХНАДЗОРа РФ И.А. Хапонен от 02.09.93 г., Зам. директора ВНИИГАЗа З.Т. Галиуллиным, директором ИркутскНИИхиммаша В.И. Лившицем, Генеральным директором НПО НИКИМТ.

РАЗРАБОТАНА ВПЕРВЫЕ

Настоящая Инструкция регламентирует периодичность технического освидетельствования корпуса аккумулятора газа типа ГСС-1-1-10, 0-25У-001, разработанного ИркутскНИИхиммашем и изготовленного ПО «Уралхиммаш», при подземной установке. Включает методы контроля, измеряемые параметры отбраковки сварных швов и основного металла после 10 лет эксплуатации. Направлена на повышение надежности эксплуатации аккумулятора газа.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Автомобильные газонаполнительные компрессорные станции (АГНКС) на 500 заправок в сутки оборудованы двумя аккумуляторами газа типа ГСС-1-1-10, 0-25У-001, далее аккумулятор, разработанными ИркутскНИИхиммашем и изготовленными ПО «Уралхиммаш», корпуса которых представляют собой сосуды высокого давления, имеющие стенки многослойной конструкции.

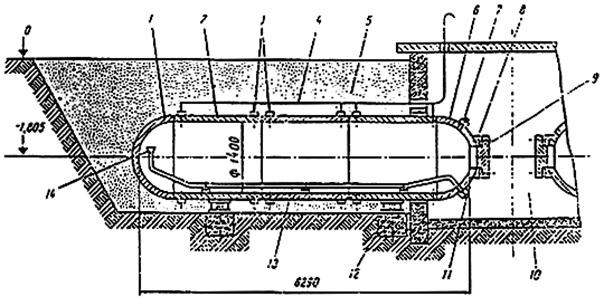

1.2. Аккумулятор (рис. 1) представляет собой сварной цилиндрический сосуд, состоящий из многослойных рулонированных обечаек с полусферическими штампованными днищами. В одном днище предусмотрен люк-лаз, Д = 400 мм. Уплотнение разъема лаза - комбинированное с плоской металлической прокладкой и резиновым кольцом; обладает повышенной степенью надежности, как для жидкой среды (при гидроиспытаниях), так и для газообразной среды. Уплотнение штуцеров входа и выхода газа - линзовое. Предусмотрены также штуцер дренажа и воздушник. Аппарат установлен горизонтально на двух седловых опорах.

Рис. 1. Схема устройства и размещения аккумулятора:

1 - днище; 2 - рулонированные обечайки; 3 - дренажные отверстия; 4 - коллекторная труба; 5 - засыпка; 6 - горловина; 7 - штуцер выхода газа (условный диаметр 25 мм); 8 - люк-лаз (условный диаметр 400 мм); 9 - крышка; 10 - колодец; 11 - штуцер для входа газа (условный диаметр 25 мм); 12 - седловая опора; 13 - внутренняя труба; 14 - рассеиватель

Для равномерного вытеснения воздуха при первичном заполнении сосуда природным газом внутри аккумулятора предусмотрена труба с рассеивателем.

Аккумулятор предназначен для установки:

подземно в железобетонном бункере;

подземно в песчаной засыпке;

на открытом воздухе.

Для постоянного контроля за целостностью сосуда предусмотрена контрольная система с выводом контрольной трубки на поверхность.

1.3. Общая техническая характеристика резервуара:

|

Объем (номинальный), м3 |

9 |

|

Внутренний диаметр, мм |

1400 |

|

Давление, МПа (кгс/см2): |

|

|

рабочее (циклическое) |

21 - 25 (210 - 250) |

|

расчетное (статическое) |

27,5 (275) |

|

Число циклов в сутки |

до 70 |

|

Температура, °С: |

|

|

рабочая |

от -10 до +50 |

|

расчетная |

50 |

|

Габаритные размеры, мм |

6790×1620×1810 |

|

Масса, кг |

27620 |

1.4. Корпус аккумулятора относится к сосудам, на которые распространяются «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением».

В соответствии с указанными «Правилами+» (п. 6.3) аккумулятор должен подвергаться техническому освидетельствованию (наружному, внутреннему осмотру и гидравлическому испытанию) после монтажа до пуска в работу, а также периодически в процессе эксплуатации.

1.5. Настоящая Инструкция регламентирует периодичность технического освидетельствования корпуса аккумулятора при подземной установке, методы контроля, измеряемые параметры и нормы отбраковки сварных швов и основного металла после 10 лет эксплуатации. До 10 лет эксплуатации техническое освидетельствование осуществляется в соответствии с «Инструкцией по монтажу и безопасной эксплуатации», входящей в обязательный комплект поставки аккумулятора.

1.6. При разработке Инструкции использовались:

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (утв. ГОСГОРТЕХНАДЗОРом СССР от 27.11.87 г.);

Техническая документация на аккумулятор газа высокого давления (Резервуар ГСС-1-1-10, 0-25У-001);

Технические условия ТУ 26-01-898-83;

Инструкция по монтажу и безопасной эксплуатации сосудов, работающих под давлением 160.466.00.000 ИЭ;

Расчет на прочность 186.187 РР;

ГОСТ 9.602-89. Сооружения подземные. Общие требования к защите от коррозии;

ГОСТ 9.015-74. Подземные сооружения. Общие технические требования;

Письмо № 63/123 от 05.06.92 ПО «Уралхиммаш»;

«Временная инструкция по техническому освидетельствованию аккумуляторов газа ГСС-1-1-10, 0-25У-001 при эксплуатации автомобильных газонаполнительных компрессорных станций (АГНКС)», утвержденной ГГК «Газпром» 10 февраля 1993 г.

1.7. Данная инструкция предусматривает применение неразрушающих методов контроля, включая замер толщины стенок однослойных частей сосуда (днище, горловина), что соответствует требованиям «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» (табл. 2, Примечания).

2. ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ КОРПУСА АККУМУЛЯТОРА

2.1. Корпус изготавливается согласно ТУ 26-01-898-83 из стали 09Г2С-3 ГОСТ 5520-79, стали 08Г2СФБ ТУ 14-1-3609-83; днище - сталь 09Г2С-3 по ГОСТ 5520-79, сталь 09Г2С-Ш по ТУ 14-1-2072-77; горловина, крышка - сталь 09Г2С по ГОСТ 19282-73. Допускается замена предприятием-изготовителем материалов на аналогичные по свойствам.

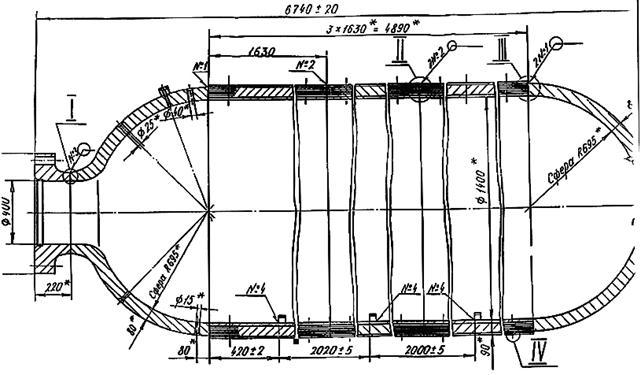

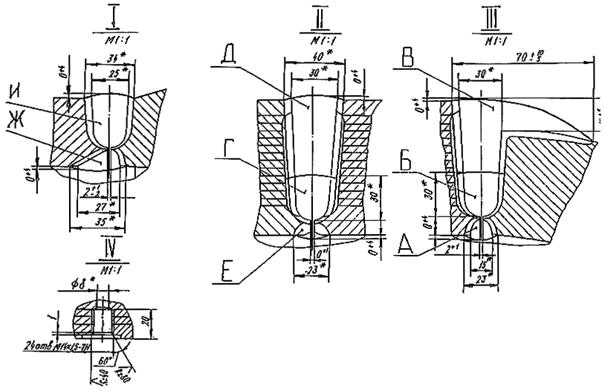

2.2. Основные конструктивные элементы корпуса аккумулятора, типы сварных соединений, характеристики сварочных материалов приводятся на рис. 2, рис. 3, табл. 1.

Рис. 2. Корпус аккумулятора газа

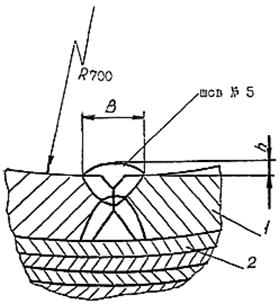

Рис. 3. Конструкция сварных швов

Таблица 1

Конструктивные элементы, сварочные материалы

|

Эскиз шва |

Сварочные материалы |

Общая длина шва, мм |

|||||||

|

ГОСТ |

Тип |

Марка |

Ø, мм |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||

|

1 |

см. рис. 2 место III |

А |

9467-75 |

Э 50 А |

АНО-11 |

4 |

8,86 |

||

|

Сварка ручная |

|||||||||

|

Б |

2246-70 |

Св-08ГСМТ |

3 |

9,2 |

|||||

|

9087-81 |

Флюс АН-43 |

||||||||

|

В |

2246-70 |

Св-08ГСМТ |

5 |

9,6 |

|||||

|

9087-81 |

Флюс АН-43 |

||||||||

|

Сварка автоматическая |

|||||||||

|

2 |

см. рис. 2 место II |

Г |

2246-70 |

Св-08ГСМТ |

3 |

9,1 |

|||

|

9087-81 |

Флюс АН-43 |

||||||||

|

Д |

2246-70 |

Св-8ГСМТ |

5 |

9,6 |

|||||

|

9087-81 |

Флюс АН-43 |

||||||||

|

Е |

2246-70 |

Св-08ГСМТ |

5 |

8,9 |

|||||

|

9087-81 |

Флюс АН-43 |

||||||||

|

Сварка автоматическая |

|||||||||

|

3 |

см. рис. 2 |

Ж |

9467-75 |

Э 50 А |

АНО-11 |

4 |

1,3 |

||

|

Сварка ручная |

|||||||||

|

И |

2246-70 |

Св-08ГСМТ |

3 |

1,5 |

|||||

|

9087-81 |

Флюс АН-43 |

||||||||

|

Сварка автоматическая |

|||||||||

|

4 |

см. рис. 4 |

9467-75 |

Э 50 А |

АНО-11 |

5 |

0,16 |

|||

|

Сварка ручная |

|||||||||

|

5 |

см. рис. 5 |

9467-75 |

4,89 |

||||||

|

9037-81 |

|||||||||

|

Сварка автоматическая |

|||||||||

2.3. Конструктивные элементы сварных соединений аккумулятора:

2.3.1. Приварка днища, шов № 1: двусторонняя сварка, внутренний шов выполнен ручной сваркой, заполняющие и облицовочные швы - автоматической сваркой под флюсом на кромках, замоноличенных наплавкой. Облицовочный шов обеспечивает плавный переход наплавкой на основной металл днища. Номинальные размеры шва - рис. 3, место III.

2.3.2. Приварка царг (многослойных обечаек), шов № 2: двусторонняя автоматическая сварка под флюсом, кромки предварительно замоноличены сваркой. Номинальные размеры шва - рис. 3, место II.

2.3.3. Приварка фланца люк-лаза, шов № 3: двусторонняя сварка, внутренний шов выполнен ручной сваркой, заполняющие и облицовочный - автоматической сваркой под флюсом. Номинальные размеры шва рис. 3, место I.

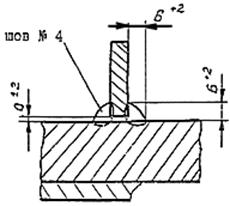

2.3.4. Приварка креплений подводящего трубопровода, шов № 4: угловое соединение, выполненное ручной сваркой. Номинальные размеры шва - рис. 4.

2.3.5. Сварка продольного шва внутренней обечайки царги, шов № 5: стыковое соединение, выполненное двусторонней автоматической сваркой под флюсом АН-43, проволокой Св-08ГСМТ, диаметром 5 мм. Номинальные размеры шва - рис. 4.

Рис. 4. Приварка крепления подводящего трубопровода

Рис. 5. Продольный шов

1 - внутренняя обечайка; 2 - многослойная обечайка

2.4. В рулонированных обечайках имеется 24 отверстия диаметром 8 мм, проходящих от наружного кожуха до внутренней обечайки, рис. 3. Верхний ряд этих отверстий заканчивается трубками и образует дренажную систему. Остальные отверстия, находящиеся в засыпке, должны быть закрыты резьбовыми пробками.

2.5. На наружную поверхность корпуса аккумулятора, находящуюся в засыпке, нанесено противокоррозионное покрытие весьма усиленного типа по ГОСТ 9.015-74.

3. ПРОГРАММА И МЕТОДИКА ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ

3.1. Техническое освидетельствование аккумулятора на АГНКС осуществляется согласно регламента табл. 2 периодически в течение установленного срока службы (20 лет) без снятия нанесенной изоляции при условии применения дополнительных мер контроля за состоянием металла и сварных соединений с учетом особенностей многослойной конструкции.

Таблица 2

Регламент технического освидетельствования корпуса аккумулятора газа ГСС-1-1-10, 0-25У-001

|

Периодичность освидетельствования |

Вид контроля |

Методы контроля |

Нормы браковки |

Технические требования |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. |

После 10 лет эксплуатации а) наружные работы |

1.1. Контроль загазованности в зоне расположения аккумулятора |

При помощи переносного стандартного газоанализатора |

Нормы для АГНКС. Данные из рабочего журнала за последний месяц |

Замеры осуществляются при рабочем давлении аккумулятора в колодце и у открытых концов трубок контрольной системы |

|

1.2. Подготовка аккумулятора к техническому освидетельствованию |

Стравливание газа, разборка аппарата, вытеснение природного газа в соответствии с «Инструкцией по монтажу и безопасной эксплуатации» |

||||

|

а) Визуальный осмотр поверхности, инструментальный замер толщины и сплошности изоляции (электроискровым методом) не менее, чем в 4 точках через 90° по окружности в 3 местах по длине корпуса в районе кольцевых швов корпуса |

Частичное или полное вскрытие аппарата от грунта должно обеспечивать осмотр изоляции по всему периметру на участках контроля |

||||

|

б) Манометрический метод проверки герметичности наружного кожуха и дренажной системы |

Не допускается падения давления при выдержке 10 мин (наличие сквозного коррозионного повреждения) |

Опрессовка до Р = 1 кгс/см2 производится через штатную дренажную систему |

|||

|

б) работы внутри аппарата |

1.4. Замер толщины кольцевых швов обечаек, днищ, внутренней обечайки |

Ультразвуковая толщинометрия |

Требования чертежей конструкторской документации |

Методика ультразвуковой толщинометрии (Приложение 1) |

|

|

Визуальный контроль, измерительный контроль |

В соответствии с требованиями чертежей |

Методика визуального и измерительного контроля (Приложение 2) |

|||

|

Цветная дефектоскопия (капиллярный метод) |

Не допускаются трещины и другие дефекты в соответствии с требованиями нормативно-технической документации |

ГОСТ 18442-80, ОСТ 36-76-83, Методика капиллярного контроля (Приложение 3) |

|||

|

Ультразвуковой |

Наличие трещин |

Контролируется 20 % протяженности швов. Методика ультразвукового контроля: ГОСТ 14782-86, ОСТ 26-01-163-84, Приложение |

|||

|

Измерение твердости металла прибором типа Полди или методом Виккерса |

Накопление статистических данных |

Инструкция по работе с твердомером |

|||

|

1.9. Сборка аккумулятора после освидетельствования, гидравлическое испытание |

Манометрический метод, внешний осмотр |

Не допускается падения давления по манометру, пропуск жидкости через контрольные отверстия, уплотнения |

В соответствии с «Инструкцией по монтажу и безопасной эксплуатации+», ТУ 26-01-898-83 |

||

|

1.10. Контроль герметичности внутренней обечайки, загазованности |

Газоаналитический метод |

Нормы для АГНКС |

Замеры осуществляются при рабочем давлении аккумулятора в колодце и у открытых концов трубок контрольной системы |

||

|

2. |

После 15 лет эксплуатации |

2.1. Выполняются требования пп. 1.1, 1.2, 1.3, 1.4, 1.5, 1.6, 1.7, 1.8 |

|||

|

2.2. Выполняются требования п. 1.8 |

Измерение твердости проводится в тех же точках, где проводилась УЗ толщинометрия |

Не допускается изменение твердости более ±20 % по сравнению с результатами, полученными п. 1.10 после 10 лет эксплуатации |

Инструкция по работе с твердомером |

||

|

3. |

После 20 лет эксплуатации |

Техническое освидетельствование проводится для каждого корпуса по индивидуальной программе, разрабатываемой ВНИИгазом, ИркутскНИИхиммашем и согласованной ГОСГОРТЕХНАДЗОРом с учетом результатов предыдущих техосвидетельствований |

3.2. Регламент технического освидетельствования предусматривает этапы (периодичность) контроля: после 10, 15 и 20 лет эксплуатации. Рекомендации по методам контроля и критериям дефектности приведены в Приложениях 1 - 4.

Примечание: По мере накопления опыта длительной эксплуатации аккумулятора газа установленные нормы браковки, критерии дефектности будут уточняться.

3.3. Согласно регламента (п. 1.3б) коррозионное состояние наружного кожуха проверяется путем создания избыточного давления воздуха в межслойном зазоре. С этой целью к дренажному отверстию (или коллекторной трубе) подключается источник пневматического давления Р ≤ 1 кгс/ см2 с выдержкой до 10 минут.

Наличие сквозного коррозионного повреждения кожуха определяется падением давления по манометру. При этом необходимо проверять плотность состояния пробок (поз. 31, черт. 186, 187СБ) заглушенных дренажных отверстий, расположенных на расстоянии 100 мм от плоскости кольцевого сварного шва.

3.4. В том случае, если при техническом освидетельствовании согласно регламента табл. 2 при оценке коррозионного состояния выявлены отклонения от норм (п. 1.3 - повреждение изоляции, наличие признаков коррозии, 1.4 - падение давления при опрессовке, 1.6 - уменьшение толщины металла днища, сварного шва) производится полное откапывание корпуса из грунта, его осмотр и инструментальный замер параметров изоляции (толщины, сплошности). Могут применяться и дополнительные методы контроля, предусмотренные ГОСТ 9.015-74, ГОСТ 9.602-80.

3.5. При визуальном, измерительном контроле или цветной дефектоскопии сварных швов и основного металла следует руководствоваться нормами браковки, установленными технической документацией завода-изготовителя, ОСТ 26.01-221-86, «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» ГОСГОРТЕХНАДЗОРА.

3.6. При ультразвуковой дефектоскопии контролируется 20 % продольных сварных швов на глубину, соответствующую толщине стенки внутренней обечайки и корневой части кольцевых швов. Контролю подвергаются участки пересечения продольного и кольцевого швов, а также участки сварных швов, наихудшие по внешнему виду.

3.7. Выявленные и отмеченные краской дефекты на основном металле и сварных швах должны быть устранены (см. п. 4.8).

4. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ

4.1. Техническое освидетельствование аккумулятора газа должно осуществляться специализированной организацией, имеющей в своем штате специалистов по неразрушающим методам контроля с правом выдачи заключения и решения органов Госгортехнадзора России на право выполнения этих работ.

4.2. Перед проведением технического освидетельствования должны быть рассмотрены и проанализированы следующие документы:

- паспорт на корпус и содержание в нем записей о проведении технического освидетельствования, контроля металла и сварных швов, проведенный демонтаж;

- сведения о происшедших в процессе эксплуатации изменениях и оценка их возможного влияния на последующую работоспособность и надежность аппарата.

4.4.* Перед техническим освидетельствованием оборудование должно быть отключено от всех источников давления, освобождено от заполняющей его среды, а поверхности, подлежащие осмотру, при необходимости очищены от загрязнений. Указанные работы выполняются персоналом предприятия-владельца.

* Нумерация соответствует оригиналу. Примечание Кодекс.

4.5. Вытеснение природного газа инертным газом производится давлением инертного газа не более 1 кгс/см2 в месте его подачи. Вытеснение природного газа считается законченным, когда содержание его в газе, выходящем из аппарата, составляет не более 2 % по показаниям газоанализатора.

4.6. Оборудование, подлежащее техническому освидетельствованию, должно быть предприятием-владельцем оснащено принудительной вентиляцией, лестницами, настилами и другими приспособлениями, обеспечивающими безопасное проведение работ.

4.7. Для освещения при работах внутри аппарата должны применяться взрывозащитные светильники. Они подключаются к источникам питания с напряжением не более 12 В.

4.9. По результатам технического освидетельствования составляются акты с указанием результатов контроля в соответствии с регламентом (табл. 2).

4.10. На основании результатов технического освидетельствования составляется Заключение (рекомендуемая форма - Приложение 5) с приложением вышеуказанных актов, при необходимости, заключения по п. 4.8.

Заключение подписывается исполнителями работы и утверждается руководством организации, специалисты которой выполняли работы. Заключение должно включаться в паспорт аккумулятора газа.

5. ТЕХНИКА БЕЗОПАСНОСТИ

5.1. При подготовке и проведении технического освидетельствования аккумулятора необходимо руководствоваться следующими нормативными документами и требованиями:

- Правила устройства и безопасной эксплуатации сосудов, работающих под давлением;

- Правила безопасности в газовом хозяйстве;

- Строительные нормы и правила СНиП «Технологическое оборудование. Общие правила производства и приемки работ»;

- Техническая документация на аккумулятор газа ГСС-1-1-10, 0-25У-001 (паспорт, инструкция по монтажу и безопасной эксплуатации, чертежи);

- Санитарные правила при сварке, наплавке, резке металлов. М.: Медицина, 1973.

5.2. Разборка корпуса, остановленного для внутреннего осмотра аккумулятора, может производиться только после освобождения его от рабочей среды и отключения заглушками с явно видными хвостовиками от линии подачи и отбора газа. Внутренняя полость корпуса перед вскрытием должна быть продута инертным газом, промыта водой и пропарена. Контроль за средой должен осуществляться с помощью газоанализатора.

5.3. Электрические источники питания приборов, инструментов должны иметь напряжение не более 12 В во избежание поражения электрическим током.

5.4. К проведению работ по капиллярному контролю допускаются лица (дефектоскописты), прошедшие специальный инструктаж по правилам безопасности, электробезопасности, противопожарной безопасности.

5.5. Работы по капиллярному контролю внутри сосуда могут осуществляться только с принудительной вентиляцией во избежание концентрации газов и паров растворителя.

5.6. Дефектоскопия сварных соединений аккумулятора газа внутри сосуда производится двумя операторами, один из которых находится вне сосуда. Время нахождения оператора внутри сосуда не должно превышать 30 минут, после чего производится смена оператора.

Приложение 1

МЕТОДИКА УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕТРИИ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ ОБЕЧАЕК И ОСНОВНОГО МЕТАЛЛА ДНИЩ

1. Методика контроля

1.1.Ультразвуковая толщинометрия проводится с целью выявления возможного ослабления стенки сосуда (аккумулятора) под действием почвенной или других видов коррозии.

1.2. Ультразвуковая толщинометрия производится после выборочного внешнего осмотра изоляции согласно п. 1.3 Регламента.

1.4. Отдельно составляется карта для измерений толщины днищ и толщины кольцевых сварных обечаек.

1.5. Измерения толщины кольцевых сварных швов обечаек проводятся по средней части шва, равномерно по периметру, не реже, чем через 60° по окружности.

Толщина основного металла днищ измеряется не реже, чем 1 раз на длине 0,25 м по периметру на полосе шириной 200 - 250 мм. На открытых участках количество замеров может быть уменьшено:

1 замер на площади 0,25 м2.

1.6. Для ультразвуковой толщинометрии используется эхоимпульсный метод.

1.7. Настройка ультразвуковых толщиномеров должна проводиться на стенде с имитатором кольцевого сварного шва и днища для отработки параметров измерений.

1.8. Ультразвуковая толщинометрия производится с внутренней поверхности корпуса с использованием контактного способа обеспечения акустического контакта путем прижатия контактной поверхности преобразователя к поверхности контролируемого участка без сканирования поверхности объекта.

1.9. Максимально допустимое значение параметра шероховатости поверхности со стороны ввода УЗК Rz = 160 мкм.

Максимальная непараллельность поверхностей на участке измерения базовой длиной 20 мм - 3 мм.

В случае невыполнения указанных требований необходимо провести механическую обработку контролируемого участка.

1.10. Измерения толщины проводятся ультразвуковыми толщиномерами общего назначения по ГОСТ 25863-83 типа УТ-93П или с помощью ультразвукового дефектоскопа типа УД2-12 в режиме толщинометрии.

1.11. Первые 3 измерения проводятся как ультразвуковым дефектоскопом УД2-12, так и ультразвуковым толщиномером УТ-93П. После того как на обоих приборах будут получены идентичные результаты, дальнейшие измерения проводятся ультразвуковым толщиномером УТ-93П.

1.12. Для измерений используются преобразователи по ГОСТ 26266-84 типа П 112-5-4×4-Б-003 или П 112-5-12/2-Б-002.

1.13. Перед замером толщины следует подготовить поверхность контролируемого участка в местах установки преобразователя, для чего:

а) зачистить контактируемую с преобразователем поверхность изделия от ржавчины, отложений и грубых микронеровностей с помощью шкурки шлифовальной ГОСТ 5009-82;

б) нанести слой контактной смазки на поверхность контролируемого участка в местах установки преобразователя.

В качестве контактной смазки использовать глицерин (ГОСТ 6823-77), масло трансформаторное (ГОСТ 982-80) или ЦИАТИМ-201 (202, 203, 205, 208, 221).

1.14. На подготовленную поверхность устанавливают пьезодатчик, хорошо притирают его к контактируемой поверхности и, в случае применения ультразвукового толщиномера УТ-93П, добиваются засветки точки на индикаторе справа после значащих цифр и устойчивых минимально возможных показаний цифрового индикатора.

Время установления показаний цифрового индикатора толщиномера с момента обеспечения акустического контакта преобразователя с контролируемым участком изделия - не более 3 с.

1.15. При снятии преобразователя с поверхности изделия необходимо следить за тем, чтобы на контактной поверхности преобразователя не оставался толстый слой контактной смазки, который при снятии с изделия преобразователя может приводить к появлению ложных эхо-сигналов.

1.16. Юстировку толщиномера следует проводить через каждые 3 часа, а также при замене преобразователей.

1.17. К проведению работ по ультразвуковой толщинометрии допускаются контролеры, аттестованные на право выполнения работ и выдачи заключений в соответствии с требованиями Госгортехнадзора.

2. Оценка результатов контроля

2.1. Результаты толщинометрии считаются удовлетворительными, если:

- металл днища имеет по периметру (в полосе замера шириной 200 - 250 мм) одинаковую и близкую номиналу толщину стенки;

- кольцевые швы (замер в средней части) имеют по периметру одинаковую толщину, значения соответствуют рис. 2, 3 «Инструкции +», имеющиеся колебания по толщине не превышают нижнего допуска на усиление наружного и внутреннего швов.

2.2. При обнаружении мест с уменьшенной толщиной стенки днища, толщины кольцевого шва должно быть выполнено вскрытие грунта, участок осмотрен на предмет целостности изоляции (см. п. 1.3, табл.3 Регламента).

2.3. Оформление отчетной документации по ультразвуковой толщинометрии проводится в соответствии с требованиями п. 1.3 и 1.4 настоящего Приложения.

2.4. Результаты толщинометрии заносятся в акт технического освидетельствования. Данные учитываются при дальнейших проверках состояния металла.

Приложение 2

МЕТОДИКА ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ

1.1. Визуальный и измерительный контроль, в соответствии с ГОСТ 3242-79, корпуса проводится изнутри в объеме, установленном ОСТ 26-01-221-86, ТУ 26-01-898-83 и конструкторской документацией 186, 187 СБ.

1.2. При визуальном и измерительном контроле выявляются и оцениваются поверхностные несплошности размером более 0,1 мм, а также определяется коррозионное состояние поверхности основного металла, сварного шва.

1.3. К проведению визуального и измерительного контроля сварных соединений и основного металла допускаются контролеры, аттестованные на право выполнения контроля и выдачи заключений в соответствии с требованиями Госгортехнадзора.

1.4. Внутренняя поверхность корпуса перед контролем должна быть очищена от загрязнений и продуктов коррозии, а сварные швы и околошовная зона шириной 20 мм протерты чистой бязью, смоченной спиртом-ректификатом.

1.5. Освещенность контролируемой поверхности должна быть достаточной для надежного выявления дефектов и соответствовать требованиям ГОСТ 23479-79, но в любом случае должна быть не менее 300 лк.

1.6. Требования к визуальному контролю.

1.6.1. Визуальный контроль основного металла проводится с целью выявления поверхностных трещин, расслоений, закатов, недопустимых забоин, раковин, плен.

Визуальный контроль сварных соединений проводится с целью выявления поверхностных трещин, непроваров, свищей, усадочных раковин, подрезов.

1.6.2. Визуальному контролю подлежит 100 % поверхности основного металла внутренней обечайки и днищ, при этом проводится тщательный осмотр поверхности с помощью лупы (4-х-кратного увеличения) не реже, чем 1 раз на каждые 0,25 м2.

1.6.3. Визуальному контролю подлежат 100 % сварных швов, а также примыкающая к ним поверхность основного металла на ширине не менее 20 мм.

Осмотр с помощью лупы проводится через 0,5 м по длине образующей и через 60° по окружности.

1.7. Требования к измерительному контролю.

1.7.1. Измерительный контроль проводится с целью проверки соответствия геометрических размеров корпуса требованиям чертежей и нормативно-технической документации, а также размеров, выявленных при визуальном контроле поверхностных дефектов требованиям норм и стандартов.

1.7.2. Внутренний диаметр корпуса измеряется в точках, в соответствии с требованиями, приведенными в Приложении к разделу 7 паспорта или диаметрально противоположных местах каждой обечайки.

Измерения проводятся нутрометром микрометрическим НМ 2500 ГОСТ 10-75 или шаблоном.

2. Оценка результатов контроля

2.1. Результаты визуального и измерительного контроля считаются положительными при условии отсутствия дефектов основного металла и сварных швов, возникших в результате эксплуатации. Поверхностные дефекты в виде забоин, царапин, морщинистости и проч., а также отклонения геометрических параметров сварных швов от проектных, причиной которых не являются эксплуатационные факторы, браковочным признаком не являются.

2.2. Результаты визуального и измерительного контроля заносятся в акт технического освидетельствования.

Приложение 3

(рекомендуемое)

МЕТОДИКА КАПИЛЛЯРНОГО КОНТРОЛЯ

1. Общие положения

1.1. Капиллярный контроль позволяет обнаружить дефекты, выходящие на поверхность: трещины, поры, раковины, непровары, межкристаллитную коррозию и другие несплошности.

1.2. Поверхностные дефекты обнаруживаются по ярко окрашенным следам, которые образуются на проявляющем покрытии (проявителе) в местах расположения несплошностей.

1.3. Выявление дефектов, имеющих ширину раскрытия более 0,5 мм, капиллярными методами контроля не гарантируется.

1.4. Контролю капиллярными методами подлежат поверхности изделия, принятые по результатам визуального контроля в соответствии с требованиями действующей нормативной документации.

1.5. При проведении капиллярного контроля применяют аппаратуру в соответствии с требованиями ГОСТ 18442-80 (II класс) и ГОСТ 23349-79. Чувствительность контроля (ширина раскрытия) составляет 1 ÷ 10 мкм.

1.6. Настоящий документ устанавливает методику капиллярного контроля при температуре от +8 до +40 °С и относительной влажности не более 90 %.

1.7. Нормы расхода дефектоскопических материалов установлены справочным приложением.

2. Подготовка контролируемой поверхности

2.1. Необходимость зачистки устанавливается проведением выборочного контроля в местах плохого состояния необработанной поверхности.

2.2. Зачистка (например, шлифованием) необработанной поверхности требуется при образовании в процессе контроля окрашенного фона.

2.3. Поверхность, подлежащая контролю, должна быть обезжирена органическим растворителем (например, спиртом) с последующей протиркой чистой сухой безворсовой тканью типа мадаполам.

При невозможности использования органических растворителей (например, при контроле внутри конструкции) обезжиривание следует проводить 5 %-ным водным раствором порошкообразного синтетического моющего средства (СМС) любой марки.

2.4. Полости несплошностей должны быть очищены следующим способом.

Нанести на поверхность проявитель П101, выдержать не менее 20 мин после высыхания, затем удалить сухой бязью, губкой, щеткой или пылесосом.

2.5. Промежуток времени между окончанием подготовки изделий к контролю и нанесением индикаторного пенетранта не должен превышать 30 мин. В течение этого времени должна быть исключена возможность конденсации атмосферной влаги на контролируемой поверхности, а также попадание на нее различных жидкостей и загрязнений.

2.6. После обезжиривания поверхности 5 %-ным раствором СМС по п. 2.3 полости несплошностей должны быть очищены согласно п. 2.4.

2.7. Подготовка изделий к контролю путем механической очистки, а также окончательная очистка изделий после проведения контроля должна выполняться предприятием-владельцем аккумулятора газа.

3. Проведение контроля

3.1. Нанесение индикаторного пенетранта

3.1.1. Индикаторный пенетрант наносят на подготовленную контролируемую поверхность кистью или губкой. Пенетрант выдерживают на поверхности не менее 5 мин, не допуская его высыхания, после чего его следует удалить.

Составы индикаторных пенетрантов приведены в обязательном приложении 1.

3.2. Удаление индикаторного пенетранта

3.2.1. Индикаторный пенетрант удаляют влажной безворсовой тканью типа мадаполам, щеткой, губкой и т.п., смоченными очистителем.

Составы очистителей приведены в п. 6.3 настоящего Приложения.

3.2.2. При контроле в условиях низких температур от +8 до +15 °С индикаторный пенетрант с контролируемой поверхности удаляют безворсовой тканью мадаполам, смоченной в этиловом спирте.

3.2.3. Удаляют индикаторный пенетрант до полного отсутствия окрашенности поверхности. Полноту удаления индикаторного пенетранта следует определять визуально. Избыток очистителя необходимо удалить с контролируемой поверхности влажной безворсовой тканью.

3.2.4. При удалении индикаторного пенетранта И205 очистителем М203 (водой) интенсивность удаления пенетранта и время контакта очистителя с поверхности должны быть минимальными, чтобы исключить вымывание пенетранта из несплошностей.

3.3. Нанесение и сушка проявителя

3.3.1. Проявитель наносится тонким слоем, обеспечивающим выявляемость на соответствующем контрольном образце с помощью мягкой кисти или губки сразу после очистки контролируемой поверхности от пенетранта.

3.3.2. Сушку проявителя следует проводить за счет естественного испарения.

3.4. Осмотр контролируемой поверхности

3.4.1. Осмотр контролируемой поверхности проводится через 20 мин после высыхания проявителя. При осмотре допускается использовать лупу до 7-кратного увеличения.

3.4.2. При выполнении капиллярного контроля освещенность должна соответствовать требованиям ГОСТ 18442-80.

3.5. Классификация индикаторных следов

3.5.1. Индикаторные следы при контроле капиллярными методами при наличии дефектов на контролируемой поверхности подразделяются на две группы: протяженные и округлые.

3.5.2. Протяженный индикаторный след характеризуется отношением длины к ширине больше трех.

Трещины, закаты, подрезы, близко расположенные поры образуют протяженный индикаторный след.

3.5.3. Округлый индикаторный след характеризуется отношением длины к ширине, равным или меньшим трех.

4. Требования к оформлению документации

4.1. Результаты контроля фиксируются в журнале с обязательным заполнением всех его граф.

4.2. На основании записей в журнале результатов контроля составляется заключение.

4.3. Рекомендуемая форма журнала и заключения (с обязательным их содержанием) приведены в разделе 10 настоящего Приложения.

5. Требования безопасности

5.1. К выполнению работ по капиллярному контролю допускаются лица (дефектоскописты), прошедшие специальный инструктаж по правилам безопасности, электробезопасности и противопожарной безопасности по действующим на данном предприятии инструкциям, с записью о проведении инструктажа в специальном журнале.

5.2. Запрещается проводить работы при выключенной вентиляции.

5.3. На месте проведения работ должны быть вывешены плакаты «Огнеопасно», «С огнем не входить».

На месте проведения работ не допускается курение и наличие открытого огня.

5.4. Наличие дефектоскопических материалов на рабочем месте разрешается только в количестве, необходимом для выполнения сменного задания. Правила их хранения изложены в разделе 7 настоящего Приложения.

5.5. Дефектоскопические материалы должны быть расфасованы в полиэтиленовую или нержавеющую металлическую посуду с завинчивающимися крышками или пробками.

5.6. Все горючие вещества необходимо хранить в специальных металлических шкафах или ящиках.

5.7. Использованную обтирочную ткань необходимо хранить в металлической таре с плотно закрывающейся крышкой.

5.8. Контроль внутренней поверхности конструкций следует проводить при постоянной подаче свежего воздуха внутрь контролируемого изделия во избежание концентрации паров растворителя.

5.9. Все работы по контролю необходимо проводить в спецодежде (халат, медицинские резиновые перчатки, головной убор; куртка ватная - при контроле в зимних условиях). При пользовании резиновыми перчатками руки необходимо предварительно покрыть тальком или смазать вазелином.

5.10. Руки после окончания работ следует немедленно вымыть теплой водой с мылом. Применение для мытья рук керосина, бензина и других органических растворителей запрещается.

5.11. Для снижения утомляемости контролеров и повышения качества контроля целесообразно через каждый час расшифровки следов дефектов делать перерыв 10 - 15 мин.

5.12. При проведении капиллярного контроля следует использовать реактивы и материалы, указанные в справочном приложении.

6. Приготовление индикаторных пенетрантов, проявителей, очистителей

6.1. Приготовление индикаторных пенетрантов

6.1.1. Индикаторный пенетрант И202:

краситель жирорастворимый темно-красный «Ж» (5 г) растворяют в скипидаре (500 мл) на водяной бане при температуре 60 °С в течение 30 мин; краситель жирорастворимый темно-красный 5С (5 г) растворяют в смеси керосина (200 мл) и бензина (300 мл) на водяной бане при температуре 60 °С в течение 30 мин. Полученные растворы после охлаждения до температуры окружающего воздуха сливают вместе.

6.1.2. Индикаторный пенетрант И203:

краситель жирорастворимый темно-красный «Ж» (5 г) растворяют в скипидаре (500 мл) на водяной бане при температуре 60 °С в течение 30 мин; краситель жирорастворимый темно-красный 5С (5 г) растворяют в смеси бензина (470 мл) с ксилолом (30 мл) на водяной бане при температуре 60 °С в течение 30 мин. Полученные растворы после охлаждения до температуры окружающего воздуха сливают вместе.

6.1.3. Индикаторный пенетрант И205 поставляется в готовом виде в составе набора дефектоскопических материалов ИФХ-КОЛОР-4.

6.1.4. Цветные индикаторные пенетранты необходимо отфильтровать (через фильтровальную бумагу, вату или сложенную в два слоя бязь) сразу же после охлаждения приготовленного раствора до комнатной температуры.

6.2. Приготовление проявителей

6.2.1. Проявитель П101:

в каолин (250 г) добавляют спирт (1000 мл) и перемешивают до однородной массы.

6.2.2. Проявитель П201: поставляется в готовом виде в составе набора дефектоскопических материалов ИФХ-КОЛОР-4.

6.3. Приготовление очистителей

6.3.1. Очиститель М101:

порошкообразное синтетическое моющее средство любой марки (5 г) растворяют в воде (1000 мл).

6.3.2. Очиститель М201:

спирт этиловый.

6.3.3. Очиститель М202:

сливают скипидар (500 мл), бензин (300 мл), керосин (200 мл) и перемешивают.

6.3.4. Очиститель М203: вода.

6.3.5. Очиститель М204: поставляется в готовом виде в составе набора ДАК-2Ц.

7. Правила хранения и проверка качества дефектоскопических материалов

7.1. Дефектоскопические материалы при входном контроле проверяются по сопроводительной документации (этикетки, упаковочные листы) на соответствие ГОСТу и техническим условиям, указанным в разделе 12 настоящего Приложения.

7.2. Дефектоскопические материалы хранятся в соответствии с требованиями распространяющихся на них стандартов или технических условий.

7.3. Наборы дефектоскопических материалов хранятся в соответствии с требованиями документации на материалы, из которых они составлены.

7.4. Дефектоскопические материалы (индикаторные пенетранты и проявители) следует хранить в герметичной посуде. Индикаторные пенетранты необходимо хранить в светонепроницаемой посуде или в защищенном от света месте.

7.5. Пригодность дефектоскопических материалов следует проверять на контрольных образцах (см. приложение 3) после приготовления набора дефектоскопических материалов, а затем не реже одного раза в неделю.

7.6. Очистку контрольных образцов следует проводить выдержкой в ацетоне не менее 5 - 6 ч, после чего образцы должны быть высушены и прогреты при максимальной температуре, не вызывающей окисления металла, в течение 15 мин.

7.7. Контрольные образцы должны быть аттестованы и подвергаться периодической проверке.

7.8. Контрольные образцы должны иметь дефекты типа неразветвленных тупиковых трещин с раскрытиями, соответствующими применяемым классам чувствительности.

7.9. Контрольные образцы могут быть изготовлены из любых механических коррозионностойких материалов способами, принятыми на предприятии-изготовителе.

К образцам должен быть приложен паспорт с фотографией картины выявленных дефектов и указанием набора дефектоскопических материалов, с помощью которых проводился контроль. Паспорт оформляется службой неразрушающих методов контроля и метрологической службой предприятия.

7.10. Если контрольный образец после очистки не соответствует паспортным данным, его следует заменить новым.

8. Технология изготовления контрольных образцов для испытания дефектоскопических наборов

Образец № 1

8.1. Образец представляет собой объект контроля из коррозионностойкого материала (или его часть) с естественными дефектами.

8.2. Ширину трещины измеряют на металлографическом микроскопе. Для I класса чувствительности точность измерения ширины раскрытия до 0,3 мкм, для II и III классов - по 1 мкм.

9. Контрольный образец фона

На металлическую поверхность наносят проявитель П101 и высушивают.

На высохший слой проявителя однократно наносят индикаторный пенетрант И202, разбавленный очистителем М202 в 10 раз, и высушивают.

|

Дата проведения контроля |

Наименование изделия |

Обозначение чертежа шва сварного соедин. наплавки и т.п. |

Метод контроля (набор дефектоскопических материалов, класс чувствительности) |

Объем контроля |

Оценка качества в баллах |

Выявленные дефекты |

Номер заключения по результатам контроля и дата выдачи |

Оператор |

|

|

Фамилия |

Подпись |

||||||||

Примечания:

1. В графе «Выявленные дефекты» следует приводить наибольшие размеры индикаторных следов.

2. При необходимости следует делать эскизы расположения индикаторных следов.

3. Оценка качества сварных соединений осуществляется по двухбалльной системе: балл 1 - неудовлетворительное качество; балл 2 - удовлетворительное качество.

11. Аттестация контролеров

К проведению капиллярного контроля сварных соединений допускаются контролеры, аттестованные на право выполнения контроля и выдачи заключений в соответствии с требованиями Госгортехнадзора.

12. Перечень реактивов и материалов, применяемых для капиллярного контроля

|

Материал (реактив) |

Нормативный документ |

|

Керосин осветительный из сернистых нефтей |

ГОСТ 11128-65 |

|

Бензин Б-70 для промышленно-технических целей. Технические условия |

ТУ 38-101913-82 |

|

Скипидар живичный |

|

|

Ацетон |

|

|

Спирт этиловый ректификационный |

|

|

Каолин, обогащенный для парфюмерной промышленности, сорт 1 |

|

|

Краситель жирорастворимый темно-красный 5С |

ТУ 6-14-922-80 по 1 категории качества |

|

Краситель жирорастворимый темно-красный «Ж» |

ТУ 6-14-37-80 |

|

Сода кальцинированная |

|

|

Ткани хлопчатобумажные бязевой группы |

ГОСТ 11680-76 |

|

Марля медицинская |

ГОСТ 9412-77 |

|

Перчатки резиновые хирургические |

ГОСТ 3-75 |

|

Набор дефектоскопических материалов ИФХ-КОЛОР-4 |

ТУ 88 УССР 206-39-87 |

ОРИЕНТИРОВОЧНЫЙ РАСХОД ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ В РАСЧЕТЕ НА 1 М2 КОНТРОЛИРУЕМОЙ ПОВЕРХНОСТИ

|

Индикаторный пенетрант |

0,3 л |

|

Очиститель |

1,2 л |

|

Проявитель |

0,49 л |

|

Бязь |

2,4 м2 |

Приложение 4

(рекомендуемое)

МЕТОДИКА УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ПРОДОЛЬНЫХ И КОРНЕВОЙ ЧАСТИ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ

1. Общие требования

1.1. Ультразвуковая дефектоскопия сварных швов проводится после выполнения визуального и измерительного контроля, а также после цветной дефектоскопии в местах выявленных недопустимых дефектов.

1.2. Методика составлена в соответствии с требованиями ОСТ 26-01-163-84 «Сосуды многослойные рулонированные высокого давления. Методика ультразвукового контроля сварных соединений». Нормы оценки качества соответствуют требованиям ОСТ 26-01-221-86.

1.3. Требования к аппаратуре, тест-образцам, организация участка контроля должны соответствовать требованиям ГОСТ 14782-86 и отраслевой технической документации. Дефектоскоп должен быть обеспечен комплектом прямых, раздельно-совмещенных и наклонных преобразователей.

Для измерения и проверки основных параметров дефектоскопа в комплект аппаратуры и образцов должны входить стандартные образцы № 1, 2, 3, 4, 4а (КОУ-2), соответствующие ГОСТ 14782-86.

1.4. Допускается при настройке чувствительности прибора и оценке размеров обнаруженных дефектов использовать АРД или SКН-диаграммы.

1.5. Для проведения ультразвукового контроля сварных соединений многослойных сосудов допускаются дефектоскописты, имеющие квалификацию не ниже 2-го уровня и прошедшие специальную стажировку.

1.6. Объем контроля - 20 % длины продольных сварных швов на глубину, соответствующую толщине внутренней обечайки и корневой части кольцевых швов. Контролю подвергаются участки пересечения продольных и кольцевых швов, а также участки сварных швов, наихудшие по внешнему виду.

1.7. Ультразвуковой контроль должен проводиться при температуре окружающего воздуха от +5° до +40 °С.

Расстояние Д определяется по формуле:

![]() мм,

мм,

где Lmax - протяженность зоны перемещения преобразователя при контроле сварного соединения, определяется по формуле

![]() ,

,

где m - число отражений УЗ-луча от поверхности;

S - толщина внутренней обечайки АГНКС;

a - угол ввода УЗ-луча.

1.9. Для достижения необходимого акустического контакта между поверхностью изделия и преобразователем зону контроля необходимо покрывать смазкой: трансформаторным или машинным маслом, автолами различных марок, техническим вазелином, глицерином и др.

1.10. Швы с недопустимыми дефектами на поверхности и с отклонениями по размерам ультразвуковому контролю не подлежат.

2. Порядок проведения контроля

2.1. Перед проведением работ по ультразвуковой дефектоскопии должна быть составлена карта измерений с указанием на эскизе координат контролируемых участков.

2.2. Перед проведением контроля необходимо определить основные параметры ультразвукового контроля:

угол ввода УЗ-луча;

стрела преобразователя;

рабочая частота;

предельная чувствительность;

зона перемещения преобразователя;

зона зачистки околошовной зоны.

2.3. После выбора основных параметров контроля проверке подлежат:

форма и размеры пьезоэлемента по паспорту на преобразователь;

точка ввода УЗ-луча в металл (по эталону СО № 2);

рабочая частота (соответствующей установкой на УЗ-дефектоскоп);

настройка глубиномера (по инструкции на дефектоскоп);

предельная чувствительность, мм2 (в соответствии с ОСТ 26-01-221-86);

«мертвая зона» (на эталоне СО № 2);

лучевая разрешающая способность (на стандартном образце № 1).

2.4. Перед началом контроля на поверхность внутренней обечайки в районе контролируемого шва следует нанести зону перемещения преобразователя. Максимальная протяженность зоны перемещения может быть определена по формулам п. 1.8 настоящей методики.

2.5. Для проведения - УЗ контроля сварных соединений внутренних обечаек и корневой части кольцевых швов многослойного корпуса АГНКС с внутренней поверхности необходимы следующие преобразователи на частоту 2,5 МГц: прямые и наклонные с углом ввода (по стали) a = 50° и 65° в контактном варианте, а также (при необходимости) локально-иммерсионные прямые типа ИЦ-9.

2.6. Устанавливается следующая последовательность проведения УЗ-контроля:

определение ультразвуковым методом границ выхода первого межслойного зазора между внутренней обечайкой и первым слоем рулонированной части аппарата;

контроль корневой части кольцевого сварного шва многослойной части;

контроль продольного сварного шва центральной обечайки.

2.7. Определение границ выхода первого межслойного зазора необходимо для отчета от этой линии зоны перемещения наклонных преобразователей при контроле корневой части шва и более точного определения координат обнаруженных дефектов.

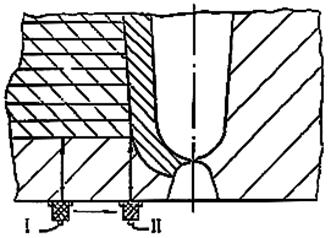

2.8. Граница выхода первого межслойного зазора между внутренней обечайкой и первым слоем рулонированной части определяется с прямым совмещенным преобразователем по моменту исчезновения донного сигнала от противоположной поверхности внутренней трубы. На 1 показано положение II преобразователя, при котором на экране электронно-лучевой трубки дефектоскопа фиксируется момент исчезновения донного сигнала.

Рис. 1. Схема определения границы выхода межслойного зазора между центральной обечайкой и первым слоем рулонированной части обечайки.

2.10. Контроль корневой части кольцевых сварных швов.

2.10.1. Контроль проводится наклонными преобразователями с углами ввода a = 50° и 65° прямым и однократно отраженным лучом с обеих сторон сварного шва, соединяющего многослойные элементы корпуса, по внутренней поверхности центральной обечайки.

2.10.2. Со стороны монолитных частей корпуса контроль проводится прямым лучом.

2.10.3. Предельная чувствительность при контроле корневой части кольцевых швов составляет (согласно ОСТ 26-01-221-86) 3 мм2 и настраивается с помощью SKH или APZ) номограмм для соответствующих преобразователей и рабочей частоты.

2.10.4. Начало зоны перемещения наклонных преобразователей отмечается от линии, определяющей границу выхода межслойного зазора, определенного ранее по п. 2.9.

2.10.5. При контроле со стороны центральной внутренней обечайки необходимо строго соблюдать зону перемещения преобразователя для прямого и однократно-отраженного луча. Смещение преобразователей приводит к затруднению расшифровки координат дефектов.

Схема контроля корневой части представлена на рис.2.

Рис. 2. Схема контроля корневой части кольцевого шва.

2.11. Контроль продольного сварного шва центральной обечайки АГНКС.

2.11.1. Контроль проводится наклонным преобразователем с углом a = 65° с двух сторон сварного шва прямым и однократно-отраженным лучом. Особое внимание следует обращать на контроль мест пересечения швов.

2.11.2. Предельная чувствительность при контроле продольных швов составляет 2,5 мм2.

2.12. При контроле со стороны центральной (внутренней) обечайки необходимо строго соблюдать зону перемещения преобразователя для прямого и однократно-отраженного. Смещение преобразователя приводит к затруднению расшифровки дефектов и их координат. При этом возможно появление «ложных» сигналов, возникающих от неровностей типа забоин на поверхности центральной обечайки. В этом случае необходимо провести тщательные измерения координат отраженных сигналов с целью выделения их от сигналов возможных дефектов, расположенных на глубине, соответствующей толщине центральной обечайки.

3. Оценка результатов контроля

3.1. Основной целью контроля является выявить наличие трещин, которые могли образоваться в процессе эксплуатации.

Приложение 5

(рекомендуемое)

|

_________________________________________________________________________________ (полное наименование организации, выдавшей заключение) _________________________________________________________________________________ _________________________________________________________________________________ |

|

Утверждаю _____________________________ (руководитель, главный инженер _____________________________ организации) _____________________________ _____________________________ |

ЗАКЛЮЧЕНИЕ

|

Комиссия специалистов в составе:_____________________________________________ __________________________________________________________________________ ___________________________________________________________________________ |

|

в соответствии с «Инструкцией по техническому освидетельствованию аккумуляторов газа ГСС-1-10, 0-25-001 при эксплуатации автомобильных газонаполнительных станций (АГНКС)», утвержденной РАО «Газпром» от ___________________ 1993 г., произвела обследование технического состояния аккумулятора газа, установленного на _________________ АГНКС № ____________________, изготовленного ПО «Уралмаш» в ___________ году, заводской № ________________, регистрационный № ________________ и эксплуатируемого с __________ года. Результаты обследования: 1. Выборочный контроль сплошности и толщины гидроизоляции _________________________________________________________________________ _________________________________________________________________________ 2. Контроль герметичности наружного кожуха многослойных обечаек: _________________________________________________________________________ _________________________________________________________________________ 3. Фактическая толщина стенки: днища горловины _________________________________________________________ заднего днища ____________________________________________________________ 1-го кольцевого шва _______________________________________________________ 2-го кольцевого шва _______________________________________________________ 3-го кольцевого шва _______________________________________________________ 4-го кольцевого шва _______________________________________________________ внутренней цилиндрической обечайки ________________________________________ 4. Состояние резьбовых соединений __________________________________________ _________________________________________________________________________ 5. Состояние уплотнительных поверхностей и фланцевых соединений ____________ _________________________________________________________________________ _________________________________________________________________________ 6. Визуальный контроль корпуса аппарата изнутри _____________________________ _________________________________________________________________________ 7. Измерительный контроль корпуса аппарата изнутри __________________________ _________________________________________________________________________ 8. Контроль цветной дефектоскопией и УЗД __________________________________ _________________________________________________________________________ _________________________________________________________________________ 9. Контроль твердости металла ______________________________________________ _________________________________________________________________________ 10. Выборочный контроль УЗД продольных и кольцевых сварных швов внутренней обечайки _________________________________________________________________________ 11. Заключение комиссии и вновь назначенный срок технического освидетельствования _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ 12. Результаты испытания на прочность и прочность ___________________________ _________________________________________________________________________ _________________________________________________________________________ |

Приложение

|

__________________ _______________ (должность) (подпись) |

на _______________________ _______________________ _______________________ _______________________ |

|

|

________________________ ________________________ ________________________ |

______________________ ______________________ ______________________ |

Ф.И.О. _________________________ _________________________ _________________________ |

СОДЕРЖАНИЕ