|

МИНИСТЕРСТВО ПРИРОДНЫХ РЕСУРСОВ И ЭКОЛОГИИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

|

|

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ,

ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

|

|

УТВЕРЖДЕНО

|

|

приказом Федеральной службы

|

|

по экологическому,

|

|

технологическому

|

|

и атомному надзору

|

|

от 20 июля 2009 г. № 641

|

РУКОВОДСТВО ПО БЕЗОПАСНОСТИ

«РАСЧЕТНЫЕ СООТНОШЕНИЯ И МЕТОДИКИ РАСЧЕТА

ГИДРОДИНАМИЧЕСКИХ И ТЕПЛОВЫХ ХАРАКТЕРИСТИК

ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ ВОДООХЛАЖДАЕМЫХ

ЯДЕРНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК»

РБ-040-09

|

Введено в действие

|

|

с 1 сентября 2009 г.

|

Настоящее руководство по

безопасности носит рекомендательный характер и не является нормативным правовым

актом.

Руководство

по безопасности содержит рекомендации по реализации требований федеральных норм

и правил в области использования атомной энергии.

Руководство

по безопасности содержит расчетные соотношения и методики расчета

гидродинамических и тепловых характеристик элементов и оборудования водоохлаждаемых

ядерных энергетических установок (ЯЭУ), включая:

■

коэффициенты гидравлического сопротивления трения и местных касательных

напряжений, расходов;

■

коэффициенты теплоотдачи;

■

температуры поверхностей теплообмена;

■

параметры кризиса теплоотдачи при кипении воды;

■

погрешности этих характеристик, рекомендуемых расчетных соотношений.

Выпускается

впервые*.

____________

* В

1991 г. ГНЦ РФ ФЭИ разработал руководящий технический материал (РТМ) под

названием «Рекомендации, правила, методики расчета гидродинамических и тепловых

характеристик элементов и оборудования энергетических установок». Однако за

прошедшее время в стране и за рубежом накоплено и опубликовано много материалов

по различным аспектам теплогидравлики ЯЭУ, которые могут быть использованы в

проектных и конструкторских расчетах, при разработке, верификации и экспертизе

программных средств, применяемых при обосновании и обеспечении безопасности

ЯЭУ.

В 2006 г. разработан

Методический документ ФГУ НТЦ ЯРБ «Расчетные соотношения и методики расчета

гидродинамических и тепловых характеристик элементов оборудования

водоохлаждаемых ЯЭУ», в котором были учтены новые научные данные и требования

существующей системы рекомендательных документов. Этот документ в 2007 г.

проходил опытную эксплуатацию в ФГУ НТЦ ЯРБ и организациях отрасли, результаты

которой учтены при разработке настоящего РБ.

СОДЕРЖАНИЕ

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1.

Настоящее руководство по безопасности носит рекомендательный характер и не

является нормативным правовым актом.

1.2.

Руководство по безопасности содержит рекомендации по реализации требований

федеральных норм и правил в области использования атомной энергии.

1.3.

В руководстве по безопасности приводятся расчетные соотношения и методики

расчета гидродинамических и тепловых характеристик элементов и оборудования

водоохлаждаемых ядерных энергетических установок (ЯЭУ), включая:

■

коэффициенты гидравлического сопротивления трения и местных касательных

напряжений, расходов;

■

коэффициенты теплоотдачи и температур поверхностей теплообмена;

■

параметры кризиса теплоотдачи при кипении воды;

■

а также погрешности этих характеристик, рекомендуемых расчетных соотношений.

1.4.

Для режимов без кипения воды в руководстве по безопасности приводятся

рекомендации, относящиеся только к стационарным процессам.

1.5.

Настоящее руководство по безопасности (далее - РБ) рекомендуется использовать

при создании, верификации и экспертизе программных средств (далее - ПС),

применяемых при обосновании и обеспечении безопасности ЯЭУ.

1.6.

В случае использования других соотношений и методик, чем те, которые указаны в

настоящем РБ, следует показать, что расчет теплогидравлических параметров

выполнен с погрешностями, дающими возможность сделать обоснованные заключения о

безопасности ЯЭУ.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1.

При составлении РБ учтен опыт Федерального государственного учреждения «Научно

технический центр по ядерной и радиационной безопасности» (далее - ФГУ НТЦ ЯРБ)

и других организаций по разработке, верификации и экспертизе ПС, применяемых

при обосновании и обеспечении безопасности ЯЭУ, а также по применению расчетных

соотношений и методик расчета гидродинамических и тепловых характеристик

активных зон и оборудования циркуляционных контуров водоохлаждаемых ЯЭУ при их

проектировании, конструктруировании и эксплуатации.

2.2.

РБ разработано с использованием Международной системы единиц СИ. В РБ

использована единая терминология и система обозначений, принятая в «Сборнике

рекомендуемых терминов, выпуск 83, Теория теплообмена, Терминология, изд. «Наука»,

М. 1971». Однако в ряде случаев разработчики РБ вынуждены были сохранять

предложенные некоторыми авторами обозначения, поэтому ряд символов имеет

несколько значений, отличных от рекомендуемых, что оговорено по тексту.

2.3.

В каждой из рекомендованных методик приводятся погрешности, как правило, в виде

авторских оценок, такие как:

■

Δ (в % или абсолютных величинах) - среднеарифметическая погрешность

описания данной методикой использованного массива экспериментальных данных;

■

σ (в % или абсолютных величинах) - среднеквадратичная погрешность

описания данной методикой использованного массива экспериментальных данных;

■

δ (±δ в % или абсолютных величинах) - максимальное

отклонение рекомендованной методики от использованного массива

экспериментальных данных.

2.4.

Для каждой методики приводятся пределы применимости по определяющим параметрам

в использованном массиве экспериментальных данных, а также из общефизических

соображений.

3. РЕКОМЕНДАЦИИ ПО РАСЧЕТУ ГИДРОДИНАМИЧЕСКИХ И

ТЕПЛОВЫХ ХАРАКТЕРИСТИК ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ

ЯЭУ С ВОДООХЛАЖДАЕМЫМИ РЕАКТОРАМИ

3.1. ГИДРОДИНАМИКА

Гидравлическая

система ЯЭУ состоит из насосов, трубопроводов, коллекторов, каналов активной

зоны и предназначена для прокачки теплоносителя. Дополнительными устройствами,

входящими в гидравлическую систему, являются теплообменные аппараты,

парогенераторы, арматура, дроссельные и сепарирующие устройства. Замкнутая

гидравлическая система подводящих и отводящих трубопроводов, распределительных

устройств внутри корпуса реактора и каналов (кассет) с тепловыделяющими

элементами называется циркуляционным контуром.

Большинство

гидродинамических расчетов в ядерной энергетике связано с течениями в каналах.

Главными задачами при расчете таких течений являются определение гидравлических

сопротивлений каналов различной геометрии и местных сопротивлений, расчет

распределения по каналам расходов, скоростей и касательных напряжений. Цель

расчета гидравлических сопротивлений - определение потерь давления в каналах и

затрат мощности на прокачку теплоносителя.

При

проведении гидравлических расчетов используются следующие величины,

характеризующие поток в каналах: геометрические параметры канала (площадь

поперечного сечения, гидравлический диаметр, длина, абсолютная шероховатость и

т.д.), скорость, плотность и вязкость среды.

Средняя

плотность среды определяется по средней температуре среды в канале на данном

участке.

Все

теплоносители, используемые в атомной энергетике, включая жидкие металлы,

являются ньютоновскими жидкостями и, таким образом, подчиняются общим закономерностям.

3.1.1.

РЕЖИМЫ ОДНОФАЗНОГО ТЕЧЕНИЯ

3.1.1.1. РЕЖИМЫ ТЕЧЕНИЯ В КАНАЛАХ С БЕЗОТРЫВНЫМ ОБТЕКАНИЕМ

Ламинарный,

или слоистый, режим течения характеризуется отсутствием пульсаций

гидродинамических величин. Критическое число Рейнольдса Reкр,

(Re = wd/v) при достижении которого происходит потеря

устойчивости и разрушения ламинарного режима течения в трубах круглого

поперечного сечения, обычно принимается равным 2300. За счет устранений

возмущений на входе в канал можно существенно затянуть существование

ламинарного режима течения до Reкр = (5 ÷ 7)·104.

Наличие шероховатости на стенках трубы уменьшает значение критического числа

Рейнольдса. Неизотермичность потока также влияет на критическое число

Рейнольдса. При совпадении направлений свободного и вынужденного движений у

стенки критическое число Рейнольдса возрастает в зависимости от величины числа

Релея (Ra = gβl3Δt/va) (табл. 3.1.1.1).

Таблица 3.1.1.1

Зависимость критического числа Рейнольдса от числа Релея при

совпадении

направлений свободного и вынужденного движений в круглой гладкой трубе

|

Ra·10-6

|

0

|

1,6

|

4,7

|

11,6

|

15,8

|

|

Reкр

|

2300

|

3500

|

5200

|

6200

|

7100

|

При противоположном

направлении естественной конвекции и вынужденного движения у стенки критическое

число Рейнольдса уменьшается, снижаясь при Ra = 105 до

значения Reкр = 103.

Критическое

число Рейнольдса для каналов некруглого поперечного сечения имеет примерно

такое же значение, как и для круглой трубы (табл. 3.1.1.2). Для каналов с

узкими угловыми областями критическое число Рейнольдса является условной

величиной, поскольку турбулентность сначала возникает в широкой части канала, а

затем распространяется на узкую.

Таблица 3.1.1.2

Критическое число Рейнольдса для каналов различной геометрии

при продольном обтекании

|

Тип

канала

|

Reкр

|

|

Кольцевой

|

2000 ÷ 2800

|

|

Прямоугольный

|

2000 ÷ 2300

|

|

Треугольный

с αmin >

45°

|

≈ 2000

|

|

Сборки

стержней различной упаковки

|

≈ 2000

|

В змеевиках и других

криволинейных каналах, где возникают значительные центробежные силы, граница

перехода к турбулентному режиму течения сдвигается в область более высоких

значений чисел Рейнольдса.

Критическое число Рейнольдса при ламинарном течении в змеевиках

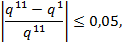

рассчитывается по формуле [1]:

|

|

(3.1.1.1)

|

где dзм -

диаметр змеевиков, м;

dвн -

внутренний диаметр трубы змеевика, м.

Критическое число Рейнольдса

при ламинарном течении в спирально-навитых (витых) трубах диаметром dсн,

меньшим их внутреннего диаметра (рис. 3.1.1.1) и в локально-навитых трубах, у которых

навитые участки чередуются с прямолинейными длиной L, рассчитываются по

формуле [1]:

|

|

(3.1.1.2)

|

где dсн = dцп - dвн,

м.

Пределы

применимости формулы: S/d = 12 ÷ 40; 0,2 < dцп/dвн

< 0,7.

Переходный

к турбулентному режим течения характеризуется чередованием областей с

ламинарным и турбулентным течениями. На величину чисел Рейнольдса, в диапазоне

изменения которых наблюдается указанный режим течения, сильно влияют

шероховатость поверхности, интенсивность турбулентности потока на входе в

канал, которые сдвигают начало переходного режима течения в область более

низких чисел Рейнольдса, и величина температурного фактора, определяющая

взаимодействие между вынужденной и естественной конвекциями.

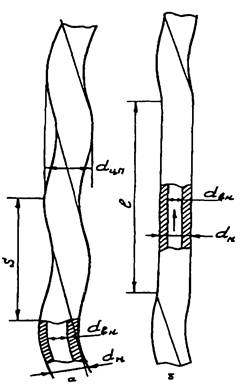

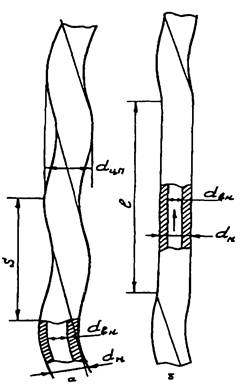

а - спирально-навитая труба; б - локально спирально-навитая

труба;

dцп - диаметр цилиндрической поверхности, описанной около

спирально-навитой трубы, м;

dвн - внутренний диаметр исходной гладкой трубы, м; S

- шаг навивки трубы, м;

dн - наружный диаметр, м.

Рис. 3.1.1.1. Геометрия

спирально-навитых труб

При

переходном режиме течения возникают низкочастотные пульсации параметров потока

и наблюдается резкое изменение интенсивности переноса тепла и импульса с

возрастанием числа Рейнольдса.

Принимается,

что переход от переходного режима течения к турбулентному в трубах происходит

при Re = (5 ÷ 7)·103, а в сборках стержней треугольной

и квадратной упаковок при Re = (10 ÷ 15)·103.

Турбулентный

режим течения характеризуется наличием интенсивных пульсаций параметров потока

(скорости, плотности, температуры и т.д.), что связано с существованием вихрей,

имеющих широкий диапазон пространственных и временных масштабов. Особенностью

турбулентного режима течения является также наличие вязкого подслоя у стенки, в

котором происходит затухание пульсаций.

3.1.1.2. РЕЖИМЫ ТЕЧЕНИЯ В КАНАЛАХ С ОТРЫВНЫМ ОБТЕКАНИЕМ СТЕНОК

Структура

течения в каналах с повышенной шероховатостью стенок, с турбулизирующими поток

вставками, с поперечным расположением труб и в засыпках определяется характером

развития и отрыва пограничных слоев, которые формируются на стенках обтекаемых

тел. Процесс отрыва сопровождается возникновением турбулентных вихрей и

интенсификацией теплообмена. Наличие по ходу потока большого количества

дискретных элементов (выступы, шероховатости, трубы, песчинки) приводит к

постоянному чередованию зон отрыва и областей, где происходит восстановление

пограничного слоя, и препятствует образованию устойчивой структуры течения

(ламинарной, турбулентной).

Ламинарное (безотрывное)

течение в таких каналах имеет место при более низких числах Рейнольдса.

Относительная величина шероховатости, начиная с которой проявляется ее влияние

на переход к турбулентному течению в трубах, рассчитывается по формуле [1]:

|

|

(3.1.1.3)

|

При течении среды в трубах с

интенсификаторами теплосъема критическое число Рейнольдса в зависимости от

степени шероховатости изменяется в пределах 500 ÷ 2000. Особо низкие

значения (Reкр ≈ 50) наблюдаются при поперечном

обтекании труб и в засыпках.

При

числах Рейнольдса, больших критического, имеет место течение со смешанной структурой

пограничных слоев. Например, при поперечном обтекании труб в диапазоне чисел

Рейнольдса 2·103 < Re < 2·105 на фронтальной

части трубы образуется ламинарный пограничный слой, а на тыловой -

турбулентный.

3.1.1.3. ГИДРАВЛИЧЕСКОЕ СОПРОТИВЛЕНИЕ КАНАЛОВ

ПРИ ТЕЧЕНИИ ОДНОФАЗНОЙ СРЕДЫ (ОБЩИЕ ПОЛОЖЕНИЯ)

Расчет

гидравлических сопротивлений проводится для определения полного перепада

давления в теплообменном аппарате и затрат мощности на прокачку теплоносителей.

Общий

перепад давления между двумя сечениями канала, в котором движется однофазный

стабилизированный поток, складывается из потерь давления на трение ΔРтр,

потерь давления, возникающих при движении потока через местные сопротивления ΔРм,

нивелирного напора ΔРнив и перепада давления, связанного

с ускорением потока ΔРуск.

Общий перепад давления,

таким образом, рассчитывается по формуле [1]:

|

ΔР =

ΔРтр + ΔРм + ΔРнив

+ ΔРуск

|

(3.1.1.4)

|

Сопротивление

трения при стабилизированном течении однофазного потока в трубах, каналах

различного сечения при продольном обтекании пучков труб для изотермического и

неизотермического потоков при практически применяемых величинах температурного

напора рассчитывается по формуле [1,

2]:

|

|

(3.1.1.5)

|

где ξ - коэффициент гидравлического сопротивления

трения, зависящий от геометрии канала, числа Рейнольдса и относительной

шероховатости поверхности Δ/dг;

L -

длина канала, м;

dг -

гидравлический диаметр канала, м;

ρ -

плотность среды, кг/м3;

- средняя скорость

теплоносителя в канале, м/с.

- средняя скорость

теплоносителя в канале, м/с.

Потери давления на местном

сопротивлении рассчитываются по формуле [1, 2]:

где ξм - коэффициент местного

гидравлического сопротивления;

- средняя скорость потока,

к которой отнесен коэффициент местного гидравлического сопротивления, м/с.

- средняя скорость потока,

к которой отнесен коэффициент местного гидравлического сопротивления, м/с.

Местные

сопротивления возникают при резком изменении поперечного сечения канала или

направления движения теплоносителя и считаются сосредоточенными.

Нивелирный напор на данном

участке рассчитывается по формуле [2]:

где ρ - среднее значение плотности среды, кг/м3;

h - высота канала, м;

g -

ускорение силы тяжести, м/с2.

Потери напора на ускорение

потока при постоянных проходном сечении и расходе теплоносителя рассчитываются

по формуле [2]:

|

|

(3.1.1.8)

|

где ρк, ρн -

плотности среды в конце и начале канала, кг/м3.

Погрешность

расчета δ общего гидравлического сопротивления по формуле (3.1.1.4) определяется в основном

погрешностью расчета гидравлического сопротивления трения и местного

сопротивления и составляет ±(10 ÷ 25) %.

Конкретные

формулы для расчета коэффициентов гидравлического сопротивления трения и

местного сопротивления приведены в последующих разделах РБ.

Список литературы к разделу 3.1.1

1. Тепловой и гидравлический расчет теплообменного оборудования

АЭС. РД.24.035.05-89, - Л.: НПО ЦКТИ, 1991.

2. Кириллов П.Л., Юрьев Ю.С., Бобков В.П. Справочник по

теплогидравлическим расчетам (ядерные реакторы, теплообменники,

парогенераторы). - М.: Энергоатомиздат, 1984, 1990.

3.1.2.

ЛАМИНАРНЫЕ ТЕЧЕНИЯ

3.1.2.1. ЛАМИНАРНЫЕ СТАБИЛИЗИРОВАННЫЕ ТЕЧЕНИЯ В КАНАЛАХ

В

разделе приведены формулы для расчета коэффициентов гидравлического

сопротивления трения, распределения скоростей и касательных напряжений при

ламинарном течении в каналах разной геометрии.

Тепло

физические характеристики, если иное не оговаривается, относятся к средней

массовой температуре потока в заданном сечении канала. Формулы получены как

результат точных решений и аппроксимации этих решений простыми формулами.

3.1.2.1.1. Ламинарное течение в трубах

Коэффициент гидравлического

сопротивления трения при ламинарном течении в трубе круглого поперечного

сечения рассчитывается по формуле [1]:

где  (

( - средняя по сечению

скорость).

- средняя по сечению

скорость).

Пределы

применимости формулы: Re ≤ 2300.

Погрешность

δ расчета ξ составляет ±5 %.

Распределение скорости при

ламинарном течении в трубе круглого поперечного сечения подчиняется

параболическому закону и рассчитывается по формуле [1]:

|

|

(3.1.2.2)

|

Пределы применимости

формулы: Re ≤ 2300.

Погрешность

Δ расчета w составляет ±10 %.

Касательное напряжение на

стенке трубы круглого поперечного сечения при ламинарном течении рассчитывается

по формуле [1]:

|

|

(3.1.2.3)

|

Пределы применимости

формулы: Re ≤ 2300.

Погрешность

Δ расчета τст составляет ±10 %.

Коэффициент гидравлического

сопротивления трения при ламинарном течении между двумя плоскими параллельными

пластинами бесконечных размеров (плоская труба) рассчитывается по формуле [1]:

где Re = (2wH)/ν;

Н -

расстояние между пластинами, м.

Пределы

применимости формулы: Re ≤ 2300.

Погрешность

δ расчета ξ составляет ±5 %.

Распределение скорости при

ламинарном течении в плоской трубе рассчитывается по формуле [1]:

|

|

(3.1.2.5)

|

где у - расстояние по нормали от оси трубы до

рассматриваемой точки.

Пределы

применимости формулы: Re ≤ 2300 (где  ; dг = 4F/П

- гидравлический диаметр, м; F - площадь, м2; П - периметр,

м).

; dг = 4F/П

- гидравлический диаметр, м; F - площадь, м2; П - периметр,

м).

Погрешность

δ расчета w составляет ±10 %.

Коэффициент гидравлического

сопротивления трения при ламинарном течении в трубе эллиптического поперечного

сечения рассчитывается по формуле [1]:

|

ξRe = 8[dг / b2]2[1+(b2 / b1)2],

|

(3.1.2.6)

|

где  ; dг = 4F/П

- гидравлический диаметр, м;

; dг = 4F/П

- гидравлический диаметр, м;

F -

площадь, м2;

П -

смоченный периметр, м;

b1, b2 - большая и малая полуоси эллипса, м.

Пределы

применимости формулы: Re ≤ 2300.

Погрешность

Δ расчета ξ составляет ±5 %.

Распределение скорости при

ламинарном течении в трубах эллиптического поперечного сечения рассчитывается

по формуле [1]:

|

|

(3.1.2.7)

|

где у - координата точки от центра эллипса вдоль оси b1;

z -

координата точки от центра вдоль оси b2.

Пределы

применимости формулы: Re ≤ 2300.

Погрешность

δ расчета w составляет ±10 %.

Коэффициент

гидравлического сопротивления трения при ламинарном течении в трубах

прямоугольного поперечного сечения определяется по таблице 3.1.2.1 [1].

Таблица 3.1.2.1

Коэффициент гидравлического сопротивления трения труб

прямоугольного поперечного сечения

|

b/h

|

1,00

|

1,25

|

1,50

|

2,00

|

2,50

|

3,00

|

4,00

|

5,00

|

10,00

|

∞

|

|

ξRe

|

56,90

|

57,47

|

58,82

|

62,14

|

64,00

|

68,35

|

72,90

|

76,29

|

84,61

|

96,00

|

b, h -

стороны прямоугольника; определяющий размер при расчете Re -

гидравлический диаметр.

Пределы

применимости: Re ≤ 2300.

Погрешность

δ определения ξ по таблице составляет ±5 %;

Данные

таблицы со среднеквадратичной погрешностью 0,6 % описываются формулой:

ξRe =

95,9 - 123,31х + 135,14х2 - 50,89х3,

где x = h/b.

Коэффициент гидравлического

сопротивления трения при ламинарном течении в трубах с поперечным сечением в

форме равнобедренного треугольника рассчитывается по формуле [2]:

где β - половина угла при вершине равнобедренного

треугольника;

В -

параметр, который рассчитывается по формуле [2]:

|

|

(3.1.2.9)

|

Определяющий размер при

расчете Re - гидравлический диаметр.

Пределы

применимости формулы (3.1.2.8):

Re ≤ 2300.

Для

равностороннего треугольника, когда β = 30°, ξRe =

53,33; для прямоугольного равнобедренного треугольника, когда β =

45°, ξRe = 52,71.

Погрешность

δ расчета ξ составляет ±5 %.

3.1.2.1.2. Ламинарное течение в кольцевых каналах

В

разделе приведены формулы для расчета коэффициентов гидравлического

сопротивления трения и распределения скорости при ламинарном течении в

концентрических кольцевых каналах.

Для

эксцентрических кольцевых каналов даны приближенные формулы расчета

коэффициентов гидравлического сопротивления трения и касательных напряжений.

Коэффициент

гидравлического сопротивления трения при ламинарном течении в кольцевых каналах

определяется числом Re и отношением радиусов кольцевого канала θ

= R1/R2,

где R1 -

внутренний радиус зазора кольцевого канала, м;

R2 -

наружный радиус зазора кольцевого канала, м.

Коэффициент гидравлического

сопротивления трения при ламинарном течении в концентрических кольцевых каналах

рассчитывается по формуле [3]:

где Kф - коэффициент формы, который рассчитывается по формуле [3]:

|

|

(3.1.2.11)

|

где определяющий размер при расчете числа Re -

гидравлический диаметр кольцевого канала dг = d2

- d1.

Пределы

применимости формулы (3.1.2.10):

Re ≤ 2300.

Погрешность

δ расчета ξ составляет ±5 %.

Распределение скорости при

ламинарном течении в концентрических кольцевых каналах рассчитывается по

формуле [3]:

|

|

(3.1.2.12)

|

где R - текущий радиус зазора кольцевого канала, R1

< R < R2.

Пределы

применимости формулы: Re ≤ 2300.

Погрешность

δ расчета w составляет ±10 %.

Коэффициент гидравлического

сопротивления трения при ламинарном течении в эксцентрических кольцевых каналах

рассчитывается по формуле [3, 4]:

где A = 3 - 4,5(1 - θ)

+ 2(1 - θ)2;

е -

относительный эксцентриситет кольцевого канала, е = a / (R2

- R1);

а -

эксцентриситет кольцевого канала, м;

ξо -

коэффициент гидравлического сопротивления трения при ламинарном течении в

трубах, рассчитывается по формуле (3.1.2.1).

Определяющий

размер при расчете Re по формуле (3.1.2.13) - гидравлический диаметр

эксцентрического кольцевого канала.

Пределы

применимости формулы: Re ≤ 2300; 0,3 < 0,1 + 0,5е < θ.

Погрешность

δ расчета ξ составляет ±8 %.

Рис. 3.1.2.1. Схема

поперечного сечения эксцентрического кольцевого канала

Распределение касательных

напряжений по периметру внутренней и внешней стенок эксцентрического кольцевого

канала при ламинарном течении рассчитывается по формуле [3, 4]:

|

, ,

|

(3.1.2.14)

|

где

при i = 1

|

|

(3.1.2.15)

|

при i = 2

|

|

(3.1.2.16)

|

|

|

(3.1.2.17)

|

индексы i = 1, 2

относятся к внутренней и внешней поверхностям кольцевого канала соответственно;

углы

φ1 и φ2 отсчитываются от узкой

части эксцентрического кольцевого канала (рис. 3.1.2.1).

Пределы

применимости формулы: Re ≤ 2300.

Погрешность

δ расчета τi

составляет ±10 %.

3.1.2.1.3.

Ламинарное продольное течение в сборках стержней

В

разделе рассматриваются правильные упаковки стержней. Стержни (твэлы)

располагаются по вершинам равностороннего треугольника или квадрата.

Соответственно такие системы называются треугольными или квадратными упаковками

стержней. Схемы ячеек показаны на рис. 3.1.2.2.

Рис. 3.1.2.2. Схемы

треугольной и квадратной упаковки стержней

Коэффициент гидравлического

сопротивления трения при ламинарном течении в сборках стержней треугольной и

квадратной упаковок рассчитывается по формуле [3]:

где  ;

;

ξ⁎ -

относительный радиус эквивалентной окружности, которой заменяется шестигранная

или квадратная граница ячейки вокруг стержней;

где R* - радиус эквивалентного по площади

сектора круга;

dн -

наружный диаметр стержня, м;

dг -

гидравлический диаметр сборки стержней, который рассчитывается:

для треугольной упаковки

стержней по формуле:

для квадратной упаковки стержней по формуле:

где X - относительный шаг расположения стержней в решетке.

Определяющий

размер при расчете Re - гидравлический диаметр сборки стержней.

Пределы

применимости формулы (3.1.2.18):

Re ≤ 2000; X = S/dн > 1,40.

Погрешность

δ расчета ξ по формуле (3.1.2.18) составляет ±8 %.

Коэффициенты гидравлического

сопротивления трения для сборок стержней треугольной и квадратной упаковок с

погрешностью, большей, чем по формуле (3.1.2.18), рассчитываются по формуле [3]:

где Kф -

коэффициент формы, значения которого приведены в таблице 3.1.2.2 [2].

Таблица 3.1.2.2

Коэффициент формы для сборок стержней треугольной

и квадратной упаковок

|

X = S/dн

|

1,00

|

1,02

|

1,05

|

1,10

|

1,20

|

1,30

|

1,40

|

1,50

|

2,00

|

|

Треугольная

упаковка стержней

|

0,407

|

0,663

|

0,966

|

1,274

|

1,560

|

1,715

|

1,834

|

1,940

|

2,462

|

|

Квадратная

упаковка стержней

|

0,406

|

0,518

|

0,679

|

0,913

|

1,264

|

1,510

|

1,699

|

1,858

|

2,518

|

Пределы применимости формулы

(3.1.2.19): Re ≤

2000; S/dн = 1,0 ÷ 2,0.

Погрешность

δ расчета ξ по формуле составляет:

при S/dн

= 1,0 ÷ 1,4 - ±12 %;

при

1,4 < S/dн < 2,0 - ±8 %.

Оценочные

расчеты коэффициентов гидравлического сопротивления трения в сборках стержней

допускается проводить по формуле (3.1.2.19),

если принять:

для треугольной упаковки

стержней [1, 2]

|

|

(3.1.2.20)

|

для квадратной упаковки стержней [1, 2]

|

|

(3.1.2.21)

|

В этом случае погрешность δ

расчета ξ составляет ±15 %.

3.1.2.2. НЕСТАБИЛИЗИРОВАННОЕ ЛАМИНАРНОЕ ТЕЧЕНИЕ НА

ВХОДНОМ УЧАСТКЕ КАНАЛОВ

Под

влиянием трения о стенки гидродинамические характеристики ламинарного потока в

прямолинейных каналах изменяются на некоторой длине, называемой входным или

начальным участком. Развитие характеристик потока сопряжено с дополнительными

затратами энергии на прокачивание жидкости через канал.

При

расчете теплообменных аппаратов с малой относительной длиной целесообразно

учитывать особенности течения жидкости на начальном участке по сравнению с

участком стабилизированного течения.

Длина

входного участка и профиля гидродинамических характеристик в его различных

сечениях зависят от конфигурации входных устройств.

Формирование

профиля скорости на гидродинамическом входном участке осуществляется через

молекулярный механизм обмена. Это приводит к тому, что длина входного участка

при выбранной конфигурации входного устройства не зависит от характеристик

поверхности каналов, т.е. для каналов с гладкими или шероховатыми стенками

длина входных участков практически одинакова при фиксированном числе

Рейнольдса.

3.1.2.2.1. Нестабилизированное ламинарное течение на входном

участке круглой трубы

Длина входного участка

(участка стабилизации потока) при ламинарном течении в круглых трубах с плавным

профилированным входом рассчитывается по формуле [5, 6]:

|

Lст/dвн =

0,055Re,

|

(3.1.2.25)

|

где Lст - длина входного участка, м;

dвн -

внутренний диаметр, м.

Пределы

применимости формулы: Re ≤ 2300.

Погрешность

δ расчета Lст составляет ±10 калибров трубы.

Падение

давления по длине входного участка круглой трубы вызывается поверхностным

трением и изменением количества движения потока жидкости.

Перепад давления на участке

между входным и произвольными поперечными сечениями входного участка трубы

рассчитывается по формуле [5, 6]:

|

|

(3.1.2.26)

|

где X = x/(Redвн) - безразмерное расстояние

между входным и произвольным поперечными сечениями входного участка трубы.

Пределы

применимости формулы: Re ≤ Reкр.

Погрешность

δ расчета  составляет ±6 %.

составляет ±6 %.

Перепад давления на всей

длине входного участка трубы рассчитывается по формуле:

При стабилизированном ламинарном течении перепад давления на длине

трубы, равной длине входного участка, равен:

|

|

(3.1.2.28)

|

Средняя скорость задаётся.

Из

отношения перепадов давления, найденных по формулам (3.1.2.27) и (3.1.2.28),

следует, что на всей длине входного участка затраты энергии на прокачивание

ламинарного потока жидкости в 1,33 раза больше, чем на соответствующей длине

стабилизированного ламинарного течения.

Пределы

применимости формулы (3.1.2.27):

Re ≤ Reкр;

погрешность

δ расчета ΔРвх составляет ± 6 %.

Профиль

скорости при ламинарном течении жидкости на входном участке круглой трубы

рассчитывается [5, 6]:

■ в пограничном слое

по формуле:

|

|

(3.1.2.29)

|

где  - относительная толщина

пограничного слоя, зависящая от продольной координаты х;

- относительная толщина

пограничного слоя, зависящая от продольной координаты х;

Y -

расстояние от стенки трубы;

■ в центральной части

трубы за пределами пограничного слоя по формуле [5, 6]:

|

|

(3.1.2.30)

|

Пределы применимости формул

(1.2.29), (1.2.30): Re ≤ Reкр.

Погрешность

δ расчета u

составляет ±10 %.

Толщина пограничного слоя

при заданном числе Рейнольдса связана с продольной координатой зависимостью [5, 6]:

|

|

(3.1.2.31)

|

При фиксированных

расстояниях х и Re толщина пограничного слоя находится

итерационно.

3.1.2.2.2. Нестабилизированное ламинарное течение на

входном участке плоской трубы

Плоская

труба - канал, образованный двумя плоскими параллельными пластинами бесконечных

размеров. Плоская труба является предельным случаем кольцевого канала.

Длина входного

гидродинамического участка в плоских трубах с гладкой и шероховатой

поверхностями рассчитывается по формуле [5, 6]:

|

|

(3.1.2.32)

|

где Re = 2wH/ν; H -

расстояние между параллельными пластинами, характерный размер при расчете Re.

Пределы

применимости: пластины с регулярной шероховатостью в форме выступов

прямоугольного поперечного сечения; относительная высота элементов

шероховатости изменяется от 0 до H/3; Re

≤ Reкр.

Погрешность

расчета Lст составляет 10H.

Список литературы к разделу 3.1.2

1. Петухов Б.С. Теплообмен и сопротивление при ламинарном течении

жидкости в трубах. - М.: Энергия, 1967.

2. Мигай В.К. Гидравлическое сопротивление треугольных каналов в

ламинарном потоке. - Известия вузов, сер. Энергетика, 1963, № 5.

3. Субботин В.И., Ибрагимов М.Х., Ушаков П.А. и др. Гидродинамика и

теплообмен в атомных энергетических установках. - М.: Атомиздат, 1975.

4. Ушаков П.А. Влияние эксцентриситета на гидродинамические

характеристики кольцевых каналов. Теплофизика высоких температур, 1976, том 14,

№ 1.

5. Шах. Корреляция решений для гидродинамического начального

участка каналов круглого и некруглого сечений при ламинарном режиме.

Теоретические основы инженерных расчетов, 1978, т. 100, № 2.

6. Кэмпбелл, Слэттерн. Течение на начальном участке трубы. Техническая

механика, 1963, т. 85, сер. Д., № 1.

3.1.3.

ОДНОФАЗНЫЕ ТУРБУЛЕНТНЫЕ ТЕЧЕНИЯ

3.1.3.1

СТАЦИОНАРНОЕ СТАБИЛИЗИРОВАННОЕ ТУРБУЛЕНТНОЕ

ТЕЧЕНИЕ В КАНАЛАХ

Помимо

ламинарного наблюдаются также следующие режимы течения [1]:

■

турбулентный режим без проявления шероховатости при у+ ≤

5, где у+ = yv⁎/v;  , у - расстояние от

стенки, м.

, у - расстояние от

стенки, м.

В

этом режиме гидравлическое сопротивление такое же, как и в гладких трубах:

■

переходный режим при 5 < у+ ≤ 70; в этом режиме

течения гидравлическое сопротивление зависит от Re и отношения dвн/k,

где k - абсолютная высота бугорков шероховатости;

■

автомодельный режим при у+ > 70, при котором коэффициент

гидравлического сопротивления не зависит (или слабо зависит) от Re и

зависит от отношения dвн/k.

Трубы

с неравномерной шероховатостью считаются гладкими, если Δ/dг

< 15/Re,

где Δ -

эквивалентная абсолютная шероховатость, м; Re = Wdг/v

[2].

Таблица 3.1.3

Значения Δ для различных материалов [2]

|

Материал

|

Значение

Δ, м

|

|

Нержавеющая

сталь

|

1·10-5

|

|

Алюминий

|

1,5·10-5

|

|

Углеродистая

сталь:

|

|

|

новые

трубы при тщательной очистке воды

|

8·10-5

|

|

трубы

для насыщенного пара или воды с незначительной коррозией

|

2·10-4

|

|

водопроводы,

находящиеся в эксплуатации

|

2·10-3

|

Все рекомендации раздела

получены для изотермического течения или случаев слабой зависимости

теплофизических свойств от температуры.

Теплофизические

свойства, если особо не оговаривается, относятся к средней массовой температуре

потока в заданном сечении канала.

3.1.3.1.1. Стационарное стабилизированное турбулентное течение в

трубах

В

разделе приведены соотношения для расчета коэффициентов гидравлического

сопротивления трения, касательных напряжений и полей скорости.

Коэффициент гидравлического

сопротивления трения при турбулентном течении в круглой трубе рассчитывается по

формуле Филоненко:

|

ξ = 1/(1,82lgRe - 1,64)2,

|

(3.1.3.1)

|

где

Пределы

применимости формулы: Re = 4·103 ÷ 108.

Погрешность

δ расчета ξ составляет ±5 %.

Касательное напряжение на

стенке трубы круглого поперечного сечения при турбулентном течении

рассчитывается по формуле:

|

τст =

(ξ/8)ρw2.

|

(3.1.3.2)

|

Пределы применимости

формулы: Re = 4·103 ÷ 108.

Погрешность

δ расчета τст составляет ±10 %.

Распределение скорости при

турбулентном течении в трубе круглого поперечного сечения рассчитывается по

формулам универсального закона [1]:

|

u+ = y+

|

при

y+ < 5;

|

(3.1.3.3)

|

|

u+ = 11,5lgy+ - 3,05

|

при y+ =

5 ÷ 30;

|

(3.1.3.4)

|

|

u+ = 5,75lgy+ + 5,5

|

при

y+

> 30,

|

(3.1.3.5)

|

где u+ = w/v⁎;

у+ = yv⁎/v;  ; у - расстояние от

стенки трубы, м.

; у - расстояние от

стенки трубы, м.

Пределы

применимости формул: Re = 4·103 ÷ 108.

Погрешность

δ расчета w по формулам (3.1.3.3), (3.1.3.4), (3.1.3.5)

составляет ±5 %.

Распределение скорости в

трубе круглого поперечного сечения может также рассчитываться по единой по всем

диапазонам изменения у+ формуле [3]:

где  .

.

Пределы

применимости формулы: Re = 4·103 ÷ 108.

Погрешность

δ расчета w по формуле составляет (+3 %; -5 %).

Отношение средней скорости к

максимальной при турбулентном течении в трубе круглого поперечного сечения

рассчитывается по формулам [1]:

|

|

(3.1.3.7)

|

Пределы применимости формул:

Re = 4·103 ÷ 108.

Погрешность

δ = ±10 %.

Коэффициент турбулентного

переноса количества движения при турбулентном течении в трубе круглого

поперечного сечения рассчитывается по формуле [4]:

где

wmax -

максимальная скорость потока;

Y = y/rвн

- относительное расстояние от стенки трубы;

rвн - внутренний радиус трубы;

распределение

скорости рассчитывается по ранее приведенным формулам.

Пределы

применимости формулы: Re = 104 ÷ 105.

Погрешность

δ расчета ξν

составляет ±20 %.

Интенсивность пульсаций

скорости при турбулентном течении в трубе круглого поперечного сечения

рассчитывается по формуле [4]:

где i = 1,

2, 3 - индекс, обозначающий направление пульсаций:

i = 1 - вдоль среднего движения;

i = 2 - перпендикулярно стенке;

i = 3 - в тангенциальном направлении;

А1 =

0,95; А2 = 0,40; А3 = 0,60;

B1 =

1,8; В2 = 0,7; В3 = 1,17;

w

рассчитывается по формулам (3.1.3.5),

(3.1.3.6).

Пределы

применимости формулы: Re = 7,5·103 ÷ 2,5·105;

у+ > 10.

Погрешность

δ расчета Gi

составляет ±10 %.

3.1.3.1.2. Стационарное стабилизированное турбулентное течение

в концентрических кольцевых каналах

В

раздел включены соотношения для расчета коэффициентов гидравлического

сопротивления трения, касательных напряжений и полей скорости при турбулентном

течении в гладких кольцевых каналах. Схема кольцевого канала приведена на рис. 3.1.3.1.

Коэффициент гидравлического

сопротивления трения при турбулентном течении в кольцевых каналах

рассчитывается по формуле [5]:

|

|

(3.1.3.11)

|

где θ = R1/R2;

ξо -

коэффициент гидравлического сопротивления трения круглой трубы диаметром,

равным гидравлическому диаметру кольцевого канала, ξо

рассчитывается по формуле (3.1.3.1).

Пределы

применимости формулы: Re = 2,3·103 ÷ 4·106;

θ = 0,06 ÷ 1,00.

Погрешность

δ расчета ξ составляет ±8 %.

Для приближенных расчетов в

диапазоне θ = 0,1 ÷ 0,80 можно использовать формулу [6]:

|

|

(3.1.3.12)

|

Касательное напряжение на

стенках концентрического кольцевого канала при турбулентном течении

рассчитывается [7]:

■ на внутренней стенке

по формуле:

|

|

(3.1.3.13)

|

■ на наружной стенке по формуле:

|

|

(3.1.3.14)

|

где ξ - рассчитывается по формуле (3.1.2.10).

Пределы

применимости формул (3.1.3.13), (3.1.3.14):

Re =

2,3·103 ÷ 4·106; θ = 0,06 ÷

1,00.

Погрешность

δ расчета τ1 и τ2 по

формулам составляет ±10 %.

Распределение

скорости при турбулентном течении в кольцевом канале, при R1/R2

> 0,50 рассчитывается по формулам (3.1.3.3) ÷ (3.1.3.5), (3.1.3.6) для круглой трубы. Линия максимальной

скорости при этом условии считается равноудаленной от стенок кольцевого канала.

Положение линии максимальной

скорости в кольцевых каналах при θ < 0,50 рассчитывается по

формуле [5]:

|

|

(3.1.3.15)

|

где rо -

радиус линии максимальной скорости, м.

Рис. 3.1.3.1 Схема

кольцевого канала

3.1.3.1.3. Стационарное стабилизированное турбулентное течение в

эксцентрических кольцевых каналах

Коэффициенты гидравлического

сопротивления трения при турбулентном течении в эксцентрических кольцевых

каналах рассчитываются по формуле [8]:

где ξo -

рассчитывается по формуле (3.1.2.10);

В = 0,577 - 0,866(1 - θ) + 0,46(1 - θ)2;

f = 1

+ 0,35е(1 - θ)4;

е = a/(R1 - R2);

а -

эксцентриситет, м.

Пределы

применимости формулы: Re = 6·103 ÷ 2,5·105;

θ > (0,1 + 0,5е) > 0,3.

Погрешность

расчета ξ в первоисточнике не указана, но проиллюстрирована на

рисунке сравнением с экспериментальными данными.

Относительное распределение

касательного напряжения на стенках кольцевого канала с эксцентриситетом

рассчитывается по формуле [8]:

|

|

(3.1.3.17)

|

где i = 1 для внутреннего и i = 2 для внешнего периметров

кольцевого зазора;

|

|

(3.1.3.18)

|

|

|

(3.1.3.19)

|

|

|

(3.1.3.20)

|

Пределы применимости

формулы: θ = 0,25 ÷ 1,00.

Погрешность

δ расчета τi

составляет ±15 %.

Средние по периметру

касательные напряжения на стенках кольцевого канала с эксцентриситетом

рассчитываются по формулам [8]:

|

|

(3.1.3.21)

|

|

|

(3.1.3.22)

|

где ξ - рассчитывается по формуле (3.1.3.16),  - средняя скорость среды в

канале.

- средняя скорость среды в

канале.

Пределы

применимости формул: θ = 0,25 ÷ 1,00;  - для внешней стенки

кольцевого канала;

- для внешней стенки

кольцевого канала;

Погрешность

δ расчета  составляет ±15 %.

составляет ±15 %.

Средние по радиусу

кольцевого канала с эксцентриситетом локальные скорости рассчитываются по

формуле [8]:

|

|

(3.1.3.23)

|

где ξ - рассчитывается по формуле (3.1.2.10); ξo - рассчитывается по формуле (3.1.3.16).

Пределы

применимости формулы: Re = 6·103 ÷ 2,5·105;

θ ≥

0,1 + 0,5е ≥ 0,3, где е - значение эксцентриситета, 0 ≤

е ≤ 1.

Погрешность

δ расчета  составляет ±20 %.

составляет ±20 %.

3.1.3.1.4. Стационарное стабилизированное турбулентное течение

в сборках стержней треугольной упаковки

В

раздел включены соотношения для расчета коэффициентов гидравлического

сопротивления трения, касательных напряжений и полей скорости при турбулентном

стабилизированном течении вдоль сборок гладких цилиндрических стержней

треугольной упаковки. Так как гидродинамика жидких металлов и воды одинакова,

то формулы для жидких металлов справедливы и для воды.

Стержни

сборки треугольной упаковки образуют три типа ячеек (рис. 3.1.3.2).

Коэффициент гидравлического

сопротивления трения при турбулентном течении в сборках гладких стержней

треугольной упаковки рассчитывается по формуле [9]:

где ξo =

0,210/Re0,25;  .

.

Определяющий размер при

расчете числа Re - гидравлический диаметр треугольной упаковки стержней,

рассчитывается, как (см. раздел 3.1.2.1.3):

Пределы применимости

формулы: S/dн = 1,0 ÷ 1,5; Re = 6·103

÷ 105.

Погрешность

δ расчета ξ составляет ±6 %.

Рис. 3.1.3.2. Расположение

ячеек внутри сборки гладких стержней

треугольной упаковки:

1 - центральная ячейка; 2 - боковая ячейка; 3 - угловая ячейка

Среднее по периметру стержня

в сборке гладких стержней касательное напряжение рассчитывается по формуле [1, 10]:

|

|

(3.1.3.25)

|

где ξ - рассчитывается по формуле (3.1.3.24).

Пределы

применимости формулы: S/dн = 1,0 ÷ 1,5; Re =

6·103 ÷ 105.

Погрешность

δ расчета τ составляет ±10 %.

Распределение касательных

напряжений по периметру стержня центральной ячейки рассчитывается по формуле [1, 10]:

где φ - угол, отсчитываемый от узкого сечения

центральной ячейки в радианах;

коэффициенты

А1 ÷ А4 приведены в таблице 3.1.3.1.

Пределы

применимости формулы: S/dн = 1,0 ÷ 1,5; Re =

6·103 ÷ 105.

Погрешность

δ расчета τφ составляет ±15 %.

Таблица 3.1.3.1

Значения коэффициентов А1 ÷ А4

в формуле (3.1.3.26)

|

S/dн

|

A1

|

А2

|

А3

|

A4

|

|

1,00

|

-1,0073

|

-0,1059

|

0,0991

|

0,0318

|

|

1,05

|

-0,2522

|

0,0043

|

-0,0410

|

-0,0002

|

|

1,10

|

-0,1277

|

-0,0098

|

0,0028

|

0,0014

|

|

1,20

|

-0,0143

|

0

|

0

|

0

|

|

1,25

|

0

|

0

|

0

|

0

|

Расчет расходов в

элементарных ячейках между стержнями часто производится по методу «изобарных

сечений». Для учета обмена массой и количеством движения между ячейками

стержневой сборки вводят коэффициенты межканального обмена.

Коэффициент

межканального обмена массой представляет собой отношение расхода теплоносителя

через единицу длины зазора между стержнями к продольному расходу теплоносителя.

Коэффициент межканального обмена количеством движения указывает, какую долю от

разности количества движения в двух смежных ячейках составляет поперечный

перенос количества движения, отнесенный к единице длины зазора между ячейками.

Показано, что коэффициент межканального обмена массой равен коэффициенту

межканального обмена количеством движения, если оперировать лишь средними

скоростями потока в ячейках. В дальнейшем не делается различия между этими

двумя коэффициентами перемешивания.

Межканальный обмен

количеством движения осуществляется за счет молекулярного и турбулентного

переноса ( ), а также за счет

направленной конвекции (

), а также за счет

направленной конвекции ( ), поэтому суммарный

коэффициент межканального обмена выглядит следующим образом [6]:

), поэтому суммарный

коэффициент межканального обмена выглядит следующим образом [6]:

|

|

(3.1.3.27)

|

Коэффициент межканального обмена количеством движения за счет

молекулярных и турбулентных процессов для сборок гладких стержней треугольной

упаковки бесконечной длины рассчитывается по формуле [6]:

где  .

.

Отношение между средними

скоростями теплоносителя в боковой и центральной ячейках сборки гладких

стержней треугольной упаковки при турбулентном течении рассчитывается по

формуле [6]:

|

|

(3.1.3.29)

|

где  ;

;  ;

;

dг = 4ω/Р

- гидравлический диаметр ячейки, м;

ω -

площадь проходного сечения ячейки, м2;

Р -

смоченный периметр ячейки, м;

- коэффициент межканального

обмена количеством движения, рассчитывается по формуле (3.1.3.28).

- коэффициент межканального

обмена количеством движения, рассчитывается по формуле (3.1.3.28).

Скорость в заданной точке

внутри ячейки рассчитывается по соотношениям для круглых труб (формулы 3.1.3.3 ÷ 3.1.3.6) с использованием локальных

масштабов [6]:

|

|

(3.1.3.30)

|

где  ; τφ

рассчитывается по формуле (3.1.3.26),

уi -

координата по нормали к стенке.

; τφ

рассчитывается по формуле (3.1.3.26),

уi -

координата по нормали к стенке.

Отношение средней скорости к

максимальной в ячейке сборки гладких стержней треугольной упаковки при

турбулентном течении рассчитывается по формуле [6, 10]:

|

|

(3.1.3.31)

|

где  ; dн - наружный диаметр стержней.

; dн - наружный диаметр стержней.

Пределы

применимости формулы: Re = 4·103 ÷ 105.

Погрешность

δ расчета  составляет ±10 %.

составляет ±10 %.

3.1.3.1.5. Стационарное стабилизированное турбулентное течение

в сборках стержней квадратной упаковки

Коэффициент гидравлического

сопротивления трения при турбулентном течении в сборках гладких стержней

квадратной упаковки рассчитывается по формуле [10]:

|

|

(3.1.3.32)

|

где β = 10(S/dн - 1); ξо - коэффициент гидравлического

сопротивления трения при турбулентном течении в трубе, внутренний диаметр

которой равен гидравлическому диаметру сборки стержней квадратной упаковки; ξо

рассчитывается по формуле (3.1.3.1).

Определяющий размер при

расчете числа Re по формуле (3.1.3.1)

- гидравлический диаметр сборки стержней квадратной упаковки, который

рассчитывается по формуле (см. раздел 3.1.2.1.3):

Пределы применимости

формулы: 1< S/dн < 2.

Погрешность

δ расчета ξ составляет ±10 %.

3.1.3.1.6. Стационарное стабилизированное турбулентное течение

внутри трубы змеевика

Коэффициент гидравлического

сопротивления трения при турбулентном течении внутри трубы змеевика

рассчитывается по формуле [11]:

где ξо - коэффициент гидравлического

сопротивления трения в прямой трубе того же внутреннего диаметра, что и труба

змеевика;

Kф -

коэффициент формы змеевика;

где dвн - внутренний диаметр трубы змеевика, м;

dзм -

диаметр навивки змеевика, м;

пределы

применимости:  .

.

Погрешность

δ расчета ξ составляет ±10 %.

Коэффициент

гидравлического сопротивления при течении внутри труб змеевиков с большим

радиусом гиба  рассчитывается по

зависимостям для прямых труб.

рассчитывается по

зависимостям для прямых труб.

3.1.3.1.7. Местные гидравлические сопротивления при стационарном

турбулентном течении в каналах

Потери давления на местном

сопротивлении рассчитываются по формуле (3.1.1.6) [6]:

где ΔРм в [Па];

ξм -

коэффициент местного сопротивления;  - средняя скорость потока,

к которой отнесен коэффициент местного сопротивления, м/с. Обычно это скорость

в наименьшем проходном сечении канала.

- средняя скорость потока,

к которой отнесен коэффициент местного сопротивления, м/с. Обычно это скорость

в наименьшем проходном сечении канала.

Местные

гидравлические сопротивления возникают при резком изменении поперечного сечения

канала и направления движения потока теплоносителя и считаются

сосредоточенными.

Коэффициенты

местного гидравлического сопротивления рассчитываются [11]:

■

при внезапном расширении канала по формуле:

где  - отношения площади

проходного сечения канала за расширением к площади канала до расширения;

определяющая скорость - скорость потока до расширения;

- отношения площади

проходного сечения канала за расширением к площади канала до расширения;

определяющая скорость - скорость потока до расширения;

■ при внезапном

сужении канала по формулам:

|

|

при

m > 0,20,

|

(3.1.3.35б)

|

где  - отношение площади за

сужением к площади канала перед сужением, определяющая скорость - скорость

потока за сужением;

- отношение площади за

сужением к площади канала перед сужением, определяющая скорость - скорость

потока за сужением;

■ при выходе

турбулентного потока из канала в большой объем по формуле:

■ при входе турбулентного потока в трубу, заделанную

заподлицо со стенкой по формуле:

■ при входе турбулентного потока в трубу с выступающими

кромками с помощью таблицы:

|

δ/dвн

|

b/dвн

|

ξм

|

|

|

0,20

|

1,00

|

|

|

0,05 ÷

0,20

|

0,85

|

|

>

0,4

|

-

|

0,50

|

■ при входе турбулентного потока в трубу с закругленными

кромками с помощью таблицы:

|

r/dвн

|

ξм

|

Примечания

|

|

0,05

|

0,40

|

при

выступающих кромках

|

|

0,05

|

0,25

|

при

кромках заподлицо

|

|

0,10

|

0,12

|

со

стенкой

|

|

0,20

|

0

|

-

|

■ при входе турбулентного потока в трубу через решетку или

диафрагму по формуле:

|

ξм =

(1,707n - 1)2,

|

(3.1.3.38)

|

где n = f2/f1;

f2 - площадь проходного сечения решетки или диафрагмы;

f1 - площадь сечения трубы;

определяющая

скорость - скорость потока до решетки или диафрагмы;

■ выход турбулентного

потока через решетку или диафрагму по формуле:

|

|

(3.1.3.39)

|

где n = f1/f2;

определяющая

скорость - скорость потока за решеткой или диафрагмой;

■

при течении турбулентного потока через решетку или диафрагму, расположенную

внутри трубы по формуле и схематически:

|

|

(3.1.3.40)

|

где n = f1/f2;

определяющая

скорость - скорость потока до решетки или диафрагмы;

■

при входе турбулентного потока в трубу через боковые отверстия (m - число отверстий) - с помощью таблицы и схематически:

|

f1/f2

|

ξm

|

|

т =

1

|

m = 2

|

|

0,20

|

65,0

|

65,0

|

|

0,30

|

30,0

|

36,5

|

|

0,40

|

14,9

|

17,0

|

|

0,50

|

9,0

|

12,0

|

|

0,60

|

6,3

|

8,7

|

|

0,70

|

4,5

|

6,9

|

|

0,80

|

3,5

|

5,5

|

|

0,90

|

2,7

|

4,5

|

|

1,00

|

2,3

|

3,8

|

|

1,20

|

1,6

|

2,8

|

|

1,40

|

-

|

2,0

|

Определяющая скорость -

скорость в наименьшем проходном сечении;

■ выход турбулентного

потока из трубы через боковые отверстия - с помощью таблицы (m - число отверстий) и схематически:

|

f1/f2

|

ξm

|

|

т =

1

|

т

= 2

|

|

0,20

|

66,0

|

68,0

|

|

0,30

|

30,0

|

33,0

|

|

0,40

|

16,0

|

16,0

|

|

0,50

|

10,0

|

12,0

|

|

0,60

|

7,3

|

8,5

|

|

0,70

|

5,5

|

6,8

|

|

0,80

|

4,5

|

5,9

|

|

0,90

|

3,7

|

5,0

|

|

1,00

|

3,2

|

4,4

|

|

1,20

|

2,4

|

3,5

|

Определяющая скорость -

скорость в наименьшем проходном сечении.

Гидравлический коэффициент

местного сопротивления при течении турбулентного потока через дистанционирующие

решетки и решетки-интенсификаторы теплосъема при равномерном распределении

расхода по ячейкам проходного сечения рассчитывается по формуле [11]:

где  - коэффициент сужения;

- коэффициент сужения;

f - площадь проходного сечения канала, м2;

fp - площадь проходного сечения дистанционирующей решетки, м2;

wp -

скорость потока через отверстие решетки, м/с;

dг -

гидравлический диаметр решетки, м;

Lp -

высота решетки, м;

kш - абсолютная шероховатость материала решетки-интенсификатора, м.

Пределы

применимости формулы: Re = 105 ÷ 106.

Погрешность

δ расчета ξм составляет ±10 %.

Коэффициент местного

гидравлического сопротивления при течении турбулентного потока через

дистанционирующие решетки и решетки-интенсификаторы теплосъема с неравномерным

распределением расхода по ячейкам рассчитывается по формуле [10]:

|

|

(3.1.3.42)

|

где ξ1 - рассчитывается по формуле (3.1.3.41);

dгi -

гидравлический диаметр i-й

ячейки, м;

- доля проходного сечения i-ой ячейки в общем проходном сечении дистанционирующей решетки;

- доля проходного сечения i-ой ячейки в общем проходном сечении дистанционирующей решетки;

;

;  - средняя скорость потока в

канале, м/с;

- средняя скорость потока в

канале, м/с;

dгo -

гидравлический диаметр канала, м.

Пределы

применимости формулы: Re = 105 ÷ 106.

Погрешность

δ расчета ξм составляет ±10 %.

Гидравлическое сопротивление

при турбулентном течении потока в поворотах рассчитывается по формуле [10]:

|

|

(3.1.3.43)

|

где ΔР в [Па];

ξм =

0,73KN;

ξтр -

коэффициент гидравлического сопротивления трения о стенки гиба рассчитывается

по формулам раздела 3.1.3.1;

L -

длина гиба, м;

dвн -

внутренний диаметр гиба, м;

K - коэффициент, зависящий от угла поворота потока в канале,

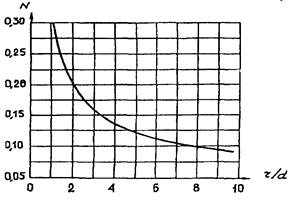

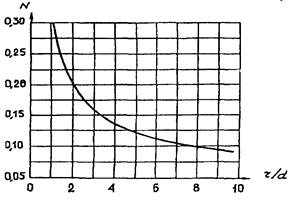

определяется по чертежу (3.1.3.3);

N -

коэффициент, зависящий от относительного радиуса закругления гиба, r - определяется по рис. (3.1.3.4).

Пределы

применимости формулы: Re = 104 ÷ 106.

Погрешность

δ расчета ΔР составляет ±20 %.

Рис. 3.1.3.3. Зависимость

коэффициента K от угла поворота

Эта кривая со

среднеквадратичной погрешностью 0,5 % описывается формулой:

|

K = - 1 - 0,393074·104 / (δ

- 0,139532·104) - 0,170774·103 / (δ + 0,934155·102)

|

|

Рис. 3.1.3.4. Зависимость

коэффициента N от относительного

радиуса закругления гиба

Эта кривая со

среднеквадратичной погрешностью 0,9 % описывается формулой:

|

N =

0,05684 + 0,364 / (r/d +

0,4925).

|

|

3.1.3.2. НЕСТАБИЛИЗИРОВАННОЕ ТУРБУЛЕНТНОЕ ТЕЧЕНИЕ НА

ВХОДНЫХ УЧАСТКАХ КАНАЛОВ

3.1.3.2.1. Нестабилизированное турбулентное течение

на входном участке трубы

Длина входного участка при

турбулентном течении в круглых гладких трубах с плавным профилированным входом

рассчитывается по формуле [12, 13]:

где

Погрешность

в определении Lст при плавном входе в круглую трубу

составляет ±7 калибров трубы.

Схема

развития пограничного слоя при течении жидкости на начальном участке круглых

труб с плавным входом приведена на рис. 3.1.3.5.

Рис. 3.1.3.5. Схема

развитого пограничного слоя при течении жидкости

на начальном участке круглых труб с плавным входом (карта устойчивости)

Длина входного участка при

турбулентном течении в круглых гладких трубах с турбулизирующими входными

устройствами (внезапное сужение, конфузор, диффузор, диафрагмирующие шайбы и

т.д.) рассчитывается по формуле [12,

13]:

Из сравнения формул (3.1.3.44) и (3.1.3.44а) следует,

что гидродинамические возмущения турбулентного потока на входе в круглые трубы

значительно уменьшают длину входного участка.

Пределы

применимости формул (3.1.3.44)

и (3.1.3.44а):

Re = 5·103 ÷ 106.

Погрешность

δ в определении Lст составляет ±3 калибра трубы.

При

турбулентном течении жидкости энергия на перестройку гидродинамических

характеристик потока затрачивается, в основном, на первой половине входного

участка круглой трубы.

Падение давления на длине ΔL

= 0,5Lст при турбулентном течении в трубах с плавным

профилированным входом рассчитывается по формуле [12, 13]:

|

|

(3.1.3.45)

|

где wст - скорость на оси трубы при

стабилизированном турбулентном течении;

величина

зависит от числа Рейнольдса

и вычисляется по формуле (3.1.3.9).

зависит от числа Рейнольдса

и вычисляется по формуле (3.1.3.9).

Пределы

применимости формулы: Re = 104 ÷ 105.

Погрешность

δ расчета ΔРвх составляет ±20 %.

3.1.3.2.2. Нестабилизированное турбулентное течение

на входном участке стержневых сборок

Длина

входного участка зависит от конструктивного оформления входа в стержневую

сборку.

Максимальная

относительная длина входного участка принимается [14]:

■ при плавном

профилированном входе в сборку:

■ при остроугольном входе, или иначе, входе из большого объема:

■ при наличии трубной решетки на входе в стержневую сборку:

Пределы применимости формул:

S/dн = 1; Re = 1,5·104 ÷ 7,5·104.

Погрешность

δ определения Lст составляет ±5dг.

3.1.3.3. ТУРБУЛЕНТНОЕ ТЕЧЕНИЕ В КАНАЛАХ С ШЕРОХОВАТЫМИ

СТЕНКАМИ

3.1.3.3.1. Турбулентное течение в трубах с регулярной

шероховатостью стенки

Падение давления при

турбулентном течении в трубе с регулярно расположенными на стенке элементами

шероховатости (выступы прямоугольного сечения, рис. 3.1.3.6) рассчитывается по формуле [15]:

|

|

(3.1.3.49)

|

где dэ - эффективный внутренний диаметр трубы с

регулярной шероховатостью стенки, который рассчитывается с учетом объема

вихревых зон потока при обтекании элементов шероховатости.

Эффективный

внутренний диаметр рассчитывается:

■ при  по формуле:

по формуле:

|

|

(3.1.3.50)

|

■ при

|

|

(3.1.3.51)

|

где

Средняя эффективная скорость потока в трубе с регулярной

шероховатостью стенки рассчитывается по формуле:

|

|

(3.1.3.52)

|

где М - массовый расход жидкости, кг/с; ρ -

средняя на длине ΔL плотность, кг/м3.

Рис.

3.1.3.6. Линейные размеры трубы и элемента регулярной шероховатости:

Do = dвн - внутренний диаметр трубы без выступов,

м;

m - продольный размер выступа, м; k -

высота выступа, м;

S - шаг расположения элементов регулярной шероховатости, м;

dэ - эффективный диаметр трубы с регулярной шероховатостью

стенки, м;

Dпр = dпp - приведенный диаметр

трубы с регулярной шероховатостью стенки, м.

Эффективное число Рейнольдса

при турбулентном течении в трубе с регулярной шероховатостью стенки

рассчитывается по формуле:

|

|

(3.1.3.53)

|

Эффективный коэффициент гидравлического сопротивления трения при

турбулентном течении в трубе с регулярной шероховатостью стенки рассчитывается

по формуле:

где ξв - вихревой коэффициент

гидравлического сопротивления трения;

ΔLв -

длина трубы, занятая вихревыми зонами;

ΔLв =

1,7k - до элемента шероховатости, ΔLв = 5k - после элемента шероховатости, общая ΔLв

= 1,7k + 5k = 6,7k;

ξo - коэффициент гидравлического сопротивления трения при

турбулентном течении в гладкой трубе внутренним диаметром dэ

рассчитывается по формуле (3.1.3.1).

Вихревой коэффициент

гидравлического сопротивления трения рассчитывается по формуле:

где

А = 1,19, когда 0,3 < Х < 1,8;

А = -0,52X +

1,34, когда -2,7 < Х < 0,3;

kэ - эффективная высота шероховатости, kэ = k - (Rвн - Rэ);

- средний масштаб вихрей

при турбулентном течении в трубе с регулярной шероховатостью стенки;

- средний масштаб вихрей

при турбулентном течении в трубе с регулярной шероховатостью стенки;

где Rпp - приведенный радиус трубы с регулярной шероховатостью стенки:

Пределы применимости формулы (3.1.3.55):

Погрешность δ

расчета ΔР составляет ±25 %.

При

расчете профиля скорости труба внутренним диаметром dвн с

регулярной шероховатостью стенки условно заменяется на трубу с гладкими

стенками с внутренним диаметром dэ.

Профиль скорости при

турбулентном течении в трубе с внутренним диаметром dэ

рассчитывается по формуле:

|

|

(3.1.3.57)

|

где

|

FI(ξэ) = 0,8925 -

0,2325lg(100ξэ)

|

(3.1.3.58)

|

- соотношение между средней

эффективной и максимальной скоростями турбулентного потока в трубе с регулярной

шероховатостью стенки;

ξэ -

рассчитывается по формуле (3.1.3.54);

w = U+V⁎;

уэ = ηэv/v⁎

- для безразмерных расстояний по нормали от стенки трубы диаметром dэ,

которые измеряются в пределах:

|

|

(3.1.3.59)

|

|

|

(3.1.3.60)

|

где ηэ

- безразмерное расстояние от стенки трубы диаметром dэ,

которое рассчитывается по формуле:

- скорость трения на стенке

трубы диаметром dэ;

- скорость трения на стенке

трубы диаметром dэ;

τo - касательное напряжение

трения на стенке трубы диаметром dэ, которое рассчитывается

по формуле:

уэ -

расстояние от стенки трубы диаметром dэ,

ηоэ -

безразмерный эффективный радиус трубы с регулярной шероховатостью стенки;

|

|

(3.1.3.61)

|

Пределы применимости формулы (3.1.3.61):

Погрешность δ

расчета локальных скоростей w составляет ±10 %.

3.1.3.3.2. Турбулентное течение в кольцевых каналах

с регулярной шероховатостью стенок

Коэффициент гидравлического

сопротивления трения при турбулентном течении в кольцевых каналах с регулярной

шероховатостью (прямоугольные выступы, рис. 3.1.3.7) на поверхности внутреннего стержня

рассчитываются по формуле:

|

ξ =

(0,53 + 1,85k/dэ)Re-0,07,

|

(3.1.3.62)

|

где k - высота прямоугольного

выступа, м;

dэ = d2

- d1 - эквивалентный диаметр зазора кольцевого канала (рис. 3.1.3.7), м;

d1 -

внутренний диаметр зазора кольцевого канала с учетом шероховатости;

dэ -

определяющий размер при расчете числа Рейнольдса.

Пределы

применимости формулы: Re = 5·103 ÷ 5·105;

k/dэ =

0,0028 ÷ 0,021; k/b =

0,3 ÷ 0,8, b - ширина выступа;

S/k =

10; d1/d2 = 0,40.

Погрешность

δ расчета ξ составляет ±4 %.

Рис.3.1.3.7. Линейные

размеры кольцевого канала и элементов

регулярной шероховатости:

а) - прямоугольные выступы; б) - закругленные трапецеидальные выступы

Коэффициенты гидравлического

сопротивления трения при турбулентном течении в кольцевых каналах с регулярной

шероховатостью (закругленные трапецеидальные выступы, рис. 3.1.3.7) на

поверхности внутреннего стержня рассчитываются по формуле:

|

ξ =

(0,063 + 5k/dэ)Re-0,11,

|

(3.1.3.63)

|

где k - высота закругленного

трапецеидального выступа;

dэ = d2

- d1 - эквивалентный диаметр кольцевого канала (рис. 3.1.3.7);

dэ -

определяющий размер при расчете числа Рейнольдса.

Пределы

применимости формулы:

Re = 5·103 ÷ 5·105;

k/dэ = 0,0028 ÷ 0,021;

k/b = 0,3 ÷ 0,8; S/k ~ 10; d1/d2

~ 0,40.

Погрешность

δ расчета ξ составляет ±4 %.

3.1.3.4. ТУРБУЛЕНТНОЕ ТЕЧЕНИЕ В ТРУБАХ С ПЕСОЧНОЙ

И ТЕХНИЧЕСКОЙ ШЕРОХОВАТОСТЯМИ

Турбулентное

течение в трубах с песочной и технической шероховатостями приведено в

соответствии с [15].

3.1.3.4.1 Турбулентное течение в трубе с песочной

шероховатостью стенки

Коэффициент гидравлического

сопротивления трения при турбулентном течении в трубе с песочной шероховатостью

стенки (рис. 3.1.3.8)

рассчитывается по формуле:

где ks - абсолютный размер песочной

шероховатости, м;

Rпр -

приведенный внутренний радиус трубы с песочной шероховатостью стенки (рис. 3.1.3.8);

Rпр -

определяющий размер при расчете числа Рейнольдса;

Предел применимости формулы:

Re > 6000.

Погрешность

δ расчета ξ составляет ±7 %.

Рис. 3.1.3.8. Схема песочной

и технической шероховатости стенки трубы

3.1.3.4.2. Турбулентное течение в трубе с технической

шероховатостью стенки

Песочная

шероховатость стенок в теплотехнических и гидротехнических устройствах

реализуется редко. На практике имеют место случаи нерегулярной шероховатости

стенок, которая является следствием либо технологической обработки материала,

либо появляется в процессе эксплуатации в результате осаждения на стенках

твердых примесей потока, в результате коррозии, эрозии материалов. Такую

шероховатость называют технической. Размеры технической шероховатости

определить достаточно сложно.

В

связи с этим вводится величина шероховатости, эквивалентной песочной

шероховатости технического канала. Эквивалентная шероховатость устанавливается

в опытах из равенства гидравлических сопротивлений технического канала и канала

с песочной шероховатостью.

Коэффициент гидравлического

сопротивления трения при турбулентном течении в трубе с технической

шероховатостью стенки (рис. 3.1.3.8)

рассчитывается по формуле

|

|

(3.1.3.65)

|

где ks/Rпр

- техническая шероховатость эквивалентная песочной;

эквивалентная

песочная техническая шероховатость, определяется по таблицам 2 и 3 справочника

[2];

Rпр -

приведенный внутренний диаметр трубы с технической шероховатостью стенки;

Rпр -

определяющий размер при расчете числа Рейнольдса.

Пределы

применимости формулы: Re > 6000.

Погрешность

δ расчета ξ из-за неопределенностей в классификации

характера поверхности составляет ±25 %.

Профиль

скорости при турбулентном течении в трубе с песочной и технической

шероховатостями рассчитывается по формулам (3.1.3.56) ÷ (3.1.3.58), в которых ξэ

рассчитывается по формуле (3.1.3.64).

При

расчетах принимается Rэ = Rпp, что для

случаев песочной и технической шероховатостей стенок трубы не вносит заметной

погрешности в результаты расчета скорости.

3.1.3.5. ПОПЕРЕЧНОЕ ОБТЕКАНИЕ ТУРБУЛЕНТНЫМ ПОТОКОМ

ЦИЛИНДРИЧЕСКИХ ТЕЛ И ПУЧКОВ ТРУБ

3.1.3.5.1 Поперечное обтекание турбулентным потоком цилиндрических

тел

Полное

гидравлическое сопротивление при поперечном обтекании изотермическим

турбулентным потоком цилиндрических тел равно равнодействующей сил трения и

давления, приложенных к поверхности тел.

Безразмерный коэффициент

полного гидравлического сопротивления рассчитывается по формуле [16]:

|

|

(3.1.3.66)

|

|

или

ξ = ξтр + ξд,

|

(3.1.3.67)

|

где ΔРд - потери давления, обусловленные

неполным восстановлением давления;

wнп -

скорость набегающего потока, м/с;

dн -

наружный диаметр трубы, цилиндра, м.

При

малых значениях Re основную часть полного сопротивления составляет

сопротивление трения, которое с увеличением Re уменьшается так, что  .

.

Коэффициент гидравлического

сопротивления трения при поперечном обтекании потоком круглого цилиндра при Re

< 30 рассчитывается по формуле [17]:

|

|

(3.1.3.68)

|

а в

диапазоне Re = 30 ÷ 104 - по формуле [17]:

Коэффициент полного

гидравлического сопротивления при поперечном обтекании турбулентным потоком (Re

= 104 ÷ 2·105) [18]:

■ круглого цилиндра

■ эллиптического цилиндра вдоль большой оси

■ эллиптического цилиндра вдоль малой оси

При Re > 103

основной вклад в коэффициент полного гидравлического сопротивления вносит

коэффициент сопротивления давления, на который влияют степень турбулентности

потока Тu, загромождение канала kзгр и шероховатость обтекаемых тел.

Коэффициент

сопротивления давления при обтекании потоком одиночного цилиндра рассчитывается

[16]:

■ при Ret = 40

÷ 103 по формуле [16, 18]:

где Ret = ReTu

- турбулентное число Рейнольдса;

- степень турбулентности,

доли единицы при расчетах;

- степень турбулентности,

доли единицы при расчетах;

- интенсивность пульсаций

скорости рассчитывается, например, по формуле (3.1.3.10);

- интенсивность пульсаций

скорости рассчитывается, например, по формуле (3.1.3.10);

■ при Ret = 103

÷ 104, Тu =

(0,3 ÷ 10) % рассчитывается по формуле [18]:

|

ξд =

45,3Re-0,5;

|

(3.1.3.74)

|

■ при Ret =

4·103 ÷ 105, Тu =

(0,3 ÷ 12) %, kзгр =

0,25 по формуле [18]:

|

|

(3.1.3.75)

|

■ при Ret =

104 ÷ 2·105, kзгр = 0

÷ 0,90 рассчитывается по формуле [19]:

|

|

(3.1.3.76)

|

где ξдо

- коэффициент сопротивления давления при поперечном обтекании цилиндра

безграничным потоком, при Ret =

105 ÷ 106, kзгр =

0,3 ÷ 0,7 рассчитывается по формуле [16]:

|

|

(3.1.3.77)

|

Значения констант формулы

(3.1.3.77) приведены в таблице 3.1.3.2.

Погрешность

δ расчета ξ, ξтр, ξд

составляет ±10 %.

Таблица 3.1.3.2

Значения констант в формуле (3.1.3.77) для расчета коэффициента

сопротивления давления при поперечном обтекании турбулентным

потоком одиночного цилиндра

|

kзгр

|

Ао

|

А1

|

В1

|

С1

|

А2

|

В2

|

С2

|

|

0

|

0,10

|

1,11

|

1,80

|

3,95

|

0,25

|

0,80

|

6,00

|

|

0,30

|

0,22

|

1,58

|

2,50

|

2,06

|

0,30

|

1,10

|

4,50

|

|

0,50

|

0,88

|

1,62

|

5,80

|

1,78

|

1,50

|

1,20

|

4,30

|

|

0,70

|

2,25

|

4,80

|

6,00

|

1,58

|

1,90

|

1,22

|

4,20

|

Шероховатость поверхности

влияет на коэффициент сопротивления давления при поперечном обтекании потоком

цилиндрических тел в случае, если ее высота превышает безразмерную критическую

величину, которая рассчитывается по формуле ukкр/v и

равна 15-ти для ламинарного пограничного слоя и 70-ти для турбулентного

пограничного слоя.