|

|

СТАНДАРТ

|

СТО

|

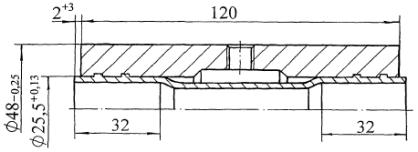

КРЕПЛЕНИЕ

ТРУБ

В ТРУБНЫХ РЕШЕТКАХ КОЖУХОТРУБЧАТЫХ

ТЕПЛООБМЕННЫХ АППАРАТОВ И АВО

Общие технические требования

Волгоград

2009

Предисловие

Крепление труб в трубных решетках кожухотрубчатых теплообменных аппаратов и АВО регламентировано тремя документами: ОСТ 26-02-1015-85 «Крепление труб в трубных решетках», ОСТ 26-17-01-83 «Аппараты теплообменные и аппараты воздушного охлаждения стандартные. Технические требования к развальцовке труб с ограничением крутящего момента» и ОСТ 26-17-02-83 «Инструмент развальцовочный с принудительным охлаждением и смазкой для труб диаметром 10 - 57 мм».

Эти документы совершенствовались, однако, многие важнейшие практические вопросы остались неосвещенными совсем или освещенными недостаточно подробно, так как это потребовало бы слишком большого объема изменений.

К числу указанных вопросов относятся, в частности, крепление труб в ремонтных соединениях, крепление труб в случаях, когда предел текучести материала трубы выше предела текучести материала трубной решетки, сферический и цилиндрический изгибы трубных решеток при развальцовке труб и способы их уменьшения, контроль герметичности соединений труб с трубными решетками, контроль качества развальцовки труб на моделях теплообменных аппаратов методом теплового растяжения трубной решетки, аттестация специалистов по развальцовке труб и ряд других.

Настоящий стандарт освещает эти вопросы и служит кратким справочным пособием для специалистов по развальцовке труб.

Сведения о стандарте

1. РАЗРАБОТАН ОАО «Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения» (ОАО «ВНИИПТхимнефтеаппаратуры»)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом

ОАО «ВНИИПТхимнефтеаппаратуры» № 292 от 24 декабря 2008 г.

3. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОАО «ВНИИПТхимнефтеаппаратуры»

|

КРЕПЛЕНИЕ ТРУБ В ТРУБНЫХ РЕШЕТКАХ КОЖУХОТРУБЧАТЫХ ТЕПЛООБМЕННЫХ АППАРАТОВ И АВО Общие технические требования |

Дата введения 2009-02-01

1. Область применения

Настоящий стандарт распространяется на стадии изготовления и ремонта кожухотрубчатых теплообменных аппаратов и аппаратов воздушного охлаждения стандартных, в том числе по ОСТ 26-01-900 [1], ОСТ 26-01-1183 [2], ОСТ 26.260.482 [3], для химической, нефтехимической, нефтеперерабатывающей, газовой и других смежных отраслей промышленности, работающих при температурах от -70 до 450 °C, подведомственных Ростехнадзору.

Настоящий стандарт определяет требования к технологии крепления труб в трубных решетках, к развальцовочному инструменту и оборудованию для развальцовки труб на стадиях изготовления и ремонта кожухотрубчатых теплообменных аппаратов и аппаратов воздушного охлаждения стандартных.

Настоящий стандарт регламентирует требования к способам уменьшения деформаций трубных решеток, к способам повышения качества вальцовочных соединений, к способам контроля герметичности и исправления негерметичных соединений труб с трубными решетками, а также определяет правила аттестации специалистов по развальцовке труб.

Настоящий стандарт предназначен для технологов, конструкторов, мастеров производства и специалистов по развальцовке труб.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 51364-99 Аппараты воздушного охлаждения. Общие технические условия

ГОСТ Р 52630-2006 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ Р 52857.7-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.030-81 ССБТ. Электробезопасность. Защитное заземление. Зануление

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности

ГОСТ 1033-79 Смазка солидол жировой. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3333-80 Смазка графитная. Технические условия

ГОСТ 3845-75 Трубы металлические. Методы испытания гидравлическим давлением

ГОСТ 6824-96 Глицерин дистиллированный. Технические условия

ГОСТ 8734-75 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Технические требования

ГОСТ 9567-75 Трубы стальные прецизионные. Сортамент

ГОСТ 9941-81 Трубы бесшовные холодно- и тепло-деформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 10689-75 Сода кальцинированная техническая из нефелинового сырья. Технические условия

ГОСТ 19906-74 Нитрит натрия технический. Технические условия

ГОСТ 20799-88 Масла индустриальные. Технические условия

3. Обозначения

В настоящем стандарте применены следующие обозначения:

a1 - расстояние от оси кожуха теплообменного аппарата до оси наиболее удаленной трубы, мм;

В - среднее значение степени развальцовки, мм;

dе - наружный диаметр трубы, мм;

di - внутренний диаметр трубы, мм;

dik - внутренний диаметр трубы после развальцовки, мм;

dp - номинальный диаметр трубного отверстия, мм;

dpi - диаметр отверстия i-той группы в трубной решетке, мм;

Е - модуль упругости материала трубной решетки, МПа (кгс/см2);

Н - толщина трубной решетки, мм;

Кк - коэффициент класса точности соединений труб с трубными решетками;

Lвал - длина развальцовки, мм;

Lвыст. - длина выступания роликов, мм;

Lрол - длина роликов, мм;

М - крутящий момент развальцовки, Н · м (кгс · м);

m - количество труб;

N - поток газа через негерметичные соединения, м3Па/с;

nт - коэффициент, учитывающий поддерживающее влияние испытательного давления при испытании трубного пространства;

Р - гарантированное давление разгерметизации, МПа (кгс/см2);

Ро - остаточное давление трубы на трубную решетку после развальцовки, МПа (кгс/см2);

Ри - избыточное давление контрольной среды МПа (кгс/см2);

Рост - остаточный вакуум в изделии, МПа (кгс/см2);

Ру - наибольшее условное давление для данного типа и исполнения аппарата по материалу, МПа (кгс/см2);

S - толщина стенки трубы, мм;

t - шаг расположения отверстий в трубной решетке, мм;

Vc - объем сосуда, м3;

W - величина прогиба трубной решетки, мм;

D - диаметральный зазор между трубой и отверстием в трубной решетке, мм;

δ5 - относительное удлинение материала трубы, %;

DD - увеличение диаметра трубной решетки, мм;

DF - увеличение площади поверхности трубной решетки, мм2;

DР - допустимое падение давления, МПа (кгс/см2);

e - деформация радиального растяжения трубной решетки;

η - коэффициент перфорации;

μ - коэффициент Пуассона;

j - угол разворота роликов относительно оси развальцовочного инструмента, градус;

sт - предел текучести, МПа (кгс/см2);

![]() - минимальный предел текучести

материала трубы, МПа (кгс/см2);

- минимальный предел текучести

материала трубы, МПа (кгс/см2);

![]() - минимальный предел текучести

материала трубной решетки, МПа (кгс/см2);

- минимальный предел текучести

материала трубной решетки, МПа (кгс/см2);

t - коэффициент снижения среднего радиального растягивающего напряжения в трубной решетке;

ψ - коэффициент снижения жесткости трубной решетки.

4. Общие положения

4.1. Общие требования к креплению труб в трубных решетках содержатся в ОСТ 26-02-1015 [4], ОСТ 26-17-01 [5], ОСТ 26-17-02 [6] и в настоящем стандарте.

4.2. Все работы по креплению труб в трубных решетках производят в закрытых отапливаемых помещениях или на специальных изолированных участках, обеспечивающих соблюдение чистоты, отсутствие сквозняков и температуру окружающего воздуха не ниже 0 °C.

При выполнении работ на открытых площадках должны быть приняты меры для защиты места работ от воздействия атмосферных осадков и ветра.

4.3. При проведении работ, кроме выполнения общих требований техники безопасности и производственной санитарии, необходимо обращать внимание на эффективность вентиляции, особенно, при выполнении сварки в закрытых сосудах.

5. Развальцовочный инструмент и оборудование для развальцовки труб

5.1. Развальцовочный инструмент

5.1.1. Развальцовочный инструмент предназначен для развальцовки труб в трубных решетках. Используется охлаждаемый инструмент с фиксированной длиной развальцовки по ОСТ 26-17-02 [6].

5.1.2. Охлаждаемый развальцовочный инструмент используется при работе с электрическими развальцовочными машинами типа МЭР. Охлаждение и смазка повышают стойкость инструмента и стабильность степени развальцовки. Кроме того, применение этого инструмента повышает производительность труда, так как отпадает необходимость менять инструмент через каждые несколько труб во избежание его перегрева.

5.1.3. Неохлаждаемый развальцовочный инструмент с регулируемой глубиной развальцовки используется с пневматическими машинами.

5.1.4. Для развальцовки труб в трубных решетках большой толщины, имеющих несколько поясов развальцовки, или в теплообменных аппаратах с двойными трубными решетками используют удлиненный регулируемый инструмент для ступенчатой развальцовки труб.

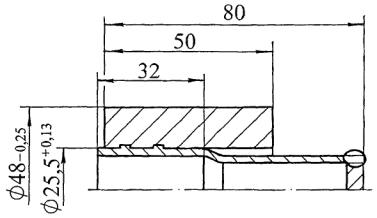

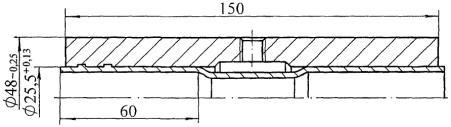

5.2. Основные параметры и размеры

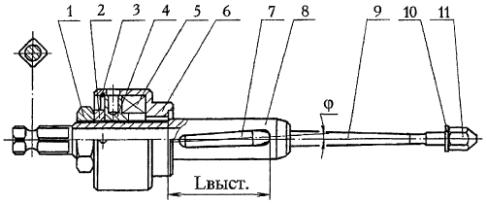

5.2.1. На рисунке 1 показан сборочный чертеж неохлаждаемого развальцовочного инструмента с регулируемой глубиной развальцовки. В окнах корпуса 8, расположенных под углом 120° один к другому и под углом j к продольной оси инструмента, вращаются ролики 7, удерживаемые от выпадения завальцованными краями окон или подпружиненным фонарем (на рисунке не показан). Внутри корпуса 8 вращается и перемещается в осевом направлении веретено 9 с фиксирующей гайкой 11. На резьбовом хвостовике корпуса 8 винтом (на рисунке не показан) фиксируется положение подшипникового упора, состоящего из неподвижной обоймы 6, подшипника 5, стопорного кольца 3 и резьбового упора 4, вращающегося вместе с корпусом. Глубину развальцовки регулируют за счет перекрытия обоймой 6 части длины роликов перемещением по резьбе упора 4.

1 - контргайка; 2 - пружинная шайба; 3 - стопорное кольцо; 4 - упор; 5 - подшипник; 6 - обойма; 7 - ролик; 8 - корпус; 9 - веретено; 10 - шайба; 11 - гайка

Рисунок 1 - Сборочный чертеж неохлаждаемого развальцовочного инструмента с регулируемой длиной развальцовки

5.2.2. Наружный диаметр корпуса 8 меньше наименьшего внутреннего диаметра труб до развальцовки.

5.2.3. Угол j назначается в пределах 2° - 6°. В вальцовочных соединениях 1 и 2 класса точности по ОСТ 26-02-1015 [4] угол j равен 2°. В вальцовочных соединениях 3 класса точности 2° - 3°. В вальцовочных соединениях 4 класса 3° - 4°30'. В комбинированных соединениях 4° - 6°. Для труб из цветных металлов и сплавов в соединениях любого класса точности 4° - 4°30'.

Уменьшение угла j увеличивает стойкость инструмента, уменьшает крутящий момент, повышает герметичность соединений, но увеличивает время развальцовки и осевую деформацию трубы и, следовательно, распорные усилия в трубах.

5.2.4. Выточка на конце обоймы 6 обеспечивает необходимое выступание труб на первой трубной решетке равное глубине выточки (2 - 5) мм. Трубы набивают с выступанием 0,5 - 1,5 мм. Труба в ходе развальцовки втягивается в эту выточку.

5.2.5. Предел развальцовки (наибольший диаметр окружности, описанной вокруг роликов 7 при введенном до упора веретене 9), должен быть не меньше наибольшего внутреннего диаметра трубы после развальцовки по таблице 1 ОСТ 26-17-01 [5]. При выведении веретена 9 (до упора гайки 11 в корпус 8) ролики 7 не должны выступать за пределы наружной поверхности корпуса 8.

5.2.6. Длину роликов Lрол в зависимости от наружного диаметра трубы dс следует принимать по таблице 1, если конструкция аппарата и технические условия не предъявляют особых требований к вальцовочному соединению. При развальцовке одним поясом используются ролики скругленные только в утолщенной части. При развальцовке с отступанием от сварного шва или в поясах развальцовки, следующих за первым, используются ролики скругленные с обоих концов.

Таблица 1 - Длина роликов развальцовочного инструмента

|

Наружный диаметр трубы dс, мм |

16 |

20 |

25 |

38 |

57 |

|

Длина ролика Lрол, мм |

30 |

30 |

40 |

40 |

60 |

5.2.7. Для развальцовки труб в трубных решетках, толщина которых меньше длины ролика 7, следует уменьшить длину выступания Lвыст. ролика 7 относительно торца обоймы 6. Если конструкция инструмента не обеспечивает необходимое уменьшение длины выступания ролика 7, то следует применить дистанционную втулку, которая удлиняет выступающую над роликами часть обоймы. Дистанционная втулка прихватывается к обойме точечной сваркой в трех равноотстоящих точках.

5.2.8. Вид конструкции развальцовочного инструмента определяет инженер, ответственный за развальцовку труб, с учетом требований конструкторской документации для каждого конкретного аппарата.

5.2.9. Ориентировочные нормы расхода стандартного развальцовочного инструмента на 1000 концов труб из материала с пределом текучести 250 МПа (2500 кгс/см2) для отдельных размеров труб приведены в таблице 2.

5.2.10. Для труб, у которых предел текучести материала больше (меньше) 250 МПа (2500 кгс/см2), расход сменных деталей инструмента следует пропорционально увеличить (уменьшить).

При развальцовке труб с большей (меньшей) толщиной стенки норму расхода инструмента следует увеличить (уменьшить) на 10 %.

При использовании охлаждаемого развальцовочного инструмента норму расхода следует уменьшить на 30 %.

Таблица 2 - Расход инструмента на 1000 концов труб

|

Вальцовка в сборе |

Сменные летали |

|||

|

корпус |

веретено |

ролик |

||

|

16´1,5 |

1 |

1,5 |

4 |

12 |

|

20´2,0 |

1 |

1,0 |

3 |

9 |

|

25´2,0 |

1 |

1,0 |

3 |

9 |

|

32´2,5 |

1 |

1,0 |

2 |

6 |

|

38´2,0 |

1 |

1,0 |

1 |

3 |

|

57´2,5 |

1 |

1,0 |

1 |

3 |

5.3. Подготовка и работа

5.3.1. Развальцовочный инструмент на рабочее место должен выдаваться в исправном состоянии и собранным строго по чертежу.

Развальцовочный инструмент и его комплектующие сменные детали должны соответствовать ведомости оснастки к технологическому процессу. Применение развальцовочного инструмента другой конструкции без согласования с отделом главного технолога или с отделом главного сварщика не допускается.

5.3.2. До начала работы необходимо проверить взаимодействие всех частей развальцовочного инструмента:

корпус 8 должен свободно вращаться в обойме 6;

ролики 7 не должны самопроизвольно выпадать из окон и заклиниваться в них;

контргайка 1 должна быть затянута и надежно скреплять упор 4 с корпусом 8;

при осевом перемещении веретена 9 ролики 7 должны свободно выдвигаться, но не выпадать и утопать в окнах корпуса 8;

гайка 11 должна быть туго затянута на веретене 9;

в обойме 6 должен быть установлен подшипник 5.

5.3.3. Инструмент вставляется в трубу до соприкосновения торца обоймы 6 с плоскостью трубной решетки или с торцом трубы. Подачей веретена 9 вперед следует обеспечить контакт роликов 7 с внутренней поверхностью трубы. Развальцовка с постепенным вводом инструмента в трубу НЕ ДОПУСКАЕТСЯ.

5.3.4. Веретену 9 сообщается вращение по часовой стрелке, если смотреть со стороны контргайки 1. Так как ролики 7 развернуты в корпусе 8 на угол подачи, то при вращении веретено 9 само затягивается внутрь корпуса 8, ролики 7 катятся по поверхности веретена 9 и постепенно выдвигаются из корпуса за счет конусности веретена.

5.3.5. Блок управления электрической развальцовочной машины или ограничительная муфта пневматической машины по достижении заданного крутящего момента остановят и переключат веретено на обратное вращение. За счет разворота роликов веретено вернется в исходное положение.

5.3.6. При развальцовке в первой трубной решетке трубу необходимо закрепить от проворачивания. При развальцовке труб во второй трубной решетке необходимо применять обойму с выточкой глубиной 8 - 10 мм. Это уменьшает деформацию трубной решетки от распорных усилий в трубах.

5.3.7. Необходимо всегда иметь три неохлаждаемые вальцовки в сборе или одну охлаждаемую по ОСТ 26-17-02 [6].

При работе тремя неохлаждаемыми вальцовками две из них должны постоянно находиться в смазочно-охлаждающей жидкости по п. 5.4 и через каждые три - четыре трубы поочередно использоваться. Для охлаждения и смазки подходит также любое машинное масло, предназначенное для работы при температуре свыше 100 °C, в том числе и отработанное.

5.4. Смазка и охлаждение

5.4.1. В процессе развальцовки для повышения стойкости инструмента и повышения стабильности степени развальцовки необходимо применять смазочные материалы.

5.4.2. При применении развальцовочного оборудования, имеющего блок охлаждения и смазки, рекомендуется использовать смазочно-охлаждающую жидкость (СОЖ) в составе: 1 - 2 % - водный раствор универсального эмульсола «СИНАПОЛ-ЭКТ» ТУ 0254-003-44994042-2008 [7] или аналогичный раствор.

5.4.3. В случае недопустимости попадания смазочных материалов в трубы для охлаждения развальцовочного инструмента следует применять антикоррозийную воду: 0,2 - 0,3 % нитрита натрия технического ГОСТ 19906, 0,2 - 0,3 % соды кальцинированной ГОСТ 10689, остальное вода или глицерин технический ГОСТ 6824, который впоследствии легко удаляется промывкой горячей водой. НЕ ДОПУСКАЕТСЯ попадание смазочных материалов в зазоры между трубами и отверстиями в трубных решетках. Применение перечисленных СОЖ с использованием блока охлаждения и смазки возможно при развальцовке труб с использованием охлаждаемого инструмента, изготовленного по ОСТ 26-17-02 [6].

5.4.4. При развальцовке труб инструментом другой конструкции смазку инструмента следует производить вручную. В качестве смазочного материала можно применять масло индустриальное И-20А ГОСТ 20799, солидол ГОСТ 1033, смазка графитная ГОСТ 3333 или другие смазочные (не легко воспламеняющиеся) вещества и материалы, предназначенные для использования при температуре свыше 100 °C, если по условиям эксплуатации теплообменного аппарата допускается их применение.

5.5. Оборудование для развальцовки труб

5.5.1. В качестве оборудования для развальцовки труб могут использоваться машины и установки с электрическими или пневматическими реверсируемыми двигателями. В состав развальцовочного оборудования должно входить устройство ограничения крутящего момента, обеспечивающее автоматическую остановку вращения развальцовочного инструмента при достижении заданной величины крутящего момента. При выборе развальцовочного оборудования следует руководствоваться требуемой величиной и точностью ограничения крутящего момента.

5.5.2. Допускаемая приведенная погрешность (отношение абсолютной погрешности ограничения крутящего момента к наибольшему значению крутящего момента) должна быть не более 0,05. Наибольшее значение крутящего момента для каждой из частот вращения берется из паспорта на развальцовочное оборудование.

5.5.3. Шкала показывающего прибора развальцовочного оборудования должна быть проградуирована в единицах крутящего момента, либо в условных единицах при наличии градуировочного графика.

5.5.4. Если наибольший крутящий момент, развиваемый развальцовочным оборудованием, не превышает 60 Н · м (6 кгс · м), то допускается ручная компенсация реактивного момента. При этом конструкция и размеры рукояток развальцовочного оборудования должны обеспечить приложение усилия оператора на расстоянии не менее 500 мм от оси шпинделя. При большей величине крутящего момента конструкция развальцовочного оборудования должна исключать воздействие реактивного момента на руки оператора.

5.6. Поверка развальцовочного оборудования

5.6.1. Поверка развальцовочного оборудования по допускаемой погрешности ограничения крутящего момента проводится не реже 1 раза в 2 месяца при постоянной (10 - 20 смен в 1 месяц) работе, а также после каждого ремонта или замены устройства ограничения крутящего момента или приводного двигателя.

5.6.2. При периодической работе (1 - 2 смены в течение 6 месяцев) допускается поверку производить не реже 1 раза в 6 месяцев.

Внеочередная поверка проводится при неудовлетворительном качестве вальцовочных соединений. Для поверки развальцовочного оборудования следует использовать градуировочный стенд, аттестованный в специализированной организации.

5.6.3. Поверку можно провести также с помощью динамометрического ключа с ценой деления не более 0,5 Н · м:

- по таблицам 2, 3 ОСТ 26-17-01 [5] определите оптимальный крутящий момент развальцовки;

- по протоколу градуировки развальцовочного оборудования установите соответствующее значение ограничителя крутящего момента;

- развальцуйте трубу в ручном режиме управления до остановки вращения развальцовочного инструмента;

- отсоедините замок телескопического вала или пневмопривода от квадрата веретена развальцовочного инструмента;

- установите на квадрат веретена через переходник динамометрический ключ;

- рукояткой динамометрического ключа приведите веретено во вращение по часовой стрелке, если смотреть в направлении к трубной решетке, и определите значение крутящего момента;

- проведите три контрольных замера и определите среднее значение крутящего момента;

- вычислите разность этого значения и крутящего момента заданного ограничителем крутящего момента.

5.6.4. Развальцовочное оборудование считается прошедшим поверку, если отношение этой разности к максимальному значению крутящего момента по паспорту развальцовочного оборудования не превышает 0,05. Если оборудование имеет несколько скоростей вращения, то поверка производится для каждой из них.

5.6.5. Контроль за техническим состоянием, настройкой и эксплуатацией оборудования и инструмента для развальцовки труб должен осуществляться инженером, ответственным за крепление труб и имеющим третий уровень квалификации специалиста по развальцовке труб.

6. Подготовка труб и отверстий в трубных решетках

6.1. Требования к размерам труб

6.1.1. В зависимости от величины допусков наружного диаметра труб и диаметров трубных отверстий соединения труб с трубными решетками делятся на пять классов точности.

6.1.2. Предельные отклонения труб по наружному диаметру и диаметральному зазору не должны превышать значений, приведенных в таблице 1 ОСТ 26-02-1015 [4]. Предельные отклонения толщины стенки труб не должны быть более указанных в таблице 3.

Таблица 3 - Предельные отклонения толщины стенки труб

|

1 |

2 |

3 |

4 |

5 |

|

|

Предельное отклонение толщины стенки трубы, % |

± 8 |

+12 |

± 12,5 |

± 15 |

± 15 |

|

-10 |

6.1.3. В вальцовочных соединениях трубы должны выступать над поверхностью трубной решетки на величину 2+3 мм. В комбинированных соединениях трубы должны выступать над поверхностью трубной решетки на величину 0,5+2 мм.

6.2. Подготовка труб

6.2.1. Все трубы должны быть подвергнуты гидравлическим испытаниям на предприятии-изготовителе труб. При отсутствии в сертификатах данных о гидравлических испытаниях необходимо провести выборочные испытания (в соответствии с ГОСТ 3845) для 3 % труб от каждой партии, но не менее трех труб. При получении неудовлетворительных результатов хотя бы для одной из труб необходимо произвести повторные испытания на удвоенном количестве труб, взятых из той же партии. Результаты повторных испытаний являются окончательными. При получении неудовлетворительных результатов повторных испытаний следует произвести испытания всех труб партии. Допускается по согласованию с отделом технического контроля испытания труб совмещать с испытанием трубного пучка по трубному пространству.

6.2.2. Концы труб перед закреплением их в трубных решетках не должны иметь на торцах и внутренней поверхности заусенцев, наплывов и грата.

Очистку внутренней поверхности трубы на длине развальцовки от грязи, пыли, песка и прочих загрязнений следует производить ершами или центробежными щетками с последующей продувкой сжатым воздухом.

6.2.3. Наружная поверхность концов прямых теплообменных труб за исключением труб из коррозионно-стойких сталей, а также из цветных металлов и сплавов, должна быть зачищены до чистого металла на длине, равной удвоенной толщине трубной решетки плюс 20 мм.

Длина зачистки U-образных труб равна толщине трубной решетки плюс 20 мм.

Наружный диаметр трубы после зачистки не должен выйти за границы поля допуска по таблице 1 ОСТ 26-02-1015 [4].

6.2.4. Параметр шероховатости поверхности Rz поверхностей зачищенных концов труб в зависимости от класса точности и вида соединений должен соответствовать таблице 4.

Таблица 4 - Параметр шероховатости поверхности Rz, мкм, не более

|

1 |

2 |

3 |

4 |

5 |

|

|

Вальцовочные соединения |

12,5 |

20 |

32 |

40 |

40 |

|

Комбинированные соединения |

25 |

40 |

50 |

63 |

63 |

6.2.5. По наружному диаметру труб должна быть снята фаска не менее 0,3 мм. Кромки по наружному и внутреннему диаметрам с обоих торцов труб необходимо притупить.

6.3. Требования к обработке отверстий в трубных решетках

6.3.1. Диаметры отверстий в трубных решетках должны быть в пределах допусков, указанных в рабочих чертежах, для обеспечения гарантированного зазора при набивке труб.

Номинальные диаметры трубных отверстий dp в зависимости от класса точности соединений приведены в таблице 1 ОСТ 26-02-1015 [4].

Допуск размера dp по Н11. Для 2, 3 и 4 классов точности соединений допускается изготовление 5, 10 и 15 % трубных отверстий от общего количества в трубной решетке с допуском по H12 соответственно.

6.3.2. При обработке отверстий под трубы, отсортированные на группы, номинальный диаметр отверстий в каждой группе следует рассчитывать по формуле:

![]() (1)

(1)

где D = 0,05 - гарантированный диаметральный зазор, мм;

![]() - максимальный наружный диаметр

трубы этой группы, мм;

- максимальный наружный диаметр

трубы этой группы, мм;

dpi - диаметр отверстия трубной решетки i-ой группы, мм.

6.3.3. Сверление отверстий должно начинаться со стороны плоскости, являющейся в теплообменном аппарате наружной. На поверхности обработанных отверстий не допускаются продольные и спиральные риски. Для предотвращения их образования вывод инструмента из отверстия необходимо осуществлять при вращении шпинделя станка.

6.3.4. Овальность и конусообразность отверстий должны находиться в пределах поля допуска на диаметр. В особых случаях для повышения герметичности вальцовочных соединений допускаемые величины овальности и конусообразности могут быть уменьшены, но не более, чем на половину поля допуска на диаметр отверстий.

6.3.5. Параметр шероховатости Rz поверхностей отверстий в зависимости от класса точности и вида соединений не должен превышать значений, указанных в таблице 4.

6.3.6. Двойные трубные решетки должны устанавливаться на сверлильный станок в пакете по две решетки.

6.3.7. После окончания обработки отверстий трубные решетки должны быть обезжирены по существующей на заводе технологии, а непосредственно перед набивкой труб - продуты сжатым воздухом.

6.4. Длина развальцовки и толщина трубной решетки

6.4.1. Длина развальцовки Lвал всех типов развальцовки, кроме типа РЗ по ОСТ 26-02-1015 [4], определяется расстоянием от внешней плоскости трубной решетки до конца цилиндрической части развальцованного участка трубы. Трубы должны быть развальцованы в трубной решетке на длину Lвал, указанную в таблице 5.

6.4.2. Развальцовка труб на длину, превышающую толщину трубной решетки не допускается. При длине развальцовки Lвал толщина трубной решетки Н не должна быть менее значений, указанных в таблице 5.

При меньшей толщине трубной решетки, которая не должна быть менее Нmin, длина развальцовки Lвал определяется по формуле:

Lвал min < Lвал < H - 5, (2)

где Lвал min - наименьшая длина развальцовки, мм.

6.4.3. Допускаемые отклонения длины развальцовки Lвал и Lвал min не должны быть более плюс 3 мм.

6.4.4. Допускается развальцовку труб производить на всю толщину трубной решетки, не доходя до тыльной поверхности на 2+3 мм.

6.4.5. Трубы из закаливающихся сталей (15Х5М, Х8 и др.) после сварки следует развальцевать на расстоянии 10 мм от сварного шва развальцовочным инструментом с роликами, скругленными с обоих концов.

Таблица 5 - Длина развальцовки и толщина трубной решетки

Размеры в миллиметрах

|

Все типы развальцовки, кроме РЗ |

Для типа РЗ |

|||||

|

Длина развальцовки, Lвал |

Толщина трубной решетки, H, не менее |

Наименьшая толщина трубной решетки, Hmin |

Наименьшая длина развальцовки, Lвал min |

Длина развальцовки, Lвал |

Толщина трубной решетки, H, не менее |

|

|

16 |

19 |

24 |

19 |

11 |

20 |

31 |

|

20 |

||||||

|

25 |

26 |

31 |

20 |

15 |

24 |

35 |

|

38 |

||||||

|

57 |

42 |

47 |

23 |

15 |

36 |

47 |

6.5. Подготовка трубных решеток для набивки и развальцовки труб

6.5.1. Перед набивкой труб отверстия в трубных решетках должны быть осмотрены.

6.5.2. Отверстия, в которых есть продольные или спиральные риски, подлежат исправлению. Не допускается устранять указанные риски с помощью шлифовальной шкурки. В вальцовочных соединениях дефекты можно устранять разверткой. В комбинированных соединениях можно использовать шариковые раскатники серий РШ, РШС, РШР или РШМ.

6.5.3. Контроль внутреннего диаметра отверстий осуществляется калибр - пробками или нутромером с тремя измерительными элементами.

7. Оптимальный крутящий момент развальцовки

7.1. Краткое описание процесса развальцовки

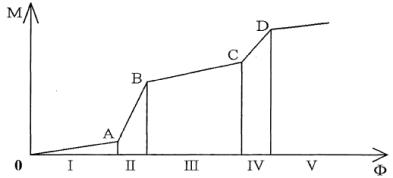

7.1.1. Процесс развальцовки можно представить в виде графика (см. рисунок 2) в координатах М - Ф, где М - величина крутящего момента, а Ф - угол поворота веретена развальцовочного инструмента.

7.1.2. Процесс развальцовки условно делится на 5 стадий:

I стадия - включение и разгон привода, подача веретена вперед до соприкосновения роликов с внутренней поверхностью трубы (участок ОА);

II стадия - упругая раздача трубы (участок АВ);

III стадия - пластическая раздача трубы (участок ВС);

Точка С соответствует моменту соприкосновения наружной поверхности трубы с поверхностью отверстия трубной решетки.

IV стадия - совместная деформация трубы (пластическая) и трубной решетки (упругая).

Далее стадия IV переходит в стадию V, когда материал решетки начинает деформироваться упругопластически. Такая деформация приводит к снижению контактного давления между трубой и трубной решеткой. Процесс развальцовки необходимо остановить до начала этой стадии.

Рисунок 2 - График процесса развальцовки

7.2. Определение оптимального крутящего момента

7.2.1. Рекомендуется подготовить журнал замеров по форме таблицы 6.

Таблица 6 - Форма журнала замеров

Линейные размеры в миллиметрах

|

Параметры трубы и решетки |

В |

dik расч |

Крутящий момент, М (кгс · м) |

dik факт |

|||||

|

dp |

de |

di |

|||||||

|

de1 |

de2 |

de ср |

|||||||

|

|

|

|

|

|

|

|

|

|

|

7.2.2. Измерить диаметры отверстий (dp) трубной решетки, внутренний (di) и наружный (de) диаметры труб в десяти соединениях. Наружный диаметр трубы микрометром в двух взаимно-перпендикулярных плоскостях; диаметр отверстия трубной решетки и внутренний диаметр трубы - индикаторным (с ценой деления 0,01 мм) трехточечным нутромером.

7.2.3. Определить расчетную величину внутреннего диаметра dik расч трубы после развальцовки:

dik расч = di + b(dp - de cp) + B, (3)

где b = de/di;

В - среднее значение степени развальцовки по таблице 7, мм.

7.2.4. Установить ограничитель крутящего момента в положение, соответствующее крутящему моменту по таблицам 2, 2а, 3 ОСТ 26-17-01 [5] и паспорту развальцовочного оборудования, и записать его значение в таблицу 6.

Если выступание роликов меньше, чем длина ролика по таблице 1, то пропорционально уменьшить крутящий момент.

При развальцовке труб в отверстиях без канавок величину крутящего момента следует уменьшить в два раза.

7.2.5. Определить расчетное среднеарифметическое значение внутреннего диаметра после развальцовки dik ср расч по десяти трубам.

7.2.6. Развальцевать десять труб на установленном значении ограничителя крутящего момента, измерить и записать в таблицу 6 фактическое значение внутреннего диаметра dik факт после развальцовки;

7.2.7. Определить среднеарифметическое значение внутреннего диаметра после развальцовки dik ср факт по десяти трубам.

7.2.8. Сравнить полученные значения dik ср расч и dik ср факт.

Если

0,2 > |dik ср расч - dik ср факт| > 0,1,

то откорректировать величину крутящего момента. Если

|dik ср расч - dik ср факт| > 0,2,

то произвести внеочередную поверку развальцовочной установки.

7.2.9. Повторить пункты 7.2.2 - 7.2.8 до получения

|dik ср расч - dik ср факт| £ 0,1,

Таблица 7 - Средняя степень развальцовки труб

|

Наружный диаметр трубы de, мм |

Толщина стенки трубы S, мм |

Коэффициент b |

Средняя степень развальцовки В, мм для типов развальцовки |

||

|

Р4 |

Р2, Р3, Р5 |

Р1 |

|||

|

10 |

1,0 |

1,25 |

0,36 |

0,28 |

0,06 |

|

1,5 |

1,43 |

0,38 |

0,30 |

0,08 |

|

|

2,0 |

1,67 |

0,41 |

0,33 |

0,11 |

|

|

12 |

1,0 |

1,20 |

0,36 |

0,28 |

0,06 |

|

1,5 |

1,33 |

0,38 |

0,30 |

0,08 |

|

|

2,0 |

1,50 |

0,41 |

0,33 |

0,11 |

|

|

14 |

1,0 |

1,17 |

0,37 |

0,29 |

0,07 |

|

1,5 |

1,27 |

0,39 |

0,31 |

0,09 |

|

|

2,0 |

1,40 |

0,42 |

0,34 |

0,12 |

|

|

16 |

1,0 |

1,14 |

0,37 |

0,29 |

0,07 |

|

1,5 |

1,23 |

0,39 |

0,31 |

0,09 |

|

|

2,0 |

1,33 |

0,42 |

0,34 |

0,12 |

|

|

2,5 |

1,45 |

0,44 |

0,36 |

0,14 |

|

|

20 |

1,0 |

1,11 |

0,38 |

0,30 |

0,08 |

|

1,5 |

1,18 |

0,40 |

0,32 |

0,10 |

|

|

2,0 |

1,25 |

0,43 |

0,35 |

0,13 |

|

|

2,5 |

1,33 |

0,45 |

0,37 |

0,15 |

|

|

3,0 |

1,43 |

0,48 |

0,40 |

0,18 |

|

|

25 |

1,0 |

1,09 |

0,39 |

0,31 |

0,09 |

|

1,5 |

1,14 |

0,41 |

0,33 |

0,11 |

|

|

2,0 |

1,19 |

0,44 |

0,36 |

0,14 |

|

|

2,5 |

1,25 |

0,46 |

0,46 |

0,16 |

|

|

3,0 |

1,31 |

0,49 |

0,41 |

0,19 |

|

|

3,5 |

1,39 |

0,51 |

0,43 |

0,21 |

|

|

4,0 |

1,47 |

0,54 |

0,46 |

0,24 |

|

|

38 |

1,0 |

1,06 |

0,40 |

0,32 |

0,10 |

|

1,5 |

1,09 |

0,44 |

0,36 |

0,14 |

|

|

2,0 |

1,12 |

0,47 |

0,39 |

0,17 |

|

|

2,5 |

1,15 |

0,49 |

0,41 |

0,19 |

|

|

3,0 |

1,19 |

0,52 |

0,44 |

0,22 |

|

|

3,5 |

1,23 |

0,54 |

0,46 |

0,24 |

|

|

4,0 |

1,27 |

0,57 |

0,49 |

0,27 |

|

|

57 |

1,0 |

1,04 |

0,46 |

0,38 |

0,16 |

|

1,5 |

1,06 |

0,48 |

0,40 |

0,18 |

|

|

2,0 |

1,08 |

0,51 |

0,43 |

0,21 |

|

|

2,5 |

1,10 |

0,53 |

0,45 |

0,23 |

|

|

3,0 |

1,12 |

0,55 |

0,47 |

0,25 |

|

|

3,5 |

1,14 |

0,57 |

0,49 |

0,27 |

|

|

4,0 |

1,16 |

0,59 |

0,51 |

0,29 |

|

7.3. Ремонтные соединения

7.3.1. Для ремонтных соединений труб размерами: 16´1,0 мм, 16´1,5 мм, 16´2,0 мм и 20´2,0 мм развальцовочного инструмента номинального типоразмера недостаточно, так как для этих соединений величина зазора между трубой и трубной решеткой превосходит предел развальцовки.

Для этих труб используют по два типоразмера инструмента. Первым, который выбирается по номинальному внутреннему диаметру трубы, развальцовывают трубы до возможного уменьшения зазора, вторым - проводят окончательную развальцовку. Второй типоразмер инструмента следует непосредственно за номинальным по таблице 1 ОСТ 26-17-02 [6].

7.3.2. Если для других размеров труб ремонтных соединений, несмотря на соблюдение порядка определения оптимального крутящего момента, при испытании на герметичность выявляются массовые течи, то проводится повторная развальцовка. Повторная развальцовка в этом случае также проводится типоразмером развальцовочного инструмента следующим за использованным при первой развальцовке типоразмером по таблице 1 ОСТ 26-17-02 [6].

7.3.3. Перед повторной развальцовкой трубную решетку необходимо обезжирить, чтобы были видны случайно пропущенные трубы при повторной развальцовке.

7.4. Случай превышения твердости труб твердости трубных решеток

7.4.1. Толщина трубной решетки после окончательной механической обработки определяется расчетом на прочность, но не должна быть меньше значений приведенных в таблице 5. Механические свойства материалов теплообменных труб и трубных решеток должны удовлетворять следующим условиям ОСТ 26-02-1015 [4]:

![]() (4)

(4)

где ![]() и

и ![]() - наименьший

предел текучести соответственно материалов труб и трубных решеток;

- наименьший

предел текучести соответственно материалов труб и трубных решеток;

δ5 > 20,

где δ5 - относительное удлинение материала труб, %.

7.4.2. Если эти условия не выполняются, то развальцовка труб производится дважды. Для соединений с канавками вторая развальцовка производится половинным крутящим моментом, для соединений без канавок - одним и тем же крутящим моментом. Вторая развальцовка производится после первой развальцовки всех труб. Перед второй развальцовкой трубную решетку необходимо обезжирить, чтобы видны ошибочно пропущенные трубы при второй развальцовке.

8. Качество развальцовки труб и деформации трубных решеток

8.1. Причины нарушения герметичности соединений

8.1.1. На качество и надежность соединений труб с трубными решетками могут влиять следующие причины:

а) несоответствие фактических размеров шага и диаметра отверстий трубной решетки чертежным, наличие сквозных рисок на поверхности отверстий и наружной поверхности труб в зоне развальцовки;

б) нарушение технологии сборки трубных решеток с каркасом трубного пучка (перекос каркаса трубного пучка);

в) неправильный выбор крутящего момента развальцовки, приводящий к недовальцовке или перевальцовке труб;

г) использование несоответствующего или некондиционного развальцовочного инструмента;

д) плохая зачистка наружной поверхности труб в зоне развальцовки;

е) большие деформации трубных решеток под воздействием развальцовки труб.

8.1.2. Для предотвращения образования негерметичных соединений следует:

а) устранить сквозные прямые и спиральные риски на внутренней поверхности отверстий трубной решетки;

б) зачистить наружную поверхность труб в зоне развальцовки до блеска при помощи оборудования, обеспечивающего равномерную обработку поверхности;

в) использовать развальцовочный инструмент, соответствующий конструкции соединения; не допускать использования развальцовочного инструмента и деталей к нему других типоразмеров;

г) вставлять ролики в корпус вальцовки только утолщенным концом вперед, иначе внутренняя поверхность трубы станет конической, а не цилиндрической и быстро потеряет герметичность при эксплуатации;

д) начинать развальцовку после ввода корпуса инструмента в трубу до упора, в противном случае происходит износ передней части ролика и возможно появление трещин в трубе;

е) использовать охлаждаемый развальцовочный инструмент;

ж) своевременно заменять изношенные ролики, иначе внутренняя поверхность трубы может получить повреждения;

з) не допускать выступания роликов за внутреннюю поверхность трубной решетки - это может вызвать подрез труб;

и) не допускать шелушения внутренней поверхности трубы и острого перехода от развальцованной части трубы к не развальцованной.

8.2. Исправление негерметичных соединений

8.2.1. Исправлять негерметичные соединения, следует однократной повторной развальцовкой. Для соединений с канавками вторая развальцовка производится крутящим моментом, уменьшенным в два раза, для соединений без канавок - тем же крутящим моментом, что и первая развальцовка. Не допускайте завышения крутящего момента и, как следствие, шелушения труб и снижения контактного давления между трубой и решеткой. При невозможности исправить соединение однократной повторной развальцовкой трубу следует заменить.

8.2.2. Допускается глушение труб.

8.2.3. В теплообменных аппаратах количество заглушенных труб должно быть не более указанного в таблице 8.

Таблица 8 - Количество заглушаемых труб

|

400 |

700 |

900 |

1000 |

1200 |

1400 |

1600 |

2000 |

3000 |

4000 |

|

|

Максимальное количество заглушаемых труб |

2 |

3 |

4 |

5 |

6 |

8 |

10 |

12 |

18 |

26 |

8.2.4. В аппаратах воздушного охлаждения, в секции, содержащей менее 124 труб, можно заглушить одну трубу, свыше 124 труб и до 200 - две трубы, свыше 200 труб - три трубы.

Количество заглушенных труб в одной секции может быть увеличено за счет уменьшения количества заглушенных труб в других секциях многосекционного аппарата.

8.2.5. После исправления дефектов аппараты повторно испытывают на герметичность.

8.3. Деформации трубных решеток

8.3.1. При развальцовке труб в трубной решетке контактное давление между ними вызывает упругую и пластическую деформацию перемычек между отверстиями, что ведет к деформации трубной решетки в целом.

8.3.2. Кроме того, при развальцовке второго конца трубы возникает осевое усилие, которое зависит от конструктивных параметров, применяемого развальцовочного инструмента, длины развальцовки, пределов текучести материалов трубы и трубной решетки, степени развальцовки, и других факторов.

Это усилие может или увеличивать или уменьшать деформацию трубной решетки.

8.3.3. Правильный выбор последовательности развальцовки труб позволяет уменьшить величину деформации трубных решеток.

8.3.4. Прогиб трубной решетки W определяется расстоянием между центрами поверхности трубной решетки до и после развальцовки.

8.3.5. Увеличение диаметра трубной решетки вследствие деформации ее при развальцовке DD определяется как разность диаметров трубной решетки до и после развальцовки.

8.3.6. Величина прогиба W и увеличение диаметра DD для кожухотрубчатых теплообменников не превышают значений, рассчитанных по формулам:

W = 0,75DF(I - i2)/H, (5)

DD = DF(4i - 3i2)/D, (6)

где i = Lвал/Н - отношение длины развальцовки к толщине трубной решетки;

DF - увеличение площади поверхности трубной решетки, мм2;

D - наружный диаметр трубной решетки, мм;

Н - толщина трубной решетки, мм.

8.3.7. Значение DF для наиболее часто используемых размеров труб приведены в таблицах 9 и 10.

Таблица 9 - Увеличение площади трубной решетки DF, мм2 при размещении труб по вершинам треугольников

|

Размер труб, мм |

Исполнение |

|||||||||||

|

М1 (1) |

M1 (2) |

М2 |

М4, Б7 |

М5, Б4 |

М7 |

М8, М10, Б2 |

М9, М11 |

Б1 |

Б6 (Б9) |

Б8, Б10 |

||

|

600 |

20´2,0 |

243,5 |

276,3 |

147,0 |

125,0 |

126,8 |

324,6 |

233,9 |

231,4 |

228,5 |

191,2 |

283,5 |

|

25´2,0 |

281,0 |

269,5 |

179,6 |

129,2 |

133,7 |

314,7 |

228,7 |

222,2 |

275,8 |

278,1 |

193,0 |

|

|

25´2,5 |

243,8 |

276,7 |

147,3 |

125,3 |

126,9 |

325,0 |

234,3 |

231,7 |

228,9 |

191,4 |

283,9 |

|

|

800 |

20´2,0 |

449,0 |

509,5 |

271,1 |

230,6 |

233,7 |

598,3 |

431,4 |

426,6 |

421,4 |

352,3 |

522,7 |

|

25´2,0 |

503,7 |

483,2 |

321,9 |

231,7 |

239,8 |

564,1 |

410,0 |

398,3 |

494,7 |

498,7 |

346,2 |

|

|

25´2,5 |

437,2 |

496,3 |

264,1 |

224,6 |

227,5 |

582,8 |

420,2 |

415,5 |

410,3 |

333,1 |

509,1 |

|

|

1000 |

20´2,0 |

735,3 |

834,6 |

444,0 |

377,8 |

382,7 |

980,0 |

706,5 |

698,8 |

690,1 |

577,1 |

856,1 |

|

25´2,0 |

849,0 |

814,2 |

542,5 |

390,4 |

404,2 |

950,8 |

691,0 |

671,3 |

833,5 |

840,3 |

583,3 |

|

|

25´2,5 |

736,8 |

836,2 |

445,0 |

378,4 |

383,5 |

982,0 |

707,8 |

700,1 |

691,4 |

578,3 |

857,8 |

|

|

1200 |

20´2,0 |

1104,0 |

1252,9 |

666,6 |

567,1 |

574,7 |

1471,2 |

1060,7 |

1049,1 |

1036,0 |

866,5 |

1285,3 |

|

25´2,0 |

1325,1 |

1206,9 |

804,1 |

578,7 |

599,1 |

1409,3 |

1024,1 |

995,0 |

1235,4 |

1245,6 |

864,6 |

|

|

25´2,5 |

1092,1 |

1239,4 |

659,4 |

560,9 |

568,4 |

1455,4 |

1049,3 |

1037,7 |

1024,8 |

857,1 |

1271,4 |

|

|

1400 |

20´2,0 |

1516,2 |

1720,8 |

915,5 |

698,9 |

789,3 |

2020,7 |

1456,8 |

1440,7 |

1422,8 |

1190,0 |

1765,2 |

|

25´2,0 |

1757,6 |

1685,5 |

1122,9 |

808,1 |

836,6 |

1968,0 |

1430,3 |

1389,5 |

1725,3 |

1739,4 |

1207,4 |

|

|

25´2,5 |

1525,1 |

1730,9 |

921,0 |

783,4 |

793,8 |

2032,6 |

1365,4 |

1449,2 |

1431,2 |

1196,9 |

1775,4 |

|

Таблица 10 - Увеличение площади трубной решетки DF, мм2 при размещении труб по вершинам квадратов

|

Размер труб, мм |

Исполнение |

|||||||||||

|

М1 (1) |

M1 (2) |

М2 |

М4, Б7 |

М5, Б4 |

М7 |

М8, М10, Б2 |

М9, М11 |

Б1 |

Б6 (Б9) |

Б8, Б10 |

||

|

600 |

20´2,0 |

215,0 |

243,9 |

129,8 |

110,4 |

111,8 |

286,5 |

206,5 |

204,2 |

201,7 |

168,8 |

250,3 |

|

25´2,0 |

254,3 |

243,8 |

162,5 |

116,9 |

121,0 |

284,9 |

207,0 |

201,2 |

249,7 |

251,8 |

174,8 |

|

|

25´2,5 |

220,7 |

250,5 |

133,2 |

113,4 |

114,9 |

294,2 |

212,1 |

209,7 |

207,2 |

173,3 |

257,0 |

|

|

800 |

20´2,0 |

386,3 |

438,4 |

233,3 |

198,5 |

201,2 |

490,9 |

311,2 |

367,1 |

362,6 |

303,3 |

449,8 |

|

25´2,0 |

440,8 |

422,8 |

281,7 |

202,8 |

209,8 |

493,7 |

358,8 |

348,6 |

432,8 |

436,4 |

302,9 |

|

|

25´2,5 |

382,6 |

434,3 |

231,0 |

196,5 |

199,2 |

509,9 |

367,6 |

363,5 |

359,0 |

300,3 |

445,4 |

|

|

1000 |

20´2,0 |

634,0 |

719,6 |

382,8 |

325,7 |

330,1 |

844,9 |

371,2 |

602,4 |

594,9 |

497,6 |

738,1 |

|

25´2,0 |

746,1 |

715,6 |

476,7 |

343,1 |

355,1 |

835,5 |

607,2 |

589,9 |

732,5 |

738,5 |

512,5 |

|

|

25´2,5 |

647,4 |

734,9 |

391,0 |

332,6 |

337,0 |

862,9 |

622,1 |

615,3 |

607,6 |

508,1 |

753,8 |

|

|

1200 |

20´2,0 |

948,2 |

1076,1 |

572,5 |

487,1 |

493,6 |

1263,7 |

911,1 |

901,1 |

889,8 |

744,2 |

1103,9 |

|

25´2,0 |

1091,3 |

1046,5 |

697,3 |

501,7 |

519,5 |

1222,1 |

888,2 |

862,9 |

1071,3 |

1080,1 |

749,7 |

|

|

25´2,5 |

947,0 |

1074,8 |

571,9 |

486,4 |

492,9 |

1262,1 |

909,9 |

899,9 |

888,7 |

743,3 |

1102,5 |

|

|

1400 |

20´2,0 |

1314,9 |

1492,3 |

793,9 |

675,4 |

684,4 |

1752,4 |

1263,3 |

1249,4 |

1234,0 |

1031,9 |

1530,7 |

|

25´2,0 |

1515,2 |

1453,1 |

968,2 |

696,8 |

721,3 |

1696,8 |

1233,2 |

1198,0 |

1487,5 |

1499,8 |

1040,9 |

|

|

25´2,5 |

1314,9 |

1492,3 |

794,1 |

675,4 |

684,5 |

1752,4 |

1263,4 |

1249,6 |

1234,0 |

1032,0 |

1530,9 |

|

8.4. Уменьшение деформаций трубных решеток

8.4.1. При развальцовке труб в первой трубной решетке, в случае, когда длина развальцовки меньше толщины трубной решетки и развальцовочный пояс расположен ближе к наружной поверхности, решетка выгибается наружу. Для уменьшения этого прогиба рекомендуется ввести дополнительный пояс развальцовки, примыкающей к внутренней поверхности трубной решетки и развальцевать его в первую очередь. При этом трубная решетка прогнется внутрь и последующий прогиб наружу будет частично компенсирован.

8.4.2. При развальцовке второй трубной решетки в трубах возникают осевые напряжения сжатия, которые дополнительно увеличивают выгибание трубных решеток наружу. Для уменьшения напряжения сжатия развальцовку второй трубной решетки рекомендуется производить развальцовочным инструментом с углубленной до 7 - 10 мм выточкой в обойме под выступающий конец трубы.

8.4.3. Эффективным способом уменьшения деформаций изгиба является также предварительная развальцовка центрального пучка труб в обеих решетках. Этот пучок играет роль продольной связи. Количество труб в пучке 16 - 19. Если диаметр трубной решетки превышает 3000 мм, то рекомендуется дополнительно, ввести еще 6 таких пучков, расположив их по вершинам правильного шестиугольника в серединах радиусов трубной решетки. Если эти пучки пронумеровать по часовой стрелке цифрами 1 - 6, то развальцовывать их во второй трубной решетке следует в порядке 1, 4, 2, 5, 3, 6. Порядок развальцовки пучков в первой трубной решетке произволен.

8.4.4. При развальцовке толстых трубных решеток несколькими поясами следует обеспечивать перекрытие поясов на длине 3 - 5 мм. После завершения развальцовки каждого пояса по всей решетке ее необходимо обезжирить и очистить для того, чтобы были видны пропущенные трубы при развальцовке очередного пояса. При применении вальцовочных соединений в первой трубной решетке развальцовку поясов ведут от лицевой поверхности к внутренней, во второй - от внутренней к лицевой. Этот порядок уменьшает распорные усилия в трубах. При применении комбинированных соединений в обеих трубных решетках развальцовывают пояса от внешней поверхности к внутренней. Этот порядок защищает сварные швы. В поясах, в которых не проходят канавки развальцовка ведется половинным моментом.

8.4.5. При развальцовке теплообменных аппаратов с U-образными трубами для уменьшения прогиба развальцовку проводят либо на всю толщину трубной решетки, либо двумя поясами, первый из которых примыкает к внутренней поверхности решетки, а второй - к наружной. Для исключения цилиндрического прогиба в этих теплообменных аппаратах трубную решетку симметрично размечают двумя концентрическими правильными восьмиугольными или шестиугольными линиями (в зависимости от расположения отверстий: по вершинам квадратов или треугольников) на три зоны, содержащее по возможности близкое число труб и развальцовывают их последовательно от периферии к центру. Если диаметр трубной решетки больше 3000 мм, то трубную решетку размечают четырьмя концентрическими линиями на пять зон.

Такой же порядок рекомендуется соблюдать при развальцовке труб в первой трубной решетке других типов кожухотрубчатых теплообменных аппаратов.

8.4.6. Для комбинированных соединений во избежания коробления трубных решеток сварку ведут «вразбивку», так чтобы уже приваренные трубы были равномерно распределены по всей поверхности решетки в течение всего процесса сварки. Очередную трубу приваривают на участке, где решетка уже остыла.

8.4.7. Если диаметр трубных решеток превышает 3000 мм их размечают по п. 8.4.5 и дополнительно радиальными линиями на шесть или восемь секторов в зависимости от типа расположения труб. Это облегчает контроль равномерности распределения приваренных труб в течение всего процесса сварки. Когда в центральной зоне образуется 16 - 19 приваренных труб, их необходимо постепенно приварить и во второй трубной решетке, чтобы создать дополнительную жесткость трубного пучка.

8.4.8. В процессе сварки трубные решетки стремятся прогнуться внутрь корпуса аппарата, но этот прогиб в несколько раз меньше прогиба от развальцовки. Развальцовку начинают после того как все трубы приварены к обеим решеткам. После этого деформации от развальцовки влияют на прогиб трубных решеток только в теплообменных аппаратах с U-образными трубами.

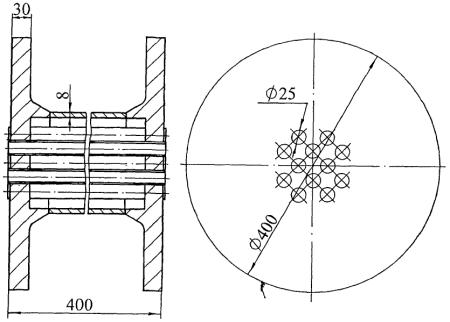

8.4.9. При развальцовке труб в разъемных камерах АВО, при толщине трубной решетки менее 50 мм, ее следует разметить на 9 зон (см. рисунок 3). Развальцовку труб выполнять зонами в порядке возрастания номера. Порядок развальцовки внутри зоны произволен.

Рисунок 3 - Разметка трубной решетки АВО на зоны

8.5. Способы повышения качества вальцовочных соединений

8.5.1. Увеличение длины вальцовочного пояса.

8.5.2. Использование уплотнительных канавок типа Р5 ОСТ 26-02-1015 [4].

8.5.3. Использование развальцовочного инструмента с углом разворота роликов не более 2°.

8.5.4. Предварительное упрочнение поверхностного слоя отверстий в трубной решетке.

8.5.5. Снижение твердости концов труб за счет термообработки.

8.5.6. Использование оборудования с принудительной подачей веретена. При этом угол разворота роликов равен нулю.

8.6. Контроль качества развальцовки способом теплового растяжения

8.6.1. Однократный контроль герметичности, который проводится при температуре окружающей среды еще не гарантирует сохранения герметичности при циклических высокотемпературных нагрузках. Можно до начала изготовления аппаратов проверить качество развальцовки на 12 или 13-трубной контрольной модели натурного аппарата (далее - модели) способом теплового растяжения.

В дальнейшем эта модель в течение гарантийного срока эксплуатации может храниться на предприятии-производителе работ в качестве объективного свидетельства соблюдения повышенных требований к качеству развальцовки труб в моделируемом аппарате.

8.6.2. Способ теплового растяжения состоит в том, что на время испытаний герметичности за счет растяжения трубной решетки остаточное давление от развальцовки снижают до уровня испытательного, что позволяет выявить соединения, в которых значение остаточного давления ниже нормативного уровня. Режим растяжения является чисто упругим и после его снятия остаточное давление восстанавливается до начального значения.

8.6.3. Тепловое растяжение производят путем разогрева периферийной неперфорированной зоны трубной решетки модели нагревателями, размещенными вдоль боковой поверхности трубной решетки.

Одновременно в межтрубном пространстве создают давление воздуха 0,5 МПа (5 кгс/см2) для испытаний герметичности пузырьковым методом по ОСТ 26.260.14 [9]. Скорость разогрева подбирают из условия, что к моменту окончания испытаний герметичности тепловой фронт не достигает труб.

8.6.4. Величину деформации растяжения трубной решетки, обеспечивающую снижение минимального значения остаточного давления до уровня испытательного давления рассчитывают и устанавливают на ограничителе деформации блока управления, контролирующего процесс растяжения перфорированной зоны тензометром. Деформация растяжения трубной решетки модели, при которой выявляются соединения с остаточным давлением меньшим нормативного уровня рассчитывается по формуле:

![]() (7)

(7)

где µ = 0,3 - коэффициент Пуассона;

Е - модуль упругости материала трубной решетки, МПа (кгс/см2);

Ро - наименьшее значение остаточного давления от развальцовки по таблице 4 ОСТ 26-17-01 [5], МПа (кгс/см2);

Ри - давление испытательной среды (воздуха) МПа (кгс/см2);

ψ - коэффициент снижения жесткости трубной решетки в зоне перфорации:

ψ = η7/3, (8)

где η - коэффициент перфорации:

![]() (9)

(9)

где m - количество труб в модели;

dik cp - средний внутренний диаметр труб после развальцовки, мм;

a1 - расстояние от оси кожуха модели до оси наиболее удаленной трубы, мм.

8.6.5. Коэффициент снижения среднего растягивающего напряжения t, действующего на круговых цилиндрических поверхностях, соосных отверстиям в трубной решетке и проходящих через середины перемычек между отверстиями к среднему растягивающему напряжению, действующему на поверхности контакта труб с трубной решеткой определяется по формуле:

(10)

(10)

где t - шаг расположения отверстий, мм;

dp сp - средний диаметр отверстий в трубной решетке, мм.

Значения коэффициента t для наиболее распространенных размеров труб приведены в таблице 11.

Таблица 11 - Значения коэффициента t

|

Значение коэффициента t при размерах трубы, мм |

|||

|

20´2 |

25´2 |

25´2,5 |

|

|

1 |

0,533 |

0,473 |

0,552 |

|

2 |

0,528 |

0,470 |

0,549 |

|

3 |

0,528 |

0,470 |

0,549 |

|

4 |

0,527 |

0,470 |

0,549 |

8.6.6. При достижении заданной деформации блок управления отключает нагрев. В этот момент фиксируют время нагрева по показанию таймера и имеющиеся течи, если они есть.

При появлении хотя бы одной течи проводят регулировку технологического процесса развальцовки и испытания проводят на новой модели.

8.6.7. В паспорт аппарата вносятся расчетная деформация растяжения модели, ее заводской номер, показание тензометра и таймера в момент отключения нагрева, результаты испытаний герметичности, фамилия, имя, отчество лица проводившего испытания и дату испытаний. Если в процессе контроля использовалось более одной модели, то эта информация приводится для каждой модели.

9. Контроль герметичности соединений труб с трубными решетками

9.1. Гарантированное давление разгерметизации

9.1.1. Давление разгерметизации характеризуется величиной гидравлического давления вызывающего нарушение герметичности соединения при однократном гидравлическом испытании трубного или межтрубного пространства аппарата.

Под гарантированным давлением разгерметизации следует понимать наименьшее давление разгерметизации, гарантируемое технологией развальцовки труб с ограничением крутящего момента.

9.1.2. Гарантированное давление разгерметизации Р определяется при испытаниях межтрубного пространства по формуле:

Р = Кк Ро; (11)

при испытаниях трубного пространства кожухотрубчатого теплообменника или АВО - по формуле:

Р = пt Кк Ро, (12)

где Ро - остаточное давление, трубы на трубную решетку после развальцовки, МПа (кгс/см2);

nt - коэффициент, учитывающий поддерживающее влияние давления при гидроиспытании трубного пространства

Кк - коэффициент класса точности соединений труб с трубной решеткой.

9.1.3. Значения Ро и nt рассчитываются по формулам приложения 2 ОСТ 26-17-01 [5].

9.1.4. Значение Кк следует принимать: для первого класса точности соединений - 0,9; для второго - 0,7; для третьего - 0,6; для четвертого - 0,45.

9.1.5. Значения Ро рассчитываются в предположении, что максимальный предел текучести материала трубы не превышает полуторакратного значения минимального предела текучести.

9.2. Условие герметичности

Условие, при котором развальцовка обеспечивает герметичность соединений труб с трубными решетками при гидроиспытаниях:

Р ³ 1,25Ру,

где Ру - наибольшее условное давление для данного типа и исполнения аппарата по материалу согласно технических условий, МПа (кгс/см2).

9.3. Способы контроля герметичности

9.3.1. Подготовка и проведение испытаний должны выполняться в соответствии с ОСТ 26.260.14 [9].

9.3.2. Выбор способа контроля герметичности определяется нормой герметичности изделия или конкретного соединения (классом герметичности по таблице 12), рабочим давлением, конструкцией и назначением изделия, а также технологическими возможностями конкретных способов контроля герметичности. Основные характеристики методов и способ контроля герметичности сосудов и аппаратов даны в ОСТ 26.260.14 [9]. Применение методов контроля герметичности, не предусмотренных данным стандартом, допускается в обоснованных случаях только по согласованию с его разработчиком.

9.3.3. Класс герметичности по таблице 12 определяет норму герметичности изделия или соединения и группу способов контроля герметичности, обеспечивающих локализацию течей в соответствующем интервале утечек при определенных условиях подготовки и проведения контроля герметичности.

9.3.4. Степень негерметичности изделия (соединения) по таблице 12 характеризуется потоком газа (воздуха) при перепаде давлений 0,1 МПа (1,0 кгс/см2).

9.3.5. В соответствии с классом герметичности, указанным в конструкторской документации, в технологической документации должен быть указан конкретный способ контроля герметичности.

1 и 2 класс точности соединений труб с трубной решеткой по ОСТ 26-02-1015 [4] соответствует 4 классу герметичности, а 3, 4 и 5 класс - 5 классу герметичности.

9.3.6. Испытания на герметичность следует проводить пузырьковым способом при давлении воздуха или инертного газа в межтрубном пространстве 0,3Ру, но не менее 0,2 МПа (2,0 кгс/см2) и не более 0,5 МПа (5,0 кгс/см2) до гидроиспытаний аппарата на прочность.

9.3.7. Испытания герметичности сварки труб с трубными решетками в комбинированных соединениях следует проводить также пузырьковым способом до выполнения развальцовки при указанном выше давлении воздуха или инертного газа в межтрубном пространстве.

Ниже приводится описание контроля герметичности пузырьковым способом, как наиболее распространенного.

9.4. Контроль герметичности пузырьковым способом

9.4.1. Сущность пузырькового метода контроля герметичности состоит в том, что изделие заполняют газом (воздухом, азотом или инертным газом) до установленного техническими условиями давления и выявляют сквозные дефекты по появлению пузырьков в ванне с водой (способ «аквариума») или в мыльной пене, нанесенной на контрольную поверхность («давлением воздуха или иной газовой среды с обмыливанием»).

9.4.2. Требования к участку для проведения испытаний:

1) участок для проведения испытаний на герметичность пузырьковыми методами должен отвечать требованиям техники безопасности, изложенным в разделе 11;

2) участок должен быть оборудован и укомплектован: установкой для повышения давления газовой среды (компрессором, баллоном с газом (воздухом, азотом или инертным газом), устройством для подачи осушенного воздуха по заводской сети и защитными устройствами (ограждениями или системой блокирования и сигнализации).

Таблица 12 - Способы контроля герметичности

|

Диапазон выявляемых течей |

Способ контроля герметичности |

Избыточное давление Ри контрольной среды, МПа (кгс/см2), или остаточный вакуум в изделии Рост, Па (мм рт. ст.) |

||

|

м3Па/с (Вт) |

см3/год (по воздуху при перепаде давлений 0,1 МПа) |

|||

|

4 |

Свыше 6,6 · 10-8 до 6,6 · 10-6 |

Свыше 20,0 до 2000 |

Способ пузырьковый |

Ри ³ 1,5 (15,0) |

|

Способ люминесцентно-гидравлический |

0,5 (5,0) £ Ри £ 2,5 (25,0) |

|||

|

Способ гидравлический с люминесцентным индикаторным покрытием |

0,5 (5,0) £ Ри £ 3,0 (30,0) |

|||

|

5 |

Свыше 6,6 · 10-6 до 6,6 · 10-3 |

Свыше 2000 до 4 · 105 |

Способ пузырьковый |

0,15 (1,5) £ Ри £ 1,5 (15,0) |

|

Способ местных вакуумных камер |

Рост £ 1000 (7,5) |

|||

|

Способ люминесцентно-гидравлический |

0,2 (2,0) £ Ри £ 0,5 (5,0) |

|||

|

Способ гидравлический с люминесцентным индикаторным покрытием |

0,1 (1,0) £ Ри £ 0,5 (5,0) |

|||

|

Способ с применением керосина по ГОСТ 3242 |

- |

|||

9.4.3. Подготовка изделия к испытаниям пузырьковым методом:

1) изделие, подлежащее испытанию на герметичность пузырьковым методом, должно быть очищено от масла и механических загрязнений;

2) при необходимости проведения испытаний с чувствительностью 6,6 · 10-8 м3Па/с и менее изделия после испытания на прочность и обезжиривания необходимо просушить согласно таблице 1 ОСТ 26.260.14 [9].

9.4.4. Порядок проведения испытаний:

1) изделие установить на стенд пневмоиспытаний;

2) после установления технологических заглушек и крышки подсоединить манометры;

3) перед заполнением контролируемого изделия воздухом продуть подводящие трубопроводы сжатым воздухом под давлением 0,2 - 0,6 МПа, но не более 20 % от пробного давления в течение двух минут, и подсоединить их к входным штуцерам испытуемого изделия;

4) плавно открыть доступ воздуха в изделие, поднять давление до уровня, предусмотренного нормативно-технической документацией. Под давлением изделие выдержать в соответствии с требованиями ПБ 03-576 [10], ПБ 03-584 [11], ПБ 09-540 [12] и ПБ 09-563 [13]. При этом величина пробного давления должна быть такой, чтобы запас прочности по пределу текучести был не менее 1,2 (при температуре 20 °C).

9.4.5. Испытание изделия на герметичность «давлением воздуха с обмыливанием»:

1) испытание изделия проводится в порядке, описанном в п. 9.4.4;

2) на наружную часть изделия нанести пенообразующий раствор. Метод приготовления пенообразующих растворов описан в приложении Е ОСТ 26.260.14 [9];

3) визуально наблюдать появление и рост воздушных пузырьков на обмыленной поверхности. При отсутствии пузырьков утечек нет.

9.4.6. Испытание изделия на герметичность способом «аквариума»:

1) испытуемое изделие поместить в ванну, заполненную водой. Допускается для получения чистой прозрачной воды добавление в нее алюмоаммониевых квасцов, а также хромпика бихромата калия K2Cr2O7 (как ингибитора коррозии);

2) испытание изделия проводится в порядке, описанном в п. 9.4.4;

3) наблюдение за поверхностью изделия вести через стекла в стенках ванны или с помощью какого-либо оптического устройства, позволяющего производить дистанционный осмотр;

4) температура воды в ванне должна быть не ниже 10 °C;

5) толщина слоя жидкости над испытуемым изделием, находящимся под пробным давлением должна быть не менее 200 мм;

6) при наличии утечек на поверхности изделия появляются воздушные пузырьки. При отсутствии утечек пузырьков нет.

9.4.7. Правила техники безопасности при проведении испытаний пузырьковым методом:

1) при проведении пневматических испытаний изделий на прочность и герметичность необходимо руководствоваться «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576 [10]).

2) к проведению пневматических испытаний допускаются лица, прошедшие обучение по специальности, изучившие правила техники безопасности и получившие по ним инструктаж;

3) пневмоиспытание изделий должно проводиться в специальных боксах или на открытых площадках, в последнем случае необходимо соблюдать безопасное расстояние от места проведения испытаний до места нахождения людей;

4) появление посторонних лиц на участке в процессе проведения испытаний строго запрещается;

5) боксы должны быть оборудованы системами приточно-вытяжной вентиляции, блокирования и сигнализации;

6) предохранительные и редукционные клапаны должны иметь специальные кожухи, закрывающие доступ к регулировочным блокам;

7) затяжка резьбовых креплений деталей должна производиться равномерно с поочередным затягиванием противоположных гаек крест-накрест с соблюдением параллельности фланцев;

8) манометр должен устанавливаться так, чтобы его шкала была в вертикальной плоскости или с наклоном вперед до 30°;

9) на шкале манометра должна быть нанесена красная черта, указывающая наибольшее давление в испытуемом изделии;

10) обслуживающий персонал на время испытаний пробным давлением должен быть удален в безопасное место;

11) устранять неисправности, подсоединять шланги, подтягивать крепежные детали на фланцах при наличии в установке и испытуемом изделии контрольного газа под давлением выше атмосферного запрещается;

12) после окончания испытаний все вентили испытательной установки кроме вентилей для сброса давления, должны быть закрыты. Электропитание должно быть отключено.

9.5. Контроль герметичности по падению давления

9.5.1. Поток газа через негерметичные соединения N, (м3Па/с) связан с падением давления следующей зависимостью:

N = 3,6 · 10-5DP · Pи · Vc, (13)

где DР - падение давления, (% в час);

Ри - испытательное давление МПа (кгс/см2);

Vc - объем сосуда подлежащего испытанию на герметичность, м3.

9.5.2. Падение давления в испытываемом сосуде происходит также из-за утечки воздуха через фланцевые и другие разъемные соединения, через запорную арматуру и через сквозные дефекты в сварных швах, поэтому до начала испытаний соединений труб с трубными решетками все вышеуказанные утечки должны быть устранены.

9.5.3. Сварные швы корпуса должны быть проконтролированы неразрушающими методами в соответствии с требованиями технической документации. Устранение остальных утечек проще всего проконтролировать способом обмыливания или другим подходящим способом по таблице 12.

9.5.4. Контроль герметичности соединений труб с трубными решетками по падению давления должен производиться до гидроиспытания на прочность корпуса теплообменного аппарата. В противном случае аппарат после гидроиспытаний должен быть осушен в соответствии с ОСТ 26.260.14 [9].

9.5.5. На корпусе испытываемого аппарата или на трубопроводе подачи воздуха в этот корпус должны быть установлены:

- манометр класса точности 1,5 со шкалой 0 - 1 МПа (0 - 10 кгс/см2);

- вентиль выпуска воздуха из изделия;

- предохранительный клапан, отрегулированный на давление испытания.

9.5.6. Детали и узлы системы подачи воздуха в испытываемый корпус должны быть гидроиспытаны на прочность давлением 0,6 МПа (6 кгс/см2), просушены и приняты ОТК.

9.5.7. Испытания должны проводиться на стенде, пульт управления которым должен находиться за пределами охранной зоны или защищаться бронещитом.

9.5.8. Поток газа через негерметичные соединения по п. 9.5.1 должен соответствовать допускаемому требованиями технической документации и заданному классу герметичности.

10. Правила аттестации специалистов по развальцовке труб

10.1. Общие положения

10.1.1. Правила аттестации специалистов по развальцовке труб при изготовлении, эксплуатации и ремонте кожухотрубчатых теплообменных аппаратов, аппаратов воздушного охлаждения, устанавливают уровни квалификации специалистов, требования к образованию и профессиональной подготовке, порядок их аттестации и их права.

10.1.2. Подготовка специалистов по развальцовке труб должна проводиться по специальным программам. Программы должны включать теоретические вопросы и практические занятия и содержать разделы по развальцовочному оборудованию (назначение, устройство, принцип действия, правила эксплуатации), по развальцовочному инструменту, по технологии развальцовки, по требованиям к качеству вальцовочных соединений, по способам исправления дефектов, а также по правилам безопасности при выполнении развальцовки труб.

10.1.3. Аттестация специалистов по развальцовке труб осуществляется по трехуровневой системе:

- специалист по развальцовке труб I уровня - лицо, непосредственно выполняющее развальцовку труб в теплообменных аппаратах, не предназначенных для работы с пожароопасными и взрывоопасными средами;

- специалист по развальцовке труб II уровня - лицо, непосредственно выполняющее развальцовку труб для всех теплообменных аппаратов;

- специалист по развальцовке труб III уровня - лицо, ответственное за выполнение развальцовки труб.

10.1.4. Подготовка и аттестация специалистов по развальцовке труб I, II и III уровней проводится в аттестационном центре. Допускается подготовку специалистов I и II уровня проводить также на ведущих предприятиях, имеющих соответствующих специалистов и оборудование.

10.1.5. Специалисты по развальцовке труб I и II уровня аттестуются на право выполнения развальцовки труб.

Специалисты по развальцовке труб III уровня аттестуются на право надзора за выполнением развальцовки труб при изготовлении и ремонте объектов и оборудования.

10.1.6. В составе аттестационных комиссий должно быть не менее 3 специалистов по развальцовке труб III уровня, прошедших обучение в центре подготовки специалистов. Состав комиссии определяется аттестационным центром.

10.2. Компетенция специалистов по развальцовке труб

10.2.1. Специалисты по развальцовке труб I и II уровня имеют право вести развальцовку труб, несут ответственность за соблюдение технологии, заданной соответствующей нормативно-технической документацией, и за качество выпускаемой продукции.

10.2.2. Специалисты по развальцовке труб III уровня имеют право:

- руководить работой специалистов I и II уровня;

- вести подготовку специалистов I и II уровня;

- участвовать в аттестации специалистов I, II и III уровня;

- прорабатывать конструкцию вальцовочных соединений на технологичность;

- руководить эксплуатацией развальцовочного оборудования;

- разрабатывать методики и технологические процессы развальцовки в соответствии с действующими требованиями нормативно-технической документации на развальцовку конкретной продукции;

- осуществлять разработку и технико-экономическую оптимизацию технологии сборки и развальцовки изделий;

- вести проектирование специальных развальцовочных установок;

- вести проектирование технологических приспособлений и оснастки развальцовочного производства;

- вести проектирование технологических линий и участков сборки и развальцовки изделий и конструкций;

- проводить инспекционный контроль продукции специалистов по развальцовке труб I и II уровня.

Специалисты III уровня несут ответственность за соблюдение технологии развальцовки, заданной соответствующей нормативно-технической документацией, и качество выпускаемой продукции.

10.3. Требования к подготовке

10.3.1. Аттестуемый специалист должен иметь необходимое общее и специальное образование, достаточную теоретическую и практическую подготовку, а также необходимый стаж работы по развальцовке труб. Аттестуемый специалист должен быть не моложе 18 лет и не иметь противопоказаний по состоянию здоровья.

10.3.2. Требования к общему образованию и специальной подготовке, выполнение которых обязательно, приведены в таблице 13.

10.3.3. Минимальный стаж работы, необходимый для аттестации, указан в таблицах 14 и 15.

Таблица 13 - Требования к образованию

|

Общее образование |

Специальное образование (с выдачей диплома или свидетельства) |

|

|

I и II |

Среднее или неполное среднее, среднее техническое |

Обучение в центрах подготовки специалистов по развальцовке труб I и II уровня в соответствии с программами, утвержденными в установленном порядке |

|

III |

Среднее техническое или высшее техническое |

Обучение в центрах подготовки специалистов по развальцовке труб III уровня в соответствии с программами, утвержденными в установленном порядке |

10.3.4. К экзамену на I и II уровень допускаются котельщики, имеющие разряд не ниже третьего.

10.3.5. Разрешается сокращение указанных сроков для аттестуемых на III уровень, но не более чем в 2 раза, по совместному решению аттестационного центра и руководства предприятия, на котором работает аттестуемый. Это решение принимается на основе представления руководства предприятия, на котором работает аттестуемый.

Таблица 14 - Стаж работы

|

Предшествующая работа |

Стаж, месяцев |

|

|

1. развальцовка одним поясом |

котельщик |

18 |

|

2. развальцовка несколькими поясами в толстых решетках |

аттестация на I и II уровень по п. 1 |

18 |

|

3. развальцовка в двойных решетках |