РУКОВОДЯЩИЙ

ТЕХНИЧЕСКИЙ МАТЕРИАЛ

МАШИНЫ

ПОДЪЕМНО-ТРАНСПОРТНЫЕ.

ПЕРЕДАЧИ ЧЕРВЯЧНЫЕ.

МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ

РТМ 24.090.33-77

РАЗРАБОТАН И ВНЕСЕН Всесоюзным

научно-исследовательским и проектно-конструкторским институтом подъемно-транспортного

машиностроения, погрузочно-разгрузочного и складского оборудования и

контейнеров (ВНИИПТмаш)

Директор А.Х. Комашенко

Заведующий отделом стандартизации А.С. Оболенский

Заведующий отделом управления качеством и

унифицированных узлов ПТМ В.Н. Березин

Руководители темы и исполнители И.О. Спицына,

З.М. Зорина, П.С. Зак

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ ВПО «Союзподъемтрансмаш»

Главный инженер В.К. Пирогов

УТВЕРЖДЕН Министерством тяжелого и

транспортного машиностроения

ВВЕДЕН в действие распоряжением Министерства тяжелого

и транспортного машиностроения от 4 апреля 1977 г. № ВП-002/3207.

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

|

МАШИНЫ

ПОДЪЕМНО-

ТРАНСПОРТНЫЕ

ПЕРЕДАЧИ ЧЕРВЯЧНЫЕ

МЕТОДЫ РАСЧЕТА

НА ПРОЧНОСТЬ

|

РТМ 24.090.33-77

Вводится впервые

|

Распоряжением Министерства

тяжелого и транспортного машиностроения от 4 апреля 1977 г. № ВП-002/3207

утвержден в качестве рекомендуемого.

Настоящий руководящий

технический материал (РТМ) распространяется на червячные цилиндрические и

глобоидные передачи механизмов подъемно-транспортных машин с машинным и ручным

приводом и устанавливает методы расчета на прочность их элементов.

Угол скрещивания осей червяка и

червячного колеса равен 90°.

В РТМ использованы термины, определения,

обозначения в соответствии с ГОСТ 16530-70

и ГОСТ 18498-73.

Определение геометрических параметров

червячных передач выполнено по рекомендациям ГОСТ 19650-74 и

ГОСТ

17696-72.

1.1. Червячные передачи целесообразно

использовать в приводах механизмов ПТМ в случае необходимости:

обеспечения компактности;

реализации больших передаточных чисел при

относительно малых габаритах;

передачи движения на валы, оси которых

взаимно перпендикулярны;

плавной и бесшумной работы привода

машины.

1.2. Червячные передачи рекомендуется

применять в приводах подъемно-транспортных машин мощностью до 50 кВт предпочтительно при повторно-кратковременных режимах

работы.

1.3. Цилиндрические червячные передачи

преимущественно устанавливают в приводах механизмов передвижения и поворота

кранов, подвесных конвейеров, в ручных лебедках и талях.

Глобоидные червячные передачи

используются в лебедках пассажирских и грузовых лифтов, приводе механизма

передвижения кранов.

1.4. Глобоидные передачи с венцом

червячного колеса из оловянистых бронз имеют большую нагрузочную способность и

более высокий КПД по сравнению с цилиндрическими при одинаковых габаритах.

2.1. Венцы колес ответственных глобоидных

и цилиндрических червячных передач изготовляют из оловянистой бронзы Бр.ОФ10-1

или оловянно-никелевой бронзы Бр.ОНФ.

Для тихоходных червячных передач при

скорости скольжения до 2 м/с применяют алюминиево-железистые бронзы Бр.АЖ9-4Л (ГОСТ

493-54).

При скорости менее 1 м/с, а также для

передач с ручным приводом применяют серые чугуны марок СЧ15-32, СЧ18-36 (ГОСТ 1412-70).

2.2. Червяки изготовляют из углеродистых

и легированных сталей марок 45 (ГОСТ

1050-74), 20Х, 40Х, 40ХН, 38ХГН, 35ХМА, 12ХНЗА (ГОСТ

4543-71).

2.3. Твердость поверхностей витков

цилиндрических червяков должна быть не менее HRC 45. После

закалки до HRC 45 - 50 или цементации и закалки до HRC

50 - 56 рабочие поверхности необходимо шлифовать и полировать.

Червяки из улучшенной стали используют в

тихоходных и мало нагруженных передачах, обычно с чугунным червячным колесом.

2.4. Глобоидные червяки изготовляют из

улучшенных до твердости HRC 32 - 35 легированных сталей марок 40X, 40XH,

38ХГН, 35ХМА по ГОСТ

4543-71.

3.1. В РТМ расчет прочности зацеплений

червячных цилиндрических и глобоидных передач приведен раздельно.

3.2. РТМ предусматривает следующие виды

расчетов:

расчет поверхностей зубьев червячного

колеса по контактным напряжениям. Для цилиндрических червячных передач это

расчет на выносливость (для червячных колес из бронз Бр.ОНФ и Бр.ОФ10-1) или на

заедание (из Бр.АЖ9-4Л или чугуна). Для глобоидных передач - расчет на износ;

расчет на прочность зубьев по напряжениям

изгиба. Для глобоидных передач - на срез;

расчет на прочность и жесткость тела

червяка;

расчет КПД передачи;

расчет передач на нагрев.

3.3. Расчеты на прочность по контактным

напряжениям являются основными.

3.4. Расчет на прочность по напряжениям

изгиба (среза) является проверочным; для червячных передач с ручным приводом -

основным (проектным).

4.1. При определении расчетных нагрузок в

качестве исходной величины принимают наибольший крутящий момент на червячном

колесе М2max.

4.2. Для механизмов транспортирующих

машин М2max - момент наибольший из длительно действующих.

Для механизмов кранов М2max - наибольший момент рабочего

состояния, действующий в механизме подъема при торможении на спуске, в

механизме передвижения и поворота при пуске или в период тормозного выбега

(приложение 1

справочное).

4.3. В предварительных расчетах М2max для кранов можно принимать по табл. 1.

Таблица 1

Расчетные значения М2max

|

Механизм

|

Тип

двигателя

|

М2max

|

№

формулы

|

|

Подъема

|

Крановый постоянного и

переменного тока

|

1,3

× Мном × U

|

(1)

|

|

Передвижения, поворота

|

Крановый, короткозамкнутый

|

3,0

× Мном × U

|

|

Крановый постоянного тока,

переменного с контактными кольцами

|

2,5

× Мном × U

|

|

Асинхронный двигатель

общепромышленного типа

|

1,7

× Мном × U

|

Примечание.

Мном - номинальный момент двигателя привода механизма;

U - передаточное

число червячной передачи.

5.1. Расчет поверхностей зубьев на

выносливость или заедание.

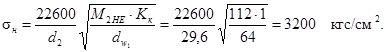

5.1.1. Расчетное напряжение в полюсе

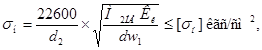

зацепления

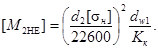

(2)

(2)

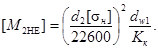

где d2 -

делительный диаметр червячного колеса, см;

dw1 - начальный диаметр червяка, см;

М2НЕ - раcчетный (эквивалентный) крутящий момент на колесе,

кгс×м;

[σн] - допускаемое

контактное напряжение, кгс/см2.

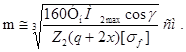

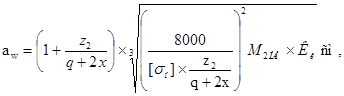

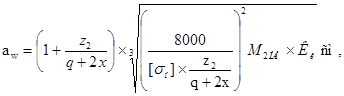

5.1.2. Межосевое расстояние

(3)

(3)

где Kк - коэффициент

качества (табл. 2);

z2 - число

зубьев червячного колеса;

q - коэффициент

диаметра червяка;

x - коэффициент смещения червяка.

Таблица 2

Коэффициент Кк

|

Условия расположения пятна контакта

|

Кк

|

|

Хорошо приработанные (при

постепенном повышении нагрузки) передачи

|

0,8

|

|

Начальный контакт на выходном

краю зуба не менее 30 % по длине или начальный контакт в середине зуба не

менее 65 % по длине. Наибольший прогиб червяка (0,005 - 0,01) m, мм (m - модуль)

|

1,0

|

|

Предыдущие условия начального

контакта, не соблюдены

|

1,25

|

5.1.3. М2НЕ

определяют по формуле

M2HE = M2max × Kg, (4)

где Кg - коэффициент долговечности (табл. 3).

Таблица 3

Коэффициент Кд

|

Механизмы

|

Режим

работы механизма по правилам Госгортехнадзора

|

Группы

режимов по PC 5138-75

|

Материал

венца червячного колеса

|

|

Бр.ОНФ

и Бр.ОФ10-1

|

Бр.

АЖ9-4Л и серый чугун

|

|

Крановые

|

Легкий

|

1,

(2)

|

0,4

|

0,63

|

|

Средний

|

2,

3

|

0,5

|

0,71

|

|

Тяжелый

|

4,

5

|

0,63

|

0,8

|

|

Весьма

тяжелый

|

6

|

0,8

|

0,9

|

|

Транспортирующих машин

|

-

|

-

|

1,0

|

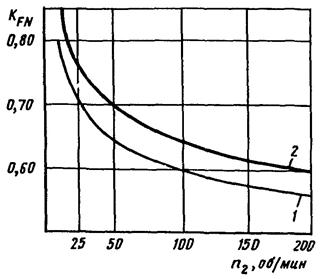

5.1.4. Допускаемые контактные напряжения [σн]

для венцов червячных колес из бронз Бр.ОНФ и Бр.ОФ10-1 определяют по формуле

[σн] = [σн]0

KHN кгс/см2, (5)

где [σн]0 - допускаемое

напряжение для числа циклов N = 107 (табл. 4);

KHN - коэффициент,

учитывающий уменьшение сопротивления выносливости с ростом числа циклов

нагружения (табл. 5);

Таблица 5

Коэффициент KHN

Для венцов червячных колес из

бронзы Бр.АЖ9-4Л и чугунов [σн] выбирают по табл. 4 в

зависимости от скорости скольжения

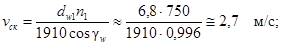

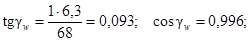

где n1 - частота вращения червяка, об/мин;

gw - начальный

угол подъема, град;

- начальный диаметр червяка, см.

- начальный диаметр червяка, см.

5.2. Расчет на прочность по напряжениям

изгиба.

5.2.1. Для предотвращения излома зубья

проверяют:

на выносливость при изгибе от действия

нагрузки M2max;

на прочность от действия кратковременных

перегрузок M2пик,

не учитываемых в расчете на выносливость.

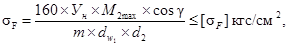

5.2.2. Напряжения изгиба зубьев

червячного колеса

(6)

(6)

где Ун - коэффициент прочности

зубьев для червячных колес. Определяют по табл. 6 в зависимости от

g - делительный

угол подъема;

[σF] - допускаемое

номинальное напряжение изгиба зубьев, кгс/см2.

Таблица 6

Коэффициент Ун

|

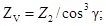

ZV = Z2/cos3g

|

30

|

32

|

36

|

40

|

45

|

50

|

60

|

70

|

|

Ун

|

1,76

|

1,71

|

1,62

|

1,55

|

1,48

|

1,45

|

1,40

|

1,36

|

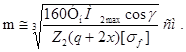

5.2.3. Модуль (для червячных

передач с ручным приводом)

(7)

(7)

5.2.4. Допускаемое номинальное напряжение

изгиба [σf] при расчете на

выносливость определяют по формулам:

при работе одной стороной зуба

[σf] = [σf]0KFN кгс/см2; (8)

при работе двумя сторонами зуба

[σf] = [σf]-1KFN кгс/см2. (9)

При расчете на прочность при действии

пиковой нагрузки

[σf] £ [σf]м кгс/см2, (10)

где [σf]0, [σf]-1, [σf]м - пределы выносливости по изгибу при работе одной и

двумя сторонами зуба, и предельное напряжение по изгибу (табл. 4);

КFN -

коэффициент, учитывающий уменьшение сопротивления выносливости с ростом числа

циклов нагружения.

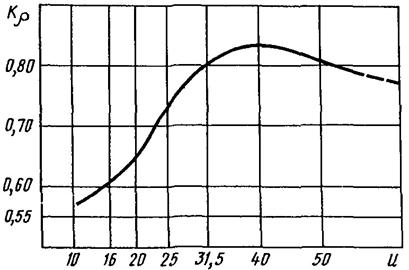

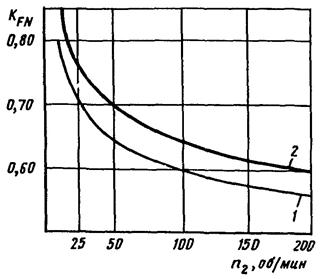

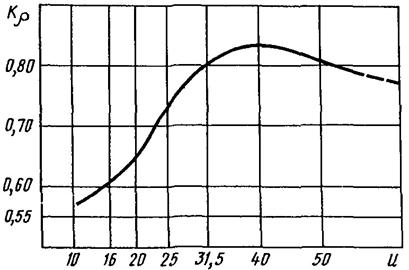

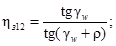

Для червячных передач механизмов кранов КFN определяют по табл. 7, механизмов транспортирующих машин по графикам

черт. 1.

Для механизмов с ручным приводом КFN = 1.

Таблица 7

Коэффициент KFN для кранов

Примечание.

В скобках указаны примерные группы режимов работы по PC 5138-75 «Техника безопасности. Краны грузоподъемные.

Классификация механизмов по режимам работы».

Значения КEN для транспортирующих машин

Черт. 1

6.1. Расчет на износ

6.1.1. Прочность поверхностей зубьев

определяется несущей способностью червячного колеса по износу.

6.1.2. Допустимый момент на валу

червячного колеса [M2и] определяют

по кривым черт. 2

в зависимости от частоты вращения червяка n1 и межосевого

расстояния a при

условии:

скорость изнашивания зубьев колеса

wи2 £ 5 · 10-10а мм/об;

передача модифицированная (ГОСТ

9369-66);

передаточное число передачи 10 £ U £ 63;

материал венца червячного колеса -

оловянистая бронза;

степень точности не ниже 7-Ш по ГОСТ

16502-70.

6.1.3. Условия обеспечения прочности

[M2и] ³ M2max · Kp кгс·м (11)

где Кр - коэффициент режима (табл. 8).

Значения [M2и]

Черт. 2

Таблица 8

Коэффициент Кр

|

Условия работы

|

Кр

|

|

Круглосуточная постоянная

спокойная работа

|

1,00

|

|

Непрерывная работа в течение 8 -

10 ч в сутки с толчками и ударами. Кратковременные перегрузки на 25 % до 15

мин

|

1,20

|

|

Непрерывная круглосуточная работа

с ударной нагрузкой и кратковременными перегрузками на 100 % до 0,5 мин

|

1,35

|

|

Повторно-кратковременная работа

при относительной продолжительности включения (ПВ):

|

|

|

До 0,16

|

0,63

|

|

Св. 0,16 до

0,25

|

0,71

|

|

Св. 0,25 до

0,4

|

0,8

|

|

Св. 0,4

|

0,9

|

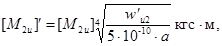

6.1.4. При скорости

изнашивания колеса w’и2

не равной 5 · 10-10 · a мм/об

допускаемый момент на валу червячного колеса [М2и] определяют

из выражения

где [М2и] - момент по графикам черт.

2.

6.1.5. Допустимая скорость изнашивания

зависит от величины предельно-допустимого износа зубьев (Ñ мм) за заданный срок службы Т, ч

где n2 - частота вращения червячного колеса.

6.1.6. Для глобоидных червячных передач

механизмов передвижения и поворота допускается износ до заострения зубьев на головке

до 0,1m.

Для червячных передач редукторов привода

лифта предельная величина износа определяется допустимой величиной окружного

люфта червяка в зависимости от назначения лифта.

6.1.7. Для не модифицированной глобоидной

передачи допустимый момент на валу червячного колеса [М2и]''

определяют по формуле

6.1.8. Для передач со степенью точности

ниже 7-Ш по ГОСТ

16502-70 значения [М2и] по черт. 2 следует уменьшить на 25 %.

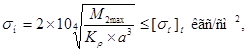

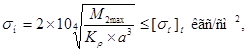

6.1.9. Допустимость действия наибольшего

крутящего момента М2max с точки зрения отсутствия на

поверхности зубьев пластической деформации можно проверить по формуле

(12)

(12)

где Кr - коэффициент

приведенного радиуса кривизны (черт. 3);

[σн]м

- предельное контактное напряжение [σн]м

£ 6σт, кгс/см2 (σт - предел текучести оловянистой

бронзы, см. табл. 4).

Значения Кr (по данным Г.Д. Федорова)

Черт. 3

6.2. Расчет на срез зубьев червячного

колеса.

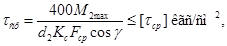

6.2.1. Напряжение среза зубьев в опасном

сечении

(13)

(13)

где М2max -

наибольший крутящий момент, кгс·м;

d2 -

диаметр расчетной окружности, см*;

______________

Определение

геометрических параметров дано в приложении 3 справочном.

Кc - расчетный обхват;

g - угол подъема

витка червяка, град;

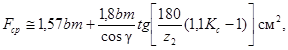

Fcp - площадь среза определяют по формуле

где b - ширина венца колеса, см;

m - модуль, см;

z2 - число

зубьев колеса.

6.3. Допускаемое напряжение среза для

бронз

[tcp] = 0,5σв кгс/см2,

(σв - предел

прочности при растяжении, по табл. 4).

Расчет распространяется на цилиндрические

и глобоидные червячные передачи.

7.1. Силы в зацеплении.

Результирующую сил, действующих в

зацеплении, определяют по трем составляющим (черт. 4):

Силы в червячном зацеплении

Черт. 4

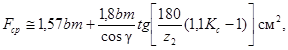

окружной силе на червячном колесе, равной

осевой силе на червяке

(14)

(14)

окружной силе на червяке, равной осевой

силе на червячном колесе

(15)

(15)

(минус при ведущем червячном колесе);

радиальной силе, раздвигающей червяк и

червячное колесо

R = Р2tgα

кгс, (16)

где М2 и М1 -

крутящие моменты на червячном колесе и червяке;

d2 и dw1 -

начальный диаметр червячного колеса и червяка. Для глобоидных червячных передач

следует подставлять расчетный диаметр d2 и d1;

α - угол давления. Для цилиндрических червячных передач α » 20°; глобоидных α » 12°; глобоидных с

начальным локализованным контактом α » 16°;

r - угол трения

(табл. 9).

7.2. Расчет на прочность

7.2.1. Расчетная схема и эпюры изгибающих

и крутящих моментов приведены на черт. 5.

Расчетная схема (а) и эпюры

изгибающих моментов от силы Р1(б), R(в) и Р2(г) и крутящего момента M1(д)

Черт. 5

Таблица 9

Значения f и r

|

Скорость скольжения Vск,

м/с

|

Венец

червячного колеса из Бр.ОНФ или Бр.ОФ10-1

|

Венец

червячного колеса из Бр.АЖ9-4Л или серого чугуна

|

Червячное

колесо из серого чугуна

|

|

Твердость

витков червяка

|

|

не

менее HRC 45

|

менее

НВ 350

|

|

f

|

r

|

f

|

r

|

f

|

r

|

|

0,01

|

0,110

|

6°17'

|

0,180

|

10°12'

|

0,190

|

10°45'

|

|

(0,146)

|

(8°17')

|

(0,169)

|

(9°35')

|

|

0,10

|

0,080

|

4°34'

|

0,130

|

7°24'

|

0,140

|

7°58'

|

|

(0,128)

|

(7°16')

|

(0,149)

|

(8°30')

|

|

0,50

|

0,055

|

3°09'

|

0,090

|

5°09'

|

0,100

|

5°43'

|

|

(0,100)

|

(5°43')

|

(0,120)

|

(6°51')

|

|

1,00

|

0,045

|

2°35'

|

0,070

|

4°00'

|

0,090

|

5°09'

|

|

(0,085)

|

(4°53')

|

(0,103)

|

(5°53')

|

|

1,50

|

0,040

|

2°17'

|

0,065

|

3°43'

|

0,080

|

4°34'

|

|

(0,076)

|

(4°21')

|

(0,092)

|

(5°17')

|

|

2,00

|

0,035

|

2°00'

|

0,055

|

3°09'

|

-

|

-

|

|

(0,069)

|

(3°57')

|

(0,084)

|

(4°49')

|

|

4,00

|

0,024

|

1°22'

|

-

|

-

|

-

|

-

|

|

(0,054)

|

(3°07')

|

|

8,00

|

0,018

|

1°02'

|

-

|

-

|

-

|

-

|

|

(0,041)

|

(2°20')

|

Примечание.

В скобках указаны значения f и

r при

ведущем червячном колесе.

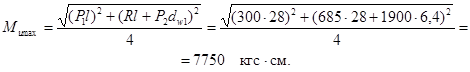

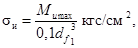

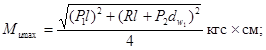

7.2.2. Напряжение изгиба в

средней плоскости передачи

(17)

(17)

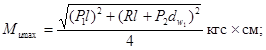

где Mиmax -

наибольший изгибающий момент в средней плоскости передачи

df1 -

диаметр впадин червяка (приложение 2 и 3),

dw1 -

начальный диаметр червяка (для глобоидного червяка dw1 = d1).

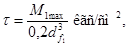

7.2.3. Напряжение кручения

(18)

(18)

где M1max - наибольший крутящий момент на червяке, кгс·см.

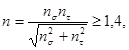

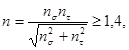

7.2.4. Коэффициент безопасности

(19)

(19)

где nσ - коэффициент

безопасности по напряжениям изгиба

(20)

(20)

nt - коэффициент

безопасности по напряжениям кручения

(21)

(21)

где σ-1, t-1 -

пределы выносливости материала червяка при изгибе и кручении;

Kσ,

Kt - коэффициенты концентрации изгиба и кручения у

основания витка;

Кσ =

1,2 - 1,35, соответственно для 80 £ aw £ 420 (или a);

Кt = 1 + 0,6(Кσ - 1).

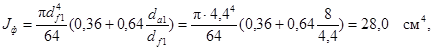

7.3. Расчет на жесткость.

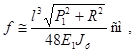

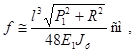

Прогиб червяка в осевом сечении

(22)

(22)

где l - расстояние

между опорами (l » 0,9d2), см;

P1, R

- силы, кгс (см. черт. 4);

Е1 - модуль

упругости стального червяка. E1 = 2,15 ·

106 кгс/см2;

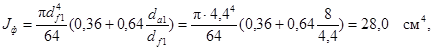

Jф - экваториальный момент инерции фиктивного

цилиндрического стержня эквивалентного червяку по деформации

,

,  - диаметры

вершин и впадин витков червяка, см.

- диаметры

вершин и впадин витков червяка, см.

Допустимый прогиб [f]

» (0,005 - 0,01)m

мм.

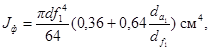

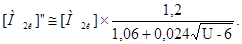

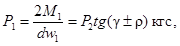

8.1. Общий коэффициент полезного действия

червячной передачи определяют по формуле:

h = hзhпhр, (23)

где hз, hп, hр - коэффициенты

потерь в зацеплении, опорах и на разбрызгивание смазки.

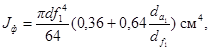

Номограмма для определения

КПД глобоидных передач

(пример: а = 200 мм, и = 40; n1 = 500

об/мин, h = 0,79)

1 - нереверсивные; 2 -

реверсивные

Черт. 6

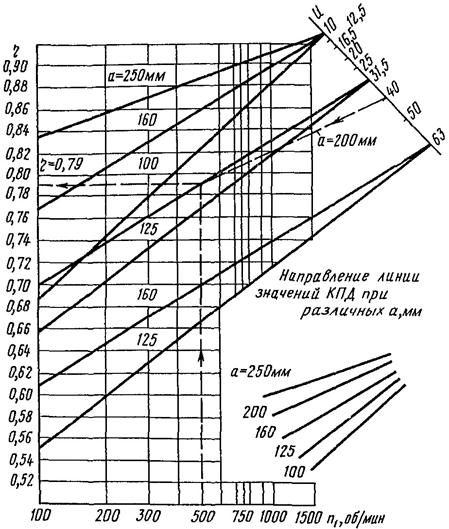

8.2. Коэффициент потерь в зацеплении (КПД

зацепления) определяют по формулам:

червяк ведущий

(24а)

(24а)

червячное колесо ведущее

(24б)

(24б)

где gw - начальный угол подъема (для глобоидной передачи g -

угол подъема витка червяка);

r - угол трения,

f - коэффициент

трения скольжения.

Значения r и f в

зависимости от скорости скольжения для червячных передач приведены в табл. 9.

8.3. Средние значения КПД цилиндрических

червячных передач с учетом потерь в опорах составляют 0,65 - 0,80; 0,83 - 0,87;

0,89 - 0,91 при числе витков червяка соответственно 1; 2; 4.

Номограмма для определения КПД глобоидной

передачи при a = 250 мм

приведена на черт. 6.

При снижении нагрузки на 50 % по

сравнению с расчетной допускаемой потери в червячной передаче (l - h) увеличиваются в 1,5 раза.

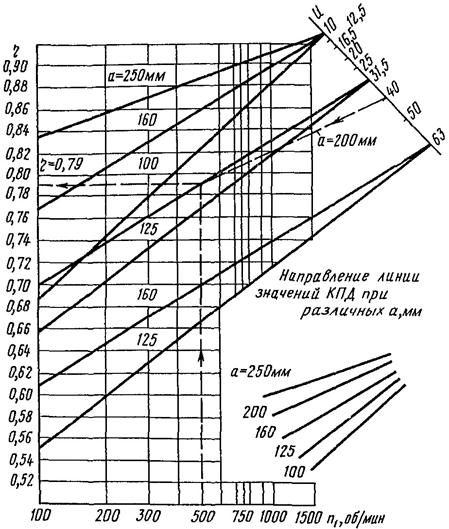

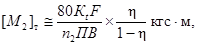

9.1. Максимально

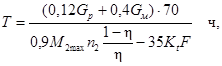

допустимый по нагреву момент на валу червячного колеса [M2]т определяют по формуле

(25)

(25)

где Кt -

коэффициент теплоотдачи; при малой циркуляции воздуха в помещении Кt = 7 - 9 ккал/ч·м2·град; при интенсивной вентиляции

помещения или на открытом воздухе Кt = 12 - 15 ккал/ч·м2·град;

n2 -

частота вращения вала червячного колеса, об/мин;

ПВ - относительная продолжительность включения привода (редуктора);

h - КПД редуктора;

F - площадь поверхности охлаждения корпуса передачи

где

aw (a) - межосевое

расстояние, м;

Fреб -

площадь поверхности ребер, м;

Креб - коэффициент эффективности ребер; Креб

= 0,5 при горизонтальном расположении ребер; Креб = 1 при

вертикальном.

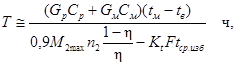

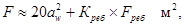

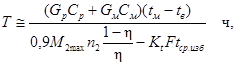

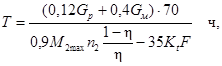

9.2. Допустимое время непрерывной работы

передачи до достижения предельной температуры масла (tм £ 90°) приближенно определяют по формуле:

(26)

(26)

или

где Gp и Gм -

вес редуктора и масла, кгс,

Ср - теплоемкость металла, Ср = 0,12

ккал/кг·град;

См - теплоемкость масла, См = 0,4

ккал/кг·град;

M2max - наибольший

передаваемый крутящий момент, кгс·м;

tм и tв -

температура масла и окружающего воздуха;

tcp.изб - средняя избыточная температура масла

tcp.изб = 0,5(tм - tв).

Рекомендуемые марки масел для червячных

передач приведены в табл. 10. Там же указаны примеры их применения.

Таблица 10

Масла для червячных

передач

|

Наименование масла

|

Технические

условия (ОСТ, ГОСТ)

|

Вязкость

при 100 °С, сСт

|

Режимы

работы

|

|

Масло цилиндровое 52 (Вапор)

|

ГОСТ 6411-52

|

44

- 59

|

Непрерывный и

крановый тяжелый и весьма тяжелый

|

|

Масло индустриальное тяжелое с

присадками ИТП-300

|

ТУ

38.101.292-72

|

35,6

|

|

Масло трансмиссионное для

редукторов троллейбусов

|

ТУ

38.101.230-72

|

|

|

марки З

|

22

- 28

|

|

марки Л

|

28

- 36

|

|

Масло трансмиссионное для

промышленного оборудования (нигрол)

|

ТУ

38.101.529-72

|

|

|

летнее

|

27

- 34

|

|

зимнее

|

19

- 26

|

Крановый

легкий и средний

|

Масла ИТП-300 и трансмиссионное для промышленного

оборудования (летнее) рекомендуются для предпочтительного применения в

механизмах кранов.

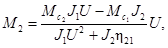

Справочное

Наибольший момент в зацеплении,

действующий со стороны червячного колеса (червячное колесо ведущее) при

торможении механизма передвижения, определяют по формуле

где  - приведенный к валу червяка

статический момент сопротивления

- приведенный к валу червяка

статический момент сопротивления  = Мт + М0

» 1,2Мт;

= Мт + М0

» 1,2Мт;

Мт - момент тормоза;

М0 - момент

сопротивлений в кинематической цепи на участке от червяка до тормоза. М0

= (0,1 - 0,15) ;

;

- приведенный к валу червячного колеса статический

момент при торможении механизма передвижения с грузом;

- приведенный к валу червячного колеса статический

момент при торможении механизма передвижения с грузом;

h21 - КПД

передачи при ведущем червячном колесе;

J1 -

момент инерции вала червяка с учетом жестко связанных с червяком масс

(двигателя, муфты, тормозного шкива и т.д.);

J2 -

момент инерции червячного колеса с учетом жестко связанных с ним масс.

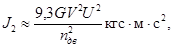

где G - вес поступательно движущихся масс, кг;

V - скорость передвижения, м/с;

hдв -

частота вращения двигателя, 1/об;

U - передаточное число червячной передачи.

Справочное

Формулы и рекомендации для расчета и

выбора геометрических параметров цилиндрических червячных передач приведены в

табл. 1

приложения 2.

Таблица 1

Расчет параметров

(по ГОСТ 19650-74)

|

Наименование параметров

|

Обозначения

|

Расчетные

формулы и указания

|

|

1

|

2

|

3

|

|

Модуль

|

т

|

По ГОСТ

19672-74, табл. 2 приложения 2

|

|

Коэффициент диаметра червяка

|

q

|

|

Передаточное число

|

U

|

-

|

|

Число витков червяка

|

z1

|

См. табл. 2 приложения 2

|

|

Число зубьев червячного колеса

|

z2

|

z2 = z1U

|

|

Межосевое расстояние

|

aw

|

aw = 0,5(z2

+ q + 2x) m

|

|

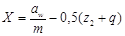

Коэффициент смешения червяка

|

X

|

|

|

Рекомендуется принимать в

пределах 1 ³ X ³ - 1

|

|

Делительный диаметр:

|

|

|

|

червяка

|

d1

|

d1

= qm

|

|

червячного

колеса

|

d2

|

d2 = z2m

|

|

Начальный диаметр червяка

|

dw1

|

dw1 = (q + 2x)m

|

|

Делительный угол подъема

|

g

|

|

|

Начальный угол подъема

|

gw

|

|

|

Диаметр вершин витков червяка

|

da1

|

da1 = d1 + 2ha*m

|

|

Коэффициент высоты головки

|

ha*

|

ha* = 1

|

|

Диаметр червяка по впадине

|

(df1)

|

df1 = da1 - 2h1

|

|

Высота витка червяка

|

h1

|

h1

= h*m

|

|

Коэффициент высоты витка

|

h*

|

Червяк эвольвентный

|

|

h* = 2 + 0,2cosg

|

|

Червяк архимедов и др.

|

|

h* = 2,2

|

Примечание.

В ГОСТ 19650-74

параметра df1 нет.

Таблица 2

Коэффициент диаметра q в зависимости от модуля m

|

Модуль m, мм

|

|

2

|

2,5

|

3,15

|

4

|

5

|

6,3

|

8

|

10

|

12,5

|

|

-

|

8,0

|

|

10,0

|

10,0

|

|

12,5

|

12,5

|

|

16,0

|

16*

|

16

|

______________

* При z1 = 1. Для остальных сочетаний

m и q число

витков червяка z = 1,

2 и 4.

Справочное

Формулы для расчета геометрических

параметров глобоидных передач приведены в табл. 1 приложения 3.

Таблица 1

Расчет параметров по ГОСТ

17696-72

|

Наименование параметра

|

Обозначение

|

Расчетные

формулы и указания

|

|

1

|

2

|

3

|

|

Межосевое расстояние

|

a

|

-

|

|

Передаточное число

|

U

|

-

|

|

Число витков червяка

|

z1

|

ГОСТ 9369-66

|

|

Число зубьев колеса

|

z2

|

z2 = z1

· U ГОСТ 9369-66

|

|

Коэффициент диаметра червяка

|

q

|

Выбирается

в зависимости от z2 по табл. 2 приложения 3

|

|

Диаметр расчетной окружности:

|

|

|

|

червяка

|

d1

|

|

|

червячного

колеса

|

d2

|

d2 = 2a - d1

|

|

Модуль

|

m

|

m = d2/z2

|

|

Расчетный обхват

|

Kc

|

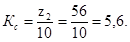

Kс = z2/10

|

|

Округляется

до ближайшего из членов ряда 3,5; 4,5; 5,5 ...

|

|

Угол подъема витка червяка

|

g

|

tgg = d2/d1 · U

|

|

Диаметр вершин витков червяка

|

da1

|

da1 = d1 + 2ha1

|

|

Высота головки витка червяка

|

ha1

|

ha1 = h - ha2

|

|

Рабочая высота зуба колеса

|

h

|

h = (1,4 - 1,7)m или по ГОСТ 9369-66

|

|

Высота головки зуба, колеса

|

ha2

|

ha2 = (0,3 - 0,45)h или по ГОСТ 9369-66

|

|

Диаметр впадин червяка

|

df1

|

df1 = 2(a - Rf1)

|

|

Радиус впадин червяка (в средней

плоскости)

|

Rf1

|

Rf1 = 0,5d2

+ ha2 + c

|

|

Радиальный зазор

|

c

|

c = (0,15 - 0,25)m или

по ГОСТ 9369-66

|

|

Ширина венца колеса

|

b

|

b = (0,6 - 0,8)d1

(округляется до значений по ГОСТ 9369-66)

|

Таблица 2

Коэффициент диаметра q в

зависимости от z2

|

z2

|

До

40

|

От

41 до 50

|

От

51 до 60

|

|

q

|

От

6 до 8

|

От

7 до 10

|

От

8 до 11

|

Справочное

Пример 1. Проверить правильность выбора

параметра цилиндрической червячной передачи механизма вращения штанги штыревого

крана Q = 10

т.

Наибольший момент на валу червячного

колеса M2max = 280 кг·см.

Режим работы легкий. Нагрузка

реверсивная.

Параметры передачи:

число витков червяка z1 = 1;

число зубьев червячного колеса z2 = 37;

модуль m = 8 мм;

межосевое расстояние aw = 180 мм;

делительный угол подъема g =

7°07'30''; cos g = 0,99;

начальный диаметр червяка dw1 = 64 мм;

делительный диаметр червячного колеса d2 = 296 мм;

частота вращения червяка n1 = 945 об/мин;

то же червячного колеса n2 = 26 об/мин.

Материал червяка: сталь 45 ГОСТ

1050-74. Твердость поверхности витка червяка HRC = 45 - 50; (σb)серц = 90 кгс/мм2; σ-1 = 38

кгс/мм2; t-1 = 22 кгс/мм2.

Материал венца червячного колеса: бронза

Бр.ОФ10-1 (отливка в кокиль).

1. Расчет на выносливость поверхностей

зубьев червячного колеса.

1.1. Определяем расчетную нагрузку

М2НЕ = М2maxKg

= 280 · 0,4 = 112 кгс·м,

Kg = 0,4 (табл. 3).

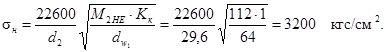

1.2. Определяем напряжение в полюсе

зацепления по формуле (2)

Кк = 1,0 (табл. 2).

1.3. Определяем допускаемое напряжение по

формуле (5)

[σн] = [σн]0 · KHN = 3700 · 0,9 = 3300 кгс/см2;

[σн]0 = 3700

кгс/см2 (табл. 4); KHN = 0,9 (табл. 5).

σн < [σн] - условие прочности соблюдено.

2. Проверка прочности по напряжениям

изгиба.

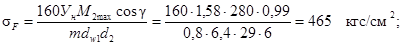

2.1. Определяем напряжение изгиба

Ун = 1,58 (табл. 6 для  ).

).

2.2. Определяем допускаемое напряжение по

формуле (9)

[σF] =

[σF]-1 · KFN

= 520 · 1 = 520 кгс/см2;

[σF]-1

= 520 кгс/см2 (табл. 4);

KFN = 1

(табл. 7);

σF <

[σF]-1 - условия

прочности соблюдены.

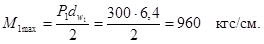

3. Расчет червяка на прочность.

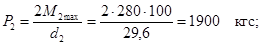

3.1. Определяем силы в зацеплении

(формулы (14),

(15),

(16))

P1 = P2tg(g + r) = 1900 · 0,155 = 300 кгс;

r = 1°40' (табл. 9) для

R

= Р2 · tg20° = 685 кгс.

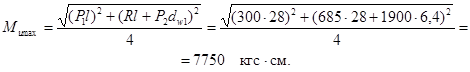

3.2. Определяем наибольший изгибающий

момент в средней плоскости передачи при l

» 0,9 d2 = 280

мм.

3.3. Наибольший крутящий момент (формула

(15))

3.4. Определяем напряжение изгиба в

средней плоскости передачи

(червяк эвольвентный)

df1 = d1 - 2m

- 0,4cosg (приложение 2);

df1 = 6,4 - 0,8 · 2 - 0,99 · 0,4 = 4,4 см.

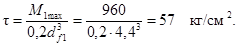

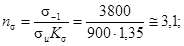

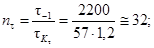

3.5. Определяем напряжение кручения

3.6. Определяем коэффициент безопасности

Kσ = 1,35 (п. 7.2.6);

Кt = 1,2 (п.

7.2.6).

4. Расчет червяка на жесткость.

Определяем прогиб червяка в осевом

сечении

da1 = d1

+ 2m = 6,4 + 1,6 = 8 см;

[f] » 0,01 m

= 0,08.

f =

0,056 < 0,08 - жесткость обеспечена.

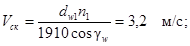

5. Определение КПД.

r = 1°40' (табл. 9 для Vск » 3,2 м/с).

6. Проверка редуктора по нагреву.

Максимально допустимый по нагреву момент

на валу червячного колеса [M2]т

равен

Кt = 7

ккал/ч·м2 - плохая вентиляция цеха; F

» 20 a2w = 20 · 0,182 = 0,65 м2; n2 = 26 об/мин; ПВ £ 0,16; h = 0,81;

M2max = 280 кгс·м < [M2]т.

Пример 2. Определить наибольший допустимый момент на валу

червячного колеса цилиндрической червячной передачи (по прочности зацепления)

механизма передвижения крана.

Режим работы механизма - средний (ПВ

» 0,25).

Параметры передачи:

число витков червяка z1 = 1;

число зубьев червячного колеса z2 = 40;

модуль m = 6,3 мм;

коэффициент диаметра червяка q

= 10;

коэффициент смещения червяка X = +0,397;

частота вращения червяка n1 = 750 об/мин;

Материал венца червячного колеса - бронза

Бр.АЖ9-4Л.

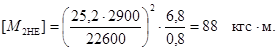

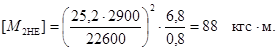

1. Определяем эквивалентный момент при

расчете на заедание поверхностей зубьев по формуле (2)

По формулам табл. 1 приложения 2

определяем:

d2 = mz2 = 6,3 · 40 = 252 мм;

dw1 = (q

+ 2x)m = (10 + 2 · 0,397) · 6,3 = 68 мм.

[σн] определяем по табл. 4 в зависимости от vск

[σн] » 2900 кгс/см2.

Кк = 0,8 (табл. 2).

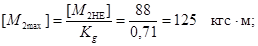

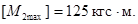

2. Определяем наибольший допустимый

момент по формуле (4)

Kg = 0,71 (табл. 3).

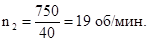

3. Проверяем передачу на нагрев

Kt = 9

ккал/ч·м2·град (п. 9.1); F »

20аw2 = 20 · 0,162 = 0,51 м2; aw = 160 мм; h = 0,65;

Наибольший допустимый момент передачи

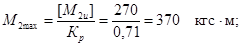

Пример. 3. Определить несущую способность зацепления глобоидной

передачи редуктора привода лифтовой лебедки. Работа повторно-кратковременная ПВ

£ 0,25.

Параметры передачи:

межосевое расстояние a

= 160 мм;

передаточное число U = 56;

число заходов червяка z1 = 1;

число зубьев колеса z2 = 56;

зацепление модифицированное по ГОСТ

9369-66;

степень точности - 7-Ш по ГОСТ

16502-70;

частота вращения червяка n1 = 960 об/мин;

диаметр расчетной окружности d2 = 272 мм;

угол подъема витка червяка g = 5°32'; cosg = 0,995;

ширина венца колеса b

= 34 мм.

Материал венца червячного колеса - бронза

Бр.ОНФ.

σb = 29 кгс/мм2, σт

= 17 кгс/мм2.

1. Определяем несущую способность по

износу

По графикам черт. 2 для а = 160 мм

и n1 = 960 об/мин

[M2и] =

270 кгс·м.

Наибольший крутящий момент на колесе

(формула (11))

Кр = 0,71 (табл. 8).

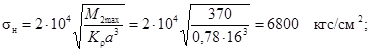

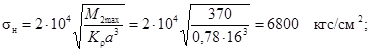

2. Оценим допустимость действия момента M2max (на

отсутствие пластической деформации) по формуле (12)

Кr = 0,78 (черт. 3);

[σн]м =

6σт = 6 · 1700 = 10200 кгс/см2 > σн.

Пластическая деформация поверхностей

зубьев колеса при действии момента M2max не имеет места.

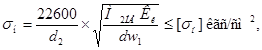

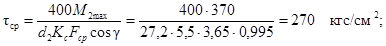

3. Проверяем прочность зубьев червячного

колеса на срез по формуле (13)

Принимаем Кс = 5,5 по

табл. 1

приложения 3;

по табл. 1 приложения 3;

по табл. 1 приложения 3;

Допустимая нагрузка зацепления М2max = 370 кгс·м.

СОДЕРЖАНИЕ

(3)

(3)