Технический комитет по стандартизации «Трубопроводная арматура и сильфоны»

(ТК 259)

Закрытое

акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

|

|

|

СТАНДАРТ ЦКБА |

СТ ЦКБА 062-2009

Арматура трубопроводная

ПРИВОДЫ

ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ

Присоединительные размеры

НПФ «ЦКБА»

2009 г.

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»),

2 УТВЕРЖДЁН И ВВЕДЁН В ДЕЙСТВИЕ приказом ЗАО «НПФ «ЦКБА» от 05.02.2009 г. № 8.

3 СОГЛАСОВАН

- Техническим комитетом «Трубопроводная арматура и сильфоны» (ТК 259);

- ЗАО «Тулаэлектропривод»;

- ОАО «АБС ЗЭиМ Автоматизация».

4 Стандарт полностью соответствует стандартам ISO 5210, ISO 5211.

5 ВЗАМЕН ОСТ 26-07-763-73.

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

|

Арматура трубопроводная ПРИВОДЫ

Присоединительные размеры |

Дата введения: 01.07.2009 г.

1 Область применения

1.1 Настоящий стандарт распространяется на приводы и исполнительные механизмы вращательного действия (далее - приводы) (многооборотные и однооборотные, электрические, пневматические, гидравлические, а также редукторы с управлением от маховика), устанавливает типы присоединений приводов к трубопроводной арматуре, присоединительные размеры приводов и размеры ответных присоединений управляемой ими трубопроводной арматуры.

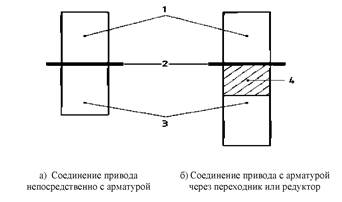

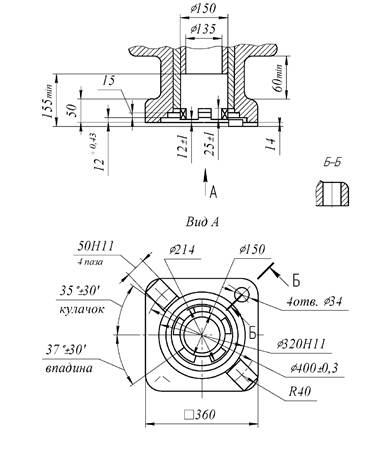

1.2 Схема присоединения привода к арматуре приведена на рисунке 1.

|

1 Привод для управления арматурой; 2 Опорная поверхность непосредственно на арматуре, на переходнике или редукторе; 3 Трубопроводная арматура; 4 Переходник или редуктор. |

Рисунок 1 - Схема присоединения привода с арматурой

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ISO 5210:1991 Промышленная арматура. Присоединение многооборотных приводов арматуры

ISO 5211:2001 Промышленная арматура. Присоединение неполнооборотных приводов арматуры.

ГОСТ 22042-76 Шпильки для деталей с гладкими отверстиями. Класс точности В. Конструкция и размеры

ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения

СТ ЦКБА 012-2005 Шпильки, болты, гайки и шайбы для трубопроводной арматуры. Технические требования

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 привод: Устройство для управления арматурой, предназначенное для перемещения запирающего элемента, а также для создания, в случае необходимости, усилия для обеспечения требуемой герметичности затвора [ГОСТ Р 52720].

3.2 исполнительный механизм: Устройство для управления арматурой, предназначенное для перемещения регулирующего элемента в соответствии с командной информацией, поступающей от внешнего источника энергии [ГОСТ Р 52720].

3.3 многооборотный привод: Устройство, сообщающее арматуре крутящий момент, достаточный как минимум для одного оборота, обладающий способностью выдерживать осевую нагрузку [ISO 5210].

3.4 однооборотный привод: Устройство, передающее крутящий момент при повороте его выходного элемента на один оборот или менее, не обладающий способностью выдерживать осевую нагрузку [ISO 5211].

3.5 редуктор: Механизм, предназначенный для изменения крутящего момента, необходимого для управления трубопроводной арматурой [ISО 5211].

3.6 усилие осевое: Осевая сила, передающаяся через фланцы и соединения [ISО 5210],

3.7 момент крутящий: Момент вращения, передаваемый через фланцы и соединения [ISO 5210].

3.8 трубопроводная арматура (арматура): Техническое устройство, устанавливаемое на трубопроводах и емкостях, предназначенное для управления (перекрытия, регулирования, распределения, смешивания, фазоразделения) потоком рабочей среды (жидких, газообразных, газожидкостных, порошкообразных, суспензий и т.п.) путем изменения площади проходного сечения [ГОСТ Р 52720].

4 Типы присоединений

4.1 Классификация типов присоединений

4.1.1 Устанавливаются три группы типов присоединений:

- типы присоединений МЧ, МК, АЧ, АК, Б, В, Г, Д многооборотных приводов;

- типы присоединений F07 - F40 многооборотных приводов;

- типы присоединений F03 - F60 однооборотных приводов.

4.1.2 Типы присоединений приводов к арматуре в зависимости о максимальных крутящих моментов и максимальных осевых усилий приведены в таблице 1.

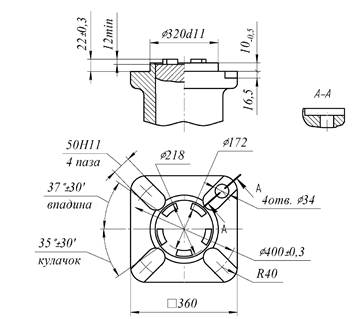

4.2 Присоединения типов МЧ, МК, АЧ, АК, Б, В, Г, Д многооборотных приводов

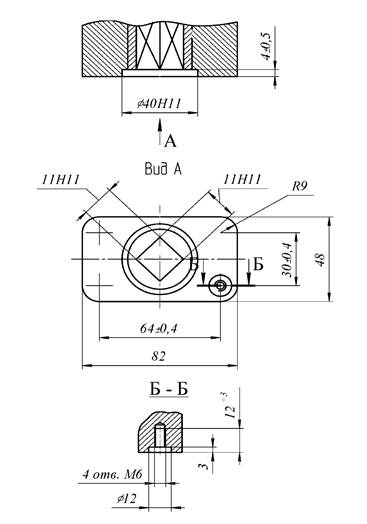

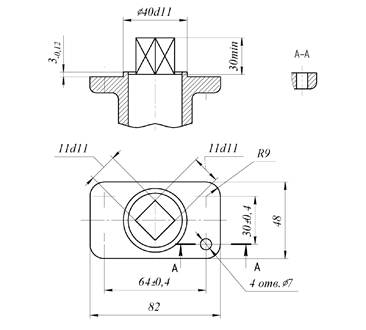

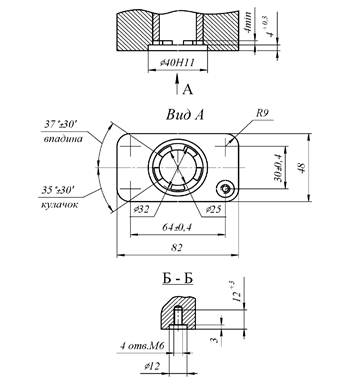

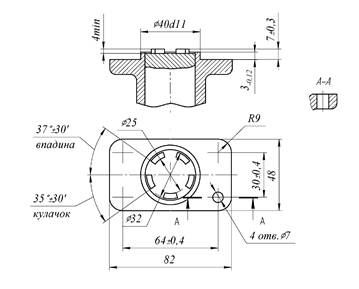

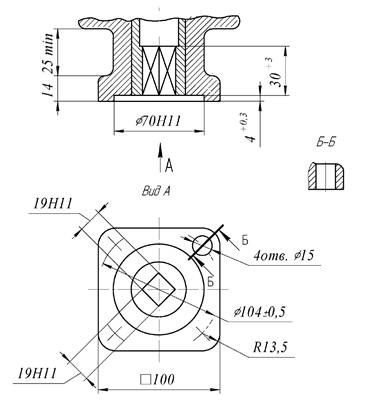

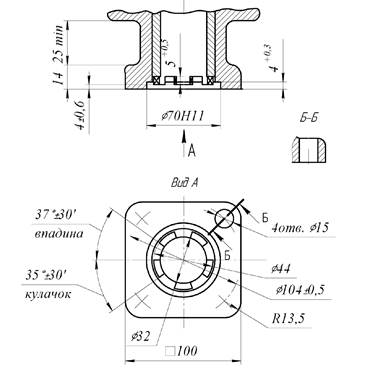

4.2.1 Присоединительные размеры многооборотных приводов для типов присоединений МЧ, МК, АЧ, АК, Б, В, Г, Д приведены в приложении А на рисунках А.1, А.3, А.5, А.7, А.9, А.11, А.13.

4.2.2 Ответные присоединения трубопроводной арматуры под многооборотные приводы для типов присоединений МЧ, МК, АЧ, АК, Б, В, Г, Д приведены в приложении А на рисунках А.2, А.4, А.6, А.8, А.10, А.12, А.14.

4.2.3 Типы присоединений МК, АК, Б, В, Г, Д выполнены в виде кулачков. Типы присоединений МЧ, АЧ выполнены с квадратными головками.

Таблица 1 - Типы присоединений приводов

|

Тип присоединения |

Рисунки |

Крутящие моменты и осевые усилия |

||

|

Для многооборотных приводов |

Для однооборотных приводов |

|||

|

Максимальный крутящий момент, Мкр.max, Н∙м |

Максимальное осевое усилие, Qmax, кН |

Максимальный крутящий момент, Мкр.max, Н∙м |

||

|

МЧ |

25 |

- |

- |

|

|

МК |

||||

|

АЧ |

100 |

|||

|

АК |

||||

|

Б |

250 |

|||

|

В |

1000 |

|||

|

Г |

2500 |

|||

|

Д |

10000 |

|||

|

F03 |

- |

- |

32 |

|

|

F04 |

63 |

|||

|

F05 |

125 |

|||

|

F07 |

40 |

20 |

250 |

|

|

F10 |

100 |

40 |

500 |

|

|

F12 |

250 |

70 |

1000 |

|

|

F14 |

400 |

100 |

2000 |

|

|

F16 |

700 |

150 |

4000 |

|

|

F25 |

1200 |

200 |

8000 |

|

|

F30 |

2500 |

325 |

16000 |

|

|

F35 |

5000 |

700 |

32000 |

|

|

F40 |

10000 |

1100 |

63000 |

|

|

F48 |

- |

- |

125000 |

|

|

F60 |

250000 |

|||

|

Примечание - Типы присоединений F07 - F40 для многооборотных приводов соответствуют стандарту ISO 5210; - типы присоединений F03 - F60 для однооборотных приводов соответствуют стандарту ISO 5211. |

||||

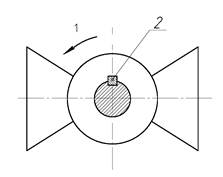

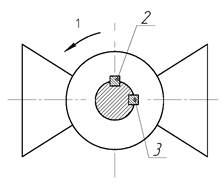

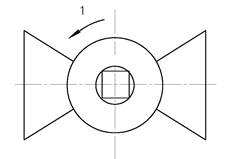

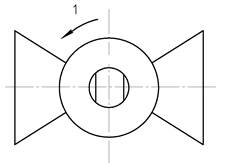

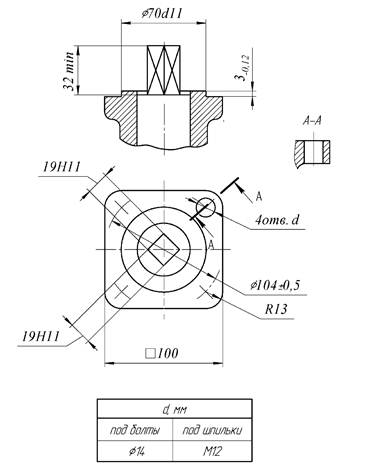

4.3 Присоединения типов F03 - F60

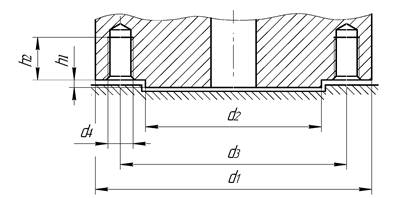

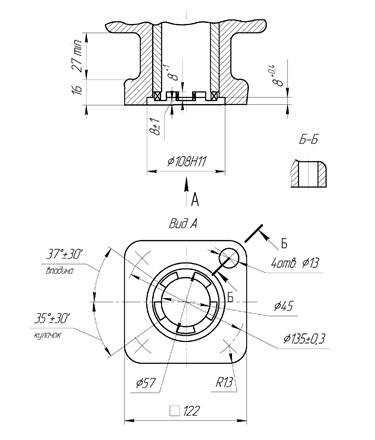

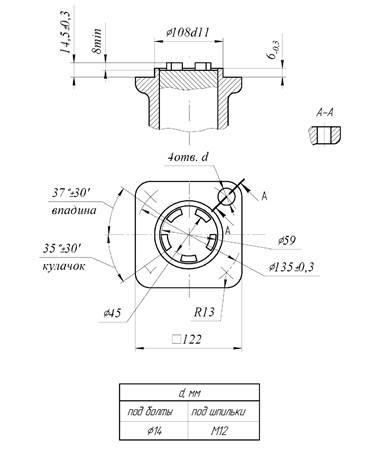

4.3.1 Присоединительные размеры для типов присоединений F03 - F60 приведены на рисунке 2 и в таблице 2.

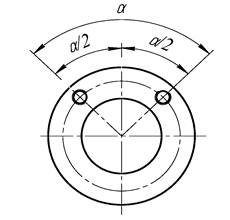

4.3.2 Расположение отверстий на фланцах крепления приводов для типов присоединений F03 - F60 должно соответствовать рисунку 3 и таблице 3.

4.3.3 Крепление присоединительных фланцев привода и арматуры должно осуществляться шпильками или болтами. Для болтового соединения или использования шпилек по ГОСТ 22042 диаметр сквозного отверстия должен обеспечивать применение болтов или шпилек с диаметром резьбы в соответствии с рисунком 2.

4.3.4 При выборе размеров и материалов присоединительных фланцев в каждом конкретном случае необходимо учитывать также дополнительные моменты и усилия, которые возможны на деталях арматуры вследствие инерции или других факторов.

4.3.5 Опорная поверхность арматуры должна иметь проточку, соответствующую диаметру d2.

4.3.6 Минимальные величины размера h2 применяются к фланцам из материала с условным пределом текучести RP0,2 ≥ 200 МПа.

4.3.7 Размер d1 должен быть рассчитан таким образом, чтобы было обеспечено достаточное место для гаек и головок болтов.

Примечание - Отверстия диаметром d4 в зависимости от толщины фланца могут быть выполнены сквозными.

Рисунок 2 - Присоединения типов F03 - F60

Таблица 2 - Размеры присоединений типов F03 - F60

Размеры в миллиметрах

|

Типы присоединений |

d1 |

d2f8 |

d3 |

d4 |

h1 max |

h2 min |

Кол-во шпилек, n |

|

F03 |

46 |

25 |

36 |

M5 |

3 |

8 |

4 |

|

F04 |

54 |

30 |

42 |

M5 |

3 |

8 |

4 |

|

F05 |

65 |

35 |

50 |

М6 |

3 |

9 |

4 |

|

F07 |

90 |

55 |

70 |

М8 |

3 |

12 |

4 |

|

F10 |

125 |

70 |

102 |

М10 |

3 |

15 |

4 |

|

F12 |

150 |

85 |

125 |

М12 |

3 |

18 |

4 |

|

F14 |

175 |

100 |

140 |

М16 |

4 |

24 |

4 |

|

F16 |

210 |

130 |

165 |

М20 |

5 |

30 |

4 |

|

F25 |

300 |

200 |

254 |

М16 |

5 |

24 |

8 |

|

F30 |

350 |

230 |

298 |

М20 |

5 |

30 |

8 |

|

F35 |

415 |

260 |

356 |

М30 |

5 |

45 |

8 |

|

F40 |

475 |

300 |

406 |

М36 |

8 |

54 |

8 |

|

F48 |

560 |

370 |

483 |

М36 |

8 |

54 |

12 |

|

F60 |

686 |

470 |

603 |

М36 |

8 |

54 |

20 |

Рисунок 3 - Расположение отверстий для типов присоединений F03 - F60

Таблица 3 - Расположение отверстий для типов присоединений F03 - F60

|

Типы присоединений |

а/2, град. |

|

F03 - F16 |

45 |

|

F25 - F40 |

22,5 |

|

F48 |

15 |

|

F60 |

9 |

4.4 Присоединения типов F07 - F40 для многооборотных приводов

4.4.1 Приведенные в таблице 1 крутящие моменты и осевые нагрузки для типов присоединений F07 - F40 многооборотных приводов установлены для следующих условий:

- класс прочности шпильки (болта) - 8.8 по СТ ЦКБА 012, предел текучести - 628 Н/мм2;

- нагрузка на шпильку (болт) - не более 200 Н/мм2;

- для шпилек (болтов) - учитывается только усилие от привода. Нагрузки, вызываемые затяжкой шпилек (болтов), в расчет не принимаются;

- коэффициент трения между установочными фланцами - 0,3.

Изменения вышеперечисленных параметров приводят к изменению значений передаваемого крутящего момента и осевой нагрузки, значений перечисленных расчетных параметров, влекут за собой отклонения значений передаваемого момента и осевой нагрузки.

4.4.2 Подвижные детали многооборотных приводов в зависимости от передачи крутящего момента и осевого усилия делятся на группы:

- группа А - детали, передающие крутящий момент и осевое усилие;

- группа В - детали, передающие только крутящий момент.

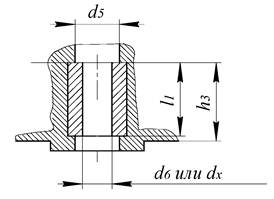

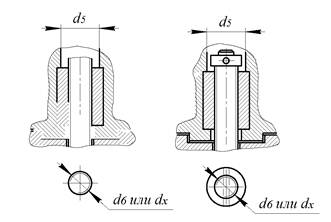

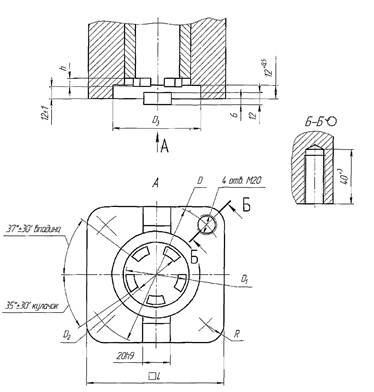

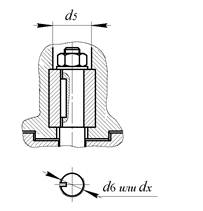

4.4.2.1 Размеры деталей группы А должны соответствовать рисункам 4, 5 и таблице 4.

Примечание - d5 > 1,05d6, или d5 > 1,05dх

Рисунок 4 - Ведущая подвижная деталь группы А

Таблица 4 - Размеры подвижных деталей группы А

|

Размеры |

Размеры в мм для типов присоединений |

||||||||

|

F07 |

F10 |

F12 |

F14 |

F16 |

F25 |

F30 |

F35 |

F40 |

|

|

d6* |

20 |

28 |

32 |

36 |

44 |

60 |

80 |

100 |

120 |

|

dx* |

26 |

40 |

48 |

55 |

75 |

85 |

100 |

150 |

175 |

|

l1 (min) |

25 |

40 |

48 |

55 |

70 |

90 |

110 |

150 |

180 |

|

h3 (max) |

60 |

80 |

95 |

110 |

135 |

150 |

175 |

250 |

325 |

|

* Ведущая подвижная деталь должна соответствовать ведомой детали с диаметром до d6. При отсутствии требований Заказчика допускается соответствие ведущей детали ведомой детали с диаметром до dx. |

|||||||||

а) выдвижной не вращающийся шток

Примечание - Размер d5 должен обеспечить достаточное место для выдвижного не вращающегося штока, или для любого другого устройства, ограничивающего движение штока арматуры вниз.

б) не выдвижной вращающийся шток

Примечание - Размер d5 должен обеспечить достаточное место для приспособлений, фиксирующих не выдвижной вращающийся шпиндель и принимающих на себя осевое усилие.

Рисунок 5 - Ведомые подвижные детали группы А

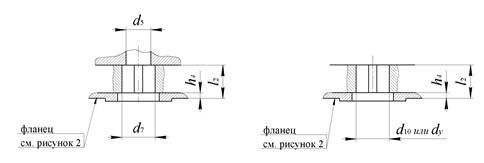

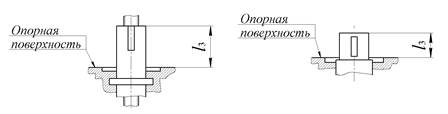

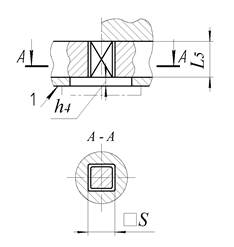

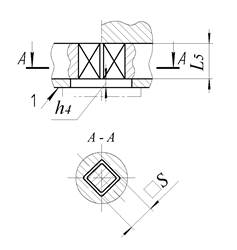

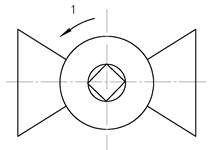

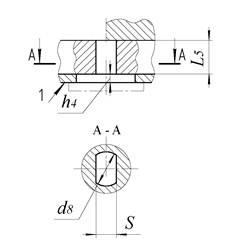

4.4.2.2 Размеры деталей группы В должны соответствовать рисункам 6, 7 и таблице 5.

Рисунок 6 - Ведущие подвижные детали группы В

Примечание - Для нормальной работы ведущей и ведомой подвижных деталей необходимо ограничить длину ведомой подвижной детали l3 над опорной поверхностью для обеспечения необходимого зазора между этими деталями.

Рисунок 7 - Ведомые подвижные детали, группа В

Таблица 5 - Размеры подвижных деталей группы В

|

Размеры |

Размеры в мм для типов присоединений |

||||||||

|

F07 |

F10 |

F12 |

F14 |

F16 |

F25 |

F30 |

F35 |

F40 |

|

|

d5 min |

22 |

30 |

35 |

40 |

50 |

65 |

85 |

110 |

130 |

|

d7H9 |

28 |

42 |

50 |

60 |

80 |

100 |

120 |

160 |

180 |

|

d10H9* |

16 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

100 |

|

dymax |

25 |

35 |

40 |

45 |

60 |

75 |

90 |

120 |

160 |

|

h4 max |

3 |

3 |

3 |

4 |

5 |

5 |

5 |

5 |

8 |

|

l2 min |

35 |

45 |

55 |

65 |

80 |

110 |

120 |

180 |

200 |

|

* Ведущая подвижная деталь должна соответствовать ведомой детали с диаметром до d10. Допускается соответствие ведущей ведомой детали с диаметром до dy. Примечание - Тип B1: d = d7H9; Тип В2: d = d7max; Тип B3: d = d10H9; Тип B4: d = dy, max. |

|||||||||

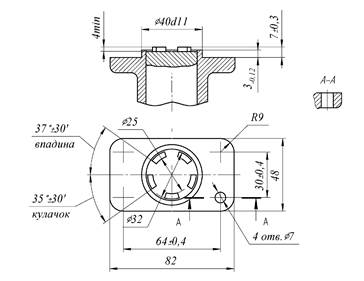

4.5 Присоединения типов F03 - F60 для однооборотных приводов

4.5.1 Приведенные в таблице 1 крутящие моменты и осевые нагрузки для типов присоединений F03 - F60 однооборотных приводов установлены для следующих условий:

- величины напряжения в шпильках (болтах) при нагрузке не более 290 МПа;

- коэффициент трения между монтажными (опорными) поверхностями - 0,2.

Изменения этих параметров приводят к изменениям значений передаваемого крутящего момента.

Выбор типа присоединения для конкретных приводов должен производиться с учетом дополнительных крутящих моментов, которые могут возникнуть вследствие инерции или других факторов.

Для нормальной работы ведущей и ведомой подвижных деталей необходимо ограничить длину ведомой подвижной детали над опорной поверхностью для обеспечения необходимого зазора между этими деталями.

4.5.2 Присоединения однооборотных приводов выполняются с помощью следующих конструктивных элементов:

- одной или двумя шпонками;

- параллельной или диагональной квадратной головкой;

- с плоской головкой.

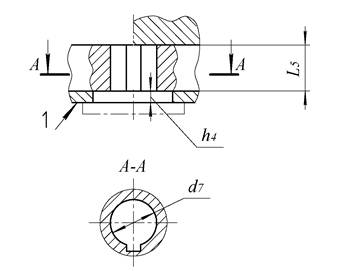

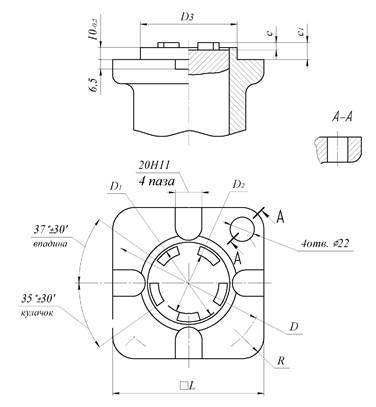

4.5.2.1 Размеры и крутящие моменты для приводов с одной или двумя шпонками приведены на рисунке 8 и таблице 6. Одна шпонка применяется для диаметра вала до 98 мм.

Размеры шпонок должны соответствовать указанным в стандарте на шпонки.

1 - поверхность взаимодействия

Рисунок 8 - Передача крутящего момента через шпонку