СТАНДАРТ ПРЕДПРИЯТИЯ

ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ

ПО ПРОИЗВОДСТВУ РАБОТ

ПО ТЕХНОЛОГИИ «СТЕНА В ГРУНТЕ»

УЧТЕННАЯ КОПИЯ № _______

Введен в действие приказом директора*

№ ____ от «___» _____________ 200 г.

1.1. Настоящий

Стандарт предприятия, далее Стандарт, предназначен для пользования работниками

организации при сооружении стен в грунте методом «стена в грунте».

Стандарт разработан с

учетом следующих нормативных документов:

2.1. ИСО 5024 ДП 0003

«Управление документацией системы менеджмента качества».

2.2. ГОСТ 10060.1-95.

Бетоны. Базовый метод определения морозостойкости.

2.3. ГОСТ

10178-85*. Портландцемент и шлакопортландцемент. Технические условия.

2.4. ГОСТ

10180-90. Бетоны. Методы определения прочности по контрольным образцам.

2.5. ГОСТ

10181-2000. Смеси бетонные. Методы испытаний.

2.6. ГОСТ

12.1.003-83*. ССБТ. Шум. Общие требования безопасности.

2.7. ГОСТ

12.1.046-85. Нормы освещения строительных площадок.

2.8. ГОСТ

12.3.010-82. ССБТ. Тара производственная. Требования безопасности при

эксплуатации.

2.9. ГОСТ 12730-5-84*.

Бетоны. Методы определения водонепроницаемости.

2.10. ГОСТ 23732-79.

Вода для бетонов и растворов.

2.11. ГОСТ 24211-91.

Добавки для бетонов. Общие технические требования.

2.12. ГОСТ

27006-86. Бетоны. Правила подбора состава.

2.13. ГОСТ

5781-82*. Сталь горячекатаная для армирования ж.б. конструкций. Технические

условия.

2.14. ГОСТ

30515-97 Цементы. Общие технические условия.

2.15. ГОСТ

7473-94. Смеси бетонные. Технические условия.

2.16. ГОСТ

8267-93. Щебень и гравий из плотных горных пород для строительных работ.

Технические условия.

2.17. ГОСТ 8736-93.

Песок для строительных работ. Технические условия.

2.18. ИСО 5024 ДП

0003 «Управление документацией системы менеджмента качества».

2.19. Методические

указания по проектированию сооружений метрополитена, возводимых методом «стена

в грунте». М., Метрогипротранс, 1987.

2.20. ПБ

03-428-02. Правила безопасности при строительстве подземных сооружений.

2.21. Правила

устройства и безопасной эксплуатации грузоподъемных кранов (машин) - МПС РФ.

2.22. Приказ № РБ ЦРБ-278 от 14.01.1994 г. с изм. и доп. от 23.05.01. г. №

Г-913У.

2.23. Правила

пожарной безопасности при производстве строительно-монтажных работ. ППБ

1-93 РФ.

2.24. Правила

эксплуатации машин, установок и оборудования используемых при сооружении стен в

грунте.

2.25. Правила

производства земляных работ, обустройства и содержания строительных площадок в

г. Москве. № 857-ПП от 07.12.04. г.

2.26. Сборник

инструкций по технике безопасности для основных мостостроительных профессий ОАО

«Мостотрест».

2.27. СНиП 3.02.01-87*

Земляные сооружения основания и фундаменты.

2.28. СНиП

3.03.01-87* Несущие и ограждающие конструкции.

2.29. СНиП 3.06.04-91. Мосты

и трубы.

2.30. СНиП

12-01-2004 Организация строительства.

2.31. СНиП

12-03-2001. Безопасность труда в строительстве. Общие требования.

2.32. СНиП

12-04-2002. Безопасность труда в строительстве. Строительное производство.

2.33. СНиП 23-03-2003.

Защита от шума.

2.34. СТП

014-2001. Конструкция и технология сооружения траншейных стен в грунте для

объектов транспортного строительства.

2.35.

ТУ-39-014001-105-93 (РА 67120621. Р 245-95).

3.1. АБС -

Автобетоносмеситель.

3.2. УСВСР - Участок

специальных видов строительных работ.

3.3. ЦБЗ -

Цементобетонный завод.

4.1. Стандарт

устанавливает требования к материалам и конструкциям, необходимым для производства

работ, рассматривает и нормирует основные элементы и особенности технологии

производства работ при положительных и отрицательных (до минус 20 °С) температурах наружного воздуха.

4.2. В Стандарте

изложены наставления по охране труда и технике безопасности, охране окружающей

среды которые необходимо выполнять при производстве работ.

4.3. При выполнении

работ по сооружению стен в грунте, кроме настоящего Стандарта, должны

выполняться требования рабочего проекта и ППР. Требования Стандарта могут быть

уточнены в других документах, разрабатываемых отдельно. В случае, если

уточненные требования в части перечня и значений контролируемых параметров,

состава исполнительной технической документации окажутся заниженными по

отношению к настоящему Стандарту, надлежит выполнять требования настоящего

Стандарта.

4.4. Ответственность

за последовательность и качество работ в течение смены несут сменные прораб,

мастер, инженер лаборатории и инженер-геодезист.

4.5. Конструкция

стены в грунте, включая ее расположение в плане и профиле, глубину, толщину,

армирование, наличие и положение закладных деталей и прочее, должна

соответствовать рабочим чертежам.

4.6. Каждая секция

стены (захватка) в зависимости от ее длины армируется одним или несколькими

арматурными каркасами, конструкция и типоразмеры которых должны соответствовать

рабочим чертежам.

4.7. Длина отдельной

составляющей секции стены может составлять до 8,0 м (по бетону).

4.8. Для формирования

герметичного стыка панелей устанавливаются стальные инвентарные извлекаемые разделительные

элементы со специальным резиновым уплотнителем. После извлечения

разделительного элемента резиновый уплотнитель остается в бетоне по оси стены и

обеспечивает водонепроницаемый стык соседних секций бетонирования. Допускаются

другие формообразователи торцов захваток, предусмотренные проектом, в том числе

неизвлекаемые.

5.1. До начала работ

по сооружению стены в грунте должны быть выполнены следующие подготовительные

работы:

5.1.1. Принята

геодезическая основа и «разбиты» на местности оси стен;

5.1.2. Вынесены

коммуникации из зоны работ. Не вынесенные подземные коммуникации должны быть

отшурфованы и обозначены на местности. Производство земработ без ордера и/или

разрешения ИГАСН, а также в неустановленных местах и в охранных зонах

прохождения коммуникаций без письменного согласования с их владельцами не

допускается.

5.1.3. Недействующие

коммуникации и коллекторы, пересекаемые стеной, должны быть заглушены или

демонтированы и, при необходимости, засыпаны глинистым грунтом.

5.1.4. Снят

растительный грунт (при необходимости), спланирована поверхность и устроены

временные дороги и отстойники для разработанного разжиженного грунта;

5.1.5. Подготовлены

места для складирования строительных материалов и конструкций;

5.1.6. Завезено и

смонтировано необходимое технологическое оборудование по приготовлению и

регенерации глинистого раствора, произведены пуско-наладочные работы.

5.2. Технологические

операции, подлежащие контролю на данном этапе, сведены в таб. 5.1.

Таб. 5.1.

|

№№ п/п

|

Наименование

технологической операции

|

Технологические

требования

|

Объем контроля

|

Где отражен

контроль

|

Ответственный

|

|

1

|

Приемка геодезической основы

|

Линейные размеры ± 1/10000;

|

Каждый репер

|

Акт приемки геодезической основы, схема

реперов

|

Инженер-геодезист

|

|

угловые измерения ± 10";

|

|

отметки ± 5 мм.

|

|

2

|

Приемка площадки, в том числе этапами

|

Согласно договору и ППР

|

Полный

|

Акт приемки фронта работ с

исполнительной съемкой

|

Начальник УСВСР

|

|

3

|

Разбивка осей стены на местности

|

Линейные размеры ± 1/10000;

|

Полный

|

Акт приемки-передачи осей

|

Инженер-геодезист

|

|

отметки ± 5 мм.

|

|

4

|

Закрепление знаками коммуникаций на

местности

|

В точках перелома плана трассы и в

местах пересечения с осью стены.

|

Все подземные

коммуникации

|

Общий журнал работ

|

Сменный мастер

|

6.1. Форшахта

необходима для обеспечения проектного направления разработки траншеи, крепления

верха траншеи, подвески армокаркасов и установки оборудования для бетонирования

траншеи.

6.2. Верх форшахты

должен быть не менее чем на 1,5 м выше уровня грунтовых вод для обеспечения

устойчивости стенок траншеи. При высоком уровне грунтовых вод для

устройства форшахты следует отсыпать специальную насыпь.

6.3. Кроме того,

рекомендуется отметку предварительно спланированной поверхности грунта

располагать на 100 мм выше верха форшахты и стены в грунте, с учетом шламового

слоя бетона, для предотвращения растекания глинистого раствора. В ином случае

необходимо обеспечить отвод переливающегося через край глинистого раствора.

6.4. Продольная ось

форшахты должна совпадать с продольной осью стены, а расстояние между

вертикальными стенками форшахты превышать ширину грейфера на 20 мм.

6.5. Для устройства

форшахты следует применять бетон класса по прочности на сжатие не менее В 15.

6.6. Снятие опалубки

форшахты следует производить после набора бетоном прочности на сжатие не менее

50 кгс/см2 (по результатам испытаний стандартных кубов), нагружение

давлением грунта, машин, механизмов и продолжение работ по сооружению стены в

грунте следует производить после набора бетоном проектной прочности.

6.7. Для

предупреждения возможных смещений вертикальных стенок форшахты от давления

грунта и действия нагрузок от машин и механизмов между стенками следует

устанавливать временные распорки из бруса сечением не менее 12´12 см с шагом 1,5 - 2 м.

6.8. Форшахта из

монолитного железобетона сооружается отдельными секциями;

6.9. Технологические

операции, подлежащие контролю на данном этапе, сведены в таб. 6.1.

Таб. 6.1.

|

№№ п/п

|

Наименование технологической

операции

|

Технологические

требования

|

Объем контроля

|

Где отражен

контроль

|

Ответственный

|

|

1

|

Входной контроль щитовой опалубки перед

сборкой.

|

Виды, размеры и количество дефектов щитов на

усмотрение и ответственность сменного мастера.

|

Каждый щит

|

-

|

Сменный мастер

|

|

2

|

Входной контроль товарной арматуры,

арматурных заготовок и сеток.

|

Наличие сертификатов и накладных на

арматурную сталь, накладных на арматурные заготовки и бирок на них.

|

Каждые партия

товарной арматуры, арматурных заготовок.

|

Журналы входного контроля, входного контроля

и расхода арматурной стали на СУ (по объектам генподряда Корпорации

«Трансстрой» или на объектах КАД С. Петербурга).

|

Сменный мастер

|

|

3

|

Приемка собранной опалубки и

установленной арматуры.

|

Линейные размеры +10 мм, -5 мм;

|

Через 3 м. и в

местах перелома плана и профиля

|

Общий журнал работ, акт приемки арматуры и опалубки,

исполнительная съемка

|

Сменный мастер

|

|

отметки ± 20 мм.

|

|

4

|

Входной контроль бетонной смеси.

|

Наличие карты подбора и паспорта на

бетонную смесь, удобоукладываемость П3 - П4, температура бетонной смеси в интервале 5 - 35 °C (в зимний период).

|

Каждый АБС

|

Журнал бетонных работ.

|

Работник

лаборатории

|

|

5

|

Изготовление контрольных образцов бетона.

|

10´10´10 см 1

серия из 3 шт.

|

Каждую смену от

каждого поставщика.

|

Акт об изготовлении контрольных образцов бетона.

|

Работник

лаборатории

|

|

6

|

Уход за бетоном.

|

Температура бетона свыше 5 °C.

|

Каждая секция

|

Журнал ухода за бетоном

|

Сменный мастер

|

|

7

|

Испытания контрольных образцов бетона на

прочность.

|

Распалубочная и проектная прочность

бетона

|

100 %

|

Журнал регистрации результатов испытания

контрольных бетонных образцов

|

Инженер или

техник лаборатории

|

|

8

|

Приемка готовых секций форшахты.

|

Отметки верха форшахты ± 15 мм,

|

Каждая секция

|

Акт приемки конструкций из монолитного бетона,

исполнительная съемка

|

Инженер-геодезист

|

|

отклонение от оси форшахты ± 10 мм,

|

|

расстояния между стенками ± 15 мм.

|

|

вертикальность стенок ± 1 %.

|

7.1. Глинистый раствор

должен обеспечить:

7.1.1. Предохранение стенок траншей от обрушения и вывалов

грунта, как при разработке траншей, так и при их заполнении бетонной смесью;

7.1.2. Удержание частиц разрыхленного грунта, разработанного

бетона во взвешенном состоянии;

7.1.3. Образование на стенках траншеи глинистой корки

малопроницаемой для воды.

7.2. Плотность глинистого раствора «р» определяется из

условия устойчивости стенок траншеи с учетом гидрогеологических условий,

физико-механических характеристик разрабатываемых грунтов, глубины траншеи,

поверхностных нагрузок и должна быть не менее 1,03 г/см3.

7.3. Параметры глинистого свежеприготовленного раствора и

перечень лабораторного оборудования для его контроля должны соответствовать

табл. 7.1.:

Таблица

7.1.

Технологические

параметры свежеприготовленного бентонитового

раствора и лабораторное оборудование

|

Измеряемые

характеристики

|

Ед. изм.

|

Прибор (ЛГР-3 или фирмы

«BAUER»)

|

Значение параметра

|

|

Плотность суспензии

|

г/см3

|

Ареометр АБР-1

|

от 1,03 до 1,15

|

|

Рычажные весы

|

|

Условная вязкость

|

сек

|

Вискозиметр ВБР-1

|

£ 30

|

|

Воронка Марша

|

£ 45

|

|

Структурная прочность (предельное статическое

напряжение сдвига)

|

Н/м2

|

СНС-2

|

³ 3,0

|

|

«Шарики» (DIN 4126)

|

³ 8,0

|

|

Содержание песка

|

%

|

Отстойник ОМ-2

|

£ 4

|

|

Набор для определения содержания песка

|

|

Стабильность

|

г/см3

|

Цилиндр ЦС-2

|

£ 0,05

|

|

-

|

-

|

-

|

|

Водоотдача за 30 мин.

|

см3

|

ВМ-6

|

£ 17

|

|

Фильтр-пресс

|

£ 22

|

|

Толщина глинистой корки

|

мм

|

ВМ-6

|

£ 4

|

|

Фильтр-пресс

|

|

Суточный отстой воды

|

%

|

Мерный цилиндр

|

£ 4

|

|

Величина показателя реакции среды

|

РН

|

Индикаторная бумага

|

от 7,5 до 12

|

Примечание:* - Технологические параметры бентонитового раствора

могут быть уточнены отдельно в других документах, разрабатываемых на каждый

объект.

7.4. Контроль

качества глинистых растворов предусматривает определение основных показателей

глинистого раствора, проверку их соответствия заданным и производится

работниками строительной лаборатории. Результаты контроля заносятся в журнал

контроля качества бентонитового раствора (приложение 1).

7.5. Из траншеи пробы

раствора должны отбираться инвентарным пробоотборником с клапаном, подаваемым

при помощи лебедки на мерном тросе.

7.6. Периодичность и

объем контроля бентонитового порошка и бентонитового раствора должны

соответствовать контрольным показателям, приведенным в таблице 7.2.

Таблица

7.2.

|

Измеряемые

характеристики

|

Периодичность и места

отбора проб

|

|

Плотность суспензии

|

Каждые 30 мин. при непрерывном изготовлении.

|

Не менее одного раза в смену из каждой накопительной

емкости без барботирования с поверхности, средней и нижней ее зон, при

барботировании с поверхности.

При разработке траншеи после каждых 5 - 7 м прохода грейфера на расстоянии 15 - 20 см от стен и

дна.

Каждые 4 часа нахождения раствора в траншее на

расстоянии 15 - 20 см от стен и дна и 0,5 - 0,8 м от поверхности.

Перед опусканием каркаса на расстоянии 15 - 20 см от

стен и дна.

|

При подборе состава перед началом работ и для каждой новой партии бентонита.

Не реже одного раза в месяц при приготовлении.

|

|

Условная вязкость

|

|

|

|

Структурная прочность (предельное статическое

напряжение сдвига)

|

|

|

|

Содержание песка

|

|

|

Стабильность

|

|

|

Водоотдача за 30 мин.

|

|

|

Толщина глинистой корки

|

|

|

Суточный отстой воды

|

|

|

Величина показателя реакции среды

|

|

7.7.

Необходимо поддерживать относительную стабильность основных параметров рабочего

глинистого раствора на всем периоде его использования до замещения бетонной

смесью.

7.8. В накопительных

емкостях допускается разбавление водой глинистого раствора в случае, когда

водоотдача раствора меньше 17 см3, условная вязкость более 35 сек. и

структурная прочность не менее 10 Н/м2, в остальных случаях в

исходный раствор добавляется свежеприготовленный.

7.9. При ведении

работ по разработке траншеи и бетонировании необходимо обеспечить повторное

использование загрязненного раствора если его параметры соответствуют

значениям, приведенным в табл. 7.3. (м.б. уточнены отдельно):

Таблица

7.3.

|

№№ п/п

|

Параметры раствора

|

Ед. изм.

|

Прибор (ЛГР-3 или фирмы

«BAUER»)

|

Значение

|

|

1

|

Плотность раствора

|

г/см3

|

АБР-1

|

< 1,20

|

|

Рычажные весы

|

|

2

|

Условная вязкость

|

сек.

|

ВБР-1

|

< 45

|

|

Воронка Марша

|

< 55

|

|

3

|

Структурная прочность

|

Н/м2

|

СНС-2

|

> 3,0

|

|

«Шарики»

|

> 8,0

|

|

4

|

Содержание песка

|

%

|

ОМ-2

|

< 4

|

|

Набор для определения содержания песка

|

|

5

|

Водоотдача за 30 мин.

|

см3

|

ВМ-6

|

< 17

|

|

Пресс-фильтр

|

< 22

|

|

6

|

Толщина глинистой корки

|

мм

|

ВМ-6

|

< 4,5

|

|

Пресс-фильтр

|

|

7

|

Суточный отстой воды

|

%

|

Мерный цилиндр

|

< 4

|

7.10.

В состав технологической линии по приготовлению и регенерации глинистого

раствора входит основное оборудование, приведенное в таблице 7.4.

Таблица

7.4.

|

№.

|

Наименование

|

Кол-во, шт.

|

|

1

|

Контейнер-емкости V = 30 м3 нетто для

бентонитового раствора и воды

|

до 10

|

|

2

|

Силос для сухого бентонита с опорной башней

|

1

|

|

3

|

Смесительная установка с 2-мя опорными балками

|

1

|

|

4

|

Водяной насос для подачи воды в смеситель

|

1

|

|

5

|

Шнековый трубопровод для подачи сухого бентонита в

смеситель

|

3

|

|

6

|

Шланговый насос для подачи раствора

(производительность 70 м3/час)

|

1

|

|

7

|

Десандер с 2-мя опорными балками BE 250 производительностью 250 м3/ч

|

1

|

|

8.1

|

Компрессор для пневматической барботации

бентонитового раствора

|

1

|

|

8.2

|

Насосы производительностью 40 м3/час для

гидравлической барботации

|

2 - 3

|

|

9

|

Секции трубопроводов ф. 100 (L 2

- 6 м)

|

600 м

|

|

10

|

Крытый склад для сухого бентонита

|

1

|

7.11.

Раствор приготовляется на основе бентонитовых глинопорошков, сорта не ниже ПБВ

по ТУ-39-014001-105-93 (РА 67120621. Р 245-95).

7.12. Вода для

приготовления раствора должна соответствовать требованиям ГОСТ 23732-79.

7.13. Подача и

откачка глинистого раствора осуществляется при помощи стационарных или

передвижных шланговых насосов через систему из труб, оснащенных быстроразъемными

муфтами, задвижками, фланцами.

7.14. Под

автодорогами трубопроводы укладываются в траншее глубиной не менее 0,35 м и

перекрываются сверху дорожными плитами.

7.15. Приготовление глинистого раствора осуществляется в

следующем порядке:

7.15.1. Из силоса

сухой бентонитовый глинопорошок при помощи шнекового трубопровода подается в

смесительную установку, куда одновременно поступает вода;

7.15.2. Компоненты

перемешиваются в смесителе в течение времени, определяемого паспортом

оборудования;

7.15.3. Приготовленный

раствор заданной плотности через выходное отверстие смесителя и трубопровод

поступает в накопительные контейнер-емкости для чистого раствора;

7.15.4. Из

накопительной емкости бентонитовый раствор шланговым насосом по трубопроводу

длиной до 300 м, подается в разрабатываемую захватку траншеи;

7.16. При многократном использовании, загрязненный раствор

со дна траншеи по трубопроводу откачивается на установку регенерации

(десандер), где происходит очищение раствора при помощи вибросит и

виброциклонов. Очищенный (рабочий) раствор подается в накопительные

контейнер-емкости рабочего раствора, а отходы сбрасываются в отвал, далее

грузятся и транспортируются на свалку.

7.17. При замене рабочий раствор подается в траншею сверху,

отработанный раствор забирается со дна траншеи.

7.18. Глинопорошок, поставляемый на стройплощадку, подлежит

входному контролю на наличие паспортов (сертификатов) и целостность упаковки с

записью в Журнале входного контроля. Входной контроль проводится сменным

мастером. До подачи в силос глинопорошок следует хранить в крытом складе

технологической линии.

7.19. По окончании монтажа проводится пробный запуск

технологической линии по приготовлению, подаче и регенерации глинистого

раствора. Приемка технологической линии проводится комиссионно под руководством

начальника участка СВСР и оформляется актом произвольной формы.

8.1. Разработка

траншеи производится гидравлическим канатным, грейфером «LEFFER» с длиной

захвата 3,2 м и шириной 600 (800) мм. Вес грейфера 17 т. Грейфер подвешивается

на базовую машину «LIEBHERR» HS 843HD или HS 845HD,

оборудованную двумя синхронизированными лебедками с механизмом свободного

падения и тягой свыше 20 тс. На машину подвешиваются системы натяжения

гидравлических шлангов (HDSG) и управления грейфером (GCS) с контролем

вертикальности копания траншеи. Максимальная глубина копания 50 м.

8.2. Настройка

автоматизированной системы грейфера выполняется перед началом работ и 1 раз в 3

месяца работ и оформляется актом с участием начальника участка СВСР, линейного

механика и сервис-инженера. Акт хранится в составе исполнительной технической

документации. Вертикальность и глубина копания траншеи контролируются с помощью

компьютера, установленного в кабине бурового станка. После разработки грунта

каждой захватки на бортовом компьютере выполняются распечатки, которые

прикладываются к актам освидетельствования и приемки под бетонирование

разработанных захваток и хранятся в составе исполнительной технической

документации. В период с отрицательной температурой наружного воздуха из-за

возможных сбоев допускается отключать автоматизированную систему грейфера и не

выполнять распечатки.

8.3. Разработка

траншеи осуществляется после устройства форшахты под защитой тиксотропного глинистого

раствора отдельными захватками поочередно в соответствии с ППР и схемой

разбивки на захватки. Ход производства работ фиксируется в журнале разработки

траншеи (приложение 2).

8.4. Типовые захватки

формируются за один - три прохода грейфера, (уточняется в ППР).

8.5. В зоне углов

стен траншея формируется путем устройства Т-образных захваток по схемам

согласно ППР. На пересечениях, при необходимости, должны быть предусмотрены

разрывы в монолитной форшахте.

8.6. Раствор

первоначально должен заполнить пространство между стенками пионерной траншеи.

Далее по мере разработки грунта в захватку должна производиться подача

глинистого раствора с поддерживанием среднего положения уровня не ниже 0,3 м от

верха форшахты. Понижать уровень глинистого раствора ниже 60 см от верха

форшахты запрещается. Во избежание этого, в том числе при извлечении из

траншеи грейфера с грунтом, создается резервный накопитель бентонитового

раствора объемом не менее 3,6 м3. Накопитель может создаваться на

соседних захватках с устроенной форшахтой или в пределах разрабатываемой

захватки за счет дополнительной обваловки грунтом траншеи выше форшахты.

8.7. При обнаружении

при проходке траншеи включений твердых пород, грейфер следует заменить тяжелым

долотом, которым твердое включение необходимо пробить или вытеснить из траншеи

в боковые грунтовые стенки. В случае отсутствия положительных результатов

необходимо сообщить главному инженеру и согласовать дальнейшую технологию

работ.

8.8. Извлеченный при

проходке грунт транспортными средствами вывозится со строительной площадки на

специальную свалку или перемещается в отведенное место для отстоя воды и

последующей вывозки.

8.9. После проходки

траншеи на полную глубину на длине очередной захватки необходимо проверить

глубину траншеи и зачистить забой от слоя осыпавшегося грунта. Зачистка забоя

производится путем плавного опускания и перемещения грейфера по всей плоскости.

8.10. Через каждые 2

часа после разработки траншеи необходимо с шагом 1,5 - 2,0 м по длине захватки

лотом проверять глубину с записью в журнале разработки траншеи. При

повышении отметки забоя более чем на 10 см необходимо доложить главному

инженеру*.

8.11. После

разработки и зачистки очередной захватки базовая машина «LIEBHERR» перемещается

на следующую захватку в соответствии с ППР.

8.12. Разработка

траншей, смежной с ранее забетонированной, допускается не ранее, чем через 24

часа.

8.13. Технологические

операции, подлежащие контролю на данном этапе, сведены в таб. 8.1.

Таб. 8.1.

|

№№ п/п

|

Наименование

технологической операции

|

Технологические

требования

|

Объем контроля

|

Где отражен

контроль

|

Ответственный

|

|

1

|

Настройка автоматизированной системы

управления грейфером.

|

Разность показаний бортового компьютера

и фактического вертикального положения грейфера не более 0,1 %.

|

До начала работ, далее

ежеквартально.

|

Акт настройки автоматизированной системы

управления грейфером.

|

Начальник УСВСР

|

|

2

|

Разбивка захваток на местности.

|

Линейные размеры ± 10 мм.

|

Каждая захватка.

|

Исполнительная схема.

|

Инженер-геодезист

|

|

3

|

Разработка траншеи с зачисткой забоя.

|

Отклонения:*

|

Каждая захватка.

|

Журнал разработки траншеи, распечатки бортового

компьютера**.

|

Сменный мастер

|

|

от вертикали 0,5 %;

|

|

по глубине +20 см.

|

|

4

|

Контроль уровня глинистого раствора

|

Не ниже 60 см от верха форшахты.

|

Каждая захватка.

|

-

|

Сменный мастер

|

|

5

|

Периодическая проверка отметки забоя.

|

Толщина осевшего грунта на дне траншеи

не более 10 см.

|

Каждая захватка.

|

Журнал разработки траншеи.

|

Сменный мастер

|

|

6

|

Выдержка траншеи на период замены

бентонитового раствора, установки каркасов и бетонолитных труб до

бетонирования.

|

Замеры повышения отметки забоя более чем

на 5 см.

|

Каждая захватка,

каждые 2 часа после разработки траншеи.

|

Журнал разработки траншеи.

|

Сменный мастер

|

Примечания:

* - могут быть уточнены отдельно;

** - допускается на третий (средний) проход грейфера не

выполнять распечатки.

9.1. Стальные

разделительные элементы являются сборными и предварительно собираются из

ножевой, рядовых и верхней секций. Набор секций уточняется в ППР.

9.2. При неплотной

установке резиновой шпонки в разделительный элемент, зазоры заполняются

силиконовым герметиком во избежание затекания бетонной смеси в паз

разделительного элемента и «прихватывания» в нем шпонки.

9.3. Разделительный

элемент с резиновой шпонкой следует вертикально устанавливать на расстоянии 200

- 300 мм (уточняется в ППР) от торца захватки. Образовавшийся зазор засыпается

щебнем фракции 40 - 70 мм параллельно с подъемом уровня бетонной смеси в

захватке.

9.4. Установка

стального разделительного элемента и верхней концевой пластины производится

вспомогательным краном грузоподъемностью 25 - 60 т.

9.5. Нижняя ножевая

часть разделительного элемента должна быть заглублена в дно траншеи под

собственным весом.

9.6. Отрыв от бетона,

извлечение и демонтаж разделительных элементов, следует производить после

проходки смежной захватки.

9.7. Технологические

операции, подлежащие контролю на данном этапе, сведены в таб. 9.1.

Таб. 9.1.

|

№№ п/п

|

Наименование

технологической операции

|

Технологические

требования

|

Объем контроля

|

Где отражен

контроль

|

Ответственный

|

|

1

|

Входной контроль щебня для засыпки.

|

Наличие сертификатов качества и соответствия.

|

Каждая партия

|

Журнал входного контроля.

|

Сменный мастер

|

|

2

|

Контроль вертикальности установки

разделительного элемента.

|

Вертикальность установленных

разделительных элементов ± 0,1 %,

|

Каждая захватка

|

-

|

Сменный мастер

|

|

отклонение вдоль траншеи - ± 30 мм.

|

10.1. Армирование

стен производится сварными каркасами из стержневой стали по ГОСТ

5781-82* в соответствии с рабочими чертежами. В состав каркаса входят

монтажные петли для его подъема и вывешивания на форшахте, фиксаторы защитного

слоя, обеспечивающие центрирование каркаса в траншее, а также, при

необходимости, закладные детали для устройства анкерного крепления или

распорной системы.

10.2. Захватки

армируются путем последовательной установки необходимого количества каркасов.

10.3. При большой

длине армокаркасов отдельные их блоки укрупняются до проектной длины на

стройплощадке.

10.4. Хранение

армокаркасов на стройплощадке следует осуществлять на деревянных подкладках.

10.5. Готовые

арматурные каркасы комиссионно освидетельствуются и принимаются по акту (приложение

3).

10.6. Способы транспортирования,

строповки, подъема и опускания арматурного каркаса в захватку указываются в

ППР. Опускание каркаса производится в положении, обеспечивающем его свободное

прохождение в траншею при контроле за вертикальностью и обеспечением проектной

величины защитного слоя между несущей арматурой и грунтом.

10.7. Перед

установкой арматурных каркасов в захватку требуется дополнительно по длине

захватки с шагом 1,5 - 2,0 м проверить глубину траншеи. Если замеренная

отметка превысит полученную по окончании разработки траншеи более чем на 5 см,

то осадок грунта на дне траншеи необходимо удалить.

10.8. Каждая захватка

траншеи с установленными арматурными каркасами принимается для бетонирования по

Акту освидетельствования и приемки под бетонирование разработанной захватки (Приложение

4).

10.9. Перед

погружением в траншею арматурный каркас необходимо очистить и смочить водой для

обеспечения сцепления его с бетоном.

10.10. На форшахте

арматурные каркасы вывешиваются на проектной отметке с помощью поперечных

балок.

10.11.

Технологические операции, подлежащие контролю на данном этапе, сведены в таб. 10.1.

Таб.

10.1.

|

№№ п/п

|

Наименование

технологической операции

|

Технологические

требования

|

Объем контроля

|

Где отражен

контроль

|

Ответственный

|

|

1

|

Входной контроль товарной арматуры, арматурных

заготовок, каркасов и сеток.

|

Наличие сертификатов качества и соответствия,

актов результатов механических испытаний и накладных на арматурную сталь,

накладных на арматурные заготовки и бирок на них, актов на каркасы,

протоколов механических испытаний сварных соединений, отсутствие дефектов

каркасов.

|

Каждые партия

товарной арматуры, арматурных заготовок, сеток, каркас.

|

Журнал учета поступления и

расхода арматурной стали, каркасов, заготовок на строительном участке

|

Сменный мастер

|

|

2

|

Укрупнение блоков каркасов стены.

|

Соответствие стыков каркасов проекту.

|

Каждый стык.

|

Журнал сварочных работ.

|

Сменный мастер

|

|

3

|

Приемка каркасов стены до их установки.

|

Соответствие каркасов проекту.

|

Каждый каркас.

|

Акт комиссионного

освидетельствования каркасов.

|

Сменный прораб

|

|

4

|

Проверка отметки забоя перед установкой

каркаса.

|

Толщина осевшего грунта на дне траншеи

не более 5 см.

|

Каждая захватка

|

Журнал разработки траншеи.

|

Сменный мастер

|

|

5

|

Установка каркасов, приемка

разработанной траншеи с установленными каркасами и бетонолитными трубами.

|

Отклонения верха установленных каркасов*:

|

Каждый каркас,

каждая захватка.

|

Акт освидетельствования и

приемки под бетонирование разработанной захватки.

|

Сменный прораб

|

|

вдоль захватки** ± 30 мм;

|

|

поперек** ± 10 мм;

|

|

отметка + 20 мм.

|

Примечания:

* - отклонения могут быть уточнены отдельно;

** - в случае если верх каркасов расположен менее чем на 2 м

ниже верха форшахты, контроль планового положения каркасов производится по

маячным стержням, закрепленным к каркасу (не менее двух на каркас);

** - в случае если верх каркасов расположен более чем на 2 м

ниже верха форшахты, контроль планового положения каркасов не производится, их

проектное положение обеспечивается поперек захватки боковыми фиксаторами, вдоль

захватки точностью наводки и опускания каркасов в уровне форшахты.

11.1. Бетонная смесь

должна иметь на месте укладки показатели, соответствующие приведенным в таблице

11.1.

(м.б. уточнены отдельно):

Таб.

11.1.

|

Наименование

показателя

|

Значение показателя

|

|

Марка

по удобоукладываемости

|

П4

|

|

Температура

|

5 - 20 °C

|

|

Воздухосодержание*

|

3 - 5 %

|

Примечание:* - параметр контролируется, если к бетону установлены

требования по морозостойкости.

11.2. Подвижность

(марку по удобоукладываемости) бетонных смесей контролируется по ГОСТ

10181-2000. Величина подвижности (удобоукладываемости) бетонной смеси может

отличаться от принятой при подборе состава не более чем на ± 2 см. Подвижность

и температуру бетонных смесей на месте укладки следует контролировать отбирая

пробы из выпускного лотка. В случае потери подвижности запрещается на

стройплощадке добавлять в смесь воду. При необходимости разрешается

корректировать подвижность введением пластификаторов С-3 или ЛСТ.

11.3. Контроль

воздухосодержания следует проводить по ГОСТ 10181-2000. Объем

вовлеченного воздуха может отличаться от принятого при подборе состава не более

чем на 1 %.

11.4. Контрольные

образцы для определения прочности бетона на сжатие, а также, при необходимости,

марок по водонепроницаемости и морозостойкости, отбираются при бетонировании из

автобетоносмесителя. Укладку бетонной смеси в контрольные образцы следует

производить не позднее чем через 20 мин. после отбора смеси из

автобетоносмесителя.

11.5. Кубики двое

суток хранятся в построечных условиях в формах, расположенных в тени (в летнее

время), в отапливаемом помещении при температуре 10 - 25 °C (в зимнее время),

накрытые сверху пленкой и плотной тканью, затем в камере нормального твердения в

Строительной лаборатории.

11.6.

Транспортирование бетонной смеси следует осуществлять в автобетоносмесителях с

минимальной скоростью вращения барабана для исключения расслоения бетонной

смеси. Перед спуском в приемную воронку смесь необходимо перемешать в течение 3

мин при максимальной скорости вращения барабана автобетоносмесителя.

11.7. Технологические

операции, подлежащие контролю на данном этапе, сведены в таб. 2.

Таб. 2.

|

№№ п/п

|

Наименование технологической

операции

|

Технологические

требования

|

Объем контроля

|

Где отражен

контроль

|

Ответственный

|

|

1

|

Входной контроль бетонной смеси.

|

Наличие карты подбора и паспорта на

бетонную смесь, замеры осадки конуса, и температуры.

|

Каждый АБС.

|

Журнал подводного бетонирования для стены в грунте.

|

Работник

лаборатории

|

|

Замеры воздухосодержания.

|

Ежесменно Каждые

50 м3 от каждого ЦБЗ.

|

|

2

|

Изготовление контрольных образцов бетона.

|

10´10´10 см 1* серия из 3 шт.

|

Ежесменно от

каждых 50 м3 от каждого ЦБЗ.

|

Акт об изготовлении

контрольных образцов бетона.

|

Работник

лаборатории

|

Примечание:*

- для определения прочности бетона на сжатие в

возрасте 28 сут. изготовляется 1 серия из трех кубиков.

- при необходимости определения прочности на момент

прекращения ухода за бетоном и прочности на момент нагружения конструкции

изготовляются по 1 серии из трех кубиков.

12.1. Бетонирование стен под защитой глинистого раствора

следует производить не позднее, чем через 8 ч после окончания разработки грунта

в захватке и не позднее, чем через 4 ч после опускания арматурных каркасов. Эти

временные интервалы в отдельных случаях могут быть уточнены другими

документами.

12.2. Бетонирование каждой секции следует проводить, не

допуская перерывов в подаче бетона. Темп бетонирования должен составлять не

менее 15 - 20 м3/час. Скорость подъема смеси должна быть не менее 3

м/ч.

12.3. Бетонирование следует осуществлять методом вертикально

перемещаемой трубы (ВПТ) с внутренним диаметром 235 мм. Ставы бетонолитных труб

следует разметить через 20 см по длине.

12.4. Расстояние от става бетонолитных труб до

разделительных элементов для стен толщиной свыше 400 мм следует принимать не

более 2 м. Бетонирование секций длиной свыше 4 - 6 м следует вести при помощи

двух - четырех ставов сборно-разборных бетонолитных труб.

12.5. Установку става бетонолитных труб в траншею перед

бетонированием следует производить так, чтобы низ был расположен выше дна

траншеи на 6 - 10 см (начальное положение). На трубе закрепляется приемный

бункер объемом не менее 1,2 объема собранных бетонолитных труб. В верхнюю

горловину става устанавливается пробка из мешковины или опилок.

12.6. Бетонная смесь из автобетоносмесителя загружается в

приемный бункер в объеме на 20 % превышающем объем собранной бетонолитной

трубы. После этого за тросик удаляется металлическая заглушка, удерживающая

пробку для заполнения трубы смесью.

12.7. Заполненная бетонной смесью труба приподнимается на 20

- 30 см от начального положения. Дальнейшую загрузку бункера следует

производить после снижения уровня бетонной смеси до устья приемной воронки не

допуская ее опорожнения. Следует обеспечить постоянную подачу смеси в бункер

при постепенном поднятии и осаживании бетонолитной трубы. Для облегчения

опускания бетона по трубе может быть применен вибратор, укрепленный на бункере.

12.8. Нижний конец бетонолитной трубы при бетонировании

методом ВПТ должен быть заглублен в свежеуложенную смесь не менее чем на 1 и не

более чем на 6 м.

12.9. Уровень уложенной бетонной смеси контролируется при

помощи футштока или лота с точностью до 10 см, а положение бетонолитной трубы -

по рискам разметки.

12.10. Укладка с применением нескольких бетонолитных ставов

должна производиться равномерно по всем ставам. Между соседними ставами

понижение уровня бетонной смеси свыше 0,8 м не допускается. Одновременно с

бетонированием следует откачивать вытесняемый бентонитовый раствор.

12.11. Бетонирование следует вести до уровня, превышающего

проектный с учетом последующего удаления шлама и верхнего слоя слабого бетона.

Ориентировочно толщина шламового слоя при бетонировании под защитой глинистого

раствора составляет 3 - 5 % от глубины стены, но не менее 50 см. Работы по

зачистке верхней части стены рекомендуется производить через 2 - 3 дня после

окончания бетонирования захватки в «молодом» возрасте бетона.

12.12. Суммарное время от момента приготовления бетонной

смеси до извлечения бетонолитных труб, не должно превышать срока схватывания

бетонной смеси.

12.13. При укладке бетонной смеси необходимо следить за

высотным положением каркаса, не допуская поднятия.

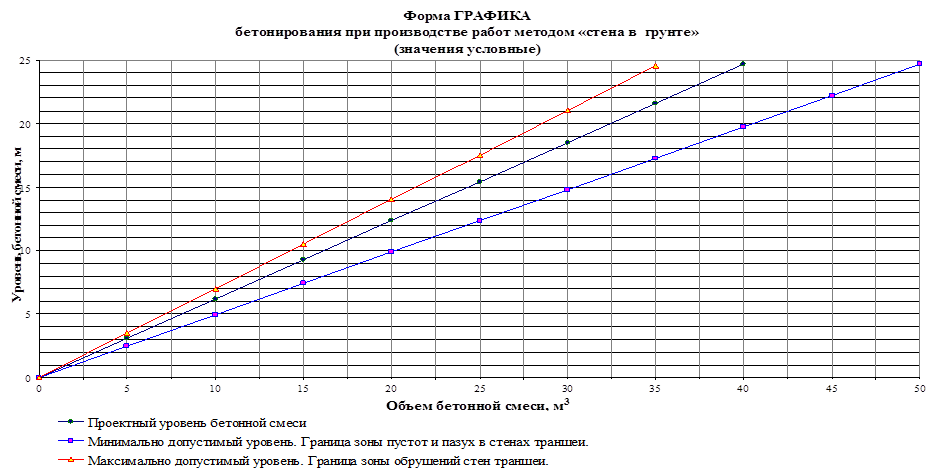

12.14. В процессе бетонирования ведутся журнал подводного

бетонирования и график бетонирования (приложения 5 и 6). Форма графика входит

в состав ППР и разрабатывается на каждый размер захватки. График позволяет во

время бетонирования контролировать наличие пазух и вывалов грунта в траншее.

Допустимые отклонения уровня бетонной смеси от проектного положения в песчаных

грунтах +12 %, -25 %, в глинистых грунтах +10 %, +15 %. График заполняется

после укладки объема каждого автобетоносмесителя в став, при этом визуально

фактическая ломаная линия бетонирования не должна выходить за допустимые

границы и наклон ее отрезков не должен быть положе границы пустот и пазух и

круче границы обвалов стен. О случаях несоблюдения этого условия необходимо

немедленно сообщать главному инженеру*.

12.15. Технологические операции, подлежащие контролю на

данном этапе, сведены в таб. 12.1.

Таб.

12.1.

|

№№ п/п

|

Наименование

технологической

операции

|

Технологические

требования

|

Объем контроля

|

Где отражен

контроль

|

Ответственный

|

|

1

|

Контроль временных интервалов.

|

Соблюдение временного интервала между окончанием

разработки грунта в захватке, опусканием арматурных каркасов и началом

бетонирования.

|

Каждая захватка

|

-

|

Сменный мастер

|

|

2

|

Бетонирование захватки

|

Заглубление трубы в бетонную смесь, темп

бетонирования, равномерность и соответствие уровня бетонной смеси уложенному

объему.

|

Каждая захватка

|

Журнал подводного

бетонирования для стены в грунте, график бетонирования.

|

Сменный мастер

|

При ведении работ в зимнее время необходимо выполнять

следующие мероприятия:

13.1. Размещение глинорастворного узла и нижней части силоса

для бентопорошка в отапливаемом укрытии с обеспечением минимальной температуры

бентонита ³ 5 °C.

13.2. Подогрев воды для бентонитового раствора до

температуры 20 - 30 °C.

13.3. Утепление оборудования и трубопроводов для перекачки и

очистки глинистого раствора.

13.4. Закрытие разработанных участков траншеи утепленными

щитами.

13.5. Периодическая прокачка раствора в трубопроводах и

насосах и замена раствора в траншее на подогретый или применение

морозоустойчивых глинистых растворов (некоторые составы приведены в

Методических указаниях по проектированию сооружений метрополитена, возводимых

методом «стена в грунте». М., Метрогипротранс, 1987.).

13.6. При перерывах в работе более 15 мин. при температуре

ниже - 20 °C грейфер опускать в скважину, не доводя на 2 м до забоя, траншею

закрывать утепленными щитами.

13.7. Круглосуточное, без выходных производство работ.

13.8. Разработка грунта котлована под защитой стены в

грунте, и нагружение стен устроенных в зимнее время, допускается по

согласованию с проектной организацией на основании результатов испытаний бетона

стены в грунте на прочность.

14.1. Качество стен в грунте должно соответствовать проекту,

СТП

014-2001 (для объектов транспортного назначения) и настоящему Стандарту.

14.2. Приемка сооруженных участков производится комиссией в

составе ответственных представителей: Организации-производителя работ - *,

Проектной организации, Заказчика (состав комиссии может уточняться отдельно).

14.3. Приемка сооруженных участков производится на основании

следующих материалов:

14.3.1. Проектной документации;

14.3.2. Настоящего Стандарта;

14.3.3. Актов приемки, сертификатов, технических паспортов

на материалы и изделия;

14.3.4. Специальных журналов производства и контроля

качества работ;

14.3.5. Результатов испытаний контрольных образцов бетона.

Контроль прочности на сжатие проводится по ГОСТ 10180-2000;

14.3.6. Актов на скрытые работы;

14.3.7. Исполнительной съемки сооруженного участка стены в

грунте и каркасов (по выпускам).

14.4. По результатам приемки должен быть составлен

соответствующий акт освидетельствования и приемки стены (приложение 7),

а при необходимости ведомость дефектов и протокол по их устранению.

14.5. Технологические операции, подлежащие контролю на

данном этапе, и предельные отклонения стены от проектного положения сведены в

таб. 14.1.

Таблица

14.1.

|

№№ п/п

|

Наименование

технологической операции

|

Технологические

требования

|

Объем контроля

|

Где отражен

контроль

|

Ответственный

|

|

1

|

Испытания контрольных образцов бетона стены на

прочность.

|

Прочность бетона: прекращения ухода,

передачи нагрузки*, проектная*.

|

100 %

|

Журнал

регистрации результатов испытания контрольных бетонных образцов.

|

Инженер

лаборатории

|

|

2

|

Контроль планового и высотного положения верха каркасов.

|

Продольное смещение ± 75 мм;

|

Каждый каркас.

|

Исполнительная

съемка.

|

Инженер-геодезист

|

|

поперечное ± 10 мм;

|

|

отметка +50 мм.

|

|

3

|

Контроль планового и высотного положения стены.

|

Смещение в плане ± 30 мм;

|

По контрольным точкам**.

|

Исполнительная

съемка.

|

Инженер-геодезист

|

|

вертикальность - 0,5 %;

|

|

толщина стены +100 мм.

|

|

4

|

Приемка сооруженных участков стены

|

Соответствие проекту.

|

Участок стены.

|

Акт освидетельствования и

приемки стены.

|

Начальник УСВСР

|

Примечание:

* - при необходимости;

** - Контрольные точки

должны быть постоянными. Размещение точек следует принимать:

в

плане - с шагом не более 10 м и в местах перелома плана и профиля;

по

высоте - верх стены или обвязочной балки, низ стены на отметке дна котлована.

15.1. Геодезические

работы необходимо выполнять на следующих стадиях сооружения стены в грунте:

15.1.1. Разбивка осей сооружения - акт приемки геодезической

сети, схема реперов, схема закрепления осей;

15.1.2. Устройство форшахт - исполнительная съемка арматуры,

опалубки и готовой конструкции;

15.1.3. Разбивка стены на захватки;

15.1.4. Плановое и высотное положение верха стены в грунте после

срубки шламового слоя с привязкой каркасов - исполнительная съемка;

15.1.5. Плановое и высотное положение, размеры обвязочной

балки - исполнительная съемка арматуры, опалубки и готовой конструкции;

15.1.6. Плановое и высотное положение стены в грунте на

время разработки грунта котлована по верху стены или обвязочной балки и на

уровне грунта, до и на каждом этапе разработки грунта котлована -

исполнительная съемка;

15.1.7. Плановое положение стены в грунте на отметке дна

котлована - исполнительная съемка;

15.1.8. Не реже 1 раза в 5 дней наблюдение за плановым

положением стены в грунте с момента начала разработки грунта котлована до

установки постоянных конструктивов, воспринимающих горизонтальные нагрузки или

до завершения работы на объекте, а также безотлагательно после продолжительного

дождя и при наступлении оттепели.

15.1.9. Результаты наблюдений оформляются в виде графических

съемок с указанием привязок контрольных точек (в одной системе координат), дат

съемки.

15.1.10. При отклонении стены в грунте от первоначального

положения более чем на 15 мм необходимо доложить главному инженеру*.

16.1. Закупоривание

бетонолитной трубы следует устранять путем ее встряхивания (резким подъемом и

опусканием в пределах допустимого заглубления) или включением вибратора в

основании воронки, а при необходимости использовать оба этих способа. При

встряхивании нельзя осаживать трубу ниже ее первоначального положения, так как

при этом устье трубы может оказаться забитым бетоном, потерявшим подвижность.

При наличии движения смеси трубу нужно быстро опустить. Если закупоривание

трубы не устранено, бетонирование следует прекратить, извлечь трубу из траншеи,

удалить из нее бетонную смесь, очистить и промыть водой.

16.2. В случае

прорыва глинистого раствора в бетонолитную трубу через появившиеся неплотности

во фланцевых соединениях или через низ трубы из-за недостаточного ее

заглубления в смесь, а также при неосторожном подъеме бетонирование следует

прекратить, извлечь и промыть бетонолитную трубу.

16.3. Немедленное

возобновление бетонирования траншеи следует производить приемами,

обеспечивающими поступление свежей смеси в массив ранее уложенной смеси до

начала ее схватывания без соприкосновения с бентонитовым раствором, например,

путем использования бетонолитной трубы с донной крышкой или осушения вновь

смонтированного става.

16.3.1. В первом

случае бетонолитная труба со смесью заглубляется в ранее уложенную бетонную

смесь на величину не менее 1 м и открывается донная крышка. Начало движения

бетонной смеси из воронки в бетонолитную трубу свидетельствует о возобновлении

процесса бетонирования.

16.3.2. Во втором

случае после заглубления бетонолитной трубы в бетонную смесь на величину не

менее 2 м в трубу опускается насос и откачивается глинистый раствор, затем труба

и воронка загружается бетонной смесью. С медленным подъемом трубы

возобновляется бетонирование.

17.1. Ответственность за соблюдение мероприятий по охране

труда на строительной площадке возлагается на начальника участка, сменных

производителей работ и мастеров и механиков.

17.2. Работы по сооружению стены в грунте следует выполнять

с учетом требований настоящего Стандарта и следующих нормативных документов:

17.2.1. СНиП

12-03-2001. Безопасность труда в строительстве. Общие требования.

17.2.2. СНиП

12-04-2002. Безопасность труда в строительстве. Строительное производство.

17.2.3. ПБ

03-428-02. Правила безопасности при строительстве подземных сооружений;

17.2.4. Приказ № РБ ЦРБ-278 от 14.01.1994 г. с изм. и доп.

от 23.05.01. г. № Г-913У. Правила устройства и безопасной эксплуатации

грузоподъемных кранов (машин) - МПС РФ;

17.2.5. ПП Б1-93 РФ. Правила пожарной безопасности при

производстве строительно-монтажных работ;

17.2.6. Правила эксплуатации машин, установок и оборудования

используемых при сооружении стен в грунте.

17.2.7. Правила производства земляных работ, обустройства и

содержания строительных площадок в г. Москве. № 857-ПП от 07.12.04. г.

17.2.8. Сборник инструкции по технике безопасности для

основных мостостроительных профессий ОАО «Мостотрест».

17.3. Работы по сооружению стен в грунте можно начинать

только тогда, когда в зоне разработки траншей отсутствуют или перенесены все подземные

коммуникации, линии электропередач и связи, спланирована и ограждена

строительная площадка, устроены временные дороги для автотранспорта и

технологического оборудования. Готовность строительной площадки к производству

работ следует фиксировать соответствующим актом.

17.4. Работы в охранной зоне коммуникаций допускаются только

с письменного разрешения их владельцев. К разрешению должна быть приложена

схема с указанием расположения и глубины заложения коммуникаций. До начала

работ на поверхности грунта должны быть установлены знаки, указывающие места

расположения подземных коммуникаций.

17.5. В процессе устройства стены в грунте необходимо

выполнять постоянное наблюдение за прилегающим к сооружению грунтовым массивом.

При появлении на поверхности грунта осадочных трещин остановить производство

работ в зоне возможного обрушения, вывести из опасной зоны механизмы, машины и

людей. О ситуации необходимо немедленно доложить главному инженеру*.

17.6. Строительная площадка, участки работ, рабочие места,

проезды и подходы к ним в темное время суток должны быть освещены в

соответствии с ГОСТ

12.1.046-85. Нормы освещения строительных площадок.

17.7. В процессе выполнения работ следует вести постоянный

контроль за состоянием и исправностью механизмов, стропов, оборудования и

инвентаря. Стальные канаты, такелажные приспособления, тара и т.п. должны

соответствовать требованиям ГОСТ

12.3.010-82.

17.8. К работам по сооружению стен в грунте допускаются

лица, прошедшие проверку знаний правил охраны труда при строительстве подземных

сооружений открытым способом с оформлением протокола по проверке знаний. Со

всеми привлекаемыми рабочими и ИТР должен быть проведен инструктаж по порядку

выполнения и безопасному ведению СМР с записью под роспись в Журнале

регистрации инструктажа на рабочем месте.

17.9. Во время производства работ все рабочие и ИТР должны

быть в защитных касках и спецодежде. Персонал, занятый приготовлением и подачей

раствора с химическими добавками, должен быть обеспечен защитными очками,

резиновыми перчатками и респираторами. На стройплощадке необходимо иметь

аптечку первой медицинской помощи с перевязочными материалами, бачок с питьевой

водой.

17.10. Опасные зоны работы оборудования и механизмов должны

быть иметь сигнальное ограждение и знаки безопасности. Нахождение посторонних

лиц в зоне производства работ запрещается.

17.11. Разработанная траншея должна быть закрыта дощатым

настилом или защитным ограждением. Проход людей через открытые участки траншеи

допускается только по специальным переходным мостикам.

17.12. Вокруг временных котлованов для отстоя разработанного

грунта должно быть устроено ограждение.

17.13. Перемещение и установка вдоль траншеи землеройного

оборудования, кранов, автотранспорта и др. машин и механизмов допускается

только в порядке и на расстоянии, установленном в ППР.

17.14. Запрещается производить какие-либо ремонтные работы

по устранению неисправностей бурового станка при подвешенном состоянии

инструмента.

17.15. Неработающий грейфер необходимо опускать на

основание.

17.16. Накопительные и другие емкости комплекса оборудования

для приготовления и регенерации глинистого раствора должны быть оснащены

проходами, рабочими площадками и лестницами с ограждениями.

17.17. Приемная воронка бетонолитной трубы должна быть

оснащена площадкой с лестницей.

17.18. Емкости для хранения глинистого раствора и химических

добавок должны быть закрыты, люк растворомешалки закрываться решеткой с

запором.

18.1. При производстве работ по сооружению стены в грунте

следует предусматривать и осуществлять необходимые мероприятия, предотвращающие

нарушения окружающей городской застройки, загрязнение территории, воздушного

бассейна, поверхностных и подземных вод.

18.2. Показатели глинистых растворов крепления стенок

траншей и технология их разработки должны исключить недопустимые осадки и

смещения грунтового массива за стеной, расположенных поблизости зданий, их

фундаментов и инженерных коммуникаций.

18.3. Уровни шума и вибрации от работающего оборудования при

сооружении стен в грунте не должны превышать допустимых значений установленных СНиП 23-03-2003. и ГОСТ

12.1.003-83*. Для снижения уровня шума допускается использовать

шумозащитные или шумопоглощающие экраны.

18.4. Для предотвращения загрязнения водотоков или водоемов

следует обеспечить раздельное отведение со строительной площадки нормативно

чистых грунтовых или поверхностных вод и загрязненных производственных сточных

вод.

18.5. Грунтовые и поверхностные воды могут сбрасываться в

дождевую городскую канализацию без предварительной очистки, если не загрязнены

строительными отходами.

18.6. Производственные сточные воды, содержащие глинистый и

цементный раствор, бензин, масла и т.п., должны быть пропущены через

грязеотстойники.

18.7. Отработанные и не подлежащие регенерации глинистые

растворы запрещается сливать в канализацию, водоемы или на землю. Они должны

вывозиться со строительной площадки на специально предусмотренные полигоны.

18.8. Выезды со строительной площадки должны быть

оборудованы пунктами мойки колес с организованным сливом воды.

19.1. При производстве работ по сооружению стены в грунте

должностными лицами ведутся записи согласно требованиям, приведенным в таблицах

Стандарта.

19.2. Оформленные записи и полученные документы хранятся на

участке на время производства работ. Ответственность за сохранность несет

начальник участка СВСР.

19.3. По окончании работ по сооружению стены в грунте записи

и документы передаются в ПТО для оформления и передачи экземпляров исполнительной

технической документации заказчику и одного экземпляра с исполнительными

чертежами в архив. Ответственность за комплектацию, передачу заказчику и в

архив исполнительной технической документации несет начальник ПТО.

20.1. Документ разработан согласно требованиям п. 4.2.2. ДП «Управление документацией системы

менеджмента качества». Ответственность за разработку данного документа несет

заместитель главного инженера.

20.2. Документ согласован по схеме п. 4.2.3. ДП «Управление

документацией системы менеджмента качества». Ответственность за проверку

документа на адекватность до его выпуска несет главный инженер.

20.3. Представление пользователям данного документа

происходит согласно п. 4.2.5. ДП «Управление документацией системы менеджмента

качества». Ответственность за это несет Представитель руководства по качеству.

20.4. Внесение изменений в данный документ происходит

согласно порядку, установленному в п. 4.2.6. ДП «Управление документацией

системы менеджмента качества» Ответственность за внесение изменений в подлинник

данного документа несет заместитель главного инженера. Ответственность за

внесение изменений в учтенные копии несет Представитель руководства по

качеству.

20.5. Проверка данного документа производится в соответствии

с требованиями п. 4.2.7. ДП «Управление документацией системы менеджмента

качества». Ответственность за анализ актуальности данного документа несет

главный инженер.

20.6. Сохранность данного документа обеспечивается в

соответствии с требованиями п. 4.2.9. ДП «Управление документацией системы

менеджмента качества». Ответственность за сохранность подлинника документа

несет Представитель руководства по качеству, за сохранность учтенных копий -

пользователи.

20.7. Отмена данного документа и изъятие его из пользования

происходит согласно требованиям п. 4.2.8. ДП «Управление документацией системы

менеджмента качества». Ответственность за проведение и документальное

оформление утилизации подлинника документа и учтенных копий несет Представитель

руководства по качеству.

Объект

________________________________________________________________

Журнал № ____

контроля качества бентонитового раствора

Наименование

и характеристика бентонита ___________________________________

Состав

раствора на 1 м3:

глина, кг: _______________

вода, л: _________________

химреагенты:

_____________________________________________________________