Технология

неразрушающего контроля вертлюгов

РД 39-12-1150-84

Куйбышев 1984

МИНИСТЕРСТВО НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

Всесоюзный

научно-исследовательский институт

разработки и эксплуатация нефтепромысловых труб

(ВНИИТнефть)

ТЕХНОЛОГИЯ

НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

ВЕРТЛЮГОВ

РД 39-12-1150-84

Куйбышев 1984

Разработан Всесоюзным научно-исследовательским институтом разработки и эксплуатации нефтепромысловых труб.

Директор С.М. Данелянц.

Составители: С.Л. Добрынин, С.М. Павлова, В.Ф. Мелешин, Н.Н. Лебедева, М.П. Королев.

Согласован:

с начальником Управления главного механика Миннефтепрома В.Н. Коломацким

с начальником Технического управления Миннефтепрома Ю.H. Байдиковым.

Утвержден первым заместителем министра нефтяной промышленности В.И. Игревским 20 августа 1984 г.

руководящий документ

ТЕХНОЛОГИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ BЕРТЛЮГОВ

РД 39-12-1150-84

Вводится впервые

Приказом Министерства нефтяной промышленности № 529 от 22.08.1984 г. срок введения установлен с 01.10.1984 г.

В настоящем документе излагается технология неразрушающего контроля вертлюгов с применением визуального, магнитного и акустического методов контроля. Неразрушающий контроль производится при ремонте вертлюгов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

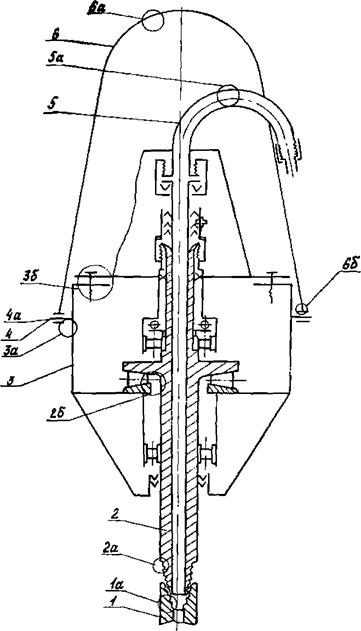

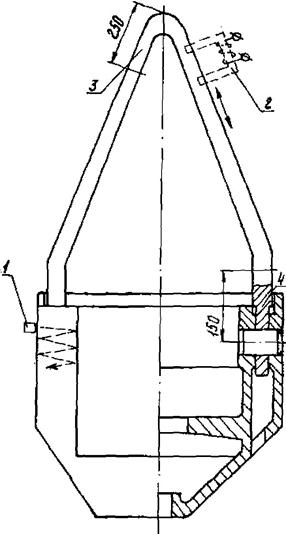

1.1. Согласно «Инструкции по проведению дефектоскопии бурового, нефтепромыслового оборудования и инструмента на предприятиях и в объединениях Министерства нефтяной промышленности»* вертлюги должны подвергаться неразрушающему контролю (НК). Зоны вертлюгов, подвергаемые НК, перечислены в таблице и показаны на принципиальной схеме вертлюга (рис. 1).

_____________

* Министерство нефтяной промышленности. Инструкция по проведению дефектоскопии бурового, нефтепромыслового оборудования на предприятиях и в объединениях Министерства нефтяной промышленности: Утв. 13.12.77/Миннефтепром. - Уфа: Б.к., 1977. - 19 с.

1.2. По настоящему документу НК вертлюгов должен выполняться на центральных базах производственного обслуживания и на ремонтно-механических заводах В/О «Союзнефтемашремонт» при капитальном ремонте вертлюгов.

1.3. При НК вертлюгов по настоящей технологии выявляются поверхностные дефекты типа трещин, надрывов, раковин и другие нарушения сплошности металла.

1.4. Периодичность контроля вертлюгов обусловлена длительностью и структурой ремонтных циклов бурового оборудования*.

__________

* Министерство нефтяной промышленности. Система технического обслуживания и планового ремонта бурового и нефтепромыслового оборудования в нефтяной промышленности, - 2-е изд., перераб. и доп. - М.: ВНИИОЭНГ, 1982. - 128 с.

Рис. 1. Зоны контроля вертлюга:

1 - переводник; 2 - ствол; 3 - корпус; 4 - пальцы; 5 - труба напорная (отвод); 6 - штроп

Детали вертлюгов и зоны, подвергаемые неразрушающему контролю

|

Деталь |

Зона контроля |

Методы НК |

Обозначение зоны контроля на рис. 1 |

|

Переводник |

Резьба по ГОСТ 5286-75 |

Ультразвуковой контроль (УЗК), феррозондовый, магнитопорошковый |

1а |

|

Ствол |

Резьба, галтели |

УЗК, феррозондовый, магнитопорошковый |

2а, 2б |

|

Корпус |

Карманы, зоны крепления |

Визуальный, УЗК |

3а, 3б |

|

Пальцы (оси) |

- |

Визуальный, магнитопорошковый |

4а |

|

Труба напорная (отвод) |

Зона перегиба (толщина) |

УЗК |

5а |

|

Штроп |

Зона посадки на крюк, отверстия под пальцы |

Магнитопорошковый, УЗК |

6а, 6б |

2. АППАРАТУРА

2.1. Для визуального контроля применяются оптические приборы с увеличением до 10 (например, лупы ЛП1, ЛА3, ЛАП4, ЛПШ474 и др.).

2.2. Для НК магнитным (магнитопорошковым) методом применяют дефектоскопы ПМД-70, МД-50П, МД-600 или другие аналогичные им приборы.

2.3. Для НК акустическим (ультразвуковым) методом применяют дефектоскопы ультразвуковые типа ДУК-66ПМ, УД-10П, УД-10УА или аналогичные им приборы, а также дефектоскопы УДМ-1M, УДМ-3 и толщиномеры УТ-31МЦ, «Кварц-15».

2.4. Для НК резьбовых концов переводника и ствола вертлюга применяют феррозондовый дефектоскоп типа МД-42К.

2.5. Порядок работы с аппаратурой приводится в технических описаниях и инструкциях по эксплуатации приборов и устройств.

2.6. Для НК резьб ствола и переводника ультразвуковым методом применяют прямой преобразователь с рабочей частотой 2,5 МГц, для контроля других элементов вертлюга применяют наклонный преобразователь с углом призмы 40 … 50° и частотой 1,8 МГц.

2.7. Для обеспечения НК ультразвуковым методом необходимо изготовить стандартные образцы элементов вертлюга, подвергаемых контролю.

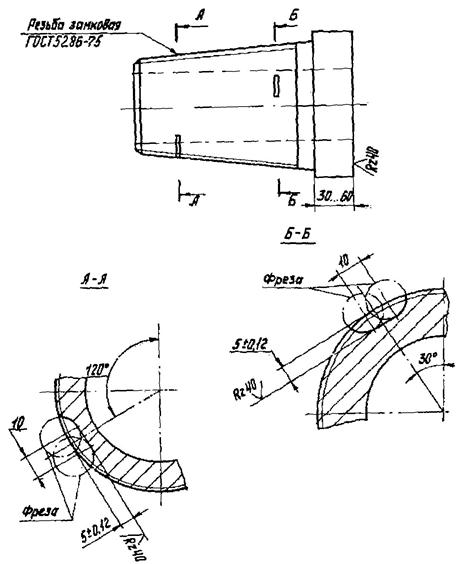

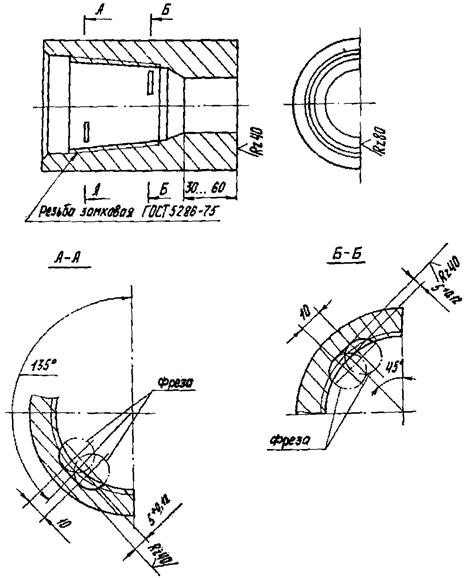

2.8. Стандартные образцы для контроля замковых резьб, ствола и переводника изготавливаются из муфтового и ниппельного концов переводника. Для изготовления образцов берется переводник того типоразмера, который подлежит контролю**. Каждый образец должен иметь два искусственных дефекта - риски прямоугольного профиля глубиной 5 ± 0,12 мм во впадинах резьбы (рис. 2, 3). Риски наносят дисковой фрезой диаметром 63 мм, предварительно проконтролировав перпендикулярность оси испытательного образца плоскости фрезы.

___________

** Допускается для настройки аппаратуры использовать один испытательный образец, изготовленный из ниппельного конца переводника.

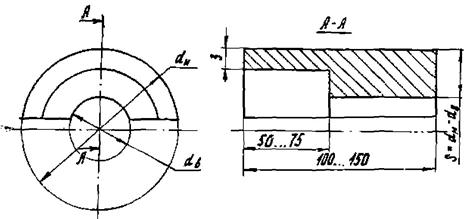

Рис. 2. Стандартный образец для настройки ультразвукового прибора при контроле резьбы ниппельного конца (сечение А-А выполнено по четвертой от торца впадине резьбы; сечение Б-Б выполнено по второй от конца сбега впадине резьбы)

Рис. 3. Стандартный образец для настройки ультразвукового прибора при контроле резьбы муфтового конца (сечение А-А выполнено по четвертой от торца впадине резьбы; сечение Б-Б выполнено по второй от конца сбега впадине резьбы)

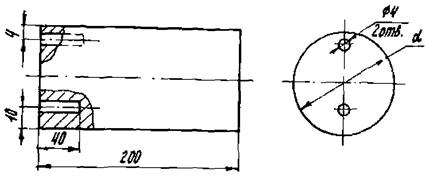

2.9. Стандартный образец для контроля штропа (длина его должна составлять 200 мм) изготавливается либо из материала, аналогичного материалу контролируемого штропа, либо вырезается из списанного штропа, диаметр которого соответствует контролируемому. Образец имеет два контрольных дефекта (плоскодонные сверления) диаметром 4 мм и глубиной 40 мм, как показано на рис. 4.

2.10. Таким же образом подготавливают стандартные образцы для контроля отвода (трубы напорной). Образец должен изготавливаться с двумя толщинами стенок - максимальной (как у нового отвода) и минимальной (3 мм) (рис. 5).

2.11 Настройка ультразвуковой аппаратуры при контроле карманов корпуса вертлюга осуществляется по контрольному искусственному дефекту в образце в виде зарубки площадью 7 мм2 (5 мм ´ 1,4 мм). Зарубка наносится с помощью специального бойка (рис. 6).

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Работы по НК вертлюгов выполняют лаборатория или другие службы НК предприятий.

3.2. НК проводит специально обученный персонал, имеющий удостоверения установленного образца.

3.3. НК вертлюгов проводится при их капитальном ремонте и включается в операцию «Дефектовка деталей вертлюга», которая внесена в технологическую карту ремонта.

3.4. Вертлюги подвергаются НК в разобранном виде, к комплекту деталей должен быть приложен паспорт вертлюга.

Детали вертлюга должны быть очищены от грязи, масел, ржавчины. Особенно тщательно следует очищать зоны, подвергаемые НК.

3.5. На месте проведение НК должны иметься:

- подводка от сети переменного тока напряжением 127/220 В. Колебания напряжения не должны превышать ±5 %. В том случае, если колебания напряжения выше, применять стабилизатор;

- подводка шины «Земля»;

- обезжиривающие смеси и вода для промывки;

- обтирочный материал;

- набор средств для визуального контроля и измерения линейных размеров;

- аппаратура с комплектом приспособлений;

Рис. 4. Стандартный образец для настройки ультразвукового прибора при контроле штропа;

d - диаметр контролируемого штропа

Рис. 5. Стандартный образец для настройки ультразвукового прибора при контроле отвода:

dв и dн - внутренний и наружный диаметры контролируемого отвода; S - максимальная толщина стенки образца

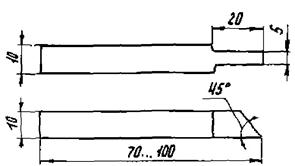

Рис. 6. Боек для изготовления искусственных дефектов типа зарубок

- магнитная суспензия или компоненты, необходимые для ее приготовления;

- компоненты, необходимые для приготовления контактной среды;

- набор средств для разметки и маркировки.

Подготовка к магнитопорошковому контролю

3.6. Для НК вертлюгов магнитопорошковым методом рекомендуется переносный магнитный дефектоскоп ПМД-70 или передвижной магнитный дефектоскоп МД-50П.

3.7. Намагничивание в зонах контроля вертлюгов производят с помощью накладного П-образного электромагнита, входящего в комплект магнитных дефектоскопов.

3.8. Проверку технического состояния дефектоскопов ПМД-70 и МЦ-50П производят по контрольному образцу, прилагаемому к дефектоскопу, в соответствии с техническим описанием.

3.9. Нанесение магнитного порошка производится двумя способами: сухим и мокрым. В первом случае, для обнаружения дефектов применяют сухой магнитный порошок, во втором - магнитную суспензию (взвесь магнитного порошка в дисперсионной среде).

Для контроля используется черный магнитный порошок (ТУ 6-14-1009-79), выпускаемый Кемеровским анилинокрасочным заводом, черная ЧВ-1 или красная KB-1 водные пасты (ТУ 6-09-4823-80), выпускаемые опытным производством ВНИИреактивэлектрон, магнитнолюминесцентный порошок «Люмагпор-1» (ТУ 6-14-295-77), выпускаемый НПО «Краситель» (Ворошиловградская область, г. Рубежное), магнитно-люминесцентные пасты МЛ-1, МЛ-2.

3.10. При магнитопорошковом контроле применяются водные суспензии следующих составов:

Состав 1

|

Черный магнитный порошок, г |

20 ... 30 |

|

Хромпик калиевый, г |

4 ± 1 |

|

Сода кальцинированная, г |

10 ± 1 |

|

Эмульгатор ОП-7 или ОП-10, г |

5 ± 1 |

|

Вода, мл |

До 1000 |

Состав 2

|

Калий двухромовокислый, г |

3,5 ± 0,5 |

|

Сода кальцинированная, г |

7 ± 1 |

|

Смачиватель, г |

1,4 |

|

Антивспениватель, г |

0,179 |

|

Вода, мл |

700 |

|

«Люмагпор-1», г |

3,5 ± 0,5 |

Состав 3

|

Магнитная паста ЧВ-1 или КB-1, г |

50 ± 5 |

|

Вода, мл |

До 1000 |

3.11. Магнитную суспензию необходимо содержать в чистоте, не допуская загрязнения ее пылью, песком, волокнами от обтирочных материалов и пр.

3.12. Технология контроля магнитопорошковым методом в соответствии с ГОСТ 21105-75 состоят из следующих операций:

- подготовки изделия к контролю;

- намагничивания;

- нанесения магнитного порошка или суспензии;

- осмотра изделия;

- разбраковки;

- размагничивания.

3.13. Проверяемые поверхности вертлюга тщательно очищают от грязи, смазки, окалины. В случае применения сухого порошка их обезжиривают. Шероховатость поверхности должна быть не более 40 мкм.

3.14. Для лучшего распознавания дефектов на темных поверхностях проверяемые участки рекомендуется покрыть тонким слоем светлой быстро высыхающей краски. Толщина слоя краски не должна превышать 0,1 мм.

Подготовка к контролю ультразвуковым методом

3.15. Рабочая частота при ультразвуковом методе контроля выбирается исходя из шероховатости контролируемой поверхности элементов вертлюга и составляет 2,5 МГц при контроле ствола, где Rz £ 40 мкм, и 1,8 МГц при контроле корпуса вертлюга, где Rz > 40 мкм.

3.16. В качестве контактной среды при контроле ствола используется машинное масло, а при контроле корпуса применяются более вязкие среды, например, технический вазелин или солидол с добавлением машинного масла.

3.17. Настройку дефектоскопа на заданную чувствительность производят по образцам, которые входят в комплект дефектоскопа, а затем по стандартным образцам, для чего на поверхность ввода (поверхность контролируемого объекта, через которую в него вводятся упругие колебания) наносят контактную среду, например, солидол с добавлением машинного масла, и устанавливают ультразвуковой преобразователь.

Подготовка к контролю феррозондовым методом

3.18. Настройку дефектоскопа МД-42К производят по образцам, которые входят в комплект дефектоскопа, в соответствии с инструкцией по эксплуатации.

4. ПОРЯДОК КОНТРОЛЯ

4.1. Во время очистки и разборки вертлюга детали его подвергают визуальному контролю невооруженным глазом и с помощью оптических средств, указанных в п. 2.1. При этом выявляют крупные трещины, задиры, остаточную деформацию, подрезы, следы наклепа и т.д.

4.2. Контроль размеров вертлюга производится в соответствии с технической документацией на ремонт вертлюга.

Измерительный инструмент для контроля размеров и критерии оценки годности деталей вертлюгов приводятся в картах контроля на ремонт.

Контроль резьб переводника и ствола

4.3. Резьбовые соединения переводника и ствола перед контролем должны быть развинчены и тщательно очищены.

Торцовые поверхности контролируемых изделий должны быть гладкими, без заусенцев и задиров. Заусенцы и задиры необходимо удалить напильником.

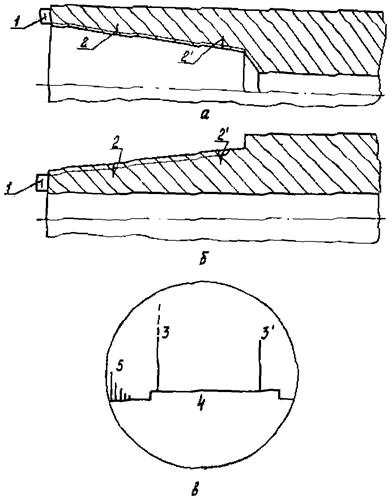

4.4. Рабочую настройку ультразвукового дефектоскопа проводят по стандартным образцам (см. п. 2.8). Прямой ультразвуковой преобразователь прижимают к торцу стандартного образца и, перемещая его зигзагообразно по окружности торца, находят положения преобразователя, при которых амплитуда эхо - импульсов от ближнего (2) и дальнего (2) искусственных дефектов будут максимальными. Регулировкой ручек ВРЧ и «Ослабление» выравнивают амплитуды от дальнего и ближнего дефектов, устанавливая их в пределах 2/3 высоты экрана дефектоскопа (рис. 7).

Рис. 7. Схемы контроля замковых резьб муфты (а) и ниппеля (б) вертлюга методом УЗК. Изображение на экране дефектоскопа (в):

1 - преобразователь; 2, 2¢ - искусственные дефекты; 3, 3¢ - эхо - импульсы от искусственных дефектов; 4 - зона настройки АСД; 5 - шумы в начале развертки

4.5. Зону автоматического сигнализатора дефектов (АСД) устанавливают таким образом, чтобы начало зоны находилось на 2 - 3 мм левее эхо - импульса от ближнего дефекта, а конец - на 5 - 8 мм правее эхо - импульса от дальнего дефекта.

Зондирующий импульс должен находиться за пределами зоны АСД. По шумам в начале развертки судят о наличии акустического контакта.

Чувствительность блока АСД регулирует так, чтобы включение АСД происходило от эхо - импульсов обоих искусственных дефектов, а отключение АСД - при уменьшении чувствительности дефектоскопа на 2 - 3 дБ.

Повторив поиск дефектов на образце 2 - 3 раза, переходят к контролю резьб ствола и переводника.

4.6. Перед контролем с помощью переключателя «Ослабление» повышают чувствительность дефектоскопа по сравнению с чувствительностью оценки на образце на 3 - 5 дБ и ведут поиск дефектов.

4.7. Контроль участков резьбы на поисковой чувствительности производят, перемещая преобразователь по предварительно смазанному торцу контролируемого изделия.

4.8. При срабатывании АСД дефектоскопа:

- измеряют максимальную амплитуду эхо - импульса дефекта;

- определяют местоположение дефекта;

- определяют условную протяженность дефекта (длину пути, пройденного преобразователем при включенном АСД).

4.9. Через 0,5 ч после начала контроля, а затем через каждые 1,5 - 2 ч работы проверяют настройку дефектоскопа по стандартному образцу согласно п.п. 4.4, 4.5.

4.10. Контроль резьбы магнитопорошковым методом проводят в такой последовательности:

- вокруг контролируемого конца трубы наматывают гибкий кабель сечением 10 мм2, длиной 4 м по возможности с большим числом витков;

- по кабелю пропускают несколько импульсов тока с амплитудой не менее 1100 А;

- резьбу поливают тщательно перемешанной магнитно-люминесцентной суспензией и после стекания суспензии осматривают в свете ультрафиолетового облучения. При этом используют входящие в комплект магнитного дефектоскопа лупу, а также зеркальце и лампу для подсветки (при проверке муфтовых концов).

Если отмечается оседание порошка по вершинам резьбы, затрудняющее распознавание дефектов во впадинах, изделие размагничивают и контроль повторяют при меньших амплитудах намагничивающего тока.

После окончания контроля все подвергшиеся проверке изделия размагничивают. Для этого через витки кабеля, обернутого вокруг конца изделия, пропускают импульсы тока переменной полярности с постепенно уменьшающейся амплитудой (от максимальной до нуля).

4.11. Контроль резьбы феррозондовым методом с помощью МД-42К ведется в зоне первых пяти витков. При этом необходимо следить за постоянством контакта преобразователя с контролируемой резьбой.

Контроль ствола вертлюга

4.12. В стволе вертлюга контролируются галтели и зоны перехода от одного диаметра к другому.

4.13. Контроль ведется магнитопорошковым методом в приложенном магнитном поле, для создания которого используется приставной П-образный электромагнит. Поскольку ствол вертлюга имеет большие размеры, НК его осуществляется участками (зоны контроля перечислены в таблице и показаны на рис. 1). Электромагнит передвигают таким образом, чтобы в контролируемой зоне не оставалось непроверенных участков (частные случаи расположения электромагнита показаны на рис. 8).

4.14. В процессе намагничивания на участок контроля (зону между полюсами электромагнита) наносят сухой магнитный порошок или водную магнитную суспензию. При этом намагничивание должно продолжаться до полного стекания суспензии.

4.15. Осмотр контролируемых поверхностей начинается тогда, когда деталь подвергается воздействию приложенного магнитного поля.

4.16. По настоящей методике обнаруживают трещины раскрытием (шириной) более 26 мкм в глубиной около 250 мкм, что соответствует условному уровню чувствительности В по ГОСТ 21105-75.

4.17. В случае обнаружения трещин вертлюг бракуют.

4.18. При отбраковке необходимо учитывать, что магнитный порошок иногда оседает там, где в действительности нет дефекта. Появление мнимых дефектов вызывается глубокими царапинами, местным наклепом, наличием в материале резкой границы раздела двух структур, отличающихся магнитными свойствами.

Поэтому в сомнительных случаях рекомендуется перепроверить результат, уменьшая ток намагничивания.

4.19. После окончания контроля, исследуемые зоны вертлюга размагничивают дефектоскопом ПМД-70 или МД-50П в автоматическом или ручном режиме.

4.20. Резьба ствола контролируется феррозондовым методом с помощью дефектоскопа МД-42К.

Рис. 8. Схема намагничивания ствола вертлюга с помощью приставного электромагнита

Контроль корпуса вертлюга

4.21. Корпус подвергается тщательному визуальному контролю невооруженным глазом и с помощью оптических средств, перечисленных в п. 2.1.

4.22. Карманы корпуса контролируются ультразвуковым методом, для чего из части описанного корпуса изготавливают образец, на который с внутренней стороны наносят зарубку площадью 7 мм2 (см. п. 2.11).

4.23. Перед контролем ультразвуковой преобразователь с углом призмы 40 … 50° и рабочей частотой 1,8 МГц устанавливают на поверхность образца, на которую нанесена контактная смазка, например, солидол с машинным маслом.

4.25. Зону автоматического сигнализатора дефектов (АСД) устанавливают таким образом, чтобы ее начало находилось рядом с зондирующим импульсом, а конец - рядом с импульсом от контрольного дефекта. Зондирующий импульс должен быть вне зоны действия АСД.

4.26. Настраивают чувствительность АСД так, чтобы он срабатывал при величине эхо - сигнала от контрольного дефекта, равной 2/3 высоты экрана дефектоскопа. Таким образом, устанавливают чувствительность оценки при контроле карманов корпуса вертлюга.

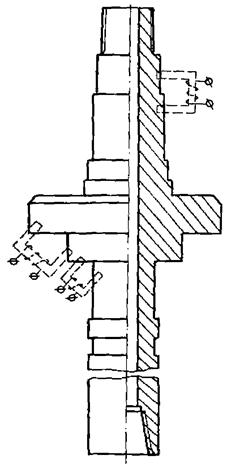

Рис. 9. Схема контроля корпуса и штропа:

1 - преобразователь УЗК; 2 - П-образный электромагнит

4.27. Проводят повторный поиск контрольного отражателя на стандартном образце и при надежном его выявлении переходят к контролю вертлюга.

4.28. Ультразвуковой преобразователь устанавливают на корпус вертлюга и ведут контроль по линиям сканирования, показанным на рис. 9, при этом с помощью переключателя «Ослабление» повышают чувствительность дефектоскопа на 3 - 5 дБ по сравнению с чувствительностью оценки и ведут поиск дефектов, следя за срабатыванием АСД.

4.29. При срабатывании АСД дефектоскоп из режима поисковой чувствительности переводят в режим чувствительности оценки (п.п. 4.24, 4.26) и определяют:

- местонахождение дефекта;

- максимальную амплитуду эхо - сигнала;

- условную протяженность дефекта.

4.30. При контроле необходимо отличать на экране ЭЛТ дефектоскопа ложные эхо - сигналы, появляющиеся вследствие особенностей конфигурации карманов корпуса. Эти сигналы следует зафиксировать на экрана ЭЛТ.

4.31. Все эхо - сигналы, не совпадающие с ложными, следует считать сигналами от дефекта. Оценка характера дефектов производится по некоторым косвенным признакам:

- интенсивное отражение от трещин наблюдается при направлении прозвучивания, перпендикулярном плоскости дефекта (при этом на экране ЭЛТ виден четкий импульс);

- интенсивное отражение от дефекта круглой формы наблюдается при различных направлениях прозвучивания (при этом на экране ЭЛТ импульс более размытый);

- эхо - сигналы от значительных по размерам дефектов круглой формы, а также от плоских дефектов при падении на них ультразвуковых волн наклонно имеют нарастание переднего фронта.

4.32. Окончательное заключение о наличии дефекта оператор - дефектоскопист дает после того, как предполагаемый дефект будет прозвучен во всех возможных направлениях и исследован в соответствии с п. 4.29.

Контроль отвода

4.33. Контроль отвода производится с помощью ультразвуковых толщиномеров «Кварц-15», УТ-31Ц.

4.34. Перед контролем толщиномеры настраивают по стандартному образцу (см. рис. 5) с максимальной и минимальной толщинами стенок. При надежном повторении показаний прибора на образце переходят к контролю отвода.

4.35. Перед установкой преобразователя толщиномера на отвод место установки тщательно зачищают, затем наносят смазку и проводят замер толщины.

Контроль штропа вертлюга

4.36. Основным методом НК штропа является магнитопорошковый метод. Контроль производится в приложенном магнитном поле, для создания которого используется приставной П-образный электромагнит. Штроп контролируется в зонах 3 и 4 (рис. 9). Поскольку зона контроля имеет большие размеры, НК их осуществляется участками.

Электромагнит передвигается таким образом, чтобы в контролируемой зоне не оставалось непроверенных участков.

4.37. Намагничивание производится отдельными включениями тока продолжительностью 0,1 ... 0,5 с (с перерывами между включениями 1 ... 2 с).

4.38. В процессе намагничивания на участок контроля (зону между полюсами магнита) наносят сухой магнитный порошок или водную магнитную суспензию. При этом намагничивание должно продолжаться до полного стекания суспензии.

4.39. Осмотр контролируемых поверхностей начинается тогда, когда деталь подвергается воздействию приложенного магнитного поля.

4.40. При отбраковке необходимо учитывать, что магнитный порошок иногда оседает там, где в действительности нет дефекта. Появление мнимых дефектов вызывается глубокими царапинами, местным наклепом, наличием в материале резкой границы раздела двух структур, отличающихся магнитными свойствами.

Поэтому в сомнительных случаях рекомендуется перепроверить результат, уменьшая ток намагничивания.

4.41. После окончания контроля, исследуемые зоны штропа размагничивают дефектоскопом ПМД-70 или МД-50П в автоматическом или ручном режиме.

4.42. Ультразвуковым методом проверяются только новые штропы.

4.43. При контроле штропов в зоне перегиба преобразователь устанавливается на расстоянии до 150 мм от начала перегиба.

4.44. Шаг сканирования должен быть не более 1/2 ширины преобразователя. Зона перемещения преобразователя берется в соответствии с настройкой по стандартному образцу.

4.45. Заключение о наличии дефекта оператор - дефектоскопист дает после того, как предполагаемый дефект будет прозвучен во всех возможных направлениях и исследован в соответствии с п. 4.29.

Контроль пальцев

4.46. Основными методами НК пальцев (осей) являются визуальный и магнитопорошковый.

4.47. Пальцы подвергают визуальному контролю невооруженным глазом или с помощью оптических средств перечисленных в п. 2.1. При этом выявляют крупные трещины, задиры, остаточную деформацию, подрезы, следы наклепа и т.д. При обнаружении дефектов деталь отбраковывается.

4.48. При контроле магнитопорошковым методом с помощью дефектоскопа ПМД-70 на палец наматывают четыре витка гибкого кабеля сечением 10 мм2 и пропускают по нему импульсный ток Iимп. = 1100 А. Обмотка должна располагаться равномерно по длине детали.

4.49. Наносят магнитный порошок или суспензию и осматривают контролируемую поверхность. Для облегчения обнаружения осевшего над дефектом валика магнитного порошка используют лупу или подсветку.

4.50. В случае обнаружения трещин палец отбраковывают.

4.51. По окончании контроля деталь размагничивают дефектоскопом ПМД-70 в автоматическом или ручном режиме.

5. ОЦЕНКА РЕЗУЛЬТАТОВ КОНТРОЛЯ

5.1. При контроле резьб методом УЗК переводник и ствол вертлюга отбраковывают в следующих случаях:

- если амплитуда эхо - импульса дефекта равна по высоте амплитуде эхо - импульса от искусственного дефекта или превышает ее;

- если обнаруженный на поисковой чувствительности дефект является протяженным, т.е. если расстояние перемещения искателя по окружности торца между точками, соответствующими моментам исчезновения сигнала от дефекта, составляет более 20 мм.

5.2. Особенно тщательно необходимо исследовать те участки торца, при контроле которых появляется эхо - импульс, расположенный на правом краю зоны АСД. Такое положение эхо - импульса соответствует опасным виткам резьбы муфты или ниппеля, где наиболее вероятно возникновение усталостной трещины.

5.3. Если при контроле участков замковой резьбы ультразвуковым методом на экране дефектоскопа не появится никаких импульсов в зоне контроля или импульсы появляются на поисковой чувствительности и исчезают при незначительном смещении искателя, деталь считается бездефектной.

5.4. При магнитопорошковом люминесцентном контроле трещины во впадинах резьбы наблюдаются в виде светящихся линий с плотным осаждением магнитного порошка.

Необходимо учитывать, что при магнитопорошковом контроле оседание порошка происходит также в местах, где имеются грубые царапины, местный наклеп, границы раздела двух структур, различающихся магнитными свойствами.

Поэтому сомнительные места зачищают надфилем или тонким шлифовальным кругом и повторно проверяют с помощью магнитного порошка.

Если при повторном контроле наличие трещины подтверждается, изделие должно быть забраковано.

5.5. Ствол, корпус и штроп вертлюга бракуются, если протяженность выявленного дефекта составляет более 10 мм.

5.6. Отвод бракуют, если толщина его стенки составляет менее 90 % от нормальной толщины.

6. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

По результатам неразрушающего контроля составляется акт (см. приложение) в двух экземплярах, один из которых прилагается к паспорту на вертлюг. В паспорте записывается номер акта и дата проведения контроля. Второй экземпляр акта хранится службой неразрушающего контроля.

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. Дефектоскопия деталей должна производиться специально обученным персоналом, имеющим соответствующие удостоверения.

7.2. При проведении работ по неразрушающему контролю дефектоскопист должен руководствоваться действующими «Правилами технической эксплуатации электроустановок потребителей и правилами технической безопасности при эксплуатации электроустановок потребителей» утвержденными Госэнергонадзором 12 апреля 1969 г. и согласованными с ВЦСПС 9 апреля 1969 г., с дополнениями от 16 декабря 1971 г.

Дефектоскописты должны иметь квалификационную группу по электробезопасности не ниже второй.

7.3. Запрещается применять керосино-масляную суспензию при контроле в приложенном магнитном поле.

7.4. В соответствии с ГОСТ 21105-75 контролеры должны работать в хлопчатобумажных халатах, кожаной спецобуви, непромокаемых фартуках, нарукавниках и быть обеспечены мазями, предохраняющими кожу от раздражения.

Приложение

|

Регистрационный № _______________ |

|

«___» ______________ 198__ г. г. ________________________ |

|

________________________________________________________________________ |

|

(наименование предприятия, на котором проводилась проверка) |

|

Настоящий акт составлен о проверке _________________________________________ |

|

________________________________________________________________________ |

|

(наименование оборудования, узла, детали) |

|

в условиях _______________________________________________________________ |

|

(указывается место проверки: буровая, мастерская, |

|

________________________________________________________________________ |

|

трубная база и т.д.) |

|

Метод дефектоскопии ______________________________________________________ |

|

Тип прибора _____________________ № прибора_______________________________ |

|

Оператор - дефектоскопист _________________ удостоверение № __________________ |

|

(инициалы, фамилия) |

|

Заводской (инвентарный) номер проверяемого оборудования _____________________ |

|

Результаты проверки ________________________________ |

|

__________________________________________________ |

|

Место эскиза __________________________________________________ |

|

__________________________________________________ |

|

Начальник службы неразрушающего контроля __________________________________________________ |

|

(подпись) (инициалы, фамилия) |

|

Оператор - дефектоскопист __________________________________________________ |

|

(подпись) (инициалы, фамилия) |

|

Копию акта получил __________________________________________________ |

|

(подпись) (инициалы, фамилия) |

СОДЕРЖАНИЕ