ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Техника пожарная.

УСТРОЙСТВА КАНАТНО-СПУСКНЫЕ ПОЖАРНЫЕ.

Общие технические требования.

Методы испытаний

Москва

Стандартинформ

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны» (ФГУ ВНИИПО) МЧС России

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 февраля 2009 г. № 43-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 53272-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ТЕХНИКА ПОЖАРНАЯ. УСТРОЙСТВА КАНАТНО-СПУСКНЫЕ ПОЖАРНЫЕ. Общие технические требования. Методы испытаний Fire equipment. Fire rope descenders. |

Дата введения - 2010-01-01

с правом досрочного применения

1 Область применения

1.1 Настоящий стандарт устанавливает общие технические требования, методы испытаний, правила и порядок оценки качества устройств канатно-спускных пожарных (далее - УКСП), а также материалов, применяемых для их изготовления.

1.2 Настоящий стандарт может применяться при проведении сертификационных испытаний.

2 Нормативные ссылки

ГОСТ Р 1.0-2004 Стандартизация в Российской Федерации. Основные положения.

ГОСТ 2.601-2006 ЕСКД. Эксплуатационные документы.

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство.

ГОСТ Р 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения.

ГОСТ 380-88 Сталь углеродистая обыкновенного качества. Марки.

ГОСТ 15150-69* Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 17299-78* Спирт этиловый технический. Технические условия.

ГОСТ 18300-87 Спирт этиловый ректифицированный технический. Технические условия.

ГОСТ 18321-73 Качество продукции. Статистические методы управления. Правила отбора единиц продукции в выборку.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 назначенный ресурс: Суммарная наработка, при достижении которой эксплуатация изделия должна быть прекращена независимо от его технического состояния.

3.2 предельно допустимая нагрузка: Максимальная эксплуатационная нагрузка на УКСП, допускаемая конструкторской документацией.

3.3 работоспособность (работоспособное состояние): Состояние УКСП, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и конструкторской документации (КД).

3.4 рабочий цикл: Периодически повторяющаяся в процессе эксплуатации определенная последовательность действий, после которых УКСП возвращается в исходное состояние или положение.

3.5 статическая нагрузка: Нагрузка, воздействие которой не вызывает ускорений деформируемых масс и сил инерции.

3.6 устройство канатно-спускное пожарное: Спасательная система, состоящая из каната (ленты) и тормозного устройства и предназначенная для спасания людей и самоспасания пожарных с высотных уровней сооружений различного назначения, а также для решения оперативно-тактических задач при ведении боевых действий по тушению пожаров и проведении аварийно-спасательных работ.

4 Классификация

Устройства канатно-спускные пожарные (УКСП), классифицируются по способу регулировки скорости спуска:

- устройства с автоматическим поддержанием заданной скорости спуска (УКСПа);

- устройства с ручной регулировкой скорости спуска (УКСПр).

5 Технические требования

УКСПр должно обеспечивать возможность регулирования скорости спуска людей (груза) самими спускающимися или пожарным-спасателем вплоть до остановки. При этом усилие, прикладываемое к свободной ветви каната (рукоятке управления тормозным устройством) УКСПр для удержания нагрузки, не должно превышать 300 Н.

5.3 УКСП должно удерживать без разрушения в течение (180 ± 5) с статическую нагрузку не менее 10 кН.

5.8 Статическая разрывная нагрузка должна быть не менее 7,5 кН после выработки назначенного ресурса.

6 Требования к комплектности

В обязательный комплект поставки должны входить:

- тормозное устройство;

- укладочный контейнер (сумка) или другая потребительская упаковка;

- руководство по эксплуатации и паспорт по ГОСТ 2.601.

7 Требования к маркировке

На УКСП должна быть нанесена маркировка, содержащая следующие данные:

- наименование (условное обозначение) изделия;

- наименование или товарный знак предприятия-изготовителя;

- серийный номер изделия;

- величину предельно допустимой нагрузки;

- дату изготовления (год и месяц). Маркировка должна сохраняться в течение всего срока эксплуатации.

8. Правила приемки

8.1 УКСП должны подвергаться приемосдаточным, приемочным, квалификационным, периодическим, типовым и сертификационным испытаниям.

Периодические и приемосдаточные испытания проводятся в соответствии с ГОСТ Р 15.309.

Приемочные и квалификационные испытания проводятся в соответствии с ГОСТ Р 15.201.

Типовые испытания проводятся в случае внесения изменений в конструкцию, материалы или технологию изготовления УКСП. Типовые испытания проводятся по специально разработанной программе.

8.2 Номера пунктов, в которых изложены технические требования и методы испытаний по показателям назначения, приведены в таблице 1.

Таблица 1

|

Пункты настоящего стандарта |

||

|

Техническое требование |

Метод испытаний |

|

|

Проверка комплектности и маркировки |

||

|

Проверка возможности спуска грузов, имеющих предельно допустимую массу |

||

|

Проверка работоспособности после приложения трехкратной предельно допустимой статической нагрузки |

||

|

Проверка прочности при воздействии статической нагрузки |

||

|

Проверка прочности при воздействии динамической нагрузки |

||

|

Проверка работоспособности в пределах рабочих значений температур минус (40 ± 1) °С, (40 ± 1) °С |

||

|

Проверка прочности после контакта с нагретым стержнем |

||

|

Проверка прочности после воздействия открытого пламени |

||

|

Проверка назначенного ресурса |

||

9. Методы испытаний

9.1 Общие требования к проведению испытаний

9.1.1 УКСП испытывают в состоянии, в котором они предлагаются потребителю.

9.1.2 Все испытания должны проводиться в нормальных климатических условиях по ГОСТ 15150, 3.15.

9.1.3 Перед испытаниями образцы выдерживают в нормальных климатических условиях в течение 24 ч, если не оговорено другое требование.

9.1.5 Образцы для испытаний выбирают методом случайного отбора.

9.2 Проверка комплектности и маркировки

Комплектность и маркировку УКСП на соответствие требованиям 6, 7 проверяют внешним осмотром трех образцов.

УКСП считается выдержавшим испытание, если образцы соответствуют требованиям настоящего стандарта.

9.3 Проверка возможности спуска с помощью УКСП грузов, имеющих предельно допустимую массу

Испытанию подвергают все отобранные образцы изделия.

Испытание проводят на объекте или стенде, обеспечивающем возможность установки УКСП на максимальной для данного изделия высоте применения.

9.3.1 Проверка возможности спуска грузов с помощью УКСПа.

УКСПа устанавливают на объекте или испытательном стенде и приводят в рабочее положение. Испытание проводят методом поочередного спуска контрольных грузов массой (40 ± 1) кг и

(120 ± 1) кг, не менее трех раз каждый, с измерением скорости спуска с погрешностью не более ± 0,3 м/с. УКСПа считают выдержавшим испытание, если скорость спуска грузов ни в одном из опытов не вышла за пределы диапазона от 0,5 до 3,0 м/с.

контрольный груз, удерживаемый тормозным устройством в соответствии с методикой, указанной в руководстве по эксплуатации.

Испытание проводят методом поочередного спуска контрольных грузов массой (40 ± 1) кг и (120 ± 1) кг не менее трех раз каждый.

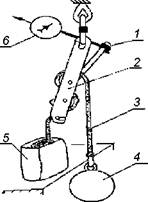

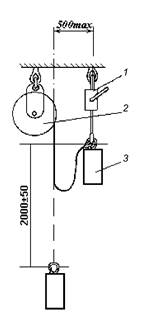

При испытании УКСПр, оборудованного рукояткой управления тормозным устройством, в процессе каждого спуска проверяют возможность регулирования скорости груза и его остановки, одновременно измеряя динамометром усилие на рукоятке, с погрешностью не более ± 10 Н. Схема испытания указана на рисунке 1.

1 - рукоятка управления; 2 - тормозное

устройство; 3 - канат; 4 - контрольный груз; 5 - укладочная

сумка;

6 - динамометр

Рисунок 1 - Схема проверки величины тормозного усилия УКСПр

При испытании УКСПр, в котором регулирование скорости спуска груза осуществляется за счет натяжения свободной ветви каната, перед началом каждого спуска измеряют усилие, прикладываемое к свободной ветви каната и необходимое для удержания груза. В процессе спуска проверяют возможность регулирования скорости груза и его остановки.

УКСПр считают выдержавшим испытание, если:

- в каждом опыте скорость спуска поддавалась регулированию вплоть до остановки контрольного груза;

- в каждом опыте измеряемое усилие составило не более 300 Н.

9.4 Проверка работоспособности УКСП после нагружения его статической нагрузкой, равной утроенному значению предельно допустимой нагрузки

Испытание проводят в два этапа.

9.4.1 На первом этапе испытанию подвергают один образец изделия.

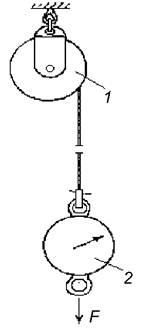

УКСПа испытывают по методике, изложенной в 9.3.1 настоящего стандарта, с предварительным нагружением образца. Предварительное нагружение осуществляют путем приложения статической нагрузки F, равной утроенному значению максимальной предельно допустимой нагрузки, к нижнему концу каната (ленты), полностью вытянутого из устройства или зафиксированного любым способом, препятствующим его проскальзыванию, и закрепленного на объекте или испытательном стенде (рисунок 2).

Время выдержки образца под нагрузкой должно составлять (180 ± 5) с.

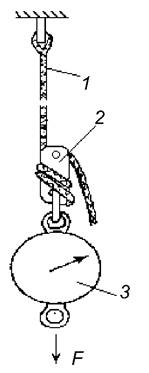

УКСПр испытывают по методике, изложенной в 9.3.2 настоящего стандарта, с предварительным нагружением образца. Нагружение осуществляют путем приложения статической нагрузки, равной утроенному значению максимальной предельно допустимой нагрузки, к тормозному устройству УКСПр (рисунок 3). При этом нижняя ветвь каната (ленты) должна быть закреплена любым способом, препятствующим его проскальзыванию.

Время выдержки образца под нагрузкой должно составлять (180 ± 5) с.

1 - УКСПа; 2 - динамометр

Рисунок 2 - Схема нагружения УКСПа

1 - канат; 2 - тормозное устройство; 3 - динамометр

Рисунок 3 - Схема нагружения УКСПр

Погрешность измерения нагрузки не должна превышать ± 0,1 кН.

Время замеряется секундомером с погрешностью измерения не более ± 5 с.

Изделие допускают ко второму этапу испытания, если:

- не произошло разрушения ни одного из элементов УКСП;

- отсутствуют видимые деформации и повреждения элементов УКСП;

- отсутствуют отказы по 9.3.1, 9.3.2 настоящего стандарта.

9.4.2 На втором этапе испытанию подвергают один образец изделия, прошедший проверку в соответствии с 9.4.1 настоящего стандарта.

Второй этап испытания УКСП проводят путем поочередных спусков не менее трех испытателей-добровольцев различной массы (не менее трех групп испытателей-добровольцев при испытании УКСП, предназначенного для одновременного спуска нескольких человек).

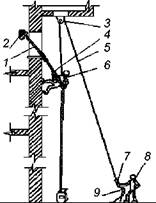

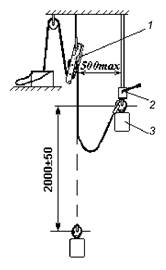

Испытание проводят на объекте или испытательном стенде с обязательной верхней страховкой испытателей в соответствии с рисунком 4.

Каждый испытатель должен провести не менее трех спусков в соответствии с указаниями руководства по эксплуатации изделия, выполняя все допустимые приемы тактического применения УКСП.

1 - канат УКСП; 2 - силовой элемент объекта или

испытательного стенда; 3 - блок; 4 - тормозное устройство;

5 - страховочная веревка; 6 - испытатель; 7 -

приспособление для экстренного заклинивания веревки; 8 - оператор,

осуществляющий страховку испытателя; 9 - якорь

Рисунок 4 - Схема страховки при спуске испытателей на УКСП

9.4.3 Изделие считают выдержавшим испытание, если:

- не произошло ни одного случая неконтролируемого спуска испытателей;

- не произошло ни одного случая заклинивания каната (ленты) УКСП;

- не произошло разрушения или видимых деформаций элементов УКСП;

- величина скорости спуска испытателей на УКСПа не вышла за пределы диапазона от 0,5 до 3,0 м/с;

- конструкция УКСП обеспечивает возможность выполнения всех тактических приемов, указанных в руководстве по эксплуатации.

9.5 Проверка прочности УКСП при воздействии статической нагрузки

Испытанию подвергают один образец изделия.

9.5.1 УКСПа испытывают путем приложения статической нагрузки, равной 10 кН, к нижнему концу каната (ленты), полностью вытянутого из устройства или зафиксированного любым способом, препятствующим его проскальзыванию, которое закреплено на испытательном стенде в соответствии с рисунком 2.

Время выдержки образца под нагрузкой должно составлять (180 ± 5) с.

9.5.2 УКСПр, установленное на испытательном стенде, испытывают путем приложения статической нагрузки, равной 10 кН, к тормозному устройству УКСПр в соответствии с рисунком 3. Конец нижней ветви каната должен быть закреплен любым способом, препятствующим его проскальзыванию.

Время выдержки образца под нагрузкой должно составлять (180 ± 5) с.

Погрешность измерения нагрузки не должна превышать ± 0,2 кН.

Время замеряется секундомером с погрешностью измерения не более ± 5 с.

9.5.3 Изделие считают выдержавшим испытание, если образец удержал нагрузку. Допускается наличие остаточных деформаций элементов УКСП.

9.6 Проверка прочности УКСП при воздействии динамической нагрузки

Испытывают один образец изделия, не подвергавшийся проверке по 9.5 настоящего стандарта.

Испытание проводят в два этапа.

Нижний конец каната (ленты) УКСП соединяют с контрольным грузом массой (100 ± 1) кг, при этом должно выполняться условие, обеспечивающее свободное падение груза с высоты (2,00 ± 0,05) м. Крепление УКСП на испытательном стенде должно соответствовать требованию руководства по эксплуатации на изделие.

Примеры схем испытания приведены на рисунке 5.

Испытание проводят путем сброса контрольного груза.

Изделие допускают ко второму этапу испытания, если образец удержал груз без обрыва элементов УКСП. Допускается наличие остаточных деформаций.

|

|

|

|

схема испытания УКСПа |

схема испытания УКСПр при закреплении тормозного |

1 - расцепляющее устройство; 2 - тормозное устройство; 3 - контрольный груз

Рисунок 5 - Схемы испытания УКСП на динамическую прочность

9.6.2 На втором этапе испытанию подвергают образец изделия, прошедший проверку в соответствии с 9.6.1 настоящего стандарта.

Испытания и оценку результатов осуществляют по методике, изложенной в 9.3.1 для УКСПа и в 9.3.2 для УКСПр настоящего стандарта.

9.7 Проверка работоспособности в пределах рабочих значений температур от минус 40 оС до 40 оС

Испытывают четыре образца изделия, не подвергавшихся проверкам по 9.5, 9.6 настоящего стандарта.

9.7.1 Перед испытанием проводят выдержку двух образцов в камере холода при температуре минус (40 ± 1) °С и двух образцов - в тепловой камере при температуре (40 ± 1) °С. Время выдержки образцов в каждой из камер должно составлять от 6 до 6,5 ч.

Максимальное отклонение температуры от заданного значения в камерах тепла и холода не должно превышать ± 2 °С.

9.7.2 Испытание проводят по методике, изложенной в 9.3 настоящего стандарта, путем однократных спусков контрольных грузов массой (40 ± 1) кг и (120 ± 1) кг один груз на одном образце.

Интервал времени между выемкой образца из камеры и началом испытания должен быть не более 3 мин.

Время замеряется секундомером с погрешностью измерения не более ± 1 с.

9.7.3 Изделие считают выдержавшим проверку, если отсутствовали отказы по 9.3.1 и 9.3.2 настоящего стандарта.

9.8 Проверка прочности УКСП после контакта его каната (ленты) с нагретым до 450 °С металлическим стержнем

Испытывают один образец изделия, не подвергавшийся проверкам по 9.5 и 9.6 настоящего стандарта.

Конец нижней ветви каната (ленты) УКСП раскладывают на горизонтальной поверхности.

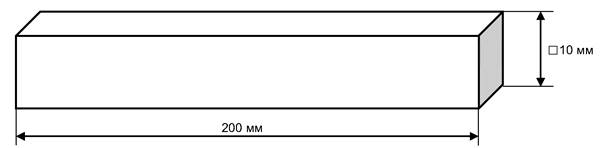

Стальной стержень размерами не менее (10×10×200) мм прогревают в печи при температуре (450 ± 10) °С в течение не менее 20 мин. Время измеряется секундомером с погрешностью измерения не более ± 0,2 с.

Накладывают нагретый стержень на канат (ленту) УКСП (на расстоянии не менее 100 мм от узла заделки коуша) перпендикулярно его осевой линии и выдерживают в течение не менее 10 с.

Проводят испытание и оценку изделия по методике, изложенной в 9.5 настоящего стандарта, нагрузкой, равной не менее 7,5 кН.

9.9 Проверка прочности УКСП после воздействия на его канат (ленту) открытого пламени

Испытывают один образец изделия, не подвергавшийся проверкам по 9.5, 9.6, 9.8 настоящего стандарта.

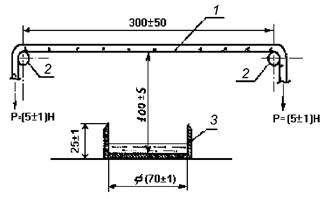

Конец нижней ветви каната (ленты) УКСП устанавливают на опоры стенда для огневых испытаний в соответствии с рисунком 6.

Емкость, расположенную посредине расстояния между опорами стенда, заполняют этанолом (ГОСТ 18300 или ГОСТ 17299) в количестве (10 ± 1) мл.

1 - образец каната (ленты); 2 - опоры; 3 - емкость для горючего

Рисунок 6 - Схема испытаний образца каната (ленты) на воздействие открытого пламени

Этанол поджигают и в течение не менее 10 с выдерживают канат (ленту) УКСП под действием открытого пламени.

Время замеряется секундомером с погрешностью измерения не более ± 0,2 с.

Проводят испытание и оценку изделия по методике, изложенной в 9.5 настоящего стандарта, нагрузкой, равной 7,5 кН.

9.10 Проверка назначенного ресурса УКСП

Испытывают один образец изделия, не подвергавшийся проверке по 9.5, 9.6, 9.8, 9.9 настоящего стандарта.

9.10.1 Испытание проводят путем выполнения назначенного КД количества рабочих циклов изделия по методике, изложенной в 9.4.2 настоящего стандарта*. За один рабочий цикл принимают однократное последовательное выполнение операций: крепления УКСП на объекте, подсоединения его к подвесной системе испытателя, спуска и подготовки УКСП к спуску следующего испытателя в соответствии с требованиями руководства по эксплуатации.

__________

* Допускается часть спусков испытателей (но не более 50 % от назначенного ресурса) заменять спусками контрольных грузов по методике, изложенной в 9.3 настоящего стандарта.

9.10.2 При отсутствии отказов по 9.4.3, 9.3.1 и 9.3.2 настоящего стандарта проводят испытание и оценку изделия по методике, изложенной в 9.5 настоящего стандарта, нагрузкой, равной 7,5 кН.

Приложение А

(обязательное)

Стержень

Материал Ст3 ГОСТ 380-88.

Рисунок А.1 - Стержень для проведения испытания по 8.11

Ключевые слова: пожарная техника, устройства канатно-спускные пожарные, методы испытаний.