МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ

НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Всесоюзный научно-исследовательский институт

по строительству магистральных трубопроводов

вниист

РЕКОМЕНДАЦИИ

ПО

БАЛЛАСТИРОВКЕ ТРУБОПРОВОДОВ

НА ПОДВОДНЫХ ПЕРЕХОДАХ

Р 589-86

Москва 1986

Рекомендации содержат основные требования, предъявляемые к железобетонным грузам и покрытиям, изготовленным из бетона плотностью 2200 - 2400 кг/м3 и из тяжелого бетона плотностью до 3000 кг/м3, используемым для балластировки подводных переходов магистральных трубопроводов, а также требования, предъявляемые к составу и технологии приготовления бетонов для железобетонных грузов и балластных покрытий.

Рекомендации разработали сотрудники отдела строительства подводных переходов Всесоюзного научно-исследовательского института по строительству магистральных трубопроводов (ВНИИСТ) - кандидаты техн. наук М.А. Камышев, С.И. Левин, В.Х. Прохоров, Э.Д. Брейтман, инженеры Б.Н. Крупкин, Н.И. Петрова, А.А. Горелышев, О.Н. Головкина; сотрудники Экспериментально-конструкторского бюро по железобетону - инженеры Н.Х. Гольцов, А.Е. Калмыков; сотрудники Всесоюзного строительно-монтажного объединения (ВСМО) Союзподводтрубопроводстрой - инженеры И.Я. Захаров, М.Б. Таич, А.Я. Ермолин, П.П. Башаратьян, В.Я. Канаев.

|

Министерство строительства предприятий нефтяной и газовой промышленности |

Рекомендации по

балластировке трубопроводов |

Р 589-86 |

|

Впервые |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1.

Настоящие Рекомендации разработаны в развитие Инструкции по строительству

подводных переходов магистральных трубопроводов ![]() [1], СНиП 2.05.06-85

[2]

и СНиП

III-42-80 [3] и распространяются на балластировку трубопроводов

железобетонными грузами (утяжелителями) и покрытиями, изготовленными из бетона

объемной плотностью 2200 - 2400 кг/м3 и из тяжелого бетона объемной

плотностью до 3000 кг/м3.

[1], СНиП 2.05.06-85

[2]

и СНиП

III-42-80 [3] и распространяются на балластировку трубопроводов

железобетонными грузами (утяжелителями) и покрытиями, изготовленными из бетона

объемной плотностью 2200 - 2400 кг/м3 и из тяжелого бетона объемной

плотностью до 3000 кг/м3.

1.2. При проектировании подводных трубопроводов диаметром до 325 мм следует выполнить технико-экономические расчеты для сравнения вариантов увеличения толщины стенки трубопровода или балластировки его в соответствии с нормами [2]

1.3. Тип и конструкцию железобетонного покрытия труб или отдельных грузов, монтируемых на трубопроводе, устанавливают в проекте перехода и согласовывают со строительной организацией.

1.4. При изготовлении утяжелителей и железобетонных покрытий труб диаметром 720 мм и более рекомендуется применять тяжелый бетон с целью уменьшения объема бетонных работ и затрат на транспортировку грузов и обетонированных труб.

1.5. Обетонированные трубы и железобетонные грузы (утяжелители), используемые на строительстве переходов, должны строго соответствовать Техническим условиям на эти изделия.

|

Внесены |

Утверждены |

Срок введения в действие |

2. СПОСОБЫ БАЛЛАСТИРОВКИ ПОДВОДНЫХ ТРУБОПРОВОДОВ И ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ

2.1. Для балластировки подводных трубопроводов на переходах применяют отдельные грузы или сплошные утяжеляющие покрытия.

2.2. При строительстве русловых участков подводных переводов, где трубопроводы прокладываются способом протаскивания по дну, применяют железобетонные кольцевые грузы из обычного или тяжелого бетона, шлаколитые кольцевые грузы, чугунные грузы (с учетом ограничений, указанных в п. 2.13 настоящих Рекомендаций) и железобетонные покрытия труб, наносимые в заводских и полевых условиях.

2.3. При строительстве пойменных участков подводных переходов для балластировки трубопроводов применяют отдельные грузы, бетонные покрытия, а также закрепление трубопроводов анкерами способами, применяемыми для участков пересечения болот и обводненных участков трассы магистрального трубопровода.

2.4. Отдельные балластные грузы и покрытия должны проектироваться с учетом прочного их закрепления на трубопроводе при его укладке способом протаскивания и на весь период эксплуатации перехода.

2.5. Конструкция отдельных грузов и методы их монтажа и закрепления на трубопроводе должны исключать необходимость последующих водолазных работ.

2.6. При выборе способа балластировки трубопровода следует учитывать:

затраты на его балластировку;

трудоемкость работ по балластировке трубопроводов;

затраты труда на изоляцию и футеровку при строительстве перехода;

плотность и массу отдельных балластных грузов и утяжеляющих покрытий;

возможность и условия поставки товарного бетона;

условия транспортировки грузов или обетонированных труб на стройплощадку и транспортные расходы;

возможность изменения веса трубопровода с балластом на отдельных участках перехода;

влияние балласта на изгибную жесткость трубопровода;

условия выполнения работ по балластировке трубопровода (время года, местонахождение строящегося перехода и др.).

2.7. Сравнительные данные затрат на различные способы балластировки по отношению к железобетонным грузам типа УТК из обычного бетона приведены в табл. 1. Указанные в табл. 1 данные подлежат уточнению в зависимости от местных условий.

2.8. Вес балласта на 1 м подводного трубопровода, определяемый расчетом по нормам [2], будет зависеть от плотности материала грузов или покрытий.

Таблица 1

|

Затраты на балластировку, % по отношению к железобетонным грузам типа УТК из обычного бетона |

||||

|

Стоимость балласта |

Затраты труда на балластировку на стройплощадке |

Затраты труда на изоляцию и футеровку |

Транспортные расходых) |

|

|

Отдельные грузы |

||||

|

Типа УТК из обычного бетона |

100 |

100 |

100 |

100 |

|

Типа УТК из тяжелого бетона |

75 - 80 |

65 |

100 |

86 |

|

Шлаколитые грузы |

65 - 75 |

65 |

100 |

82 |

|

Чугунные грузы |

250 - 280 |

160 |

100 |

66 |

|

Балластные покрытия |

||||

|

Обетонирование в опалубке (покрытие типа ПЖУ) |

80 |

- |

- |

100 |

|

Обетонирование способом набрызга в заводских условиях |

80 - 100 |

- |

- |

100 |

|

Обетонирование труб в полевых условиях |

80 - 100 |

300 - 350 |

60хх) |

50ххх) |

___________

х) Без учета затрат на транспортировку труб.

хх) Затраты труда на изоляцию.

ххх) Расходы на транспорт товарного бетона.

В табл. 2 в качестве примера приведены объем и масса балласта, изготовленного из материалов различной плотности, необходимых для создания удерживающей силы (вес балласта под водой), равной 10 кН.

2.9. Из приведенных в табл. 2 данных следует, что использование тяжелого бетона и литых шлаков для грузов и балластных покрытий обеспечивает уменьшение объема бетонных работ на 31 - 42 % и массу балласта на 14 - 18 % с соответствующей экономией транспортных расходов. Кроме того, масса трубы с балластным покрытием из тяжелого бетона будет на 14 - 15 % меньше, что облегчает монтажно-укладочные работы на строительстве перехода.

Таблица 2

|

Объемная плотность материала, кг/м3 |

Объем балласта |

Масса балласта |

Вес балласта пол водой, кН |

|||

|

м3 |

% |

кг |

% |

|||

|

Бетон обычный |

2300 |

0,77 |

100 |

1770 |

100 |

10 |

|

Бетон тяжелый |

2900 |

0,53 |

69 |

1530 |

86 |

10 |

|

Литой шлак |

3200 |

0,45 |

58 |

1450 |

82 |

10 |

|

Чугун |

7150 |

0,163 |

21 |

1183 |

66 |

10 |

2.10. Преимуществами сплошных бетонных покрытий по сравнению с балластировкой отдельными грузами являются: отсутствие необходимости в защите антикоррозионной изоляции деревянной футеровкой; сокращение трудозатрат на изоляцию труб и монтаж грузов непосредственно на строительстве. Кроме того, балластное покрытие является защитой изоляции от возможного ее повреждения при укладке и эксплуатации подводного трубопровода.

Недостатками сплошных бетонных покрытий являются: увеличение изгибной жесткости и необходимость транспортировки на переход обетонированных труб, имеющих большую массу, в особенности труб большого диаметра (1220 - 1420 мм). Эти недостатки устраняются путем устройства прорезей в покрытиях значительной толщины и уменьшения массы обетонированной трубы за счет использования тяжелых бетонов.

2.11. Изменение величины пригрузки трубопровода на отдельных участках перехода возможно путем изменения расстояния между грузами или за счет применения грузов двух различных типоразмеров (п. 3.3). Изменение величины пригрузки трубопровода, имеющего сплошное покрытие, может быть обеспечено за счет изменения толщины бетонного покрытия или его плотности.

2.12. Основным преимуществом балластировки трубопровода кольцевыми грузами является раздельная транспортировка на переход грузов и труб с использованием обычных транспортных средств, поскольку масса отдельных кольцевых грузов не превышает массы трубы без груза.

основными направлениями дальнейшего технического прогресса в этой области является обетонирование труб в заводских условиях и использование тяжелых бетонов для изготовления кольцевых железобетонных грузов и покрытий для балластировки труб диаметром более 720 мм;

обетонированные трубы должны найти самое широкое применение при строительстве подводных трубопроводов в различных условиях;

обетонирование трубопроводов на месте строительства переходов целесообразно в теплое время года при условии доставки спецтранспортом товарного бетона с заводов, расположенных на расстоянии до 50 км от места строительства при наличии подъездных путей;

железобетонные кольцевые грузы наиболее рационально применять при строительстве подводных трубопроводов диаметром 1220 - 1420 мм;

чугунные грузы следует применять только в исключительных случаях в труднодоступных районах, куда доставка железобетонных грузов или обетонированных труб невозможна автотранспортом или их применение исключается по другим причинам, обоснованным технико-экономическими расчетами;

необходимо форсировать изготовление опытно-промышленной партии шлаколитых грузов, которые по результатам проверки образцов и предварительным расчетам являются наиболее экономичными.

3. КОЛЬЦЕВЫЕ ЖЕЛЕЗОБЕТОННЫЕ ГРУЗЫ И БАЛЛАСТНЫЕ ПОКРЫТИЯ ТРУБОПРОВОДОВ

Кольцевые железобетонные грузы (утяжелители) типа УТК

3.1. Кольцевые железобетонные грузы (утяжелители) типа УТК (утяжелитель подводный кольцевой), разработанные ЭКБ по железобетону Миннефтегазстроя по техническому заданию ВНИИСТа и треста «Союзподводгазстрой» являются в настоящее время основными конструкциями грузов, используемых для балластировки подводных трубопроводов, прокладываемых на переходах магистральных трубопроводов.

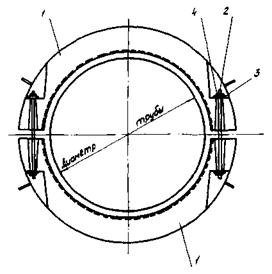

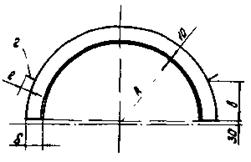

3.2. Кольцевые железобетонные грузы типа УТК предназначены для балластировки подводных трубопроводов диаметром от 325 до 820 мм и от 1020 до 1420 мм. Железобетонные грузы состоят из двух охватывающих трубу полуколец, соединенных между собой посредством шпилек и гаек (рис. 1). Основные размеры грузов УТК приведены в табл. 3 и на рис. 2.

Рис. 1. Железобетонный утяжелитель типа 2-УТК:

1 - утяжелитель 2-УТК; 2 - шпилька MC1; 3 - шайба МС3; 4 - гайка М20

Таблица 3

|

Размеры утяжелителей, мм |

Масса полукольца, кг |

Масса комплекта, кг |

|||||

|

R |

H |

δ |

b |

l |

|||

|

2-УTK-325-12 |

276 |

558 |

|||||

|

2-УТК-377-12 |

225 |

345 |

125 |

185 |

80 |

299 |

604 |

|

2-УТК-426-12 |

250 |

370 |

125 |

190 |

75 |

322 |

650 |

|

2-УTK-530-12 |

305 |

425 |

125 |

190 |

75 |

368 |

742 |

|

2-УТК-720-24 |

400 |

555 |

175 |

250 |

75 |

1380 |

2776 |

|

2-УТК-820-24 |

450 |

610 |

180 |

250 |

70 |

1587 |

3190 |

|

2-УТК-1020-24-1 |

550 |

690 |

160 |

270 |

120 |

1621 |

3259 |

|

2-УТК-1020-24-2 |

550 |

725 |

195 |

300 |

70 |

2035 |

4087 |

|

2-УТК-1220-24-1 |

655 |

825 |

190 |

370 |

120 |

2303 |

4621 |

|

2-УТК-1220-24-2 |

655 |

870 |

235 |

410 |

70 |

2938 |

5893 |

|

2-УТК-1420-24-1 |

755 |

940 |

205 |

450 |

160 |

2849 |

5714 |

|

2-УТК-1420-24-2 |

755 |

1015 |

280 |

500 |

80 |

4068 |

8151 |

Рис. 2. Полукольцо утяжелителя типа 2-УТК

3.3. Трубы диаметром до 820 мм включительно балластируют одним видом утяжелителя на прямых и кривых участках. На прямых участках утяжелители устанавливают с разрядкой, а на кривых - вплотную. Трубы диаметром 1020 мм и выше имеют два вида утяжелителей: для балластировки прямолинейных и для балластировки криволинейных участков. Грузы устанавливают на трубы, защищенные деревянной футеровкой толщиной 32 мм, имеющие антикоррозионную пленочную изоляцию толщиной 3 мм с допуском ± 0,5 мм. Для изготовления грузов применяют бетон класса В 30 с объемной плотностью не ниже 2200 кг/м3.

3.4. Весовые характеристики утяжелителей с объемной плотностью бетона 2300 кг/м3 приведены в табл. 2 обязательного приложения 1.

Марка утяжелителя расшифровывается следующим образом, например, 2-УТК-1420-24-1:

2 - означает изменение в конструкции и армировании по сравнению с ранее выпущенными проектами;

У - утяжелитель железобетонный;

Т - применяется для трубопроводов;

К - кольцевой;

1420 - диаметр трубы, мм;

24 - длина утяжелителя, дм;

1 - для прямых участков, вместо этой цифры может стоять и цифра 2, указывающая, что утяжелитель предназначен для криволинейных участков (эти утяжелители имеют большую массу).

3.5. Кольцевые грузы типа УТК следует изготавливать в соответствии с ТУ 102-264-81 «Утяжелители железобетонные сборные кольцевые типа УТК для магистральных трубопроводов» с дополнениями 1, 2 и 3 к указанным ТУ.

3.6. В результате анализа опыта использования грузов УТК на строительстве подводных переходов установлено, что особое внимание при изготовлении грузов должно быть обращено на:

чистоту отверстий под соединительные шпильки, не допуская попадания бетона в эти отверстия. Поставка утяжелителей с заплывшими отверстиями должна быть запрещена;

точность расположения отверстий под соединительные шпильки и недопустимость их смещения в теле бетона;

качество вибрирования бетона для получения необходимой его плотности;

точность расположения монтажных петель на боковых поверхностях полуколец и недопустимость их установки на верхней образующей грузов;

соблюдение требований по складированию и транспортировке грузов, в результате нарушения которых имели место сколы бетона и обнажение арматуры.

Монолитные бетонные покрытия трубопроводов типа ПЖУ

3.7. Обетонирование трубопроводов с покрытием типа ПЖУ (покрытие железобетонное, утяжеляющее) выполняют в опалубке на заводе (полигоне).

3.8. Для обетонирования используют трубы, предусмотренные проектом для подводных переходов и соответствующие всем требованиям СНиП на проектирование магистральных трубопроводов, действующим стандартам и техническим условиям.

При отсутствии заводских сертификатов, подтверждающих соответствие труб техническим условиям и проведение заводского гидравлического испытания их, последние обетонировать запрещается.

Завод (полигон) железобетонных изделий получает стальные трубы с сертификатами, которые передает стройорганизации по акту вместе с обетонированными трубами и сертификатами на готовую продукцию.

3.9. Применение обетонированных трубопроводов на строительстве переходов магистральных трубопроводов в каждом отдельном случае согласовывается на стадии проектирования со строительной организацией.

Толщину бетонного покрытия, марку бетона, тип антикоррозионной изоляции и характеристику применяемых материалов указывают в проекте перехода.

3.10. Трубы, балластируемые монолитным железобетонным покрытием, должны иметь противокоррозионное изоляционное покрытие усиленного типа, выполненное в соответствии с нормами [2].

Марка покрытия типа ПЖУ состоит из буквенного обозначения и трех групп цифр, например, ПЖУ-14-16,5-2,9. Первая группа цифр обозначает диаметр стальной трубы (в дециметрах), вторая - толщину стальной трубы (в миллиметрах), третья - объемную плотность бетона.

3.11. Для изоляции трубопроводов можно применять покрытия из липких полимерных лент, наносимых в два слоя. Полимерные изоляционные ленты применяют как отечественного производства, так и зарубежного - типа «Поликен». Ленты отечественного производства (поливинилхлоридные) наносят по битумно-клеевой или клеевой грунтовке. Для лент «Поликен-980-20» применяют соответствующую грунтовку «Поликен-919».

3.12. Для предохранения изоляционных покрытий от механических повреждений во время перемещения труб и обетонирования следует применять прочные защитные обертки в два слоя общей толщиной не менее 1 мм. В качестве защитных оберток можно применять ленты ПДБ и ПРДБ, различные полимерные пленки, бризол и др.

3.13.

Очистку поверхности трубопровода, нанесение грунтовки, изоляционных покрытий и

оберток выполняют в соответствии с нормами [2], [3], «Инструкции по применению

отечественных полимерных изоляционных лент и оберточных материалов для изоляции

трубопроводов» ![]() [4], «Инструкции по применению импортных изоляционных полимерных лент и липких оберток»

[4], «Инструкции по применению импортных изоляционных полимерных лент и липких оберток» ![]() [5].

[5].

3.14. Для выполнения сварки и изоляции стыка трубы с обоих концов должны иметь необетонированный участок (включая участок с изоляционным покрытием) длиной 300 - 350 мм. Длина неизолированных участков по концам труб, обетонированных в опалубке, не должна превышать 150 мм.

3.15. Места сварки отдельных обетонированных труб в плети перед наложением защитного покрытия, предусмотренного проектом, должны быть заизолированы вручную. Тип и конструкция изоляционного покрытия в местах сварных соединений труб должны быть аналогичны основным покрытиям.

3.16. Железобетонные обетонированные трубы, получаемые с завода, должны иметь маркировку. При маркировке обетонированных труб следует обязательно указывать марку изделия, номер трубы, дату изготовления, массу обетонированной трубы с точностью до 1 %, отрицательную плавучесть (вес заглушенной обетонированной трубы под водой), штамп ОТК.

3.17. Весовые характеристики обетонированных труб с объемной плотностью бетона gδ = 2300 и 3000 кг/м3 приведены в табл. 3 обязательного прил. 1.

3.18. Для уменьшения изгибной жесткости обетонированных труб бетонное покрытие типа ПЖУ имеет кольцевые прорези. Изгибную жесткость трубопровода с железобетонным покрытием типа ПЖУ и критические напряжения в стенках стальной трубы в местах необетонированных зон поперечных стыков определяют по формулам, приведенным в обязательном прил. 2.

3.19. Обетонированные трубы с завода на строительную площадку подводного перехода следует транспортировать с деревянными прокладками для предупреждения повреждения бетонного покрытия и открытых концов труб.

3.20. Гидравлические испытания плетей труб, сваренных из обетонированных труб, производят на переходах до укладки плетей трубопроводов (1 этап испытаний) и после их укладки на переходе в соответствии с требованиями [3].

Поперечные стыки плетей с монолитным бетоном в процессе 1 этапа испытаний должны быть открытыми. На эти стыки следует наносить изоляцию и защитное покрытие только после окончания предварительного испытания трубопровода на давление, указанное в проекте.

Обетонирование труб методом набрызга в заводских условиях

3.21. Заводское обетонирование труб методом набрызга является наиболее распространенным в зарубежной практике строительства. Широкое применение этого способа объясняется высокой производительностью, возможностью получения бетонного покрытия любой заданной толщины и высокой прочности.

Использование метателей, набрасывающих с большой скоростью бетонный раствор на вращающуюся трубу, позволяет получить покрытие очень высокой плотности.

3.22. В отечественной практике строительства обетонирование труб методом набрызга осуществляется на заводе железобетонных изделий ВПО «Каспморнефтегазпром», где в соответствии с паспортной характеристикой производительность для труб 200 - 820 мм может достигать 6 - 12 труб/ч.

3.23. Технология обетонирования труб заключается в следующем: заполнители (табл. 4), хранящиеся на открытых складах, загружают в расходные бункеры установки, дозируют по объему и подают ленточным конвейером в лопастный смеситель. В этот смеситель из двух силосов с помощью шнеков и конвейера вместе с заполнителями подают цемент.

Таблица 4

|

Тип заполнителя |

Количество воды, % от массы смеси |

Объемная плотность, кг/м3 |

Предел прочности при сжатии, МПа |

|||

|

2 сут. |

3 сут. |

28 сут. |

||||

|

1:2,6 |

Волгоградский песок |

8 |

2350 |

15,0 |

18,6 |

32,6 |

|

1:2,5:3,6 |

Волгоградский песок |

6 |

2650 |

18,3 |

21,4 |

43,7 |

|

Дашкесанская руда |

||||||

|

1:5 |

Дашкесанская руда |

6 |

3150 |

16,6 |

19,7 |

42,0 |

Из смесителя бетон выгружают на качающийся транспортер, который питает валки для набрызга смеси на трубу. Резиновые валки, вращаясь со скоростью 1800 об/мин, производят набрызг бетона на вращающуюся трубу. Труба на специальных тележках по рельсам перемещается перед валками. За один проход наносят слой бетона толщиной до 70 мм, на который наматывается оцинкованная сетка с нахлестом 25 мм. При втором проходе на сетку наносят второй слой бетона требуемой толщины. Наружная поверхность бетона покрывается консервирующим составом, предохраняющим его от высыхания. Общая толщина бетонного покрытия может изменяться в пределах от 25 до 128 мм. Бетонную смесь наносят на смоченное изоляционное покрытие трубы. Отскакивающий при набрызге бетон скребковым конвейером возвращают обратно в смеситель (отскок составляет до 10 %).

Подачу изолированной трубы на стенд для набрызга и съем с него обетонированной трубы производят с помощью специальных гидравлических подъемников. С гидравлического подъемника обетонированную трубу снимают автопогрузчиком, который транспортирует ее на склад для естественного выдерживания в течение 7 сут. Затем трубу можно использовать по назначению.

3.24. При приготовлении бетона, наносимого на поверхность трубопровода набрызгом, повышенные требования предъявляют к цементу, заполнителям и качеству воды.

Цемент должен иметь высокую тонкость помола. Институт Гипроморнефтегаз рекомендует для обетонирования труб цемент марки 500 Карагандинского цементного завода.

Песок должен быть кварцевый, фракционированный, без каких-либо примесей. Волгоградский песок выбран как наиболее оптимальный по гранулометрическому составу.

Молотую железную руду (гематит) рекомендуется применять с максимальной крупностью в 10 мм.

Вода должна быть свежей, чистой, без примесей, ухудшающих свойства бетона. Особые требования предъявляются к дозированию воды, поскольку даже при незначительном отклонении от оптимального соотношения резко ухудшается адгезия бетона к изолированной поверхности трубы, и нанесенный слой начинает отслаиваться.

3.25. Антикоррозионная изоляция, используемая для труб обетонируемым методом набрызга, помимо общих требований, предъявляемых к изоляционным покрытиям стальных трубопроводов, должна удовлетворять следующим условиям:

не должна повреждаться в процессе нанесения бетонного покрытия;

должно быть обеспечено достаточное сцепление бетонного покрытия с антикоррозионной изоляцией с учетом принятой технологии монтажа и укладки подводного трубопровода.

В зарубежной практике применяют в качестве антикоррозионной изоляции под бетонное покрытие, как правило, каменноугольную эмаль и эпоксидные покрытия.

Для подводных трубопроводов, обетонируемых на Заводе железобетонных изделий ВПО «Каспморнефтегазпром», по рекомендации института Гипроморнефтегаз применяют антикоррозионную изоляцию, состоящую из грунтовки, двух слоев битумно-резиновой мастики и двух слоев бризола.

3.26. Для получения бетона различной плотности рекомендуются следующие соотношения (по объему) между компонентами, входящими в состав бетонной смеси, указанные в табл. 5.

Таблица 5

|

Цемент |

Песок |

Молотая железная руда (гематит) |

|

|

2350 |

1 |

3 - 3,5 |

- |

|

2650 |

1 |

2 |

2 |

|

3050 |

1 |

- |

4 - 4,5 |

3.27. Составы бетона из местных материалов, рекомендуемые институтом Гипроморнефтегаз, приведены в табл. 4.

3.28. Для армирования бетонного покрытия применяли сетку с размерами 25´25 мм и 50´50 мм из оцинкованной проволоки диаметром 1,3 и 1,6 мм.

3.29. Из опыта эксплуатации установки по обетонированию трубопроводов методом набрызга установлено, что особое внимание должно быть обращено на точность дозирования воды при затворении бетонной смеси.

Под влиянием атмосферных воздействий влажность материалов, хранящихся на открытых складах, может изменяться в широких пределах неравномерно по объему. Поэтому загружаемые в смеситель материалы могут содержать большее количество влаги, чем это требуется по заданному водоцементному отношению.

При эксплуатации установки в летний период в районах с жарким климатом возможно выдерживание бетона в условиях естественного твердения под специальным консервирующим покрытием. В противном случае требуется термообработка бетона и строительство цеха для размещения технологического оборудования установки.

Комплект установки должен включать приборы и оборудование для контроля качества покрытия на всех этапах обетонирования трубопровода.

3.30. Для внедрения в отечественной практике строительства обетонирования методом набрызга трубопроводов диаметром 1220 - 1420 мм следует учитывать технические данные Бакинского завода по обетонированию и заводов, на которых предусмотрена технология обетонирования труб диаметром до 1420 - 1520 мм [6].

Обетонирование труб в ролевых условиях

3.31. В практике строительства ВСМО Союзподводтрубопроводстрой обетонирование труб в полевых условиях осуществляли с помощью листовой металлической опалубки.

3.32. Технические требования к изоляционному покрытию, составу бетона и армированию для труб диаметром до 720 мм включительно должны соответствовать ТУ 102-1-84.

3.33. Параметры обетонированных труб длиной 10500 - 11600 мм, диаметром 325, 377, 426, 530, 720 мм и предельные отклонения по размерам должны соответствовать следующим данным:

|

Длина неизолированных концевых участков трубы L, мм |

150 |

|

Длина необетонированных концевых участков трубы Lн, мм |

По проекту, но не менее 300; |

|

Толщина бетонного покрытия δБ, мм |

По проекту, но не менее 60; |

|

Толщина защитного слоя бетона δз, мм |

По проекту, но не менее 30; для труб диаметром 720 мм - 35 |

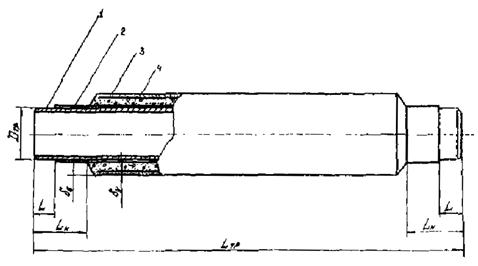

Предельные отклонения указанных параметров L, δБ, δз и массы железобетонного покрытия не должны превышать ± 5 %, a Lн ± 10 % (рис. 3).

Рис. 3. Схема обетонированной трубы:

1 - труба; 2 - изоляционное покрытие; 3 - арматурная сетка; 4 - бетонное покрытие

3.34. Бетонное покрытие представляет собой сплошной слой расчетной толщины, армированный одним слоем металлической сетки с ячейкой 100´100 мм из проволоки диаметром 5 мм. Через определенные расстояния в покрытии могут быть предусмотрены кольцевые прорези для уменьшения жесткости обетонированного трубопровода.

3.35. Обетонирование плетей трубопровода выполняют в соответствии с проектом производства работ и инструкцией по технологии обетонирования трубных плетей, разработанной трестом «Востокподводтрубопроводстрой».

4. COСTAВ И ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ БЕТОНОВ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ГРУЗОВ И БАЛЛАСТНЫХ ПОКРЫТИЙ

Требования к материалам при изготовлении грузов и покрытий труб из обычного бетона

4.1. В качестве вяжущего для приготовления бетонов следует применять портландцемент или шлакопортландцемент марки не ниже 400 по ГОСТ 10178-76.

4.2. При эксплуатации утяжелителей или обетонированных труб в условиях повышенной агрессивности водной среды по СНиП II-28-73х должны применяться портландцементы или шлакопортландцементы по ГОСТ 10178-76 с ограниченным содержанием C3F (не более 65 %), С3А (не более 7 %) и суммы С3А и С4А (не более 22 %), а также сульфатостойкие портландцементы по ГОСТ 22266-76 без добавок или с гидравлическими минеральными добавками (не более 20 %).

Допускается также применение пластифицированных (гидрофобизированных) портландцементов.

4.3. В качестве крупного заполнителя для приготовления бетонов, эксплуатируемых в неагрессивных средах, следует применять щебень или гравий из изверженных или осадочных пород по ГОСТ 10268-80.

Бетоны, эксплуатирующиеся в условиях воздействия агрессивных грунтов и грунтовых вод в соответствии с требованиями СНиП II-28-73х, следует изготавливать с использованием щебня изверженных пород.

4.4. В качестве мелкого заполнителя для приготовления бетона следует применять строительный песок в соответствии с ГОСТ 10268-80.

При эксплуатации бетона в условиях воздействия агрессивных грунтов и грунтовых вод бетон должен изготавливаться с применением кварцевого песка или песка, полученного дроблением плотных изверженных пород.

4.5. Вода для приготовления бетонной смеси должна отвечать требованиям ГОСТ 23732-79.

4.6. Для пластификации бетонной смеси и с целью сокращения расхода цемента, повышения долговечности (морозостойкости) бетона и улучшения качества готовых изделий необходимо применять добавки сульфитно-дрожжевой бражки (СДБ) по ОСТ 81-79-74 или упаренной последрожжевой барды (УПБ) по ОСТ 18-126-83, а также суперпластификатор С-3 по ТУ 6-14-19-252-79 Минхимпрома СССР (обязательные прил. 3 и 4).

4.7. Для ускорения твердения бетона следует применять добавку сульфата натрия по ГОСТ 6316-77 (обязательное прил. 5).

Требования к материалам при изготовлении грузов и покрытий труб из тяжелого бетона

4.6. Требования к цементу, воде, пластифицирующим добавкам и добавкам-ускорителям твердения при приготовлении тяжелого бетона такие же, как и при производстве обычного бетона (пп. 4.1; 4.2; 4.5 - 4.7).

4.9. В качество крупного заполнителя для приготовления тяжелого бетона рекомендуется применять отвальный медеплавильный шлак Медногорского медно-серного комбината по ТУ 48-0331-7-78 с объемной плотностью не менее 1700 кг/м3, удельной плотностью не менее 3500 кг/м3.

4.10. Медеплавильный шлак Медногорского комбината по своим химическим свойствам относится к группе кислых малоактивных кремнеземистых шлаков цветной металлургии, обладает устойчивой структурой и не склонен к силикатному, известковому и железистому распадам.

В соответствии с ТУ медеплавильный шлак Медногорского комбината по своему химическому составу должен удовлетворять следующим требованиям: иметь содержание меди - не более 0,35 %, серы - не более 2 %, кремнезема - не более 40 %, железа - не более 45 %. Сумма нелимитируемых примесей не должна превышать 3 %.

4.11. В качестве мелкого заполнителя могут быть использованы:

строительный песок в соответствии с ГОСТ 10268-80;

тяжелый песок, полученный дроблением крупных фракций медеплавильного шлака Медногорского комбината, с объемной плотностью не менее 1600 кг/м3 и удельной плотностью не менее 3300 кг/м3;

смесь строительного и тяжелого песка.

4.12. Тяжелый бетон, подвергающийся воздействию агрессивных грунтов и грунтовых вод, должен изготавливаться с применением кварцевого песка или песка, полученного дроблением плотных изверженных пород, а также тяжелого песка.

Требования к составу бетона и бетонной смеси

4.13. Требования к составу бетона и бетонной смеси при применении тяжелого бетона такие же, как и в случае использования обычного бетона.

4.14. Кольцевые железобетонные утяжелители типа УТК должны изготавливаться в соответствии с ТУ 102-264-81 из гидротехнического бетона по ГОСТ 4795-68 марки 300. Марка бетона по морозостойкости - Мрз 75, по водонепроницаемости - В-4.

4.15. Железобетонное покрытие типа ПЖУ должно изготавливаться из гидротехнического бетона по ГОСТ 4795-68 класса В 20. Марка бетона по морозостойкости - Мрз 75, по водонепроницаемости - В-4.

4.16. Отпускная прочность бетона должна составлять не менее 70 % от проектной марки. Изготовитель должен гарантировать достижение бетоном проектной марки в возрасте 28 сут. твердения его в нормально-влажных условиях.

4.17. Подбор состава обычного или тяжелого бетона должен обеспечивать заданную проектом и ТУ объемную плотность, марку по прочности, морозостойкости и водонепроницаемости.

4.18. Зерновой состав крупного заполнителя должен подбираться экспериментально из условия получения максимальной объемной плотности, а наибольший размер его зерен назначаться проектом с учетом наименьших сечений конструкций утяжеляющих грузов и покрытий и насыщенности их арматурой.

4.19. Соотношение крупного и мелкого заполнителей в бетоне подбирают экспериментально из условия получения максимальной объемной плотности смеси заполнителей.

Ориентировочное содержание мелкого заполнителя должно составлять 25 - 35 %, а крупного - 75 - 65 % по массе.

4.20. Оптимальное содержание пластифицирующих добавок и добавок-ускорителей твердения должно определяться экспериментальным путем из условия получения наибольших подвижности и прочности бетона.

Ориентировочно расход добавок СДБ и УПБ должен составлять 0,2 - 0,3 %, содержание суперпластификатора С-3 - 0,6 - 0,8 % от массы цемента в пересчете на сухое вещество. Расход добавки сульфата натрия должен составлять 0,5 % от массы вяжущего.

4.21. Бетонная смесь для изготовления утяжеляющих грузов и покрытий должна соответствовать требованиям ГОСТ 7473-76.

4.22. Подвижность бетонной смеси должна характеризоваться осадкой стандартного конуса 1 - 3 см. Водоцементное отношение следует принимать не выше 0,55 из условий получения бетона с заданной маркой по прочности, морозостойкости и водонепроницаемости.

4.23. Утяжелители и обетонированные трубы, предназначенные для эксплуатации в условиях повышенной агрессивности водной среды, могут иметь ширину раскрытия трещин в бетоне в соответствии со СНиП II-28-73х не более 0,1 мм.

Технологические параметры приготовления, уплотнения и твердения бетона

4.24. Дозирование всех материалов, кроме воды и добавок, производят при помощи весовых дозаторов.

4.25. Вода и водные растворы добавок могут дозироваться как по массе, так и по объему.

4.26. Из порошковых и концентрированных паст добавок следует заранее приготовить в специально предназначенных емкостях водные растворы 5 - 10 %-ной концентрации.

4.27. Введение химических добавок осуществляется с водой затворения.

4.28. Точность дозирования цемента, воды и добавок согласно СНиП III-15-76 должна составлять ± 2 %, а заполнителей ± 2,5 %.

4.29. Перемешивание материалов следует осуществлять в смесителях принудительного действия циклического режима. Время перемешивания устанавливается опытным путем в зависимости от требуемой удобоукладываемости бетонной смеси, но не менее 120 с.

4.30. Объем замеса в бетоносмесителе должен определяться по формуле

![]() (1)

(1)

где VОТБ - объем одного замеса тяжелого бетона, м3;

VН - нормированный паспортными данными на смеситель объем замеса обычного бетона, м3;

2300 - расчетная объемная плотность обычного бетона, кг/м3;

gОТБ - объемная плотность тяжелого бетона, кг/м3.

4.31. Уплотнение бетонной смеси в формах должно производиться с помощью вибрации, режим которой подбирают опытным путем.

4.32. Режим и температура тепловой обработки конструкций из тяжелого бетона должны назначаться как для обычного бетона в зависимости от габаритов изделий и требуемой отпускной прочности бетона в соответствии с «Руководством по тепловой обработке бетонных и железобетонных изделий» [7].

4.33. При производстве бетонных работ следует соблюдать общие правила техники безопасности. При работе с тяжелым бетоном не следует допускать перегрузку оборудования. Загрузка бункеров для хранения тяжелых заполнителей, промежуточных и расходных бункеров для бетона должна соответствовать их грузоподъемности, а стандартные бункера необходимо снабдить ограничителями загрузки. Объем загрузки смесителей должен соответствовать требованиям п. 4.30, настоящих Рекомендаций; система крепления промежуточных бункеров и лотков должна быть рассчитана на транспортировку тяжелого бетона.

Контроль качества и методы контроля

4.34. Правила контроля качества тяжелых бетонов аналогичны соответствующим правилам для обычного бетона, установленным действующей нормативной документацией.

4.35. При изготовлении утяжеляющих железобетонных грузов и покрытий труб следует осуществлять систематический контроль качества исходных материалов, производства бетонных работ и свойств бетона, качества готовых изделий.

4.36. При контроле качества исходных материалов проверяют соответствие их требованиям действующих стандартов и настоящих Рекомендаций.

4.37. Контроль качества материалов должен осуществляться для каждой вновь поступающей партии.

4.38. Цемент должен испытываться в соответствии с ГОСТ 310.1-76 - 310.3-76, 310.4-81. Методы испытаний мелкого и крупного заполнителя для приготовления бетона должны удовлетворять требованиям ГОСТ 8735-75 и ГОСТ 8269-76.

В соответствии с ТУ 48-0331-7-78 химический анализ отвального медеплавильного шлака производят по методикам, утвержденным поставщиком, по согласованию с потребителем.

4.39. Контроль производства бетонных работ должен осуществляться на стадии приготовления, укладки, уплотнения и тепловой обработки бетона.

4.40. При производстве бетонных работ следует контролировать точность дозирования материалов, добавок (в случае их применения); подвижность и объемную плотность бетонной смеси; объемную плотность, прочность, морозостойкость, водонепроницаемость бетона.

4.41. Точность дозирования материалов проверяют путем контрольного взвешивания и систематического наблюдения за работой дозаторов. Концентрацию рабочего раствора добавок необходимо проверять не реже одного раза в смену и при каждом заполнении расходных баков.

4.42. Подвижность бетонной смеси необходимо определять по ГОСТ 10181.0-81 и ГОСТ 10181.1-81 не реже 2 раз в смену.

4.43. Объемную плотность бетонной смеси и бетона следует контролировать по ГОСТ 12730.0-76 и ГОСТ 12730.1-78 не реже 3 - 4 раз в смену.

4.44. Прочность бетона на сжатие следует определять по ГОСТ 10180-78 и ГОСТ 18105.0-80.

4.45. Морозостойкость бетона определяют по ГОСТ 10060-76, а водонепроницаемость - по ГОСТ 12730.5-78 не реже одного раза в 6 мес. Морозостойкость и водонепроницаемость бетона необходимо определять также при освоении производства, изменении технологии, замене материалов, применяемых для его приготовления.

4.46. Внешний вид, качество поверхности, размеры и массу утяжелителей и обетонированных труб, толщину защитного слоя бетона проверяют путем осмотра и необходимых измерений*.

___________

* Ширину раскрытия трещин определяют при помощи набора щупов по ГОСТ 882-75х.

4.47. Размеры утяжелителей и железобетонных покрытий труб следует определять с точностью до 1 мм.

Для определения отдельных размеров следует применять:

линейки металлические измерительные по ГОСТ 427-75;

рулетки измерительные металлические второго класса типа ЗПД2-10АУТ/1 по ГОСТ 7502-80.

4.48. Массу утяжелителей и обетонированных труб следует определять с точностью до 1 % путем взвешивания изделий в соответствии с ГОСТ 13015-75 с помощью динамометров общего назначения соответствующей грузоподъемности по ГОСТ 13837-79.

Отклонения по массе не должны превышать (+7) - (-5) %.

4.49. Расположение арматуры и толщину защитного слоя бетона определяют по ГОСТ 17625-83 или другими методами, регистрирующими положение арматуры без разрушения бетона.

5. МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ ГРУЗОВ ТИПА УТК

5.1. Технологический процесс монтажа железобетонных грузов типа УТК на подводных трубопроводах зависит от принятой схемы их укладки.

В зависимости от местных условий (ширины водной преграды, рельефа берега, мощности тяговых средств и других) возможны следующие три схемы укладки подводных трубопроводов способом протаскивания по дну:

схема I - протаскивание трубопровода по дну c предварительным монтажом его на полную длину в створе перехода;

схема II - последовательное протаскивание отдельных плетей трубопровода со стыковкой их на приурезном участке;

схема III - последовательное протаскивание отдельных секций трубопровода при поточно-расчлененном методе строительства подводного перехода.

5.2. При укладке трубопровода по схеме I монтаж грузов на трубопроводе выполняют на береговом участке в створе перехода. Этот участок должен быть предварительно спланирован таким образом, чтобы неровности не превышали 5 см на длину одного груза (утяжелителя).

5.3. Нижние кольца утяжелителей раскладывают на спланированном участке по оси перехода параллельно зафутерованной плети трубопровода, подготовленной к укладке. Интервал между кольцами принимают по проекту в зависимости от заданной расчетной пригрузки подводного трубопровода.

Отклонения при раскладке нижних элементов утяжелителей от продольной оси трубопровода на базе длины одного утяжелителя не должны превышать в плане ± 5 см.

5.4. Футерованный трубопровод с помощью трубоукладчиков поднимают и перемещают на нижние элементы утяжелителей. Затем верхние элементы утяжелителей укладывают на трубу попарно по отношению к нижним элементам. Шпильки вставляют в отверстия утяжелителей сверху, при этом верхние гайки должны быть навинчены на шпильку не более чем на собственную высоту. Нижние гайки наворачивают на шпильку вручную без инструмента до отказа. Затем верхние гайки доворачивают гайковертом до следующих максимальных крутящих моментов: шпилька диаметром 20 мм - 150 Н · м: шпилька диаметром 24 мм - 260 Н · м.

5.5. До закрепления установленных утяжелителей на трубе следует проверить величину зазора между футеровочной рейкой и грузом. В случае зазора более 5 мм следует под внутреннюю поверхность утяжелителя положить дополнительные рейки необходимого размера.

5.6. Погрузку, разгрузку, складирование и раскладку полуколец утяжелителей производят кранами или трубоукладчиками соответствующей грузоподъемности за монтажные петли. Перевертывать элементы утяжелителя допускается за две петли, но при этом элементы не должны отрываться от земли.

5.7. Железобетонные элементы кольцевых утяжелителей, рассортированные по маркам и комплектам, должны храниться в штабелях на приобъектных складских площадках с выровненным плотным основанием. Нижний ряд элементов укладывают на деревянные подкладки высотой 80 и шириной 100 мм. Подкладки располагают у монтажных петель, последующие ряды допускается укладывать без подкладок. Изделия укладывают в штабеля высотой не более 3,0 м.

При хранении, транспортировке и монтаже элементов утяжелителей нельзя загибать монтажные петли.

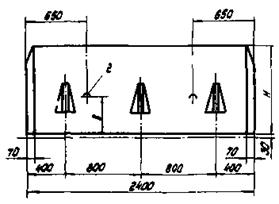

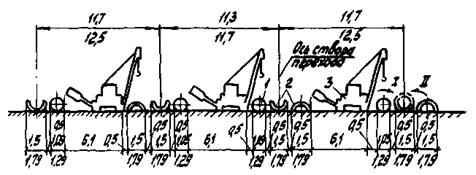

5.8. При укладке трубопровода по схеме II утяжелители монтируют на нескольких плетях трубопроводов параллельно спусковой дорожке. Расстояние между плетями выбирают таким образом, чтобы был обеспечен проезд трубоукладчикам, кранам, автомашинам для выполнения сварочно-монтажных, изоляционных работ и раскладки утяжелителей. На рис. 4 показана схема раскладки плетей и утяжелителей и минимальные расстояния между ними для трубопроводов диаметром 1020 и 1220 мм.

Рис. 4. Схема раскладки плетей трубопровода диаметром 1020 и 1220 мм при монтаже на них утяжелителей типа УТК:

I - II - последовательность монтажа утяжелителей на плеть трубопровода; 1 - плеть трубопровода; 2 - полукольца утяжелителей; 3 - трубоукладчик

5.9. При укладке трубопровода по схеме II монтаж утяжелителей типа УТК выполняют на отдельных секциях, сваренных из двух - трех труб. Эти секции перемещают на спусковую дорожку двумя трубоукладчиками. Последующие операции по монтажу, сварке и укладке трубопровода выполняют в соответствии с Руководством по укладке подводных трубопроводов с железобетонными покрытиями и грузами Р 420-81 [8].

6. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ БАЛЛАСТИРОВКЕ ТРУБОПРОВОДОВ НА ПОДВОДНЫХ ПЕРЕХОДАХ

6.1. При балластировке трубопроводов на подводных переходах в вопросах техники безопасности и производственной санитарии следует руководствоваться:

СНиП III-4-80 «Техника безопасности в строительстве» [9];

«Правилами техники безопасности при строительстве магистральных стальных трубопроводов» [10];

«Правилами устройства и безопасной эксплуатации грузоподъемных кранов» [11].

6.2. Перед началом работ по балластировке трубопроводов весь производственный персонал должен пройти инструктаж по охране труда и технике безопасности на рабочем месте с учетом особенностей данного объекта.

6.3. К работе на грузоподъемных механизмах (кранах, трубоукладчиках) допускаются лица, имеющие право на их управление, прошедшие специальное обучение и имеющие производственный стаж не менее одного года.

6.4. Строительно-монтажная площадка, на которой выполняют балластировку трубопровода, должна иметь спланированную ровную поверхность. На ней должна быть полностью обеспечена возможность проезда, разъезда и разворота транспорта.

6.5. В каждой смене должно быть назначено приказом лицо, ответственное за безопасное производство работ.

6.6. Место производства работ должно быть хорошо освещено. При недостаточном освещении места работы, сильном снегопаде или тумане, а также в других случаях, когда машинист плохо различает сигналы стропальщика (сигнальщика) или перемещаемый груз, работа должна быть прекращена.

6.7. На строительно-монтажной площадке и грузоподъемных машинах не допускается присутствие лиц, не имеющих прямого отношения к производимой работе.

6.8. Для обеспечения безопасной и безаварийной работы машинисты перед началом смены обязаны осмотреть грузоподъемные машины, обратив особое внимание на действие грузоподъемного механизма; стропальщики должны производить осмотр съемных грузозахватных приспособлений; должен быть установлен порядок обмена условными сигналами между машинистами и стропальщиками.

Монтажные петли железобетонных пригрузов должны быть осмотрены, очищены от раствора и при необходимости выправлены без повреждения конструкции.

6.9. Строповку грузов следует производить в соответствии с [11].

6.10. Грузы, масса которых близка к максимальному при данном вылете стрелы, следует вначале поднимать на высоту не более чем 20 см. Дальнейший подъем должен осуществляться после проверки состояния машины и действия тормозов.

6.11. Транспортировка грузов краном или трубоукладчиком разрешается только в пределах территории строительной площадки.

6.12. При выполнении погрузочно-разгрузочных работ и балластировке трубопровода запрещается:

вести работу при отсутствии лица, ответственного за безопасное производство работ;

использовать немаркированные, неисправные и не соответствующие по грузоподъемности и характеру груза съемные грузозахватные приспособления;

производить разгрузку обетонированных труб и утяжелителей сбрасыванием с транспортных средств;

оттягивать груз во время его подъема, перемещения и опускания; для разворота грузов должны применяться крючья соответствующей длины;

находиться под поднятыми грузами.

6.13. Во время монтажа трубопровода с различными типами балласта необходимо строго соблюдать схему расстановки механизмов и не превышать величин допустимых нагрузок, выноса стрел и высоты подъема трубопровода каждым трубоукладчиком. В случае выхода из строя одного из трубоукладчиков следует немедленно опустить трубопровод на грунт.

ПРИЛОЖЕНИЯ

Приложение 1

Обязательное

РАСЧЕТ ХАРАКТЕРИСТИК ТРУБОПРОВОДОВ, ПРИМЕНЯЕМЫХ ПРИ СТРОИТЕЛЬСТВЕ ПОДВОДНЫХ ПЕРЕХОДОВ

1. Площадь поперечного сечения FТ, момент инерции JT и момент сопротивления WT поперечного сечения трубы определяют по формулам:

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

где Дн - наружный диаметр трубы, м;

Дв - внутренний диаметр трубы, м.

В табл. 1 прил. 1 приведены значения поперечных сечений, моментов инерции и сопротивления труб, обычно применяемых при строительстве подводных переходов.

2. Вес 1 м трубы в воздухе qтр (в Н) определяют по формулам:

а) с изоляцией:

где gт - плотность материала трубы, кг/м3 (для стальных труб gт = 7850 кг/м3);

g - ускорение силы тяжести (g = 9,81 м/с2);

Диз - наружный диаметр трубы, покрытой изоляцией, м;

gиз - плотность изоляции, кг/м3 (для полимерной изоляции gиз = 900 кг3);

б) с изоляцией и футеровкой:

![]() (6)

(6)

где Дф - наружный диаметр трубы, покрытой изоляцией и футеровкой, м;

gф - плотность футеровочной рейки, кг/м3 (для деревянной футеровки gф = 760 кг/м3).

Таблица 1

|

Толщина стенки δ, мм |

Площадь сечения F, см2 |

Осевой момент J, см4 |

Осевой момент сопротивления W, см3 |

||

|

наружный Дн |

внутренний Двн |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

325 |

307 |

9 |

89,3 |

11160 |

687 |

|

305 |

10 |

99 |

12290 |

756 |

|

|

301+ |

12 |

118 |

14470 |

891 |

|

|

297 |

14 |

137 |

16570 |

1020 |

|

|

377 |

361 |

8 |

92,7 |

15820 |

839 |

|

357 |

10 |

115 |

19430 |

1031 |

|

|

355 |

11 |

126 |

21200 |

1125 |

|

|

353 |

12 |

138 |

22940 |

1217 |

|

|

349 |

14 |

160 |

26340 |

1397 |

|

|

345 |

16 |

181 |

29650 |

1573 |

|

|

426 |

408 |

9 |

118 |

25650 |

1204 |

|

404 |

11 |

143 |

30900 |

1451 |

|

|

402 |

12 |

156 |

33470 |

1572 |

|

|

398 |

14 |

181 |

38500 |

1808 |

|

|

394 |

16 |

206 |

43440 |

2039 |

|

|

529 |

511 |

9 |

147 |

49720 |

1880 |

|

509 |

10 |

163 |

54930 |

2077 |

|

|

505 |

12 |

195 |

65170 |

2464 |

|

|

501 |

14 |

227 |

75170 |

2842 |

|

|

497 |

16 |

258 |

84950 |

3212 |

|

|

720 |

702 |

9 |

201 |

127100 |

3530 |

|

700 |

10 |

223 |

140600 |

3906 |

|

|

696 |

12 |

267 |

1670300 |

4648 |

|

|

692 |

14 |

310 |

193600 |

5378 |

|

|

688 |

16 |

353 |

219600 |

6100 |

|

|

820 |

800 |

10 |

254 |

208800 |

5092 |

|

796 |

12 |

305 |

248700 |

6066 |

|

|

792 |

14 |

354 |

288000 |

7025 |

|

|

788 |

16 |

403 |

327000 |

7976 |

|

|

784 |

18 |

453 |

365200 |

9023 |

|

|

780 |

20 |

502 |

402500 |

9816 |

|

|

1020 |

996 |

12 |

380 |

482800 |

9467 |

|

992 |

14 |

442 |

560000 |

10980 |

|

|

988 |

16 |

504 |

636600 |

124800 |

|

|

984 |

18 |

566 |

712000 |

139600 |

|

|

980 |

20 |

628 |

785900 |

154100 |

|

|

1220 |

1196 |

12 |

455 |

834200 |

13630 |

|

1192 |

14 |

530 |

964700 |

15910 |

|

|

1190 |

15 |

568 |

1032000 |

16920 |

|

|

1188 |

16 |

605 |

1102000 |

18060 |

|

|

1184 |

18 |

680 |

1226000 |

20100 |

|

|

1180 |

20 |

754 |

1363000 |

22340 |

|

|

1420 |

1388 |

16 |

706 |

1740000 |

24520 |

|

1382 |

19 |

836 |

2053000 |

28920 |

|

|

1380 |

20 |

879 |

2215600 |

30370 |

|

|

1376 |

22 |

966 |

2363000 |

33280 |

|

|

1372 |

24 |

1053 |

2567000 |

36160 |

|

3. Нормативная балластировка для прямолинейного участка подводного газопровода на 1 м трубы в воздухе qнбалл определяется по формуле СНиП 2.05.06-85

где nб - коэффициент надежности по нагрузке (для железобетонных грузов nб = 0,9);

Kнв - коэффициент надежности устойчивости положения трубопровода против всплытия (принимаем равным 1,15);

qв - расчетная выталкивающая сила воды, действующая на трубопровод, Н:

покрытый изоляцией:

![]() (8)

(8)

покрытый изоляцией и футеровкой:

![]() (9)

(9)

gб - объемная масса материала пригрузки, кг/м3;

gв - плотность вода, кг/м3 (gв = 1000 кг/м3).

4. Плавучесть 1 м трубы (в Н) определяют по формуле

p = qв - qтр (10)

5. Плавучесть 1 м забалластированного трубопровода равна

Ро = Р - Рб, (11)

где Pб - вес балласта под водой, приходящийся на 1 м трубы, Н,

6. Расстояние между одиночными грузами t определяют по расчетной величине веса балласта qнбалл

где Vу - объем утяжелителя, м3;

lу - длина утяжелителя, м.

7. При балластировке трубопровода сплошным бетонным покрытием диаметр обетонированной трубы Дб можно определить по формуле

8. Толщина бетонного покрытия δб будет равна

В табл. 2 прил. 1 приведены весовые характеристики подводных трубопроводов, балластированных грузами УТК, а в табл. 3 прил. 1 - характеристики обетонированных труб.

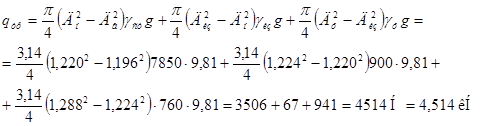

Пример расчета весовых характеристик подводного трубопровода, балластированного утяжелителями типа УТК

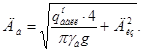

Исходные данные: наружный диаметр стальной трубы Дн = 1,220 м; внутренний диаметр стальной трубы Dв = 1,196 м; толщина изоляционного покрытия hиз = 2 мм (Диз = 1,224 м); плотность изоляции gиз = 900 кг/м3; толщина футеровочной рейки в соответствии с ТУ 102-14-84 hф = 32 мм (Дф = 1,288 м); плотность футеровочной рейки gф = 760 кг/м3. Объем Vу и длина lу кольцевого утяжелителя 2-УТК-1220-24-2, применяемого для балластировки трубопровода, соответственно равны Vу = 2,56 м3, lу = 2,4 м (см. табл. 2 прил. 1, графы 6 и 7, поз. 37).

Таблица 2

|

№ п/п |

Сечение стальной трубы, мм |

Вес 1 м стальной трубы с изоляцией и футеровкой qтр, кН/м |

Плавучесть 1 м заглушенной трубы с изоляцией и футеровкой P, кН/м |

Нормативная балластировка на 1 м трубы при gб = 2300 кг/м3 (в воздухе) qбалл, кН/м |

Марка утяжелителя и его длина lу, м |

Объем бетона утяжелителя из двух полуколец (gб = 2300 кг/м3), м3 |

Расстояние между утяжелителями в свету t, м |

Плавучесть 1 м трубы с утяжелителем Ро, кН/м |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

325´9 |

0,97 |

0,22 |

0,88 |

2-УТК-325-12 lу = 1,2 |

0,24 |

4,93 |

-0,28 |

|

2 |

325´10 |

1,05 |

0,14 |

0,70 |

6,49 |

-0,26 |

||

|

3 |

325´12 |

1,20 |

-0,01 |

0,38 |

12,9 |

-0,22 |

||

|

4 |

377´8 |

1,04 |

0,48 |

1,58 |

0,26 |

2,52 |

-0,41 |

|

|

5 |

377´10 |

1,22 |

0,31 |

1,19 |

2-УТК-377-12 lу = 1,2 |

3,74 |

-0,37 |

|

|

6 |

377´11 |

1,30 |

0,22 |

1,00 |

4,68 |

-0,34 |

||

|

7 |

377´12 |

1,39 |

0,14 |

0,81 |

6,02 |

-0,32 |

||

|

8 |

377´14 |

1,56 |

-0,03 |

0,43 |

12,3 |

-0,28 |

||

|

9 |

426´9 |

1,28 |

0,60 |

1,96 |

2,02 |

-0,51 |

||

|

10 |

426´11 |

1,47 |

0,41 |

1,53 |

2-УТК-426-12 lу = 1,2 |

2,92 |

-0,46 |

|

|

11 |

426´12 |

1,57 |

0,31 |

1,32 |

3,59 |

-0,43 |

||

|

12 |

426´14 |

1,76 |

0,12 |

0,89 |

5,90 |

-0,38 |

||

|

13 |

426´16 |

1,95 |

-0,08 |

0,46 |

12,53 |

-0,34 |

||

|

14 |

529´9 |

1,58 |

1,16 |

3,49 |

0,32 |

0,87 |

-0,81 |

|

|

15 |

529´10 |

1,71 |

1,03 |

3,21 |

1,05 |

-0,78 |

||

|

16 |

529´12 |

1,95 |

0,79 |

2,67 |

2-УТК-530-12 lу = 1,2 |

1,50 |

-0,72 |

|

|

17 |

529´14 |

2,19 |

0,55 |

2,14 |

2,18 |

-0,66 |

||

|

18 |

529´16 |

2,44 |

0,31 |

1,60 |

3,32 |

-0,60 |

||

|

19 |

720´9 |

2,15 |

2,63 |

7,42 |

1,2 |

1,24 |

-1,57 |

|

|

20 |

720´10 |

2,32 |

2,46 |

7,05 |

2-УТК-720-24 lу = 2,4 |

1,44 |

-1,53 |

|

|

21 |

720´12 |

2,66 |

2,12 |

6,30 |

1,90 |

-1,44 |

||

|

22 |

720´14 |

3,00 |

1,78 |

5,55 |

2,48 |

-1,35 |

||

|

23 |

720´16 |

3,33 |

1,45 |

4,81 |

3,23 |

-1,27 |

||

|

24 |

820´10 |

2,65 |

3,43 |

9,63 |

1,38 |

0,83 |

-2,02 |

|

|

25 |

820´12 |

3,03 |

3,04 |

8,77 |

2-УТК-820-24 lу = 2,4 |

1,15 |

-1,92 |

|

|

26 |

820´14 |

3,42 |

2,65 |

7,91 |

1,54 |

-1,82 |

||

|

27 |

820´16 |

3,80 |

2,27 |

7,07 |

2,01 |

-1,72 |

||

|

28 |

820´18 |

4,18 |

1,89 |

6,22 |

2,60 |

-1,63 |

||

|

29 |

820´20 |

4,56 |

1,52 |

5,39 |

3,38 |

-1,53 |

||

|

30 |

1020´12 |

3,77 |

5,34 |

14,89 |

1,41 |

- |

- |

|

|

31 |

1020´14 |

4,26 |

4,86 |

13,82 |

2-УТК-1020-24-1 lу = 2,4 |

- |

- |

|

|

32 |

1020´16 |

4,73 |

4,38 |

12,76 |

0,09 |

-2,83 |

||

|

33 |

1020´18 |

5,21 |

3,90 |

11,70 |

0,32 |

-2,71 |

||

|

34 |

1020´20 |

5,68 |

3,43 |

10,65 |

0,59 |

-2,59 |

||

|

35 |

1020´12 |

1,77 |

0,28 |

-3,08 |

||||

|

36 |

1020´14 |

2-УТК-1020-24-2 lу = 2,4 |

0,49 |

-2,95 |

||||

|

37 |

1020´16 |

0,73 |

-2,83 |

|||||

|

38 |

1020´18 |

1,01 |

-2,71 |

|||||

|

39 |

1020´20 |

1,35 |

-2,59 |

|||||

|

40 |

1220´12 |

4,51 |

8,26 |

22,62 |

2,0 |

- |

- |

|

|

41 |

1220´14 |

5,10 |

7,68 |

21,30 |

2-УТК-1220-24-1 lу = 2,4 |

- |

- |

|

|

42 |

1220´15,2 |

5,44 |

5,34 |

20,54 |

- |

- |

||

|

43 |

1220´16 |

5,67 |

7,11 |

20,03 |

- |

- |

||

|

44 |

1220´18 |

6,24 |

6,53 |

18,75 |

0,01 |

-4,07 |

||

|

45 |

1220´20 |

6,81 |

5,96 |

17,49 |

0,18 |

-3,92 |

||

|

46 |

1220´12 |

2,56 |

0,15 |

-4,52 |

||||

|

47 |

1220´14 |

0,31 |

-4,36 |

|||||

|

48 |

1220´15,2 |

2-УТК-1220-24-2 lу = 2,4 |

0,41 |

-4,27 |

||||

|

49 |

1220´16 |

0,48 |

-4,21 |

|||||

|

50 |

1220´18 |

0,68 |

-4,07 |

|||||

|

51 |

1220´20 |

0,90 |

-3,92 |

|||||

|

52 |

1420´16,5 |

6,70 |

10,26 |

28,42 |

3,54 |

0,41 |

-5,81 |

|

|

53 |

1420´18,7 |

7,44 |

9,52 |

26,78 |

0,58 |

-5,62 |

||

|

54 |

1420´19,5 |

7,71 |

9,25 |

26,19 |

2-УТК-1420-24-2 lу = 2,4 |

0,65 |

-5,55 |

|

|

55 |

1420´20 |

7,87 |

9,09 |

25,83 |

0,69 |

-5,51 |

||

|

56 |

1420´22 |

8,54 |

8,42 |

24,34 |

0,88 |

-5,34 |

||

|

57 |

1420´24 |

9,21 |

7,75 |

22,86 |

1,09 |

-5,17 |

Таблица 3

|

Сечение стальной трубы, мм |

Вес 1 м стальной трубы с изоляцией- qтр, кН/м |

Плавучесть изоляцией P, кН/м |

gб = 2300 кг/м3 |

gб = 3000 кг/м3 |

|||||||

|

Нормативная балластировка на 1 м трубы (в воздухе) qнбалл, кН/м |

Диаметр обетонированной трубы Дб, мм |

Толщина бетонного покрытия δб, мм |

Плавучесть заглушенной обетонированной Pо, кН/м |

Нормативная балластировка на 1 м трубы (в воздухе) qнбалл, кН/м |

Диаметр обетонированной трубы Дб, мм |

Толщина бетонного покрытия δб, мм |

Плавучесть заглушенной обетонированной Pо, кН/м |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

1 |

426´9 |

0,93 |

0,49 |

1,57 |

523 |

46,5 |

-0,39 |

||||

|

2 |

426´11 |

1,12 |

0,30 |

1,14 |

499 |

34,5 |

-0,34 |

||||

|

3 |

426´12 |

1,22 |

0,20 |

0,93* |

487 |

28,5* |

-0,32 |

||||

|

4 |

426´14 |

1,41 |

0,01 |

0,50* |

461 |

15,5* |

-0,27 |

||||

|

5 |

426´16 |

1,61 |

-0,18 |

0,07* |

434 |

2* |

-0,22 |

||||

|

6 |

529´9 |

1,16 |

1,03 |

3,01 |

674 |

70,5 |

-0,67 |

||||

|

7 |

529´10 |

1,29 |

0,90 |

2,73 |

662 |

64,5 |

-0,64 |

||||

|

8 |

529´12 |

1,53 |

0,66 |

2,19 |

639 |

53 |

-0,58 |

||||

|

9 |

529´14 |

1,77 |

0,42 |

1,65 |

614 |

40,5 |

-0,52 |

||||

|

10 |

529´16 |

2,01 |

0,18* |

1,12 |

589 |

28* |

-0,46 |

||||

|

11 |

720´9 |

1,59 |

2,45 |

6,78 |

952 |

114 |

-1,38 |

5,50 |

873 |

74,5 |

-1,22 |

|

12 |

720´10 |

1,76 |

2,28 |

6,41 |

941 |

108,5 |

-1,34 |

5,20 |

866 |

71 |

-1,19 |

|

13 |

720´12 |

2,09 |

1,94 |

5,65 |

918 |

97 |

-1,25 |

4,59 |

850 |

63 |

-1,12 |

|

14 |

720´14 |

2,43 |

1,60 |

4,90 |

895 |

85,5 |

-1,17 |

3,98 |

834 |

55 |

-1,05 |

|

15 |

720´16 |

2,77 |

1,27 |

4,17 |

871 |

73,5 |

-1,08 |

3,38 |

819 |

47,5 |

-0,98 |

|

16 |

820´10 |

2,00 |

3,22 |

8,90 |

1087 |

131,5 |

-1,81 |

7,22 |

996 |

86 |

-1,59 |

|

17 |

820´12 |

2,39 |

2,84 |

8,04 |

1064 |

120 |

-1,71 |

6,53 |

980 |

78 |

-1,51 |

|

18 |

820´14 |

2,78 |

2,45 |

7,18 |

1041 |

108,5 |

-1,61 |

5,83 |

965 |

70,5 |

-1,44 |

|

19 |

820´16 |

3,16 |

2,07 |

6,33 |

1018 |

97 |

-1,51 |

5,14 |

949 |

62,5 |

-1,36 |

|

20 |

820´18 |

3,54 |

1,69 |

5,49 |

994 |

85 |

-1,41 |

4,46 |

934 |

55 |

-1,28 |

|

21 |

820´20 |

3,91 |

1,31 |

4,66 |

970 |

73 |

-1,32 |

3,78 |

918 |

47 |

-1,21 |

|

22 |

1020´12 |

2,98 |

5,09 |

13,99 |

1356 |

166 |

-2,82 |

11,36 |

1241 |

108,5 |

-2,48 |

|

23 |

1020´14 |

3,47 |

4,61 |

12,92 |

1333 |

154,5 |

-2,69 |

10,49 |

1226 |

101 |

-2,38 |

|

24 |

1020´16 |

3,94 |

4,13 |

11,86 |

1311 |

143,5 |

-2,57 |

9,63 |

1210 |

93 |

-2,29 |

|

25 |

1020´18 |

4,42 |

3,65 |

10,80 |

1288 |

132 |

-2,45 |

8,77 |

1195 |

85,5 |

-2,19 |

|

26 |

1020´20 |

4,89 |

3,18 |

9,75 |

1264 |

120 |

-2,33 |

7,92 |

1179 |

77,5 |

-2,10 |

|

27 |

1220´12 |

3,57 |

7,96 |

21,52 |

1647 |

211,5 |

-4,20 |

17,47 |

1501 |

138,5 |

-3,68 |

|

28 |

1220´14 |

4,15 |

7,38 |

20,23 |

1625 |

200,5 |

-4,05 |

16,42 |

1486 |

131 |

-3,57 |

|

29 |

1220´15,2 |

4,50 |

7,04 |

19,47 |

1612 |

194 |

-3,96 |

15,80 |

1477 |

126,5 |

-3,50 |

|

30 |

1220´16 |

4,73 |

6,81 |

18,95 |

1602 |

189 |

-3,91 |

15,39 |

1471 |

123,5 |

-3,45 |

|

31 |

1220´18 |

5,30 |

6,23 |

17,68 |

1580 |

178 |

-3,76 |

14,35 |

1456 |

116 |

-3,33 |

|

32 |

1220´20 |

5,87 |

5,67 |

16,42 |

1557 |

166,5 |

-3,61 |

13,33 |

1440 |

108 |

-3,22 |

|

33 |

1420´16,5 |

5,68 |

9,93 |

27,25 |

1888 |

232 |

-5,47 |

22,12 |

1728 |

152 |

-4,81 |

|

34 |

1420´18,7 |

6,42 |

9,20 |

25,61 |

1864 |

220 |

-5,28 |

20,79 |

1711 |

143,5 |

-4,67 |

|

35 |

1420´19,5 |

6,69 |

8,93 |

25,02 |

1855 |

215,5 |

-5,21 |

20,31 |

1705 |

140,5 |

-4,61 |

|

36 |

1420´20 |

6,85 |

8,77 |

24,66 |

1849 |

212,5 |

-5,17 |

20,02 |

1701 |

138,5 |

-4,58 |

|

37 |

1420´22 |

7,52 |

8,10 |

23,17 |

1826 |

201 |

-5,00 |

18,81 |

1686 |

131 |

-4,44 |

|

38 |

1420´24 |

8,19 |

7,43 |

21,69 |

1803 |

189,5 |

-4,83 |

17,61 |

1670 |

123 |

-4,31 |

___________

* Толщину бетонного покрытия следует принимать не менее 30 мм с учетом технологии нанесения покрытий на трубопровод и защиты арматуры от коррозии. Изоляция трубы - полимерная, толщина - 2 мм. Весовые характеристики трубопровода определены по формулам; (5), (7), (10), (11), (14), (15) прил. 1.

1. Вес 1 м стальной трубы с изоляцией и футеровкой (см. табл. 2 прил. 1, графа 3, поз. 37).

2. Выталкивающая сила воды, действующая на трубопровод, покрытый изоляцией и футеровкой,

![]()

3. Нормативная балластировка на 1 м трубы для прямолинейного участка (табл. 2 прил. 1, графа 4, поз. 37)

4. Плавучесть 1 м трубы с изоляцией и футеровкой (табл. 2, прил. 1, графа 5, поз. 37)

P = qв - qтр = 12,775 - 4,514 = 8,261 кН/м.

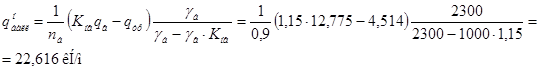

5. При балластировке трубопровода утяжелителями типа 2-УТК-1220-24-2 расстояние между одиночными грузами в свету (табл. 2 прил. 1, графа 8, поз. 37)

![]()

6. Плавучесть 1 м забалластированного трубопровода (табл. 2 прил. 1, графа 9, поз. 37)

![]()

7. При балластировке трубопровода утяжелителями типа 2-УТК-1220-24-1 (Vy = 2,0 м3; ly = 2,4 м) расстояние между грузами

![]()

Полученное отрицательное значение расстояния между грузами (t = -0,40 м) означает, что применение грузов данного типа не обеспечит заданный вес балласта даже при сплошной установке грузов.

Приложение 2

Обязательное

ОПРЕДЕЛЕНИЕ ИЗГИБНОЙ ЖЕСТКОСТИ СТАЛЬНОЙ ТРУБЫ С ЖЕЛЕЗОБЕТОННЫМ ПОКРЫТИЕМ ТИПА ПЖУ

Величину изгибной жесткости разрезного обетонированного трубопровода определяют по формуле

(EJ)об = KобB + (EJ)ст, (16)

где (EJ)об - изгибная жесткость обетонированного трубопровода, кгс/см2;

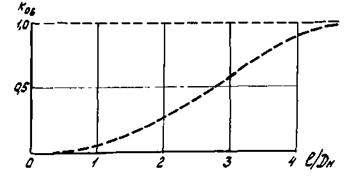

Kоб - коэффициент изгибной жесткости железобетонного покрытия трубопровода, определяемый по графику, приведенному на рисунке, в зависимости от отношения расстояния между кольцевыми прорезями l к наружному диаметру стальной трубы Дн;

В - изгибная жесткость неразрезного железобетонного покрытия, определяемая по формуле (13), кгс/см2;

(EJ)ст - изгибная жесткость стальной трубы, равная произведению модуля упругости стали Е на момент инерции поперечного сечения стальной трубы J, кгс/см2.

Зависимость коэффициента изгибной жесткости железобетонного покрытия трубопровода от относительной длины обетонированного участка трубы

Величину изгибной жесткости неразрезного железобетонного покрытия трубопровода определяют по формуле

где tа - средняя приведенная толщина арматуры, определяемая по формуле

![]() (18)

(18)

fа - площадь поперечного сечения одного стержня продольной арматуры в бетонном покрытии, см2;

lа - шаг продольной арматуры, см;

Дср.б - средний диаметр бетонного покрытия, определяемый по формуле

![]() (19)

(19)

где Дн.б - наружный диаметр бетонного покрытия, см;

Двн.б - внутренний диаметр бетонного покрытия, см;

С - коэффициент, равный 0,637 · 104 кгс/см2 для битумной изоляции трубы или 1,38 · 104 кгс/см2 для полимерной изоляции;

F - площадь поперечного сечения бетонного покрытия между осями двух соседних стержней арматуры, определяемая по формуле

F = lа · δб, (20)

где δб - толщина бетонного покрытия, см;

S - периметр поперечного сечения одного стержня продольной арматуры в бетонном покрытии, см.

Продольные напряжения, возникающие в трубопроводе при изгибе плети или осевом сжатии в процессе выполнения строительно-монтажных работ, не должны превышать критических, при которых происходит потеря устойчивости стенки стальной трубы в местах необетонированных зон поперечных стыков.

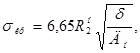

Величину критических напряжений определяют по формуле

(21)

(21)

где sкр - критические напряжения, кгс/см2;

Rн2 - нормальное сопротивление металла трубы, принимаемое равным минимальному значению предела текучести, кгс/см2;

δ - толщина стенки трубы, см;

Дн - наружный диаметр стальной трубы, см.

Формулы (12), (13) и (17) получены в результате теоретических и экспериментальных исследований, выполненных ЭКБ по железобетону и ВНИИСТом для труб с железобетонным покрытием типа ПЖУ, и их следует уточнять применительно к обетонированным трубам другой конструкции.

Приложение 3

Обязательное

СОДЕРЖАНИЕ СДБ И УПБ В РАСТВОРАХ И ИХ ПЛОТНОСТЬ

|

Концентрация раствора, % |

СДБ |

УПБ |

||

|

Плотность раствора при 20 °С, г/см3 |

Содержание безводного СДБ в 1 л раствора, кг |

Плотность раствора при 20 °С, г/см3 |

Содержание безводной УПБ в 1 л раствора, кг |

|

|

1 |

1,004 |

0,01 |

1,004 |

0,01 |

|

2 |

1,009 |

0,02 |

1,008 |

0,02 |

|

3 |

1,013 |

0,031 |

1,012 |

0,03 |

|

4 |

1,017 |

0,041 |

1,016 |

0,041 |

|

5 |

1,027 |

0,051 |

1,019 |

0,051 |

|

б |

1,025 |

0,061 |

1,024 |

0,061 |

|

7 |

1,029 |

0,072 |

1,028 |

0,071 |

|

8 |

1,033 |

0,083 |

1,032 |

0,082 |

|

9 |

1,038 |

0,093 |

1,034 |

0,093 |

|

10 |

1,043 |

0,104 |

1,040 |

0,104 |

|

12 |

1,053 |

0,125 |

1,048 |

0,125 |

|

14 |

1,063 |

0,149 |

1,057 |

0,147 |

|

16 |

1,073 |

0,171 |

1,065 |

0,17 |

|

18 |

1,083 |

0,195 |

1,074 |

0,192 |

|

20 |

1,091 |

0,218 |

1,083 |

0,216 |

|

25 |

1,117 |

0,279 |

1,106 |

0,276 |

|

30 |

1,144 |

0,343 |

1,129 |

0,338 |

|

35 |

1,173 |

0,412 |

1,154 |

0,403 |

|

40 |

1,202 |

0,48 |

1,179 |

0,47 |

|

50 |

1,266 |

0,633 |

1,232 |

0,615 |

Приложение 4

Обязательное

ЗАВИСИМОСТЬ «КОНЦЕНТРАЦИЯ-ПЛОТНОСТЬ» ДЛЯ ВОДНЫХ РАСТВОРОВ СУПЕРПЛАСТИФИКАТОРА С-3

|

Концентрация, % |

Плотность, г/см3 |

|

0 |

1,00 |

|

5 |

1,02 |

|

9 |

1,04 |

|

17 |

1,06 |

|

20 |

1,09 |

|

23 |

1,11 |

|

26 |

1,12 |

|

27 |

1,14 |

|

31 |

1,15 |

|

33 |

1,16 |

|

35 |

1,18 |

|

39 |

1,20 |

|

41 |

1,21 |

|

44 |

1,23 |

Приложение 5

Обязательное

СОДЕРЖАНИЕ СУЛЬФАТА НАТРИЯ В РАСТВОРАХ И ИХ ПЛОТНОСТЬ

|

Концентрация раствора, % |

Плотность раствора при 20 °C, г/см3 |

Температурный коэффициент плотности раствора |

Содержание безводного сульфата натрия в 1 л раствора, кг |

|

1 |

1,007 |

0,00021 |

0,01 |

|

2 |

1,016 |

0,00023 |

0,02 |

|

3 |

1,026 |

0,00025 |

0,031 |

|

4 |

1,035 |

0,00027 |

0,041 |

|

5 |

1,044 |

0,00029 |

0,052 |

|

6 |

1,054 |

0,00030 |

0,063 |

|

7 |

1,063 |

0,00032 |

0,074 |

|

8 |

1,072 |

0,00033 |

0,086 |

|

9 |

1,082 |

0,00035 |

0,097 |

|

10 |

1,092 |

0,00036 |

0,109 |

|

11 |

1,101 |

0,00038 |

0,121 |

|

12 |

1,111 |

0,00039 |

0,133 |

|

13 |

1,121 |

0,00041 |

0,146 |

|

14 |

1,131 |

0,00042 |

0,158 |

|

15 |

1,141 |

0,00043 |

0,171 |

ЛИТЕРАТУРА

1.

Инструкция по строительству подводных переходов магистральных трубопроводов ![]() - М.:

ВНИИСТ, 1980.

- М.:

ВНИИСТ, 1980.

2. СНиП 2.05.06-85. Магистральные трубопроводы.

3. СНиП III-42-80. Магистральные трубопроводы. Правила производства и приемки работ.

7. Руководство по тепловой обработке бетонных и железобетонных изделий. - М.: Стройиздат, 1974.

9. СНиП III-4-80. Техника безопасности в строительстве.