Министерство нефтяной промышленности

ВНИИСПТнефть

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИКА ПО ВЫБОРУ ПАРАМЕТРОВ ТРУБ И ПОВЕРОЧНОГО

РАСЧЕТА ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

НА МАЛОЦИКЛОВУЮ ПРОЧНОСТЬ

РД 39-0147103-361-86

1987

Министерство нефтяной промышленности

ВНИИСПТнефть

|

УТВЕРЖДЕН начальником Главтранснефти В.Д. Черняевым 10 ноября 1986 года |

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИКА ПО ВЫБОРУ

ПАРАМЕТРОВ ТРУБ И ПОВЕРОЧНОГО

РАСЧЕТА ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

НА МАЛОЦИКЛОВУЮ ПРОЧНОСТЬ

РД 39-0147103-361-86

1987

Настоящая методика является нормативно-техническим документом, регламентирующим выбор параметров труб и контрольный поверочный расчет линейной части магистральных нефтепроводов на малоцикловую прочность в процессе их проектирования, а также позволяет определять остаточный ресурс труб с поверхностными дефектам в условиях эксплуатации.

Указанный документ дополняет статический расчет линейной части магистральных нефтепроводов на прочность при проектировании, а для условий эксплуатации позволяет принимать управленческие решения по режимам работы магистральных нефтепроводов с учетом остаточного ресурса труб.

Методика разработана:

Уфимским нефтяным институтом - к.т.н. Абдуллиным И.Г., к.т.н. Худяковым М.А., ст. инженером Гареевым А.Г.

ВНИИСПТнефтью - к.т.н. Масловым Л.С., к.т.н. Зайнуллиным Р.С.

Главтранснефтью - Галюком В.Х.

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИКА ПО ВЫБОРУ ПАРАМЕТРОВ ТРУБ И ПОВЕРОЧНОГО РАСЧЕТА ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ НА МАЛОЦИКЛОВУЮ ПРОЧНОСТЬ

РД 39-0147103-361-86

Вводится впервые

Срок введения установлен с 01.01.87 г.

Срок действия до 01.01.90 г.

Методика предназначена для проектных организаций, занимающихся проектированием (реконструкцией) линейной части магистральных нефтепроводов. Распространяется на выбор геометрических параметров электросварных труб и поверочный расчет нефтепровода в условиях малоциклового коррозионно-усталостного нагружения.

Она может быть использована территориальными управлениями магистральных нефтепроводов с целью прогнозирования долговечности труб с поверхностными дефектами после ремонта нефтепроводов по критерию малоцикловой прочности.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая методика поверочного расчета устанавливает единый подход к определению параметров электросварных труб и ресурса работы линейной части магистрального нефтепровода в условиях малоциклового коррозионно-усталостного разрушения.

1.2. Необходимость разработки обоснована тем, что в случае с технологическими отключениями насосных агрегатов как изменением режима их работы вызываются колебания давления в трубопроводе, приводящие к циклическому упругопластическому деформированию металла в области концентраторов напряжений.

Минимальное отклонение (падение) давления, вызывающее малоцикловую усталость металла, от проектного, установленного для нефтепровода, определяется по формуле:

В связи с этим за цикл малоциклового нагружения принимается разность между рабочим давлением Р и величиной Рц, определяемой по формуле (1):

Ро = Р - Рц (2)

1.3. Частота циклов нагружения для проектируемого нефтепровода устанавливается соответствующей действующим нефтепроводам, эксплуатирующимся в условиях, идентичных проектируемым.

При отсутствии опыта эксплуатации нефтепроводов, подобных проектируемому, допускается принимать частоту изменения давления 1 цикл в сутки.

1.4. К геометрическим параметрам электросварных труб магистральных нефтепроводов, подлежащих обоснованному выбору их количественных значений на стадии проектирования, отнесены геометрические параметры сварного шва (ширина шва, высота усиления, радиус перехода от шва к основному металлу), сварного соединения (смещение кромок, угловатость), овальность трубы. Кроме того, на стадии эксплуатации регламентации подлежат поверхностные дефекты труб в виде рисок, царапин, надрезов (см. приложение 1).

1.5. В зонах концентраторов напряжений металл труб работает в режиме жесткого малоциклового усталостного нагружения при одновременном воздействии коррозионно-активных сред (компоненты перекачиваемого продукта и высокоминерализованные грунтовые электролиты).

1.6. В зонах концентраторов напряжений при колебаниях давления в трубопроводе достигается предельное состояние, связанное с инициированием коррозионно-усталостных трещин.

1.7. Оценки несущей способности по долговечности и деформациям проводятся расчетным путем с учетом воздействия коррозионной среды, отрицательных температур, а также результатов испытания образцов натурных труб при циклическом нагружении.

1.8. Полученные расчетным путем по данной методике количественные значения геометрических параметров электросварных труб, определяющих допустимую величину геометрического коэффициента концентрации напряжений (aσ), сравниваются с соответствующими, приведенными в ТУ на трубы, ГОСТ 20295-74 и принимаются за основу проектной организацией в случае их удовлетворения расчетной долговечности. В противном случае их значения выставляются заводу-изготовителю в виде дополнительных требований с учетом его технико-экономических возможностей.

1.9. При проектировании магистрального нефтепровода, в зависимости от согласованного уровня концентраторов напряжений в трубах, нормативного срока службы и конкретной частоты нагружения (n), назначается допустимое число циклов нагружения магистрального нефтепровода в процессе его эксплуатации, при этом обслуживающий персонал нефтепровода обязан следить за расходованием назначенного числа циклов (ресурса циклов).

1.10. В ходе капитальных ремонтов производится оценка наличия и величин концентраторов напряжений в виде поверхностных дефектов, остаточного ресурса нефтепровода с выявленным поверхностным дефектом и принятие решения о регламенте дальнейшей эксплуатации трубопровода или замены дефектного участка.

1.11. Методика распространяется и на отдельные участки магистрального нефтепровода, отличающиеся величиной рабочих давлений, размерами и марками материала электросварных труб.

1.12. Обеспечение допустимой величины коэффициентов концентраций напряжения на трубах способствует безотказной работе магистрального нефтепровода в течение нормативного срока службы.

1.13. Данная методика разработана в развитие базовых руководящих документов Миннефтепрома «Нефтепровод магистральный. Надежность. Количественные методы оптимизации параметров. Основные положения» ОСТ 39-170-84, «Методика оптимизации параметров комплектующих изделий магистральных нефтепроводов по критерию надежности» РД 39-30-1167-84.

2. ОБОЗНАЧЕНИЯ

σв - временное сопротивление, МПа;

σ0,2 - условный предел текучести, МПа;

σр - упругие номинальные напряжения в стенке трубы, МПа;

σa - упругопластические напряжения в концентраторе, МПа;

σ-1 - предел выносливости, МПа;

E - модуль упругости, МПа;

μ - коэффициент Пуассона;

eр - упругие номинальные деформации в стенке трубы (eр = σр/E);

ea - упругопластические деформации в концентраторе,

eт - деформации, соответствующие пределу текучести;

Р - проектное давление, МПа;

Рц - минимальное давление, определяющее малоцикловое напряжение в цикле, МПа;

D - внутренний диаметр трубы, м;

R - радиус трубы, м;

δ - толщина стенки трубы, м;

в - ширина сварного шва, м;

с - высота усиления сварного шва, м;

ρ - радиус перехода от шва к основному металлу, м;

r - радиус в вершине поверхностного дефекта, м;

S - величина смещения кромок сварного соединения, м;

t - глубина подреза или поверхностного дефекта, м;

b - угловатость сварного соединения, рад.;

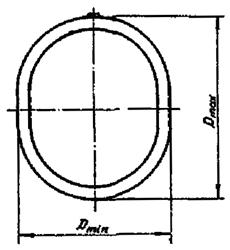

υ - относительная овальность трубы (![]() );

);

Dmax и Dmin - максимальный и минимальный диаметры трубы, мм;

ψ - относительное сужение при разрыве;

ψр - относительное равномерное сужение образца при растяжении;

δк - относительное удлинение при разрыве образца;

aσ - теоретический коэффициент концентрации упругих напряжений;

Ke - коэффициент концентрации деформации в упругопластической области;

aф - теоретический коэффициент концентрации напряжений сварного шва;

aг.о. - коэффициент концентрации напряжений геометрического отклонения (смещение кромок, угловатость, овальность);

[N] - допустимое число циклов нагружения;

n - коэффициент деформационного упрочнения металла;

ne - коэффициент запаса по деформации;

nN - коэффициент запаса по долговечности;

ν - частота нагружены нефтепровода, цикл/сутки;

T - нормативный срок службы нефтепровода, сутки.

3. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ СВАРНОГО СОЕДИНЕНИЯ И ПОВЕРХНОСТНОГО ДЕФЕКТА ТРУБ

3.1. Коэффициенты концентрации напряжений сварного соединения зависят от геометрических параметров сварного шва, геометрических отклонений в виде смещения кромок, угловатости, овальности трубы.

3.2. Инженерная оценка напряженного состояния сварных соединений производится в рамках допустимости принципа суперпозиции, согласно которому общий коэффициент концентрации напряжений aσ представляется в виде произведения коэффициента концентрации формы шва aф и геометрического отклонения aг.о.

aσ = aф · aг.о.. (3)

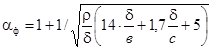

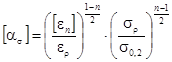

3.3. Величина коэффициента концентрации напряжений формы шва определяется по формуле

3.4. Коэффициент концентрации геометрических отклонений при наличии одновременно нескольких дефектов определяется по формуле

![]() (5)

(5)

В частности

aг.о. = 1 + K1 + K2 + K3, (6)

где K1, K2 и K3 - коэффициенты, учитывающие соответственно влияние смещения кромок, угловатости и овальности.

3.5. Значения коэффициентов K1, K2, K3 определяются по формулам

![]() (7)

(7)

![]() (8)

(8)

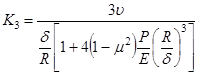

(9)

(9)

3.5. При наличии в сварном шве подреза значение aф, рассчитываемое по (4), умножается на коэффициент an, который определяется по формуле:

Формула (10) используется также для оценки коэффициента концентрации напряжений поверхностного дефекта типа царапин, надреза, риски.

Значения aф, an, K1, K2, и K3 можно определить по графикам, приведенным в приложении 4.

4. РАСЧЕТ МАЛОЦИКЛОВОЙ КОРРОЗИОННО-УСТАЛОСТНОЙ ПРОЧНОСТИ ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНОГО НЕФТЕПРОВОДА

4.1. Определение действующих напряжений и деформаций

4.1.1. Действующие в стенке трубы номинальные напряжения sр, без учета их локальной концентрации на отдельных участках поверхности трубы, определяются в зависимости от эксплуатационных нагрузок и температуры перекачиваемого продукта, размеров трубы и физико-механических свойств трубной стали согласно СНиП 2.05.06.-85.

4.1.2. Переход от значений номинальных упругих напряжений и деформаций к локальным упругопластическим напряжениям и деформациям в зонах концентрации напряжений производится по интерполяционной зависимости Нейбера, связывающей значение теоретического коэффициента концентрации напряжений с коэффициентами концентрации деформации и напряжения в упругопластической области:

as2 = Ke · Ks (11)

4.1.3. Значения Ke и Ks определяются по формулам

![]() (13)

(13)

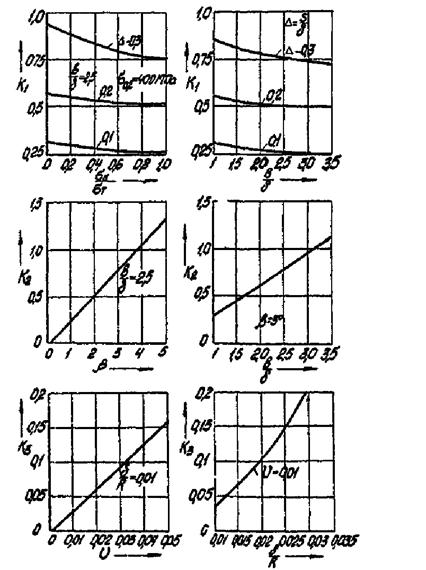

Значения Ke и Ks можно определить по графикам, приведенным в приложении 4.

4.1.4. Коэффициент деформационного упрочнения n определяется по формуле

![]() (14)

(14)

где К - кратность образца (5 или 10).

4.2. Определение коррозионно-усталостной долговечности

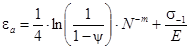

4.2.1. Значение упругопластической деформации в концентраторе напряжений определяется по формуле

ea = Ke · eρ (15)

4.2.2. Зависимость долговечности от величины упругопластической деформации выражается формулой

При отсутствии данных о пределе усталости s-1 для конкретной марки трубной стали можно принимать s-1 ≈ 0,4 sв

4.2.3. Относительное сужение ψ определяется согласно ГОСТ 1497-73 для конкретной марки трубных сталей и условий эксплуатации нефтепровода*).

___________

*) скорость перемещения подвижного захвата испытательной машины должна быть не более 0,2 мм/мин (соответствует средней скорости нарастания давления в трубопроводе при выходе на заданный режим).

Значение показателя степени m, характеризующего меру изменения долговечности при изменении параметров среды (активность рабочей среды, температура), определяется по результатам испытания на малоцикловую усталость конкретной трубной стали по ГОСТ 23026-78. Значения ψ для металла зоны концентратора напряжений и m выдается заводом-изготовителем труб по запросу проектного института, указывающего вид рабочей среды и ее температуру.

Для металла труб импортной поставки или находящихся в эксплуатации, указанные коэффициенты определяются соответствующими исследованиями в специализированных лабораториях по запросу эксплуатирующей организации.

4.2.4. Коррозионно-усталостная долговечность трубопровода определяется по формуле

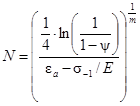

4.2.5. Число циклов N должно быть не менее допустимого [N], определяемого по формуле

4.2.6. В случае, когда рассчитанное значение N оказывается ниже [N], необходимо изменить величину чувствительных параметров расчетной зависимости (17) путем снижения концентрации напряжения сварного соединения, изменения размеров трубы и давления перекачиваемого продукта, а также выбором конструкционного материала с соответствующими физико-механическими свойствами.

5. ОПРЕДЕЛЕНИЕ ДОПУСТИМОГО ЗНАЧЕНИЯ КОЭФФИЦИЕНТА КОНЦЕНТРАЦИИ НАПРЯЖЕНИЯ

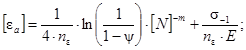

5.1. За допустимую упругопластическую деформацию в зоне концентратора напряжений принимается ее минимальное значение, определенное по формулам

Значения коэффициентов запаса по деформации ne и долговечности nN определяются в соответствии с рекомендациями [с] и принимаются равными ne = 1,25; nN = 3.

5.2. Допустимое значение коэффициента концентрации напряжений электросваркой трубы определяется по формуле

6. ОЦЕНКА И ВЫБОР ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТРУБ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

6.1. Значение коэффициента концентрации напряжений сварного соединения as, определенного по формулам (3) и (10) сравнивается со значением допустимого коэффициента концентрации напряжений [as] (21).

6.2. Для установленных условий эксплуатации нефтепровода и выбранных геометрических параметров труб должно удовлетворяться условие

as < [as] (22)

6.3. В случае, если условие (22) не удовлетворяется, необходимо, воздействуя на параметры зависимости (3) для установленных режимов перекачки, добиться его удовлетворения (см. п. 4.2.6).

6.4. Количественные значения геометрических параметров электросварных труб, обеспечивающих нормативный срок службы, должны сравниваться с соответствующими параметрами, приведенными в ТУ на трубы, ГОСТ 20295-74 или СНиП 2.05.06-85, и приниматься за основу проектной организацией в случае их удовлетворения расчетной долговечности. В противном случае их значения выставляются заводу-изготовителю в виде дополнительных требований с учетом его технико-экономических возможностей.

7. ОПРЕДЕЛЕНИЕ ОСТАТОЧНОГО РЕСУРСА НЕФТЕПРОВОДА С ПОВЕРХНОСТНЫМ ДЕФЕКТОМ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ

7.1. Установить время появления на трубе поверхностного дефекта, определить его геометрические размеры (см. приложение 2) и количество циклов нагружения Nраб., воспринятое нефтепроводом к моменту появления дефекта.

7.2. Определить для данного дефекта значение коэффициента концентрации напряжений as по формуле (10) или рис. П.4.5. (приложение 4).

7.3. Для полученного значения as по формуле (17) определить число циклов Ng.

7.4. Определить остаток установленного по усталостной долговечности ресурса [Nост] как разность допустимого числа циклов [N] и Nраб

[Nост] = [N] - Nраб

7.5. Сравнить значения долговечности трубы с поверхностным дефектом Ng c [Nост].

Если [Nост] £ Ng, то допускается дальнейшая эксплуатация трубопровода с данным дефектом на проектном режиме перекачки; если [Nост] > Ng, то принимается решение о снижении давления в трубопроводе, создающего в поверхностном дефекте упругопластические деформации, не превышающие по величине допустимые упругопластические деформации eа и обеспечивающие установленную для нефтепровода коррозионно-усталостную долговечность.

Величина давления (Р'), при котором разрешается эксплуатация нефтепровода с поверхностным дефектом, определяется из выражения

где eа - упругопластическая деформация в зоне поверхностного дефекта.

При невозможности снижения установленного для нефтепроводов давления до рассчитанного по (23) дальнейшая эксплуатация его с обнаруженным дефектом не допускается.

Восстановление первоначальной производительности нефтепровода должно осуществляться заменой дефектного участка новой трубой или строительством лупинга по усмотрению эксплуатирующей организации.

Примеры расчета приведены в приложении 3.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. СНиП 2.05.06.-85. Магистральные трубопроводы./ГОССТРОЙ СССР. - М.: ЦИТП ГОССТРОЯ СССР, 1985.

2. ГОСТ 1497-73. Металлы. Методы испытания на растяжение. - М.: Издательство стандартов, 1977.

3. ГОСТ 23026-78. Металлы. Метод испытания на малоцикловую и многоцикловую усталость. - М.: Издательство стандартов, 1978.

4. ОСТ 39-170-84. Отраслевой стандарт. Нефтепровод магистральный. Надежность. Количественные методы оптимизации параметров. Основные положения. - М.: ХОЗУ Миннефтепрома, 1985.

5. РД 39-30-1167-84. Методика оптимизации параметров комплектующих изделий магистральных нефтепроводов по критерию надежности. - Уфа, ВНИИСПТнефть, 1985.

6. Р 523-83. Рекомендации по расчету трубопроводов на долговечность по теории предельных процессов нагружения. М.: ВНИИСТ, 1984.

ПРИЛОЖЕНИЕ 1

Геометрические параметры электросварной трубы

|

а |

б |

|

в |

г |

|

д |

|

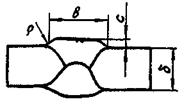

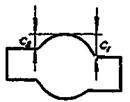

а - геометрические параметры сварного шва;

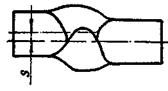

б - смещение кромок;

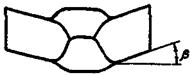

в - угловатость;

г - поверхностные дефекты;

д - овальность трубы

Рис. П.1.1.

ПРИЛОЖЕНИЕ 2

МЕТОДИКА ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СВАРНОГО СОЕДИНЕНИЯ НА ДЕЙСТВУЮЩЕМ НЕФТЕПРОВОДЕ

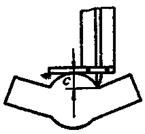

П.1. Замер ширины шва (в) производится штангенциркулем (рис. П.2.1., а).

П.2. Замер высоты усиления шва (с) производится штангенциркулем (штангенглубиномером) (рис. П.2.1., б).

П.3. Определение смещения кромок производится замерами высоты усиления шва с противоположных сторон штангенциркулем (см. п. П.2). Величина смещения кромок определяется как разность значений этих измерений: S = (C1 - C2) (рис. П.2.1., в).

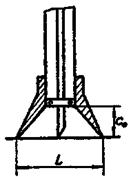

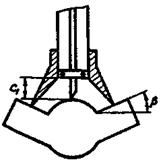

П.4. Определение угловатости производится с помощью трех измерений. Первым измерением определяется высота усиления шва (с) (см. п. П.2., рис. П.2.1., г.). Второе измерение проводится с помощью специальной насадки к штангенциркулю, имеющей постоянную базу (L), расстояние между упорами насадки должно быть не менее 2 В. Насадка упорами устанавливается на горизонтальную поверхность и стержень глубиномера доводится до касания с ней, при этом на шкале штангенциркуля получается величина (C0) (рис. П.2.1., д).

Третье измерение проводится установкой насадки со штангенциркулем на сварное соединение. Стержень глубиномера доводится до касания с усилением шва. На шкале штангенциркуля получается величина (C1) (рис. П.2.1., е).

При известной ширине шва (в) угловатость определяется:

![]()

Для измерения малых перемещений можно использовать вместо штангенциркуля индикатор часового типа.

П.5. Радиус перехода от шва к основному металлу (r) определяется путем изготовления слепка с данного участка сварного соединения с помощью пластичного материала.

Схемы измерения геометрических параметров сварного соединения

|

а |

б |

в |

|

г |

д |

е |

Рис. П.2.1.

Размер радиуса на полученной реплике определяется с помощью проекторов типа БП, ПМК или универсальных измерительных микроскопов типа ММИ, БМН.

ПРИЛОЖЕНИЕ 3

ПРИМЕРЫ РАСЧЕТА

Пример № 1.

Определить коэффициент концентрации напряжения сварного соединения прямошовной электросварной трубы диаметром 0,82 м и толщиной стенки 0,01 м, изготовленной из стали марки 17Г1С.

Сварной шов имеет следующие параметры:

ширина шва 0,025 м;

высота усиления - 0,003 м;

радиус перехода от шва к основному металлу - 0,0025 м.

Сварное соединение имеет:

смещение кромок - 0,001 м;

угловатость - 3° (0,0524 рад.).

Труба имеет овальность 0,01.

Проектное установленное давление - 5,5 МПа.

Кольцевые напряжения - 225,5 МПа.

Предел текучести - 383 МПа.

Коэффициент запаса по числу циклов nN = 3.

Коэффициент запаса по деформации ne = 1,25.

Коэффициент деформационного упрочнения n = 0,15.

Для исходных данных получаем значение коэффициента концентрации напряжения aф = 1,5; коэффициент концентрации напряжений сварного соединения as = 3,4, Ke = 5,67, Ks = 2.

Значение допустимой величины упругопластической деформации для допустимого числа циклов нагружения нефтепровода (18) [N] = 1 цикл/сутки ´ 365 ´ 33 года = 12000 циклов определяется по (19), (20) и равно при действии коррозионно активной среды (m = 0,53) для ne = 1,25; [ea] = 0,00209; nN = 3; [ea] = 0,00193. Принимаем наименьшее значение [en] = 0,00193, при этом [as] = 1,7.

Для сравнения при расчете допустимого теоретического коэффициента концентрации напряжений, проведенном без учета действия коррозионной среды (m = 0,5), получено значение [as] = 1,9. Сравниваем значения as и [as]. Результаты расчета показывают, что при заданных геометрических параметрах сварного соединения и режиме перекачки не обеспечивается коррозионно-усталостная долговечность нефтепровода. Для ее обеспечения необходимо нa стадии проектирования скорректировать параметры сварного соединения в сторону уменьшения as.

Пример № 2.

Определить число циклов до разрушения линейной части магистрального нефтепровода по известным геометрическим параметрам электросварной трубы с учетом коррозионного фактора и для сравнения без учета действия коррозионной среды.

Исходные данные.

Труба диаметром - 0,82 м с толщиной стенки - 0,01 м, изготовлена из стали 17Г1С, временное сопротивление на разрыв - sв = 520, относительное сужение при разрыве - ψ = 0,60. Проектное установленное давление в трубопроводе - Р = 5,5 МПа.

В примере поверочного расчета на малоцикловую прочность учитываются только кольцевые напряжения от внутреннего давления и соответствующие им деформации в стенке трубы.

![]()

![]()

![]()

В рассматриваемом случае eρ = 0,0011.

Предположим, что коэффициент концентраций напряжений заводского продольного шва трубы, определенный расчетным путем с учетом угловатости, овальности трубы и смещения кромок, составляет as = 2,0.

Коэффициенты концентрации деформаций и напряжений Ke и Ks определяются по (12) и (17) соответственно.

Получены значения Ke = 2,3, Ks = 1,7 и согласно (16) величина упругопластических деформаций ea = 0,00253.

Для трубной стали 17Г1С опытным путем определены значения показателя степени зависимости от коррозионного воздействия среды, которые представлены в таблице.

Таблица

Значения показателя степени m

|

Рабочие среды |

m |

|

воздух, плюс 20 °C |

0,50 |

|

воздух, минус 40 °C |

0,50 |

|

3 %-ный раствор NaCl (имитация пластовой среды) |

0,54 |

|

3 %-ный раствор NaCl - нефть (1:3) |

0,53 |

|

нефть |

0,52 |

В качестве коррозионно-активной среды в рассматриваемом примере выбрана нефть с остатками пластовой воды (m = 0,53).

Долговечность в коррозионно-активной среде определяется по (17) и составила 13754 цикла, а долговечность без учета коррозионно-активной среды - 23950 циклов.

Коррозионные воздействия среды (нефть с остатками пластовой воды) почти в 2 раза снижает усталостную долговечность трубопровода, что подчеркивает необходимость учета воздействия коррозионного фактора при проектных и эксплуатационных оценках малоцикловой усталостной долговечности трубопровода.

Для магистрального нефтепровода и режимов его работы, оговоренных в примерах № 1, № 3, определить остаточный ресурс работы нефтепровода с поверхностным дефектом, образовавшимся на трубе в процессе его капитального ремонта через 11 лет эксплуатации.

Допустимое число циклов нагружения [N] = 12000 (циклов). Труба эксплуатировалась с концентратором напряжения сварного соединения as = 2,0; [ea] = 0,00193. Величина коэффициента концентрации напряжений поверхностного дефекта, определенного по рис. П.4.5., равна ag = 2,6 (Ke = 3,55).

За 11 лет эксплуатации нефтепровод воспринял

Nраб = 1 ´ 365 ´ 11 = 4015 (циклов)

Остаток установленного ресурса составил:

[Nост] = 12000 - 4015 = 7985 (циклов).

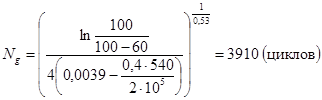

Число циклов до разрушения трубы с поверхностным дефектом равно:

Сравнивая [Nост] и Ng, получаем, что [Nост] > Ng. Принимается решение снизить давление перекачиваемого продукта по (23).

![]()

Таким образом, для обеспечения заданного ресурса работы нефтепровода с поверхностным дефектом указанных размеров необходимо эксплуатировать его при давлении перекачки, равном 4,2 МПа.

В случае, если дефект был заложен в процессе строительства нефтепровода (до начала эксплуатации), то усталостная долговечность его должна оцениваться по (19).

ПРИЛОЖЕНИЕ 4

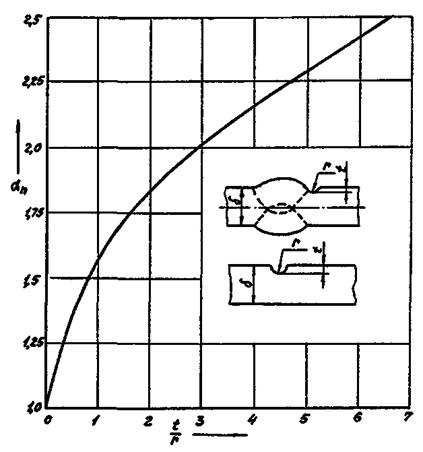

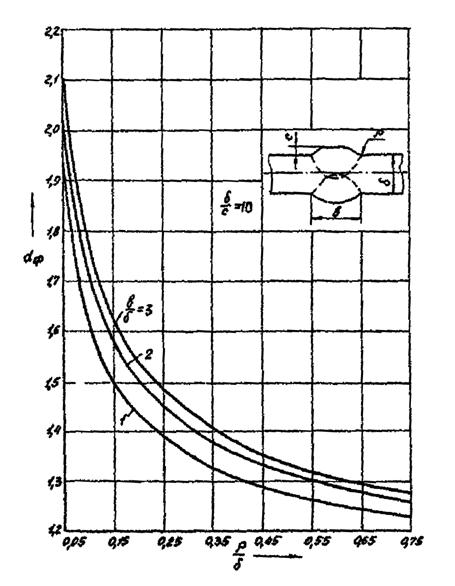

Зависимость aф от геометрических параметров сварного соединения

Рис. П.4.1.

Зависимость aф от геометрических параметров сварного соединения

Рис. П.4.2.

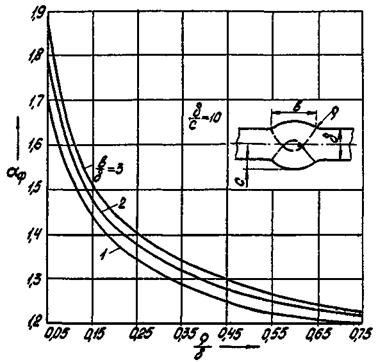

Зависимость aф от геометрических параметров сварного соединения

Рис. П.4.3

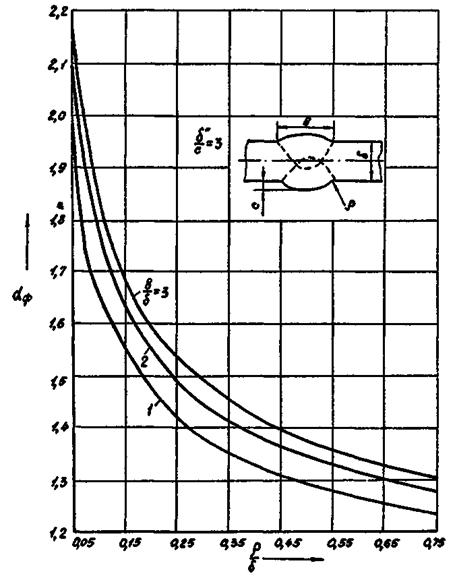

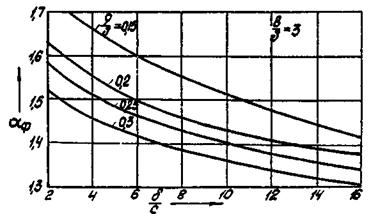

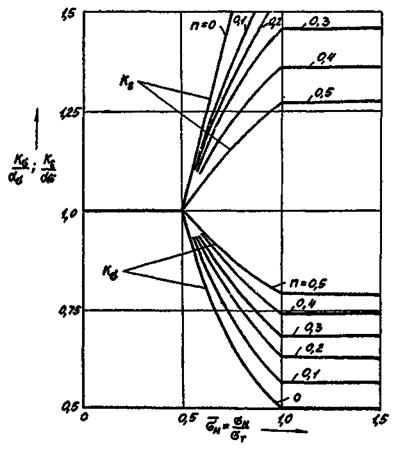

Коэффициенты концентрации изгибных напряжений для сварных соединений со смещением кромок, угловатостью и овальностью труб

Рис. П.4.4

Зависимость коэффициента концентрации напряжений от геометрии подреза сварных швов и поверхностного дефекта

Рис. П.4.5.

Зависимость Ks и Ke от номинального напряжения `sн

Рис. П.4.6.

СОДЕРЖАНИЕ