ООО «ГРУППА «ПОЛИПЛАСТИК»

|

СОГЛАСОВАНО: Первый заместитель генерального директора по научной работе ОАО «НИИВОДГЕО» И.А. Нечаев |

УТВЕРЖДАЮ: Генеральный директор ООО «Группа «ПОЛИПЛАСТИК» М.И. Гориловский |

ТР 102-08

Технические рекомендации по проектированию и строительству подземных трубопроводных систем безнапорной хозяйственно-бытовой и дождевой канализации с применением колодцев из полиэтилена

Технический директор Е.В. Бутринов

Инженер О.А. Янин

Москва, 2008 г.

СОДЕРЖАНИЕ

1. Общая часть.

Настоящие Рекомендации распространяются на проектирование и строительство подземных трубопроводных систем безнапорной хозяйственно-бытовой и дождевой канализации с применением полиэтиленовых колодцев (в дальнейшем колодцы из ПЭ), изготовленных на основе двухслойной профилированной трубы «Корсис» и профилированной трубы «Корсис Плюс», производимые предприятиями ООО «Группа «ПОЛИПЛАСТИК».

В Рекомендациях приведены: номенклатура колодцев, область их применения, требования по монтажу и засыпке, расчёты на прочность и всплытие, проектирование в особых условиях эксплуатации, сдача в эксплуатацию, требования к безопасности работ и др.

При проектировании, строительстве и сдаче в эксплуатацию канализационных сетей из полиэтилена должны учитываться требования следующих нормативных документов, а также документов поименованных в Настоящих Рекомендациях:

· СП 40-102-2000 «Свод правил по проектированию и монтажу трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования»;

· СНиП 2.04.03-85 «Канализация. Наружные сети и сооружения»;

· СНиП 2.07.01-89* «Градостроительство. Планировка и застройка городских и сельских поселений»;

· СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

· СНиП 21-01-97* «Пожарная безопасность зданий и сооружений»;

· СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты»;

· СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации»;

· ТР 170-05 «Технические Рекомендации на проектирование и строительство подземных сетей водоотведения из безнапорных полиэтиленовых труб с двухслойной стенкой», разработанные ГУП «НИИ МОССТРОЙ», Москва 2005 г.;

· ТР 101-07 «Технические Рекомендации на проектирование и строительство безнапорных подземных трубопроводов хозяйственно-бытовой и дождевой канализации из полиэтиленовых труб с двухслойной профилированной стенкой «Корсис», разработанные ОАО «СОЮЗВОДОКАНАЛПРОЕКТ», Москва 2007 г.;

· ТУ 2248-001-73011750-2005 «Трубы из полиэтилена с двухслойной профилированной стенкой для безнапорных трубопроводов «Корсис»;

· ТУ 2248-005-73011750-2008 «Трубы из полиэтилена «Корсис Плюс» для водоотведения и канализации»;

· ТУ 2291-011-59355492-2006 «Колодцы из полиэтилена сварные для безнапорных трубопроводов» и др.

2. Область применения и преимущества колодцев из ПЭ.

Колодцы из полиэтилена применяются в сетях хозяйственно-бытовой, ливневой и общесплавной канализации, а также в технологических каналах (в промышленности), при условии устойчивости материала к транспортируемой рабочей жидкости; служат для доступа к сточным каналам, измерительной и запорно-регулировочной арматуре. Помимо этого, они используются в качестве колодцев-ревизий, дождеприёмных и дренажных колодцев.

Преимущества данных колодцев обусловлены материалом, из которого они изготовлены, а именно из полиэтилена, и особенностями конструкции труб, из которых изготовлена шахта колодца. Основные из них перечислены ниже:

· Низкий удельный вес (по сравнению с бетоном)

· Низкая теплопроводность

· Герметичность

· Устойчивость к агрессивным средам и истиранию

· Морозостойкость

· Долговечность

· Лёгкость монтажа, складирования и транспортирования

· Высокая ударопрочность

· Высокая устойчивость к внешним механическим нагрузкам

· Устойчивость к УФ излучению

· Разнообразие элементов конструкции

3. Свойства материала и эксплуатационные характеристики колодцев из ПЭ.

Колодцы изготавливаются из специальной марки полиэтилена высокой плотности со следующими свойствами:

· Плотность, не менее 950 кг/м3

· Индекс расплава, не более 1,6 г/10 мин

· Термостабильность при 200 °С, не менее 20 мин

· Массовая доля технического углерода (сажи) 2,0 - 2,5 %

· Предел текучести при растяжении, не менее 20 МПа

· Относительное удлинение при разрыве, не менее 600 %

· Модуль упругости, не менее 800 МПа

· Температура хрупкости, не выше -70 °С

· Коэффициент теплового расширения, не более 2·10-4 1/°С

Эксплуатационные характеристики колодцев из ПЭ:

· Температура монтажа -50 ... +50 °С

· Глубина заложения, не более 6 м*

_____________

* Возможно увеличение глубины заложения до 12 м при подтверждении соответствующими расчётами.

· Температура транспортируемой жидкости, не более 60 °С

· Химическая стойкость**

_____________

** Полиэтилен стоек к веществам с показателем рН в диапазоне от 2 до 12. Более подробную информацию о хим. стойкости ПЭ см. в СН 550-82, Пособии по проектированию технологических трубопроводов из пластмассовых труб к СН 550-82, а также в ISO TR 10358.

4. Классификация и назначение колодцев.

Колодцы из полиэтилена классифицируются по следующим признакам:

1) По возможности доступа человека:

· Обслуживаемые, диаметром рабочей части шахты не менее 1 м, предназначенные для непосредственного доступа человека к каналу с целью проведения в нём эксплуатационных работ

· Инспекционные (колодцы-ревизии), диаметром рабочей части шахты менее 1 м, предназначенные для проведения эксплуатационных работ с поверхности

2) По выполняемым функциям:

· Смотровые, применяющиеся в общесплавной, хозяйственно-бытовой и ливневой канализации для выполнения эксплуатационных работ

· Ливневые, предназначенные для приёма дождевых вод

· Перепадные, позволяющие подключать трубопроводы на различных уровнях

3) По конструкции:

· Сборные, состоящие из литой горловины, литой лотковой части и рабочей камеры, изготовленной из полиэтиленовой двухслойной гофрированной трубы

· Сварные (монолитные), состоящие из рабочей камеры, изготовленной из полиэтиленовой гофрированной трубы, и приваренных к ней патрубков

Сварные, в свою очередь, изготавливаются двух типов:

· Лотковые - для хозяйственно-бытовой канализации

· Безлотковые - для приёма дренажных вод

5. Номенклатура и конструкция колодцев.

5.1. Колодцы сборные.

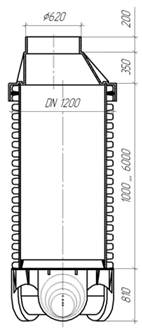

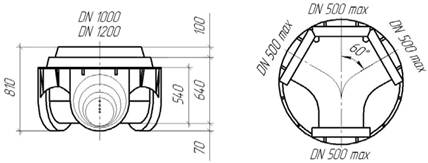

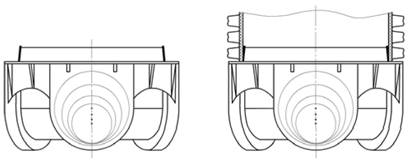

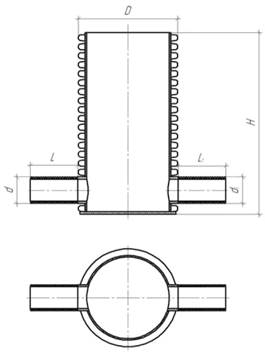

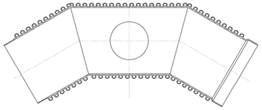

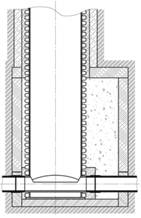

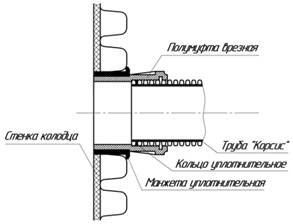

Сборные колодцы (рис. 1) состоят из литой горловины, литой лотковой части и рабочей камеры, изготовленной из трубы «Корсис» ТУ 2248-001-73011750-2005. Для обеспечения герметичности соединение этих элементов производится через резиновые уплотнения.

Рис. 1

Для обслуживаемых колодцев предусмотрены два диаметра рабочей камеры - 1000 и 1200 мм, для инспекционных - 630 и 800 мм. Минимальная высота рабочей камеры - 1 м, максимальная - 6 м. По требованию заказчика возможно увеличение высоты рабочей камеры при подтверждении возможности применения таких колодцев соответствующими расчётами.

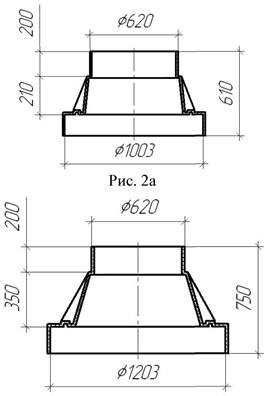

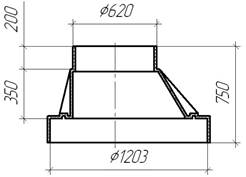

Горловина изготавливается в двух исполнениях:

· концентрическая для диаметра рабочей камеры 1000 и 1200 мм (рис. 2а, б);

· эксцентрическая для диаметра рабочей камеры 1200 мм (рис. 2в)

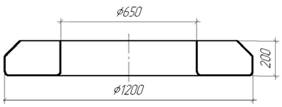

Рис. 2б

Рис. 2в

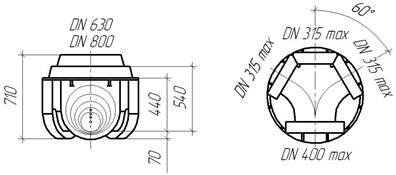

Лотковая часть изготавливается универсальной под 2 группы диаметров рабочей камеры:

· 630 и 800 мм (рис. 3а)

· 1000 и 1200 мм (рис. 3б)

Рис. 3а

Рис. 3б

В нижней части лотка имеется специальная разметка под различные диаметры подводящих и отводящих труб.

Возможные диаметры подводящих и отводящих труб представлены в таблице 1.

Таблица 1

|

Диаметр труб, мм |

|

|

630 800 |

250 |

|

315 |

|

|

400 |

|

|

1000 1200 |

250 |

|

315 |

|

|

400 |

|

|

500 |

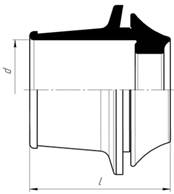

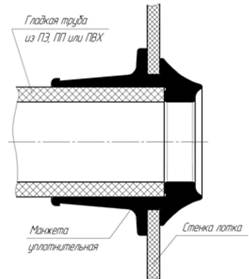

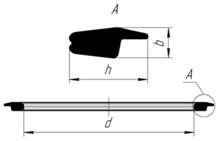

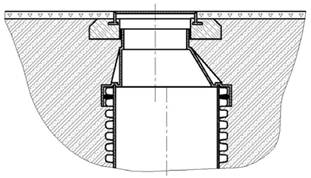

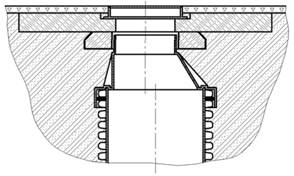

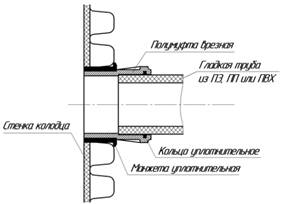

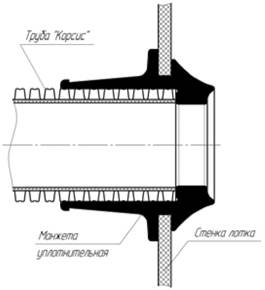

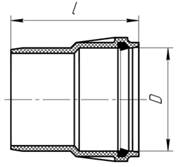

Присоединение труб к лотковой части производится через резиновую манжету (рис. 4), что позволяет осуществлять стыковку трубопроводов различного профиля и из различных полимерных материалов, например, полиэтилена, полипропилена и ПВХ (рис. 5а, б).

Рис. 4

|

d, мм |

l, мм |

|

160 |

|

|

200 |

|

|

250 |

115 |

|

315 |

88 |

|

400 |

105 |

|

500 |

120 |

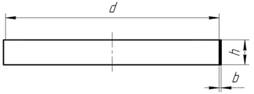

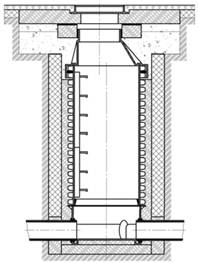

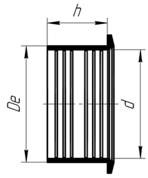

Присоединение шахты к лотковой части производится также через специальную резиновую манжету (рис. 6). Соединение осуществляется с натягом (рис. 7), что обеспечивает герметичность конструкции.

Рис. 5а

Рис. 5б

Рис. 6

|

DN |

1000 |

1200 |

|

d |

830 |

1035 |

|

b |

1,5 ... 2 |

|

|

h |

120 |

|

Рис. 7

Присоединение горловины к шахте колодца производится через стандартное резиновое уплотнительное кольцо для трубы «Корсис» (рис. 8). Уплотнительное кольцо необходимо установить в первую впадину гофра, как показано на рисунке 9.

Рис. 8

|

DN |

1000 |

1200 |

|

d |

830 |

1035 |

|

b |

38 |

39 |

|

h |

80 |

88 |

Рис. 9

5.2. Колодцы сварные.

Данный тип колодцев изготавливается в соответствии с ТУ 2291-011-59355492-2006.

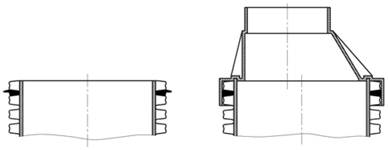

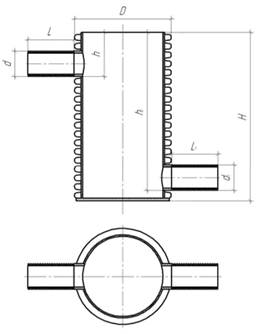

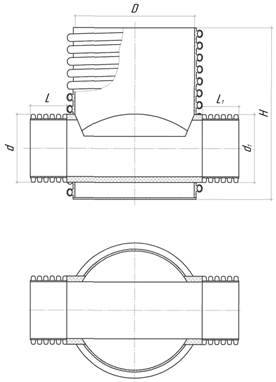

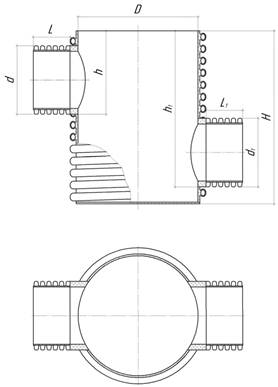

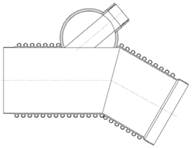

Сварные колодцы состоят из рабочей камеры (шахты), изготовленной из трубы «Корсис», к которой привариваются экструдером днище и патрубки меньшего диаметра. В зависимости от назначения сварные колодцы могут быть лотковыми (рис. 10) и безлотковыми (рис. 11).

Лотковые изготавливаются следующих типов:

· Прямопроходной (рис. 10а)

· Угловой (рис. 10б)

· Тройниковый (рис. 10в)

· Крестовинный (рис. 10г)

Основные размеры сварных колодцев представлены в таблицах 2 и 3.

Таблица 2

|

Наружный диаметр шахты D, мм |

Высота шахты Н, м |

max диаметры патрубков d, d1, d2, мм |

Стандартные углы поворота α, β |

|

630 |

(1 ... 6) ± 0,025 |

400 |

30°, 45°, 60° |

|

800 |

(1 ... 6) ± 0,030 |

500 |

30°, 45°, 60° |

|

1000 |

(1 ... 6) ± 0,035 |

630 |

30°, 45°, 60° |

|

1200 |

(1 ... 6) ± 0,040 |

800 |

30°, 45°, 60° |

По требованию заказчика изготавливаются колодцы с любыми нестандартными углами поворота труб.

Рис. 10

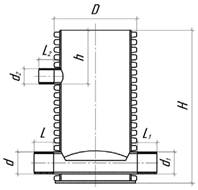

Безлотковые колодцы изготавливаются двух типов:

· Одноуровневые (рис. 11а)

· Перепадные (рис. 11б)

Одноуровневые используются для приёма дренажных и дождевых вод, а перепадные - при существенной разнице в отметках подводящей и отводящей труб. Максимально допустимая высота перепада - до 5 метров. Максимально допустимое число патрубков, расположенных на одном уровне, в зависимости от диаметров шахты и подводимых труб - не более 8.

Основные размеры колодцев представлены в таблицах 3 и 4.

Рис. 11а

Рис. 11б

Таблица 3

|

Длина свободной части отводного патрубка L, мм, не менее |

|

|

110 |

125 |

|

125 |

125 |

|

160 |

125 |

|

200 |

165 |

|

315 |

210 |

|

400 |

210 |

|

500 |

230 |

|

630 |

295 |

|

800 |

295 |

Таблица 4

|

Наружный диаметр шахты D, мм |

Высота шахты Н, м |

max диаметры патрубков d, d1, d2, мм |

|

315 |

(1 ... 6) ± 0,025 |

160 |

|

400 |

(1 ... 6) ± 0,025 |

200 |

|

500 |

(1 ... 6) ± 0,025 |

250 |

|

630 |

(1 ... 6) ± 0,025 |

400 |

|

800 |

(1 ... 6) ± 0,030 |

500 |

|

1000 |

(1 ... 6) ± 0,035 |

630 |

|

1200 |

(1 ... 6) ± 0,040 |

800 |

В соответствии со СНиП 2.04.03-85 «Канализация. Наружные сети и сооружения»:

· Перепады высотой до 6 м на трубопроводах диаметром до 500 мм включительно следует осуществлять в колодцах в виде стояка сечением не менее сечения подводящего трубопровода (рис. 12).

· На коллекторах дождевой канализации при высоте перепадов до 1 м допускается предусматривать перепадные колодцы водосливного типа, при высоте перепада 1 - 3 м - водобойного типа с одной решеткой из водобойных балок (плит), при высоте перепада 3 - 4 м - с двумя водобойными решетками (рис. 13).

Рис. 12

Рис. 13

Рис. 14

Перепадные колодцы такой конструкции изготавливаются по индивидуальным эскизам и чертежам заказчика.

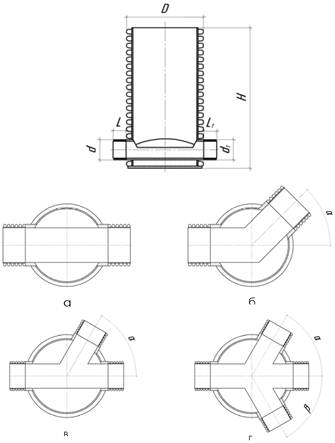

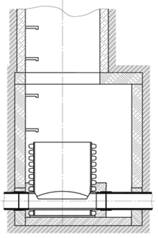

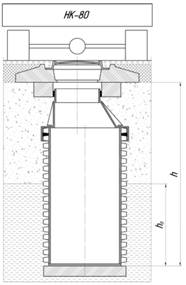

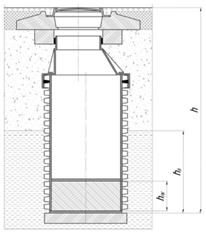

Для предотвращения всплытия колодца в случае его установки в водонасыщенных грунтах, изготавливаются колодцы со специальной пригрузочной камерой (рис. 14), которая заливается бетоном непосредственно в процессе монтажа. Высота пригрузочной камеры h определяется расчётом, представленным в п. 13.2 настоящих технических рекомендаций. Диаметр впускного патрубка d1 согласуется с заказчиком.

Для доступа к канализационным коллекторам большого диаметра изготавливаются колодцы номинальными внутренними диаметрами 1400 и 2000 мм. Рабочей камерой в таких колодцах служит профилированная полиэтиленовая труба «Корсис Плюс», изготовленная по ТУ 2248-005-73011750-2008.

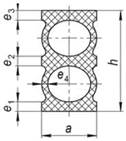

Для изготовления таких колодцев используются трубы с профилями PR и SQ, с классами кольцевой жёсткости SN2, SN4, SN6, SN8 (таблица 5).

Таблица 5

|

Номинальный внутренний диаметр DN/ID, мм |

Внешний диаметр труб dе*, мм |

Номинальная кольцевая жесткость, SN, кН/м2 |

Тип профиля |

|

1400 |

1534 |

2 |

PR-54-07.20 |

|

1554 |

4 |

PR-65-13.51 |

|

|

1566 |

6 |

PR-65-19.06 |

|

|

1588 |

8 |

PR-65-27.18 |

|

|

2000 |

2166 |

2 |

PR-65-19.06 |

|

2222 |

4 |

PR-75-44.50 |

|

|

2202 |

6 |

SQ2-34-058 |

|

|

2220 |

8 |

SQ2-34-078 |

Учитывая опыт эксплуатации этих колодцев в странах Европы, рекомендуется применять трубы с классом кольцевой жёсткости SN8.

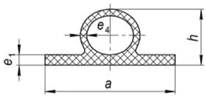

Такие трубы изготавливаются со следующими типами профиля:

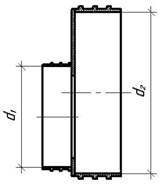

· Для диаметра 1400 мм - РR-65-27.18 (рис. 15)

· Для диаметра 2000 мм - SQ2-34-078 (рис. 16)

Рис. 15

Рис. 16

Размеры профилей представлены ниже в таблице 6.

Таблица 6

|

а |

h |

е1 |

е2 |

е3 |

е4 |

|

|

PR-54-07.20 |

120 |

67 |

8 |

- |

- |

5 |

|

PR-65-13.51 |

120 |

77 |

8 |

- |

- |

7 |

|

PR-65-19.06 |

140 |

83 |

11 |

- |

- |

10 |

|

PR-65-27.18 |

140 |

94 |

22 |

- |

- |

10 |

|

PR-75-44.50 |

140 |

111 |

24 |

- |

- |

10 |

|

SQ2-34-058 |

44 |

101 |

11 |

7 |

7 |

6 |

|

SQ2-34-078 |

44 |

110 |

20 |

7 |

7 |

6 |

В качестве привариваемых к рабочей камере патрубков используются отрезки труб «Корсис» номинальным наружным диаметром от 315 до 1200 мм включительно. Колодцы диаметром 1400 и 2000 мм, как и колодцы меньшего диаметра, изготавливаются лотковыми и безлотковыми.

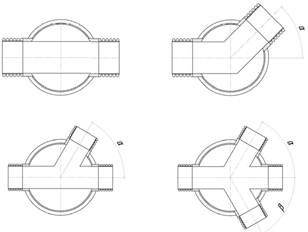

Лотковые (рис. 17) изготавливаются следующих типов:

· Прямопроходной (рис. 18а)

· Угловой (рис. 18б)

· Тройниковый (рис. 18в)

· Крестовинный (рис. 18г)

Основные размеры таких колодцев представлены в таблицах 7 и 8.

Рис. 17

Рис. 18

Таблица 7

|

Внутренний диаметр шахты D, мм |

Высота шахты Н, м |

max диаметры патрубков d, d1, d2, мм |

Стандартные углы поворота α, β |

|

1400 |

(1 ... 6) ± 0,06 |

800 |

30°, 45°, 60° |

|

2000 |

(1 ... 6) ± 0,06 |

1200 |

30°, 45°, 60° |

По требованию заказчика изготавливаются колодцы с любыми нестандартными углами поворота труб.

Таблица 8

|

Длина свободной части отводного патрубка L, мм, не менее |

|

|

315 |

210 |

|

400 |

210 |

|

500 |

230 |

|

630 |

295 |

|

800 |

295 |

|

1000 |

330 |

|

1200 |

360 |

Безлотковые колодцы большого диаметра изготавливаются также двух типов:

· Одноуровневые (рис. 19а)

· Перепадные (рис. 19б)

Одноуровневые используются для водоотведения, а перепадные - для канализации при существенной разнице в отметках подводящей и отводящей труб. Максимально допустимая высота перепада - до 5 метров. Максимально допустимое число патрубков, расположенных на одном уровне, в зависимости от диаметров шахты и подводимых труб - не более 8.

Основные размеры колодцев приведены в таблицах 8 и 9.

Таблица 9

|

Внутренний диаметр шахты D, мм |

Высота шахты Н, м |

max диаметры патрубков d, d1, d2, мм |

|

1400 |

(1 ... 6) ± 0,06 |

800 |

|

2000 |

(1 ... 6) ± 0,06 |

1200 |

Рис. 19а

Рис. 19б

Для всех типов сварных колодцев, изготовленных из труб «Корсис» и «Корсис Плюс» возможен также комбинированный вариант исполнения - лотковый с перепадом (рис. 20).

Рис. 20

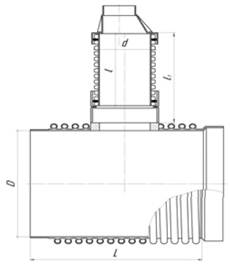

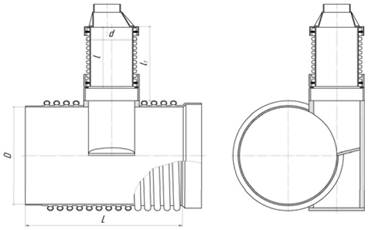

5.3. Колодцы для канализационных трубопроводов большого диаметра «Корсис Плюс».

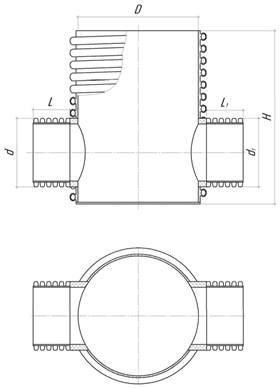

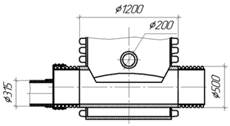

Колодцы данного типа предназначены для доступа человека к канализационным трубопроводам большого диаметра «Корсис Плюс» для их инспектирования и проведения в них ремонтных и профилактических работ. Такие колодцы изготавливаются двух типов: прямые (рис. 21) и тангенцальные (рис. 22).

Основные размеры приведены в таблице 10.

Рис. 21

Рис. 22

Таблица 10

|

Внутренний диаметр трубы D, мм |

Длина трубы L, м |

max наружный диаметр шахты d, мм |

Высота шахты l, м |

|

1400 |

2 ... 6 |

1000 |

1 ... 6 |

|

2000 |

1200 |

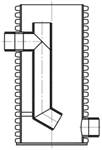

По эскизам заказчика данные колодцы могут изготавливаться в виде всевозможных отводов, тройников и т.д. (рис. 23, 24).

Рис. 23

Рис. 24

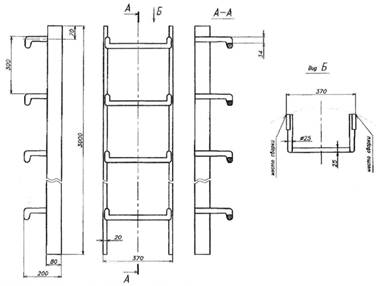

Все колодцы, по требованию заказчика, комплектуются лестницами. Лестница поставляется секциями по 3 м (рис. 25). Присоединение лестницы к шахте колодца осуществляется методом ручной экструзионной сварки.

Рис. 25

Пример установки лестницы показан на рисунке 26.

Рис. 26

6. Установка колодцев.

6.1. Общие рекомендации по установке колодцев.

Колодцы из ПЭ следует устанавливать в районах со следующими природными и климатическими данными:

· Сейсмичность района - не выше 7 баллов

· Расчётная зимняя температура наружного воздуха - не ниже -50 °С

· Грунты на площадке строительства:

а) сухие непучинистые естественной влажности со следующими нормативными характеристиками: нормативная плотность - γН = 1,8 т/м3, нормативный угол внутреннего трения - φН = 0,56 рад (32°), нормативное сцепление - СН = 2 кПа (0,02 кгс/см2)

б) мокрые (водонасыщенные) со следующими нормативными характеристиками: нормативная плотность - γН = 2,0 т/м3, нормативный угол внутреннего трения - φН = 0,40 рад (23°), нормативное сцепление - СН = 1 кПа (0,01 кгс/см2), коэффициент пористости ε = 0,65.

Колодцы из ПЭ рекомендуется устанавливать на подготовленное песчаное или бетонное основание при установке колодцев в сухих или водонасыщенных грунтах соответственно. Минимальная толщина основания - 15 см.

Для устройства песчаного основания пригодны грунты с расчётным сопротивлением более 0,1 МПа (1,0 кгс/см2), определяемым по формуле (7) СНиП 2.02.01-83 «Основания зданий и сооружений». При этом значение расчётного сопротивления должно превышать среднее значение давления по подошве от действия нормативных нагрузок. Песчаное основание необходимо уплотнить трамбованием до степени уплотнённости по Проктору не менее 95 %.

Для устройства бетонного основания рекомендуется использовать бетон марки В 7,5.

Рекомендуемое максимальное заглубление днища колодца - 6 м.

Обратную засыпку следует вести песком или мелким гравием с размером фракции не более ширины впадины гофры шахтной трубы. При этом необходимо применять метод послойного уплотнения. Уплотнение вести равномерно по периметру слоями толщиной не более 20 см. Рекомендуемые степени уплотнённости по Проктору для различных условий установки:

· для зон зелёных насаждений и пешеходных зон - не менее 90 %

· для дорог с умеренной транспортной нагрузкой - не менее 95 %

· для дорог с большой транспортной нагрузкой - не менее 98 %.

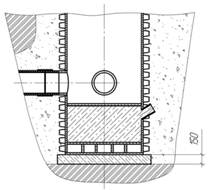

При уровне грунтовых вод выше днища колодца рекомендуется уплотнить насыпной грунт до 98 % по Проктору, а также соорудить бетонный «якорь» для предотвращения всплытия колодца. Масса «якоря» определяется расчётом, представленным в п. 12.2 настоящих технических рекомендаций. Для сооружения «якоря» следует использовать опалубку прямоугольного или круглого сечения.

6.2. Последовательность монтажа.

6.2.1. Монтаж сборных колодцев.

1. На дне котлована соорудить песчаное основание толщиной не менее 15 см. Уплотнить основание до 95 % Проктору.

2. В случае установки колодца в водонасыщенных грунтах на дне котлована следует залить бетонное основание толщиной не менее 15 см или уложить бетонную плиту.

3. Установить лотковую часть колодца на подготовленное основание и произвести подключение труб.

4. При установке колодца в водонасыщенных грунтах для предотвращения его всплытия рекомендуется залить бетонный «якорь», масса которого должна определяться расчётом. При отсутствии расчётных данных бетон следует залить до уровня на 10 см выше верха подключаемых труб. Рекомендуется использовать бетон марки В15. Перед заливкой бетона рекомендуется нанести на поверхность колодца специальную смазку «Polieco» для усиления адгезии полиэтилена к бетону.

5. Установить на лотковую часть шахту колодца через резиновое уплотнение. Для этого необходимо приложить усилие в строго вертикальном направлении, надавив на верхний торец шахты через деревянную проставку.

6. Засыпку колодца рекомендуется вести песком, используя метод послойного уплотнения. Толщина каждого слоя - не более 20 см. Степень уплотнения каждого слоя - не менее 95 % по Проктору, а в случае наличия транспортной нагрузки - не менее 95 - 98 % по Проктору, в зависимости от величины нагрузки. Уплотнение непосредственно над литой горловиной допускается вести только вручную трамбовками массой не более 20 кг.

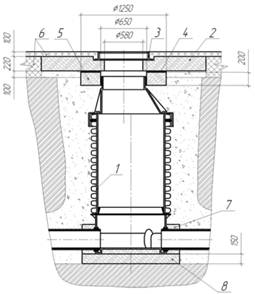

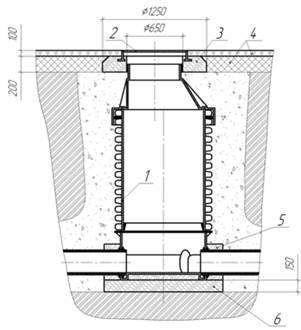

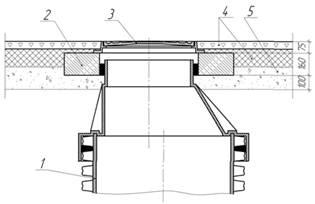

7. В случае наличия транспортной нагрузки дальнейшие работы вести в соответствии с рисунком 28 (см. ниже):

· горловину обмотать лентой ПИЛ

· вокруг горловины соорудить опалубку в виде кольца, с внутренним и внешним диаметрами 650 и 1250 мм соответственно, высотой 200 мм, с таким расчётом чтобы горловина входила в неё не более чем 120 мм. Вместо опалубки можно воспользоваться полиэтиленовой формой для бетонирования горловины. При этом цилиндрическую поверхность по её внутреннему диаметру следует оклеить лентой ПИЛ.

· залить опалубку бетоном

· площадь вокруг опалубки засыпать песком до уровня её горизонтальной поверхности и уплотнить до 95 - 98 % по Проктору. Площадь и размеры песчаной площадки должны быть не менее площади и размеров дорожной плиты

· зазор между горловиной и получившимся бетонным кольцом уплотнить смоляным канатом (каболкой) ГОСТ 30055-93

· по всей площади горизонтальной поверхности бетонного кольца приклеить слой пороизола с помощью специальной холодной мастики

· сверху на бетонное разгрузочное кольцо положить дорожную плиту ГОСТ 8020-90, предварительно смазав холодной мастикой слой пороизола

· установить чугунный люк ГОСТ 3634-99

· положить дорожное покрытие по проекту

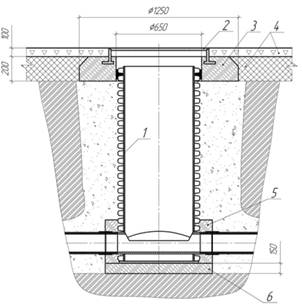

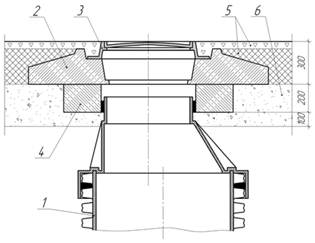

8. В случае установки колодца в пешеходной зоне дальнейшие работы вести в соответствии с рисунком 29 (см. ниже):

· верхнюю часть горловины обмотать лентой ПИЛ

· вокруг горловины соорудить опалубку в виде кольца, с внутренним и внешним диаметрами 650 и 1250 мм соответственно, высотой 200 мм, с таким расчётом чтобы горловина входила в неё не более чем 120 мм. Вместо опалубки можно воспользоваться полиэтиленовой формой для бетонирования горловины. При этом цилиндрическую поверхность по её внутреннему диаметру следует оклеить лентой ПИЛ.

· залить опалубку бетоном

· зазор между горловиной и образовавшимся бетонным кольцом уплотнить смоляным канатом (каболкой) ГОСТ 30055-93

· установить чугунный люк ГОСТ 3634-99 и забетонировать его

· положить дорожное покрытие по проекту

6.2.2. Монтаж сварных колодцев.

1. На дне котлована соорудить песчаное основание толщиной не менее 15 см. Уплотнить основание до 95 % Проктору.

2. В случае установки колодца в водонасыщенных грунтах на дне котлована следует залить бетонное основание толщиной не менее 15 см или уложить бетонную плиту.

3. Установить колодец на подготовленное основание и произвести подключение труб.

4. При установке колодца в водонасыщенных грунтах для предотвращения его всплытия рекомендуется залить бетонный «якорь», масса которого должна определяться расчётом. При отсутствии расчётных данных бетон следует залить до уровня на 10 см выше верха подключаемых труб. Рекомендуется использовать бетон марки В15. Перед заливкой бетона рекомендуется нанести на поверхность колодца специальную смазку «Polieco» для усиления адгезии полиэтилена к бетону. При установке колодца с пригрузочной камерой следует заполнить её бетоном до верха через специальный приваренный патрубок (рис. 27). Размеры камеры определяются расчётом, представленном в п. 13.2 настоящих технических рекомендаций.

5. Засыпку колодца рекомендуется вести песком, используя метод послойного уплотнения. Толщина каждого слоя - не более 20 см. Степень уплотнения каждого слоя - не менее 95 % по Проктору, а в случае наличия транспортной нагрузки - не менее 95 - 98 % по Проктору, в зависимости от величины нагрузки.

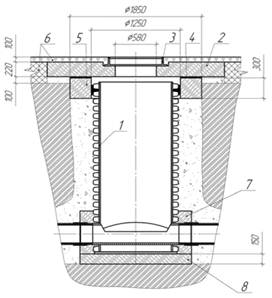

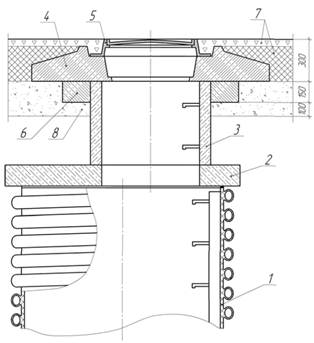

6. В случае наличия транспортной нагрузки дальнейшие работы вести в соответствии с рисунком 30 (см. ниже):

· верхнюю часть шахты обмотать лентой ПИЛ на ширину двух выступов и двух впадин гофра

· вокруг верхней части шахты соорудить опалубку в виде кольца толщиной и высотой не менее 300 мм, с таким расчётом, чтобы верхняя часть шахты входила в неё не более, чем на 150 мм; при этом зазор между будущей внутренней поверхностью бетонного кольца и шахтой колодца должен составлять не более 25 мм по всей длине окружности

· залить опалубку бетоном

· площадь вокруг опалубки засыпать песком до уровня её горизонтальной поверхности и уплотнить до 95 - 98 % по Проктору. Площадь и размеры песчаной площадки должны быть не менее площади и размеров дорожной плиты

· зазор между шахтой колодца и получившимся бетонным кольцом уплотнить смоляным канатом (каболкой) ГОСТ 30055-93

· по всей площади горизонтальной поверхности бетонного кольца приклеить слой пороизола с помощью специальной холодной мастики

· сверху на бетонное разгрузочное кольцо положить дорожную плиту по ГОСТ 8020-90, предварительно смазав холодной мастикой слой пороизола

· установить чугунный люк ГОСТ 3634-99

· положить дорожное покрытие по проекту

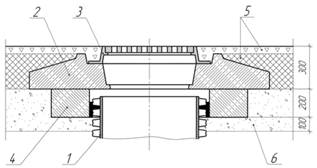

7. В случае установки колодца в пешеходной зоне дальнейшие работы вести в соответствии с рисунком 31 (см. ниже):

· верхнюю часть шахты обмотать лентой ПИЛ на ширину двух выступов и двух впадин гофра

· вокруг верхней части шахты соорудить опалубку в виде кольца толщиной не менее 300 мм и высотой не менее 200 мм, с таким расчётом, чтобы верхняя часть шахты входила в неё не более, чем на 100 мм; при этом зазор между будущей внутренней поверхностью бетонного кольца и шахтой колодца должен составлять не более 25 мм по всей длине окружности. Вместо опалубки можно воспользоваться полиэтиленовой формой для бетонирования горловины. При этом цилиндрическую поверхность по её внутреннему диаметру следует оклеить лентой ПИЛ.

· залить опалубку бетоном

· зазор между горловиной и образовавшимся бетонным кольцом уплотнить смоляным канатом (каболкой) ГОСТ 30055-93

· установить чугунный люк ГОСТ 3634-99 и забетонировать его

· положить дорожное покрытие по проекту

![]() - песок,

со степенью уплотненности не менее 0,95 по Проктору

- песок,

со степенью уплотненности не менее 0,95 по Проктору

![]() -

бетон

-

бетон

Рис. 27

![]() - местный

грунт

- местный

грунт

![]() - песок,

со степенью уплотненности не менее 0,95 по Проктору

- песок,

со степенью уплотненности не менее 0,95 по Проктору

1 - колодец DN 1200 мм

2 - дорожная плита ПД-6 (ПД-6а) ГОСТ 8020-90

3 - люк чугунный ТУ 4859-09-05773333-99

4 - пороизол

5 - бетонное разгрузочное кольцо

6 - дорожное покрытие по проекту

7 - бетонный «якорь»

8 - бетонное основание

Рис. 28

![]() - местный

грунт

- местный

грунт

![]() - песок,

со степенью уплотненности не менее 0,95 по Проктору

- песок,

со степенью уплотненности не менее 0,95 по Проктору

1 - колодец DN 1200 мм

2 - люк чугунный ТУ 4859-09-05773333-99

3 - бетонное разгрузочное кольцо

4 - дорожное покрытие по проекту

5 - бетонный «якорь»

6 - бетонное основание

Рис. 29

![]() - местный

грунт

- местный

грунт

![]() - песок,

со степенью уплотненности не менее 0,95 по Проктору

- песок,

со степенью уплотненности не менее 0,95 по Проктору

1 - колодец DN 1200 мм

2 - дорожная плита ПД-6 (ПД-6а) ГОСТ 8020-90

3 - люк чугунный ТУ 4859-09-05773333-99

4 - пороизол

5 - бетонное разгрузочное кольцо

6 - дорожное покрытие по проекту

7 - бетонный якорь

8 - бетонное основание

Рис. 30

![]() - местный

грунт

- местный

грунт

![]() - песок,

со степенью уплотненности не менее 0,95 по Проктору

- песок,

со степенью уплотненности не менее 0,95 по Проктору

1 - колодец DN 630 мм

2 - люк чугунный ТУ 4859-09-05773333-99

3 - бетонное разгрузочное кольцо

4 - дорожное покрытие по проекту

5 - бетонный «якорь»

6 - бетонное основание

Рис. 31

7. Конструктивные решения при установке колодцев.

7.1. Выбор и установка люков и ЖБ плит.

Люки и дождеприёмники колодцев должны соответствовать ГОСТ 3634-99 (EN 124-1994).

Тип люка выбирают в зависимости от места его установки и соответствующей нагрузки.

Типы, основные параметры и размеры люков, их места установки указаны в таблице 11.

Таблица 11

|

Тип (обозначение по EN 124) |

Наименование |

Нагрузка номинальная, кН |

Полное открытие D, не менее, мм |

Глубина установки крышки в корпусе h, не менее, |

Масса общая, кг |

Рекомендуемое место установки |

|

ЛМ* (А15) |

Легкий малогабаритный люк |

15 |

450 |

20 |

45 |

Зона зеленых насаждений, пешеходная зона |

|

Л (А15) |

Легкий люк |

550 |

60 |

|||

|

С (В125) |

Средний люк |

125 |

550 |

25 |

95 |

Автостоянки, тротуары и проезжая часть городских парков |

|

Т (С250) |

Тяжелый люк |

250 |

550 |

35 |

120 |

Городские автомобильные дороги с интенсивным движением |

|

ТМ (Д400) |

Тяжелый магистральный люк |

400 |

550 |

50 |

140 |

Магистральные дороги |

|

СТ (Е600) |

Сверхтяжелый люк |

600 |

550 |

60 |

155 |

Зоны высоких нагрузок (аэродромы, доки) |

|

Р |

Ремонтная вставка |

125 |

550 |

25 |

35 |

Корпуса люков типов С (В125) и Т (С250) при ремонтных работах на дорогах (при наращивании высоты дорожного полотна) |

|

250 |

35 |

|||||

|

* Для подземных коммуникаций с глубиной канала до 600 мм от наружной поверхности крышки люка. |

||||||

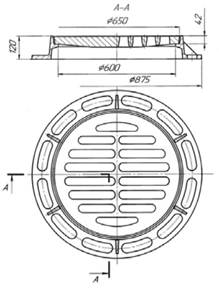

Тип дождеприёмника выбирают в зависимости от места его установки.

Типы, основные параметры дождеприемников, их места установки указаны в таблице 12.

В строительстве сетей ливневой канализации с использованием колодцев из ПЭ рекомендуется применять дождеприёмные люки, примерная конструкция которых представлена на рис. 32.

Рис. 32

Таблица 12

|

Тип (обозначение по EN 124) |

Наименование |

Нагрузка |

Площадь живого сечения S, не менее, м2 |

Глубина установки решетки в корпусе h, не менее, мм |

Масса, кг |

Рекомендуемое место установки |

|

Д (А15) |

Дождеприемник малый |

15 |

0,05 |

20 |

30 |

Пешеходная зона |

|

ДБ1* |

Дождеприемник большой |

125 |

0,075 |

35 |

50 |

Автостоянки и проезжая городских автодорог |

|

ДБ2** (В125) |

0,15 |

85 |

||||

|

ДМ1 |

Дождеприемник магистральный |

250 |

0,075 |

35 |

60 |

Магистральные дороги с интенсивным движением |

|

ДМ2 (С250) |

0,15 |

100 |

||||

|

ДС1 |

Дождеприемник сверхтяжелый |

400 |

0,075 |

50 |

80 |

Зоны высоких нагрузок (аэродромы, доки) |

|

Р |

0,15 |

130 |

||||

|

* На дорогах (аэродромах) при продольных уклонах: * ДБ1 - i0 < 0,005; ** ДБ2 - i0 > 0,005. |

||||||

Плиты перекрытий, опорные плиты и кольца должны соответствовать ГОСТ 8020-90 «Конструкции бетонные и железобетонные для колодцев канализационных, водопроводных и газопроводных сетей».

Ниже приведены примерные конструкции с использованием стандартных ЖБ изделий и чугунных люков.

Рис. 33, где:

|

1 - колодец DN 1200 2 - кольцо опорное КП-12 ГОСТ 8020-90 3 - люк С (В125) ГОСТ 3634-99 4 - дорожное покрытие по проекту 5 - песок уплотнённый до > 95 % по Проктору |

Рис. 34, где:

|

1 - колодец DN 1200 2 - плита опорная ОП-1к ГОСТ 8020-90 3 - люк Т (С250) ГОСТ 3634-99 4 - бетонное кольцо 5 - дорожное покрытие по проекту 6 - песок уплотнённый до > 95 % по Проктору |

Рис. 35, где:

|

1 - колодец DN 1400 2 - плита перекрытия 2ПП15 ГОСТ 8020-90 3 - кольцо стеновое КС7-6 ГОСТ 8020-90 4 - плита опорная ОП-1к ГОСТ 8020-90 5 - люк Т (С250) ГОСТ 3634-99 6 - бетонное кольцо 7 - дорожное покрытие по проекту 8 - песок уплотнённый до > 95 % по Проктору |

Рис. 36, где:

|

1 - колодец DN 800 2 - плита опорная ОП-1к ГОСТ 8020-90 3 - дождеприёмник ДМ2 (С250) ГОСТ 3634-99 4 - бетонное кольцо 5 - дорожное покрытие по проекту 6 - песок уплотнённый до > 95 % по Проктору |

Уплотнение зазоров между поверхностью колодца и ЖБИ, а также герметизацию стыков ЖБИ производить согласно п. 6.2. настоящих технических рекомендаций.

7.2. Форма для бетонирования горловины.

Для более быстрого и удобного монтажа колодцев изготавливается специальная полиэтиленовая форма для бетонирования горловины (рис. 37).

Рис. 37

Использование такой формы позволяет отказаться от сооружения опалубки, что существенно снижает время монтажных работ. Варианты применения этого элемента показаны на рис. 38, 39.

Рис. 38

Рис. 39

7.3. Врезка по месту.

В некоторых случаях на строительной площадке необходимо произвести дополнительное присоединение трубы к колодцу. Для решения данной проблемы рекомендуется использовать врезные полумуфты в комплекте с резиновым уплотнением.

Рис. 40

Рис. 41

Рис. 42. Полумуфта врезная.

|

D, мм |

l, мм |

|

110 |

95 |

|

160 |

175 |

|

200 |

200 |

Рис. 43. Уплотнительная манжета.

|

d, мм |

De, мм |

d, мм |

|

110 |

120 |

100 |

|

160 |

170 |

100 |

|

200 |

210 |

100 |

Номинальные наружные диаметры подключаемых трубопроводов: 110, 160 и 200 мм.

Монтаж такого соединения производится следующим образом:

· специальной коронной фрезой вырезается отверстие необходимого диаметра

· в отверстие устанавливается уплотнительная манжета

· внутренняя поверхность манжеты и внешняя поверхность полумуфты смазывается герметизирующей смазкой

· полумуфта вставляется в манжету

После этих операций производится стандартное присоединение трубы «Корсис» к колодцу через резиновое уплотнительное кольцо. Помимо труб «Корсис», через врезную полумуфту осуществляется подключение гладких труб из ПЭ, ПП и ПВХ (рис. 41).

Данное решение особенно эффективно при строительстве дренажных систем.

7.4. Установка запорной арматуры.

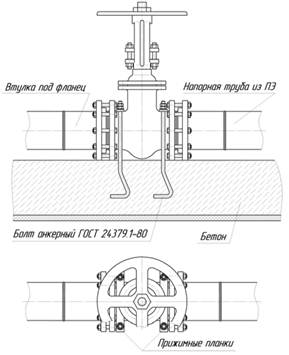

В сетях водоснабжения и напорной канализации колодцы чаще всего используются для установки в них запорной арматуры (задвижек, шаровых кранов и т.д.). При этом необходимо надёжно закрепить запорную арматуру на дне колодца во избежание возможных её срывов в результате резких скачков давления в сети или других факторов, которые могут повлечь за собой аварию. Пример установки задвижки в колодце из ПЭ показан ниже на рис. 44.

Рис. 44

7.5. Эксцентрический переход.

Часто проект предусматривает различные диаметры подводимых и отводимых от канализационного колодца труб. При производстве сварных колодцев такого типа крайне затруднительно изготовить лоток с необходимым профилем. Для решения этой проблемы предлагается использовать эксцентрический переход с одного диаметра трубы на другой (рис. 45).

Рис. 45

Возможные соотношения диаметров перехода представлены в таблице 13.

Пример использования эксцентрического перехода показан на рис. 46.

Таблица 13

|

d2, мм |

d1, мм |

d2, мм |

|

|

110 |

160 |

315 |

400 |

|

200 |

500 |

||

|

250 |

630 |

||

|

315 |

800 |

||

|

400 |

400 |

500 |

|

|

160 |

200 |

630 |

|

|

250 |

800 |

||

|

315 |

1000 |

||

|

400 |

500 |

630 |

|

|

500 |

800 |

||

|

200 |

250 |

1000 |

|

|

315 |

630 |

800 |

|

|

400 |

1000 |

||

|

500 |

1200 |

||

|

630 |

800 |

1000 |

|

|

250 |

315 |

1200 |

|

|

400 |

1000 |

1200 |

|

|

500 |

|||

|

630 |

Рис. 46

8. Эксплуатация колодцев.

Благодаря использованию современной техники стало возможным проведение таких эксплуатационных работ, как прочистка водой под давлением и телевизионный мониторинг. Данные работы производятся с поверхности с помощью спецтехники, исключая спуск человека в колодец. В настоящее время, в соответствии с требованиями европейских норм, рекомендуется, чтобы все работы, выполняемые в сетях канализации, принимая во внимание безопасность обслуживающего персонала, проводились с поверхности земли, даже если колодец предусматривает возможность спуска в него человека.

В настоящее время для прочистки трубопроводов в зависимости от степени зарастания сечения применяют следующие методы прочистки:

· водяной или гидромеханический - для труб диаметром до 100 мм при наличии неуплотнённых бугристых наносов;

· водо-воздушный - для трубопроводов диаметром до 200 мм при наличии неуплотнённых бугристых наносов на длине участка до 2000 м;

· прочистка с использованием высоконапорных устройств с вращательными головками - для трубопроводов диаметром до 300 мм на длине участка до 1000 м, а также для чистки трубопроводов диаметром до 750 мм от корней деревьев и кустарников.

Также могут использоваться методы прочистки с помощью резиновых пробок или отрезка полиэтиленовой трубы.

9. Установка колодцев в особых условиях эксплуатации.

При проектировании сетей канализации в особых условиях эксплуатации необходимо соблюдать требования СН-510-78 «Инструкция по проектированию сетей водоснабжения и канализации для районов распространения вечномерзлых грунтов».

9.1. Установка колодцев в вечномерзлых грунтах.

В зависимости от изменения физико-механических свойств мерзлых грунтов при оттаивании, температурных режимов трубопроводных сетей и грунтов по трассе, а также температурного режима оснований зданий и сооружений, расположенных вблизи трубопроводов, надлежит принимать один из двух принципов использования вечномерзлых грунтов в качестве оснований:

· принцип I - вечномерзлые грунты основания используются в мерзлом состоянии, сохраняемом в процессе строительства и в течение всего заданного периода эксплуатации;

· принцип II - вечномерзлые грунты основания используются в оттаивающем и оттаявшем состоянии.

При проектировании сетей канализации для районов распространения вечномерзлых грунтов необходимо исходить из условия обеспечения:

· наименьшей трудоемкости строительства и эксплуатации сетей;

· применения оборудования и материалов, наиболее высокой надежности действия и долговечности;

· снижения веса оборудования и материалов;

· незамерзаемости жидкостей, транспортируемых по трубопроводам, при отклонениях теплового режима от нормы и в случаях аварий;

· организации четкого контроля за тепловыми режимами сетей.

Колодцы из ПЭ полностью удовлетворяют данным условиям.

При проектировании сетей канализации надлежит учитывать:

· тепловое воздействие трубопроводов и колодцев на основания близлежащих зданий и сооружений;

· опасность непосредственного теплового воздействия воды на мерзлые грунты при повреждениях трубопроводов и колодцев;

· изменение мерзлотно-грунтовых условий при освоении территории.

Мерзлотно-грунтовые условия участков строительства трубопроводных сетей характеризуются:

· распространением и залеганием вечномерзлых грунтов;

· составом, сложением и строением грунтов;

· мощностью сезоннопротаивающих и сезоннопромерзающих слоев грунта;

· температурным режимом грунтов;

· физико-механическими свойствами грунтов;

· мерзлотными процессами (пучение, наледи, трещинообразование);

· наличием грунтовых вод.

Проектирование сетей по принципу I следует принимать, когда:

· грунты характеризуются значительными осадками при оттаивании;

· оттаивание грунтов вокруг трубопровода и колодца влияет на устойчивость расположенных вблизи зданий и сооружений, строящихся с сохранением основания в мерзлом состоянии.

Проектирование сетей по принципу II следует принимать, когда:

· грунты характеризуются незначительными осадками на всю расчетную глубину оттаивания;

· здания и сооружения по трассе трубопроводов расположены на значительном расстоянии от трубопроводов или строящихся с допущением оттаивания вечномерзлых грунтов в их основаниях.

При проектировании колодцев для пучинистых грунтов надлежит предусматривать меры, исключающие «выталкивание» колодцев из грунта: обратную засыпку непучинистыми грунтами, гидроизоляцию вокруг колодцев из глинобетона и отвод поверхностных вод.

Устройство открытых лотков в колодцах на сетях канализации не допускается; для прочистки труб следует предусматривать ревизии.

9.2. Установка колодцев в просадочных и пучинистых грунтах.

При установке колодцев из ПЭ в просадочных и пучинистых грунтах необходимо соблюдать требования СНиП 2.02.01-83 «Основания зданий и сооружений», пп. 9.13 - 9.15 СНиП 2.04.03-85 «Канализация. Наружные сети и сооружения» и СНиП 3.05.04-85 «Наружные сети и сооружения водоснабжения и канализации».

Существует 2 типа грунтовых условий по просадочности:

I тип - грунтовые условия, в которых возможна в основном просадка грунтов от внешней нагрузки, а просадка грунтов от собственного веса отсутствует или не превышает 5 см;

II тип - грунтовые условия, в которых помимо просадки грунтов от внешней нагрузки возможна их просадка от собственного веса и размер ее превышает 5 см.

Установка колодцев в грунтовых условиях I типа по просадочности осуществляется без учёта просадочности.

Для уменьшения величины возможной просадки в основании колодцев в грунтовых условиях II типа по просадочности необходимо осуществление следующих мероприятий:

· Грунты основания должны уплотняться тромбованием на глубину 1 м. Уплотнение грунта должно производиться до плотности скелета грунта не менее 1,65 тс/м3, в соответствии с требованиями и указаниями раздела 3 СНиП 3.02.01-87.

· По уплотнённому основанию устраивается бетонная подготовка толщиной не менее 15 см из бетона марки не ниже В 7,5.

· Обратная засыпка должна производиться талым глинистым грунтом оптимальной влажности, определяемой по ГОСТ 22733-77, с послойным уплотнением равномерно по периметру слоями толщиной не более 20 см до степени уплотнённости по Проктору не менее 98 %.

· Не допускается выполнять обратную засыпку песчаным, крупнообломочным и другими дренирующими грунтами, а также переувлажнённым грунтом.

· Поверхность земли вокруг люков колодцев должна быть спланирована с уклоном 0,03 от колодца на 0,3 м шире пазух. На спланированной поверхности устраивается отмостка.

При проектировании канализационных и водоотводящих сетей, прокладываемых в пучинистых грунтах, следует учитывать возможность:

· набухания этих грунтов за счет подъема уровня подземных вод или инфильтрации - увлажнения грунтов производственными или поверхностными водами;

· набухания за счет накопления влаги под сооружениями в ограниченной по глубине зоне вследствие нарушения природных условий испарения при застройке и асфальтировании территории (экранирование поверхности);

· набухания и усадки грунта в верхней части зоны аэрации - за счет изменения водно-теплового режима (сезонных климатических факторов);

· усадки за счет высыхания от воздействия тепловых источников

При этом должны предусматриваться следующие мероприятия в соответствии с указаниями пп. 2.67 - 2.71 СНиП 2.02.01-83:

· водозащитные мероприятия;

· предварительное замачивание основания в пределах всей или части толщи набухающих грунтов;

· применение компенсирующих песчаных подушек;

· полная или частичная замена слоя пучинистого грунта непучинистым;

· полная или частичная прорезка фундаментами слоя пучинистого грунта.

10. Ремонт колодцев.

Повреждения колодцев из ПЭ могут возникнуть из-за ряда причин:

· несоблюдение ТУ 2248-001-73011750-2005 и ТУ 2248-011-59355492-2006 при изготовлении;

· нарушение условий хранения в соответствии с ГОСТ 15150;

· неправильный выбор материала колодцев для конкретных условий строительства, отвечающих фактическим внешним и внутренним нагрузкам, воздействующим на колодец в процессе эксплуатации;

· несоблюдение технологии ведения работ по установке колодца и монтажу оборудования;

· нарушение технологии производства работ в колодцах;

Ремонт колодцев из полиэтилена производится заменой отдельных или всех его деталей.

При незначительных повреждениях допускается производить ремонт колодцев с помощью ручного экструдера.

11. Восстановление изношенных колодцев с помощью колодцев из ПЭ.

Колодцы часто являются самым большим источником утечек в канализационной сети. Поэтому целесообразно одновременно с реконструкцией канализационного коллектора произвести восстановление бетонных или кирпичных колодцев с помощью колодцев из ПЭ. Восстановленный таким образом колодец обретает полную герметичность и лучшие гидравлические свойства.

Обычно нет необходимости выкапывать или разрушать старый бетонный или кирпичный колодец для монтажа нового, за исключением тех случаев, когда он находится в таком изношенном состоянии, что установка нового невозможна без риска для жизни и здоровья монтажников.

11.1. Технология и последовательность ведения работ.

При необходимости днище старого колодца разрушается и заглубляется. На дне выстраивается бетонное основание толщиной не менее 15 см. На подготовленное основание устанавливается лотковая часть колодца (в случае использования сборных колодцев) или сам колодец из ПЭ (в случае использования сварных колодцев). Производится подключение трубопроводов. Затем лотковая часть бетонируется до уровня на 10 см выше верха подключаемых трубопроводов. Для бетонирования рекомендуется использовать бетон с классом твёрдости К30.

После этого на лотковую часть устанавливают рабочую камеру и горловину (в случае использования сборных колодцев). Далее сооружается перекрытие колодца.

В случае, когда для восстановления колодца используется колодец из ПЭ близкий по диаметру (разность внутреннего диаметра бетонного колодца и внешнего диаметра колодца из ПЭ не более 150 мм), зазор между камерами рекомендуется залить бетоном по всему периметру. При этом перед восстановлением необходимо произвести прочистку изношенного колодца струей воды под давлением.

11.2. Примерные схемы восстановления изношенных колодцев.

Рис. 47а

Рис. 47б

Рис. 48

Рис. 47 а - восстановленный смотровой бетонный колодец

Рис. 47 б - восстановленный инспекционный бетонный колодец (рабочая камера заполнена песком уплотнённым до > 95 % по Проктору)

Рис. 48 - восстановленный кирпичный колодец

12. Требования безопасности при транспортировании, хранении, установке и эксплуатации колодцев из ПЭ.

Общие требования безопасности при транспортировании, хранении, установке и эксплуатации колодцев по СНиП 12-03-2001.

Трубы, применяемые для изготовления колодцев, изготовлены из полиэтилена 4-го класса опасности по ГОСТ 12.1.005.

Полиэтилен - горючий материал по ГОСТ 12.1.044, температура воспламенения аэрозоля полиэтилена не ниже 300 ºС, температура самовоспламенения не ниже 380 ºС, колодцы из полиэтилена взрывобезопасны.

Тушение горящих колодцев проводят распыленной водой со смачивателем, огнетушащими составами (средствами), двуокисью углерода, пеной. Порошком, песком, кошмой. Тушить возгорание необходимо в противогазах марки В по ГОСТ 12.4.121.

При хранении и эксплуатации колодцы не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте влияния на организм человека, работа с ними не требует особых мер предосторожности.

Безопасность технологического процесса при производстве и установке колодцев должна соответствовать ГОСТ 12.3.030.

При нагревании полиэтилена выше 140 ºС возможно выделение в воздух летучих продуктов термоокислительной деструкции, содержащих органические кислоты, карбонильные соединения, в том числе формальдегид, ацетальдегид, оксид углерода, предельно допустимые концентрации которых в воздухе рабочей зоны производственных помещений и класс опасности по ГОСТ 12.1.005 приведены ниже в таблице 14.

Колодцы стойки к деструкции в атмосферных условиях при соблюдении условий эксплуатации и хранения.

Таблица 14

|

Предельно-допустимая концентрация, мг/м3 |

Класс опасности |

Действие на организм |

||

|

Формальдегид |

0,5 |

2 |

Вызывает раздражение слизистых оболочек глаз, дыхательных путей. Сенсибилизирует кожу |

|

|

Ацетальдегид |

5,0 |

3 |

Вызывает раздражение слизистых оболочек |

|

|

Углерода оксид |

20,0 |

4 |

Вызывает головокружение, чувство слабости, шум в ушах |

|

|

Органические кислоты (в пересчете на уксусную кислоту) |

5,0 |

3 |

Раздражает кожу, слизистые оболочки верхних дыхательных путем |

|

|

Аэрозоль полиэтилена |

10,0 |

4 |

При попадании в легкие вызывает вялотекущие фиброзные изменения |

|

13. Расчёт колодцев из ПЭ.

Колодцы из ПЭ следует рассчитывать на прочность и устойчивость к внешним нагрузкам. Прочностной расчёт следует вести для самых тяжёлых условий эксплуатации колодца:

· воздействие транспортной нагрузки НК-80

· уровень грунтовых вод - до верха траншеи

Помимо этого, ввиду такого свойства полиэтилена, как плавучесть, при уровне грунтовых вод выше днища колодца следует производить расчёт колодцев на всплытие, в котором необходимо рассчитать массу бетонного «якоря», необходимую для предотвращения всплытия.

13.1. Методика расчёта колодцев из ПЭ на прочность и устойчивость к внешним нагрузкам.

Расчёты выполняются в соответствии с требованиями СНиП 2.09.03-85, СНиП 2.05.03-84, СНиП 2.02.01-83 и СНиП 2.01.07-85.

Расчётная схема:

Запишем условие прочности:

Напряжения в стенке шахты колодца от действия внешних нагрузок:

![]() [МПа], где: (13.1.2)

[МПа], где: (13.1.2)

R - радиус шахты колодца, [м];

s - толщина стенки шахты колодца, [м];

Суммарная давление от действия внешних нагрузок:

![]() [МПа], где: (13.1.3)

[МПа], где: (13.1.3)

![]() = 1,2 - коэффициент запаса по нагрузки

от веса грунта;

= 1,2 - коэффициент запаса по нагрузки

от веса грунта;

![]() = 1,1 - коэффициент запаса по нагрузке

от давления грунтовых вод;

= 1,1 - коэффициент запаса по нагрузке

от давления грунтовых вод;

![]() = 1 - коэффициент запаса по нагрузке от

транспорта;

= 1 - коэффициент запаса по нагрузке от

транспорта;

Подставим все полученные выражения в неравенство (13.1.1).

Теперь условие прочности примет окончательный вид:

Активное горизонтальное давление грунта:

![]() [МПа], где: (13.1.5)

[МПа], где: (13.1.5)

![]() - объёмный вес грунта, [кН/м3]; (13.1.6)

- объёмный вес грунта, [кН/м3]; (13.1.6)

![]() ,

, ![]() - удельный вес соответственно скелета

грунта и воды;

- удельный вес соответственно скелета

грунта и воды;

е = 0,68 - коэффициент пористости грунта;

Для песчаных грунтов средней крупности γгр = 19 кН/м3.

h - глубина заложения колодца [м];

Коэффициент нормативного бокового давления грунта:

![]() где: (13.1.7)

где: (13.1.7)

φ - угол внутреннего трения грунта. Для песчаных грунтов средней крупности φ = 0,82·φn = 0,82·38 = 30°.

Давление от транспорта:

В качестве транспортной нагрузки в расчёте следует принимать нормативную колёсную нагрузку НК-80 (нагрузка от четырёхосного колёсного транспорта, создающего усилие 785 кН).

![]() [МПа], где: (13.1.8)

[МПа], где: (13.1.8)

а = 3,8 + 2·δ, [м] - длина площади воздействия транспортной нагрузки на глубине h; (13.1.9)

b = 3,5 + 2·δ, [м] - ширина площади воздействия транспортной нагрузки на глубине h; (13.1.10)

δ = h·tg θ, [м], где: (13.1.11)

h - глубина заложения колодца, [м];

![]() - угол наклона плоскости скольжения

грунта к вертикали;

- угол наклона плоскости скольжения

грунта к вертикали;

Давление грунтовых вод:

![]() [МПа], где: (13.1.12)

[МПа], где: (13.1.12)

γВ = 10 кН/м3 - объёмный вес воды;

hB - высота столба воды;

Максимальные допустимые напряжения в стенке шахты колодца:

[σ] = mσТ, [МПа], где: (13.1.13)

m = 0,8 - коэффициент условий работы колодца;

σТ = 20 МПа - предел текучести на растяжение-сжатие для ПЭ.

Все полученные значения подставляем в неравенство (13.1.4) и проверяем его справедливость.

Данный расчёт следует произвести для двух опасных сечений шахты колодца:

· верха шахты, где наиболее высокая концентрация напряжений от транспортной нагрузки

· низа шахты, где наиболее высокая концентрация напряжений от грунтовой нагрузки

Помимо этого, рекомендуется производить расчёт хотя бы одного произвольного по высоте сечения.

13.2. Методика расчёта колодцев из ПЭ на всплытие.

На колодец действуют следующие силы: выталкивающая сила Fa, сила трения стенки колодца о грунт Fтр, а также собственный вес колодца, вес бетонного «якоря», вес опорной плиты при её наличии.

Расчётная схема:

Принимается, что при всплытии колодец движется равномерно без ускорения, значит сумма всех действующих на него сил равна нулю:

![]() (13.2.1)

(13.2.1)

В проекции на ось OY:

FA - FTP - GK - GЯ - GП = 0 (13.2.2)

Отсюда теоретическая сила трения:

![]() (13.2.3)

(13.2.3)

Выталкивающая сила:

FA = ρB·g·VK (13.2.3)

Объём колодца, погруженный в воду:

![]() (13.2.4)

(13.2.4)

Окончательно запишем:

![]() (13.2.5)

(13.2.5)

Сила трения, препятствующая всплытию колодца:

FTP = μ · рhγ · S (13.2.6)

Коэффициент трения:

μ = tgφ (13.2.7)

Активное горизонтальное давление грунта:

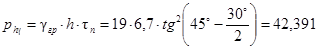

рhγ = γгр · h · τn (13.2.8)

Значение объёмного веса грунта γгр следует принять с условием его взвешенного в воде состояния. Для песчаных грунтов средней крупности γгр = 12 кН/м3.

Коэффициент нормативного бокового давления грунта:

![]() (13.2.9)

(13.2.9)

φ - угол внутреннего трения грунта. Для песчаных грунтов средней крупности = 0,82φn = 0,82 · 38 = 30°.

Площадь воздействия силы трения:

S = π D h (13.2.10)

Окончательно запишем:

![]() (13.2.11)

(13.2.11)

Вес колодца:

GK = mк g (13.2.12)

Вес бетонного «якоря»:

GЯ = mЯg (13.2.13)

Вес опорной плиты:

GП = mП g (13.2.14)

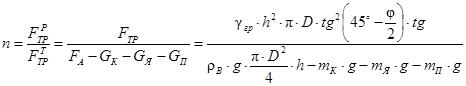

Введём понятие коэффициента запаса по устойчивости на всплытие. Он равен отношению значений расчётной силы трения к теоретической:

Для предотвращения всплытия колодца n = 1,2 ... 1,5.

В расчётах можно принять среднее значение n = 1,35.

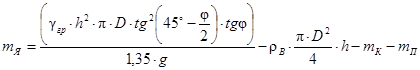

Теперь определим массу бетонного якоря, необходимую для предотвращения всплытия колодца:

13.3. Пример расчёта колодца из ПЭ.

Для расчёта был выбран сборный колодец с высотой шахты 6 м, изготовленной из трубы «Корсис» номинальным наружным диаметром 1200 мм с классом кольцевой жёсткости SN8. Колодец установлен под дорогой. Нормативная транспортная нагрузка - НК-80. Материал обсыпки колодца - песок. Уровень грунтовых вод - до дорожного покрытия.

Прочностной расчёт.

Расчётная схема:

Запишем условие прочности:

![]() ;

;

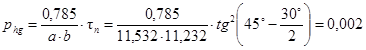

1) Расчёт для низа шахты (h = 6,7 м):

Активное горизонтальное давление грунта:

кН/м2 = 0,042 МПа

кН/м2 = 0,042 МПа

Давление от транспорта:

МПа

МПа

a = 3,8 + 2δ = 3,8 + 2 · 6,7 · tg30º = 11,532 м

b = 3,5 + 2δ = 3,5 + 2 · 6,7 · tg30º = 11,232 м

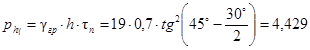

Давление грунтовых вод:

![]() кН/м2 = 0,067 МПа

кН/м2 = 0,067 МПа

Подставим полученные значения в условие прочности:

![]()

8,34 < 16

Следовательно, условие прочности выполняется.

2) Расчёт для верха шахты (h = 0,7 м):

Активное горизонтальное давление грунта:

кН/м2 = 0,0045 МПа

кН/м2 = 0,0045 МПа

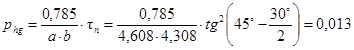

Давление от транспорта:

МПа

МПа

a = 3,8 + 2 · δ = 3,8 + 2 · 0,7 · tg30º = 4,608 м

b = 3,5 + 2 · δ = 3,5 + 2 · 0,7 · tg30º = 4,308 м

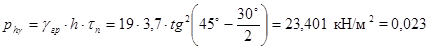

Давление грунтовых вод:

![]() кН/м2 = 0,06 МПа

кН/м2 = 0,06 МПа

Подставим полученные значения в условие прочности:

![]()

5,978 < 16

Следовательно, условие прочности выполняется.

3) Расчёт для произвольного сечения шахты (h = 3,7 м):

Активное горизонтальное давление грунта:

МПа

МПа

Давление от транспорта:

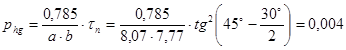

МПа

МПа

a = 3,8 + 2 · δ = 3,8 + 2 · 3,7 · tg30º = 8,07 м

b = 3,5 + 2 · δ = 3,5 + 2 · 3,7 · tg30º = 7,77 м

Давление грунтовых вод:

![]() кН/м2 = 0,03 МПа

кН/м2 = 0,03 МПа

Подставим полученные значения в условие прочности:

![]()

4,65 < 16

Следовательно, условие прочности выполняется.

Выводы:

Сборный колодец из ПЭ с высотой шахты 6 м номинальным наружным диаметром 1200 мм с классом кольцевой жёсткости SN8 пригоден для применения при выбранных условиях его установки и способен выдержать действующие на него внешние нагрузки.

14. Транспортировка и хранение.

Транспортировку колодцев из ПЭ осуществляют любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта по ГОСТ 26653, а также по ГОСТ 22235 - на железнодорожном транспорте.

При транспортировании колодцы необходимо укладывать на ровную поверхность транспортных средств, предохранять от острых металлических углов и ребер платформы. Сбрасывание колодцев с транспортных средств не допускается. Колодцы из ПЭ должны храниться в соответствии с требованиями ГОСТ 15150, раздел 10, в условиях 5 (ОЖ4 - навесы в макроклиматических районах с умеренным и холодным климатом) и должны быть защищены от воздействия прямых солнечных лучей. Условия хранения должны исключать возможность механического повреждения или деформирования изделий и загрязнения их поверхности.