ОТРАСЛЕВОЙ СТАНДАРТ

|

БОЛТЫ И ВИНТЫ ИЗ ТИТАНОВОГО СПЛАВА Технические условия |

ОСТ 1 00552-72Введен впервые Проверен в 1989 г. Подлежит проверке в 1999 г. Проверен в 1984 г. Подлежит проверке в 1989 г. |

Распоряжением Министерства от 31.03.72 № 087-16 срок введения установлен с 01.07.72

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на болты и винты из титанового сплава ВТ16.

1. Технические требования

1.1. Болты и винты должны изготовляться в соответствии с требованиями настоящего стандарта по стандартам конструкции и размеров и рабочим чертежам, в которых имеется ссылка на настоящий стандарт.

1.2. Материал, применяемый для изготовления болтов и винтов, должен соответствовать ТУ 1-92-3-74 или ТУ 1-809-987-92. Качество материала должно быть подтверждено сопроводительной документацией.

1.3. Болты и винты должны изготовляться холодной высадкой. Прочность болтов и винтов должна обеспечиваться деформационным упрочнением. Заготовки болтов и винтов с крестообразным шлицем после высадки головки должны быть подвергнуты отжигу по отраслевой инструкции № 685-76, за исключением заготовок болтов по ОСТ 1 10572-72.

1.4. Покрытие (импульсное окисление) должно наноситься в соответствии с требованиями отраслевой инструкции ПИ 1.2.225-83 (исключая раздел 3).

1.5. Поверхность радиуса r обкатать. После обкатывания галтель механической обработке не подвергать.

1.6. Требования к внешнему виду, допускаемые отклонения размеров от их предельных значений, допуски формы и расположения поверхностей болтов и винтов - по ОСТ 1 31101-80.

Допускается:

- шероховатость граней шестигранника после обрезки и неопорных торцов головки - Rz 40 мкм;

- местная шероховатость гладкой части стержня болта и опорной поверхности головки грубее указанной на чертеже на один класс на участке, не превышающем 5 % их площади, кроме поверхности радиуса под головкой;

- местное (на площади не более 1 мм2) занижение диаметра гладкой части стержня на величину не более 0,006 мм;

- искажение геометрической формы поверхности конусной части сбега резьбы в виде наплыва металла. При этом наплыв не должен выходить за диаметр, который меньше номинального диаметра гладкой части стержня на 0,2 мм;

- слабовыраженный кольцевой индикаторный след при люминесцентном контроле.

1.7. Резьба - по ОСТ 1 00105-83. Резьба должна изготавливаться методом накатывания. Сбег, недокат и фаска резьбы - по ОСТ 1 00010-81. Резьба не должна иметь заусенцев и сорванных ниток и заходить на конусный переход у болтов и на поверхность радиуса под головкой у винтов.

Допускается образование складок металла (закатов) на вершине резьбы глубиной не более 0,15 шага резьбы и на боковых сторонах профиля резьбы на высоте не более 1/3 высоты профиля резьбы от вершины глубиной не более 0,1 шага резьбы.

1.8. Расчетные разрушающие нагрузки на разрыв болтов и винтов должны соответствовать указанным в табл. 1.

Таблица 1

|

Температура, °С |

d |

||||

|

MR4 |

MR5 |

MR6 |

MR8 |

MR10 |

|

|

Расчетная разрушающая нагрузка на разрыв, Н (кгс) |

|||||

|

25 |

8500 |

13600 |

19400 |

35000 |

55300 |

|

(865) |

(1390) |

(1980) |

(3570) |

(5640) |

|

|

130 |

7200 |

11600 |

16600 |

29800 |

47800 |

|

(730) |

(1180) |

(1690) |

(3040) |

(4870) |

|

|

160 |

6860 |

11070 |

15880 |

28910 |

46060 |

|

(700) |

(1130) |

(1620) |

(2950) |

(4700) |

|

|

200 |

6800 |

10800 |

15500 |

28000 |

44100 |

|

(690) |

(1100) |

(1580) |

(2860) |

(4500) |

|

|

300 |

5600 |

8900 |

12700 |

23000 |

36300 |

|

(570) |

(910) |

(1300) |

(2350) |

(3700) |

|

1.9. Расчетные разрушающие нагрузки на срез болтов должны соответствовать указанным в табл. 2.

Таблица 2

|

Температура, °С |

d |

||||

|

MR4 |

MR5 |

MR6 |

MR8 |

MR10 |

|

|

Расчетная разрушающая нагрузка на срез, Н (кгс) |

|||||

|

25 |

7300 |

11500 |

16700 |

30000 |

47000 |

|

(750) |

(1170) |

(1700) |

(3060) |

(4790) |

|

|

130 |

6000 |

9600 |

14000 |

25300 |

39200 |

|

(620) |

(980) |

(1430) |

(2580) |

(4000) |

|

|

160 |

5780 |

9210 |

13620 |

24500 |

38700 |

|

(590) |

(940) |

(1390) |

(2500) |

(3950) |

|

|

200 |

5700 |

9000 |

13100 |

23600 |

37700 |

|

(580) |

(920) |

(1340) |

(2410) |

(3850) |

|

|

300 |

4800 |

7500 |

11000 |

19800 |

31000 |

|

(490) |

(770) |

(1120) |

(2020) |

(3160) |

|

2. Правила приемки

2.1. Для проверки соответствия болтов и винтов требованиям настоящего стандарта устанавливаются приемо-сдаточные, периодические и квалификационные испытания.

2.2. Болты к винты предъявляются к приемке партиями. Партия должна состоять из деталей одного обозначения, изготовленных из материала одной плавки.

Количество деталей в партии устанавливается изготовителем.

2.3. Приемо-сдаточные испытания болтов и винтов проводятся в следующем объеме и последовательности на выборках от партии, указанных ниже:

1) контроль внешнего вида - 5 % от партии, но не более 100 шт.;

2) контроль на отсутствие трещин - 100 %;

3) контроль размеров - 5 % от партии, но не более 100 шт.;

4) испытания на разрыв, статическую чувствительность к надрезу (разрыв на косой шайбе, установленной под гайкой), на чувствительность к перекосу под головкой (разрыв на косой шайбе, установленной под головкой), малоцикловую усталость болтов и винтов, на срез болтов - в количестве, указанном в табл. 3.

Таблица 3

|

До 1000 вкл. |

Св. 1000 до 5000 вкл. |

Св. 5000 |

||

|

Количество деталей для испытаний, шт. |

на разрыв |

по 6 |

по 8 |

по 10 |

|

на срез |

||||

|

на статическую чувствительность к надрезу |

||||

|

на чувствительность к перекосу под головкой |

||||

|

на малоцикловую усталость |

||||

Болты и винты диаметром d £ 8 мм и длиной L £ 2,5d испытанию на малоцикловую усталость не подвергаются.

Испытанию на чувствительность к перекосу под головкой подвергаются болты по ОСТ 1 10575-72, ОСТ 1 31250-92 и винты по ОСТ 1 10579-72.

2.4. Периодические испытания проводятся не реже одного раза в год на деталях, прошедших приемо-сдаточные испытания, и заключаются в испытании болтов и винтов на многоцикловую усталость. Объем выборки от партии независимо от объема партии - 10 штук болтов (винтов).

2.5. Квалификационные испытания проводятся при изготовлении первой промышленной партии болтов и винтов каждого диаметра (начиная с диаметра 5 мм), а также при изменении технологии изготовления ранее освоенных болтов и винтов, и заключаются в испытании их на многоцикловую усталость (в дополнение к испытаниям по п. 2.3). Объем выборки от партии независимо от объема партии - 10 штук болтов (винтов).

2.6. Контроль и испытания деталей проводятся при температуре 25 ± 10 °С.

2.7. Если при контроле внешнего вида и размеров деталей будет обнаружено более трех деталей, не соответствующих требованиям настоящего стандарта, то проводится повторный контроль на удвоенной выборке от партии.

Результаты повторного контроля считаются окончательными.

2.8. Партии деталей, забракованные по внешнему виду и размерам, могут быть вновь предъявлены к приемке после сортировки и исправления.

2.9. Если из количества болтов и винтов, взятых из партии для испытаний по п. 2.3, перечисление 4, хотя бы одна деталь не удовлетворяет требованиям настоящего стандарта, вся партия бракуется.

При испытаниях допускается отрыв головок при значениях разрушающих нагрузок и циклической долговечности не менее указанных в настоящем стандарте.

3. Методы контроля и испытаний

3.1. Контроль внешнего вида и размеров - по ОСТ 1 31101-80.

3.2. Контроль на отсутствие трещин проводится люминесцентным методом или методом цветной дефектоскопии (методом красок).

3.3. Испытания на разрыв и срез - по ОСТ 1 31101-80.

Разрушающие нагрузки на разрыв и срез должны быть не менее расчетных разрушающих нагрузок, указанных в пп. 1.8 и 1.9.

3.4. Допускается испытание на разрыв не проводить, а засчитывать результат испытания на статическую чувствительность к надрезу, если полученные значения разрушающих нагрузок не менее расчетных разрушающих нагрузок на разрыв, указанных в настоящем стандарте и стандартах конструкции и размеров.

3.5. Допускается замена болтов и винтов длиной менее трех диаметров:

- при испытании на разрыв, статическую чувствительность к надрезу и малоцикловую усталость - болтами - и винтами-свидетелями длиной более трех диаметров;

- при испытании на срез - болтами, у которых головка обточена заподлицо с гладкой частью стержня, или болтами-свидетелями, или заготовками болтов без редуцирования диаметра под резьбу (без проточки).

Болты- и винты-свидетели и заготовки болтов должны быть изготовлены из материала той же плавки, что и короткие болты и винты.

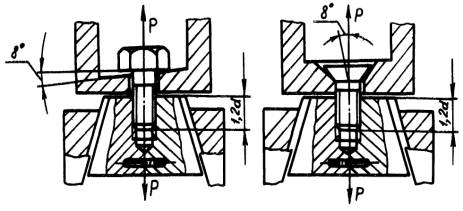

3.6. Испытание на статическую чувствительность к надрезу (разрыв на косой шайбе с Ð 8°, установленной под гайкой) - по ОСТ 1 90052-72.

Испытание на статическую чувствительность к надрезу болтов и винтов длиной менее 3 d допускается заменять испытанием на чувствительность к перекосу под головкой по схемам, указанным на чертеже: на косой шайбе с Ð 4° для болтов по ОСТ 1 10575-72, ОСТ 1 31250-92 и винтов по ОСТ 1 10579-72, на косой шайбе с Ð 8° для остальных болтов и винтов.

3.7. Испытание болтов по ОСТ 1 10575-72, ОСТ 1 31250-92 и винтов по ОСТ 1 10579-72 на чувствительность к перекосу под головкой (разрыв на косой шайбе с Ð 4°, установленной под головкой) проводится по методике ОСТ 1 31098-91.

3.8. Прочность каждой детали, испытанной по п.п. 3.6 и 3.7, должна быть не менее 50 % от расчетно-разрушающей нагрузки на разрыв, указанной в настоящем стандарте и в стандарте конструкции и размеров.

3.9. Испытание на малоцикловую усталость проводится по методике ГОСТ 25.502-79 циклической растягивающей нагрузкой при:

Pmax = 0,6Ppp,

Pm = 0,35Ppp,

Pmin = 0,1Ppp,

где: Pmax - максимальная растягивающая нагрузка цикла, H;

Pm - средняя растягивающая нагрузка цикла, Н;

Pmin - минимальная растягивающая нагрузка цикла, Н;

Ррр - расчетная разрушающая нагрузка на разрыв при температуре 25 °С, Н, по настоящему стандарту.

Частота нагружения от 10 до 60 циклов/мин. Детали должны испытываться с гайками высотой 1,2d, изготовленными из материала с dв ³ 980 МПа (100 кгс/мм2).

Если циклическая долговечность каждой из 10-и испытанных деталей окажется не менее 4000 циклов, партия деталей считается годной.

Допускается испытание вести в цепочку на 10 деталях. При этом, если циклическая долговечность первой детали не менее 5500 циклов для партии деталей до 100 штук включительно и не менее 6750 циклов для партии деталей более 100 штук, то испытания прекращаются и партии деталей считаются годными.

В случае, если первая деталь не достигнет указанных значений циклической

долговечности, но будет иметь циклическую долговечность не менее 4000 циклов,

то испытание необходимо продолжить до разрушения шестой детали, а отношение

срединного (медианного) значения циклической долговечности Nсред. к

минимальному значению циклической долговечности

Nmin должно быть не более 3 ![]()

3.10. Испытание на многоцикловую усталость проводится циклической растягивающей нагрузкой при:

Pmax = 0,45Ppp,

Pm = 0,35Ppp,

Pmin = 0,25Ppp,

(расшифровку символов см. в п. 3.7).

Частота нагружения от 30 до 300 Гц.

Детали должны испытываться с гайками по ОСТ 1 33055-80. Циклическая долговечность (без разрушения) каждой испытанной детали должна быть не менее 50000 циклов.

4. Маркировка, упаковка, транспортирование и хранение

4.1. Маркировать марку материала болтов и винтов и поле допуска диаметра гладкой части стержня болтов по ОСТ 1 31076-80.

4.2. Маркировать обозначение и клеймить окончательную приемку на бирке для партии деталей.

4.3. Упаковка готовой продукции по ГОСТ 18160-72 без использования предохранительной смазки.

4.4. Маркировка тары - по ОСТ 1 00582-84.

Допускается:

- маркировку тары производить на бирке (ярлыке);

- указывать на бирке (ярлыке) номер сертификата (приказ - накладной-сертификата) и количество деталей в тысячах штук;

- производить отличительную маркировку первого грузового места, содержащего сопроводительную документацию, яркой цветной диагональной полосой.

4.5. Консервация и упаковка деталей, предназначенных для транспортирования и хранения в странах с тропическим и морским климатом - по ОСТ 1 90086-73, для Крайнего Севера и отдаленных районов - по ГОСТ 15846-79.

4.6. Детали хранить на стеллажах, установленных в сухом помещении.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

№ изм. |

Номера страниц |

Номер «Изв. об изм.» |

Подпись |

Дата |

Срок введения изменения |

|||

|

Измененных |

Замененных |

Новых |

Аннулированных |

|||||

|

«а» |

4, 5, 6 |

- |

- |

- |

5578 |

|

|

01.01.75 |

|

2 |

4, 5 |

- |

- |

- |

6377 |

|

|

01.07.76 |

|

3 |

1, 4, 5 |

2, 3, 6, 7 |

2а |

- |

7150 |

|

|

01.01.79 |

|

4 |

1, 5 |

- |

- |

- |

7882 |

|

|

01.01.80 |

|

5 |

3 |

- |

- |

- |

7983 |

|

|

01.07.80 |

|

6 |

1 |

2 - 7 |

8 |

- |

9604 |

|

|

01.01.86 |

|

7 |

2, 4, 5 |

- |

- |

- |

9692 |

|

|

01.01.87 |

|

8 |

1, 3 |

2, 4 - 7 |

- |

- |

9862 |

|

|

01.07.90 |

|

9 |

4, 5, 6, 7 |

- |

- |

- |

9907 |

|

|

01.07.90 |

|

10 |

3 |

- |

- |

- |

9950 |

|

|

01.01.92 |

|

11 |

2, 4, 5, 6, 7 |

- |

- |

- |

9988 |

|

|

01.07.93 |

СОДЕРЖАНИЕ