ОТРАСЛЕВОЙ СТАНДАРТ

|

ЗАДЕЛКА ПОДШИПНИКОВ КЛЕЕМ ВК-9 Технические требования |

ОСТ 1 00773-75 На 8 страницах Взамен 986АТ |

Распоряжением Министерства от 22 сентября 1975 г. № 087-16

срок введения установлен с 1 июля 1976 г.

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт распространяется на заделку подшипников качения клеем ВК-9 в детали, изготовляемые из сталей 30ХГСН2А (30ХГСНА), 30ХГСА, титановых сплавов ВТ-5, ВТ-22, алюминиевых и магниевых сплавов, предназначаемую для использования в конструкциях самолетов, вертолетов и средствах их наземного обслуживания.

2. Параметры заделки подшипников должны соответствовать указанным в табл. 1.

Таблица 1

|

Норма для заделки подшипников в детали |

||

|

из сталей, титановых и алюминиевых сплавов |

из магниевых сплавов |

|

|

Диаметр посадочного отверстия в детали для подшипника, мм |

От 14 до 100 |

|

|

Температура применения заделки, °С |

От -60 до +125 |

От -60 до +100 |

|

Нормальная температура отверждения клея, °С |

От +15 до +35 |

|

|

Время отверждения клея при нормальной температуре, ч |

24 |

|

|

Повышенная температура отверждения клея, °С |

От + 60 до + 70 |

|

|

Время отверждения клея при повышенной температуре, ч |

1 |

|

|

Масса клея, приходящаяся на 1 м площади склеиваемых поверхностей, г |

От 125 до 150 |

|

3. Радиальные нагрузки на клеевое соединение должны определяться несущей способностью стандартных подшипников. Для нестандартных подшипников (с уменьшенной более чем на 10 % опорной площадью), а также для шарнирных и роликовых сферических подшипников радиальная нагрузка должна быть не более 30 МПа (300 кгс/см2).

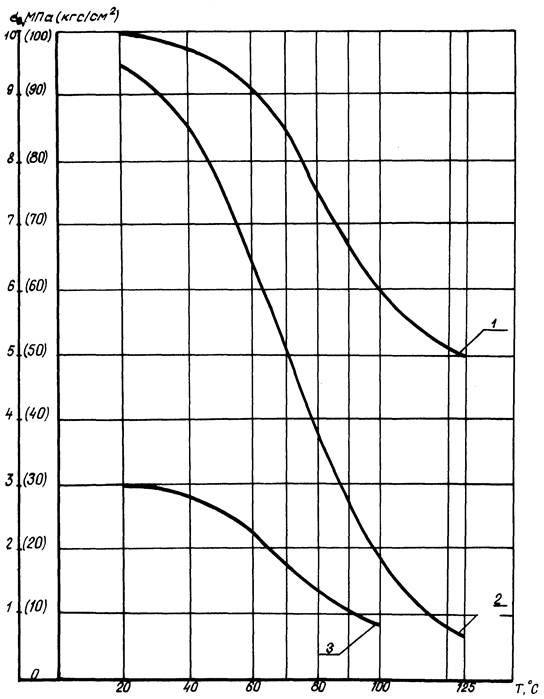

4. Осевые усилия на клеевое соединение должны определяться пределом прочности соединения при сдвиге в зависимости от рабочей температуры. Зависимость предела прочности клеевого соединения при сдвиге от рабочей температуры указана на графике.

График зависимости предела прочности клеевого соединения при сдвиге от рабочей температуры

1 - детали из сталей и титановых сплавов; 2 - детали из алюминиевых сплавов; 3 - детали из магниевых сплавов

5. Заделка подшипников в детали должна производиться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

6. Посадочные отверстия в детали под заделку подшипников должны изготовляться с предельными отклонениями:

- для подшипников с наружным диаметром до 50 мм - F7;

- для подшипников с наружным диаметром свыше 50 мм - G7.

7. Шероховатость поверхности посадочного отверстия в детали должна быть R = 20.

8. На детали для заделки подшипников должны быть нанесены защитные покрытия:

а) гальванические по действующему в отрасли документу:

- кадмирование на толщину слоя 3 - 6 мкм - для стали 30ХГСН2А;

- кадмирование на толщину слоя 3 - 6 мкм с последующей пассивацией или оксидное фосфатирование - для стали 30ХГСА;

- анодирование в серной кислоте с наполнением в растворе хромпика - для алюминиевых сплавов;

- оксидирование - для магниевых сплавов.

Детали из титановых сплавов покрытию не подлежат;

б) лакокрасочные (кроме поверхности посадочного отверстия) в соответствии с требованиями чертежей, утвержденных в установленном порядке.

9. Подшипники, предназначаемые для клеевой заделки в детали, должны подвергаться расконсервации.

10. Приготовление и использование клея ВК-9 с учетом техники безопасности и проверку его качества следует производить по действующему в отрасли документу.

11. Клей должен быть приготовлен не ранее чем за один час до употребления и подаваться на рабочее место в клеянках с закрытой крышкой с указанием на них времени приготовления и срока годности клея.

Примечание. Выдачу клея производить только после входного контроля - проверки жизнеспособности клея и прочности на сдвиг.

12. Каждый подшипник, заделанный в деталь со сквозным посадочным отверстием, должен быть проверен на невыпрессовку при температурах 18 - 20 °С. Нормы осевых усилий невыпрессовки подшипников из деталей должны соответствовать указанным в табл. 2. Подшипники, заделанные в глухие посадочные отверстия деталей, не проверять.

Таблица 2

|

Диаметр посадочного отверстия (наружный диаметр подшипника), мм |

Допускаемые осевые усилия невыпрессовки подшипника в детали из материала, Н (кгс), не менее |

||

|

стали и титановые сплавы |

алюминиевые сплавы |

магниевые сплавы |

|

|

От 14 до 20 |

740 (75) |

250 (25) |

200 (20) |

|

Св. 20 до 50 |

1470 (150) |

490 (50) |

290 (30) |

|

Св. 50 до 80 |

2940 (300) |

1470 (150) |

980 (100) |

|

Св. 80 до 100 |

5880 (600) |

2940 (300) |

1960 (200) |

Примечание. Для подшипников типов 900000 и 980000 значения осевой нагрузки должны определяться из расчета сохранения удельной нагрузки для соответствующего диаметра подшипника, указанного в табл. 2.

13. Технологические указания по заделке подшипников приведены в обязательном приложении к настоящему стандарту.

14. После проверки на невыпрессовку подшипники должны быть смазаны рабочей смазкой.

15. При эксплуатации, в случае необходимости замены подшипников, следует выпрессовать их из посадочных отверстий детали. Посадочные поверхности отверстий следует очистить от клея и не позднее чем через 6 ч нанести защитные покрытия* для последующей заделки в деталь подшипников в соответствии с требованиями настоящего стандарта. Для более легкого удаления из посадочных отверстий детали подшипников допускается местный нагрев заделки до температуры 100 - 120 °С (для магниевых сплавов - не более 100 °С).

* Для ремонтных деталей после зачистки посадочных поверхностей под подшипник покрытие не восстанавливать.

16. При среднем ремонте или планово-техническом осмотре или межремонтном ресурсе изделия должен производиться внешний осмотр деталей с вклеенными подшипниками на соответствие требованиям настоящего стандарта.

При капитальном ремонте не реже чем через 5 - 6 лет 10 % деталей с вклеенными подшипниками, но не менее 5 шт., должны быть проверены:

- на невыпрессовку по нормам, указанным в табл. 2 настоящего стандарта;

- на отсутствие коррозии.

При удовлетворительных результатах проверки срок эксплуатации деталей с вклеенными подшипниками продляется до следующего ремонта.

Если при проверке хотя бы одна деталь с вклеенными подшипниками не выдержит испытания, проверке на невыпрессовку подлежат все заделанные подшипники.

Пример записи в технической документации заделки подшипников клеем ВК-9:

Заделка ОСТ 1 00773-75

ПРИЛОЖЕНИЕ

Обязательное

ТЕХНОЛОГИЧЕСКИЕ УКАЗАНИЯ ПО ЗАДЕЛКЕ ПОДШИПНИКОВ КЛЕЕМ ВК-9

1. Расконсервация подшипников до установки в деталь выполняется следующими способами:

- подшипников открытого типа (без защитных шайб) - промывкой наружных поверхностей и рабочей части в бензине по ГОСТ 443-76;

- подшипников закрытого типа - удалением смазки только с наружных поверхностей путем протирки тампонами из марли по ГОСТ 11109-74 сначала сухими, а затем смоченными в бензине и хорошо отжатыми (во избежание попадания бензина в зону смазки рабочей части подшипника).

2. Подшипники после расконсервации должны быть заделаны в детали в течение времени, не превышающего 48 ч. При этом коррозия на подшипниках не допускается.

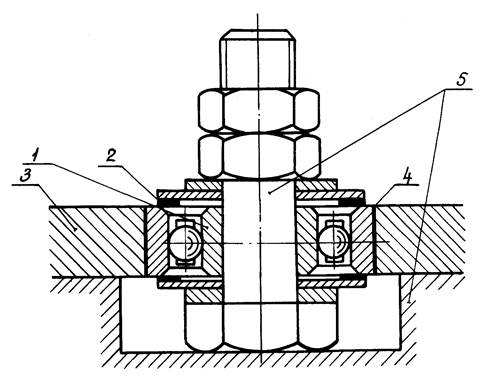

3. Рабочую часть подшипника перед обезжириванием склеиваемых поверхностей и нанесением клея следует изолировать в приспособлении согласно чертежу.

1 - подшипник; 2 - резиновая прокладка; 3 - деталь под заделку подшипника; 4 - слой клея ВК-9; 5 - приспособление

При этом необходимо следить за плотной затяжкой подшипников закрытого типа в приспособлении, обеспечивающим защиту внутренней полости подшипника от попадания клея или растворителя.

4. Обезжиривание склеиваемых поверхностей должно производиться три раза подряд, причем каждый раз чистым тампоном, смоченным в бензине. После чего указанные поверхности в течение 10 - 15 мин выдерживают на воздухе, затем обезжиривают ацетоном по ГОСТ 2603-79 и перед нанесением клея выдерживают на воздухе не менее 15 мин. (За обезжиренные поверхности руками не касаться).

5. Клей должен наноситься на обе склеиваемые поверхности равномерным слоем с учетом его расхода, предусмотренного в табл. 1 настоящего стандарта.

6. Сборка склеиваемых деталей должна производиться не позднее 30 мин после нанесения клея. Для равномерного распределения клея по склеиваемым поверхностям подшипник в посадочном отверстии следует провернуть на 180° от первоначального положения. Излишки клея удаляют сухим марлевым тампоном.

7. Собранные детали должны быть выдержаны согласно одному из режимов, указанных в табл. 1 настоящего стандарта. В случае отверждения клея при нагреве время выдержки отсчитывается с момента достижения указанной температуры в клеевом слое.

Примечание. Допускается заделка подшипников при температуре окружающей среды от 5 до 15 °С; в этом случае отверждение клея следует производить только при повышенной температуре, указанной в табл. 1 настоящего стандарта.

8. Работы по обезжириванию и вклеиванию подшипников должны выполняться в чистом помещении, оборудованном приточно-вытяжной вентиляцией, при температуре от 15 до 30 °С в резиновых перчатках по ГОСТ 9502-60.

9. После склеивания и проверки на невыпрессовку подшипники открытого типа должны заполняться рабочей смазкой, затем эти подшипники и подшипники закрытого типа должны быть защищены обильной, периодически возобновляемой в эксплуатации смазкой, перекрывающей клеевой шов по периметру с обеих сторон. Рекомендуется смазка ЦИАТИМ-221 по ГОСТ 9433-80.