ОТРАСЛЕВОЙ СТАНДАРТ

|

ШТУЦЕР БОРТОВОЙ Технические условия |

ОСТ 1 00535-84 На 20 страницах Введен впервые |

Распоряжением Министерства от 20 декабря 1984 г. № 298-65

срок действия установлен с 1 января 1986 г.

до 1 января 1991 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на бортовой штуцер и наконечник наземной установки, предназначенные для закрытой заправки самолетов (вертолетов) маслом под давлением (в дальнейшем изложении - штуцер и наконечник).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Штуцер и наконечник должны изготавливаться в соответствии с требованиями настоящего стандарта по ОСТ 1 10248-84 - ОСТ 1 10280-84.

1.2. Штуцер и наконечник должны быть работоспособны при давлении рабочей жидкости не более 0,6 МПа (6 кгс/см2).

1.3. Пропускная способность штуцера и наконечника должна быть не более 40 л/мин.

1.4. Осевое усилие стыковки штуцера с наконечником должно быть не более 150 Н (15 кгс).

Герметичность штуцера и наконечника без заглушек в месте контакта штуцера ОСТ 1 10248-84 с наконечником ОСТ 1 10261-84 от минус 50 до плюс 250 °С при давлении Рном = 0,6 МПа (6 кгс/см2) и времени испытания 3 мин должна соответствовать ОСТ 1 00128-74, группа 1-9.

1.7. Штуцер и наконечник должны быть прочными (стойкими) и устойчивыми к внешним воздействующим факторам, указанным в табл. 1.

Таблица 1

|

Характеристика внешнего воздействующего фактора |

Максимальное значение внешнего воздействующего фактора, степень жесткости |

|||

|

Наименование и обозначение |

Код |

штуцера |

наконечника |

|

|

Синусоидальная вибрация, 1110 |

Амплитуда ускорения, м×с-2 (g) |

1111 |

98,1 (10) |

- |

|

Амплитуда перемещения, мм |

1112 |

2,5 |

- |

|

|

Частота, Гц |

1113 |

300 |

- |

|

|

Механический удар многократного действия 1210 |

Пиковое ударное ускорение, м×с-2 (g) |

1211 |

78,4 (8) - III |

- |

|

Длительность действия ударного ускорения, мс |

1212 |

20 |

- |

|

|

Число ударов |

1216 |

10000 |

- |

|

|

Линейное ускорение, 1310 |

Значение линейного ускорения, м×с-2 (g) |

1311 |

98,1 (10) - II |

- |

|

Повышенная температура среды, 2210 |

Рабочая, °С |

2211 |

+120 |

+120 |

|

Рабочая кратковременная, °С |

- |

+250 |

- |

|

|

Предельная, °С |

2213 |

+250 |

+120 |

|

|

Пониженная температура, 2220 |

Рабочая, °С |

2221 |

-60 |

-50 |

|

Предельная, °С |

2223 |

|||

|

Повышенная влажность |

Относительная влажность при температуре +35 °С, % |

2311 |

98 |

|

1.8. Штуцер и наконечник должны сохранять работоспособность после воздействия на них инея и росы.

1.9. Наконечник должен быть работоспособен после падения на грунт с высоты не более 750 мм.

1.10. Значения показателей надежности штуцера и наконечника должны соответствовать указанным в табл. 2.

Таблица 2

|

Значение показателя |

||

|

штуцера |

наконечника |

|

|

Ресурс до первого ремонта, цикл*, не менее |

3000 |

30000 |

|

Назначенный срок службы, год, не менее |

10 |

15 |

|

Назначенный срок хранения, год, не менее |

5 |

7 |

* Цикл состоит из открытия клапана штуцера и наконечника и возвращения его в закрытое положение.

2. КОМПЛЕКТНОСТЬ

2.1. В комплект поставки штуцера и наконечника должны входить:

- кольцо 30-1,5-1 ОСТ 1 10292-71 - 2 шт.;

- кольцо уплотнительное ОСТ 1 10268-84 - 2 шт.

2.2. К каждому штуцеру и наконечнику должна быть приложена этикетка, выполненная в соответствии с требованиями ГОСТ 2.601-68.

3. ПРАВИЛА ПРИЕМКИ

3.1. Штуцер и наконечник должны подвергаться приемо-сдаточным, периодическим и типовым испытаниям.

3.2. Все испытания штуцеров и наконечников проводит представитель заказчика с участием представителя отдела технического контроля (ОТК) предприятия-изготовителя силами и средствами предприятия-изготовителя на оборудовании, на которое имеется документация, подтверждающая его исправность.

3.3. Штуцеры и наконечники должны быть приняты ОТК предприятия-изготовителя и предъявлены представителю заказчика поштучно с извещением, оформленным в соответствии с требованиями ОСТ 1 00568-83.

3.5. Измерение давления при испытаниях штуцеров и наконечников должно производиться манометрами класса точности не ниже 1,5.

3.7. ПРИЕМО-СДАТОЧНЫЕ ИСПЫТАНИЯ

3.7.1. Приемо-сдаточные испытания проводятся для проверки каждого штуцера и наконечника в объеме приемо-сдаточных испытаний на соответствие требованиям настоящего стандарта и контрольному образцу.

3.7.2. Приемо-сдаточные испытания должны включать:

- проверку комплектности;

- проверку наличия маркировки и клеймения;

- проверку внешнего вида;

- опрессовку штуцеров и наконечников;

- герметичность штуцеров и наконечников без заглушки;

- герметичность штуцеров и наконечников с заглушкой.

3.7.3. Все штуцеры и наконечники, предъявленные на испытания, подвергаются испытаниям в полном объеме приемо-сдаточных испытаний.

3.7.4. Если в процессе приемо-сдаточных испытаний будет обнаружено несоответствие штуцера и наконечника хотя бы одному требованию настоящего стандарта, то они считаются не выдержавшими испытания и возвращаются предприятию-изготовителю для анализа причин дефектов, их устранения и повторной проверки образца ОТК.

3.7.5. Повторные испытания штуцеров и наконечников, возвращенных представителем заказчика, проводятся в полном объеме, установленном для приемосдаточных испытаний.

3.7.6. Повторные испытания возвращенных штуцеров и наконечников проводятся только после предъявления предприятием-изготовителем акта об анализе дефектов и их устранении и повторной проверке ОТК штуцеров и наконечников, возвращенных представителем заказчика.

3.7.7. Если в процессе повторных испытаний возвращенных штуцеров и наконечников будет обнаружено, что штуцер и наконечник не соответствуют требованиям, указанным в стандарте, то они должны быть забракованы.

3.7.8. Штуцер и наконечник, выдержавшие испытания, установленные настоящим стандартом, считаются принятыми. Принятые штуцер и наконечник пломбируются ОТК и представителем заказчика и сдаются на хранение предприятию-изготовителю.

3.8. Периодические испытания

3.8.1. Периодические испытания проводятся для проверки соответствия штуцеров и наконечников стандарту и проверки стабильности технологического процесса их производства.

Периодические испытания проводятся в соответствии с годовым планом-графиком, согласованным с представителем заказчика. Испытания проводятся на рабочей жидкости.

3.8.2. Периодическим испытаниям подвергаются по три штуцера и по три наконечника из числа прошедших приемо-сдаточные испытания.

3.8.4. Периодические испытания должны включать проверку:

- пропускной способности штуцера и наконечника;

- усилия для открытия клапана штуцера;

- герметичности со снятой заглушкой при повышенной температуре рабочей жидкости и окружающей среды штуцера и наконечника;

- герметичности с заглушкой при повышенной температуре рабочей жидкости и окружающей среды штуцера и наконечника;

- герметичности со снятой заглушкой при пониженной температуре рабочей жидкости и окружающей среды штуцера и наконечника;

- герметичности с заглушкой при пониженной температуре рабочей жидкости и окружающей среды штуцера и наконечника;

- устойчивости к воздействию вибрации штуцера;

- ударной устойчивости штуцера;

- воздействия линейного ускорения штуцера;

- воздействия повышенной влажности штуцера и наконечника;

- воздействия инея и росы штуцера и наконечника;

- прочности при воздействии вибрации в нормируемом диапазоне частот штуцера;

- ударной прочности штуцера;

- воздействия механического удара при падении наконечника;

- прочности при транспортировании штуцера и наконечника;

- ресурса штуцера и наконечника;

- прочности штуцера и наконечника.

3.8.5. Если при периодических испытаниях будет обнаружено несоответствие хотя бы одного штуцера и наконечника любому требованию настоящего стандарта, то приемка очередных партий, а также отгрузка ранее принятых партий должна быть прекращена до выяснения причин обнаруженных несоответствий. После выявления причин обнаруженных несоответствий штуцеры и наконечники подвергаются повторным испытаниям в полном объеме периодических испытаний на удвоенном количестве образцов, отобранных от данной партии. При этом сборка и испытание очередных партий штуцеров и наконечников не прекращается, за исключением операций, по которой обнаружено несоответствие. Повторные испытания возвращенных штуцеров и наконечников проводятся только после предъявления предприятием-изготовителем акта об анализе дефектов и их устранении.

3.8.6. Если при повторных периодических испытаниях будет обнаружено несоответствие требованиям настоящего стандарта хотя бы одного штуцера или наконечника, то вся принятая, но не отгруженная продукция должна быть возвращена для перепроверки. Решение о дальнейшем изготовлении штуцера и наконечника и целесообразности их приемки принимает представитель заказчика и предприятие-изготовитель.

3.8.7. Штуцеры и наконечники считаются выдержавшими испытания, если в процессе испытаний их параметры были в пределах норм, установленных настоящим стандартом.

3.8.8. Результаты испытаний штуцеров и наконечников оформляются актом.

3.9. Типовые испытания

3.9.1. Типовые испытания проводятся с целью оценки эффективности и целесообразности внесения изменений в конструкцию и технологию изготовления штуцера и наконечника.

Необходимость проведения испытаний определяет предприятие-разработчик по согласованию с представителем заказчика.

3.9.2. Типовым испытаниям подвергаются по три штуцера и по три наконечника, изготовленных с учетом изменений конструкции или технологии изготовления.

3.9.3. Типовые испытания должны включать испытания согласно пп. 3.7.2 и 3.8.4.

3.9.4. Если при типовых испытаниях штуцера и наконечника эффективность и целесообразность предлагаемых изменений подтверждена результатами испытаний, то эти изменения вносятся в соответствующий стандарт.

Штуцер и наконечник, изготовленные после внесения изменений в стандарты, испытывают, как указано в пп. 3.7.2 и 3.8.4.

3.9.5. Если эффективность и целесообразность предлагаемых изменений не подтверждена результатами типовых испытаний, то предлагаемые изменения не вносят в соответствующий стандарт и принимают решение о доработке изделий, изготовленных с учетом внесенных изменений.

3.9.6. Результаты испытаний штуцеров и наконечников оформляются актом.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Проверка комплектности штуцеров и наконечников производится в соответствии с требованиями раздела 2 настоящего стандарта.

4.2. Внешний вид штуцеров и наконечников, наличие маркировки и клеймения проверяется визуально.

При проверке внешнего вида не должно быть трещин, забоин, заусенцев, а также нарушения покрытий, следов коррозии.

4.3. Проверка массы штуцера и наконечника производится на весах с относительной погрешностью измерения ± 5 %.

4.4. Проверка усилия для открытия клапана штуцера (см. п. 1.4) производится динамометром, класс точности 1,5.

4.5. Проверка пропускной способности (см. п. 1.3) производится на установке, собранной по схеме, приведенной в рекомендуемом приложении 1 (допускается использование заправщика специальными жидкостями ЗСЖ-66 или маслозаправщик МС-66).

Проверка производится в следующей последовательности:

- подается давление 0,6 МПа (6 кгс/см2);

- прокачивается в течение 30 с рабочая жидкость через штуцер и наконечник в тару;

- проводится контроль секундомером СО Ппр-1-2 ГОСТ 5072-79 Е;

- определяется пропускная способность штуцера и наконечника по количеству рабочей жидкости в таре.

4.6. Опрессовка штуцера и наконечника без заглушки производится на установке, собранной по схеме, приведенной в рекомендуемом приложении 1 при температуре рабочей и окружающей среды (25 ± 10) °С давлением 0,9 МПа (9 кгс/см2) в течение 3 мин. При этом штуцер и наконечник устанавливаются под углом 45° к горизонтальной плоскости относительно их оси соединением вниз.

4.7. Герметичность штуцеров и наконечников проверяется на установке, собранной по схеме, приведенной в рекомендуемом приложении 1.

Штуцера и наконечники испытываются на герметичность давлением 1,05 Рном в течение 3 мин.

4.8. Испытание штуцеров и наконечников на герметичность без заглушек при повышенной температуре рабочей жидкости и окружающей среды проводятся на установке, собранной по схеме, приведенной в рекомендуемом, приложении 2.

Штуцер и наконечник устанавливаются в камеру тепла, заполняются рабочей жидкостью до удаления воздуха и выдерживаются при повышенной температуре рабочей жидкости и окружающей среды, приведенной в табл. 1, в течение времени, указанного в п. 3.8.3, после чего производят проверку герметичности под давлением 0,6 МПа (6 кгс/см2) и 1,05 Рном в течение 3 мин.

4.9. Испытания штуцеров и наконечников на герметичность без заглушек при пониженной температуре рабочей жидкости и окружающей среды проводятся на установке, собранной по схеме, приведенной в рекомендуемом приложении 2.

Штуцер и наконечник устанавливаются в камеру холода, заполняются рабочей жидкостью до удаления воздуха и выдерживаются при пониженной температуре окружающей среды, приведенной в табл. 1, в течение времени, указанного в п. 3.8.3.

После этого проверяется герметичность под давлением 0,06 МПа (0,6 кгс/см2) и 1,05 Рном.

Штуцера и наконечники при каждом давлении выдерживают 3 мин.

4.10. Испытания на герметичность штуцеров и наконечников с заглушками при повышенной температуре рабочей жидкости и окружающей среды проводятся аналогично испытаниям штуцеров и наконечников без заглушек при повышенной температуре рабочей жидкости и окружающей среды, требования которых изложены в п. 4.8.

4.11. Испытания на герметичность штуцеров и наконечников с заглушками при пониженной температуре рабочей жидкости и окружающей среды проводятся аналогично испытаниям штуцеров и наконечников без заглушек при пониженной температуре рабочей жидкости и окружающей среды, требования которых изложены в п. 4.9.

4.12. Проверку на работоспособность при внешних воздействиях в условиях повышенной и пониженной температуры (см. п. 1.7) производят в термобарокамере. При повышенной температуре штуцер и наконечник помещают в камеру тепла при температуре:

- для штуцера - плюс 250 °С;

- для наконечника - плюс 120 °С

и выдерживают в течение 2 ч, после чего подают рабочую жидкость и проводят проверку по требованиям п. 4.6.

При пониженной температуре штуцер и наконечник помешают в камеру холода при температуре минус 50 °С и выдерживают в течение 2 ч, после чего подают рабочую жидкость и производят проверку по требованиям п. 4.6.

4.13. Перед проведением испытаний на вибрационные, ударные и линейные нагрузки следует производить внешний осмотр штуцеров и наконечников на отсутствие повреждений. Испытания проводятся при температуре рабочей и окружающей среды (25 ± 10) °С.

4.14. Испытания на устойчивость штуцеров к воздействию вибрации проводятся на установке, собранной по схеме, приведенной в рекомендуемом приложении 3.

Штуцера закрепляются на платформе стенда за фланец так, чтобы ось штуцера совпала с направлением ускорения.

Испытания проводят на режимах, указанных в табл. 3.

Таблица 3

|

Ускорение, м×с-2 (g) |

Амплитуда перемещений, мм |

|

|

От 5 до 10 включ. |

Не контролируется |

0,7 |

|

Св. 10 « 20 « |

||

|

« 20 « 30 « |

||

|

От 30 до 40 включ. |

0,5 |

|

|

« 40 « 50 « |

||

|

От 50 до 60 включ. |

49,0 (5) |

Соответствует ускорению |

|

« 60 « 80 « |

||

|

« 80 « 100 « |

||

|

« 100 « 150 « |

||

|

« 150 « 200 « |

||

|

« 200 « 250 « |

||

|

« 250 « 300 « |

Испытания следует проводить при подведенном номинальном давлении, плавном изменении частоты в каждом поддиапазоне в одном направлении от нижней частоты до верхней или наоборот с выдержкой по 2 мин на каждом поддиапазоне.

При этом необходимо контролировать герметичность штуцеров. Герметичность должна соответствовать требованиям п. 1.6. При обнаружении на отдельных частотах герметичности, не удовлетворяющей требованиям п. 1.6, производят дополнительную выдержку в течение 30 мин на каждой из этих частот. Испытания следует повторить в положении, при котором ось штуцера перпендикулярна направлению вибрационного ускорения. После окончания испытаний производят внешний осмотр. Механические повреждения не допускаются.

4.15. Испытания на ударную устойчивость штуцеров проводятся на установке, собранной по схеме, приведенной в рекомендуемом приложении 3. Штуцер закрепляют на платформе стенда так, чтобы ось штуцера совпала с направлением ускорения. Испытание следует проводить при подведенном номинальном давлении, ускорении 117,7 м×с-2 (12 g), при длительности импульса 20 мс, частоте следования ударов 40 - 60 в 1 мин. Длительность испытания - 2 мин.

В процессе испытания следует контролировать герметичность штуцеров. Герметичность должна соответствовать требованиям п. 1.6. Испытания повторяют в положении, при котором ось клапана перпендикулярна направлению ускорения. После окончания испытаний производят внешний осмотр. Механические повреждения не допускаются.

4.16. Испытания на устойчивость штуцеров к воздействию линейного (центробежного) ускорения проводятся на установке, собранной по схеме, приведенной в рекомендуемом приложении 4. Штуцеры закрепляются на платформе стенда так, чтобы их ось совпала с направлением ускорения. Испытания проводятся при подведенном номинальном давлении, при ускорении 98,1 м×с-2 (10 g) в течение 3 мин.

Испытания следует повторить в положении, при котором ось штуцера перпендикулярна направлению ускорения.

Проверку герметичности производить по требованиям п. 1.6. Время выдержки при давлении - 3 мин. Герметичность должна соответствовать требованиям п. 1.6.

4.17. Проверку на воздействие повышенной относительной влажности (см. п. 1.7) производить при заглушенном выходном отверстии штуцера и наконечника. Штуцеры и наконечники помещают в камеру влажности и повышают температуру до 35 °С. Через 1 - 2 ч после достижения заданной температуры повышают относительную влажность до 98 % и выдерживают в течение 5 сут. Во время пребывания штуцеров и наконечников в камере влажности допускается незначительное выпадение росы в виде отпотевания и разрозненных капель на поверхности штуцеров и наконечников. По окончании проверки штуцеры и наконечники извлекают из камеры и выдерживают при температуре (25 ± 10) °С в течение 6 - 12 ч, после чего производят внешний осмотр. Коррозия металла не допускается.

4.18. Проверка работоспособности после воздействия инея и росы (см. п. 1.8) производится при заглушённом выходном отверстии штуцера и наконечника.

Штуцеры и наконечники помещают в камеру холода и выдерживают в ней при температуре минус (25 ± 5) °С в течение 2 ч, потом их извлекают из камеры холода и выдерживают при температуре до плюс 35 °С. Через 1,5 - 2,0 ч после достижения заданной температуры повышают относительную влажность до 100 % и указанный режим выдерживают в течение 10 сут.

4.19. Испытания на прочность при воздействии вибрации в нормируемом диапазоне частот проводится на штуцерах, внутренние полости которых заполнены рабочей жидкостью и заглушены.

Штуцеры закрепляются на платформе стенда так, чтобы ось клапана совпала с направлением ускорения.

Испытания проводят на режимах, приведенных в табл. 4.

Таблица 4

|

Ускорение, м×с-2 (g) |

Амплитуда перемещений, мм |

Продолжительность испытания штуцера в одном положении, ч |

|

|

18 |

29,4 (3) |

0,5 |

7,5 |

|

0,7 |

2,0 |

||

|

24 |

0,5 |

5,5 |

|

|

0,7 |

2,0 |

||

|

36 |

0,3 |

4,5 |

|

|

0,5 |

1,5 |

||

|

48 |

0,3 |

4,0 |

|

|

0,5 |

1,5 |

||

|

72 |

Соответствует ускорению |

2,5 |

|

|

49,1 (5) |

1,0 |

||

|

100 |

1,5 |

||

|

144 |

0,5 |

||

|

200 |

|||

|

288 |

Испытания проводятся также в положении, при котором ось штуцера перпендикулярна направлению ускорения.

После испытаний проверяют герметичность штуцеров, как указано в п. 1.6, при температуре (25 ± 10) °С. Время выдержки при давлении 3 мин.

После окончания испытаний производят внешний осмотр. Механические повреждения не допускаются.

4.20. Испытания на ударную прочность проводятся на штуцерах, внутренние полости которых заполнены рабочей жидкостью и заглушены.

Испытания проводятся с числом ударов 40 - 80 в 1 мин в следующих режимах:

Ускорение, м×с-2 (g) ............................................................................................. 117,7 (12)

Длительность ударного импульса, мс ............................................................................ 20

Общее количество ударов .......................................................................................... 10000

Общее количество ударов распределяется поровну между двумя направлениями. После окончания испытаний проверяют герметичность штуцеров, как указано в п. 1.6, при температуре (25 ± 10) °С. Время выдержки при давлении 3 мин. После окончания испытаний проводят внешний осмотр. Механические повреждения не допускаются.

4.21. Проверку наконечника на устойчивость к механическим воздействиям при падении (см. п. 1.9) производят для определения прочности конструкции наконечника при возможных падениях.

Проверке подвергаются наконечники, заполненные рабочей жидкостью, при заглушенном входном отверстии.

Проверку производят путем десятикратного сбрасывания наконечника. Допускается производить сбрасывание на войлочную прокладку по ГОСТ 288-72 толщиной (15 ± 1) мм, положенную на стальную плиту размером 60×600×600 мм. Стальная плита должна быть вмонтирована в бетонное основание. Высоту свободного падения измеряют от войлока до нижней точки наконечника. По окончании проводят внешний осмотр наконечников с целью выявления механических повреждений. Наконечники считаются выдержавшими проверку на прочность при падении, если они остаются работоспособными и удовлетворяют требованиям п. 1.6 настоящего стандарта. Допускаются незначительные деформации наконечника и вытекание рабочей жидкости.

4.22. Проверку штуцеров и наконечников на ресурс по требованиям п. 1.10 производить на установке, собранной по схеме, приведенной в рекомендуемом приложении 1. Штуцеры и наконечники подвергают проверке на ресурс при температуре (25 ± 10) °С при подаче рабочей жидкости давлением до 0,6 МПа (6 кгс/см2) без заглушек. Количество циклов для штуцера - 3000, для наконечника - 30000. После проверки на ресурс штуцеры и наконечники должны удовлетворять требованиям пп. 3.4 - 3.6 настоящего стандарта.

4.23. Проверку штуцеров и наконечников на работоспособность после транспортирования (см. п. 1.11) производить на установке, собранной по схеме, приведенной в рекомендуемом приложении 5. Штуцеры и наконечники устанавливаются на ударном стенде в транспортной и тарной упаковке. Перемещение штуцеров и наконечников внутри упаковки не допускается. Проверку производят на режимах, приведенных в табл. 5, с числом ударов 40 - 80 в 1 мин. Проверку штуцеров на работоспособность после транспортирования без транспортной установки производить в составе заправочного устройства, например, в составе ЗСЖ-66 или МЗ-66.

Таблица 5

|

Длительность импульса, мс |

Количество ударов |

Общее количество ударов |

|

|

150 (15) |

10 |

5000 |

20000 |

|

100 (10) |

15000 |

По окончании проверки проводят внешний осмотр. Механические повреждения и ослабление крепления не допускаются.

4.24. Проверка на прочность штуцеров и наконечников по требованиям п. 1.5 производится на одном из образцов, удовлетворительно прошедших периодические испытания. Проверка производится при температуре (25 ± 10) °С на установке, собранной по схеме, приведенной в рекомендуемом приложении 1. К штуцеру и наконечнику подводят давление 1,8 МПа (18 кгс/см2) и выдерживают под этим давлением в течение 3 мин. Деформаций и разрушений деталей не допускается.

4.25. Образцы штуцеров и наконечников, прошедшие периодические испытания, к эксплуатации не допускаются.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировать по ОСТ 1 10248-84 - ОСТ 1 10280-84.

5.2. Для предохранения от коррозии штуцеры и наконечники должны быть подвергнуты консервации. Консервация должна проводиться по ОСТ 1 00229-77.

5.3. Штуцеры и наконечники должны быть обернуты в парафинированную бумагу по ГОСТ 9569-79 и упакованы в ящики, изготовленные в соответствии с требованиями ГОСТ 2991-76, выложенные внутри бумагой по ГОСТ 515-77.

Способ укладки и упаковки штуцеров и наконечников должен исключать перемещение их внутри ящика во время транспортирования.

5.4. В ящик должен быть вложен упаковочный лист, в котором должны быть указаны:

- наименование предприятия-изготовителя;

- наименование и обозначение штуцера и наконечника;

- количество штуцеров и наконечников;

- дата упаковки;

- масса штуцеров и наконечников с тарой, кг;

- масса штуцеров и наконечников без тары, кг;

- номер и фамилия упаковщика.

5.5. Ящик с упакованными штуцерами и наконечниками пломбируется пломбами представителя заказчика и ОТК предприятия-изготовителя и маркируется по ГОСТ 14192-77.

5.6. Масса одного ящика с упакованными штуцерами и наконечниками должна быть не более 25 кг.

5.7. При транспортировании и хранении резьба штуцера и наконечника должна быть закрыта заглушкой.

5.8. Штуцеры и наконечники допускается транспортировать всеми видами транспорта без ограничения скорости и расстояния в соответствии с правилами перевозки, действующими на применяемом транспорте.

5.9. Штуцеры и наконечники разрешается хранить в отапливаемом и неотапливаемом помещении, а также под навесом при температуре окружающей среды от минус 50 до плюс 50 °С.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие штуцера и наконечника требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и эксплуатации.

6.2. Гарантийный срок эксплуатации - 7 лет со дня ввода в эксплуатацию.

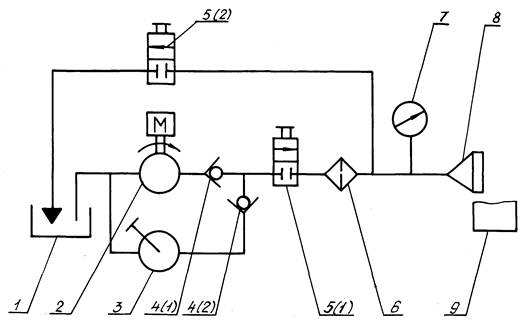

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Схема установки для опрессовки, проверки пропускной способности, герметичности, ресурса и прочности штуцеров и наконечников

1 - бак с рабочей жидкостью; 2 - насос механический; 3 - насос ручной; 4(1), 4(2) - клапан обратный; 5(1), 5(2) - вентиль запорный; 6 - фильтр; 7 - манометр, класс точности 1,6; 8 - испытуемый штуцер или наконечник; 9 - измеряемый объем

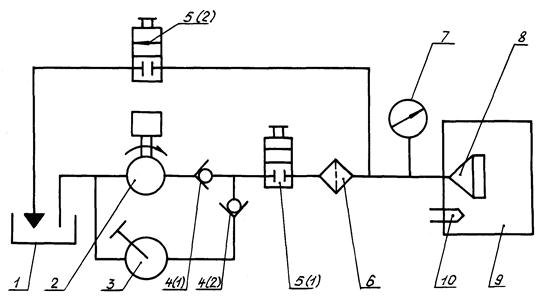

ПРИЛОЖЕНИЕ 2

Рекомендуемое

Схема установки для испытания штуцеров и наконечников на герметичность при повышенной и пониженной температуре, устойчивость к воздействию повышенной и пониженной температуры

1 - бак с рабочей жидкостью; 2 - насос механический; 3 - насос ручной; 4(1), 4(2) - клапан обратный; 5(1), 5(2) - вентиль запорный; 6 - фильтр; 7 - манометр, класс точности 1,6; 8 - испытуемый штуцер или наконечник; 9 - камера тепла; 10 - датчик температуры

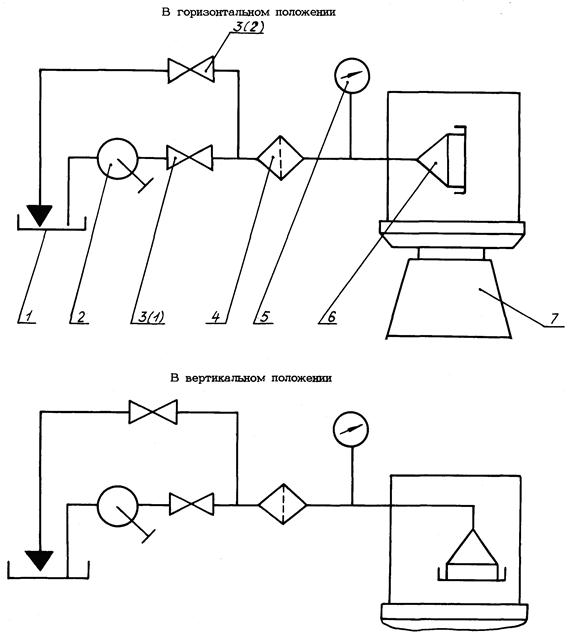

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Схема установки для испытания штуцеров на устойчивость к воздействию вибрации, на ударную устойчивость, прочность при воздействии вибрации в диапазоне частот и ударную прочность

1 - бак с рабочей жидкостью; 2 - насос ручной; 3(1), 3(2) - вентиль запорный; 4 - фильтр гидравлический; 5 - манометр, класс точности 1,5; 6 - испытуемый штуцер или наконечник; 7 - стенд вибрационный (ударный)

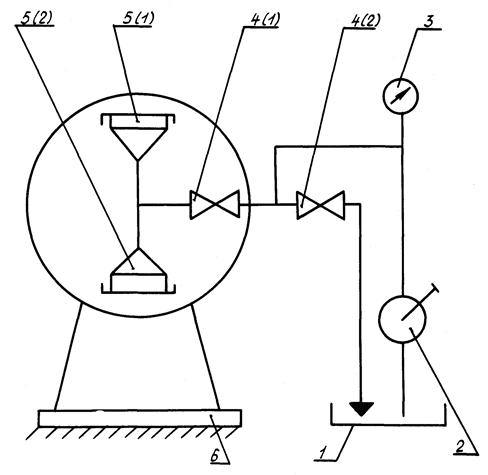

ПРИЛОЖЕНИЕ 4

Рекомендуемое

Схема установки для испытаний штуцеров на воздействие линейного ускорения

1 - бак с рабочей жидкостью; 2 - насос ручной; 3 - манометр, класс точности 1,5; 4(1), 4(2) - вентиль запорный; 5(1), 5(2) - испытуемый штуцер; 6 - центрифуга

ПРИЛОЖЕНИЕ 5

Рекомендуемое

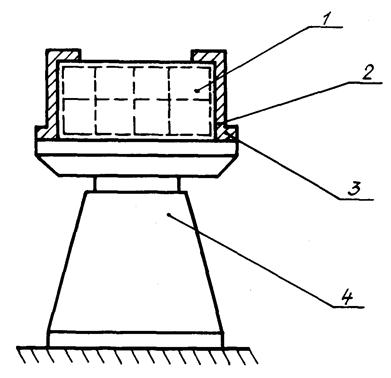

Схема установки для испытаний штуцеров и наконечников на прочность при транспортировании

1 - испытуемые штуцера и наконечники; 2 - ящик транспортировочный; 3 - скоба крепления; 4 - стенд ударный

СОДЕРЖАНИЕ