|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р ИСО |

ЧИСТЫЕ

ПОМЕЩЕНИЯ И СВЯЗАННЫЕ

С НИМИ КОНТРОЛИРУЕМЫЕ СРЕДЫ

Часть 3

Методы испытаний

ISO 14644-3:2005

Cleanrooms and associated controlled environments - Part 3: Test methods

(IDT)

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. ПОДГОТОВЛЕН Общероссийской общественной организацией «Ассоциация инженеров по контролю микрозагрязнений» (АСИНКОМ) на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 184 «Обеспечение промышленной чистоты»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2007 г. № 616-ст

4. Настоящий стандарт идентичен международному стандарту ИСО 14644-3:2005 «Чистые помещения и связанные с ними контролируемые среды. Часть 3. Методы испытаний» (ISO 14644-3:2005 «Cleanrooms and associated controlled environments - Part 3: Test methods»)

5. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Во многих отраслях промышленности и сферах действия человека предъявляются специальные требования к чистоте воздуха в помещениях. Эти требования выполняются за счет применения чистых помещений, в которых концентрация аэрозольных частиц не должна превышать установленных пределов. Значения этих пределов обусловлены особенностями технологических процессов, выполняемых в чистых помещениях, и требованиями к выпускаемой в них продукции. Чистые помещения широко применяются в электронной, космической, фармацевтической, пищевой промышленности, при производстве медицинских изделий, в больницах и т.п.

Настоящий стандарт устанавливает методы испытаний и контроля чистых помещений и может быть использован для установления определения параметров чистых помещений с учетом других стандартов серии ИСО 14644.

Примечание - Настоящий стандарт устанавливает не все методы контроля параметров чистых помещений. Методы контроля и оборудование для специфической продукции и процессов установлены в других стандартах, разработанных ИСО/ТК 209. Например, методы контроля при работе с живыми организмами - в стандартах серии ИСО 14648, оценки технологических характеристик чистых помещений - в стандарте ИСО 14644-4, методы контроля изоляторов - в стандарте ИСО 14644-7. Дополнительно могут использоваться и другие стандарты.

Международный стандарт ИСО 14644-3 подготовлен Техническим комитетом ИСО/ТК 209, «Cleanrooms and associated controlled environments - Чистые помещения и связанные с ними контролируемые среды»

Серия Международных стандартов ИСО 14644 имеет общее наименование «Чистые помещения и связанные с ними контролируемые среды» и включает в себя следующие стандарты:

- 14644-1 Классификация чистоты воздуха;

- 14644-2 Требования к контролю и мониторингу для подтверждения постоянного соответствия ИСО 14464-1;

- 14644-3 Методы испытаний;

- 14644-4 Проектирование, строительство и ввод в эксплуатацию;

- 14644-5 Эксплуатация;

- 14644-6 Термины и определения;

- 14644-7 Изолирующие устройства (укрытия с чистым воздухом, боксы перчаточные, изоляторы и мини-окружения);

- 14644-8 Классификация молекулярных загрязнений в воздухе.

ГОСТ Р ИСО 14644.3-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ЧИСТЫЕ ПОМЕЩЕНИЯ И СВЯЗАННЫЕ С НИМИ КОНТРОЛИРУЕМЫЕ СРЕДЫ Часть 3 Методы испытаний Cleanrooms and associated controlled environments. Part 3. Test methods |

Дата введения - 2008-10-01

1. Область применения

Настоящий стандарт устанавливает метрологические характеристики и методы испытаний чистых помещений и чистых зон для определения класса чистоты. В стандарте приведены методы испытаний для двух типов чистых помещений и чистых зон (с однонаправленным и неоднонаправленным потоком воздуха) и для трех состояний чистого помещения (построенное, оснащенное, эксплуатируемое).

Стандарт устанавливает требования к оборудованию и методикам испытаний. Для тех случаев, когда особенности чистого помещения или чистой зоны оказывают влияние на метод испытаний, предложены альтернативные методики. Для некоторых видов испытаний могут использоваться различные методики и типы оборудования. Альтернативные методы, не включенные в настоящий стандарт, могут применяться по соглашению между заказчиком и исполнителем. Альтернативные методы не всегда обеспечивают эквивалентность измерений.

В настоящем стандарте не рассматриваются методы испытаний продукции и технологических процессов в чистых помещениях или изолирующих устройствах.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ИСО 7726:1998 Эргономика термальной среды. Приборы для измерения физических величин

ГОСТ ИСО 14644-1:1999 Чистые помещения и связанные с ними контролируемые среды. Часть 1. Классификация чистоты воздуха

ГОСТ Р ИСО 14644-2:2000 Чистые помещения и связанные с ними контролируемые среды. Часть 2. Требования к контролю и мониторингу для подтверждения постоянного соответствия ИСО 14644-1

ГОСТ Р ИСО 14644-4:2001 Чистые помещения и связанные с ними контролируемые среды. Часть 4. Проектирование, строительство и ввод в эксплуатацию

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1. Общая часть

3.1.1 чистое помещение (cleanroom): Помещение, в котором контролируется концентрация аэрозольных частиц и которое построено и используется так, чтобы свести к минимуму поступление, выделение и удержание частиц внутри помещения, и в котором, по мере необходимости, контролируются другие параметры, например, температура, влажность и давление [ИСО 14644-1 (пункт 2.1.1)].

3.1.2 чистая зона (clean zone): Пространство, в котором контролируется концентрация аэрозольных частиц и которое построено и используется так, чтобы свести к минимуму поступление, выделение и удержание частиц внутри зоны, и в котором, по мере необходимости, контролируются другие параметры, например, температура, влажность и давление [ИСО 14644-1 (пункт 2.1.2)].

3.1.3 система чистого помещения (installation): Чистое помещение или одна или несколько чистых зон со всеми относящимися к ним структурами, системами подготовки воздуха, обслуживания и утилизации [ИСО 14644-1 (пункт 2.1.3)].

3.1.4 изолирующее устройство (separative device): Оборудование, которое за счет конструкционных или динамических свойств обеспечивает необходимое разделение внутреннего объема устройства и окружающей его среды.

Примечание - Примерами изолирующих устройств являются укрытия с чистым воздухом, боксы перчаточные, изоляторы и мини-окружения.

3.2. Аэрозольные частицы

3.2.1 генератор аэрозолей (aerosol generator): Устройство, позволяющее за счет теплового, гидравлического, пневматического, акустического или электростатического эффектов генерировать с постоянной концентрацией частицы, размеры которых соответствуют установленному диапазону (например, от 0,05 до 2 мкм).

3.2.2 аэрозольная частица (airborne particle): Взвешенный в воздухе твердый или жидкий объект, живой или неживой, с размерами, как правило, от 1 нм до 100 мкм.

Примечание - Классификация частиц приведена в ИСО 14644-1 (пункт 2.2.1).

(Поправка).

3.2.3 счетная медиана диаметров частиц; СМД (count median particle diameter, CMD): Усредненный диаметр частицы, полученный из распределения числа частиц.

Примечание - Счетная медиана определяется следующим образом: при распределении половина частиц в распределении имеет диаметр меньший, а другая половина - диаметр больший, чем счетная медиана.

3.2.4 макрочастица (macroparticle): Частица с эквивалентным диаметром более 5 мкм [ИСО 14644-1 (пункт 2.2.6)].

3.2.5 М-дескриптор (M-descriptor): Полученное или заданное количество макрочастиц в 1 м3 воздуха, эквивалентный диаметр которых зависит от используемого метода измерения.

Примечание - М-дескриптор можно рассматривать как верхнее предельное значение для средних значений в точках отбора проб (или как верхнее значение доверительного интервала, в зависимости от числа точек отбора проб, используемых при проведении испытаний в чистом помещении или чистой зоне). М-дескриптор нельзя использовать для определения класса чистоты по аэрозольным частицам, но можно указывать отдельно или вместе с классом чистоты по аэрозольным частицам [ИСО 14644-1, (пункт 2.3.2)].

3.2.6 медиана диаметров частиц по массе (count median particle diameter, CMD): Диаметр частицы, определение которого основано на распределении массы частиц как функции их диаметра.

Примечание - Эта медиана определяется таким образом, что половина массы частиц в распределении имеет диаметр меньший, а другая половина - диаметр больший, чем массовая медиана.

3.2.7 концентрация частиц (particle concentration): Число частиц в единице объема воздуха.

3.2.8 размер частицы (particle size): Диаметр сферы, сигнал от которой в контрольном приборе, определяющем размер частиц, равен сигналу от оцениваемой частицы.

3.2.9 распределение частиц по размерам (particle size distribution): Кумулятивное распределение концентрации частиц в зависимости от их размеров [ИСО 14644-1, (подраздел 2.2.4)].

3.2.10 контрольный аэрозоль (test aerosol): Суспензия взвешенных в воздухе твердых и (или) жидких частиц с известными концентрацией и распределением по размеру.

3.2.11 U-дескриптор (U-descriptor): Полученное или заданное количество частиц, включая ультрамелкие частицы, в 1 м3 воздуха.

Примечание - U-дескриптор можно рассматривать как верхнее предельное значение для средних значений в точках отбора проб (или как верхнее значение доверительного интервала, в зависимости от числа точек отбора проб, используемых при проведении испытаний в чистом помещении или чистой зоне). U-дескриптор нельзя использовать для определения класса чистоты по аэрозольным частицам, но можно указывать отдельно или вместе с классом чистоты по аэрозольным частицам [ИСО 14644-1, (пункт 2.3.1)].

3.2.12 ультрамелкая частица (ultrafine particle): Частица с эквивалентным диаметром менее 0,1 мкм [ИСО 14644-1 (пункт 2.2.5)].

3.3. Фильтры очистки воздуха и системы фильтрации

3.3.1 испытание с использованием аэрозоля (aerosol challenge): Испытание фильтра или установленной системы фильтрации при помощи контрольного аэрозоля.

3.3.2 допустимая утечка (designated leak): Максимально допустимый проскок частиц, установленный по соглашению между заказчиком и исполнителем как утечка, определяемая путем сканирования с помощью дискретного счетчика частиц или фотометра аэрозолей.

3.3.3 система разбавления (dilution system): Система, в которой аэрозоль с целью уменьшения концентрации частиц смешивается в известном соотношении объемов с воздухом, не содержащим частиц.

3.3.4 система фильтрации (filter system): Система, состоящая из фильтра, рамы и других элементов крепления фильтра или других фильтродержателей.

3.3.5 финишный фильтр (final filter): Фильтр последней ступени очистки, через который проходит воздух, перед тем как попасть в помещение.

3.3.6 установленная система фильтрации (installed filter system): Система фильтрации, вмонтированная в потолок, стену, оборудование или воздуховод.

3.3.7 испытание целостности установленной системы фильтрации (installed filter system leakage test): Испытание, для проверки правильности установки фильтров, отсутствия утечек в обход фильтров, а также самих фильтров и их креплений на содержание дефектов и утечек.

3.3.8 утечка (leak): Проскок частиц, приводящий к превышению их ожидаемой концентрации после фильтра из-за нарушения целостности в системы фильтрации.

3.3.9 сканирование (scanning): Метод обнаружения утечек в системе фильтрации, при котором пробоотборником фотометра аэрозолей или дискретного счетчика частиц совершают перекрывающиеся движения вдоль определенной испытуемой плоскости.

3.3.10 стандартная утечка (standard leak penetration): Проскок, определяемый с помощью дискретного счетчика частиц или фотометра аэрозолей, имеющих стандартную скорость отбора проб, когда пробоотборник находится напротив места утечки.

Примечание - Значение проскока равно отношению концентрации частиц в воздухе после фильтра к концентрации частиц перед фильтром.

3.4. Поток воздуха

3.4.1 кратность воздухообмена (air exchange rate): Интенсивность обмена воздуха, определяемая как число обменов воздуха в единицу времени, равная отношению объема воздуха, подаваемого в единицу времени, к объему пространства, куда он подается.

3.4.2 средний расход воздуха (average aiflow rate): Среднее значение объема воздуха, подаваемого в единицу времени, используемое для определения кратности воздухообмена в чистом помещении или чистой зоне.

Примечание - Расход воздуха выражается в м3/ч.

3.4.3 плоскость измерений (measuring plane): Плоскость поперечного сечения, в которой проводятся испытания или измеряется скорость потока воздуха.

3.4.4 неоднонаправленный поток воздуха (non-unidirectional airflow): Поток воздуха, распределение скоростей которого обусловлено вихревым перемешиванием воздуха, поступающего в чистое помещение или чистую зону, с внутренним воздухом [ИСО 14644-4 (пункт 3.6)].

3.4.5 расход приточного воздуха (supply aiflow rate): Объем воздуха, подаваемого в чистое помещение (чистую зону) через финишные фильтры или воздуховоды в единицу времени.

3.4.6 полный расход воздуха (total aiflow rate): Объем воздуха, который проходит через чистое помещение (чистую зону) в единицу времени.

3.4.7 однонаправленный поток воздуха (unidirectional airflow): Поток воздуха проходящего с постоянной скоростью и имеющего приблизительно параллельные линии тока по всему поперечному сечению чистой зоны.

3.4.8 однородность потока воздуха (uniformity of aiflow): Характеристика однонаправленного потока воздуха, когда значения скоростей воздуха в различных точках находятся в установленных пределах относительно средней скорости потока воздуха.

3.5. Статическое электричество

3.5.1 время разряда (discharge time): Время, необходимое для уменьшения напряжения до начального уровня (положительного или отрицательного).

3.5.2 напряжение смешения (offset voltage): Электрический потенциал, накапливающийся на первоначально незаряженной изолированной проводящей пластине при помещении ее в ионизированный воздух окружающей среды.

3.5.3 рассеивание статического электричества (static-dissipative property): Снижение количества электростатического электричества на рабочей поверхности или поверхности продукта вследствие проводимости или других механизмов до установленного значения или нулевого уровня.

3.5.4 поверхностное напряжение (surface voltage level): Положительный или отрицательный электрический заряд на рабочей поверхности или поверхности продукта, накапливаемый при использовании соответствующего оборудования.

3.6. Контрольно-измерительное оборудование и способы отбора проб

3.6.1 фотометр аэрозолей (aerosol photometer): Устройство, для определения массовой концентрации аэрозольных частиц, работа которого основана на принципе рассеивания света.

3.6.2 неизокинетический отбор проб (anisokinetic sampling): Условие отбора проб, при котором средняя скорость воздуха, поступающего в пробоотборник, значительно отличается от средней скорости однонаправленного потока воздуха в точке отбора пробы.

3.6.3 каскадный импактор (cascade impactor): Устройство для отбора проб, в котором накапливаются частицы, отбираемые из аэрозоля, на серии накопительных пластин, используя принцип импакции (осаждения).

Примечание - Через каждую последующую накопительную пластину поток аэрозоля проходит с большей скоростью, чем через предыдущую, в результате чего на ней осаждаются более мелкие частицы, чем на предыдущей накопительной пластине.

3.6.4 счетчик ядер конденсации (condensation nucleus counter, CNC): Устройство, которое позволяет увеличивать размеры ультрамелкой частицы за счет эффекта конденсации с целью их последующего счета с использованием оптических методов счета частиц.

3.6.5 эффективность счета (counting efficiency): Отношение полученной концентрации частиц в определенном диапазоне размеров к действительной концентрации таких частиц.

3.6.6 дифференциальный анализатор подвижности (differential mobility analyzer, DMA): Устройство, позволяющее получить распределение частиц по размеру, работа которого основана на принципе подвижности частиц в электрическом поле.

3.6.7 секция диффузионной батареи (diffusion battery element): Элемент многоступенчатого устройства для сортировки частиц по размерам, использующий эффект диффузии для удаления наименьших частиц из потока аэрозоля.

3.6.8 дискретный счетчик частиц (discrete-particle counter, DPC): Устройство, для счета частиц в определенном объеме воздуха в зависимости от их размера.

3.6.9 фоновый счет (false count, background noise count, zero count): Результат счета частиц дискретным счетчиком, получаемый при отсутствии частиц, вызванный влиянием внешних и внутренних электронным наводкам.

3.6.10 расходомер с раструбом, расходомер (flowhood with flowmeter): Устройство, полностью накрывающее фильтр или диффузор, с оборудованием для прямого измерения расхода воздуха через каждый финишный фильтр или воздушный диффузор в чистом помещении или чистой зоне.

3.6.11 изоаксиальный отбор проб (iso-axial sampling): Отбор проб, при котором направление воздушного потока на входе в пробоотборник совпадает с направлением однонаправленного потока, подлежащего отбору.

3.6.12 изокинетический отбор проб (isokinetic sampling): Отбор проб, при котором средняя скорость воздуха, входящего в пробоотборник, равна средней скорости однонаправленного потока в точке отбора.

3.6.13 устройство, ограничивающее пропускание мелких частиц (particle size cutoff device): Устройство, помещаемое на входе в дискретный счетчик частиц или счетчик ядер конденсации для удаления частиц размером менее установленного.

3.6.14 пороговый размер (threshold size): Минимальный размер частицы, выбранный для определения концентрации частиц с размерами, большими или равными этому значению.

3.6.15 определение размера частицы по времени пролета (time-of-flight particle size measurement): Определение аэродинамического диаметра частицы путем измерения времени, необходимого для ее прохождения расстояния между двумя плоскостями.

Примечание - Это измерение основано на эффекте изменения скорости частиц, попадающих в поток с градиентом скорости воздуха.

3.6.16 виртуальный импактор (virtual impactor): Устройство для разделения по размеру частиц, которые под действием внутренних сил сталкиваются с предполагаемой (виртуальной) поверхностью.

Примечание - Большие частицы проходят через некоторую предполагаемую поверхность в пространстве стандартного объема, в то время как маленькие частицы отклоняются вместе с основной частью воздушного потока.

3.6.17 демонстрационная пластина (witness plate): Чувствительный к загрязнениям материал с определенной площадью поверхности, используемый вместо прямого измерения загрязнения поверхности, которая находится в недоступном месте или слишком чувствительна для прямого измерения.

3.7. Состояния чистого помещения или чистой зоны (Occupancy states)

3.7.1 построенное (as-built): Состояние, в котором монтаж чистого помещения завершен, все обслуживающие системы подключены, но отсутствует производственное оборудование, материалы и персонал [ИСО 14644-1 (пункт 2.4.1)].

3.7.2 оснащенное (at-rest): Состояние, в котором чистое помещение укомплектовано оборудованием и действует по соглашению между заказчиком и исполнителем, но персонал отсутствует. [ИСО 14644-1 (пункт 2.4.2)].

3.7.3 эксплуатируемое (operational): Состояние, в котором чистое помещение функционирует установленным образом, с установленной численностью персонала, работающего в соответствии с документацией [ИСО 14644-1 (пункт 2.4.3)].

4. Методы испытаний

4.1. Методы испытаний чистых помещений

4.1.1. Обязательные методы

Определение концентрации аэрозольных частиц (см. таблицу 1) должно проводиться для оценки класса чистого помещения в соответствии с ИСО 14644-1 с периодичностью, установленной ИСО 14644-2.

Таблица 1 - Обязательные методы для чистых помещений или чистых зон

|

Пункт настоящего стандарта |

Ссылка на другие стандарты |

|||

|

Область применения |

Методика |

Оборудование |

||

|

Определение концентрации аэрозольных частиц при классификации и аттестации чистых помещений и оборудования для очистки воздуха |

ИСО 14644-1, ИСО 14644-2 |

|||

4.1.2. Дополнительные методы

В таблице 2 указаны другие методы испытаний чистых помещений. Эти испытания могут проводиться в каждом из трех состояний чистого помещения. Эти методы не являются исчерпывающими. Не все из приведенных методов могут быть включены в программу испытаний. Программа и методы испытаний выбираются по согласованию между заказчиком и исполнителем. Выбранные испытания могут повторяться периодически при текущем контроле (см. ИСО 14644-2). Перечень методов испытаний и руководство по выбору методов приведен в приложении А. Описание методов испытаний, приведено в приложении В и имеет лишь общий рекомендательный характер. Детально методы испытаний должны быть разработаны с учетом специфики их конкретного применения.

Таблица 2 - Дополнительные методы для чистых помещений или чистых зон

|

Пункт настоящего стандарта |

Ссылка на другие стандарты |

|||

|

Область применения |

Методика |

Оборудование |

||

|

Концентрация ультрамелких аэрозольных частиц |

ИСО 14644-1 |

|||

|

Концентрация аэрозольных макрочастиц |

ИСО 14644-1 |

|||

|

Поток воздухаа) |

ИСО 14644-1, ИСО 14644-2 |

|||

|

Перепад давленияа) |

ИСО 14644-1, ИСО 14644-2 |

|||

|

Целостность установленной системы фильтрации |

ИСО 14644-2 |

|||

|

Направление потока воздуха, визуализация потока |

ИСО 14644-2 |

|||

|

Температура |

ИСО 7726 |

|||

|

Влажность |

ИСО 7726 |

|||

|

Статическое электричество и генерация ионов |

||||

|

Осаждение частиц |

||||

|

Время восстановления |

ИСО 14644-2 |

|||

|

Герметичность ограждающих конструкций |

ИСО 14644-1, ИСО 14644-2 |

|||

|

а) Контроль этих параметров предусмотрен ИСО 14644-2. Дополнительные методы испытаний приведены не в порядке их значимости. Последовательность выполнения испытаний может определяться требованиями нормативных документов или соглашением между заказчиком и исполнителем. |

||||

4.2. Характеристики методов испытаний

4.2.1. Определение концентрации аэрозольных частиц

Это испытание проводится для определения чистоты воздуха и может включать в себя:

a) классификацию [см. В.1 (приложение В)];

b) определение концентрации ультрамелких частиц (дополнительный метод) [см. В.2 (приложение В)];

c) определение концентрации макрочастиц (дополнительный метод) [см. В.3 (приложение В)].

Испытания b) и с) могут быть использованы для получения дополнительной информации или как основание для предъявления специальных требований, но не могут быть использованы для целей классификации.

4.2.2. Анализ воздушных потоков

Это испытание проводится для определения расхода приточного воздуха в чистых помещениях или чистых зонах с неоднонаправленным потоком и для определения распределения скорости воздуха в чистых помещениях или чистых зонах с однонаправленным потоком. Обычно проводятся измерения либо скорости, либо расхода воздушного потока, а результаты выражаются одним из трех параметров: средней скоростью, средним расходом или полным расходом воздуха. Полный расход воздуха может быть, в свою очередь, быть использован для расчета кратности воздухообмена для чистых помещений или чистых зон с неоднонаправленным потоком воздуха. Скорость воздуха должна определяться в чистых помещениях или чистых зонах с однонаправленным потоком. Методики измерений воздушного потока приведены в В.4 (приложение В).

4.2.3. Перепад давления

Цель измерения перепада давления - подтвердить способность чистого помещения поддерживать разность давлений между чистым помещением и окружающей средой. Измерение перепада давления следует проводить после того, как установлено соответствие требования к скорости, расходу, однородности и другим контролируемым параметрам воздушного потока. Подробнее процедура измерения перепада давлений приведена в В.5 (приложение В).

4.2.4. Целостность установленной системы фильтрации

Это испытание проводится для того, чтобы подтвердить, что финишная высокоэффективная система фильтрации установлена надлежащим образом. В ходе испытаний не должно быть обнаружено утечек в обход фильтров, отсутствия дефектов фильтра (маленьких отверстий или других повреждений в теле фильтра и местах его примыкания к раме), утечек (через раму фильтра, посадочное место и конструкции крепления). При испытаниях не проявляется эффективность системы фильтрации. Испытания выполняются путем подачи контрольного аэрозоля на вход фильтров и одновременного сканирования поверхности фильтров и их креплений или осуществления отбора пробы после фильтров в воздуховоде. В В.6 (приложение В) приведены два различных метода испытаний.

4.2.5. Направление потока воздуха, визуализация потока

Цель данного испытания - подтвердить, что направление потока, картина распределения потоков или и то и другое соответствуют проекту или соответствующей спецификации. При необходимости пространственные характеристики воздушного потока могут быть также подтверждены. Методика испытаний приведена в В.7 (приложение В).

4.2.6. Однородность температуры и влажности

Цель данных испытаний - показать способность системы вентиляции и кондиционирования поддерживать в зоне испытаний уровень температуры и влажности (выраженной относительной влажностью или точкой росы) в заданных пределах в течение периода времени, установленного заказчиком. Методики испытаний приведены в В.8 и В.9 (приложение В).

4.2.7. Статическое электричество и генерация ионов

Целью испытаний является определение уровней статического напряжения на различных предметах, способности материалов рассеивать статическое электричество и характеристик генераторов ионов (ионизаторов), использующихся для регулирования статического напряжения в чистых помещениях. При измерении статического электричества определяются статическое напряжение на рабочих поверхностях и поверхностях продукта, способность полов, поверхностей рабочих мест и других объектов, рассеивать статическое электричество. Исследование генерации ионов выполняется для оценки способности ионизаторов снижать статическое напряжение на поверхностях. Методика испытаний приведена в В.10 (приложение В).

4.2.8. Осаждение частиц

Целью испытания являются оценка количества (числа или массы частиц) или влияния (по рассеянию света или покрытию поверхности) частиц, осевших на поверхность. Некоторые из методик испытания приведены в В.11 (приложение В).

4.2.9. Время восстановления

Это испытание проводится для определения способности чистого помещения восстанавливать заданный класс чистоты в течение определенного времени после кратковременного внесения источника загрязнений. Это испытание не рекомендуется проводить для чистых помещений с однонаправленным потоком воздуха. Методика испытаний приведена в В.12 (приложение В).

При использовании в процессе испытаний искусственных аэрозолей не следует допускать остаточных загрязнений чистых помещений.

4.2.10. Герметичность ограждающих конструкций

Это испытание выполняется для обнаружения возможности проникания загрязненного воздуха в чистые помещения из окружающих зон через соединения, элементы герметизации или двери. Методика испытаний приведена в В.13 (приложение В).

5. Протокол испытаний

Результат каждого испытания должен быть занесен в протокол испытаний, который должен содержать следующую информацию:

a) наименование и адрес предприятия, проводившего испытания, и дату проведения испытаний;

b) номер и дату введения настоящего стандарта;

c) подробную информацию о месте расположения чистого помещения или чистой зоны, в которых проводилось испытание (включая, при необходимости, информацию о прилегающих зонах), с указанием мест расположения всех точек отбора проб;

d) критерии, установленные для чистого помещения или чистой зоны, включая класс чистоты согласно ИСО, соответствующее состояние чистого помещения или чистой зоны и рассматриваемые размеры частиц;

e) методику испытаний, включая все особые условия проведения испытания и отклонения от метода испытаний, идентификацию измерительного оборудования и действующие сертификаты его калибровки;

f) результаты испытаний, включая данные, указанные в соответствующих разделах приложения В, а также заключение, касающееся соответствия установленным требованиям;

g) другую информацию, касающуюся конкретного вида испытаний, в соответствии с рекомендациями, содержащимися в соответствующих разделах приложения В.

Приложение А

(справочное)

Выбор методов испытаний чистых помещений и последовательность их проведения

А.1. Общие положения

Приведенные в настоящем стандарте методы испытаний могут использоваться для проверки соответствия параметров чистого помещения установленным требованиям, а также для проведения периодического контроля.

Выбор методов испытаний зависит от конструкции чистого помещения, его состояния и вида аттестации.

Последовательность проведения испытаний должна быть заблаговременно согласована между заказчиком и исполнителем, и должна позволять уменьшить ненужную работу в случае несоответствия критериев заданным требованиям.

А.2. Перечень контролируемых параметров испытаний

В таблице А.1 приведен рекомендуемый перечень контролируемых параметров испытаний и применяемого оборудования. Последовательность проведения испытаний должна быть согласована между заказчиком и исполнителем.

Таблица А.1 - Рекомендуемый перечень контролируемых параметров испытаний чистых помещений и последовательность проведения испытаний

|

Отметка о выборе контролируемых параметров испытаний и их очередностиа) |

Контролируемый параметр |

Пункт приложения В с описанием методики |

Отметка о выборе оборудованияв) |

Тип оборудования |

Пункт приложения C с описанием оборудования |

Примечание |

|

Концентрация аэрозольных частиц при классификации и аттестации |

Дискретный счетчик частиц |

|||||

|

Концентрация ультрамелких аэрозольных частиц |

Счетчик ядер конденсации |

|||||

|

Дискретный счетчик частиц |

||||||

|

Устройство, ограничивающее пропускание мелких частиц |

||||||

|

Концентрация аэрозольных макрочастиц |

||||||

|

Концентрация аэрозольных макрочастиц с предварительным накоплением |

Микроскоп для счета частиц на накопительной фильтровальной бумаге |

|||||

|

Каскадный импактор |

||||||

|

Концентрация аэрозольных макрочастиц без предварительного накопления |

Дискретный счетчик частиц |

|||||

|

Время пролетный счетчик частиц |

||||||

|

Поток воздуха |

||||||

|

Скорость потока воздуха в чистых помещениях (чистых зонах) с однонаправленным потоком |

Термоанемометр |

|||||

|

Ультразвуковой анемометр, трехразмерный или эквивалентный ему прибор |

||||||

|

Крыльчатый анемометр |

||||||

|

Трубки Пито и манометр |

||||||

|

Скорость приточного воздуха в чистых помещениях (чистых зонах) с неоднонаправленным потоком |

Термоанемометр |

|||||

|

Ультразвуковой анемометр, трехразмерный или эквивалентный ему прибор |

||||||

|

Крыльчатый анемометр |

||||||

|

Трубки Пито и манометр |

||||||

|

Расход воздуха после установленных фильтров |

Раструб для сбора полного потока воздуха с расходомером |

|||||

|

Диафрагменный расходомер |

||||||

|

Расходомер Вентури |

||||||

|

Расход воздуха в приточном воздуховоде |

Раструб для сбора полного потока воздуха с расходомером |

|||||

|

Диафрагменный расходомер |

||||||

|

Расходомер Вентури |

||||||

|

Трубки Пито и манометр |

||||||

|

Перепад давления |

Электронный микроманометр |

|||||

|

Наклонный манометр |

||||||

|

Механический датчик перепада давления |

||||||

|

Целостность установленной системы фильтрации |

||||||

|

Целостность установленной системы фильтрации (метод сканирования) |

Линейный фотометр аэрозолей |

|||||

|

Логарифмический фотометр аэрозолей |

||||||

|

Дискретный счетчик частиц |

||||||

|

Генератор аэрозолей |

||||||

|

Вещества для производства контрольных аэрозолей |

||||||

|

Система разбавления |

||||||

|

Счетчик ядер конденсации |

||||||

|

Интегральная целостность фильтров, встроенных в воздуховоды или кондиционеры |

Линейный фотометр аэрозолей |

|||||

|

Логарифмический фотометр аэрозолей |

||||||

|

Дискретный счетчик частиц |

||||||

|

Генератор аэрозолей |

||||||

|

Вещества для генерирования контрольного аэрозоля |

||||||

|

Система разбавления |

||||||

|

Счетчик ядер конденсации |

||||||

|

Направление потока воздуха, визуализация потока |

Аэрозоли для визуализации |

|||||

|

Термоанемометр |

||||||

|

Трехмерный ультразвуковой анемометр |

||||||

|

Генератор аэрозолей |

||||||

|

Генератор тумана |

||||||

|

Температура |

||||||

|

Обычные измерения |

Стеклянный термометр |

|||||

|

Термометр |

||||||

|

Измеритель температуры с термосопротивлениями |

||||||

|

Термистор |

||||||

|

Пространственные измерения |

Стеклянный термометр |

|||||

|

Термометр |

||||||

|

Измеритель температуры с термосопротивлениями |

||||||

|

Термистор |

||||||

|

Влажность |

Гигрометр емкостной |

|||||

|

Гигрометр волосковый |

||||||

|

Датчик точки росы |

||||||

|

Психрометр |

||||||

|

Статическое электричество и генерация ионов |

||||||

|

Статическое электричество |

Электростатический вольтметр |

|||||

|

Высокоомный омметр |

||||||

|

Регистратор заряда пластины |

||||||

|

Генерация ионов |

Электростатический вольтметр |

|||||

|

Высокоомный омметр |

||||||

|

Регистратор заряда пластины |

||||||

|

Осаждение частиц |

Демонстрационная пластина |

|||||

|

Бинокулярный микроскоп |

||||||

|

Фотометр для осажденных частиц (седиментометр) |

||||||

|

Счетчик частиц на поверхности |

||||||

|

Генератор частиц |

||||||

|

Время восстановления |

Дискретный счетчик частиц |

|||||

|

Генератор аэрозолей |

||||||

|

Система разбавления |

||||||

|

Герметичность ограждающих конструкций: |

||||||

|

- испытание с помощью дискретного счетчика частиц |

Дискретный счетчик частиц |

|||||

|

Генератор аэрозолей |

||||||

|

- испытание с помощью фотометра |

Система разбавления |

|||||

|

Фотометр |

||||||

|

Генератор аэрозолей |

||||||

|

а) При планировании и выборе испытаний в первой графе можно ставить номера, соответствующие последовательности проведения испытаний. в) В четвертой графе можно отмечать оборудование, соответствующее выбранным методам испытаний. |

||||||

Приложение В

(справочное)

Методы испытаний

В.1. Определение концентрации аэрозольных частиц при классификации и аттестации чистых помещений

B.1.1. Область применения

Рассматриваемый метод предназначен для определения концентрации аэрозольных частиц с пороговыми значениями размеров от 0,1 до 5 мкм

Концентрация частиц может определяться в любом из трех состояний чистого помещения: построенном, оснащенном и эксплуатируемом.

Определение концентрации частиц выполняется при определении или подтверждении класса чистоты чистого помещения или чистой зоны в соответствии с ИСО 14644-1 или при проведении периодических испытаний в соответствии с ИСО 14644-2. Настоящая методика, приведенная в В.1 (приложение В), заимствована из IEST-G-CC1001:1999 [11] и переработана.

B.1.2. Методика испытаний

B.1.2.1. Общие положения

Определение числа точек отбора проб, расположение этих точек, определение класса чистых зон и необходимое количество данных проводят в соответствии с ИСО 14644-1. В В.1 приводятся стандартные методы отбора проб воздуха в каждой точке отбора проб. Другие методы с эквивалентной точностью, обеспечивающие получение эквивалентных данных, могут использоваться по соглашению между заказчиком и исполнителем. Если не согласован другой метод, то следует применять стандартный метод, приведенный в настоящем приложении.

Примечание - Более подробные данные об испытаниях, проводимых в чистых помещениях с использованием дискретных счетчиков частиц, информация о стандартах, касающихся дискретных счетчиков частиц, а также стандартные методы испытаний приведены в [2], [3], [4], [11], [23], [24].

B.1.2.2. Методика счета аэрозольных частиц

Пробоотборное отверстие дискретного счетчика частиц (далее - счетчика) помещают в место отбора пробы, устанавливают скорость отбора пробы и выбирают пороговые размеры частиц в соответствии с ИСО 14644-1. В зонах с однонаправленным потоком применяется изокинетический пробоотборник [1]. Скорость воздушного потока на входе в пробоотборник не должна отличаться от скорости отбираемого воздуха более чем на 20 %. Если это невозможно, то входное отверстие пробоотборника следует направить навстречу преобладающему направлению потока воздуха. В точках, где скорость потока воздуха не контролируется или не предсказуема (например, в случае неоднонаправленного потока), входное отверстие пробоотборника следует направить вертикально вверх. Соединительная трубка, соединяющая пробоотборник и измерительный узел счетчика, должна быть как можно короче. Для отбора проб, содержащих частицы с размерами равными или превышающими 1,0 мкм, длина и диаметр соединительной трубки не должны превышать значений, рекомендуемых изготовителем.

Ошибка при отборе пробы из-за потери мелких частиц за счет диффузии и больших частиц за счет осаждения (импакции) не должна превышать 5 %.

B.1.3. Оборудование для счета аэрозольных частиц

Дискретный счетчик частиц [см. С.1 (приложение С)] должен оценивать размеры частиц и считать частицы, дифференцируя по их размерам, соответствующим классу рассматриваемого чистого помещения. Счетчик частиц должен показывать на экране или регистрировать результаты счета частиц, размеры которых соответствуют установленному диапазону, а также иметь действующий сертификат калибровки, как это указано в С.1 (приложение С).

B.1.4. Протокол испытаний

При проведении классификации или аттестации чистого помещения (чистой зоны) в дополнение к пунктам протокола испытаний, указанным в разделе 5, по соглашению между заказчиком и исполнителем, указываются следующие данные:

a) фоновый шум счетчика;

b) тип испытаний: классификация или аттестация (мониторинг);

c) класс чистого помещения (чистой зоны);

d) размеры частиц и результат счета;

e) расход забираемого потока воздуха на входе счетчика и внутри измерительной камеры счетчика;

f) расположение точек отбора проб;

g) протокол отбора проб при классификации или план точек отбора проб при аттестации (мониторинге);

h) состояние(я) чистого помещения или чистой зоны;

i) другие данные, существенные для испытания.

В.2. Определение концентрации ультрамелких аэрозольных частиц

В.2.1. Область применения

Рассматриваемый метод предназначен для определения концентрации аэрозольных частиц с пороговым размером не более 0,1 мкм. Для обозначения такой концентрации частиц используют U-дескриптор. Методика, приведенная в настоящем разделе, заимствована из IEST-G-CC1002:1999 [12] и переработана. Определение концентрации частиц может проводиться в чистом помещении или чистой зоне в любом из трех его состояний. Определение концентрации ультрамелких частиц в чистых помещениях или чистых зонах выполняется в соответствии с ИСО 14644-1 (приложение Е) или при проведении периодического контроля в соответствии с ИСО 14644-2.

В.2.1.2. Эффективность счета

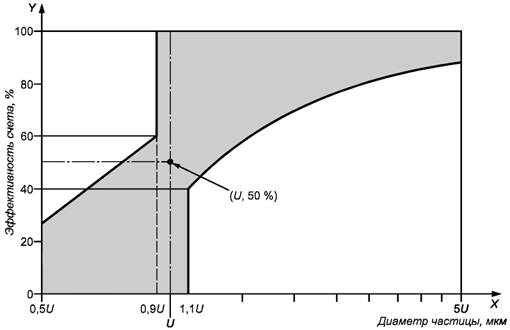

Оборудование, применяемое для определения U-дескриптора, должно иметь эффективность счета в пределах закрашенной (темной) области графика, приведенного на рисунке В.1 [12]. В центре области допустимых значений лежит точка 50 %-ной эффективности счета ультрамелких частиц определенного размера, обозначенного как размер «U». Допустимое отклонение размера ультрамелкой частицы, составляет +10 % установленного диапазона. Границы диапазона на рисунке В.1 находятся в пределах от 0,9U до 1,1U. Приемлемые минимальная и максимальная эффективность счета частиц, размеры которых не соответствуют установленному диапазону 10 %-ной полосы допустимых отклонений, рассчитаны, исходя из диффузионной проницаемости; эффективность счета должна составлять не менее 40 % - для частиц с размерами, превышающими 10 %-ное допустимое отклонение и не более 60 % - для частиц, размеры которых менее 10 %-ного допустимого отклонения, чем заданный размер, и не более 60 %-ной эффективности для частиц с размерами на 10 % меньшими, чем заданный размер ультрамелкой частицы.

X - диаметр частицы, мкм

Y - эффективность счета, %

|

Пример |

0,5U |

0,9U |

U |

1,1U |

5U |

|

U = 0,02 |

0,010 |

0,018 |

0,020 |

0,022 |

0,100 |

|

U = 0,03 |

0,015 |

0,027 |

0,030 |

0,033 |

0,150 |

|

U = 0,05 |

0,025 |

0,045 |

0,050 |

0,055 |

0,250 |

Рисунок В.1 - График оценки эффективности счета

Если кривая зависимости эффективности счета от размера частицы для дискретного счетчика частиц или счетчика ядер конденсации проходит справа от штрихованной области на графике на рисунке В.1, то такие счетчики не могут быть использованы для определения U-дескриптора. Если кривая проходит слева от заштрихованной области, то эффективность счета может быть уменьшена путем модификации счетчиков, заключающейся в применении специального устройства, ограничивающего пропускание мелких частиц, как это описано в В.2.1.3. В этом случае значение эффективности счета модифицированных счетчиков будет равна произведению величины эффективности счета немодифицированных счетчиков и коэффициента относительного пропускания применяемого устройства.

В.2.1.3. Устройство, ограничивающее пропускание мелких частиц

Для достижения желаемой эффективности счета, необходимой для определения U-дескриптора, устройство, ограничивающее пропускание мелких частиц, может быть прикреплено к входному отверстию пробоотборника дискретного счетчика частиц или счетчика ядер конденсации, чья кривая эффективности счета проходит слева от заштрихованной области на графике (см. рисунок В.1). Кривая эффективности счета для счетчиков, оснащенных пробоотборником с устройством, ограничивающим пропускание мелких частиц, изменится таким образом, что будет проходить, как это и требуется, через заштрихованную область на графике (см. рисунок В.1).

Устройство, ограничивающие пропускание мелких частиц, удаляет частицы с размерами менее установленных, уменьшая их пропускание определенным и воспроизводимым образом. Допускается применение других устройств, ограничивающих пропускание мелких частиц, если их характеристики не ниже требуемых характеристик по пропусканию. В качестве примера применяемых устройств, ограничивающих пропускание мелких частиц, можно назвать секции диффузионных батарей и виртуальные импакторы. Пропускание зависит от физических свойств частиц, конструкции устройства, ограничивающего пропускание мелких частиц, и скорости потока воздуха. Необходимо внимательно следить за тем, чтобы устройство, ограничивающее пропускание мелких частиц, применялось при таких скоростях воздушного потока, для которых оно было рассчитано, и было установлено таким образом, чтобы избежать накопления электростатического заряда. Накопление электростатического заряда можно свести к минимуму путем надежного заземления устройства, ограничивающего пропускание мелких частиц.

B.2.2. Методика определения концентрации ультрамелких частиц

Устанавливается пробоотборник дискретного счетчика частиц или счетчика ядер конденсации (с устройством, ограничивающим пропускание мелких частиц, если это необходимо). В каждой точке отбора проб производится отбор воздуха требуемого объема и выполняется счет частиц в соответствии с ИСО 14644-1 (приложение В) или ИСО 14644-2. Отбор пробы при низкой скорости потока воздуха при отборе или длинной трубке пробоотборника может привести к значительным потерям ультрамелких частиц из-за диффузии. Допустимая погрешность при отборе пробы из-за диффузии ультрамелких частиц, не должна превышать 5 %. Вычисляется величина U-дескриптора для заданного диапазона размеров ультрамелких частиц, согласованного заказчиком и исполнителем, и вносятся данные в протокол. Если необходимо получить информацию о стабильности концентрации ультрамелких частиц, то выполняется не менее трех измерений в таких точках и с такими интервалами времени, которые согласованы заказчиком и исполнителем.

B.2.3. Приборы для счета ультрамелких частиц

Для счета ультрамелких частиц применяют дискретные счетчики частиц с характеристиками, описанными в С.3 (приложение С), или счетчики ядер конденсации с характеристиками, описанными в С.2 (приложение С). Дискретный счетчик частиц должен иметь эффективность счета, равную 50 %, для ультрамелких частиц согласно ИСО 14644-1 (приложение В), и возможность точного определения размеров частиц как минимум до 1 мкм. Эффективность счета частиц предельного размера для дискретных счетчиков частиц или счетчиков ядер конденсации должна быть определена в соответствии с графиком на рисунке В.1. Если счетчик способен обнаруживать частицы с размерами менее установленных, то следует использовать устройство, ограничивающее пропускание мелких частиц, с характеристиками пропускания согласно В.2.1.3.

B.2.4. Протокол испытаний

При определении U-дескриптора в чистом помещении, по соглашению между заказчиком и исполнителем, в протокол, как это указано в разделе 5 настоящего стандарта, должны быть внесены следующие данные:

a) данные, идентифицирующие дискретный счетчик частиц или счетчик ядер конденсации и устройство, ограничивающее пропускание мелких частиц, если оно используется; данные об их калибровке;

b) предельный размер ультрамелких частиц, принятый для определения U-дескриптора;

c) фоновый шум для дискретного счетчика частиц, если он используется;

d) необходимые характеристики устройства, ограничивающего пропускание мелких частиц;

e) тип испытаний: определение U-дескриптора или мониторинг;

f) класс чистоты чистого помещения;

g) параметры входного отверстия пробоотборника и расход воздуха при отборе пробы;

h) положение точки (точек) отбора проб;

i) установленная схема отбора проб при проведении испытаний;

j) состояние чистого помещения;

k) другие данные, существенные для испытания.

В.3. Определение концентрации аэрозольных макрочастиц

B.3.1. Область применения

Рассматриваемый метод предназначен для определения концентрации аэрозольных частиц с пороговым размером более 5 мкм (макрочастиц). Методика, приведенная в настоящем стандарте, взята из IEST-G-CC1003:1999 [13] и переработана. Определение концентрации частиц может проводиться в чистом помещении или чистой зоне в любом из трех состояний чистого помещения или чистой зоны. Определение концентрации макрочастиц в чистых помещениях (чистых зонах) выполняется в соответствии с ИСО 14644-1 (приложением Е) или при проведении периодического контроля в соответствии с ИСО 14644-2. Особое внимание должно быть уделено получению и обращению с пробой, чтобы свести к минимуму потери макрочастиц во время таких операций.

B.3.2. Обращение с пробой

Работа с макрочастицами требует внимательного отбора пробы и обращения с ней. Требования, предъявляемые к системам, которые могут быть использованы для изокинетического и анизокинетического отбора проб и доставки частиц до места их регистрации, приведены в [1] и [13].

B.3.3. Методики определения концентрации макрочастиц

B.3.3.1. Общие положения

Существует две основные группы методов измерения макрочастиц. Нельзя сравнивать данные, полученные при использовании разных методов измерения. Поэтому поиск корреляции между данными, полученными разными методами, может оказаться невозможным. Информация о размерах частиц может быть получена с помощью следующих методов:

a) накопление частиц путем фильтрации или использования инерционных эффектов, за которыми следуют измерение числа и размера частиц под микроскопом или измерение массы собранных частиц:

1) накопление частиц путем фильтрации с последующим измерением под микроскопом (см. В.3.3.2.1) дает информацию о макрочастицах с размерами превышающими установленные;

2) сбор частиц с помощью каскадного импактора с последующим измерением под микроскопом [см. В.3.3.2.2а)] дает информацию о макрочастицах с размерами, определяемыми оператором, при помощи микроскопа;

3) сбор частиц с помощью каскадного импактора с последующим измерением массы [см. В.3.3.2.2b)] дает информацию о макрочастицах с размерами, соответствующими аэродинамическому диаметру;

b) определение на месте концентрации и размера макрочастиц с помощью времяпролетного счетчика или дискретного счетчика частиц:

1) применение дискретного счетчика частиц (см. В.3.3.3.2) дает информацию о макрочастицах с размером, соответствующим эквивалентному оптическому диаметру;

2) использование времяпролетного счетчика частиц (см. В.3.3.3.3) дает информацию о макрочастицах с размером, соответствующим аэродинамическому диаметру.

B.3.3.2. Накопление и счет макрочастиц

В.3.3.2.1. Накопление частиц с помощью фильтра с последующим измерением под микроскопом

Выбирается мембранный фильтр с держателем или предварительно собранным устройством для обнаружения аэрозоля. При этом размеры пор используемого фильтра не должны превышать 2 мкм. На держателе делается отметка, позволяющая идентифицировать место отбора пробы и чистое помещение. К выходному отверстию присоединяют вакуумный насос, который будет обеспечивать движение воздуха с требуемой скоростью. Если точка отбора проб, где необходимо определить концентрацию макрочастиц, находится в однонаправленном потоке, то скорость потока воздуха должна быть отрегулирована таким образом, чтобы обеспечить изокинетический отбор проб через входное отверстие держателя фильтра или устройством для обнаружения аэрозоля, при этом входное отверстие должно быть повернуто навстречу однонаправленному потоку.

Входное отверстие держателя фильтра или устройства для обнаружения аэрозоля должны быть направлены вертикально вверх. Для систем, имеющих уровень чистоты, не менее 6 класса включительно и выше (см. ИСО 14644-1), объем пробы воздуха должен быть не менее чем 0,28 м3. Для систем, имеющих уровень чистоты не более 6-го класса, объем пробы воздуха должен быть не менее чем 0,028 м3.

Удаляют крышку с держателя мембранного фильтра или устройства для обнаружения аэрозоля и кладут ее в чистое место. Проводят отбор воздуха в точках отбора проб, согласованных между заказчиком и исполнителем. Если для обеспечения движения воздуха через фильтр используется переносной вакуумный насос, то воздух, выходящий из насоса, должен быть выведен за пределы чистого помещения или проходить через соответствующий фильтр. После завершения отбора проб держатель фильтра или регистратор аэрозоля закрывают. Образец с пробой следует перевозить таким образом, чтобы он все время между измерением и анализом находился в горизонтальном положении, и не подвергался вибрации или толчкам. Подсчитывают частицы на поверхности фильтра [4].

В.3.3.2.2. Накопление частиц с помощью каскадного импактора с их последующим измерением

В каскадном импакторе воздушный поток проходит через систему жиклеров с отверстиями уменьшающихся размеров. Самые большие частицы оседают непосредственно перед самыми большими отверстиями, более маленькие частицы оседают на каждой последующей ступени импактора. Для накопления макрочастиц используются два типа каскадных импакторов. В первом частицы оседают на съемных пластинах, которые вынимаются для проведения последующего взвешивания или исследования под микроскопом. Для этого типа каскадных импакторов при отборе проб обычно используются потоки, расход воздуха в которых не менее 0,00047 м3/с. В другом типе импакторов частицы оседают на пьезоэлектрическом кварцевом датчике микровесов, который определяет массу частиц, собранных каждой ступенью импактора. В импакторе этого типа обычно используются потоки со значительно меньшим расходом воздуха.

a) В случае применения каскадных импакторов первого типа перед проведением измерений фиксируются начальные масса или число частиц на единицу площади для каждой накопительной пластины. Импактор работает не менее 10 мин. После чего он плотно закрывается и направляется для взвешивания или проведения измерений под микроскопом. Накопительные пластины удаляются, и записывается масса или число частиц, собранных на каждой из пластин. Концентрацию макрочастиц рассчитывают следующим образом: полная масса или число частиц, измеренные на соответствующих накопительных пластинах, деленная на полный объем воздуха, прошедшего через импактор.

b) При применении второго типа каскадных импакторов масса частиц записывается во время отбора пробы. Поскольку датчик микровесов может показывать изменение массы каждой пластины, то обычно нет необходимости определять их массу перед началом отбора пробы. Так же как и в других каскадных импакторах, пластины можно вынимать для проведения измерений отдельных частиц с помощью оптического микроскопа или состава частиц с помощью электронного микроскопа. Расход воздуха при отборе проб устанавливается равным 0,00039 м3/с, а длительность отбора - от десяти минут до нескольких часов, в зависимости от класса чистоты чистого помещения (чистой зоны). Импактор размещается в предварительно выбранной точке отбора проб и включается. После окончания отбора пробы импактор может быть перемещен в другую точку, где могут быть проведены следующие измерения. Концентрация макрочастиц рассчитываются следующим образом: полная масса или число частиц, измеренные на соответствующих накопительных пластинах, деленная на полный объем воздуха, прошедшего через импактор.

В.3.3.3. Измерение макрочастиц без накопления

B.3.3.3.1. Общие положения

Счет макрочастиц может быть выполнен без их накопления. Этот процесс включает в себя оптические измерения аэрозольных частиц. Во время отбора пробы воздух с определенной скоростью движется через дискретный счетчик частиц, который определяет либо эквивалентный оптический диаметр, либо аэродинамический диаметр частиц.

B.3.3.3.2. Измерения с помощью дискретного счетчика частиц

Методика измерения макрочастиц с помощью дискретного счетчика частиц является такой же, как и приведенная в В.1 для аэрозольных частиц, с одним отличием. Отличие заключается в том, от дискретного счетчика частиц в данном случае не требуется чувствительность для определения частиц, с размером не более 1 мкм, т.к. ему нужно измерять только макрочастицы. Необходимо следить за тем, чтобы дискретный счетчик частиц проводил забор воздуха прямо из точки отбора проб. Для дискретного счетчика частиц нельзя использовать трубки для отбора проб длиной более 1 м. Дискретный счетчик частиц должен иметь возможность проводить отбор проб с расходом воздуха 0,00047 м3/с и иметь входное отверстие пробоотборника, размер которого может изменяться для проведения изокинетического отбора проб в зонах с однонаправленными потоками. В зонах с неоднонаправленным потоком входное отверстие пробоотборника дискретного счетчика частиц должно быть направлено вертикально вверх. Диаметр входного отверстия пробоотборника не должен быть не менее 30 мм.

Настройка диапазона измеряемых размеров дискретного счетчика частиц производится таким образом, чтобы регистрировались только макрочастицы. Необходимо провести счет числа частиц одного из размеров, не превышающего 5 мкм, [см. ИСО 14644-1, (таблица 1)], чтобы убедиться, что концентрация частиц с размерами, не превышающими размеров макрочастиц, не настолько велика, чтобы привести к ошибке несовпадений в измерениях с помощью дискретного счетчика частиц. Концентрация частиц с более низким пороговым размером в сумме с концентрацией макрочастиц не должна превышать 50 % максимального рекомендованного значения установленной концентрации для используемого дискретного счетчика частиц.

B.3.3.3.3. Определение размера частиц по времени пролета

Размеры макрочастиц могут быть определены с помощью приборов, в основу работы которых положен принцип измерения времени пролета частиц. Проба воздуха подается в прибор, и разгонятся за счет ее пропускания через сопло в камеру с частичным вакуумом, где расположен измерительный блок. Частицы, находящиеся в воздухе, также разгоняются, следуя за воздухом в измерительный блок. Значение ускорения частиц обратно пропорционально их массе. Соотношение скоростей воздуха и частицы в точке измерения может быть использовано для определения аэродинамического диаметра частицы. Зная значение разности давлений воздуха снаружи и в измерительной камере, можно точно рассчитать скорость воздуха. Скорость частиц определяется по времени пролета между двумя лазерными лучами. Приборы, в основе работы которых положен принцип определения времени пролета, измеряют аэродинамический размер частиц с разрешением не менее 10 %. Процедура получения пробы та же самая, что и для измерений макрочастиц с помощью дискретных счетчиков частиц. Кроме того, для приборов, в основу работы которых положен принцип измерения времени пролета частиц, применяются такие же процедуры для установления диапазонов размеров частиц, как и для дискретных счетчиков частиц.

B.3.4. Методика определения концентрации макрочастиц

Устанавливают пробоотборник выбранного прибора. Проводят отбор проб воздуха в таком объеме, чтобы зарегистрировать как минимум 20 макрочастиц в каждой точке отбора проб, и проводят измерения в соответствии с ИСО 14644-1 или ИСО 14644-2. Вычисляют концентрацию для М-дескриптора для выбранных диапазонов размеров, согласованных заказчиком и исполнителем, и вносят данные в протокол. Если необходимо получить информацию о стабильности концентрации макрочастиц во времени, то проводят не менее трех измерений в выбранных точках отбора проб с интервалами времени, согласованными заказчиком и исполнителем.

B.3.5. Протокол испытаний

При определении концентрации макрочастиц в чистом помещении, по соглашению между заказчиком и исполнителем, в отчет, как это указано в разделе 5 настоящего стандарта, должны быть внесены следующие данные:

a) указание параметров частиц, соответствующих используемому оборудованию;

b) тип испытаний: классификация, определение М-дескриптора или мониторинг;

c) описание каждого вида использованного оборудования и данные о его калибровке;

d) класс чистоты чистого помещения;

e) диапазон размеров макрочастиц и результат счета для каждого из размеров;

f) расход воздуха через пробоотборник и измерительную камеру оборудования;

g) положение точки (точек) отбора проб;

h) схема отбора проб;

i) состояние чистого помещения;

j) стабильность концентрации макрочастиц, если требуется;

k) другие данные, существенные для испытания.

B.4.1. Область применения

Целью данного испытания является измерение скорости и однородности воздушного потока, а также расхода приточного воздуха в чистом помещении. В чистых помещениях с однонаправленным потоком определяют распределение скоростей, а в чистых помещениях с неоднонаправленным потоком - выполняют измерение расхода приточного воздуха. Измерение расхода приточного воздуха выполняется для определения объема воздуха, подаваемого в чистое помещение в единицу времени. Значение расхода приточного воздуха может быть также использовано для определения числа обменов воздуха в единицу времени. Расход приточного воздуха измеряют либо после финишных фильтров, либо внутри воздуховодов. Оба метода основаны на определении скорости воздуха, проходящего через площадку с известной площадью, при этом расход воздуха равен произведению скорости воздуха и площади. Выбор метода определяется соглашением между заказчиком и исполнителем. Данное испытание может проводиться в каждом из трех состояний чистого помещения.

B.4.2. Методика испытаний для чистого помещения с однонаправленным потоком

B.4.2.1. Общие положения

Скорость однонаправленного потока обуславливает эксплутационные характеристики чистого помещения с однонаправленным потоком. Скорость может быть измерена вблизи выходной поверхности финишных фильтров или внутри помещения. Для проведения измерений выбирается плоскость измерений, перпендикулярная к потоку приточного воздуха, которая делится сеткой на секторы одинаковой площади [15].

B.4.2.2. Скорость потока приточного воздуха

Скорость воздушного потока следует измерять на расстоянии от 150 до 300 мм от поверхности фильтра. Число точек измерения должно быть достаточным для определения расхода приточного воздуха в чистом помещении. Оно может быть рассчитано как квадратный корень из умноженного на 10 значения площади поперечного сечения потока, выраженной в квадратных метрах, но должно быть не менее четырех. По меньшей мере, одна точка измерений должна приходиться на каждый фильтр. Для предотвращения нарушений однонаправленного потока могут использоваться занавеси.

Для каждой из точек измерений записываются усредненные по времени значения скорости. Время измерений в каждой точке измерений должно быть достаточным для обеспечения воспроизводимых результатов.

B.4.2.3. Однородность скорости в чистом помещении

Однородность скорости следует измерять на расстоянии от 150 до 300 мм от поверхности фильтра. Деление плоскости измерений сеткой на секторы следует осуществлять по соглашению между заказчиком и исполнителем.

Если в чистом помещении установлено производственное оборудование, то важно подтвердить наличие значительных изменений воздушного потока вследствие этого. Поэтому измерения однородности скорости не должны проводиться вблизи таких объектов.

Полученные данные могут не отражать характеристик самого чистого помещения. Данные, использующиеся для определения однородности скорости (распределения скорости), должны быть согласованы заказчиком и исполнителем.

Время измерений в каждой точке измерений должно быть достаточным для обеспечения воспроизводимых результатов.

B.4.2.4. Измерение расхода приточного воздуха вблизи выходной поверхности фильтра

Результаты измерений скорости воздушного потока, проведенных согласно В.4.2.2, могут быть использованы для расчета полного расхода приточного воздуха. Полный расход приточного воздуха Q рассчитывается по формуле

Q = Σ(UC · AC), (B.1)

где Q - полный расход воздуха;

UC - скорость воздушного потока в центре каждого сектора;

АC - площадь сектора, которая вычисляется следующим образом: как площадь чистого помещения (чистой зоны), деленная на число точек измерения;

Σ - знак суммирования по всем ячейкам.

B.4.2.5. Измерение расхода приточного воздуха в воздуховодах

Расход приточного воздуха в воздуховодах может быть измерен с помощью расходомеров объема, таких как диафрагменный расходомер, расходомер Вентури или анемометры (см. ИСО 5167-1, ИСО 5167-4 [19], [20], [21], [22]).

Если измерения в прямоугольном воздуховоде проводятся с использованием трубки Пито и манометров или анемометров (термоанемометров или крыльчатых), то плоскость измерений в воздуховоде должна быть разделена на прямоугольные секторы одинаковой площади, а скорость воздушного потока следует измерять в центре каждого сектора. Число прямоугольных секторов должно быть согласовано между заказчиком и исполнителем и может быть равно, например, 9 или 16. Расход воздуха может быть рассчитан так же, как это описано в В.4.2.4. Измерения в круглых воздуховодах проводят по методике определения расхода воздуха с помощью трубок Пито, приведенной в ЕН 12599 [10].

В.4.3. Методика испытаний для чистого помещения с неоднонаправленным потоком

В.4.3.1. Общие положения

Расход приточного воздуха и кратность воздухообмена являются наиболее важными параметрами. В некоторых случаях для определения объема приточного воздуха необходимо проводить измерения скорости приточного воздуха через каждый отдельный диффузор [15].

В.4.3.2. Измерение расхода приточного воздуха через воздухораспределитель

При подаче воздуха через воздухораспределитель возникают струйное течение и локальная турбулентность, поэтому для измерений рекомендуется использовать раструб, который собирает весь воздух, выходящий из финишного фильтра или приточного диффузора. Для измерения расхода приточного воздуха используют раструб с расходомером или определяют расход, умножая скорость воздуха, проходящего через сечение раструба, на эффективную площадь сечения. Раствор раструба должен полностью накрывать фильтр или диффузор, плотно соприкасаясь с плоской поверхностью для избежания утечек воздуха и погрешности измерений. При использовании сопла с расходомером поток воздуха от каждого финишного фильтра или приточного диффузора должен измеряться непосредственного у выпускного сечения сопла.

В.4.3.3. Расчет расхода приточного воздуха по скорости воздуха, проходящего через фильтр

При отсутствии раструба оценку расхода приточного воздуха можно осуществлять, проведя измерения с помощью анемометра после каждого финишного фильтра. Расход приточного воздуха равен произведению скорости воздушного потока на площадь выходного сечения. Для предотвращения нарушений однонаправленного потока могут использоваться занавеси.

Методика расчета расхода приточного воздуха приведена в В.4.2.4.

Если плоскость измерений невозможно разделить на прямоугольные секторы одинаковой площади, то следует использовать средние скорости воздуха со статической массой, пропорциональной площади сектора.

В.4.3.4. Расход приточного воздуха в воздуховодах

Расход приточного воздуха в воздуховодах следует определять по В.4.2.5.

B.4.4. Оборудование для измерений воздушного потока

Описание и спецификации оборудования приведены в С.4 (приложение С). Для измерения воздушных потоков используются ультразвуковой анемометр, термоанемометр, крыльчатый анемометр или аналогичное оборудование.

Для измерения расхода приточного воздуха могут использоваться диафрагменный расходомер, расходомер Вентури, трубки Пито и усредняющие трубки Пито с манометрами или аналогичное оборудование.

Измерение скорости потока воздуха следует выполнять с помощью оборудования, которое не чувствительно к вариациям скорости воздуха от точки к точке на малых расстояниях. Так, например, термоанемометр можно использовать, если сечение потока разделено на малые секции и используются дополнительные точки измерения. С другой стороны, крыльчатый анемометр может использоваться, если он имеет достаточную чувствительность и размеры, достаточные для усреднения скорости воздуха по всему диапазону вариаций.

Выбранное оборудование должно иметь действующие сертификаты калибровки.

B.4.5. Протокол испытаний

В дополнение к пунктам протокола испытаний, указанным в разделе 5, по соглашению между заказчиком и исполнителем, указываются следующие данные:

a) вид испытаний, вид и условия измерений;

b) описание каждого вида использованного оборудования и данные об его калибровке;

c) положение точек измерения, их расстояние от поверхности фильтра;

d) состояние чистого помещения;

e) другие данные, существенные для испытания.

В.5. Измерение перепада давления

B.5.1. Область применения

Цель данного испытания - убедиться в способности системы чистых помещений поддерживать требуемую разность давлений между системой чистых помещений и окружающей средой, а также между отдельными помещениями системы чистых помещений. Измерение перепада давления может проводиться для каждого из состояний чистого помещения, может выполняться на регулярной основе, как часть программы текущего контроля оборудования согласно ИСО 14644-2.

B.5.2. Методика испытаний

До начала проведения измерений разности давлений между помещениями (помещениями и окружающей средой) целесообразно убедиться в том, что расход приточного воздуха и баланс воздухообмена системы чистых помещений соответствует установленным требованиям.

Убедившись в том, что все двери закрыты, следует измерить и записать перепад давления между чистым помещением и окружающей средой.

Если система чистых помещений состоит из более чем одного помещения, то должен быть измерен перепад давления между центральным (наиболее внутренним) помещением и примыкающими к нему помещениями. Измерения следует проводить до тех пор, пока не будет измерен перепад давления между периферическими чистыми помещениями и окружающими их вспомогательными помещениями и наружной окружающей средой.

В связи с тем, измеряемые значения очень малы, неправильное выполнение измерений может привести к погрешности измерений. Необходимо принять во внимание следующее:

a) рекомендуется установить постоянные точки измерения;

b) проводить измерения в точках, расположенных приблизительно в центре чистого помещения, на удалении от мест подачи приточного и забора вытяжного воздуха, т.к. это может повлиять на локальное давление в точках измерения.

B.5.3. Оборудование для измерения перепада давления

Описание оборудования приведено в С.5 (приложение С). Для проведения испытаний могут применяться электронный микроманометр, наклонный манометр или механический датчик перепада давления.

Оборудование должно иметь действующие сертификаты калибровки.

B.5.4. Протокол испытаний

В дополнение к пунктам протокола испытаний, указанным в разделе 5, по соглашению между заказчиком и исполнителем, указываются следующие данные:

a) вид испытаний, вид и условия измерений;

b) описание каждого вида использованного оборудования и данные о его калибровке;

c) класс чистоты рассматриваемых помещений;

d) положение точек измерения;

e) состояние чистого помещения.

В.6. Испытание целостности установленной системы фильтрации

ВНИМАНИЕ. Испытание с использованием аэрозоля может привести к неприемлемому уровню загрязнений частицами или молекулярному загрязнению внутри чистого помещения. Применение некоторых контрольных аэрозолей может при определенных условиях быть опасным для здоровья. Настоящий стандарт не рассматривает вопросы безопасности применения приведенных методов испытаний. Ответственность за установление и соблюдение мер безопасности, определение степени риска и соблюдение требований нормативных документов лежит на пользователе. Соответствие требованиям безопасности должно быть проверено до начала практического использования настоящего стандарта.

B.6.1. Область применения

B.6.1.1. Общие положения

Данный вид испытаний предназначен для подтверждения того, что монтаж системы фильтрации выполнен надлежащим образом, целостность фильтров не нарушена и в процессе эксплуатации не появились утечки в системе фильтрации воздуха. Настоящий метод частично заимствован из IEST-RP-CC034.2 [18] и переработан. В процессе испытаний проверяется отсутствие утечек в соответствии с требованиями к классу чистоты чистого помещения или чистой зоны. Метод испытаний заключается в подаче на вход фильтра контрольного аэрозоля и либо одновременном сканировании после фильтра в зоне самого фильтра и элементов его крепления, либо в одновременном отборе пробы в воздуховоде после фильтра. В процессе испытаний проверяется целостность всей системы фильтрации, включая фильтровальный материал, раму, элементы крепления и герметизации. Испытание целостности установленной системы фильтрации не следует путать с определением эффективности отдельных фильтров на заводе-изготовителе. Испытание целостности установленной системы фильтрации выполняется в построенном или оснащенном состояниях чистого помещения при аттестации новых или при повторной аттестации существующих чистых помещений, а также после замены финишных фильтров.

В В.6.2 и В.6.3 приведены две методики испытаний для фильтров, установленных в потолке, стенах или в оборудовании; в В.6.4 - для фильтров, установленных в воздуховодах. Испытания могут быть проведены с использованием фотометра аэрозолей (см. В.6.2) или дискретного счетчика частиц (см. В.6.3). Результаты испытаний, полученные этими методами, не допускают прямого сопоставления.

B.6.1.2. Применение фотометра аэрозолей

Фотометр аэрозолей может использоваться для проведения испытаний:

a) в чистых помещениях (чистых зонах) с небольшими системами вентиляции и кондиционирования или при расположении точек ввода контрольных аэрозолей в воздуховоде, позволяющим обеспечить высокую концентрацию частиц на входах фильтров;

b) систем фильтрации, имеющими интегральное значение коэффициента проскока по размеру наиболее проникающих частиц (точка MPPS), равное или превышающее 0,003 %.

c) чистых помещений, для которых последующее отделение масел, входящих в контрольные аэрозоли и осевших на фильтрующем материале или стенках воздуховодов при проведении испытаний, не опасно для продукции или процессов, проводимых в чистом помещении.

Примечание - При применении фотометра аэрозолей необходимая концентрация частиц в 100 - 1000 раз превышает концентрацию частиц в случае работы с дискретным счетчиком частиц (для того же класса фильтров).

B.6.1.3. Применение дискретного счетчика частиц

Метод дискретного счетчика частиц (см. В.6.3) имеет более высокую чувствительность и приводит к меньшему загрязнению системы фильтров, чем при использовании фотометра аэрозолей. Он может применяться для испытаний:

a) чистых помещений с малыми и с большими системами вентиляции и кондиционирования;

b) систем с фильтрации, имеющими различные интегральные значения коэффициента проскока по размеру наиболее проникающих частиц (точка MPPS), вплоть до 0,000005 % и менее;

c) чистых помещений, для которых последующее отделение масел, входящих в контрольные аэрозоли и осевших на фильтрующем материале или стенках воздуховодов при проведении испытаний недопустимо, и для которых рекомендуется использовать аэрозоли с твердыми частицами.

B.6.2. Методика испытания целостности установленной системы фильтрации сканированием с использованием фотометра аэрозолей

B.6.2.1. Общие положения

Подготовительные этапы описаны в В.6.2.2 - В.6.2.5, методика испытаний - в В.6.2.6, критерии приемлемости и рекомендации по ремонту - в В.6.2.7 и В.6.6 [14], [15], [18].

B.6.2.2. Выбор контрольных аэрозолей

В воздух, идущий к фильтру и содержащий естественные аэрозоли, следует добавить полидисперсные аэрозоли для достижения требуемой концентрации частиц на входе фильтров. Средний эквивалентный диаметр частиц при этом должен быть в пределах от 0,5 до 0,7 мкм (стандартное отклонение - 1,7).

Примечание - Материалы, применяемые для генерации аэрозолей, приведены в С.6.4 (приложение С).

B.6.2.3. Концентрация контрольного аэрозоля до фильтров и ее оценка

Концентрация контрольных аэрозолей до фильтров должна быть в пределах от 10 до 100 мг/м3. При концентрации менее 20 мг/м3 чувствительность метода по обнаружению утечек может снизиться. Концентрация более 80 мг/м3 при длительных испытаниях может привести к чрезмерному загрязнению фильтра.

При первом испытании системы фильтров следует обратить внимание на однородность распределения частиц контрольных аэрозолей в приточном воздухе. Для этого до начала испытаний следует документально указать все точки подачи и испытаний контрольных аэрозолей.

Разброс концентраций частиц до фильтров в разное время и во всех точках испытаний не должен превышать отношения ± 15 %. Определенная при этом средняя концентрация частиц контрольных аэрозолей должна рассматриваться как концентрация частиц в воздухе перед фильтром. При концентрациях менее этого значения снижается эффективность метода по обнаружению мелких дефектов. При более высоких концентрациях чувствительность метода повышается. Подробные детали того, как обеспечить перемешивание контрольного аэрозоля согласовывается заказчиком и исполнителем. Могут использоваться дополнительные рекомендации ASME N510-1989 [1] и IEST-PR-CC034.2:1999 [18].

B.6.2.4. Определение размеров пробоотборника