|

|

Открытое акционерное общество Проектно-конструкторский и технологический институт |

|

УТВЕРЖДАЮ

Генеральный директор, к.т.н.

_____________ С.К. Едличка

«___»______________ 2005 г.

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА ПРОКЛАДКУ НАРУЖНЫХ

СЕТЕЙ

ВОДОПРОВОДА ИЗ ПЛАСТМАССОВЫХ ТРУБ ПВХ

122-05 ТК

Главный инженер

_______ А.В. Колобов

Начальник отдела

_______ Б.И. Бычковский

2005

В карте приведена технология прокладки наружных сетей водопровода из пластмассовых труб ПВХ, представлены схемы механизации, освещены вопросы качества работ, безопасности и охраны труда, экологической и пожарной безопасности работ, приведены указания по организации рабочего места, дана потребность в материально-технических ресурсах, приведены технико-экономические показатели.

Карта предназначена для мастеров и прорабов строительных организаций и может включаться в проект производства работ в качестве технологического документа.

Настоящая карта разработана сотрудниками ОАО ПКТИпромстрой с участием ООО «Тектоплан»:

Савина О.А. - разработка технологической карты, компьютерная обработка и графика;

Черных В.В. - технологическое сопровождение разработки;

Бычковский Б.И. - разработка технологической карты, нормоконтроль и корректура разработки;

Колобов А.В. - общее техническое руководство разработкой технологических карт;

к.т.н. Едличка С.Ю. - общее руководство разработкой технологической документации;

к.т.н. Фельдман В.Д. - методическое руководство.

Авторы будут признательны за предложения и возможные замечания по составу и содержанию настоящей карты.

Контактный телефон (095) 214-14-72.

Факс (095) 214-95-53.

E-mail: pkti@co.ru

http://www.pkti.co.ru

СОДЕРЖАНИЕ

1. ОБЩИЕ ДАННЫЕ

1.1. Настоящей технологической картой предусматривается прокладка наружных сетей водопровода из труб и соединительных деталей из пластмассовых материалов ПВХ.

1.2. Технологическая карта, входящая в состав ПНР, предназначена для инженерно-технического персонала (прорабов, мастеров) и рабочих строительных организаций, занятых на прокладке наружных сетей водопровода из поливинилхлоридных материалов, сотрудников технадзора заказчика, осуществляющих надзорные функции за технологией и качеством выполнения работ, а также инженерно-технических работников строительных организаций.

1.3. При привязке технологической карты к объекту строительства необходимо учитывать требования СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации», «Организационно-технологического регламента строительства (реконструкции) объектов в стесненных условиях существующей городской застройки», введенного в действие в 2002 г. и «Правил подготовки и производства земляных работ, обустройства и содержания строительных площадок в г. Москве», утвержденных постановлением Правительства Москвы № 857-ПП от 7.12.2004 г.

1.4. Привязка технологической карты к местным условиям строительства состоит в уточнении объемов работ, средств механизации и потребности в трудовых и материально-технических ресурсах, калькуляции и календарного плана производства работ, а также в уточнении схемы организации процесса соответственно фактическим условиям работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Для прокладки наружных сетей водопровода могут использоваться трубы и соединительные детали из различных полимерных материалов как отечественного, так и импортного производства, в т.ч. из труб ПВХ, которые указываются в проектной документации.

Для подземных водопроводных сетей в г. Москве допускается применение напорных труб из ПВХ, рассчитанных на номинальное рабочее давление 1,0 МПа, импортного производства при наличии гигиенического сертификата федерального или московского комитетов санэпиднадзора и сертификата качества.

Трубы и соединительные детали из полимерных материалов, предназначенные для хозяйственно-питьевого водоснабжения, должны иметь в маркировке слово «Питьевая».

2.2. Пластмассовые напорные трубы и соединительные детали из ПВХ могут транспортироваться любым видом транспорта в соответствии с требованиями ТУ 6-19-231-87 и правилами перевозки грузов, техническими условиями погрузки и крепления грузов, действующими на данном виде транспорта, и техническими требованиями поставщика при условии обеспечения мер по предупреждению механических повреждений груза. Все работы, связанные с транспортировкой, следует проводить при температуре окружающего воздуха не ниже указанной в соответствующих нормативных документах.

Трубы из поливинилхлоридных материалов диаметром менее 110 мм рекомендуется перевозить на объекты монтажа отдельными упаковками в пачки массой не более 80 кг или отдельными трубами большого диаметра в соответствии с нормативными документами на их изготовление. Напорные трубы диаметром 110 мм и более должны поставляться упакованными в пакеты.

Ориентировочные размеры и масса пакетов напорных труб из ПВХ приведены в таблице 1.

Таблица 1 - Размеры и масса пакетов напорных труб из ПВХ

|

Габариты пакета, мм |

Количество труб в пакете, шт. |

Масса пакета, кг |

Общая длина труб в пакете, м |

||

|

ширина |

высота |

||||

|

110 |

980 |

980 |

62/42* |

330/515* |

576/231* |

|

160 |

900 |

900 |

25/25 |

392/640 |

150/137 |

|

225 |

1000 |

1000 |

16/12 |

520/603 |

96/66 |

|

280 |

940 |

940 |

9 |

900 |

36 |

|

315 |

1045 |

1045 |

9 |

1500 |

36 |

|

*) в числителе - для труб из ПВХ по ТУ 6-19-231-87, в знаменателе - для труб из ПВХ-12,5 по ТУ 6-49-4-88. |

|||||

При погрузке и разгрузке труб и деталей, особенно при отрицательных температурах воздуха и температурах, близких к нулю, необходимо соблюдать осторожность для исключения ударов и механических повреждений.

При хранении труб на складах должны соблюдаться условия, указанные в нормативных документах, при этом высота штабеля труб в пачках и россыпью не должна превышать 3 м. Раструбные отводы для напорных труб из ПВХ должны поставляться в отдельной упаковке и храниться в помещении.

Хранение соединительных деталей должно осуществляться только в упакованном виде.

При транспортировании и хранении труб из ПВХ должны также соблюдаться инструкции СП 40-102-2000.

Необходимо обеспечить сохранность труб и соединительных деталей от механических повреждений, деформаций, попадания на них нефтепродуктов и жиров, засорения внутренних поверхностей, облучения солнечными лучами.

В период монтажа срок хранения труб и деталей на строительной площадке должен быть минимальным.

2.3. Для подземных водопроводных сетей в г. Москве рекомендуется применять напорные раструбные трубы из ПВХ типа «Т» (рабочее давление 1,0 МПа), с маркировкой «питьевая», выпускаемые НПО «Пластик» по ТУ 6-19-231-87 (с изменениями № 1 - 3), а также трубы ПВХ 12,5 по ТУ 6-49-4-88 (с изменениями № 1 - 3).

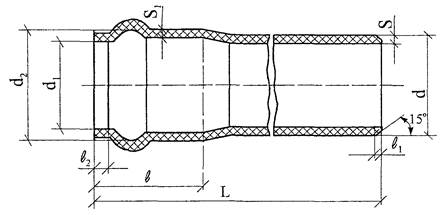

Сортаменты - типоразмеры труб (выборочно) приведены соответственно в таблицах 2 и 3, обозначения показаны на рисунке 1.

Рисунок 1 - Напорная раструбная труба из ПВХ

Таблица 2 - Сортамент и типоразмеры раструбных напорных труб из ПВХ типа Т по ТУ 6-19-231-87 (размеры в мм)

|

Наружный диаметр труб, d (с допуском) |

Толщина стенки, S (с допуском) |

Внутренний диаметр раструба, d1 (с допуском) |

Диаметр по желобку раструба, d2 (с допуском) |

Толщина стенки желобка раструба, S1 |

Длина раструба, l |

Расстояние от края желобка до торца раструба, l2 |

Длина фаски, l1 |

Масса 1 м, кг |

|

63 + 0,2 |

3,0 + 0,5 |

63,6 + 0,7 |

80 + 0,8 |

3,4 |

99,5 |

13 |

6 |

0,85 |

|

75 + 0,3 |

3,6 + 0,6 |

93,9 + 0,8 |

93,9 + 0,8 |

4,0 |

102,5 |

14 |

7 |

1,22 |

|

90 + 0,3 |

4,3 + 0,7 |

110,7 + 0,9 |

110,7 + 0,8 |

4,8 |

110,5 |

15 |

8 |

1,75 |

|

110 + 0,3 |

5,3 + 0,8 |

132,5 + 0,9 |

132,5 + 0,9 |

5,9 |

116,0 |

17 |

10 |

2,61 |

|

160 + 0,4 |

7,7 + 1,0 |

186,0 + 1,0 |

186,0 + 1,0 |

8,5 |

134,5 |

22 |

14 |

5,47 |

|

225 + 0,5 |

10,8 + 1,3 |

254,5 + 1,2 |

254,5 + 1,2 |

12 |

154,0 |

27 |

20 |

10,8 |

|

280 + 0,6 |

13,4 + 1,6 |

314,7 + 1,4 |

314,7 + 1,4 |

14,9 |

172,0 |

32 |

24 |

16,6 |

|

315 + 0,6 |

15,0 + 1,7 |

351,3 + 1,6 |

351,3 + 1,6 |

16,7 |

184,0 |

35 |

26 |

20,9 |

|

Примечание - Длина трубы с раструбом L - 5,5 м, 6,0 или 6,5 м. |

||||||||

Таблица 3 - Сортамент и типоразмеры раструбных напорных труб из ПВХ-12,5 по ТУ 6-49-4-88 (размеры в мм)

|

Наружный диаметр труб, d (с допуском) |

Толщина стенки трубы, S (с допуском) |

Внутренний диаметр раструба, d1 (с допуском) |

Диаметр по желобку раструба, d2 (с допуском) |

Толщина стенки желобка раструба, S1 |

Длина раструба, l |

Расстояние от края желобка до торца раструба, l2 |

Длина фаски, l1 |

Ориентировочная масса 1 м, кг |

|

110 + 0,3 |

4,3 + 0,7 |

110,8 + 0,9 |

132,5 + 0,9 |

4,7 |

116 |

17 |

10 |

2,23 |

|

160 + 0,4 |

6,2 + 0,9 |

161,0 + 1,1 |

186,0 + 1,0 |

6,8 |

134 |

22 |

14 |

4,66 |

|

225 + 0,5 |

8,7 + 1,1 |

226,4 + 1,1 |

254,5 + 1,2 |

9,5 |

154 |

27 |

20 |

9,14 |

|

Примечание - Длина трубы с раструбом L - 5,5 м, 6,0 или 6,5 м. |

||||||||

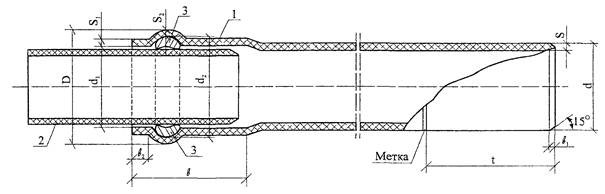

2.4. Соединения напорных растровых труб из ПВХ должны уплотняться резиновыми кольцами профильного сечения, как показано на рисунке 2.

1 - раструб трубы из ПВХ; 2 - гладкий конец трубы из ПВХ; 3 - резиновое кольцо профильного сечения

Рисунок 2 - Раструбное соединение напорных труб

|

d, мм |

d1, мм |

d2, мм |

S, мм |

S1 не менее, мм |

S2 нe менее, мм |

l1 |

l2 не менее, мм |

l |

D |

t |

Масса 1 м (ориентировочно), кг |

|||||

|

Ном. |

Доп. откл. |

Ном. |

Доп. откл. |

Ном. |

Доп. откл. |

Ном. |

Доп. откл. |

Ном. |

Доп. откл. |

|||||||

|

110 |

+0,3 |

110,8 |

+0,9 |

132,5 |

+0,9 |

5,3 |

+0,8 |

5,9 |

5,0 |

10,0 |

± 1,5 |

17,0 |

116,0 |

143,0 |

114,0 |

2,62 |

|

160 |

+0,4 |

161,0 |

+1,1 |

186,0 |

+0,1 |

7,7 |

+1,0 |

8,5 |

7,4 |

14,0 |

± 1,5 |

22,0 |

134,5 |

202,0 |

134,0 |

5,42 |

|

225 |

+0,5 |

226,4 |

+1,1 |

254,5 |

+1,2 |

10,8 |

+1,3 |

12,0 |

10,6 |

20,0 |

± 2,0 |

27,0 |

154,0 |

277,0 |

158,0 |

10,87 |

|

280 |

+0,6 |

281,6 |

+1,4 |

314,7 |

+1,4 |

13,4 |

+1,6 |

14,9 |

13,4 |

24,0 |

± 2,0 |

32,0 |

172,0 |

342,0 |

179,0 |

16,7 |

|

315 |

+0,6 |

316,8 |

+1,5 |

551,3 |

+1,6 |

15,0 |

+1,7 |

16,7 |

15,2 |

26,0 |

± 2,0 |

35,0 |

184,0 |

383,0 |

191,0 |

26,6 |

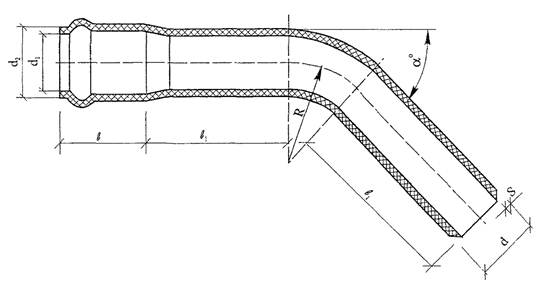

2.7. В комплекте с напорными трубами ПВХ следует применять:

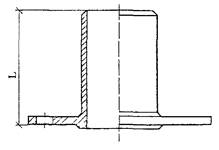

- гнутые раструбные отводы типа Т из ПВХ (рисунок 3);

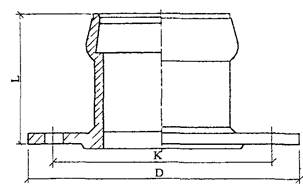

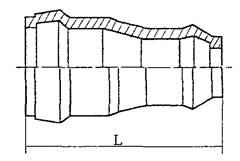

- специальный переход «фланец - гладкий конец» из металла (рисунок 4);

- специальный переход «фланец - раструб» из металла (рисунок 5);

- переход раструбный (рисунок 6);

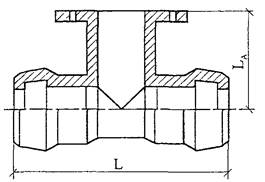

- тройник с 2-я раструбами и фланец (рисунок 7);

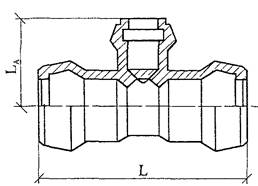

- тройник раструбный (рисунок 8).

Рисунок 3 - Отводы из ПВХ с раструбом под резиновое кольцо по ТУ 6-19-221-85

|

d, мм |

d1, мм |

d2, мм |

S, мм |

l, не менее, мм |

l1, мм |

R, мм |

Масса, кг для a° |

|||||||

|

Ном. |

Пред. откл. |

Ном. |

Пред. откл. |

Ном. |

Пред. откл. |

Ном. |

Пред. откл. |

11° |

30° |

45° |

90° |

|||

|

90 |

+0,3 |

90,7 |

+0,8 |

110,7 |

+0,8 |

4,3 |

+0,7 |

110,5 |

161 |

315 |

1,2 |

1,4 |

1,6 |

2,1 |

|

110 |

+0,3 |

110,8 |

+0,9 |

132,5 |

+0,9 |

5,3 |

+0,8 |

116,0 |

174 |

385 |

1,9 |

2,0 |

2,1 |

2,9 |

|

160 |

+0,4 |

161,0 |

+1,1 |

186,0 |

+1,0 |

7,7 |

+1,0 |

134,5 |

208 |

560 |

4,1 |

5,1 |

5,7 |

7,8 |

|

225 |

+0,5 |

226,4 |

+1,1 |

254,5 |

+1,2 |

10,8 |

+1,3 |

154,0 |

251 |

788 |

10,0 |

12,7 |

14,3 |

21,0 |

|

280 |

+0,6 |

281,6 |

+1,4 |

314,7 |

+1,4 |

13,4 |

+1,6 |

172,0 |

288 |

980 |

17,8 |

23,0 |

32,0 |

48,5 |

|

315 |

+0,6 |

316,8 |

+1,5 |

351,3 |

+1,6 |

15,0 |

+1,7 |

184,0 |

311 |

1103 |

24,5 |

32,0 |

35,0 |

55,5 |

|

Условный диаметр, мм |

100 |

150 |

200 |

250 |

300 |

|

D, мм |

220 |

285 |

340 |

395 |

445 |

|

K, мм |

180 |

240 |

255 |

350 |

400 |

|

L, мм |

135 |

155 |

195 |

215 |

235 |

|

Масса, кг |

80 |

14,0 |

23,0 |

34,1 |

43,5 |

Рисунок 4 - Фланец - раструб Е - KS

|

Условный диаметр, мм |

100 |

150 |

200 |

250 |

300 |

|

L, мм |

145 |

175 |

200 |

235 |

260 |

|

Масса, кг |

8,5 |

14,5 |

21,5 |

29,5 |

35,0 |

Рисунок 5 - Фланец - гладкий конец F - KS

|

Условный диаметр, мм |

100/65 |

150/100 |

|

L, мм |

240 |

285 |

|

Масса, кг |

5,0 |

11,5 |

Рисунок 6 - Переход раструбный MMB-KS

|

Dh1, mm |

L, мм |

D h2, мм |

La, мм |

Масса, кг |

|

200 |

500 |

100 |

230 |

36,0 |

|

550 |

150 |

255 |

44,0 |

|

|

600 |

200 |

280 |

53,0 |

|

|

250 |

- |

250 |

- |

65,0 |

|

300 |

- |

300 |

- |

80,0 |

Рисунок 7 - Тройник с 2-я раструбами и фланец MMA-KS

|

Dh1, мм |

L, мм |

Dh2, мм |

La, мм |

Масса, кг |

|

100 |

380 |

100 |

180 |

10,0 |

|

150 |

420 |

100 |

205 |

22,0 |

|

470 |

150 |

234 |

27,0 |

|

|

200 |

500 |

100 |

235 |

37,0 |

|

550 |

150 |

255 |

41,0 |

|

|

600 |

200 |

300 |

48,0 |

Рисунок 8 - Тройник с 2-я раструбами и фланец MMB-KS

Допускается использование раструбных отводов из ПВХ, а также тройников и фланцевых переходов импортного производства при наличии гигиенического сертификата федерального или московского комитета санэпиднадзора и сертификата соответствия.

Допускается использование специальных фасонных изделий из чугуна отечественного или импортного производства или изготовленных фасонных изделий из стали с последующим наружным антикоррозионным покрытием.

2.8. В состав работ, рассматриваемых картой, входят:

- подготовка грунтового основания под укладку труб;

- укладка труб в проектное положение;

- заделка ПВХ труб в местах прохода через стены здания (колодцы, камеры);

- обратная засыпка траншеи грунтом;

- испытание трубопровода на плотность.

В технологической карте предусмотрена прокладка ПВХ труб в обычных инженерно-геологических условиях г. Москвы при температуре наружного воздуха до минус 10 °C.

2.9. К началу работ по прокладке наружных сетей водопровода следует:

- выполнить вертикальную планировку территории;

- произвести геодезическую разбивку трассы с закреплением на местности;

- обозначить (отшурфовать) пересекаемые или находящиеся в зоне работы действующие подземные (надземные) коммуникации;

- доставить на строительную площадку песок, ПВХ трубы, отводы, бетонные упоры (в комплекте с резиновыми уплотнительными кольцами), машины, приспособления согласно ППР;

- отрыть траншею (при необходимости выполнить крепление вертикальных стенок).

2.10. Земляные работы при прокладке наружных сетей водопровода из труб ПВХ, крепление стенок траншей, водоотлив и водопонижение следует производить в соответствии с требованиями главы СНиП 3.02.01-87 по отдельной технологической документации.

2.11. Ширина траншеи по дну должна быть, как правило, не менее наружного диаметра трубы d + 50 см. Глубина заложения водопровода из труб ПВХ типа Т должна быть в пределах от 1 до 5 м. При плотных и твердых грунтах на дне траншеи перед укладкой труб необходимо устраивать «постель» из насыпного грунта толщиной 10 см, не содержащего твердых комков крупностью более 20 мм, кирпича, камня, щебня и других твердых включений, как показано на рисунке 9.

Рисунок 9 - Схемы укладки труб из ПВХ в грунте

Перед укладкой труб из ПВХ на искусственное (бетонное или железобетонное) основание требуется устройство песчаной постели толщиной до 10 см.

2.12. Вынос отметок дна траншеи выполняют нивелиром с закреплением отметок на специально забитых колышках. Уклон дна траншеи согласно проекту выполняют по визиркам.

В открытой траншее производят добор грунта, выравнивание (планировку) дна траншеи вручную с проектным уклоном.

Песок или грунт для основания подают в траншею краном с бадьей вместимостью 1 м3. Грунт в бадью засыпают из самосвала или экскаватором (погрузчиком).

Грунт в основании под укладку труб из ПВХ уплотняют ручными электрическими трамбовками ИЭ-4502 и ИЭ-4505.

2.13. Под раструбы труб из ПВХ и соединительные муфты на дне траншеи по всей ее ширине устраивают приямки глубиной d + 30 см и длиной, равной удвоенной длине раструба (l) или муфты.

2.14. Монтаж трубопроводов из ПВХ следует вести с максимальным использованием индустриальных методов и с подготовкой необходимых узлов, деталей трубопроводов на заводе и последующей пообъектной комплектацией.

2.15. ПВХ трубы и отводы перед их укладкой должны особенно тщательно осматриваться. Трубы, отводы с повреждениями (трещины, надрезы и др.) и овальностью более 0,01 наружного диаметра следует браковать.

Резиновые кольца с надрезами и другими дефектами, установленными визуально при растяжении колец вручную, также бракуют.

2.16. Трубы поставляют на строительную площадку в пакетах, пачках и контейнерах автомобильным транспортом. Отводы поставляют в контейнере.

Пакеты и контейнеры разгружают с помощью крана и устанавливают на бровке траншеи вне призмы обрушения грунта в объеме, определяемом сменной выработкой.

2.17. Монтаж трубопроводов из ПВХ осуществляется, как правило, на дне траншеи. Монтаж водопровода из труб ПВХ следует производить при температуре воздуха не ниже минус 10 °C.

Трубы (из пакета, контейнера, пачки) разносят вдоль траншеи вручную, опускают с помощью веревок и раскладывают по дну траншеи.

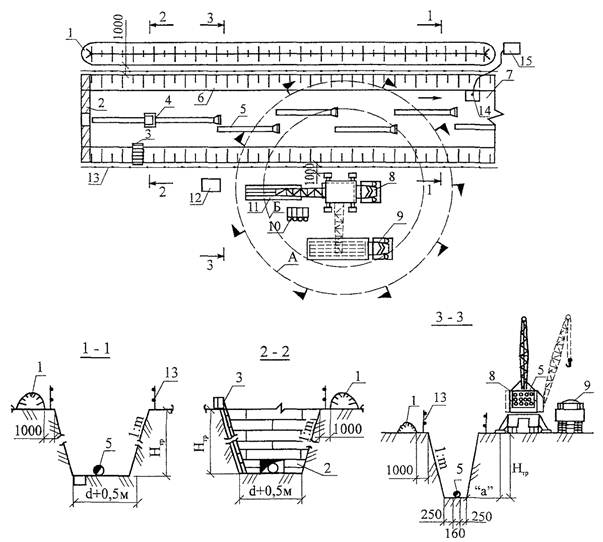

2.18. Допускается опускание труб в траншею производить краном с помощью гибкого стропа, а при диаметре до 110 мм - вручную. Схемы раскладки, сборки и опускания труб в траншею приведены на рисунках 10 и 11.

1 -

отвал грунта; 2 - стена ЦТП или камеры; 3 - лестница; 4 - приспособление для

сборки труб; 5 - ПВХ трубы;

6 - откос; 7 - дно траншеи; 8 - автокран; 9 - автомашина; 10 - контейнеры для

песка; 11 - складированные трубы;

12 - ящик для инструмента; 13 - ограждение котлована; 14 - водосборный колодец;

15 - насос.

А - граница опасной зоны; Б - граница зоны обслуживания краном.

Примечание - В местах стыков труб в основании устраивают приямки: длиной - 0,6 м; шириной - d + 0,5 м; глубиной - 0,2 м, где d - наружный диаметр трубопровода в стыке.

Рисунок 10 - Схема раскладки и сборки труб ПВХ при прокладке сетей водопровода

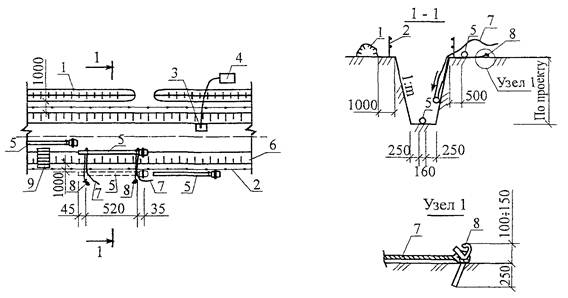

1 - отвал грунта; 2 - ограждение котлована; 3 - водосборный

колодец; 4 - насос; 5 - ПВХ трубы; 6 - откос траншеи;

7 - веревка для спуска труб в траншею; 8 - штыри для закрепления веревок; 9 -

лестница

Рисунок 11 - Схемы разгрузки и опускания ПВХ труб в траншею

Опускание труб в траншею с помощью веревок происходит в следующей последовательности:

- закрепить концы веревок за металлические штыри, забитые в грунт;

- уложить трубу за закрепленные концы веревок;

- с помощью свободных концов веревок, при их постепенном освобождении, трубу переместить к бровке траншеи и далее по откосу на дно траншеи;

- после того, как труба опущена на дно траншеи, освободить веревки: сбросить свободные концы веревок на дно траншеи и с помощью других концов веревок, закрепленных за штыри, поднять на бровку траншеи;

- свободные веревки и выдернутые штыри из грунта перенести на другое место для опускания другой трубы. Далее работы выполнять в той же последовательности.

Работы по опусканию труб должны выполнять двое рабочих. При опускании труб в зоне работ (L трубы + 3 м) нахождение рабочих не допускается.

2.19. Резку труб (при необходимости) производят специальным приспособлением, разработанным НИИ Мосстрой и СКБ Мосстрой (проект № 5917), или вручную ножовкой по дереву.

На отрезанном конце укладываемой трубы с внешней стороны снимают фаску под углом 15°. Размеры фаски (l1) приведены на рисунке 2.

Снятие фаски производят специальным приспособлением, разработанным НИИМосстроем и СКБ Мосстроем (проект № 5612, 5526), или вручную рашпилем.

2.20. Укладку труб начинают от городской камеры (колодца) к сооружаемому объекту (ЦТП, зданию) в следующей технологической последовательности:

- устанавливают приспособление для сборки труб конструкции НИИМосстрой и СКБ Мосстрой (проект № 5164/4А - для труб диаметрами - 110 - 160 мм; проект № 5164/3 А - для труб диаметрами 160 - 300 мм; проект № 5164/2А - для труб диаметрами 225 - 315 мм);

- очищают от грязи и масел гладкий конец одной трубы и раструб другой;

- намечают (карандашом или мелом) метку на гладком конце трубы для определения длины вдвигания в раструб другой трубы. Расстояния до меток (t), определяющих глубину вдвигания гладкого конца напорных труб из ПВХ в раструб в зависимости от температуры монтажа трубопроводов приведены в таблице 4;

Таблица 4 - Глубина вдвигания гладкого конца напорных труб из ПВХ в раструб в зависимости от температуры монтажа трубопроводов

|

Зимой |

Летом |

|

|

6 |

6 |

|

|

63 |

93 |

102 |

|

110 |

110 |

120 |

|

160 |

130 |

143 |

|

225 |

135 |

168 |

|

280 |

152 |

190 |

|

315 |

164 |

202 |

- вставляют профильное резиновое кольцо в желобок внутри раструба трубы;

- смазывают мыльным раствором гладкий конец одной трубы до метки и внутреннюю часть резинового кольца в раструбе другой трубы. Рекомендуемые составы мыльного раствора: при положительной температуре наружного воздуха на 1 литр - 40 г мыла и несколько капель глицерина; при отрицательной температуре: глицерин технический - 450 г, вода - 515 г, мыльный порошок (мыльная стружка) - 35 г;

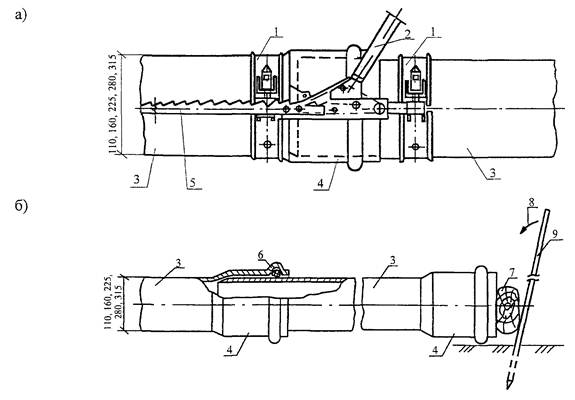

- укладывают концы труб в зажимные хомуты приспособления для сборки труб и закрепляют их, затем с помощью рычага тяговой системы приспособления гладкий конец трубы вдвигают в раструб до метки. При отсутствии приспособления для сборки труб соединение труб на раструбах производят с помощью рычага. Способы соединения труб приведены на рисунке 12;

а) с помощью приспособлений для сборки ПВХ труб - проекты: № 5164/4А; № 5164/3А; № 5164/2А

б) с помощью рычага

1 -

зажимной хомут; 2 - рычаг натяжной; 3 - ПВХ трубы; 4 - раструб; 5 -

направляющая;

6 - резиновое уплотнительное кольцо; 7 - деревянная прокладка; 8 - направление

усилия;

9 - рычаг

Рисунок 12 - Способы соединения ПВХ труб на раструбах

- с помощью щупа из проволоки толщиной 0,5 мм проверяют правильность положения резинового кольца в раструбе. В случае выброса резинового кольца из желобка в раструб соединение труб демонтируют. После этого резиновое кольцо заново устанавливают в проектное положение и производят повторный монтаж. Если соединение выполнено правильно, то приспособление снимают и устанавливают на последующий стык, а затем работы выполняют в той же последовательности;

- после соединения труб в пролете от ЦТП (камеры) до здания производят их выравнивание и закрепление грунтом. В месте стыка труб в грунтовых основаниях устраивают приямок по размерам:

- длина - 0,6 м;

- ширина - d + 0,5 м;

- глубина - 0,2 м.

где d - наружный диаметр трубопровода в стыке;

- устраивают при поворотах и вертикальных подъемах трубопровода водопровода бетонные упоры (сборные или монолитные) в строгом соответствии с проектом. При этом радиус изгиба не должен превышать приблизительно 300 диаметров трубы;

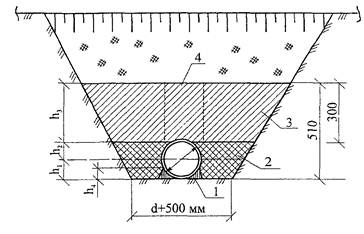

- смонтированную плеть трубы закрепляют, присыпая грунт до верха трубы, раструбные соединения оставляют не засыпанными до проведения предварительных испытаний на герметичность. Грунт для присыпки труб подается гидравлическим экскаватором и уплотняется с помощью ручных трамбовок (штопок, электротрамбовок). Схема уплотнения грунта приведена на рисунке 13;

h1, h2 - 1/2 диаметра трубы; h3 - 300 мм; h4 - 0,35 диаметра трубы; d - наружный диаметр трубы 110 мм

Примечания: 1. Слои грунта в пазухах между стенками траншеи и трубопроводом из ПВХ уплотняются ручной механической трамбовкой типа ИЭ-4505 и др. Уплотнение глинистого и песчаного грунтов в пазухах трамбовкой ИЭ-4505 для достижения Kуплот. = 0,93 производится за 1 удар трамбовки; для K = 0,95 - за 2 удара; для K > 0,95 за 3 удара;

2. Подбивка грунтом трубопровода из ПВХ (зона 1) производится на высоту h4 ручным немеханизированным инструментом (штопкой и др.)

3. Засыпку пазух траншеи в зонах 2 и 3 производить послойно толщиной 15 см для несвязного грунта и 5 - 10 см для связного грунта. Засыпка должна выполняться одновременно с двух сторон трубы на высоту h1, h2, h3.

4. Уплотнение защитного слоя рекомендуется также производить ручными механизированными трамбовками ИЭ-4505, ИЭ-4504 и др. - кроме над трубопроводом в зоне 4.

Рисунок 13 - Схема уплотнения грунта вокруг трубопровода из ПВХ при засыпке траншей

- производят предварительное испытание трубопровода на плотность, перед которым должны быть выполнены бетонные упоры, а середина испытываемого участка пригружена грунтом на высоту 0,8 м. Во время пневматических испытаний проверяют герметичность стыков труб путем обмазки раструбной щели по периметру мыльным раствором. Если при испытании не наблюдаются мыльные пузыри на раструбной щели или величина утечки воды при гидравлических испытаниях соответствует норме, значит, плотность трубопровода обеспечена;

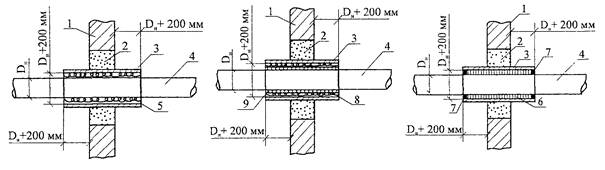

- заделывают трубы в местах прохода через стены здания (колодца, камеры) с установкой стального или пластмассового футляра. Зазор между футляром и трубопроводом заделывают белым канатом, пропитанным раствором низкомолекулярного полиизобутилена в бензине в соотношении 1:1. Этот же тип заделки применяют и для концов футляров. На рисунке 14 показаны схемы заделки ПВХ труб в стене здания (ЦТП, камеры). Монтаж узлов в колодцах производят одновременно с прокладкой водопровода из ПВХ. Присоединение трубопроводов к фланцам установленных в колодце металлических деталей и задвижек производят перед засыпкой защитного слоя без затяжки болтов. Окончательная затяжка болтов фланцевых соединений выполняется непосредственно перед гидравлическим испытанием водопровода.

1 -

стена здания (колодца, камеры); 2 - бетонная заделка; 3 - стальной или

пластмассовый футляр;

4 - ПВХ труба; 5 - белый канат, пропитанный раствором низкомолекулярного

полиизобутилена в бензине в соотношении 1:1;

6 - асбестовый шнур (ткань); 7 - гернит; 8 - просмоленный канат (прядь); 9 -

полихлорвиниловая или полиэтиленовая пленка в 2 - 5 слоев.

Примечания: 1 - Заделку ПВХ труб следует производить в каждом случае по проекту.

2. При бетонировании, в местах прохода ПВХ труб в стене здания устанавливается опалубка.

3. Внутренний диаметр футляра должен быть больше наружного диаметра ПВХ трубы на 200 мм.

Рисунок 14 - Схемы заделки ПВХ труб в стене здания (ЦТП, камеры)

2.21. Прокладку подземных трубопроводов под дорогами следует осуществлять при постоянном маркшейдерско-геодезическом контроле строительной организации за соблюдением предусмотренного проектом планового и высотного положения трубопроводов.

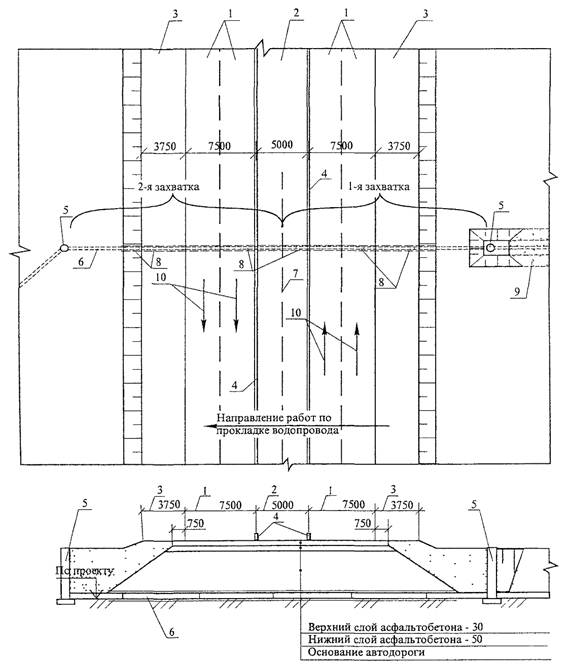

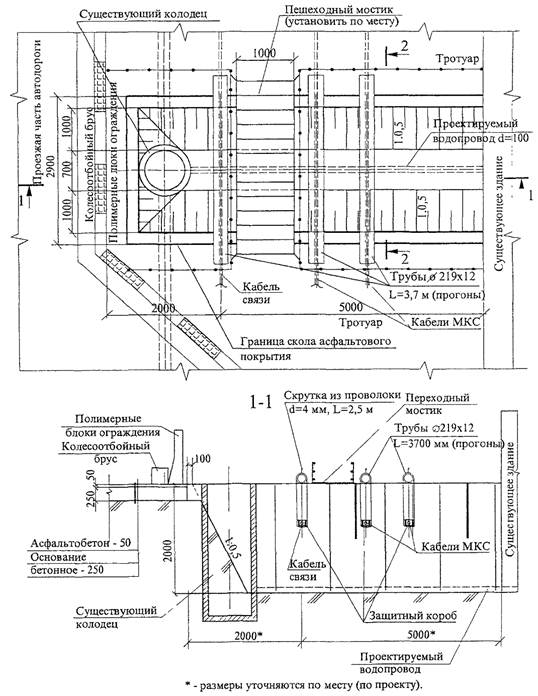

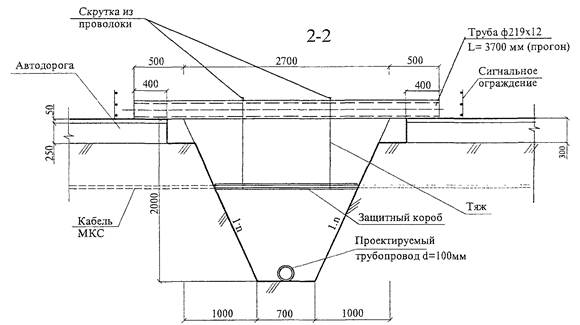

На рисунке 15 приведена возможная схема перехода трубопровода через проезжую часть автодороги.

Траншеи, проходящие через проезжую часть автодорог, должны быть ограждены защитными ограждениями с учетом требований ГОСТ 23407-78. На ограждении необходимо устанавливать предупредительные надписи и знаки (сужение дороги (налево, направо), дорожные работы, ограничение скорости, импульсная стрелка). Места прохода людей через траншею должны быть оборудованы переходными мостиками. В темное время суток территория строительной площадки должна быть освещена в соответствии с требованиями ГОСТ 12.1.046-85.

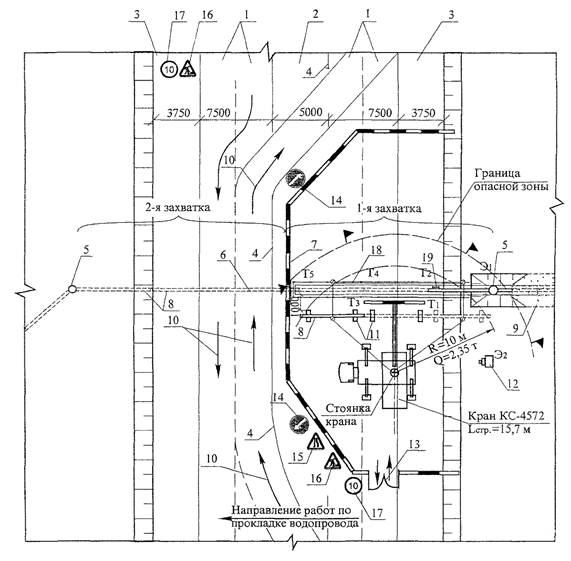

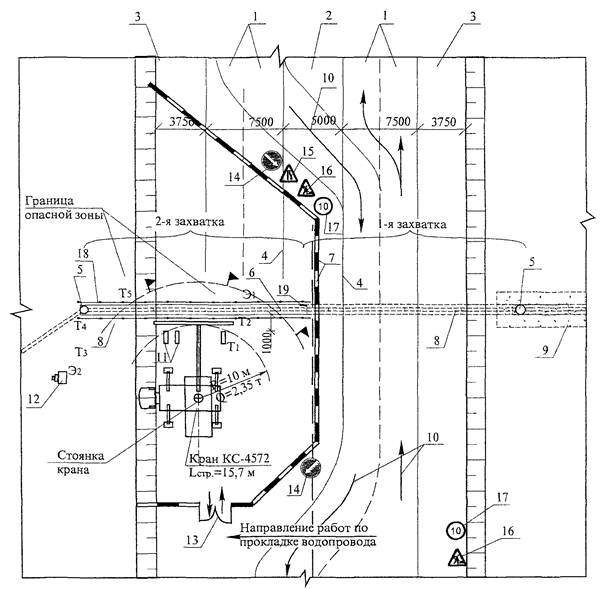

Схема организации рабочего места при прокладке трубопровода с использованием автомобильного крана показана на рисунке 16 (правая сторона проезжей части дороги) и рисунке 17 (левая сторона проезжей части дороги).

1 - проезжая часть, полосы движения; 2 - разделительная

полоса; 3 - обочина; 4 - дорожный барьер;

5 - водопроводные колодцы; 6 - проектируемый переход водопровода; 7 - линия

раздела по захваткам;

8 - трубы водопровода; 9 - проложенный участок водопровода; 10 - направление

движения автотранспорта

Рисунок 15 - Возможная схема перехода трубопровода через проезжую часть автодороги

1 -

проезжая часть, полосы движения; 2 - разделительная полоса; 3 - обочина; 4 -

дорожный барьер;

5 - водопроводные колодцы; 6 - проектируемый переход водопровода; 7 - дорожные

тумбы; 8 - трубы водопроводные;

9 - проложенный участок водопровода; 10 - направление движения автотранспорта;

11 - лежни; 12 - сварочный агрегат;

13 - ворота; 14 - импульсная стрелка; 15 - сужение дороги (налево, направо); 16

- дорожные работы;

17 - ограничение скорости; 18 - ограждение траншеи и участка работ; 19 -

лестница для спуска в траншею.

T1, Т2, Т3, Т4, Т5, Э1, Э2 - рабочие места исполнителей.

![]() -

линия ограничения зоны действия крана

-

линия ограничения зоны действия крана

Рисунок 16 - Схема

организации рабочего места при укладке трубопровода при переходе

его через проезжую часть (правая сторона проезжей части автодороги)

1 -

проезжая часть, полосы движения; 2 - разделительная полоса; 3 - обочина; 4 -

дорожный барьер; 5 - водопроводные колодцы;

6 - проектируемый переход водопровода; 7 - дорожные тумбы; 8 - трубы

водопроводные; 9 - проложенный участок водопровода;

10 - направление движения автотранспорта; 11 - лежни; 12 - сварочный агрегат;

13 - ворота; 14 - импульсная стрелка;

15 - сужение дороги (налево, направо); 16 - дорожные работы; 17 - ограничение

скорости; 18 - ограждение траншеи и участка работ;

19 - лестница для спуска в траншею.

T1, Т2, Т3, Т4, T5, Э1, Э2 - рабочие места исполнителей.

Рисунок 17 - Схема организации рабочего

места при укладке трубопровода при переходе его

через проезжую часть (левая сторона проезжей части автодороги)

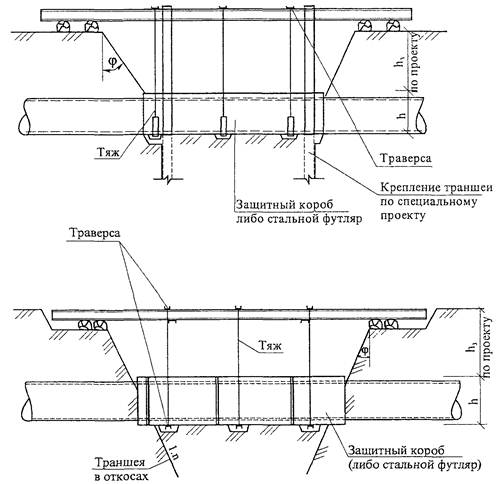

2.22. При пересечении проектируемого трубопровода с действующими коммуникациями (электрокабели, кабели связи, водопровод, газопровод, теплосеть и др.), конструктивное решение которых дается в проектной документации, не защищенными от механических повреждений, в процессе разработки грунта производится их защита деревянным коробом (или футляром) с подвеской к переброшенным через траншею трубам (прогонам), скруткам и тяжами с траверсами, сечения которых определяются проектом. Укладка водопроводных труб в зависимости от наличия и количества инженерных сетей и отметок их заложения производится секциями или отдельными трубами, заводя их под коммуникации с той или другой стороны. Пример пересечения трубопровода при прокладке подземных коммуникаций с кабелем связи и электрокабелями представлен на рисунке 18, а схема защиты сетей водопровода, канализации и газопровода - на рисунке 19.

Рисунок 18 - Примерная схема пересечения трубопровода с кабелями связи и МКС

Продолжение рисунка 18 - Примерная схема пересечения трубопровода с кабелями связи и МКС

Рисунок 19 - Схема защиты и подвески сетей водопровода, канализации и газопровода

Вскрытие инженерных сетей разрешается при наличии ордера и наряд-допуска в присутствии представителей эксплуатирующих организаций только после уточнения их расположения на трассе шурфованием. Работы производить вручную без применения лома или кирки.

2.23. Обратная засыпка траншей производится после предварительного испытания трубопровода и с разрешения представителей авторского надзора, заказчика и эксплуатирующей организации по отдельной технологической документации.

2.24. Испытание напорных пластмассовых водопроводов надлежит производить с учетом общих требований СНиП 3.05.04-85* на прочность и плотность (герметичность) гидравлическим способом.

Допускается испытание водопроводов пневматическим способом (сжатым воздухом), при этом порядок проведения работ и требования безопасности устанавливаются проектом.

2.25. Величина предварительного испытательного (избыточного) гидравлического давления на прочность, выполняемого до засыпки траншеи и установки арматуры (гидрантов, предохранительных клапанов, вантузов), должна быть равна расчетному рабочему давлению для данного типа труб с коэффициентом 1,5 (для труб из ПВХ типа Т - 1,5 МПа).

Величина окончательного испытательного гидравлического давления на прочность, выполняемого после засыпки траншеи и завершения всех работ на данном участке трубопровода, но до установки гидрантов, предохранительных клапанов и вантузов, вместо которых на время испытания устанавливаются заглушки, должна быть равна расчетному давлению для данного типа труб с коэффициентом 1,3 (для труб из ПВХ типа Т - 1,3 МПа).

2.26. Водопровод из раструбных труб ПВХ и соединительных деталей следует подвергать испытанию участками длиной не более 0,5 км.

До проведения испытания водопроводов из труб ПВХ с раструбными соединениями, уплотняемыми резиновыми кольцами, по торцам трубопровода и на отводах необходимо устраивать временные или постоянные упоры. Трубопровод должен быть присыпан (кроме стыков) на высоту 80 см.

2.27. Предварительное гидравлическое испытание водопроводов из ПВХ труб следует производить в следующем порядке:

- трубопровод заполнить водой и выдержать без давления в течение 2 ч;

- в трубопроводе создать испытательное давление и поддерживать его в течение 0,5 ч;

- испытательное давление снизить до расчетного рабочего и произвести осмотр трубопровода. Выдержка трубопровода под рабочим давлением производится не менее 0,5 ч.

Ввиду деформации оболочки трубопровода необходимо поддерживать в трубопроводе испытательное или рабочее давление подкачкой воды.

Водопровод из труб ПВХ считается выдержавшим предварительное гидравлическое испытание, если под испытательным давлением не обнаружено разрывов труб и фасонных деталей, а под рабочим давлением - не обнаружено видимых утечек воды.

2.28. Проведение окончательного гидравлического испытания необходимо начинать не ранее чем через 48 часов с момента засыпки траншеи и не ранее чем через 2 часа после заполнения трубопровода водой в следующем порядке:

- в трубопроводе следует создать давление, равное расчетному рабочему давлению для данного типа труб, и поддерживать его 2 часа; при падении давления в этот период на 0,02 МПа (0,2 кгс/см2) производится подкачка воды;

- давление поднимают до уровня испытательного за период не более 10 мин. и поддерживают его в течение 2 часов. При падении давления в этот период на 0,02 МПа (0,2 кгс/см2) производится подкачка воды;

- после этого замеряется утечка воды путем замера количества воды, добавленной для поддержания испытательного давления.

Водопровод из труб ПВХ считается выдержавшим окончательное гидравлическое испытание на плотность, если при испытательном давлении фактическая утечка воды из трубопровода не будет превышать допустимых величин, указанных в таблице 5.

Таблица 5 - Допустимая величина утечки на участке водопровода длиной 1 км из раструбных напорных труб ПВХ

|

Величина утечки, л/мин |

|

|

63 - 75 |

0,3 - 0,5 |

|

90 - 110 |

0,6 - 0,7 |

|

160 - 180 |

1,05 - 1,2 |

|

225 |

1,4 |

|

280 |

1,6 |

|

315 |

1,7 |

2.29. Гидравлическое испытание трубопровода водопровода на плотность следует производить в строгом соответствии с требованиями СП 40-102-2000 и ВСН 20-95.

2.30. Пневматические испытания трубопроводов, выполненных из полимерных материалов, производят при наземной и надземной их прокладке в следующих случаях: температура окружающего воздуха ниже 0 °C; применение воды недопустимо по техническим причинам; вода в необходимом для испытаний количестве отсутствует.

Порядок пневматических испытаний трубопроводов из полимерных материалов и требования безопасности при испытаниях устанавливаются проектом.

2.31. После проведения испытательных работ результаты записываются в журналы работ с оформлением соответствующих актов.

2.32. Перед сдачей в эксплуатацию трубопровод водопровода из ПВХ труб должен быть промыт питьевой водой. Промывку следует вести до тех пор, пока вода, выходящая из трубопровода, не будет удовлетворять нормативным требованиям.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. При производстве работ по монтажу наружных сетей водоснабжения из поливинилхлоридных труб необходимо вести строгий контроль качества применяемых материалов, изделий и оборудования, соблюдения технологии выполнения работ и ухода за законченными работами.

3.2. Контроль качества работ по монтажу наружных сетей водопровода выполняют в соответствии с требованиями СНиП 12-01-2004 «Организация строительства» и СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации».

3.3. Производственный контроль качества работ должен включать входной контроль рабочей документации, изделий, материалов и оборудования, операционный контроль отдельных строительных процессов и производственных операций и оценку соответствия выполненных работ по монтажу наружных сетей водопровода.

3.4. При входном контроле рабочей документации должна производиться проверка ее комплектности и достаточности содержащейся в ней технической информации для производства работ.

При входном контроле перед началом монтажа производится контроль качества применяемых материалов, трубных заготовок, измерительных инструментов, при котором внешним осмотром устанавливается соответствие их требованиям стандартов или других нормативных документов и рабочей документации, а также наличие и содержание паспортов, сертификатов и других сопроводительных документов.

Трубы, соединительные детали и элементы из полимерных материалов, применяемые в системах водоснабжения, уплотнительные материалы, вещества для смазки, клеи и пр. должны иметь сертификаты или технические свидетельства и гигиенические заключения Госсанэпиднадзора Минздравсоцразвития России.

3.5. Входной контроль качества труб и соединительных деталей осуществляется строительно-монтажной организацией, допущенной к выполнению работ по монтажу трубопроводов из полимерных материалов.

Входной контроль включает следующие операции:

- проверку целостности упаковки;

- проверку маркировки труб и соединительных деталей на соответствие технической документации;

- внешний осмотр наружной поверхности труб и соединительных деталей, а также внутренней поверхности соединительных деталей;

- измерение и сопоставление наружных и внутренних диаметров и толщины стенок труб с требуемыми по проекту. Измерения следует производить не менее чем по двум взаимно перпендикулярным диаметрам. Результаты измерений должны соответствовать величинам, указанным в технической документации на трубы и соединительные детали. Овальность концов труб и соединительных деталей, выходящая за пределы допускаемых отклонений, не разрешается.

Все трубы и соединительные детали импортного производства должны иметь гигиенический сертификат санитарно-эпидемиологического надзора и сертификат качества.

Не допускается использовать для строительства трубы и соединительные детали с технологическими дефектами, царапинами и отклонениями от допусков больше, чем предусмотрено стандартами или техническими условиями.

При обнаружении трещин в теле труб, на гладких концах и раструбах, скосов на концах труб трубы бракуются.

При визуальном обнаружении (при растяжении колец вручную) надрезов в резиновых кольцах или других дефектов кольца бракуются.

3.6. Результаты входного контроля должны быть занесены в «Журнал входного учета и контроля качества получаемых деталей, материалов, конструкций и оборудования».

3.7. При операционном контроле проверяют все операции по монтажу наружных сетей водопровода из полимерных материалов в соответствии с требованиями СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации».

3.8. Прокладка напорных трубопроводов по пологой кривой без применения фасонных частей допускается для раструбных труб со стыковыми соединениями на резиновых уплотнителях с углом поворота в каждом стыке не более чем на 2° для труб условным диаметром до 600 мм и не более чем на 1° для труб условным диаметром свыше 600 мм.

Поворот трассы также может быть осуществлен за счет изгиба трубы с минимальным радиусом.

3.9. При прокладке трубопроводов на прямолинейном участке трассы соединяемые концы смежных труб должны быть отцентрированы так, чтобы ширина раструбной щели была одинаковой по всей окружности.

3.10. Резиновые уплотнители для монтажа трубопроводов в условиях низких температур наружного воздуха не допускается применять в промороженном состоянии.

3.11. Соединение пластмассовых труб с трубами из других материалов (стальными, чугунными, асбестоцементными и т.д.) следует выполнять на разъемных соединениях. При подземной прокладке такие соединения следует устанавливать в колодцах.

3.12. Крепление арматуры к стенкам и днищу колодца, туннеля или канала следует производить с помощью анкерных болтов и хомутов или замоноличивать бетоном.

3.13. Пересечение трубопроводом стенок колодцев, стен или фундаментов зданий следует предусматривать в стальных или пластмассовых футлярах. Зазор между футляром и трубопроводом заделывается водонепроницаемым эластичным материалом, предотвращающим попадание влаги внутрь футляра.

3.14. Операционный контроль качества работ по устройству сетей водопровода из полимерных труб должен выполняться в соответствии с требованиями СНиП 12-01-2004 «Организация строительства». Схема производственного контроля качества приведена в таблице 6.

Таблица 6 - Схема производственного контроля качества

|

№ п/п |

Контролируемые производственные операции |

Методы, время контроля, объем выборки |

Кто контролирует, используемый инструмент и привлекаемые службы |

Документация, по которой осуществляется контроль. Нормативные требования. Что проверяется. |

Примечания |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

А. Входной контроль |

||||||

|

1 |

Трубы |

Сплошной, во время приемки. В полном объеме |

Прораб (мастер) Метр Строительная лаборатория |

Паспорт на трубы. ВСН 20-95 п. 4.10. СП 40-102-2000 Раздел 7.2 Качество труб - при наличии трещин в теле труб, на гладких концах и раструбах, сколов на гладких концах - трубы бракуются. При овальности гладких концов, превышающей 0,01 наружного диаметра - трубы бракуются. |

||

|

2 |

Резиновые кольца |

Сплошной, во время приемки. В полном объеме |

Прораб (мастер) |

Паспорт на кольца. ВСН 20-95 п. 4.10. Качество колец - при обнаружении надрезов, выровов и др. дефектов, устанавливаемых визуально и при растяжении колец вручную - кольца бракуются. |

||

|

Б. Операционный контроль |

||||||

|

1 |

Укладка труб в проектное положение |

Прораб (мастер) Метр, нивелир, визирки |

||||

|

а) устройство «постели» |

Сплошной, во время производства работ. В полном объеме |

ВСН 20-95 п. 4.2 СП 40-102-2000 п. 7.7.2 Качество «постели» - «постель» устраивается из насыпного грунта толщиной 10 см, не содержащего твердых комков крупностью более 20 мм, кирпича, щебня и др. Коэффициент уплотнения грунта должен быть не менее 0,95 |

||||

|

б) укладка труб |

Сплошной в процессе и по окончании работ. В полном объеме |

Прораб (мастер). Метр, щуп из проволоки, визирки. Проектная, эксплуатационная, заказчик |

ВСН 20-95 п. 4.13 Укладка труб производится при температуре воздуха до минус 10 °C П. 4.18 Ровность укладки труб - радиус изгиба не должен превышать 300 диаметров трубы. П. 4.15 табл. 11 Глубина вдвигания гладкого конца трубы в раструб - расстояние от торца трубы до метки для труб диаметром принимается: Æ 110 мм - 110 мм (зимой) и 120 мм (летом) Æ 160 мм - 130 мм (зимой) и 143 мм (летом) |

|||

|

в) обратная засыпка траншей |

По отдельной технологической документации |

|||||

|

г) испытание трубопровода |

Сплошной в процессе и по окончании засыпки траншеи. В полном объеме |

Прораб (мастер) Эксплуатационная, заказчика |

ВСН 20-95 п. 5.2 - 5.9, табл. 12, п. 5.10 СП 40-102-2000 пп. 8.2 - 8.6, табл. 5 Прочность и плотность трубопровода Предварительное испытание - трубопровод должен быть засыпан грунтом на высоту 80 см (кроме стыков). Трубопровод заполнить водой и выдержать без давления 2 ч, далее создать испытательное давление на 0,5 ч, после чего снизить до расчетного давления и выдержать 0,5 ч, произвести осмотр трубопровода в стыках. Если обнаружены течи, разрывы - монтаж трубопровода производится повторно (на участке повреждения). Окончательное испытание После засыпки траншеи грунтом на полную высоту испытание начинать не ранее 48 ч после засыпки. В трубопроводе создается давление, равное расчетному рабочему и поддерживается 2 ч. При падении давления на 0,02 МПа производится подкачка воды. Далее давление поднимают до уровня испытательного за 10 мин. и поддерживают его 2 ч. При падении давления за этот период на 0,02 МПа производится подкачка воды. После этого производится замер воды, добавленной в трубопровод. Допустимая величина на участок водопровода l = 1 км раструбных напорных ПВХ труб принимается по таблице |

|||

|

Наружный диаметр труб, мм |

Величина утечки, л/мин |

|||||

|

90 - 110 |

0,6 - 0,7 |

|||||

|

160 - 180 |

1,05 - 1,2 |

|||||

3.15. Приемку в эксплуатацию трубопроводов необходимо проводить, руководствуясь основными положениями СНиП 3.01.04-87, а также СНиП 3.05.04-85*. При испытании трубопроводов водоснабжения и сдаче их в эксплуатацию должны составляться:

- акты на скрытые работы (по основанию, опорам и строительным конструкциям на трубопроводах и т.д.);

- акты наружного осмотра трубопроводов и элементов (узлов, колодцев и т.д.);

- акты испытаний на прочность и плотность трубопроводов;

- акты на промывку и дезинфекцию водопроводов;

- установление соответствия выполненных работ проекту;

- акты входного контроля качества труб и соединительных деталей.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

4.1. При производстве работ по прокладке наружных сетей водопровода из пластмассовых материалов, связанных с размещением рабочих в траншее, могут возникнуть следующие опасные и вредные производственные факторы, связанные с характером работы:

- обрушающиеся горные породы (грунты);

- падающие предметы (куски породы);

- движущиеся машины и их рабочие органы, а также передвигаемые ими предметы;

- расположение рабочего места вблизи перепада по высоте 1,3 м и более;

- повышенное напряжение в электрической цепи, замыкание которой может произойти через тело человека;

- химически опасные и вредные производственные факторы.

4.2. Для предупреждения воздействия на работников опасных и вредных производственных факторов безопасность работ при укладке трубопроводов и размещении рабочих мест в траншее должна быть обеспечена соблюдением следующих мероприятий по охране труда:

- соблюдение безопасной крутизны незакрепленных откосов траншей с учетом нагрузки от машин и грунта;

- выбор типов машин и средств малой механизации, применяемых при укладке труб, и мест их установки;

- дополнительные мероприятия по контролю и обеспечению устойчивости откосов в связи с сезонными изменениями;

- определение мест установки и типов ограждений котлованов и траншей, а также лестниц для спуска работников к месту работ.

4.3. К выполнению работ по монтажу наружных сетей водопровода из пластмассовых материалов допускаются лица не моложе 18 лет, имеющие профессиональные навыки, прошедшие медицинское освидетельствование и признанные годными, получившие знания по безопасным методам и приемам труда согласно ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения», сдавшие экзамены квалификационной комиссии в установленном порядке и получившие соответствующие удостоверения.

4.4. Перед допуском к самостоятельному выполнению работ с рабочими проводится первичный инструктаж на рабочем месте по безопасному производству работ с записью результатов инструктажа в «Журнал регистрации инструктажа на рабочем месте».

Вновь принимаемые на работу должны пройти вводный инструктаж с записью в «Журнал регистрации вводного инструктажа по охране труда».

4.5. Ширина траншеи по дну должна быть не менее d + 50 см (где d - наружный диаметр ПВХ трубы).

4.6. Нахождение посторонних людей в зоне работ не допускается.

4.7. Спуск рабочих в траншею и их подъем должен выполняться по трапам шириной не менее 0,6 м или инвентарным лестницам, установленным за границей опасной зоны для прохода людей при работе машин.

4.8. Перед допуском рабочих в котлованы или траншеи глубиной более 1,3 м должна быть проверена устойчивость откосов или крепления стен.

4.9. К управлению строительными машинами запрещается допускать рабочих, не имеющих удостоверений на право управления машиной.

4.10. Проносить грузы кранами в зоне работы людей запрещается. На месте работ должны быть вывешены предупредительные знаки.

4.11. Установка, освидетельствование, прием в эксплуатацию грузоподъемных устройств осуществляется согласно требованиям ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора России.

4.12. Рабочие зоны и участки производства работ в населенных пунктах или на территории действующих организаций, которые выходят на улицы, проезды, во дворы населенных пунктов, а также в других местах возможного движения людей и транспорта во избежание доступа посторонних лиц, должны быть ограждены защитными ограждениями согласно ГОСТ 23407-78 с установкой на них хорошо видимых как днем, так и в темное время суток предупредительных надписей, а в ночное время - и сигнальное освещение.

4.13. Временное электроосвещение строительной площадки, участков работ, рабочих мест, проездов и проходов к ним в темное время суток должно отвечать требованиям ГОСТ 12.1.046-85. Освещенность должна быть равномерной, без слепящего действия осветительных приспособлений на работающих. Строительное производство в неосвещенных местах не допускается. Проект временного электроосвещения выполняет специализированная организация по заказу подрядчика.

4.14. Складирование напорных труб из ПВХ должно соответствовать требованиям нормативных документов.

4.15. При опускании труб в траншею с помощью веревок нахождение рабочих в зоне работ (l трубы + 3 м) не допускается.

4.16. При работе в колодцах, камерах должны быть приняты меры, обеспечивающие полную безопасность людей.

4.17. Трубы, патрубки и фасонные части из ПВХ в процессе монтажа и эксплуатации не выделяют в окружающую среду токсичных веществ и не оказывают вредного влияния на организм человека при непосредственном контакте. Работа с ними не требует особых мер предосторожности. Класс опасности - 4 по ГОСТ 12.1.007-76*.

4.19. К работе с электрифицированным инструментом допускаются только рабочие, прошедшие специальное обучение согласно ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения» и первичный инструктаж на рабочем месте по безопасности и охране труда, имеющие III группу по электробезопасности.

4.20. Переносные электроинструменты, электромеханизмы, светильники должны иметь напряжение не выше 42 В.

4.21. Рабочие, работающие при повышенной запыленности и загазованности воздуха рабочей зоны, должны быть обеспечены индивидуальными и коллективными средствами защиты по ГОСТ 12.4.011-89 «ССБТ. Средства защиты работающих. Общие требования и классификация».

4.22. При работе следует соблюдать требования ППБ 01-03 «Правила пожарной безопасности в Российской Федерации» и ГОСТ 12.1.004-91* «ССБТ. Пожарная безопасность. Общие требования».

4.23. В случае возникновения пожара и загорания труб из полимерных материалов их следует тушить обычными средствами пожаротушения, а при пожаре в закрытом помещении следует применять изолирующие противогазы.

Гидравлические и пневматические испытания трубопроводов из полимерных материалов на плотность следует производить после надежной пригрузки грунтом высотой 0,8 м посередине испытываемого трубопровода и устройства упоров по их концам на поворотах и ответвлениях. При испытаниях запрещается стучать по трубам и сдвигать их с места.

4.24. Осмотр пластмассовых трубопроводов разрешается производить только после снижения давления до 0,3 МПа, а устранение дефектов производить после снижения давления в трубопроводах до атмосферного.

При монтаже и испытаниях трубопроводов запрещается прислонять к ним лестницы и стремянки, ходить по трубопроводу. Запрещается обстукивать трубы молотком или оттягивать их от стенок траншеи или строительных конструкций.

4.25. При монтаже наружных сетей водопровода из пластмассовых материалов необходимо строго соблюдать требования безопасности и охраны труда, экологической и пожарной безопасности согласно:

- СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

- СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

- ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения»;

- ГОСТ 12.1.004-91* «ССБТ. Пожарная безопасность. Общие требования»;

- ППБ 01-03 «Правила пожарной безопасности в Российской Федерации»;

- ПОТ Р М-016-2001 «Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок»;

- СП 12-135-2003 «Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда»;

- СанПиН 2.2.3.1384-03 «Гигиенические требования к организации строительного производства и строительных работ».

5. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

5.1. Потребность в инструменте, инвентаре и приспособлениях определяется с учетом выполняемых работ, назначения и технических характеристик в соответствии с таблицей 7.

Таблица 7 - Ведомость потребности в инструменте, инвентаре и приспособлениях

|

Наименование |

Тип, марка, ГОСТ |

Техническая характеристика |

Назначение |

Количество на звено |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

1 |

Монтажный кран |

КС-2561Д |

Для опускания труб в траншею |

1 |

|||

|

2 |

Экскаватор |

ЭО-4124 |

Для обратной засыпки траншеи |

1 |

|||

|

3 |

Бульдозер |

ДЗ-42 |

1 |

||||

|

4 |

Компрессор |

СО-7А |

1 |

||||

|

5 |

Бадья |

Проект № 5531 СКБ Мосстрой |

Вместимость, м3 |

1,0 |

Для подачи раствора (бетона) |

4 |

|

|

6 |

Строп гибкий |

Проект № 9135 Мосоргстрой |

2 |

||||

|

7 |

Приспособления для сборки труб: |

НИИМосстрой СКБ Мосстрой Проект № 5164/4А |

Для сборки ПВХ труб |

||||

|

Æ 110 - 160 мм |

Габаритные размеры, мм |

665´360´700 |

1 |

||||

|

Масса, кг |

17 |

||||||

|

Æ 160 - 200 мм |

Проект № 5164/3А |

Габаритные размеры, мм |

765´410´700 |

1 |

|||

|

Масса, кг |

21 |

||||||

|

Æ 225 - 315 мм |

Проект № 5164/2А |

Габаритные размеры, мм |

970´500´1040 |

1 |

|||

|

Масса, кг |

42 |

||||||

|

8 |

Приспособления для снятия фасок |

Проект № 5526, НИИМосстрой, СКБ Мосстрой |

Производительность, фасок/ч |

10 - 15 |

Для снятия фасок с труб |

1 |

|

|

Диаметр, мм |

110 - 160 |

||||||

|

Габаритные размеры, мм |

130´130´245 |

||||||

|

Масса, кг |

1,5 |

||||||

|

Проект № 5812 НИИМосстрой, СКБ Мосстрой |

Производительность, торцов труб/ч |

12 |

1 |

||||

|

Диаметр, мм |

160 - 315 |

||||||

|

Габаритные размеры, мм |

364´125´270 |

||||||

|

Масса, кг |

63 |

||||||

|

9 |

Контейнер для отводов |

Проект № 8872М Мосоргстрой |

Для подачи отводов |

1 |

|||

|

10 |

Приспособление для обрезки труб |

Проект № 5917 НИИМосстрой СКБ Мосстрой |

Производительность, перерезов/ч |

12 |

Для обрезки труб |

1 |

|

|

Габаритные размеры, мм |

305´380´520 |

||||||

|

Масса, кг |

9,0 |

||||||

|

11 |

Ножовка по дереву широкая |

1 |

|||||

|

12 |

Трамбовка ручная |

ИЭ-4502 |

Для уплотнения грунта |

1 |

|||

|

13 |

Трамбовка электрическая |

ИЭ-4505 |

1 |

||||

|

14 |

Заглушки инвентарные для испытания: патрубки чугунные «фланец-раструб» и «фланец - гладкий конец» |

F-KS |

Диаметр, мм |

150 |

Для испытания трубопровода |

1 комплект |

|

|

E-KS |

|||||||

|

15 |

Заглушки специальные стальные |

Диаметр, мм |

260 - 315 |

1 комплект |

|||

|

16 |

Канат пеньковый |

Для спуска труб в траншею |

50 м |

||||

|

17 |

Визирки |

Для выполнения проектного уклона дна траншеи |

3 |

||||

|

18 |

Рашпиль плоский тупоносый |

Для снятия фаски вручную |

1 |

||||

|

19 |

Рулетка измерительная металлическая |

Длина, м |

30,0 |

Для разметки и контроля работ |

1 |

||

|

Длина, м |

3,0 |

1 |

|||||

|

20 |

Лопаты копальные остроносые |

ЛКО |

Для копания грунта |

4 |

|||

|

21 |

Лопаты подборочные |

ЛП |

Для подборки и перемещения грунта |

2 |

|||

|

22 |

Лом монтажный |

ЛО-24 |

1 |

||||

|

23 |

Кельма для каменных и бетонных работ |

КБ |

1 |

||||

|

24 |

Метр складной металлический |

Для разметки и контроля работ |

1 |

||||

|

25 |

Нивелир с рейкой |

НВ-1 |

Для измерительных работ |

1 |

|||

|

26 |

Щуп металлический Г-образный |

Толщина, мм |

0,5 |

Для проверки правильности положения резинового кольца |

1 |

||

|

27 |

Лестница-стремянка |

Длина по месту |

Для спуска в траншею |

1 |

|||

|

28 |

Каска строительная |

Для защиты головы |

|||||

|

29 |

Рукавицы |

Для защиты рук |

|||||

|

30 |

Спецодежда |

Для индивидуальных средств защиты |

|||||

|

31 |

Комплект знаков по технике безопасности |

Для обеспечения безопасности труда |

1 |

||||

5.2. Потребность в основных материалах на монтаж 100 м наружного водопровода из ПВХ труб представлена в таблице 8.

Таблица 8 - Ведомость потребности в основных материалах

|

Наименование |

Ед. изм. |

Количество |

Примечание |

|

|

1 |

Поливинилхлоридные трубы (в комплекте с резиновыми уплотнительными кольцами) K = 1,025 |

м |

102,5 |

ТУ-6-19-231-83 Типа Т «Питьевая» |

|

2 |

Раствор (бетон) |

м3 |

По проекту |

М-100 |

|

3 |

Футляры, канаты и др. для заделки в стене здания |

- |

По проекту |

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

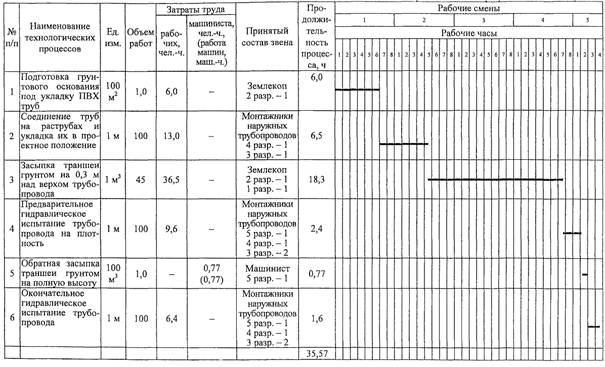

6.1. Затраты труда на прокладку 100 м наружных сетей водопровода из труб ПВХ диаметром 160 мм подсчитаны по «Единым нормам и расценкам на строительные, монтажные и ремонтно-строительные работы», введенным в действие в 1987 г., и представлены в таблице 9.

Таблица 9 - Калькуляция затрат труда

Единица измерения - 100 м водопровода

|

Наименование технологических процессов |

Ед. изм. |

Объем работ |

Нормы времени |

Затраты труда |

|||

|

рабочих, чел.-ч. |

машиниста, маш.-ч., (работа машин, маш.-ч.) |

рабочих, чел.-ч. |

машиниста, маш.-ч., (работа машин, маш.-ч.) |

||||

|

Е2-1-60 № 7б |

Подготовка грунтового основания под укладку ПВХ труб |

100 м2 |

1,0 |

6,0 |

- |

6,0 |

- |

|

Е9-2-8 № 10а |

Соединение труб на раструбах и укладка их в проектное положение |

1 м |

100,0 |

0,13 |

- |

13,0 |

- |

|

Е2-1-58 Табл. 2 № 3б |

Засыпка траншеи грунтом на 0,3 м над верхом трубопровода |

1 м3 |

45,0 |

0,81 |

- |

36,5 |

- |

|

Е9-2-9 Табл. 2 № 2 в прим. K = 0,6 |

Предварительное испытание трубопровода на плотность |

1 м |

100,0 |

0,096 |

- |

9,6 |

|

|

Е2-1-34 № 1б |

Обратная засыпка траншеи грунтом на полную высоту |

100 м3 |

1,0 |

- |

0,77 (0,77) |

- |

0,77 (0,77) |

|

Е9-2-9 Табл. 2 № 2 в прим. K = 0,4 |

Окончательное гидравлическое испытание трубопровода |

1 м |

100 м |

0,064 |

- |

6,4 |

- |

|

71,5 |

0,77 (0,77) |

||||||

6.2. Продолжительность работ по представленным операциям определена на основании подсчитанных затрат труда и представлена в календарном графике производства работ согласно таблице 10.

6.3. Технико-экономические показатели составляют:

Протяженность водопровода, м 100,0

Затраты труда на прокладку 100 м водопровода, чел.-ч 71,5

Затраты машинного времени, маш.-ч. 0,77

Продолжительность работ, ч 35,57

Таблица 10 - Календарный план производства работ

Измеритель конечной продукции - 100 м водопровода

7. ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ

1. СНиП 2.04.02-84* Водоснабжение. Наружные сети и сооружения.

2. СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов.

3. СНиП 3.05.04-85* Наружные сети и сооружения водоснабжения и канализации.

4. СНиП 12-01-2004 Организация строительства.

5. СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования.

6. СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство.

7. СНиП 23-05-95* Естественное и искусственное освещение.

8. ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения.

9. ГОСТ 12.1.004-91* ССБТ. Пожарная безопасность. Общие требования.

10. ГОСТ 12.1.046-85 ССБТ. Строительство. Нормы освещения строительных площадок.

11. ГОСТ 12.4.010-75* ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия.

12. ГОСТ 12.4.011-89 «ССБТ. Средства защиты работающих. Общие требования и квалификация».

13. ГОСТ Р 12.4.026-2001 ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний.

14. ГОСТ 12.4.087-84 ССБТ. Строительство. Каски строительные. Технические условия.

15. ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия.

16. ГОСТ 10528-90* Нивелиры. Общие технические условия.

17. ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ.

18. ГОСТ Р 51613-2000 Трубы напорные из непластифицированного поливинилхлорида. Технические условия.

19. ППБ 01-03 Правила пожарной безопасности в Российской Федерации. МЧС России, М., 2003.

20. ЕНиР. Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Сборник Е2. Земляные работы. Выпуск 1. Механизированные и ручные земляные работы.

Сборник Е9. Сооружения систем теплоснабжения, водоснабжения, газоснабжения и канализации. Выпуск 2. Наружные сети и сооружения.

21. ПОТ Р М-016-2001 Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок.

22. ВСН 20-95 Ведомственные строительные нормы по проектированию и монтажу подземных сетей канализации и водопровода из поливинилхлоридных труб. М., 1996 г.

23. СП 12-135-2003 Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда.

24. ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов. Госгортехнадзор России, М., 2000 г.

25. СП 40-102-2000 Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. М., 2001 г.

26. СанПиН 2.2.3.1384-03 Гигиенические требования к организации строительного производства и строительных работ.

27. Пособие по приемке и вводу в эксплуатацию объектов инженерной инфраструктуры коммунального хозяйства в г. Москве. ОАО ПКТИпромстрой, М., 2002 г.