МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И

СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND

CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ

ЕН |

Безопасность металлообрабатывающих станков

СТАНКИ ФРЕЗЕРНЫЕ

(ВКЛЮЧАЯ РАСТОЧНЫЕ)

EN 13128:2001

Safety of machine tools - Milling machines

(including boring machines)

(IDT)

|

|

Москва Стандартинформ 2007 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ФГУП «ВНИИНМАШ») и Экспериментальным научно-исследовательским институтом металлорежущих станков (ОАО «ЭНИМС»), на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 29 от 24 июня 2006 г.)

За принятие проголосовали:

|

Краткое наименование |

Код страны |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Азстандарт |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Туркменистан |

ТМ |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

UZ |

Узстандарт |

|

Украина |

UA |

Госпотребстандарт Украины |

4 Настоящий стандарт идентичен европейскому стандарту ЕН 13128:2001 «Безопасность станков. Фрезерные станки (включая расточные)» [EN 13128:2001 «Safety of machine tools - Milling machines (including boring machines)»].

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных (региональных) стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении Е.

Степень соответствия - идентичная (IDT)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 15 августа 2007 г. № 207-ст межгосударственный стандарт ГОСТ ЕН 13128-2006 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменения - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

СОДЕРЖАНИЕ

Введение

В настоящем стандарте приводится перечень основных опасностей и их источников для фрезерных станков (включая расточные), устанавливаются методы их проверки, а также меры по их предотвращению с целью обеспечения выпуска безопасной продукции, соответствующей международным требованиям.

Настоящий стандарт предназначен для конструкторов, изготовителей машин и других заинтересованных лиц и организаций.

ГОСТ ЕН 13128-2006

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Безопасность металлообрабатывающих станков

СТАНКИ ФРЕЗЕРНЫЕ (ВКЛЮЧАЯ РАСТОЧНЫЕ)

Safety of metal-working machine tools. Milling machines (including boring machines)

Дата введения - 2008-01-01

1 Область применения

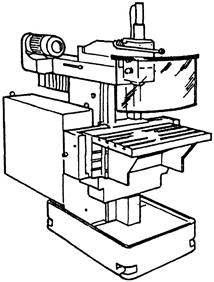

1.1 Настоящий стандарт устанавливает требования безопасности и определяет меры, которые должны быть предприняты лицами, осуществляющими проектирование, конструирование и поставку (включая монтаж/демонтаж, транспортировку и техническое обслуживание) фрезерных станков (см. 3.1), включая расточные станки (далее - станки) (см. 3.5).

Требования настоящего стандарта распространяются на следующие типы станков:

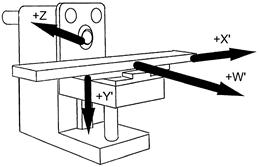

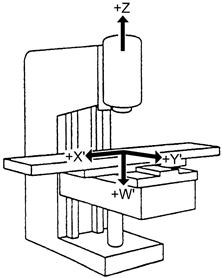

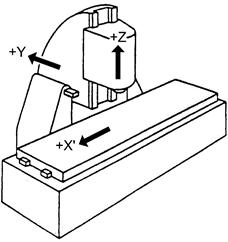

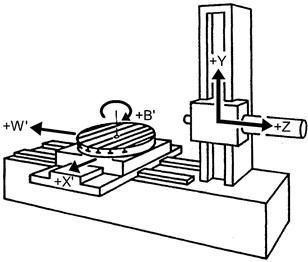

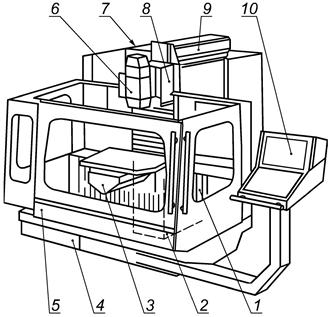

- консольные фрезерные станки (см. рисунки С.1 и С.2);

- бесконсольные фрезерные станки с крестовым столом (см. рисунок С.3);

- продольно-фрезерные станки (см. рисунки С.4 и С.5);

- копировально-фрезерные станки (см. рисунок С.6);

- расточные станки (см. рисунок С.7).

1.2 Настоящий стандарт предусматривает доступ к станку со всех сторон при использовании его по назначению, его техническом обслуживании, наладке, уборке, включая при этом возможное заранее предполагаемое неправильное, в разумных пределах, его использование. При этом в стандарте описаны меры по снижению риска для операторов и других работающих.

1.3 Настоящий стандарт распространяется также на устройства загрузки - выгрузки заготовок, если эти устройства являются неотъемлемой частью станка.

1.4 В настоящем стандарте рассмотрены основные опасности, связанные с использованием фрезерных станков, когда они используются по назначению и в условиях, предусмотренных изготовителем (см. раздел 4).

1.5 Опасности, возникающие при других технологических процессах металлообработки (шлифовании, токарной обработке, штамповке, электроэрозионной обработке, лазерной обработке), рассматриваются в других стандартах (см. [1] - [22]).

1.6 Фрезерные станки с автоматической сменой инструмента не рассматриваются настоящим стандартом (см. ЕН 12417) [15].

1.7 Настоящий стандарт применяется к станкам, изготовленным после даты его введения.

2 Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные стандарты. При датированных ссылках последующие редакции международных стандартов или изменения к ним действительны для настоящего стандарта только после введения изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание приведенного стандарта (включая изменения).

EH 292-1:1991 Безопасность машин. Основные положения, общие принципы конструирования. Часть 1. Основные термины, методология

ЕН 292-2:1991 + А1:1995 Безопасность машин. Основные положения, общие принципы конструирования. Часть 2. Технические принципы и технические условия

ЕН 294:1992 Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону

ЕН 349 Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела

ЕН 457 Безопасность машин. Акустические сигналы опасности. Общие требования, разработка и испытание

ЕН 574 Безопасность машин. Двуручные устройства управления. Функциональные аспекты. Принципы конструирования

ЕН 614 Безопасность машин. Эргономические принципы конструирования

Часть 1. Термины и общие положения

Часть 2. Взаимосвязь между конструкцией машины и ее работой

ЕН 626 Безопасность машин. Снижение риска для здоровья от воздействия вредных веществ, выделяющихся при эксплуатации машин

ЕН 811 Безопасность машин. Безопасные расстояния для предохранения нижних конечностей от попадания в опасную зону

ЕН 894 Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления

Часть 1.1997 Общие основы взаимодействия пользователя со средствами отображения информации и органами управления

Часть 2.1997 Дисплеи

Часть 3.2000 Исполнительные механизмы системы управления

ЕН 953:1997 Безопасность машин. Ограждения. Общие требования по конструированию ограждений

ЕН 954-1 Безопасность машин. Элементы системы управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ЕН 982:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика

ЕН 983:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика

ЕН 999 Безопасность машин. Расположение защитных устройств с учетом скоростей приближения частей тела человека

ЕН 1005 Безопасность машин. Физические возможности человека

Часть 1. Термины и определения

Часть 2. Составляющая ручного труда при работе с машинами и механизмами

Часть 3. Рекомендуемые пределы усилий для работы на машинах

ЕН 1037:1995 Безопасность машин. Предотвращение неожиданного пуска

ЕН 1050:1996 Безопасность машин. Принципы оценки и определения риска

ЕН 1088:1995 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора

ЕН 1127-1:1997 Взрывоопасная атмосфера. Предотвращение взрывов и защита от них. Часть 1. Основные положения и методология

ЕН 1760-1:1997 Безопасность машин. Защитные устройства, реагирующие на давление. Часть 1. Общие принципы конструирования и испытаний ковриков и полов, реагирующих на давление

ЕН 1837 Безопасность машин. Встроенное освещение машин

ЕН 60825-1:1994 + А11:1996 Безопасность лазерного оборудования. Часть 1. Классификация оборудования, требования и руководство для пользователя

ЕН ИСО 3744:1995 Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью

ЕН ИСО 3746:1995 Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

EH ИСО 4871 Акустика. Декларация и проверка значений шумовых характеристик

ЕН ИСО 9614-1:1995 Акустика. Определение уровня звуковой мощности источников шума на основе интенсивности звука. Часть 1. Измерение в дискретных точках

ЕН ИСО 11202:1995 Акустика. Уровень шума машин и оборудования. Метод измерения уровней звукового давления на рабочем месте и в других контрольных точках. Метод измерения на рабочем месте

ЕН ИСО 11204:1995 Акустика. Уровень шума машин и оборудования. Метод с коррекцией на окружающую среду

ЕН ИСО 11688-1 Акустика. Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование

ИСО/ТО 11688-2:1998 Акустика. Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума. Часть 2. Основные принципы проектирования малошумных конструкций

ЕН ИСО 14122:2001 Безопасность машин. Постоянные средства доступа к машинам

Часть 2. Рабочие платформы и мостки

Часть 3. Лестницы, ступени и перила

ЕН 13478 Безопасность машин. Противопожарные меры и защита от пожара

ЕН 60204-1:1997 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

ЕН 60529:1991 Степени защиты, обеспечиваемые оболочками (код IP)

ЕН 61496-1:1997 Безопасность машин. Электрочуствительное защитное оборудование. Часть 1. Общие требования и испытания

ЕН 61496-2 Безопасность машин. Электрочуствительное защитное оборудование. Часть 2. Особые требования к оборудованию, использующему активные оптико-электронные защитные средства

ЕН 50081-2 Электромагнитная совместимость. Норма общего электромагнитного излучения. Часть 2. Промышленная среда

ЕН 61000-6-2 Электромагнитная совместимость (ЕМС). Часть 6-2. Общие стандарты. Невосприимчивость к промышленной среде (МЭК 61000-6-2:1999)

3 Термины и определения

В настоящем стандарте применены термины по ЕН 292-1, ЕН 292-2, а также следующие термины с соответствующими определениями:

3.1 фрезерный станок (milling machine): Станок, предназначенный для холодной обработки металла, с использованием вращающегося режущего инструмента (фрезы).

3.1.1 фрезерный станок с ручным управлением (manual milling machine): Станок, в котором подача осуществляется вручную маховиком или с помощью механизма подачи под наблюдением оператора, без возможности выполнять рабочие движения по заданной программе.

3.1.2 фрезерный станок-автомат (automatic milling machine): Станок, способный выполнять все рабочие движения, включая загрузку заготовок и выгрузку деталей по заданной программе без участия оператора.

3.2 расточной станок (boring machine): Станок, предназначенный для выполнения расточных операций (см. 3.5). Такие станки обычно могут выполнять также фрезерные операции.

3.3 числовое программное управление (компьютерное числовое управление) [numeral control (computer numeral control)]; NC, CNC: Автоматическое управление технологическим процессом с помощью устройства, использующего цифровую информацию для выполнения заданной программы.

(ИСО 2806, статья 2.1.1) [22].

3.4 устройство перемещения детали (workpiece transfer device): Механизм, соединенный со станком для загрузки заготовки и выгрузки обработанной детали (например, устройство для замены паллет).

3.5 растачивание (расточка) (boring operation): Процесс доведения до размера предварительно образованного отверстия в холодном металле обычно с помощью вращающегося однолезвийного инструмента с использованием силовой осевой подачи.

3.6 рабочая зона (work zone): Пространство, где может происходить процесс обработки металла.

3.7 электронный маховичок (electronic handwheel): Вручную управляемое средство контроля, которое инициирует и поддерживает движение рабочих органов станка по осям координат путем ввода генерации импульсов в числовое управление при вращении маховичка.

4 Перечень основных опасностей

4.1 Перечень основных опасностей, содержащийся в таблице 1, является результатом анализа опасных ситуаций и оценки рисков, проведенного для широкого диапазона фрезерных станков по методике, установленной ЕН 1050. Требования к безопасности и меры обеспечения безопасности, а также информация для потребителя, содержащиеся в разделах 5 и 7, обеспечивают либо полное устранение рисков, либо сокращение рисков до минимума.

4.2 Риски как для операторов, так и для других лиц, имеющих доступ в опасные зоны, определяются исходя из опасностей, которые могут возникнуть при различных обстоятельствах во время срока службы станка (например, ввода в эксплуатацию, настройки, производственной эксплуатации, ремонта, вывода из эксплуатации). Оценка включает в себя анализ ситуации при повреждении системы управления, неожиданном пуске и т.п.

4.3 Кроме того, пользователь данного стандарта (например, конструктор, производитель, поставщик) должен обосновать, что оценка риска относится в полной мере к рассматриваемому станку, обращая особое внимание на:

- использование станка по назначению, включая эксплуатацию, настройку и чистку, а также достаточно предсказуемое использование его не по назначению;

- идентификацию существенных опасностей, связанных со станком.

Таблица 1 - Перечень основных опасностей и основные источники этих опасностей, связанных с фрезерными станками

|

Источник опасных ситуаций |

Деятельность, вызывающая опасные ситуации |

Зона возникновения опасных ситуаций |

Мера по устранению опасностей |

|

|

1 Механические опасности: |

||||

|

Движущиеся узлы станка, приспособления для зажима детали и инструмента |

Наладка станка, установка инструмента, загрузка/выгрузка детали, техническое обслуживание. |

Между подвижным и неподвижным элементами станка |

||

|

Движущиеся узлы станка |

Техническое обслуживание |

В технических колодцах |

||

|

Движущиеся механизмы загрузки/выгрузки деталей |

Работа на станке, техническое обслуживание |

На станке или рядом со станком |

||

|

1.2 Опасность ранения |

Движущиеся узлы станка |

Работа на станке |

Между инструментом и шпинделем, между столом и деталью |

То же |

|

1.3 Опасность разрезания или разрыва |

Вращающиеся шпиндель или инструмент, или отрезка |

Вращение шпинделя |

Рядом со шпинделем или инструментом |

» |

|

1.4 Опасность запутывания |

Вращающиеся шпиндель или инструмент при удалении стружки |

Загрузка/разгрузка детали, регулировка позиционирования, ручное удаление стружки, применение смазочно-охлаждающей жидкости (СОЖ) |

То же |

» |

|

Другие вращающиеся детали (конвейеры, элементы трансмиссии) |

Установка, чистка, техническое обслуживание |

Зоны сбора и выгрузки стружки, элементы трансмиссии |

||

|

1.5 Опасность затягивания или попадания в ловушку |

Быстрое перемещение стола или шпиндельной головки |

Движение от привода заготовки со столом или инструмента в шпинделе |

Огибающие движения детали на осях стола; огибающие движения инструмента в шпиндельной головке |

|

|

Механизмы передачи вращательной энергии |

Техническое обслуживание |

На станке или вокруг него |

||

|

1.6 Опасность удара |

Перемещающийся/вращающийся инструмент |

Вращение шпинделя |

Рядом со шпинделем или инструментом |

То же |

|

Автоматическое перемещение детали (например, система загрузки паллет) |

Перенос заготовки с помощью механического привода |

Огибающие движения детали и передаточные механизмы детали |

||

|

Перемещение вращающегося инструмента (особенно эксцентрикового) |

Управление технологическим процессом |

Рядом с инструментом и шпинделем |

» |

|

|

Установка/снятие инструмента |

Замена инструмента вручную |

На острых кромках инструмента |

||

|

Уборка стружки |

Уборка стружки и очистка |

На детали, столе и в зонах сбора и выгрузки стружки |

||

|

2 Электрические опасности: |

||||

|

2.1 Контакт человека с токоведущими частями (прямой контакт) |

Контакт с деталями или с соединениями, находящимися под напряжением |

Ввод в эксплуатацию, техническое обслуживание, поиск неисправностей |

Электрошкаф, коробки выводов, панели управления на станке |

|

|

2.2 Контакт человека с деталями, оказавшимися под напряжением в результате неисправности (непрямой контакт) |

То же |

Работа на станке, контроль и техническое обслуживание |

На станке или неисправной части станка |

|

|

4 Опасности от шума: |

||||

|

4.1 Потеря слуха (глухота), другие физиологические расстройства (например, потеря равновесия, ослабление внимания) |

Движение приводных элементов станка, процессы резания и гидравлические системы |

Рабочий цикл станка |

Возле станка |

|

|

4.2 Ухудшение восприятия речи, звуковых сигналов и т.д. |

Очистка инструмента, поддонов и рабочих мест сжатым воздухом |

То же |

То же |

То же |

|

6 Опасности, вызванные излучением |

||||

|

6.5 Лазеры |

Прямое или непрямое облучение лазером |

Техническое обслуживание лазерных систем с обратной связью |

На станке |

|

|

7 Опасности, вызванные материалами и веществами: |

||||

|

7.1 Опасности от контакта или вдыхания паров вредных жидкостей, газов, тумана, дыма и пыли |

Выбросы частиц обрабатываемого материала, капель или тумана СОЖ |

Рабочий цикл станка |

На станке или около станка |

|

|

7.2 Опасности воспламенения или взрыва |

Воспламеняемые обрабатываемые материалы, технические масла, СОЖ, имеющие низкую температуру воспламенения |

То же |

То же |

|

|

7.3 Биологические или микробиологические опасности (вирусы или бактерии) |

Контакт с техническими маслами и СОЖ, содержащих вирус или бактерии |

Рабочий цикл станка и техническое обслуживание |

» |

|

|

8 Опасности, возникающие при пренебрежении принципами эргономики при конструировании |

||||

|

8.1 Неудобное положение тела или чрезмерные усилия оператора (повторяющиеся напряжения) |

Поднятие тяжестей или большое расстояние до детали, инструмента и частей станка |

Загрузка/разгрузка, управление процессом и техническое обслуживание |

На позициях загрузки/разгрузки обрабатываемой детали и установки инструмента и в точках технического обслуживания |

|

|

8.2 Несоответствие анатомическим возможностям рук или ног человека |

Неудобное размещение ручек управления |

То же |

То же |

|

|

8.4 Неадекватное местное освещение |

Ухудшение оценки и точности ручных операций во время перемещения/позиционирования заготовки и инструмента |

» |

Загрузка/разгрузка обрабатываемой детали и установка инструмента |

|

|

8.6 Ошибки человека, поведение человека |

Неправильные: установка заготовки, относительное перемещение обрабатываемой заготовки и инструмента и другие нарушения технического процесса |

» |

То же |

|

|

8.7 Неправильная конструкция, неправильное расположение или обозначение органов управления |

Неправильная работа органов управления |

Наладка, рабочий цикл |

На станке или около него |

|

|

8.8 Неправильная конструкция или неправильное расположение средств отображения информации |

Неправильное понимание выведенной на средства отображения информации |

То же |

То же |

|

|

10 Неожиданный пуск, повороты, прокручивания |

||||

|

10.1 Неполадки или повреждения систем управления |

Механические опасности, связанные с движением станка |

Наладка, уборка |

На станке |

|

|

10.2 Возобновление энергоснабжения после его прерывания |

Неожиданные перемещения узлов станка |

Наладка, уборка и техническое обслуживание |

На станке или около него |

|

|

10.3 Внешнее воздействие на электрооборудование |

Непредсказуемое поведение органов электронного управления вызванными электромагнитными помехами |

Наладка или рабочий цикл станка |

То же |

|

|

13 Нарушение в энергоснабжении |

Неправильная работа системы управления с последующим неправильным использованием накопленной энергии. Падает усилие зажима детали, чрезмерно увеличиваются обороты двигателя. Поломка детали заставляет станок двигаться под действием остаточных сил (инерция, сила тяжести, пружины/средства сохранения энергии), вызывая неожиданные перемещения наружных элементов станка |

Наладка, управление технологическим процессом, техническое обслуживание |

На станке, элементы которого обеспечивают безопасность только при подаче энергии или давления жидкости |

|

|

14 Ошибки в системе управления |

Неожиданные перемещения узлов станка |

Настройка, чистка, техническое обслуживание |

На станке или около него |

|

|

15 Ошибки монтажа |

Элементы станка неожиданно падают или колеблются (качаются) |

Управление технологическим процессом, замена инструмента, техническое обслуживание |

На станке |

|

|

17 Падение или выброс предметов или жидкостей |

Неисправные зажимные устройства, системы управления, ошибки в управляющих программах |

Рабочий цикл станка |

На станке или около него |

|

|

18 Потеря устойчивости, опрокидывание станка |

Незакрепленный станок или часть станка (удерживаемые в этом положении только под действием силы тяжести) падает или опрокидывается |

Загрузка/разгрузка тяжелых/громоздких заготовок, техническое обслуживание (демонтаж/ перемещение) |

На станке |

|

|

19 Скольжение, опрокидывание или падение людей |

Вброс или разлив масла, СОЖ; работа на высоте |

Загрузка/разгрузка деталей, управление технологическим процессом; работа на высоте; работа с СОЖ, техническое обслуживание |

Площадь пола вокруг станка и детали |

5 Требования и/или меры обеспечения безопасности

5.1 Общие требования

Станки должны соответствовать требованиям и/или мерам обеспечения безопасности, указанным в настоящем разделе.

Кроме того, станок должен быть спроектирован в соответствии с требованиями ЕН 292 в отношении других опасностей, которые не рассматриваются в настоящем стандарте из-за их незначительности.

5.2 Специфические требования

Каждый тип станка должен быть спроектирован и защищен в соответствии со специфическими требованиями и/или мерами обеспечения безопасности, указанными в таблицах 2, 3 или 4, и относящимися к нему требованиями и/или мерами обеспечения безопасности, указанными в таблице 5.

Примечание - Общее руководство по проектированию и выбору мер безопасности, когда нельзя избежать опасностей от движущихся деталей, создаваемых самой конструкцией, дано в 4.1, 4.2 ЕН 292-2 (таблица 1).

Таблица 2 - Перечень требований и/или мер обеспечения безопасности и методика их проверки для станков с ручным управлением при непрерывной скорости подачи, не превышающей 2 м/мин, и/или со скоростью ускоренного перемещения, не превышающей 5 м/мин

|

Требование и/или мера обеспечения безопасности при механической опасности |

Методика проверки |

|

1.1 Рабочая зона Должны быть установлены регулируемые ограждения фрезы или регулируемые ограждения, установленные на столе станка, препятствующие доступу к режущему инструменту (см. рисунки С.8 и С.9). Защитные приспособления должны соответствовать ЕН 953 |

Визуальный контроль станка |

|

1.2 Обеспечение ограждений с блокировкой Если требуется блокировка перемещаемого защитного устройства, то станок должен быть оснащен электрическим устройством сопряжения (интерфейсом) для подключения блокировки защитного устройства |

Визуальный контроль станка и анализ принципиальных электросхем |

Примечание - Раздавливание, перелом, сдвиг (срезание) и удары обычно не рассматриваются в качестве основных опасностей для фрезерных станков с ручным управлением с низкой скоростью подачи.

Таблица 3 - Перечень требований и/или мер обеспечения безопасности и методика их проверки для станков с ручным управлением при непрерывной скорости подачи более 2 м/мин и/или со скоростью ускоренного перемещения, превышающей 5 м/мин

|

Требование и/или мера обеспечения безопасности при механической опасности |

Методика проверки |

|

1.1 Рабочая зона |

|

|

1.1.1 Охрана |

|

|

Рабочая зона должна быть ограждена стационарным и/или перемещаемым ограждением с блокировкой (см. рисунок С.9). Ограждения должны соответствовать ЕН 953. Примечание - В ЕН 294 указаны размеры, обеспечивающие предотвращение попадания рук в опасные зоны. Однако на практике высота ограждений и вертикальных перемещений стола не всегда обеспечивает полное соблюдение требований ЕН 294 |

Визуальный контроль и практические испытания |

|

1.1.2 Блокировка |

|

|

Станок может работать только при закрытых заблокированных ограждениях. Блокирующие устройства должны быть выполнены в соответствии с ЕН 1088. Открывание заблокированных ограждений должно приводить к прекращению или задержке опасных движений станка. Категория останова в соответствии с ЕН 60204-1 (пункт 9.2.5.3), за исключением механизмов, требующих последовательного отключения, где должна применяться категория останова 1. Должно иметься дополнительное защитное ограждение (ЕН 1088, пункт 7.4), когда требуется открывание сблокированного перемещаемого ограждения для обеспечения доступа в опасную зону во время торможения (т.е. медленного останова) |

Анализ схемы блокировки Убедитесь, что опасные части не двигаются, когда блокирующее устройство открыто |

|

1.1.3 Обеспечение настройки станка |

|

|

Если необходимо осуществить механизированное перемещение на станке при открытом перемещаемом ограждении (например, для настройки станка), то эти перемещения должны быть возможны только при выполнении следующих условий: а) движения подачи со скоростью менее 2 м/мин от устройства управления в толчковом режиме «пуск-стоп»; b) вращение шпинделя должно включаться и поддерживаться одним из следующих средств: - устройством управления в толчковом режиме «пуск-стоп»; - устройством управления пуском шпинделя вместе с отпирающим устройством. Скорость шпинделя должна быть ограничена до значения, при котором шпиндель после выключения должен остановиться за два оборота в режиме холостого хода. Эта функция сниженной скорости должна соответствовать таблице 5, раздел 14; с) если предусмотрен конвейер для стружки, то он должен управляться устройством управления в толчковом режиме «пуск-стоп» или другими соответствующими защитными устройствами |

Нужно произвести измерения, чтобы гарантировать, что предусмотренные скорости и/или расстояния не превышены |

|

1.2 Защита от ударов |

|

|

Необходимо предусмотреть неподвижные и/или сблокированные перемещаемые ограждения для предотвращения доступа к движущимся частям станка, имеющим линейную скоростью более 15 м/мин (ЕН 294, ЕН 811) |

Визуальный контроль |

Таблица 4 - Перечень требований и/или мер обеспечения безопасности и методика их проверки для механических опасностей на станках-автоматах

|

Требование и/или мера обеспечения безопасности при механической опасности |

Методика проверки |

|

1.1 Рабочая зона |

|

|

1.1.1 Предварительные меры безопасности |

|

|

Рабочая зона станков-автоматов должна быть ограждена. Защитные приспособления должны предотвращать доступ в опасные зоны Примечание - Общее руководство по проектированию и выбору мер безопасности, когда опасностей от движущихся деталей нельзя избежать, приведено в 4.1, 4.2 ЕН 292-2 (таблица 1). |

Визуальный контроль |

|

Применительно к этому пункту требуется следующее: 1) все защитное оборудование должно соответствовать ЕН 61496-1 (ESPE-электрически чувствительное защитное оборудование), ЕН 61496-2, категория 4 (AOPD - активные оптикоэлектронные защитные устройства), ЕН 1760-1 (PSPD - защитные устройства, чувствительные к давлению); 2) ограждения должны соответствовать ЕН 953, а блокирующие устройства - ЕН 1088 |

|

|

1.1.2 Концепция обеспечения безопасности |

|

|

1.1.2.1 Общие положения |

|

|

Во время станочных операций рабочая зона должна быть защищена, где возможно, стационарным и/или передвижным ограждением с блокировкой. Там, где установка ограждения практически невозможна (например, из-за размера обрабатываемой детали, ее конфигурации, других специальных характеристик станка или его применения), операторы и иной персонал должны быть защищены другими средствами (например, места работы оператора (кабина), ограждением по периметру рабочей зоны, другими защитными устройствами) |

Визуальный контроль, оценка |

|

1.1.2.2 Ограждение |

|

|

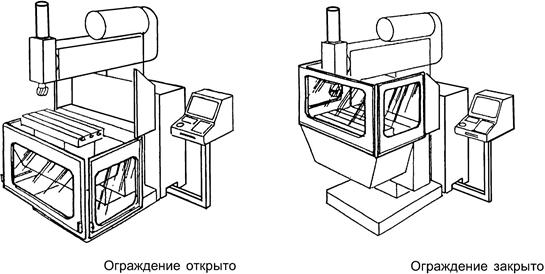

Там, где это осуществимо, ограждение рабочей зоны должно быть частью конструкции станка [ЕН 953, (пункт 3.2.1)] [см. также характеристики ограждений, указанные ниже, и рисунки С.10 а), b), с)] |

Визуальный контроль, изучение чертежей |

|

1.1.2.3 Альтернатива ограждениям |

|

|

Доступ оператора в рабочую зону с его нормального (фиксированного) рабочего места должен быть ограничен местным ограждением (обычно в виде кабины - см. рисунок С.10, (d)). Проход в кабину не должен проходить через опасную зону, ограниченную по периметру ограждением или другими защитными устройствами. Там, где невозможно установить ограждение из-за конфигурации станка или других ограничивающих условий, надо обеспечить, чтобы путь оператора к рабочему месту не пролегал через опасные зоны. Там, где оператору необходим доступ к рабочей зоне с выходом из кабины (например, для наладки или контроля процесса), кабина должна быть спроектирована так, чтобы доступ непосредственно из кабины осуществлялся через передвижное ограждение с блокировкой. Альтернативно осуществление управления прямо из кабины с помощью выносного подвесного пульта управления должно обеспечить тот же эффект, что и в случае указанного выше прохода через ограждения с блокировкой. Работа станка в режиме 1 (автоматический цикл) должна быть возможной, только если выносной пульт управления будет снова возвращен на свое место в кабине. Любое другое движение узлов станка должно быть возможным только путем выбора соответствующего режима работы (см. ниже режимы работы). |

Визуальный контроль |

|

Доступ в рабочую зону всех, кроме оператора станка, должен быть предотвращен ограждением по всему периметру и/или другими средствами [например, электрочувствительным защитным оборудованием (ESPE), активными оптико-электронными защитными средствами (AOPDs), чувствительными на давление защитными средствами (PSPDs)]. Там, где имеются места прохода (например, ворота), они должны быть заблокированы. Там, где блокировка невозможна из-за конфигурации или применения станка, любые незащищенные места доступа должны быть в поле зрения оператора, находящегося на своем обычном рабочем месте. Там, где предусмотрена автоматическая работа станка по безлюдной технологии, должны применяться другие средства контроля доступа (например, кодовые замки), чтобы предотвратить неразрешенный доступ |

Визуальный контроль, проверка соответствия чертежам/ техническим условиям |

|

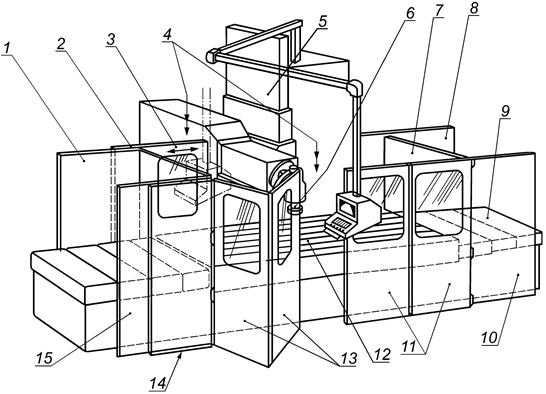

1.1.3 Множественные рабочие зоны |

|

|

При наличии на одном станке нескольких рабочих зон, защитные устройства (например, неподвижные или подвижные сблокированные защитные устройства AOPDs, ESPE) должны защитить оператора(ов) от опасностей соседних действующих рабочих зон (например, при погрузке/разгрузке деталей в неактивной рабочей зоне, при чистке). Неожиданное движение узлов станка в прилегающей неактивной рабочей зоне должно предотвращаться ограничивающими устройствами (например, механическими упорами, путевыми концевыми выключателями, световыми лучами, устройствами AOPDs) |

Визуальный контроль, функциональное испытание на соответствие чертежам/ техническим условиям |

|

1.1.4 Характеристики ограждений |

|

|

1.1.4.1 Высота и месторасположение |

|

|

Там, где защитные устройства смонтированы на полу (например, ограда по периметру), они должны быть прочно закреплены и иметь высоту не менее 1,4 м и находиться на расстоянии от опасной зоны в соответствии с требованиями ЕН 294 (таблица 2). Любой просвет между нижним краем ограждения и полом не должен превышать 300 мм |

Измерения на соответствие требованиям ЕН 294 |

|

1.1.4.2 Локализация выбросов |

|

|

Ограждения должны быть спроектированы таким образом, чтобы они защищали от выбросов стружки, СОЖ или выбрасываемых плохо закрепленных заготовок и деталей [см. также таблицу 5: 7.1.4 (туман и пар), 17.1 (жидкости и туманы), 17.2 (выбросы), 19.2 (загрязнение пола и т.д.)] |

Практические испытания |

|

1.1.4.3 Наблюдение |

|

|

Там, где требуется визуальное наблюдение со стороны оператора за работой станка, должны быть средства (например, окна), обеспечивающие такое наблюдение без необходимости отодвигать, открывать или поднимать любое ограждение рабочей зоны и другие защитные устройства [см. также таблицу 5, 8.4 (освещение)] |

Визуальный контроль |

|

1.1.5.1 Все перемещаемые ограждения, через которые часто (более одного раза за смену) осуществляется доступ в рабочую зону, должны быть заблокированы. Открывание ограждения или приведение в действие защитного устройства в режиме 1 (автоматический цикл - см. ниже) должно приводить к остановке опасных перемещений узлов станка и запрету последующего их включения (см. ЕН 1037). Должны быть приняты меры к сведению до минимума возможного повреждения блокирующих устройств (ЕН 1088, разделы 5 и 7) |

Визуальный контроль, практические испытания |

|

1.1.5.2 Если при открывании заблокированного перемещаемого ограждения оператор подвергается опасностям, перечисленным в таблицы 1 (1.1 - 1.7), то должно быть предусмотрено запорное устройство для ограждения (ЕН 1088, а также 7.2, перечисление m) |

Практические испытания |

|

1.1.6 Режимы работы |

|

|

1.1.6.1 Общие положения |

|

|

Каждый станок должен иметь не менее двух режимов работы (например, режимы 1 и 2) с возможным дополнительным третьим режимом (например, режимом 3). Выбор режима работы должен осуществляться переключателем блокируемым ключом, выбором кода доступа либо другими безопасными средствами, при этом рабочий должен находиться вне рабочей зоны. Выбор режима станка не должен инициировать возникновение опасных ситуаций |

Визуальный контроль, практические испытания |

|

1.1.6.2 Режим 1. Автоматический цикл (автоматическое производство) |

|

|

Ограждения должны быть закрыты и/или блокировочные устройства должны быть приведены в действие, чтобы станок мог выполнять работу по заданной программе |

Практические испытания |

|

Режим наладки - это режим работы, при котором оператор (наладчик) осуществляет настройку станка для возможности последующей работы станка в автоматическом режиме Примечание - Оценка положения инструмента или обрабатываемой детали касанием, например датчиком или инструментом, и проверка выполнения последовательности программы работы станка осуществляется в режиме наладки станка. Когда перемещаемое защитное устройство с блокировкой открыто и блокировочное устройство отключено, любое перемещение узлов станка может быть разрешено при следующих условиях: |

То же |

|

а) скорость подачи не более 2 м/мин или перемещение рабочих органов станка на расстояние не более 10 мм за один шаг в толчковом режиме; |

Измерение |

|

Допускается одновременные перемещения рабочих органов станка только по одной оси с помощью одного из следующих средств: - устройства управления в толчковом режиме «пуск-стоп», - электронного маховичка, - ручного ввода данных (MDI), после которого включается пробный цикл с отключенной блокировкой; |

Практические испытания |

|

b) частота вращения шпинделя должна быть ограничена так, чтобы торможение шпинделя осуществлялось за два оборота после выключения. |

Измерение |

|

Вращение шпинделя должно включаться и поддерживаться только одним из следующих средств: - устройством управления в толчковом режиме «пуск-стоп»; - устройством управления пуском шпинделя с выключенной блокировкой. |

Практические испытания |

|

Срабатывание блокирующего устройства должно инициировать останов категории 1 в соответствии с ЕН 60204-1 (пункт 9.2.2); |

|

|

с) пределы скорости и расстояние перемещения, указанные в перечислениях а) и b), должны постоянно контролироваться, и при превышении указанных значений питание приводных механизмов должно отключаться [категория 1 - в соответствии с ЕН 60204-1 (пункт 9.2.2)]; |

Анализ электросхем, практический контроль |

|

d) должны быть предусмотрены средства для предотвращения опасных перемещений узлов станка или обрабатываемых деталей по вертикальным или наклонным поверхностям под действием силы тяжести; |

Практические испытания |

|

е) механизмы автоматической загрузки - выгрузки на станке должны быть надежно заблокированы. Начало работы их в автоматическом режиме допускается только после повторного выбора режима 1; |

То же |

|

Исключение положений, содержащихся в таблице 5 (см. 1.1), разрешается только для технического обслуживания в режиме 2. |

» |

|

f) движение незащищенного конвейера для стружки может быть разрешено только при использовании толчковой кнопки в режиме «пуск-стоп»; |

Визуальный контроль, анализ схем соединения |

|

g) если устройства управления в толчковом режиме «пуск-стоп» расположены в нескольких местах (например, главный пульт управления, ручной выносной пульт управления), одновременно должно функционировать только одно из них |

Практические испытания |

|

1.1.6.4 Режим 3 - Дополнительный режим для ручного вмешательства в ограниченных условиях работы станка Если такой режим имеется, то он позволяет использовать станок с ручным или числовым управлением с открытыми ограждениями рабочей зоны и отключенной блокировкой при следующих условиях: |

|

|

а) этот режим может быть предусмотрен, только когда известны все условия использования станка, при этом требуемый профессиональный уровень операторов должен соответствовать уровню, указанному в сборнике инструкций по эксплуатации [см. 7.2 , перечисления f) и g)]; |

Визуальный контроль (инструкция по эксплуатации) |

|

b) скорости перемещений узлов станка по одной и нескольким осям не должны превышать 5 м/мин; |

Измерение |

|

с) частота вращения шпинделя должна быть ограничена так, чтобы при аварийном выключении обеспечить останов шпинделя не более чем за пять оборотов. Примечание 1 - Возможно, что для выполнения этого требования необходимо будет обеспечить идентификацию или измерение диаметра инструмента, чтобы ограничить допустимую частоту вращения шпинделя для конкретного используемого инструмента. Примечание 2 - Во время разработки настоящего стандарта были рассмотрены альтернативные решения по перечислению с), однако не было выработано твердой позиции; |

То же |

|

d) для выполнения автоматической программы на станке необходимо использовать устройство управления запуском цикла при одновременном включении блокировки; |

Практические испытания |

|

е) перемещения, не предусмотренные автоматической программой, должны быть выполнены следующим образом: |

|

|

1) вращение шпинделя должно начинаться и поддерживаться устройством управления пуском шпинделя вместе с устройством, выдающим разрешение на разблокирование. Деблокировка ограждения должна инициировать останов категории 1 в соответствии с ЕН 60204-1 (пункт 9.2.2); |

Анализ принципиальных электросхем, практическое испытание |

|

2) перемещения рабочих органов станка могут начинаться и поддерживаться одним из следующих средств: - устройством управления в толчковом режиме «пуск-стоп»; - электронным маховичком; - ручным вводом данных (MDI), после которого запускается автоматический цикл вместе с устройством блокировки; |

Практические испытания |

|

f) пределы скорости или предельно допустимое перемещение, определенные в перечислениях b) и с), должны находиться под постоянным контролем, и при их превышении электропитание механизмов должно отключаться [категория 1 - см. ЕН 60204-1 (пункт 9.2.2)]; |

Практические испытания |

|

g) также применяются требования 1.1.6.3, перечисления d) - g) |

См. 1.1.6.3, перечисления d) - g) |

|

1.1.7 Высвобождение людей, попавших в станок |

|

|

Должны быть предусмотрены средства для перемещения рабочих органов станка в аварийных случаях (например, чтобы высвободить человека, попавшего в станок): а) при отключенном питании: - вручную управляемые перепускные клапаны для снижения давления в системе; - отключение вручную приводного тормоза при условии сохранения баланса веса освобождаемого узла; b) при включенном питании: - средства ручного управления приводными клапанами/приводами; - средства управления для включения перемещения в обратном направлении, [см. также 7.2, перечисление m)] |

Визуальный контроль, анализ принципиальных электросхем, практические испытания |

Таблица 5 - Перечень требований и/или мер обеспечения безопасности и методика их проверки для станков с ручным управлением и станков-автоматов, не указанных в таблицах 2 - 4

Примечание - Нумерация различных пунктов в этой таблице приведена в соответствии с таблицей 1, поэтому отсутствующие номера соответствуют опасностям, которые для данных станков не являются значительными.

|

Требование и/или мера обеспечения безопасности |

Методика проверки |

||

|

1 Механическая опасность |

1.1 Механизмы перемещения заготовок/деталей (например, механизмы для смены паллет, для автоматической смены заготовок/деталей) |

||

|

1.1.1 Позиции погрузки/разгрузки для операторов, управляющих механизмами перемещения деталей, должны быть размещены вне рабочей зоны и вдали от прочих представляющих опасность механизмов |

Визуальный контроль |

||

|

1.1.2 Доступ к опасным перемещениям механизмов должен быть ограничен посредством стационарных и/или перемещаемых ограждений с блокировкой. В противном случае опасные перемещения механизмов должны останавливаться или замедляться в результате действия блокировочных устройств (например, ESPE, AOPD) |

Визуальный контроль, практические испытания |

||

|

1.1.3 Когда требуется доступ к станку при открытом перемещаемом ограждении и отключенной блокировке, механическое перемещение узлов станка должно осуществляться только с помощью устройства управления в толчковом режиме «пуск-стоп», которое допускает шаговое перемещение узлов станка. Когда требуется непрерывное движение, должно быть предусмотрено устройство двуручного управления. Такое устройство должно относиться к типу 3 в соответствии с ЕН 60204-1 (пункт 9.2.5.7). Такое движение должно осуществляться на значительном расстоянии от опасных мест, см. ЕН 574 и ЕН 999. Срабатывание любого датчика или средства обратной связи не должно вызвать никаких опасных перемещений [ЕН 60204-1 (пункт 10.1.4) и 7.2, перечисление f)] |

Анализ принципиальных электросхем, измерение, практические испытания |

||

|

1.2.1 Доступ к опасным движущимся частям при сборе и удалении стружки должен предотвращаться стационарными ограждениями. Там, где оператору необходим доступ чаще одного раза за смену, должны быть предусмотрены перемещаемые ограждения с блокировкой в соответствии с требованиями ЕН 953 |

Визуальный контроль, практические испытания |

||

|

1.2.2 Открывание заблокированного перемещаемого ограждения, которое обеспечивает доступ к опасным движущимся частям при сборе и удалении стружки, должно приводить к остановке опасных движений и запрету последующих движений (см. также пункт 14.1.1 этой таблицы и пункт 1.1.5 таблицы 4) |

Анализ принципиальных электросхем, практические испытания |

||

|

1.2.3 Если необходим доступ к устройству для сбора и удаления стружки при открытом ограждении с блокировкой (например, при чистке), движение должно быть разрешено только при использовании устройства управления в толчковом режиме «пуск-стоп» и наличии устройства аварийного останова. Опасная зона выгрузки стружки должна быть обозначена предупреждающим знаком [см. 7.2, перечисление f)] |

То же |

||

|

1.3 Части механического привода (например, приводные валы, ремни, шкивы, шестерни и т.п.) |

|||

|

1.3.1 Доступ к опасным частям механического привода (например, приводные валы, ремни, шкивы, шестерни и т.п.) должен быть ограничен стационарными ограждениями. Однако там, где оператору необходим доступ к ним чаще, чем один раз в смену, должны устанавливаться перемещаемые ограждения с блокировкой в соответствии с ЕН 953. |

Визуальный контроль |

||

|

1.3.2 Открывание заблокированного перемещаемого ограждения, при котором появляются незащищенные движущиеся части механического привода, должно приводить к остановке этих частей и запрету последующих движений. Блокировка должна соответствовать ЕН 1088, а элементы системы управления блокировкой, как минимум, категории 1 ЕН 954-1 (пункт 6.2.2). |

То же |

||

|

1.3.3 Там, где возможен случайный доступ к опасным движущимся частям до их остановки, необходимо предусмотреть ограждение с блокировкой, предотвращающей открывание ограждения до полного прекращения опасного движения этих частей. Задержку отпирания ограждения можно обеспечить посредством датчика движения или таймера [ЕН 1088 (пункты 7.2 и 7.3) и ЕН 999] |

» |

||

|

1.4 Технические колодцы, углубления |

|||

|

1.4.1 Углубления в станке или колодцы должны быть закрыты (например, напольными решетками) или защищены от попадания в них человека: - перилами; - тросом или канатом с разматывающим устройством; - цепью с предостерегающей окраской (красной/белой и черной/ желтой) и предупреждающей надписью (знаком) на расстоянии 1 м перед местом возможной опасности. |

» |

||

|

1.4.2 Там, где доступ в эти технические углубления (колодцы) необходим для обследования, регулировки или технического обслуживания, вход должен осуществляться только через входные люки с блокировкой, которая должна предотвращать движение частей станка в режиме 1 при открывании люка. Если при этом требуется выполнение механических перемещений от привода, элементы станка могут перемещаться только при выполнении условий, указанных в таблице 4 (пункт 1.1.6.3) и 1.1, 1.2 настоящей таблицы. |

» |

||

|

1.4.3 Безопасные расстояния между движущимися частями станка и стенками технических углублений (колодцев) или другими неподвижными объектами должны соответствовать ЕН 349. Там, где нельзя соблюсти такие безопасные расстояния, должны быть предусмотрены дополнительные меры защиты с целью минимизации риска раздавливания или захвата |

Измерение расстояния, визуальный контроль, практические испытания |

||

|

1.5.1 Рабочие платформы должны: - иметь ограждения, предотвращающие падение человека с нее. Если высота платформы более 500 мм, должны быть предусмотрены перила и упоры для ног; - обеспечивать достаточное пространство для оператора(ов), а именно, минимальная высота над платформой и проходом к ней должна быть 2100 мм, а габаритная ширина между перилами должна равняться минимум 600 мм, предпочтительнее 800 мм; - иметь освещение и вентиляцию рабочего места оператора(ов); - обеспечивать безопасные средства доступа и выхода оператора на платформу или с нее независимо от энергопитания; - обеспечивать защиту от стружки, технического масла и СОЖ, а также - конструкцией должно быть предусмотрено исключение попадания людей в опасную зону, например, путем соблюдения безопасных расстояний или посредством стационарных или перемещаемых ограждений с блокировкой. |

Визуальный контроль, практические испытания |

||

|

1.5.2 Механические движения частей станка должны быть возможны, когда ограждение рабочей платформы открыто, только если соблюдены требования режима 2 или режима 3. |

То же |

||

|

1.5.3 Необходимо обеспечить возможность контроля стекания с платформы технического масла и СОЖ в случае их попадания на платформу. |

Практические испытания |

||

|

1.5.4 Для выдвижных (горизонтально или вертикально) рабочих платформ, соединенных с подвижными частями станка, должны быть предусмотрены защитные средства для предотвращения их столкновения и раздавливания (например, защитные гармошки, металлические свертывающиеся шторы, устройства, чувствительные к давлению). |

Визуальный контроль |

||

|

1.5.5 Силовые движения платформ разрешаются (например, для обзора) только при использовании устройства управления в толчковом режиме «пуск-стоп» в режиме 2 или режиме 3, а также при наличие аварийного останова |

Визуальный контроль, практические испытания |

||

|

2 Электрическая опасность |

|||

|

Чтобы минимизировать опасность неправильного срабатывания электрооборудования, поражения электротоком (электрошок) или возгорания, все электрооборудование должно соответствовать ЕН 60204-1. Должны быть предусмотрены средства для изоляции частей станка от попадания под опасное электрическое напряжение [ЕН 60204-1 (пункт 6.2)]. В частности: средствами такой изоляции должны быть оборудованы все основные оболочки с электрооборудованием (НКУ) в соответствии с пунктом 6.2.2, перечисление b). Все другие оболочки с электрооборудованием должны соответствовать пункту 6.2.2, перечисление а). Все активные части (токоведущие, находящиеся под напряжением) должны быть защищены от прямого контакта, как минимум, на IP2X в соответствии с пунктом 6.2.2, перечисление с) |

Проверить на соответствие ЕН 60204-1, в частности пункта 19 |

||

|

(Определение см. в ЕН 60204-1, пункт 3.27). Необходимо соблюдать требования ЕН 60204-1 (пункт 6.3) |

Проверить на соответствие ЕН 60204-1, в частности пункта 19 |

||

|

2.3 Защита аппаратуры управления |

|||

|

Оболочка аппаратуры управления должна обеспечивать степень защиты не менее IP22, см. ЕН 60529. Оболочка аппаратуры управления, размещаемой внутри рабочей зоны, должна обеспечивать степень защиты IP55 |

Визуальный контроль |

||

|

4.1 Методы снижения шума |

|||

|

4.1.1 Контроль уровня звука около источника шума |

|||

|

При проектировании фрезерных станков следует учитывать информацию и проводить технические мероприятия для контроля источников шума, указанных в ЕН ИСО 11688-1 и ИСО/ТО 11688-2. Конструкция станка должна учитывать шум от каждого источника Рекомендуемые технические мероприятия по снижению шума основных источников шума на фрезерных станках: а) шум механических узлов - звукоизоляция механических узлов; b) пневматический выхлоп - пневмоглушители; с) электродвигатели - звукоизоляция или звукопоглощение; d) шум от процессов резания - звукоизоляция или звукопоглощение. Внутри рабочей зоны замкнутое ограждение; е) смена обрабатываемой детали - звукоизоляция или звукопоглощение. Внутри рабочей зоны замкнутое ограждение |

Контроль уровня шума |

||

|

4.1.2 Контроль каналов передачи звука |

|||

|

Там, где уровень звука должен быть снижен до уровня, предусмотренного техническими условиями, станок должен быть оснащен защитными устройствами (например, противошумовыми ограждениями, экранами, глушителями). Вышеприведенный перечень не является исчерпывающим. Можно использовать и другие альтернативные средства снижения уровня шума с идентичной или большей эффективностью |

То же |

||

|

6 Опасности, вызванные излучением |

При установке на станок лазерных измерительных систем с обратной связью конструкцией станка должна быть предусмотрена возможность предотвращения облучения человека или попадание луча лазера на человека, в том числе при зеркальном отражении, см. ЕН 60825-1 |

Изучение чертежей, практические испытания |

|

|

7 Опасности, вызванные обрабатываемыми материалами или веществами |

7.1 Жидкости, туманы, дымы и пыль Так как материалы, которые подлежат обработке, зависят от специфики их применения, невозможно в данном стандарте дать детальные рекомендации относительно снижения рисков при обработке этих материалов. Однако к СОЖ, применяемой при обработке металла, и техническим маслам предъявляются следующие требования: |

Визуальный контроль, экспертиза чертежей, практические испытания |

|

|

7.1.1 Конструкцией станка должна быть предусмотрена возможность предохранения от разбрызгивания, вытекания и перелива СОЖ и технических масел. |

То же |

||

|

7.1.2 Резервуар и другие элементы системы для СОЖ и технических масел (например, трубы и шланги) должны быть выполнены из материалов, обеспечивающих сохранность и целостность системы. Кроме того, должна быть приведена информация о жидкостях, которые предполагается использовать на станке. |

» |

||

|

7.1.3 Система распределения жидкости и форсунки для ее подачи должны быть так спроектированы, чтобы свести до минимума ее распыление. |

» |

||

|

7.1.4. Там, где в рабочей зоне предвидится образование вредных тонкодисперсных туманов, паров или дыма, должны быть предусмотрены средства для их локализации, предотвращающие их выбросы. Кроме того, должно быть предусмотрено дополнительное встроенное или внешнее оборудование для их отвода, см. ЕН 626. |

Визуальный контроль, экспертиза чертежей, практические испытания |

||

|

7.1.5. Технические масла и СОЖ должны способствовать правильному функционированию станка и быть достаточными для того, чтобы предотвратить избыточный нагрев и последующее испарение жидкости. В противном случае необходимо оснащать станок охладителями. |

То же |

||

|

7.1.6 Система подачи СОЖ должна доставлять количество жидкости, достаточное для предотвращения образования опасных паров в зоне обработки. |

» |

||

|

7.1.7 Там, где у операторов есть необходимость вводить руки в опасную зону (например, во время погрузки/разгрузки или во время регулировки), подача СОЖ должна автоматически отключаться или переключаться на другое направление Примечание - Следует предусмотреть ручное включение подачи СОЖ для наладки станка при открытом ограждении. |

» |

||

|

7.1.8 Резервуары с СОЖ должны быть оснащены легкодоступным визуальным индикатором уровня жидкости и горловиной для заливки СОЖ. |

» |

||

|

7.1.9 Конструкцией всех компонентов системы должна быть предусмотрена возможность максимального сокращения попадания СОЖ на оператора и персонал, проводящий техническое обслуживание. |

» |

||

|

» |

|||

|

Так как обрабатываемые детали произведены из различных материалов, СОЖ для обработки металла могут применяться также разные, в настоящем стандарте невозможно дать детальные требования по сокращению опасности воспламенения или взрыва. Руководящие указания можно найти в стандартах ЕН 13478 и ЕН 1127-1 |

|||

|

7.3 Минимизация биологических и микробиологических опасностей, связанных с применением СОЖ |

|||

|

7.3.1 Конструкцией системы подачи СОЖ должна быть предусмотрена возможность обеспечения циркуляции всего объема жидкости при работе станка, чтобы исключить застой жидкости, за исключением места для сбора осадка, если это предусмотрено конструкцией. |

Визуальный контроль, практические испытания |

||

|

7.3.2 Чтобы СОЖ не застаивалась в станке, она должна стекать из станка в резервуар для СОЖ под действием силы тяжести. |

То же |

||

|

7.3.3 Сливная труба должна иметь достаточный диаметр и уклон, чтобы минимизировать образование застоя в трубе. |

» |

||

|

7.3.4 Система подачи СОЖ должна иметь фильтры для удаления осадка (см. 7.1.10 таблицы) |

» |

||

|

7.3.5 Конструкцией бака для СОЖ должна быть предусмотрена возможность обеспечения легкой очистки системы от осадка (например, скругленные углы в резервуарах), при этом не должно требоваться осушения всей системы. |

» |

||

|

7.3.6 Внутренняя поверхность резервуаров не должна способствовать росту бактерий (т.е. должна быть гладкой, окрашенной). |

» |

||

|

7.3.7 Должна быть предусмотрена возможность полного опустошения резервуаров для СОЖ. |

» |

||

|

7.3.8 Резервуары для СОЖ должны иметь крышки, спроектированные так, чтобы предотвратить проникновение извне посторонних веществ. |

» |

||

|

7.3.9 Загрязнение СОЖ маслом или смазкой из внешних источников, например, машинной смазкой, должно быть исключено или должны быть предусмотрены средства систематического удаления загрязнений |

Визуальный контроль, практические испытания |

||

|

7.3.10 Конструкцией системы подачи СОЖ должна быть предусмотрена возможность обеспечения оператору: а) брать образцы жидкости; b) чистить отстойники и трубопроводы; с) менять фильтры, не подвергаясь при этом воздействию жидкости |

То же |

||

|

8 Опасности, возникающие при пренебрежении принципами эргономики при конструировании |

8.1 Неудобное положение тела или чрезмерные усилия (повторяющееся напряжение) |

||

|

Станки должны быть спроектированы в соответствии с эргономическими принципами так, чтобы избежать чрезмерных усилий, неудобного положения тела или утомления: - детали, инструмент и приспособления должны передвигаться легко. Для подъема деталей массой свыше 10 кг должно быть предусмотрено подъемное оборудование (ЕН 1005-1 - ЕН 1005-3); - там, где для работы необходимы подъемники, должны быть созданы условия для их установки и работы (например, путем обеспечения доступа в рабочую зону через верх станка при открытых ограждениях); - там, где детали загружаются вручную, места для крепления деталей, гнезда для инструмента или резцедержатели должны быть расположены так, чтобы максимально сократить доступ в опасную зону (ЕН 1005-1 - ЕН 1005-3); - средства управления зажимами или захватами, такими как тяговые стержни или зажимные патроны, должны быть расположены так, чтобы максимально сократить доступ в опасную зону во время поддержки детали или инструмента (например, применение педальных органов управления) [см. ЕН 894-3 (пункт 4)]; - там, где использование перемещаемых ограждений ведет к избыточным усилиям, такие ограждения должны иметь механический привод [см. также ЕН 292-2 (пункт 4.2.2.6)]. |

Практические испытания, проверка того, что масса, расстояние и расположение оборудования не являются избыточными и соответствуют стандартам, на которые имеются ссылки |

||

|

8.2 Несоответствие анатомическим возможностям рук и ног человека |

|||

|

Размещение, маркировка и освещение ручек управления и мест наблюдения или обслуживания, таких как, например, заполнение и осушение резервуаров, должны выбираться в соответствии с эргономическими принципами (ЕН 614-1 - ЕН 614-2, ЕН 894-1 - ЕН 894-3, ЕН 1005-1 - ЕН 1005-3, ЕН 999) |

Измерение, проверка соответствия расстояния при нормальной работе станка стандартам, на которые имеются ссылки |

||

|

Освещение внутри рабочей зоны должно соответствовать ЕН 1837 и равняться минимум 500 лк при измерении на наконечнике инструмента при открытом перемещаемом ограждении |

Измерение и визуальный контроль |

||

|

Обязательно должно быть в наличии все оборудование и принадлежности для регулировки и текущего обслуживания станка, указанные в инструкции по эксплуатации [см. также 7.2, перечисление d)] |

Практические испытания |

||

|

8.7 Неправильная конструкция, неправильное расположение или обозначение органов управления |

Визуальный контроль |

||

|

Устройства ввода (например, клавиатуры, панели управления, кнопки) должны соответствовать ЕН 894-1, ЕН 894-3 |

|||

|

8.8 Неправильная конструкция или неправильное расположение средств отображения информации Выведенная на дисплей информация должна быть четкой и однозначной. Отражения и блики на экране должны быть сведены к минимуму (ЕН 894-1, ЕН 894-2) |

Визуальный контроль и измерение |

||

|

10 Неожиданные пуски, повороты, прокручивания |

|||

|

Системы управления должны быть созданы в соответствии с ЕН 60204-1, ЕН 982 и ЕН 983 и исключать неожиданные движения узлов станка (например, вращение шпинделя, перемещение рабочих органов, выпадение инструмента из шпинделя) (ЕН 1037) |

Практические испытания |

||

|

Конструкцией системы управления должны быть предусмотрены исключение автоматического повторного пуска и возможность обеспечения запуска станка вновь только при повторном нажатии пусковой кнопки, например, после аварийного останова, изменения режима работы, переналадки станка, разблокирования ограждения, восстановления нужного давления или напряжения или после исправления неполадок в системе (ЕН 1037) |

Анализ принципиальных электросхем, практические испытания |

||

|

Электромагнитная совместимость Помехоустойчивость Электронные системы управления должны быть спроектированы и установлены так, чтобы быть защищенными от электромагнитных помех и стойкими к нарушениям или неисправностям в работе электросети в соответствии с ЕН 61000-6-2. Излучения При разработке электронных/электрических схем должна учитываться техническая информация и должны быть приняты технические меры для ограничения электромагнитных излучений в соответствии с ЕН 50081-2 |

Использование методов проверки, описанных в ЕН 50081-2 и ЕН 61000-6-2 |

||

|

13 Нарушения энергоснабжения |

13.1 Нарушения энергоснабжения |

||

|

13.1.1 Системы должны быть спроектированы так, чтобы нарушения в любом месте сети (например, разрыв провода, трубопровода или шланга) не могли привести к утрате функций безопасности (ЕН 60204-1, ЕН 982, ЕН 983) |

Анализ принципиальных электросхем, практические испытания |

||

|

13.1.2 Прерывание подачи энергии или неполадки в подаче не должны приводить к возникновению опасности. Недостаточное напряжение или давление должно быть своевременно выявлено, а цикл работы станка прерван или полностью прекращен |

То же |

||

|

13.1.3 Должны быть предусмотрены средства изоляции источников питания [ЕН 982 (пункт 5.1.6), ЕН 983 (пункт 5.1.6) и ЕН 60204-1 (пункт 5.3)] и рассеяния сохраненной энергии [ЕН 1037 (пункт 5.3)] |

» |

||

|

14 Ошибки в системе управления |

14.1 Функции безопасности систем управления |

||

|

Элементы системы управления, связанные с обеспечением безопасности, должны соответствовать требованиям одной из категорий, устанавливаемых ЕН 954-1, как показано ниже. |

Соответствие коммутационным схемам и техническим требованиям |

||

|

Элементы системы управления, связанные с обеспечением безопасности: а) устройства блокировки перемещаемых ограждений: |

Категория |

||

|

- рабочей зоны |

3 |

||

|

- передач, приводных механизмов |

3* |

||

|

- устройств для перемещаемых обрабатываемых деталей |

3 |

||

|

- транспортеров уборки стружки |

3* |

||

|

- технических колодцев, траншей |

3* |

||

|

b) устройства управления в толчковом режиме «пуск-стоп», двуручные средства управления для непрерывного движения |

3** |

||

|

с) отпирающие устройства |

3 |

||

|

d) устройства, ограничивающие частоту вращения инструмента, включая систему определения размеров инструмента (см. 17.2) |

3** |

||

|

е) устройства контроля зажима инструмента |

1 |

||

|

f) электрочувствительное защитное оборудование (ESPE), соответствующее требованиям типа 4 (ЕН 61496-1) |

3 |

||

|

g) устройства аварийного останова Исключение. Для фрезерных станков с ручным управлением, оснащенных одним контактором включения электродвигателя, допускается категория 1; |

3 |

||

|

h) защитные устройства, чувствительные к давлению (PSPD), соответствующие требованиям ЕН 1760-1 (пункт 4.15) |

3 |

||

|

* Если частота доступа реже одного раза в час, может применяться категория 1. |

|||

|

** Если эта категория не может быть достигнута, то для применения данной функции необходимо использовать блокировочное устройство. |

|||

|

Текущий контроль осуществляется одним из следующих методов: - по раздельным каналам; - путем непрерывного автоматического мониторинга [ЕН 292-1 (пункт 3.14)]; - другими соответствующими средствами (например, по току, скорости и позициям сервопривода). |

Анализ принципиальных электросхем |

||

|

Для станков, имеющих устройства для управления вручную, использующих электромеханические системы управления и механическое переключение скоростей (например, шестерни, шкивы), элементы системы управления, относящиеся к обеспечению безопасности, должны соответствовать требованиям категории 1 в соответствии с ЕН 954-1 (пункт 6.2.2). Опасность разноса двигателя не считается основной для этих станков |

|||

|

14.1.2 |

|||

|

а) Каждый станок должен быть оснащен одним или несколькими устройствами аварийного останова в соответствии с ЕН 60204-1 (пункт 10.7) |

Визуальный контроль, анализ принципиальных электросхем |

||

|

b) Функция аварийного останова должна быть категории 0 в соответствии с ЕН 60204-1 (пункт 9.2.5.4.2), кроме механизмов, требующих последовательного выключения, для которых должен быть применен аварийный останов категория 1 |

Анализ принципиальных электросхем, практические испытания |

||

|

В конструкции станка должны быть предусмотрены средства, предотвращающие ошибки монтажа (например, использование розеточных/штырьковых разъемов с механическим кодом, асимметричного расположения сопрягаемых поверхностей), кроме того, части станка должны быть промаркированы для упрощения монтажа |

Практические испытания |

||

|

17 Падение или выброс предметов или жидкостей |

17.1 Локализация выброса обрабатываемых материалов, стружки и СОЖ |

||

|

Должны быть предусмотрены ограждения, чтобы удержать или локализовать возможный выброс обрабатываемых материалов, стружки или СОЖ. Такие ограждения должны быть спроектированы в соответствии с ЕН 953 (раздел 8). Они могут иметь форму отклоняющего регулируемого ограждения, закрепленного на головке шпинделя с целью направить обрабатываемый материал, стружку, СОЖ в зону сбора, или форму стационарного ограждения, закрывающего всю зону выброса [см. 7.2, перечисление f)] |

Визуальный контроль, практические испытания |

||

|

17.2 Выброс деталей. Прочность ограждения С целью защиты персонала должны быть спроектированы ограждения для удержания деталей станка, которые могут быть выброшены в процессе работы [ЕН 953 (приложение А и пункты 5.5 и 5.6)]. Толщина материала ограждения, рассчитанная в соответствии с приложением А, может быть уменьшена там, где максимальное усилие выброса ограничено путем встраивания систем, которые идентифицируют инструмент в системе программного числового управления, давая возможность ограничить частоту вращения шпинделя. Если ограждения имеют просмотровые панели (окна), необходимо обратить особое внимание на выбор материала и способ крепления этих панелей, чтобы исключить выбрасывание деталей через них [ЕН 953 (пункт 5.5.2.)]. Такие материалы, как поликарбонат, у которых ударная прочность имеет тенденцию со временем (при старении) уменьшаться из-за загрязнения (например, смазками, СОЖ, смывочными растворами, растворителями) и абразивного истирания, должны иметь дополнительную защиту (например, уплотненные многослойные или ламинированные конструкции) или дополнительную толщину с целью противостоять вредному воздействию в течение предполагаемого срока службы станка. Примечание - В приложении А описан метод испытания для определения прочности материалов в зависимости от максимальной частоты вращения шпинделя, диаметров режущего инструмента, массы режущих пластинок и расстояний между режущим инструментом и ограждением. |

Расчет прочности соответствующего материала, сделанный на основе критериев, прописанных в приложении А, или на основе эквивалентных средств |

||

|

17.3 Крепление инструмента |

|||

|

Конструкцией механизированного устройства для крепления инструмента в шпинделе должна быть предусмотрена возможность обеспечения исключения рисков, связанных с выбросом инструмента в случае нарушения электроснабжения. Механизм зажима должен находиться под постоянным контролем с тем, чтобы любое нарушение в правильной центровке или креплении хвостовика инструмента исключало пуск шпинделя при любом рабочем режиме. Ослабление усилия зажима инструмента во время вращения шпинделя должно быть исключено |

Практические испытания, анализ схем соединения |

||

|

Станки должны быть спроектированы так, чтобы они были устойчивыми при всех возможных условиях работы, без риска перевернуться, упасть или неожиданно передвинуться. Если одной из мер, предупреждающей опрокидывание станка, является использование крепления на фундаменте, изготовитель должен указать точные технические требования на болты и фундамент [см. также 7.2, перечисление b)] |

Путем осмотра и, при необходимости, измерения во время обычной работы |

||

|

19 Скольжение, опрокидывание или падение людей |

19.1 Общие требования |

||

|

Рабочие места и средства доступа к станкам (например, встроенные лестницы, платформы и пешеходные дорожки) должны быть спроектированы так, чтобы свести к минимуму опасность поскользнуться, споткнуться и упасть путем установки перил и упоров для ног и, при необходимости, настилов, предохраняющих от скольжения. Надписи, предупреждающие об опасности, и меры предосторожности должны быть указаны в «Информации для пользователя» |

Практические испытания, визуальный контроль |

||

|

19.2 Загрязнение полов |

|||

|

Конструкцией системы подачи СОЖ должна быть предусмотрена возможность предотвращения расплескивания, разбрызгивания СОЖ и образования тумана за пределами ограждения станка. «Информация для пользователя» должна обращать внимание на необходимость предотвращения разливания жидкости на территорию около станка, которое создает опасность скольжения [см. 7.2, перечисление f)] |

Визуальный контроль и практические испытания, включающие использование жидкости |

||

|

19.3 Верхние части станков должны быть доступны для технического обслуживания и ремонта |

|||

|

Там, где требуется частый доступ, как минимум один раз в смену, должны быть предусмотрены средства доступа (см. примеры в группе А). Если необходим нерегулярный доступ, достаточно средств, указанных в примерах в группе В. Группа А: - средства постоянного доступа, например лестницы, трапы (ЕН ИСО 14122-3); - постоянные рабочие платформы с постоянными перилами и упорами для ног (ЕН ИСО 14122-2); Группа В: - опоры для ремней безопасности; - средства для крепления стремянок |

Визуальный контроль |

||

6 Проверка требований и/или мер обеспечения безопасности

Требования и/или меры обеспечения безопасности, принятые согласно разделу 5, должны быть проверены в соответствии с методиками, описанными в таблицах 2 - 5 (графа 3).

7 Информация для пользователя

7.1 Общая информация

Устройства предупредительной сигнализации станка (например, звуковые и визуальные сигналы), маркировка (например, знаки, символы) и инструктивный материал (например, руководства по эксплуатации и ремонту) должны соответствовать ЕН 292-2 (раздел 5) и ЕН 457.

7.2 Инструкции (руководство по эксплуатации)

В дополнение к требованиям 7.1 с каждым станком должна поставляться сопроводительная документация, содержащая следующие данные:

a) наименование и адрес изготовителя/поставщика;

b) необходимую информацию по безопасному монтажу станка и его системе ограждения (например, о состоянии пола, об обслуживании, защите от вибрации, креплении ограждений);

c) инструкции по начальной проверке и осмотру станка и его системы ограждения перед первым включением и вводом в эксплуатацию;

d) инструкции по техническому обслуживанию, испытаниям и осмотру станка, ограждений, защитных средств и других ответственных частей, обеспечивающих безопасность (например, тормоза шпинделя);

e) инструкции по любым испытаниям и осмотру, необходимыми после замены частей станка или установки на станке дополнительного оборудования (аппаратного и программного обеспечения), что может повлиять на функции безопасности;

f) инструкции по безопасной работе, регулировке и ремонту, включая обучение безопасной работе для достижения необходимого уровня квалификации операторов;

g) инструкцию по возможному использованию станка в режиме 3 (см. таблицу 4, пункт 1.1.6.4);

h) инструкции по системам управления, включая схемы соединений для электротехнической, гидравлической и пневматической систем;

i) уровни шума, определенные методами, предусмотренными 7.3;

j) описания возможных неисправностей и советы по их обнаружению и предотвращению путем периодического технического обслуживания и регулировки;

k) спецификацию на жидкость, используемую в смазочной, тормозной и трансмиссионной системах;

l) руководство по правильному выбору, подготовке, применению и содержанию жидкостей для обработки металла и/или смазок;

m) инструкции по высвобождению человека, попавшего в станок;

n) описание остаточных рисков (например, условий, когда уровень шума может превышать 85 дБА, а также риски от острого и/или горячего инструмента/деталей);

о) рекомендации по дополнительным защитным мерам (например, аппараты индивидуальной защиты);

р) информацию, определяющую пределы максимальной массы, момент инерции, опрокидывающий момент и пространственную зону перемещения инструментов;

q) информацию, определяющую пределы для пространственной рабочей зоны, максимальной массы, позиции центра тяжести обрабатываемой детали и зажимного приспособления;

r) процедуры, позволяющие избежать ошибок во время монтажа, наладки и эксплуатации станка;

s) предупреждение об опасностях от использования острого инструмента/деталей и необходимости носить персональную защитную одежду (средства индивидуальной защиты);

t) инструкции, касающиеся безопасных методов крепления обрабатываемой детали, особенно для станков, управляемых вручную (т.е. с ручной подачей и загрузкой/выгрузкой деталей). Такие инструкции должны давать информацию о правильном использовании подходящих зажимных устройств и фрезерных оправок, а также содержать контрольные таблицы для перечислений d) - f), включающие чертежи и схемы.

7.3 Декларация о шуме

Измерение шума должно осуществляться в соответствии с ЕН ИСО 3746 или ЕН ИСО 11202 в зависимости от обстановки. Руководство по измерению уровня шума дано в приложении D.

Декларация касается распространяющегося в воздухе звукового излучения в соответствии с ЕН 292-2 + ЕН 292-2/А1, А.1.7.4, перечисление f). Декларация и проверка значений уровня шума должны соответствовать ЕН ИСО 4871 и рекомендациям, указанным в приложении D. К декларации должна быть приложена информация о примененном методе измерения и условиях во время проведения испытаний, а также о значениях погрешности К:

3 дБ при применении ЕН ИСО 3746 или ЕН ИСО 11202;

2 дБ при применении ЕН ИСО 3744.

Таким образом, например, для корректированного уровня звуковой мощности LWA = 93 дБА (как измеренное значение) погрешность К = 4 дБ для измерений, которые проводились в соответствии с ЕН ИСО 3746.