ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ

Р |

Автомобильные транспортные средства

ШИПЫ ПРОТИВОСКОЛЬЖЕНИЯ

Общие технические условия

|

|

Москва Стандартинформ 2007 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом № 184-ФЗ «О техническом регулировании» от 27 декабря 2002 г., а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Государственным научным центром Российской Федерации, Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт» (ФГУП «НАМИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 сентября 2007 г. № 238-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ГОСТ Р 52747-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства

ШИПЫ ПРОТИВОСКОЛЬЖЕНИЯ

Общие технические условия

Vehicles. Antiskid studs. General specifications

Дата введения - 2009-01-01

1 Область применения

Настоящий стандарт распространяется на шипы противоскольжения (далее - шипы) для ошиповки пневматических зимних шин автомобильных транспортных средств (АТС) категорий М, N, О по ГОСТ Р 52051.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52051-2003 Механические транспортные средства и прицепы. Классификация и определения

ГОСТ 2.201-80 Единая система конструкторской документации. Обозначение изделий и конструкторских документов

ГОСТ 2.314-68 Единая система конструкторской документации. Указание на чертежах о маркировании и клеймении изделий

ГОСТ 9.301-86 Единая система защиты от коррозии и старения материалов и изделий. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения материалов и изделий. Покрытия металлические и неметаллические неорганические. Методы контроля.

ГОСТ 9.303-84 Единая система защиты от коррозии и старения материалов и изделий. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 3882-74 (ИСО 513-75) Сплавы твердые спеченные. Марки

ГОСТ 4754-97 Шины пневматические для легковых автомобилей, прицепов к ним, легких грузовых автомобилей и автобусов особо малой вместимости. Технические условия

ГОСТ 5513-97 Шины пневматические для грузовых автомобилей, прицепов к ним, автобусов и троллейбусов. Технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней сферы

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18833-73 Головки измерительные рычажно-зубчатые. Технические условия

ГОСТ 20017-74 (ИСО 3738-1-82) Сплавы твердые спеченные. Метод определения твердости по Роквеллу

ГОСТ 23667-85 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 зимняя шина: Шина, резина и рисунок протектора которой специально рассчитаны для обеспечения повышенного сцепления с обледенелым или покрытым снегом дорожным покрытием.

3.2 шип противоскольжения (шип): Твердый профилированный стержень, состоящий из корпуса и износостойкого элемента и устанавливаемый в выступе протектора зимней шины для повышения сцепления шины с обледенелым или покрытым снегом дорожным покрытием.

3.3 корпус шипа: Деталь шипа, удерживающая износостойкий элемент в выступе протектора.

3.4 фланец шипа: Выступ корпуса шипа, служащий для сцепления шипа с резиной протектора.

3.5 износостойкий элемент шипа: Деталь шипа, непосредственно взаимодействующая с дорожным покрытием.

3.6 длина шипа: Расстояние между основанием шипа и кромкой износостойкого элемента шипа.

3.7 схема ошиповки: Графическое изображение мест расположения шипов или отверстий под них в выступах протектора зимней шины.

4 Классификация, обозначение и размеры

4.1 Шипы подразделяют:

а) по назначению:

- для легковых шин,

- для легких грузовых шин,

- для грузовых шин;

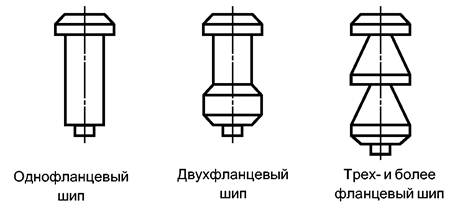

б) по количеству фланцев:

- одно-, двух-, трех- и более фланцевые в соответствии с рисунком 1;

в) по материалу корпуса:

- металлические;

- неметаллические.

Рисунок 1 - Виды шипов по количеству фланцев

4.2 Обозначение шипов, применяемое в конструкторских документах, должно соответствовать ГОСТ 2.201 или системе обозначения изделий, установленной в автомобильной промышленности.

4.3 Условное обозначение шипов, применяемое в переписке и оперативной работе, может иметь следующую структуру:

Условное обозначение материала корпуса шипа:

С - сталь; П - пластик; А - алюминий, К - керамика.

Пример условного обозначения шипа диаметром наибольшего фланца 8 мм, длиной шипа 11 мм, числом фланцев 2 и материалом корпуса шипа - сталь:

8-11-2С по ГОСТ Р 52747-2007

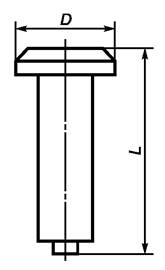

4.4 Размеры шипов и их назначение должны соответствовать рисунку 2 и таблице 1.

D - диаметр наибольшего фланца; L - длина шипа

Рисунок 2 - Размеры шипа

Таблица 1 - Размеры шипов и их назначение

|

Назначение шипа1) |

Длина шипа L, мм |

|

|

6,5 |

л лг |

8 - 12 12 - 15 |

|

8,0 |

л лг г |

10 - 16 11 - 16 12 - 20 |

|

9,0 |

л лг г |

10 - 16 12 - 16 12 - 24 |

|

10,0 |

лг г |

10 - 16 12 - 24 |

|

11,0 |

г |

15 - 30 |

|

12,0 |

||

|

13,0 |

||

|

15,0 |

г |

18 - 30 |

|

16,0 |

||

|

1) Для легковых шин (л), для легких грузовых шин (лг) и для грузовых шин (г). |

||

5 Технические требования

5.1 Шины предназначены для ошиповки зимних пневматических шин по ГОСТ 4754 и ГОСТ 5513, подлежащих ошиповке и эксплуатирующихся преимущественно на обледенелых и покрытых снегом дорогах различных категорий во всех климатических зонах при температуре окружающей среды от минус 45 °С до плюс 10 °С.

5.2 Шипы изготовляют в соответствии с требованиями настоящего стандарта по технической документации (ТД), утвержденной в установленном порядке.

5.3 Износостойкие элементы шипа изготовляют из сплава ВК-8 по ГОСТ 3882 или из материала, аналогичного ему по твердости и износостойкости.

5.4 Корпус шипа должен иметь надежную антикоррозионную защиту, устойчивую к истиранию.

5.5 На корпусе шипа не допускается наличие острых кромок, трещин, деформаций, сколов, заусенцев и механических повреждений. Допускается наличие следа от разъема пресс-оснастки (пресс-формы), не выводящий шип за предельно допускаемые габаритные размеры. Отслоение и шелушение покрытия шипов не допускается.

5.6 Высота выступа износостойкого элемента шипа:

- (1,2 ± 0,3) мм - для легковых и легких грузовых шин;

- (2,5 ± 0,3) мм - для грузовых шин.

5.7 Крепление износостойкого элемента в корпусе шипа должно обеспечивать надежное удержание его во время всего срока эксплуатации.

Сила удержания износостойкого элемента в корпусе шипа должна быть не менее:

- 1000 Н (100 кгс) при использовании в подготовке шипа к испытаниям методом сверления отверстия в корпусе шипа;

- 500 Н (50 кгс) при использовании в подготовке шипа к испытаниям методом разрезания корпуса шипа.

5.8 Сила удержания шипа в резине протектора должна быть не менее:

150 Н (15 кгс) - для легковых шин;

200 Н (20 кгс) - для легких грузовых шин;

400 Н (40 кгс) - для грузовых шин.

5.9 Масса шипа должна быть, г, не более:

2,4 - для легковых шин;

5,0 - для легких грузовых шин;

8.0 - для грузовых шин.

5.10 Маркировка

5.10.1 Шипы должны иметь маркировку, содержащую следующие данные:

- международный идентификационный код изготовителя составных частей транспортных средств (код WPMI) или наименование предприятия, или товарный знак, зарегистрированный в установленном порядке;

- чертежное обозначение шипов;

- дату изготовления (месяц, год);

- номер и дату документа соответствия;

- отметку о приемке службой технического контроля предприятия-изготовителя (СТК).

5.10.2 Содержание, способ маркировки и место нанесения должны соответствовать ГОСТ 2.314 и устанавливаться в конструкторской документации (КД) на шипы.

5.11 Упаковку шипов производят по КД предприятия-изготовителя.

6 Правила приемки

6.1 Шипы на соответствие требованиям настоящего стандарта подвергают проверке СТК; периодическим и типовым испытаниям.

6.2 СТК принимает шипы партиями. Партией считают шипы одного обозначения в количестве: для легковых автомобилей от 14000 до 140000 шт., для грузовых автомобилей от 5000 до 50000 шт., сопровождаемые одним документом о качестве, содержащим:

- обозначение, наименование и количество изделий в партии;

- номер партии;

- дату изготовления (месяц, год);

6.2.1 СТК при проверке подвергает выборочному контролю: размеры, внешний вид (наличие сколов, выкрашиваний, трещин и деформаций), наличие защитного покрытия, усилие удержания износостойкого элемента, усилие удержания шипа в резине протектора, материал корпуса, материал износостойкого элемента.

6.2.2 При получении неудовлетворительных результатов испытаний при выборочном контроле хотя бы по одному из показателей СТК проводит по нему повторные испытания на удвоенной выборке.

Результаты повторных испытаний распространяются на всю партию.

6.3 Периодическим испытаниям подвергают шипы, прошедшие контроль СТК.

6.3.1 Периодические испытания проводит изготовитель не реже одного раза в квартал по внешнему виду, размерам, усилию удержания износостойкого элемента, защитному покрытию, материалу корпуса и материалу износостойкого элемента.

6.3.2 Выборка шипов для испытаний должна осуществляться методом «россыпь» по ГОСТ 18321 из партии, принятой СТК.

6.3.3 Проверку внешнего вида корпуса шипа проводят на шипах, составляющих не менее 0,1 % от партии, но не менее 200 шт.

6.3.4 Проверку размеров шипов проводят на шипах, составляющих не менее 0,01 % от партии, но не менее 20 шт.

6.3.5 Среди шипов, подвергнутых наружному осмотру и проверке размеров, не должно быть более 3 % шипов, не удовлетворяющих требованиям КД изготовителя.

6.3.6 Для проверки силы удержания износостойкого элемента в корпусе шипа из партии отбирают шипы в количестве 10 шт., прошедших проверку на внешний вид и на соответствие размеров КД.

6.3.7 При неудовлетворительных результатах испытаний по внешнему виду, проверке размеров и качеству запрессовки износостойкого элемента в корпус шипа должна быть проведена повторная проверка на удвоенном количестве образцов из той же партии.

При повторной проверке в случае несоответствия внешнего вида и размеров шипа более чем у 3 % шипов и качества запрессовки износостойкого элемента в корпус шипа более чем у 10 % шипов партию бракуют.

6.3.8 Партия считается годной, если не менее 90 % шипов, прошедших испытания, соответствуют установленным требованиям.

6.3.9 В случае неудовлетворительных результатов повторных периодических испытаний по какому-либо показателю данный показатель проверяют при приемке СТК до получения положительных результатов на трех партиях шипов подряд.

6.3.10 Если шипы не выдержали испытаний, отгрузку шипов приостанавливают до выявления причин возникновения дефектов и их устранения.

6.4 Типовые испытания проводят при изменении конструкции, материалов и технологических процессов, если они могут повлиять на эксплуатационные свойства шипов. Испытания проводят не менее чем на 100 шипах.

7 Методы испытаний

7.1 Проверку внешнего вида покрытия шипа проводят визуальным осмотром в сравнении с контрольным образцом и требованиями КД.

7.2 Размеры шипов определяют штангенциркулем по ГОСТ 166, глубиномером по ГОСТ 18833 и специальными калибрами или шаблонами, обеспечивающими необходимую точность.

7.3 Качество материала, из которого изготовлены шипы, проверяют по ГОСТ 3882. Решение о соответствии материала принимают на основании заключения компетентной организации, проводившей анализ.

7.4 Качество гальванического покрытия проверяют по ГОСТ 9.301, ГОСТ 9.302 и ГОСТ 9.303.

7.5 Контроль твердости износостойкого элемента проводят по ГОСТ 20017 на приборе по ГОСТ 23667.

7.6 Массу шипа определяют взвешиванием на весах по ГОСТ 29329 как среднеарифметическое взвешивание 20 шипов.

7.7 Силу удержания износостойкого элемента в корпусе шипа проверяют по приложению А.

7.8 Силу удержания шипа в резине протектора проверяют по методике приложения Б.

8 Транспортирование и хранение

8.1 Шипы транспортируют всеми видами транспорта в соответствии с правилами, действующими для каждого вида транспорта, обеспечивающими их сохранность.

8.2 Условия хранения шипов соответствуют Ж3 по ГОСТ 15150. Шипы хранят в упаковке предприятия-изготовителя .

9 Указания по эксплуатации

9.1 Эксплуатация шипов должна соответствовать правилам эксплуатации ошипованных шин, утвержденным в установленном порядке изготовителем шин.

10 Гарантия изготовителя

10.1 Изготовитель гарантирует надежную работу шипов в течение 12 мес с момента установки шипов в шину или продажи ошипованной шины в пределах гарантийного срока шины.

10.2 Гарантийный срок хранения шипов - 12 мес с момента их продажи.

Приложение А

(обязательное)

Определение силы удержания износостойкого элемента в корпусе шипа

А.1 Сущность метода

Метод основан на выдавливании износостойкого элемента из корпуса шипа.

А.2 Оборудование и приспособления

Пресс любого типа, обеспечивающий максимальное усилие не менее 5000 Н (500 кгс) и неметаллическая подставка.

А.3 Порядок проведения испытаний

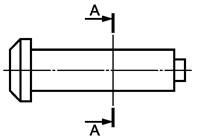

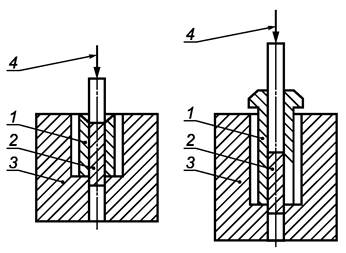

Шипы, отобранные для испытаний, разрезают в соответствии с рисунком А.1.

Рисунок А.1 - Линия разреза

В плоскости разреза А-А появляется отверстие под элемент шипа согласно рисунку А.2.

Допускается проводить подготовку шипов методом сверления отверстия в корпусе шипа. Отобранные образцы подготавливают согласно рисунку А.2.

Рисунок А.2 - Заготовка для проверки силы удержания износостойкого элемента в корпусе шипа

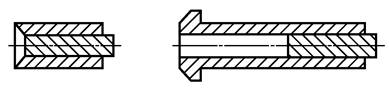

Образец устанавливают на подставку, закрепленную на прессе, и выдавливают износостойкий элемент из корпуса согласно рисунку А.3.

1 - корпус шипа; 2 - износостойкий элемент; 3 - подставка; 4 - направление выдавливания

Рисунок А.3 - Определение силы удержания износостойкого элемента в корпусе шипа

Приложение Б

(обязательное)

Определение силы удержания шипа в протекторе шины

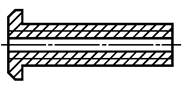

Б.1 Для испытания отбирают корпус шипа без износостойкого элемента. В отверстии корпуса шипа нарезают резьбу согласно рисунку Б.1.

Рисунок Б.1 - Корпус шипа без износостойкого элемента

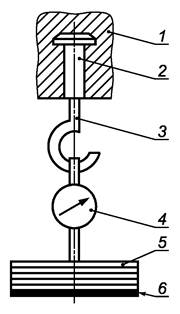

Б.2 Подготовленный корпус шипа запрессовывают в выступ протектора шины, смонтированной на вывешенном колесе. Шину накачивают до номинального давления.

Проводят выдержку шины не менее 12 ч при температуре окружающего воздуха не менее 15 °С.

В корпус шипа ввинчивают крючок, обеспечивающий жесткую связь между корпусом шипа и динамометром по ГОСТ 13837, имеющего максимальное усилие до 1000 Н (100 кгс).

Грузы навешивают последовательно через 0,1 Н (1 кгс). После каждой ступени нагружения дается выдержка в течение 10 с на релаксацию.

В момент выхода шипа из выступа протектора шины фиксируют по динамометру нагрузку, которая и определяет силу удержания шипа.

Схема испытательной установки представлена на рисунке Б.2.

1 - выступ протектора шины; 2 - корпус шипа; 3 - крючок; 4 - динамометр; 5 - грузы, 6 - подставка

Рисунок Б.2 - Схема испытательной установки для определения силы удержания шипа в выступе протектора шины

Ключевые слова: шипы противоскольжения, автомобильные транспортные средства, шины зимние, шины пневматические, ошиповка