Министерство топлива и энергетики Российской Федерации

СОГЛАСОВАНОДиректор ООО «МЕПОС» П.Л. Стриковский «21» июня 2000 г. |

УТВЕРЖДАЮДиректор ИПТЭР А.Г. Гумеров ____________ 2000 г. |

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО

МОНТАЖУ ТРУБОПРОВОДОВ

ИЗ МЕТАЛЛОПЛАСТОВЫХ ТРУБ СО СВАРНЫМИ

СОЕДИНЕНИЯМИ

РД ______________________

Документ разработан:

Институт проблем транспорта энергоресурсов (ИПТЭР)

Зам. директора Г.В. Журавлев

Ст. научн. сотрудник Н.Г. Пермяков

Уфимский государственный технический университет (УГНТУ)

Проректор по научной работе Ю.М. Абызгильдин

Зав. кафедрой ПММ В.И. Агапчев

РУКОВОДЯЩИЙ ДОКУМЕНТ

РД __________________

ИНСТРУКЦИЯ ПО МОНТАЖУ

ТРУБОПРОВОДОВ ИЗ

МЕТАЛЛОПЛАСТОВЫХ ТРУБ СО СВАРНЫМИ СОЕДИНЕНИЯМИ

Вводится впервые

Дата введения 01.09.2000 г.

СОДЕРЖАНИЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Инструкция распространяется на монтаж трубопроводов из металлопластовых труб (МПТ) диаметрами 95, 115, 140 и 200 мм с законцовками под сварку, транспортирующих нефть, нефтяной газ, нефтегазоводяные смеси, пластовые, сточные, морские и пресные воды, а также другие продукты, к которым полиэтилен низкого давления (ПНД) химически стоек при давлениях до 4,0 МПа.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящей Инструкции использованы ссыпки на следующие нормативные документы:

ТУ 2290-001-12333095-96. Трубы металлопластовые и соединительные детали к ним

ТУ 6-05-1983-87. Полиэтилен низкого давления.

ГОСТ 3282-74. Проволока стальная общего назначения.

ГОСТ 12820-80. Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2). Конструкция и размеры

ГОСТ 166-89. Штангенциркуль.

СНиП 3.05-05.84. Технологические трубопроводы

СНиП 3.02.01-87. Земляные сооружения. Основания и фундаменты

ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 6552-80. Реактивы. Кислота ортофосфорная. Технические условия.

ТУ 6-14-577-77. Синтанол ДС-10.

ТУ 84-509-74. Сульфанол HП-3.

ГОСТ 7502-98. Рулетки измерительные металлические. Технические условия

ГОСТ 103554-82. Пленка полиэтиленовая Технические условия.

3 ОБЩИЕ ПОЛОЖЕНИЯ

3.1 Монтаж трубопровода производится в соответствии с требованиями настоящей Инструкции.

3.2 Организационно-техническая подготовка к проведению монтажных работ должна включать в себя разработку технического проекта и проекта производства работ (ППР).

3.3 В комплекс работ по строительству трубопровода входят подготовительные, транспортные, земляные, монтажные работы, испытание трубопровода и сдача его в эксплуатацию.

Состав работ и порядок их выполнения разрабатываются для конкретного трубопровода с учетом местных условий.

4 ХАРАКТЕРИСТИКА ТРУБ С ЗАКОНЦОВКАМИ ПОД СВАРКУ

Металлопластовая труба представляет собой двухкомпонентную конструкцию, изготовленную методом экструзии из полимерных материалов с одновременным армированием стальным сварным каркасом из проволоки с последующим оформлением соединительных законцовок под сварку встык.

4.1 Виды соединений труб: сварное; фланцевое.

4.2 Для соединения металлопластового трубопровода с металлическим трубопроводом и запорной арматурой используются металлопластовые трубы, один конец которых оформлен под сварное соединение, а второй - под фланцевое.

4.3 Трубы металлопластовые изготавливаются из полиэтилена низкого давления марок 289-136, 289-137 по ТУ 6-05-1983-87 со стальным сварным каркасом из проволоки общего назначения по ГОСТ 3282-74.

Допускается применять металлопластовые трубы из других видов сырья и материалов, в том числе импортных поставок, обеспечивающих получение труб в соответствии с требованиями технических условий.

4.4 Накидные фланцы изготавливаются из заготовок по ГОСТ 12820-80.

4.5 Поверхность труб должна быть без раковин, трещин. На трубах допускаются характерная волнистость, обусловленная проявлением проволочного каркаса, следы от технологического инструмента, не выводящие толщину стенки трубы за пределы допускаемых отклонений.

4.6 Трубы предназначены для монтажа трубопроводов с рабочими давлениями до 4,0 МПа. Испытательное давление равно 6,0 МПа.

4.7 Трубы должны иметь маркировку с указанием номера партии труб; номера трубы; длины трубы в метрах.

Пример условного обозначения трубы металлопластовой, изготовленной с законцовками под сварку с наружным диаметром 95 мм:

МПТ 95СВ ТУ 2290-001-12333095-96

5 ПРИЕМКА, ТРАНСПОРТИРОВКА, СКЛАДИРОВАНИЕ И ХРАНЕНИЕ ТРУБ

5.1 Трубы поставляются партиями. Партией считается количество труб одного диаметра, изготовленных из одной партии сырья на определенной технологической линии, сдаваемых одновременно и сопровождаемых одним документом о качестве.

Размер партии не должен превышать 1600 м. Сопроводительный документ о качестве труб должен содержать:

- наименование предприятия-изготовителя или товарный знак;

- условное обозначение труб;

- обозначение ТУ;

- номер и дату выдачи документа;

- номер партии труб;

- размер партии в м;

- количество фланцев в шт.;

- результаты испытаний;

- дату выпуска партии.

5.2 Трубы должны быть упакованы в специальный возвратный контейнер. На каждом контейнере должна быть прикреплена фанерная бирка, на которой указываются:

- наименование завода-изготовителя или товарный знак;

- условное обозначение труб;

- обозначение ТУ;

- номер партии;

- количество труб в м;

- количество фланцев в шт.;

- дата изготовления труб;

- штамп ОТК;

- наименование заказчика.

5.3 Контейнеры с трубами транспортируются любыми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

При транспортировании труб автомобильным транспортом длина кузова или полуприцепа автомобиля должна быть не менее 8 м. На каждый полуприцеп допускается устанавливать только один контейнер. Захват контейнера должен осуществляться стропами равной длины с двух сторон, предусмотренными конструкцией контейнера.

5.4 Разгрузка труб из контейнера должна производиться поштучно.

5.5 Доставку труб и соединительных деталей на трассу следует производить на платформах (вертлюги, штанговозы) при температуре не ниже минус 20 °С.

5.6 Не допускается при погрузке, разгрузке, транспортировании и хранении подвергать трубы ударам, изгибающим и другим механическим воздействиям. Сбрасывание труб и стаскивание их при разгрузке не допускаются.

5.7 Металлопластовые трубы следует хранить в условиях, исключающих их механическое повреждение или деформирование, попадание прямых солнечных лучей. Трубы следует хранить в горизонтальном положении на спланированных площадках.

Трубы хранятся в штабелях с подкладками и опорными стойками под навесом или укрытием. Высота штабеля из труб не должна превышать 2 м.

5.8 Не допускается хранение труб навалом.

5.9 Гарантийный срок хранения металлопластовых труб составляет 2 года при условии хранения их по ГОСТ 15150-69 (раздел 10) в условиях 5 (навесы или неотапливаемые помещения). По истечении гарантийного срока хранения перед использованием трубы должны быть проверены на соответствие их техническим условиям.

6 ВХОДНОЙ КОНТРОЛЬ

Каждая партия поступивших на монтаж труб и соединительных деталей должна иметь сертификат завода-изготовителя, подтверждающий соответствие их техническим условиям.

6.1 Входной контроль включает осмотр внешнего вида поверхности труб, контроль наружного и внутреннего диаметров, определение наружного диаметра законцовки под сварку и фланцы.

6.2 Внешний вид поверхности труб и приливов определяется визуально без применения увеличительных приборов.

На наружной поверхности труб не должно быть трещин, пузырей, раковин и посторонних включений. На трубах допускаются характерная волнистость, обусловленная проявлением проволочного каркаса, следы от технологического инструмента, не выводящие толщину стенки за пределы допустимых отклонений. Поверхность законцовок под сварку и фланцы должна быть без трещин и раковин, приводящих к негерметичности труб. Наличие дефектов (волнистость поверхности, продольные риски и др.) на внутренней поверхности труб не допускается.

Контроль целостности труб проводится визуально. В сомнительных случаях трубы подвергаются контролю электролитическим методом. Сущность метода заключается в прохождении электрического тока через электролит при нарушении целостности трубы.

6.3 Определение целостности трубы производится при помощи устройства с двумя резиновыми манжетами, уплотняющими внутреннее пространство от торца трубы до конца прилива (законцовки). В указанное пространство заливается электролит и устанавливается электрод (щуп 1).

Состав электролита:

- вода дистиллированная - 20 мл;

- кислота ортофосфорная - 30 г;

- ПАВ (синтанол ДС-10; сульфанол НП-3; порошок «Лотос» и др.) - 1 г.

К специально оголенному участку проволочного каркаса на наружной поверхности трубы подсоединяется второй электрод (щуп 2). Замыкание цепи щуп 1 - электролит - щуп 2 указывает на негерметичность трубы.

6.4 Определение наружного диаметра проводится в трех сечениях: на расстоянии 100 - 300 мм от законцовок и в средней части.

Измерение наружного диаметра производится одним из двух способов:

1 способ. Измерение производится штангенциркулем (ГОСТ 166-89) в двух взаимно перпендикулярных направлениях. За величину среднего наружного диаметра принимается среднее арифметическое измерений диаметра. Измерение проводят с абсолютной погрешностью до 0,1 мм.

2 способ. Измерение производится рулеткой (ГОСТ 7502-98). Измеряется длина окружности в 3-х сечениях Средний наружный диаметр, Дн в мм, вычисляется по формуле

Дн = (П1 + П2 + П3)/3 - 2Т,

где П1, П2, П3 - длины окружностей в первом, втором и третьем сечениях, мм;

Т - толщина ленты рулетки, мм.

Измерения производятся с абсолютной погрешностью до 0,5 мм.

6.5 Определение наружного диаметра законцовок под фланец, сварку и шарнирные ключи производится рулеткой с абсолютной погрешностью до 0,5 мм.

6.6 Внутренний диаметр трубы измеряется штангенциркулем (ГОСТ 166-89).

6.7 Результаты измерений должны соответствовать требованиям технических условий

7 МОНТАЖ ТРУБОПРОВОДОВ ИЗ МЕТАЛЛОПЛАСТОВЫХ ТРУБ

7.1 Монтаж металлопластовых трубопроводов выполняется в соответствии с проектом трубопроводных коммуникаций, проектом производства работ, строительными нормами и правилами производства и приемки работ, а также требованиями настоящей Инструкции.

7.2 Разработка траншеи

7.2.1 Земляные работы при строительстве подземных металлопластовых трубопроводов выполняются в соответствии с требованиями СНиП 3.02.01-87.

Размеры и профиль траншеи устанавливаются проектом в зависимости от назначения и диаметра трубопровода, видов грунтов, гидрогеологических условий и характеристики местности (пашни, пустыри, придорожные зоны и др.).

7.2.2 Дно траншеи при прокладке металлопластового трубопровода должно быть выровнено и спланировано в соответствии с проектными отметками так, чтобы трубопровод по всей длине опирался на грунт. При прокладке в грунтах с каменистыми включениями дно траншеи выравнивается подсыпкой из мягкого грунта или песка слоем, достаточным для полного сглаживания неровностей, но не менее 0,1 м над выступами дна траншеи.

7.3 Доставка труб и раскладка их по трассе

7.3.1 Доставка труб и раскладка их вдоль трассы производятся после разработки траншеи непосредственно перед началом монтажных работ в расчете на суточный объем строительства трубопровода.

Доставленные на трассу трубы раскладываются на бровке вдоль траншеи на расстоянии не менее 1 м от кромки траншеи.

7.4 Соединение металлопластовых труб

7.4.1 При строительстве металлопластовых трубопроводов трубы между собой свариваются встык контактной сваркой нагретым инструментом.

7.4.2 Присоединение металлопластовых трубопроводов к арматуре, насосам, резервуарам, металлическим трубопроводам и другим узлам, указанным проектом, производится с помощью фланцевых соединений.

7.4.3 Контактная сварка заключается в нагревании (оплавлении) свариваемых поверхностей до вязкотекучего состояния термопласта при непосредственном контакте их с нагретым инструментом и последующем соединении под давлением между собой.

7.5 Технологический процесс сварки включает в себя следующие этапы:

- подготовка труб к сварке (сборка, центровка, обработка свариваемых кромок);

- нагрев (оплавление) свариваемых поверхностей;

- технологическая пауза, обусловленная необходимостью удаления нагревательного инструмента;

- осадка стыка;

- охлаждение сварного соединения.

7.6 Контактная сварка труб производится с использованием специальных сварочных установок, обеспечивающих поддержание заданных технологических режимов.

7.7 При контактной сварке встык нагретым инструментом сварное соединение обладает прочностью не ниже прочности тела трубы.

7.8 Сборка свариваемых труб включает центровку и закрепление свариваемых концов (рисунок 1а), а также установку устройства для формирования грата на внутренней поверхности свариваемых труб.

Установка устройства заключается в закреплении упора на штанге на противоположном конце привариваемой трубы при нахождении середины устройства в зоне свариваемых труб.

Концы труб центрируются по наружной поверхности, чтобы максимальная величина несовпадения кромок не превышала 10 % номинальной толщины стенки свариваемых труб.

7.9 Перед сваркой закрепленные и отцентрированные концы труб подвергаются механической обработке - торцовке с целью выравнивания свариваемых поверхностей и удаления слоя, подвергшегося воздействию солнечной радиации и кислорода воздуха (рисунок 1б»).

После обработки еще раз проверяются центровка и наличие зазоров в стыке. Между торцами, приведенными в соприкосновение, не должно быть зазоров, превышающих 0,3 мм (рисунок 1в).

7.10 Основными параметрами процесса стыковой контактной сварки являются:

- температура нагревательного инструмента;

- продолжительность нагрева (оплавления) торцов;

- давление нагревательного инструмента на торцы при оплавлении;

- давление на торцы при осадке;

- продолжительность паузы между окончанием оплавления и началом осадки;

- продолжительность охлаждения сварного стыка под давлением осадки.

7.11 Нагрев (оплавление) торцов свариваемых труб осуществляется одновременно (синхронно) за счет контактирования их с рабочими поверхностями нагревательного инструмента (рисунок 1г).

Процесс оплавления характеризуется параметрами, значения которых приведены в таблице 1.

Температура нагревательного инструмента должна поддерживаться на уровне (220 ± 10) °С.

Последовательность процесса контактной тепловой сварки встык металлопластовых труб

Рис. 1

Таблица 1 - Режимы контактной сварки встык нагретым инструментом металлопластовых труб

|

Толщина стенки законцовки, мм |

Площадь торца законцовки, см2 |

Осевое усилие, кгс |

Время |

|||||

|

при оплавлении торцов |

при осадке стыка |

оплавления на II стадии, с |

технологической паузы, с |

охлаждения, мкм |

||||

|

на I стадии до образования грата высотой 0,5 - 2,0 мм |

на II стадии |

|||||||

|

МПТ-95 |

20,5 |

60 |

90 |

20 |

120 |

190 |

8 |

20 |

|

МПТ-115 |

27,0 |

100 |

150 |

30 |

200 |

1200 |

10 |

20 |

|

МПТ-140 |

23,5 |

105 |

160 |

40 |

220 |

200 |

10 |

20 |

|

МПТ-200 |

- |

150 |

230 |

50 |

300 |

200 |

12 |

20 |

|

Примечание: Для наиболее широко применяемой сварочной установки типа УСПТ-09 обеспечение сварочных усилий контролируется манометром гидросистемы, показания которого соответствуют нагрузкам: 50 кгс - 2,5 кг/см2; 100 кгс - 4,0 кг/см2; 150 кгс - 5,5 кг/см2; 200 кгс - 7,0 кг/см2; 250 кгс - 8,5 кг/см2; 300 кгс - 10,0 кг/см2. |

||||||||

7.12 В начале процесса оплавления создается повышенное давление в течение времени, достаточного для приведения поверхностей торцов в полный контакт с поверхностями нагревателя.

Такой контакт - начало процесса оплавления - косвенно определяется по появлению грата (вытесненного расплава) высотой 0,5 - 3,0 мм по всему периметру свариваемых торцов. В дальнейшем нагрев производится при пониженном давлении в течение времени, определяемого в зависимости от толщины стенки торцов труб (см. таблицу 1).

7.13 По окончании процесса оплавления торцы труб (законцовок) отводятся от нагревателя (рисунок 1д), нагреватель убирается и трубы стыкуются. Отрыв нагретого инструмента следует производить в направлении, перпендикулярном оплавляемой поверхности.

Сразу после стыковки оплавленных торцов труб до окончания процесса осадки стыка (рисунок 1е) устройство для формирования грата вводится в зону стыка.

Продолжительность технологической: паузы, представляющей собой время между окончанием оплавления торцов и началом осадки стыка, не должна превышать значений, указанных в таблице 1. За время паузы оплавленные поверхности торцов не должны подвергаться воздействию влаги, пыли и ветра.

7.14 Осадка стыка (рисунок 1ж) производится при заданном давлении, величина и время достижения которого должны соответствовать данным таблицы 1.

7.15 Охлаждение сварного стыка производится под давлением осадки в течение времени, указанного в таблице 1. Сваренные трубы должны оставаться закрепленными в зажимах сварочного устройства до тех пор, пока температура шва в естественных условиях охлаждения не снизится до (50 - 60) °С. Не допускается форсирование охлаждения шва путем обливания его водой или обдува воздухом.

Устройство для формирования грата извлекается из зоны стыка через 1 - 2 мин после окончания процесса осадки стыка. Контроль - соответствующим шаблоном.

7.16 Контактная сварка встык нагретым инструментом производится при температуре окружающего воздуха не ниже минус 15 °С. При более низких температурах сварку осуществляют в утепленных укрытиях.

7.17 При сварке в условиях низких температур окружающего воздуха (ниже плюс 15 °С) температура нагретого инструмента должна быть увеличена до (225 ± 10) °С при плюс 10 °С, до (230 ± 10) °С при 0 °С, до (240 ± 10) °С при минус 15 °С.

7.18 При строительстве трубопроводов для достижения качественного выполнения сварочных работ производятся:

- проверка квалификации сварщика, а также состояния сварочного инструмента, механизмов;

- систематический пооперационный контроль качества сборки под сварку и технологии сварки стыков трубопровода;

- внешний осмотр сварных швов и измерение геометрических параметров;

- проверка всех соединений на прочность и плотность пневматическим или гидравлическим способом.

7.19 Проверка квалификации сварщика металлопластовых трубопроводов и контроль правильности режима сварки осуществляется посредством испытания сварных стыков-свидетелей полиэтиленовых труб, сваренных до начала монтажа трубопровода (допускные стыки) и сваренных в процессе монтажа трубопровода (контрольные стыки). Впоследствии из катушек со сварными соединениями вырезаются образцы, которые истаптываются на растяжение. При сварке труб МПТ-95 катушки для испытания свариваются из труб ПНД-110Т, при сварке труб МПТ-115 и МПТ-140 - из труб ПНД-160Т и при сварке труб МПТ-200 - из труб ПНД-225Т.

7.20 Систематическому операционному контролю подвергаются качество подготовки концов труб под сварку, точность центровки и совмещение кромок, величина зазора в стыке, режим сварки (температура нагретого инструмента, продолжительность оплавления, давление при оплавлении и осадке, продолжительность охлаждения под давлением осадки), чистота рабочих поверхностей нагретого инструмента.

7.21 По внешнему виду стыковой сварной шов должен удовлетворять следующим требованиям:

- вытесненный из стыка расплавленный материал (грат) должен быть равномерно распределен по периметру стыка;

- оба валика грата должны быть приблизительно одинакового размера. Высота грата должна быть в пределах 4,0 - 6,5 мм;

- ширина грата должна быть в пределах 1,8 - 2,2 его высоты;

- поверхность грата должна быть гладкой, без пор, трещин и инородных включений.

7.22 Стыки, забракованные при внешнем осмотре, подлежат исправлению. Для этого производится разрез ровно по середине стыка (между валиками грата). Затем следует торцовка до удаления грата с законцовок свариваемых труб. Далее производится контроль центровки и сварка. Эту операцию можно проводить один раз, так как в последующем возможно появление по торцам законцовок проволочек армировки и, следовательно, невозможность торцовки и сварки.

Отклонения от нормального технологического режима монтажа трубопроводов из МПТ и меры по их устранению приведены в Приложении А.

7.23 Укладка трубопровода в траншею

7.23.1 Укладку металлопластового трубопровода в траншею следует производить не ранее чем через 24 часа после завершения сварочных работ.

Для поддержки трубопровода следует пользоваться ремнями, пеньковыми или капроновыми канатами, брезентовыми полотенцами.

7.23.2 Трубопровод необходимо опускать в траншею плавно, без рывков, не допуская резких изгибов трубопровода. Опускаемая в траншею плеть трубопровода должна иметь вид плавной кривой. Сбрасывать трубопровод в траншею запрещается.

7.23.3 Кривизна траншеи в плане не должна превышать величины, равной 500 диаметрам укладываемых труб.

8 ИСПЫТАНИЕ, ЗАСЫПКА И СДАЧА ТРУБОПРОВОДА

8.1 Напорные трубопроводы из металлопластовых труб подлежат испытанию на прочность и плотность (герметичность) гидравлическим или пневматическим способом. Основным способом испытаний является гидравлический; пневматическое испытание трубопроводов следует производить в соответствии с правилами, предусмотренными специальной инструкцией, и только в тех случаях, когда затруднено применение гидравлического способа (отсутствие воды и т.п.).

8.2 До начала испытаний после завершения монтажных работ следует произвести:

а) визуальный наружный осмотр трубопроводов на предмет отсутствия повреждений, правильности установки арматуры и ее крепления, правильности подготовки дна траншеи и закладки трубопровода, отсутствия провисания трубопровода и в целом на соответствие смонтированного трубопровода проекту,

б) проверку установки заглушек или глухих фланцев на испытываемых участках и обеспечение свободного удаления воздуха и опорожнения трубопровода. Использовать запорную арматуру для испытываемого участка не допускается.

Обнаруженные дефекты или несоответствия проекту должны быть исправлены до испытаний.

8.3 Гидравлические испытания трубопровода производятся с помощью наполнительных агрегатов, обеспечивающих требуемый уровень давления.

8.4 При испытаниях на прочность и готовность для измерения давления должны применяться проверенные опломбированные и имеющие паспорт манометры класса точности не ниже 0,5 с предельной шкалой на давление около 4/3 от испытательного и диаметром корпуса не менее 150 мм.

8.5 Присоединение трубопровода к наполнительному (опрессовочному) агрегату (насосу) осуществляется временным подводящим металлическим трубопроводом или гибким шлангом через два запорных вентиля. Прочность подводящих линий должна соответствовать испытательным давлениям.

8.6 Места расположения на трубопроводе заглушек и других деталей на время испытаний отмечаются предупредительными знаками.

8.7 Испытание напорного трубопровода на прочность должно производиться дважды: предварительное (на прочность) - до засыпки траншеи, но не ранее чем через 24 часа после сварки последнего стыка; и окончательное (на плотность) - после засыпки траншеи и завершения всех работ на данном участке трубопровода, но до подключения арматуры.

8.8 Прочность трубопровода проверяется внутренним давлением, равным испытательному. Величина испытательного гидравлического давления устанавливается проектом. При отсутствии в проекте указаний о величине гидравлического давления испытание его на прочность (в соответствии со СНиП 3.05-05.84) следует производить давлением, равным рабочему расчетному с коэффициентом 1,25.

8.9 Металлопластовый трубопровод следует подвергать испытанию в целом или участками, длина которых устанавливается проектом. При отсутствии указаний о длине испытываемых участков разделение трубопровода на участки определяется организацией, осуществляющей испытания.

8.10 Предварительные гидравлические испытания следует производить в следующей последовательности:

- заполнить трубопровод водой и выдержать его без давления в течение 2-х часов. Заполнять трубопровод водой следует подключением агрегата в низшей точке трубопровода, а спуск воздуха производить в высшей точке до появления воды;

- создать испытательное давление и выдержать его в течение 0,5 часа;

- снизить давление до рабочего и произвести осмотр трубопровода.

8.11 Трубопровод считается выдержавшим предварительные гидравлические испытания, если под испытательным давлением не произойдет разрыв труб или стыков, а под рабочим давлением не будет обнаружено видимых утечек воды.

8.12 Окончательные гидравлические испытания проводятся в следующем порядке: трубопровод нагружается до уровня испытательного давления, равного рабочему расчетному, и выдерживается в течение 0,5 часа.

Трубопровод считается выдержавшим испытания на плотность, если в течение 30 минут нахождения под испытательным давлением падения давления в трубопроводе не произошло.

8.13 При пневматическом испытании давление в трубопроводе следует поднимать постепенно с осмотром на следующих ступенях при достижении 60 % испытательного давления для трубопровода с рабочим давлением до 0,2 МПа и при достижении 30 % и 60 % испытательного давления трубопровода с рабочим давлением 0,2 МПа и выше. На время осмотра подъем давления прекращается.

Окончательный осмотр производится при рабочем давлении и, как правило, совмещается с испытанием на плотность.

8.14 Испытания трубопровода следует производить под непосредственным руководством производителя работ или мастера в строгом соответствии с требованиями настоящей Инструкции, правилами техники безопасности и указаниям проекта.

8.15 Предварительное и окончательное испытания трубопровода осуществляются в присутствии рабочей комиссии в составе представителей Госгортехнадзора, заказчика, строительно-монтажной и эксплуатирующей организаций. О результатах испытаний составляются акты.

Предварительное испытание допускается производить без участия представителей заказчика и эксплуатирующей организации. При этом акт утверждается главным инженером строительной организации.

8.16 Засыпка трубопровода производится после его испытания на прочность.

8.17 Для предохранения трубопровода от повреждения при засыпке его слежавшимся грунтом или грунтом с включением камней поверх трубопровода сооружают присыпку из мягкого грунта слоем толщиной 0,15 - 0,20 м над верхней образующей трубопровода.

Грунт, предназначенный для присыпки, не должен содержать частицы диаметром более 30 мм. В случае, если грунт из отвала не удовлетворяет этому требованию, его необходимо просеять или использовать привозной грунт или песок.

После присыпки трубопровода следует произвести уплотнение грунта пазух траншеи и укладку сигнальной ленты (полиэтиленовая лента желтого цвета по ГОСТ 10354-82), предназначенной для предотвращения повреждения трубопровода при повторном вскрытии траншеи. Трамбовать грунт непосредственно над трубопроводом запрещается.

8.18 Дальнейшая засыпка трубопровода производится общепринятыми техническими средствами.

8.19 После завершения засыпки траншеи должны быть составлены исполнительные чертежи с привязкой к постоянным объектам для определения точного местоположения трубопровода на местности.

Все данные о трубопроводе должны быть занесены в паспорт трубопровода (Приложение Б).

8.20 При сдаче трубопровода комиссии монтажная организация представляет:

- опись технической документации;

- сопроводительный документ о качестве труб;

- акт готовности траншеи;

- акты испытания трубопровода на прочность и плотность;

- список сварщиков с указанием номеров удостоверений и клейм;

- журнал сварочных работ.

Приложение А

Возможные отклонения от нормального технологического режима монтажа трубопроводов из МПТ и меры по их устранению

Таблица А.1

|

Отклонения от нормального технологического режима |

Возможные причины |

Методы устранения отклонений и действия персонала |

|

1 |

2 |

3 |

|

Большая высота валика (грата) |

Чрезмерно большое усилие прижатия торцов труб к нагревателю или друг к другу |

Снизить усилие прижатия торцов труб к нагревателю или друг к другу |

|

Слишком высокая температура нагревателя |

Уменьшить температуру нагревателя |

|

|

Время оплавления больше нормы |

Уменьшить время оплавления и довести до нормативного режима |

|

|

Малая высота валика |

Недостаточное усилие прижатия торцов труб к нагревателю или друг к другу |

Увеличить усилие прижатия торцов |

|

Низкая температура нагревателя |

Увеличить температуру нагревателя |

|

|

Время оплавления меньше нормы |

Довести время оплавления до нормативного |

|

|

Неравномерная толщина и высота валика |

Неровные торцевые поверхности свариваемых труб |

Отторцевать поверхности свариваемых труб |

|

Плохая центровка труб между собой |

Отцентровать трубы между собой |

|

|

Непараллельность рабочих поверхностей нагревателя |

Заменить нагреватель |

|

|

«Рваный» валик сварного шва |

Налипание полиэтилена на нагреватель из-за загрязнения его поверхности или повреждения антиадгезионного покрытия |

Почистить поверхность нагревателя. Заменить антиадгезионное покрытие нагревателя |

|

Плохая очистка концов труб от стружки, образующейся при торцовке (снаружи и внутри) |

Тщательно очистить концы труб от стружки, образующейся при торцовке |

|

|

Сварной шов с большими смещениями торцов труб |

Плохая центровка труб |

Отцентровать трубы |

|

Большая овальность концов труб |

Произвести калибровку труб относительно друг друга |

|

|

Непровары, надрывы и трещины по линии сварного шва |

Время оплавления меньше нормы |

Довести время оплавления до нормы |

|

Давление осадки ниже нормы |

Довести давление осадки до нормы |

|

|

Плохая подготовка торцов труб к сварке |

Отторцевать поверхности свариваемых труб |

|

|

Низкая температура нагревателя |

Увеличить температуру нагревателя |

|

|

Технологическая пауза больше нормы |

Довести время технологической паузы до нормы |

|

|

Низкая температура окружающего воздуха |

Увеличить температуру нагревателя и время прогрева труб |

|

|

Поры по наружной поверхности и в изломе шва |

Высокая температура нагревателя |

Снизить температуру нагревателя |

|

Загрязнение торцов труб |

Очистить торцы труб чистой сухой тряпкой и еще раз отторцевать поверхности труб |

|

|

Загрязнение поверхности нагревателя: |

Очистить поверхности нагревателя от грязи и налипшего полиэтилена |

Приложение Б

ПАСПОРТ

ТРУБОПРОВОДА ИЗ МЕТАЛЛОПЛАСТОВЫХ ТРУБ

|

Объединение ______________________________________________________________ |

||||

|

Управление _______________________________________________________________ |

||||

|

Цех ______________________________________________________________________ |

||||

|

Объект ___________________________________________________________________ |

||||

|

Наименование трубопровода _________________________________________________ |

||||

|

_________________________________________________________________________ |

||||

|

Дата монтажа _____________________________________________________________ |

||||

|

Дата пуска в эксплуатацию __________________________________________________ |

||||

|

Наименование проектной организации _________________________________________ |

||||

|

Организация, производящая монтаж ___________________________________________ |

||||

|

Протяженность трубопровода ________________________________________________ |

||||

|

Диаметр труб ______________________________________________________________ |

||||

|

Толщина стенки ____________________________________________________________ |

||||

|

Материал труб_____________________________________________________________ |

||||

|

Условия прокладки (наземная, подземная) ______________________________________ |

||||

|

Глубина заложения __________________________________________________________ |

||||

|

Тип грунта _________________________________________________________________ |

||||

|

Переходы трубопровода через естественные и искусственные препятствия и их |

||||

|

характеристика ____________________________________________________________ |

||||

|

Среднегодовая пропускная способность: |

||||

|

по проекту _____________________________________________________________ |

||||

|

фактическая производительность ___________________________________________ |

||||

|

Рабочее давление среды |

||||

|

максимально допустимое __________________________________________________ |

||||

|

рабочее ________________________________________________________________ |

||||

|

Температура транспортируемой среды |

||||

|

максимально допустимая __________________________________________________ |

||||

|

рабочая ________________________________________________________________ |

||||

|

Метеорологические данные условий монтажа ___________________________________ |

||||

|

Метеорологические данные конкретной местности |

Зимой |

Летом |

||

|

max |

min |

max |

min |

|

|

Температура воздуха на поверхности земли |

||||

|

Температура на глубине залегания труб _______________________________________ |

|

Транспортируемая среда ____________________________________________________ |

|

Для нефтесборных линий: |

|

тип нефти ______________________________________________________________ |

|

обводненность __________________________________________________________ |

|

содержание коррозионно-агрессивных компонентов __________________________ |

|

_______________________________________________________________________ |

|

О2 _____________________________________________________________________ |

|

H2S ____________________________________________________________________ |

|

CO2 ____________________________________________________________________ |

|

количество смолянисто-парафинистых веществ _______________________________ |

|

количество ароматических веществ _________________________________________ |

|

Для газопроводов: |

|

состав газа ______________________________________________________________ |

|

наличие коррозионно-активных компонентов_________________________________ |

|

влажность газа ___________________________________________________________ |

|

состав газоконденсата ____________________________________________________ |

|

количество мехпримесей __________________________________________________ |

|

Для системы утилизации сточных вод: Химический состав воды, мг/дм3

Сведения о повреждении трубопровода

Сведения об очистке внутренней поверхности трубопровода

Аварийный запас: труб ___________________________________________________________________ соединительных деталей ___________________________________________________ Места хранения труб ______________________________________________________ Учет времени работы трубопровода

Изменение режимов работы трубопровода

Приложения к паспорту (обязательные): 1. Схема трубопровода, 2. Сокращенный профиль трубопровода Паспорт составил _______________________________ ____________ (Ф. И. О., должность) Подпись ___________________________ Начальник цеха _________________________________ (Ф. И. О.) Подпись ___________________________ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

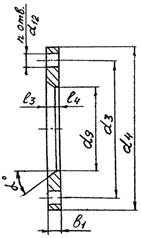

* Размеры для справок.

Отводы металлопластовые 15°, 30°, 45°, 60°, 90°

|

МПТ 95 |

МПТ 115 |

МПТ 140 |

МПТ 160 |

МПТ 200 |

МПТ 225 |

|

|

Æ dв |

Æ 72 |

Æ 93 |

Æ 115 |

Æ 136 |

Æ 175 |

Æ 200 |

|

Æ dн |

Æ 95 |

Æ 115 |

Æ 140 |

Æ 160 |

Æ 200 |

Æ 225 |

|

Æ D |

Æ 112 |

Æ 145,5 |

Æ 163,5 |

Æ 185 |

Æ 230 |

Æ 250 |

|

a1 |

376 |

380 |

382 |

398 |

396 |

399 |

|

a2 |

398 |

399 |

361 |

401 |

407 |

413 |

|

a3 |

378 |

381 |

382 |

416 |

411 |

412 |

|

a4 |

413 |

409 |

389 |

406 |

406 |

409 |

|

l* |

100* |

90* |

90* |

87* |

80* |

75* |

|

l*1 |

110* |

107* |

110* |

114* |

108* |

107* |

|

l2 |

95 |

88 |

89 |

90 |

78 |

74 |

|

l*3 |

130* |

125* |

130* |

130* |

135* |

138* |

|

l4 |

100 |

86 |

86 |

80 |

75 |

71 |

|

L1 |

97-5 |

98-5 |

99-5 |

103-5 |

103-5 |

103-5 |

|

L2 |

739-10 |

747-10 |

751-10 |

782-10 |

779-10 |

785-10 |

|

L3 |

199-5 |

200-5 |

181-5 |

201-5 |

204-5 |

207-5 |

|

L4 |

743-10 |

745-10 |

674-10 |

748-10 |

760-10 |

771-10 |

|

L5 |

553-10 |

558-10 |

560-10 |

597-10 |

592-10 |

595-10 |

|

L6 |

1334-10 |

1347-10 |

1352-10 |

1442-10 |

1429-10 |

1436-10 |

|

L7 |

551-10 |

550-10 |

507-10 |

550-10 |

556-10 |

562-10 |

|

L8 |

955-10 |

953-10 |

878-10 |

953-10 |

962-10 |

974-10 |

|

m1, кг втулки |

0,402 |

0,595 |

0,597 |

0,721 |

0,946 |

0,867 |

|

m2, кг втулки |

0,403 |

0,796 |

0,803 |

1,085 |

1,406 |

1,396 |

|

m3, кг втулки |

0,435 |

0,79 |

0,811 |

1,266 |

1,841 |

1,902 |

Деталь поз. 1

Деталь поз. 2

Деталь поз. 3

* Размеры для справок.

Соединение фланцевое трубы МПТ с трубой металлической