Акционерные общества закрытого типа

«АСФАЛЬТТЕХМАШ» и «СЕЛЬАВТОДОР»

Руководство

по устройству гидроизоляции

на пролётных строениях автодорожных мостов

из литой асфальтобетонной смеси

Многолетняя практика использования литьевой технологии в дорожном строительстве в различных климатических условиях России показала, что физико-механические и эксплуатационные свойства литого асфальтобетона позволяют поставить его в один ряд с лучшими гидроизоляционными материалами.

Применение литого асфальтобетона резко снижает себестоимость работ и повышает производительность труда.

Настоящее «Руководство» содержит материалы, разъясняющие и конкретизирующие правила производства гидроизоляционных работ на автодорожных мостах, путепроводах и эстакадах с использованием литой асфальтобетонной смеси.

В «Руководстве» приведены структурные особенности литого асфальтобетона для гидроизоляционных работ, технологии приготовления, транспортирования и укладки смеси, машины для производства работ, технико-экономические показатели нового метода.

«Руководство» составили: к.т.н. Мелик-Багдасаров М.С., Заслуженный строитель РСФСР, инженер Гиоев К.А., старший научный сотрудник Мелик-Багдасарова Н.А. и инженер Кузнецов М.М.

Общие положения

Настоящее «Руководство» разработано на основе обобщения результатов отечественного и зарубежного опыта строительства и эксплуатации гидроизоляционного покрытия из литого асфальтобетона на железобетонных пролётных строениях автодорожных мостов. Применение литого асфальтобетона позволяет уменьшить материалоёмкость конструкции дорожной одежды и снизить нагрузку на пролётное строение в среднем на 70 кг/м2. Кроме того, гидроизоляция из литого асфальтобетона выполняет функцию технологического слоя, обеспечивающего работу строительной техники, и одновременно, функцию одного из несущих слоев дорожной конструкции.

Литой асфальтобетон насыщен мелким зернистым наполнителем, который покрыт относительно толстым слоем асфальтового вяжущего вещества (пат. 2062762). В рабочем состоянии, т.е. при температуре 220 °С, - это жидкая масса, обладающая повышенной подвижностью. Поэтому, ее можно распределять относительно тонким слоем и не уплотнять. С понижением температуры, смесь затвердевает и образует монолитное, водонепроницаемое и трещиностойкое покрытие.

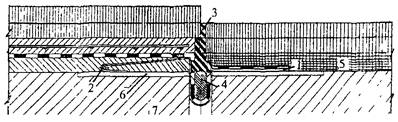

На рис. 1, схематически изображено гидроизоляционное покрытие, устроенное традиционным способом и с использованием литого асфальтобетона.

|

Старое решение |

Новое решение |

|

асфальтобетонное покрытие - 70 мм |

асфальтобетонное покрытие - 70 мм |

|

защитный слой - 40 мм |

литой асфальтобетон - 40 мм |

|

гидроизоляция - 10 мм |

|

|

выравнивающий слой - 30 мм |

Рис. 1. Конструктивные элементы гидроизоляции

1 - компенсатор, 2 - анкерный стержень, 3 - мастика

заполнения,

4 - пористый заполнитель, 5 - гидроизоляция из литого асфальтобетона,

6 - закладное изделие, 7 - балка пролётного строения

В качестве гидроизоляционного материала используется литая асфальтобетонная смесь V типа по классификации Технических условий ТУ 400-24-158-89*.

Основные особенности литой смеси V типа указаны в табл. 1.

|

Основные классификационные особенности смеси |

||||

|

Наибольший диаметр зерна, мм |

массовая доля, % |

Б МП |

||

|

фракции более 5 мм |

Асфальтовяжущее вещество |

|||

|

V |

10 (15) |

35 - 50 |

22 - 28 |

0,55 - 0,75 |

Смесь производят в асфальтосмесительных установках периодического действия, перевозят и укладывают специальной машиной, представляющей собой термос-миксер, оборудованный системой обогрева, перемешивания, а также устройством для порционной выдачи и распределения смеси по изолируемой поверхности.

Особенности структуры, технологических свойств, средств доставки, укладки и распределения смеси позволяют вести гидроизоляционные работы при температуре воздуха до - 10°С.

I. Требования, к материалам для приготовления литой смеси

1.1. Щебень - из естественного камня, получаемый дроблением горных пород, а также щебень из гравия, отвечающие требованиям ГОСТ 8267, ГОСТ 10260 и ГОСТ 9128.

1.2. Пески дроблёные и природные, отвечающие требованиям ГОСТ 8736 и ГОСТ 9128.

1.3. Минеральный порошок - активированный и неактивированный, отвечающий требованиям ГОСТ 16557.

1.4. Битум - нефтяной вязкий дорожный марки БНД 40/60, удовлетворяющий требованиям ГОСТ 22245.

II. Организация производства работ

Комплекс работ по применению литого асфальтобетона V типа в качестве гидроизоляционного материала состоит из следующих этапов:

приготовление литой смеси;

подготовка изолируемой поверхности под гидроизоляцию;

укладка литой смеси (технология производства работ);

приемка готового гидроизоляционного покрытия.

2.1. Приготовление литой асфальтобетонной смеси производится по специальному технологическому регламенту и, в общем случае, предусматривает:

заготовку мелкого щебня твёрдых пород фр. 5 - 10 или 5 - 15 мм и песка;

предварительное и непрерывное дозирование песка и щебня агрегатом питания на горизонтальный ленточный конвейер с точностью ±5 %, в пропорции, примерно соответствующей их содержанию в смеси и загрузку сушильного барабана;

сушку и нагрев песка и щебня в барабане до температуры 300 - 320 °С;

рассев смеси песка и щебня на грохоте по фракциям 0 - 5 и 5 - 15, мм и подачу каждой фракции в соответствующие отсеки горячего бункера;

заготовку и подачу минерального порошка из силосных банок в соответствующий расходный бункер минерального порошка на смесительной установке;

выпаривание битума, нагрев его до рабочей температуры и подачу насосом в расходную ёмкость на смесительной установке.

дозирование песка, щебня и минерального порошка в весовой бункер;

перегрузку минеральных материалов в мешалку;

сухое перемешивание минеральных материалов;

дозирование и впрыск битума в мешалку;

перемешивание минеральной смеси с битумом;

выгрузку готовой смеси из мешалки в транспортное средство.

2.1.1 Точность дозирования компонентов литой смеси должна составлять: для минеральных материалов ±3 %, и для битума ±1,5 % от массы материала.

2.1.2 Продолжительность перемешивания смеси устанавливают в соответствии с качеством исходных материалов и техническими характеристиками мешалки. Для стандартных материалов и характеристик мешалки продолжительность перемешивания составляет 120 секунд, из них 60 с «насухо».

2.1.3 Температура смеси при выпуске указана в табл. 2.

Таблица 2

|

Температура смеси, °С |

|||

|

Температура воздуха, °С |

|||

|

выше +10 |

от +10 до +5 |

ниже +5 |

|

|

200 - 220 |

210 - 230 |

до 240 |

|

2.1.4 Литой асфальтобетон должен удовлетворять требованиям, указанным в табл. 3.

|

№ |

Показатели свойств |

Нормы для смеси V типа |

|

1 |

Пористость минерального остова, % по объему, не более |

22 |

|

2 |

Водонасыщение, % объема, не более |

0,5 |

|

3 |

Подвижность смеси при 200 °С, не менее |

30 |

|

4 |

Глубина вдавливания штампа при температуре +40 °С, мм, не более |

10 |

2.1.5 Готовая литая асфальтобетонная смесь принимается отделом технического контроля завода-изготовителя. Приемку смеси производят партиями. Размер партии устанавливается исходя из двусменной выработки одной смесительной установки при постоянном составе смеси, приготовленной из одних и тех же материалов и по одной и той же технологии. Для проверки соответствия физико-механических свойств литой смеси требованиям технических условий ТУ 400-24-158-89* пробы отбирают в момент взвешивания смеси в весовой. При отгрузке смеси потребителю завод-изготовитель обязан каждую транспортную единицу сопровождать накладной (паспортом), в которой должны быть указаны: тип и температура смеси, номер и дата выдачи накладной, количество смеси, наименование и адрес потребителя.

2.1.6 Смесь хранению не подлежит как на заводе, так и на объекте работ и должна быть уложена сразу по прибытии на место работ.

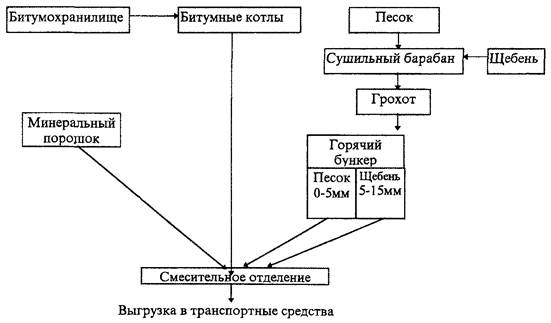

2.1.7 Принципиальная схема технологического процесса приготовления литой асфальтобетонной смеси показана на рис. 2.

Рис. 2. Принципиальная схема приготовления литой смеси

2.3. Подготовка изолируемой поверхности под гидроизоляцию

2.3.1 Устройство гидроизоляции начинают с подготовки изолируемой поверхности в соответствии с требованиями СНиП 3.06.04-91 и ВСН 32-81. Монтажные петли должны быть срезаны, а в деформационном шве установлен V-образный компенсатор из листового металла. Шов заполняют герметизирующей эластичной мастикой и проводят через все слои покрытия, включая несущие плиты. Все сопряжения с закладными деталями выполняют с соблюдением условия, при котором гидроизоляционное покрытие в этих местах было непрерывным.

2.3.2 Подготовленные изолируемая поверхность и места сопряжений и уплотнений должны быть чистыми и сухими. Их приёмка производится отдельно, до нанесения гидроизоляционного слоя. Приемка оформляется особым актом на скрытые работы (Приложение I).

2.4. Укладка литой асфальтобетонной смеси (технология производства работ)

2.4.1 Транспортирование смеси с асфальтобетонного завода к месту работ и её укладка производится машиной, показанной на рис. 3.

Рис. 3. Термос-миксер для транспортирования,

порционной

выдачи и укладки литой асфальтобетонной смеси

2.4.2 Технические характеристики термосов-миксеров различной вместимости приведены в Приложении II. Термос-миксер обеспечивает выполнение следующих операций:

· прием смеси из мешалки;

· поддержание температуры смеси в требуемых пределах, с момента загрузки до выдачи на объекте работ;

· постоянное перемешивание смеси в пути, исключающее ее расслоение;

· порционную выдачу с варьированием скорости выгрузки;

· распределение смеси по основанию с помощью поворотного лотка.

2.4.3 Перед загрузкой термоса-миксера смесью водитель зажигает форсунки и нагревает емкость до 140 - 160 °С. Крышка загрузочного отверстия должна быть им открыта не ранее, чем за 5 минут до загрузки термоса-миксера. В процессе транспортирования смесь должна непрерывно перемешиваться.

2.4.4 При проведении работ необходимо соблюдать следующие правила:

литая смесь должна иметь температуру, соответствующую погодным условиям (при отрицательной температуре воздуха до -10 °С литая смесь должна иметь температуру не менее 240 °С и ее укладку следует производить в безветренную погоду, либо при слабом ветре, на сухое и чистое основание);

сменная захватка и объём работ определяются погодными условиями и количеством термосов-миксеров, выполняющих работу (Приложение III);

ширина укладываемой полосы принимается, как правило, кратной ширине гидроизоляционного покрытия, но не более 2,5 метров;

смесь распределяют равномерным слоем толщиной не менее 40 мм.

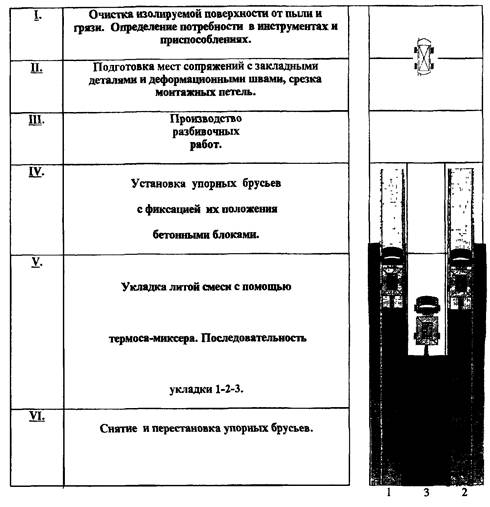

2.4.5 Примерная последовательность выполнения работ при трехполосной схеме укладки приведена на рис. 4.

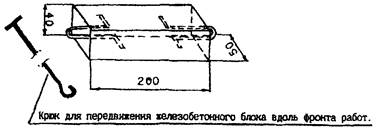

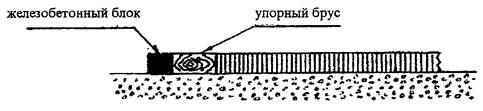

На изолируемую поверхность, по заранее намеченным линиям, устанавливают упорные брусья (деревянные или металлические из прямоугольных труб), препятствующие вытеканию смеси за пределы полосы укладки, высотой равной толщине гидроизоляционного слоя. Упорные брусья устанавливают с обеих сторон укладываемой полосы и фиксируют с помощью инвентарных бетонных блоков (рис. 5).

Рис. 4. Технологическая схема устройства гидроизоляционного покрытия

Рис. 5. Блок для фиксации положения упорных брусьев

2.4.6 Термос-миксер занимает положение над подготовленным основанием. Рабочий-оператор при помощи штурвала открывает заслонку термоса-миксера и смесь по лотку стекает на изолируемую поверхность. Количество смеси регулируется положением заслонки. Рабочий-асфальтобетонщик, поворачивая лоток, производит распределение смеси по поверхности, используя для этой цели ручной инструмент (рис. 6). Для ускоренной выгрузки остатков смеси из термоса-миксера его ёмкость приводится в наклонное положение.

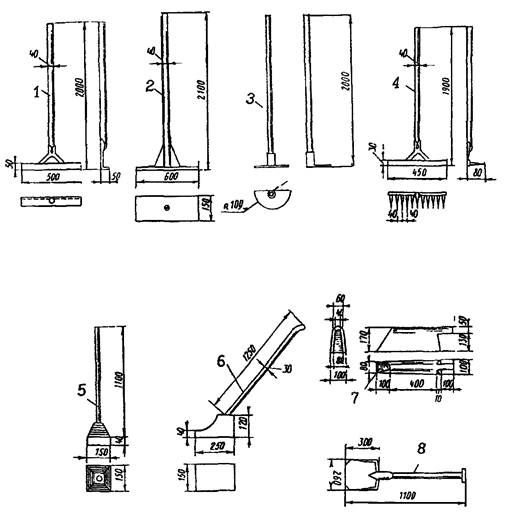

Рис. 6. Ручные инструменты для укладки литой асфальтобетонной смеси

1 - разравниватель смеси, 2

- гладилка, 3 - скребок, 4 - грабли,

5 - металлическая трамбовка, 6 - металлический утюг, 7 - шпатель, 8 - лопата

2.4.7 Планировка поверхности покрытия ведется разравнивателем смеси с прямоугольным лезвием, деревянной или металлической гладилкой.

2.4.8 По окончании выгрузки смеси, рабочий-оператор отключает мешалку и скребком с закруглённым лезвием тщательно зачищает дно термоса-миксера и поворотный лоток.

2.4.9 Укладку смеси на уклонах от 30 ‰ до 50 ‰ следует вести, перемещая смесь сверху вниз, с тем, чтобы предотвратить растекание смеси за линию фронта работ, а также, следя за выдачей смеси малыми порциями и за ее тщательным распределением.

2.4.10 Если при укладке процесс прерывается на время, большее периода остывания смеси, то заканчивать работы следует установкой упорного бруса в поперечном направлении (рис. 7).

Рис. 7. Установка бруса по окончании работ

2.4.11 Обнаруженные на покрытии дефекты, особенно, в местах сопряжений с закладными деталями и деформационными швами, а также места спаек исправляют с помощью утюга и ручной трамбовки.

2.4.12 Открытие движения построечного транспорта по гидроизоляционному покрытию допускается только по достижении им температуры наружного воздуха.

2.4.13 Гидроизоляционные работы с применением литой асфальтобетонной смеси целесообразно выполнять специализированным звеном. Звено должно быть оснащено комплектом инструментов, позволяющим осуществлять все работы, от подготовительных до отделки поверхности покрытия и вести контроль за соблюдением проектных отметок.

2.4.14 В процессе производства работ прораб (мастер) обязан вести журнал укладки литой смеси по форме, указанной в Приложении IV.

2.5. Приемка готового гидроизоляционного покрытия

2.5.1 К приемке работ должны быть предъявлены следующие документы:

· журнал укладки литой асфальтобетонной смеси;

· данные о толщине гидроизоляционного слоя;

· паспорты на литую смесь;

· ведомость испытаний образцов покрытия;

· исполнительные рабочие чертежи выполненной гидроизоляции.

2.5.2 В процессе приемки, в журнале производства работ, необходимо отмечать все дефектные места и указывать способы их устранения. Акт приемки подписывается только после устранения всех дефектов.

III. Контроль качества

3.1. Качество гидроизоляции в значительной мере определяет эксплуатационную надежность и долговечность всего сооружения. Даже небольшие повреждения изоляционного слоя могут привести к нарушению нормальной эксплуатации сооружения. Поэтому, контроль качества гидроизоляционных работ и их приемка должны осуществляться строже, чем при других видах строительных работ. Устройство гидроизоляции должно производиться под постоянным наблюдением мастера-специалиста, а при объеме работ более 1000 м2 для их контроля должен быть выделен лаборант из числа сотрудников строительной лаборатории.

3.2. Строгий контроль качества надо вести на всех стадиях гидроизоляционных работ: при подготовке исходных материалов, приготовлении литой асфальтобетонной смеси, подготовке основания и в процессе укладки смеси.

3.3. Не допускается одновременно с устройством гидроизоляционного слоя производить на этом же участке какие-либо иные операции.

3.4. Гидроизоляционное покрытие должно приниматься в следующем порядке: вначале, основание, затем, сопряжения с закладными деталями, примыкания и деформационные швы и, наконец, гидроизоляционное покрытие в целом.

3.5. При приемке основания особое внимание должно быть уделено мерам обеспечения его монолитности и чистоты.

3.6. Приёмка основания оформляется специальным актом на скрытые работы, где фиксируются все обнаруженные дефекты и способы их исправления.

3.7. Приемка сопряжений и примыканий к водоотводным трубкам и деформационным швам, а также к бортикам, бордюрам и столбам должна оформляться отдельным актом на скрытые работы. Основным признаком некачественного выполнения работ в местах примыкания к закладным деталям, другим видам изоляции, в местах пересечения деформационных швов являются трещины, образующиеся из-за температурных деформаций сопрягаемых элементов. Устранение этих недостатков осуществляется теми же приемами, как и при подготовке основания под другие виды гидроизоляции.

3.8. Готовое гидроизоляционное покрытие должно быть равномерным по толщине, монолитным и водонепроницаемым. Перед приемкой покрытия, в первую очередь, должны быть проанализированы документы лабораторного контроля качества исходных материалов, причем, приемка может быть начата только при условии удовлетворительных результатов лабораторных испытаний. Приемку покрытия начинают с его визуального осмотра. Мелом окантуривают все дефектные места, а также участки, забракованные в результате лабораторных анализов, или с недостаточной толщиной покрытия. Испытание на водонепроницаемость проводят, ограждая испытуемый участок рамкой из досок с промазкой контакта между ними и поверхностью гидроизоляции горячим битумом и затем, наливая на участок воду слоем не менее 15 см, причем продолжительность испытания должна быть не менее суток, желательно пять-семь суток.

IV. Методы контроля

4.1. Контроль качества готовой смеси осуществляют в соответствии с техническими требованиями, указанными в технологической карте контроля процесса производства и выпуска продукции асфальтобетонными заводами.

4.2. Методы контроля исходных материалов, применяемых для приготовления смеси при необходимости проверки их качества, должны соответствовать:

ГОСТ 11501, ГОСТ 11512 - для битумов;

ГОСТ 8269 - для щебня и гравия;

ГОСТ 8735 - для песка;

ГОСТ 12784 - для минерального порошка.

Определение пористости минерального остова и водонасыщения образцов литого асфальтобетона производится в соответствии с методиками, изложенными в ГОСТ 12801, а определение глубины вдавливания штампа в образец литого асфальтобетона и подвижности литой смеси в соответствии с - ТУ-400-24-158-89*. Ниже, даётся описание приборов и методик для определения двух последних показателей.

4.3. Определение глубины вдавливания штампа.

Эксплуатационная прочность гидроизоляционного покрытия из литого асфальтобетона характеризуется деформацией образца (мм) круглым штампом площадью 5 см2 под действием груза массой 52,5 кг при температуре 40 °С.

4.3.1. Изготовление образцов и подготовка к испытаниям. Испытание проводят на образце-кубике со стороной 70,7 мм, после изготовления остающимся в форме. Перед заполнением формы её нагревают до температуры 150 - 170 ºС, устанавливают на гладкий металлический лист. Смесь (навеска 750 - 800 г) нагревают до температуры 220 °С. Заполнение формы производят послойно за три раза с тщательной штыковкой и образованием небольшой выпуклой линзы сверх формы. Верхний слой (линза) заглаживается шпателем. Затем, форму со смесью охлаждают на воздухе на горизонтальной поверхности. Образец в форме выдерживают до испытания при комнатной температуре в течение суток. Перед испытанием образец в форме помещают в сосуд с водой для термостатирования и выдерживают в нем в течение 1,5 часов при температуре 40 ºС.

4.3.2. Лабораторное оборудование

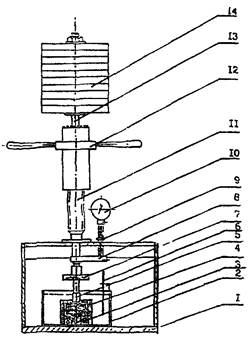

Рис. 8. Прибор для определения глубины вдавливания штампа

1 - опорная плита, 2 - термостатирующий сосуд, 3 - образец,

4 - форма,

5 - штамп, 6 - термометр, 7 - маховик, 8 - крепление ползуна к штоку,

9 - упор индикатора, 10 - индикатор, 11 -

винтовая втулка,

12 - муфта загрузки-разгрузки, 13 - нагрузочный шток, 14 - набор грузов

Испытание проводят на приборе, схема которого представлена на рис. 8. Прибор устроен следующим образом. На опорной плите 1 установлена стойка, на которой смонтированы нагрузочный шток 13 с набором грузов 14 и кинематически связанный со штоком ползун 8, плоская головка 9 которого является упором индикатора 10. Установка индикатора на ноль достигается вертикальным перемещением (вращением) упора. Сверху стойки неподвижно крепиться направляющая втулка 11 с трапецеидальной резьбой, составляющая с муфтой и рукоятками винтовую пару. На верхнем торце муфты имеется насыпной подшипник для устранения трения между торцом и грузами. Грузы 14 неподвижно закреплены на вертикальном вале, заканчивающимся нагрузочным штоком 13. Шток свободно перемещается по вертикали вдоль направляющей втулки 11. Ползун 8, перемещаясь по вертикали, приводит к перемещению шток индикатора 10. При перемещении муфты вниз осуществляется силовой контакт насыпного подшипника и нижнего торца набора грузов вплоть до контакта нагрузочного штока с образцом. После достижения контакта с образцом, резким перемещением муфты вниз разрывается силовой контакт насыпного подшипника с грузами и образец полностью загружается.

4.3.3. Испытание образцов. Подготовленный образец в форме устанавливают в термостатирующий сосуд прибора и вместе с ним подводят под шток. В течение всего испытания температура воды в термостатирующем сосуде поддерживается на уровне 40° ± 2 °С. На середину образца устанавливают штамп. Нагрузочной рукояткой шток прибора подводят к поверхности образца. После касания производят выставление индикатора на ноль. Дальнейшим поворотом рукоятки на штамп передается нагрузка массой 52,5 кг. Глубину вдавливания штампа в мм определяют по показаниям индикатора через 30 минут действия нагрузки. За конечный результат принимают среднее арифметическое двух определений. Расхождение между результатами не должно превышать 15 %.

4.4. Определение подвижности смеси.

Подвижность литой асфальтобетонной смеси характеризуется измеряемой в миллиметрах величиной осадки конуса, сформованного из смеси, имеющей температуру 200 °С.

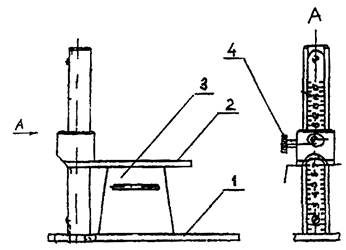

4.3.5. Лабораторное оборудование

Испытание проводят на приборе, схема которого представлена на рис. 9. Для проведения испытания используются: форма, представляющая собой усеченный круговой конус с внутренними диаметрами Д1 = 80 мм и Д2 = 60 мм, высотой Н = 70 мм (конус изготовляется из металла, должен быть жестким, внутренняя поверхность должна быть ровной и шлифованной. Для удобства работы конус снабжается ручками); сушильный шкаф с термометром и секундомер.

Рис. 9. Прибор для определения подвижности литой смеси

1 - станина, 2 - прижим, 3 - форма (усечённый конус), 4 - винт

4.3.6. Проведение испытания. Для подготовки конуса и приспособлений к испытаниям все соприкасающиеся с горячей смесью поверхности очищают и протирают сухой тканью, а сам конус нагревают до 150° - 170 °С и его внутреннюю поверхность смазывают веретенным маслом. Конус устанавливают на станину и заполняют его испытуемой смесью, предварительно нагретой до 205 °С. Конус во время наполнения должен быть плотно прижат к станине. Навеска смеси для двух испытании - 1500 - 1600 г. После наполнения конуса смесью ее избыток срезают вровень с верхними краями конуса. Далее конус плавно снимают с отформованной смеси и устанавливают рядом с ней. Время, затрачиваемое на съем конуса, должно составлять 3 - 5 с. Измерение осадки конуса проводят по истечении одной минуты с момента снятия конуса со смеси. Осадку конуса смеси определяют при помощи прижима и металлической линейки, укрепленных на приборе, измеряя расстояние от верхней части конуса до верха смеси с погрешностью ±1 мм. Определяют среднее значение из трех замеров в трех точках. Смесь испытывают дважды. Общее время испытания с начала наполнения конуса смесью при первом определении и до момента измерения осадки конуса при втором определении не должно превышать 5 минут. Осадку конуса вычисляют с округлением до 5 мм, как среднее арифметическое результатов двух определении осадки конуса из одного замеса, отличающихся между собой не более, чем 5 мм при ОК > 30 мм. При большем расхождении результатов, испытания повторяют на новой пробе. Результаты заносят в журнал, в котором указывают дату и время проведения испытания, место отбора пробы (при текущем контроле), вид смеси, результаты частных испытаний, среднеарифметический результат.

V. Технико-экономические показатели

5.1. Калькуляция трудовых затрат на изоляцию 100 м2 поверхности приведена в табл. 4.

|

Наименование работ |

Состав звена |

Норма времени (чел/час) (маш/час) |

Расценка руб. коп. |

|

|

1. По существующей технологии |

||||

|

Е 20-2-26 п. 15 |

Очистка основания от пыли и грязи вручную |

Дорожный рабочий 1 р. - 1 |

1,1 |

0-64,9 |

|

Е-17-32 п. 1 |

Разлив вяжущих материалов ручными распределителями Д-125 А, при расходе битума 0,6 л/м2. Всего на 100 м2 - 60 л |

Асфальтобетонщики: 3 р. - 1 2 р. - 1 |

0,50 (0,25) |

0-34 |

|

Е-17-37 п. 1 |

Устройство подготовительного слоя из цементобетона толщиной 30 мм |

Бетонщики: 4 р. - 2 3 р. - 6 2 р. - 2 |

3,25 |

2-30 |

|

Устройство гидроизоляционного слоя из мастики типа БЛ-2, с нанесением ее форсунками |

Изолировщики: 4 р. - 2 3 р. - 3 2 р. - 2 |

60,0 |

55-00 |

|

|

Е17-37 п. 1 |

Устройство защитного слоя из цементобетона толщиной 40 мм |

Бетонщики: 4 р. - 1 3 р. - 6 2 р. - 2 |

4,3 |

3-10 |

|

69,15 (0,25) |

61-39 |

|||

|

2. По новой технологии |

||||

|

Е20-2-26 п. 16 |

Очистка основания от пыли и грязи вручную |

Дорожный рабочий 1 р. - 1 |

1,1 |

0-64,9 |

|

Е-17-32 п. 1 |

Разлив вяжущих материалов ручными распределителями Д-125 А, при расходе битума 0,6 л/м2. Всего на 100 м2 - 60 л |

Асфальтобетонщики: 3 р. - 1 2 р. - 1 |

0,50 (0,25) |

0-34 |

|

Укладка литой асфальтобетонной смеси слоем 40 мм, с помощью термоса-миксера |

Машинист 6 р. - 1 Асфальтобетонщики: 6 р. - 1 5 р. - 1 |

13,7 (4,54) |

13-83 |

|

|

15,3 (4,79) |

14-82 |

|||

5.2. Технико-экономические показатели устройства 100 м2 гидроизоляционного покрытия характеризуются следующими значениями:

при выполнении работ по существующей в настоящее время технологии -

затраты труда 8,6 ч/ дня

выработка на одного рабочего 11,6 м2

основная заработная плата звена 61 р. 39 коп

с учётом масштаба цен на 01.01.98 г. (61,39×9,756) = 598 р. 92 коп

с применением литого асфальтобетона в качестве гидроизоляционного материала -

затраты труда 1,9 ч/дня

выработка на одного рабочего в день 52,6 м2

основная заработная плата звена 14 р. 82 коп

с учетом масштаба цен на 01.01.98 г. (14,82×9,756) = 144 р. 58 коп

5.3. Эффективность применения литого асфальтобетона в качестве гидроизоляционного материала на 100 м2 поверхности показана в табл. 5.

|

Единица измерения |

Величина показателей |

||||

|

по новой технологии |

по существующей технологии |

рост производительности |

снижение себестоимости |

||

|

Выработка на одного рабочего в день |

чел./день |

52,6 |

11,6 |

4,5 раза |

|

|

Основная заработная плата |

руб. |

144,58 |

598,92 |

4,1 раза |

|

VI. Комплект технических средств для производства работ по укладке литой асфальтобетонной смеси

|

Обозначение, марка, индекс, ГОСТ, ТУ |

Кол-во, шт. |

|

|

Термос-миксер для литой смеси |

ОРД-1023 или ОРД-1025 |

1 |

|

Брусья упорные из древесины хвойных пород или металлические трубы прямоугольного сечения, длиной 3 - 4 м |

15 |

|

|

Утюг металлический |

1 |

|

|

Трамбовка металлическая |

1 |

|

|

Термометр стеклянный технический |

П-2 |

1 |

|

Шнур разметочный льняной крученый |

ТУ 22-4633-800 |

1 |

|

Рейка контрольная трехметровая |

1 |

|

|

Метла |

ГОСТ 3620-76 |

2 |

|

Лопата подборочная совковая |

ОСТ 22-686-73 |

2 |

|

Шаблон с уровнем строительный |

УС 1-300 |

1 |

|

Гладилка стальная (деревянная) строительная |

1 |

|

|

Грибок для кровельных работ |

ТУ 22-2461-72 |

1 |

|

Линейка измерительная металлическая длиной 500 мм |

1 |

|

|

Асфальторазогреватель |

РА-10 |

1 |

|

Комплект технических средств ограждения мест производства работ |

1 |

|

|

Скребок для очистки основания |

Тресторгтехстрой |

2 |

|

Удочка форсунка для нанесения жидкого битума |

УМОР Главмосстрой |

1 |

VII. Техника безопасности и охрана труда.

7.1. При организации работ на объекте должны быть приняты меры к обеспечению безопасных условии труда работающих на всех этапах выполнения работ в соответствии с требованиями СНиП III-4-80.

7.2. К работам допускаются лица, достигшие совершеннолетия, прошедшие медицинский осмотр, вводный инструктаж по технике безопасности и инструктаж на рабочем месте. Проведение инструктажа оформляется документально.

Специфика использования литой смеси обуславливает необходимость дополнительных мер предосторожности при производстве работ, к которым относятся следующие:

7.2.1 Допуск к работам с литой смесью разрешается только после прохождения дополнительного инструктажа.

7.2.2 Рабочие асфальтобетонщики должны быть обеспечены спецодеждой и обувью, исключающими возможность получения ожогов.

7.2.3 При производстве работ не допускается оставлять свежеуложенную смесь без присмотра до затвердевания ее поверхности.

7.2.4 Место производства работ должно быть ограждено техническими средствами организации движения (конусами, штакетными барьерами).

Приложение I

АКТ

сдачи-приемки основания под гидроизоляцию литой асфальтобетонной смесью

|

1. _______________________ число ____________________ месяц ______________ год 2. Наименование объекта ____________________________________________________ 3. Строительная организация, выполняющая подготовительные работы ______________ __________________________________________________________________________ __________________________________________________________________________ 4. Краткое описание выполненных подготовительных работ _______________________ __________________________________________________________________________ __________________________________________________________________________ 5. Время выполнения работ: начало ____________________________________________ конец _____________________________________________ 6. Характеристика качества подготовительных работ и отмеченные недостатки __________________________________________________________________________ __________________________________________________________________________ 7. Выводы (перечень недоделок и сроки их выполнения) __________________________ __________________________________________________________________________ __________________________________________________________________________ 8. Особые замечания ________________________________________________________ __________________________________________________________________________ __________________________________________________________________________ СУ № Подписи: гл. инженер.................. ст. прораб СУ № гл. инженер ст. прораб. |

Приложение II

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

МАШИН ДЛЯ ТРАНСПОРТИРОВАНИЯ

И ПОРЦИОННОЙ ВЫДАЧИ ЛИТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ

|

Модель, марка |

|||

|

ОРД-1023 |

ОРД-1023.1 |

ОРД-1025 |

|

|

Базовый автомобиль, тип |

ЗиЛ-494560 |

МАЗ-5551 |

ЗиЛ-133Д4 КамАЗ-55111 |

|

Вместимость, не более по объёму, м3 |

2,7 |

2,7 |

3,8 |

|

по массе, т |

4,5 |

6,0 |

8,0 |

|

Силовая установка |

От двигателя автомобиля через коробку передач с отбором мощности на гидронасос |

1. От автономного двигателя с передачей мощности на гидронасос 2. От двигателя автомобиля через коробку передач с отбором мощности на гидронасос |

|

|

Привод |

гидромеханический |

||

|

Направление вращение лопастей |

реверсивное |

||

|

Частота вращения, об/мин |

4 |

0 - 10 |

|

|

Угол наклона емкости, не более, град |

15 |

20 |

|

|

Количество подогревателей, шт. |

2 |

2 |

|

|

Мощность подогревателя, кВт |

13 - 45 |

25 - 45 |

|

|

Температура смеси, загружаемой в термос-миксер, не более, град С |

250 |

||

|

Масса установленного оборудования, кг |

2600 |

3600 |

|

|

Высота, мм |

2800 |

3100 |

|

Приложение III

Определение сменного темпа производства работ

При определении темпа работ принято:

· наличие фронта работ более 500 м2

· наличие одной машины ОРД-1023 (термос-миксера)

· дальность транспортирования смеси - 15 км.

Производительность машины определяется по формуле:

![]()

где: Т - продолжительность рабочей смены,

К - коэффициент внутрисменной загрузки,

Q - грузоподъемность машины,

V - скорость движения машины,

l - дальность транспортирования смеси,

t - время простоя под погрузкой и разгрузкой.

![]()

При толщине укладываемого слоя в 40 мм и расходе смеси в среднем 100 кг на 1 м2 - общая площадь покрытия составит 14000 : 100 = 140 м2. При ширине укладки осуществляемой термос-миксером в 2 м - общая протяженность составит 70 п. м. в смену.

Учитывая, что наиболее уязвимыми местами в асфальтобетонном покрытии являются места сопряжении с ранее уложенной полосой, укладку следующей полосы следует вести при температуре ранее уложенной полосы 70 - 80 °С, при которой обеспечивается прочная спайка.

В связи с этим технологической схемой производства работ (рис. 4) протяженность одной полосы устанавливается длиной 25 п. м. при трехполосной сменной захватке.

Приложение IV

Журнал укладки литой асфальтобетонной смеси

Строительная организация ____________________________________________________

Наименование объекта _______________________________________________________

Изолируемая конструкция ____________________________________________________

Бригада изолировщиков ______________________________________________________

|

Дата и время укладки |

Место укладки |

Площадь покрытия, м2 |

Расход смеси, т |

Толщина слоя, мм |

Состояние погоды, (температура, ветер, т.д.) |

Подписи прораба и бригадира |

Примечание |

Приложение V

Определение норм времени

и расценки на укладку литой смеси

с помощью машины термос-миксер, на площади 100 м2

В основе расчета - средняя производительность звена рабочих из 3 человек, определенная в результате экспериментальной эксплуатации термоса-миксера и составившая 175 м2 в смену. Продолжительность смены - 8 часов. В этом случае, норма времени будет равна:

(3 × 8) : 175 × 100 = 13,7 ч/часа.

Расценка определяется путем умножения средней тарифной ставки звена на норму времени.

Звено состоит из двух рабочих 6 разряда с часовой тарифной ставкой 106 коп. и одного рабочего 5 разряда с часовой тарифной ставкой 91 коп. Всего - 303 коп. в час при средней 101 коп. Таким образом, расценка будет равна:

13,7 × 1,01 = 13 руб. 83 коп.

Приложение VI

Определение нормы времени и расценки на устройство мастичной гидроизоляции

Инструкцией по проектированию и устройству мастичных кровель и гидроизоляции на основе битумных и битумно-полимерных эмульсионных мастик (РСН 295-77, г. Киев, 1981 г.), в приложении IV на стр. 70 приведены ориентировочные данные о стоимости и трудоемкости устройства 1 м2 изоляции.

В калькуляцию трудовых затрат включены данные по битумно-каучуковой мастике типа БЛ-2.

Суммируя затраты на элементы гидроизоляции получим стоимость 1 м2 поверхности равной 1 руб. 85 коп. и трудозатраты в 0,6 чел/часа.

Учитывая, что из общей стоимости, примерно 70 % составляют стоимость материалов и накладные расходы - прямая заработная плата рабочих составит:

1,85 - (1,85 × 0,7) = 0,55 руб.

В пересчете на измеритель, предусмотренный калькуляцией трудовых затрат, эти показатели составят:

прямая заработная плата звена рабочих 55 руб.

трудоемкость на 100 м2 60 чел/часа.

СОДЕРЖАНИЕ