ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Чистые помещения и связанные с ними

контролируемые среды

Часть 7

ИЗОЛИРУЮЩИЕ УСТРОЙСТВА

(УКРЫТИЯ С ЧИСТЫМ ВОЗДУХОМ,

БОКСЫ ПЕРЧАТОЧНЫЕ, ИЗОЛЯТОРЫ

И МИНИ-ОКРУЖЕНИЯ)

ISO 14644-7:2004

Cleanrooms and associated

controlled environments - Part 7: Separative devices

(clean air hoods, gloveboxes, isolators and mini-environments)

(IDT)

|

|

Москва Стандартинформ 2007 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Общероссийской общественной организацией «Ассоциация инженеров по контролю микрозагрязнений» (АСИНКОМ) на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 184 «Обеспечение промышленной чистоты»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 июня 2007 г. № 157-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 14644-7:2004 «Чистые помещения и связанные с ними контролируемые среды. Часть 7. Изолирующие устройства (укрытия с чистым воздухом, боксы перчаточные, изоляторы и мини-окружения)» (ISO 14644-7:2004 «Cleanrooms and associated controlled environments - Part 7: Separative devices (clean air hoods, gloveboxes, isolators and mini-environments»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении G

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Понятие «изолирующие устройства», предложенное техническим комитетом ИСО/ТК 209, включает в себя большую группу разнообразных устройств - от открытых, не ограничивающих движение воздуха, до полностью закрытых систем. Общие термины, такие как укрытия с чистым воздухом, боксы перчаточные, изоляторы и мини-окружения, имеют различный смысл в зависимости от области применения.

Особенности производства некоторых продуктов или материалов и работы с ними обусловили создание изолирующих устройств. Эти особенности включают в себя чувствительность продуктов к частицам, химическим веществам, газам или микроорганизмам; чувствительность оператора к рабочим материалам или сопутствующим продуктам, а также чувствительность как продукта, так и оператора одновременно.

Изолирующие устройства обеспечивают надежную защиту различного уровня путем создания физических или динамических барьеров или тех и других одновременно, обеспечивая разделение процесса и оператора. Некоторые процессы могут потребовать создания специальных условий окружающей среды, чтобы предотвратить возникновение опасной ситуации или взрыва. Некоторые системы могут обеспечивать 100 %-ную рециркуляцию в замкнутом контуре атмосферы для работы в среде инертного газа или для дезинфекции с помощью газообразных дезинфицирующих средств.

Обычно в процессе производства люди не находятся внутри изолирующего устройства. Изолирующие устройства могут быть передвижными или стационарными, а также могут использоваться для транспортирования в качестве передаточных устройств. Работа с продуктом или проведение процесса могут осуществляться через устройства доступа как вручную с использованием защитной барьерной технологии в виде разделяющих систем (например, перчаток и полукостюмов), так и с помощью автоматических систем.

Определение чистоты воздуха и методы контроля, приведенные в ИСО 14644-1, ИСО 14644-2 и ИСО 14644-3, в целом применимы и для внутренней среды изолирующих устройств. При работах с биологическими загрязнениями следует использовать ИСО 14698-1 и ИСО 14698-2. Однако для некоторых работ в особых условиях могут понадобиться специальные требования к мониторингу. Эти особые условия рассмотрены в настоящем стандарте.

В настоящем стандарте рассмотрены также передаточные устройства для перемещения материалов внутрь изолирующих устройств и наружу и транспортные контейнеры для передачи материалов из одного изолирующего устройства в другое.

Проектирование и монтаж чистых помещений, включая общие принципы построения чистых зон, приведены в ИСО 14644-4. В ИСО 14644-4 (рисунок А.4) показана аэродинамическая картина, или распределение воздуха, в широко распространенных специальных изолирующих устройствах, называемых укрытиями с чистым воздухом, или мини-окружениями. Мини-окружения часто используются в электронной промышленности с транспортными контейнерами (боксами) для обеспечения процессов с очень высокими требованиями к чистоте. Применение барьерной технологии в виде изолирующих устройств (изоляторов) приведено в ИСО 14644-4 (рисунок А.5). Изолирующие устройства, часто называемые боксами перчаточными, изолирующими устройствами (герметичными устройствами) или изоляторами, используются в медицинской и атомной промышленности для защиты оператора и процесса. Изоляторы могут иметь жесткие или гибкие ограждения в зависимости от назначения. В библиографии приведены специфические для отдельных областей применения ссылки. Основополагающим принципом является постоянное разделение процесса и оператора. Это разделение может иметь разные формы: от полностью открытых до полностью изолированных систем в зависимости от назначения. Сплошная изоляция осуществляется в герметичных устройствах.

Применение изолирующих устройств не ограничивается отдельной отраслью промышленности. Эти технологии используются во многих областях применения, предъявляющих специальные требования. Настоящий стандарт дает общие подходы к формулированию этих требований.

Международный стандарт ИСО 14644-7 подготовлен Техническим комитетом ИСО/ТК 209 «Чистые помещения и связанные с ними контролируемые среды».

Международный стандарт ИСО 14644 состоит из следующих частей:

- Часть 1. Классификация чистоты воздуха;

- Часть 2. Требования к контролю и мониторингу для подтверждения постоянного соответствия ИСО 14644-1;

- Часть 3. Методы испытаний;

- Часть 4. Проектирование, строительство и ввод в эксплуатацию;

- Часть 5. Эксплуатация;

- Часть 6. Термины и определения;

- Часть 7. Изолирующие устройства (укрытия с чистым воздухом, боксы перчаточные, изоляторы и мини-окружения);

- Часть 8. Классификация молекулярных загрязнений в воздухе.

ГОСТ Р ИСО 14644-7-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Чистые помещения и связанные с ними контролируемые среды

Часть 7

Изолирующие устройства (укрытия с чистым воздухом, боксы перчаточные, изоляторы и мини-окружения)

Cleanrooms and associated controlled environments.

Part 7. Separative devices (clean air hoods, gloveboxes, isolators and

mini-environments)

Дата введения - 2008-01-01

1 Область применения

Настоящий стандарт устанавливает минимальные требования к расчету, конструированию, монтажу, испытаниям и приемке изолирующих устройств. Эти требования отражают специфику изолирующих устройств, отличающих их от чистых помещений, требования к которым установлены в ИСО 14644-4 и ИСО 14644-5.

При применении настоящего стандарта требования, касающиеся назначения, должны быть согласованы заказчиком и поставщиком.

Настоящий стандарт не рассматривает:

- специальные требования, относящиеся к конкретной области применения;

- специфические процессы, выполняемые в изолирующем устройстве;

- вопросы противопожарной безопасности, общие правила техники безопасности и пр.

При необходимости используются другие нормативные документы.

Настоящий стандарт не распространяется на полностью изолированные комбинезоны.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО 10648-2:1994 Оболочки защитные ядерных реакторов. Часть 2. Классификация в зависимости от герметичности и соответствующие методы контроля

ИСО 14644-1:1999 Чистые помещения и связанные с ними контролируемые среды. Часть 1. Классификация чистоты воздуха

ИСО 14644-2:2000 Чистые помещения и связанные с ними контролируемые среды. Часть 2. Требования к контролю и мониторингу для подтверждения постоянного соответствия ИСО 14644-1

ИСО 14644-3:2002 Чистые помещения и связанные с ними контролируемые среды. Часть 3. Методы контроля

ИСО 14644-4:2001 Чистые помещения и связанные с ними контролируемые среды. Часть 4. Проектирование, строительство и ввод в эксплуатацию

ИСО 14698-1:2003 Чистые помещения и связанные с ними контролируемые среды. Контроль биозагрязнений. Часть 1. Общие принципы и методы

ИСО 14698-2:2003 Чистые помещения и связанные с ними контролируемые среды. Контроль биозагрязнений. Часть 2. Анализ данных о биозагрязнениях

3 Термины и определения

В настоящем стандарте применены термины и определения, приведенные в ИСО 14644-1, ИСО 14644-2 и ИСО 14644-4, а также следующие термины с соответствующими определениями:

3.1 устройство доступа (access device): Устройство для управления процессами, инструментами или работы с продуктами внутри изолирующего устройства.

3.2 уровень действия (action level): Значение контролируемого параметра, установленное пользователем, при достижении которого требуются немедленные действия, включая расследование и устранение причин.

3.3 уровень предупреждения (alert level): Значение контролируемого параметра, установленное пользователем с целью раннего предупреждения о тенденции отклонения параметров от установленных значений, при превышении которых требуется усиленный контроль за процессом.

3.4 барьер (barrier): Средство, обеспечивающее разделение.

3.5 скорость отсечения (breach velocity): Скорость воздуха в отверстии, достаточная для предотвращения движения вещества в направлении, обратном потоку воздуха.

3.6 изоляция (containment): Состояние, достигаемое в изолирующем устройстве с высокой степенью разделения между процессом и оператором.

3.7 дезинфекция (стерилизация) (decontamination): Уменьшение концентрации нежелательных веществ до определенного уровня.

3.8 удлиненная перчатка (перчатка с рукавом) (gauntlet): Перчатка, образующая единое целое с рукавом длиной до локтя.

3.9 перчатка (glove): Часть устройства доступа, обеспечивающая эффективный барьер при манипуляции руками оператора в замкнутом пространстве изолирующего устройства.

3.10 перчаточный порт (glove port): Сторона устройства доступа, предназначенная для крепления перчаток, рукавов или удлиненных перчаток.

3.11 перчаточно-рукавная система (glove sleeve system): Многокомпонентное устройство доступа, обеспечивающее эффективный барьер при замене рукава, манжеты и перчатки.

3.12 полукостюм (half-suit): Устройство доступа, позволяющее голове, туловищу и рукам оператора находиться в рабочем пространстве изолирующего устройства.

3.13 часовая интенсивность утечки Rh (hourly leak rate): Отношение часовой утечки q изолированного объема при нормальных рабочих условиях (давлении и температуре) к объему V данного замкнутого пространства.

Примечание - Эта величина выражается в обратных часах (ч-1) [ИСО 10648].

3.14 утечка (leak): Дефект, обнаруживаемый в изолирующих устройствах при испытаниях с перепадом давления по отношению к атмосферному давлению.

3.15 целостность под давлением (pressure integrity): Способность обеспечить оцениваемую в количественном выражении скорость утечки под давлением, воспроизводимую при испытаниях.

3.16 показатель разделения [Аа : Bb] (separation descriptor): Числовой показатель, характеризующий различие в классах чистоты между двумя зонами при определенных условиях испытаний, где:

А - класс чистоты внутри устройства по ИСО 14644-1;

а - размер частиц, по которым определен класс А;

В - класс чистоты снаружи устройства по ИСО 14644-1;

b - размер частиц, по которым определен класс В.

3.17 изолирующее устройство (separative device): Устройство, имеющее конструктивные и динамические средства для создания надежного разделения между внутренним и внешним пространствами по отношению к определенному объему.

Примечание - Примерами некоторых промышленных изолирующих устройств являются устройства с чистым воздухом, герметичные устройства, боксы перчаточные, изоляторы и мини-окружения.

3.18 передаточное устройство (transfere device): Устройство, позволяющее перемещать материал внутрь или наружу изолирующего устройства с уменьшением риска попадания нежелательного вещества внутрь изолирующего устройства или выхода наружу.

4 Требования

Заказчик и поставщик должны определить, согласовать и документально оформить следующие данные и требования:

a) ссылку на настоящий стандарт с указанием его номера и даты утверждения;

b) функции других лиц и организаций, имеющих отношение к проекту (например, консультантов проектных и обслуживающих организаций, надзорных органов);

c) основное назначение оборудования, выполняемые операции и любые ограничения, обусловленные технологическими требованиями (например, требованиями к совместимости материалов, наличию остатков и отходов);

d) надежность и готовность;

e) метод анализа рисков (при необходимости);

Примечание - Могут использоваться методы НАССР, HAZOP, FMEA, FTA [23] или аналогичные им.

f) классы чистоты и другие требования по ИСО 14644-1 и ИСО 14644-2. При необходимости следует учитывать молекулярные загрязнения в воздухе [18], [19];

g) состояние (построенное, оснащенное, эксплуатируемое);

h) показатель разделения (при необходимости) [25];

i) контроль перепада давления (при его наличии) и при необходимости в некоторых случаях аварийную сигнализацию;

j) заданную часовую интенсивность утечки (при необходимости); пример методики приведен в приложении Е;

k) другие параметры:

1) контрольные точки,

2) уровни тревоги и действия для обеспечения надежной работы,

3) методы контроля;

l) концепцию контроля загрязнений, включающую в себя этап установки оборудования, рабочее состояние и показатели эффективности;

m) методы контроля, точки отбора проб и порядок оформления документации;

n) порядок перемещения изолирующих устройств и соответствующих материалов, оборудования и персонала в контролируемое пространство и из него в процессе:

1) монтажа;

2) приемки (аттестации);

3) эксплуатации;

4) технического обслуживания.

о) объемно-планировочные решения устройства;

р) ограничения на размеры, массу и нагрузки, включающие в себя ограничения имеющихся помещений;

q) технологические требования, которые могут оказать влияние на монтаж;

r) перечень оборудования с требованиями к технологическим средам;

s) требования к техническому обслуживанию;

t) ответственность за подготовку, приемку (аттестацию), эксплуатацию, надзор, ведение документации, критерии оценки, подготовку исходных данных для проектирования, изготовления, испытания, обучения, комиссионную приемку (аттестацию), проведение испытаний и оформление их результатов;

u) оценку влияния окружающей среды;

v) дополнительную информацию и требования для специальных областей применения (см. разделы 5, 6, 7 и 8);

w) соответствие другим нормативным документам.

5 Разработка и изготовление

5.1 При разработке изолирующих устройств следует учитывать действующие нормы. В состав конструкторской документации должны входить требования к контролю изолирующего устройства.

5.2 Изолирующее устройство должно обеспечивать защиту процесса, оператора или иного объекта от загрязнения при заданных условиях эксплуатации.

5.3 Следует определять метод разделений (см. приложение А). При необходимости следует учитывать показатель разделения. Следует также учитывать риск концентрированных утечек.

5.4 Следует указывать на возможные неисправности и давать инструкции по работе изолирующего устройства с учетом вспомогательных систем (см. приложение В).

5.5 Следует обращать внимание на устройства доступа и передаточные устройства (см. приложения С и D).

5.6 Изолирующие устройства должны быть эргономичными и должны предусматривать легкий доступ ко всем внутренним поверхностям и рабочим зонам с учетом технологии работы.

5.7 Число устройств доступа должно быть минимальным. Их размеры должны быть минимальными с учетом технологических требований, а также требований к очистке и обслуживанию (см. раздел 6).

5.8 Следует определять перепад давления при эксплуатации и методы его контроля.

5.9 При необходимости следует учитывать часовую интенсивность утечки (см. приложение А).

5.10 Следует учитывать возможное влияние потока воздуха, вибрации, перепада давлений и других факторов на целостность и функционирование изолирующего устройства.

5.11 При необходимости следует проводить анализ риска (см. перечисление е) раздела 4).

5.12 При конструировании изолирующих устройств необходимо предусматривать средства очистки или дезинфекции (стерилизации), включая возможное удаление приспособлений и их компонентов.

5.13 Следует предусматривать встроенные устройства для контроля и соответствующие сигнальные устройства.

5.14 Передаточные устройства должны соответствовать требованиям технологического процесса и проводимым операциям.

5.15 Фильтрация должна соответствовать требованиям назначения.

5.16 Расход воздуха должен соответствовать требованиям назначения.

5.17 При необходимости вытяжной воздух следует подвергать обработке.

5.18 Элементы, требующие обслуживания, следует, по возможности, размещать снаружи изолирующего устройства.

5.19 Материалы, используемые в конструкции изолирующего устройства, включая герметизирующие материалы, вентиляторы, вентиляционные системы, трубопроводы и арматуру, должны быть химически и механически совместимы с процессами, для которых предназначены изолирующие устройства, с обрабатываемыми в них материалами, а также применяемыми методами дезинфекции (стерилизации). Необходимо предусматривать меры против коррозии и разрушения в период продолжительной эксплуатации. При необходимости следует учитывать тепловое сопротивление и огнестойкость (см. приложение В), а также следует проверять тепловые характеристики применяемых материалов, сорбционные свойства и способность газовыделения. Материалы, выбранные для смотровых панелей, должны быть испытаны, также должно быть доказано, что они остаются прозрачными и способными противостоять факторам, вызывающим снижение прозрачности.

6 Устройства доступа

6.1 Применение

Устройства доступа предназначены для управления процессами, работой с продуктами или инструментами внутри изолирующего устройства. Работы могут проводиться вручную или с помощью автоматических устройств.

6.2 Ручное управление

6.2.1 Устройства для ручного управления

Устройства для ручного управления состоят:

a) из перчаток;

b) перчаточной системы (например, рукавов, колец манжет, перчаток);

c) полукостюмов или аналогичных устройств, обеспечивающих доступ к рабочей зоне изолирующего устройства;

d) устройства для операций с удаленными элементами (за пределами непосредственной досягаемости).

Полный защитный костюм следует использовать в соответствии с требованиями соответствующих стандартов.

По возможности следует применять такие средства ручного управления, которые позволяют уменьшить число отверстий в корпусе изолирующего устройства.

6.2.2 Перчатки, перчаточные системы, полукостюмы

6.2.2.1 Перчатки, перчаточные системы и полукостюмы являются гибкими изолирующими устройствами доступа. Следует предусматривать возможность замены перчаток без нарушения целостности изолирующего устройства (см. приложение С). Ввиду того что эффективность этих средств для защиты от молекулярных загрязнений может быть недостаточна, следует применять специальные меры в подобных случаях.

6.2.2.2 Перчаточные порты и кольцевые крепления манжет должны легко заменяться, а также обеспечивать удобство контроля тестирования целостности конструкции и безопасности выполнения.

6.2.2.3 При выборе материалов перчаток, перчаточных рукавов и полукостюмов необходимо учитывать следующие факторы, имеющие важное значение в обеспечении изоляции:

a) материалы и инструменты, используемые внутри изолирующего устройства;

b) допустимые пределы измерения температуры для материалов перчаток;

c) допустимую водопроницаемость;

d) химическую стойкость или механическую прочность, либо то и другое;

e) сорбционные и десорбционные свойства в отношении химических веществ;

f) срок годности при хранении и эксплуатации;

g) перепады давления, включая отклонения в переходных режимах (нормальные и анормальные давления);

h) операции, для проведения которых предназначено изолирующее устройство.

6.2.3 Дистанционное управление

Системы дистанционного управления, предназначенные для специальных работ, состоят из механических или иных средств (сервоприводов), расположенных между руками оператора и механическими системами внутри изолирующего устройства для выполнения манипуляций.

6.3 Роботизированные системы

Роботизированные системы, предназначенные для манипуляции с материалами специального назначения, предусматривают использование автоматических систем.

7 Передаточные устройства

7.1 Применение

Передаточные устройства не должны ухудшать характеристики изолирующего устройства. В отдельных случаях передаточные устройства становятся критическим элементом для поддержания чистоты изолирующего устройства или чистоты процесса. Некоторые передаточные устройства используются как независимые изолирующие устройства.

7.2 Требования

Выбор передаточного устройства должен соответствовать требуемому уровню изоляции. Часовая интенсивность утечки передаточного устройства не должна превышать часовую интенсивность утечки самого изолирующего устройства. Передаточное устройство должно снижать риск попадания посторонних веществ. Описание возможных типов передаточных устройств приведено в приложении D (представленные примеры имеют справочный характер).

7.3 Безопасность

Передаточное устройство должно иметь блокировку, исключающую доступ в изолирующее устройство при отключении электроэнергии.

8 Установка и монтаж

8.1 Класс чистоты помещения, в котором располагается изолирующее устройство, зависит от его назначения, конструкции и выполняемых в нем операций (см. ИСО 14644-4).

8.2 При установке изолирующего устройства необходимо учитывать следующие факторы:

a) класс чистоты помещения (см. ИСO 14644-1);

b) требования эргономики;

c) порядок технического обслуживания;

d) токсичность материалов;

е) все виды технологических опасностей;

f) опасность появления побочных продуктов;

g) возможность перекрестной контаминации;

h) удаление отходов;

i) все нормативные требования к изолирующим устройствам.

9 Испытания и приемка

9.1 Общие положения

9.1.1 Выбор метода испытаний зависит от места расположения, конструкции, формы и назначения изолирующего устройства.

9.1.2 Если системы приточной и вытяжной вентиляции являются неотъемлемой частью изолирующего устройства, то они также должны подлежать контролю.

9.1.3 Если чистота воздуха в изолирующем устройстве не регламентируется ИСО 14644-1, то следует предусматривать иные методы испытаний.

Пример 1 - Определение молекулярных загрязнений [18], [19].

Пример 2 - Определение загрязнений поверхностного загрязнения частицами [30].

9.1.4 В некоторых условиях или при наличии определенных видов веществ (например, если в помещении находятся порошки или материалы, выделяющие газы, или их сочетание) невозможно проводить подсчет частиц во время проведения процесса. Могут потребоваться другие методы отбора проб для определения уровня загрязнения внутри изолирующего устройства, например до начала или после проведения операции (но в эксплуатируемом состоянии).

9.1.5 В небольших изолирующих устройствах существует риск нарушения режима поддержания давления или их частичного аэрозольного биозагрязнения при отборе проб, если расход воздуха через пробоотборник близок к расходу воздуха, создаваемому системой вентиляции изолирующего устройства.

9.1.6 Контролируемые параметры должны быть согласованы между заказчиком и поставщиком.

9.1.7 Изолирующие устройства и вспомогательное оборудование для проведения испытаний, а также правила приемки должны соответствовать ИСО 14644-1 - ИСО 14644-4. В приложениях к настоящему стандарту приведены необходимые рекомендации.

9.2 Скорость потока воздуха при открытом перчаточном порте

При необходимости скорость потока воздуха при открытом перчаточном порте может быть определена с помощью анемометра, расположенного в центре порта. Значение скорости потока воздуха должно быть согласовано между заказчиком и поставщиком (рекомендуемая скорость - 0,5 м/с).

9.3 Перепад давлений

9.3.1 Перепад давлений следует определять как в оснащенном, так и в эксплуатируемом состояниях.

9.3.2 Если эффективность изолирующего устройства зависит от перепада давления, то необходимо обеспечивать непрерывный контроль перепада давления и предусмотреть аварийную сигнализацию.

9.4 Испытания на утечку

9.4.1 При необходимости следует проводить испытания на утечку (см. приложения Е и F).

Примечание - Контроль целостности некоторых изолирующих устройств, которые в закрытом состоянии работают при атмосферном давлении (менее 1000 Па), требует тщательного подхода и применения чувствительных приборов, позволяющих определить очень малые утечки.

9.4.2 По возможности следует применять метод утечек внутрь (см. приложение Е).

Примечание - Утечка внутрь имеет место, если скорость потока через неплотности возникает за счет разрежения и создает обратный поток через отверстия (эффект Вентури). В устройства, работающие при пониженном давлении, могут попадать загрязнения. Подобно этому в устройствах, работающих при избыточном давлении, или в которые подается воздух для предотвращения попадания внутрь нежелательных веществ, может возникать риск проникновения загрязнений снаружи (например, через перчаточные системы).

9.5 Периодический контроль

9.5.1 Контроль изолирующих устройств следует проводить в соответствии с 9.5.2 и 9.5.3 и ИСО 14644-1, ИСО 14644-2, ИСО 14698-1 и ИСО 14698-2.

a) контроль полукостюмов (перчаток):

1) при приемке устройства,

2) до и после завершения работы,

3) после замены перчаток или нарукавников;

b) контроль под давлением:

1) при приемке устройства,

2) при любых изменениях расхода воздуха и сопротивления фильтра,

3) после проведения обслуживания, влияющего на ограждающие конструкции устройств или приборы контроля давления;

c) контроль утечек внутрь при приемке;

d) испытание приборов и системы аварийной сигнализации:

1) при приемке устройства,

2) после проведения обслуживания, влияющего на системы контроля,

3) с периодичностью, устанавливаемой изготовителем оборудования,

4) в определенные периоды в соответствии с технологическими и эксплуатационными требованиями.

Приложение А

(справочное)

Концепция разделения с помощью изолирующих устройств

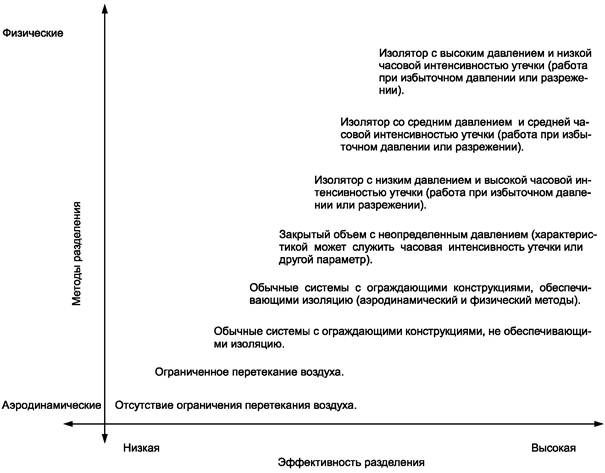

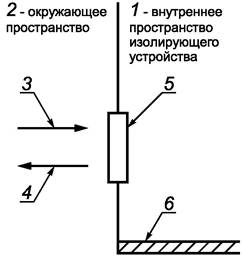

Для лучшего разделения внутреннего пространства определенного объема и внешней среды в изолирующем устройстве используются физические, аэродинамические методы или те и другие совместно.

Физическое разделение включает в себя применение твердых и гибких барьеров.

Аэродинамические методы включают в себя использование воздушных (газовых) потоков с фильтрацией и без нее. Надежность разделения увеличивается с ростом степени жесткости физического разделения (см. рисунок А.1).

В таблице А.1 приведены примеры наиболее распространенных типов изолирующих устройств в зависимости от их назначения. Однако нужно подчеркнуть, что между классами чистоты воздуха и способностью изолирующего устройства разделять сплошные среды нет прямой зависимости. Разделение характеризуется двумя параметрами - показателем разделения и часовой интенсивностью утечки (целостность конструкции, определяемая при избыточном давлении). Показатель разделения [Аb : Вb] используется в том случае, если нельзя использовать часовую интенсивность утечки [25].

Четырехуровневая система классификации часовой интенсивности утечки Rh приведена в ИСО 10648-2. В основном эта классификация применяется для устройств с жесткими физическими барьерами. Методы разделения (см. рисунок А.1) приведены также в ИСО 14644-4.

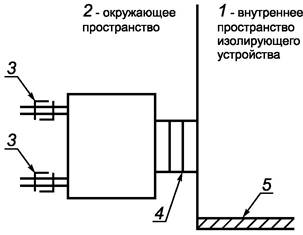

Рисунок А.1 - Иллюстрация эффективности разделения (изоляции) в зависимости от используемых методов (от аэродинамических до физических); сдвиг на схеме показывает приблизительную характеристику эффективности

Таблица А.1 - Средства и методы изоляции

|

Методы |

Характеристика устройства |

Общепринятые термины и синонимы |

|

|

Отсутствие ограничения перетекания воздуха |

Аэродинамические методы и фильтрация |

Открытая зона без штор и экранов. Оператор в обычной одежде и перчатках для чистых помещений может находиться внутри устройства для проведения работы. Чистая зона под положительным давлением |

Модуль чистого воздуха, зона с однонаправленным потоком, укрытия с чистым воздухом |

|

Ограниченное перетекание воздуха |

Аэродинамические и физические |

Вход жестко ограничен шторами или фиксированными стенками |

Зона с однонаправленным потоком, укрытия с чистым воздухом, укрытия с однонаправленным потоком воздуха, чистое рабочее место |

|

Обычные системы с ограждающими конструкциями, не обеспечивающими изоляцию |

Аэродинамические и физические |

Обычные конструкции; могут включать устройство доступа и передаточное устройство |

Зона наполнения, туннель для наполнения |

|

Обычные системы с ограждающими конструкциями, обеспечивающими изоляцию (аэродинамический и физический методы) |

Аэродинамические и физические |

Высокая степень физического разделения (герметизации). Может служить для создания изолированных зон |

Туннель для наполнения, зона наполнения, туннель с однонаправленным потоком, чистый туннель, стерилизационная печь, мини-окружения для электронной промышленности |

|

Закрытый объем с неопределенным давлением (характеристикой может служить часовая интенсивность утечки или другой параметр) |

Физические |

Закрытые устройства с неопределенной целостностью. Могут иметь гибкие пленочные ограждения |

Изоляторы, перчаточные устройства, устройства для загрузки порошка или бункер, пленочные изоляторы или полукостюмы, мини-окружения электронной промышленности |

|

Изолятор с низким давлением и высокой часовой интенсивностью утечки (работа при избыточном давлении или разрежении) |

Физические |

Жесткая конструкция позволяет испытывать ее целостность методом измерения утечки при избыточном давлении. Может работать при отрицательном давлении |

Изоляторы, боксы перчаточные, изоляторы для контрольных животных, биохимические исследовательские изоляторы, герметизированные конструкции |

|

Изолятор со средним давлением и средней часовой интенсивностью утечки (работа при избыточном давлении или разрежении) |

Физические |

Конструкции, имеющие среднюю величину избыточного давления |

Изоляторы, боксы перчаточные, герметизированные конструкции |

|

Изолятор с высоким давлением и низкой часовой интенсивностью утечки (работа при избыточном давлении или разрежении) |

Физические |

Герметичные конструкции, работа при высоком давлении, вакууме, с инертным газом, изоляция на молекулярном уровне |

Изоляторы, перчаточные боксы, перчаточные боксы для работы с ядерными материалами, газонепроницаемые конструкции |

|

Примечания 1 Примеры не являются рекомендациями для конструирования изолирующих устройств. 2 Границы видов изолирующих устройств могут смещаться. |

|||

Конструкция изолирующих устройств, в которых используются два способа разделения, позволяет обеспечить различную степень изоляции. Они позволяют проводить работу, как с открытой, так и с закрытой атмосферой в разные периоды процесса.

Качество подаваемого в изолирующее устройство воздуха (газа) должно соответствовать требованиям ИСО 14644-1. Вид потока воздуха определяется спецификой процесса.

Динамические и статические условия должны быть заданы с учетом:

a) чистоты воздуха, требуемого для изолирующего устройства;

b) часовой интенсивности утечки или показателя разделения, или того и другого вместе;

c) подачи материала (передаточное устройство);

d) удаления материала (передаточное устройство).

Приложение В

(справочное)

Системы подготовки воздуха и системы с использованием газов

В.1 Общие положения

В.1. Рекомендуется оснащать системы притока и вытяжки воздуха и газов фильтрами, предусматривающими безопасную замену и имеющими крепления внутри устройства.

В.1.2 Для защиты от чрезмерного повышения давления внутри изолятора используется масляный предохранительный клапан. При его срабатывании газ уходит в систему газоудаления.

В.2 Системы подготовки воздуха

В.2.1 Системы подготовки воздуха для изолирующих устройств должны обеспечивать подачу или удаление необходимого количества воздуха, проходящего через установленные в них фильтры и систему воздуховодов.

В.2.2 Функции систем подготовки воздуха:

a) разделение изолирующего устройства от окружающей среды с помощью клапанов или герметизирующих заслонок в приточных и вытяжных воздуховодах с фильтрами для обеспечения безопасности, очистки (стерилизации, дезинфекции), а также возможность проведения проверки целостности.

Примечание - Это не распространяется на случаи неограниченного или ограниченного перетока воздуха и обычные системы с ограждающими конструкциями, не обеспечивающими изоляцию;

b) обеспечение соединений с другими устройствами обработки воздуха;

c) возможность определения начального и конечного перепада давления в системе для оценки загрязнения фильтров;

d) безопасная замена потенциально загрязненных фильтров для защиты оператора и других объектов;

e) обеспечение всех фильтров и соответствующих мест герметизации средствами контроля целостности с помощью аэрозоля;

f) установка второй ступени НЕРА (ULPA) фильтров в тракте рециркуляции воздуха;

g) установка датчиков перепада давления (положительного и отрицательного) в изолирующем устройстве, а также сигнализация неисправности вентилятора;

h) наличие при необходимости лючков для отбора проб воздуха в изоляторах и передаточных устройствах для контроля концентрации частиц в воздухе;

i) поддержание в системах удаления воздуха отрицательного давления;

j) обеспечение достаточной минимальной скорости отсечения в месте разрыва для защиты оператора или продукта в случае повреждения перчатки и возникновения какой-либо опасности в связи с этим;

k) соответствие требованиям, предусмотренным действующими нормами.

В.3 Системы с использованием газов

В.3.1 Общие требования

Изолирующие устройства высокой степени герметичности необходимы для защиты на молекулярном уровне при проведении работ в анаэробных условиях или при низкой влажности. Системы с использованием инертных газов могут применяться в изолирующих устройствах только с соблюдением особых предосторожностей и только в оборудовании, предназначенном для этих целей. Системы с использованием газов могут быть прямоточными или рециркуляционными.

В.3.2 Системы с использованием инертных газов

Системы с использованием инертных газов в изолирующих устройствах могут обеспечить атмосферу, почти не содержащую кислород и влагу. В качестве инертных используются (в порядке возрастания стоимости) следующие газы:

a) азот;

b) гелий;

c) аргон.

Инертные системы находят широкое и разнообразное применение.

В.3.3 Активные газы

Активные газы, например озон, перекись водорода, хлорида диоксид, надуксусная кислота и пар, могут применяться для целей дезинфекции (стерилизации) [24], [31].

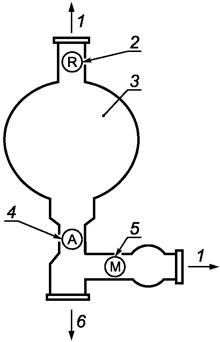

В.3.4 Прямоточные системы

Прямоточные системы обеспечивают подачу потока газа через изолирующее устройство без рециркуляции. Перед подачей в регулятор потока газ из баллонов или газовых систем редуцируется до требуемого давления. От регулятора потока газ по трубопроводу через впускной клапан и центробежную форсунку или распределительную головку подается внутрь изолирующего устройства. Газ распределяется по всему объему изолирующего устройства перед удалением через выпускной клапан.

В.3.5 Системы с рециркуляцией инертного газа

Системы с рециркуляцией инертного газа могут состоять из следующих элементов:

a) рециркуляционного компрессора;

b) каталитической (их) колонны (колонн);

c) молекулярной (ых) колонны (колонн);

d) вакуумного насоса;

e) защитной колонны (необязательно);

f) входного фильтра;

g) соответствующих клапанов;

h) устройства подачи газа;

i) системы регулирования качества газа;

j) системы удаления газа;

k) теплообменников;

l) измерителя влажности;

m) датчика кислорода;

n) манометра.

Компрессор используется для рециркуляции газа. Газ проходит через входной фильтр, входной отсекающий клапан и форсунку внутрь изолирующего устройства подобно прямоточной системе. Возвращающийся из изолирующего устройства газ проходит НЕРА фильтр и отсечной клапан к молекулярной (ым) колонне (ам), каталитической колонне или к той и другой. Если выделяются растворители или другие вещества, то всасывающий трубопровод насоса и рабочие колонны должны предохраняться соответствующей защитной колонной, содержащей, например, активированный древесный уголь или другой абсорбер. Обычно используются по две колонны каждого типа - одна в рабочем состоянии, другая в состоянии регенерации. Молекулярные колонны регенерируются подогревом и с помощью вакуума. Каталитические колонны подогреваются и очищаются смесью водорода и инертного газа. Давление внутри изолирующего устройства поддерживается системой подачи газа, соединенной с коммутатором системы мониторинга низкого давления. Предотвращение избыточного давления требует применения предохранительного клапана. Передаточное устройство должно соответствовать классу В2 (см. приложение D).

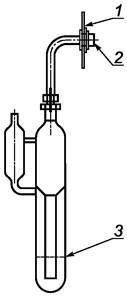

В.3.6 Предохранительный клапан

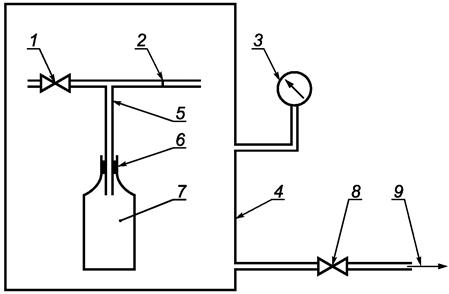

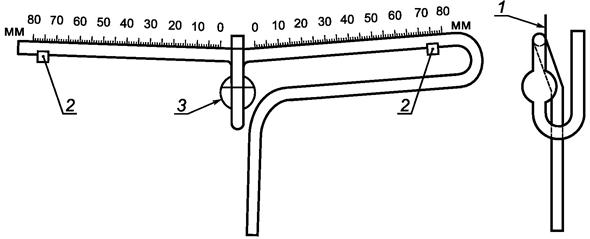

Предохранительный клапан позволяет быстро сбросить излишки газа (например, при вводе перчаток), которые пузырьками проходят через слой масла без нарушения атмосферы инертного газа (см. рисунок В.1).

1 - панель; 2 - направление от НЕРА фильтра; 3 - уровень масла

Рисунок В.1 - Предохранительный клапан

Приложение С

(справочное)

Устройства доступа

С.1 Область применения

Настоящее приложение носит справочный характер и не является полным. Оно распространяется на следующие устройства доступа: перчатки, удлиненные перчатки (перчатки с рукавом), перчаточно-рукавные системы и полукостюмы. Перчатки являются критическим элементом конструкции изолирующего устройства с опасностью нарушения его целостности. Ограничивающими факторами в защите оператора и продукта являются перчаточная система и материал перчатки.

С.2 Материалы для перчаток

Материалы для перчаток должны выбираться с учетом назначения устройств и в зависимости от требований к технологическому процессу. Приведенный перечень материалов не является полным и носит справочный характер. Для получения полной информации следует обращаться к производителям перчаток.

a) Латекс, натуральный каучук или цис-1,4-полиизопрен.

Латекс, натуральный каучук или цис-1,4-полиизопрен применяются в тех случаях, когда необходима большая гибкость и хорошие механические свойства.

Латексные изделия газонепроницаемы. Латексные изделия разрушаются в озоне, не обладают огнестойкостью, стойкостью к углеводородам и окислительным солям, обладают слабой стойкостью к эфирам, кислотам и основаниям, могут вызывать аллергические реакции.

b) Полихлоропрен или полимер 2-хлор-1,3-бутадиен.

Полихлоропрен или полимер 2-хлор-1,3-бутадиен рекомендуется специально в качестве материала, стойкого к воздействию масел. Хлоропрен не поддерживает горение, т.е. при удалении источника воспламенения горение прекращается. Полихлоропрен обладает высокой стойкостью к озону, ультрафиолетовому излучению, концентрированным кислотам и основаниям, а также к сильным окислителям.

Изделия из полихлоропрена не пригодны для работ с углеводородами, галогенами и эфирами.

c) Нитрильный каучук, или сополимер бутадиена и акрилонитрила.

Нитрильный каучук, или сополимер бутадиена и акрилонитрила, рекомендуется при работах с растворителями.

Изделия из нитрильного каучука обладают хорошей стойкостью к алифатическим углеводородам и гидроксильным соединениям.

d) Поливинилхлорид.

Поливинилхлорид обладает некоторой эластичностью, хорошими диэлектрическими свойствами и химической стойкостью и рекомендуется для изготовления перчаток.

e) Хлорсульфированный полиэтилен.

Хлорсульфированный полиэтилен обладает очень хорошей стойкостью к перекиси водорода, а белый цвет позволяет осуществлять эффективный визуальный контроль.

Другие материалы также устойчивы к перекиси водорода.

С.3 Двух- и многослойные перчатки

С.3.1 Двух- и многослойные перчатки изготовляются для улучшения газонепроницаемости на полихлоропреновой основе, покрытой слоем бутилкаучука и наружным слоем из полихлоропрена. Полученная перчатка обладает технологическими качествами полихлоропрена, но большей газонепроницаемостью благодаря бутилкаучуковому слою.

С.3.2 В особых случаях при работах с сильными окислителями полихлоропреновые перчатки могут покрываться защитным слоем на основе хлорсульфированного полиэтилена. В этом случае хлорсульфированный полиэтилен обеспечивает защиту от сильнодействующих окислителей.

С.3.3 В случае даже более строгих условий работы полихлоропрен может быть покрыт сополимером фторкаучуком, который обладает превосходной стойкостью к маслам, эфирным маслам, смазкам, большинству неорганических кислот и множеству алифатических и ароматических углеводородов (например, четыреххлористому углероду, толуолу, бензолу и ксилолу).

С.3.4 Поливинилхлорид с включенным в него свинцом создает защитную пленку от ионизирующего излучения. Этот тип перчаток, требующий деликатного обращения, обычно носят как предперчатки или внутренние перчатки.

С.4 Размер перчаток

С.4.1 Общие положения

Изолирующие устройства изготовляются стандартных размеров. Если несколько операторов работают на одних и тех же устройствах, то выбираются перчатки самого большого используемого размера.

Следует предусматривать гигиенические меры в случае использования разными операторами одних и тех же перчаток.

С.4.2 Длина перчатки или рукава

Длина перчатки выбирается по глубине изолирующего устройства. Типовые размеры - 700 мм, 750 мм и 800 мм. Длина рукава выбирается в зависимости от назначения.

С.4.3 Форма перчатки

По форме перчатки бывают двухсторонними, рассчитанными как на правую, так и на левую руку, а также только для левой или правой руки. Для изолирующих устройств с несколькими отверстиями рекомендуется применять двухсторонние перчатки, позволяющие работать как правой, так и левой рукой. Форма манжетов может быть конической, телескопической или цилиндрической.

С.5 Толщина перчаток

Толщина перчаток зависит от требуемой чувствительности на осязание, проницаемости, химической стойкости, механической прочности и износостойкости.

С.6 Перчаточный порт

С.6.1 Перчатки или рукава для изолирующих устройств, как правило, фиксируются на них механически.

С.6.2 Перчаточные порты могут быть снабжены пробочным устройством. Пробочное устройство является съемным, обеспечивающим герметичность в тот момент, когда перчатки или перчаточно-рукавная система не используются.

С.6.3 В С.6.3.1 и С.6.3.2 приведены два метода (из многочисленных) замены перчаток или перчаточно-рукавных систем.

С.6.3.1 Для замены перчаток или перчаточно-рукавных систем с использованием пробочного устройства, предполагая, что последнее заранее подогнано по месту, необходимо сделать следующее:

a) сдвинуть узел крепления перчатки, вдавливающую манжету и кольцеобразный паз на перчаточном порте;

b) надеть новую перчатку поверх прежней и наживить кольцевую кромку перчатки на внутренний кольцевой паз порта;

c) через новую перчатку освободить старую от порта так, чтобы она осталась внутри новой перчатки; делать это надо осторожно, чтобы не сдвинуть новую перчатку;

d) заменить уплотнительное кольцо, вдавливающую манжету и узел крепления перчатки, сохраняя положение новой перчатки;

e) вставить руку в новую перчатку, удалить пробку и передать старую перчатку в передаточное устройство с последующим удалением наружу.

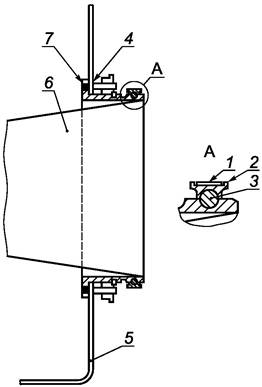

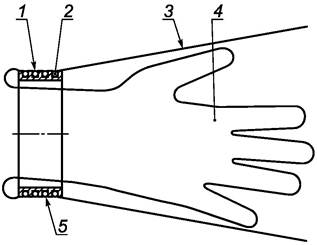

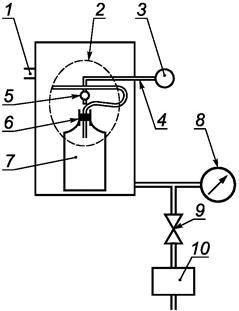

С.6.3.2 Конструкция перчаточного порта позволяет заменять рукава и перчатки или рукавицы без использования пробочного устройства, что снижает риск нарушения герметичности изолирующего устройства. На рисунках С.1 и С.2 приведена процедура замены рукавов.

При замене перчаток следует:

a) убедиться, что предназначенный для замены рукав снабжен кольцом манжеты и перчаткой;

b) удалить вдавливающую манжету и уплотнительное кольцо и затем, с крайней осторожностью, передвинуть эластичный кант рукава или рукавицы от второго к первому пазу порта;

c) установить новый рукав или удлиненную перчатку (перчатку с рукавом), надвигаясь эластичным кантом поверх существующего рукава на второй паз порта (ближайший к изолирующему устройству);

d) работая внутри новой перчатки, осторожно снять старый рукав с первого паза порта и удалить внутрь изолирующего устройства для последующего использования или совсем удалить из изолирующего устройства через люк проходного бокса или пакет для отходов;

e) снова установить уплотнительное кольцо и металлический зажим, закрепив новый кант в первом пазу.

С.7 Рукава и перчатки

С.7.1 Описание

Рукава имеют эластичные манжеты для обеспечения надежного зажима. Рукава насажены на порт перчаточный и надежно закреплены с помощью уплотнительного кольца и металлического зажима наподобие того, как это сделано у удлиненной перчатки (перчатки с рукавом). Противоположные края рукавов снабжены сменными кольцами манжеты.

С.7.2 Замена перчаток

Возможно проводить замену перчаток с минимальным риском нарушения атмосферы рабочей зоны путем простого удаления старой перчатки из-под манжетного кольца. Рекомендуется при этом обеспечить стерильность. На рисунках С.2.а - С.2.с приведена «безопасная смена» перчаток (без нарушения целостности системы).

Замена перчаток должна выполняться подготовленным персоналом.

При замене следует:

a) поместить новую пару перчаток в рабочую зону через передаточное устройство;

b) удалить уплотнительное кольцо перчатки;

c) передвинуть кант перчаточной манжеты от центра паза, в котором находится кольцо, во внешний паз, не нарушая герметичности, обеспечиваемой перчаткой, манжета которой зажата кольцом (см. рисунок С.2.а);

d) осторожно потянуть перчатку внутрь рукава и придерживать ее (см. рисунок С.2.b);

e) взять новую перчатку и встряхнуть ее, чтобы она выпрямилась. Пользуясь свободной рукой, повернуть перчатку так, чтобы большой палец перчатки был направлен кверху. Пользуясь большим пальцем руки внутри рукава, поместить кант перчаточной манжеты в центр паза манжетного кольца. Свободной рукой осторожно натянуть манжету перчатки на центр паза (см. рисунок С.2.с);

f) пальцами руки, держащей старую перчатку, осторожно ослабить кольцо манжеты старой перчатки с одной стороны и вращать старую перчатку по кольцу до тех пор, пока она не освободится совсем; перчатка теперь оказывается внутри и может быть удалена из рукава и выброшена;

g) установить в первоначальную позицию уплотнительное кольцо перчатки, придерживая его через оболочку рукава пальцем.

1 - узел крепления перчатки (хомут, бугель); 2 - вдавливающая

манжета; 3 - уплотнительное кольцо;

4 - уплотнение; 5 - корпус изолирующего устройства (внутренняя

сторона); 6 - перчатка; 7 - перчаточный порт

Рисунок С.1 - Перчаточный порт и перчаточный узел

а - шаг 1

1 - перчатка; 2 - уплотнительное кольцо перчатки; 3 -

кольцо манжеты;

4 - уплотнительное кольцо рукава; 5 - рукав; 6 - кромка

рукава; 7 -

кромка перчатки

Рисунок С.2 - Процедура замены перчатки (лист 1)

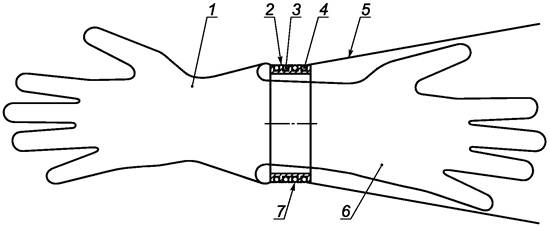

b - шаг 2

1 - кромка старой

перчатки; 2 - уплотнительное кольцо рукава;

3 - рукав; 4 - старая перчатка; 5 - кромка рукава

с - шаг 3

1 - новая перчатка; 2 - кромка старой перчатки; 3 -

кромка новой перчатки;

4 - уплотнительное кольцо рукава; 5 - рукав; 6 - старая

перчатка; 7 - кромка рукава

Рисунок С.2 - Процедура замены перчатки (лист 2)

С.8 Полукостюмы

С.8.1 Обычно полукостюм представляет собой сварную двухслойную конструкцию из поливинилхлорида с прозрачной акриловой панелью, вваренной в шлем. Полукостюм крепится к изолирующему устройству обычно с вертикальным входом.

С.8.2 Двухслойная конструкция полукостюма позволяет поддерживать между слоями избыточное давление. Этим предотвращается попадание пленки на оператора и ограничение его движений. Однослойный полукостюм может применяться в изолирующих устройствах при отрицательном давлении.

С.8.3 Полукостюм следует оснащать эластичными точечными подвесами для удерживания костюма в соответствующем положении и снижения весовой нагрузки в соответствии с эргономическими нормами.

С.8.4 Крепление перчаток к костюму - аналогично креплению манжетов рукавов перчаток.

Приложение D

(справочное)

Примеры передаточных устройств

D.1 Общие положения

В настоящем приложении приведены примеры передаточных устройств, указанных в 7.2. Рисунки являются иллюстрацией возможных конфигураций и носят справочный характер [26]. Примеры также не являются исчерпывающими.

D.2 Передаточное устройство типа А1

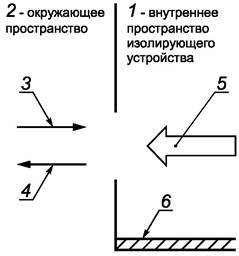

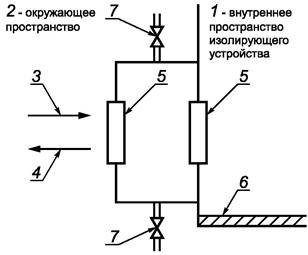

В передаточном устройстве типа А1 воздушный поток может свободно проходить между окружающим пространством и внутренним объемом изолирующего устройства через проем, когда он открыт. Порядок передачи предметов в устройство и из него должен быть аттестован.

Примеры - Двери, входные панели, застежки-молнии, хомут и ленточная петля, и шлюзовые затворы, пакет в пакете.

3 - вход; 4 - выход; 5 - герметичная дверь; 6 - рабочая поверхность контролируемой рабочей зоны

Рисунок D.1 - Передаточное устройство типа А1

D.3 Передаточное устройство типа А2

В соответствии с аттестованной процедурой передачи воздушный поток в динамическом режиме свободно проходит через передаточное устройство типа А2 из изолирующего устройства наружу (см. рисунок D.2). Порядок передачи предметов в устройство и из него должен быть аттестован.

Примеры - Динамические отверстия, «мышиные» щели.

3 - вход; 4 - выход; 5 - направление воздушного потока; 6 - рабочая поверхность контролируемой рабочей зоны

Рисунок D.2 - Передаточное устройство типа А2

D.4 Передаточное устройство типа В1

Передаточное устройство типа В1 (см. рисунок D.3) не допускает прямого попадания воздуха из окружающего пространства в изолирующее устройство при правильном выполнении последовательности операций передачи или при использовании блокировки. Однако воздух из окружающего пространства может попасть внутрь изолирующего устройства через передаточное устройство и наоборот.

Примеры - Камеры со сдвоенными дверями, контейнерные порты, телескопические порты для отходов и простые стыковочные устройства.

3 - вход; 4 - выход; 5 - герметичная дверь; 6 - рабочая поверхность контролируемой рабочей зоны

Рисунок D.3 - Передаточное устройство типа В1

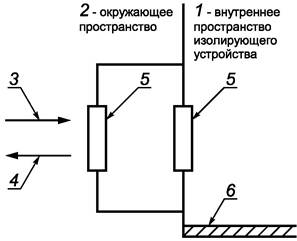

D.5 Передаточное устройство типа В2

Передаточное устройство типа В2 (см. рисунок D.4) имеет двойные герметичные двери и устройства, позволяющие проводить обдув и последующее удаление газов передаточного устройства, чтобы обеспечить совместимость сред перед открыванием внутренней двери изолирующего устройства.

Удаление газов требует обеспечения безопасности при работе с ними.

Примечание - Удаление газов с разряжением может оказаться невозможным при передаче жидкостей с учетом соотношения точки кипения и давления.

3 - вход; 4 - выход; 5 - герметичная дверь; 6 - рабочая поверхность контролируемой рабочей зоны; 7 - клапан

Рисунок D.4 - Передаточное устройство типа В2

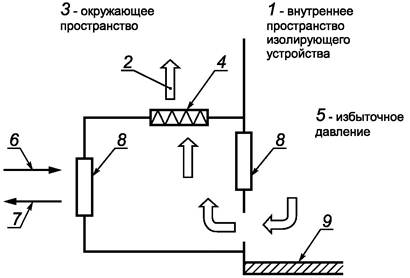

D.6 Передаточное устройство типа С1

Передаточное устройство типа С1 (см. рисунок D.5) не допускает попадания не прошедшего фильтрацию воздуха из изолирующего устройства в окружающую среду. Это достигается за счет создания избыточного давления в изолирующем устройстве, наличия НЕРА фильтра и дверей в передаточном устройстве и правильной последовательности выполнения операций.

Такое передаточное устройство не может использоваться для изолирующих устройств, работающих при пониженном давлении, поскольку в этом случае не прошедший фильтрацию воздух из окружающего пространства может попасть в изолирующее устройство. Не рекомендуется использовать передаточное устройство типа С1, если требуется защита оператора и других лиц при работе с изолирующими устройствами с пониженным давлением.

Пример - Передаточные камеры с одним фильтром.

2 - направление воздушного потока; 4 - НЕРА фильтр; 6

- вход; 7 - выход;

8 - герметичная дверь; 9 - рабочая поверхность контролируемой

рабочей зоны

Рисунок D.5 - Передаточное устройство типа С1

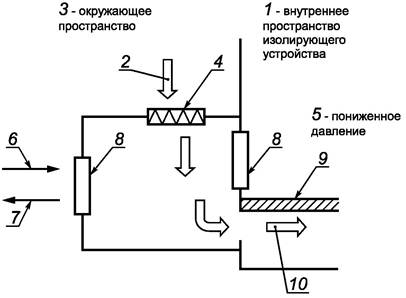

D.7 Передаточное устройство типа С2

Передаточное устройство типа С2 (см. рисунок D.6) не допускает попадания не прошедшего фильтрацию воздуха из окружающего пространства в изолирующее устройство (воздух извне проходит под рабочей поверхностью и далее подается в вытяжку) и наоборот (при нахождении изолирующего устройства в рабочем состоянии). Это достигается за счет создания пониженного давления в изолирующем устройстве, наличия НЕРА фильтра и дверей в передаточном устройстве, правильной последовательности выполнения операций по передаче и блокировке.

Такое передаточное устройство не может использоваться для изолирующих устройств при избыточном давлении.

Пример - Передаточные камеры с одним фильтром.

2 - направление воздушного потока; 4 - НЕРА фильтр; 6

- вход; 7 - выход; 8 - герметичная дверь;

9 - рабочая поверхность контролируемой рабочей зоны; 10 -

удаление воздуха

Рисунок D.6 - Передаточное устройство типа С2

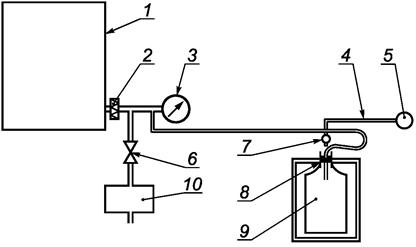

D.8 Передаточное устройство типа D1

Передаточное устройство типа D1 (см. рисунок D.7) не допускает попадания не прошедшего фильтрацию воздуха из окружающего пространства в изолирующее устройство и наоборот. Это достигается применением НЕРА фильтров, дверей и правильной последовательностью выполнения операций по передаче и блокировке.

Пример - Передаточная камера с двумя фильтрами или изолирующее устройство, используемое как передаточное устройство.

2 - вентиль; 4 -

НЕРА фильтр; 5 - вход; 6 - выход; 7 - герметичная дверь;

8 - рабочая поверхность контролируемой рабочей зоны

Рисунок D.7 - Передаточное устройство типа D1

D.9 Передаточное устройство типа D2

Передаточное устройство типа D2 представляет собой устройство типа D1 (см. рисунок D.8) с таймером задержки времени передачи материалов внутрь изолирующего устройства и наружу, управляющим системой блокировки дверей передаточного устройства. Порядок передачи должен быть аттестован. Задержка времени должна быть достаточной для проведения дезинфекции (стерилизации) с целью сведения переноса загрязнений к минимуму.

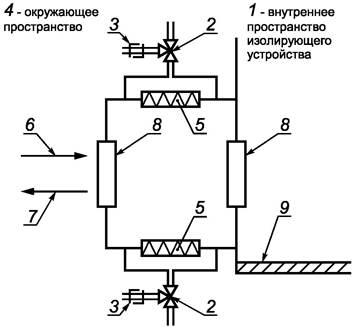

D.10 Передаточное устройство типа Е

В передаточном устройстве типа Е (см. рисунок D.8) выполняется обработка (дезинфекция) как самого передаточного устройства, так и находящихся в нем предметов до соединения устройства с другими зонами, в которые не допускается попадание загрязнений.

Пример - Газовые камеры (автоклавируемые передаточные устройства), включая отдельные изолирующие устройства и стыковочные устройства, постоянно соединенные автоклавы и подобные устройства.

2 - трехходовой вентиль; 3 - быстродействующая

соединительная муфта; 5 - НЕРА фильтр; 6 - вход;

7 - выход; 8 - герметичная дверь; 9 - рабочая поверхность

контролируемой рабочей зоны

Рисунок D.8 - Передаточное устройство типа Е

D.11 Передаточное устройство типа F

Передаточное устройство типа F (см. рисунок D.9) стыкуется с изолирующим устройством, и стык герметизируется. Передаточное устройство обычно используется в качестве транспортного контейнера. Некоторые устройства могут иметь разъемные соединения для стравливания воздуха.

Пример - Быстродействующие передаточные устройства, стандартные механические интерфейсы и разъединительные клапаны.

3 - быстродействующая соединительная муфта; 4 - двойные

сблокированные двери или клапаны;

5 - рабочая поверхность контролируемой рабочей зоны

Рисунок D.9 - Передаточное устройство типа F

Приложение Е

(справочное)

Испытания на герметичность

Е.1 Испытания на утечку

Е.1.1 Порядок действий

Испытания должны проводиться при нормальных условиях работы. Если для обеспечения необходимой скорости потока воздуха или расхода воздуха, предотвращающих перенос посторонних веществ, используется перепад давления или поток воздуха, то значения этих параметров должны быть согласованы, определены и обеспечены методами контроля.

При проведении испытаний следует учитывать:

a) нормальные условия работы;

b) нерабочее или резервное состояние;

c) переход из состояния а) в состояние b) и наоборот;

d) отказ в системе поддержания давления или потока воздуха.

При использовании перчаток и перчаточно-рукавных систем следует учитывать, что при последовательной замене перчаток кратковременно изменяется объем, при этом давление, при котором проводятся испытания, может превысить 1000 Па.

Процесс контроля должен включать в себя и любое другое оборудование с аналогичным влиянием на объем.

Е.1.2 Приборы для испытаний

Приборы и методы испытаний следует выбирать с учетом назначения устройств. Испытательные приборы включают в себя:

a) генератор аэрозолей и фотометр;

b) генератор аэрозолей и дискретный счетчик частиц с двумя каналами;

c) генератор капель с вращающимся диском или другой подобный прибор и соответствующую измерительную систему.

Е.1.3 Метод испытаний

Генератор аэрозолей располагается вне изолирующего устройства в нужном месте. Характеристика проникания частиц оценивается по концентрации частиц снаружи и внутри изолирующего устройства.

Е.2 Испытания на утечку за счет давления

Е.2.1 Большинство утечек может быть определено несколькими методами. Методы по Е.2.1.1 и Е.1.1.2 являются качественными.

Е.2.1.2 Альтернативой методу по Е.2.1.1 является определение утечек путем заполнения изолирующего устройства гелием или другим газом под давлением 1000 Па. Для определения утечек используют соответствующий прибор.

Примечания

1 Несмотря на то что методы по Е.2.1 или Е.2.1.2 не являются количественными, трассирование газов позволяет судить о величине утечки.

2 Для определения локальных утечек могут быть использованы другие методы, например опрессовывание аммиаком и контролем мокрой тканью, чувствительной к концентрации водородных ионов (рН индикаторный материал), или визуализацией с помощью дыма, фото- или видеодокументированием.

Е.2.2 Методы испытаний в порядке возрастания чувствительности следующие:

a) пузырьковый метод с применением поверхностно-активных веществ;

b) испытание с помощью теплопроводного газоанализатора на СО2, Не, Аr и т.д.;

c) ионизационный детектор на SF6;

d) гелиевый масс-спектрометр.

Как правило, считается, что утечки в изолирующем устройстве распределены равномерно и не сосредоточены в одном месте. Это допущение может быть справедливым не всегда. Локальная утечка может привести к недопустимому ухудшению атмосферы. В связи с этим при конструировании изолирующего устройства должна быть разработана методика его испытаний на утечку.

При использовании инертных газов должны быть приняты меры предосторожности. Инертный газ может вызывать асфиксию.

При использовании гелия необходимо убедиться в хорошем перемешивании газа внутри изолирующего устройства.

Примечания

1 Гелий может проникать через полимерные материалы, и газовыделение может быть причиной ложных результатов контроля.

2 Более подробная информация содержится в [24].

Е.3 Количественные испытания на утечку

Е.3.1 Испытания целостности под давлением

Е.3.1.1 Испытания изолирующих устройств жесткой конструкции при отрицательном давлении ИСО 10648-2 устанавливает три метода испытаний герметичности при отрицательном давлении изолирующих устройств жесткой конструкции, описанных в ИСO 10648-1:

a) кислородный метод [см. ИСО 10648-2 (подраздел 5.1)];

b) метод изменяющегося давления [см. ИСО 10648-2 (подраздел 5.2)];

c) метод постоянного давления [см. ИСО 10648-2 (подраздел 5.3)].

Интенсивность утечки измеряется при нормальном рабочем давлении (обычно около 250 Па) в рабочем режиме и при давлении до 1000 Па при приемочных испытаниях.

Указанные методы предусмотрены для испытаний при отрицательном давлении, за исключением кислородного метода, который может применяться как при положительном, так и при отрицательном давлении. Для получения результатов следует выполнить необходимые вычисления.

Метод испытаний Парджо, который может использоваться помимо указанных методов определения часовой интенсивности утечки, приведен в приложении F. Тест-метод Парджо может применяться, если требуется минимизация дезинфекции (стерилизации) испытательных приборов или сокращение времени испытаний.

Результаты испытаний под давлением при условиях, близких к атмосферным, зависят от колебаний температуры и других параметров окружающей среды. Использование чувствительных приборов для измерения этих параметров позволяет обеспечить точность испытаний.

Если изолирующие устройства (в рабочем или аварийном состояниях) испытываются при положительном и отрицательном давлении, то интенсивность утечки следует определять в обоих этих случаях.

Е.3.1.2 Меры предосторожности перед началом испытаний

Испытание на герметичность под давлением следует проводить в то время, когда риск минимален. Следует иметь в виду, что любые тесты представляют некоторый риск для оборудования и оператора.

При приемочных испытаниях следует соблюдать меры безопасности при превышении заданного уровня давления в изолирующем устройстве. Не допускается превышение давления при испытаниях ввиду опасности повреждения тонких стенок и пр. Испытания при пониженном давлении также могут быть причиной повреждения, т.е. сплющивания легких конструкций.

При испытании оборудования при высоком и среднем уровне давления требуется решение большего количества вопросов. Испытания на локальные утечки при повышенном давлении, т.е. определение интенсивности утечек, требует сохранения постоянного объема. Эти методы испытаний крайне чувствительны к малым изменениям объема. Поэтому любое оборудование, влияющее на изменение объема, может не только привести к ложному результату, но и к высвобождению веществ, например масла или жира.

Если для испытания используется инертный газ из баллона под давлением, то оборудование для поддержания необходимого давления и регулирования газа должно быть установлено и проверено до начала испытаний (см. соответствующие правила безопасности по обращению, хранению и использованию сжатых газов).

Испытания на утечку в «активных» изолирующих устройствах требуют особого внимания. Необходимо выполнять местные нормы безопасности. При выполнении испытаний следует проводить тщательный анализ. Он должен подтвердить, что отключение изолирующего устройства может быть проведено логичным и безопасным способом и в случае аварийной ситуации позволит быстро вернуться к нормальным рабочим условиям.

Если испытания завершены или отложены, то важно убедиться, что изолирующее устройство находится в безопасном состоянии, особенно если оно оставлено без присмотра в неотапливаемом помещении. Снижение температуры на несколько градусов может быть причиной значительного сдавливания тонкостенной секции, оставленной при отрицательном давлении.

Е.3.1.3 Обеспечение стабильных условий

До начала испытаний изолирующее устройство должно находиться в неработающем состоянии. Там, где возможно и практически осуществимо, изолирующее устройство, способное изменять объем из-за вибрации, движения панелей или других легких структур, на период испытаний должно быть закреплено. Важными факторами являются допустимая интенсивность утечки и чувствительность метода ее определения. При малой интенсивности утечки поддержание стабильных условий иногда затруднительно из-за влияния меняющихся климатических условий. Следует обеспечить теплоизоляцию изолирующего устройства, если это возможно. Небольшие изменения условий окружающей среды могут вызывать заметные утечки, близкие к допустимым значениям или даже превосходящие их. Контролируемое изолирующее устройство следует размещать в помещении, которое не подвергается воздействию солнечного излучения и в котором нет сквозняков. Чтобы удостовериться, что все оборудование имеет одну и ту же температуру, измерительные приборы должны быть установлены в нужное положение не менее чем за 30 мин до начала контроля, если это возможно.

Если существуют трудности в поддержании стабильных условий окружающей среды и необходимая стабильность не может быть обеспечена, то испытания следует проводить до или после обычного рабочего времени.

Испытания изолирующих устройств в контролируемой атмосфере могут представлять определенные трудности. Неправильные действия могут быть причиной внезапных изменений давления воздуха. При проведении испытаний может потребоваться ограничение доступа через воздушный шлюз. Необходимо выполнять правила безопасности. Лучшим решением может быть проведение испытаний в нерабочие часы или во время обеденного перерыва.

Е.3.1.4 Порядок вычислений

Скорость воздуха v, м/с, проходящего через отверстие, при условии, что коэффициенты расхода и расширения струи равны единице, вычисляется по формуле

(E.1)

(E.1)

где ρ - плотность, кг/м3 (сухой воздух = 1,205 кг/м3 при 101,3 кПа, 20 °С);

Δр - перепад давлений в отверстии, Па.

Расход воздуха равен произведению скорости воздуха на площадь поперечного сечения отверстия на время. В связи с этим часовая утечка через изолирующее устройство q, м3/ч, вычисляется по формуле

![]() (Е.2)

(Е.2)

где A - площадь, м2.

Заменяя

![]() (Е.3)

(Е.3)

Примечания

1 Для вычисления скорости потока воздуха нужно знать площадь отверстия и перепад давления.

2 Опасность возможного риска утечки требует тщательного анализа. Поступление воздуха в устройство снаружи при отрицательном давлении в устройстве через мелкие отверстия может вызывать высокоскоростные струи с загрязнениями, которые необязательно будут растворяться потоком воздуха изолирующего устройства. Подобно этому в устройствах с положительным давлением поток наружу может создать неприемлемый уровень локальных загрязнений.

Методы контроля, изложенные в Е.3, для изолирующего устройства с постоянным объемом подчиняются закону состояния идеального газа:

где р - абсолютное давление, Па;

Т - абсолютная температура, К;

V - объем изолирующего устройства, м3.

Примечания

1 Для постоянного объема изменение температуры на 1 К вызывает изменение давления на 334 Па.

2 Испытания (исключая метод Парджо) проводятся в течение одного часа при начальном давлении, равном или более 1 кПа. Объем истечения газа пропорционален изменению давления с учетом поправок на колебания давления и температуры.

При постоянном объеме, вынося величину объема из обоих членов формулы (Е.5), получаем:

При вводе в эксплуатацию контроль по Е.3 проводится в течение одного часа и начальном давлении, равном или более 1000 Па. Объем истекающего газа внутрь или наружу из устройства постоянного объема пропорционален изменению давления. Таким образом, часовая интенсивность утечки равна изменению давления в отверстии в один час. Изменения температуры и давления требуют корректировки часовой интенсивности утечки в соответствии с уравнением (Е.6).

Е.3.1.5 Часовая интенсивность утечки

Часовая интенсивность утечки Rh в изолирующем устройстве, выражаемая в ч-1, вычисляется по формуле

![]() (Е.7)

(Е.7)

где q - часовая утечка изолирующего устройства, м3/ч;

V - объем устройства, м3.

Примечание - За исключением кислородного метода, в методах контроля предполагается постоянный объем жесткой конструкции устройств. Для гибких и тонких структур утечка, определяемая методом давления, изменяется в зависимости от объема.

Перчатки и полукостюмы при проведении испытаний всеми методами, за исключением кислородного, должны заглушаться.

Е.3.1.6 Классификация изолирующих устройств

Классификация изолирующих устройств по часовой интенсивности утечки приведена в таблице Е.1.

Таблица Е.1 - Классификация изолирующих устройств и соответствующие методы контроля

|

Часовая интенсивность утечки Rh, ч-1 |

Степень герметичности |

Метод испытания |

|

|

1 |

£ 5 · 10-4 |

Высокая |

Кислородный метод, метод изменяющегося давления или метод Парджо |

|

2 |

< 2,5 · 10-3 |

Средняя |

Кислородный метод, метод изменяющегося давления или метод Парджо |

|

3 |

< 10-2 |

Низкая |

Кислородный метод, метод изменяющегося давления или метод постоянного давления |

|

4 |

< 10-1 |

- |

Метод постоянного давления |

|

Примечания 1 Классификация и указанные в ИСО 10648-2 методы контроля в сочетании с уровнями герметичности позволяют провести сравнение с приведенными в приложении А схемой и таблицей средств и методов изоляции. 2 Метод Парджо применяется при необходимости. 3 Методы контроля по ИСО 10648-2 предназначены для изолирующих устройств при отрицательном давлении. Для устройств с положительным давлением они могут быть видоизменены, причем использование кислородного метода исключается. |

|||

Е.3.2 Метод баланса масс для оценки приемлемой часовой интенсивности утечки

Е.3.2.1 Общие положения

Метод основан на том, что загрязненный воздух снаружи через неплотности поступает внутрь изолирующего устройства, внутри которого создано отрицательное давление. Если внутри изолирующего устройства создано положительное давление, то загрязненный воздух из него поступает в окружающее пространство. В обоих случаях концентрация загрязнения в объеме, куда проступает воздух, будет ниже концентрации загрязнений в месте утечки за счет эффекта разбавления. Для оценки часовой интенсивности утечки с учетом равновесной концентрации загрязнений в двух объемах воздуха, сообщающихся через неплотности, используется уравнение баланса масс.

Е.3.2.2 Ограничения

Е.3.2.2.1 Расчеты не учитывают локальные условия в месте утечки, где может не произойти разбавление концентрации загрязнений до приемлемого значения. На практике для уменьшения локальных эффектов должен применяться коэффициент запаса.

Е.3.2.2.2 Принято считать, что при анализе риска исходят из максимума допустимой концентрации загрязнений с точки зрения обеспечения качества продукта в изолирующих устройствах при отрицательном давлении или с точки зрения безопасности оператора в изолирующих устройствах с положительным давлением.

При этом принимается, что:

- концентрация загрязнений в неплотности такая же, как в исходном пространстве (при избыточном давлении);

- воздух в пространстве, на которое действует поток из неплотности, хорошо перемешивается (это условие не соблюдается в однонаправленном потоке или при низкой скорости потока воздуха);

- воздух, смешивающийся с потоком из неплотности, не загрязнен;

- процесс достиг установившегося состояния.

Е.3.2.3 Метод оценки

Часовая интенсивность утечки Rh, ч-1, с учетом ограничений, указанных в Е.3.2.2, вычисляется по формуле

![]() (E.8)

(E.8)

где Vs - объем пространства, на которое воздействует поток из неплотности, м3;

са - допустимая концентрация загрязнений в пространстве, на которое воздействует поток из неплотности, мл/м3;

Rаc - скорость обмена воздуха в пространстве, на которое воздействует поток из неплотности, ч-1;

с1 - начальная концентрация загрязнений в потоке из неплотности, мл/м3;

V - объем изолирующего устройства, м3.

Формула применима как для изолирующего устройства, внутри которого создано отрицательное давление, так и для изолирующего устройства, внутри которого создано избыточное давление.

Е.4 Количественное измерение утечки из устройств гибкой конструкции

Е.4.1 Изолирующие устройства из пленочных материалов могут быть повреждены во время испытаний перепадом давлений, превышающим рабочий перепад давлений.

Е.4.2 Изолирующие устройства из пленочных материалов должны испытываться кислородным методом.

Примечание - Как только будут получены приемлемые количественные результаты, рекомендуется провести сравнительные испытания при положительном рабочем давлении, особенно для изолирующего устройства, контроль которого при отрицательном давлении невозможен, например для стерильного изолирующего устройства.

Изолирующие устройства, которые не могут испытываться для целей классификации при давлении 1000 Па, но для которых требуется определение часовой интенсивности утечки для оценки риска, должны испытываться при давлении 250 Па в течение времени до одного часа. Для проведения анализа результаты определения часовой интенсивности утечки должны быть получены дважды [см. формулу (Е.4)].

Е.5 Примеры испытаний перчаток

Е.5.1 Общие положения

Приведенные методы испытаний с падением давления являются лишь малой частью множества методов, которые могут использоваться для испытания перчаток и служить иллюстрацией испытаний на утечку через перчатки. По соглашению между потребителем и поставщиком могут использоваться иные методы испытаний перчаток.

Е.5.2 Испытания для изолирующего устройства при отрицательном давлении

Е.5.2.1 Общие положения

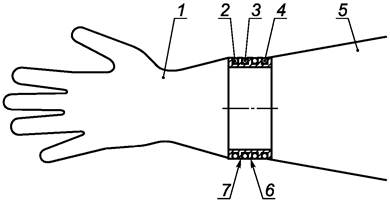

Важно проводить визуальный контроль перчаток, так как давление не всегда может помочь обнаружить нарушение целостности. В Е.5.2.2 изложен метод испытания перчаток для определения утечек в изолирующих устройствах, работающих при отрицательном давлении, при значении падения давления более минус 170 Па. Датчик контроля утечки включает в себя чувствительный манометр или иное устройство с герметизирующей пластиной. Данный метод используется для контроля систем: «Перчатки», «Удлиненная перчатка» («Перчатка с рукавом»), «Перчаточные манжеты», предназначенных для перчаточных портов.

Е.5.2.2 Порядок проведения испытаний

При проведении испытаний необходимо выполнить следующие действия:

a) подключить манометр;

b) если манометр имеет переключатель малых и больших величин, то выбрать шкалу малых величин;

c) установить манометр на ноль. Отклонения от нуля от ± 3 Па до ± 4 Па не влияют на результаты контроля; как только выполнена установка нуля, прибор может использоваться для проверки герметичности;

d) осторожно расположить герметизирующую пластину перчаточного датчика контроля утечки напротив кольца устройства, подлежащего контролю, на который надета перчатка, обратив внимание на то, чтобы эта пластина совмещалась с этим устройством; сильный прижим прибора может выдержать небольшое давление воздуха между прибором и перчаткой;

e) сильно прижимать прибор к патрубку с постоянным усилием, внимательно наблюдая за показаниями манометра; воздействие на прибор с различными усилиями может вызывать колебания давления от ± 3 до ± 4 Па; это не влияет на результаты или чувствительность теста; для идентификации утечек достаточно проводить контроль в течение 10 с; контроль перчаток с возможным дефектом следует проводить повторно. Может потребоваться больше времени для подтверждения результатов;

f) выполнить контроль всех перчаток при монтаже и перед работой в изолирующем устройстве.

Е.5.2.3 Оценка результатов

Е.5.2.3.1 Положительный результат

Если перчатка или удлиненная перчатка (перчатка с рукавом) исправна, то показания манометра должны оставаться постоянными в пределах от ± 2 до ± 10 Па (рекомендуется ± 5 Па).

Е.5.2.3.2 Неисправность

Если перчатка или удлиненная перчатка (перчатка с рукавом) неисправна, то отрицательные значения давления на шкале манометра постепенно увеличиваются (т.е. минус 10 Па, минус 15 Па, минус 19 Па). Эта тенденция будет видна и будет нарастать.

Скорость изменения давления будет пропорциональна величине нарушения герметичности перчатки.

Вероятные повреждения должны быть подтверждены повторной проверкой любым другим методом. Это легко сделать, снизив давление с помощью контрольного прибора, отжимая уплотнительную пластину, прижатую к перчаточному порту. В результате этого манометр будет установлен на ноль. После этого нужно снова прижать пластину и, создав давление, снова начать испытания. Если перчатка повреждена, то результат испытаний будет все время одинаковым, что подтверждает факт нарушения герметичности.

Е.5.2.4 Точность метода

Точность метода пропорциональна значению падения рабочего давления внутри изолирующего устройства. Большее значение падения внутреннего рабочего давления позволяет получить более точный результат испытаний, как это приведено в формуле (Е.40). Поэтому удвоение падения давления примерно удваивает интенсивность утечки. Для малых значений падения давления интенсивность утечки практически выражается линейным уравнением.

Е.5.3 Испытания на утечку при положительном давлении

Е.5.3.1 Общие положения