Акционерные

общества закрытого типа

«АСФАЛЬТТЕХМАШ»,

«СЕЛЬАВТОДОР»

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА УСТРОЙСТВО ВЕРХНЕГО

СЛОЯ

АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ ИЗ

ВИБРОЛИТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ

Срок службы асфальтобетонных покрытий из укатываемых асфальтобетонных смесей в последние годы снизился до 5 - 7 лет в крупных городах и до 10 - 12 лет на оживлённых автомагистралях России. Это связано с резко возросшей интенсивностью движения автомобильного транспорта и применением эффективных средств и методов повышения безопасности движения на дорогах в зимнее время.

Настоящая «Технологическая карта» детально знакомит специалистов с новой технологией строительства и капитального ремонта дорожных покрытий методом вибролитья.

Дорожное покрытие из вибролитого асфальтобетона имеет такую же долговечность как и покрытия из литого асфальта, но его строительство обходится дешевле за счёт использования доступных материалов и обычной техники для приготовления, транспортирования и укладки смесей.

Технологическую карту разработали к.т.н. М.С. Мелик-Багдасаров, Заслуженный строитель РСФСР, инженер К.А. Гиоев, инженеры Н.А. Мелик-Багдасарова и М.М. Кузнецов

СОДЕРЖАНИЕ

1. ОБЩИЕ ПОЛОЖЕНИЯ

Технологическая карта предназначена для организации строительства и капитального ремонта асфальтобетонных покрытий с использованием вибролитой асфальтобетонной смеси.

В карте приведена технология устройства верхнего слоя дорожного покрытия из вибролитой асфальтобетонной смеси, укладываемой по нижнему слою покрытия, подготовленному в соответствии с требованиями СНиП 3.06.03-85.

Организационно-технологические решения, принятые в технологической карте предусматривают высокие технико-экономические показатели, качество и безопасность выполнения работ в соответствии с требованиями действующих ГОСТов, СНиПов, ТУ, ЕНиРов на строительно-монтажные работы, а также ведомственных норм.

Технологическая карта должна быть привязана к местным условиям производства работ с целью уточнения объёмов работ, средств механизации, потребности в трудовых и материальных ресурсах.

2. ОБЛАСТЬ И УСЛОВИЯ ПРИМЕНЕНИЯ ВИБРОЛИТОГО АСФАЛЬТОБЕТОНА

Вибролитая асфальтобетонная смесь является разновидностью горячих асфальтобетонных смесей (по ГОСТ 9128), и отличается тем, что при укладке не требует укатки, а формируется в монолит под воздействием вибротрамбующих органов асфальтоукладчика. Такая технологическая особенность обусловлена повышенной подвижностью смеси, которая обеспечивается как рецептурой так и особым технологическим режимом её приготовления.

Вибролитая смесь по классификации ТУ 400-24-158-89 относится ко II типу литых асфальтобетонных смесей.

Дорожные покрытия из вибролитого асфальтобетона характеризуются водонепроницаемостью, коррозионной стойкостью, износостойкостью, трещиностойкостью, шероховатостью, что обеспечивает продолжительный срок их службы, позволяет уменьшить толщину покрытия и снизить эксплуатационные расходы по содержанию покрытия.

Применение вибролитого асфальтобетона эффективно при новом строительстве и капитальном ремонте покрытий высококатегорийных республиканских и городских дорог, требующих по условиям эксплуатации повышенных показателей износостойкости, трещино и - сдвигоустойчивости, а также шероховатости.

При новом строительстве покрытие устраивают по нижнему слою из свежеуложенного плотного крупнозернистого асфальтобетона. При капитальном ремонте смесь укладывают по старому асфальтобетонному или цементобетонному покрытию, предварительно обработанному жидким битумом или битумной эмульсией, или по выравнивающему слою из асфальтобетонной смеси, укладываемой на старое покрытие для обеспечения требуемых показателей ровности и уклонов.

3. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ, ОБОРУДОВАНИЕ И ТЕХНИЧЕСКИЕ СРЕДСТВА

Виброуплотняемую смесь производят на обычной асфальтосмесительной установке удовлетворяющей требованиям ОСТ 221693, по специальному технологическому регламенту.

В процессе приготовления смеси надлежит строго следить за температурой нагрева песка и щебня в сушильном барабане, соблюдением рецептуры и временем «сухого» и «мокрого» перемешивания.

Доставку смеси с асфальтобетонного завода к месту укладки в зависимости от удалённости объекта работ и погодно-климатических условий производят в кузове автомобиля-самосвала или в специальной машине - термосе-миксере.

Устройство дорожного покрытия из виброуплотняемой асфальтобетонной смеси выполняют комплексно-механизированной бригадой, оснащённой асфальтоукладчиком, автопогрузчиком для подвоза чёрного щебня к месту распределения и малотоннажным катком массой до 1,5 тонн для втапливания чёрного щебня в поверхность покрытия.

Кроме того, бригаду укомплектовывают следующими механизмами, выполняющими вспомогательные операции: компрессором с пневмомолотками или лопатками для обрубки краев ранее устроенных полос покрытия и для очистки основания от пыли сжатым воздухом, поливомоечной машиной со щеткой для очистки и промывки основания, автогудронатором для доставки и распределения по основанию битумной эмульсии, разогревателем, использующим тепловую энергию инфракрасного излучения для разогрева и исправления дефектных мест и обеспечения качественного сопряжения смежных полос.

Бригаде выдают также следующие приборы, приспособления и инвентарь: нивелир и набор визирок для геодезической разбивки и переноса высотных отметок к месту укладки смеси, вибротрамбовки и ручные трамбовки для уплотнения смеси вручную при исправлении дефектных мест, металлические (из легкого металла) рейки с уровнем, шаблоны для контроля ровности устраиваемого покрытия.

Основным технологическим оборудованием при производстве работ по устройству дорожного покрытия из горячей виброуплотняемой асфальтобетонной смеси является самоходный асфальтоукладчик на гусеничном или пневмоколесном ходу имеющий:

приёмный бункер с поднимающимися боковыми стенками, рассчитанный на приём смеси из автомобилей-самосвалов и термосов-миксеров большой грузоподъёмности (от 10 и более тонн);

распределительный отсек, обеспечивающий укладку смеси слоем от 30 и более мм на ширину 2,5 - 7,5 м;

обогреваемые вибротрамбующий брус и выглаживающую плиту для уплотнения смеси и отделки покрытия;

автоматическую следящую систему, обеспечивающую ровность и заданный поперечный профиль покрытия;

подкрылки или ограждающие щитки на ведущие колёса или гусеницы, исключающие подтекание смеси под укладчик.

Технические характеристики асфальтоукладчиков приведены в Приложении 1.

Перед началом работ разрабатывают проект производства работ (ППР), в который включают:

план строящейся (реконструируемой) дорожной одежды;

схемы движения городского транспорта в период строительства или капитального ремонта;

места установки дорожных знаков и ограждений;

места установки светильников при выполнении работ в вечернее и ночное время;

схемы движения транспорта, подвозящего строительные материалы;

места, отведённые для заправки и стоянки механизмов;

технологическую последовательность выполнения работ;

календарный график производства работ;

пояснительную записку с обоснованием заложенных в ППР решений.

В технологической части ППР устанавливают потребное количество асфальтоукладчиков исходя из их производительности, автосамосвалов, длину полосы укладки смеси, направление движения потока.

Производительность асфальтоукладчика может быть определена по формуле:

П = Т · К · а · h · γ · V,

где: П - производительность, кг/смену;

Т - продолжительность рабочей смены, с;

К - коэффициент использования (0,7 - 0,9);

а - ширина полосы, м;

h - толщина укладываемого слоя;

γ - плотность смеси вибролитого асфальтобетона, кг/м3;

V - скорость движения асфальтоукладчика, м/с.

Длину полосы укладки на смену определяют по формуле:

![]()

где: L - длина полосы укладки, м;

Q - количество выделяемой смеси на смену, кг;

а - ширина полосы, м;

с - расход смеси, кг/м2.

Необходимое число автомобилей-самосвалов определяют по формуле:

![]()

![]()

где: m - грузоподъёмность автосамосвала, кг;

n - число рейсов, совершаемых одним автосамосвалом.

Число рейсов, совершаемых одним автосамосвалом, определяется по формуле:

![]()

где: L - дальность перевозки смеси, м;

Vcp - средняя скорость движения автосамосвала при пробеге в оба конца, м/с;

T1 - продолжительность загрузки автосамосвала на АБЗ с учётом ожидания погрузки, с;

Т2 - продолжительность выгрузки смеси в асфальтоукладчик и маневрирования на месте укладки смеси, с.

4. ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОИЗВОДСТВА РАБОТ

4.1. Подготовительные работы

4.1.1. В состав мероприятий по подготовке объекта входят организация движения городского транспорта и пешеходов во время производства работ, ограждение места производства работ, разработка схемы движения и расстановки дорожных знаков. Мероприятия необходимо согласовать с местными органами ГАИ. На согласованной схеме должны быть указаны организация, выполняющая работы, телефон и фамилия ответственного лица за проведение работ. При этом следует руководствоваться «Инструкцией по ограждению мест производству работ в условиях дорожного движения в городах», МЖКХ РСФСР, 1983 г.

4.1.2. Подготовку основания для укладки смеси выполняют в соответствие со СНиП 3.06.03-85. С этой целью нижний слой или старое покрытие очищают от пыли и грязи поливомоечными машинами или сжатым воздухом и, если поверхность не требует выравнивания, её обрабатывают жидким битумом или битумной эмульсией. Расход материалов при этом составляет: при обработке жидким битумом 0,5 - 0,8 л/кв.м, при обработке битумной эмульсией - 0,4 - 0,7 л/кв.м. Одновременно обрабатывают вертикальные края ранее уложенных полос асфальтобетона, люков колодцев, трамвайных путей и других выступающих элементов на основании.

При наличии на старом покрытии повреждений, проводят текущий (ямочный) ремонт с применением литого асфальта или по обычной технологии.

При значительных разрушениях старое покрытие удаляют фрезерованием.

Люки колодцев подземных сетей переставляют на уровень проектной отметки.

Далее проверяют соответствие ровности, уклонов поперечного профиля основания под покрытие требованиям проекта. Эту операцию выполняют с помощью реек, шаблонов и геодезических инструментов.

При отклонениях от норм производят выравнивание поверхности старого покрытия путём укладки обычной асфальтобетонной смеси - крупнозернистой при толщине слоя более 60 мм и мелкозернистой при меньших толщинах. При больших площадях устройство выравнивающего слоя производят с использованием асфальтоукладчиков, при малых - вручную. Для этой цели также могут быть использованы механизмы типа ремиксеров.

Геодезическую разбивку завершают установкой контрольных маяков и выноской отметок на бортовой камень (верх маяка или отметка должны соответствовать верху покрытия после его устройства). Нанесение отметок по борту производится намелованным шнуром. Асфальтобетонные и деревянные маяки устанавливают по визиркам вдоль дороги на уплотненном нижнем слое. Проверяют соответствие высотных отметок крышек люков колодцев требованиям проекта и исправляют их в случае несоответствия.

Завершение подготовительных работ необходимо оформить актом на скрытые работы.

Работы по устройству покрытия организуют в соответствии с картой трудового процесса.

4.2. Карта трудового процесса

4.2.1. Карта предназначена для организации рабочих, занятых устройством верхнего слоя покрытия из вибролитой асфальтобетонной смеси.

В карте снижение затрат труда и повышение производительности предусматриваются за счёт применения более экономичной технологии устройства с использованием асфальтобетонной смеси не требующей укатки и более рациональной расстановки рабочих-асфальтобетонщиков по местам для выполнения конкретных технологических операций.

4.2.2. Технологический процесс включает следующие операции:

приведение рабочих органов асфальтоукладчика в рабочее положение;

распределение и виброуплотнение смеси рабочими органами асфальтоукладчика;

уход за механизмом асфальтоукладчика в процессе работы;

россыпь чёрного щебня по поверхности покрытия;

прикатка чёрного щебня;

очистка рабочих органов асфальтоукладчика от остатков смеси по окончании работ;

подготовка и отделка сопряжений.

4.2.3. Исполнителями технологических операций являются:

Машинист асфальтоукладчика VI разряд (М) - 1;

Асфальтобетонщик V разряд (А1) - 1;

Асфальтобетонщик IV разряд (А2) - 1;

Асфальтобетонщик III разряд (А3) - 2;

Асфальтобетонщик II разряд (А4) - 1.

4.2.4. Характер работ и обязанности членов бригады указаны в табл. 1.

Таблица 1.

ОБЯЗАННОСТИ ЧЛЕНОВ БРИГАДЫ

|

Наименование операции |

Характеристика приёмов труда |

|

|

1. |

Приведение рабочих органов укладчика в рабочее положение |

Машинист асфальтоукладчика (М) проверяет готовность к работе основных узлов, согласно техническим правилам эксплуатации, наличие топлива и масла в системе, включает двигатель. Асфальтобетонщик (A1) проверяет готовность фронта работ (разбивку, ограждения). Асфальтобетонщики (А2 А3 А4) готовят инструмент к работе. |

|

2. |

Распределение и виброуплотнение смеси, уход за механизмом в процессе работы |

Машинист (М) включает левый и правый питатели и направляет смесь из приёмного бункера в распределительный отсек на укладку. Асфальтобетонщик (A1) принимает машины со смесью, проверяет наличие паспорта, качество и количество смеси. Асфальтобетонщики (A2), (A3) и (А4) следят за равномерным наполнением распределительного отсека смесью и обеспечивают неснижаемый её уровень перед фронтом вибротрамбующего бруса, регулируют положение щёк, работу бруса и выглаживающей плиты, визуально или с помощью контрольной рейки определяют дефектные места, удаляют негабаритные включения, следят за ровностью и толщиной покрытия, совместно с машинистом (М) ухаживают за механизмами асфальтоукладчика. |

|

3. |

Россыпь чёрного щебня вслед за распределением и виброуплотнением смеси и его втапливание |

Асфальтобетонщик (A1) принимает машины с чёрным щебнем и руководит его распределением по покрытию в соответствующих объёмах, контролирует правильное выполнение и качество работ, следит за своевременным началом втапливания чёрного щебня катком. Асфальтобетонщики (А2), (А3) и (А4) производят россыпь чёрного щебня, следят за его прикаткой катком и производят уборку невтопившегося щебня. |

|

4. |

Очистка рабочих органов укладчика от остатков смеси по окончании работ. |

Асфальтобетонщики (A3) и (А4) очищают рабочие органы асфальтоукладчика от налипшей смеси |

|

5. |

Подготовка сопряжений |

Асфальтобетонщики (А2) и (А3) обрубают или обрезают края ранее устроенного покрытия и обрабатывают сопряжения горячим битумом |

4.2.5. Схема организации трудового процесса показана на рис. 1

Рис. 1 Схема расположения машин и рабочих

4.3. Доставка смеси к месту укладки

Доставку смеси к месту укладки в зависимости от дальности объекта и погодно-климатических условий производят в кузовах автомобилей-самосвалов или термосах-миксерах большой грузоподъёмности. В табл. 2. приведены рекомендуемые транспортные средства для доставки виброуплотняемой смеси.

ТРАНСПОРТНЫЕ СРЕДСТВА ДЛЯ ДОСТАВКИ ВИБРОУПЛОТНЯЕМОЙ СМЕСИ

|

Рекомендуемые транспортные средства |

||

|

Температура воздуха |

||

|

от +10 °С и выше |

от +5 до +10 °С |

|

|

Продолжительность транспортирования: |

||

|

до одного часа |

Автомобиль-самосвал на шасси: КамАЗ-55111 - ЗиЛ-133Д42. |

Термос-миксер ОРД-1025 на шасси: КамАЗ-55111; - ЗИЛ-133Д42. Термос-миксер ОРД-1028 на шасси МЗКТ-69237 |

|

более одного часа |

Термос-миксер ОРД-1025 на шасси: КамАЗ-55111; ЗИЛ-133Д42. Термос-миксер ОРД-1028 на шасси МЗКТ-69237 |

Термос-миксер ОРД-1025 на шасси: КамАЗ-55111 ЗИЛ-133Д42 Термос-миксер ОРД-1028 на шасси МЗКТ-69237 |

Примечание. Технические характеристики термосов-миксеров ОРД-1025 и ОРД-1028 указаны в приложении 2.

Перед загрузкой автомобиля-самосвала смесью, кузов машины должен быть предварительно очищен от прилипшей смеси и прочих загрязнений и обработан мыльным раствором или эмульсией.

Доставку смеси от АБЗ к месту укладки осуществляют в автомобилях-самосвалах с закрытым задним бортом. Машина должна иметь подъемное устройство кузова, обеспечивающее постепенное увеличение угла наклона кузова с фиксацией в любом рабочем положении, а также встряхивающее устройство для освобождения кузова от налипшей смеси.

Основная задача при транспортировании состоит в том, чтобы свести к минимуму потери тепла и не допустить остывания смеси ниже минимальной температуры при укладке, т.е. ниже 190 °С. Для этого необходимо осуществить следующие мероприятия:

использовать автомобили-самосвалы большой грузоподъёмности от 10 и более тонн:

оборудовать автомобили устройствами для подогрева кузовов отходящими газами;

утеплить кузовы автомобилей специальными тентами;

не допускать длительного нахождения смеси в кузове (более одного часа).

Процесс доставки смеси должен быть непрерывным и ритмичным и производиться навстречу движению асфальтоукладчика.

Количество автосамосвалов или термосов-миксеров для транспортирования виброасфальтобетонной смеси назначают исходя из их грузоподъёмности и дальности (продолжительности) возки, производительности асфальтоукладчика и асфальтосмесительной установки, а также учитывая необходимость обеспечения некоторого избытка смеси во избежание вынужденного перерыва в работе асфальтоукладчика.

Перед загрузкой термоса-миксера его ёмкость должна быть заблаговременно нагрета до температуры 120 - 140 °С, а створки ёмкости открыты за пять минут до загрузки смесью.

4.4. Подготовка асфальтоукладчика

Кроме выполнения работ, указанных в п. 4.2.4 машинист устанавливает асфальтоукладчик таким образом, чтобы выглаживающая плита опиралась на край ранее устроенного покрытия или на брус, толщина которого равна толщине укладываемого слоя, включают приборы разогрева плиты, не допуская её перегрева во избежание выгорания битума, регулируют уплотняющие органы с доведением режима их работы с частотой оборотов валов трамбующего бруса 1000 - 1400 об/мин и вала вибратора плиты 2500 - 3000 об/мин, настраивают автоматическую следящую систему.

4.5. Выгрузка смеси в приёмный бункер асфальтоукладчика

4.5.1 Для выгрузка смеси из кузова автомобиля-самосвала водитель подаёт автомобиль задним ходом и останавливает его за 0,5 м до бункера асфальтоукладчика строго по оси его движения. Асфальтоукладчик подвигается вперёд к автосамосвалу, пока его направляющие ролики не придут в соприкосновение с задними колёсами автомобиля. Далее асфальтоукладчик двигает расторможенный автосамосвал впереди себя до тех пор, пока он не освободится от смеси. При этом водитель самосвала периодически включает встряхивающее устройство. Температура смеси в приёмном бункере асфальтоукладчика должна быть в пределах 190 - 210 °С.

При выгрузке смеси приёмный бункер асфальтоукладчика должен быть равномерно заполнен. Незначительные сбои, перерывы в подаче смеси в приёмный бункер асфальтоукладчика приводят к тому, что оставшаяся в бункере смесь остывает и образующиеся при этом комья, попадая под выглаживающую плиту, вызывают разрывы, неровности и другие дефекты на покрытии. Поэтому, необходимо заранее рассчитывать количество автосамосвалов, время их загрузки на АБЗ, время нахождения в пути и подачи к асфальтоукладчику для выгрузки. Для нормальной работы нужно, чтобы на месте укладки одновременно находились 3 - 4 автосамосвала и они последовательно выгружали смесь в приёмный бункер асфальтоукладчика один за другим.

Работы по приёмке автомобилей-самосвалов и выгрузке из них смеси в приёмный бункер асфальтоукладчика должны осуществляться под руководством специально выделенного опытного рабочего-сигнальщика, который обязан проверять наличие паспорта на смесь, удостоверяющего качество, температуру и количество смеси.

При выгрузке, особое внимание следует уделять согласованным действиям водителя автомобиля и машиниста асфальтоукладчика, чтобы не допустить переполнения бункера и попадания смеси под колёса или гусеницы асфальтоукладчика.

4.5.2. При выгрузке смеси из термоса-миксера рабочий следит за наполнением приёмного бункера асфальтоукладчика, регулирует подачу смеси положением шиберной заслонки термоса-миксера и управляет скоростью укладки.

После выгрузки основного объёма смеси её остатки выгружают из термоса-миксера наклоняя ёмкость на угол 15 - 20°.

4.6. Укладка смеси в покрытие

Работы по укладке смеси производят при температуре наружного воздуха весной не ниже +5 °С и осенью не ниже +10 °С. Производство работ в дождливую погоду и укладка смеси на влажную поверхность не допускается. Процесс выгрузки, распределения и уплотнения смеси должен идти непрерывно.

После установки асфальтоукладчика в исходное положение и подготовки его к укладке смеси (см. п. 4.4.) машинист асфальтоукладчика левым и правым скребковым питателями подаёт смесь из бункера к распределительному отсеку, периодически включая правый и левый шнеки и распределяет её по ширине полосы. При этом важно обеспечить равномерное заполнение отсека смесью и не допустить уменьшение её объёма в периферийных частях во избежание утоньшения слоя и его разрыва. После набора смеси в распределительном отсеке асфальтоукладчик выдвигают на 0,5 м вперед и останавливают.

Закончив прогрев плиты машинист укладчика включает первую скорость (1 м/мин) и наращивая ее до 3 м/мин. начинает укладку смеси. Рабочую скорость асфальтоукладчика выбирают в зависимости от толщины укладываемого слоя, температуры наружного воздуха и смеси. Укладка смеси с температурой 190 - 200 °С слоем 3,5 - 4 см при температуре воздуха 20 °С и выше ведется на скорости 3 м/мин. При пониженных температурах воздуха эта скорость составляет 1 м/мин. Смесь уплотняют вибробрусом, а затем заглаживают выглаживающей плитой.

Укладку смеси, как правило, производят одновременно и непрерывно по всей ширине проезжей части улицы с целью ликвидации продольного сопряжения полос. Для этого используют несколько асфальтоукладчиков в зависимости от ширины проезжей части, которые движутся с опережением одним другого на 20 - 30 м и с перекрытием ранее уложенной смежной полосы на 5 - 10 см. Вперед выдвигается укладчик, распределяющий смесь в непосредственной близости от бортового камня. Движение асфальтоукладчиков должно быть строго прямолинейным.

При укладке смеси одним асфальтоукладчиком длину укладываемой полосы устанавливают в зависимости от температуры наружного воздуха и скорости укладки с учётом того, чтобы край ранее уложенной смежной полосы покрытия имел температуру не ниже 120 °С (табл. 3). Если край смежной полосы имеет температуру ниже указанной, место сопряжения необходимо прогреть и прикатать одним - двумя проходами среднего катка.

ДЛИНЫ ПОЛОС УКЛАДКИ ВИБРОЛИТОЙ СМЕСИ

|

Длина укладываемой полосы, м |

||

|

на защищенных от ветра участках |

на открытых участках |

|

|

5 |

20 - 25 |

15 - 20 |

|

10 |

40 - 60 |

25 - 30 |

|

10 - 15 |

60 - 80 |

30 - 50 |

|

15 - 20 |

80 - 100 |

50 - 70 |

Ширину полосы укладки назначают кратной ширине проезжей части. Толщину укладываемого слоя в неуплотнённом состоянии принимают на 15 % больше проектной.

Проход укладчика над выступающими крышками колодцев и водоприёмными решётками после их подъёма на проектную отметку должен выполняться на минимальной скорости с отключённым вибротрамбующим брусом. Решётки, при этом, должны быть закрыты листом фанеры во избежание просыпания смеси в водоприёмный колодец.

Обнаруженные дефекты на поверхности покрытия после распределения смеси асфальтоукладчиком заделывают вручную одновременно с работой асфальтоукладчика. Смесь отбирают лопатой из приёмного бункера асфальтоукладчика или термоса-миксера и после распределения тщательно трамбуют и затирают. При заделке дефектных мест вручную смесь с лопаты не бросают, а укладывают в слой переворачивая лопату.

По окончании укладки смеси в покрытие или при вынужденных перерывах в доставке смеси летом - более 20 мин, а при пониженных температурах воздуха - более 10 мин, а также в других случаях, приведших к остановке асфальтоукладчика, последний должен быть освобождён от её остатков путём выдвижения вперёд для возможности выработки всей смеси до её остывания. С этой целью машинист на минимальной скорости начинает выдвижение укладчика до полной выработки смеси из распределительного отсека. При этом, слой смеси утончается, а полоса укладки клинообразно сужается. Пока смесь ещё не остыла, в месте понижения толщины слоя производят его обрезку по рейке. Отходы убирают вручную, используя для этой цели автопогрузчик. В конце полосы устанавливают упорный деревянный брус толщиной, равной толщине уложенного слоя.

После полной выработки смеси все рабочие органы асфальтоукладчика: приёмный бункер, скребковый питатель, шнеки, вибротрамбующий брус и выглаживающую плиту следует немедленно очистить от остатков смеси.

В следующую смену упорный брус снимают, а выглаживающую плиту асфальтоукладчика устанавливают на край обрезанной полосы и продолжают укладку. После перерыва в работе асфальтоукладчик следует устанавливать так, чтобы выглаживающая плита перекрывала край ранее уложенной полосы не менее чем на 50 - 100 мм.

4.7 Россыпь и втапливание горячего черного щебня.

Для обеспечения необходимой шероховатости покрытия, по нему, сразу после прохода асфальтоукладчика, распределяют чёрный щебень фракций 5 - 10 или 10 - 15 мм в одну щебенку с расходом 5 - 7 кг/м2. После остывания слоя покрытия до температуры 50 °С щебень втапливают лёгким катком массой 1500 кг.

Невтопившийся черный щебень сметают после полного остывания покрытия для повторного использования.

Движение транспорта по готовому покрытию открывают по достижении покрытием температуры наружного воздуха, но не ранее, чем через 3 часа после завершения работ.

При необходимости срочного открытия движения транспорта при высокой температуре воздуха допускается охлаждение покрытия холодной водой при помощи поливомоечной машины.

Технологический процесс устройства верхнего слоя покрытия из горячей виброуплотняемой асфальтобетонной смеси представлен в таблице 4.

Таблица 4.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС УСТРОЙСТВА ДОРОЖНОГО АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ ИЗ ВИБРОЛИТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ

|

Наименование видов работ и операций, средства механизации и орудия труда |

Иллюстрация технологической операции |

|

|

Подготовительные работы |

||

|

При новом строительстве |

При капитальном ремонте |

|

|

Организация движения городского транспорта и пешеходов Оборудование места производства работ Дорожные знаки, ограждения, освещение |

||

|

Очистка основания (старого покрытия) от грязи, пыли Механическая щетка, сжатый воздух, метла |

||

|

Компрессор, вибротрамбовка, погрузчик, лопата, грабли. |

Заделка выбоин и просадок Перестановка люков колодцев на уровень проектной отметки Ремонтер, компрессор, автосамосвал, каток, термос-миксер, лопата, грабли, лом |

|

|

Удаление старого покрытия (при необходимости) Фреза, погрузчик, автосамосвал |

||

|

Проверка ровности и уклонов нижнего слоя. Разбивочные работы Рейка, уклономер, визирки, нивелир, шнур. |

||

|

Устройство выравнивающего слоя (при необходимости) из обычной асфальтобетонной смеси Асфальтоукладчик, грейдер, автосамосвал, каток, лопата, грабли |

||

|

Обработка поверхности старого покрытия жидким битумом или битумной эмульсией Автогудронатор |

||

|

Доставка и складирование черного щебня Автосамосвал, лопата |

||

|

Работы по устройству покрытия из виброасфальтобетонной смеси |

||

|

Транспортирование смеси с АБЗ на объект и выгрузка в асфальтоукладчик Автосамосвалы |

||

|

Распределение и виброуплотнение смеси с одновременным распределением по горячей поверхности покрытия чёрного щебня. Асфальтоукладчик, щебнераспределитель, лопата, погрузчик |

||

|

Заделка дефектных и недоступных для асфальтоукладчика мест Лопата, скребок, трамбовка, грабли, термос-миксер, погрузчик |

||

|

Установка упорного бруса в поперечном направлении после обрезки полосы укладки, в конце смены Брусья упорные в комплекте с костылями, шнур пеньковый |

||

|

Втапливание чёрного щебня и сметание невтопившегося щебня, снятие технических средств организации движения легкий каток массой 1500 кг, механическая щётка, погрузчик, лопата |

||

5. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

5.1. Потребность в материалах определена из расчёта на 100 м2 площади покрытия, слоем 50 мм.

вибролитая асфальтобетонная смесь - 12 тонн;

чёрный щебень - 0,3 м3;

горячий битум - 65 литров.

5.2. Машины, оборудование и инструменты, необходимые для устройства дорожного покрытия приведены в табл. 5.

Таблица 5.

ПЕРЕЧЕНЬ ТЕХНИЧЕСКИХ СРЕДСТВ

|

№ пп |

Наименование |

Количество, шт. |

|

1. |

Асфальтоукладчик |

1 |

|

2. |

Асфальтофрезерная машина |

1 |

|

3. |

Автомобиль-самосвал |

1 |

|

4. |

Термос-миксер |

1 |

|

5. |

Компрессор |

1 |

|

6. |

Гудронатор |

1 |

|

7. |

Каток |

1 |

|

8. |

Линейка-разогреватель |

1 |

|

9. |

Комплект технических средств организации движения |

2 |

|

10. |

Брусья упорные из древесины хвойных пород или металлические трубы прямоугольного сечения, длиной 3 - 4 метра |

10 |

|

11. |

Костыль металлический, длиной 100 - 120 мм |

20 |

|

12. |

Механическая щётка |

1 |

|

13. |

Термометр стеклянный, технический |

2 |

|

14. |

Шнур разметочный, льняной кручёный |

1 |

|

15. |

Утюг металлический |

1 |

|

16. |

Трамбовка ручная |

1 |

|

17. |

Рейка контрольная трёхметровая |

1 |

|

18. |

Лопата подборочная совковая |

4 |

|

19. |

Шаблон с уровнем строительным |

1 |

|

20. |

Гладилка строительная |

1 |

|

21. |

Линейка измерительная металлическая, длиной 500 мм |

1 |

|

22. |

Метла |

3 |

6. КОНТРОЛЬ КАЧЕСТВА РАБОТ

Контроль качества работ при устройстве покрытий из виброуплотняемой асфальтобетонной смеси осуществляется на каждой технологической операции (табл. 6).

При этом оценивают однородность смеси по внешним признакам: цвету (равномерности распределения битума), удобообрабатываемости при укладке (подвижности).

Признаками доброкачественного выполнения работ по устройству покрытия являются:

- ровность покрытия (просвет под 3 метровой рейкой не более 5 мм);

- на покрытии нет раковин и пористых мест;

- профиль дороги соответствует проектному;

- места сопряжения смежных полос и рабочие швы отделаны и имеют опрятный вид;

- лабораторные испытания вибролитого асфальтобетона подтверждают соответствие его качества требованиям технических условий;

- крышки колодцев подземных сетей и дождеприёмные решётки установлены в соответствии с требованием проекта;

- бортовые камни не загрязнены и не сдвинуты при укладке.

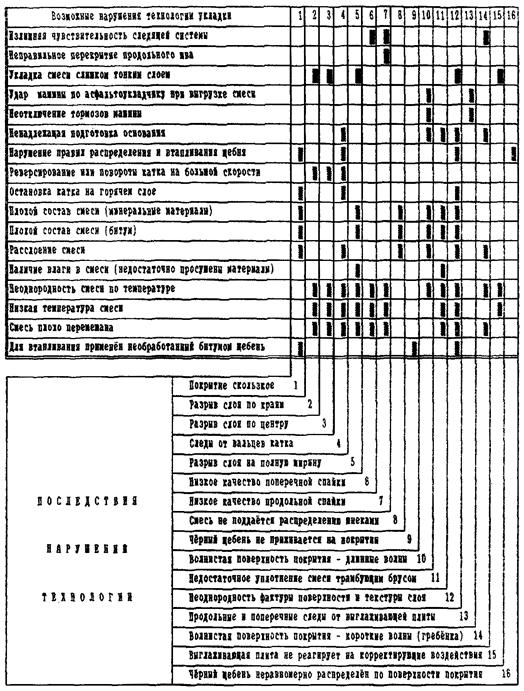

Возможные последствия нарушения технологии работ приведены в Приложении 3.

КОНТРОЛЬ КАЧЕСТВА РАБОТ

|

Параметр контроля |

Показатели по норме |

Способ контроля |

|

|

Транспортирование смеси |

Максимальная продолжительность транспортирования, мин. |

По часам |

|

|

в термосе-миксере |

не менее |

10 |

|

|

в автосамосвале |

не более |

40 |

|

|

Температура смеси, °С, не менее |

200 |

Термометром |

|

|

Выгрузка и укладка смеси в покрытие |

Минимальная температура воздуха при укладке, °С, |

(5) 10 |

Термометром |

|

Минимальная температура смеси при укладке, °С, |

190 |

Термометром |

|

|

Время выгрузки смеси из автосамосвала, мин, не более |

6 |

По часам |

|

|

Толщина укладываемого слоя, см, не менее |

3 |

Мерной линейкой |

|

|

Заделка дефектных мест и мест недоступных для асфальтоукладчика |

Ровность и однородность заделанных мест |

Поверхность заделанных мест должна быть ровной и однородной, на одном уровне с покрытием |

Визуально |

|

Распределение горячего чёрного щебня |

Температура чёрного щебня, °С, не менее |

120 |

Термометром |

|

Фракция щебня, мм |

5 - 10 |

Набором сит |

|

|

Расход щебня, кг/м2 |

5 - 7 |

мерным сосудом |

|

|

Прикатка чёрного щебня |

Температура покрытия, °С, не менее |

50 |

Термометром |

|

Глубина втапливания |

зёрна щебня должны быть равномерно распределены по поверхности и втоплены на 2/3 диаметра |

Визуально |

|

|

Приемочный контроль эксплуатационных характеристик нового покрытия |

Коэффициент сцепления, не менее для условий движения: |

Приборами типа ПКРС или ППК МАДИ - ВНИИБД |

|

|

- лёгких |

0,45 |

||

|

- затрудненных |

0,50 |

||

|

- опасных |

0,60 |

||

|

Ровность - просвет под трёхметровой рейкой, мм, не более: |

трехметровой рейкой |

||

|

- для магистральных улиц общегородского значения |

5 |

||

|

- районного значения |

7 |

||

|

- для улиц и дорог местного значения |

15 |

7. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

При производстве работ по устройству покрытий из виброуплотняемой асфальтобетонной смеси необходимо соблюдать общие правила техники безопасности, изложенные в «Правилах по охране труда в дорожном хозяйстве» [М., Стройиздат, 1989], а также в СНиП III-4-80 «Техника безопасности в строительстве». Кроме того, специфика смеси виброасфальтобетона, связанная с повышенной температурой и текучестью, обусловливает необходимость дополнительных мер предосторожности при работе с ней, к которым можно отнести следующие:

к работам допускаются лица, достигшие совершеннолетия, прошедшие медицинский осмотр, вводный инструктаж по технике безопасности и инструктаж на рабочем месте;

рабочие-асфальтобетонщики должны быть снабжены спецодеждой и обувью, исключающими возможность получения ожогов, и обеспечены противоожоговыми средствами;

запрещается во избежание ожогов при загрузке приёмного бункера асфальтоукладчика находиться вблизи его боковых стенок;

при затруднённой выгрузке виброуплотняемой асфальтобетонной смеси запрещается подниматься в кузов автосамосвала. Прилипшую к кузову смесь следует выгружать включением встряхивающего устройства кузова или с помощью специальных скребков или лопатой с удлинённой ручкой;

при производстве работ в местах возможного появления пешеходов нельзя оставлять без присмотра свежеуложенную смесь до её остывания;

нахождение посторонних лиц в зоне производства работ запрещается.

В бытовом помещении должна быть аптечка с медикаментами и средствами оказания помощи пострадавшим, а также емкости с питьевой водой.