|

|

Открытое акционерное общество Проектно-конструкторский и

технологический ОАО ПКТИпромстрой |

|

|

УТВЕРЖДАЮ |

||

|

Генеральный директор, к.т.н. _____________ С.Ю. Едличка _____________ 2007 г. |

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

ПО ПРОКЛАДКЕ НАРУЖНОГО

ВОДОПРОВОДА

ИЗ СТАЛЬНЫХ ТРУБ

32-02 ТК

Издание второе

дополненное и переработанное

Первый заместитель генерального

директора - главный инженер

____________ A.B. Колобов

Начальник отдела

____________ Б.И. Бычковский

2007

В карте разработана технология и организация работ по прокладке наружного водопровода из стальных труб, представлены схемы механизации, освещены вопросы качества работ, безопасности и охраны труда, экологической и пожарной безопасности работ, приведены указания по организации рабочего места, дана потребность в материально-технических ресурсах, приведены технико-экономические показатели.

Карта может применяться самостоятельно, а также в составе проекта производства работ в качестве технологического документа при производстве работ на строительных объектах.

Технологическую карту впервые разработали сотрудники ОАО ПКТИпромстрой в 2002 г.

Настоящая технологическая карта откорректирована в августе 2007 г. сотрудниками отдела 41 ОАО ПКТИпромстрой Б.И. Бычковским и отдела 24 О.А. Савиной.

Авторы будут признательны за предложения и возможные замечания по составу и содержанию данной карты.

Контактный телефон (495) 614-14-72

Факс (495) 614-95-53.

E-mail: pkti@co.ru

http//www.pkti.со.ru

СОДЕРЖАНИЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Технологическая карта предназначена для использования линейным производственным и инженерно-техническим персоналом строительных и проектных организаций при прокладке наружного водопровода из стальных труб.

1.2 Привязка технологической карты к местным условиям строительства заключается в уточнении объемов работ, средств механизации и потребности в материально-технических ресурсах, а также в уточнении схемы организации процесса соответственно фактическим условиям работ, калькуляции и календарного плана производства работ.

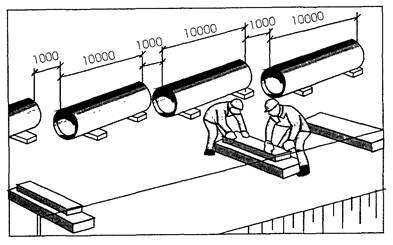

1.3 Длина труб принята согласно ГОСТам:

10 м - для стальных труб диаметром 100 - 350 мм;

10 - 12 м - для стальных труб диаметром 400 - 2000 мм.

Максимальная длина звена - 40 м.

1.4 При привязке технологической карты к объекту строительства необходимо учитывать требования СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации», «Организационно-технологического регламента строительства (реконструкции) объектов в стесненных условиях существующей городской застройки», введенного в действие с 2003 г., и «Правил подготовки и производства земляных работ, обустройства и содержания строительных площадок в г. Москве», утвержденных постановлением Правительства Москвы № 857-ПП от 7.12.2004 г.

1.5 Производство работ по прокладке и переустройству инженерных сетей и коммуникаций разрешается выполнять при наличии ордера, оформленного уполномоченным органом Правительства Москвы - Объединением административно-технических инспекций, после рассмотрения и принятия положительного решения Городской комиссией по упорядочению разрытий при производстве строительных работ на территории г. Москвы (для Москвы) и Российских или местных административных органов управления (для остальных регионов России) на основании представленной документации.

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1 До начала производства работ необходимо:

- получить следующие документы:

а) проект производства работ или настоящую технологическую карту;

б) план расположения прокладываемого водопровода и его удаления от существующих подземных коммуникаций, а также от воздушных сетей, в том числе от контактных сетей городского транспорта;

- установить инвентарные здания и сооружения: бытовки, прорабские, помещения для обогрева рабочих и др., согласно стройгенплану строительной площадки;

- ознакомить участников строительства с проектом производства работ (технологической картой) и с требованиями безопасности и охраны труда под расписку;

- разработать грунт в траншее с недобором до проектной отметки на 8 - 10 см (или устроить искусственное основание в соответствии с требованиями проекта или технологии производства работ и ПОС) с выбросом грунта в отвал или погрузкой в автосамосвалы;

- установить крепления откосов траншеи (при необходимости);

- отрыть приямки в местах стыковки звеньев труб;

- обеспечить водоотлив из траншеи (при необходимости);

- установить вдоль трассы временные реперы, связанные нивелирными ходами с постоянными реперами;

- закрепить оси раскладки звеньев труб на бровке траншеи с установкой вешек;

- установить по нивелиру две визирки на бровке траншеи с учетом заданного проектом уклона лотков трубопровода и закрепить их на расстоянии 35 - 40 м одна от другой;

- вынести ось трубопровода с установкой в траншее вешек;

- очистить концы труб от загрязнений и выправить деформированные кромки;

- обеспечить рабочих инструментом, приспособлениями и средствами индивидуальной защиты.

2.2 Технологической картой предусматривается следующая последовательность работ:

- укладка и выверка лежней вдоль проектируемой трассы;

- укладка стальных труб на лежни;

- очистка и подготовка кромок труб;

- центрирование и поддерживание труб при прихватке стыка;

- сварка с поворачиванием звена при сварке;

- удаление лежней и установка звена труб на инвентарные подкладки;

- доработка грунта и зачистка дна и откосов траншеи средствами малой механизации либо вручную;

- строповка звена стальных труб;

- подача звена стальных труб в траншею;

- стыковка, центрирование и прихватка звена стальных труб;

- выверка положения звена стальных труб;

- подбивка уложенного звена стальных труб;

- сварка неповоротного стыка звеньев;

- антикоррозионная защита стыков трубопровода.

2.3 Работа по устройству водопровода из стальных труб выполняется звеном монтажников наружных трубопроводов в количестве 5 чел., звеном электросварщиков - 2 чел. и звеном изолировщиков - 3 чел. Количество машин и механизмов принимается в зависимости от объема работ и диаметра используемых труб.

Укладка труб на лежни и в траншею осуществляется кранами-трубоукладчиками, технические характеристики которых указаны в таблице 1, автомобильными кранами, технические характеристики которых указаны в таблице 2, или экскаваторами с навесным крановым оборудованием в пределах грузовысотных характеристик.

2.4 Раскладка лежней вдоль траншеи осуществляется двумя монтажниками Т3 и Т4.

Монтажники Т3 и Т4 натягивают рулетку вдоль оси раскладки звеньев и размечают по ней положение лежней, после чего подносят лежни и раскладывают их по разметке так, чтобы середина лежней совпадала с осью раскладки. По концам крайних лежней забивают четыре стальных стержня и натягивают между ними шпагат на уровне верха крайних лежней. Затем, предварительно сдвинув промежуточные лежни, укладывают их по уровню крайних, срезая или подбивая лопатами грунт под ними.

Таблица 1 - Технические характеристики трубоукладчиков.

|

Марка трубоукладчиков |

||||||||||

|

ТГ-61 |

ТО-1224В (со складывающейся стрелой) |

Т-1530В |

ТГ-124 |

Г-201 |

Т-3560М |

ТГ-502 |

Д155с-1 |

Д355с-3 |

Cat-594 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Грузоподъемность, т |

6,3 |

4,5 - 12 |

6 - 15 |

12,5 |

20 |

12 - 35 |

50 |

70 |

92 |

90,7 |

|

Момент устойчивости, кН × м |

16,0 |

33,6 |

412 |

340 |

500 |

735 |

1100 |

850 |

1150 |

1078 |

|

Вылет крюка, м |

5,0 |

1 - 4,5 |

1 - 5 |

5,6 |

6,0 |

1,7 - 6,5 |

7,5 |

6,0 |

6,0 |

1,2 - 7 |

|

Наибольшая высота подъема крюка, м |

4,85 |

4,6 |

5,0 |

5,2 |

5,4 |

5,9 |

6,2 |

5,2 |

5,2 |

6,4 |

|

Глубина опускания крюка при наибольшем вылете, м |

3 |

2 |

2 |

2 |

2 |

2 |

2 |

- |

- |

- |

|

Скорость подъема груза, м/мин |

8,3 |

7,16 |

7,16 |

7,8 |

5,8 |

8,15 |

7,8 |

6, 13,8 |

5,5, 12,7 |

3,0 - 18,5 |

|

Скорость опускания груза, м/мин |

8,3 |

9,20 |

9,20 |

7,8 |

11.9 |

8,15 |

7,8 |

6, 13,8 |

4,5, 10,2 |

8,29 |

|

Скорость передвижения, м/мин |

||||||||||

|

- вперед |

1,84 - 6,5 |

2,36 - 6,45 |

2 - 5,46 |

3,7 - 10,27 |

2,5 - 6,75 |

2,09 - 6,68 |

0 - 10,18 |

0 - 11,8 |

0 - 9,5 |

0 - 10,5 |

|

- назад |

2,3 - 4,8 |

2,79 - 7,61 |

2,71 - 4,43 |

3,56 - 9,9 |

1,97 - 5,5 |

3,08 |

0 - 10,18 |

0 - 12,6 |

0 - 12,6 |

0 - 12,7 |

|

Наибольшее удельное давление левой гусеницы, кПа |

117 |

237 |

171 |

245 |

188 |

245 |

294 |

- |

- |

292 |

|

Максимальное тяговое усилие на ведущем колесе, кН |

102 |

112 |

129 |

15,5 |

220 |

223 |

540 |

- |

- |

647 |

|

Марка базового трактора |

ДТ-75 |

Т-100М |

Т-100М |

Т-1301Г-1 |

Т-130 |

Д-804М |

Т-330 |

Д-155 |

Д-355 |

Д-96 |

|

Двигатель |

||||||||||

|

- марка |

снд-14Н |

Д-108 |

Д-108 |

Д-160 |

Д-160 |

8ДВГ-330 |

6Д155-4 |

6Д155-4 |

6Д155-4 |

Д-96 |

|

- мощность, кВт |

80 |

80 |

80 |

118,4 |

132 |

132 |

188 |

182 |

220 |

283 |

|

Дорожный просвет при погруженных грунтовых зацепах, мм |

450 |

331 |

420 |

479 |

427 |

440 |

600 |

500 |

630 |

640 |

|

Основные размеры (с вертикально поднятой стрелой и придвинутым контргрузом), мм |

||||||||||

|

- длина |

4400 |

4230 |

4380 |

4393 |

4800 |

5400 |

6775 |

5620 |

5900 |

5800 |

|

- ширина |

3500 |

4340 |

4320 |

4420 |

4200 |

4260 |

5790 |

4400 |

4400 |

4300 |

|

- высота |

6200 |

6060 |

6560 |

6480 |

7275 |

7860 |

8950 |

3620 |

4010 |

3500 |

|

Масса, т |

13,4 |

19,3 |

24,9 |

21,6 |

28 |

35,7 |

63,0 |

44,5 |

58,4 |

54,6 |

|

Изготовитель |

Московский «Газстроймаш» Миннефтегазстроя |

Чебаркульский ремонтно-механический завод, Очерский машиностроительный завод |

Очерский машиностроительный завод |

Бакинский завод им. Сардарова |

Очерский машиностроительный завод |

Стерлитомакский завод строительных машин |

Фирма «Камацу» |

Фирма «Катерпиллер» |

||

Таблица 2 - Технические характеристики автомобильных кранов.

|

Марки кранов |

||||||||||||||||

|

КС-2561К КС-2561К-1 |

СМК-10 |

СМК-101 |

КС-3562А |

КС-3562Б |

КС-3571 |

КС-3575А |

КС-3577 |

КС-3577-2 КС-3577-2-1 |

КС-3577-3 |

КС-3574 |

КС-4561 (К-161) |

КС-4561А |

КС-4562 |

КС-4571 |

КС-4572 |

|

|

Длина стрелы min, м |

8,0 |

10,0 |

8,6 |

11,0 |

10,0 |

8,0 |

9,5 |

8,0 |

8,0 |

8,0 |

8,0 |

10,0 |

10,0 |

8,13 |

9,75 |

9,7 |

|

Грузоподъемность на выносных опорах, т |

||||||||||||||||

|

- на наименьшем вылете |

6,3 |

10,0 |

10,0 |

10,0 |

10,0 |

10,0 |

10,0 |

12,5 |

12,5 |

14,0 |

14,0 |

16,0 |

16,0 |

6,5 |

16,0 |

16,0 |

|

- на наибольшем вылете |

1,9 |

2,0 |

2,2 |

1,6 |

1,6 |

3,0 |

2,0 |

1,9 |

1,7 |

4,2 |

4,7 |

2,8 |

2,1 |

1,8 |

3,7 |

3,15 |

|

Вылет, м |

||||||||||||||||

|

- наименьший |

3,3 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

3,0 |

2,8 |

2,8 |

3,2 |

2,4 |

3,8 |

3,8 |

4,0 |

3,8 |

2,3 |

|

- наибольший |

7,0 |

9,5 |

8,5 |

10,0 |

10,0 |

7,1 |

8,6 |

13,0 |

13,0 |

7,0 |

7,0 |

100 |

10,0 |

8,0 |

8,45 |

8,4 |

|

Высота подъема крюка, м |

||||||||||||||||

|

- на наименьшем вылете |

8,0 |

10,5 |

8,8 |

10,0 |

10,0 |

8,0 |

10,2 |

9,0 |

9,0 |

9,0 |

8,5 |

10,0 |

10,0 |

8,0 |

10,4 |

10,3 |

|

- на наибольшем вылете |

5,5 |

6,0 |

4,65 |

5,0 |

5,0 |

1,5 |

1,5 |

1,5 |

1,5 |

2,5 |

2,5 |

4,7 |

4,3 |

4,6 |

5,6 |

3,6 |

|

Глубина опускания крюка, м |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

5,0 |

3,0 |

3,0 |

3,0 |

3,0 |

12,0 |

|

Размеры в транспортном положении, м |

||||||||||||||||

|

- длина |

10,6 |

13,42 |

12,0 |

13,15 |

13,15 |

9,8 |

11,41 |

9,88 |

9,94 |

9,85 |

9,91 |

14,0 |

14,0 |

12,0 |

11,57 |

12,0 |

|

- ширина |

2,5 |

2,81 |

2,5 |

2,49 |

2,5 |

2,88 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,67 |

2,97 |

|

- высота |

3,6 |

3,88 |

3,8 |

3,8 |

3,8 |

3,3 |

3,3 |

3,4 |

3,65 |

3,65 |

3,42 |

3,965 |

3,8 |

3,8 |

3,35 |

3,5 |

2.5 Монтажники T1 и Т2 по рулетке размечают середину трубы. Машинист устанавливает кран-трубоукладчик на расстоянии около 1 м от трубы так, чтобы стрела находилась над центром ее тяжести, и опускает строп-полотенце. Монтажник Т2 стропует трубу, и машинист крана приподнимает ее на 20 - 30 см.

Убедившись в надежности строповки, он продолжает подъем на высоту до 1 м, после чего по команде стропующего укладывает трубу на лежни так, чтобы ее стыкуемый конец находился примерно на равном расстоянии от промежуточных лежней. Монтажники, стоя у обоих концов трубы, удерживают ее от разворота. Таким же способом укладывают вторую трубу. Расстояние между краями уложенных труб должно быть около 0,5 м.

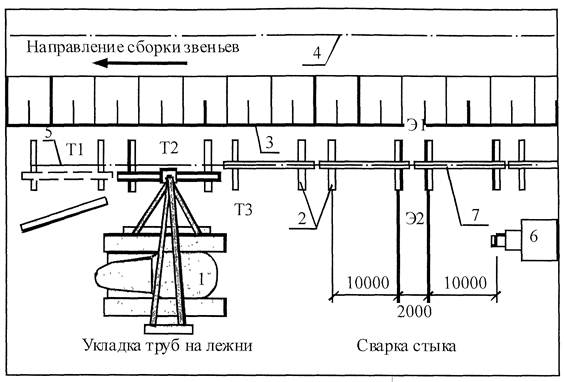

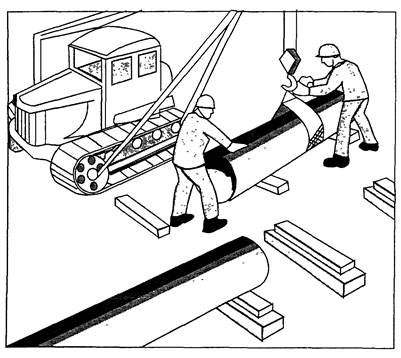

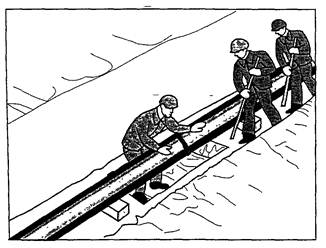

Схема организации рабочего места при укладке труб на лежни показана на рисунке 1.

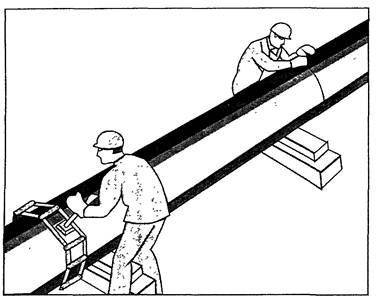

2.6 Монтажники Т3 и Т4 с помощью зубил и молотков очищают кромки труб от грязи и наледи, стальными щетками зачищают кромки труб до металлического блеска на длину не менее 10 мм снаружи и изнутри.

Машинист устанавливает кран-трубоукладчик у середины второй трубы и опускает строп-полотенце. Монтажник Т2 закрепляет строп-полотенце и подает команду машинисту крана приподнять трубу на 0,5 м над лежнями и переместить к месту стыковки. Монтажники T1 и Т2 укладывают трубу на лежни и центрируют стыки, после чего рихтуют и закрепляют ее, забивая молотком деревянные клинья. Затем они устанавливают на стык наружный центратор и поворотом винтового рычага до отказа закрепляют отцентрированный стык. Электросварщик универсальным шаблоном проверяет величину зазора между торцами стыкуемых труб (1,5 - 2,5 мм по всей окружности стыка). В случае несоответствия величины зазора указанным размерам трубоукладчики винтовым рычагом ослабляют центратор, машинист подъемом крюка делает натяжку стропа, а монтажники при помощи ломов изменяют величину зазора, после чего деревянными клиньями фиксируют положение трубы, и окончательно центрируют стык, затянув рычаг центратора до отказа.

1 - кран-трубоукладчик; 2 - лежни; 3 - бровка траншеи, 4 -

ось траншеи; 5 - ось раскладки звеньев труб; 6 - сварочный агрегат;

7 - трубы; Т1, Т2, Т3, Э1 и Э2 - рабочие места исполнителей

Рисунок 1 - Схема организации рабочего места при укладке труб на лежни

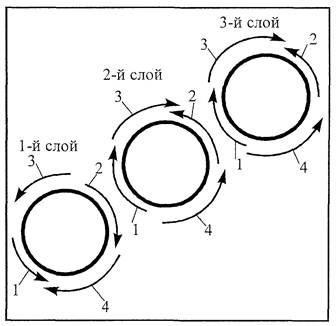

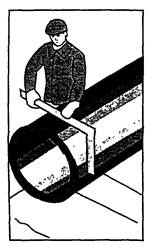

2.7 Порядок наложения шва при сварке трубопроводов показан на рисунке 2.

Рисунок 2 - Порядок наложения слоев шва при сварке стыка.

Электросварщики прихватывают стык в нескольких местах, располагая швы на равных расстояниях по окружности. По окончании прихватки монтажники T1 и Т2 снимают центратор со стыка.

Электросварщики сваривают стык трехслойным швом, как показано на рисунке 2. соблюдая установленный режим сварки и зачищая каждый слой шва перед наложением следующего шва.

Швы накладывают при двух положениях стыкуемого звена. После наложения сварного шва на четверти окружности трубы с каждой стороны монтажники поворачивают звено труб и закрепляют его на лежнях у стыка, забивая молотком деревянные клинья.

Машинист устанавливает кран-трубоукладчик у конца сваренного звена труб и опускает строп-полотенце. По команде монтажника T1 машинист приподнимает звено на высоту 0,5 м и рабочие удаляют два лежня и подводят под конец звена труб инвентарную подкладку, а машинист крана-трубоукладчика опускает на нее конец звена. Монтажник Т2 снимает строп-полотенце. Другой конец звена труб устанавливают на инвентарную подкладку таким же способом, после чего звено считается подготовленным к укладке в траншею.

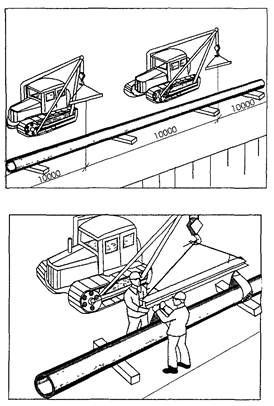

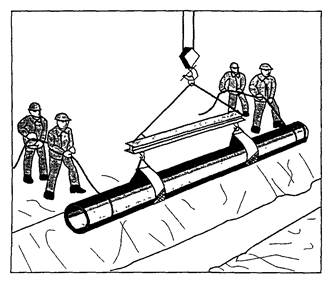

2.8 Рабочие выбирают недобор грунта из приямков и со дна траншеи. Толщину срезки недобора грунта определяют по ходовой визирке и визиркам на бровке траншеи. После этого они, по двое на каждом конце звена труб, размечают с помощью рулеток место строповки звена для каждого крана-трубоукладчика и машинисты устанавливают краны-трубоукладчики так, чтобы их стрелы находились над отмеченными местами, и опускают крюки с траверсами. Монтажники заводят стропы-полотенца с двух концов звена труб и цепляют их за крюки траверс, после чего подают команду на подъем звена. Каждую траверсу обслуживают двое монтажников-трубоукладчиков. Машинисты кранов-трубоукладчиков приподнимают звено труб на 20 - 30 см. Убедившись в надежности строповки, они поднимают звено еще на 1 м и опусканием стрел одновременно направляют его в траншею. На расстоянии 30 см от дна траншеи опускание звена прекращают.

2.9 Двое монтажников с одной стороны и один с другой стороны, спустившись вниз, принимают звено, подводят его к ранее уложенному и укладывают на основание. Затем они ломами совмещают торцы звеньев и устанавливают на стык наружный центратор и поворотом винтового рычага до отказа закрепляют отцентрированный стык. Электросварщик универсальным шаблоном проверяет величину зазора между торцами стыкуемых звеньев (1,5 - 2,5 мм по всей окружности стыка). В случае несоответствия величины зазора указанным размерам монтажники-трубоукладчики винтовым рычагом ослабляют центратор, машинисты кранов движениями стрел изменяют величину зазора, а рабочие-трубоукладчики помогают им ломами, после чего деревянными клиньями фиксируют положение звена труб и окончательно центрируют стык, затянув рычаг центратора до отказа. Электросварщик, после закрепления вилки провода заземления на трубе, прихватывает стык в трех местах, располагая швы на равном расстоянии один от другого по окружности стыка. По окончании прихватки монтажники-трубоукладчики снимают центратор со стыка. Четвертый монтажник-трубоукладчик в это время стальной щеткой зачищает до блеска концы следующего звена труб на длине не менее 10 мм снаружи и внутри.

2.10 Один из в монтажников устанавливает на лоток укладываемого звена ходовую визирку, другой монтажник-трубоукладчик, находясь у передней линии неподвижной визирки обноски, следит за тем, чтобы верх ходовой визирки находился на линии визирования. При необходимости он подает сигналы машинистам кранов приподнять или опустить звено. Двое монтажников срезают или подбивают грунт под звеном.

Монтажник-трубоукладчик с помощью угольника с уровнем отмечает на концах укладываемого звена положение оси трубопровода, а двое других монтажников по отвесу устанавливают на размеченные места вешки, после чего проверяется правильность укладки звена в плане. При необходимости рабочие ломами смещают конец звена в нужную сторону, после чего расстроповывают звено, придерживая его ломами, пока машинисты кранов поднимают стрелы с траверсами.

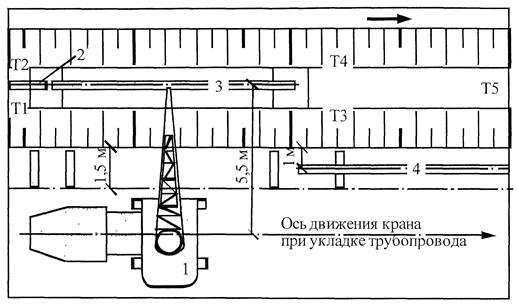

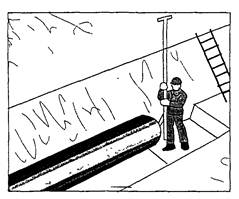

Схема организации рабочего места при укладке звена труб в траншею с использованием автомобильного крана представлен на рисунке 3.

2.11 После окончательной выверки монтажники подбивают грунтом из отвалов звено труб на высоту 1/4 их диаметра и тщательно трамбуют грунт ручными трамбовками.

Электросварщик сваривает стык в три слоя. Первый слой шва наплавляет электродами диаметром 3 мм при силе тока 100 - 150 А, второй и третий слои - электродами диаметром 4 мм при силе тока 140 - 180 А. Общая толщина сварного шва должна превышать толщину стенок труб на 1 - 3 мм. После наложения каждого слоя шва электросварщик стальной щеткой очищает его от окалины и шлака, а брызги металла срубает зубилом. На поверхности трубы у стыка электросварщик наплавляет шифр присвоенного ему клейма.

2.12 После окончания всех монтажных работ, при отсутствии в проекте указаний о способе испытаний, водопровод испытывается давлением на прочность и герметичность гидравлическим способом.

Испытание водопроводов осуществляется в 2 этапа:

предварительное испытание на прочность и герметичность, которая выполняется после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой трубы;

приемочное (окончательное) испытание на прочность и герметичность, которое выполняется после полной засыпки водопровода при участии представителей заказчика и эксплуатирующей организации.

1 - кран, 2 - центратор; 3 - траверса; 4 - звено труб, Т1 и Т2 - рабочие места исполнителей

Рисунок 3 - Схема организации рабочего места при укладке звеньев труб в траншею

2.13 Величина внутреннего расчетного давления Рр и испытательного Ри для проведения предварительного и приемочного испытаний водопровода на прочность должны быть определены проектом в соответствии с требованиями СНиП 2.04.02-84 и указаны в рабочей документации. При испытании водопровода на герметичность величина давления Рг не должна превышать величины приемочного испытательного давления Ри.

2.14 Проведение гидравлического испытания водопровода на прочность и герметичность производить в соответствии с приложением 2 СНиП 3.05.04-85*.

Результаты гидравлического испытания следует считать удовлетворительными, если во время их проведения в водопроводе не произошло падения давления ниже допустимого, а в сварных швах труб и корпусах арматуры не обнаружено признаков разрыва и утечка воды не превышает установленных величин.

2.15 После испытания трубопровода бригада изолировщиков производит гидроизоляцию стыков трубопровода.

2.16 Перед пуском в эксплуатацию водопровод необходимо подвергнуть промывке (очистке) и дезинфекции и с последующей промывкой. Проведение промывки и дезинфекции производить в соответствии с Приложением 5 СНиП 3.05.04-85*.

2.17 Все работы по прокладке наружного водопровода из стальных труб выполнять в соответствии с правилами производства и приемки работ согласно:

- СНиП 12-01-2004 «Организация строительства»;

- СНиП 3.01.04-87 «Приемка в эксплуатацию законченных строительством объектов. Основные положения»;

- СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты»;

- СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации»;

- МГСН 2.07-01 «Основания, фундаменты и подземные сооружения»;

- «Положения о предпроектной и проектной подготовке строительства инженерных коммуникаций, сооружений и объектов дорожно-транспортного обеспечения в г. Москве». Постановление правительства Москвы от 17.04.2001 г. № 359-ПП;

- «Правил подготовки и производства земляных работ, обустройства и содержания строительных площадок в г. Москве». Постановление правительства Москвы от 07.12.2004 г. № 857-ПП;

- «Регламенту подготовки, организации и производства строительных (земляных) работ в стесненных условиях городской застройки». ОАО ПКТИпромстрой, М., 2000 г.

3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ.

3.1 При производстве работ по устройству наружных трубопроводов из стальных труб должны соблюдаться требования СНиП 12-01-2004 «Организация строительства», СНиП 3.01.03-84 «Геодезические работы в строительстве» и СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации».

3.2 Монтаж наружных трубопроводов должен производиться в соответствии с проектом производства работ и технологическими картами после проверки соответствия проекту размеров траншеи, крепления стенок и отметок дна. Результаты проверки должны быть отражены в журнале производства работ.

3.3 Производственный контроль качества работ по устройству наружных трубопроводов из стальных труб включает входной контроль рабочей документации и используемых материалов и конструкций, операционный контроль технологических процессов и оценку соответствия выполненных работ с оформлением акта скрытых работ и акта приемки.

3.4 При входном контроле проверяются соответствие проекту размеров траншеи, крепления стенок, отметок дна и при надземной прокладке - опорных конструкций. Результаты проверок должны быть занесены в журнал производства работ.

Трубы перед монтажом должны быть осмотрены и очищены изнутри и снаружи от грязи, снега, льда, масел и посторонних предметов.

Участки труб с вмятинами свыше 3,5 % диаметра трубы или имеющие надрывы должны быть удалены. Концы труб с забоинами или задирами фасок глубиной свыше 5 мм подлежат обрезке.

3.5 При контроле качества сварных соединений стальных трубопроводов следует выполнять:

- операционный контроль в процессе сборки и сварки трубопровода в соответствии с требованиями 12-01-2004;

- проверку сплошности сварных стыков с выявлением внутренних дефектов одним из неразрушающих (физических) методов контроля - радиографическим (рентгено- или гаммаграфическим) по ГОСТ 7512-82* или ультразвуковым по ГОСТ 14782-86.

Применение ультразвукового метода допускается только в сочетании с радиографическим, которым должно быть проверено не менее 10 % общего числа стыков, подлежащих контролю.

3.6 При операционном контроле качества сварных соединений стальных трубопроводов следует проверить соответствие стандартам конструктивных элементов и размеров сварных соединений, способа сварки, качества сварочных материалов, подготовки кромок, величины зазоров, числа прихваток, а также исправности сварочного оборудования.

3.7 Внешнему осмотру подлежат все сварные стыки. На трубопроводах сварные стыки, сваренные без подкладного кольца, подвергаются внешнему осмотру и измерению размеров снаружи и изнутри трубы при диаметре труб 1020 мм и более, в остальных случаях - только снаружи. Перед осмотром сварной шов и прилегающие к нему поверхности труб на ширину не менее 20 мм (по обе стороны шва) должны быть очищены от шлака, брызг расплавленного металла, окалины и других загрязнений.

Качество сварного шва по результатам внешнего осмотра считается удовлетворительным, если не обнаружено:

- трещин в шве и прилегающей зоне;

- отступлений от допускаемых размеров и формы шва;

- подрезов, западаний между валиками, наплывов, прожогов, незаваренных кратеров и выходящих на поверхность пор, непроваров или провисаний в корне шва (при осмотре стыка изнутри трубы);

- смещений кромок труб, превышающих допускаемые размеры.

3.9 Сварные стыки для контроля физическими методами отбираются в присутствии представителя заказчика, который записывает в журнале производства работ сведения об отобранных для контроля стыках (местоположение, клеймо сварщика и др.).

3.10 Сварные швы следует браковать, если при проверке физическими методами контроля обнаружены трещины, незаваренные кратеры, прожоги, свищи, а также непровары в корне шва, выполненного на подкладном кольце.

При проверке сварных швов радиографическим методом допустимыми дефектами считаются:

- поры и включения, размеры которых не превышают максимально допустимых по ГОСТ 23055-78* для 7-го класса сварных соединений;

- непровары, вогнутость и превышение проплава в корне шва, выполненного электродуговой сваркой без подкладного кольца, высота (глубина) которых не превышает 10 % номинальной толщины стенки, а суммарная длина - 1/3 внутреннего периметра соединения.

3.11 При выявлении физическими методами контроля недопустимых дефектов в сварных швах эти дефекты следует устранить и произвести повторный контроль качества удвоенного числа швов по сравнению с указанным в п. 3.8. В случае выявления недопустимых дефектов при повторном контроле должны быть проконтролированы все стыки, выполненные данным сварщиком.

3.12 Участки сварного шва с недопустимыми дефектами подлежат исправлению путем местной выборки и последующей подварки (как правило, без переварки всего сварного соединения), если суммарная длина выборок после удаления дефектных участков не превышает суммарной длины, указанной в ГОСТ 23055-78* для 7-го класса.

Исправление дефектов в стыках следует производить дуговой сваркой.

Подрезы должны исправляться наплавкой ниточных валиков высотой не более 2 - 3 мм. Трещины длиной менее 50 мм засверливаются по концам, вырубаются, тщательно зачищаются и завариваются в несколько слоев.

3.13 Результаты проверки качества сварных стыков стальных трубопроводов физическими методами контроля следует оформлять актом (протоколом).

3.14 Зазор между трубопроводом и сборной частью бетонных или кирпичных упоров должен быть плотно заполнен бетонной смесью или цементным раствором.

3.15 При устройстве трубопровода из стальных труб подлежат приемке с составлением актов освидетельствования скрытых работ по форме, приведенной в СНиП 12-01-2004, следующие этапы и элементы скрытых работ: подготовка основания под трубопроводы, устройство упоров, величина зазоров и выполнение уплотнений стыковых соединений, устройство колодцев и камер, противокоррозионная защита трубопроводов, герметизация мест прохода.

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ПОЖАРНОЙ И ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ.

4.1 Перед началом работ необходимо провести инструктаж по безопасным методам труда и технике безопасности.

4.2 Траншеи на улицах, проездах, во дворах населенных пунктов, а также местах, где происходит движение людей или транспорта, должны быть ограждены защитным ограждением с учетом требований ГОСТ 23407-78. На ограждении необходимо устанавливать предупредительные надписи и знаки, а в ночное время - сигнальное освещение.

4.3 Производственные территории, участки работ должны быть обеспечены необходимыми средствами коллективной защиты, в числе которых: оградительные устройства, изолирующие устройства и покрытия и др., и индивидуальной защиты работающих, в числе которых: каски строительные, рукавицы, очки защитные и др., первичными средствами пожаротушения, а также средствами связи, сигнализации и другими техническими средствами обеспечения безопасных условий труда в соответствии с требованиями действующих нормативных документов и условиями соглашений.

4.4 Для движения пешеходов через траншеи установить переходные мостики шириной 1 м с перилами высотой 1,1 м, со сплошной обшивкой внизу на высоту 0,15 м и промежуточной планкой на высоте 0,5 м от настила.

4.5 Для спуска рабочих в траншеи использовать трапы шириной 0,3 м или лестницы, оборудованные перилами.

4.6 Территория строительных работ в темное время суток должна быть освещена в соответствии с требованиями ГОСТ 12.1.046-85: освещенность рабочих мест должна быть не менее 30 лк, стройплощадки - не менее 10 лк. Ограждения должны быть освещены сигнальными электролампами напряжением не выше 42 В. Проект временного освещения и электроснабжения разрабатывает подрядчик.

4.7 При прокладке водопровода с выходом на проезжую часть улицы обеспечить сохранность сооружений контактной сети, а работы выполнять при наличии проекта организации дорожного движения и наряда-допуска.

4.8 Материалы следует размещать в соответствии с требованиями СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования» и межотраслевых правил по охране труда на выровненных площадках, принимая меры против самопроизвольного смещения, просадки, осыпания и раскатывания складируемых материалов, следующим образом:

- трубы стальные диаметром до 300 мм укладываются в штабель высотой до 3 м на подкладках и с прокладками с концевыми упорами;

- трубы стальные диаметром более 300 мм укладываются в штабель высотой до 3 м в седло без прокладок с концевыми упорами.

4.9 Перед допуском рабочих в траншеи глубиной более 1,3 м должна быть проверена устойчивость откосов или крепления стен.

4.10 При выполнении сварочных работ на открытом воздухе во время осадков места сварки должны быть защищены от влаги и ветра.

4.11 Рабочие и ИТР, занятые на работах по эксплуатации временных электроустановок, должны быть обучены безопасным приемам работ и знать приемы освобождения от тока пострадавших лиц и оказания им первой помощи.

4.12 Все пусковые устройства размещаются так, чтобы исключить возможность пуска механизмов посторонними лицами.

4.13 Все токоведущие части машин и механизмов с электропитанием должны быть заземлены.

4.14 К управлению строительными машинами запрещается допускать рабочих, не имеющих удостоверений на право управления машиной.

4.15 Установка, освидетельствование, прием в эксплуатацию грузоподъемных устройств осуществляется согласно требований ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора России.

4.16 Особое внимание следует обратить на безопасность рабочих при укладке труб в траншею с креплением стенок. Эту работу производят такелажники, а также рабочие, обученные безопасным методам производства работ, знающие грузоподъемность применяемых при этом кранов и приспособлений, массу труб и других поднимаемых деталей.

4.17 При производстве работ по прокладке трубопровода из стальных труб следует руководствоваться требованиями:

- СНиП 12-03-2001 «Безопасность труда в строительстве Часть 1. Общие требования»;

- СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»,

- ГОСТ 12.0.004-90 «Организация обучения безопасности труда. Общие требования»;

- ГОСТ 12.1.046-85 «ССБТ. Строительство. Нормы освещения строительной площадки»;

- ГОСТ 23407-78 «Ограждения инвентарные строительных площадок и участков производства работ Технические условия»;

- ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов»;

- «Правила подготовки и производства земляных работ, обустройства и содержания строительных площадок в г. Москве» Постановление Правительства Москвы № 857-ПП от 7.12.2004 г.;

ППБ 01-03 «Правила пожарной безопасности в Российской Федерации». МЧС России, М., 2003 г.

5 ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

5.1 Потребность в машинах, оборудовании, механизмах и инструментах определяется с учетом выполняемых работ, назначения и технических характеристик в соответствии с таблицей 3.

Таблица 3 - Ведомость потребности машин, механизмов, приспособлений, инструмента и инвентаря.

|

Наименование |

Тип, марка, ГОСТ |

Техническая характеристика |

Назначение |

Количество |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Кран-трубоукладчик |

ТГ-61 |

Грузоподъемность 6,3 т |

2 |

|

|

2 |

Электросварочный аппарат |

ТС-500 |

Потребляемая мощность 30 кВт |

Электросварочные работы |

1 |

|

3 |

Понижающий трансформатор |

ИВ-4 |

Р = 1 кВт; U = 36 В |

- |

2 |

|

4 |

Электротрамбовка |

ИЭ-4502 |

Глубина уплотнения 0,4 м. Производительность 45 м3/ч Р = 81,0 кг |

Уплотнение грунта |

2 |

|

5 |

Передвижная электростанция |

АСБ-8 |

Р = 8 кВт |

- |

2 |

|

6 |

Светильник |

- |

- |

- |

3 |

|

7 |

Лестница |

- |

- |

Для спуска рабочих в траншею |

3 |

|

8 |

Мостик переходный |

- |

- |

- |

2 |

|

9 |

Подкладки деревянные |

- |

Сечение 110´220´1350 |

- |

По месту |

|

10 |

Заглушки |

- |

По диаметру трубопровода |

- |

4 |

|

11 |

Щетка зачистная |

К-8203 |

Æ = 120 мм; П = 950 об/мин |

Зачистка стыков |

3 |

|

12 |

Расчалка |

- |

- |

- |

2 |

|

13 |

Метр складной |

- |

- |

- |

2 |

|

14 |

Ломик |

- |

- |

- |

2 |

|

15 |

Шарнирный хомут (центратор) |

- |

Для труб диаметром Æ = 50 - 200 мм |

- |

2 |

|

16 |

Отвес |

- |

- |

- |

2 |

|

17 |

Лейки битумщика |

- |

- |

- |

2 |

|

18 |

Мастерок |

- |

- |

- |

2 |

|

19 |

Ведро |

- |

- |

- |

2 |

|

20 |

Молоток |

- |

- |

Для сбивания шлака |

1 |

|

21 |

Зубило |

- |

- |

1 |

|

|

22 |

Набор шаблонов и щупов |

- |

- |

1 |

|

|

23 |

Электрододержатель вилочный |

- |

- |

- |

1 |

|

24 |

Угольники |

- |

- |

- |

1 |

|

25 |

Линейка с делениями |

- |

- |

- |

1 |

|

26 |

Насос |

- |

- |

- |

1 |

|

27 |

Ручной насос |

РН-450 |

- |

- |

1 |

|

28 |

Вентили |

- |

- |

- |

8 |

|

29 |

Манометр |

- |

Q = 16 атм |

- |

2 |

|

30 |

Заглушки |

- |

- |

- |

- |

|

31 |

Лестницы |

- |

- |

- |

2 |

|

32 |

Мерный бак |

- |

Емкостью 1 м3 |

- |

1 |

|

33 |

Рулетка металлическая |

ЗПК-30-АНТ/1 |

Длиной 30 м |

- |

1 |

|

34 |

Шнурка |

- |

- |

- |

2 |

|

35 |

Траверса |

- |

- |

- |

2 |

|

36 |

Строп |

- |

- |

- |

4 |

|

37 |

Лопата штыковая |

- |

- |

- |

2 |

|

38 |

Лопата совковая |

- |

- |

- |

2 |

|

39 |

Лежни |

- |

- |

6 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ.

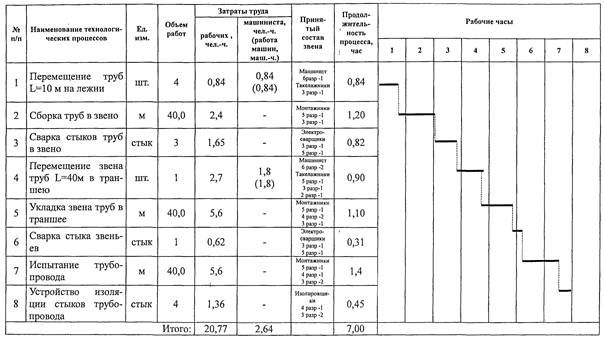

6.1 Калькуляция затрат труда и машинного времени и календарный график производства работ составлены на укладку одного звена водопровода из стальных труб Æ 300 мм в траншее с креплением стенок длиной 40 м.

6.2 Затраты труда и машинного времени на укладку трубопровода из стальных труб Æ 300 мм подсчитаны по «Единым нормам и расценкам на строительные, монтажные и ремонтно-строительные работы», введенным в действие в 1987 г., и представлены в таблице 4.

6.3 В состав работ по сборке труб в звенья входят:

- укладка лежней;

- укладка труб на лежни;

- очистка и подгонка кромок;

- центрирование и поддерживание труб при прихватке стыков;

- поворачивание звеньев при сварке стыков.

6.4 В состав работ по укладке звеньев труб в траншею входят:

- строповка и опускание звеньев труб в траншею;

- укладка звеньев труб на основание;

- сборка звеньев труб с очисткой и подгонкой кромок, центрированием и поддерживанием при прихватке стыков;

- закрепление труб в траншее подбивкой грунта.

6.5 Продолжительность работ на устройство наружного трубопровода определяется календарным планом работ, представленным в таблице 5.

6.6 Технико-экономические показатели составляют:

- протяженность трубопровода, м 40,0

- затраты труда на прокладку 40 м трубопровода, чел.-ч:

- рабочих 20,8

- машиниста 2,6

- затраты машинного времени, маш.-ч. 2,6

- продолжительность работ, ч 7,0

Таблица 4 - Калькуляция затрат труда и машинного времени.

Измеритель конечной продукции - 40 м трубопровода.

|

Обоснование (ЕНиР и др. нормы) |

Наименование технологических процессов |

Ед. изм. |

Объем работ |

Норма времени |

Затраты труда |

|||

|

рабочих, чел.-ч. |

машиниста, чел.-ч. (работа машин, маш.-ч) |

рабочих, чел.-ч. |

машиниста, чел.-ч. (работа машин, маш.-ч.) |

|||||

|

1 |

Е25-18 № 1аб |

Перемещение труб L = 10 м на лежни краном-трубоукладчиком |

шт. |

4 |

0,21 |

0,21 (0,21) |

0,84 |

0,84 (0,84) |

|

2 |

Е9-2-1 табл. 1, № 5 |

Сборка труб Æ 300 мм в звено на бровке траншеи |

м |

40,0 |

0,06 |

- |

2,40 |

- |

|

3 |

Е22-2-1, табл. 2, № 1а |

Сварка стыков труб в звено |

стык |

3 |

0,55 |

- |

1,65 |

- |

|

4 |

Е25-25 № 1аб (применительно) |

Перемещение звена трубопровода L = 40 м в траншею |

шт. |

1 |

2,7 |

1,80 (1,80) |

2,7 |

1,80 (1,80) |

|

5 |

Е9-2-1 табл. 2, № 5в |

Укладка звена труб в траншее |

м |

40,0 |

0,14 |

- |

5,6 |

- |

|

6 |

Е22-2-1 табл. 2, № 6л |

Сварка стыка звеньев |

стык |

1 |

0,62 |

- |

0,62 |

- |

|

7 |

Е9-2-9, № 3б |

Испытание трубопровода |

м |

40,0 |

0,14 |

- |

5,6 |

- |

|

8 |

Е9-2-12, № 3а |

Устройство изоляции стыков трубопровода |

стык |

4 |

0,34 |

- |

1,36 |

- |

|

ИТОГО: |

20,77 |

2,64 (2,64) |

||||||

Таблица 19 - Календарный план производства работ.

Измеритель конечной продукции - 40 м трубопровода

7. ПЕРЕЧЕНЬ ИСПОЛЬЗУЕМОЙ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ

1. СНиП 12-01-2004 «Организация строительства».

2. СНиП 2.03.11-85 «Защита строительных конструкций от коррозии».

3. СНиП 2.05.06-85* «Магистральные трубопроводы».

4. СНиП 23-05-95* «Естественное и искусственное освещение».

5. СНиП 3.01.03-84 «Геодезические работы в строительстве».

6. СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты».

7. СНиП 3.04.03-85 «Защита строительных конструкций и сооружений от коррозии».

8. СНиП 3.05.04-85* «Наружные сети и сооружения водоснабжения и канализации».

9. СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования».

10. СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство».

11 ГОСТ 12.0.004-90 «Организация обучения безопасности труда. Общие положения».

12. ГОСТ 12.1.004-91* «ССБТ. Пожарная безопасность. Общие требования».

13. ГОСТ 12.1.046-85 «ССБТ. Строительство. Нормы освещения строительных площадок».

14. ГОСТ 12.1.051-90 «ССБТ. Электробезопасность. Расстояние безопасности в охранной зоне линий электропередачи напряжением свыше 1000 В».

15. ГОСТ 12.2.003-91 «ССБТ. Оборудование производственное. Общие технические требования безопасности».

16. ГОСТ 12.4.011-89 «ССБТ. Средства защиты работающих. Общие требования и классификация».

17. ГОСТ Р 12.4.026-2001 «ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний».

18. ГОСТ 12.4.087-84 «ССБТ. Строительство. Каски строительные. Технические условия».

19. ГОСТ 7512-82* «Контроль неразрушающий. Соединения сварные. Радиографический метод».

20. ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые».

21. ГОСТ 16037-80* «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры».

22. ГОСТ 23055-78* «Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля».

23. ГОСТ 23407-78 «Ограждения инвентарные строительных площадок и участков производства работ. Технические условия».

24. Организационно-технологический регламент строительства (реконструкции) объектов в стесненных условиях существующей городской застройки ОАО ПКТИпромстрой, М., 2002.

25. Технологическая карта на разработку грунта в траншеях с откосами. ОАО ПКТИпромстрой, М., 2005.

26. Регламент подготовки, организации и производства строительных (земляных) работ в стесненных условиях городской застройки ОАО ПКТИпромстрой, М., 2000.

27. Пособие по приемке и вводу в эксплуатацию объектов инженерной инфраструктуры коммунального хозяйства в г. Москве. ОАО ПКТИпромстрой, М., 2002.

28. ПОТ Р М-007-98 Правила по охране труда при погрузочно-разгрузочных работах и размещении грузов.

29. ПОТ Р М-016-2001 Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок.

30. Примерный перечень законодательно-правовых, нормативных, справочно-методических и других документов, необходимых при проектировании, строительстве и эксплуатации инженерных сетей и сооружений ОАО ПКТИпромстрой, М., 1999 г.

31. ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства. Госгортехнадзор России, М., 1999.

32. ППБ 01-03 «Правила пожарной безопасности в Российской Федерации». МЧС России, М., 2003 г.

33. Правила подготовки и производства земляных работ, обустройства и содержания строительных площадок в г. Москве Постановление Правительства Москвы № 857-ПП от 7.12.2004 г.

34. ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов». Госгортехнадзор России, М., 2000 г.