Проектно-конструкторский и технологический

институт промышленного строительства

ОАО ПКТИпромстрой

ОПЕРАЦИОННО-ТЕХНОЛОГИЧЕСКАЯ

КАРТА

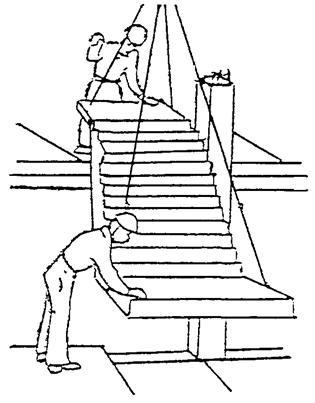

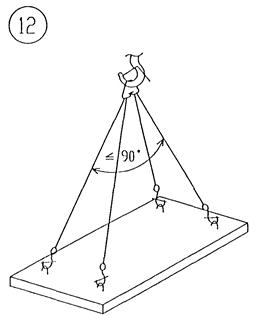

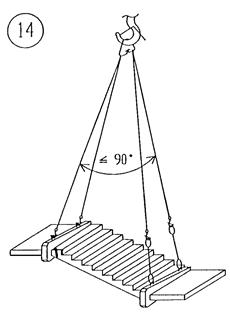

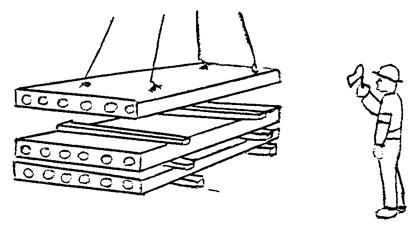

НА МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ

ПО ТЕРРИТОРИАЛЬНОМУ

КАТАЛОГУ ТК1-3021 ДЛЯ СТРОИТЕЛЬСТВА В

Г. МОСКВЕ

1989 г.

АННОТАЦИЯ

В операционно-технологической карте

представлена технология монтажа каркаса из изделий по номенклатуре ТК1-3021 часть 3, даны

указания по производству работ, освещены вопросы качества и техники

безопасности, приведены организация рабочего места и приемы труда.

Карта предназначена для привязки ее в ППР

и как руководство для мастеров и прорабов, ведущих монтаж каркасных зданий, а

также для контролирующих организаций.

Работа выполнена АООТ ПКТИпромстрой.

Технологическая карта не заменяет ППР.

(см. СНиП 3.01.01-85*)

1.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Операционно-технологическая

карта составлена на монтаж сборных железобетонных изделий номенклатуры ТК1-3021 для

строительства в городе Москве, разработанной МНИИТЭП,

Управлением Моспроект-1 совместно с холдинговой компанией Моспромстройматериалы.

Операционно-технологическая карта разработана в

соответствии с альбомом рабочих чертежей - РС...,

альбомом указаний - УС... и альбомами узлов ДС...

для отапливаемых каркасных зданий 1-й степени огнестойкости с нормальным влажностным режимом при

неагрессивной степени воздействия среды и с расчетными нагрузками на перекрытие

(сверх собственного веса) - 600, 900, 1200, 1500, 2700, 4700 кгс/м2.

Проектная масса изделий колеблется от 0,4

до 10,2 т.

2.

ОБЩИЕ УКАЗАНИЯ

2.1. Монтаж каркаса из изделий по

номенклатуре ТК1-3021

часть 3 следует проводить согласно СНиП 3.03.01-87.

2.2. До начала монтажа сборных железобетонных

конструкций каркаса должны быть выполнены все подготовительные работы:

- разбиты и приняты оси сооружения и

репера;

- возведены все необходимые временные

сооружения (в соответствии со стройгенпланом);

- закончено устройство дорог, подъездных

путей и складских площадок;

- проложены подземные коммуникации;

- подведены электроэнергия и вода;

- установлены фундаменты;

- собраны, налажены и приняты монтажные

механизмы, приспособления и оборудование;

- оформлены все необходимые документы на

скрытые работы;

- нанесены риски установочных осей на

верхней плоскости подколенников.

2.3. До начала монтажных работ приобъектный

склад следует обеспечить складским инвентарем и приспособлениями (пирамидами,

стеллажами и т.д.), а также деревянными покладками и прокладками. В соответствии со схемой складирования

сборных деталей на строительной площадке отмечают места расположения штабелей.

Складировать строительные детали следует в зоне действия крана на заранее

подготовленной площадке, имеющей стоки для отвода воды.

На территории склада необходимо установить

указатели проездов и проходов. Необходимый запас конструкций на складе

предусматривается проектом производства работ с учетом календарного графика

монтажа и наличия площадок складирования.

Поступающие на строительную площадку сборные элементы подлежат

тщательной проверке:

- все детали должны быть промаркированы на заводах-изготовителях несмываемой

краской. Изделия с неправильно нанесенной

маркировкой (например, невидимой в проектном

положении) должны либо браковаться, либо приниматься как изделия наименьших

ступеней несущей способности, выпускаемых

промышленностью. Необходимо проверять

геометрические формы, прямолинейность ребер и

граней, правильность расположения закладных

деталей, монтажных петель, выпусков арматуры;

- детали с трещинами, деформациями и

другими дефектами подлежат возвращению, на завод, либо складированию в определенном месте под

указателем «брак»;

- управлению комплектации при оформлении заказа на

сборные железобетонные изделия следует заказывать все комплектующие детали,

включая «рыбки» ригелей.

2.4. Перед подъемом и перемещением сборных

элементов в зону монтажа необходимо:

- очистить элемент от грязи, снега, наледи, а металлические

детали - от ржавчины;

- нанести осевые риски и проверить наличие

меток мест опирания элементов;

- к колоннам и элементам стен жесткости

следует приварить предусмотренные проектом дополнительные столики и

обустройства для крепления других конструкций;

- проверить правильность и надежность

строповки.

Подъем, перемещение и опускание элементов

следует осуществлять плавно, без рывков, раскачивания и вращения. Сборные

элементы необходимо устанавливать сразу в проектное положение с соответствующей

выверкой и устройством проектных закреплений в узлах.

2.5. Монтаж сборных железобетонных

конструкций следует осуществлять с наиболее жесткой ячейки, которая выбирается

каждый раз в соответствии с

конкретным объектом при разработке ППР. В ячейке необходимо «завязать» установленные колонны

ригелями и распорными плитами.

2.6. Монтаж сборных конструкций вышележащего этажа (или этажей при

двухэтажных колоннах) нужно производить только после полного и окончательного

закрепления элементов нижележащего этажа

(этажей) и достижения бетоном замоноличенных стыков не менее 50 % проектной

прочности.

2.7. В особых случаях по согласованию с

проектной организацией для зданий с регулярной сеткой колонн, типовыми

пролетами и конструкциями максимальное количество монтируемых этажей без

замоноличивания

над полностью смонтированными и замоноличенными

конструкциями каркаса, стен, жесткости и перекрытий устанавливают в зависимости от типа несущей способности

колонн (см. табл.

1).

Таблица 1

Вслед за монтажом, выверкой и проектным закреплением

сборных железобетонных элементов необходимо производить зачеканку швов

перекрытий и стен жесткости.

2.8. В период с 1 октября до 1 апреля для

зачеканки стыков следует

применять растворы с противоморозными добавками нитрита натрия.

Сроки замоноличивания стыков колонн должны

устанавливаться по согласованию с авторским надзором, с учетом конкретных

обстоятельств.

3.

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

3.1. Монтаж сборных железобетонных

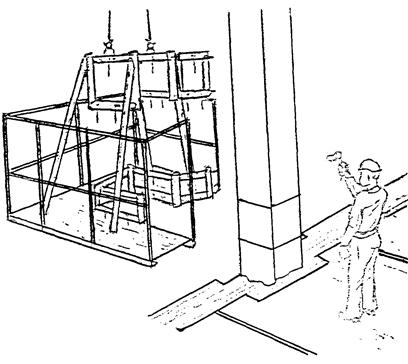

конструкций по номенклатуре ТК1-3021 предусмотрен с применением монтажной оснастки,

приведенной на листах 57 - 61.

3.2. Состав и последовательность

технологических операций, выполняемых на монтаже каждого элемента по

номенклатуре ТК1-3021,

приведены на листах 11 - 22.

3.3. Устойчивость каркаса в процессе монтажа

обеспечивается путем устройства жестких участков из ячеек с законченным циклом

всех монтажных операций, с соблюдением определенной последовательности монтажа

элементов каркаса на этих участках. С целью повышения геометрической точности

монтажа конструкций, сварка стыков рабочей арматуры выполняется после монтажа и

проектного закрепления вышележащих ригелей и распорных плит. В проектном

положении до выполнения проектных узлов все сборные элементы должны быть

закреплены от подвижек и потери устойчивости. Колонны рядового яруса

устанавливаются с применением одиночных кондукторов.

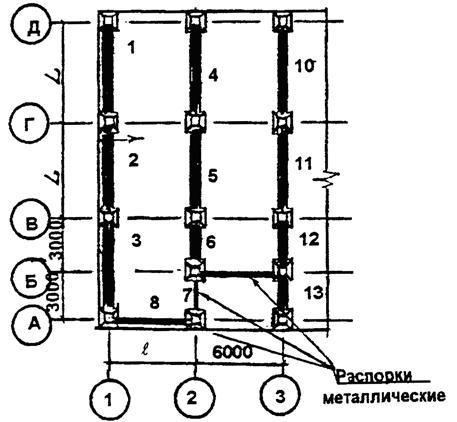

3.4. Для обеспечения дополнительной пространственной жесткости и

устойчивости конструкций, например, в случае необходимости выполнения сварных и

других работ до установки стен жесткости, в этих местах следует устанавливать

металлические винтовые распорки или рядовые ригели (распорные плиты).

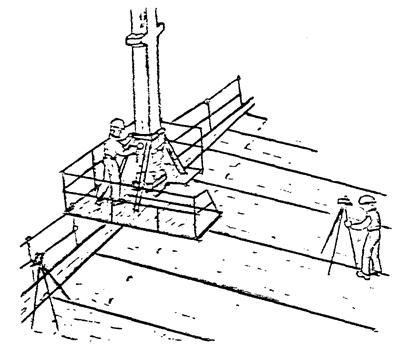

3.5. Монтаж элементов каркаса в ячейках

жесткого участка, в зависимости от количества поперечных пролетов,

осуществляется в последовательности, указанной на листе 11, при этом количество

кондукторов для монтажа колонн рядового яруса должно быть не менее 9.

Монтажные узлы сопряжений элементов каркаса представлены

на рис. 1

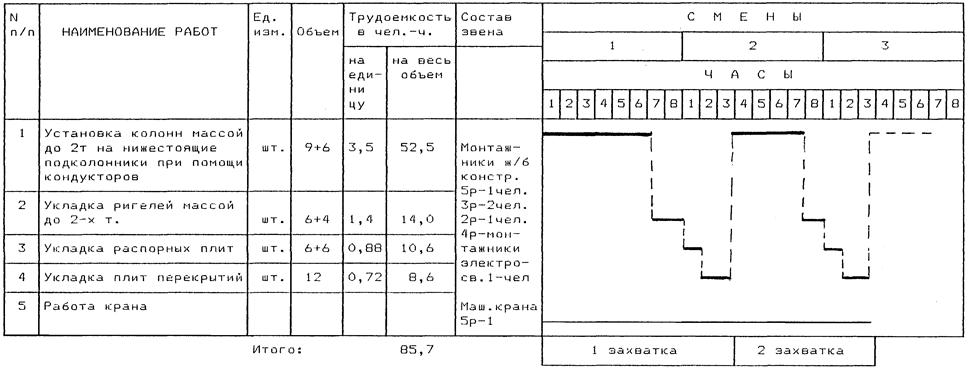

- 25. График производства работ представлен на стр. 23.

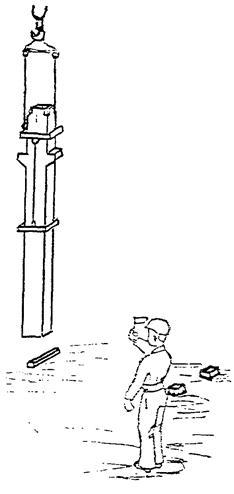

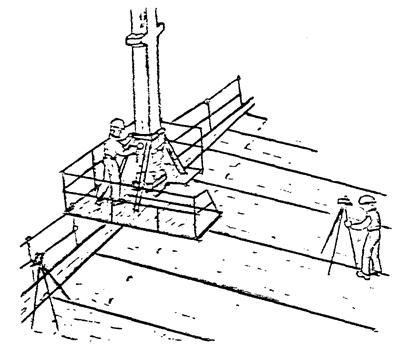

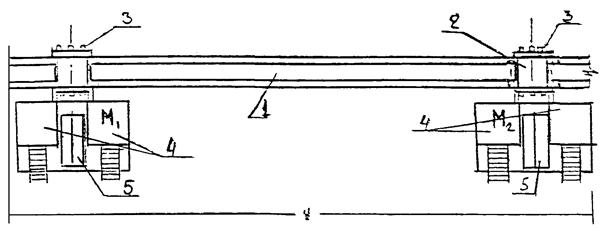

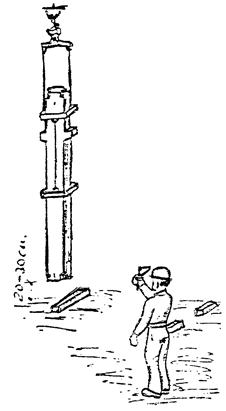

3.6. Установку колонн на нижестоящие колонны осуществляют с помощью

специальных кондукторов контактным способом с последующей сваркой выпусков

арматуры и заделкой стыка бетоном.

3.7. Верх колонн относительно разбивочных осей выверяют геодезисты двумя теодолитами по двум

взаимно перпендикулярным осям.

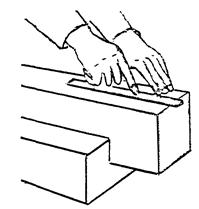

3.8. Ригели на консоли колонн укладывают на

тонкий слой цементной пасты толщиной не более 2 мм сразу в проектное положение, ориентируя их

в поперечном направлении по рискам, заранее

нанесенным на ригель и колонну, а в продольном - соблюдая равные площадки

опирания. Длина площадки описания должна быть не менее 130 + 20 мм. Ригели,

после временного закрепления струбцинами и

расстроповки,

закрепляют с обоих концов электросваркой к колоннам по проекту.

3.9. Распорные плиты укладывают на слой

раствора или цементно-песчаной пасты на полки

ригелей. При укладке должно соблюдаться равенство длин площадок опирания. Длина площадки опирания не менее 80 + 20 мм.

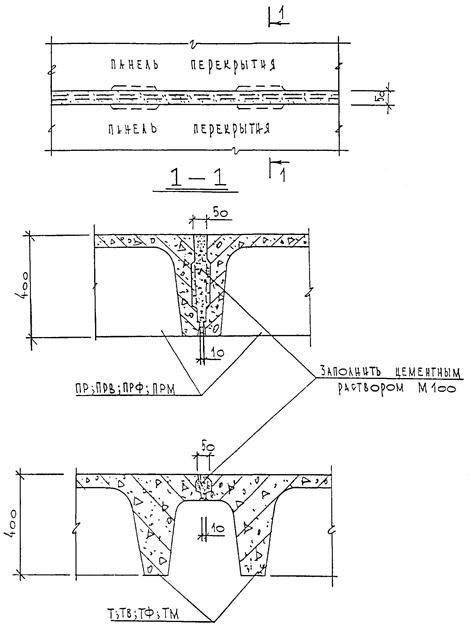

3.10. Внутренние плиты перекрытия укладывают

после закрепления распорных плит в соответствии с проектом. Допускается укладка

внутренних плит «насухо» с последующей чеканкой швов раствором.

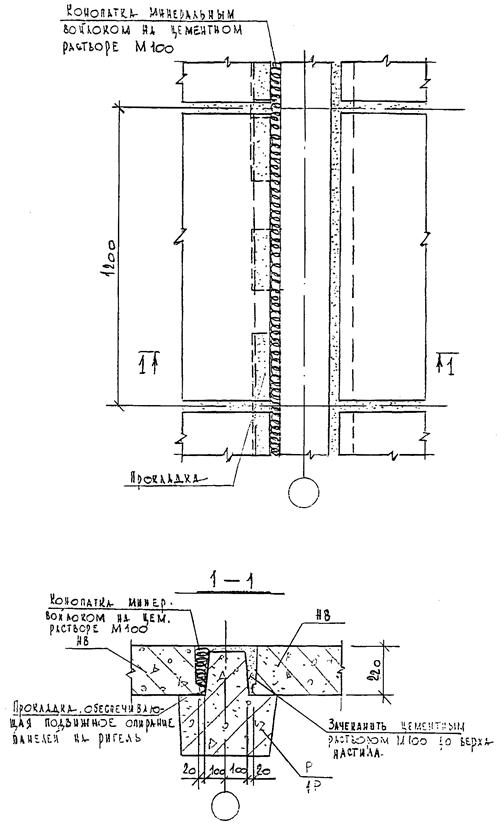

3.11. Монтаж панелей стен жесткости ведут

после установки и проектного закрепления ригелей, распорных плит, расположенных

в ближайшей зоне, и снятие кондукторов с колонн, к которым они примыкают. После

выверки и рихтовки положения панелей стен жесткости производится сварка

закладных деталей.

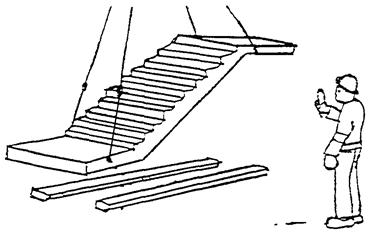

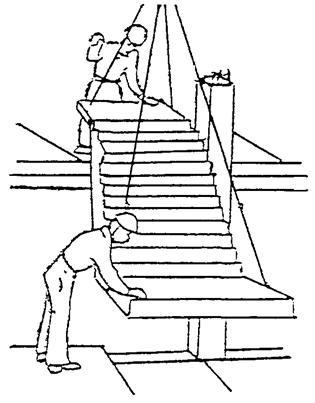

3.12. Лестничные марши следует укладывать на

слой раствора или цементно-песчаной пасты.

3.13. Сварку закладных деталей в узлах

сопряжений элементов каркаса выполнять согласно:

1) «Технологических указаний по сварке основных несущих конструкций каркасных зданий с легким

каркасом», Мосоргстрой, 1981 г.;

2) операционно-технологической карте «Дуговая сварка деталей элементов

узлов основных несущих конструкций зданий с легким каркасом», Мосоргпромстрой,

1983 г.

3.14. Замоноличивание стыков элементов каркаса

производить согласно «Технологической карте на замоноличивание стыков

железобетонных конструкций», Мосоргпромстрой, 1983 г.

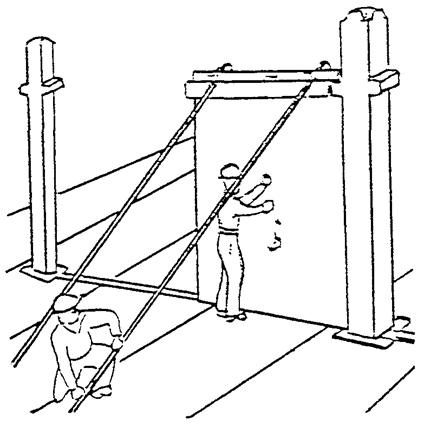

3.15. При применении монтажного манипулятора,

разработанного трестом Мосоргстрой, последовательность монтажа железобетонных

элементов двухпролетного здания с сеткой колонн

6×6 м приведена на стр. 11.

Начало монтажа сборных элементов принято с

торцовых ячеек здания.

Монтаж сборных железобетонных элементов

осуществляют в следующем порядке:

- установка кондукторов (схема 1);

- монтаж панелей наружных стен (схема 1) с выверкой и проектным закреплением к

колоннам и перекрытиям;

- монтаж колонн (схема 2) с выверкой и временным закреплением в монтажных

манипуляторах;

- укладка ригелей (схема 3) с выверкой и приваркой закладных и

соединительных деталей к колонкам;

- укладка распорных плит (схема 4) со сваркой закладных деталей;

- сварка стыков колонн;

- снятие и перестановка монтажных

манипуляторов на новую позицию (схема 5).

Далее порядок монтажа повторяется.

График производства работ представлен на

стр. 23.

3.16. Трест Мосоргстрой разработал проектные

предложения, улучшающие конструктивные и технологические решения каркасно-панельных зданий, основой которых является метод

опережающего монтажа панелей наружных стен с помощью специальных манипуляторов.

Сущность предложения сводится к применению

для монтажа первого яруса каркаса одновременно одноэтажных и двухэтажных колонн

с расположением

их поочередно на поперечных осях здания: на нечетных - одноэтажные, на четных -

двухэтажные. Далее монтаж каркаса ведется только двухэтажными колоннами, а на

последнем ярусе-этаже на четных или нечетных поперечных осях (в зависимости от

этажности здания) устанавливаются вместо двухэтажных колонн одноэтажные.

Монтаж здания в этом случае осуществляется

в следующем порядке: на первой поперечной оси начального монтажного уровня

здания устанавливают и закрепляют одноэтажные колонны высотой 3,6 м, на второй

оси - двухэтажные, на третьей - одноэтажные и т.д. При этом их устанавливают на

подколенниках в стаканы фундаментов или на фундаментные плиты. За начальный

монтажный уровень может быть также принят уровень перекрытия над техническим

подпольем (подвалом) или над встроенным помещением, размещенным на первом

этаже.

Далее в установленной технологической

последовательности производят монтаж остальных конструкций первого яруса и

сопутствующие работы, после чего укладывают настилы перекрытия.

Затем ведут монтаж панелей наружных стен.

Для этого на оголовки смонтированных одноэтажных колонн устанавливают, как было

указано выше, и закрепляют монтажные манипуляторы, а к двухэтажным колоннам

отдельные монтажные связи. Установленную на выступ ригеля или распорной плиты

панель закрепляют с одного конца связями манипулятора, а с другого - отдельными

монтажными связями.

Последующий порядок монтажа предусматривает

установку двухэтажных колонн только на нечетных осях здания, затем монтаж всех

конструкций, включая следующее перекрытие.

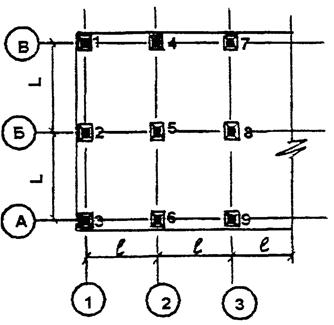

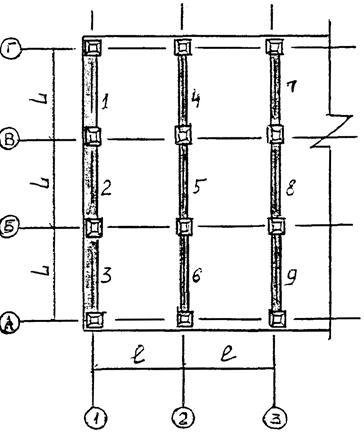

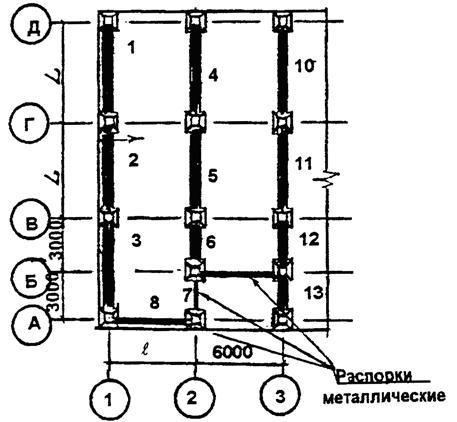

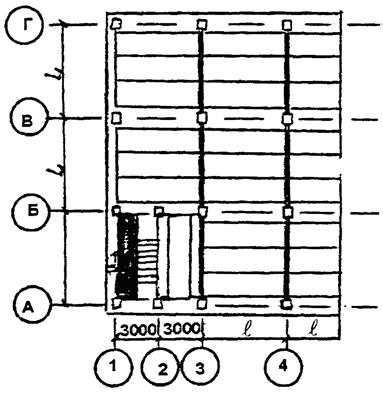

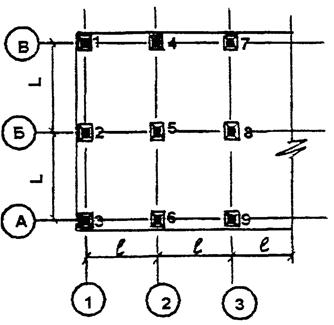

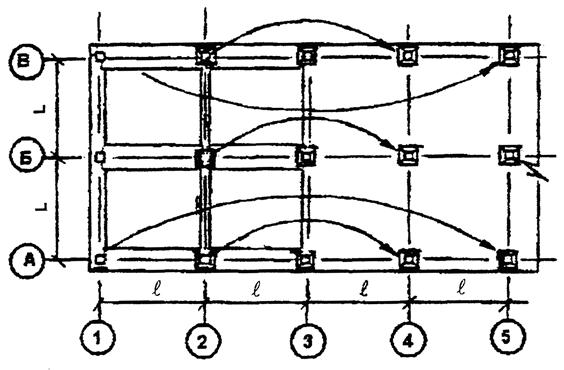

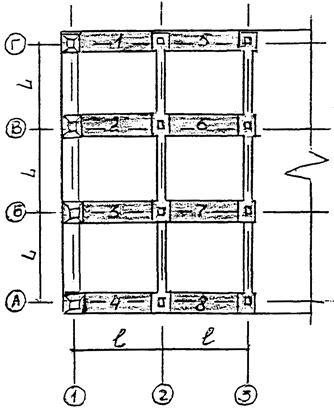

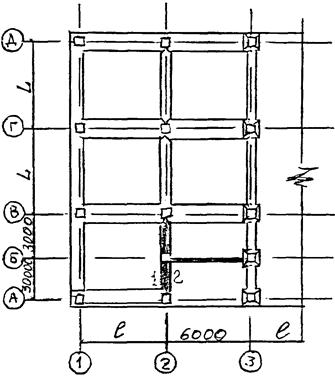

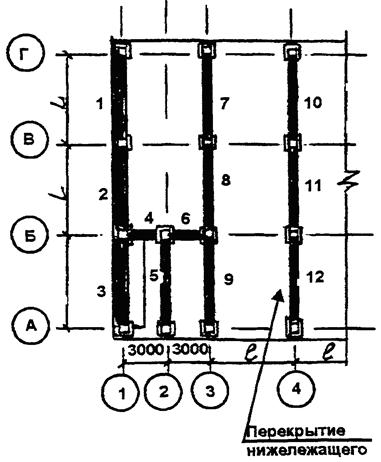

ПОСЛЕДОВАТЕЛЬНОСТЬ МОНТАЖА ЭЛЕМЕНТОВ ДВУХПРОЛЕТНОГО ЗДАНИЯ С ОДНОЭТАЖНЫМИ КОЛОННАМИ

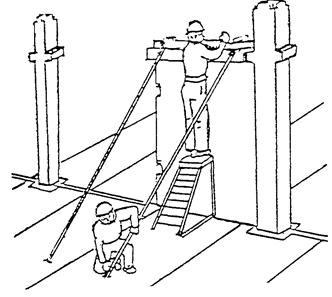

Схема 1

Установка кондукторов и монтаж панелей

наружных стен

Схема 2

Монтаж колонн

Схема 3

Укладка ригелей

Схема 4

Укладка распорных плит

Схема 5

Снятие и перестановка кондукторов

на новую позицию

Схема 6

Укладка панелей перекрытия

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ:

Цифрами 1, 2, 3 и т.д. обозначена последовательность монтажа конструкций

L = 3000; 6000; 9000

l = 6000; 9000

1. На схемах приведен пример последовательности

монтажа сборных железобетонных элементов двухпролетного здания.

2. Начало монтажа сборных элементов принято

с торцовых ячеек здания.

3. Монтаж сборных железобетонных элементов

необходимо осуществлять в следующем порядке:

- установка кондукторов - вначале

устанавливают 9 кондукторов;

- монтаж панелей наружных

стен;

- монтаж колонн (схема 2) с выверкой и временным закреплением в кондукторах;

- укладка ригелей (схема 3) с выверкой и приваркой закладных и

соединительных деталей к колоннам;

- укладка распорных плит (схема 4) со

сваркой закладных деталей;

- сварка стержней в стыках колонн;

- снятие и перестановка кондукторов на

новую позицию (схема 5);

- укладка панелей перекрытия на первой

захватке (схема 6).

Укладка производится после монтажа колонн,

ригелей и распорных плит на

второй

захватке.

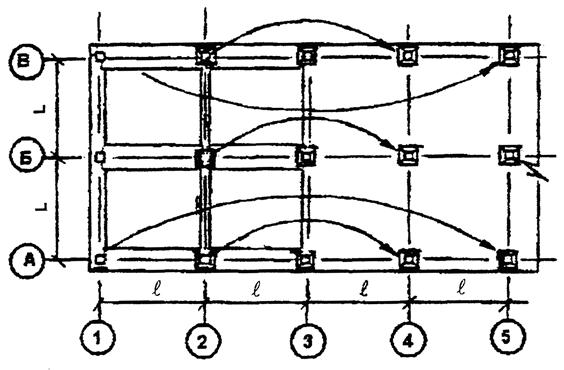

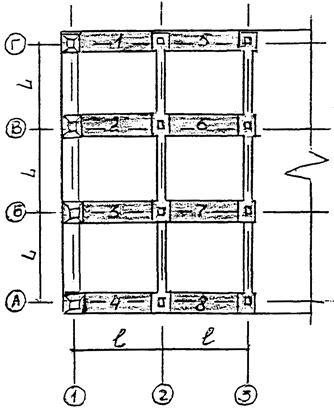

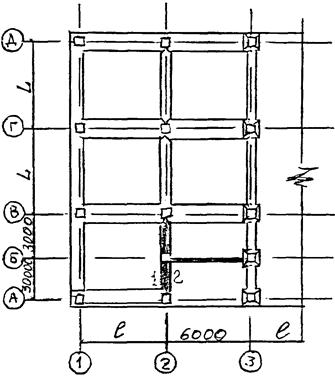

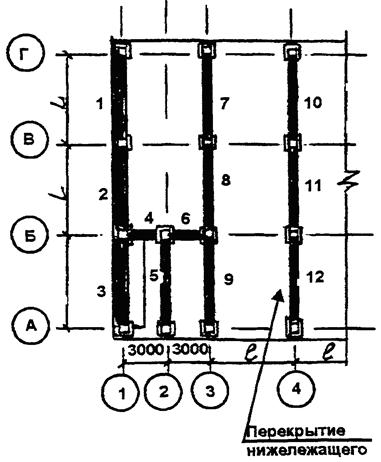

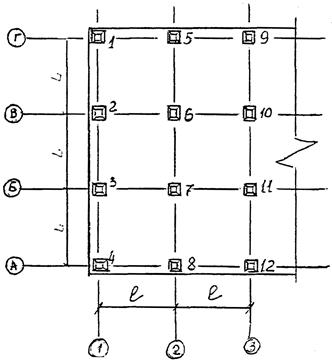

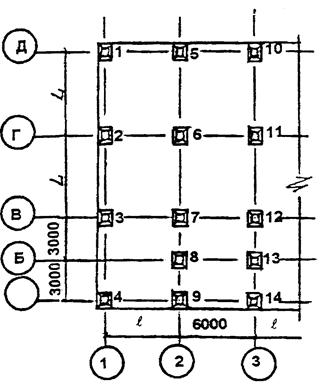

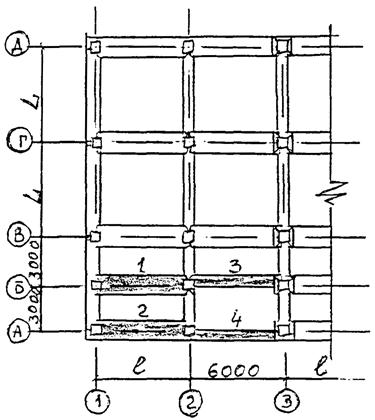

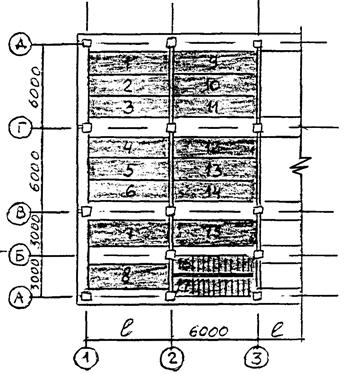

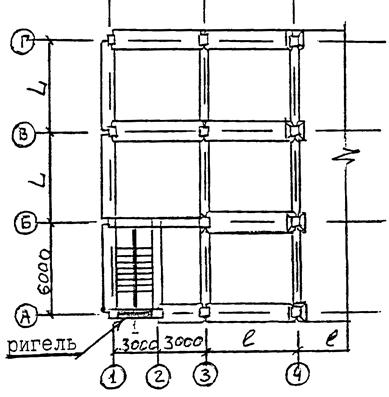

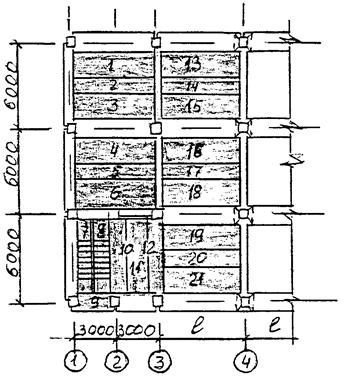

ПОСЛЕДОВАТЕЛЬНОСТЬ МОНТАЖА. ЭЛЕМЕНТОВ ТРЕХПРОЛЕТНОГО ЗДАНИЯ С ОДНОЭТАЖНЫМИ КОЛОННАМИ.

Схема 1

Установка кондукторов

Схема 2

Монтаж колонн

Схема 3

Укладка ригелей

Схема 4

Укладка распорных плит

Схема 5

Перестановка кондукторов на новую позицию

Схема 6

Укладка панелей перекрытия

1. На схемах приведен пример последовательности монтажа сборных железобетонных, элементов

трехпролетного здания.

2. На схеме 6

показана последовательность монтажа плит перекрытия только для трехпролетного

здания с пролетом ригелей длиной L = 6 м. Для других пролетов последовательность укладки плит аналогична.

3. Начало монтажа сборных элементов принято

с торцовых ячеек здания, при этом оптимальное количество кондукторов для

монтажа колонн трехпролетного здания - 12.

4. Описание последовательности монтажа

сборных элементов аналогично приведенному на листе № 13.

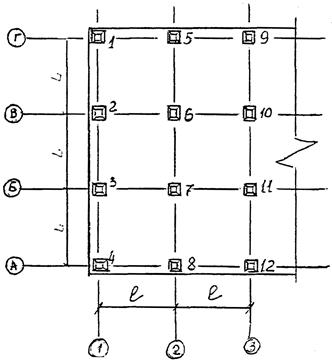

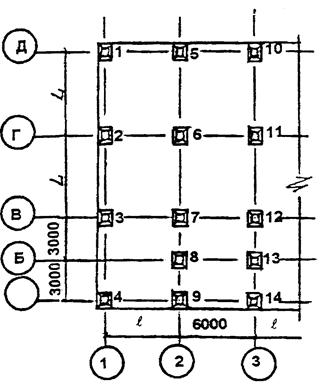

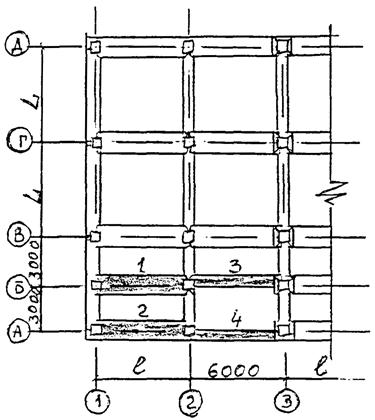

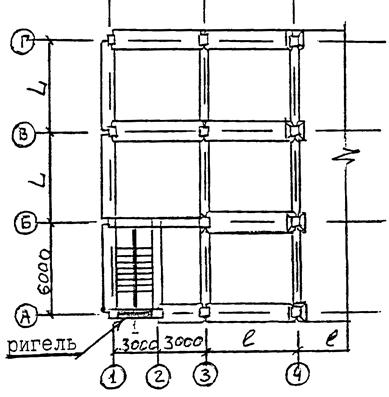

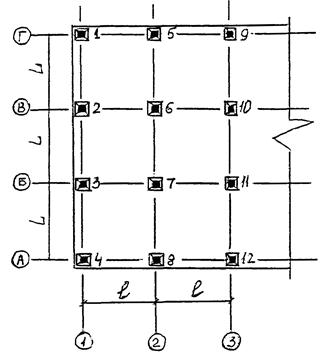

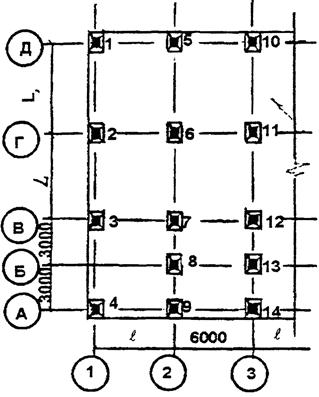

Последовательность монтажа элементов

трехпролетного здания с одноэтажными колоннами и лестничной клеткой у фасада

Схема 1

Установка кондукторов

Схема 2

Монтаж колонн

Схема 3

Укладка ригелей и установка временных

метал. распорок

Схема 4

Укладка распорных плит

Схема 5

Укладка лестничного и рядового ригелей

Схема 6

Снятие метал, распорок и укладка

распорных плит

Схема 7

Укладка панелей перекрытия и лестничных

маршей

1. На схемах приведен пример

последовательности монтажа сборных железобетонных элементов трехпролетного здания с лестничной

клеткой у фасада здания. На схеме 7

показана последовательность монтажа плит перекрытия и лестничных маршей только

для пролета ригелей длиной L = 5 м. Для других пролетов

последовательность укладки плит аналогична.

2. Начало монтажа сборных элементов принято

с торцовых ячеек здания, при этом оптимальное количество кондукторов для

монтажа колонн трехпролетного здания с лестничной клеткой у фасада - 14 шт.

3. Монтаж конструкций следует вести в

следующем порядке:

- установка кондукторов (схема 1);

- монтаж колонн (схема 2) с выверкой и закреплением в кондукторах;

- укладка ригелей с выверкой и приваркой

закладных соединительных деталей к колоннам и установка временных металлических связей (схема 3);

- укладка распорных плит (схема 4) со

сваркой закладных деталей;

- сварка стержней в стыках колонн;

- перестановка кондукторов на новую

позицию;

- укладка лестничного и рядового ригелей с

выверкой и приваркой закладных и соединительных деталей к колоннам (схема 5);

- снятие временных металлических распорок

и укладка распорных плит со сваркой закладных деталей (схема 5);

- укладка панелей перекрытия и лестничных

маршей (схема 7).

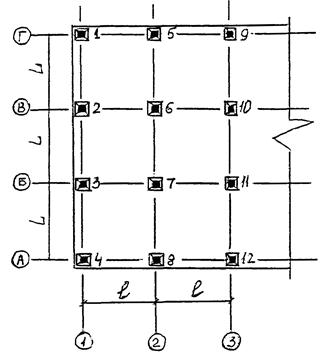

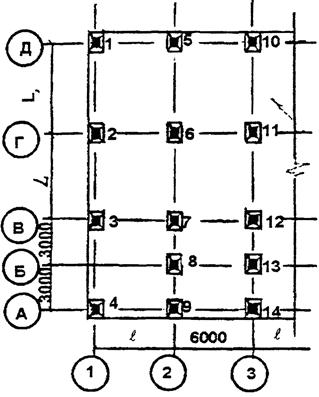

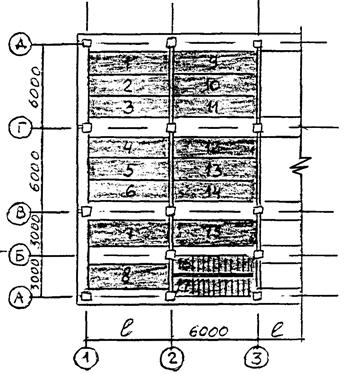

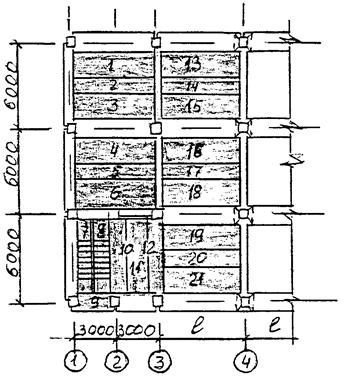

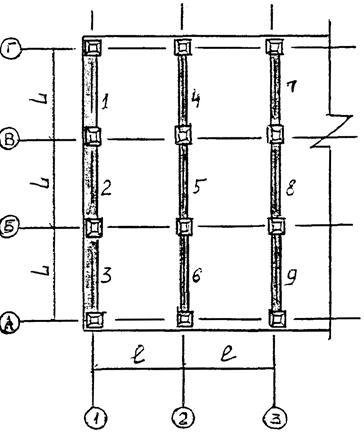

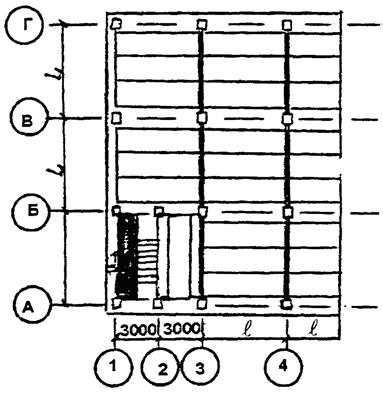

Последовательность монтажа элементов

трехпролетного здания с одноэтажными колоннами и лестничной клеткой в углу здания

Схема

1

Укладка временной панели перекрытия на смонтированном

горизонте

Схема 2

Установка кондукторов

Схема 3

Монтаж колонн

Схема 4

Укладка ригелей

Схема 5

Укладка распорных плит

Схема 6

Снятие временной панели перекрытия и

укладка ригеля

Схема 7

Снятие временной панели перекрытия и лестничных

маршей

1. На схемах приведен пример

последовательности монтажа сборных железобетонных элементов трехпролетного здания с лестничной клеткой в углу здания. На схеме 7 показана последовательность монтажа плит

перекрытия и лестничных маршей только для пролета ригелей L = 6 м. Для других пролетов последовательность укладки плит

аналогична.

2. Начало монтажа сборных элементов принято

с торцовых ячеек здания, при этом оптимальное количество кондукторов для

монтажа колонн трехпролетного здания с лестничной клеткой е углу - 14 шт.

3. Монтаж конструкций необходимо

осуществлять в следующем порядке:

- укладка временной плиты перекрытия для

подходов к угловой колонне;

- установка одиночных кондукторов (схема 2);

- монтаж колонн (схема 3) с выверкой и закреплением в кондукторах;

- укладка ригелей (схема 4) с выверкой и приваркой закладных и соединительных

деталей к колоннам;

- укладка распорных плит (схема 5) со сваркой закладных деталей и установка

временной металлической распорки по оси А между осями 1 и 2;

- сварка стержней в стыках колонн;

- перестановка одиночных кондукторов на

новую позицию;

- снятие временной панели перекрытия и

укладка лестничного ригеля (схема 5);

- укладка панелей перекрытия и лестничных

маршей (схема 7).

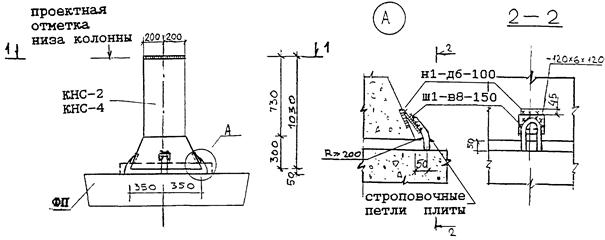

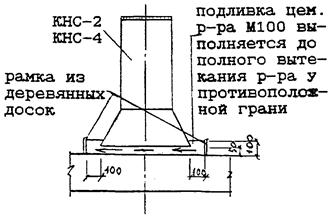

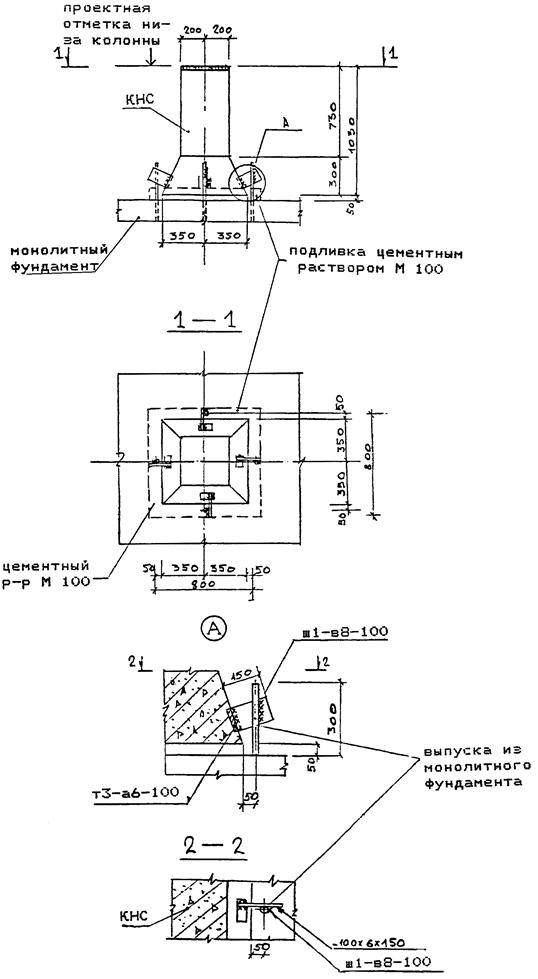

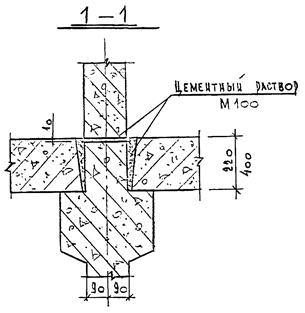

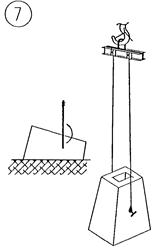

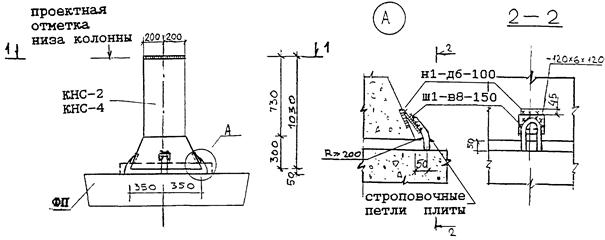

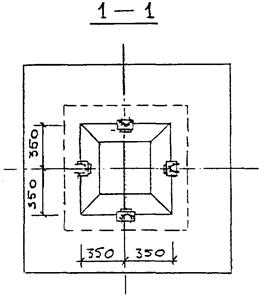

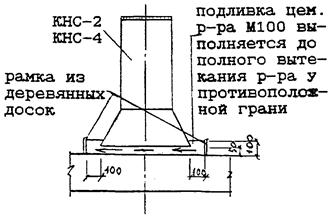

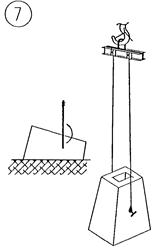

СХЕМА ПОДЛИВКИ ПОДКОЛОННИКА ЦЕМЕНТНЫМ

РАСТВОРОМ

ПОРЯДОК РАБОТ:

А. Установка и выверка

подколонника с помощью приспособления, разработанного институтом ПКТИпромстрой

(«Приспособление для выверки подколонника» арх. № 602)

Б. Приварка полосы к подколоннику и строповочным петлям плиты.

В. Подливка цементного раствора М 100.

При наличии оборудования рекомендуется заполнение зазора

под подколонником выполнять инъектированием р-ра

М 100 в центральную часть до вытекания по 4-м граням.

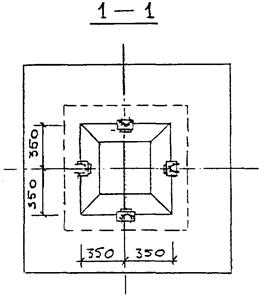

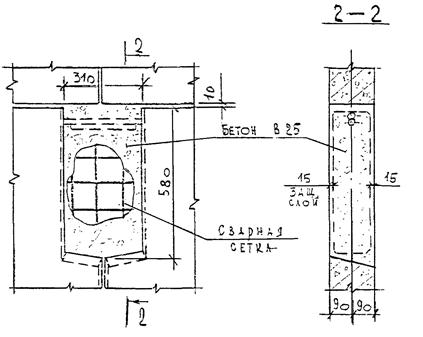

Рис. 1 Опирание подколонников КНС-2 и КНС-4 на фундаментную плиту ФП (по альбому ДС 27-1-94)

Рис. 2 Опирание подколонников КНС на монолитный фундамент

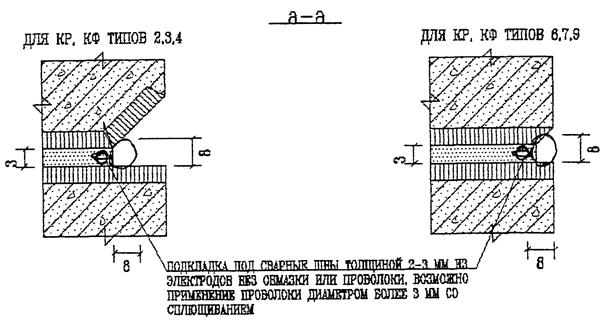

1. КОЛОННУ КРЕПИТЬ КЛИНЬЯМИ. КЛИНЬЯ СОХРАНЯТЬ ДО ТВЕРДЕНИЯ

БЕТОНА ЗАПОЛНЕНИЯ.

2. ЗАЛИВКУ БЕТОНА В25

ПРОИЗВОДИТЬ СО СТОРОНЫ ОДНОЙ ГРАНИ БАШМАКА.

Рис.

3 Установка колонны в башмак БК6-12-9

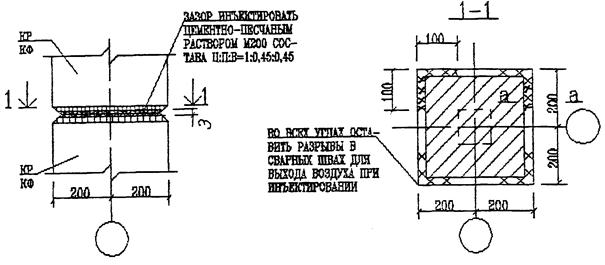

1. РУЧНУЮ ВАННУЮ СВАРКУ НА ОСТАЮЩЕЙСЯ СТАЛЬНОЙ СКОБЕ (Ш 11)

ВЫПОЛНЯТЬ В ГОРИЗОНТАЛЬНОМ ПОЛОЖЕНИИ ДО

МОНТАЖА СТАЛЬНОГО СЕРДЕЧНИКА МОНОЛИТНОЙ КОЛОННЫ.

2. ОПИРАНИЕ КОЛОННЫ НА СТАЛЬНУЮ КОЛОННУ И НА КОЛОННУ СО СТАЛЬНЫМ

СЕРДЕЧНИКОМ ВЫПОЛНЯТЬ ПО ДАННОМУ УЗЛУ.

Рис. 4 Стык колонны и монолитной колонны, армированной стальным сердечником

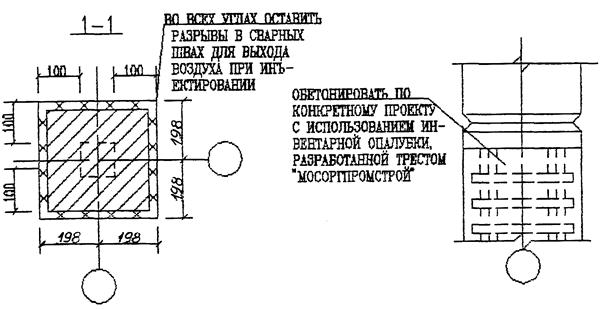

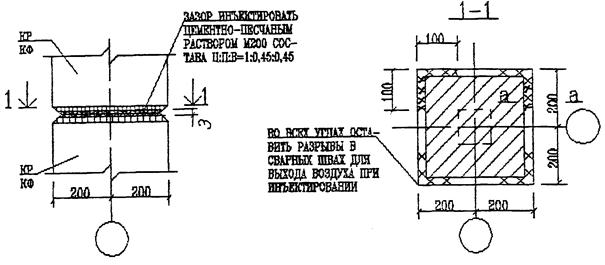

Рис. 5 Стык

колонн КР, КФ

СХЕМА ПОДЛИВКИ ОПОРНОЙ ПЛИТЫ ЦЕМЕНТНЫМ

РАСТВОРОМ

ПОРЯДОК РАБОТ

|

- установка опорной плиты

-

установка колонны

|

-

заполнение зазоров под опорной плитой и колонной цементным р-ом М 200

|

|

-

приварка колонны к опорной плите

-

выверка колонны

-

приварка шайб

|

- при

наличии оборудования рекомендуется

заполнение зазора под опорной плитой

выполнять инъектированием р-ра М200 в центральную часть до вытекания по 4-м граням

|

Рис. 6 Опирание колонны на стальную опорную

плиту

1. Допускается монтаж

фасадных ригелей без установки Н-61п, Н-61л при обеспечении устойчивости ригеля от опрокидывания

монтажными приспособлениями по «Технологическим указаниям по монтажу»

(Мосоргстрой, 1977 г.) и в соответствии с ППР.

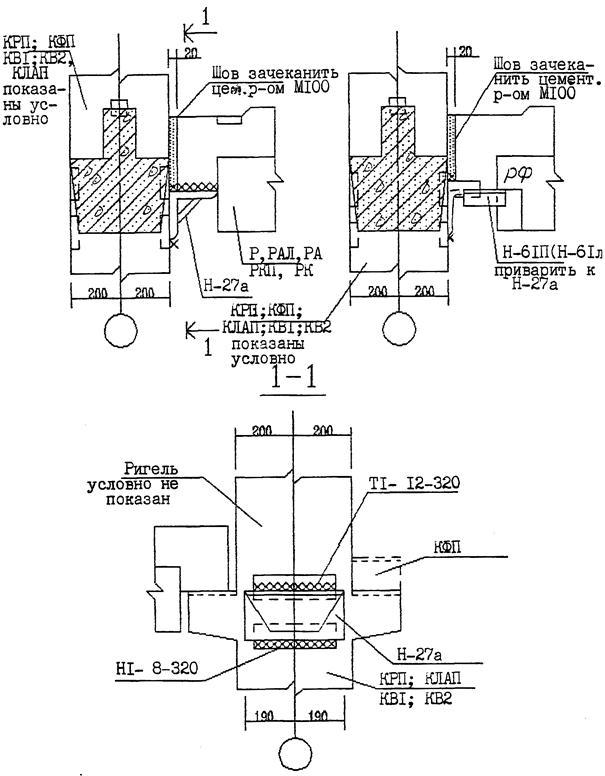

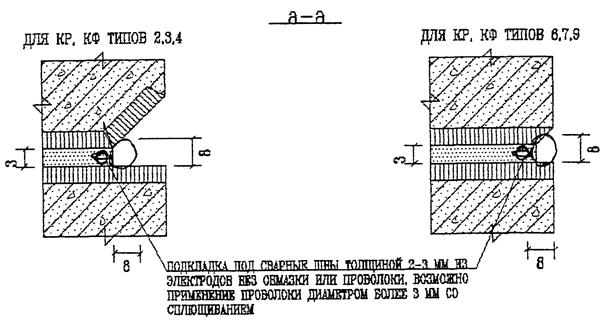

Рис. 7 Стык фасадного ригеля с колонной

Рис. 8 Стык ригелей РА; РАЛ с колонной

Рис. 9 Стык ригелей РА, РАЛ с верхней колонной

1. Н-27а приварить до установки колонны в проектное положение

2. Крепление Н-27а к

колонне со стальным сердечником выполнять по данному узлу

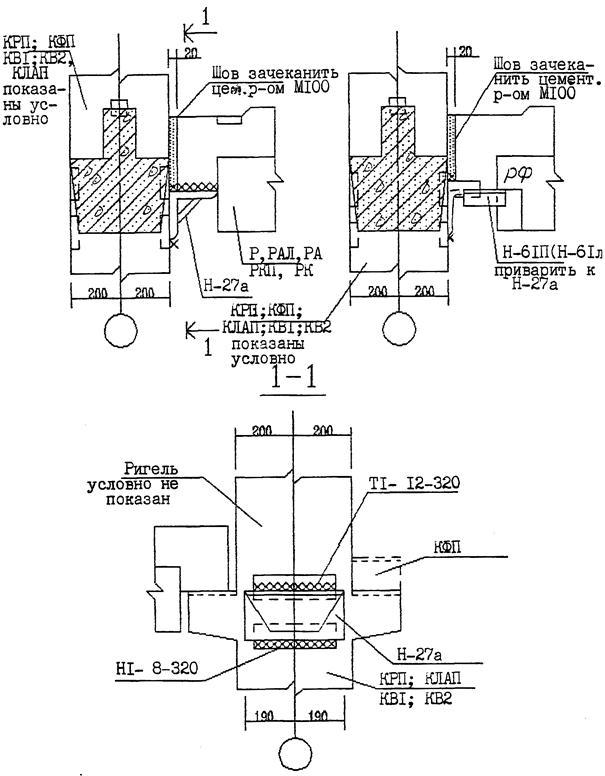

Рис. 10 Стык ригелей с поворотной колонной

Рис.

11 Стык ригелей с колонной

Рис. 12 Стык фасадного ригеля РГФ

с колонной

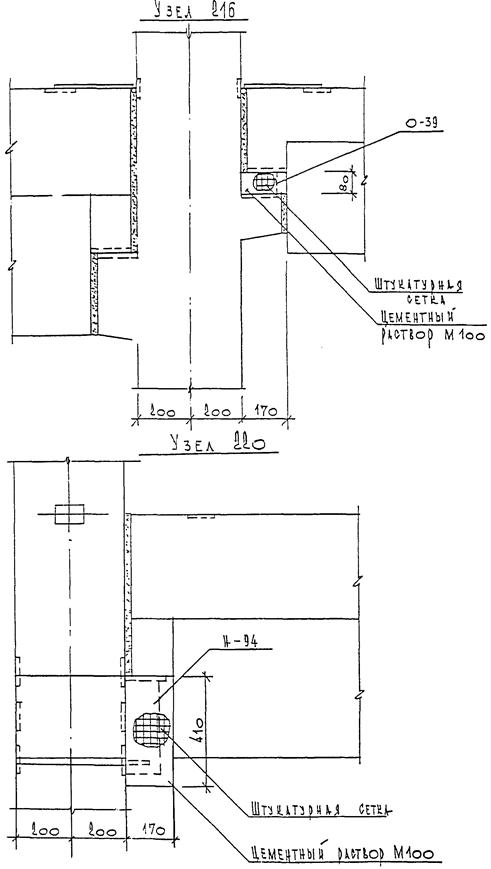

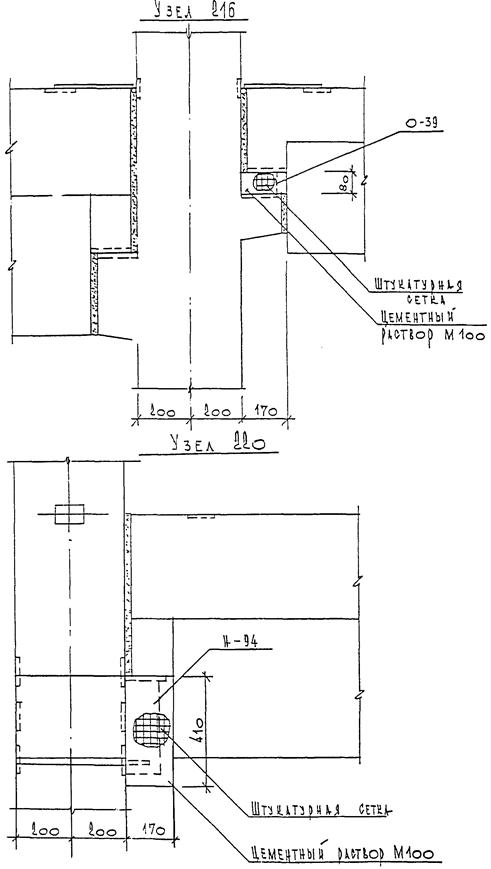

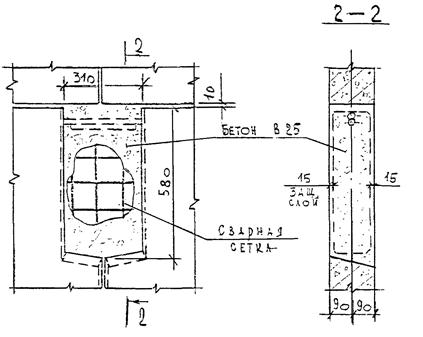

ПОРЯДОК РАБОТ ПО ОШТУКАТУРИВАНИЮ.

1. Очистить

стальную конструкцию от ржавчины.

2. Штукатурную сетку из проволоки 2 - 4 мм с шагом стержней

от 20 до 50 мм прихватить к детали.

3. Оштукатурить по сетке

цементным раствором М100 слоем не менее 50 мм.

Рис.

13 Детали оштукатуривания стальных марок

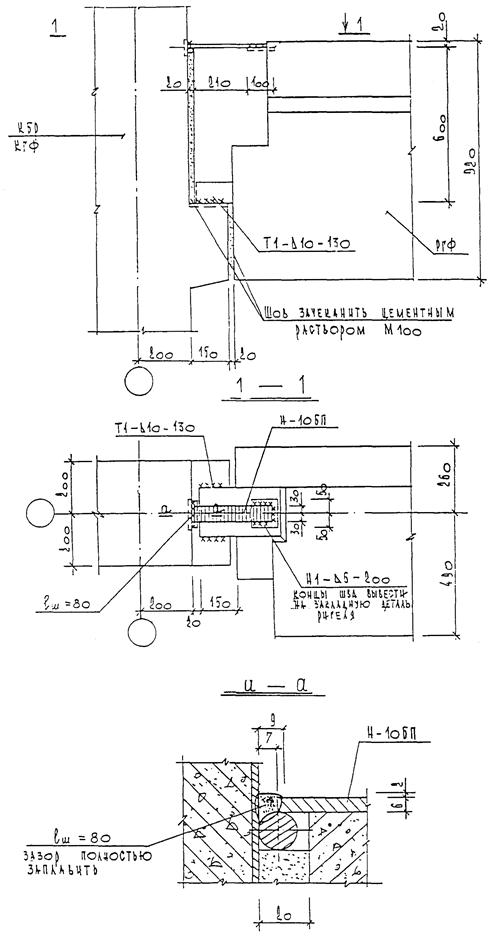

Рис. 14 Вертикальный стык панели стены

жесткости с колонной

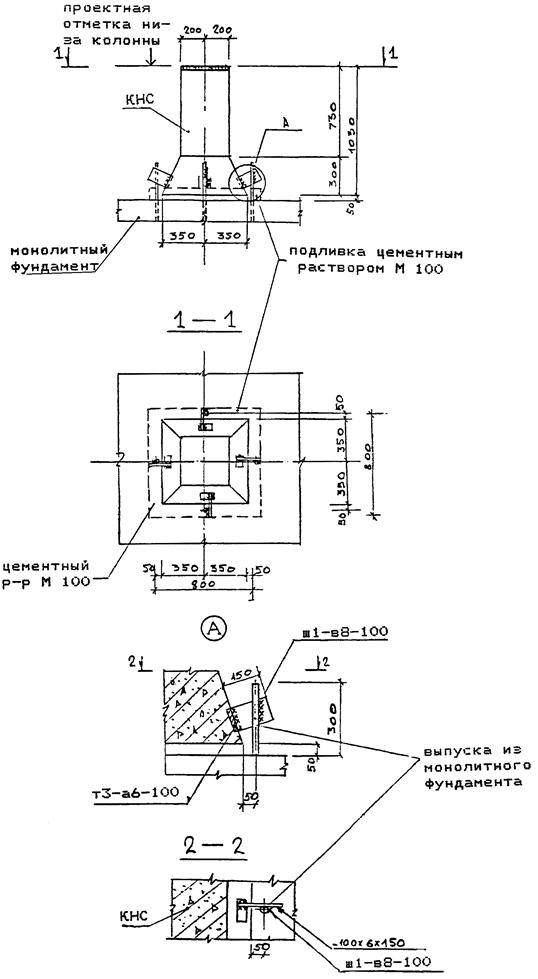

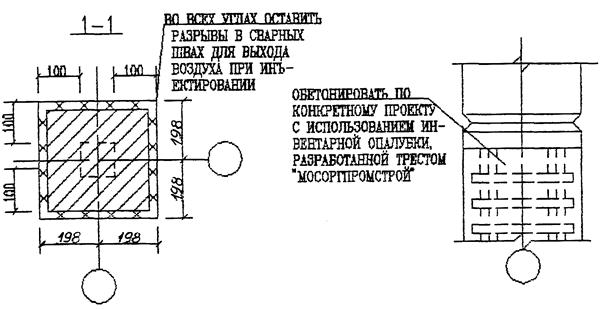

Деталь омоноличивания узла для

бесконсольных стен жесткости

Деталь омоноличивания узла для консольных стен жесткости

выполнять по сечению 1-1

Рис.

15 Соединение панелей стен жесткости поверху

Деталь омоноличивания

стыка

Рис.

16 Вертикальное соединение панелей стен

жесткости

Рис. 17

Горизонтальный

стык панелей стен жесткости

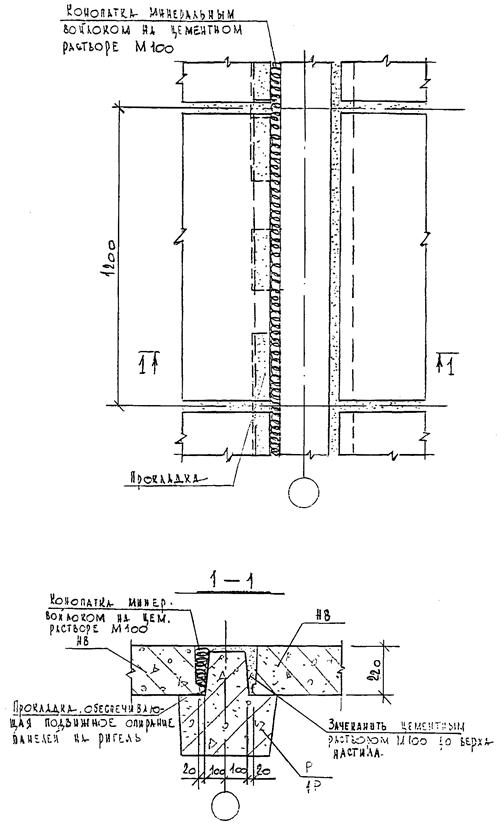

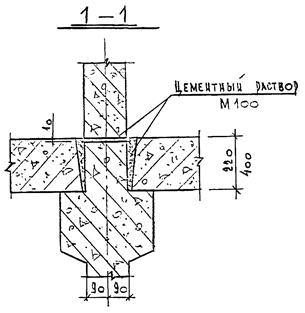

Прокладка

из 2-х слоев оцинкованной стали δ = 1 мм с графитной смазкой УССА ГОСТ

3333-80 размером 300×140×1

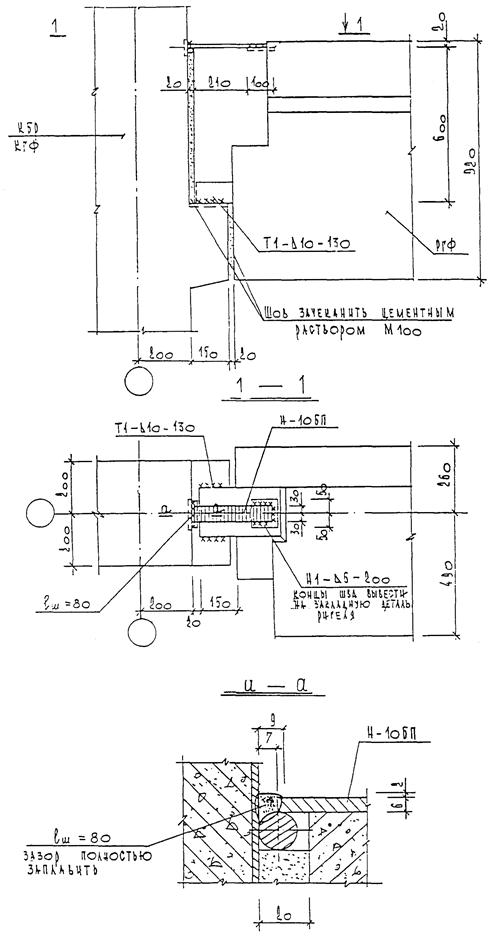

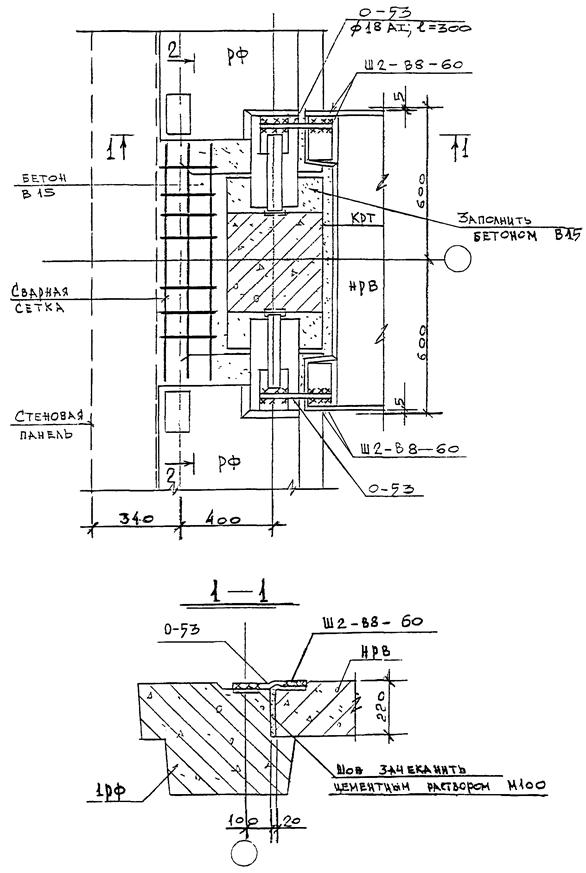

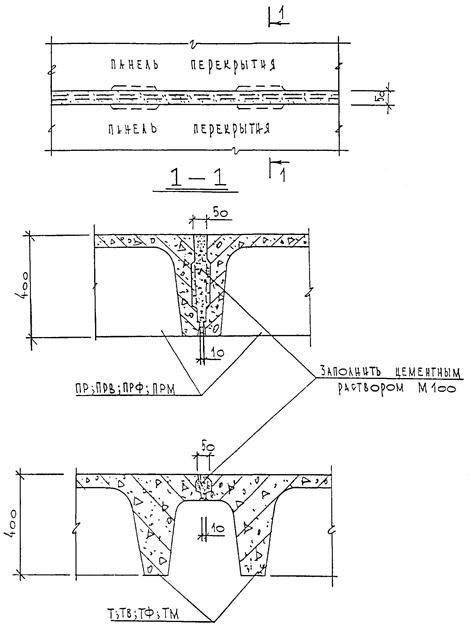

Рис. 18 Опирание панелей перекрытия НВ на ригель в

температурном шве

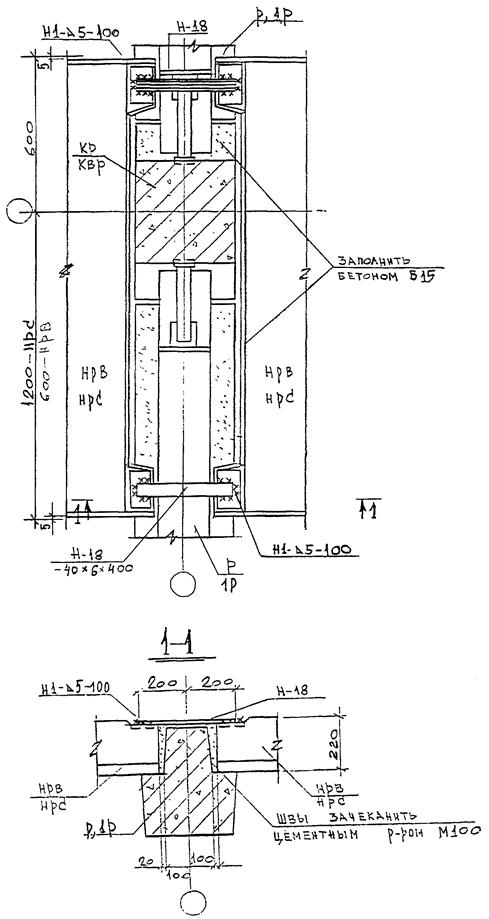

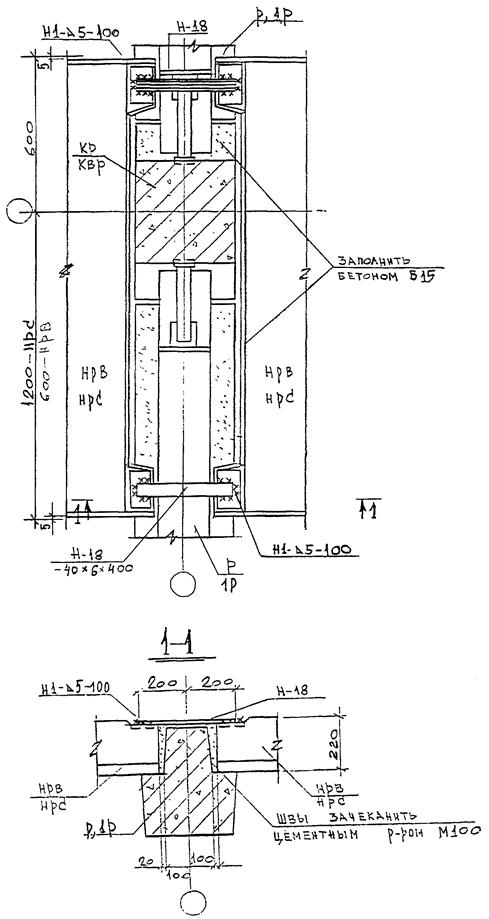

Рис. 19 Стык панелей НРВ, НРС

Рис. 20

Опирание панелей перекрытия НРВ на фасадные ригели

Допускается монтаж фасадных ригелей без установки Н-61п Н-61л при обеспечении

уст-ти ригеля от опрокидывания монтажными приспособлениями по «Технологическим

указаниям по монтажу» (Мосоргстрой) и в

соответствии с ППР

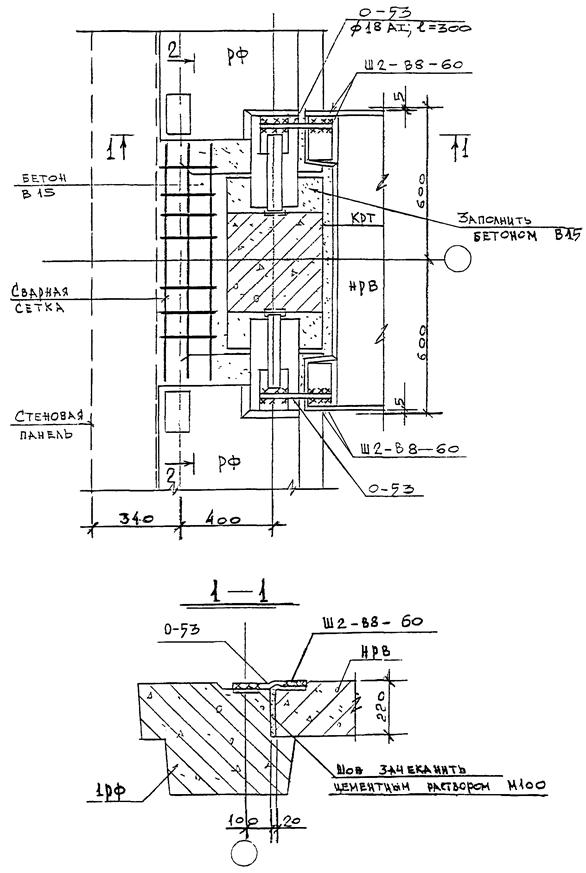

Рис. 21

Стык фасадного ригеля с колонной

Рис. 22 Опирание панелей перекрытия НВ на ригель

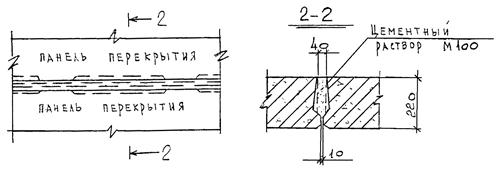

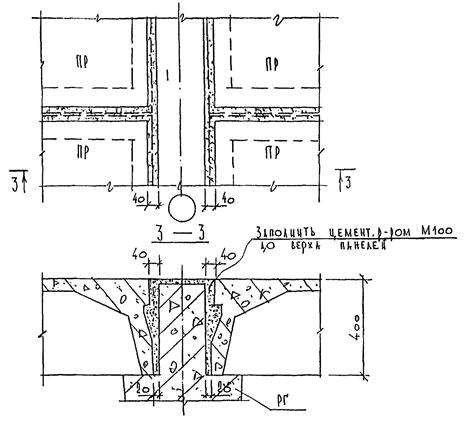

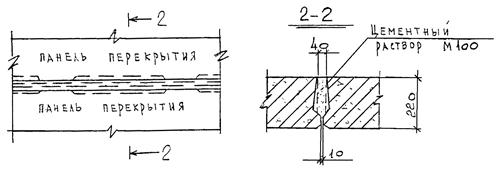

Рис. 23 Стык панелей перекрытия между собой

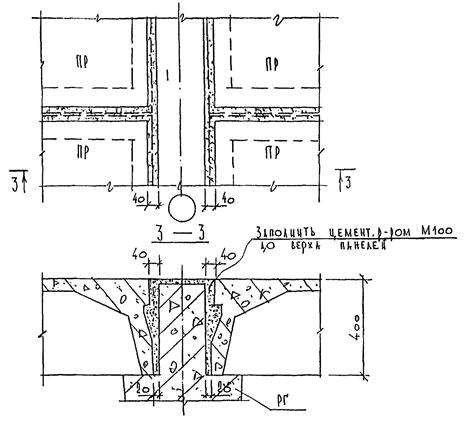

Рис. 24 Опирание панелей перекрытия ПР; Т

на ригель

Рис. 25 Стык панелей перекрытия между собой

- разность отметок лицевых поверхностей

двух смежных плит перекрытий в стыке при длине плит, м:

до 4 -

8

свыше 4 до 8 -

10

свыше 8 до 15 -

12.

4.4. Контроль качества сварных соединений

необходимо производить тщательным осмотром. Визуальному осмотру подвергаются

все сварные швы. Сомнительные участки сварных швов подлежат контролю неразрушающими методами (гаммадефектоскопией, ультразвуковому

контролю и т.п.).

4.5. В процессе работы следует периодически

проверять режим сварки (напряжение дуги, силу тока, скорость подачи сварочной

проволоки). Клеймо сварщика ставится не в расчетном сечении сварного шва.

4.5. Производственный контроль качества

сварочных работ включает:

- входной контроль рабочей технологической

документации, монтируемых сварных конструкций, сварочных материалов,

оборудования, инструментов и приспособлений;

- операционный контроль сварочных

процессов, технологических операций и качества выполняемых сварных соединений;

- приемочный контроль качества выполненных

сварных соединений.

4.7. Входной и операционный контроль качества

выполняют согласно СНиП

3.01.01-85.

Приемочный контроль выполненных сварных

стыковых соединений предусматривает внешний осмотр и комплекс испытаний,

проводимых в соответствии с ГОСТ 23858-795.

Бетонирование конструкций до получения

результатов оценки качества сварных соединений не разрешается.

4.8. Контроль качества замоноличивания стыков и

швов ставит целью обеспечить плотность заполнения, прочность и жесткость стыков соединений и заключается в проверке качества подготовки

стыков (очистки), качества бетонной смеси, правильность ухода за бетоном и

прочности бетона.

5.

ТЕХНИКА БЕЗОПАСНОСТИ

5.1. Работы по монтажу сборных железобетонных

конструкций ведутся с соблюдением правил СНиП III-4-80* «Техника безопасности в строительстве»: § 2 - «Организация

строительной площадки, участков работ и рабочих мест»; § 3 - «Эксплуатация строительных машин»; § 6 - «Электросварочные и

газопламенные работы»; § 11 - «Бетонные и железобетонные работы»; § 12 - «Монтажные работы».

5.2. Рабочие места и проходы к ним на высоте 1,3 м и более и расстоянии менее 2 м от границы перепада по высоте

должны быть ограждены временными ограждениями в соответствии с требованиями ГОСТ 12.4.059-86.

При невозможности устройства этих

ограждений работы на высоте должны выполняться с использованием

предохранительных поясов по ГОСТ

12.4.089-86.

5.3. Эксплуатация строительных машин

(механизмов,

средств малой механизации), включая

техническое обслуживание, должна

осуществляться в соответствии с требованиями

главы СНиП по организации строительного производства и инструкций завода-изготовителя.

5.4. Эксплуатация грузоподъемных машин должна

производиться с учетом требований «Правил устройства и безопасной эксплуатации грузоподъемных кранов»,

утвержденных Госгортехнадзором России.

5.5. Средства подмащивания должны иметь

ровные рабочие настилы с зазором между досками не более 5 мм, а при

расположении настила на высоте 1,3 м и более - ограждения и бортовые элементы.

5.6. Грузовые крюки грузозахватных средств (стропов, траверс), применяемых

при производстве строительно-монтажных работ, должны быть снабжены

предохранительными замыкающими устройствами, предотвращающими самопроизвольное

выпадение груза.

5.7. Стропы, траверсы и тара в процессе

эксплуатации должны подвергаться техническому осмотру лицом, ответственным за их

исправное состояние, в сроки, установленные

требованиями Правил устройства и безопасной эксплуатации грузоподъемных кранов,

утвержденных Госгортехнадзором России, а прочая технологическая оснастка - не реже

чем через каждые 6 месяцев, если техническими условиями или инструкциями завода-изготовителя не предусмотрены другие сроки.

5.8. При выполнении электросварочных и

газопламенных работ необходимо выполнять требования Санитарных правил при

сварке, наплавке и резке металлов, утвержденных Минздравом СССР. Кроме того,

при выполнении электросварочных работ следует выполнять требования ГОСТ 12.1.013-78.

5.9. Для подвода сварочного тока к

электродержателям для дуговой сварки необходимо применять изолированные гибкие

кабели, рассчитанные на надежную работу при максимальных электрических

нагрузках с учетом продолжительности цикла сварки.

5.10. Металлические части электросварочного

оборудования, не находящиеся под напряжением, а также свариваемые изделия и

конструкции на все время сварки должны быть заземлены, а у сварочного

трансформатора, кроме этого, необходимо соединить заземляющий болт корпуса с

зажимом вторичной обмотки, к которому подключается обратный провод.

5.11. Производство электросварочных работ во

время дождя или снегопада при отсутствии навесов над электросварочным

оборудованием и рабочим местом электросварщика не допускается.

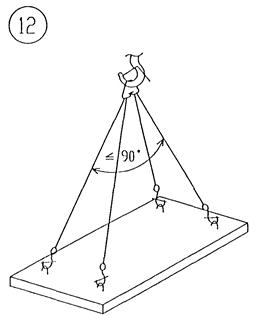

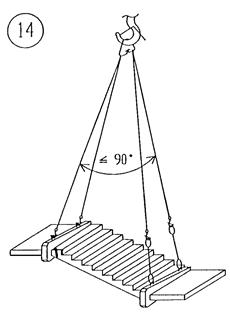

5.12. Строповку конструкций следует

производить инвентарными стропами или специальными грузозахватными

устройствами, изготовленными по утвержденному проекту (чертежу). Способы

строповки должны исключать возможность падения или скольжения застропованного груза (см. лист № 82 -

87).

5.13. Способы строповки элементов конструкций

и оборудования должны обеспечивать их подачу к месту установки в положении, близком к проектному.

5.14. Установленные в проектное положение

элементы конструкций должны быть закреплены так, чтобы обеспечивалась их

устойчивость и геометрическая неизменяемость.

5.15. Расстроповку элементов

конструкций, установленных в проектное положение, следует производить после

постоянного или временного надежного их закрепления.

5.16. Не допускается пребывание людей на

элементах конструкций во время их подъема или перемещения.

5.17. Во время перерывов в работе не

допускается оставлять поднятые элементы конструкций на весу.

5.18. Не допускается выполнять

монтажные работы на высоте в открытых местах при скорости ветра 15 м/сек и

более, при гололедице, грозе или тумане,

исключающем видимость в пределах фронта работ. Работы по перемещению и

установке вертикальных панелей и подобных им конструкций с большой парусностью

следует прекратить при скорости ветра 10 м/сек и более.

5.19.

При монтаже каркасных зданий устанавливать последующий этаж каркаса допускается

только после установки ограждающих конструкций или временных ограждений на

предыдущем этаже.

5.20. В

процессе монтажа конструкций, зданий или сооружений монтажники должны

находиться на ранее установленных и надежно закрепленных конструкциях или

средствах подмащивания.

5.21. Монтаж лестничных маршей и площадок

зданий (сооружений) должен осуществляться одновременно с монтажом конструкций

здания.

На смонтированных лестничных маршах

следует незамедлительно устанавливать ограждения.

5.22. Рабочие всех специальностей, работающие на высоте, обеспечиваются проверенными и испытанными

предохранительными поясами и защитными касками.

5.22. Запрещается нахождение людей под

поднимаемым грузом. При подъеме элементов все условные знаки крановщику

подаются одним лицом бригадиром монтажной бригады или такелажником, назначенным

приказом. Сигнал «стоп» подается любым работником, заметившим опасность.

5.24. Границы опасных зон, в пределах которых

возможно возникновение опасности в связи с падением предметов, устанавливаются

согласно таблице 2.

Таблица 2

|

Высота

возможного падения предмета, м

|

Граница опасной

зоны, м

|

|

в местах, над

которыми происходит перемещение грузов кранами (от горизонтальной проекции

траектории максимальных габаритов перемещаемого груза)

|

вблизи строящегося

здания или сооружения (от его внешнего периметра)

|

|

до 10

|

свыше 0 до 4

|

свыше 1,5 до 3,?

|

|

свыше 10 до 20

|

свыше 4 до 7

|

свыше 3,5 до 5

|

|

свыше 20 до 70

|

свыше 7 до 10

|

свыше 5 до 7

|

|

свыше 70 до 120

|

свыше 10 до 15

|

свыше 7 до 10

|

|

свыше 120 до 200

|

свыше 15 до 20

|

свыше 10 до 15

|

5.25. Конструкции во время установки в

проектное положение должны, при необходимости (наличии существующих зданий и

сооружений рядом с

местом монтажа или сильного ветра, но не более 10 м/сек), удерживаться от

раскачивания и вращения оттяжками.

5.26. Поданную конструкцию опускают над местом

ее установки не более, чем на 30 см выше проектного положения, после чего

монтажники наводят ее на место установки.

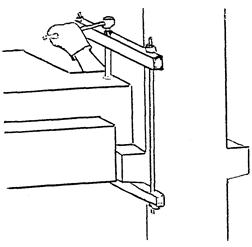

5.27. Оставлять ригели без закрепления

запрещается. Для обеспечения устойчивости фасадных ригелей типа Р, РФ, РГФ на

монтаже необходимо применять специальные струбцины конструкции треста «Мосоргпромстрой» (арх. № 329). Снятие струбцин разрешается после выполнения проектных

закреплений опорных частей ригеля к консолям колонн.

Во избежание опрокидывания фасадные панели

перекрытий должны загружаться конструкциями навесных наружных стен после

выполнения проектных закреплений и замоноличивания всех

швов в примыкающих пролетах перекрытий с набором 50 % проектной марки.

5.28. Стены жесткости при монтаже временно

закрепляются струбцинами с телескопическими штангами (Мосоргстрой, арх. № 5193 и № 4625А).

Снятие временных креплений разрешается только после полного закрепления стен, предусмотренного проектом.

5.29.

Первую плиту перекрытия монтажники укладывают, находясь на монтажных площадках,

а последующие - с уложенных плит с применением предохранительных поясов,

закрепляемых за монтажные петли уложенных плит.

5.30. В процессе монтажа смонтированные

участки перекрытий по периметру здания ограждаются инвентарным ограждением (пр.

Мосоргстрой

арх. № 2264ус, № 2707с; Мосоргпромстрой арх. №

187).

5.31. Сварочные работы под открытым небом во

время дождя, грозы, сильного снегопада производить запрещается. Сварщик должен

работать в брезентовой спецодежде, глаза и лицо должны быть защищены щитком.

Сварочное оборудование размещается в переносных контейнерах или защищается от

атмосферных осадков навесом или брезентом.

Электрооборудование надежно заземляется

(источники питания сварочной дуги, шкаф управления с подающим механизмом,

корпус рубильника), проверяется исправность изоляции сварочных проводов и

держателей.

Сварочные установки на время их

перемещения необходимо отсоединять от сети.

6.

МАШИНЫ, МЕХАНИЗМЫ, ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ

|

Машины, механизмы,

инструменты и приспособления

|

Техническая

характеристика

|

Назначение

|

Кол-во на 1 зв.

монт.

|

Организация,

разработавшая чертежи

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

Монтажный

кран

|

в

соответствии с ППР

|

Монтаж

(подача и установка) сборных ж/б конструкций

|

1

|

Выпускается

серийно

|

|

2

|

Инвентарные

ограждения пути башенного крана

|

-"-

|

Ограждение

пути башенного крана

|

1

|

Мосоргстрой

№ 7453

|

|

3

|

Строп

2-х ветвевой 2 СК-10,00 (ГОСТ

25573-12)

|

Грузоподъемность

10 т

l = 5 м

Вес

80 кг

|

Подъем

и подача к месту монтажа ригелей и панелей стен жесткости весом от 5 до 10 т

|

1

|

СКБ Мосстрой 1048/20

|

|

4

|

Строй

4-х ветвевой 4СК-10,0 (ГОСТ

25573-82)

|

Грузоподъемность

10 т

l = 6 м

Вес

116 кг

|

Подъем

и подача к месту установки сб. ж/б элементов

перекрытия одиночных кондукторов и т.д.

|

1

|

СКБ

Мосстрой 1028/4

|

|

5

|

Универсальный захват для колонн

|

Грузоподъемность

4 т

Вес

183 кг

|

Подъем

и подача колонн сечением 400×400 к

месту установки

|

1

|

Мосоргпромстрой

№ 166М

|

|

6

|

Траверса

для монтажа подколонников

|

Грузоподъемность

4 т

Вес

61 кг

|

Монтаж

подколонников типа ЭКН

|

1

|

Мосоргпромстрой

№ 236

|

|

7

|

Тяга

- удлинитель для монтажа лестничных маршей

|

Грузоподъемность

- 2,5 т

Вес 27,8 кг

L = 1450 мм

|

Монтаж

лестничных маршей и распорных плит при двухэтажных колоннах

|

2

|

ПКТИпромстрой

№ 1054Б

|

|

8

|

Грузозахватное

приспособление с вилочным захватом для подъема лестничных маршей без петель

|

Грузоподъемность

3 т

Вес

46 кг

|

Монтаж

лестничных маршей

|

2

|

ПИ КПД ПСО Мосстрой № 5230

|

|

9

|

Приспособление

для временного крепления и выверки колонн начального монтажного уровня

|

Габариты

2000×1320×1120 мм

Вес

558 кг

|

Временное

закрепление и выверка колонн подвального

этажа

|

1

|

Мосоргпромстрой

№ 608

|

|

10

|

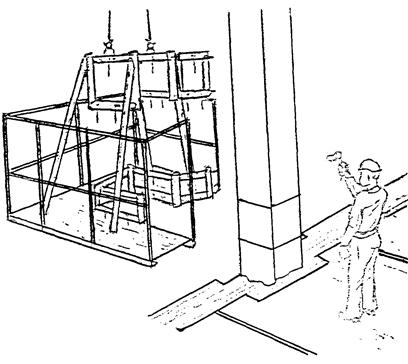

Одиночный

кондуктор

|

Сечение

колонн 400×400 мм

Вес

300 кг

|

Монтаж

и выверка рядовых колонн

|

6

|

Мосоргстрой

№ 453АМ

|

|

11

|

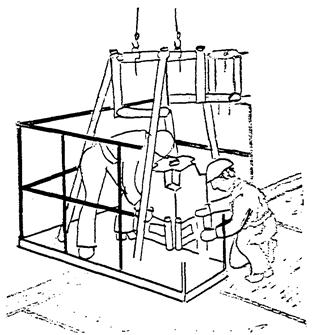

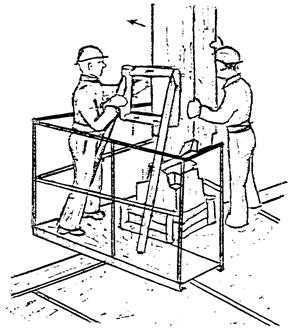

Площадка-кондуктор

для монтажа колонн

|

Габариты

2450×2310×1700 мм

Вес

793 кг

|

Монтаж

и выверка фасадных и угловых колонн сечением

400×400 мм

|

9

|

Мосоргпромстрой

№ 319 А

|

|

12

|

Передвижные

подмости

|

Для высоты этажа 2,58 м

Вес

55 кг

|

Монтаж

ригелей, плит перекрытия и сварка на высоте

|

4

|

Мосоргстрой

№ 1999 СМ

|

|

Для высоты этажа 3,3 м

Вес

171 кг

|

4

|

Мосоргстрой

№ 3437

|

|

Для высоты этажа 3,6 м

Вес

63 кг

|

4

|

Мосоргстрой

№ 2646С

|

|

Для высоты этажа 4,2 м и

4,8 м

Вес

160 кг

|

4

|

Мосоргстрой

№ 566

|

|

Для высоты этажа 6 м

Вес

286 кг

|

4

|

Мосоргстрой

№ 2580

|

|

13

|

Лестница

приставная

|

Для высоты этажа 2,4 м и

3,0 м

Вес

15 кг

|

Для

сообщения между этажами до установки лестничных маршей

|

1

|

Мосоргстрой

№ 3195

|

|

Для высоты этажа 3,3 м

Вес

74 кг

|

1

|

ВНИПИ

Промстальконструкция № 29800-04

|

|

Для высоты этажа 3,6

м

Вес

81 кг

|

1

|

|

|

Для высоты этажа 4,2 м

Вес

94 кг

|

1

|

|

|

Для высоты этажа 4,8 м

Вес

105 кг

|

1

|

|

|

Для высоты этажа 6 м

Вес

140 кг

|

1

|

|

|

14

|

Штанга

телескопическая

|

Длина

- 2,65 - 4,4 м

Вес

18,62 кг

|

Временное

закрепление панелей стен жесткости

|

6

|

Мосоргстрой

№ 5193

|

|

Длина

- 4,3 - 6,1 м

Вес

24 кг

|

|

|

Мосоргстрой

№ 5194

|

|

15

|

Струбцина

|

Ширина

зева 70 - 170 мм

105 -

225 мм

|

Применяется

в комплексе с телескопическими штангами

|

6

|

Мосоргстрой

№ 3959 М

№

5190 УД

|

|

16

|

Траверса

для одиночных кондукторов

|

Грузоподъемность

- 0,6 т

Вес

60 кг

|

Перенос

одиночных кондукторов

|

1

|

Мосоргстрой

№ 321 А

|

|

17

|

Лестница

Н = 4,2 м

|

Габариты

1000×540×2200 мм

|

Расстроповка

панелей жесткости при высоте этажа 2,4; 3,0 и 3,3 м

|

1

|

Мосоргстрой

№ 501 С

|

|

18

|

Вышка

прожекторная поэтажная

|

Высота

4 м

Вес

414 кг

|

Освещение

рабочего места на перекрытии монтируемого этажа

|

1

|

Управление

механизации отделочных работ Главмосстроя № 318

|

|

19

|

Ларь

для закладных деталей на 10 отсеков

|

Габариты

610×642×1504 мм

Вес

150 кг

Грузоподъемность

1 т

|

Хранение

закладных деталей

|

1

|

Мосоргстрой

№ 1164 М

|

|

20

|

Нивелир

с треногой

|

Марки

н-3 (Н-3К)

|

Установка

в проектное положение конструкций

|

1

|

Мосоргстрой

|

|

21

|

Теодолит

с треногой

|

2Т5К

(Т5, Т5К)

|

Установка

в проектное положение конструкций

|

1

|

Мосоргстрой

|

|

22

|

Лопата

растворная стальная ЛР

|

|

Для

подачи и расстилания раствора и уборки мусора

|

2

|

Мосоргстрой

|

|

23

|

Лом

монтажный ЛМ-24 (ЛМ-20)

|

|

Рихтовка

ж/б элементов при монтаже

|

2

|

ГОСТ 1405-72

|

|

24

|

Скребок

|

|

Очистка

поверхности монтируемых элементов

|

2

|

Р.ч.

№ 210 ВНИИСМИ

|

|

25

|

Щетка

стальная

|

|

Очистка

поверхности монтируемых элементов

|

4

|

Выпускается

промышленностью

|

|

26

|

Приспособление

для выверки подколонника

|

Габариты

1600×1425×730 мм

Вес

78 кг

|

Выверка

подколонника по высоте

|

15

|

Мосоргпромстрой

№ 2946

|

|

27

|

Метр

складной деревянный

|

|

Проверка

размеров сборных элементов

|

1

|

Выпускается

промышленностью

|

|

28

|

Рулетка

металлическая в закрытом корпусе

|

РЗ-20

|

Контроль

правильности монтажа

|

1

|

ГОСТ

1502-80

|

|

29

|

Рейка-отвес

|

|

Выверка

положения монтируемых элементов

|

2

|

Выпускается

промышленностью

|

|

30

|

Уровень

1С1-300; УС

2-700

|

|

Выверка

положения монтируемых элементов

|

2

|

Выпускается

промышленностью

|

|

31

|

Отвес

О-200

|

|

Выверка

положения монтируемых элементов

|

2

|

Выпускается

промышленностью

|

|

32

|

Набор

мелков

|

|

Нанесение

отметок осей на монтируемых конструкций

|

1 компл.

|

|

|

33

|

Предохранительный

пояс и каска

|

|

Страховка

при работе на монтаже

|

Каждому монтажнику

|

|

|

34

|

Связи

для временного крепления колонн

|

Сетка

колонн 6×6 м

Сечение

колонн 400×400 мм

Для высоты этажа 3,3 и 3,6

м

Вес 89,5 кг

|

Временное

крепление колонн

|

12

|

Мосоргпромстрой

№ 3942 А

|

|

35

|

Склад-пирамида

|

Габариты

2400×2300×2000 мм

Вес -

2143 кг

|

Складирование

панелей стен жесткости

|

1

|

Мосоргстрой

№ 3942 А

|

|

36

|

Агрегат

СО-23 Б

|

Производительность

0,8 м3/час

|

Приготовление

растворов

|

1

|

Выпускается

серийно

|

|

37

|

Ведро

|

Емкость

10 л

|

Транспортировка

раствора

|

2

|

Выпускается

серийно

|

|

38

|

Кельма

КБ

|

Вес -

0,34 кг

|

Укладка

раствора

|

2

|

ГОСТ

3533-80

|

|

39

|

Монтажный

манипулятор

|

Габариты

900×900×1800 мм

|

Монтаж

колонн и панелей наружных стен

|

9

минимально

|

Мосоргстрой

|

7.

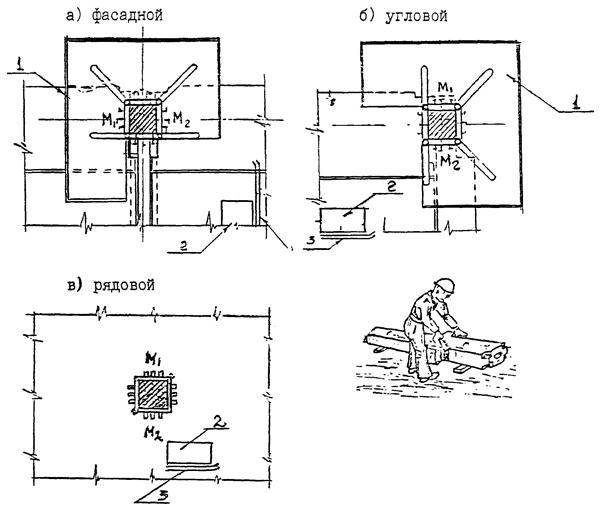

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА И ПРИЕМЫ ТРУДА

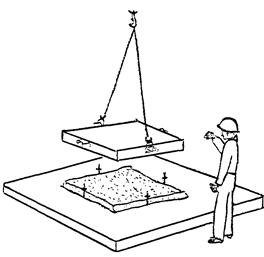

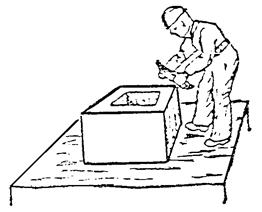

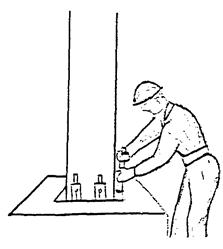

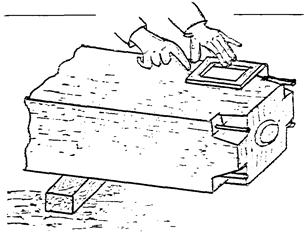

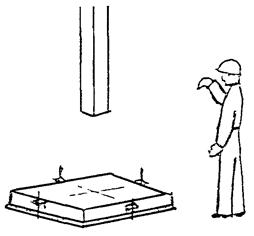

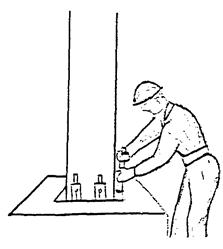

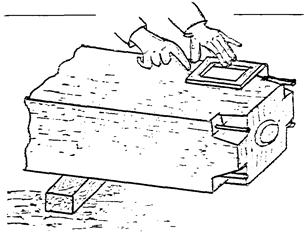

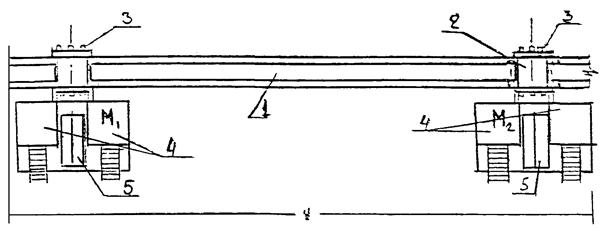

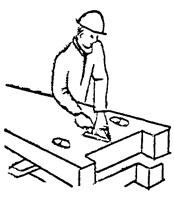

7.2. Установка опор металлической плиты.

- Монтажник М1 навинчивает на анкерные

болты низшие гайки и устанавливает шайбы;

- Монтажник М2 лопатой раскладывает

раствор равномерным слоем в пределах анкерных болтов выше проектной отметки на 10 - 20 мм.

- Монтажник М1 стропует металлическую

плиту (сляб) и дает сигнал машинисту крана поднять ее на 20 - 30 см над опорной поверхностью. Убедившись в надежности

строповки, М1

подает команду машинисту крана переместить плиту к месту установки.

- Монтажники М1 и М2 принимают сляб над местом установки и плавно его опускают на раствор,

совмещая отверстия на слябе с анкерными болтами.

- С помощью гаечных ключей монтажники М1 и М2 под нивелир приводят сляб в проектное положение, дожимая

его до проектной отметки верхними гайками и закрепляя нижними.

- Электросварщик С1 приваривает накладные

шайбы к опорным уголкам сляба.

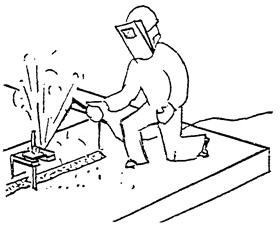

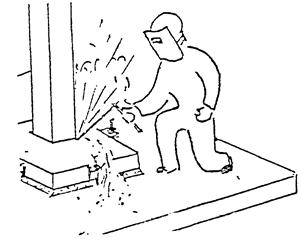

7.3 Установка колонны на опорную

металлическую плиту

- Установка колонны.

По команде звеньевого крановщик К подводит колонну к месту

установки. Монтажники М1 и М2 принимают ее на

высоте 20 - 30 см над опорной поверхностью и

плавно опускают колонну до касания опорной плиты, совмещая риски на колонне с

рисками на плите. Стропы захвата остаются натянутыми.

Геодезист при помощи двух теодолитов

контролирует вертикальность колонны, а монтажники М1 и М2, при необходимости, подкладывают металлические пластины

под опорную часть колонны.

После фиксирования колонны в проектном

положении сварщик С осуществляет электроприхватку закладной детали колонны к

опорной металлической плите по четырем граням. Монтажники М1 и М2 производят расстроповку.

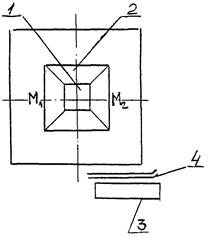

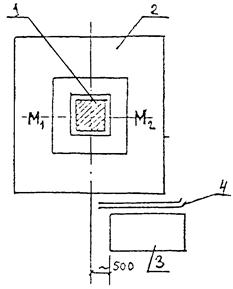

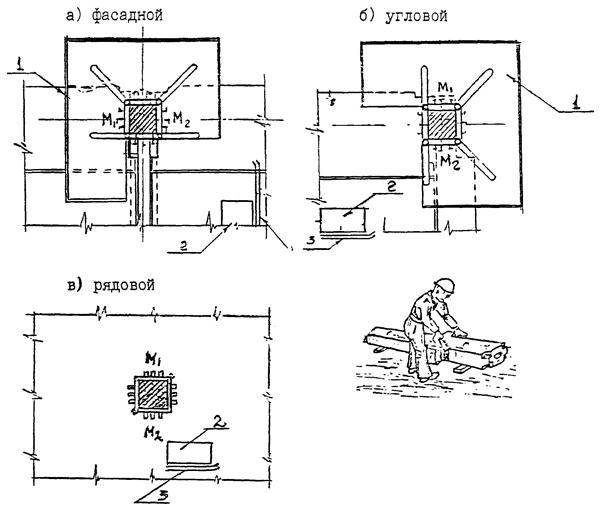

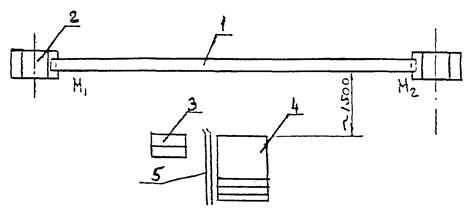

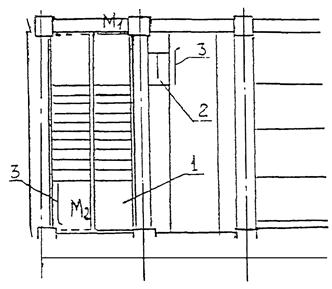

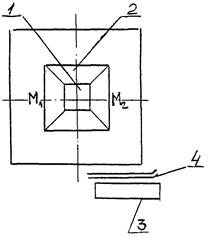

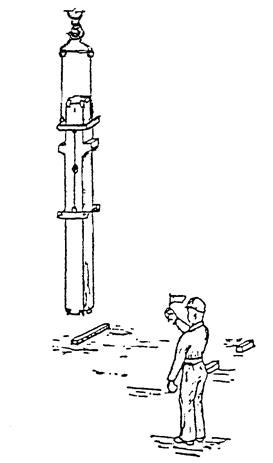

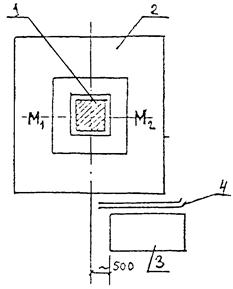

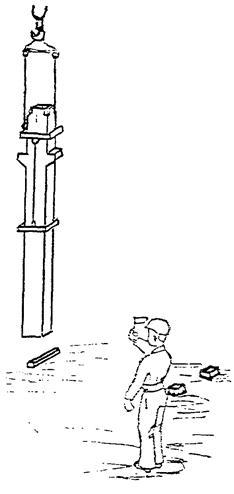

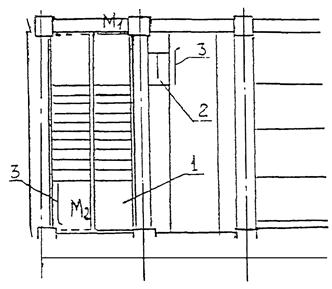

7.4 Установка колонны на подколонник

- Схема организации рабочего места

Условные обозначения:

1 -

монтируемая колонна

2 - подколонник

3 - ящик с инструментом

4 - монтажный лом

М1 и М2 - монтажники

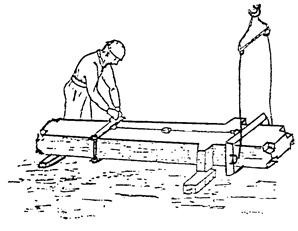

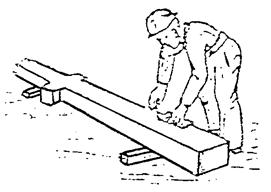

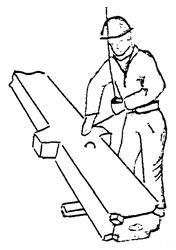

- Подготовка колонны к монтажу и

перемещение ее на промежуточную площадку.

При отсутствии видимых дефектов монтажник М3 производит

строповку колонны за две петли и подает сигнал машинисту крана поднять ее на 20

- 30 см над подкладками.

Убедившись в надежности строповки,

монтажник М3 дает сигнал машинисту крана переместить колонну на промежуточную

площадку и положить на подкладки. Монтажник М3 производит расстроповку.

Монтажник М3 осматривает колонну,

проверяет маркировку, размеры и наличие закладных деталей, очищая их по мере

необходимости и возможности металлической щеткой. Затем наносит при помощи

специального шаблона установочные риски.

- Строповка и перемещение колонны к месту

установки.

Монтажник М3 навешивает на крюк крана

траверсу универсального захвата, освобождает поворотные упоры на верхней рамке

от закладных болтов и поворачивает в положение, соответствующее толщине

колонны, а затем фиксирует их болтами.

На колонну, лежащую на подкладках, монтажник М3 надевает

верхнюю рамку, заводит балку с винтовыми стяжками под колонну и расправляет

трос. Сверху укладывает вторую балку, совмещая ее с нижней, заводит винтовые

стяжки в пазы балки и затягивает гайками на стяжках до отказа. После этого

монтажник М3 закрепляет растяжки к тросам универсального захвата с помощью

запирающих устройств, отходит на безопасное расстояние и подает команду

машинисту крана поднять колонну на 20 - 30 см. Убедившись в надежности

строповки, он дает сигнал переместить колонну в зону монтажа.

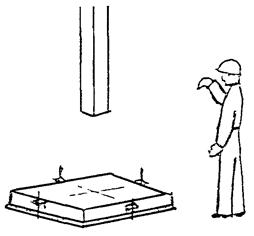

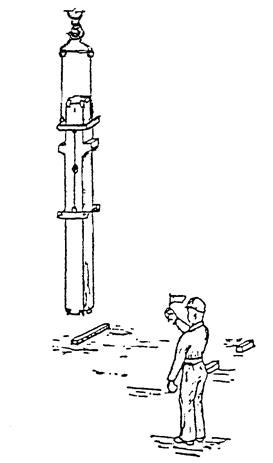

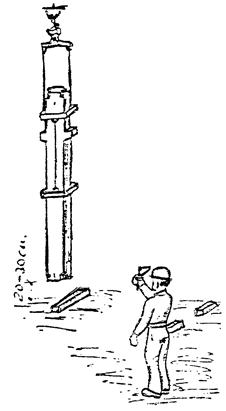

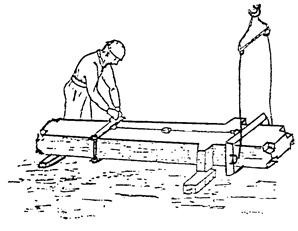

7.5 Монтаж колонны в стакан фундамента

- Схема организации рабочего места

Условные обозначения:

1 -

монтируемая колонна

2 - фундамент

3 - ящик с инструментом

4 - монтажный лом

М1 и М2 -

монтажники

- Подготовка «стакана» фундамента.

Монтажник М2 снимает с фундамента

деревянный щит, закрывающий

отверстие и при необходимости, очищает дно стакана от грунта и мусора и увлажняет.

Монтажник М1 восстанавливает риски и отметку

дна стакана фундамента.

- Подготовка колонны к монтажу и

перемещение ее на промежуточную площадку.

Монтажник М3 осматривает колонну,

проверяет маркировку, размеры и наличие закладных деталей, очищая их

металлической щеткой по мере необходимости, затем наносит при помощи

специального шаблона установочные риски. При отсутствии дефектов монтажник М3

производит строповку колонны за 2 петли и подает сигнал машинисту крана поднять ее на 20 -

30 см над прокладками. Убедившись в надежности строповки, монтажник дает сигнал машинисту крана перенести колонну на

промежуточную площадку и положить на подкладки.

Монтажник М3 производит расстроповку.

- Строповка и подъем колонны к месту

установки.

Монтажник М3 надевает на крюк крана

траверсу универсального захвата, освобождает поворотные упоры на верхней рамке

от закладных болтов и поворачивает в положение соответствующее толщине колонны,

затем фиксирует их болтами. На колонку, лежащую на подкладках монтажник М3

надевает верхнюю рамку, заводит балку с винтовыми стяжками под колонну и расправляют трос; сверху

укладывают вторую балку, совмещая ее с нижней, заводит винтовые стяжки в пазы

балки и затягивает гайки на стяжках до отказа.

Монтажник отходит от застропованной

колонны на безопасное расстояние и подает команду машинисту крана поднять

колонну на 20 - 30 см. Убедившись в

надежности строповки он дает сигнал подать колонну

в зону монтажа.

- Установка колонны в стакан фундамента.

Машинист крана подводит колонну к стакану

фундамента, вывешивает ее над ним и плавно опускает до расстояния 20 - 30 см от

верхней плоскости стакана. Монтажники М1 и М2 придерживая колонну, направляют ее в стакан и по

команде монтажника М1 машинист крана плавно

опускает колонну. Когда низ колонны коснется дна стакана монтажник М1 дает сигнал остановить движение колонны вниз. Стропы в это

время остаются натянутыми.

- Временное закрепление и выверка колонны.

Монтажники М1 и М2 с участием монтажника М3 устанавливают в зазор между колонной и

стенками стакана клиновые вкладыши ЦНИИОМТП всего 6 штук, и закрепляют их. По

команде монтажника М1 машинист крана ослабляет натяжение тросов стропа, а

монтажники М2 и М3 производят расстроповку.

Выверку колонны производят при помощи двух

теодолитов, устанавливаемых по двум взаимно- перпендикулярным осям. По команде

геодезиста монтажники М1, М2 приводят колонну в проектное положение при помощи

регулировочных винтов, клиновых вкладышей.

- Извлечение клиновых вкладышей.

Извлечение вкладышей ЦНИИОМТП производится

монтажниками М1, М2 после обетонирования стыка колонн и набора бетоном

заделки 70 % проектной прочности. Для этого

ослабляют регулировочные винты и легким ударом по вкладышу создают условия для

свободного извлечения.

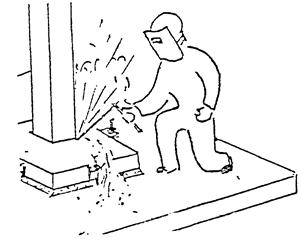

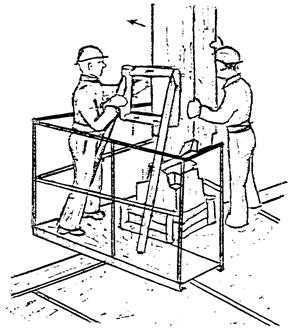

7.6

Монтаж фасадной колонны

- Схема организации рабочего места

Условные обозначения:

1 - площадка-кондуктор для монтажа колонн

2 - ящик с ручным инструментом

3 - монтажный лом

М1, М2 - монтажники

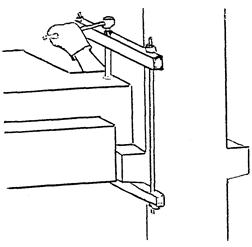

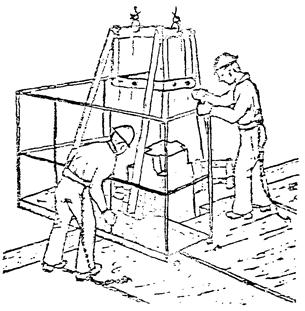

- Установка площадки-кондуктора для

монтажа колонн.

Машинист крана подает площадку-кондуктор к

месту установки и осторожно подводит ее к колонне.

Двое монтажников М1 и М2 с пристегнутыми

предохранительными поясами к петлям панелей перекрытия принимают

площадку-кондуктор на высоте 20 - 30 см от верха перекрытия и направляют ее

так, чтобы оголовок колонны находился в середине площадки-кондуктора. По

сигналу монтажника М1, машинист крана плавно

опускает площадку-кондуктор.

Монтажники М1 и М2 закрепляют нижнюю откидную рамку и

при помощи зажимных винтов закрепляют площадку-кондуктор к оголовку колонны.

После этого М1 и М2 производят расстроповку.

- Подготовка колонны к монтажу и

перемещение ее на промежуточную площадку.

Монтажник М3 осматривает колонну,

проверяет маркировку, размеры и наличие закладных деталей, очищая их

металлической щеткой по мере необходимости, затем наносит при помощи

специального шаблона установочные риски. При отсутствии

дефектов монтажник М3 производит строповку колонны за 2 петли и подает сигнал машинисту крана поднять ее на 20 -

30 см над прокладками. Убедившись в надежности строповки монтажник дает сигнал

машинисту крана перенести колонну на промежуточную

площадку и положить на подкладки.

Монтажник М3 производит расстроповку.

Промежуточная площадка представляет собой спланированную поверхность с уклоном 2 - 3 %, на которой в

намеченных местах устанавливают деревянные подкладки высотой 150 - 200 мм.

Габариты площадки и места установки

подкладок назначают в ППР в зависимости от размеров колонн.

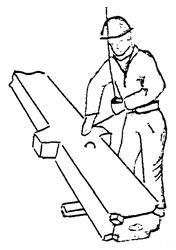

- Строповка и подъем колонны к месту установки.

Монтажник М3 надевает на крюк крана

траверсу универсального захвата, освобождает поворотные упоры на верхней рамке

от закладных болтов и поворачивает в положение соответствующее толщине колонны,

затем фиксирует их болтами. На колонну, лежащую на подкладках

монтажник-такелажник М3 надевает верхнюю рамку; заводит балку с винтовыми

стяжками под колонну и расправляет тросс сверху укладывает вторую балку, совмещая ее с нижней,

заводит винтовые стяжки в пазы балки и затягивает гайки на стяжках до отказа.

Монтажник М3 отходит от застропованной

колонны на безопасное расстояние и подает команду машинисту крана поднять колонну на 20 - 30

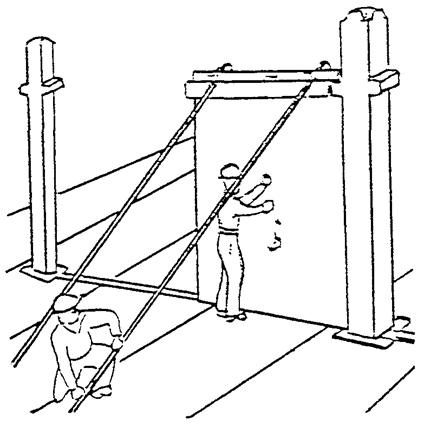

см. Убедившись в надежности строповки он дает сигнал подать колонну в зону

монтажа.

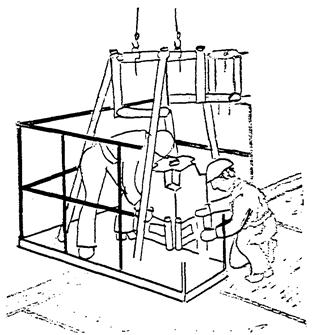

- Установка колонны и временное закрепление ее в кондуктор.

По команде монтажника М1 машинист крана подводит

колонну к месту установки. Монтажники М1 и М2

принимают ее на высоте 20 - 30 см над оголовком нижестоящей колонны на

расстоянии 1 м от «пенька», развертывают в

нужном положении и заводят колонну в П-образную раму. Монтажники М1 и М2 ориентируют колонну точно над оголовком нижестоящей

колонны и закрывают верхнюю откидную раму.

После этого монтажник М1 подает сигнал машинисту крана опустить колонну.

Монтажники М1 и М2 с помощью регулировочных винтов

временно закрепляют колонну и производят расстроповку.

- Выверка и установка колонны в проектное положение.

Выверку и установку колонны в проектное положение производят с

помощью двух теодолитов установленных по двум взаимно-перпендикуляным осям.

По команде геодезиста, монтажники М1 и М2 приводят колонну в

проектное положение с помощью регулировочных винтов верхней рамы кондуктора.

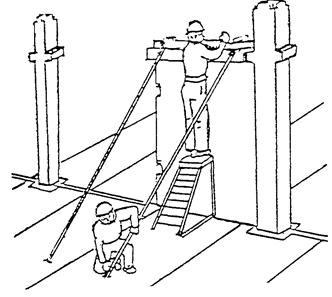

- Снятие площадки-кондуктора.

Снятие площадки-кондуктора производят

после укладки ригелей, распорных плит, сварки стержней в стыке колонны и

замоноличивание стыка бетоном.

Монтажник М1 подает сигнал машинисту крана подвести

стропы к площадке-кондуктору, а монтажник М2

заводит крюки стропа в монтажные петли. Монтажники М1 и М2 ослабляют винты крепления и открывают откидные рамы

площадки-кондуктора.

- Перемещение площадки-кондуктора на новую

позицию.

По команде монтажника М1 машинист крана натягивает

стропы, а монтажники М1 и М2 с пристегнутыми

предохранительными поясами к петлям панелей перекрытия направляют

площадку-кондуктор, выдвигая ее за пределы колонны.

По сигналу монтажника М1 машинист крана

приподнимает площадку-кондуктор и поворотом стрелы крана отводит ее от фасада

здания за пределы выступающих частей фасада.

После этого площадку-кондуктор перемещают на новую позицию.

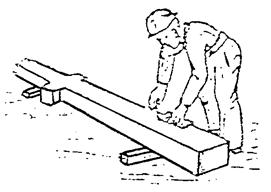

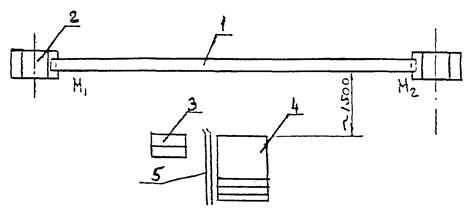

7.8 Укладка ригеля.

- Схема организации рабочего

места.

Условные обозначения:

1 -

монтируемый ригель; 2 - колонна; 3 - одиночный

кондуктор; 4 - монтажная площадка; 5 - ящик с инструментом; М1, М2 - монтажники

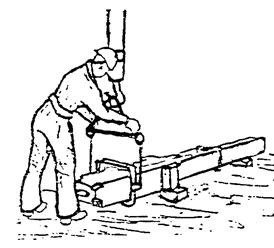

- Подготовка ригеля к монтажу.

Монтажник М3 осматривает ригель, проверяет

маркировку и закладные детали, по мере необходимости очищает их металлической

щеткой, наносит риски на верхней плоскости у его торцов.

- Строповка и подача ригеля к месту

укладки.

Монтажник М3 принимает поданный машинистом

крана строп, цепляет его крюки за монтажные петли ригеля и подает команду

машинисту крана натянуть ветви стропа, а сам отходит от крана на безопасное

расстояние и дает сигнал поднять ригель на 20 - 30 см. Убедившись в надежности строповки, монтажник подает

команду поднять и переместить ригель.

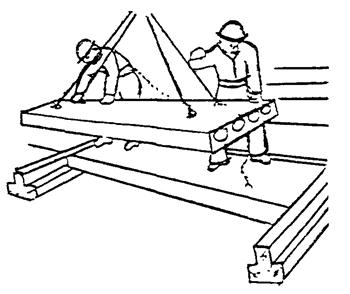

- Укладка ригеля в проектное положение.

Монтажники М1 и М2, находясь на монтажной площадке,

принимают ригель на высоте 20 - 30 см над опорными консолями колонн и

поворачивают в нужном направлении.

По команде монтажника М1 машинист крана опускает

ригель на консоли колонны. Ветви стропа остаются натянутыми. Монтажники М1 и М2 с помощью монтажных ломов

перемещают ригель, совмещая риски ригеля и колонны.

После укладки ригеля в проектное положение

монтажники М1 и

М2 закрепляют его устройством для монтажа ригелем -распоркой или

электроприхваткой.

- Расстроповка ригеля.

После того как ригель установлен в

проектное положение и закреплен устройствами для монтажа ригелем-распоркой или

электроприхваткой к консолям колонн.

Монтажник М1 дает сигнал машинисту крана ослабить

стропы. Монтажники М1 и М2 открывают

предохранительные устройства и освобождают крюки стропа из монтажных петель.

Вслед за этим производят полную приварку закладных деталей ригеля к закладным

деталям консолей колонн нижними швами и снимают устройства.

После снятия устройства для монтажа

ригелей-распорок осуществляют приварку стальных накладок («рыбок») к верхним

закладным деталям ригеля и колонн.

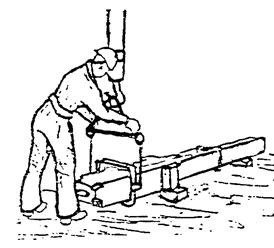

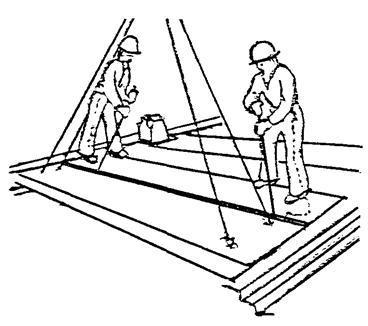

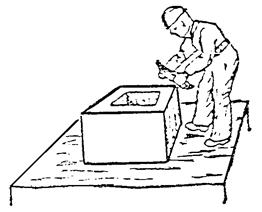

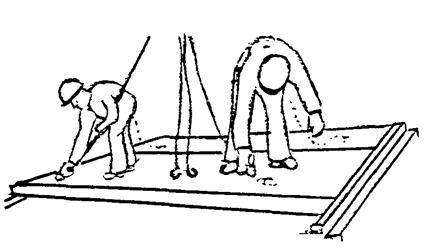

7.9 Укладка распорной плиты.

- Схема организации

рабочего места

Условные обозначения:

1 -

укладываемая распорная плита; 2 - ящик с ручным инструментом; 3 - монтажный

лом; 4 - кондуктор; М2, М1 - монтажники.

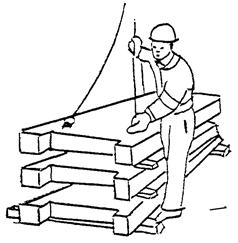

- Подготовка распорной плиты к укладке.

Монтажник М3 осматривает плиту, проверяет

маркировку, состояние монтажных петель и наличие закладных деталей, очищая их по

мере необходимости от ржавчины и наплывов бетона. С помощью рулетки и грифеля

он накосит риски на двух торцах распорной плиты.

- Строповка и подача распорной плиты к

месту укладки.

Монтажник М3 принимает поданный краном

строп цепляет крюки за монтажные петли плиты и подает команду машинисту крана

натянуть строп, а сам отходит на безопасное расстояние.

Монтажник М3 дает сигнал машинисту крана

поднять панель на 20 - 30 см. Убедившись в надежности строповки, он подает

команду поднять и переместить распорную плиту к месту укладки.

- Укладка распорной плиты:

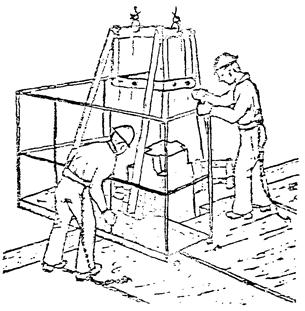

а) при одноэтажных колоннах.

Монтажники М1 и М2, стоя на монтажных площадках,

принимают панель на расстоянии 20 - 30 см от

верха колонн, ориентируют ее и направляют ее между колонн. Монтажник М1 подает команду машинисту

крана медленно опустить распорную плиту на опорные площадки ригелей.

б) при двухэтажных колоннах.

Застропованную четырехветвевым стропом

с удлинителями распорную плиту машинист крана подводит к месту укладки.

Монтажник М1, находясь на монтажной площадке,

принимает нижний конец плиты на высоте 20 - 30 см над ригелем и развертывает

плиту в нужное положение. По сигналу монтажника М1 машинист крана направляет ее

так, чтобы нижний конец плиты своими выступами опирался на полки ригелей.

Монтажник М1 придерживает плиту от смещения.

По сигналу монтажника М1 машинист крана плавно

опускает плиту пока верхний конец ее не обопрется на полки ригелей. После этого

монтажник М2 поднимается на монтажную площадку.

- Выверка распорной плиты.

Проверяется укладка панели по рискам на колонне и панели и при

необходимости ломами рихтуют ее.

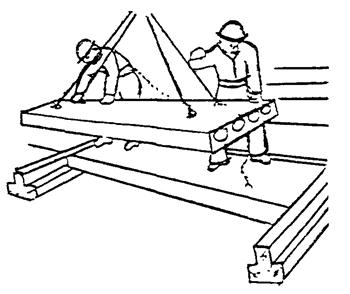

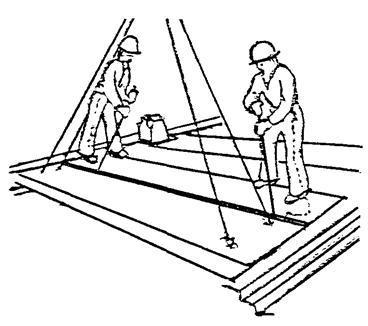

7.10 Укладка плиты перекрытия.

- Схема организации рабочего места.

Условные обозначения:

1 - укладываемая плита перекрытия; 2 - монтажный лом; М1, М2 - монтажники

- Подготовка плиты к строповке.

Монтажник М3 проверяет маркировку плиты и

состояние монтажных петель. При необходимости очищает грани плиты от наплывов

бетона, грязи и т.д.

- Строповка и подача плиты к месту

укладки.

Монтажник М3 принимает поданный машинистом крана строп, цепляет крюки за монтажные петли и подает команду машинисту

крана натянуть ветви стропа, а сам отходит на безопасное расстояние.

Монтажник М3 подает сигнал машинисту крана

поднять панель на 20 - 30 см. Убедившись в надежности строповки, он дает сигнал

поднять и переместить плиту к месту укладки.

- Укладка плиты перекрытия.

Монтажники М1 и М2, стоя на ранее уложенной панели, принимают поданную краном плиту на расстоянии 20 - 30 см от

перекрытия и ориентируют ее над местом укладки. По сигналу монтажника М1 машинист крана медленно опускает плиту на опорные

поверхности ригелей вплотную к ранее уложенной плите. Ветви стропа остаются

натянутыми.

- Выверка плиты перекрытия.

Монтажники М1 и М2 при смещении плиты в плане рихтуют ее

при помощи монтажных ломов до образования проектного зазора между плитами.

- Расстроповка плиты перекрытия.

По сигналу монтажника М1 машинист крана ослабляет

ветви стропа. Монтажники М1 и М2 выводят крюки

стропа из монтажных петель плиты.

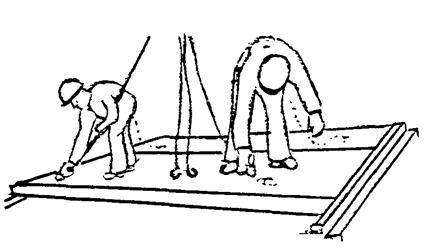

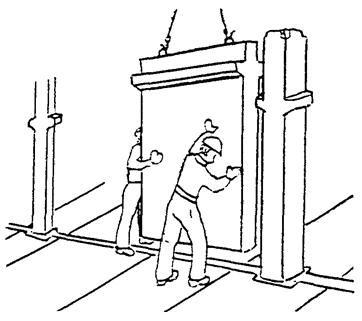

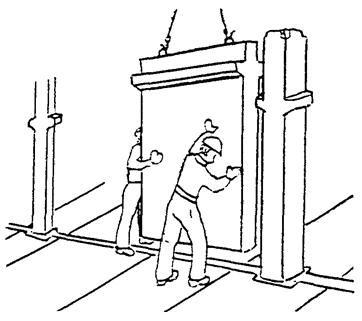

7.11.

Установка панели стенки жесткости.

- Схема организации

рабочего места.

Условные обозначения:

1 -

монтируемая панель; 2 - колонна; 3 - ящик с инструментом; 4 - монтажный столик;

М1, М2 - монтажники

- Подготовка панели стенки жесткости к

строповке.

Монтажник М3 осматривает панель, проверяя

маркировку, наличие и состояние закладных деталей, очищая их по мере

необходимости металлической щеткой.

- Строповка и перемещение панели стенки

жесткости к месту установки.

По сигналу монтажника М3 машинист крана

подает строп к складу панелей. Монтажник М3 поочередно заводит крюки стропа в

монтажные петли и дает сигнал машинисту крана поднять стропы, а сам отходит на

безопасное расстояние от панелей и дает команду поднять панель на 20 - 30 см над

опорами. Убедившись в надежности строповки, монтажник М3 дает сигнал на подъем и перемещение панели к месту установки.

- Установка панели стенки жесткости.

Находясь на безопасном расстоянии,

монтажник М1

дает сигнал машинисту крана подвести панель к месту установки и вместе с

монтажником М2 принимает ее на высоте 20 - 30 см от перекрытия. По команде

монтажника М1 машинист крана опускает панель на нижележащую. Ветви стропа остаются

натянутыми.

- Временное крепление, выверка и установка в проектное

положение.

Монтажник М1 со столика-стремянки накидывает на верх

панели струбцины и затягивает их прижимными винтами, а монтажник М2 заводит

крюки крана на конце телескопических штанг в монтажные петли с помощью

фаркопфов. Монтажник М1 подает команду

машинисту крана ослабить ветви стропа и проверяет вертикальность с помощью

рейки-отвеса.

Незначительное отклонение от вертикали

устраняется фаркопфами, отклонение от оси -

монтажными ломиками. После выверки и установки панели

в проектное положение производят электроприхватку закладных деталей панели и

колонн.

- Расстроповка.

Монтажник М1 подает сигнал ослабить натяжение ветвей

стропа. Монтажник М2 открывает со столика-стремянки предохранительные

устройства и поочередно освобождает крюки стропа из монтажных петель.

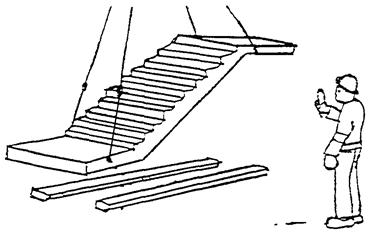

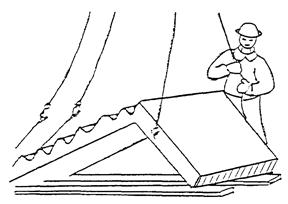

- Установка лестничного марша.

- Схема организации

рабочего места.

Условные обозначения:

1 -

монтируемый лестничный марш; 2 - ящик с ручным инструментом; 3 - монтажный лом; М1, М2 -

монтажники.

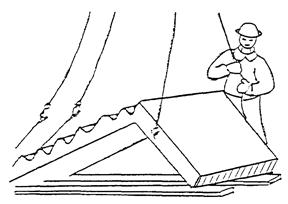

- Подготовка лестничного марша к монтажу.

Монтажник М3 осматривает лестничный марш,

проверяет маркировку, наличие закладных деталей и при необходимости очищает их

стальной щеткой.

- Строповка и подача лестничного марша к

месту укладки.

Монтажник М3 принимает строп, поданный краном, и навешивает на 2 крюка стропа удлинители, а затем

производит строповку марша. Монтажник М3

подает команду машинисту крана натянуть ветви стропа и поднять марш на 20 - 30

см. Убедившись в надежности строповки, он

отходит на безопасное расстояние и подает сигнал поднять и переместить марш к

месту установки.

- Установка лестничного марша в проектное

положение.

Монтажники М1 и М2, стоя на смонтированном перекрытии или

на площадке лестничного марша с пристегнутыми монтажными поясами к петлям смонтированных элементов, принимают лестничный марш на высоте 20

- 30 см над перекрытием и ориентируют его в нужном направлении. По сигналу монтажника М1 машинист крана плавно опускает марш на опоры. Ветви стропа остаются натянутыми.

- Выверка лестничного марша.

Монтажники М1 и М2 при необходимости монтажными ломами

устраняют незначительные отклонения марша от проектного положения. При помощи

уровня они проверяют горизонтальность площадок марша.

- Расстроповка лестничного марша.

Монтажник М1 подает сигнал машинисту крана ослабить

ветви стропа и вместе с монтажником М2 производят расстроповку. Удлинители

остаются на крюках стропа. После установки лестничного марша сразу же ставят постоянные или временные

ограждения.

СХЕМА СТРОПОВОК

ПЕРЕЧЕНЬ ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ И

ТАРЫ

|

НАИМЕНОВАНИЕ

|

ГРУЗОПОДЪЕМНОСТЬ, Q, тс

|

ДЛИНА СТРОПА L, мм

|

СОБСТВЕННАЯ МАССА

Р, кг

|

АРХИВНЫЙ НОМЕР

|

ТРЕБУЕМОЕ КОЛ-ВО,

шт.

|

|

Захват универсальный

|

4

|

-

|

183,0

|

166М тр. МОПС

|

1

|

ТАБЛИЦА МАСС ГРУЗОВ И ПРИМЕНЯЕМЫХ ГРУЗОЗАХВАТНЫХ

ПРИСПОСОБЛЕНИЙ

|

НАИМЕНОВАНИЕ

ЭЛЕМЕНТОВ

|

МАРКА

ТИП

|

МАССА

т

|

№ СХЕМ СТРОПОВОК

|

КОЛ. ОДНОВРЕМ.

ПОДНИМАЕМ. ЭЛ-ТОВ

|

ГРУЗОВЫЕ

ПРИСПОСОБЛЕНИЯ

|

КОЛ-ВО

|

|

ПРИ РАЗГР.

|

ПРИ МОНТАЖ.

|

ПРИ РАЗГР.

|

ПРИ МОНТАЖ.

|

ПРИ РАЗГРУЗКЕ

|

ПРИ МОНТАЖЕ

|

ХАРАКТЕРИСТ.

|

|

Q,

тс

|

L,

мм

|

Р, кг

|

|

Колонны легкого каркаса

|

КР36

|

1,6

|

|

10

|

|

1

|

|

Захват

универсальный

|

4

|

-

|

183,0

|

1

|

|

КФ42

|

1,9

|

|

10

|

|

1

|

|

Захват универсальный

|

4

|

-

|

183,0

|

1

|

|

Колонны лоджий

|

КЛА-48

|

2,7

|

|

10

|

|

1

|

|

Захват универсальный

|

4

|

-

|

183,0

|

1

|

СХЕМА СТРОПОВОК

ПЕРЕЧЕНЬ ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ И

ТАРЫ

|

НАИМЕНОВАНИЕ

|

ГРУЗОПОДЪЕМНОСТЬ, Q, тс

|

ДЛИНА СТРОПА L, мм

|

СОБСТВЕННАЯ МАССА

Р, кг

|

АРХИВНЫЙ НОМЕР

|

ТРЕБУЕМОЕ КОЛ-ВО,

шт.

|

|

Траверса-кантователь

|

4

|

1510

|

61,0

|

236 тр. МОПС

|

1

|

ТАБЛИЦА МАСС ГРУЗОВ И ПРИМЕНЯЕМЫХ ГРУЗОЗАХВАТНЫХ

ПРИСПОСОБЛЕНИЙ

|

НАИМЕНОВАНИЕ

ЭЛЕМЕНТОВ

|

МАРКА

ТИП

|

МАССА

т

|

№ СХЕМ СТРОПОВОК

|

КОЛ. ОДНОВРЕМ.

ПОДНИМАЕМ. ЭЛ-ТОВ

|

ГРУЗОВЫЕ

ПРИСПОСОБЛЕНИЯ

|

КОЛ-ВО

|

|

ПРИ РАЗГР.

|

ПРИ МОНТАЖ.

|

ПРИ РАЗГР.

|

ПРИ МОНТАЖ.

|

ПРИ РАЗГРУЗКЕ

|

ПРИ МОНТАЖЕ

|

ХАРАКТЕРИСТ.

|

|

Q,

тс

|

L,

мм

|

Р, кг

|

|

Башмак под колонну

|

БК6-12

|

2,5

|

|

7

|

|

1

|

|

Траверса-кантователь

|

4

|

1510

|

61,0

|

1

|

|

Подколонники

|

КНС-9

|

0,6

|

|

7

|

|

1

|

|

Траверса-кантователь

|

4

|

1510

|

61,0

|

1

|

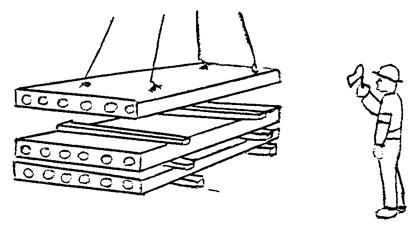

СХЕМА СТРОПОВОК

ПЕРЕЧЕНЬ ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ И

ТАРЫ

|

НАИМЕНОВАНИЕ

|

ГРУЗОПОДЪЕМНОСТЬ, Q, тс

|

ДЛИНА СТРОПА L, мм

|

СОБСТВЕННАЯ МАССА

Р, кг

|

АРХИВНЫЙ НОМЕР

|

ТРЕБУЕМОЕ КОЛ-ВО,

шт.

|

|

4-х ветвевой строп

|

10

|

5000

|

108,0

|

1028/4 СКБ Мосстрой

|

1

|

|

4-х ветвевой строп

|

5

|

5000

|

45,0

|

1028/3 СКБ Мосстрой

|

1

|

|

4-х ветвевой строп

|

20

|

5000

|

210,0

|

1029/9 СКБ Мосстрой

|

1

|

ТАБЛИЦА МАСС ГРУЗОВ И ПРИМЕНЯЕМЫХ ГРУЗОЗАХВАТНЫХ

ПРИСПОСОБЛЕНИЙ

|

НАИМЕНОВАНИЕ

ЭЛЕМЕНТОВ

|

МАРКА

ТИП

|

МАССА

т

|

№ СХЕМ СТРОПОВОК

|

КОЛ. ОДНОВРЕМ.

ПОДНИМАЕМ. ЭЛ-ТОВ

|

ГРУЗОВЫЕ

ПРИСПОСОБЛЕНИЯ

|

КОЛ-ВО

|

|

ПРИ РАЗГР.

|

ПРИ МОНТАЖ.

|

ПРИ РАЗГР.

|

ПРИ МОНТАЖ.

|

ПРИ РАЗГРУЗКЕ

|

ПРИ МОНТАЖЕ

|

ХАРАКТЕРИСТ.

|

|

Q,

тс

|

L,

мм

|

Р, кг

|

|

Ригели

легкого каркаса

|

1РФ68-8П

|

4,9

|

|

31

|

|

1

|

|

4-х

ветвевой строп

|

10

|

5000

|

108,0

|

1

|

|

РА32-8

|

0,6

|

|

31

|

|

1

|

|

4-х

ветвевой строп

|

5

|

5000

|

45,0

|

1

|

|

Ригели

тяжелого каркаса

|

РГ116-15

|

8,0

|

|

|

|

1

|

|

4-х ветвевой

строп

|

20

|

5000

|

210,0

|

1

|

СХЕМА СТРОПОВОК

ПЕРЕЧЕНЬ ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ И

ТАРЫ

|

НАИМЕНОВАНИЕ

|

ГРУЗОПОДЪЕМНОСТЬ, Q, тс

|

ДЛИНА СТРОПА L, мм

|

СОБСТВЕННАЯ МАССА

Р, кг

|

АРХИВНЫЙ НОМЕР

|

ТРЕБУЕМОЕ КОЛ-ВО,

шт.

|

|

4-х ветвевой строп

|

10,0

|

5000

|

108,0

|

1028/4 СКБ Мосстрой

|

1

|

|

4-х

ветвевой строп

|

20,0

|

5000

|

210,0

|

1029/9 СКБ Мосстрой

|

|

ТАБЛИЦА МАСС ГРУЗОВ И ПРИМЕНЯЕМЫХ ГРУЗОЗАХВАТНЫХ

ПРИСПОСОБЛЕНИЙ

|

НАИМЕНОВАНИЕ

ЭЛЕМЕНТОВ

|

МАРКА

ТИП

|

МАССА

т

|

№ СХЕМ СТРОПОВОК

|

КОЛ. ОДНОВРЕМ.

ПОДНИМАЕМ. ЭЛ-ТОВ

|

ГРУЗОВЫЕ

ПРИСПОСОБЛЕНИЯ

|

КОЛ-ВО

|

|

ПРИ РАЗГР.

|

ПРИ МОНТАЖ.

|

ПРИ РАЗГР.

|

ПРИ МОНТАЖ.

|

ПРИ РАЗГРУЗКЕ

|

ПРИ МОНТАЖЕ

|

ХАРАКТЕРИСТ.

|

|

Q,

тс

|

L,

мм

|

Р, кг

|

|

Панели стен жесткости

легкого каркаса глухие

|

1НЖ2К38-33

|

5,7

|

|

62

|

|

1

|

|

4-х

ветвевой строп

|

10

|

5000

|

108,0

|

1

|

|

1НЖ2К50-30

|

6,9

|

|

62

|

|

1

|

|

4-х

ветвевой строп

|

20

|

5000

|

210,0

|

1

|

СХЕМА СТРОПОВОК

ПЕРЕЧЕНЬ ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ И

ТАРЫ

|

НАИМЕНОВАНИЕ

|

ГРУЗОПОДЪЕМНОСТЬ, Q, тс

|

ДЛИНА СТРОПА L, мм

|

СОБСТВЕННАЯ МАССА

Р, кг

|

АРХИВНЫЙ НОМЕР

|

ТРЕБУЕМОЕ КОЛ-ВО,

шт.

|

|

4-х ветвевой строп

|

10

|

5000

|

108,0

|

1028/4

СКБ МС

|

1

|

ТАБЛИЦА МАСС ГРУЗОВ И ПРИМЕНЯЕМЫХ ГРУЗОЗАХВАТНЫХ

ПРИСПОСОБЛЕНИЙ

|

НАИМЕНОВАНИЕ

ЭЛЕМЕНТОВ

|

МАРКА

ТИП

|

МАССА

т

|

№ СХЕМ СТРОПОВОК

|

КОЛ. ОДНОВРЕМ.

ПОДНИМАЕМ. ЭЛ-ТОВ

|

ГРУЗОВЫЕ

ПРИСПОСОБЛЕНИЯ

|

КОЛ-ВО

|

|

ПРИ РАЗГР.

|

ПРИ МОНТАЖ.

|

ПРИ РАЗГР.

|

ПРИ МОНТАЖ.

|

ПРИ РАЗГРУЗКЕ

|

ПРИ МОНТАЖЕ

|

ХАРАКТЕРИСТ.

|

|

Q,

тс

|

L,

мм

|

Р, кг

|

|

Плиты

перекрытия

|

НВ40-12

|

1,8

|

|

12

|

|

1

|

|

4-х

ветвевой строп

|

10

|

5000

|

108,0

|

1

|

|

НРВ40-12

|

1,9

|

|

12

|

|

1

|

|

4-х

ветвевой строп

|

10

|

5000

|

108,0

|

1

|

СХЕМА СТРОПОВОК

ПЕРЕЧЕНЬ ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ И

ТАРЫ

|

НАИМЕНОВАНИЕ

|

ГРУЗОПОДЪЕМНОСТЬ, Q, тс

|

ДЛИНА СТРОПА L, мм

|

СОБСТВЕННАЯ МАССА

Р, кг

|

АРХИВНЫЙ НОМЕР

|

ТРЕБУЕМОЕ КОЛ-ВО,

шт.

|

|

4-х ветвевой строп

|

10

|

6000

|

116,0

|

1028/4 СКБ МС

|

1

|

|

Вилочный захват

|

5

|

-

|

78,2

|

565 тр. МОПС

|

2

|

|

Тяги-удлинители

|

2,5

|

> 1450

|

-

|

спец. изготовить

|

2

|

ТАБЛИЦА МАСС ГРУЗОВ И ПРИМЕНЯЕМЫХ ГРУЗОЗАХВАТНЫХ

ПРИСПОСОБЛЕНИЙ

|

НАИМЕНОВАНИЕ

ЭЛЕМЕНТОВ

|

МАРКА