ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

ИНСТРУКЦИЯ ПО ВОССТАНОВЛЕНИЮ

ИСПОЛНИТЕЛЬНО-ТЕХНИЧЕСКОЙ

ДОКУМЕНТАЦИИ ТЕХНОЛОГИЧЕСКИХ

ТРУБОПРОВОДОВ ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ

СТАНЦИЙ (ГРС) ОАО «ГАЗПРОМ»

СТО ГАЗПРОМ РД 1.10-097-2004

СТАНДАРТ ОТКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА «ГАЗПРОМ»

Дата введения - 2004-12-1

РАЗРАБОТАН ДОАО «Оргэнергогаз», ООО НПК «Диаконт», ООО «Кубаньгазпром».

СОГЛАСОВАН Госгортехнадзором России (письмо от 26.11.2003 г. № 10-03/11246), Управлением по транспортировке газа и газового конденсата, ООО «Газнадзор».

УТВЕРЖДЕН Заместителем Председателя Правления ОАО «Газпром» А.Г. Ананенковым.

ВНЕСЕН Управлением по транспортировке газа и газового конденсата.

ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО «Газпром» от 05 октября 2004 г. № 274.

ИЗДАН Обществом с ограниченной ответственностью «Информационно-рекламный центр газовой промышленности» (ООО «ИРЦ Газпром»)

ВВЕДЕНИЕ

Инструкция по восстановлению исполнительно-технической документации технологических трубопроводов ГРС устанавливает объем требований и порядок технического обследования технологических трубопроводов ГРС, состав исполнительно-технической документации.

Инструкция является методической базой при выполнении работ по техническому обследованию технологических трубопроводов при восстановлении исполнительно-технической документации ГРС в связи с утерей последней.

Инструкция разработана на основе действующих НТД, Временной инструкции по восстановлению исполнительно-технической документации компрессорных станций магистральных газопроводов ООО «Тюментрансгаз», согласованной с Госгортехнадзором 13.01.2000 г. письмом № 10-03/11, и «Инструкции по восстановлению исполнительно-технической документации технологических трубопроводов ГРС на предприятии ООО «Баштрансгаз», согласованной с Башкирским округом Госгортехнадзора 20.11.2000 г. письмом № 10-03/3501.

Инструкция предназначена для организаций и специалистов, занимающихся обследованием технологических трубопроводов ГРС и восстанавливающих исполнительно-техническую документацию.

Инструкция разработана в развитие и дополнение действующих нормативных документов, требованиями которых надлежит руководствоваться при выполнении отдельных видов работ, предусмотренных настоящей Инструкцией.

Настоящая Инструкция разработана ДОАО «Оргэнергогаз» (к.т.н. И.Ф. Егоров, В.М. Клищевская, Ю.И. Есин, Н.И. Цыбулько - ответственный исполнитель), ООО НПК «Диаконт» (Ю.С. Валекжанин), ООО «Кубаньгазпром» (Ю.И. Баканов, С.В. Иващенко).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Данная Инструкция по восстановлению исполнительно-технической документации технологических трубопроводов ГРС определяет состав работ, порядок выполнения работ, критерии оценки технического состояния трубопроводов и устанавливает единые требования к оформлению и представлению результатов при восстановлении исполнительно-технической документации технологических трубопроводов ГРС в связи с потерей последней.

1.2. Инструкция предназначена для организаций, проводящих восстановление исполнительно-технической документации технологических трубопроводов ГРС.

1.3. Инструкция разработана с использованием норм и правил, нормативных и директивных документов, указанных в Приложении А, в развитие и дополнение действующих нормативных документов, требованиями которых надлежит руководствоваться при выполнении отдельных видов работ, предусмотренных настоящей Инструкцией.

1.4. При разработке Инструкции использованы наработки и материалы по инспекции и комплексному обследованию ГРС, проведенные в ОАО «Газпром» в 1999 - 2002 гг.

1.5. Инструкция определяет взаимоотношения и обязанности сторон, участвующих в работах по восстановлению исполнительно-технической документации технологических трубопроводов ГРС.

1.6 Все технические мероприятия по подготовке и обеспечению противопожарных и безопасных условий проведения работ осуществляются согласно действующим нормативно-техническим документам и в данной Инструкции не рассматриваются.

1.7. Материалы отчета комплексного обследования ГРС и инспекции ГРС являются частью исполнительно-технической документации.

1.8. В Инструкцию могут вноситься дополнения и изменения, согласованные с Госгортехнадзором РФ.

2. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТ

2.1. Организации ОАО «Газпром» обязаны выполнить необходимые работы по подготовке объекта для проведения измерений и обеспечить проведение работ в соответствии с настоящей Инструкцией.

2.2. Организация, занимающаяся восстановлением исполнительно-технической документации технологических трубопроводов ГРС, обязана выполнить комплекс работ, включая:

- проведение обследований технологических трубопроводов ГРС и ее территории;

- оформление технического паспорта установленного образца.

2.3. Обследование технологических трубопроводов ГРС выполняется с целью проведения следующих работ:

- составление генерального плана площадки ГРС;

- оформление исполнительных чертежей на технологические трубопроводы;

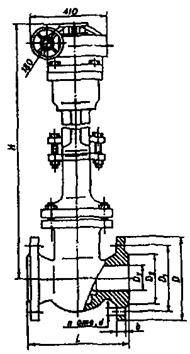

- оформление паспортов на запорную, регулирующую и предохранительную арматуру;

- оформление паспортов на трубы и фасонные изделия;

- оформление паспорта на антикоррозионную изоляцию подземных трубопроводов;

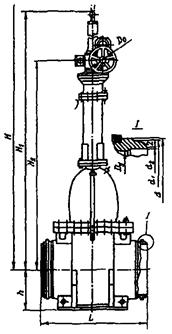

- оформление паспортов на сосуды высокого давления.

2.4. Выполненные работы фиксируются двухсторонними актами (представителем подрядной организации и заказчиком).

3. СОСТАВ ИСПОЛНИТЕЛЬНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

3.1. При полной или частичной утере первичной исполнительно-технической документации на технологические трубопроводы ГРС, на каждую ГРС должны быть составлены следующие документы:

- технический отчет по проведенной технической инспекции ГРС в соответствии с [25];

- технический отчет по проведенному комплексному обследованию ГРС в соответствии с [24];

- технический паспорт, составленный в соответствии с настоящей Инструкцией.

3.2. Технический паспорт включает в себя следующие документы:

- генеральный план площадки ГРС с обозначением всех подземных технологических трубопроводов и участков других подземных коммуникаций, имеющих пересечения с технологическими трубопроводами;

- технологическую схему ГРС;

- исполнительные чертежи технологических трубопроводов ГРС;

- схему элементов ГРС с присвоенными номерами;

- таблицу установленной запорной арматуры;

- таблицу установленных предохранительных устройств;

- таблицу установленной регулирующей арматуры;

- таблицу установленных сосудов высокого давления;

- паспорта на элементы технологических трубопроводов (трубы и фасонные изделия);

- паспорта на запорную, регулирующую и предохранительную арматуру;

- паспорта на антикоррозионную изоляцию подземных трубопроводов;

- паспорта на антикоррозионную защиту подземных трубопроводов средствами ЭХЗ;

- паспорта на сосуды высокого давления.

4. ГЕНЕРАЛЬНЫЙ ПЛАН ПЛОЩАДКИ, ТЕХНОЛОГИЧЕСКАЯ СХЕМА ГРС, ИСПОЛНИТЕЛЬНЫЕ ЧЕРТЕЖИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ ГРС

4.1. Проводится топографическая съемка надземных сооружений и коммуникаций методом полярной или маршрутной съемки. При проведении топосъемки азимутальные углы определяются [29] теодолитом с точностью до 10², а линейные расстояния дальномером или мерной лентой [29] с точностью до 0,5 мм.

4.2 Проводится трассировка подземных коммуникаций и сооружений с помощью металло- или трассоискателя. Ось подземных коммуникаций определяется с точностью до ± 10 см.

4.3. По результатам топографической съемки и трассировки подземных коммуникаций составляется генеральный план площадки ГРС с обозначением всех подземных технологических трубопроводов и участков других подземных коммуникаций, имеющих пересечения с технологическими трубопроводами, расположения СКЗ, анодных заземлений и мест подключения дренажного кабеля.

Генеральный план строится в масштабе 1:200 - 1:1000 (в зависимости от размеров площадки).

4.4. При оформлении чертежей на технологические трубопроводы промер линейных размеров проводится:

- для технологических трубопроводов и его элементов;

- фундаментов и опор.

Чертежи выполняются в соответствии с ЕСКД (в масштабе 1:100 - 1:500), на чертеже указываются габаритные размеры:

- расстояния между опорами;

- последовательно все размеры элементов технологических трубопроводов.

Промер линейных размеров производится рулеткой с точностью до 10 мм. Все размеры указываются в миллиметрах. На чертежах указываются диаметры трубопроводов.

5. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ГРС

Технологическая схема ГРС составляется на основании утвержденной технологической схемы ГРС ЛПУ. На схеме указываются диаметры трубопроводов, номера запорной, регулирующей и предохранительной арматуры.

6. СХЕМА ЭЛЕМЕНТОВ ГРС С ПРИСВОЕННЫМИ НОМЕРАМИ

6.1. Схема элементов технологических трубопроводов выполняется в виде аксонометрической схемы без масштаба с нанесением:

- расположения опорных конструкций;

- мест установки средств контроля и автоматизации;

- номеров всех элементов - труб, фасонных изделий и арматуры.

6.2. Присвоенные номера на схеме являются номером паспорта на каждый элемент, к которому добавляется шифр ГРС.

7. ТАБЛИЦЫ УСТАНОВЛЕННОЙ ЗАПОРНОЙ, ПРЕДОХРАНИТЕЛЬНОЙ, РЕГУЛИРУЮЩЕЙ АРМАТУРЫ И СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ

В таблицах отражается вся установленная арматура по номерам согласно схеме. Данные берутся из табличек непосредственно с корпуса арматуры.

7.1. Таблица установленной запорной арматуры:

|

Тип |

DN, мм |

PN, МПа |

Заводской номер |

Год установки |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7.2. Таблица установленных предохранительных устройств:

|

Тип |

DN, мм |

PN, МПа |

Заводской номер |

Год установки |

Установленное давление срабатывания, МПа |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

7.3. Таблица установленной регулирующей арматуры:

|

Тип |

DN, мм |

PN, МПа |

Заводской номер |

Год установки |

Пределы регулирования давления, МПа |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

7.4. Таблица установленных сосудов высокого давления:

|

Наименование сосуда |

Завод-изготовитель |

Год изготовления |

Заводской номер |

V, м3 |

Peг. № |

Дата ввода |

Рраб, кг/см2 |

Дата следующего освидетельствования |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

8. СОСТАВЛЕНИЕ ПАСПОРТОВ НА ЭЛЕМЕНТЫ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

8.1. Паспорта на элементы технологических трубопроводов оформляются на основании результатов проведенных инспекций ГРС, комплексного обследования ГРС и дополнительного диагностического обследования, если результатов обследований недостаточно для составления паспортов, включающих:

- визуальный и измерительный контроль элементов трубопроводов и сварных стыков;

- измерение твердости элементов трубопроводов;

- измерение магнитных параметров элементов трубопроводов;

- определение толщины стенки элементов трубопроводов;

- определение марки стали элементов трубопроводов;

- дефектоскопию сварных швов;

- расчет минимально допустимой толщины стенки элемента.

8.2. Сертификаты на трубы и паспорта на фасонные изделия составляются на все участки надземных трубопроводов диаметром более 100 мм. На трубопроводы диаметром менее 100 мм составляется общий паспорт, параметры элементов в котором представляются в табличной форме.

8.3. Пример оформления паспорта на тройник (диаметром более 100 мм) представлен в Приложении Б, пример оформления таблицы на фасонные изделия и трубы (диаметром менее 100 мм) представлен в Приложении В.

9. ВИЗУАЛЬНЫЙ И ИЗМЕРИТЕЛЬНЫЙ КОНТРОЛЬ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ И СВАРНЫХ СТЫКОВ

9.1. Осмотр участков трубопроводов производится с целью выявления видимых дефектов, возникших в процессе эксплуатации и при проведении монтажных работ, при этом фиксируются вмятины, зазубрины глубиной более 1 мм, другие механические дефекты.

9.2. Осмотр сварных стыков выполняется с целью подтверждения их соответствия требованиям НТД. В сварных соединениях и основном металле элементов трубопроводов ГРС не допускаются следующие дефекты:

- трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла;

- плены, разрывы, закаты;

- свищи;

- подрезы глубиной > 0,5 мм;

- смещение кромок стыкуемых труб >3 мм.

9.3. Визуальный и измерительный контроль сварных стыков и элементов трубопроводов производится согласно РД [26] с оценкой результатов согласно СНиП [1] и [2].

Визуальный контроль выполняется невооруженным глазом или с помощью лупы.

Контролируемая зона сварного соединения должна включать весь объем металла шва, а также примыкающие к нему участки основного металла в обе стороны от шва не менее 20 мм.

9.4. Требования к приборам и инструментам для визуального и измерительного контроля:

- для измерения формы и размеров изделий и сварных соединений, угловых и линейных величин, а также поверхностных дефектов следует применять исправные, прошедшие метрологическую поверку, инструменты и приборы;

- для измерения конструкционных элементов формы и сварных швов разрешается применять шаблоны различных типов из числа используемых организацией при выполнении работ, при условии подтверждения их характеристик службой контроля или метрологической службой организации или метрологическим центром.

9.5. Результаты контроля и измерений вносятся в паспорта на элементы трубопроводов.

10. ИЗМЕРЕНИЕ ТВЕРДОСТИ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ

10.1. Измерение твердости элементов трубопроводов производится с целью:

- контроля за изменением пластичности материала в процессе эксплуатации;

- определения механических характеристик материала;

- оценки накопленной повреждаемости в процессе эксплуатации с целью расчета остаточного ресурса.

10.2. Величина твердости и ее размерность зависят от применяемого метода измерения. Твердость измеряется с помощью твердомеров, общие требования к которым изложены в ГОСТ 23677-88.

10.3. При измерении твердости поверхность металла должна быть подготовлена (удалена окалина, поверхность отполирована до шероховатости не более Ra = 2,5 мкм по ГОСТ 2789-80).

10.4. Для измерения твердости в полевых условиях используются переносные твердомеры. Приборы измеряют твердость по Виккерсу или Бринеллю. Приборы калибруются по мерам твердости (ГОСТ 9031-90). Приборы для измерения твердости подлежат поверке в соответствии с ГОСТ 8.398-83.

10.5. Контролю подлежат все элементы. Измерения проводятся в соответствии с Инструкцией к используемому прибору. Для измерения твердости металла необходимо провести зачистку площадки диаметром 100 мм2 с помощью наждачной бумаги средней грубости на расстоянии не ближе 100 мм от сварного шва. На элементах небольших размеров (отводы диаметром 57 мм) измерения проводятся в средней части элемента. Места замера твердости фиксируются в паспорте на элемент.

10.6. Результаты измерений заносятся в паспорта элементов трубопровода.

11. ИЗМЕРЕНИЕ МАГНИТНЫХ ПАРАМЕТРОВ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ

11.1. Измерение магнитных параметров элементов трубопроводов производится с целью:

- определения механических характеристик материала;

- оценки накопленной повреждаемости в процессе эксплуатации для расчета остаточного ресурса.

11.2. Основным магнитным параметром, заносимым в паспорт элементов трубопроводов, является коэрцитивная сила в размерности А/м.

11.3. Контролю подлежат все элементы. Измерения проводятся в соответствии с Инструкцией к используемому прибору. Для измерения коэрцитивной силы в полевых условиях используются переносные коэрцитиметры. Приборы измеряют коэрцитивную силу в А/м. Приборы калибруются по тарируемым образцам, прошедшим метрологическую поверку.

11.4. Определение остаточного ресурса в зависимости от значений коэрцитивной силы с определением величины накопленного повреждения производится в соответствии с [24], если при комплексном обследовании эти расчеты не выполнялись.

11.5. Результаты измерений заносятся в паспорта элементов трубопровода.

12. ТОЛЩИНА СТЕНОК ЭЛЕМЕНТОВ И ТРУБ

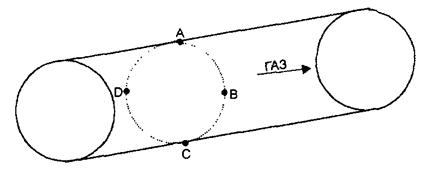

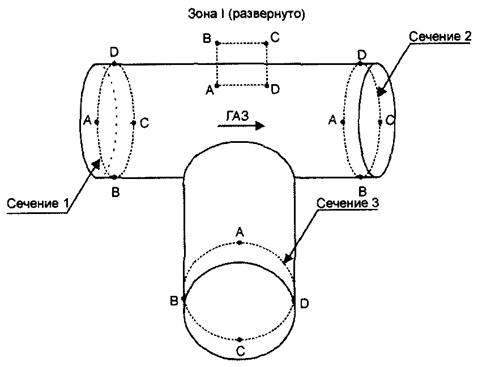

12.1. Толщинометрия проводится для определения соответствия фактической толщины - расчетной.

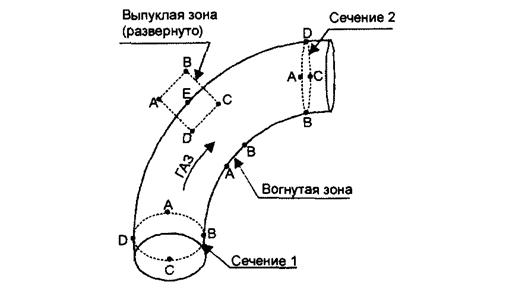

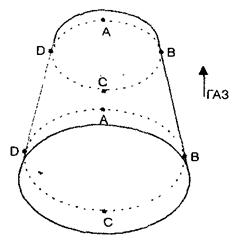

12.2. Замеры производятся в местах согласно схеме, приведенной в Приложении Г.

12.3. Для контроля толщины стенок можно использовать ультразвуковые толщиномеры (отечественного или импортного производства), имеющие следующие параметры:

Диапазон измеряемых толщин, 0,1 ¸ 50 мм

Основная погрешность не более 0,1 % мм

Требования к шероховатости поверхности Rz < 100 мкн

Минимальный радиус кривизны измеряемой поверхности не более 50 мм

Площадь контактной зоны преобразователя не более 40 мм2

12.4. Измерения проводятся в соответствии с Инструкцией к используемому прибору.

В каждой точке делаются три замера. В паспорт заносятся усредненные значения толщины. Результаты измерений сравниваются с расчетными значениями толщины элементов трубопровода и заносятся в паспорт. В точке контроля зачищается до металлического блеска площадка размером 70´70 мм.

12.5. В случае, если значение фактической толщины стенки элемента отличается от расчетной (в сторону уменьшения толщины), вопрос о дальнейшей эксплуатации должен решаться после определения коэффициентов запаса прочности по металлу.

13. ДЕФЕКТОСКОПИЯ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ

13.1. Дефектоскопия проводится одним из методов неразрушающего контроля (радиографический, ультразвуковой, магнитно-феррозондовый).

13.2. Выбор метода дефектоскопии осуществляют специалисты, выполняющие обследование, при этом выбранный метод неразрушающего контроля должен наиболее достоверно выявлять дефекты и их границы.

При неудовлетворительных результатах дефектоскопии специалистами выполняется дефектоскопия дублирующим методом.

Контролю подвергаются все сварные швы.

Результаты дефектоскопии оформляются заключениями с указанием типа прибора. Заключение должно быть подписано специалистом второго уровня аттестации и руководителем лаборатории неразрушающего контроля.

13.3. Оценку результатов радиографического и ультразвукового контроля следует выполнять в соответствии с [16].

13.4. Оценку результатов магнитно-феррозондового контроля следует выполнять в соответствии с [30 - 32].

14. РАСЧЕТ МИНИМАЛЬНО ДОПУСТИМОЙ ТОЛЩИНЫ СТЕНКИ ЭЛЕМЕНТА

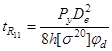

14.1. Расчетную толщину стенки трубопровода d, см, при действии внутреннего давления, в соответствии с [1] следует определять по формуле

![]() , (1)

, (1)

где n - коэффициент надежности по нагрузке;

р - рабочее (нормативное) давление, МПа;

Dн - наружный диаметр трубы, см;

R1 - расчетное сопротивление растяжению.

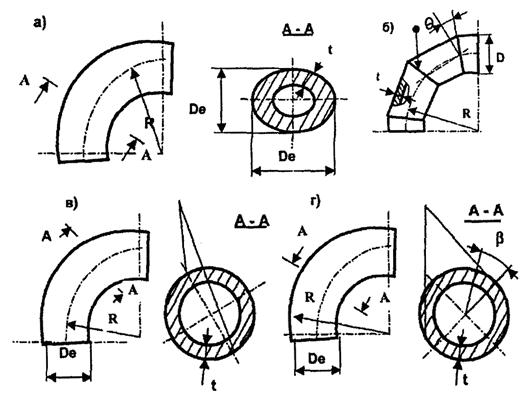

14.2. Для отводов (рис. 1а) расчетную толщину стенок (s) следует вычислять в соответствии с [28] по формуле

![]() , (2)

, (2)

где k2 - коэффициент, определяемый по табл. 1;

d - следует определять по формуле (1).

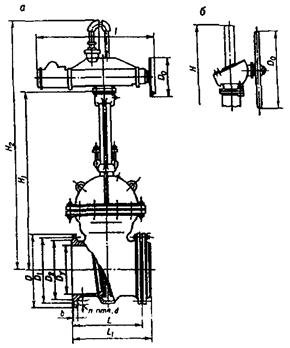

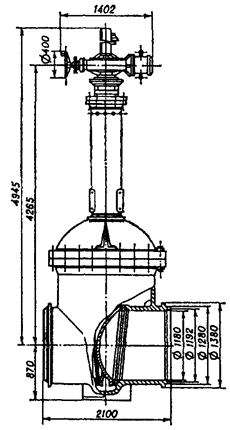

Рис. 1. Отводы:

а - гнутый; б - секторный; в, г - штампосварные

где R - радиус кривизны осевой линии отвода, мм;

Dе - наружный диаметр трубы, мм;

tR - расчетные толщины стенок;

k2 - коэффициент увеличения напряжений в отводах.

14.3. Расчетную толщину стенок секторных отводов (рис. 1б) следует определять в соответствии с [28] по формуле

![]() , (3)

, (3)

где коэффициент k3 отводов, состоящих из полусекторов и секторов с углом скоса q до 15°, определяемый по формуле

![]() , (4)

, (4)

При углах скоса q > 15° коэффициент k3 следует определять по формуле

, (5)

, (5)

14.4. Расчетную толщину стенки переходов, штампованных из труб, следует определять как для труб большего диаметра по формуле (1).

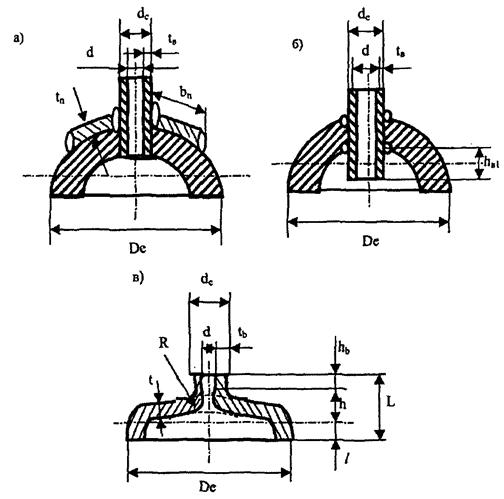

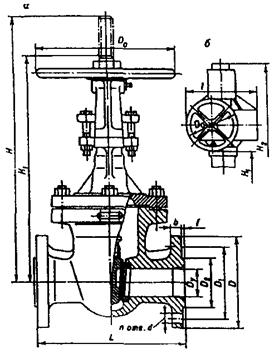

14.5. Расчетную толщину стенки бесшовной эллиптической заглушки (рис. 2) при 0,5 ≥ h/De ≥ 0,2 следует вычислять [28] по формуле

![]() , (6)

, (6)

или

![]() , (7)

, (7)

Если ![]() получается менее tR при φ = 1,0, следует принимать

получается менее tR при φ = 1,0, следует принимать ![]() = tR.

= tR.

Рис. 2. Бесшовная эллиптическая заглушка

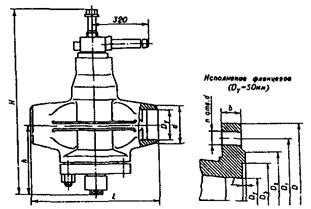

14.6. Расчетная толщина заглушки с центральным отверстием при d/De - 2t £ 0,6 (рис. 3) определяется [28] по формуле

![]() , (8)

, (8)

, (8)

, (8)

Рис. 3. Эллиптические заглушки со штуцером:

а - с укрепляющей накладкой; б - пропущенным внутрь заглушки; в - с отбортованным отверстием

14.7. Коэффициенты прочности заглушек с отверстиями (рис. 3а, б) следует определять в соответствии с пп. 14.5 - 14.6,

принимая t0 = ![]() и t ≥

и t ≥ ![]() + С,

а размеры штуцера - по трубе меньшего диаметра.

+ С,

а размеры штуцера - по трубе меньшего диаметра.

14.8. Коэффициенты прочности заглушек с отбортованными отверстиями (рис. 3в) следует подсчитывать в соответствии с пп. 14.5 - равным L - l - h.

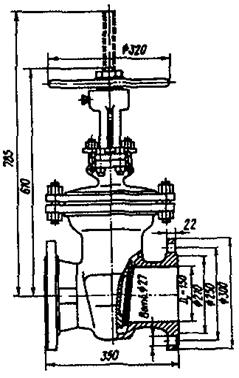

14.9. Расчетную толщину стенки магистрали тройника dд, см. (рис. 4а, б) следует определять [28] по формуле

![]() , (10)

, (10)

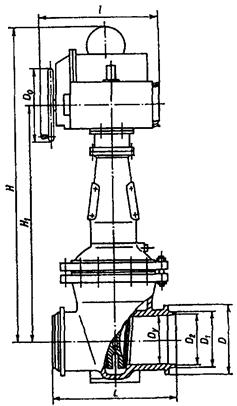

Рис. 4. Тройники:

а - сварной; б - штампованный

14.10. Расчетную толщину стенки ответвления тройника d0, см, следует определять по формуле [28]

![]() , (11)

, (11)

где dм - толщина стенки основной трубы тройника, см;

R1(м), R1(0) - расчетные сопротивления материала ответвления и магистрали тройника, МПа;

D0 - наружный диаметр ответвления тройника, см;

Dм - наружный диаметр основной трубы тройника, см.

Толщина стенки после расточки концов соединительных деталей под сварку с трубопроводом (толщина свариваемой кромки) dк.д, см, определяется из условия

![]() , (12)

, (12)

где n - обозначение то же, что в формуле (1);

p - обозначение то же, что в формуле (1);

Dд - наружный диаметр соединительной детали, см;

R1(д) - расчетное сопротивление материала детали (для тройников R1(д) = R1(м)), МПа;

hв - коэффициент несущей способности деталей следует принимать:

- для штампованных отводов и сварных отводов, состоящих не менее чем из трех полных секторов и двух полусекторов по концам, при условии подварки корня шва и 100 %-ного контроля сварных соединений - по табл. 2;

- для тройников - по графику, показанному на рис. 5;

- для конических переходников с углом наклона образующей g < 12° и выпуклых днищ hв = 1.

|

Отношение среднего радиуса изгиба отвода к его наружному диаметру |

1,0 |

1,5 |

2,0 |

|

Коэффициент несущей способности детали |

1,30 |

1,15 |

1,00 |

Рис. 5. График для определения коэффициента несущей способности тройников hв:

1 - для сварных без усиливающих накладок; 2 - для штампованных и штампосварных; 3 - для тройников с усиливающими накладками

15. ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И МАРКИ СТАЛИ

15.1. Определение механических характеристик материалов проводится с целью проверки соответствия материала установленным требованиям СНиП.

15.2. Для определения механических свойств примененных материалов используется неразрушающий метод.

15.3. В качестве оценки механических свойств материалов в полевых условиях берется зависимость между твердостью и прочностью.

15.4. Твердость является мерой пластичности и связана с пределом текучести формулой sm = С×HV.

Зависимость между пределом прочности и твердостью приведена в табл. 3.

|

Ст10, Ст20 |

13ГС, 17ГС |

09Г2ФБ, Х60 |

|

|

HV (кгс/мм2) основного металла |

120 - 145 |

150 - 185 |

160 - 205 |

|

HV (кгс/мм2) сварного шва (ручная дуговая сварка) |

130 - 160 |

145 - 170 |

170 - 190 |

|

HV (кгс/мм2) сварного шва (полуавтоматическая сварка под флюсом) |

130 - 160 |

160 - 175 |

190 - 210 |

|

HV (кгс/мм2) сварного шва (сварка порошковой проволокой с принудительным формированием) |

65 - 190 |

195 - 215 |

|

|

Значение коэффициента С |

0,35 |

0,34 |

0,33 |

15.5. В случае, если значения предела прочности элемента трубопровода ниже минимального, установленного в зависимости от марки стали (ГОСТ 380-88, ГОСТ 1050-88, ГОСТ 19281-89, ГОСТ 19282-89, ГОСТ 4543-71, ГОСТ 8731-87), производится вырезка образца и выполняются механические испытания образцов на растяжение согласно ГОСТ 1497-84, а при необходимости (если вызывает сомнение марка стали) определение состава и структуры материала переносным анализатором либо в лабораторных условиях - с отбором проб. Отбор проб для анализа осуществляется в соответствии с ГОСТ 7564-89, ГОСТ 7565-91. Нестандартные средства измерения должны быть аттестованы в соответствии с ГОСТ 8.326-89.

Для отбора образцов применяют строгание, фрезерование или сверление. Обычно применяют сверление.

При механическом отборе образцов не допускаются окисление и перегрев стружки.

Размер стружки должен быть таким, чтобы масса каждой стружки составляла от 2,5 до 25 мГ (переносные весы).

Для отбора пробы сверлением применяют сверла с углом режущей кромки 120° диаметром 10 - 20 мм (ГОСТ 22735-77, ГОСТ 736-76). Сверление производят, не допуская образования пыли, без охлаждения сверла. Стружка должна быть толщиной не более 0,4 мм (штангенциркуль).

Массовую долю каждого элемента определяют по ГОСТ 22536.1-88 - ГОСТ 22536.12-88.

16. ПАСПОРТ НА АНТИКОРРОЗИОННУЮ ИЗОЛЯЦИЮ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ

16.1. В отрытых шурфах производится осмотр антикоррозионного покрытия и определяются:

- тип изоляционного покрытия;

- число нанесенных слоев;

- тип защитной обертки и число слоев;

- измеряется адгезия защитного покрытия к стали;

- контроль защитных покрытий по заданной прочности при ударе;

- определяется сопротивление вдавливанию.

16.2. Количество шурфов определяется организацией, выполняющей восстановление исполнительно-технической документации. Места шурфовки наносятся на план-схему.

16.3. Адгезия определяется адгезиметром в двух точках в каждом шурфе. Усредненные результаты измерений адгезии заносятся в паспорт (Приложение Г).

16.4. Контроль защитных покрытий по заданной прочности при ударе.

Контроль осуществляется согласно [3]. Защитное покрытие считают удовлетворительным, если после испытания в десяти точках покрытие не разрушено, т.е. при падении груза с высоты, определяемой в зависимости от ударной прочности покрытия, в местах удара отсутствуют поры и трещины.

Высоту падающего груза определяют по формуле

![]() , (13)

, (13)

где U - прочность покрытия при ударе, Дж (кгс/см), определяют по табл. 1 [3];

Р - вес груза - 3 кг.

Результаты испытаний оформляют в виде протокола.

16.5. Определение сопротивления вдавливанию.

Испытания проводятся на образцах, вырезанных из покрытия трубопровода, размером 150´150 мм и определяется сопротивление вдавливанию при нагрузке 10 н/мм2 по индикатору в течение 24 ч в трех точках образца, расстояния между которыми должны быть не менее 30 мм.

Значение сопротивления вдавливанию Рср, мм, для каждого образца определяется по формуле

![]() , (14)

, (14)

где Pi - значение сопротивления вдавливанию для i-ой точки, мм;

n - количество испытанных точек.

Сопротивление вдавливанию оценивают как удовлетворительное, если Рср < Рn,

где Рn - нормируемое значение сопротивления вдавливанию, определяемое из табл. 4.

|

Норма |

|

|

Сопротивление вдавливанию, мм (не более), при температуре: |

|

|

до 20 °С |

0,2 |

|

свыше 20 °С |

0,3 |

Результаты испытаний оформляют в виде протокола.

17. ПАСПОРТ НА АНТИКОРРОЗИОННУЮ ЗАЩИТУ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ СРЕДСТВАМИ ЭХЗ

17.1. Состояние средств ЭХЗ определяется по результатам замера защитных потенциалов в местах переходов «земля-воздух», точках дренажа методом выносного электрода с шагом 10 м.

17.2. Коррозионная активность грунтов определяется через замер удельного электрического сопротивления грунта в непосредственной близости от стенки трубопровода.

17.3. Состояние средств ЭХЗ считается удовлетворительным, если уровень защитных потенциалов в пределах требований ГОСТ [3] (минимальный защитный потенциал при температуре грунта 18 °С равен не менее 0,85 В и не более 3,5 В по медносульфатному электроду сравнения, при отсутствии опасности бактериальной коррозии).

По результатам физико-химических свойств грунтов и состояния поверхности трубопровода производится оценка степени защищенности трубопровода от коррозии.

17.4. В паспорт на антикоррозионную защиту подземных трубопроводов средствами ЭХЗ входят:

- схема ГРС с нанесенными точками контроля защитного потенциала, точкой подключения дренажного кабеля, расположения СКЗ и глубинных анодных заземлителей;

- технические характеристики СКЗ и параметры ее работы;

- таблица защитных потенциалов;

- оценка коррозионной активности грунтов.

17.5. По результатам измерений и данным отчета комплексного обследования ГРС составляется паспорт на антикоррозионную защиту подземных трубопроводов средствами ЭХЗ (Приложение И).

18. СОСТАВЛЕНИЕ ПАСПОРТА НА АРМАТУРУ

18.1. При выполнении внешнего осмотра арматуры выявляются:

- завод-изготовитель - с достоверной точностью при наличии маркированных табличек и предположительно по характерным признакам;

- год выпуска арматуры или время установки на трубопровод (из технической документации на объект, а при отсутствии таковой сведения получают от персонала эксплуатации);

- типовой проект, по которому изготовлена арматура (сопоставляя каталог);

- заводской номер арматуры, при отсутствии номера, номер присваивается и наносится на фланец арматуры ударным способом и заносится в реестр, который хранится в эксплуатирующей организации и организации, выполняющей восстановление паспорта;

- наличие или отсутствие протечек через сальниковый узел и другие видимые разъемные соединения;

- коррозионные повреждения корпуса, крышки и других деталей арматуры;

- наличие или отсутствие на корпусе и крышке арматуры пористых участков, раковин, поверхностных трещин, расслоений и других дефектов в основном металле;

- соответствие маркировки и отличительной окраски назначению арматуры на установленном трубопроводе;

- соответствие марки стали корпуса условиям работы по температурным параметрам и давлению;

- тип привода арматуры и его исполнение (взрывозащищенный);

- ход запорного органа путем открытия и закрытия.

Для арматуры, работающей при отрицательных температурах окружающего воздуха, введены ограничения:

арматура из серого чугуна СЧ18 - не ниже минус 15 °С;

ковкого чугуна КЧ30 - не ниже минус 30 °С;

высокопрочного чугуна - не ниже минус 30 °С;

углеродистой стали марок

Ст3, Ст10, Ст15, Ст25 - не ниже минус 20 °С;

углеродистой стали марок

15ГС, 16ГС, 17ГС, 17Г1С

20Л, 25Л, 25ГСЛ - не ниже минус 40 °С;

низколегированной стали

09Г2С, 10Г2С1 - не ниже минус 70 °С.

18.2. Инструментальное обследование запорной арматуры:

- определение материала корпуса и крышки арматуры;

- определение механических характеристик материала корпуса и крышки (замер твердости) арматуры;

- неразрушающий контроль для обстоятельного исследования дефектов, обнаруженных визуально.

18.3. Маркировка и отличительная окраска трубопроводной арматуры регулируются по ГОСТ 4666-88.

18.4. По результатам проведенных обследований арматуры оформляется паспорт по форме, приведенной в Приложении Д.

18.5. Паспорт подписывается руководителем организации и ответственным руководителем по восстановлению исполнительно-технической документации.

19. ПАСПОРТ НА СОСУДЫ ВЫСОКОГО ДАВЛЕНИЯ

19.1. Паспорт на сосуды восстанавливается в следующих случаях:

- при утрате паспорта сосуда, находящегося в эксплуатации (или порче паспорта, делающей невозможным его использование по назначению);

- когда при формальном наличии паспорта в нем отсутствуют необходимые сведения о сосуде;

- при отсутствии паспорта общероссийского образца для сосудов и аппаратов, приобретенных за границей.

19.2. Форма паспорта сосуда должна отвечать требованиям РБ 03-576-03 [16]. Паспорт подписывается руководителем организации, выполнявшей работы по его составлению.

20. ТРЕБОВАНИЯ К ПЕРСОНАЛУ

20.1. Организация, проводящая работу по восстановлению исполнительно-технической документации на технологические трубопроводы, должна иметь лицензию Госгортехнадзора России на право осуществления деятельности по проведению экспертизы промышленной безопасности опасных производственных объектов.

20.2. Лица, допускаемые к проведению работ, должны иметь необходимую квалификацию, а специалисты по неразрушающему контролю - аттестацию на уровень не ниже второго.

21. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

21.1. Производственные участки и рабочие места, на которых осуществляются диагностические работы, должны удовлетворять требованиям «Общих правил техники безопасности и производственной санитарии для предприятий и организаций машиностроения».

21.2. Санитарно-гигиенические условия труда на рабочих местах, где проводится контроль, должны соответствовать требованиям «Санитарных норм проектирования промышленных предприятий СН 245-71», утвержденных Госстроем СССР в 1971 г.

21.3. На рабочих местах, где проводится контроль, должны быть обеспечены условия электробезопасности в соответствии с требованиями «Правил техники безопасности при эксплуатации электроустановок потребителей».

21.4. Перед допуском к проведению контроля все лица, участвующие в его выполнении, должны пройти соответствующий инструктаж по технике безопасности с регистрацией в специальном журнале.

Инструктаж следует проводить периодически в сроки, установленные приказом по организации.

21.5. В случае выполнения контроля на высоте, в стесненных условиях, а также внутри сосудов, специалисты и контролеры должны пройти дополнительный инструктаж по технике безопасности согласно Положению, действующему в организации.

21.6. Все лица, участвующие в выполнении контроля, должны знать и выполнять общие правила техники безопасности, установленные для работников организации, где проводится контроль.

21.7. Мероприятия по пожарной безопасности осуществлять в соответствии с требованиями «Типовых правил пожарной безопасности для промышленных предприятий», утвержденных ГУПО МВД СССР в 1975 г., и РД 34 03.307-87 с дополнениями.

22. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ РАБОТ

По результатам проведенных работ на ГРС представляется следующие документы:

1. Технические паспорта в соответствии с Приложениями Б - И.

2. Технологическая схема ГРС.

3. Заключение о фактическом техническом состоянии ГРС.

Указанные документы передаются по ССД «Инфотех» в ДОАО «Оргэнергогаз» для формирования базы данных ОАО «Газпром» и Заказчику на электронном носителе для принятия решения по совершенствованию процессов эксплуатации, ремонта и реконструкции объектов транспорта газа.

23. ОСНОВНЫЕ СОКРАЩЕНИЯ

ГРС - газораспределительная станция

НТД - нормативно-техническая документация

ЭХЗ - электрохимическая защита

ЕСКД - единая система конструкторской документации

ЛПУ - линейное производственное управление

РД - руководящий документ

СНиП - строительные нормы и правила

ТПО - трубопроводная обвязка

СН - санитарные нормы

ВСН - ведомственные строительные нормы

ТУ - технические условия

ИТЦ - инженерно-технический центр

НПК - научно-производственная компания

ПРИЛОЖЕНИЕ А

(обязательное)

Список использованной литературы

1. СНиП 2.05.06-85* Магистральные трубопроводы. Нормы проектирования.

2. СНиП III-42-80* Магистральные трубопроводы. Правила производства и приемки работ.

3. ГОСТ Р51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии.

4. ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия.

5. ГОСТ 20911-89 Техническая диагностика. Термины и определения.

6. ГОСТ 3242-79 Соединения сварные. Метод контроля качества.

7. ГОСТ 12503-75 Сталь. Методы ультразвукового контроля. Общие требования.

8. ГОСТ 14782-86 Контроль неразрушающий. Швы сварные. Методы ультразвуковые.

9. ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные, пробные, рабочие. Ряды.

10. ГОСТ 4666-75 Арматура трубопроводная. Маркировка и отличительная окраска.

11. ГОСТ 9544-93 Арматура трубопроводная запорная. Нормы герметичности затворов.

12. ГОСТ 12.2.063-81 ССБТ Арматура промышленная трубопроводная. Общие требования безопасности.

13. Временная инструкция по восстановлению исполнительно-технической документации компрессорных станций магистральных газопроводов ООО «Тюментрансгаз». ИТЦ «Оргтехдиагностика», ООО НПК «Диаконт», 2000 г.

14. Инструкция по восстановлению исполнительно-технической документации технологических трубопроводов ГРС на предприятии ООО «Баштрансгаз». ООО НПК «Диаконт», 2000 г.

15. РД 10-209-98 Методические указания о порядке составления и форме паспорта сосуда, работающего под давлением. - М., 2000 г.

16. РБ 03-576-03 Правила устройств и безопасной эксплуатации сосудов, работающих под давлением.

17. ВСН 012-88 (часть I - II) Магистральные трубопроводы. Контроль качества и приемки работ.

18. РДИ 38.18.016-94 Инструкция по ультразвуковому контролю сварных соединений технологического оборудования.

19. Методика определения эксплуатационно-технических параметров соединительных деталей трубопроводов и их паспортизация.

20. РДИ 38.18.019-95 Инструкция по капиллярному контролю деталей технологического оборудования сварных соединений и наплавок.

21. РДИ 38.18.017-94 Инструкция по магнитопорошковому контролю оборудования и сварных соединений.

22. РД 26-07-263-86 Типовая методика испытаний трубопроводной арматуры на прочность и плотность материала деталей и швов.

23. Методика определения технического состояния газораспределительных станций.

24. Программа и методика проведения технических инспекций газораспределительных станций.

25. РД 34.10.130-96 Инструкция по визуальному и измерительному контролю.

26. РД 153-39.1-059-00 Инструкция по контролю технического состояния газопроводов и оборудования газорегуляторных пунктов феррозондовым и ультразвуковым методами неразрушающего контроля с применением приборов типа Ф205.30, А1212 и УТ-93П.

27. ГОСТ 1497-84 Металлы. Методы испытаний на растяжение.

28. Пособие по расчету на прочность технологических стальных трубопроводов на Ру до 10 МПа.

29. СНиП 3.01.03-84 Геодезические работы в строительстве.

30. ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод.

31. ОСТ 92-4607-85 Контроль неразрушающий. Магнитопорошковый метод.

32. ГОСТ 21104-75 Контроль неразрушающий. Феррозондовый метод.

ПРИЛОЖЕНИЕ Б

(обязательное)

ПАСПОРТА НА ТЕХНОЛОГИЧЕСКИЕ ЭЛЕМЕНТЫ ГРС

Наименование организации

|

Утверждаю Директор __________________________ (наименование организации) _____________________________ Ф. И. О. «_____» _________________ 200 _ г. |

Паспорт на элементы технологических трубопроводов ГРС

|

Объект: |

|

|

Наименование элемента: |

Отвод |

|

№ по схеме |

|

|

Руководитель работ по восстановлению исполнительно-технической документации (наименование организации) _______________________________ ФИО «_____» ______________ 200_ г. |

|

|

___________ 200_ г. |

|

Технические характеристики отвода

|

Присвоенный номер: |

Рабочее давление, МПа: |

|||||||

|

Условное обозначение отвода: |

||||||||

|

ОСТ, ГОСТ, ТУ, нормаль, в соответствии с которыми изготовлен отвод: |

||||||||

|

Завод изготовитель: |

||||||||

|

Заводской номер элемента: |

Марка стали: |

|||||||

|

Наименование элемента |

Предел прочности sв, МПа |

Предел текучести sm, МПа |

Относительное удлинение d, % |

Относительное сужение c, % |

Ударная вязкость KCU, Дж/см2 |

Ударная вязкость KCV, Дж/см2 |

Твердость HV, единиц |

Коэрцитивная сила Нс, А/м |

||||||||||

|

Отвод |

||||||||||||||||||

|

Химический состав материала |

||||||||||||||||||

|

С |

Мn |

Сr |

S |

Р |

Si |

Ni |

Cu |

|||||||||||

|

Отвод |

||||||||||||||||||

|

Геометрические характеристики |

||||||||||||||||||

|

Наружный диаметр, мм |

Толщина стенки минимальная, мм |

Радиус изгиба |

||||||||||||||||

|

Допускаемые условия эксплуатации |

||||||||||||||||||

|

Максимальное рабочее давление, МПа |

Рассчитанный срок эксплуатации, лет |

Температура эксплуатации, °С |

Рабочая среда |

|||||||||||||||

|

Характеристика сварных швов |

||||||||||||||||||

|

№ сварного шва |

Заключение контроля качества сварных швов |

Заключение контроля качества сварных швов |

||||||||||||||||

|

магнитными методами |

УЗД |

|||||||||||||||||

|

№ |

Дата |

Соответствие ТУ |

№ |

Дата |

Соответствие ТУ |

|||||||||||||

|

Гидравлические испытания |

||||||||||||||||||

|

На заводе |

В составе ГРС исп., МПа |

Дата испытания |

||||||||||||||||

Наименование организации

Технические характеристики перехода

|

Присвоенный номер |

Рабочее давление, МПа: |

|||||||

|

Условное обозначение перехода: |

||||||||

|

ОСТ, ГОСТ, ТУ, нормаль, в соответствии с которыми изготовлен переход: |

||||||||

|

Завод изготовитель: |

||||||||

|

Заводской номер элемента: |

Марка стали: |

|||||||

|

Наименование элемента |

Предел прочности sв, МПа |

Предел текучести sm, МПа |

Относительное удлинение d, % |

Относительное сужение c, % |

Ударная вязкость KCU, Дж/см2 |

Ударная вязкость KCV, Дж/см2 |

Твердость HV, единиц |

Коэрцитивная сила Нс, А/м |

|||||||

|

Переход |

|||||||||||||||

|

Химический состав материала |

|||||||||||||||

|

С |

Мn |

Сr |

S |

Р |

Si |

Ni |

Cu |

||||||||

|

Переход |

|||||||||||||||

|

Геометрические характеристики |

|||||||||||||||

|

Наружный диаметр, мм |

Толщина стенки минимальная, мм |

Радиус изгиба |

|||||||||||||

|

Допускаемые условия эксплуатации |

|||||||||||||||

|

Максимальное рабочее давление, МПа |

Рассчитанный срок эксплуатации, лет |

Температура эксплуатации, °С |

Рабочая среда |

||||||||||||

|

Характеристика сварных швов |

|||||||||||||||

|

№ сварного шва |

Заключение контроля качества сварных швов |

Заключение контроля качества сварных швов |

|||||||||||||

|

магнитными методами |

УЗД |

||||||||||||||

|

№ |

Дата |

Соответствие ТУ |

№ |

Дата |

Соответствие ТУ |

||||||||||

|

Гидравлические испытания |

|||||||||||||||

|

На заводе |

В составе ГРС исп., МПа |

Дата испытания |

|||||||||||||

Наименование организации

Технические характеристики трубы

|

Присвоенный номер: |

Рабочее давление, МПа: |

|||||||

|

Условное обозначение трубы: |

||||||||

|

ОСТ, ГОСТ, ТУ, нормаль, в соответствии с которыми изготовлена труба: |

||||||||

|

Завод изготовитель: |

||||||||

|

Заводской номер элемента: |

Марка стали: |

|||||||

|

Наименование элемента |

Предел прочности sв, МПа |

Предел текучести sm, МПа |

Относительное удлинение d, % |

Относительное сужение c, % |

Ударная вязкость KCU, Дж/см2 |

Ударная вязкость KCV, Дж/см2 |

Твердость HV, единиц |

Коэрцитивная сила Нс, А/м |

|||||||

|

Труба |

|||||||||||||||

|

Химический состав материала |

|||||||||||||||

|

С |

Мn |

Сr |

S |

Р |

Si |

Ni |

Cu |

||||||||

|

Труба |

|||||||||||||||

|

Геометрические характеристики |

|||||||||||||||

|

Наружный диаметр, мм |

Толщина стенки минимальная, мм |

Радиус изгиба |

|||||||||||||

|

Допускаемые условия эксплуатации |

|||||||||||||||

|

Максимальное рабочее давление, МПа |

Рассчитанный срок эксплуатации, лет |

Температура эксплуатации, °С |

Рабочая среда |

||||||||||||

|

Характеристика сварных швов |

|||||||||||||||

|

№ сварного шва |

Заключение контроля качества сварных швов |

Заключение контроля качества сварных швов |

|||||||||||||

|

магнитными методами |

УЗД |

||||||||||||||

|

№ |

Дата |

Соответствие ТУ |

№ |

Дата |

Соответствие ТУ |

||||||||||

|

Гидравлические испытания |

|||||||||||||||

|

На заводе |

В составе ГРС исп., МПа |

Дата испытания |

|||||||||||||

Наименование организации

Технические характеристики перехода

|

Присвоенный номер: |

Рабочее давление, МПа: |

|||||||

|

Условное обозначение тройника: |

||||||||

|

ОСТ, ГОСТ, ТУ, нормаль, в соответствии с которыми изготовлен тройник: |

||||||||

|

Завод изготовитель: |

||||||||

|

Заводской номер элемента: |

Марка стали: |

|||||||

|

Наименование элемента |

Предел прочности sв, МПа |

Предел текучести sm, МПа |

Относительное удлинение d, % |

Относительное сужение c, % |

Ударная вязкость KCU, Дж/см2 |

Ударная вязкость KCV, Дж/см2 |

Твердость HV, единиц |

Коэрцитивная сила Нс, А/м |

|||||||||||||

|

Магистраль |

|||||||||||||||||||||

|

Ответвление |

|||||||||||||||||||||

|

Накладка М |

|||||||||||||||||||||

|

Накладка О |

|||||||||||||||||||||

|

Химический состав материала |

|||||||||||||||||||||

|

С |

Мn |

Сr |

S |

Р |

Si |

Ni |

Cu |

||||||||||||||

|

Магистраль |

|||||||||||||||||||||

|

Ответвление |

|||||||||||||||||||||

|

Накладка М |

|||||||||||||||||||||

|

Накладка О |

|||||||||||||||||||||

|

Геометрические характеристики |

|||||||||||||||||||||

|

Наружный диаметр магистрали, мм |

Наружный диаметр ответвления, мм |

Толщина стенки магистрали, мм |

Толщина стенки ответвления, мм |

Длина магистрали, мм |

Длина ответвления, мм |

Ширина накладки магистрали, мм |

Ширина накладки ответвления, мм |

Толщина накладки магистрали, мм |

|||||||||||||

|

Допускаемые условия эксплуатации |

|||||||||||||||||||||

|

Максимальное рабочее давление, МПа |

Рассчитанный срок эксплуатации, лет |

Температура эксплуатации, °С |

Рабочая среда |

||||||||||||||||||

|

Характеристика сварных швов |

|||||||||||||||||||||

|

Наличие продольного сварного шва |

Номер заключения сварных швов |

Соответствие сварных швов ТУ |

|||||||||||||||||||

|

магистрали |

ответвления |

накладки |

магистраль (левый) |

магистраль (правый) |

ответвления |

магистраль (левый) |

магистраль (правый) |

ответвления |

|||||||||||||

|

Гидравлические испытания |

|||||||||||||||||||||

|

На заводе |

В составе ГРС исп., МПа |

Дата испытания |

|||||||||||||||||||