ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ШПУНТ ТРУБЧАТЫЙ СВАРНОЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-исследовательский институт транспортного строительства» (ОАО ЦНИИС), Федеральным Государственным унитарным предприятием Центр методологии нормирования и стандартизации в строительстве «ФГУП ЦНС», Закрытым акционерным обществом «ЗАПСИБГИДРОСТРОЙ»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2006 г. № 431-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 В настоящем стандарте использованы Патенты Российской Федерации № 2010085 на изобретение «Шпунтовая стенка» и № 2081238 на изобретение «Шпунтовая стенка». Патентообладатель - Гончаров В.В.

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок – в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующая информация будет опубликована в ежегодно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной сети общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

ГОСТ Р 52664-2006

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Технические условия Welded pipe sheet piles. General specifications |

Дата введения - 2008-01-01

1 Область применения

Настоящий стандарт распространяется на профили шпунта трубчатого сварного (далее - профили ШТС), изготовленные на заводах металлических конструкций и предназначенные для применения в конструкциях шпунтовых стен капитальных и временных сооружений различного назначения, возводимых во всех климатических районах строительства [1].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения материалов и изделий. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструктивных и теплоустойчивых сталей. Типы

ГОСТ 10704-91 Трубы стальные электросварные прямошовные. Сортамент

ГОСТ 10705-80 Трубы стальные электросварные. Технические условия

ГОСТ 10706-76 Трубы стальные электросварные прямошовные. Технические требования

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения, транспортировки в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 20295-85 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 23118-99 Конструкции стальные строительные. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

шпунтовая стена: Несущая конструкция в форме вертикальной или наклонной стены, возводимой (набираемой) из монтажных элементов - шпунтовых свай, нижней частью погружаемых в грунт и соединяемых между собой продольными замками. Шпунтовая стена воспринимает в основном горизонтальные нагрузки и прежде всего давление находящегося за ней грунта.

шпунтовый профиль: Шпунтовая свая определенной формы поперечного сечения.

шпунт: Совокупность шпунтовых профилей (шпунтовых свай).

замок: Фасонный продольный край шпунтовой сваи, который может быть введен в зацепление с замком смежной шпунтовой сваи, образуя их грунтонепроницаемое замковое соединение в шпунтовой стене, обладающей несущей способностью на разрыв и изгиб.

4 Конструкция профилей ШТС

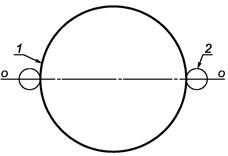

4.1 Профили ШТС изготавливают из стальных электросварных прямошовных труб по ГОСТ 10704 или ГОСТ 20295, к которым сварными соединениями крепят два замка, располагаемых в рядовых профилях в диаметральной плоскости в соответствии с рисунком 1, а в угловых профилях - в двух радиальных плоскостях в соответствии с рисунком 2 под углом, указанным в проектной документации.

1 - труба; 2 - замок; О - О - ось шпунтовой стены

Рисунок 1 - Положение замков на рядовом шпунтовом профиле

О - О - О - ось шпунтовой стены; g - угол поворота оси ряда

Рисунок 2 - Положение замков на угловом шпунтовом профиле

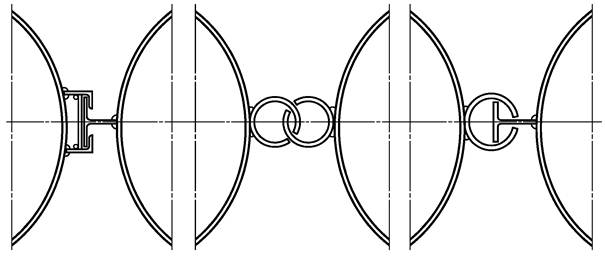

4.2 Предпочтительные типы замковых соединений шпунтовых профилей приведены на рисунке 3.

|

б) Соединение «труба - труба» |

в) Соединение «труба - тавр» |

Рисунок 3 - Предпочтительные типы замковых соединений шпунтовых профилей

4.3 Профили ШТС изготовляют мерной длиной от 5,8 до 24,0 м, указанной в проектной документации и соответствующей требованиям их перевозки транспортом конкретного вида.

4.4 Пример обозначения шпунтового профиля трубчатого сварного диаметром 720 мм, толщиной стенки 10 мм, условное обозначение профиля - Л4, длиной 22 м:

ШТС-720-10-Л4-22

5 Технические требования

5.1 Требования к материалам

5.1.1 Профили ШТС изготавливают из марок стали Ст3пс, Ст3сп, Ст3пс3, Ст3сп3, классов прочности С235, С245, С255, С275, К50 и К52, соответствующих классу прочности стали базовой трубы, указываемой в заказе:

- для труб - по ГОСТ 10706, ГОСТ 20295;

- для труб замков в соединениях «труба - тавр» и «труба - труба» - по ГОСТ 10705, ГОСТ 8731;

- для уголков, полосовой стали и тавра в замковых соединениях - по ГОСТ 19281 (09Г2С), ГОСТ 535 (для марок стали Ст3кп, Ст3пс, Ст3сп);

- для замков в горячекатаных шпунтовых соединениях - по стандартам (ТУ) на производство профилей.

5.1.2 Для изготовления профилей ШТС допускается применять трубы и прокат с предварительно выполненными стыковыми сварными соединениями - поперечными стыками, выполняемыми как контактной, так и дуговой сваркой встык. Стыки должны быть равнопрочными сечению стыкуемых элементов.

5.1.3 В профилях ШТС следует применять трубы, размеры, площадь поперечного сечения и справочные значения величин которых соответствуют указанным в таблице 1.

Таблица 1 - Характеристики труб для изготовления профилей ШТС

|

Наружный диаметр трубы D, мм |

Толщина стенки T, мм |

Площадь поперечного сечения А, см2 |

Масса 1 м, кг |

Справочные значения величин |

||

|

Для оси О - О |

Расчетный периметр, см |

|||||

|

J0, см4 |

W0, см3 |

|||||

|

530 |

9 |

147,3 |

115,6 |

50000 |

1890 |

327 |

|

10 |

163,4 |

128,3 |

55200 |

2080 |

327 |

|

|

11 |

179,4 |

140,8 |

60400 |

2280 |

326 |

|

|

12 |

195,3 |

153,3 |

65500 |

2470 |

325 |

|

|

630 |

9 |

175,6 |

137,8 |

84700 |

2690 |

390 |

|

10 |

194,8 |

152,9 |

93600 |

2970 |

390 |

|

|

11 |

213,9 |

167,9 |

102500 |

3250 |

389 |

|

|

12 |

233,0 |

182,9 |

111300 |

3530 |

388 |

|

|

720 |

10 |

223,1 |

175,1 |

140600 |

3910 |

446 |

|

11 |

245,0 |

192,3 |

154000 |

4280 |

445 |

|

|

12 |

266,9 |

209,5 |

167300 |

4650 |

445 |

|

|

13 |

288,7 |

226,6 |

180500 |

5010 |

444 |

|

|

820 |

10 |

254,5 |

199,8 |

208700 |

5090 |

509 |

|

11 |

279,6 |

219,5 |

228800 |

5580 |

508 |

|

|

12 |

304,6 |

239,1 |

248600 |

6060 |

508 |

|

|

13 |

329,6 |

258,7 |

268400 |

6550 |

507 |

|

|

920 |

10 |

285,9 |

224,4 |

296000 |

6430 |

572 |

|

11 |

314,1 |

246,6 |

324500 |

7050 |

571 |

|

|

12 |

342,3 |

268,7 |

352800 |

7670 |

570 |

|

|

13 |

370,4 |

290,8 |

381000 |

8280 |

570 |

|

|

14 |

398,5 |

312,8 |

409000 |

8890 |

569 |

|

|

1020 |

10 |

317,3 |

249,1 |

404600 |

7930 |

635 |

|

11 |

348,7 |

273,7 |

443800 |

8700 |

634 |

|

|

12 |

380,0 |

298,3 |

482700 |

9460 |

633 |

|

|

13 |

411,3 |

322,9 |

521400 |

10220 |

633 |

|

|

14 |

442,5 |

347,4 |

559800 |

10980 |

632 |

|

|

1120 |

11 |

383,2 |

300,8 |

589200 |

10520 |

697 |

|

12 |

417,7 |

327,9 |

641100 |

11450 |

696 |

|

|

13 |

452,1 |

354,9 |

692600 |

12370 |

696 |

|

|

14 |

486,4 |

381,8 |

743900 |

13280 |

695 |

|

|

1220 |

12 |

455,4 |

357,5 |

830800 |

13620 |

759 |

|

13 |

492,9 |

386,9 |

897800 |

14720 |

758 |

|

|

14 |

530,4 |

416,4 |

964500 |

15810 |

758 |

|

|

16 |

605,2 |

475,1 |

1096800 |

17980 |

756 |

|

5.1.4 Дополнительные требования к сталям профилей ШТС по ударной вязкости, химическому составу и т.п. в зависимости от климатических условий, особенностей нагрузок, возникающих при строительстве и эксплуатации подпорных стенок, предусматриваются в рабочей документации, разработанной в установленном порядке.

5.2 Основные параметры

5.2.1 Применяемые при изготовлении профилей ШТС виды и технология сварки должны обеспечивать временное сопротивление металла сварных соединений не ниже его нормативного значения для основного металла и значения ударной вязкости и относительного удлинения, установленные в зависимости от климатической зоны [2].

Для дуговой сварки следует применять сварочную проволоку по ГОСТ 2246, флюс по ГОСТ 9087, углекислый газ по ГОСТ 8050, электроды по ГОСТ 9467.

Механические свойства сварных соединений должны соответствовать требованиям ГОСТ 23118, пункт 4.10.2.

5.2.2 Сварные швы профилей ШТС в соединениях труб с замками должны быть сплошными по длине. Допускается изготовление шпунтовых профилей с предусмотренными проектной документацией замками длиной менее длины трубы.

5.2.3 В трубе профиля ШТС допускается следующее число поперечных стыков:

- один - при длине профиля менее 18 м;

- два - при длине профиля 18 м и более.

Расстояние между стыками трубы должно быть не менее 3 м. Минимальное расстояние от торца трубы до ближайшего к нему стыка - 1 м. Смещение стыка замка по отношению к ближайшему стыку трубы должно быть не менее 100 мм.

В партии профилей ШТС положение стыков трубы относительно ее торцов может повторяться не чаще, чем в каждом третьем профиле.

Допускается изготавливать шпунтовые профили, положение стыков в трубах и замках которых определено в проектной документации.

5.2.4 Конструкцию стыковых соединений шпунтовых профилей, выполняемых дуговой сваркой, следует принимать:

- в трубах - по ГОСТ 8713, ГОСТ 14771, ГОСТ 16037 с учетом технологических возможностей сборочно-сварочной линии по стыковке труб;

- в прокате для замков - по ГОСТ 8713, ГОСТ 14771, ГОСТ 5264 и ГОСТ 16037.

5.2.5 Сварные соединения в поперечных стыках труб по составу и числу допускаемых дефектов сварных швов должны соответствовать требованиям к соединениям не ниже второй категории, а остальные соединения - третьей категории по [3].

5.2.6 Плоскости торцов шпунтовых профилей должны быть выполнены под прямым углом к образующим линиям боковой поверхности трубы. Замки не должны выступать над плоскостями торцов трубы.

5.2.7 У швов сварных соединений шпунтовых профилей должен быть нанесен знак сварщика, выполнившего эти швы, в соответствии с требованиями [3].

5.2.8 Поверхность шпунтового профиля должна быть очищена от окалины и ржавчины. Качество очистки поверхности шпунта должно соответствовать второй степени обезжиривания поверхности по ГОСТ 9.402. При этом допускаются прочно прилегающий тонкий несплошной слой грунтовки, отдельные точки ржавчины, небольшие куски окалины, плотно прилегающие к основе, легкий налет с ржавым оттенком в местах, ранее подвергнувшихся коррозии.

Шпунтовые профили относятся к фасонному прокату группы 1 по ГОСТ 535. В соответствии с этим на поверхности шпунтового профиля допускается оставлять без зачистки отдельные загрязнения, царапины, не выводящие размеры профиля за пределы минусового отклонения. Другие дефекты должны быть удалены пологой зачисткой или вырубкой, не выводящей размер профиля за пределы минусового отклонения.

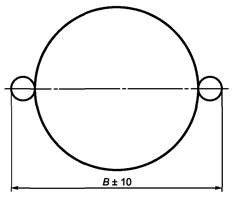

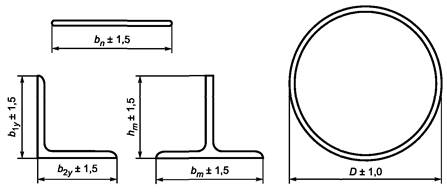

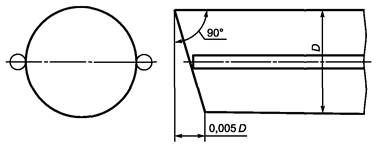

5.2.9 Отклонения размеров и формы шпунтовых профилей от номинальных значений не должны превышать предельных отклонений, указанных в таблице 2 и на рисунках 4 - 6, а отклонения толщины труб и размеров сечения проката для замков - предельных значений, установленных нормативными документами на трубы и прокат.

В - номинальное значение ширины шпунтового профиля

Рисунок 4 - Предельное отклонение ширины шпунтового профиля

bп, b1y, Ь2у, bm, hm, D - средние значения размеров элементов в партии, используемой для изготовления шпунтовых профилей

Рисунок 5 - Предельный разброс размеров сечения в стыкуемых элементах шпунтового профиля

Рисунок 6 - Предельный перекос плоскости торца шпунтового профиля

По требованию заказчика на шпунтовые профили наносят защитное лакокрасочное покрытие, характеристики и технология нанесения которого определяются проектной документацией по согласованию с изготовителем.

Таблица 2 - Предельные отклонения размеров и формы шпунтовых профилей от номинальных показателей

|

Предельное отклонение, мм |

Номер поясняющего рисунка |

|

|

Наружный диаметр трубы D: |

||

|

- от 530 до 1220 мм |

± 2,5 |

- |

|

- свыше 1220 мм |

± 4,0 |

|

|

Ширина профиля В |

± 10 |

4 |

|

Длина профиля L |

+50 |

- |

|

Отклонение размеров сечения стыкуемых элементов от их среднего значения в используемой партии: |

5 |

|

|

- внешнего диаметра труб, профиля и замка |

± 1,0 |

5 |

|

- ширины полосы, полок уголка, ширины и высоты тавра |

± 1,5 |

|

|

Овальность торца трубы |

0,01 D |

- |

|

Смещение кромок в стыках, |

0,2 t, но не более 2 |

- |

|

в том числе на контактирующих в зацеплении поверхностях замков |

1 |

|

|

Усиление шва и остатки грата в стыках на контактирующих в зацеплении поверхностях замков |

0 |

- |

|

Перекос плоскости торца профиля |

0,005D |

6 |

|

Стрела кривизны профиля |

0,002L |

- |

|

Смещение и перекос замков по отношению к их номинальному положению: |

||

|

- на торцах профиля |

0,04D + 10 |

7 |

|

- по длине профиля |

0,002L |

|

|

Примечание - t - толщина трубы. |

||

5.3 Комплектность

5.3.1 В комплект поставки шпунта входят рядовые и угловые шпунтовые профили (их число определяется заказчиком), а также документ о качестве.

5.3.2 Шпунтовые профили поставляют партиями. Партией считают профили, отгруженные на неделимую единицу транспортных средств (баржу, сцеп платформ, тягач с прицепом и т.д.).

Документом о качестве сопровождается каждая отправленная заказчику партия шпунтовых профилей.

5.3.3 Документ о качестве шпунта должен содержать:

- наименование предприятия-изготовителя или его товарный знак;

- номер заказа;

- условное обозначение шпунтовых профилей;

- информацию о числе шпунтовых профилей в поставляемой партии;

- информацию предприятия - поставщика труб и проката, использованных для изготовления профилей, в том числе номер и дату плавки и данные о химическом составе и механических свойствах стали (по данным документа о качестве со штампом ОТК предприятия-поставщика);

- штамп ОТК предприятия-изготовителя.

К документам о качестве прилагаются:

- ведомость документов о качестве материалов, примененных для изготовления шпунтовых профилей;

- опись дипломов (удостоверений) о квалификации газорезчиков и сварщиков, изготовивших профили;

- ведомость результатов контроля качества сварных соединений в шпунтовых профилях.

5.3.4 Массу поставляемых шпунтовых профилей определяют по их номинальным размерам на рабочих чертежах предприятия-изготовителя с учетом массы сварных швов.

5.4 Маркировка

5.4.1 Маркировку наносят на каждый шпунтовым профиль ударными клеймами или несмываемой краской на расстоянии не более 1 м от каждого из торцов.

5.4.2 Маркировка должна содержать:

- тип шпунтового профиля;

- диаметр шпунта, мм;

- толщину стенки шпунта, мм;

- условное обозначение шпунтового профиля;

- длину шпунта, м.

5.5 Упаковка

Упаковку шпунтовых профилей производят по чертежам предприятия-изготовителя. Упаковка должна обеспечивать сохранность профилей и их защитного покрытия от механических повреждений при перевозке и погрузочно-разгрузочных работах.

6 Требования безопасности

Для надежной строповки шпунтовых профилей посредством установки строповочных скоб с замками в трубе шпунтового профиля у верхнего его торца сверлят отверстия диаметром 50 мм; расположение отверстий - в соответствии с проектной документацией.

7 Правила приемки

7.1 Шпунтовые профили должны быть приняты службой технического контроля предприятия-изготовителя.

7.2 Шпунтовые профили принимают поштучно на основании документированных результатов операционного контроля, выполняемого в процессе изготовления профилей, и документированных результатов приемочного контроля.

7.3 Операционному контролю подлежат:

- размеры поперечного сечения труб и проката - при их отборе для изготовления шпунтовых профилей;

- число и расположение стыков в трубе шпунтового профиля - при отборе звеньев трубы требуемой длины;

- форма и взаимное положение кромок в поперечных стыках - при сборке стыков под сварку;

- качество сварных стыковых соединений труб и элементов замков - до их подачи на сборку шпунтового профиля;

- перекос плоскости торцов трубы - до сборки профиля под сварку;

- положение замков на трубе - при сборке шпунтового профиля под сварку.

7.4 Приемочный контроль изготовленных шпунтовых профилей должен включать в себя:

- измерение размеров поперечного сечения шпунтовых профилей и их длины;

- проверку перекоса плоскостей торцов;

- измерение стрелы кривизны профиля в плоскости расположения замков и в перпендикулярной к ней плоскости (для угловых профилей - в радиальных плоскостях расположения замков);

- проверку положения замков на трубе шпунтового профиля;

- осмотр сварных швов с проверкой формы и размеров усиления;

- выборочную дефектоскопию сварных соединений замков с трубой.

7.5 При приемке профиля должна быть обеспечена возможность его осмотра и проведения всех контрольных измерений и проверок.

7.6 Внешний осмотр с контролем формы и размеров усиления следует проводить на 100 % длины сварных швов.

7.7 Качество сварных швов в соединениях замков с трубой неразрушающим методом контролируют в объеме, предусмотренном [3]. При выявлении в шве дефекта, вследствие которого нарушается требование 5.2.5, объем контроля удваивают.

7.8 Шпунтовые профили, не соответствующие требованиям раздела 5, возвращают на исправление дефекта, после чего представляют для приемки повторно.

8 Методы контроля

8.1 Для контрольных измерений при приемке шпунтовых профилей применяют:

- измерительную металлическую рулетку по ГОСТ 7502;

- измерительные линейки по ГОСТ 427, металлические шаблоны и приспособления.

8.2 Наружные диаметры труб и замков измеряют в трех местах: на расстоянии не более 1 мот торцов шпунтовых профилей и в их середине.

8.3 Для контроля смещения и перекоса замков шпунтовый профиль помещают на ровную горизонтальную площадку (стенд).

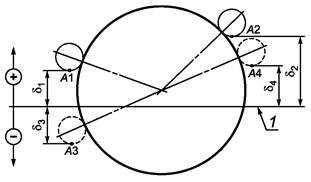

Контроль проводят измерением на торцах шпунтового профиля в контрольных точках А1 - А4 (см. рисунок 7) отклонений d1 - d4 замков от их номинального положения.

1 - линия номинального положения контрольных точек замков, наносимая на шаблон; d - измеряемое по вертикали отклонение замка от номинального положения; А1, А2 - контрольные точки первого торца; A3, A4 - контрольные точки второго торца; А1, А3 - контрольные точки первого замка; А2, А4 - контрольные точки второго замка

Рисунок 7 - Схема контроля смещения и перекоса замков

Измерения проводят с применением накладного шаблона, на который нанесена линия, отражающая номинальное положение контрольных точек замков (см. рисунок 7).

За показатель смещения замков на торцах шпунтового профиля принимают абсолютное значение суммы отклонений, измеренных на каждом из торцов (d1 + d2 и d3 + d4) и принимаемых с учетом их знака.

За показатель перекоса замков по длине шпунтового профиля принимают абсолютное значение разности отклонений, измеренных на каждом из замков (d1 - d3 и d2 - d4) и принимаемых с учетом их знака.

8.4 При измерении стрелы кривизны (разности расстояний от струны до поверхности шпунтового профиля в точке измерения и у торца) шпунтовый профиль должен находиться в положении, указанном в 8.3.

Кривизну шпунтовых профилей длиной до 12 м включительно контролируют натяжением струны и измерением стрелы кривизны в двух плоскостях: в плоскости расположения замков - по внешней поверхности замка вдоль его оси, и в плоскости, перпендикулярной к плоскости замков, - по внешней образующей линии поверхности трубы.

8.5 Кривизну панелей длиной более 12 м контролируют нивелированием по линиям на поверхности замка и трубы в соответствии с 8.4.

8.6 Контроль качества сварных соединений в шпунтовых профилях проводят в соответствии с требованиями [3]. Размеры усиления швов контролируют шаблоном.

8.7 Определение механических свойств контрольных образцов сварных стыковых соединений шпунтовых профилей - по ГОСТ 6996.

8.8 Марка, химический состав и механические свойства стали труб, проката и труб для замков шпунтовых профилей должны быть удостоверены документами о качестве предприятий-поставщиков.

9 Транспортирование и хранение

9.1 Шпунтовые профили перевозят транспортом всех видов в соответствии с правилами, действующими на транспорте конкретного вида.

9.2 Шпунтовые профили следует хранить в штабелях не более чем в три ряда по высоте при диаметре труб не более 630 мм включительно и не более чем в два ряда - при диаметре труб свыше 630 мм.

9.3 Транспортирование и хранение шпунтовых профилей в части воздействия климатических факторов внешней среды - по условиям 7 ГОСТ 15150. Допускается хранение шпунтовых профилей на открытой площадке.

9.4 При хранении, погрузке, транспортировании и разгрузке шпунтовых профилей должны применяться прокладки и строповочные устройства, обеспечивающие сохранность формы шпунтовых профилей.

10 Гарантии изготовителя

10.1 Предприятие-изготовитель гарантирует соответствие шпунтовых профилей требованиям настоящего стандарта при соблюдении потребителем условий транспортирования и хранения.

10.2 Гарантийный срок хранения профилей - 24 мес с даты отгрузки предприятием-изготовителем.

Библиография

[1] СНиП 23-01-99 Строительная климатология

[2] СНиП II-23-81 Стальные конструкции. Нормы проектирования

[3] СП 53-101-98 Изготовление и контроль качества стальных строительных конструкций

Ключевые слова: шпунт трубчатый сварной, шпунтовый профиль, стальные трубы, стыковые сварные соединения