ГОСАГРОПРОМ СССР

ИНСТРУКЦИЯ

ПО ПРОЕКТИРОВАНИЮ ПРЕДПРИЯТИЙ

ПЕРВИЧНОЙ ОБРАБОТКИ ЛЬНА

ИТП 52-89

ГОСАГРОПРОМ СССР

МОСКВА - 1989

|

Государственный агропромышленный комитет СССР (Госагропром СССР) |

Инструкция по проектированию предприятий первичной обработки льна |

|

Внесены Государственным институтом по проектированию предприятий легкой промышленности ГПИ-12 (Беллегпромпроектом) |

Утверждены Госагропромом СССР от «7» июня 1989 г. № 304-156/113 ИТП 52-89 |

Срок введения в действие «1» июля 1989 г. |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция распространяется на проектирование строительства новых, расширения, реконструкции и технического перевооружения действующих предприятий первичной обработки льна (льнозаводов).

Инструкция разработана в дополнение и развитие действующих нормативных документов по проектированию и отражает специфику проектирования льнозаводов.

При разработке инструкции использованы рекомендации и инструктивные материалы научно-исследовательских институтов - НИИПО (БелНИИльна) и ВНИИЛа, опыт проектирования льнозаводов, материал участия в авторском надзоре за строительством, ввода в эксплуатацию и освоения проектных мощностей заводов.

1.2. Оборудование принято отечественное выпускаемое серийно, кроме оборудования Польской Народной республики по производству костроплит.

1.3. Заготавливаемые и перерабатываемые паковки приняты сноп и рулон.

Количественное соотношение паковок необходимо указывать в задании на проектирование.

2. РЕЖИМ РАБОТЫ ЛЬНОЗАВОДА И ГОДОВОЙ ФОНД РАБОЧЕГО ВРЕМЕНИ

2.1. Режим работы принимать в соответствии с табл. 1.

|

Наименование подразделения (участка) |

Число смен в сутки |

Продолжительность смены, ч |

|

1. Участок заготовки сырья |

1,5 |

8 |

|

2. Участок доставки сырья в производство |

|

|

|

2.1. На одно и двухагрегатных льнозаводах |

1,0 |

8 |

|

2.2. На трех и четырехагрегатных льнозаводах |

2,0 |

8 |

|

3. Участок подготовки сырья |

2,0 |

8 |

|

4. Участок промышленного приготовления тресты (способом мочки) |

|

|

|

4.1. Загрузка и выгрузка мочильных баков (камер) |

2,0 |

8 |

|

4.2. Контроль процесса |

3,0 |

8 |

|

5. Участок сушки и механической обработки тресты |

2,0 |

8 |

|

6. Ремонтная служба |

|

|

|

6.1. Дежурный персонал |

2,0 |

8 |

|

6.2. Ремонтный персонал |

1,0 |

8 |

|

7. Служба материально-технического снабжения и хозяйственно-транспортного обслуживания |

1,0 |

8 |

|

8. Участок сбыта готовой продукции |

1,0 |

8 |

2.2. Годовой фонд рабочего времени работы технологического оборудования принимать 246 дней, 3936 часов при пятидневной рабочей неделе.

2.3. Нормативные сроки заготовки сырья: льносоломы - 60 и льнотресты - 80 рабочих дней.

3. ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОИЗВОДСТВА СТЛАНЦЕВОГО И МОЧЕНЦОВОГО ЛЬНОВОЛОКНА, ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ, ЗАВОДСКАЯ ЛАБОРАТОРИЯ, РЕМОНТНЫЕ СЛУЖБЫ

3.1. Технологическую последовательность процессов и переходов, технологическое оборудование, средства механизации грузопотока и тару следует принимать по табл. 2.

|

Технологическое оборудование |

Средства механизации грузопотоков, тара |

|

|

1. Заготовка и хранение сырья |

|

|

|

1.1. Инструментальная оценка |

Лабораторное оборудование и приборы по табл. 3 |

- |

|

1.2. Взвешивание |

Весы автомобильные циферблатные 5002РС-30Ц13Ас или 5002РС-30Ц13Аб |

- |

|

1.3. Укладка на хранение в шохи, скирды |

|

Конвейер ленточный передвижной КЛП-650 для снопа, трактор марки КМЗ-6АЛ и грузозахватывающее устройство для рулона |

|

2. Доставка сырья в производство |

|

|

|

2.1. Разборка сырья вручную, уложенного на высоту более 5 м |

- |

- |

|

2.2. Захват сносов из штабеля с высоты 5,0 м и сброшенных вручную снопов с погрузкой на поддон, установленный на прицепе |

- |

Трактор марки КМЗ-6АЛ, навесной механизм ПЭ-0,8 (вариант «погрузчик»), поддон |

|

2.3. Захват рулонов и погрузка на прицеп с поддоном |

- |

Трактор КМЗ и грузозахватывающее устройство |

|

2.4. Транспортирование в производство и взвешивание |

Весы автомобильные циферблатные 5002РС-30Ц13Ас или 5002Рс-30Ц13Аб |

Трактор марки КМЗ-6АЛ, тракторный прицеп, поддон |

|

2.5. Разгрузка сырья в производстве |

Весы товарные 5066РП-2Ц13, шкальные счетные 5069РП-2ШСч или платформенные передвижные РП-2Ш13м |

Кран подвесной электрической грузоподъемностью 2 т траверса, захват М79-258, платформа передаточная |

|

3. Формирование паковки льносоломы для промышленного приготовления тресты |

|

|

|

3.1. Мочка-камера с боковой загрузкой |

|

|

|

при паковке сноп |

пресс для льносоломы типа ПВЛ-1М или типа пресса-группирователя М79-138 |

Кипа, поддон |

|

при паковке рулон |

- |

Контейнер |

|

при паковке рулон |

- |

Поддон |

|

3.2. Мочка-баки с верхней загрузкой напольные |

|

|

|

при паковке сноп |

Пресс гидравлический типа ГПЛ-1 |

Кипа |

|

|

- |

Контейнер |

|

при паковке рулон |

- |

Капроновая тесьма или поддон |

|

4. Транспортирование паковки на переработку |

|

|

|

4.1. Льносоломы к мочильным камерам |

- |

Электропогрузчик ЭПВ-1232 |

|

4.2. Льносоломы к мочильным бакам |

- |

Кантователь для контейнеров, электропогрузчик ЭПВ-1232, платформа передаточная |

|

4.3. Льнотресты стланцевой к снопоразвязывающему механизму, размотчику рулонов |

Механизм снопоразвязывающий или размотчик рулонов РР-2 (РР-2М) |

Платформа передаточная, кран подвесной электрический г.п. 2 т с захватом М79-258. Электропогрузчик ЭПВ-1232 |

|

4.4. Льнотресты стланцевой к транспортеру сушильной машины СКП-9-7ЛМ2 при переходе на переработку стланцевой тресты (для одного потока на льнозаводах со 100 % приготовлением тресты промышленным способом) |

- |

Платформа передаточная, кран подвесной или таль электрическая г.п. 2 т, электропогрузчик ЭПВ-1232 |

|

5. Промышленное приготовление тресты |

|

|

|

5.1. Мочильные камеры с боковой загрузкой |

- |

Электропогрузчик ЭПВ-1232 (загрузка), электропогрузчик ЭП-205 (выгрузка) |

|

5.2. Мочильные баки напольные с верхней загрузкой |

- |

Кран подвесной электрический г.п. 2 т, транспортер |

|

6. Транспортирование льнотресты к отжимно-промывной машине |

|

|

|

6.1. от мочильных камер |

- |

Электропогрузчик ЭП-205 |

|

6.2. от мочильных баков |

- |

Кран подвесной электрический г.п. 2 т, транспортер подающий, электропогрузчик ЭП-205 |

|

7. Отжим и промывка льнотресты промышленных способов приготовления |

Отжимно-промывная машина или обезвоживающая машина для моченцовой льнотресты в потоке |

Размотчик рулонов моченцовой льнотресты |

|

8. Сушка и увлажнение длинностебельного сырья |

|

|

|

8.1. Моченцовой льнотресты |

Машина сушильная СКП-9-7ЛМ2 |

Питатель М79-172, приставка удлинительная |

|

8.2. Стланцевой льнотресты |

Машина сушильная СКП-1-10ЛУ1 (СЛП-125ЛС) |

Приставка удлинительная |

|

9. Выработка длинного волокна |

|

|

|

9.1. Моченцового волокна |

Агрегат мяльно-трепальный МТА-1Л (МТА-2Л), механизм сортировки волокна в потоке (или столы для сортировки), машина трепальная ТНВ-170 |

Перегрузчик М79-180, подача отходов трепания для выработки короткого волокна - пневмотранспортом |

|

9.2. Стланцевого волокна |

Агрегат мяльно-трепальный МТА-1Л (МТА-2Л), механизм сортировки волокна в потоке (или столы для сортировки), машина трепальная ТНВ-170 |

Подача отходов трепания для выработки короткого волокна - пневмотранспортом |

|

10. Выработка короткого волокна из отходов трепания моченцовой и стланцевой льнотресты |

Машина трясильная ТЛ-135, машина сушильная СКП-10КУ1 (СЛП-125КВ), машина трясильная ТЛ-135, агрегат куделеприготовительный КПАЛ (АКЛ-1) |

Приставка удлинительная сушильной машины и склизы |

|

11. Выделение пакли из костры от линий выработки короткого волокна |

Волокноотделительная машина ВОМ-2 |

|

|

12. Прессование |

|

|

|

12.1. Длинного волокна в пачках |

Пресс для длинного волокна |

Тележка транспортная ТО-4 и ТО-5. Тележка «медведка» ТНП-1-2 |

|

12.2. Короткого волокна |

Линия ЛПК-1М (пресс для короткого волокна) |

Транспортер или тележка транспортная ТО-4 и ТО-5, тележка «медведка» - ТНП-1-2 |

|

12.3. Пакли |

То же |

Передача пакли от волокноотделительной машины ВОМ-2 пневмотранспорт и механизм загрузки пресса, при размещении пресса на расстоянии до 10 м от машины ВОМ-2 передачу пакли допускается производить транспортером |

|

13. Готовая продукция |

|

|

|

13.1. Формирование паковки кип волокна и пакли |

Весы платформенные передвижные 4031РП-600Ц13б |

Кран подвесной электрический г.п. 1 т или таль электрическая г.п. 1 т, электропогрузчик ЭПВ-1232, поддон |

|

13.2. Транспортирование паковки в склад готовой продукции и штабелирование на хранение |

- |

Электропогрузчик ЭПВ-1232 |

|

13.3. Погрузка на транспорт при отправке потребителям |

- |

Электропогрузчик ЭПВ-1232. Кран подвесной электрический г.п. 1 т или 3,2 т при использовании крана для разгрузки-погрузки оборудования |

|

14. Утилизация отходов |

|

|

|

14.1. Пакли на строительные нужды |

по п. 12.2 |

Пневмотранспорт, транспортеры, электропогрузчики |

|

14.2. Костры |

|

|

|

14.2.1. сжигание - основной вид топлива для льнозаводов без цехов костроплит |

|

Пневмотранспорт, механизмы разгрузки-загрузки костры |

|

14.2.2. брикетирование |

Пресс для брикетирования костры |

Пневмотранспорт, бункер механизированный |

|

14.2.3. транспортирование в костросборник для дальнейшего использования |

- |

Пневмотранспорт, механизмы загрузки и выгрузки костры |

Примечания: 1. Марки технологического оборудования принимаются по «Перечню прогрессивного технологического оборудования первичной обработки лубяных культур, рекомендуемого для применения в проектах льнопенькозаводов на XII пятилетку», утвержденного Госагропромом СССР 18.02.87., с учетом Перечней наименований, объемов производства серийно изготавливаемого оборудования, заданий по созданию и освоению новой техники по системе машин и агрегатов для первичной обработки лубяных культур, утвержденных Минмашем СССР, Госагропромом СССР и Минобщемашем СССР в 1988 году; характеристики оборудования уточняются по паспортам заводов-изготовителей.

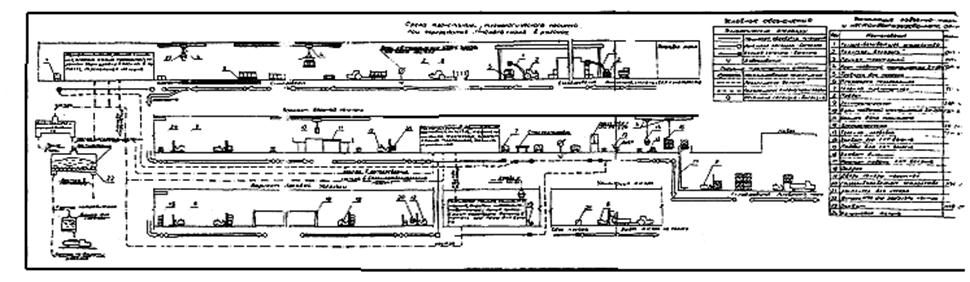

2. Последовательность осуществления операций и применяемый транспорт приведены на схемах транспортно-технологического процесса в приложениях 1 (в снопах) и 2 (в рулонах).

3. Количество линий выработки длинного волокна должно соответствовать количеству линий выработки короткого волокна из отходов трепания.

4. При заготовке низкосортной льнотресты, что указывается в задании на проектирование, устанавливается самостоятельная линия, состоящая из сушильной машины СКП-10КУ1 (СЛП-125КВ), питателя типа ПКМ, мяльной машины М-110Л2 куделеприготовительного агрегата КПАЛ (АКЛ-1), линии ЛПК-1М (пресса для короткого волокна), на переходах - транспортеров и склизов.

3.2. Заводская лаборатория должна включать лаборатории сырьевую, участков механической обработки льнотресты и мочки.

Сырьевую лабораторию рекомендуется размещать ближе к месту приемки сырья и блокировать с автовесовой, контрольно-проездным пунктом или главным производственным корпусом;

лабораторию участка механической обработки льнотресты - в главном производственном или административно-бытовом корпусе.

Площади и оборудование сырьевых лабораторий следует принимать по типовым проектам 408-10-17.85 и 408-10-18.85.

Количество станков мяльно-трепальных СМТ-200М необходимо устанавливать:

на одно и двухагрегатных льнозаводах, перерабатывающих стланцевую льнотресту - 2, на трехагрегатном - 3, на четырехагрегатном - 4; на льнозаводах, перерабатывающих льносолому - по 2 шт.

Лабораторию участка механической обработки тресты необходимо предусматривать из двух помещений площадью по 18 м2 каждое - раздельно для работ, сопровождающихся выделением пыли и сора и для работ с приборами.

Оборудование лаборатории мочки рекомендуется размещать в помещении технологического контроля, площадь которого определяется количеством и габаритами щитов и пультов автоматического контроля, регулирования и управления процессом мочки.

Количество и марки лабораторного оборудования для лабораторий механической обработки и мочки, как правило, принимать по табл. 3.

Таблица 3

|

Наименование и марка |

Краткая характеристика |

Количество, шт. |

||

|

для 1 - 2 агрегатов |

для 3 - 4 агрегатов |

|||

|

Поддержание нормативных атмосферных условий |

Кондиционеры КТА-1-2, КНУ, КТА-2-5 |

|

1 |

1 |

|

Определение влажности льняного сырья |

Сушильная установка (термовлагомер) |

Питание от сети переменного тока 220 В, 50 Гц Потребляемая мощность 660 Вт Габариты 280×280×250 Масса 12 кг |

2 |

3 |

|

|

|

Прибор укомплектован весами ВЛКТ-50ГМ, резаком и двумя сетчатыми бюксами |

2 |

3 |

|

|

Влагомер электронный ВЛК-1 |

Напряжение 220 В, 50 Гц Габарит 280×160×220 Масса 30 кг |

2 |

3 |

|

|

Влагомер ВЛР-1 |

Питание автономное от встроенных аккумуляторов |

2 |

3 |

|

|

Электрокалорифер типа СФОА |

|

2 |

3 |

|

Определение влажности льноволокна |

Аппарат сушильный текстильный АСТ-73 |

Потребляемая мощность 1,2 кВт Мощность электродвигателя - 0,18 кВт Напряжение 220/380 В Габариты 615×750×1530 мм Масса 120 кг |

2 |

4 |

|

Взвешивание проб сырья и волокна в процессе производства анализов |

Весы лабораторные квадрантные ВЛКТ-2 кг М |

Наибольший предел взвешивания 2000 г. Питание - переменный ток 220 В 50 Гц Потребляемая мощность 9 Вт Габариты 370×210×320 Масса 12 кг |

1 |

1 |

|

|

Весы лабораторные квадрантные ВЛКТ-500г-М |

Наибольший предел взвешивания 500 г Питание - переменный ток 220В; 50 Гц Потребляемая мощность 9 Вт Габариты 370×210×320. Масса 10 кг |

1 |

1 |

|

|

Весы торсионные ВТ-1000 |

Наибольший предел взвешивания 1000 мг |

2 |

2 |

|

|

Квадрант весовой КВ-50 |

Предел взвешивания - 50 г |

2 |

4 |

|

Выдерживание образцов материала перед испытанием |

Гигростат ГС-М |

Установленная мощность 0,12 кВт. Напряжение 220/380 В Габариты 590×780×1780 мм Масса 160 кг |

1 |

1 |

|

Инструментальная оценка качества льняного сырья |

|

|

|

|

|

Определение горстевой и сноповой длины |

Длиномер - ДЛ-3 |

Габарит 225×200×1086 мм Масса 12 кг |

2 |

3 |

|

Промин навесок стеблей при определении прочности сырья, содержание волокна и луба в тресте и соломе |

Мялка лабораторная ЛМ-3 |

Габарит 300×540×326 мм Масса 11,5 кг |

1 |

1 |

|

Прочес горсетей стеблей при определении пригодности |

Деревянные колодки и гребень (комплект) |

Изготавливаются на месте |

1 |

1 |

|

Определение прочности тресты, соломы и волокна |

Машина разрывная РМП-1 |

Габариты 585×230×490 Привод машины электрический и ручной Питание - переменный ток 220 В, 50 Гц Масса 18 кг |

1 |

1 |

|

Определение толщины стеблей тресты и соломы |

Стеблемер С-2М |

|

1 |

1 |

|

Определение отделяемости тресты |

Прибор ООВ |

Масса 8 кг |

1 |

1 |

|

Определение цвета волокна, выделенного из льняной тресты |

Стандартные - образцы цвета волокна |

- |

1 |

1 |

|

Подготовка проб в процессе анализов |

Ножницы |

- |

1 |

1 |

|

Инструментальная оценка качества короткого волокна |

|

|

|

|

|

Определение содержания костры и сорных примесей |

Костровыделитель ПК-2М |

Напряжение 220/380 В Установленная мощность 0,4 кВт Габарит 445×600×420 мм Масса 60 кг |

1 |

2 |

|

Формирование ленточки из волокна для последующего определения ее прочности |

Лентообразователь ЛО-2 |

Привод ручной Габаритные размеры 350×600×330 мм Масса 35 кг |

1 |

2 |

|

Технический контроль процессов на участке механической обработки льнотресты |

Анемометр ручной чашечный |

Масса 0,6 кг |

2 |

2 |

|

|

Психрометр аспирационный |

Масса 1,1 кг |

2 |

2 |

|

|

Тахометр часовой Т4-10Р (СК-751) |

Диапазон измерений 50 - 1000 об/мин. Чистопольский часовой завод |

2 |

2 |

|

|

Термометры технические |

Шкала 100 - 150 °С Цена деления 1 °С |

|

|

|

|

прямые |

|

10 |

10 |

|

|

угловые с длиной хвостовой части 150 - 200 см |

|

10 |

10 |

|

|

Секундомер СоСпр-2б-2 |

Покупной |

2 |

2 |

|

|

Штангенциркуль |

Покупной |

2 |

2 |

|

|

Линейка металлическая 15 - 20 см |

Покупной |

3 |

3 |

|

|

Метр металлический (рулетка) |

Покупной |

2 |

2 |

|

|

Кромекомер |

Масса 0,1 кг |

1 |

1 |

|

|

Угломер УА-1 |

Масса 0,5 кг |

1 |

1 |

|

|

Угломер УА-2 |

Масса 0,27 кг |

1 |

1 |

|

Технический контроль работы участка промышленного приготовления тресты |

Лабораторный рН-метр РН-150 |

|

1 |

1 |

|

|

Микроскоп биологический Биолам Р-16 |

Кратность увеличения от 75 до 1350 Ленинградское оптико-механическое объединение |

1 |

1 |

|

|

Весы технические ВЛКТ-160г |

Наибольший предел взвешивания 160 г Погрешность взвешивания ±5 мг Переменный ток 220 В, 50 Гц Потребляемая мощность 9 Вт Габаритные размеры 370×210×320 Масса 9 кг |

1 |

1 |

|

|

Термометры технические |

Длина 1 - 1,5 м. Температурная шкала 0 - 50 °С |

10 |

10 |

|

|

Набор посуды и принадлежностей для лабораторных и практических работ НПХЛ ТУ 25-11-1530-80 |

|

1 компл. |

1 компл. |

|

Испытание нетканых материалов |

|

|

|

|

|

Отбор проб |

Ножницы |

Покупные |

2 |

2 |

|

Определение линейных размеров (длина и ширина) и линейной плотности |

Линейка измерительная |

Длина не < 1 м. Цена деления 0,001 м Покупная |

2 |

2 |

|

|

Весы технические ВЛКТ-160г |

Погрешность не более 0,01 г. Завод «Госметр» Ленинград |

1 |

1 |

|

Определение толщины |

Толщиномер по ГОСТ 11358-74 ТН 10-60Т |

Диаметр пятки и наконечника 30 мм, максимальное усиление 200 г.с. Давление 2 кПа |

1 |

1 |

|

Определение разрывной нагрузки |

Машина разрывная типа РТ-250 |

|

1 |

1 |

|

|

Машина разрывная РМ-3 |

|

1 |

1 |

Примечания: 1. Завод-изготовитель лабораторного оборудования уточняется при проектировании.

2. Перечень лабораторного оборудования уточняется в зависимости от принятой технологии по производству костроплит, брикетирования костры, крученых изделий и нетканых материалов; объемов вырабатываемой продукции; по ГОСТам на качество.

3.3. Ремонтные службы льнозавода включают слесарно-механическую, трубопроводно-жестяницкую, ремонтно-строительную, электроремонтную, сварочную и термическую мастерские, кладовые инструмента и запчастей, кладовую масел, помещение дежурного персонала.

Площади помещений следует принимать не более, соответственно: 144,36, 72,18, 36,18×3 шт., 36,24 м2.

При наличии электротранспорта для его зарядки и технического обслуживания следует предусматривать зарядную станцию в составе: зарядного и ремонтного отделений по 8 м2 на единицу электротранспорта, но не менее по 30 м2 каждое; агрегатной, площадью по 3 м2 на один выпрямитель; электролитной - 15 м2; кладовой химикатов - 9 м2.

Состав и количество оборудования на завод, как правило, устанавливается по табл. 4.

|

Основная техническая характеристика |

Количество, шт. |

|

|

Слесарно-механической, термической и сварочной мастерских |

|

|

|

1. Станок токарно-винторезный |

Максимальный диаметр обработки 400 мм, межцентровое расстояние 1400 мм |

1 |

|

2. Станок фрезерный широкоуниверсальный |

Размер стола, 320×1250 мм |

1 |

|

3. Станок вертикально-сверлильный |

Наибольший диаметр сверления 35 мм |

1 |

|

4. Станок настольно-сверлильный |

Наибольший диаметр сверления 12 мм |

1 |

|

5. Станок отрезной ножовочный |

Наибольший диаметр заготовки 250 мм |

1 |

|

6. Станок точильно-шлифовальный |

Диаметр шлифовальных кругов 300 мм |

1 |

|

7. Трансформатор сварочный |

Номинальная мощность 32 кВа |

1 |

|

8. Генератор ацетиленовый |

Переносной |

1 |

|

9. Горелка средней мощности |

Тип 13-03 с наконечником |

2 |

|

10. Плита разметочная |

Размер 1000×630 мм |

1 |

|

11. Стол под плиту |

Габарит 1000×630×750 мм |

1 |

|

12. Стол под настольно-сверлильный станок |

Габарит 900×700×800 мм |

1 |

|

13. Тиски слесарные |

По количеству верстаков |

|

|

14. Стол сварщика |

Габарит 1357×1010×1750 мм |

1 |

|

15. Бак закалочный на 2 среды |

Габарит 1322×710×1000 мм |

1 |

|

16. Наковальня |

на 160 кг |

1 |

|

17. Электропечь камерная |

СНО-3,6.2/10И2 |

1 |

|

18. Машина сверлильная электрическая |

Наибольший диаметр сверления 6, 9 и 14 мм |

По 3 |

|

19. Машина электрошлифовальная |

Наибольший диаметр шлифовального круга 150 мм |

2 |

|

Трубопроводно-жестяницкой мастерской |

|

|

|

1. Зигмашина |

Толщина обрабатываемого материала 2,5 мм |

1 |

|

2. Машина трубогибочная |

Диаметр изгибаемых труб до 2" |

1 |

|

3. Станок обдирочно-шлифовальный |

Диаметр шлифовального круга 300 мм |

1 |

|

4. Верстак |

Габарит 1200×850×1550 мм |

По количеству слесарей в наибольшую смену |

|

5. Тиски слесарные |

По количеству верстаков |

|

|

6. Станок настольно-сверлильный |

Наибольший диаметр сверления 12 мм |

|

|

7. Электроножницы по металлу |

Толщина реза до 2,7 мм |

1 |

|

8. Стол под настольно-сверлильный станок |

Габарит 900×700×800 мм |

1 |

|

9. Стеллаж |

Габарит 2500×530×1800 мм |

2 |

|

Ремонтно-строительной мастерской |

|

|

|

1. Станок комбинированный деревообрабатывающий |

Габарит 1550×1600×1400 мм |

1 |

|

2. Электроточило |

Диаметр круга 175 мм |

1 |

|

3. Машина сверлильная электрическая |

Диаметр сверления 32 мм |

1 |

|

4. Пила дисковая электрическая |

Диаметр пилы 200 мм |

1 |

|

5. Долбежник электрический |

Габарит 310×300×505 мм |

1 |

|

6. Рубанок электрический |

Ширина строгания 100 мм |

1 |

|

7. Верстак столярный |

Габарит 2305×980×800 мм |

1 |

|

8. Шкаф для лакокрасочных материалов |

Габарит 1520×780×2700 мм |

1 |

|

9. Шкаф для инструмента |

Габарит 1200×600×1800 мм |

1 |

|

10. Стол под электроточило |

Габарит 900×700×800 мм |

1 |

|

11. Лебедка ручная |

Грузоподъемность 0,5 т |

1 |

|

12. Бетономешалка |

Объемом 250 л |

1 |

|

13. Краскопульт ручной |

Производительность 220 м2/ч |

1 |

|

14. Краскотерка жерновая |

100 кг/ч |

1 |

|

Электроремонтной мастерской |

|

|

|

1. Станок настольно-сверлильный |

Наибольший диаметр сверления 12 мм |

1 |

|

2. Электроточило |

Диаметр круга 175 мм |

1 |

|

3. Стол под настольно-сверлильный станок |

Габарит 900×700×800 мм |

1 |

|

4. Стол электроремонтника |

Габарит 2000×770×1600 мм |

1 |

|

5. Верстак |

Габарит 1200×850×1550 мм |

По количеству электроремонтников |

|

6. Тиски слесарные |

По количеству верстаков |

|

|

7. Стеллаж |

Габарит 2500×530×1800 мм |

1 |

|

Помещения дежурного персонала |

|

|

|

1. Станок настольно-сверлильный |

Наибольший диаметр сверления 12 мм |

1 |

|

2. Электроточило |

Диаметр круга 175 мм |

1 |

|

3. Верстак слесарный |

Габарит 1200×850×1550 мм |

По количеству дежурного персонала в наибольшую смену |

|

4. Тиски слесарные |

По количеству верстаков |

|

|

5. Стол под настольно-сверлильный станок |

Габарит 900×700×800 мм |

1 |

|

6. Стеллаж |

Габарит 2500×530×1800 мм |

1 |

|

Зарядной станции |

|

|

|

1. Верстак слесарный |

Габарит 1200×900×800 мм |

1 |

|

2. Дистиллятор |

Д-4-2. Производительностью 4 л/ч |

1 |

|

3. Ванна для дистиллированной воды |

Объем 0,4 м3 |

1 |

|

4. Ванна для электролита |

Объем 0,4 м3 |

2 |

|

5. Кран ручной подвесной |

Грузоподъемность 1 т |

1 |

|

6. Тиски слесарные |

1 |

|

|

7. Устройство зарядное автоматическое |

ТПП 150/80 |

По количеству электротранспорта |

Примечания: 1. Центральные ремонтные мастерские льнообъединений выполняют 60 % ремонтных работ льнозаводов.

2. При наличии на льнозаводе участка брикетирования костры необходимо предусматривать плоскошлифовальный станок с размером рабочей поверхности шлифовального стола 320×800 мм и трансформатор сварочный с номинальным сварочным током 1000 А для восстановления матриц методом наплавки с последующим шлифованием.

4. ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ПРОМЫШЛЕННЫХ СПОСОБОВ ПРИГОТОВЛЕНИЯ ЛЬНОТРЕСТЫ-МОЧКИ, ТЕХНОЛОГИЧЕСКИЕ КОММУНИКАЦИИ

4.1. Технологические параметры промышленных способов приготовления льнотресты принимаются по табл. 5.

|

Показатель |

||

|

мочка льносоломы комбинированная аэробно-анаэробная (без экстракции стеблей) |

ускоренный автоматизированный процесс мочки льняной соломы |

|

|

1. Продолжительность цикла, ч |

48 |

36 |

|

1.1. мочки |

40 |

30 |

|

1.2. вспомогательных операций |

6 ÷ 8 |

4 ÷ 6 |

|

2. Температура мочильной жидкости в баке (камере) в процессе мочки, °С |

36 ± 1,5 |

36 ± 1,5 |

|

3. Интенсивность непрерывной циркуляции мочильной жидкости в баке (камере) м3/ч на 1 т льносоломы |

5 ± 0,5 |

5 ± 0,5 |

|

4. Активная кислотность мочильной жидкости, рН |

|

|

|

4.1. поступающей в мочильный бак (камеру) в процессе мочки |

не ниже 6,5 |

7,6 - 8,2 |

|

4.2. при сливе жидкости из мочильного бака (камеры) в конце мочки |

не ниже 5,8 |

не ниже 7,0 |

|

5. Общая (титруемая) кислотность, мл 0,01 Н раствора NaOH на 1 мл жидкости |

0,3 ÷ 0,5 |

0,3 ÷ 0,5 |

|

6. Положение стеблей в мочильном баке (камере) |

вертикальное |

вертикальное |

|

7. Загрузка мочильных баков (камер) льняной соломой |

в контейнерах, кипами или кипами на поддонах |

в контейнерах, кипами или кипами на поддонах |

|

8. Плотность загрузки сырья в паковках, кг/м3 |

|

|

|

8.1. контейнере |

90 |

90 |

|

8.2. кипе |

100 |

100 |

|

9. Плотность орошения на 1 м2 площади аэратора, м3/ч |

5,0 |

- |

|

10. Количество погруженного разветвленного наполнителя принимать из расчета: отношение суммарной площади всех трубок к массе в тоннах вымоченной льносоломы за сутки, м2/ч в сутки |

- |

400,0 |

|

11. Наполнитель отсеков регенератора |

- |

Труба керамическая дренажная ГОСТ 8411-74. Оптимальный внутренний диаметр трубы - 100 мм, допускаются диаметры 75 и 125 мм |

|

12. Насадочный материал аэратора |

Асбестоцемент - листы волнистого профиля (1200×686×5,5 мм) |

- |

|

13. Воздух, подаваемый в аэратор |

|

|

|

13.1. отработанный теплый воздух сушильной машины (после сопловой продувки) в объеме, м3/ч |

33000 (в одну секцию аэратора) |

- |

|

13.2. температура воздуха, °С |

65 ÷ 70 |

- |

|

13.3. при остановках сушильной машины принудительной подачи воздуха в аэратор не предусматривать |

- |

- |

|

14. Расход воздуха, м3/ч (из расчета производительности одной аэрационной установки 500 м3/ч) |

- |

2000 |

|

15. Влажность тресты после мочки к весу сырья, % |

350 |

350 |

|

16. Расход воды на 1 т вымачиваемой льносоломы, м3 |

13,04 |

11,55 |

|

16.1. на мочку (повторно-используемая от ванны отжимно-промывной машины после двухчасового отстоя); |

4,0 |

2,51 |

|

16.2. на промывку льнотресты на отжимно-промывной машине |

8,0 |

8,0 |

|

16.3. на увлажнение льнотресты на сушильной машине |

1,04 |

1,04 |

|

17. Расход воды на промывку баков (камер) |

|

|

|

17.1. после каждого цикла мочки, м3 на 1 т вымачиваемой льносоломы |

0,5 |

- |

|

17.2. в конце рабочей недели, м3 на 1 т вымоченной льносоломы за неделю |

- |

0,1 |

|

18. Специальные требования к качеству производственной воды |

|

|

|

18.1. цветность, град |

не более 70 |

не более 70 |

|

18.2. прозрачность по шрифту, см |

не менее 10 |

не менее 10 |

|

18.3. содержание взвешенных веществ, мг/л |

не более 100 |

не более 100 |

|

18.4. общая жесткость, мг-экв/л |

не более 8 |

не более 8 |

|

18.5. БПК5, мг/л |

не более 10 |

не более 10 |

|

18.6. активная кислотность, рН |

6,5 ÷ 8,0 |

6,5 ÷ 8,0 |

|

18.7. содержание окислов железа, мг/л |

не более 5 |

не более 5 |

|

18.8. запах, балл |

не более 3 |

не более 3 |

|

18.9. окисляемость, мг/л |

не более 20 |

не более 20 |

|

19. Расход пара на 1 т вымачиваемой льносоломы, кг |

4130,0 |

4130,0 |

|

19.1. на мочку |

992,0 |

992,0 |

|

19.2. на промывку льнотресты |

533,0 |

533,0 |

|

19.3. на сушку льнотресты |

2605,0 |

2605,0 |

|

20. Умочка льносоломы, % |

22 |

22 |

|

21. Коэффициент использования баков (камер) во времени |

0,85 |

0,85 |

|

22. Влажность моченцовой льнотресты после отжима, % |

160 ÷ 180 |

160 ÷ 180 |

|

23. Температура промывной воды, °С |

40 ± 1,5 |

40 ± 1,5 |

Примечания: 1. Комбинированная аэробно-анаэробная мочка льносоломы предусматривается при проектировании строительства новых льнозаводов или участков мочки, при техническом перевооружении действующих льнозаводов - ускоренный автоматизированный процесс мочки льна.

2. При реконструкции действующих участков промышленного приготовления льнотресты с недостаточными объемами сооружений для регенерации мочильной жидкости, а строительство их затруднено, предусматривается способ аэрации мочильной жидкости при помощи воздуходувок или ершей по техническим условиям НИИПОЛВа за конкретный участок мочки, что отражается в задании на проектирование.

3. Проектирование технологического процесса мочки льносоломы в рулонах осуществляется по техническим условиям НИИПОЛВа (БелНИИльна), утвержденными в установленном порядке.

4.2. Технологические коммуникации для комбинированной аэробно-анаэробной и ускоренной автоматизированной мочки льносоломы проектируются по утвержденным и действующим техническим условиям.

4.2.1. Принципиальная схема движения жидкости при комбинированной аэробно-анаэробной мочке.

Отработанная мочильная жидкость из мочильных баков (камер) самотеком поступает в приемный резервуар, откуда насосами перекачивается в сборник. Из сборника мочильная жидкость насосами подается в пленочный аэратор и далее в приямок аэрированной жидкости. Из этого приямка насосами жидкость подается к мочильным бакам через напорно-регулирующую емкость.

Восполнение потерь мочильной жидкости в контуре циркуляции предусматривается за счет использования стоков из промывной ванны отжимно-промывной машины, которые самотеком поступают в приемный резервуар, откуда насосами подаются в камеру гашения горизонтального отстойника и далее после 2-часового отстаивания через переливное окно в сборник технологической жидкости.

Для восполнения потерь мочильной жидкости возможно также использовать условно чистые стоки от котельной.

4.2.2. Для осуществления технологического процесса приготовления тресты способом комбинированной аэробно-анаэробной мотки предусматриваются следующие сооружения:

мочильные баки (камеры);

приемный резервуар;

горизонтальный отстойник;

сборник мочильной жидкости;

пленочный аэратор;

приямок аэрированной жидкости;

напорно-регулирующий бак;

технологическая насосная станция.

4.2.3. Принципиальная схема движения жидкости при ускоренной автоматизированной мочке. Отработанная мочильная жидкость из мочильных баков (камер) самотеком поступает в приемный резервуар, откуда насосами перекачивается в сборный резервуар. Из сборного резервуара мочильная жидкость через эжекторы насосами подается в регенератор в отсек погруженным разветвленным наполнителем. После прохождения через наполнитель в регенераторе аэрированная мочильная жидкость из приемного отсека забирается насосами и подается к мочильным бакам через напорно-регулирующую емкость.

Восполнение потерь мочильной жидкости в контуре циркуляции предусматривается за счет использования стоков из промывной ванны отжимно-промывной машины, которые самотеком поступают в приемный резервуар, откуда насосами подаются в камеру гашения горизонтального отстойника и далее после 2-часового отстаивания поступают в сборный резервуар мочильной жидкости.

4.2.4. Для ускоренной автоматизированной мочки льносоломы предусматриваются следующие сооружения:

мочильные баки (камеры);

приемный резервуар;

горизонтальный отстойник повторно-используемых стоков отжимно-промывной машины;

сборный резервуар мочильной жидкости;

регенератор;

напорно-регулирующий бак;

технологическая насосная станция.

4.2.5. Параметры сооружений мочильного хозяйства принимаются, как правило, по табл. 6.

|

Количество агрегатов |

||||

|

1 |

2 |

3 |

4 |

|

|

Комбинированная аэробно-анаэробная мочка |

|

|

|

|

|

1. Количество мочильных камер (баков), шт. |

14 |

28 |

42 |

56 |

|

в том числе рабочих |

12 |

24 |

36 |

48 |

|

2. Емкость камеры (бака) |

|

|

|

|

|

по загрузке соломой, т |

4,1 |

4,1 |

4,1 |

4,1 |

|

по заливу, м3 |

66,53 |

66,53 |

66,53 |

66,53 |

|

по спуску, м3 |

57,64 |

57,64 |

57,64 |

57,64 |

|

3. Продолжительность операции, мин. |

|

|

|

|

|

залив мочильной жидкости |

40 |

40 |

40 |

40 |

|

спуск мочильной жидкости |

50 |

50 |

50 |

50 |

|

4. Интенсивность циркуляции в одной камере (баке) |

20.5 |

20,5 |

20,5 |

20,5 |

|

5. Расчетные расходы, м3/ч: |

|

|

|

|

|

циркуляция; |

246,0 |

492,0 |

738,0 |

984,0 |

|

циркуляция и заливка; |

325,0 |

650,0 |

975,0 |

1300,0 |

|

циркуляция и спуск; |

295,0 |

590,0 |

885,0 |

1180,0 |

|

повторно-используемые стоки от отжимно-промывной машины |

7,0 |

14,0 |

21,0 |

28,0 |

|

6. Емкости резервуаров (расчетные), м3 |

|

|

|

|

|

приемный резервуар отработанной мочильной жидкости |

40,0 |

79,0 |

119,0 |

158,0 |

|

приемный резервуар повторно-используемых стоков от отжимно-промывной машины |

2,5 |

2,5 |

4,2 |

5,0 |

|

горизонтальный отстойник повторно-используемых стоков от отжимно-промывной машины |

14,0 |

23,0 |

42,0 |

56,0 |

|

сборник мочильной жидкости |

700,0 |

1400,0 |

2100,0 |

2800,0 |

|

приямок аэрированной жидкости |

54,0 |

108,0 |

162,0 |

216,0 |

|

напорный бак |

25,0 |

40,0 |

50,0 |

50,0 |

|

7. Пленочный аэратор |

|

|

|

|

|

общая площадь (расчетная), м2 |

65,0 |

130,0 |

195,0 |

260,0 |

|

количество секций |

2 |

2 |

3 |

4 |

|

количество шиферных листов в загрузке (по ГОСТ 378-76), шт. |

2700 |

5500 |

8200 |

11000 |

|

количество оросителей (конструкции НИИПОЛВ), шт. |

50 |

100 |

150 |

200 |

|

Ускоренная мочка |

|

|

|

|

|

1. Количество мочильных камер (баков), шт. |

12 |

24 |

36 |

48 |

|

в том числе рабочих |

10 |

20 |

30 |

40 |

|

2. Емкость камеры (бака) |

|

|

|

|

|

по загрузке соломой, т |

4,1 |

4,1 |

4,1 |

4,1 |

|

по заливу, м3 |

66,53 |

66,53 |

66,53 |

66,53 |

|

по спуску, м3 |

57,64 |

57,64 |

57,64 |

57,64 |

|

3. Продолжительность операции, мин. |

|

|

|

|

|

залив мочильной жидкости |

40 |

40 |

40 |

40 |

|

спуск мочильной жидкости |

50 |

50 |

50 |

50 |

|

4. Интенсивность циркуляции в камере (баке), м3/ч |

20,5 |

20,5 |

20,5 |

20,5 |

|

5. Расчетные расходы, м3/ч |

|

|

|

|

|

циркуляция; |

206,0 |

410,0 |

615,0 |

820,0 |

|

циркуляция и заливка; |

284,0 |

568,0 |

853,0 |

1136,0 |

|

циркуляция и спуск |

254,0 |

508,0 |

762,0 |

1016,0 |

|

повторно-используемые стоки от отжимно-промывной машины |

7,0 |

14,0 |

21,0 |

28,0 |

|

6. Приемный резервуар, м3 |

|

|

|

|

|

емкость секции отработанной мочильной жидкости |

34,0 |

68,0 |

102,0 |

135,0 |

|

емкость секции повторно-используемых стоков от отжимно-промывной машины |

2,5 |

2,5 |

4,2 |

5,0 |

|

7. Емкость сборного резервуара, м3 |

665,0 |

1330,0 |

1995,0 |

2660,0 |

|

8. Емкость горизонтального отстойника повторно используемых стоков от отжимно-промывной машины |

14,0 |

28,0 |

42,0 |

56,0 |

|

9. Регенератор |

|

|

|

|

|

полезный объем, м3 |

639,0 |

1278,0 |

1916,0 |

2556,0 |

|

количество вымачиваемой соломки, т/сут (т/час) |

24,60 (1,54) |

49,15 (3,07) |

73,70 (4,61) |

98,3 (6,15) |

|

общая площадь поверхности наполнителя, м2 |

9840 |

19680 |

29480 |

39360 |

|

количество дренажных трубок наполнителя (по ГОСТ 1811-74), тыс. шт. |

93,8 |

187,5 |

280,8 |

374,9 |

|

объем регенератора, занимаемого наполнителем, м3 |

432,0 |

863,0 |

1292,0 |

1725,0 |

|

количество воздуха, подаваемого в регенератор, м3/ч |

3080 |

6140 |

9220 |

12300 |

|

количество аэрационных систем со струйными эжекторами конструкции НИИПОЛВ, шт. |

7 |

13 |

19 |

25 |

|

объем пеносборника, м3 |

154,0 |

307,0 |

461,0 |

615,0 |

Примечания: 1. Для уплотнения ворот мочильных камер следует применять резиновый элемент шириной 100 и толщиной 50 мм пластину I, лист ТМКЩ-М-50 по ГОСТ 7338-79.

2. При компоновке и выборе конструкции используются решения блоков инженерного обеспечения для двух и четырехагрегатных льнозаводов с комбинированной аэробно-анаэробной мочкой льносоломы с экстракцией стеблей по типовым проектам 408-19-2.85 и 408-19-3.85.

5. ПРОЕКТНЫЕ МОЩНОСТИ ПО ПЕРЕРАБОТКЕ ЛЬНОСОЛОМЫ И ВЫРАБОТКЕ ЛЬНОВОЛОКНА, ПРОИЗВОДИТЕЛЬНОСТЬ И ПРОСТОИ ОБОРУДОВАНИЯ

5.1. Проектная мощность льнозавода должна определяться по выработке льноволокна и переработке льносоломы.

5.2. Производительность оборудования для расчета проектной мощности следует принимать по табл. 7.

Таблица 7

Производительность оборудования по пропуску сырья при нормированной влажности 19 %, кг/ч

|

Агрегат мяльно-трепальный МТА-1Л (МТА-2Л) |

Агрегат куделеприготовительный КПАЛ (АКЛ-1) |

||

|

солома |

треста |

треста низкосортная |

|

|

0,50 |

- |

- |

460 |

|

1,0 |

1348 |

1095 |

- |

|

1,25 |

1415 |

1147 |

- |

|

1,30 |

1428 |

1157 |

- |

|

1,40 и выше |

1455 |

1178 |

- |

Примечание. Производительность оборудования по пропуску сырья дана с учетом коэффициента использования оборудования во времени (КПВ) для линий выработки длинного волокна 0,931, линии выработки короткого волокна - 0,920.

5.3. В табл. 8 приведен пример расчета проектной мощности на один технологический поток. Показатели льнозавода по проектной мощности, количеству заготавливаемого сырья, ассортименту продукции определяются путем умножения данных соответствующих строк 4, 8, 9, 10 на количество установленных мяльно-трепальных агрегатов.

Количество шох, транспортных средств и обслуживающего персонала при заготовке и доставке сырья в производство, объемы мочильных баков (камер) и сооружений мочильного хозяйства должно определяться при засоренности льносоломы и льнотресты 10 % по п. 11.

Пример расчета проектной мощности на один технологический поток при нормированной засоренности

|

Переработка |

||

|

льносоломы |

стланцевой льнотресты |

|

|

1. Качество перерабатываемого сырья, средний номер |

1,40 |

1,30 |

|

2. Производительность оборудования по пропуску, кг/ч |

|

|

|

2.1. льносоломы |

1455 |

- |

|

2.2. мочевцовой льнотресты |

1135 |

- |

|

2.3. стланцевой льнотресты |

- |

1157 |

|

3. Годовой фонд рабочего времени работы оборудования, ч |

3936 |

3936 |

|

4. Количество переработанного сырья, т/год |

|

|

|

4.1. льносоломы (проектная мощность) |

5727,0 |

- |

|

4.2. моченцовой льнотресты |

4467,0 |

- |

|

4.3. стланцевой льнотресты |

- |

4554,0 |

|

5. Выход льноволокна общий, % |

|

|

|

5.1. из льносоломы |

20,42 |

- |

|

5.2. из стланцевой льнотресты |

- |

26,06 |

|

6. Выход льноволокна длинного, % |

|

|

|

6.1. из льносоломы |

9,16 |

- |

|

6.2. из стланцевой льнотресты |

- |

12,20 |

|

7. Выход короткого волокна, % |

|

|

|

7.1. из льносоломы |

11,26 |

- |

|

7.2. из стланцевой льнотресты |

- |

13,86 |

|

8. Выработка льноволокна, тонн (проектная мощность) |

1169,5 |

1187,0 |

|

9. Ассортимент продукции, т |

|

|

|

9.1. льноволокно длинное моченцовое средним номером 11,95 |

524,6 |

- |

|

9.2. льноволокно длинное стланцевое средним номером 11,73 |

- |

565,7 |

|

9.3. льноволокно моченцовое короткое средним номером 3,62 |

644,9 |

- |

|

9.4. льноволокно стланцевое короткое средним номером 3,54 |

- |

631,3 |

|

10. Заготовка сырья (с учетом потерь при хранении) |

|

|

|

10.1. льносолома |

5762,0 |

- |

|

10.2. льнотреста |

- |

4584,0 |

|

11. Заготовка сырья с учетом засоренности 10 % |

6082,0 |

4839,0 |

|

12. То же, низкосортной льнотресты |

1924,0 |

1924,0 |

Примечания: 1. Производительность по пропуску сырья, количество сырья по переходам даны при нормированной влажности - 19 %: количество льноволокна - по кондиционной массе при нормированной влажности 12 %.

2. Потери при хранении в шохах до 1 года для тресты 0,65 %, для льносоломы - 0,6 %.

5.4. Ряд проектных мощностей различных типов льнозаводов при переработке сырья средним номером 1,40 (льносоломы) и 1,30 (льнотресты) приведены в табл. 9.

|

Проектная мощность, т/год |

||

|

солома |

льноволокно |

|

|

1. Одноагрегатный по переработке стланцевой льнотресты |

- |

1187,0 |

|

2. Одноагрегатный по переработке льносоломы |

5727,0 |

1169,5 |

|

3. Двухагрегатный по переработке стланцевой льнотресты |

- |

2374,0 |

|

4. Двухагрегатный по переработке льносоломы |

11454,0 |

2339,0 |

|

5. Четырехагрегатный по переработке стланцевой льнотресты |

- |

4748,0 |

|

6. Четырехагрегатный по переработке льносоломы |

22908,0 |

4678,0 |

|

7. Четырехагрегатный по переработке 50 % льносоломы, 50 % стланцевой льнотресты |

11454,0 |

4713,0 |

|

8. Линия по переработке низкосортной льнотресты |

- |

429,0 |

6. НОРМЫ РАСХОДА И ТРЕБОВАНИЯ К ПАРАМЕТРАМ И КАЧЕСТВУ ЛЬНОТРЕСТЫ И ЛЬНОСОЛОМЫ, ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ

6.1. Качество заготавливаемого льняного сырья должно соответствовать показателям стандартов: ГОСТ 14897-69 «Солома льняная. Технические условия», ГОСТ 2975-73 «Треста льняная. Технические условия», ГОСТ 24383-80 «Треста льняная. Технические условия».

6.2. Расход сырья определяется на основании «Норм выхода и качества волокна из льняной соломы (при нормированной влажности 19 %) и «Норм выхода и качества волокна из льняной стланцевой тресты (при нормированной влажности 19 %)», утвержденных Госагропромом СССР 21.12.88.

Нормы выхода и качество волокна из льняной соломы и льнотресты приведены в табл. 10 и 11.

Таблица 10

|

Номер льняной соломы |

Длинное волокно |

Короткое волокно |

Общий выход волокна, % |

||

|

выход, % |

средний номер (качество) |

выход, % |

средний номер (качество) |

||

|

1,00 |

7,80 |

10,40 |

11,70 |

3,30 |

19,50 |

|

1,25 |

8,65 |

11,35 |

11,65 |

3,50 |

20,30 |

|

1,30 |

8,82 |

11,55 |

11,52 |

3,54 |

20,34 |

|

1,40 |

9,16 |

11,95 |

11,26 |

3,62 |

20,42 |

|

1,50 |

9,50 |

12,35 |

11,00 |

3,70 |

20,50 |

|

Длинное волокно |

Короткое волокно |

Общий выход волокна, % |

|||

|

выход, % |

средний номер (качество) |

выход, % |

средний номер (качество) |

||

|

1,00 |

10,50 |

10,65 |

14,40 |

3,30 |

24,90 |

|

1,25 |

11,90 |

11,55 |

14,10 |

3,50 |

26,00 |

|

1,30 |

12,20 |

11,73 |

13,86 |

3,54 |

26,06 |

|

1,40 |

12,80 |

12,09 |

13,38 |

3,62 |

26,18 |

|

1,50 |

13,40 |

12,45 |

12,90 |

3,70 |

26,30 |

|

0,50 |

- |

- |

23,70 |

4,40 |

23,70 |

6.3. Расход вспомогательных материалов определяется на основании «Норм расхода вспомогательных материалов для предприятий промышленности первичной обработки лубяных культур», утвержденных Госагропромом СССР 14.08.87, расход средств упаковки - «Отраслевых норм расхода средств упаковки в промышленности первичной обработки льна и конопли», утвержденных Госагропромом СССР 29.12.87.

Годовые расходы вспомогательных материалов и средств упаковки при отправке продукции на внутренний рынок приведены в табл. 12.

Таблица 12

|

Назначение |

Расход на 1 технологический поток при переработке |

|||

|

льносоломы |

стланцевой тресты |

низкосортной тресты |

||

|

1. Фанера клееная или картон, м2 |

Для изготовления бирок при маркировке упаковочной единицы (кипы) |

|

|

|

|

|

длинного волокна |

49,2 |

52,1 |

- |

|

|

короткого волокна |

80,6 |

78,9 |

53,6 |

|

2. Шпагат двухниточный, т |

Для увязки горстей длинного льняного волокна |

2,3 |

2,4 |

- |

|

3. Лента техническая капроновая ЛТК ТП-27-1200, м |

Для мочки в паковках |

|

|

|

|

3.1. с пряжкой |

|

7445,0 |

- |

- |

|

3.2. без пряжки |

|

74450,0 |

- |

- |

|

4. Шпагат вискозный, т ТУ 6-06-И-35-77 |

Для мочки в кипах |

3,7 |

- |

- |

|

5. Ткань брезентовая, м2 |

Для укрытия транспортных средств при перевозках волокна, сырья |

877,0 |

890,0 |

321,8 |

|

6. Веревка по ГОСТ 1868-72 с размером по окружности 25 мм, т |

Для обвязки кип |

|

|

|

|

длинного волокна |

2,7 |

2,9 |

- |

|

|

короткого волокна |

4,4 |

4,3 |

2,9 |

|

Примечание. В расходах учтено многократное использование ленты технической капроновой и ткани брезентовой.

7. НОРМЫ ЗАПАСОВ ХРАНЕНИЯ СЫРЬЯ, ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ, ПОЛУФАБРИКАТОВ, ГОТОВОЙ ПРОДУКЦИИ, НОРМАТИВЫ СКЛАДСКИХ И ПОДСОБНЫХ ПОМЕЩЕНИЙ ДЛЯ ВЫРАБОТКИ ЛЬНОВОЛОКНА

7.1. Нормы запасов следует принимать по табл. 13.

Таблица 13

|

Норма запаса |

|

|

1. Сырьевая зона |

|

|

1.1. льносолома |

186 рабочих дней |

|

1.2. льнотреста |

166 рабочих дней |

|

2. Расходный склад или участок подготовки сырья |

|

|

2.1. льносолома |

не более суточной производительности |

|

2.2. льнотреста |

то же |

|

3. Участок промышленного приготовления льнотресты |

|

|

На выгрузке из мочильного бака (камеры) и перед отжимно-промывной машиной мокрая льнотреста в паковках |

Резерв площади для выгрузки льнотресты одного мочильного бака (камеры). При необходимости одновременной выгрузки и хранения тресты из нескольких баков (камер) паковки помещаются на свободных площадях |

|

4. Участок механической обработки льнотресты |

|

|

Льноволокно длинное и короткое, пакля |

1 смена |

|

5. Склад готовой продукции. |

|

|

Льноволокно длинное и короткое, пакля - в спрессованном виде |

12 рабочих дней |

|

6. Участок брикетирования костры |

|

|

Костра в брикетах |

1 смена |

|

7. Склад брикетов костры |

|

|

Костра в брикетах |

5 рабочих дней |

|

8. Материальный склад. |

|

|

Вспомогательные материалы (фанера, ткань паковочная, шпагат) |

3 месяца |

|

9. Склад металла и заготовок |

3 месяца |

|

10. Склад пиломатериалов |

3 месяца |

|

11. Кладовая запчастей |

3 месяца |

|

12. Инструментально-раздаточная кладовая |

3 месяца |

7.2. Количество шох предусматривать на полную годовую мощность льнозавода по переработке сырья при нормированной влажности за вычетом сырья, перерабатываемого в период заготовки.

7.3. Высоту укладки льнопродукции следует принимать:

снопов и рулонов сырья в шохах - до 8,4 м;

снопов сырья в скирдах - до 8,0 м;

снопов и рулонов на поддоне при транспортировке - до 2,5 м;

поддонов с сырьем в снопах на временное хранение на участке подготовки сырья - в один ярус;

поддонов для мочильных камер с кипами льносоломы на участке подготовки сырья - в один ярус;

упаковочных единиц готовой продукции в складе при механизированной способе укладки - до 6 ярусов;

костробрикетов - до 3 м.

7.4. Объемная масса, кг/м3:

льносоломы - 105 - 110;

льнотресты - около 80;

длинного волокна в свободном состоянии - 135;

короткого льноволокна в свободном состоянии - 80.

7.5. Плотность укладки, кг/м3:

в шохах и скирдах

льносоломы - 105;

льнотресты - 80;

на участке подготовки сырья на поддоне и в штабеле

льносоломы - 80;

льнотресты - 60

в штабеле прессованного льноволокна в кипах:

длинного - 330;

короткого и пакли - 240;

костробрикетов - 400.

7.6. Нормативную емкость складов следует принимать по табл. 14.

Таблица 14

|

Нормативная емкость, т |

||

|

шохи условной емкостью 2500 тонн |

Скирды размером 32×11×8 м (в основании 30×9 м) |

|

|

1. Льносолома |

3000 |

180 |

|

2. Льнотреста |

2300 |

130 |

|

3. Спецодежда, обувь и другие вспомогательные материалы |

Площадь материального склада 72 м2 |

|

Примечание. Условная емкость шохи при загрузке рулонами принимается, как правило, 2500 т, аналогично загрузке снопами.

7.7. Нагрузки на единицу площади при расчете складов следует принимать по табл. 15.

Таблица 15

|

Паковка |

Нагрузка, т/м2 |

Способ хранения |

|||

|

Вид |

Габариты, мм |

Масса, кг |

|||

|

1. Льносолома |

|

|

1,7 ÷ 2,1 |

|

|

|

1.1. в шохе |

сноп |

длина 1100, диаметр не менее 130 |

|

0,88 |

Навалом с укладкой наружных слоев |

|

1.2. в скирде |

то же |

то же |

то же |

0,66 |

то же |

|

1.3. на участке подготовки сырья |

" |

" |

" |

0,11 |

Кипы на поддоне |

|

1.4. в шохе |

рулон |

диаметр 1500 ÷ 1700 |

до 230 |

0,88 |

Рулон на рулоне, стебли вертикально |

|

2. Льнотреста в шохе |

сноп |

длина 1100, диаметр не менее 170 |

1,7 ÷ 2,1 |

0,68 |

Навалом с укладкой наружных слоев |

|

2.2. в скирде |

то же |

то же |

то же |

0,48 |

то же |

|

2.3. на участке подготовки сырья |

" |

" |

" |

0,05 |

Снопы на поддоне |

|

2.4. в шохе |

рулон |

диаметр 1400 ÷ 1600 |

200 ÷ 250 |

0,68 |

Рулон на рулоне, стебли вертикально |

|

3. Трепаный лен и луб |

упаковочная единица (кипа) |

780×530×570 |

80 |

0,40 |

На поддонах |

|

4. Короткое волокно, луб, пакля |

то же |

то же |

60 |

0,30 |

то же |

|

5. Костробрикет |

брикет |

180×70×20 ÷ 45 |

0,2 ÷ 0,5 |

насыпной вес, 400 кг/м3 |

В бункере навалом |

Примечание. Нагрузка при работе с рулонами уточняется по разрабатываемым БелНИИльна рекомендациям.

8. НОРМАТИВНАЯ ЧИСЛЕННОСТЬ ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ РАБОЧИХ ИНЖЕНЕРНО-ТЕХНИЧЕСКИХ РАБОТНИКОВ, ОРГАНИЗАЦИЯ ТРУДА И РАБОЧИХ МЕСТ

8.1. Для льнозаводов принимается следующий максимальный процент невыходов:

для основных рабочих - 12,5 %,

для вспомогательных рабочих - 9,0 %.

С учетом указанных процентов невыходов коэффициенты перевода явочной численности в списочную составляют для основных рабочих - 1,14, для вспомогательных рабочих - 1,1.

8.2. Численность (явочная) рабочих основного производства определяется на основании «Типовых норм выработки для рабочих основного производства заводов первичной переработки льна», утвержденных Госагропромом СССР 06.10.88, с учетом применения норм выработки, действующих на передовых предприятиях отрасли, внедрения передовых форм и методов организации труда на льнозаводах.

8.3. Численность рабочих основного производства на участках доставки, подготовки сырья, промышленного приготовления тресты, связанных с загрузкой, разгрузкой, транспортировкой сырья и полуфабрикатов, определяется расчетом на основании «Нормативов времени на внутрицеховую и межцеховую транспортировку сырья, полуфабрикатов, продукции, топлива и т.п.» разработанных Центральным бюро промышленных нормативов по труду (ЦБПНТ) при НИИтруда Госкомтруда СССР, 1980.

8.4. Численный состав вспомогательных рабочих определяется на основании «Отраслевых нормативов численности вспомогательных рабочих на предприятиях первичной обработки льна и конопли», утвержденных Министерством легкой промышленности СССР 09.04.84. и «Типовых норм обслуживания для уборщиков производственных помещений промышленных предприятий», М. «Экономика» 1986.

8.5. Наименования профессий и тарифные разряды (профессионально-квалификационный состав рабочих) принимать в соответствии с Единым тарифно-квалификационным справочником работ и профессий рабочих (ЕТКС), выпуски 46, 1, 2, 3, 4, 9.

8.6. Шифры профессий для определения показателя процента ручного труда следует принимать в соответствии с Инструкцией ЦСУ СССР к заполнению отчета промышленного предприятия по форме № 2 - пром. текстиль.

8.7. Численность основных рабочих, обслуживающих линию по переработке стланцевой льнотресты приведены в табл. 16.

Таблица 16

|

Шифр профессий |

Тарифный разряд |

Численность, чел. |

|

|

1. Оператор сушильного оборудования |

2103 |

3 |

4 |

|

2. Оператор поточной линии по выработке волокна (длинного) |

2103 |

5 |

1 |

|

3. Оператор поточной линии по выработке волокна (короткого) |

2103 |

4 |

1 |

|

4. Раскладчик сырья |

3236 |

3 |

1 |

|

5. Загрузчик сырья |

3236 |

4 |

1 |

|

6. Съемщик волокна |

3236 |

3 |

2 |

|

7. Сортировщик волокна (длинного) |

4149 |

4 - 5 |

3 |

|

8. Прессовщик волокна (короткого) |

2235 |

3 - 4 |

1 |

|

9. Сортировщик волокна (короткого) |

4149 |

3 |

1 |

8.8. Численность основных рабочих, обслуживающих линию по переработке моченцовой льнотресты, приведена в табл. 17.

Таблица 17

|

Шифр профессий |

Тарифный разряд |

Численность чел. |

|

|

1. Машинист отжимно-промывного оборудования |

2235 |

4 |

1 |

|

2. Машинист отжимно-промывного оборудования |

2235 |

2 - 3 |

2 |

|

3. Оператор сушильного оборудования |

2103 |

4 |

1 |

|

4. Оператор сушильного оборудования |

2103 |

3 |

3 |

|

5. Оператор поточной линии по выработке волокна (длинного) |

2103 |

6 |

1 |

|

6. Оператор поточной линии по выработке волокна (короткого) |

2103 |

4 |

1 |

|

7. Раскладчик сырья |

3236 |

3 |

1 |

|

8. Загрузчик сырья |

3236 |

4 |

1 |

|

9. Съемщик волокна |

3236 |

3 |

2 |

|

10. Сортировщик волокна (длинного) |

4149 |

4 - 5 |

3 |

|

11. Прессовщик волокна короткого |

2235 |

3 - 4 |

1 |

|

12. Сортировщик волокна (короткого) |

4149 |

3 |

1 |

8.9. Численность рабочих на участке доставки сырья в производство приведена в табл. 18.

Таблица 18

|

Профессия |

Шифр профессии |

Разряд |

Норма выработки |

|

|

1. Разборка штабеля сырья до высоты 5,0 м вручную |

сортировщик сырья |

4149 |

2 |

1430 кг/ч |

|

2. Погрузка сырья на поддон, установленный на тракторном прицепе с помощью погрузчика ПЭ-0,8Б, навешенного на трактор КМЗ-6АЛ |

тракторист* |

2177-2 |

|

Нормы времени (выработка), численность рабочих по указанным работам рассчитывается в каждом конкретном случае в зависимости от дальности перевозок, компоновки участка подготовки сырья в соответствии с «Нормами времени на внутрицеховую и межцеховую транспортировку сырья, полуфабрикатов, продукции, топлива и т.п.», разработанными ЦБ ПНТ НИИтруда. |

|

3. Доставка поддонов с сырьем трактором КМЗ-6АЛ в производственный корпус с взвешиванием на автовесах |

тракторист* |

2177-2 |

|

|

|

4. Разгрузка сырья в производственном корпусе с помощью кранов подвесных и платформ передаточных |

машинист крана* |

2070-2 |

|

|

Примечание. Отмеченное знаком * см. примечание 3 к табл. 23.

8.10. Численность рабочих на участке подготовки сырья приведена в табл. 19.

Таблица 19

|

Состав рабочих |

Норма выработки |

||||

|

Профессия |

Шифр профессий |

Разряд |

Количество чел. в бригаде |

||

|

1. Подача поддонов с сырьем к месту загрузки сушильных машин (для переработки стланцевой тресты) или к месту формирования кип (для переработки льносоломы) с помощью кранов подвесных и платформ передаточных и электропогрузчик |

машинист* крана |

2070-2 |

|

|

Численность машинистов крана определяется в каждом конкретном случае в зависимости от компоновки производственных помещений на основании «Нормативов времени на внутрицеховую и межцеховую транспортировку сырья, полуфабрикатов, продукции, топлива и т.п.» разработанных ЦБ ПНТ НИИтруда |

|

водитель* погрузчика |

2019-2 |

|

|

||

|

2. Прессование льносоломы на горизонтальном прессе |

прессовщик сырья |

2235 |

3 |

2 |

6 кип в час |

|

3. Прессование льносоломы на вертикальном прессе |

прессовщик сырья |

2235 |

3 |

2 |

8 кип в час |

Примечание. * см. примечание 3 к табл. 23.

8.11. Численность рабочих на участке промышленного приготовления тресты приведена в табл. 20.

|

Состав рабочих |

Количество чел. |

Норма выработки |

|||

|

Профессия |

Шифр профессии |

Разряд |

|||

|

1. Загрузка сырья в мочильные баки (камеры), укрытие баков (камер), выгрузка мокрой тресты, подача ее к отжимно-промывным машинам |

Аппаратчик приготовления тресты |

2005 |

3 |

|

Численность определяется в каждом конкретном случае в зависимости от вида мочильных баков (камер), применяемых механизмов, подъемно-транспортных средств и приспособлений на основании «Нормативов времени на внутрицеховую и межцеховую транспортировку сырья, полуфабрикатов, продукции, топлива и т.п.», разработанных ЦБ ПНТ НИИтруда |

|

2. Ведение процесса приготовления тресты, наблюдение за показателями контрольно-измерительных приборов |

Аппаратчик приготовления тресты |

2005 |

4 |

4* |

|

Примечание. * Численность аппаратчиков приготовления тресты 4 разряда (4 чел. - по одному в смену и один подсменный) одинакова для участков промышленного приготовления любой мощности.

8.12. Численность рабочих по прессовке длинного льноволокна приведена в табл. 21.

|

Состав рабочих |

Норма выработки, кип в час |

||||

|

Профессия |

Количество, чел. |

Шифр профессий |

Разряд |

||

|

1. Прессование волокна на прессе вертикальном (взвешивание волокна вне камеры) |

|

|

|

|

|

|

1.1. при работе одной камеры |

Прессовщик волокна |

1 |

2235 |

3 |

7,6 |

|

|

Прессовщик волокна |

1 |

2235 |

4 |

|

|

1.2. при работе двух камер |

Прессовщик волокна |

2 |

2235 |

3 |

10,0 |

|

|

Прессовщик волокна |

1 |

2235 |

4 |

|

|

2. Прессование волокна на прессе вертикальном (взвешивание волокна в камере) |

|

|

|

|

|

|

2.1. при работе одной камеры |

Прессовщик волокна |

1 |

2235 |

4 |

4,0 |

|

2.2. при работе двух камер |

Прессовщик волокна |

1 |

2235 |

3 |

8,1 |

|

|

Прессовщик волокна |

1 |

2235 |

4 |

|

|

3. Прессование волокна на прессе горизонтальном |

|

|

|

|

|

|

3.1. при работе одной камеры |

Прессовщик волокна |

1 |

2235 |

4 |

3,8 |

|

3.2. при работе двух камер |

Прессовщик волокна |

1 |

2235 |

3 |

8,4 |

|

|

Прессовщик волокна |

1 |

2235 |

4 |

|

8.13. Численность прочих рабочих основного производства приведена в табл. 22.

|

Наименование профессий |

Шифр профессии |

Численность, чел. |

||

|

I смена |

II смена |

Всего |

||

|

Машинист очистительного оборудования |

2089 |

1 |

1 |

2 |

|

Чистильщик оборудования |

4237 |

1 |

1 |

2 |

Примечание. Численность одинакова для льнозаводов любой мощности.

8.14. Ориентировочная численность (явочная) вспомогательных рабочих в зависимости от типоразмера льнозавода приведена в табл. 23.

|

Двухагрегатный льнозавод |

Четырехагрегатный льнозавод |

|||

|

А |

Б |

А |

Б |

|

|

1. Уход и надзор за оборудованием (наладчик технологического оборудования) |

4 |

4 |

8 |

8 |

|

2. Поддержание в рабочем состоянии оборудования и аппаратуры. Энергоснабжение. Обеспечение охраны труда, техники безопасности, промсанитарии и работы систем вентиляции и увлажнения воздуха |

|

|

|

|

|

2.1. Поддержание в рабочем состоянии технологического и подъемно-транспортного оборудования и аппаратуры (токарь, фрезеровщик, термист на печах, кузнец ручной ковки, газосварщик, электросварщик ручной сварки, электрогазосварщик, слесарь-инструментальщик, слесарь-ремонтник) |

5 |

6 |

10 |

15 |

|

2.2. Поддержание в рабочем состоянии электротехнического оборудования и аппаратуры (электромонтер по обслуживанию электрооборудования, аккумуляторщик, слесарь по контрольно-измерительным приборам и автоматике) |

7 |

10 |

11 |

14 |

|

2.3. Обслуживание парокотельных установок (машинист, кочегар) котельной, аппаратчик химводоочистки, зольщик, слесарь по ремонту и обслуживанию оборудования котельной, сливщик-разливщик мазута) |

13 |

17 |

15 |

21 |

|

2.4. Обеспечение охраны труда, техники безопасности, промсанитарии и работы системы вентиляции и увлажнения воздуха в т.ч. |

|

|

|

|

|

1) обслуживание и ремонт систем отопления и вентиляции (жестянщик, машинист вентиляционных и аспирационных установок, слесарь по ремонту и обслуживанию промышленной вентиляции и отопления) |

7 |

7 |

11 |

11 |

|

2) обслуживание и ремонт технологических трубопроводов и систем ВиК (машинист насосных установок, слесарь-сантехник) |

4 |

13 |

6 |

19 |

|

3) контроль за сангигиеническими условиями за состоянием охраны окружающей среды (лаборанты) |

1 |

2 |

1 |

2 |

|

3. Транспортно-погрузочная функция (машинист крана, водитель погрузчика, тракторист, грузчик, транспортировщик, строповщик, водитель автомобиля, машинист бульдозера, подсобный (транспортный) рабочий, слесарь по ремонту автомобилей) |

13 |

19 |

25 |

28 |

|

4. Поддержание в рабочем состоянии здании и сооружений |

|

|

|

|

|

4.1. Ремонт зданий и сооружений (каменщик, маляр, столяр, плотник) |

2 |

2 |

4 |

4 |

|

4.2. Уборка производственных, бытовых помещений, уборка по двору |

3 |

4 |

5 |

6 |

|

5. Приемка, хранение и выдача материальных ценностей (весовщик, кладовщик) |

2 |

2 |

3 |

3 |

Примечания:

1. А - завод по переработке стланцевой льнотресты

Б - завод по переработке моченцовой льнотресты.

2. На заводах, имеющих прачечные, вводится машинист по стирке спецодежды.

3. В число рабочих по транспортно-погрузочной функции входят также транспортные рабочие (трактористы, машинисты кранов) на участках доставки и подготовки сырья.

4. Численность рабочих по обслуживанию и ремонту технологических трубопроводов и систем ВиК дана только по внутриплощадочным системам (без очистных сооружений).

8.15. Численность работников пожарно-сторожевой охраны.

В соответствии с указанием ГУПО МВД СССР на льнозаводах предусматривать штатную численность пожарной охраны в расчете на 2 автомобиля в количестве 19 чел. Структура пожарно-сторожевой охраны отражена в табл. 24.

|

Количество, чел. |

||

|

в смену |

всего |

|

|

1. Начальник (инструктор) пожарной охраны |

1 |

1 |

|

2. Инженер противопожарной профилактики |

1 |

1 |

|

3. Пожарные - командир отделения |

1 |

4 |

|

4. Старший водитель пожарной автоцистерны |

1 |

1 |

|

5. Водитель пожарной автоцистерны |

1 |

4 |

|

6. Пожарные бойцы-охранники |

2 |

8 |

8.16. Численность ИТР и служащих приведена в табл. 25.

Таблица 25

|

Функция управления |

Структурное подразделение. Должность |

Двухагрегатный льнозавод |

Четырехагрегатный льнозавод |

||||||

|

А |

Б |

А |

Б |

||||||

|

ИТР |

Служащие |

ИТР |

Служащие |

ИТР |

Служащие |

ИТР |

Служащие |

||

|

1. Общее и линейное руководство основным производством |

Заводоуправление (директор, главный инженер, зам. главного инженера, зам. директора) |

3 |

|

3 |

|

4 |

|

4 |

|

|

Основное производство (начальник смены, мастера, ст. инженер по охране труда и технике безопасности) |

2 |

|

5 |

|

3 |

|

4 |

|

|

|

2. Технико-экономическое планирование, организация труда и заработной платы |

Планово-экономический отдел (начальник планово-экономического отдела, ст. экономист, экономист, нормировщик) |

3 |

|

4 |

|

3 |

|

4 |

|

|

3. Бухгалтерский учет и финансовая деятельность |

Бухгалтерия (главный бухгалтер, бухгалтер, счетовод-кассир) |

3 |

1 |

3 |

1 |

5 |

1 |

5 |

1 |

|

4. Контроль качества сырья и готовой продукции, заготовка сырья, сбыт продукции |

Заводская лаборатория (начальник лаборатории, старший лаборант, лаборант, инженер по стандартизации и метрологии) |

2 |

|

3 |

|

2 |

|

3 |

|

|

|

Отдел заготовок и сбыта (старший контрольный мастер, контрольный мастер, агроном) |

3 |

|

3 |

|

4 |

|

4 |

|

|

5. Ремонтно-энергетическое обслуживание |

Отдел главного механика (главный механик, зам. главного механика, инженер-энергетик, мастер по ремонту оборудования, мастер службы отопления и вентиляции, мастер службы водоснабжения и канализации, мастер по ремонту приборов и аппаратуры, начальник котельной) |

5 |

|

8 |

|

9 |

|

9 |

|

|

6. Материально-техническое снабжение и хозяйственное обслуживание |

Заведующий хозяйством, заведующий складом, секретарь-машинистка |

1 |

1 |

2 |

1 |

2 |

1 |

2 |

1 |

|

|

Всего: |

22 |

2 |

31 |

2 |

32 |

2 |

37 |

2 |

Примечание. Наименования ИТР и служащих приведены в соответствии с «Квалификационным справочником должностей руководителей, специалистов и служащих», утвержденным Госкомтрудом СССР» ВЦСПС 27.03.87 № 102/6 - 142.

8.17. Численность рабочих непромышленной группы, занятых заготовкой сырья - льнотресты и льносоломы, определяется в соответствии с табл. 26.

|

Профессия |

Количество рабочих в бригаде, чел. |

Нормы выработки на бригаду, кг/ч |

|

|

1. Укладка сырья в скирды при подаче сырья к месту укладки транспортером |

Укладчик сырья 4 разряда |

1 |

1988,0 |

|

Укладчик сырья 2 разряда |

2 |

|

|

|

2. Укладка сырья в шохи при подаче сырья к месту укладки транспортером |

Укладчик сырья 4 разряда |

1 |

2193,0 |

|

Укладчик сырья 2 разряда |

2 |

|

Примечание. Состав бригады дан с учетом разгрузки сырья с транспортного средства рабочими поставщиками. При разгрузке сырья рабочими льнозавода состав бригады увеличивается на одного укладчика сырья 2 разряда.

8.18. Рекомендуемая численность работающих на льнозаводе приведена в табл. 27.

|

Численность (списочная), чел. |

||||

|

Двухагрегатный льнозавод по переработке льнотресты |

Двухагрегатный льнозавод по переработке льносоломы |

Четырехагрегатный льнозавод по переработке льнотресты |

Четырехагрегатный льнозавод по переработке льносоломы |

|

|

1. Рабочие |

|

|

|

|

|

1.1. Основные |

78 |

121 |

150 |

237 |

|

1.2. Вспомогательные |

67 |

94 |

108 |

144 |

|

2. ИТР и служащие |

24 |

33 |

34 |

39 |

|

3. Пожарно-сторожевая охрана |

19 |

19 |

19 |

19 |

|

Итого промышленно-производственный персонал (ППП) |

188 |

267 |

311 |

439 |

|