цнииомтп

ГОССТРОЯ

СССР

НАРОДНОЕ

ПРЕДПРИЯТИЕ

СТРОИТЕЛЬНО-МОНТАЖНЫЙ КОМБИНАТ «ОСТ»

МИНСТРОЯ ГДР

РУКОВОДСТВО

ПО

УКЛАДКЕ

БЕТОННЫХ СМЕСЕЙ

БЕТОНОНАСОСНЫМИ

УСТАНОВКАМИ

МОСКВА 1978

МОСКВА 1978

Руководство по

укладке бетонных смесей бетононасосными установками М., Стройиздат, 1978, 144 с

(Центр науч-исслед. и проектно-эксперим. ин-т организации, механизации и техн.

помощи стр-ву. Народное предприятие строит-монтажный комбинат «ОСТ» ГДР).

Руководство по укладке бетонных смесей бетононасосными

установками разработано ЦНИИОМТП Госстроя СССР и НП СМК «Ост» Минстроя ГДР при

участии ЦНИИЭПсельстроя, Днепропетровского филиала НИИСП, Белорусского

политехнического института и НИИСМ Минпромстройматериалов БССР.

В Руководстве содержатся рекомендации по технологии и

организации укладки бетонных смесей с применением бетононасосных установок и их

эксплуатации Приведены основные требования к бетонным смесям и их составляющим,

особенности транспортирования по трубам смесей в зимних условиях и на пористых

заполнителях, методика определения гидравлических сопротивлений в

трубопроводах, рекомендации по выбору оптимальных комплектов оборудования и

специальным методам производства бетонных работ с применением

бетононасосов.

Руководство предназначено для

строительно-монтажных и проектных организаций, производящих бетонные работы.

Непрерывное увеличение объемов монолитного

строительства при ограниченном росте числа рабочих вызывает необходимость

дальнейшего снижения трудоемкости бетонных работ и повышения производительности

труда при их выполнении на основе широкого внедрения индустриальных методов

строительного производства и средств комплексной механизации.

Одним из путей решения этих задач является широкое

применение в строительстве средств трубопроводного транспорта, и в первую

очередь бетононасосных установок, позволяющих комплексно механизировать

наиболее трудоемкие процессы подачи, распределения и укладки бетонной смеси

Современные бетононасосные установки обладают высокой

производительностью, надежностью в эксплуатации и относительной простотой

обслуживания. Использование в современных установках гидравлического привода с

регулируемой производительностью, самоходных шасси, распределительных стрел,

бетоноводов уменьшенного диаметра и легких теплоизоляционных материалов

позволяет значительно расширить диапазон их применения, в том числе и в районах

Крайнего Севера.

Последние достижения в области технологии

перекачивания бетонных смесей по трубам позволяют транспортировать смеси не

только на тяжелых, но и на пористых заполнителях, осуществлять их подачу

практически при любых отрицательных температурах окружающей среды.

Со времени издания «Указаний по технологии

транспортирования и распределения бетонной смеси бетононасосами и

пневмонагнетателями» прошло более 15 лет. За это время резко повысился уровень

технологии и средств механизации бетонных работ на основе применения различных

типов бетононасосных установок и вспомогательного оборудования к ним, накоплен

и обобщен опыт их внедрения.

Настоящее Руководство содержит технологические,

организационные и эксплуатационные рекомендации по транспортированию бетонных

смесей при помощи бетононасосов. В нем рассмотрены основные требования к

бетонным смесям и их составляющим, особенности транспортирования по трубам

смесей в зимних условиях и на пористых заполнителях, представлена методика

определения гидравлических сопротивлений в трубопроводах, даны рекомендации по

выбору оптимальных комплектов оборудования и специальным методам производства

работ с применением бетононасосов.

Руководство составлено в развитие главы СНиП III-15-76

«Бетонные и железобетонные конструкции монолитные. Правила производства и

приемки работ» с учетом современного уровня строительного производства и

результатов научно-исследовательских работ ЦНИИОМТП, Исследовательского центра

НП СМК «Ост» (ГДР), ЦНИИЭПсельстроя, Днепропетровского филиала НИИСП,

Белорусского политехнического института и Института строительства и архитектуры

Госстроя БССР и НИИСМ Минпромстройматериалов БССР.

Руководство разработано ЦНИИОМТП (кандидаты

технических наук Г.А. Захарченко, Б.И. Березовский, В.Я. Гендин, Л.А. Широкова,

инженеры Е.П. Мазов, Ю.Б. Чирков, С.В. Казаков, В.И. Нарских, В.В. Кулиш, Т.А.

Новикова, Н.А. Матвеева), НП СМК «Ост» Минстроя ГДР (дипл. инженеры Г. Дойбнер,

Г. Бойзен, Р. Шеель), ЦНИИЭПсельстрой (канд. техн. наук В.Н. Евстифеев), ДФ

НИИСП (инж. Ф.Е. Ольховой), Белорусский политехнический институт (доктор техн.

наук, проф. С.С. Атаев, доктор техн. наук, проф. И.Н. Ахвердов, инженеры А.С.

Стаценко, Г.А. Сиротин), Институт строительства и архитектуры Госстроя БССР

(кандидаты технических наук Н.П. Блещик, А.Я. Барташевич, К.Ф. Паныш, Т.Е.

Шалимо, инженеры Б.С. Атаев, Г.А. Оленин, И.И. Тулупов).

Общее руководство по составлению и редактирование

рукописи осуществлено канд. техн. наук Г.А. Захарченко (ЦНИИОМТП).

Все замечания и предложения по

содержанию настоящего Руководства просим направлять в ЦНИИОМТП Госстроя СССР по

адресу: 127434, Дмитровское шоссе, 9.

1. Общие положения

1.1. Руководство составлено в развитие главы СНиП III-15-76

«Бетонные и железобетонные конструкции монолитные. Правила производства и

приемки работ» и рассматривает комплекс специфических вопросов по применению

бетононасосов, не вошедших в «Руководство по производству бетонных работ» (М.,

Стройиздат, 1975)

1.2. Рекомендации Руководства распространяются на

производство бетонных работ с применением бетононасосов поршневых типов. Раздел

«Эксплуатация и ремонт бетононасосных установок» относится к бетононасосам с

гидравлическим приводом. Для обслуживания бетононасосов с механическим

приводом, которые снимаются с серийного производства, остаются в силе

рекомендации «Указаний по технологии транспортирования и распределения бетонной

смеси бетононасосами и пневмонагнетателями» (М., Стройиздат, 1961).

1.3. В Руководстве приведены рекомендации по технологии и

организации транспортирования по трубам бетонных смесей на плотных и пористых

заполнителях, в том числе в зимнее время, специальные методы укладки бетонных

смесей с применением бетононасосов, технические характеристики последних,

особенности их эксплуатации и ремонта.

1.4. Применение бетононасосов является одним из

прогрессивных методов механизации процессов подачи и распределения бетонных

смесей, повышающих качество и эффективность бетонных работ при возведении самых

разнообразных монолитных и сборно-монолитных конструкций в промышленном,

гражданском, гидротехническом, сельском и других видах строительства. Однако в

ряде случаев окончательное решение относительно применения бетононасосов

принимается на основании технико-экономического обоснования с учетом

особенностей их эксплуатации и подачи бетонной смеси по трубам.

Бетононасосы с гидроприводом обеспечивают возможность

непрерывной подачи бетонной смеси на большие расстояния по горизонтали (200 -

250 м) или по вертикали (50 - 80 м). При этом можно обеспечить плавную

регулировку их производительности - от минимальной до максимальной (40 - 60 м3/ч)

Применение в необходимых случаях бетоноводов малого

диаметра (100 - 125 мм) и складывающихся распределительных стрел позволяет

полностью механизировать наиболее трудоемкие процессы по подаче и распределению

бетонной смеси и снизить трудозатраты до минимума (в 3 - 4 раза по сравнению с

крановой укладкой).

Применение бетононасосов вводит жесткий ритм во все

процессы, связанные с бетонированием конструкций, что в свою очередь повышает

общий темп строительных работ. При этом требуется более четкая организация бетонных

работ: в приготовлении и своевременной доставке на объект бетонной смеси, в

соблюдении тщательного подбора и контроля ее состава и качества, в обеспечении

необходимого ухода за бетонотранспортным оборудованием и увязке темпов

арматурно-опалубочных работ с бетонными.

Подача бетонной смеси по трубам под давлением улучшает

ее однородность и удобоукладываемость. При этом частично уменьшается объем

пустот и улучшается обволакивание частиц заполнителя цементной пленкой, что

приводит к некоторому повышению прочности бетона (на 10 - 20 %).

Расход цемента на 1 м3 бетонной смеси при

ее транспортировании бетононасосами может быть в основном в пределах норм,

установленных для обычных бетонов.

Вследствие малой потери тепла при движении бетонной

смеси по закрытому трубопроводу бетононасосы могут с успехом применяться в

зимних условиях.

1.5. Укладку бетонной смеси с помощью бетононасосов

целесообразно производить при интенсивности бетонирования конструкций не менее

6 м3/ч, а также в стесненных условиях и в местах, недоступных другим

средствам механизации.

1.6. Для бетонирования массивных малоармированных

фундаментов (плотины ГЭС, шлюзы, опоры мостов, фундаменты под доменные печи,

прокатные станы и др.) с объемом бетона в сооружении до 10000 м3

более целесообразно применять стационарные бетононасосы производительностью 40

м3/ч и более с диаметром бетоновода 203 мм.

При возведении железобетонных густоармированных и

тонкостенных конструкций (силосы, элеваторы, каркасы зданий, резервуары и т.п.)

при объеме бетона 1000 - 2000 м3 следует применять стационарные

бетононасосы производительностью 20 м3/ч, при объеме бетона 500 -

1000 м3 - стационарные и прицепные бетононасосы производительностью

10 м3/ч, при объемах бетона до 500 м3 - передвижные

бетононасосные установки производительностью 20 - 40 м3/ч. В этих

случаях наиболее эффективно применять бетоноводы диаметром 125 и 100 мм.

При бетонировании рассредоточенных сооружений объемом

бетона не менее 50 м3 (отдельно стоящие фундаменты, колонны, плиты

покрытий и перекрытий, буронабивные сваи, ростверки и др.), а также при

необходимости подачи бетонной смеси в оконные проемы, технологические отверстия

и другие труднодоступные места могут с успехом применяться прицепные и

самоходные установки, оснащенные складывающимися распределительными стрелами с

бетоноводом диаметром 100 - 125 мм.

1.7. Укладка бетонной смеси бетононасосами является

комплексным технологическим процессом, включающим се приемку в загрузочный

бункер бетонотранспортной установки из бетоно- или автобетоносмесительного оборудования,

перекачку смеси по бетоноводу к месту укладки, ее распределение в зоне

бетонирования (с применением гибких рукавов или распределительных стрел), а

также все сопутствующие работы по обслуживанию этого процесса (монтаж и

демонтаж трубопроводов, их очистку, обслуживание бетононасосов и т.д.).

1.8. Все технологические процессы по бетонированию

конструкций должны осуществляться с соблюдением требований соответствующих

пунктов Строительных норм и правил, а также в соответствии с

проектно-технической документацией на здания и сооружения, проектами

производства работ и типовыми картами трудовых процессов. Организация труда при

производстве бетонных работ должна осуществляться согласно «Руководству по

организации труда при производстве строительно-монтажных работ» (М.,

Стройиздат, 1972) и требованиям СНиП III-А.10-70 «Техника безопасности

в строительстве».

2. Оборудование для транспортирования бетонных смесей по

трубам

2.1. Бетононасосная установка для подачи бетонной смеси

по трубам должна состоять из бетононасоса, бетоновода с устройством для его

очистки и оборудования для распределения смеси.

Бетононасосы

2.2. При выборе бетононасоса, с точки зрения

технологических требований и требований его эксплуатации, предпочтение следует

отдавать установкам, имеющим наименьшее число ходов поршня в единицу времени,

регулируемую производительность и дистанционное управление, возможность

реверсирования, длительный срок эксплуатации без капитального ремонта,

возможность переключения с автоматического на ручное управление, свободный

доступ к узлам и деталям для их промывки, замены и ремонта, а также позволяющим

в необходимых случаях создать высокое давление поршня на бетонную смесь (не

менее 5 МПа).

Основными типами бетононасосов, используемых в

строительстве, являются поршневые - с масло- и водогидравлическим приводом,

реже - с механическим.

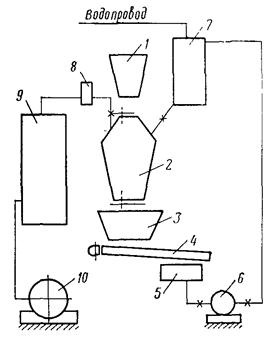

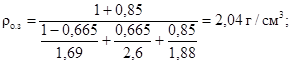

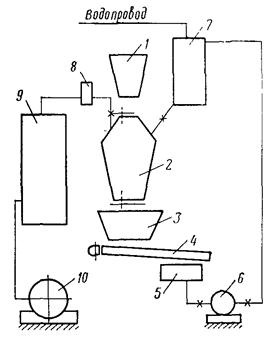

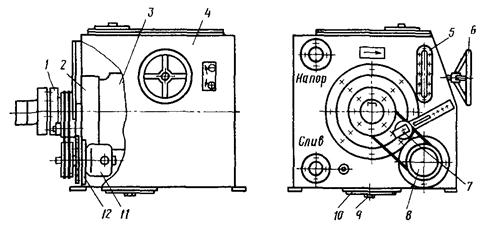

2.3. Поршневые бетононасосы с маслогидравлическим

приводом в наибольшей степени отвечают требованиям п. 2.2. Принцип их работы

заключается в следующем (рис. 1). Из

приемного бункера бетонная смесь поочередно засасывается в один из транспортных

цилиндров бетононасоса. Рабочим ходом поршня другого цилиндра смесь подается в

бетоновод.

Привод поршней транспортных цилиндров осуществляется

от приводных гидроцилиндров, поршни которых получают возвратно-поступательное

движение за счет подачи масла и имеют жесткую связь через штоки с поршнями

транспортных цилиндров.

Изменение потока бетонной смеси при тактах всасывания

и нагнетания осуществляется с помощью двух шиберных пластин горизонтальной и

вертикальной. Горизонтальная пластина поочередно перекрывает отверстия бункера,

вертикальная - выходные отверстия транспортных цилиндров.

За счет плавной регулировки количества масла,

поступающего в приводные гидроцилиндры, изменяется производительность

бетононасоса от минимальной до максимальной.

На этом принципе основана работа отечественного

бетононасоса СБ-95. Более подробное описание его устройства приведено в прил. 1.

В качестве распределительных устройств бетононасосов,

изменяющих направление потока бетонной смеси, могут применяться также

поворотные трубы, патрубки, элементы (рис. 2, 3) или пластины (рис. 4).

2.4. Бетононасосы с водогидравлическим приводом,

создающие невысокие давления на бетонную смесь (не выше 2,5 МПа), можно

применять для подачи смеси по трубам большого диаметра (203 мм). При

использовании трубопроводов малого диаметра (100 или 125 мм) дальность подачи

бетонной смеси резко сокращается, а ее подвижность необходимо увеличивать. В

первом случае бетононасосные установки должны быть в стационарном исполнении,

во втором - могут быть и

передвижными.

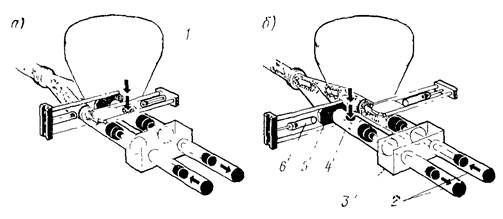

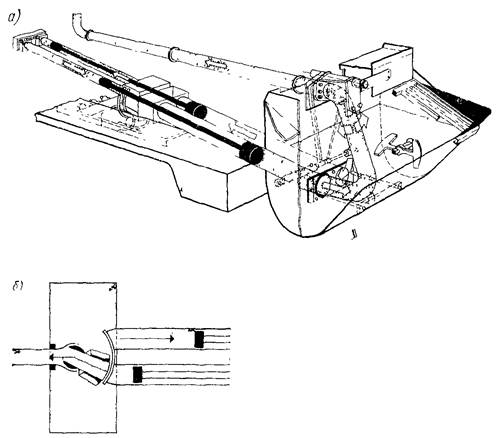

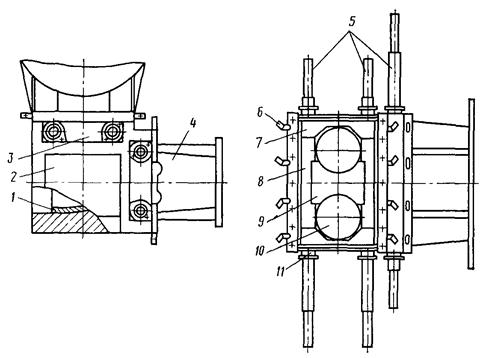

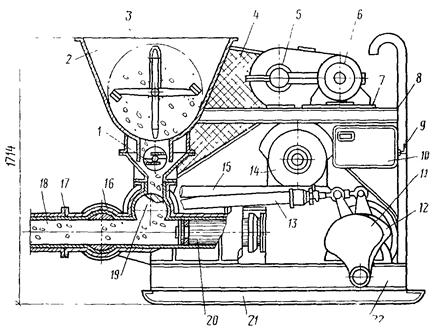

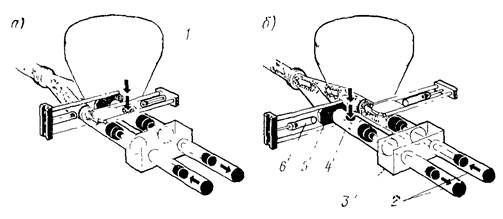

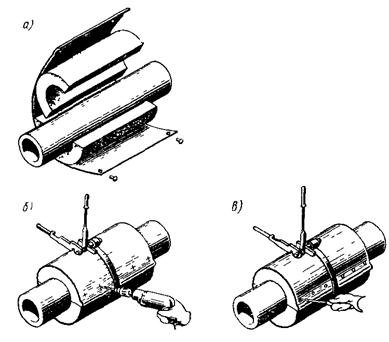

Рис 1. Принципиальная схема работы бетононасоса с

маслогидравлическим приводом

а - такт всасывания

бетонной смеси в правый цилиндр и нагнетания из левого; б - такт всасывания

бетонной смеси в левый цилиндр и нагнетания из правого; 1 - приемный бункер; 2 -

приводные гидроцилиндры; 3 - камера с промывочной водой; 4 - транспортный

цилиндр, 5 - шиберная пластина; 6 - гидроцилиндр шиберной пластины

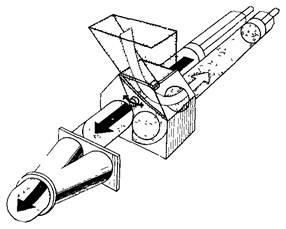

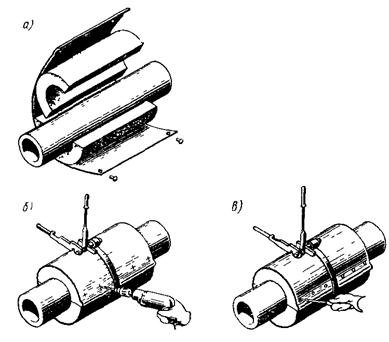

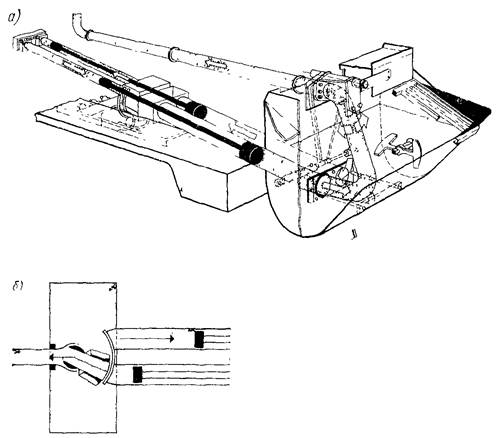

Рис. 2 Принципиальные схемы распределительных устройств

бетононасосов с поворотной трубой (а) и поворотным патрубком (б)

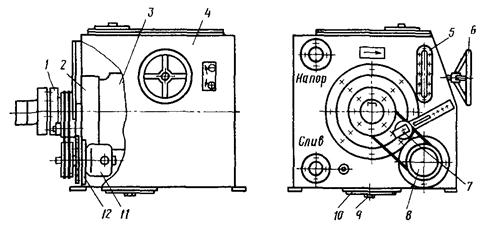

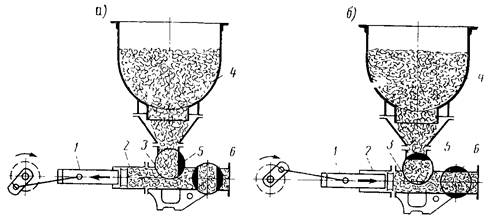

2.5. Отличие водогидравлического привода бетононасоса от

маслогидравлического заключается в том, что поршни транспортных цилиндров

перемещаются в направлении к бетоноводу за счет нагнетания воды

многоступенчатым центробежным насосом. Обратное их движение осуществляется с

помощью тросово-блочной системы, связывающей оба поршня (рис. 4).

Рис. 3 Схема распределительного устройства

бетононасоса с поворотным элементом в виде двух взаимно перпендикулярных

пластин

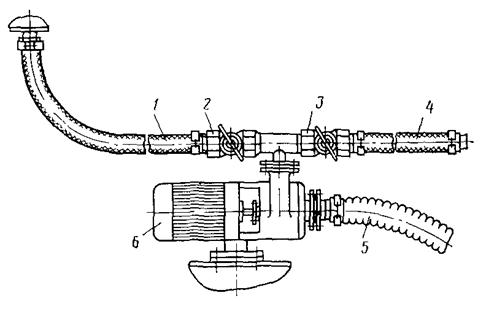

Рис. 4.

Бетононасос с водяным гидравлическим приводом и гибкой связью между поршнями

1 - механизм связи; 2 - трос; 3 -

рабочий цилиндр; 4 - поршень; 5 - смеситель; 6 - приемный бункер; 7 -

распределительная коробка; 8 - поворотная заслонка

Распределительное устройство бетононасосов с

водогидравлическим приводом может быть выполнено с шиберной пластиной,

поворотной трубой, патрубком или пластиной.

Кроме ограниченного давления на бетонную смесь, к

недостаткам бетононасосов с водогидравлическим приводом относятся небольшая

надежность гибкой механической связи между поршнями и более низкий к.п.д.

центробежных насосов (до 0,7) по сравнению с масляными, что приводит к

некоторому увеличению расхода электроэнергии.

2.6. Бетононасосы с механическим приводом в наименьшей

степени отвечают требованиям п. 2.2. Их

допускается применять в случаях, когда отсутствуют более совершенные

бетононасосные установки с гидравлическим приводом или их не хватает для

производства бетонных работ в требуемом объеме. При этом следует учитывать ряд

существенных недостатков, которыми обладают бетононасосы с механическим

приводом. Основными из этих недостатков являются следующие.

Большое число ходов поршня в единицу времени (до 50 в минуту)

и неравномерное (синусоидальное) его движение, сообщаемое кривошипно-шатунным

механизмом (рис 5), приводят, с одной стороны, к

усиленному износу всех трущихся деталей бетононасоса, а с другой - к пульсационному

движению бетонной смеси. При износе клапанов коэффициент наполнения

транспортных цилиндров, а соответственно и производительность бетононасоса,

могут уменьшиться в 2 - 3 раза. При неравномерном движении бетонной смеси

сопротивления в трубопроводе резко возрастают (в 1,5 - 2 раза), происходит

частичное расслоение смеси, и вследствие этого увеличивается тенденция к

закупорке бетоновода.

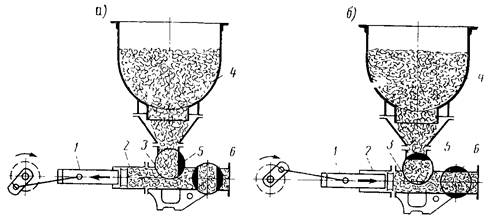

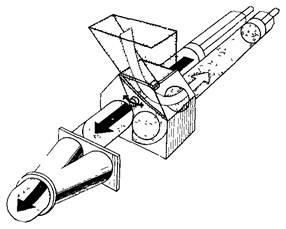

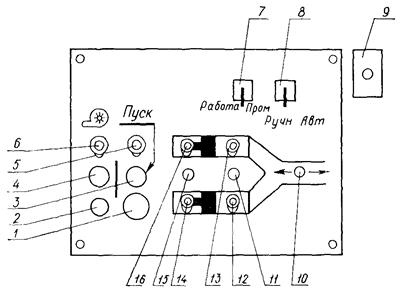

Рис. 5. Поршневой бетононасос с механическим приводом

а

- всасывание; б - нагнетание; 1 - поршень; 2 - цилиндр; 3 - рабочая

камера; 4 - приемный бункер; 5 - всасывающий клапан; 6 - нагнетательный клапан

Бетононасосы с механическим приводом

типа С-296 и С-284А выполнены в стационарном варианте и имеют большую высоту

загрузки бетонной смеси в приемный бункер насоса, соответственно 1,95 и 3,5 м.

Это вызывает необходимость применения для перегрузки бетонной смеси специальных

скиповых подъемников или подъездных эстакад. Кроме того, бетононасосы оснащены

тяжелыми и трудоемкими в эксплуатации бетоноводами диаметром 150 мм (С-296) и

283 мм (С-284А). Наша промышленность постепенно сокращает их производство за счет

увеличения выпуска бетононасосов с маслогидравлическим приводом.

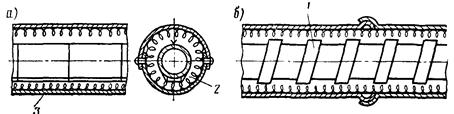

Бетоноводы

2.7. Бетоновод является одним из важнейших элементов

бетононасосной установки для подачи бетонной смеси по трубам. При выборе

бетоновода необходимо правильно определить его диаметр, учесть особенности

конструктивного исполнения и эксплуатационного состояния.

При определении оптимального диаметра бетоновода

следует учитывать, что с его уменьшением одновременно уменьшаются допустимый

размер зерен крупного заполнителя, трудоемкость и стоимость монтажа и демонтажа

звеньев. Вместе с тем повышается износ бетоновода и сопротивление перекачиванию

бетонной смеси. Последнее приводит к падению производительности бетононасоса.

2.8. Диаметр бетоновода должен не менее чем в 3 раза

превышать наибольший размер зерен крупного заполнителя в бетонной смеси.

Учитывая, что в соответствии с действующими ГОСТами, отечественной

промышленностью выпускаются три фракции крупного заполнителя размером 5 - 20,

20 - 40 и 40 - 70 мм, предпочтительными диаметрами бетоноводов следует считать

80, 100, 125 и 203 мм.

2.9. Бетоноводы из стальных труб диаметром 80 мм следует

применять с бетононасосами производительностью не выше 40 м3/ч и

развивающими давление на бетонную смесь не ниже 5 МПа. Применение в этом случае

бетононасосов большей производительности значительно увеличивает износ труб,

особенно колен, за счет резкого увеличения скорости перекачивания и

соответственно абразивного воздействия бетонной смеси.

По бетоноводам диаметром 100 и 125 мм по тем же

соображениям не следует подавать соответственно более 80 и 100 м3/ч

бетонной смеси. Бетоновод диаметром 203 мм, с точки зрения его пропускной

способности, может применяться с любым из существующих бетононасосов.

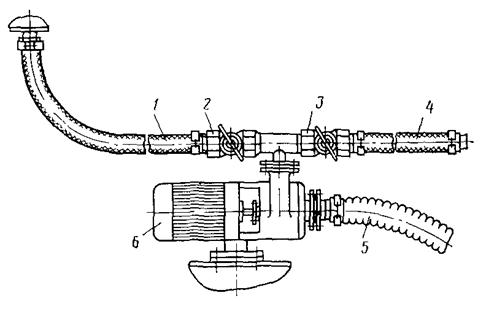

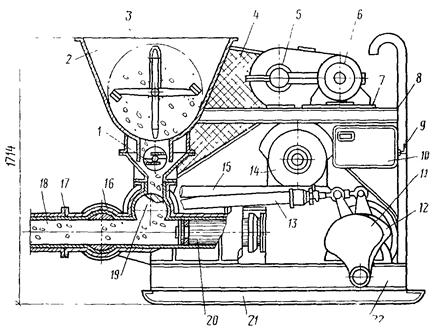

Рис. 6. Комплект звеньев и оборудования бетоновода

1 - конусный переход; 2 - прямое звено

длиной 3 м; 3 - прямое звено длиной 1,5 м; 4 - прямое звено длиной 1 м; 5 -

вставка длиной 0,5 - 0,6 м; 6 - задвижка плоская; 7 - задвижка с ручным

гидроприводом; 8 - игольчатый клапан; 9 - промывочное звено со сливным краном; 10

- круговой распределитель; 11 - гибкий распределительный рукав; 12 -

двухколенное звено; 13 - колено под углом 90°; 14 - колено под углом 90°; 15 -

колено под углом 15°; 16 - колено под углом 22°30’; 17 - колено-вставка под

углом 11°15’; 18 - вставка с задвижкой

и вентилем для промывки бетоновода водой или продувки сжатым воздухом; 19 -

замок; 20 - звено для улавливания пыжей; 21 - приспособление для перемещения

гибкого рукава, 22 и 23 - шаровой и цилиндрический пыжи

2.10. Бетоноводы диаметром 80, 100 и 125 мм можно

применять при диаметре транспортного цилиндра бетононасоса соответственно не

более 150, 180 и 220 мм. Наиболее благоприятные условия для транспортирования

бетонных смесей по трубам создаются в случае, когда диаметры бетоновода и

транспортного цилиндра совпадают.

2.11. Внутренняя поверхность бетоновода должна быть

калибрована, вмятины и другие повреждения его внутренней поверхности

недопустимы. Их наличие приводит к возможности образования пробок при

транспортировании бетонной смеси.

2.12. Бетоновод должен состоять из отдельных звеньев и

комплекта устройств для его монтажа и демонтажа, нормальной эксплуатации в

процессе пуска, подачи бетонной смеси, очистки и промывки (рис. 6).

Звенья бетоновода, как правило, изготовляются из

стальных труб. Для уменьшения коэффициента трения стальные трубы иногда

футеруются внутри полиэтиленом. На прямолинейных участках бетоновода с

давлением не выше 1,5 МПа могут применяться полиэтиленовые трубы, которые

значительно легче стальных. Их применение особенно эффективно в комбинации со

стальными звеньями для концевого участка бетоновода, который часто

перекладывается в зоне бетонирования.

Таблица 1

|

Внутренний

диаметр, мм

|

Площадь поперечного

сечения, см2

|

Объем бетонной

смеси в отрезке бетоновода длиной 1 м

|

Масса бетонной

смеси в звене длиной 3 м, кг

|

Масса звена длиной

3 м, кг

|

Масса звена длиной

3 м с бетонной смесью, кг

|

|

80

|

50,25

|

5

|

36

|

24

|

60

|

|

100

|

78,5

|

7,8

|

56

|

34

|

90

|

|

125

|

122,5

|

12,2

|

88

|

40

|

128

|

|

150

|

177

|

17,7

|

125

|

65

|

190

|

|

180

|

254,5

|

25,4

|

183

|

135

|

318

|

|

203

|

324

|

32,4

|

283

|

150

|

383

|

|

283

|

630

|

63

|

454

|

250

|

704

|

|

Примечание. Объемная масса

бетонной смеси принята равной 2400 кг/м3.

|

В табл. 1 приведены весовые характеристики стальных

бетоноводов, необходимые для определения трудоемкости монтажных и демонтажных

работ, нагрузок на поддерживающие конструкции и выбора способа закрепления

звеньев

2.13. В состав бетоновода входят прямые и изогнутые под

углами 11°15’ - 90° звенья, переходные конусные звенья, игольчатый клапан или

задвижка, промывочное звено, гибкий рукав для распределения бетонной смеси,

ловители пыжей и комплект пыжей. В прил. 2

представлено устройство бетоновода диаметром 150 мм к бетононасосу СБ-95.

Звенья бетоновода соединяются между собой с помощью

быстроразъемных соединений, конструкция которых должна обладать необходимой

прочностью, достаточной для восприятия монтажных и эксплуатационных нагрузок, а

также быстроразъемностью. Их герметичность обеспечивается посредством установки

резиновых прокладок.

Из существующих конструкций замков, удовлетворяющих

перечисленным требованиям, соединение труб, представленное на рис. 6,

является наиболее удачным, так как с его помощью можно производить шарнирное

сочленение звеньев между собой.

Переходный конус предназначен для присоединения

начального звена бетоновода к бетононасосу в случае несоответствия диаметров

труб бетоновода и транспортного цилиндра насоса. Потери напора в переходных

конусах в зависимости от их диаметра и длины могут составлять 0,2 - 0,6 МПа,

поэтому их установка в бетоноводе нежелательна.

Максимальный угол перехода от большего диаметра конуса

к меньшему не должен превышать 1° или уменьшение диаметра не должно быть более

35 мм на 1 м его длины.

Прямые звенья длиной 3 м являются основными в

комплекте бетоновода. Звенья длиной 1,5; 1 м и вставки служат в качестве

доборных элементов. Колена и двухколенное звено предназначены для изменения

направления прокладки бетоновода.

Игольчатый клапан или задвижки используются в случае

разборки звеньев горизонтального участка при установке пыжей, для

предупреждения вытекания бетонной смеси из вертикального участка бетоновода.

Для этого перед разборкой бетоновода в гнездо клапана вставляются иглы,

образующие в сечении трубопровода решетку, препятствующую опусканию бетона из

стояка.

Промывочное звено, выполненное из резинотканевого

рукава, применяется при промывке бетоновода водой. Это звено входит в комплект

бетоновода в случаях, когда нагнетание воды производится бетононасосом. При

наличии отдельного водяного насоса или компрессора с этой целью используется

специальная вставка с задвижкой и вентилем (см. рис. 6).

Круговой распределитель, состоящий из двух

шарнирно-сочлененных колен и подставки, используется при бетонировании

цилиндрических конструкций или в других случаях для распределения бетонной

смеси.

Гибкий распределительный рукав целесообразно применять

для распределения бетонной смеси при бетоноводе диаметром 80 и 100 мм. При

использовании рукава диаметром 125 мм при подаче бетонной смеси необходимо

применять специальное приспособление для его перемещения (см. рис. 6).

Шаровые и цилиндрические пыжи предназначены для

очистки внутренней поверхности бетоновода от бетонной смеси. Они должны

изготовляться из пористой резины сечением на 20 - 30 мм, превышающим диаметр

бетоновода.

Звено для улавливания пыжей

присоединяется к конечному звену бетоновода и служит устройством,

препятствующим полному выходу пыжей из трубопровода в момент окончания его

очистки от бетонной смеси.

Оборудование для распределения бетонной смеси

2.14. Для распределения бетонной смеси, подаваемой

по бетоноводу, в соответствующих случаях могут применяться гибкие рукава,

круговой распределитель (рис. 6),

поворотные звенья, желоба, хоботы и распределительные стрелы.

2.15. Гибкие распределительные рукава диаметром 80 - 100

мм и иногда 125 мм применяются для распределения бетонной смеси в радиусе до 8

м. В ряде случаев их длина может быть доведена до 15 м. Дальнейшее увеличение

длины рукавов нецелесообразно ввиду повышенных сопротивлений движению бетонной

смеси в них по сравнению со стальными бетоноводами.

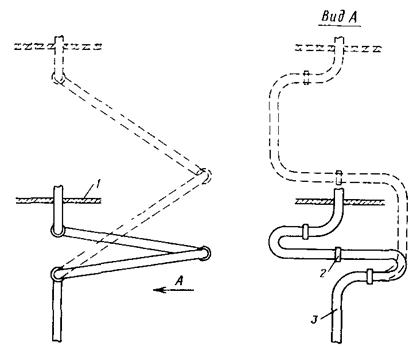

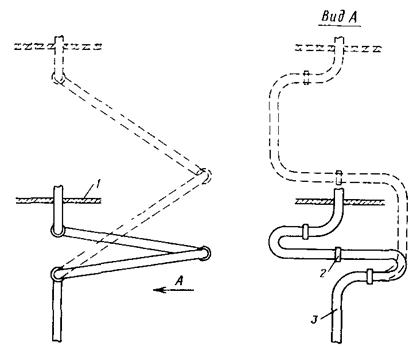

Рис. 7. Способы соединения поворотных звеньев с бетоноводом

а

- соединение с вертикальным участком бетоновода, б - соединение с

горизонтальным участком бетоновода; 1 - поворотное колено; 2 - шарнирное

замковое соединение; 3 - передвижная опора

2.16. Круговой распределитель может применяться при

использовании бетоноводов диаметром 125 мм и более. Для распределения бетонной

смеси на больших площадях свободный конец бетоновода наращивается и передвигается

на соответствующих опорах по окружности. Местное распределение бетонной смеси

целесообразно осуществлять с помощью гибкого рукава или поворотного желоба.

2.17. Поворотные звенья применяются при небольшой площади

бетонирования для обеспечения возможности перемещения свободного конца

бетоновода по окружности (рис. 7).

Соединение поворотных звеньев с вертикальным участком бетоновода осуществляется

с помощью одного колена, а с горизонтальным - с помощью двух колен. В качестве

шарнирного соединения колен между собой или с бетоноводом применяется обычное

замковое соединение (рис. 6).

2.18. Поворотные

желоба применяются для распределения бетонной смеси, подаваемой по бетоноводу

диаметром 150 мм и более. Желоба, как правило, выполняются полноповоротными

шириной в верхней части 400 - 500 мм из стали толщиной 0,5 мм. Угол наклона

желоба к горизонтальной плоскости должен быть не менее 45°.

При высоте установки бетоновода 1,5 м длину желоба

можно применять 2 м.

2.19. Хоботы применяются с бетоноводами диаметром не менее

180 мм при большой интенсивности бетонирования массивных конструкций.

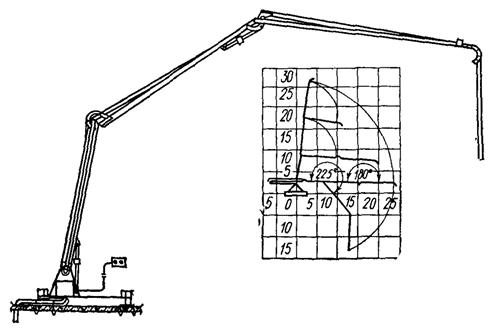

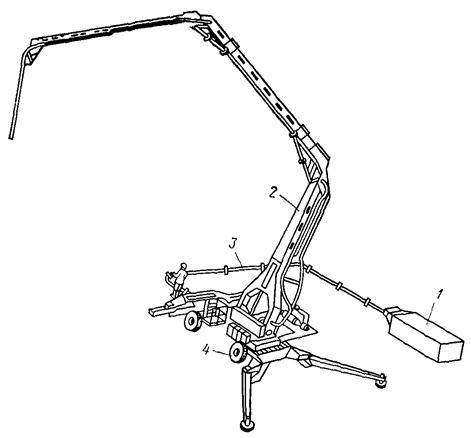

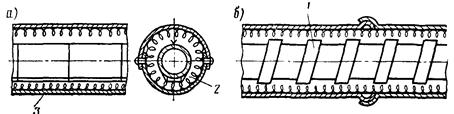

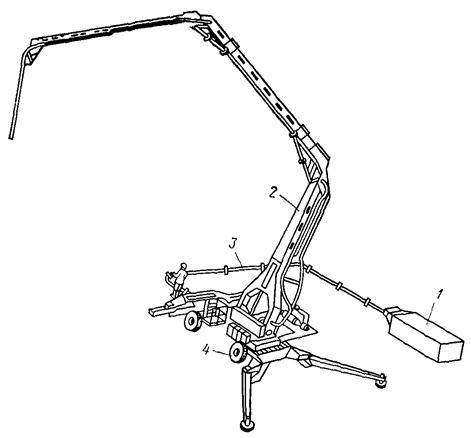

Рис. 8. Распределительная

трехсекционная стрела, складывающаяся в вертикальной плоскости

При этом они заранее устанавливаются в местах спуска

бетонной смеси под бетоноводом. Вначале бетонирования смесь подается в наиболее

удаленный от бетононасоса хобот.

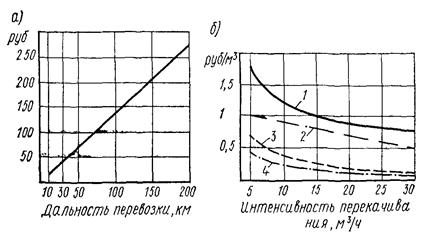

2.20. Распределительные стрелы относятся к

специализированному оборудованию, предназначенному для перемещения концевого

участка бетоновода в зоне распределения бетонной смеси.

2.21. Распределительная стрела состоит из несущих

элементов-секций, бетоновода с концевым резинотканевым рукавом,

опорно-поворотного устройства и привода.

Несущие элементы выполняются, как правило, коробчатого

сечения из высокопрочных сталей. Они шарнирно соединяются между собой и

приводятся в движение с помощью гидроцилиндров.

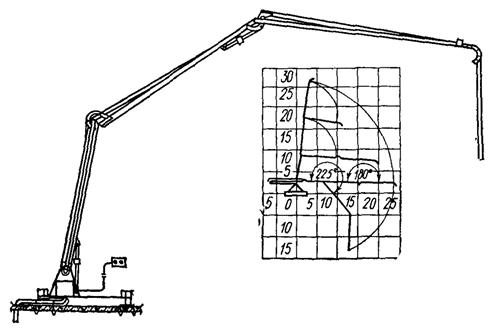

Рис. 9. Распределительная двухсекционная стрела,

складывающаяся в горизонтальной плоскости

2.22. Стрелы выполняются полноповоротными и в зависимости

от их длины бывают двух, трех- и четырехсекционными.

Складывание секций стрелы может производиться в

вертикальной (рис. 8) или горизонтальной (рис. 9)

плоскости.

2.23. Вертикально складывающиеся стрелы применяются для

установки на одной базе с бетононасосом или в виде автономных установок (см.

пп. 2.33 - 2.37). В

первом случае в качестве привода стрелы используется силовая установка

бетононасоса, во втором - самостоятельный гидропривод.

2.24. Горизонтально складывающиеся стрелы целесообразно

применять в виде автономных установок для распределения бетонной смеси только в

горизонтальной плоскости, а также в стесненных условиях (например, при

установке их внутри помещений, на заводах железобетонных изделий и пр.).

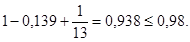

2.25. Бетононасосные установки в зависимости от назначения

могут применяться в виде стационарного, прицепного или самоходного оборудования,

оснащенного бетоноводом, собственной или автономной распределительной стрелой

(рис. 10). В случаях применения

автономной распределительной стрелы в комплект бетононасосной установки должен

входить дополнительный бетоновод.

В качестве силовых агрегатов в бетононасосных

установках используются электродвигатели, двигатели внутреннего сгорания или

двигатели базовой машины.

2.26. Стационарные бетононасосные установки в зависимости oт их

производительности могут применяться при бетонировании массивных конструкций с

большим объемом бетона или при длительных сроках строительства сооружения и

небольшой интенсивности бетонирования. При большой интенсивности бетонирования

можно применять бетоноводы диаметром до 203 мм, при малой интенсивности - не

более 125 мм. При частых перестановках бетоновода и небольших объемах бетонных

работ следует использовать бетоноводы диаметром 80 и 100 мм.

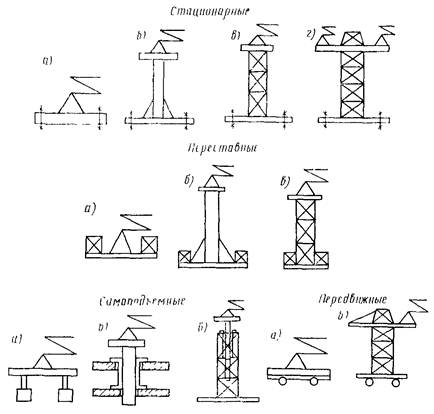

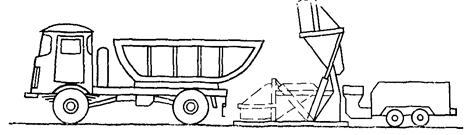

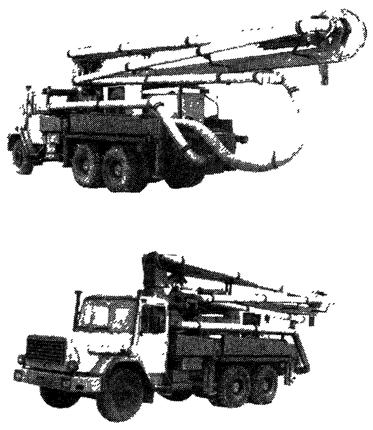

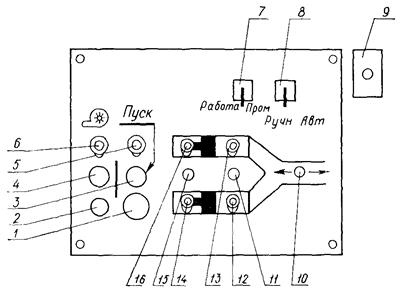

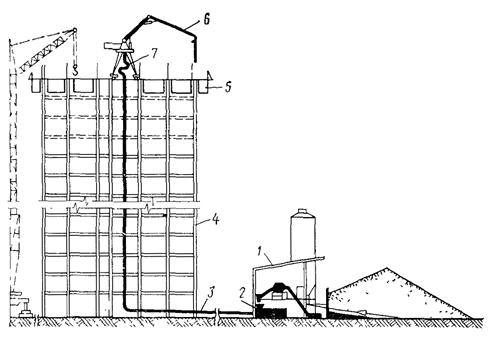

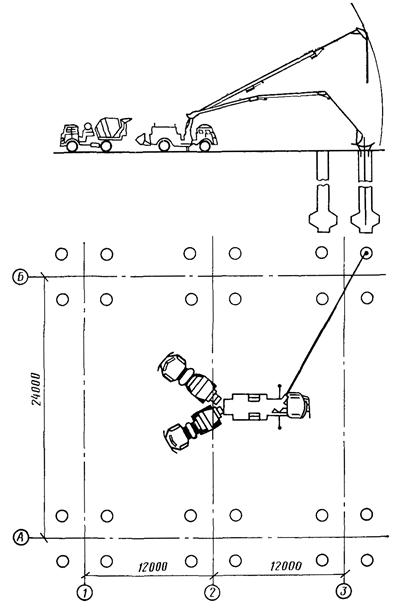

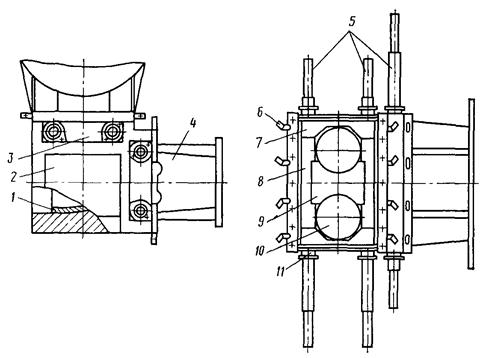

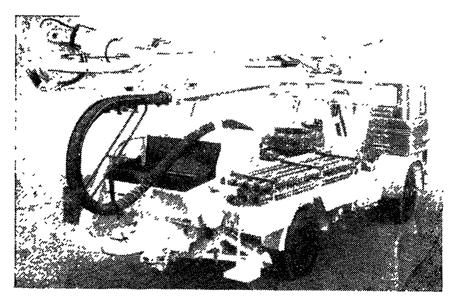

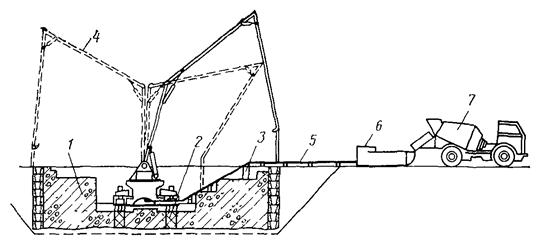

Рис. 10. Основные типы исполнения бетонотранспортных

установок

а - стационарные, б -

прицепные, в - самоходные; 1 - с бетоноводом; 2 - с распределительной стрелой;

3 - с бетоноводом и распределительной стрелой

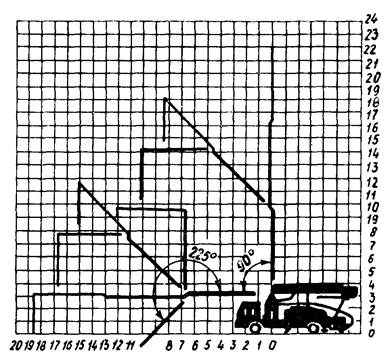

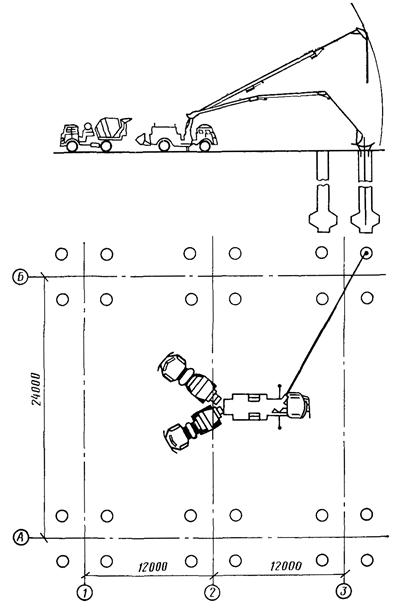

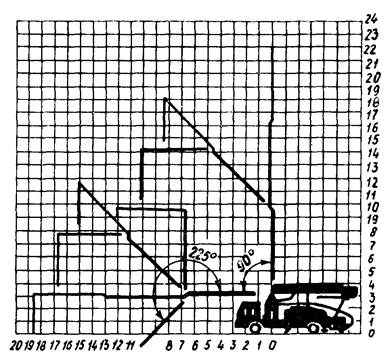

Рис. 11. Схема возможных положений секций распределительной

стрелы автобетононасоса

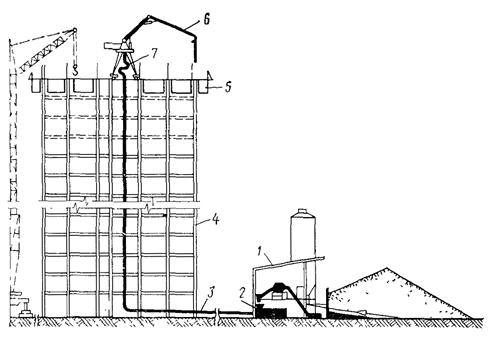

2.27. Стационарные бетононасосные установки с

распределительными стрелами, смонтированными на одной раме с бетононасосом (с

собственными распределительными стрелами), применяются в исключительных

случаях, в основном при возведении конструкций нулевого цикла. При этом на

строительной площадке должны применяться краны большой грузоподъемности,

необходимые для перестановки бетононасоса со стрелой вдоль фронта

бетонирования. Использование таких установок наиболее эффективно для

бетонирования сборных железобетонных конструкций заводского изготовления. В

этом случае целесообразно применять горизонтально складывающуюся стрелу.

2.28. Стационарные бетононасосные установки с автономными

распределительными стрелами рекомендуется применять при возведении высотных

зданий и массивных сооружений с развитыми размерами в плане. В этом случае

стрела устанавливается в непосредственной близости от бетонируемой конструкции

или на рабочем месте и с бетононасосом соединяется магистральным бетоноводом

(диаметром не более 125 мм).

2.29. Прицепные бетононасосные установки, оснащенные

бетоноводом, собственной или автономной распределительной стрелой,

целесообразно применять при частых перебазировках оборудования для

бетонирования самых разнообразных монолитных конструкций и сооружений. При этом

целесообразно применять бетоновод диаметром не более 125 мм.

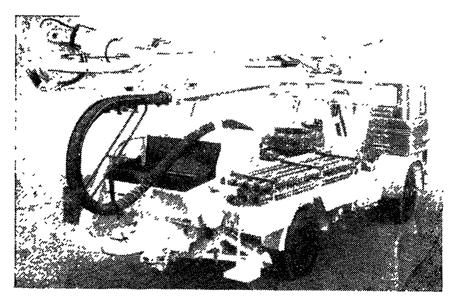

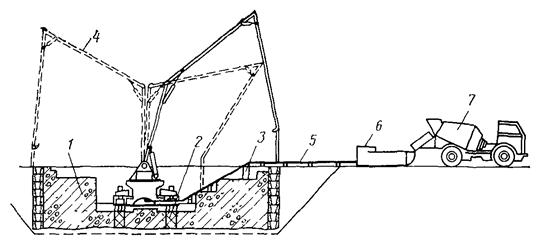

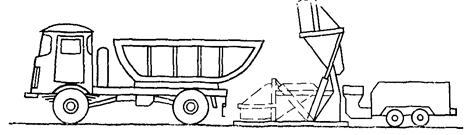

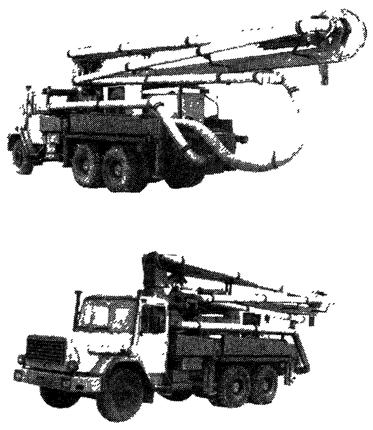

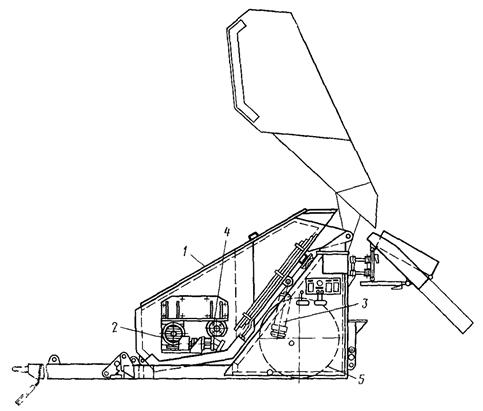

2.30. Самоходные бетононасосные установки

(автобетононасосы) применяются с бетоноводами диаметром не более 125 мм при

бетонировании рассредоточенных конструкций с небольшим объемом бетонных работ и

необходимости частой перебазировки оборудования.

Таблица 2

|

Тип

установок

|

Назначение

|

|

Стационарная бетононасосная

установка производительностью соответственно до 10, 20 и 40 м3/ч

|

Бетонирование конструкций

нулевого цикла и надземных сооружений при длительных сроках строительства и

интенсивности потока бетонной смеси соответственно до 5, 10 и 20 м3/ч

|

|

То же, производительностью

свыше 60 м3/ч

|

Бетонирование массивных

конструкций при интенсивности потока бетонной смеси свыше 30 м3/ч

|

|

Стационарная бетононасосная

установка производительностью до 20 м3/ч с собственной

распределительной стрелой

|

Бетонирование массивных

конструкций нулевого цикла при интенсивности потока бетонной смеси до 10 м3/ч

и наличии на объекте кранов соответствующей грузоподъемности

|

|

Стационарная бетононасосная

установка производительностью до 40 м3/ч с автономной

распределительной стрелой

|

Бетонирование конструкций

нулевого цикла и надземных сооружений при интенсивности потока бетонной смеси

до 20 м3/ч

|

|

То же, производительностью

свыше 60 м3/ч

|

То же, при интенсивности

бетонирования свыше 30 м3/ч

|

|

Прицепная бетононасосная

установка производительностью до 40 м3/ч

|

Бетонирование конструкций

нулевого цикла и надземных сооружений при частых перебазировках установки с

объекта на объект и сравнительно небольшой длине бетоновода

|

|

То же, с собственной

распределительной стрелой

|

Бетонирование конструкций

нулевого цикла и невысоких надземных сооружений при частых перебазировках

установки с объекта на объект

|

|

То же, с автономной

распределительной стрелой

|

Бетонирование конструкций

нулевого цикла и надземных сооружений при частых перебазировках установки с

объекта на объект

|

|

Самоходная бетононасосная

установка (автобетононасос) производительностью до 40 м3/ч

|

Бетонирование конструкций

нулевого цикла и надземных сооружений при частых перебазировках установки как

внутри объекта, так и с объекта на объект и сравнительно небольшой длине

бетоновода

|

|

Самоходная бетононасосная

установка с собственной распределительной стрелой (автобетононасос с распределительной

стрелой) производительностью соответственно до 40 и 60 м3/ч

|

Бетонирование конструкций

нулевого цикла и невысоких надземных сооружений при частых перебазировках с

объекта на объект, необходимости использования высокой мобильности установки

внутри объекта и интенсивности потока бетонной смеси соответственно до 20 и

30 м3/ч

|

|

Самоходная бетононасосная

установка (автобетононасос) с автономной распределительной стрелой

производительностью до 40 м3/ч

|

Комплексное бетонирование

конструкций нулевого цикла и надземных сооружений на двух-трех объектах,

расположенных недалеко один от другого, с установкой распределительных стрел

на каждом объекте и использованием одного автобетононасоса

|

2.31. Самоходные бетононасосные установки с собственной

распределительной стрелой - автобетононасосы со стрелой (рис. 11) - наиболее эффективно применять при интенсивном

ведении бетонных работ и частых перебазировках оборудования, вдоль фронта

бетонирования, необходимости подачи бетонных смесей в опалубку тонкостенных

конструкций, отдельно стоящих фундаментов в оконные проемы, технологические

отверстия и другие труднодоступные места. Эти установки обычно

укомплектовываются дополнительным бетоноводом длиной 50 - 60 м такого же

диаметра, как и на стреле (100 - 125 мм). Распределительная стрела может быть

длиной от 18 до 35 м, в редких случаях - до 45 м.

Иногда автобетононасосы со стрелами, применяемые для

туннельных работ, имеют бетоновод диаметром 150 мм. В этом случае стрела, как

правило, выполнена двухсекционной, складывающейся в вертикальной плоскости.

2.32. Самоходные бетононасосные установки

(автобетононасосы) с автономными распределительными стрелами и бетоноводами

диаметром 100 и 125 мм можно применять при необходимости интенсивного

бетонирования зданий повышенной этажности и массивных сооружений с развитыми

размерами в плане. В этом случае установку целесообразно укомплектовать

двумя-тремя автономными стрелами, которые устанавливаются на различных объектах

строительства, расположенных недалеко один от другого. При этом наиболее

эффективно используется мобильность бетононасоса и до минимума сокращаются его

технологические простои.

В табл. 2 приведено назначение основных

типов бетононасосных установок, а в прил. 3 дана техническая

характеристика отечественных и зарубежных бетононасосов, применяемых у нас в

стране.

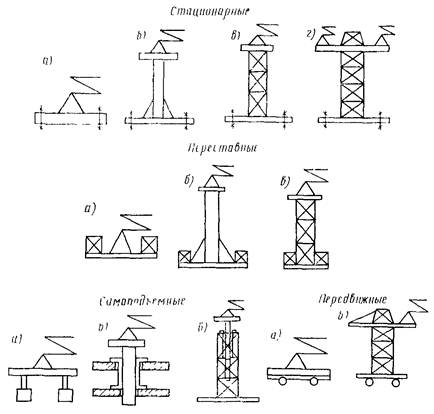

Автономные распределительные стрелы

2.33. Автономные распределительные стрелы, применяемые в

бетононасосных установках, по технологическому принципу действия подразделяются

на стационарные, переставные, самоподъемные и передвижные. В конструктивном

отношении они могут быть выполнены на рамной или башенной опоре, трубчатых

колоннах и на базе одно- или двухконсольных башенно-стреловых установок (рис. 12).

Рис. 12. Основные типы исполнения автономных

распределительных стрел

а

- на рамной опоре, б - на трубчатой колонне, в - на башенной опоре; г - на

башенно-стреловой установке одно- или двухконсольной

Распределительные стрелы должны устанавливаться на

объекте в зоне бетонируемой захватки и с бетононасосом соединяться

магистральным бетоноводом. Бетононасос при этом может располагаться в месте,

удобном для подъезда автотранспортных средств для перевозок бетонной смеси или

под бетоносмесительной установкой.

В табл. 3 представлены рекомендуемая область применения

основных типов автономных распределительных стрел, а в прил. 4 -

техническая характеристика и общие виды некоторых опытно-производственных

образцов этого оборудования.

2.34. Стационарные распределительные стрелы должны

удерживаться против опрокидывания, прикреплением их с помощью анкеров к

массивным частям сооружения, несущим элементам конструкции или специальным

фундаментам. Последние должны в случаях, когда опирание стрелы на несущие

элементы конструкции недопустимо из-за динамических нагрузок, возникающих при

ее paботе. При этом наиболее целесообразно применять

установки, смонтированные на трубчатых колоннах или башенных опорах. При

необходимости распределения бетонной смеси на больших площадях (диаметром до

100 м) следует применять стрелы, смонтированные на одноконсольной

башенно-стреловой установке, при большой интенсивности бетонных работ - на

двухконсольной установке

Таблица 3

|

Тип

стреловой установки

|

Максимальный вылет

стрелы, м

|

Максимальная

высота опорного шарнира стрелы от основания установки, м

|

Возможные способы

установки стрелы

|

Вид конструкций и

сооружений

|

|

на основании

сооружения или специальном фундаменте

|

на естественном

грунтовом основании

|

на несущих

элементах конструкции

|

массивные

фундаменты и фундаментные плиты

|

конструкции

протяженные в плане, в том числе рассредоточенные

|

цилиндрические

сооружения

|

высотные здания и

сооружения, в том числе возводимые в скользящей опалубке

|

|

Стационарная распределительная

стрела на рамной опоре

|

25

|

|

+

|

-

|

+

|

+

|

-

|

-

|

+

|

|

То же, на трубчатой колонне

|

30

|

|

+

|

-

|

-

|

+

|

-

|

+

|

-

|

|

То же, на башенной опоре

|

35

|

|

+

|

-

|

-

|

+

|

-

|

+

|

+

|

|

То же, на башенно-стреловой

установке вылетом до 20 м:

|

|

|

|

|

|

|

|

|

|

|

одноконсольной

|

40

|

|

+

|

-

|

-

|

+

|

-

|

+

|

-

|

|

двухконсольной

|

50

|

|

+

|

-

|

-

|

+

|

-

|

+

|

-

|

|

Переставная распределительная

стрела на рамной опоре

|

20

|

|

+

|

+

|

+

|

+

|

+

|

-

|

+

|

|

To же,

на трубчатой колонне

|

25

|

|

+

|

+

|

-

|

+

|

-

|

+

|

-

|

|

То же, на башенной опоре

|

25

|

|

+

|

+

|

-

|

+

|

-

|

+

|

-

|

|

Самоподъемная распределительная

стрела на рамной опоре

|

25

|

|

+

|

+

|

+

|

+

|

-

|

+

|

-

|

|

Самоподъемная распределительная

стрела на трубчатой колонне

|

30

|

|

-

|

-

|

+

|

-

|

-

|

-

|

+

|

|

То же, на башенной опоре

|

35

|

|

+

|

+

|

-

|

+

|

-

|

+

|

+

|

|

Передвижная распределительная

стрела

|

20

|

|

-

|

+

|

-

|

-

|

+

|

-

|

-

|

|

То же, на одноконсольной

башенно-стреловой установке вылетом до 20 м1

|

40

|

|

-

|

+

|

-

|

+

|

+

|

+

|

-

|

1 При использовании стрелы для возведения зданий высотой

более 20 м башенная опора может наращиваться с соответствующим ее прикреплением

к несущим конструктивным элементам.

Примечание Знак + означает

возможность применения соответствующего типа стрелы, знак - означает, что

применение ее нецелесообразно.

2.35. Устойчивость переставных распределительных стрел

должна обеспечиваться с помощью контргруза или балласта. Балласт, как правило,

выполняется съемным из железобетонных элементов небольшой массы. Последнее

позволяет применять для перестановки стрел этого типа краны малой

грузоподъемности.

2.36. Вертикальное передвижение самоподъемных стрел

наиболее целесообразно осуществлять с помощью гидроцилиндров, так как

маслогидравлический привод позволяет обеспечить необходимые усилия и плавность

подъема установки.

Гидроцилиндры стрел на рамной и башенной опорах должны

монтироваться в соответствующих местах непосредственно на установке, а для

стрел с трубчатой колонной - на отдельных опорных рамах. Последние должны быть

оснащены роликами, которые служат в качестве направляющих элементов при

вертикальном перемещении стрелы.

Фиксирование ее в горизонтальной плоскости

производится теми же направляющими роликами, а в вертикальной - втычными

болтами на опорных рамах.

Опорные рамы перед монтажом стрелы на трубчатой

колонне устанавливаются над технологическими отверстиями в перекрытиях или

других конструктивных элементах сооружения. Через эти рамы на сооружение

передаются как горизонтальные, так и вертикальные силы, возникающие при работе

стрелы. При подъеме стрелы рамы по мере их освобождения переставляются выше.

Распределительные стрелы на башенных опорах при

соответствующем увеличении высоты возводимой конструкции подращиваются снизу

путем установки дополнительных секций.

Высота перемещения самоподъемной стрелы на рамной опоре

зависит от конструктивного решения устройства для ее подъема и, как правило, не

превышает 10 м.

2.37. Передвижные распределительные стрелы могут

выполняться на пневматическом или рельсовом ходу. В первом случае рамная опора

стрелы устанавливается на двухосном прицепе. Передвижение стрелы вдоль фронта

бетонирования осуществляется с помощью автомобилей или средств на гусеничном

ходу. Во втором случае в качестве базового оборудования используются

одноконсольные башенно-стреловые установки. Для их передвижения используются

стандартные электросиловые устройства башенных кранов.

Бетоновод, соединяющий стрелу с

бетононасосом, должен иметь компенсационное устройство из двух звеньев,

соединенных шарнирно между собой и с трубопроводом.

3. Требования к бетонным смесям и их составляющим

3.1. Бетонные смеси, предназначенные для

транспортирования по трубопроводам, должны обладать повышенной связностью,

однородной структурой, удобоперекачиваемостью и обеспечивать получение

требуемых физико-механических характеристик бетона (прочности при сжатии,

водонепроницаемости, морозостойкости и т.д.).

Бетонные смеси и материалы, применяемые для их

приготовления, должны удовлетворять требованиям действующих ГОСТ,

соответствующих разделов СНиП и специальным требованиям настоящего раздела

«Руководства».

3.2. Состав бетонной смеси должен быть подобран таким

образом, чтобы при ее движении в бетоноводе постоянно сохранялся пристенный

смазочный слой, зерна заполнителей не соприкасались между собой, а давление передавалось

по жидкой фазе. Для выполнения этих требований необходимо, чтобы объем

цементного теста превышал объем пустот смеси крупных и мелких заполнителей не

менее чем на 40 л/м3. Такая смесь, как правило, имеет одновременно и

высокую удобоукладываемость.

Бетонная смесь, имеющая межзерновую пустотность

заполнителя (крупного или мелкого) большую, чем объем цементного теста,

перекачиванию не поддается.

3.3. Консистенция бетонной смеси на плотных заполнителях

должна быть такой, чтобы под давлением, возникающим в трубопроводе при

перекачивании бетонной смеси, растворная часть не выдавливалась из скелета

заполнителя. Рекомендуемая подвижность бетонной смеси (по величине осадки

стандартного конуса) находится в пределах от 4 до 14 см и водоцементное

отношение не выше 0,75. Оптимальная подвижность бетонной смеси, с точки зрения

ее удобоперекачиваемости*, находится в пределах 6 - 8 см, а

водоцементное отношение - 0,4 - 0,6.

* Под

удобоперекачиваемостью бетонной смеси подразумевается способность

транспортирования по трубопроводу на предельные расстояния без расслоения и

образования пробок под воздействием внешних сил (давления, создаваемого при

поступательном движении поршня бетононасоса).

При определении расхода воды в бетонной смеси

необходимо учитывать водоудерживающую способность цемента и величину

водопоглощения заполнителей (мелкого и крупного). Последняя для ориентировочных

подсчетов может быть принята равной 1 - 1,5 % от веса заполнителей.

3.4. Жесткие, малоподвижные и литые несвязные бетонные

смеси непригодны для перекачивания по трубопроводам. При применении

малоподвижных смесей сопротивление движению может оказаться больше давления,

развиваемого бетононасосом, что приводит к остановке процесса транспортирования

и закупорке бетоноводов. При перекачивании литых бетонных смесей в результате

их расслаивания из-за избытка свободной воды в трубопроводе также образуются

пробки.

Необходимая консистенция бетонной смеси обеспечивается

правильным соотношением между ее растворной частью и расходом крупного

заполнителя. При использовании крупных заполнителей фракции 5 - 20 мм объем

растворной части на 1 м3 бетонной смеси должен быть не менее 550 -

650 л, при заполнителях 5 - 40 мм - соответственно не менее 500 - 600 л. При этом

следует учитывать, что большие значения расхода растворной части соответствуют

случаю применения бетоноводов малого диаметра (80 - 100 мм).

3.5. При определении расхода цемента следует исходить из

условия необходимости обеспечения требуемой марки бетона и вязко-пластичных

свойств бетонной смеси. Последнее достигается оптимальным содержанием в

бетонной смеси цемента и пылевидных частиц песка размером до 0,14 мм. Их общая

масса должна быть 330 - 380 кг в 1 м3 смеси при использовании в

качестве крупного заполнителя гравия и 380 - 430 кг - при использовании щебня.

Расход цемента должен быть не менее 250 кг/м3 бетонной смеси.

Увеличение содержания цемента и пылевидных частиц

более 500 кг/м3 резко повышает вязкость смеси и соответственно

сопротивления ее движению в бетоноводе.

3.6. Для приготовления бетонных смесей рекомендуется

применять портланд-, шлакопортланд- и пуццолановые цементы с нормальным или

замедленным сроком схватывания. Наиболее благоприятным является применение

пластифицированных цементов и цементов высоких марок с более тонким помолом. В

последнем случае следует учитывать возможное сокращение сроков схватывания

цементного теста, влияющее в сторону увеличения на сопротивление движению

бетонной смеси и уменьшения продолжительности ее нахождения в трубопроводе.

3.7. Песок для бетонных смесей, подаваемых с помощью

бетононасосов, должен содержать до 3 - 7 % пылевидных частиц крупностью менее

0,14 мм и 15 - 20 % мелких частиц крупностью менее 0,31 мм. При отсутствии или

недостатке в природном или дробленом песке его наиболее мелкой фракции

последняя заменяется каменной или кварцевой мукой, золой-уносом, трассом и т.д.

Однако повышение содержания тонкомолотых добавок более 20 % от массы цемента не

рекомендуется, так как в этом случае бетонная смесь за счет ее отощания плохо

удерживает воду и может легко расслаиваться.

3.8. Содержание мелких, менее 0,06 мм, пылевидных,

илистых и глинистых частиц не должно превышать 3 % в природном песке и 5 % в

дробленом. При избыточном количестве этих частиц возрастает потребность в воде

затворения, увеличиваются усадочные деформации и снижается прочность бетона.

3.9. Доля песка в общей массе заполнителей должна

определяться известными экспериментально-расчетными методами исходя из условия

необходимости получения смеси сухих заполнителей с минимальной пустотностью.

Для ориентировочных подсчетов долю песка можно принимать равной 32 - 50 % при

использовании гравия и 40 - 60 % - при использовании щебня. Для второго случая

на рис. 13 представлен рекомендуемый

гранулометрический состав заполнителей.

3.10. В качестве крупного заполнителя для бетонной смеси

рекомендуется применять гравий или щебень неостроконечной формы.

Максимальный размер зерен крупного заполнителя должен

быть не более одной трети внутреннего диаметра бетоновода при использовании

щебня и 0,4 - при использовании гравия.

Наличие зерен плоской или игловатой формы более 5 % по

массе влечет за собой ухудшение удобоперекачиваемости бетонной смеси и

ускоренный износ деталей бетононасоса.

3.11. Подбор состава бетонной смеси, подаваемой по трубам

должен осуществляться лабораторией строительства. Для определения оптимального

состава задаются несколькими соотношениям между мелким и крупным заполнителями,

при которых изготовляется бетонная смесь с минимальным расходом цемента и

осадкой конуса.

Рис. 13. График рекомендуемого гранулометрического состава

заполнителей бетонных смесей, перекачиваемых по трубопроводу

Затем путем постепенного добавления цементного теста и

пробных перекачек бетононасосом проверяется удобоперекачиваемость смеси.

Добавление отдельно цемента и воды также допускается при условии сохранения

постоянства водоцементного отношения. За оптимальный состав принимается тот,

который позволяет получить удобоперекачиваемую бетонную смесь и требуемую марку

бетона при минимальном расходе цемента.

В прил. 5 представлен расчетный метод ориентировочной

оценки удобоперекачиваемости бетонной смеси. Предварительная оценка

удобоперекачиваемости может производиться в соответствии с требованиями п. 3.5 по

величине расхода в смеси цемента и пылеватых частиц.

В построечных условиях оценкой удобоперекачиваемости

бетонных смесей в процессе проведения работ может служить их способность

всасываться без расслоения под воздействием атмосферного давления из приемного

бункера в транспортные цилиндры бетононасоса, в которых образуется вакуум при

ходе поршня, соответствующего такту всасывания смеси.

3.12. Увеличение расхода цемента сверх нормативного при

приготовлении бетонной смеси с целью улучшения ее удобоперекачиваемости

недопустимо. При тщательно подобранном зерновом составе крупного и мелкого

заполнителей количество цемента в бетонной смеси, подаваемой бетононасосами, не

отличается от расхода цемента. Для приготовления смеси такой же подвижности,

укладываемой другими механизмами.

3.13. Обеспечение удобоперекачиваемости бетонной смеси в

случаях, когда возможная комбинация подбора ее составляющих не приводит к

необходимым результатам, может быть достигнуто за счет применения

пластифицирующих добавок. В качестве последних допускается использовать любые

поверхностно-активные вещества (ПАВ), предназначенные для улучшения

удобоукладываемости бетонных смесей. Такие вещества, как правило, улучшают и ее

удобоперекачиваемость.

Для тощих составов эффективнее применять

гидрофобно-пластифицирующие добавки (мылонафт, асидолмылонафт,

кремнийорганические жидкости ГКЖ-10, ГКЖ-11, ГКЖ-94 и др.) и воздухововлекающие

или микрогазовыделяющие (СНВ-смола, нейтрализованная щелочью,

воздухововлекающая, ГКЖ-94 кремнийорганическая жидкость и др.), так как

вовлекаемый или выделяемый ими воздух или газ позволяет достичь повышения

подвижности и удобоукладываемости бетонной смеси без добавления вяжущих; для

жирных - эффективнее гидрофильно-пластифицирующие добавки (СДБ - сульфитно-дрожжевая

бражка, кальциевая соль лигносульфоновой кислоты с примесью редицирующих и

минеральных веществ и др.), пластифицирующие смесь.

Введение ПАВ в бетонные смеси в количестве 0,01 - 0,5

% от массы цемента позволяет повысить их подвижность при сохранении марки

бетона или снизить расход воды и повысить прочность бетона или снизить расход

цемента до 8 - 10 %. Дозировка ПАВ назначается в соответствии с данными табл. 19 СНиП I-B.2-69 «Вяжущие

материалы неорганические и добавки для бетонов и растворов» с обязательной

проверкой в строительной лаборатории.

3.14. При

дозировке воздухововлекающих и микрогазовыделяющих веществ следует учитывать,

что большое количество воздушных пузырьков в бетонной смеси может привести к

отрицательным последствиям при ее перекачивании. Причина заключается в том, что

общее количество воздушных пор в бетонной смеси действует как амортизирующая

воздушная подушка, которая сжимается под воздействием давления, возникающего в

трубопроводе.

При большой длине трубопровода, особенно его вертикального

участка, величина сжатия «воздушной подушки» может превысить длину хода поршней

в транспортных цилиндрах бетононасоса, в результате чего давление от поршня не

передается по всей длине бетоновода и процесс перекачивания бетонной смеси

прекращается. Это становится заметным по частичному возвращению бетонной смеси

в приемный бункер бетононасоса из трубопровода, который, как известно, в момент

переключения клапанов в распределительном устройстве насоса на короткий

промежуток времени сообщается с атмосферой.

В трубопроводе, при наличии воздушной подушки

предельного объема, за счет возвратно-поступательного движения бетонной смеси

происходит ее расслоение и закупорка бетоновода.

3.15. При

перекачивании бетонной смеси в жаркую погоду рекомендуется применять добавки -

замедлители схватывания (гипс, слабый раствор серной кислоты, СДБ, ГКЖ и др.).

3.16. При выборе

добавок - замедлителей схватывания предпочтение следует отдавать добавкам,

уменьшающим водопотребность и расход вяжущих при одновременном повышении их

пластичности.

3.17. При

приготовлении бетонной смеси необходимо обеспечить точность дозировки

материалов в соответствии с заданным составом бетона, постоянство ее

подвижности и гранулометрического состава заполнителей. Продолжительность

перемешивания должна быть достаточной для получения однородной структуры

бетонной смеси.

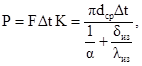

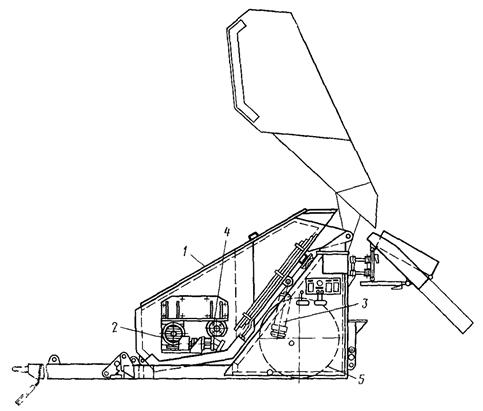

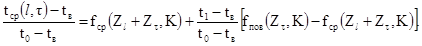

4. Гидравлические сопротивления в трубопроводе и их влияние

на производительность бетононасосов

4.1. Выбор типа бетононасоса по его основной

характеристике - величине давления поршня на бетонную смесь - должен

производиться с учетом потерь напора в трубопроводе при транспортировании смеси

и изменения рабочих характеристик бетононасоса под нагрузкой.

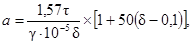

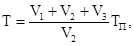

4.2. Потери в трубопроводе Р зависят от величины удельных

сопротивлений движению бетонной смеси DР, общей длины

бетоновода l и величины его вертикального участка (h), а также от местных потерь напора в переходном конусе

и коленах (Рк):

Р = DР ´ l + Рк

+ gh ·

10-5, (1)

где

DР - удельное сопротивление движению бетонной смеси на

1 м горизонтального участка бетоновода, МПа/м;

l - общая длина

бетоновода, м;

Рк - местные

потери напора в переходном конусе и коленах бетоновода, МПа (п. 4.5);

gh · 10-5 - потери напора, равные величине гидростатического

давления бетонной смеси объемной массой g (кг/м3) на вертикальном участке бетоновода

высотой h (м), МПа.

При величине объемной массы бетонной смеси, равной

2400 кг/м3, выражение (1) приобретает следующий вид

Р = DРl

+ Рк + 0,024h. (2)

4.3. Величина удельного сопротивления движению бетонных

смесей в трубопроводе зависит от характера и скорости их движения, состава и

подвижности смеси, крупности и вида заполнителя, доли песка в заполнителях,

материала бетоновода и его внутреннего диаметра.

Движение бетонной смеси в трубопроводе

может быть равномерным и неравномерным (импульсным). С достаточной степенью

приближения равномерным можно считать смеси, транспортируемой бетононасосами с

гидравлическим приводом. Импульсное движение создают насосы с механическим

приводом.

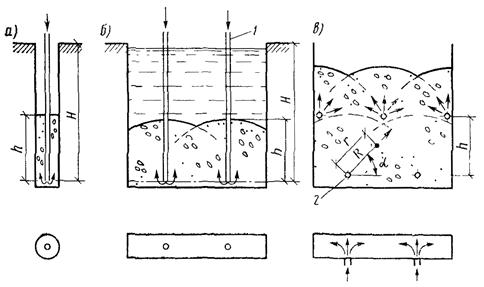

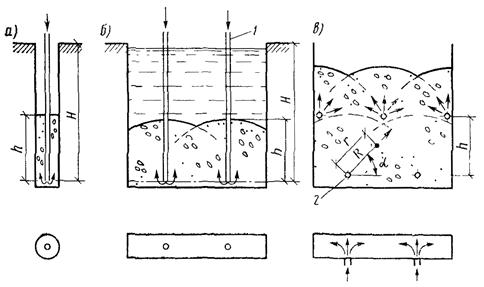

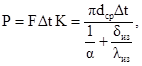

Рис. 14. Характер движения бетонной смеси в

трубопроводе при структурном режиме

1 - стенка трубопровода; 2 -

цементно-песчаный раствор; 3 - основной поток смеси; 4 - пристенный смазывающий

слой

Движение смеси в бетоноводе может происходить только

при наличии пристенного смазывающего слоя (рис 14),

состоящего из цементного теста и мельчайших частиц песка. Создание пристенного

слоя обеспечивается правильным подбором состава бетонной смеси.

Таблица 4

|

№

составов бетонной смеси

|

Расход цемента в

бетонной смеси, кг/м3

|

Значение

коэффициента а, МПа (с/м)1/2

|

Значение величины DР0, МПа

|

|

Подвижность смеси,

см

|

|

8

|

10

|

8

|

10

|

|

1

|

300

|

0,0113

|

0,0088

|

0,006

|

0,0032

|

|

2

|

400

|

0,014

|

0,012

|

0,0111

|

0,0074

|

Примечание. Расход песка в смеси 1 и

2 принят соответственно 800 и 700 кг/м3 (Мкр =

2,1, объемная масса 1560 кг/м3), а щебня 8 - 1100 кг/м3

(фракция 5 - 20 мм, объемная масса 1330 кг/м3).

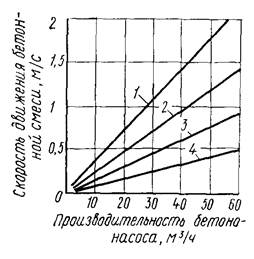

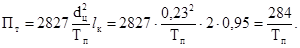

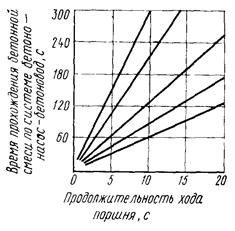

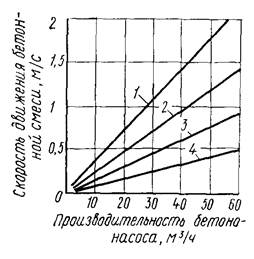

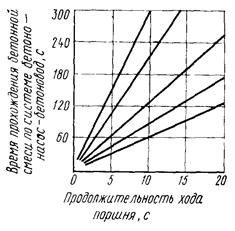

Рис. 15. Зависимость скорости движения бетонной смеси в

трубопроводах от производительности бетононасоса

1, 2, 3 и 4 - трубопроводы диаметром

соответственно 100, 125, 150 и 200 мм

4.4. Величину удельного сопротивления движению бетонных

смесей DР, МПа подвижностью до 10 см рекомендуется определять

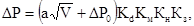

по формуле

(3)

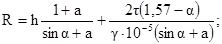

(3)

где

DР0 - сопротивление на одном горизонтальном

участке трубопровода при сдвиге, т.е. при V = 0 м/с, МПа

(табл. 4);

V -

скорость транспортирования смеси, м/с (рис. 15);

a -

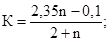

коэффициент, зависящий от подвижности и состава смеси, МПа  (табл. 4);

(табл. 4);

- коэффициент изменения сопротивления

движению смеси в зависимости от величины внутреннего диаметра трубопровода;

- коэффициент изменения сопротивления

движению смеси в зависимости от величины внутреннего диаметра трубопровода;

Д100, Дх - внутренний диаметр трубопровода, равный

соответственно 100 мм и применяемый на практике, мм;

Км - коэффициент

изменения сопротивления движению смеси в зависимости от материала трубопровода.

Для стальных трубопроводов Км = 1, для резиновых шлангов Км

= 1,5;

Кн - коэффициент перехода от равномерного к

неравномерному движению смеси; для равномерного движения смеси Кн =

1, а для неравномерного - пульсационного Кн = 1,5;

Кз -

коэффициент, учитывающий влияние вида крупного заполнителя на величину

сопротивлений. Для щебня Кз = 1, для гравия Кз = 0,8.

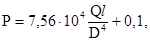

Потери давления Р, МПа, на заданной длине бетоновода l при

транспортировании высокоподвижных бетонных смесей (ОК = 10 см и выше) с помощью

поршневых бетононасосов могут быть определены с достаточной для практики

точностью по следующей формуле:

(4)

(4)

где

Q - расход бетонной смеси, м3/ч;

l - длина

бетоновода, м;

D -

внутренний диаметр бетоновода, мм.

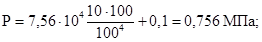

Пример.

Определить величину потерь давления в бетоноводе диаметром 100 мм, длиной 100 м

при производительности бетононасоса 10 м3/ч.

4.5. Местные потери напора в переходном конусе Рк,

соединяющем транспортные цилиндры бетононасоса с бетоноводом, зависят от тех же

факторов, что и величина сопротивления в прямых звеньях, но значительно

превышает их. Величину потерь напора в переходном конусе с оптимальным углом

перехода 0,5 - 1° на 1 м его длины можно принимать в 3 - 4 раза больше, чем

сопротивление на горизонтальном участке бетоновода.

Сопротивление в коленах можно принимать в соответствии

с данными табл. 5.

Для определения сопротивлений в коленах диаметром, отличным от 100 мм, данные таблицы необходимо умножить на коэффициент Ка.

Таблица 5

|

Радиус

закругления колена, м

|

Скорость движения

бетонной смеси, м/с

|

|

0,5

|

1

|

2

|

|

0,5

|

4,37

|

5,55

|

7,05

|

|

1

|

4,77

|

5,72

|

6,72

|

|

1,5

|

5,25

|

6,23

|

7,33

|

|

2

|

5,83

|

7

|

7,9

|

Пример.

Определить требуемую величину давления поршня в транспортном цилиндре

бетононасоса для преодоления сопротивлений движению бетонной смеси в

магистральном бетоноводе автономной распределительной стрелы при следующих

условиях:

Общая длина стального бетоновода с участком

на распределительной стреле вылетом 25 м............................................................ 105

м

Длина вертикального участка бетоновода................................................................ 60

м

Число колен 90° с радиусом закругления 1 м в

магистральном бетоноводе........ 2 шт.

Количество колен 90° с радиусом закругления 0,5 м

в бетоноводе распределительной стрелы................................................................. 8

шт.

Диаметр бетоновода внутренний........................................................................... 100

мм

Длина переходного конуса (при диаметре транспортного

цилиндра 200 мм)........ 3 м

Требуемая интенсивность потока бетонной смеси............................................ 15

м3/ч

Характеристика бетонной смеси

Расход цемента.................................................................................................... 300

кг/м3

Расход песка................................................................................................................. 800

»

Крупный заполнитель............................................................................. щебень

5 - 20 мм

Расход щебня..................................................................................................... 1100

кг/м3

Осадка конуса............................................................................................................... 6

см

Объемная масса................................................................................................. 2400

кг/м3

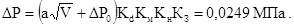

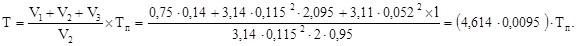

Решение. Определяем

исходные данные для нахождения величины удельного сопротивления движению

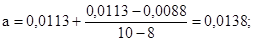

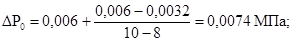

бетонной смеси по формуле (3); из табл. 4 находим значение а и DP0:

в соответствии с графиком на рис. 15 по

известному расходу бетонной смеси определяем скорость ее движения в

трубопроводе: V = 0,5 м/с.

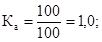

Далее определяем коэффициенты в формуле (3):

Км

= 1; Кн = 1,5 и Кз = 1.

Км

= 1; Кн = 1,5 и Кз = 1.

Решаем уравнение (3):

Затем находим величину местных сопротивлений в

бетоноводе.

Потери напора в переходном конусе составят:

Рк1 = 4DРlк =

40,0249 ´ 3 = 0,299 МПа.

Сопротивление колен магистрального бетоновода будет

равно:

Рк2 = 4,77 · 10-3 · 9 · 2 = 0,0859 МПа,

а

колен распределительной стрелы -

Рк3 = 4,37 · 10-3 · 9 · 8 = 0,315 МПа.

Величина потерь напора на преодоление

гидростатического давления столба бетонной смеси высотой 60 м составит:

0,024h = 0,024 · 60 = 1,44 МПа.

Суммарное сопротивление движению бетонной смеси в

трубопроводе для рассмотренного случая будет равно:

Р = 0,0249 · 105 + 0,299 + 0,859

+ 0,315 + 1,44 = 4,75 МПа.

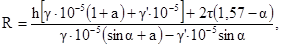

4.6. Величину сопротивлений движению бетонной смеси в трубопроводе

Р, кгс/см2, можно также определять с помощью следующей эмпирической

зависимости, используемой инженерами ГДР:

(5)

(5)

* 1 кгс / см2 @

105 Па @ 0,1 МПа.

где

l - расчетная длина подачи бетонной смеси по

трубопроводу (м). Для определения l к фактической длине

трубопровода прибавляется по 1 м горизонтальной подачи смеси на каждые 10°

поворота бетоновода;

d -

внутренний диаметр бетоновода, мм;

t0 - предельное

напряжение сдвига, 10-3 кгс/см2;

b -

коэффициент скорости,  ;

;

V -

скорость движения бетонной смеси в трубопроводе, см/с:

Q -

расход бетонной смеси, м3/ч;

g - объемная масса бетонной смеси, т/м3;

h -

высота подачи бетонной смеси.

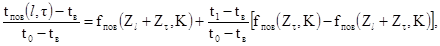

Внутри границ удобоперекачиваемости бетонной смеси

предельное напряжение сдвига и коэффициент скорости зависят от следующих

факторов: водоцементного отношения, расхода цемента, тонкости помола цемента,

формы зерен заполнителей, доли мелких частиц в смеси заполнителей. Значения t0 и b уменьшаются

с повышением водоцементного отношения, размера зерен цемента, доли мелких

частиц в смеси заполнителей и при круглой форме зерен последних.

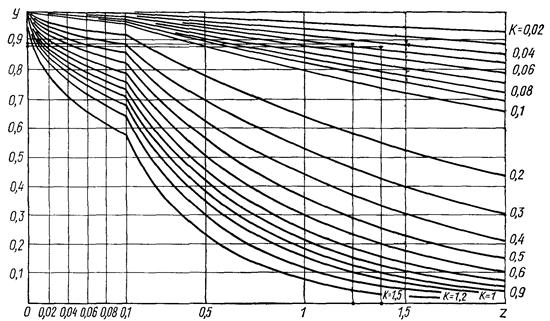

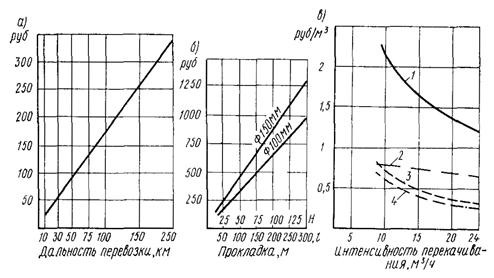

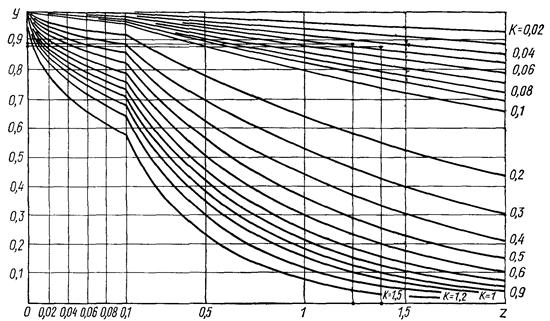

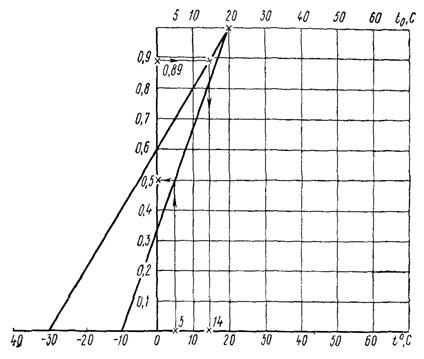

Рис. 16.

Зависимость напряжения сдвига t и коэффициента скорости b от

консистенции бетонной смеси (для смесей А, В и F)

Рис. 17.

Зависимость предельного напряжения сдвига t и коэффициента

скорости b от консистенции бетонной смеси (для смесей С, G и Н)

Рис. 18. Зависимость предельного напряжения сдвига t и коэффициента скорости b

от консистенции бетонной смеси (для

смесей Д, Е, J и К)

При увеличении расхода цемента величина t0

уменьшается, а b - возрастает.

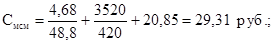

На рис. 16 - 18 приведены значения t0 и b для 10 наиболее употребимых составов бетонных смесей,

а в табл. 6

даны характеристика последних и гранулометрия использованных заполнителей.

Пример. Определить

величину сопротивлений движению бетонной смеси в трубопроводе для условий,

рассмотренных в примере п. 4.5.

Решение.

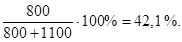

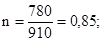

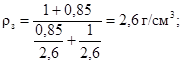

Определяем процентное содержание песка в смеси заполнителей

По табл. 6 подбираем смесь, соответствующую заданному

составу - смесь «С».

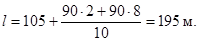

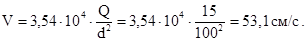

Определяем расчетную длину подачи бетонной смеси

Скорость движения смеси в бетоноводе равна:

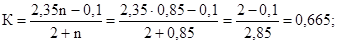

По рис. 16 находим значение t0 и b

t0 = 0,65, b = 0,054.

Затем определяем необходимое давление на бетонную

смесь:

При сравнении полученных данных с величиной расчетного

давления в примере, рассмотренном в п. 4.5, видно, что расхождение

результатов составляет 12 %. Это свидетельствует о том, что для ориентировочной

оценки сопротивлений в бетоноводе и требуемых давлений при перекачке бетонных

смесей можно использовать формулы (2 - 5). Для дальнейших расчетов,

связанных с выбором бетононасосов и специализированного оборудования к ним, за

основу должно приниматься большее значение расчетного давления, полученного по

этим формулам.

4.7. Для случая, когда отсутствует бетононасос,

развивающий необходимое давление при заданных параметрах технологического

процесса, сопротивления движению бетонной смеси могут быть снижены путем

повышения в ней доли мелких частиц заполнителя, водоцементного отношения,

увеличения диаметра бетоновода и пр. При этом необходимо учитывать, что

качество бетонной смеси всегда должно удовлетворять требованиям получения

бетона с заданными физико-механическими свойствами.

4.8. При определении таких расчетных параметров

технологического процесса, как расход и скорость движения в трубах бетонной

смеси, необходимо учитывать величину снижения производительности имеющейся

установки при возрастании нагрузки на поршень транспортного цилиндра. Величина

этого снижения зависит от конструктивного исполнения распределительного

устройства бетононасоса, типа его привода и мощности силового агрегата.

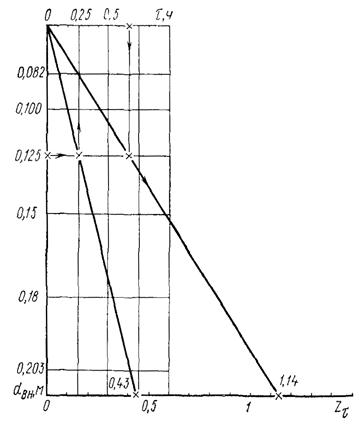

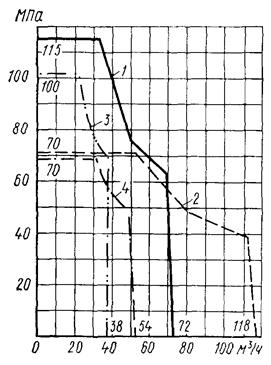

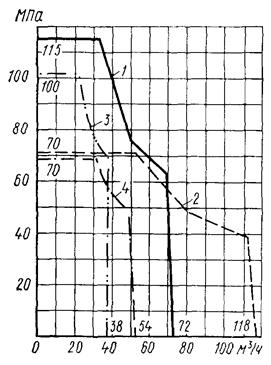

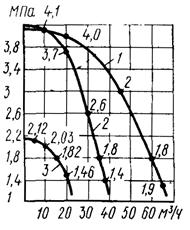

Для бетононасосов с маслогидравлическим приводом

характер зависимости между величинами давления поршня на бетонную смесь,

диаметром транспортного цилиндра, мощностью главного привода бетононасоса и

производительностью установки можно определять по графику, представленному на

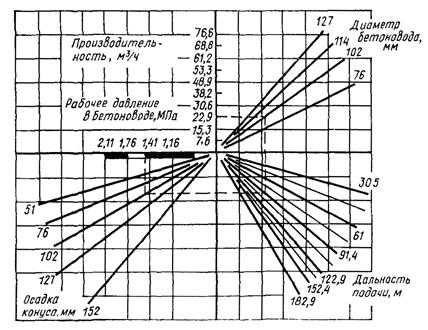

рис. 19.

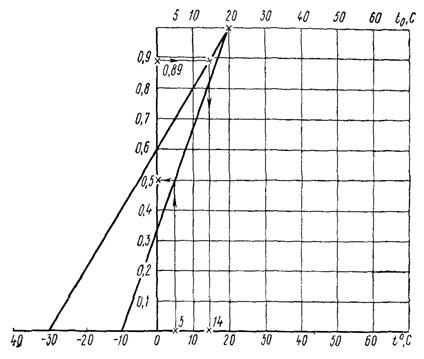

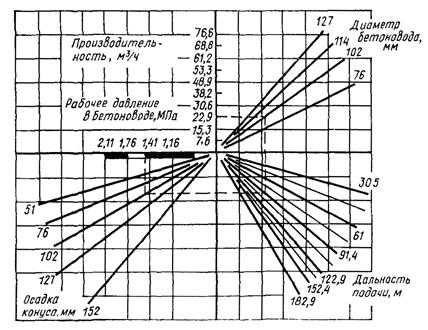

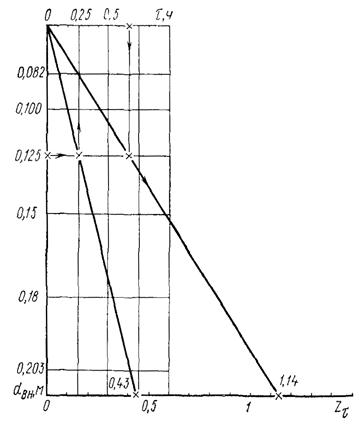

При определении технических возможностей бетононасосов

для ориентировочных расчетов можно использовать номограмму, показывающую

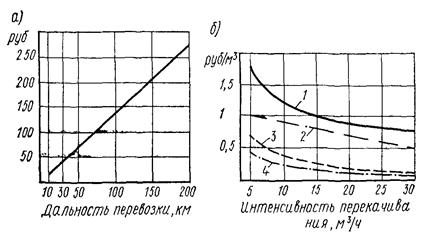

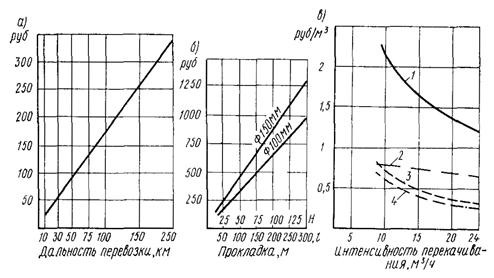

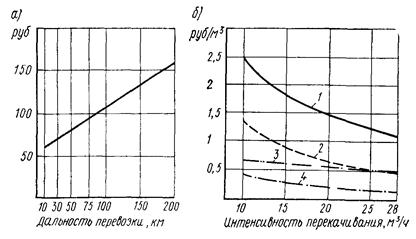

зависимость между давлением в бетоноводе, его диаметром, дальностью подачи, производительностью

насоса и подвижностью бетонной смеси (рис. 20). Номограмма составлена для

бетонных смесей с содержанием 55 % крупного заполнителя - природного гравия,

имеющего размер зерен не более 25,4 мм. При использовании в качестве крупного

заполнителя щебня рабочее давление в трубопроводах увеличивается на 12 %.

Принцип определения производительности бетононасоса по

известному давлению в бетоноводе показан на номограмме пунктирной линией. Для

определения расчетной дальности подачи бетонной смеси давление на вертикальном

участке бетоновода и шлангах принимается вдвое большим, чем на горизонтальном.

Исходя из этого к длине горизонтального участка необходимо прибавить удвоенную

длину вертикального бетоновода и шланга.

С помощью номограммы можно решить и обратную задачу -

по требуемой производительности установить возникающее давление в бетоноводе

при определенной подвижности бетонной смеси, дальности ее подачи и диаметре

трубопровода.

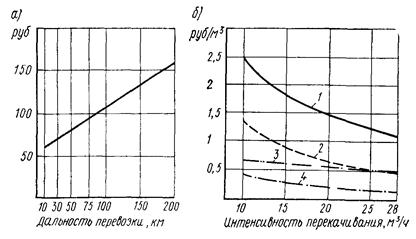

Рис. 19.

Зависимость между производительностью бетононасоса с маслогидравлическим

приводом и давлением поршня на бетонную смесь

1 - мощность привода 150 кВт, диаметр

внутреннего транспортного цилиндра 180 мм; 2 - мощность привода 150 кВт,

диаметр транспортного цилиндра 230 мм; 3 - мощность привода 92 кВт, диаметр

транспортного цилиндра 150 мм; 4 - мощность привода 92 кВт, диаметр транспортного

цилиндра 180 мм

Рис 20. Номограмма для выбора бетононасосов при равномерном движении

бетонной смеси и оптимальном рабочем давлении в бетоноводе (0,28 - 1,41 МПа),

максимальном постоянном (1,41 - 1,76 МПа) и максимальном кратковременном

давлении (1,76 - 2,11 МПа)

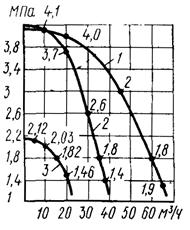

Для определения технических

возможностей бетононасосов с водогидравлическим приводом можно использовать

рабочие характеристики центробежных насосов, применяемых для подачи воды под

давлением в транспортные цилиндры установки. На рис. 21

представлены характеристики таких насосов, которые наглядно показывают, как

резко падает производительность бетононасосов при увеличении давления в

транспортной системе.

Рис. 21. Зависимость рабочего давления в гидросистеме

от частоты вращения вала центробежного водяного насоса

1 - насос типа КШ-65 при частоте вращения вала

4000 об/мин и мощности привода 63 кВт (85 л.с.); 2 - насос типа КШ-35

соответственно при 4000 об/мин и 40 кВт (55 л.с.); 3 - насос типа КШ-35

соответственно при 2800 об/мин и 30 кВт (40 л.с.)

Кроме того, следует учитывать, что в центробежных

насосах создаваемое давление зависит от величины зазора между ротором и

корпусом. При загрязненной воде и при окружной скорости свыше 30 м/с возникает

значительный износ сопряженных деталей, сопровождающийся постепенным

увеличением зазора, а следовательно, и снижением производительности насоса.

Установка фильтров для очистки рабочей жидкости гидропривода частично уменьшает

износ ротора, но вместе с тем, снижает коэффициент полезного действия

установки.

5. Особенности транспортирования по трубам бетонных смесей

на пористых заполнителях

Общие положения

5.1. Настоящая глава Руководства содержит сведения по

материалам, особенностям проектирования составов и режимам транспортирования по

трубам бетонных смесей на пористых заполнителях.

5.2. Рекомендации главы распространяются на производство

работ с применением конструкционно-теплоизоляционных и конструкционных бетонов,