Министерство автомобильного транспорта РСФСР

ГОСУДАРСТВЕННЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

АВТОМОБИЛЬНОГО ТРАНСПОРТА

НИИАТ

УТВЕРЖДАЮ

Директор НИИАТ, к.т.н.

Г.И. Кузнецов

12.06.1989 г.

РУКОВОДСТВО

ПО ОРГАНИЗАЦИИ ЭКСПЛУАТАЦИИ

ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ,

РАБОТАЮЩИХ НА СЖИЖЕННОМ

НЕФТЯНОМ ГАЗЕ

Москва 1989

РАЗРАБОТАН

Государственный научно-исследовательский институт автомобильного транспорта (НИИАТ)

ИСПОЛНИТЕЛИ

Бекетов Б.А., Бутырский Ф.И., Ерохов В.И., Ефанов В.И., Морев А.И. (руководитель работы), Ростошинская Т.А., Сорокина Н.Е.

Настоящий руководящий документ разработан взамен РТМ-200-РСФСР-12-0011-82 на основе обобщений материалов автозаводов Минавтосельхозмаша СССР, работ НИИАТ, НАМИ, НПО «Мосавтотранс», опыта эксплуатации газобаллонных автомобилей других организаций и предприятий; предназначен для руководящих, инженерно-технических работников, водительского и обслуживающего персонала АТП, связанных с использованием газобаллонных автомобилей на сжиженных нефтяных газах в народном хозяйстве, и устанавливает регламент, порядок и нормативы по технической эксплуатации указанных автомобилей.

Работа выполнена в соответствии с постановлением Коллегии Минавтотранса РСФСР от 19.11.87 № 96 и тематическим планом НИР НИИАТ на 1989 г.

Коллектив авторов заранее благодарит за замечания и предложения по данному «Руководству», которые следует направлять по адресу: 123514, Москва, ул. Героев Панфиловцев, 24, НИИАТ

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

С целью сокращения потребления жидкого нефтяного топлива на автомобильном транспорте все большее количество автотранспортных средств переводится на газовое топливо.

Газификация автомобилей происходит как за счет применения сжатого природного газа (метана), так и сжиженных нефтяных газов (пропан-бутановых фракций).

Эксплуатация газобаллонных автомобилей по сравнению с бензиновыми аналогами имеет свои особенности, которые и предопределяют необходимость разработки соответствующей нормативно-технической документации.

В 1982 г. НИИАТом было разработано «Руководство по техническому обслуживанию газобаллонных автомобилей, работающих на сжиженных нефтяных газах», в котором был изложен комплекс вопросов, регламентирующих техническую эксплуатацию грузовых газобаллонных автомобилей ПО «ЗИЛ» и «ГАЗ».

За время действия «Руководства» автомобильные заводы страны осуществили определенную модернизацию подвижного состава для работы на сжиженном нефтяном газе (СНГ), был разработан новый ГОСТ на СНГ для автомобилей, организовано производство нового технологического гаражного оборудования для технического обслуживания газобаллонных автомобилей и т.п. Кроме того, номенклатура подвижного состава пополнилась новыми типами газобаллонных автомобилей и автобусов на СНГ.

Следует отметить, что в соответствие с разрабатываемой на XIII и XIV пятилетки концепцией развития топливно-энергетического комплекса страны, перевод автомобильного транспорта на СНГ получает в 1991 - 2000 гг. определенное приоритетное направление.

Отмеченное выше обусловило в соответствии с постановлением Коллегии Минавтотранса РСФСР от 19.11.87 № 98 необходимость разработки нового «Руководства по организации эксплуатации подвижного состава автомобильного транспорта, работающего на СНГ».

«Руководство» направлено на решение следующих основных задач:

1) проведение единой технической политики в области эксплуатации газобаллонных автомобилей на СНГ, организации их технического обслуживания, реконструкции производственно-технической базы АТП;

2) разработке на единой информационной и нормативной базе технологических процессов технического обслуживания и текущего ремонта газовой аппаратуры систем питания автомобилей;

3) создание единой системы безопасной эксплуатации газобаллонных автомобилей;

4) организация периодического освидетельствования баллонов для СНГ;

5) подготовка на единой методологической базе водительского, ремонтного и инженерно-технического персонала по эксплуатации газобаллонных автомобилей;

6) оценка экономической эффективности газобаллонных автомобилей на СНГ для отрасли и народного хозяйства страны;

7) организация переоборудования бензиновых автомобилей в газобаллонные для работы на СНГ.

Для решения поставленных задач в «Руководстве» даны основные технико-эксплуатационные характеристики газобаллонных автомобилей, предназначенных для работы на СНГ, освещены особенности их конструкции, а также свойства СНГ, как моторного топлива для автомобилей, приведено описание принципов работы основных агрегатов и узлов газовой аппаратуры на различных режимах работы двигателя, систематизированы возможные неисправности при работе двигателя на СНГ и способы их устранения, рассмотрены вопросы организации технического обслуживания и текущего ремонта газобаллонного оборудования, освидетельствования баллонов для СНГ, переоборудование бензиновых автомобилей в газобаллонные, вопросы нормирования газового топлива, экономической эффективности применения СНГ на транспорте, организации подготовки и переподготовки кадров для эксплуатации газобаллонных автомобилей.

Такой широкий круг освещаемых вопросов позволяет работникам АТП, станций техобслуживания автомобилей, проектно-технологических и конструкторских бюро и т.д., используя данное «Руководство», разрабатывать конкретную проектно-конструкторскую, технологическую и нормативную документацию для каждого рода деятельности, связанной с организацией и проведения эксплуатации газобаллонных автомобилей на СНГ.

1. НОМЕНКЛАТУРА И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ, РАБОТАЮЩИХ НА СЖИЖЕННОМ НЕФТЯНОМ ГАЗЕ

Весь подвижной состав выпускаемых в СССР газобаллонных автомобилей, работающих на сжиженном нефтяном газе (СНГ), создан на базе автотранспортных средств, предназначенных для работы на бензине.

Номенклатура газобаллонных автомобилей на СНГ (см. табл. 1.1, 1.2, 1.3, 1.4) включает в себя основные модели грузовых автомобилей ПО «АвтоГАЗ» и ПО «АвтоЗИЛ», автобусы Львовского и Ликинского заводов, легковой автомобиль-такси ГАЗ-24-17, специализированные автомобили.

Проводятся работы по дальнейшему расширению номенклатуры газобаллонных автомобилей, включая перевод на газовое топливо (СНГ) автомобилей коммунально-бытового назначения, дорожно-бытовых машин, автопогрузчиков, легковых автомобилей индивидуального пользования, автобусов малого класса.

Наряду с производством газобаллонных автомобилей промышленностью освоен выпуск комплектов газовой аппаратуры для переоборудования бензиновых автомобилей, находящихся в эксплуатации, в газобаллонные.

В зависимости от конструктивного решения системы питания газобаллонные автомобили имеют либо газовый двигатель, либо универсальный.

Газовый двигатель предназначен для работы только на СНГ. Он имеет повышенную степень сжатия по сравнению с базовым бензиновым двигателем. Это позволяет при работе на газе, несмотря на меньшую теплотворную способность газовоздушной смеси по сравнению с бензовоздушной, получить ту же мощность, что и у базового бензинового двигателя. При необходимости допускается кратковременная работа газового двигателя на бензине. С этой целью предусмотрена резервная (бензиновая) система питания. Однако длительная работа газового двигателя на бензине из-за возможных разрушений вследствие детонационного горения запрещена.

Универсальный двигатель обладает такой же степенью сжатия (или близкой к ней), как и базовый бензиновый, и поэтому может работать длительное время на любом из двух видов топлива - СНГ или бензине.

Однако при работе на газе его мощность по сравнению с работой на бензине уменьшается на 8 - 12 %. При этом в ряде случаев из-за низких степеней сжатия двигателя, обусловленных свойствами применяемого бензина, не используются высокие антидетонационные свойства газового топлива.

1.1. Грузовые бортовые автомобили

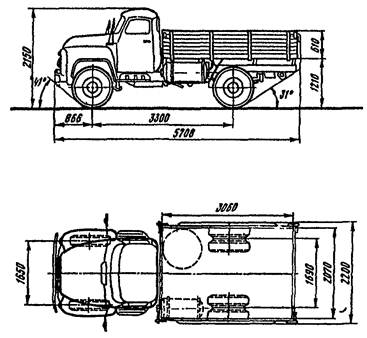

Производственное объединение «АвтоГАЗ» выпускает грузовые бортовые автомобили для работы на СНГ: ГАЗ-52-07 (рис. 1.1), ГАЗ-52-09, ГАЗ-53-07, ГАЗ-53-19 (рис. 1.2).

Рис. 1.1. Газобаллонный автомобиль ГАЗ-52-07

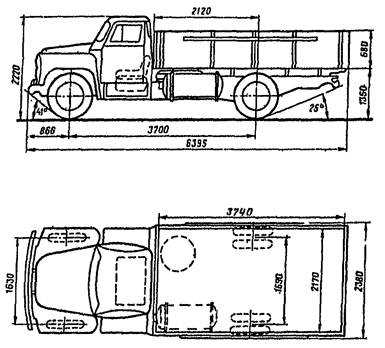

Рис. 1.2. Газобаллонный автомобиль ГАЗ-53-19

Кузов автомобиля ГАЗ-52-07 - деревянная платформа с тремя открывающимися бортами. Кабина двухместная, цельнометаллическая.

Автомобиль ГАЗ-52-09 - грузопассажирское такси. Автомобиль ГАЗ-53-07 выпускался Горьковским автозаводом с 1968 г. по 1988 г. Автомобиль ГАЗ-53-19 выпускается с 1988 г. Кузов - деревянная платформа с металлическим основанием и тремя открывающимися бортами. Кабина двухместная, цельнометаллическая.

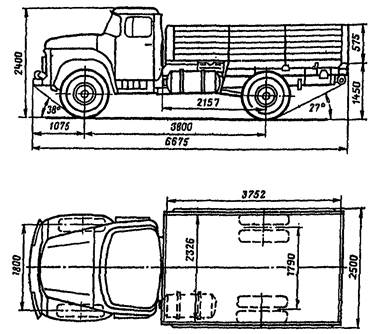

Производственное объединение «АвтоЗИЛ» выпускает бортовой автомобиль ЗИЛ-431810 (ЗИЛ-138) (рис. 1.3). Кузов - деревянная платформа с тремя открывающимися бортами. Кабина трехместная, цельнометаллическая.

Рис. 1.3. Газобаллонный автомобиль ЗИЛ-431810 (ЗИЛ-138)

Технические характеристики газобаллонных бортовых автомобилей приведены в табл. 1.1

Таблица 1.1

Основные технические характеристики газобаллонных бортовых автомобилей, работающих на СНГ

|

Модель автомобиля |

|||||

|

ГАЗ-52-07 |

ГАЗ-52-09 |

ГАЗ-53-07 |

ГАЗ-53-19 |

ЗИЛ-431810 (ЗИЛ-138) |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Грузоподъемность, кг |

2500 |

2500 |

4000 |

4500 |

6000 |

|

Полная масса, кг |

5335 |

5525 |

8010 |

8085 |

10720 |

|

Нагрузка на дорогу, кН |

|

|

|

|

|

|

- через шины передних колес |

15,6 |

15,7 |

18,8 |

18,9 |

27,2 |

|

- через шины задних колес |

36,9 |

38,5 |

59,7 |

60,3 |

77,8 |

|

Двигатель |

универсальный |

газовый |

газовый |

||

|

- модель |

ГАЗ-52-07 |

ЗМЗ-53-07 |

ЗМЗ-53-19 |

ЗИЛ-138 |

|

|

- рабочий объем, л |

3,48 |

3,48 |

4,25 |

4,25 |

6,0 |

|

- степень сжатия |

7,2 |

7,2 |

7,0 |

7,0 |

8,0 |

|

- номинальная мощность, кВт (л.с.) |

55,2 (75) |

55,2 (75) |

77,2 (105) |

77,2 (105) |

110,3 (150) |

|

- крутящий момент, Нм |

196 |

196 |

284 |

284 |

382 |

|

- количество баллонов |

1 |

1 |

1 |

1 |

1 |

|

Объем баллона, л: |

|

|

|

|

|

|

- номинальный |

151 |

151 |

190 |

190 |

257 |

|

- заправляемого газом |

136 |

136 |

171 |

171 |

232 |

|

Объем бензинового бака, л |

90 |

90 |

10 |

10 |

10 |

|

Контрольный расход топлива, л/100 км: |

|

|

|

|

|

|

- газа |

26,7 |

26,7 |

31,9 |

31,9 |

38,6 |

|

- бензина |

20,0 |

20,0 |

24,0 |

24,0 |

29,0 |

|

Запас хода, км |

510 |

510 |

530 |

530 |

550 |

1.2. Седельные тягачи

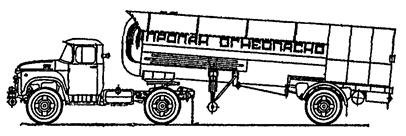

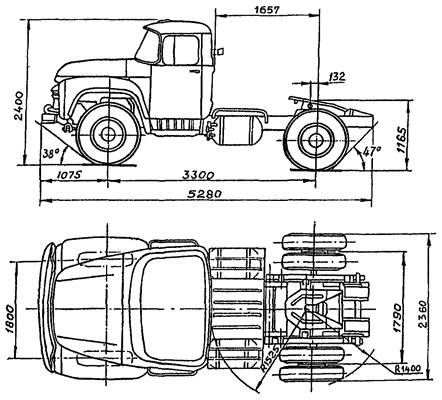

Производственное объединение «АвтоЗИЛ» выпускает седельный тягач для работы на СНГ ЗИЛ-441610 (ЗИЛ-138В1) (рис. 1.4). Тягач предназначен для буксировки по дорогам с твердым покрытием полуприцепов с грузом общей массой 14400 кг, включая массу полуприцепа. Масса груза, приходящаяся на седельно-сцепное устройство, не более 6400 кг.

Рис. 1.4. Газобаллонный автомобиль ЗИЛ-441610 (ЗИЛ-138В1)

Технические характеристики седельного тягача ЗИЛ-441610 (ЗИЛ-138В1) приведены в табл. 1.2.

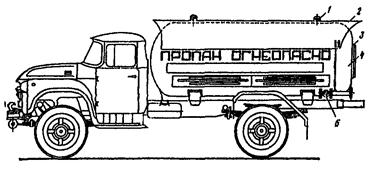

1.3. Автомобили-самосвалы

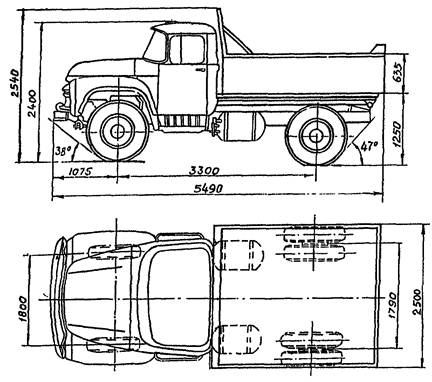

Автомобиль-самосвал на СНГ ЗИЛ-ММЗ-45023 (ЗИЛ-496210) (рис. 1.5) выпускает Мытищинский машиностроительный завод (ММЗ) и производственное объединение «АвтоЗИЛ». Базовая модель ЗИЛ-ММЗ-4502. Самосвал ЗИЛ-ММЗ-45023 предназначен для работы с прицепом. Имеет буксирное устройство и гидро-пневмо- и электровыводы для подключения соответствующих систем прицепа. База автомобиля 3300 мм.

Рис. 1.5. Газобаллонный автомобиль ЗИЛ-496210 (ЗИЛ-ММЗ-45023)

С 1989 г. выпускается автомобиль-самосвал ЗИЛ-ММЗ-45053 (ЗИЛ-496210), отличающийся от ЗИЛ-ММЗ-45023 другим расположением и размерами баллона и имеет базу 3800 мм.

Технические характеристики автомобилей-самосвалов приведены в табл. 1.2.

Таблица 1.2

Основные технические характеристики седельного тягача и автомобилей-самосвалов, работающих на СНГ

|

Модель автомобиля |

|||

|

ЗИЛ-441610 (ЗИЛ-138В1) |

ЗИЛ-496210 (ЗИЛ-ММЗ-45023) |

ЗИЛ-496210 (ЗИЛ-ММЗ-45053) |

|

|

1 |

2 |

3 |

4 |

|

Грузоподъемность, кг |

- |

5760 |

6000 |

|

Полуприцеп (прицеп) |

ОдАЗ-885-9357 |

|

|

|

Полная масса полуприцепа (прицепа), кг |

14400 |

|

|

|

Полная масса, кг |

18640 (автопоезд) |

10985 |

10975 |

|

Нагрузка на дорогу, кН: |

|

|

|

|

- через шины передних колес |

25,8 |

28,9 |

28,8 |

|

- через шины задних колес |

78,4 (тележка) |

79,8 |

79,7 |

|

- через шины колес полуприцепа |

78,4 |

|

|

|

Двигатель модель |

газовый ЗИЛ-138 (см. табл. 1.1) |

||

|

Количество баллонов |

2 |

2 |

1 |

|

Объем баллона, л: |

|

|

|

|

- номинальный |

130,5 |

130,5 |

257,0 |

|

- заправляемый газом |

117,8 |

117,5 |

232 |

|

Объем бензинового бака, л |

10 |

10 |

125 |

|

Контрольный расход топлива (газа), л/100 км: |

|

|

|

|

- газа |

51,9 |

50,5 |

51,9 |

|

- бензина |

39,0 |

38,0 |

39,0 |

|

Запас хода, км |

430 |

450 |

450 |

1.4. Специализированный подвижной состав

Производственное объединение «АвтоГАЗ» на базе автомобиля ГАЗ-52-01 изготавливает газобаллонное шасси для работы на СНГ - ГАЗ-52-08. На базе этого шасси Горьковский завод специализированных автомобилей выпускает ряд автомобилей-фургонов.

Автомобиль-фургон ГЗСА-891Б общего назначения предназначен для перевозки промышленных и продовольственных товаров. Кузов - деревометаллический, снаружи обшит листовой сталью, имеет две двери - сбоку одностворчатую, сзади - двухстворчатую. Углы открывание дверей: боковой - 180°, задних - 270°.

Автомобиль-фургон ГЗСА-893АБ предназначен для перевозки мебели. Кузов - деревянно-металлический, каркасный; имеет заднюю двухстворчатую дверь; внутри кузова установлены мягкие валики и стальные прутья с полумягкими поперечинами для разделения и крепления мебели.

Автомобиль-фургон ГЗСА-37041 предназначен для перевозки хлебобулочных изделий. Кузов - деревометаллический каркасный с теплоизоляцией вентиляционными люками, разделен на четыре секции, каждая из которых имеет одностворчатую дверь, расположенную с правой стороны; пол деревянный, покрыт листовой оцинкованной сталью. Потолок и левая стенка обшиты деревянными рейками. Вентиляционные люки расположены в передней и задней стенках кузова. Каждая секция предназначена для размещения лотков с хлебом. Общее количество лотков 96 или 128.

Автомобиль ГЗСА-37021 - изотермический фургон, предназначен для перевозки скоропортящихся продуктов в охлажденном или замороженном состоянии. Кузов - изотермический с деревянным каркасом, усиленный в местах соединений стальными косынками, со стальной облицовкой, имеет одностворчатую заднюю дверь, материал термоизоляции - пенопласт толщиной 70 - 100 мм.

На базе шасси ГАЗ-53-19 Горьковским заводом специализированных автомобилей выпускается изотермический фургон ГЗСА-950А, имеющий ту же конструкцию кузова (за исключением размеров), что и фургон ГЗСА-37021.

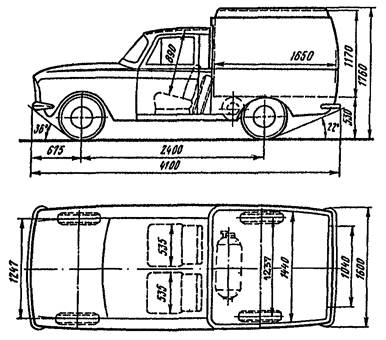

На базе автомобиля «Москвич-412ИЭ» (Иж-2715) Ижевским машиностроительным заводом с 1988 г. выпускается автомобиль-фургон «Иж-2715-07» общего назначения (рис. 1.6).

Рис. 1.6. Газобаллонный автомобиль Иж-2715-07

Автомобиль дополнительно оснащен газовым баллоном для СНГ, газовой аппаратурой, заправочным устройством.

Технические характеристики специализированных газобаллонных автомобилей приведены в табл. 1.4.

Таблица 1.4

Основные технические характеристики специализированных газобаллонных автомобилей, работающих на СНГ

|

Модель автомобиля |

||||||

|

ГЗСА-891Б |

ГЗСА-893АБ |

ГЗСА-37041 |

ГЗСА-37021 |

ГЗСА-950А |

Иж-2715-07 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Грузоподъемность, кг |

2000 |

2000 |

2020 |

1720 |

3750 |

400 |

|

Полная масса, кг |

5450 |

5635 |

5605 |

5685 |

8085 |

1590 |

|

Нагрузка на дорогу, кН |

|

|

|

|

|

|

|

- через шины передних колес |

16,6 |

16,6 |

16,5 |

16,3 |

19,0 |

0,62 |

|

- через шины задних колес |

36,6 |

38,7 |

38,4 |

37,1 |

60,2 |

0,9 |

|

Кузов |

|

|

|

|

|

|

|

- внутренние размеры, мм |

3750×2215×1800 |

3750×2215×2100 |

3215×1965×1360 |

3690×2200×1750 |

3690×2200×1750 |

1650×1440×1170 |

|

- полезная площадь, м2 |

8,2 |

8,3 |

- |

8,1 |

8,1 |

2,3 |

|

- объем кузова, м3 |

14,5 |

17,3 |

- |

14,2 |

14,2 |

2,65 |

|

- погрузочная высота, мм |

1250 |

1260 |

1195 |

1310 |

1400 |

530 |

|

- проемы дверей кузова, мм (задней) |

2170×1690 |

2000×2170 |

- |

1210×1655 |

1200×1655 |

1040×1120 |

|

- проемы дверей кузова, мм (боковой) |

1000×1620 |

- |

755×1360 |

- |

- |

- |

|

Двигатель |

|

|

|

|

|

|

|

- вид |

универсальный |

газовый |

универсальный |

|||

|

- модель |

ГАЗ-52-07 |

ЗМЗ-53-19 |

412Э |

|||

|

- рабочий объем, л |

3,48 |

3,48 |

3,48 |

3,48 |

4,25 |

1,48 |

|

- степень сжатия |

7,2 |

7,2 |

7,2 |

7,2 |

7,0 |

8,8 |

|

- номинальная мощность, кВт (л.с.) |

55,2 (75) |

55,2 (75) |

55,2 (75) |

55,2 (75) |

73,5 (100) |

55,2 (75) |

|

- крутящий момент, Нм |

196 |

196 |

196 |

196 |

284 |

108 |

|

Количество баллонов |

1 |

1 |

1 |

1 |

1 |

1 |

|

Объем баллона, л: |

|

|

|

|

|

|

|

- номинальный |

151 |

151 |

151 |

151 |

190 |

50 |

|

- заправляемого газа |

136 |

136 |

136 |

136 |

171 |

45 |

|

Объем бензинового бака, л |

90 |

90 |

90 |

90 |

10 |

46 |

|

Контрольный расход топлива, л/100 км: |

|

|

|

|

|

|

|

- газа |

27,3 |

27,3 |

27,3 |

28,5 |

31,5 |

14,5 |

|

- бензина |

21,0 |

21,0 |

21,0 |

21,5 |

24,0 |

11,0 |

|

Запас хода, км |

470 |

470 |

470 |

460 |

530 |

300 |

1.5. Автобусы

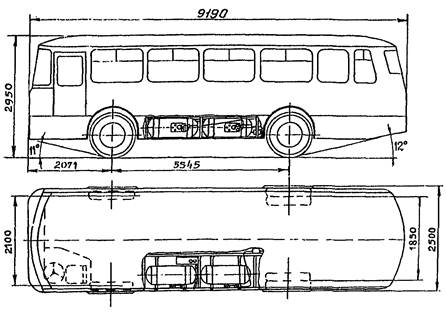

Для работы на СНГ Ликинским и Львовским автобусными заводами в течение более 10 лет выпускаются автобусы ЛиАЗ-677Г и ЛАЗ-695П.

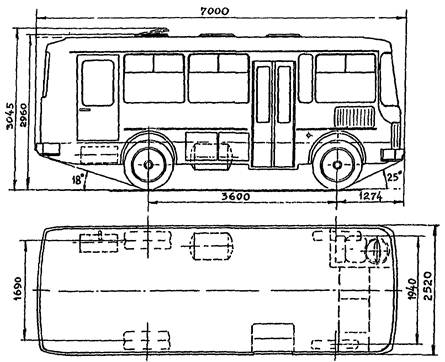

Городской автобус большого класса ЛиАЗ-677Г (рис. 1.7) серийно выпускается с 1985 г. Автобус с цельнометаллическим закрытым кузовом несущей конструкции вагонной компоновки и колесной формулой 4×2. Базовая модель - ЛиАЗ-677М.

Рис. 1.7. Газобаллонный автобус ЛиАЗ-677Г

Автобус ЛАЗ-695П общего назначения среднего класса (рис. 1.8) выпускался с 1974 г. по 1987 г. Кузов вагонного типа с несущим основанием с задним расположением двигателя. Базовая модель - ЛАЗ-695Н.

Рис. 1.8. Газобаллонный автобус ЛАЗ-695П

Начиная с 1988 г., автобусные заводы страны (РАФ, ПАЗ и др.) подготовили к производству свои модели газобаллонных автобусов.

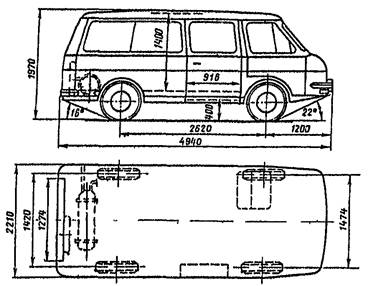

Автобус РАФ-2203-02 (рис. 1.9) особо малого класса и предназначен для перевозки пассажиров в крупных городах, а также может эксплуатироваться по дорогам общей сети СССР, рассчитанных на пропуск автотранспортных средств с осевой нагрузкой 19,6 кН.

Рис. 1.9. Газобаллонный автобус РАФ-3203-02

Кузов цельнометаллический с несущим основанием, четырехдверный. Базовая модель - РАФ-2203.

Автобус ПАЗ-3205-10 (рис. 1.10) малого класса, предназначен для перевозки пассажиров сельской местности, в т.ч. и по дорогам с грунтовым покрытием. Кузов цельнометаллический, несущий, колесная формула 4×4. Базовая модель - ПАЗ-3205.

Рис. 1.10. Газобаллонный автобус ПАЗ-3205-10

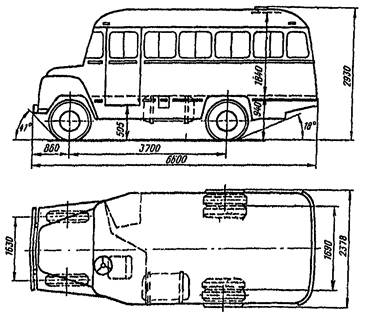

Курганским автобусным заводом выпускаются автобусы КавЗ-327 и КавЗ-3976 (рис. 1.11). Автобусы малого класса и предназначены для перевозки рабочих бригад, обслуживания предприятий и т.п.

Рис. 1.11. Газобаллонный автобус КавЗ-32703

Автобус КавЗ-32703 разработан на шасси грузового автомобиля ГАЗ-53-19 с цельнометаллическим кузовом капотной компоновки с колесной формулой 4×2 и является модификацией базового автобуса КавЗ-3207.

Автобус КавЗ-39761 выпускается на шасси грузового автомобиля ГАЗ-33075. Базовая модель - КавЗ-3976.

Технические характеристики газобаллонных автобусов на СНГ приведены в табл. 1.5.

Таблица 1.5

Основные технические характеристики газобаллонных автобусов, работающих на СНГ

|

Модель автобуса |

||||||

|

ЛиАЗ-677Г |

ЛАЗ-695П |

РАФ-2203-02 |

ПАЗ-3205-10 |

КавЗ-32703 |

КавЗ-39761 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Вместимость, чел |

|

|

|

|

|

|

|

- номинальная |

80 |

54 |

11 |

28 |

20 |

21 |

|

- предельная |

110 |

67 |

- |

36 |

27 |

28 |

|

- число мест для сидения |

25 |

34 |

11 |

28 |

20 |

21 |

|

Полная масса, кг |

16230 (с 110 пассажирами) |

6910 |

1830 |

7600 |

6446 |

6474 |

|

Нагрузка на дорогу, кН |

|

|

|

|

|

|

|

- через шины передних колес |

59,20 |

22,2 |

9,9 |

28,6 |

17,5 |

16,9 |

|

- через шины задних колес |

99,8 |

48,9 |

8,1 |

46,0 |

45,7 |

46,5 |

|

Двигатель |

|

|

|

|

|

|

|

- вид |

газовый |

универсальный |

газовый |

|||

|

- модель |

ЗИЛ-375Г |

ЗИЛ-138Я2 |

ЗМЗ-4027 |

ЗМЗ-672-27 |

ЗМЗ-53-27 |

ЗМЗ-33-07 |

|

- рабочий объем, л |

7,0 |

6,0 |

2,5 |

4,25 |

4,25 |

4,25 |

|

- степень сжатия |

7,2 |

8,0 |

8,2 |

6,7 |

7,0 |

7,0 |

|

- номинальная мощность, кВт (л.с.) |

118 (160) |

110,3 (150) |

62,5 (85) |

77,2 (105) |

77,2 (105) |

77,2 (105) |

|

- крутящий момент, Нм |

441 |

402 |

147 |

255 |

284 |

284 |

|

Количество баллонов |

2 |

2 |

1 |

1 |

1 |

1 |

|

Объем баллона, л: |

|

|

|

|

|

|

|

- номинальный |

215 |

163,5 |

93,2 |

93,2 |

190 |

190 |

|

- заправляемого газа |

193 |

147 |

84,0 |

84,0 |

171 |

171 |

|

Объем бензинового бака, л |

20 |

10 |

55 |

105 |

60 |

60 |

|

Контрольный расход топлива, л/100 км: |

|

|

|

|

|

|

|

- газа |

63,8 |

56,2 |

16,6 |

29,5 |

27,0 |

26,9 |

|

- бензина |

- |

- |

12,7 |

22,0 |

20,3 |

20,2 |

|

Запас хода, км |

600 |

520 |

500 |

280 |

630 |

630 |

1.6. Легковые автомобили

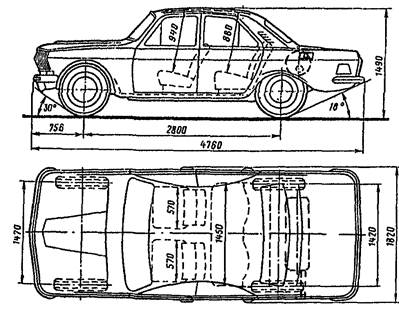

Для автомобильного транспорта общего пользования для работы на СНГ промышленностью выпускается легковой автомобиль среднего класса «Волга» ГАЗ-2417 (рис. 1.12), предназначенный для использования в качестве автомобиля-такси. Базовая модель - ГАЗ-2411. Кузов закрытый, несущий, цельнометаллический. Автомобиль выпускается Горьковским автозаводом с 1986 г. Ранее выпускался газобаллонный автомобиль ГАЗ-24-07 (на базе автомобиля ГАЗ-2401).

Рис. 1.12. Газобаллонный легковой автомобиль ГАЗ-2417

Техническая характеристика автомобиля ГАЗ-2417

Число мест (включая место водителя) - 5

Полная масса, кг - 1905,0

Нагрузка на дорогу, кН:

- через шины передних колес - 8,3

- через шины задних колес - 10,3

Масса багажа, кг - 50,0

Двигатель

- вид - универсальный

- модель - ЗМЗ-4027.10

- рабочий объем, л - 2,5

- степень сжатия - 8,2

- номинальная мощность, кВт (л.с) - 62,5 (85)

- крутящий момент, кН - 147

Количество баллонов - 1

Объем баллона, л

- номинальный - 93,2

- заправляемого газа - 84,0

Объем бензинового бака, л - 55,0

Контрольный расход, л/100 км:

- газа - 13,0

- бензина - 9,7

Запас хода, км - 630

Примечание: приведенные характеристики относятся к автомобилям-такси ГАЗ-24-17 при работе на СНГ и использованию на нем двигателя ЗМЗ-4027.10 с карбюратором-смесителем К-126С; при работе этого двигателя на бензине: номинальная мощность 69,8 кВт; крутящий момент 173 кН; при установке данной газовой аппаратуры (например, при переоборудовании) на автомобили ГАЗ-24-01 или ГАЗ-24-11, имеющих двигатели ЗМЗ-4021.10 со степенью сжатия 6,7; мощностные показатели этих автомобилей при работе на СНГ будут снижены на 6 - 7 % по сравнению с ГАЗ-24-17.

2. СЖИЖЕННЫЙ НЕФТЯНОЙ ГАЗ КАК МОТОРНОЕ ТОПЛИВО ДЛЯ АВТОМОБИЛЕЙ

2.1. Основные требования к газовому топливу для автотранспортных средств

Основными требованиями, предъявляемыми к качеству моторного топлива, являются:

- хорошая смешиваемость с воздухом для образования однородной горючей смеси;

- высокая калорийность горючей смеси;

- отсутствие детонации при сгорании в цилиндрах двигателя;

- минимальное содержание смолистых веществ и механических примесей, способствующих нагарообразованию и загрязняющих систему питания и двигатель;

- минимальное содержание веществ, вызывающих коррозию поверхностей деталей, окисление и разжижение масла в картере двигателя;

- минимальное образование токсичных и канцерогенных веществ в продуктах сгорания;

- способность сохранять идентичные состав и свойства по времени и объему.

Сжиженные нефтяные газы в полной мере удовлетворяют перечисленным выше требованиям. При этом они должны дополнительно обеспечить избыточное давление насыщенных паров от 0,07 до 1,6 МПа в интервале температур от -35 до +45 °С и хорошую испаряемость без образования жидкого осадка при испарении и редуцировании в газовой системе питания двигателя.

2.2. Физико-химические свойства сжиженных нефтяных газов

Сжиженные нефтяные газы представляют собой легкие углеводороды, которые при сравнительно невысоком давлении (1 - 2 МПа) и нормальной температуре находятся в жидком состоянии. Основными компонентами СНГ являются пропан, пропилен, бутан, бутилен и их изомеры.

Пропан и пропилен обеспечивает оптимальное давление насыщенных паров при хранении СНГ в газовом баллоне.

Бутановая составляющая, которая включает в себя нормальный бутан, изобутан, бутилен, изобутилен и др. изомеры, является наиболее калорийной составляющей сжиженных газов и легкосжижаемым компонентом. Особенно целесообразно применять газ с большим содержанием бутановых фракций в летнее время и в районах с жарким климатом.

Наряду с указанными составляющими в состав сжиженного газа входят другие предельные и непредельные углеводороды: метан, этан, этилен, бутилен, пентаны и некоторые другие газы. Суммарное их количество не должно превышать 11,6 %.

Этан входит в состав сжиженных газов в незначительном количестве и обладает достаточно высоким давлением насыщенных паров, что является желательным в зимнее время, т.к. его присутствие способствует поддержания достаточного давления в газовом баллоне при отрицательных температурах окружающего воздуха.

Этилен обладает свойствами, в значительной степени сходными с этаном.

Основные физико-химические и термодинамические показатели компонентов, входящих в состав сжиженных нефтяных газов приведены в табл. 2.1.

Физико-химические и термодинамические показатели компонентов, входящих в состав СНГ

|

Метан |

Этан |

Этилен |

Пропан |

Пропилен |

Норм. бутан |

Изобутан |

Норм. бутилен |

Изобутилен |

Норм. пентан |

|

|

Молекулярная масса |

16,04 |

30,07 |

28,05 |

44,10 |

42,08 |

58,12 |

58,12 |

56,10 |

56,10 |

72,15 |

|

Плотность газовой фазы при нормальных условиях (°С, 760 мм рт.ст.), кг/м3 |

0,717 |

1,356 |

1,261 |

2,019 |

1,915 |

2,703 |

2,668 |

2,500 |

2,500 |

3,220 |

|

Относительная плотность газовой фазы (по воздуху) |

0,554 |

1,048 |

0,975 |

1,562 |

1,481 |

2,091 |

2,064 |

1,937 |

1,937 |

2,488 |

|

Плотность жидкой фазы при температуре кипения при 760 мм рт.ст., кг/м3 |

416 |

546 |

566 |

585 |

609 |

600 |

594 |

646 |

646 |

637 |

|

Температура кипения при 760 мм рт.ст., °С |

-161,5 |

-88,5 |

-103,7 |

-42,1 |

-47,7 |

-0,5 |

-6,2 |

-6,2 |

-6,9 |

+36,1 |

|

Критическая температура, °С |

-82,5 |

82,3 |

9,9 |

96,8 |

91,9 |

152,0 |

134,9 |

146,0 |

144,7 |

196,6 |

|

Теоретически необходимое для сгорания газа количество воздуха, м3/м3 |

9,35 |

16,66 |

14,28 |

23,8 |

22,42 |

30,94 |

30,94 |

28,56 |

28,56 |

30,08 |

|

Октановое число |

110 |

125 |

100 |

120 |

115 |

93 |

99 |

105 |

87 |

64 |

|

Температура воспламенения, °С |

640 - 680 |

508 - 605 |

475 - 550 |

510 - 580 |

475 - 550 |

475 - 550 |

490 - 570 |

445 - 500 |

400 - 440 |

475 - 510 |

|

Пределы воспламеняемости в смеси с воздухом при нормальных условиях, % |

5,0 - 15,0 |

3,2 - 12,5 |

3,1 - 28,6 |

2,4 - 9,5 |

2,0 - 11,0 |

1,8 - 8,4 |

1,8 - 8,4 |

1,7 - 9,0 |

1,7 - 9,0 |

1,4 - 7,8 |

Исходным сырьем для получения СНГ являются природные газы, нефтепродукты, каменные угли.

2.3. Сжиженные нефтяные газы для автомобилей

Технические условия на сжиженные нефтяные газы, используемые в качестве топлива для автомобильного транспорта, определены ГОСТ 27578-87*.

* До 01.07.88 ТУ на СНГ для ГБА определялись по ТУ 38-001-302-78.

Для автомобильного транспорта установлены две марки сжиженных углеводородных газов:

ПА - пропан автомобильный;

ПБА - пропан-бутан автомобильный.

Марку газа ПБА применяют при температура окружающего воздуха до минус 20 °С, марку ПА - от минус 20 °С до минус 35 °С.

По своим физико-химическим и эксплуатационным показателям СНГ должен соответствовать требованиям и нормам, приведенным в табл. 2.2.

Основные показатели СНГ для газобаллонных автомобилей (ГОСТ 27578-87)

|

Показатели, ед. измерения |

Норма для марки |

Метод испытаний |

|

|

ПА |

ПБА |

||

|

1 |

2 |

3 |

4 |

|

Массовая доля компонентов, %: |

|

|

|

|

сумма метана, этана |

не нормируется |

||

|

пропан |

90 ± 10 |

50 ± 10 |

там же |

|

сумма углеводородов С4 и выше |

не нормируется |

-«- |

|

|

сумма непредельных углеводородов, не более |

6,0 |

6,0 |

-«- |

|

Объемная доля жидкого остатка при +40 °С, не более, % |

отсутствует |

||

|

Давление насыщенных паров, избыточное, МПа: |

|

|

там же |

|

при температуре +45 °С, не более |

- |

1,6 |

|

|

при температуре -20 °С, не менее |

- |

0,07 |

|

|

при температуре -35 °С, не менее |

0,07 |

- |

|

|

Массовая доля серы и сернистых соединений, % не более, |

0,01 |

0,01 |

ГОСТ 22985-78 |

|

в т.ч. сероводорода, не более |

0,003 |

0,003 |

ГОСТ 22985-78 или ГОСТ 11382-76 |

|

Содержание свободной воды и щелочи |

отсутствует |

||

При массовой доле меркаптановой серы менее 0,001 % сжиженные газы должны быть одорированы.

Производство СНГ маржи ПА, его транспортировку и хранение допускается при температуре окружающего воздуха не выше 30 °С. Опыт эксплуатации газобаллонных автомобилей показал, что удовлетворительные показатели по мощности, топливной экономичности и токсичности отработавших газов могут быть обеспечены лишь при строгой регламентации компонентного состава газа, поставляемого в качестве топлива автомобильного транспорта.

Сжиженные газы обладают большим коэффициентом объемного расширения. Изменение плотности сжиженного газа в зависимости от температуры предопределяет объем паровой подушки в газовом баллоне. В случае полного заполнения баллона, т.е. без наличия паровой подушки, даже незначительное повышение температуры газа приведет к резкому увеличению давления в баллоне. Увеличение давления в этом случае составляет примерно 0,7 МПа на каждый градус повышения температуры сжиженного газа.

Отечественные автомобильные баллоны для сжиженного газа имеют объем паровой подушки, равный 10 % от полной емкости баллона. Контроль заполнения баллона обеспечивается специальным контрольным вентилем.

Октановое число, характеризующее антидетонационные свойства топлива, у сжиженных газов выше, чем у бензинов, и находится для разных газов в пределах от 90 до 120.

Одоризация газа производится в связи с тем, что сжиженные газы не имеют запаха. Для обнаружения содержания газа в воздухе при утечке его из газовых систем в газ вводятся одоранты (например, этилмеркаптан), которые в определенных концентрациях не вредны для человека и не разрушают материалы, применяемые в газовых системах.

Плотность жидкой фазы СНГ составляет 560 - 600 кг/м3 при 0 °С и нормальном атмосферном давлении. Плотность паровой фазы углеводородных газов при тех же условиях колеблется от 2,0 кг/м3 до 2,7 кг/м3.

Относительный вес углеводородных газов по воздуху составляет для пропана 1,56, для H-октана 2,70, что указывает на свойство этих газов скапливаться внизу, на поверхности земли и в различных углублениях, образуя взрывоопасную смесь с воздухом (в количестве 1,8 - 9,5 %).

Нижний предел воспламеняемости газа составляет 1,8 - 2,4 %, чем обусловлена его взрыво- и пожароопасность.

При попадании сжиженного газа на кожу человека вследствие его быстрого испарения возможно обмораживание.

2.4. Нормы расхода газового топлива

Линейные нормы расхода сжиженного нефтяного газа в литрах на 100 км пробега для автотранспортных средств приведены в табл. 2.3.

Линейные нормы расхода СНГ на 100 км пробега

|

Расход топлива, л/100 км |

|

|

Легковые |

|

|

ГАЗ-24-17, 24-07 |

16,5 |

|

Грузовые |

|

|

бортовые: |

|

|

ГАЗ-52-07, 52-08, 52-09 |

30,0 |

|

ГАЗ-53-19, 53-07 |

37,0 |

|

ЗИЛ-431810, 138 |

42,0 |

|

сдельные тягачи и автопоезда: |

|

|

ЗИЛ-441610, 138В1 (одиночный тягач) |

41,0 |

|

ЗИЛ-441610, 138В1 с ОдАЗ-885 |

48,0 |

|

самосвалы: |

|

|

ЗИЛ-ММЗ-45023, 45053 |

50,0 |

|

Автобусы |

|

|

ЛАЗ-695П |

51,0 |

|

ЛиАЗ-677Г |

67,0 |

Применение линейных норм расхода СНГ для газобаллонных автомобилей, а также их увеличение или снижение осуществляется в соответствии с порядком, установленным постановлением Госплана СССР от 17.06.83 № 171 с учетом следующего:

1) для автомобилей и автопоездов, выполняющих работу, учитываемую в тонно-километрах, дополнительно устанавливается расход топлива на каждые 100 ткм 2,5 л сжиженного газа;

2) для автомобилей-самосвалов дополнительно устанавливается расход топлива в размере 0,3 л сжиженного газа на каждую ездку с грузом;

3) при работе автомобилей с прицепами линейная норма расхода сжиженного газа увеличивается на 2,5 л соответственно:

а) на каждую тонну собственной массы прицепов (для бортовых автомобилей и седельных тягачей);

б) на каждую тонну собственной массы и половину номинальной грузоподъемности прицепов (для автомобилей-самосвалов и самосвальных автопоездов).

При работе специализированных автомобилей линейные нормы расхода газа увеличиваются или уменьшаются на каждую тонну превышения или снижения веса такого автомобиля против базового на 2,5 л сжиженного газа.

Для грузовых автомобилей, работающих с почасовой оплатой, норма расхода топлива, установленная на 100 км пробега, увеличивается на 10 %, в этом случае какие-либо другие надбавки (кроме зимних) не применяются.

Уменьшение (увеличение) линейных норм расхода сжиженного нефтяного газа, связанные с климатическими, дорожными и другими условиями эксплуатации производится так же, как и для бензиновых автомобилей.

3. Конструктивные особенности газобаллонных автомобилей

Газобаллонные автомобили для работы на СНГ созданы на базе серийных бензиновых моделей. Отличительной частью этих автомобилей является наличие газобаллонной установки.

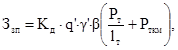

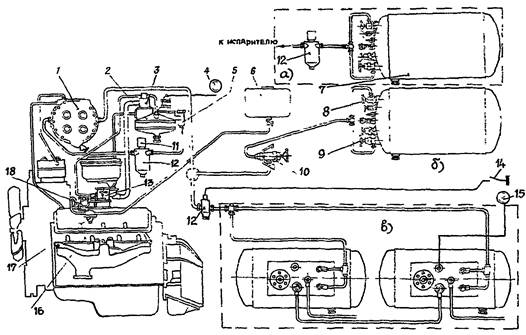

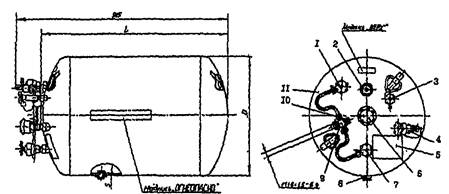

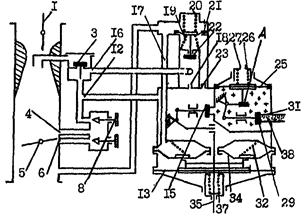

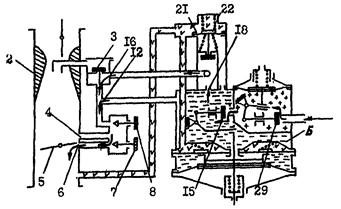

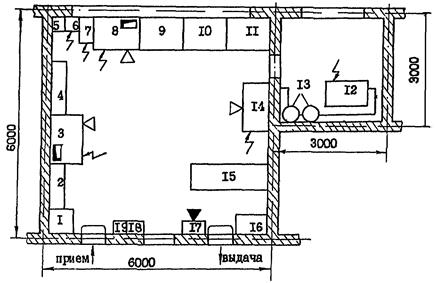

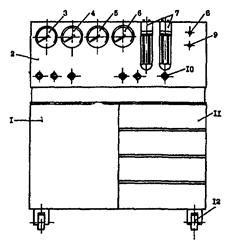

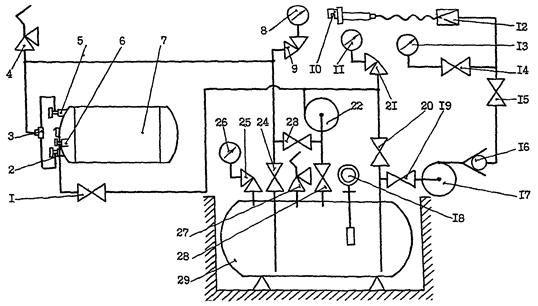

Функциональная схема газобаллонной установки грузовых автомобилей и автобусов показано на рис. 3.1. Схема содержит баллон 7 для хранения СНГ, испаритель 1, двухступенчатый газовый редуктор 2 и газовый смеситель 11, запорно-предохранительную и наполнительную арматуру. Баллон 7 снабжен двумя вентилями 8 и 9, расположенными на передней стенке. Вентиль 9 предназначен для отбора жидкой фазы СНГ, а вентиль 8 - для отбора фазы, находящейся над зеркалом жидкости в баллоне 7. Газовый баллон 7 расположен под платформой автомобиля. Крепление баллона осуществляется на двух кронштейнах посредством хомутов.

Рис. 3.1. Схема газобаллонной установки для работы на СНГ

1 - испаритель; 2 - редуктор; 3 - дозирующе-экономайзерное устройство редуктора; 4 - манометр; 5 - входной фильтр редуктора; 6 - топливный бак резервной системы питания; 7 - баллон; 8 - расходный вентиль газообразной фазы; 9 - расходный вентиль жидкостной фазы; 10 - магистральный вентиль; 11 - электромагнитный запорный клапан; 12 - магистральный газовый фильтр; 13 - газовый смеситель; 14 - тумблер; 15 - указатель уровня СНГ в баллоне; 16 - двигатель; 17 - топливный насос резервной системы питания; 18 - однокамерный карбюратор; а - на грузовых автомобилях выпуска после 1986 г.; б - на грузовых автомобилях выпуска до 1985 г.; в - на автобусах

Узлы и агрегаты газовой аппаратуры максимально унифицированы для грузовых автомобилей и автобусов. Исключение составляют баллоны для СНГ, размер и количество которых определяются конструктивными особенностями и требуемым запасом хода автотранспортного средства.

Автомобильный баллон 7 имеет специальный клапан, ограничивающий заполнение его сжиженным газом не более 0,9 от общего геометрического объема. Давление газа в баллоне зависит от его компонентного состава и температуры окружающей среды. Допустимое максимальное рабочее давление составляет 1,6 МПа. При превышении величины давления 1,68 МПа срабатывает предохранительный клапан.

Для обеспечения работы двигателя на жидкой фазе СНГ в состав газового оборудования автомобиля включен испаритель 1, который конструктивно выполнен на отечественных автомобилях общего пользования в виде отдельного узла.

Испаритель газа 1 сообщен с двухступенчатым газовым редуктором и с баллоном 7 при помощи трубопроводов через магистральный вентиль 10 (или электромагнитный клапан-фильтр 12). Подвод тепла к испарителю осуществляется жидкостью из системы охлаждения двигателя через соединительные трубопроводы.

Газовый редуктор 2 объединен с дозирующим экономайзерным устройством 3 и соединен при помощи трубопровода через обратный клапан с газовым смесителем 13.

Для повышения безопасности газобаллонных автомобилей газовая система питания снабжена скоростным и электромагнитным запорными клапанами. Электромагнитный запорный клапан 11 снабжен газовым фильтром 12 со сменным войлочным элементом и расположен в подкапотном пространстве. При включении зажигания срабатывает электромагнитный клапан и газ после открытия магистрального вентиля 10 направляется по шлангу высокого давления в испаритель 1 и затем в редуктор. Открытие и закрытие клапана и вентиля 10 производится с места водителя.

С 1986 г. грузовые газобаллонные автомобили оборудовались вместо магистрального вентиля только непосредственно электромагнитным запорным клапаном-фильтром (рис. 3.1).

Газобаллонная установка снабжена двумя контрольными приборами: дистанционным электрическим манометром 4, показывающим давление газа в 1 ступени редуктора, и указателем уровня СНГ 15 в баллоне. Указывающие приборы размещены на щитке в кабине водителя.

Резервная бензиновая система питания газовых двигателей содержит топливный бак 6, бензопровод, топливный фильтр, топливный насос 17 и однокамерный карбюратор 18 с пламенегасителем. Карбюратор 18 сообщен с основной системой питания при помощи проставки, размещенной между газовым смесителем 13 и впускным трубопроводом.

Бензиновая система питания универсальных двигателей аналогична систему питания базовых моделей с дополнительным вводом в нее электромагнитного клапана-фильтра для бензина.

При пуске и прогреве двигателя, когда еще испаритель практически не функционирует, газ из баллона 7 через вентиль 8 отбирают из парового пространства, а затем переключают на расход жидкой фазы. Длительный отбор из баллона 7 паровой фазы недопустим из-за расходования пропановой составляющей СНГ и изменения тем самым соотношения в компонентном составе газе. Пуск прогретого двигателя, а также при положительной температуре окружающего воздуха осуществляют на жидкой фазе.

Для обеспечения холодного пуска двигателя пусковая система, например, двигателя ЗИЛ-138, включает в себя электромагнитный клапан с дозирующим жиклером, трубопроводы и кнопку включения. При включении пускового клапана газ из 1 ступени редуктора под давлением непосредственно поступает в систему холостого хода двигателя.

Особенностью конструкции газобаллонных автобусов ЛиАЗ-677Г и ЛАЗ-695П является наличие в системе питания специальных баллонов, расположенных в нише кузова с левой стороны. Газобаллонная установка автобусов ПАЗ-3205-10, КавЗ-32703 и КавЗ-39761 содержит один баллон, расположенный между консолями на левой стороне. Баллон автомобиля ГАЗ-24-17 и автобуса РАФ-2203 размещен в багажном отделении. Другие узлы газовой аппаратуры размещены так же, как и на грузовых автомобилях.

4. ГАЗОБАЛЛОННОЕ ОБОРУДОВАНИЕ АВТОМОБИЛЕЙ

4.1. Автомобильные баллоны для сжиженных нефтяных газов и их типаж

Автомобильные газовые баллоны используются в качестве топливных баков газобаллонных автомобилей и предназначены для заполнения их сжиженным нефтяным газом.

Баллоны для СНГ должны соответствовать ТУ 37.001.744-77 «Баллоны с арматурой» (баллоны без арматуры поставляются по ТУ 37.001.544-76) и на них распространяются «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР 27.11.87.

Баллоны представляют собой сварную конструкцию из углеродистой стали, средняя часть которого выполнена цилиндрической, а днища - сферическими.

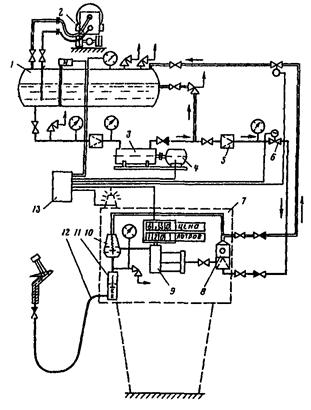

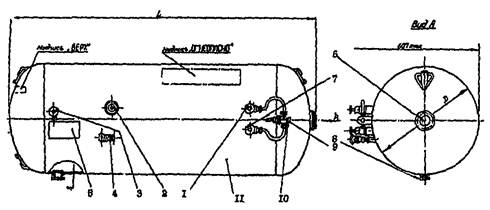

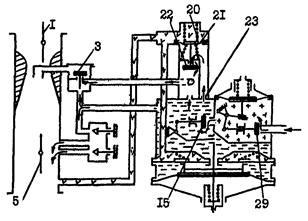

Схематически общий вид газового баллона, устанавливаемого на грузовых автомобилях, показан на рис. 4.1.

Рис. 4.1. Баллон для сжиженного газа

На переднем днище газового баллона установлена унифицированная арматура, состоящая из наполнительного вентиля 3, расходных вентилей жидкой 2 и паровой 8 фаз, предохранительного клапана 4, вентиля максимального уровня наполнения 7 и датчика 6 указателя уровня жидкости.

Для слива неиспарившейся части СНГ (конденсата) в нижней части баллона предусмотрена специальная сливная пробка 1.

Баллон окрашен в красный цвет. На переднем днище имеется место для маркировки 9, где указаны паспортные данные баллона.

Газ в баллоне находится в жидком и парообразном состоянии. Пуск и прогрев двигателя осуществляется с использованием паровой фазы, длительная работа двигателя - жидкой фазы. Это позволяет сохранить постоянный компонентный состав топлива по мере опорожнения баллона. Давление в баллоне определяется упругостью насыщенных паров отдельных составляющих газа и поэтому зависит только от температуры окружающей среды, компонентного состава газа и не зависит от количества находящегося в баллоне сжиженного газа.

Общий вид баллонов, устанавливаемых на грузовых автомобилях, показан на рис. 4.2.

Рис. 4.2. Автомобильный газовый баллон для грузовых автомобилей

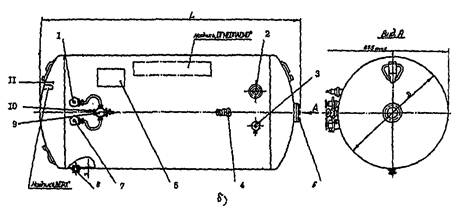

Общий вид газовых баллонов, устанавливаемых на автобусах, показан на рис. 4.3 (а и б). Запорно-предохранительная арматура размещена на цилиндрической части баллона.

Рис. 4.3а. Автомобильный газовый баллон для автобусов ЛАЭ-695П

Рис. 4.3б. Автомобильный газовый баллон для автобусов ЛиАЗ-677Г

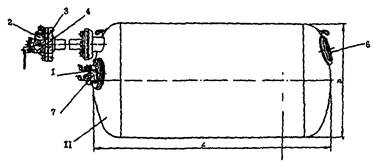

Общий вид газового баллона легкового автомобиля ГАЗ-24-17 показан на рис. 4.4. На днищах баллона размещено три отдельных блока контроля и управления: заправочное устройство с предохранительным клапаном, блок расходных вентилей, электрический датчик указателя уровня жидкости в газовом баллоне.

Рис. 4.4. Автомобильный газовый баллон для легковых автомобилей ГАЗ-24-17

Заправочный блок с помощью переходной трубы вынесен за пределы багажника автомобиля. Отверстие в кузове для размещения переходной трубы герметизировано с помощью уплотнения. Последнее уменьшает попадание в салон автомобиля, одорированного газового топлива, обладающего неприятным запахом.

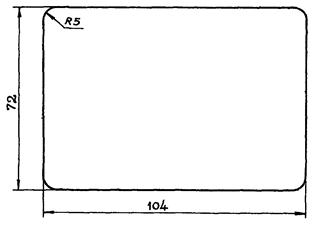

Основные технические данные и характеристики выпускаемых и намечаемых к выпуску автомобильных баллонов для СНГ приведены в табл. 4.1.

Основные данные автомобильных баллонов для СНГ

|

Диаметр, мм |

Длина, мм |

Толщина стенки, мм |

Объем, л |

Масса, кг |

На какие автомобили устанавливаются |

Примечание |

|||

|

с арматурой |

без арматуры |

полный |

полезный |

||||||

|

I* |

230 |

1200 |

- |

2,0 |

44,9 |

40,4 |

23,4 |

АЗЛК-2139 |

|

|

|

300 |

650 |

- |

3,0 |

36,5 |

32,9 |

18,9 |

Автопогрузчик, 1 т |

|

|

|

300 |

760 |

- |

3,0 |

44,5 |

40,1 |

23,2 |

ВАЗ-2106, 07 |

|

|

|

299 |

830 |

- |

3,0 |

50,0 |

45,0 |

22,0 |

Иж-2715-07 |

|

|

II |

360 |

- |

1010 |

3,5 |

93,2 |

83,9 |

39,0 |

ГАЗ-24-17 |

РАФ-2203-02 |

|

|

360* |

730 |

- |

3,5 |

67,4 |

60,6 |

28,2 |

Автопогрузчик, 2 т |

|

|

|

360* |

350 |

- |

3,5 |

78,4 |

70,6 |

32,8 |

АЗЛК-2142 |

|

|

|

360* |

1120 |

- |

3,5 |

103,4 |

93,1 |

43,2 |

ПАЗ-3205-10 |

|

|

III |

440 |

1252 |

- |

4,0 |

165,4 |

148,8 |

76,5 |

ЛАЗ-695П |

|

|

|

440* |

800 |

- |

4,0 |

104,5 |

94,0 |

42,8 |

ПАЗ-672 |

|

|

|

490 |

915 |

808 |

4,5 |

132,8 |

119,5 |

66,0 |

ЗИЛ-496210, 441610 |

ЗИЛ-138Д2, 138В1 |

|

|

490 |

- |

1150 |

4,5 |

192,4 |

173,1 |

86,0 |

ГАЗ-53-07 |

КавЗ-32703, КавЗ-39761 |

|

|

490 |

1312 |

- |

4,5 |

217,0 |

195,3 |

96,5 |

ЛиАЗ-677Г |

|

|

|

575 |

1120 |

- |

5,0 |

260,4 |

234,4 |

109,0 |

ЗИЛ-431810 |

ЗИЛ-138 с 1989 г. возможно применение на всех модификациях автомобилей семейства ЗИЛ |

* Подлежит внедрению

4.2. Запорная арматура

Газовая запорная арматура, устанавливаемая на баллоне, состоит из наполнительного вентиля, двух расходных вентилей и контрольного вентиля максимального наполнения.

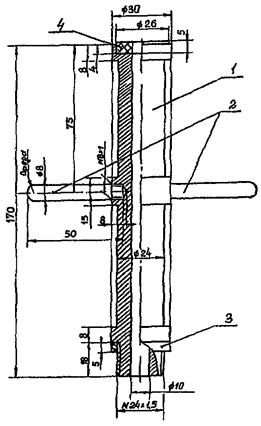

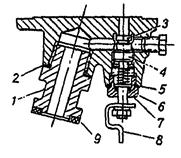

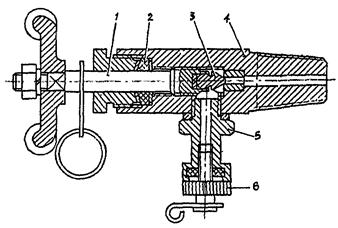

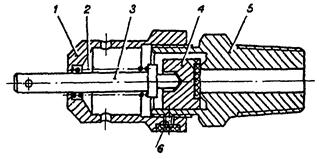

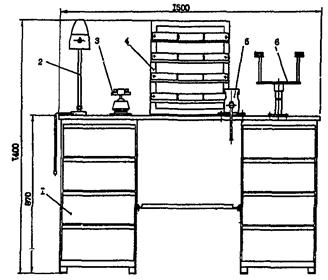

Наполнительный вентиль для грузовых автомобилей и автобусов показан на рис. 4.5.

Рис. 4.5 Наполнительный вентиль для грузовых автомобилей и автобусов

В корпус вентиля 1 ввернуто седло, к которому при помощи штока 5 с маховиком 6 и диафрагмы 3 прижимается клапан 2 с уплотнителем. Заправочное отверстие вентиля имеет обратный клапан 8 пружинного типа с пробкой 10.

Обратный клапан выполняет три функции:

1) предотвращает выход газа в атмосферу при снятии заправочного шланга после окончания заправки баллона СНГ, а также в аварийных случаях, связанных с обрывом (разрывом) заправочного шланга;

2) соединяет с атмосферой полость заправочного вентиля (при закрытом штоке 4) через дренажное отверстие при ввернутой пробке 10;

3) сигнализирует о неисправности или неплотном закрытии клапана 2 за счет сильного истечения газа через дренажное отверстие.

Наполнительный вентиль автомобиля ГАЗ-24-17 (рис. 4.6) имеет конструкцию плунжерного типа и расположен в специальном корпусе вместе с предохранительным и контрольным клапаном. Шток 4 с уплотнителем 3 на конце закрывает отверстие в корпусе клапанов, которое сообщается с баллоном. Шток закрепляется в корпусе упорной гайкой 7 с уплотнительным кольцом 5. Стержень штока уплотняется в упорной гайке с помощью резинового кольца 6, которое поджимается пружиной через шайбу. На резьбовой конец штока гайкой крепится скоба 8 управления вентилем.

Рис. 4.6. Наполнительный вентиль для легковых автомобилей ГАЗ-24-17

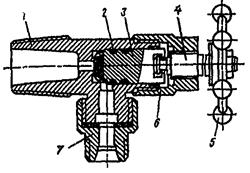

Расходные вентили для грузовых автомобилей и автобусов предназначены для отбора газа из баллона. Из верхнего парового вентиля (рис. 4.7) газ поступает в систему питания в газообразном состоянии, а из нижнего жидкостного вентиля (рис. 4.8) в сжиженном состоянии.

Рис. 4.7. Паровой расходный вентиль

Рис. 4.8. Жидкостный расходный вентиль

а - кольцевой выступ; б - разгрузочное отверстие; в - вертикальный выступ скоростного клапана

Расходные вентили по конструкции одинаковы для обеих фаз газа и состоят из корпуса 1, клапана 3 с уплотнителем и уплотнительными кольцами 2, крышки 6 со штоком 4 и маховиком 5. При вращении маховика 5 вентиля по часовой стрелке клапан перекрывает отверстие в седле корпуса вентиля. На боковом штуцере 7 жидкостного расходного вентиля устанавливается скоростной клапан 9, который предназначен для уменьшения утечки газа в случае обрыва газопровода или других аварийных ситуациях, связанных с разгерметизацией газовой системы питания.

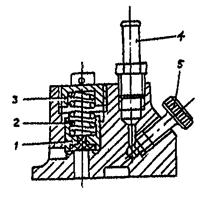

Расходные вентили (рис. 4.9) автомобиля ГАЗ-24-17 паровой и жидкой фаз расположены в специальном корпусе 1, который через прокладку 6 болтами крепится к фланцу 5 баллона. По своей конструкции расходные вентили аналогичны наполнительному вентилю, описанному выше. Полости выхода паровой и жидкой фаз из баллона объединены одним выводным каналом, к которому присоединяется трубка 4. Вентиль паровой фазы 3 открывают при пуске двигателя при низких температурах, закрыв при этом вентиль жидкостной фазы 2. После того как двигатель начнет работать устойчиво, сначала открывают жидкостной вентиль, а затем закрывают паровой.

Рис. 4.9. Расходные вентили автомобиля ГАЗ-24-17

Контрольный вентиль (рис. 4.10) предназначен для определения момента максимального наполнения баллона при заправке его газом. Появление жидкости из открытого отверстия вентиля соответствует заполнению баллона на 90 % своего объема. Контрольный вентиль состоит из корпуса 4, штока с клапаном 3, направляющей 2 с уплотнительным кольцом, штуцера 5 с пробкой 6, маховика со штоком 1 для открытия и закрытия клапана вентиля.

Рис. 4.10. Контрольный вентиль

4.3. Газопроводы и соединительные детали

Для соединения агрегатов газовой аппаратуры применяют газопроводы: шланги высокого и низкого давления, стальные тонкостенные трубки и резиновые газостойкие трубки.

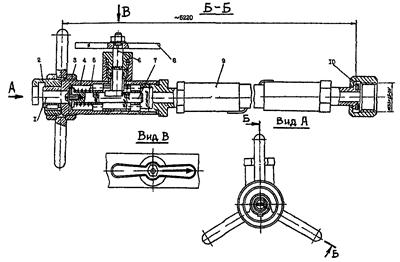

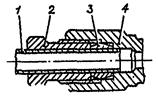

Газопроводы соединяются со штуцерами и другими элементами агрегатов через беспрокладочное ниппельное соединение (рис. 4.11).

При затягивании накидной гайки 1 кольцо 2 деформируется и уплотняет соединяемые трубопроводы по конической поверхности штуцера 4. От фильтра с электромагнитным клапаном до редуктора низкого давления и от редуктора низкого давления и от редуктора до смесителя или карбюратора-смесителя (дозатора-смесителя) газопроводы выполнены из тонкостенных стальных трубок или резиновых шлангов с хомутами.

Рис. 4.11. Беспрокладочное ниппельное соединение

На автомобиле ГАЗ-24-17, работающем на СНГ, газопроводы высокого давления от баллона к газовому электромагнитному клапану, испарителю и редуктору изготавливают из латунных трубок с наружным диаметром 8 мм и толщиной стенок 0,8 мм. Для присоединения трубопровода к штуцерам и другим элементам газовой аппаратуры применяется соединение трубки с помощью конусной муфты 4 и упорной гайки 2 (рис. 4.12). Для трубопроводов низкого давления используют резиновые шланги из бензомаслостойкой резины с хомутами.

Рис. 4.12. Соединение трубопровода

4.4. Испарители газа

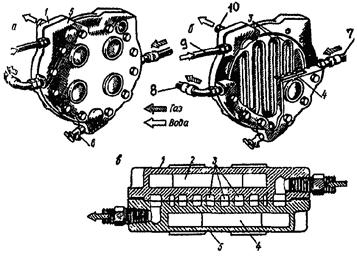

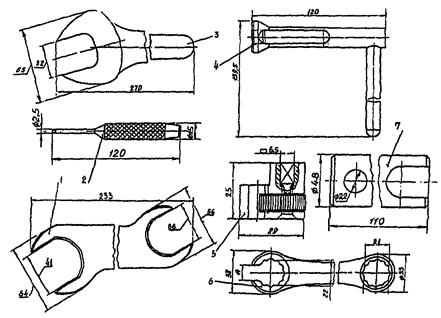

На автомобилях, работающих на СНГ, для преобразования газового топлива из жидкой фазы в газообразное устанавливают испаритель СНГ (рис. 4.13). Испаритель представляет собой разборную конструкцию, алюминиевый корпус которой состоит из двух симметричных частей 1 и 5. По каналам 3 испарителя циркулирует газ. Во внутренней полости 2 и 4 испарителя циркулирует горячая вода из системы охлаждения двигателя.

Рис. 4.13. Испаритель

а - испаритель в сборе; б - схема движения газа; в - испаритель в разрезе

Подвод газа осуществляется через штуцер 7, выход газовой фракции - через штуцер 8, подвод воды и ее отвод - соответственно через штуцеры 9 и 10. Для слива воды (при сливе воды из системы охлаждения двигателя) в нижней части испарителя имеется кран 6. В системе питания автомобиля ГАЗ-24-07 испаритель газа объединен в одном корпусе с газовым редуктором.

4.5. Магистральный газовый фильтр

Магистральный газовый фильтр (рис. 4.14) установлен перед газовым редуктором и служит для очистки газа от смолистых веществ, ржавчины, пыли и других механических примесей. Фильтр имеет чугунный корпус 7, где помещен фильтрующий элемент, состоящий из сетки 4 и пакета войлочных колец 3. В корпусе фильтра имеется два резьбовых отверстия 6 и 1, куда ввернуты штуцеры входа и выхода газа.

Фильтр изготавливается в сборе с электромагнитным клапаном 10, предназначенного для автоматического перекрытия газопровода при отключении зажигания и в аварийных ситуациях.

Рис. 4.14 Магистральный газовый фильтр

4.6. Контрольные и предохранительные устройства

Для контроля за давлением в 1 ступени двухступенчатого редуктора на грузовых газобаллонных автомобилях и автобусах устанавливают в кабине водителя на щитке приборов манометр низкого давления электрического типа со шкалой 0 - 0,6 МПа. Датчик манометра типа ММ358 устанавливают на редукторе низкого давления.

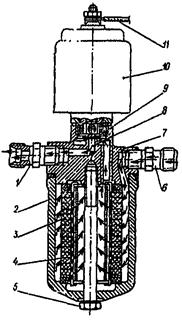

На автомобилях, работающих на СНГ, для контроля за количеством газа в баллоне, устанавливают датчик указателя уровня сжиженного нефтяного газа (рис. 4.15), конструкция которого аналогична бензиновому датчику.

Рис. 4.15. Указатель уровня жидкого газа

В корпусе 6 свободно вращается рычаг 2, с одной стороны которого находится поплавок 1, а с другой - ползунок 7 реостата 8.

При опускании поплавка перемещается ползунок реостата, изменяя тем самым сопротивление в цепи. На шкале прибора 9, расположенного в кабине водителя, фиксируется уровень сжиженного газа, находящегося в баллоне автомобиля.

Предохранительный клапан устанавливают непосредственно на газовом баллоне.

Предохранительный клапан (рис. 4.16) отрегулирован на начало открытия при давлении 1,7-0,2 МПа. Полное открытие происходит при давлении 1,8 МПа, при этом зазор между клапаном 4 и седлом корпуса 5 достигает 2,6 мм. Если давление газа в баллоне превышает 1,7 МПа клапан с уплотнителем отжимается от седла, преодолевая силу пружины 2, и открывает отверстие для выхода газа из баллона.

Рис. 4.16. Предохранительный клапан

Периодически, но не реже 1 раза в 3 месяца, клапан необходимо проверять. Для этого следует вытянуть шток 3 клапана. В случае неисправности клапана его необходимо отремонтировать и после регулировки вновь опломбировать пластичной пломбой 6. После пломбировки полость пружины следует наполнить солидолом через отверстия в колпаке 1 клапана.

На автомобилях «Волга» ГАЗ-24-17 предохранительный 1 и контрольный 5 клапаны устанавливают в специальном корпусе клапанов (рис. 4.17), который крепят к переходной трубе вместе с заправочным устройством. Предохранительный клапан состоит из клапана 1, пружины 2 и обоймы 3. Клапан регулируют на давление 1,65 МПа. При достижении этого давления выше 1,65 МПа газ, преодолевая усилие пружины, выходит из баллона в атмосферу. Обойма 3 предохранительного клапана после регулировки пломбируется. Контрольный клапан 5 с шаровым наконечником служит для контроля максимального наполнения баллона жидкостью. Во время заправки клапан отворачивают на 4 - 5 оборотов. При появлении жидкости из отверстия штуцера 4 наполнение баллона прекращают. Это соответствует заполнению баллона на 90 % полного объема. После заполнения баллона контрольный клапан 5 плотно заворачивают усилием руки.

Рис. 4.17. Предохранительный и контрольный клапаны автомобиля ГАЗ-24-17

На грузовых автомобилях семейства ЗИЛ и ГАЗ, работающих на СНГ, устанавливают на расходном вентиле скоростной клапан (рис. 4.8). Он предназначен для ограничения выхода газа в случае аварийного разрыва трубопроводов, что повышает пожарную безопасность автомобиля. После открытия расходного вентиля плунжер клапана 9 под уравновешенным давлением газа в баллоне и трубопроводе под воздействием пружины 10 остается в открытом положении и не препятствует проходу газа.

В случае разрыва трубопровода системы питания клапан под действием давления в баллоне, преодолев сопротивление пружины 10, закроется, и газ будет выходить в атмосферу только через небольшое отверстие 8 в плунжере, что дает возможность быстро принять необходимые противопожарные меры. Разбирать клапан необходимо только для его очистки в случае засорения. Разобрав клапан, необходимо промыть его детали в бензине или ацетоне, а затем продуть сжатым воздухом.

4.7. Газовый редуктор

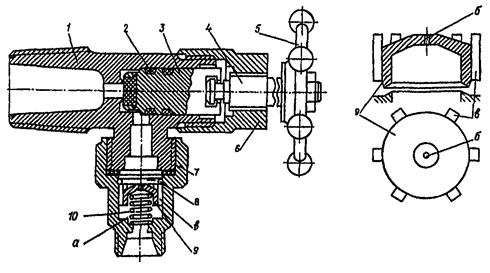

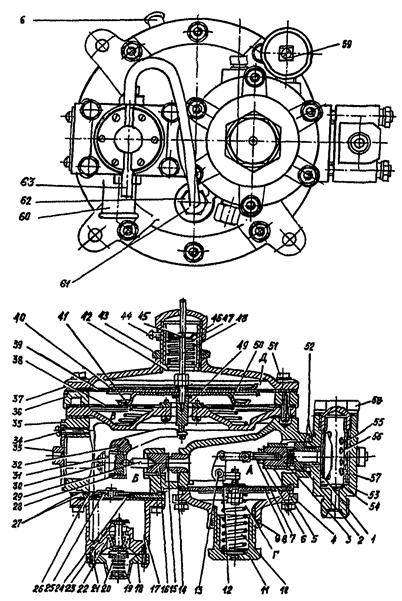

Газовый редуктор (рис. 4.18) представляет собой двухступенчатый автоматический регулятор давления диафрагменного типа с усиливающими рычагами передачи от диафрагмы к регулирующим клапанам и выполняет следующие функции:

- снижает давление газа от величины давления в баллоне до величины давления, близкого к атмосферному;

- обеспечивает подачу необходимого количества газа на любых режимах работы двигателя;

- прекращает подачу газа при остановке двигателя, т.е. работает в качестве автоматического вентиля, отключающего двигатель от газовой магистрали.

Рис. 4.18. Газовый редуктор

Редуктор имеет две полости (высокого А и низкого Б давления) каждая из которых содержит регулирующий клапан 3 и 16, плоскую диафрагму 8 и 39 из прорезиненной ткани, пружину 10 и 47 и рычаг 12 и 32, соединяющий диафрагму с клапаном.

Одновременно с регулированием давления осуществляется и автоматическое регулирование подачи газа к смесителю с помощью дозирующего экономайзерного устройства пневматического типа, находящегося в корпусе 17.

Дозировка подачи газа осуществляется с помощью 2-х калиброванных шайб экономической регулировки 24 и мощностной регулировки 25, устанавливаемых на пластине 26.

В корпусе дозирующего экономайзерного устройства размещен патрубок 60 для выхода газа к карбюратор-смесителю, а в крышке корпуса имеется трубка 63 для подсоединения экономайзерного устройства к впускному коллектору двигателя.

Для обеспечения избыточного давления газа на выходе из редуктора, а также более надежного перекрывания поступления газа из магистрали при неработающем двигателе предусмотрено разгрузочное устройство 38 диафрагменно-пружинного типа, соединенное с впускным коллектором двигателя, через трубку 61 дозирующего экономайзерного устройства.

Газовый редуктор снабжен входным фильтром газа, который установлен на линии высокого давления. Фильтр имеет медную мелкую сетку 55, которая навертывается на каркас 56 и закрепляется спиральной пружиной 53. Работа двигателя без сетчатого фильтра недопустима, т.к. это приводит к быстрому выходу клапанов газового редуктора из строя и вызывает большой износ двигателя.

Основные конструктивные параметры газового редуктора с дозирующим экономайзерным устройством представлены в табл. 4.2.

Конструктивные данные газового редуктора с дозирующим экономайзерным устройством

|

I ступень |

II ступень |

||

|

1. Тип клапанов |

плоские |

||

|

2. Диаметр отверстия седла |

8,5 |

||

|

3. Материал уплотнителя клапана |

резина маслобензостойкая |

||

|

4. Материал седла клапана |

латунь |

||

|

5. Рабочий диаметр диафрагмы, мм |

75 |

150 |

|

|

6. Материал диафрагмы |

прорезиненная маслобензостойкая ткань |

ткань капроновая |

|

|

7. Толщина материала диафрагмы, мм |

2,0 |

0,35 |

|

|

8. Диаметр металлического диска диафрагмы, мм |

60 |

116 |

|

|

9. Передаточное отношение рычажной передачи |

1,0 |

3,47 |

|

|

10. Рабочий диаметр разгрузочной диафрагмы, мм |

150 |

||

|

11. Материал разгрузочной диафрагмы |

ткань капроновая |

||

|

12. Толщина материала разгрузочной диафрагмы, мм |

0,35 |

||

|

13. Наружный диаметр кольцеобразного диска разгрузочной диафрагмы, мм |

111 |

||

|

14. Рабочий диаметр диафрагмы экономайзера, мм |

30 |

||

|

15. Материал диафрагмы экономайзера |

ткань капроновая |

||

|

16. Толщина материала диафрагмы экономайзера, мм |

0,35 |

||

|

17. Диаметр металлического диска для диафрагмы, мм |

18,0 |

||

|

18. Габаритные размеры редуктора: |

|

||

|

диаметр, мм |

186 |

||

|

высота, мм |

230 |

||

|

19. Вес редуктора, кг |

5,15 |

||

4.8. Газовый смеситель и карбюраторы-смесители

Газобаллонные автомобили с двигателями, обеспечивающими полноценную работу только на газообразном топливе, снабжены специальными газосмесительными устройствами. Газовый смеситель предназначен для приготовления газовоздушной смеси в зависимости от нагрузки двигателя и выполняет те же функции, что и карбюратор в бензиновых двигателях:

- обеспечивает надежный пуск и устойчивую работу двигателя на частоте вращения коленвала двигателя в режиме холостого хода;

- обеспечивает плавный переход к нагрузочным режимам.

Изменение состава смеси в зависимости от нагрузки и приемистость двигателя обеспечивается совместной работой смесителя и газового редуктора.

Газовый смеситель СГ-250, устанавливаемый на газобаллонных автомобилях семейства ЗИЛ и ГАЗ-53-07 (53-19), представлен на рис. 4.19.

Рис. 4.19. Газовый смеситель СГ-250

Смеситель газа двухкамерный, с падающим потоком, параллельным открытием дроссельных заслонок, системой холостого хода и исполнительным механизмом пневмоцентробежного ограничителя частоты вращения коленчатого вала. В средней части обеих камер имеются диффузоры 10, в горловины которых выведены газовые форсунки 5, образующие главную смесительную систему питания. Газ поступает к форсункам из дозирующего экономайзерного устройства редуктора через патрубок 1 и обратный клапан 2. В нижней части корпуса крепится крышка с патрубком подвода газа 6 к системе холостого хода и каналами, через который подводимый газ поступает к отверстиям «а» и «б» в стенках смесительных камер. Эти отверстия расположены вблизи края дроссельных заслонок, находящихся в положении закрытия. Регулировка количества поступления газа в систему холостого хода осуществляют с помощью винтов 7 и 8.

Техническая характеристика смесителя СГ-250

Диаметр, мм:

входного патрубка - 44

смесительных камер - 36

узкого сечения диффузоров - 31

фланца крепления фильтра:

наружный - 76

внутренний - 70

Щель переходного отверстия:

количество - 2

ширина, мм - 0,8

высота, мм - 6,0

Габаритные размеры, мм - 178×235×155

Масса, кг - 2,507

Долговечность - не ниже ресурса работы комплекта газовой аппаратуры

На автомобилях с универсальными двигателями устанавливаются карбюраторы-смесители, позволяющие работать как на газе, так и на бензине. Газосмесительное устройство выполнено в виде дополнительной проставки с форсуночным блоком и монтируется непосредственно в карбюраторе.

На автомобилях ГАЗ-52-07 применяют два типа карбюраторов-смесителей: однокамерный - К-22К (рис. 4.20) и двухкамерный - К-126Д (рис. 4.21). На автомобилях ГАЗ-52-08, ГАЗ-52-09 только двухкамерный - К-126Д.

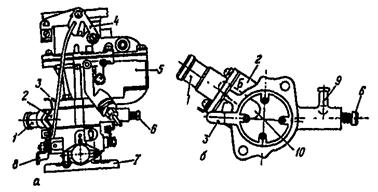

Рис. 4.20. Карбюратор-смеситель К-22К

а - общий вид; б - вид со стороны фланца подвода газа;

1 - патрубок с форсункой подвода газа от газового редуктора; 2 - проставка; 3 - рычаг управления пластинами диффузора; 4 - рычаг воздушной заслонки карбюратора; 5 - корпус карбюратора; 6 - винт регулировки состава смеси при низких частотах холостого хода двигателя на газе; 7 - выходной патрубок карбюратора-смесителя; 8 - рычаг дроссельной заслонки; 9 - патрубок подвода газа к газовой системе холостого хода; 10 - газовая форсунка

Рис. 4.21. Установка карбюратора-смесителя К-126Д

1 - проставка холостого хода; 2 - карбюратора-смесителя; 3 - прокладки; 4 - угловой штуцер; 5 - трубка холостого хода; 6 - прямой штуцер; 7 - винт регулировки минимальной частоты вращения на холостом ходу

В основу этих карбюраторов положены карбюраторы К-22Г и К-126И бензиновых моделей.

Газосмесительная проставка 2 размещается между верхней и нижней частью корпуса карбюратора.

При работе на бензине действие этих карбюраторов аналогично действию карбюраторов базовых моделей, а при работе на газе - действию газового смесителя СГ-250.

В настоящее время наибольшее применение (в т.ч. при переоборудовании бензиновых моделей в газобаллонные) находит двухкамерный карбюратор-смеситель К-126Д.

Техническая характеристика карбюраторов-смесителей

|

Диаметр, мм: |

|

|

смесительной камеры |

- 34 |

|

узкого сечения диффузоров: |

|

|

большого |

- 21 |

|

малого |

- 11 |

|

Расстояние от уровня топлива до плоскости разъема карбюратора, мм |

- 20 ± 1,5 |

|

Пропускная способность жиклеров, см3/мин: |

|

|

главного топливного |

- 160 |

|

Диаметр калиброванных отверстий, мм: |

|

|

главного топливного жиклера |

- 0,9 |

|

главного воздушного жиклера |

- 1,25 |

|

жиклера холостого хода: |

|

|

топливного |

- 0,40 |

|

воздушного |

- 1,25 |

|

форсунки ускорительного насоса |

- 0,60 |

|

жиклера экономайзера |

- 0,75 |

|

седел топливных клапанов |

- 2,2 |

|

Выходные отверстия системы холостого хода, мм: |

|

|

верхнее (нерегелируемое) |

- 3,0 |

|

нижнее (регулируемое) |

- 1,2 |

|

Масса поплавка, г |

- 13,3 |

|

Масса карбюратора-смесителя, кг |

- 3,3 |

|

Габаритные размеры, мм |

- 187×170,5×191,5 |

|

Долговечность карбюратора-смесителя, тыс. км пробега автомобиля |

- 150 |

На автомобиле ГАЗ-24-07(17) применяют карбюратор-смеситель К-126С, базовой моделью которого является карбюратор К-126Г.

Принцип устройства карбюратора-смесителя К-126С аналогичен модели К-126Д, характеристика которого приведена выше.

4.9. Резервная бензиновая система питания

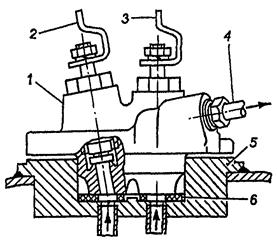

Газобаллонные автомобили семейства ЗИЛ-138 и ГАЗ-53-07 оборудованы резервной бензиновой системой питания, предназначенной для обеспечения лишь кратковременной работы двигателя с пониженной мощностью.

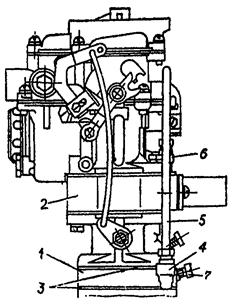

Карбюратор 112 (рис. 4.22), используемый в резервной системе питания, однокамерный, беспоплавковый (диафрагменный), горизонтального типа, топливная система которого включает в себя главную дозирующую систему и систему холостого хода.

Рис. 4.22. Карбюратор 112

а - продольный разрез; б - поперечный разрез; в - схема; 1 - дроссельная заслонка; 2 - корпус; 3 - диффузор; 4, 5 - воздушная заслонка и ее клапан; 6 - пламегаситель; 7, 8 - крышка воздушного патрубка и гайка ее крепления; 9 - топливный канал системы холостого хода; 10, 11 - распыливающие отверстия системы холостого хода; 12 - входной штуцер топливной камеры; 13 - топливный фильтр; 14 - топливный клапан; 15 - пружина рычага; 16 - топливный жиклер-распылитель главной дозирующей системы; 17 - регулировочный винт; 18 - жиклер холостого хода; 19 - мембрана (диафрагма); 20 - обратный клапан; 21 - толкатель (кнопка) мембраны; 22 - балансировочное отверстие; 23 - двуплечий рычаг; 24 - крышка топливной камеры; 25 - обратный клапан; 26 - рычаг валика дроссельной заслонки; 27 - упорный винт

Главная дозирующая система содержит топливный жиклер 16, обратный клапан 25 и каналы подачи топлива. Система холостого хода состоит из калибровочных отверстий 11, 18 и регулировочного винта 17.

В воздушном патрубке карбюратора установлен пламегаситель 6 и воздушная заслонка 5.

Обратный клапан 25 предохраняет диафрагму 19 от разрушения в случае появления хлопков в карбюраторе. Подача топлива в смесительную камеру (диффузор) карбюратора осуществляется безпоплавковым механизмом, состоящим из диафрагмы 19, рычага 23, топливного клапана 14 и фильтра 13.

Техническая характеристика карбюратора 112

|

- 112 |

|

|

Диаметр, мм: |

|

|

входного патрубка |

- 40 |

|

смесительной камеры |

- 32 |

|

узкого сечения диффузора |

- 23 |

|

мембраны беспоплавкового механизма |

- 50 |

|

Диаметр калиброванных отверстий, мм: |

|

|

главного жиклера распылителя |

- 1,2 |

|

жиклеров холостого хода: |

|

|

топливного |

- 0,9 |

|

воздушного |

- 1,0 |

|

эмульсионного |

- 1,05 |

|

переходного жиклера холостого хода |

- 0,80 |

|

седла топливного клапана |

- 2,2 |

|

Масса, кг |

- 0,773 |

|

Габаритные размеры, мм |

- 85×115,2×119 |

|

Долговечность, тыс. км пробега автомобиля |

- 150 |

4.10. Системы питания автомобилей с универсальными двигателями

Грузовые автомобили ГАЗ-52-07, 52-08, 52-09, автобусы РАФ-2203-02, ПАЗ-3205, легковой автомобиль-такси ГАЗ-24-17 оборудованы универсальными двигателями, предназначенными для работы как на газе, так и бензине.

В газобаллонной установке этих автомобилей вместо газового смесителя и карбюратора резервной системы питания применяют специальные карбюраторы-смесители, приготавливающие горючую смесь при работе на обоих видах топлива.

Эти карбюраторы-смесители (К-126БГ, К-126С) в отличие от базовых моделей (К-126Г, К-126И) имеют специальную поставку для подачи газа в режиме работы двигателя на холостом ходу и смесительную камеру с форсункой для приготовления газовоздушной горючей смеси при работе двигателя на нагрузочных режимах.

Бензиновая система питания этих двигателей отличается от систем питания базовых двигателей тем, что вместо топливного фильтра используют электромагнитный клапан-фильтр, исключающий подачу бензина в карбюратор при работе двигателя на газе.

5. РЕЖИМЫ РАБОТЫ ГАЗОВОЙ СИСТЕМЫ ПИТАНИЯ ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ НА СНГ

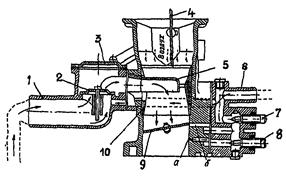

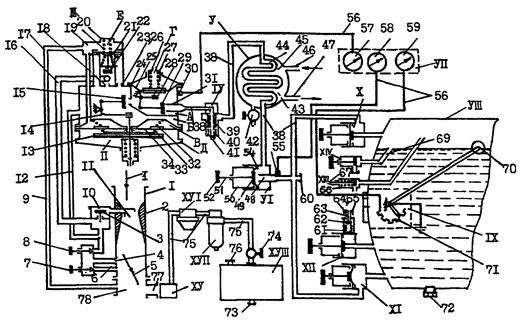

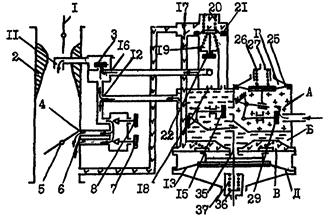

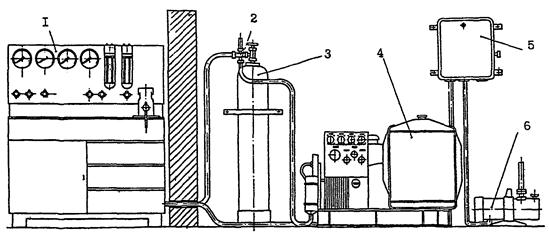

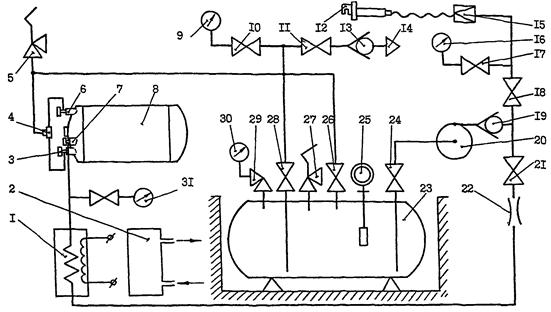

Принципиальная схема системы питания приведена на рис. 5.1. На схеме показаны все узлы газовой и бензиновой систем питания и порядок их соединения. Описание работы системы питания газом дано применительно к основным случаям, имеющим место в эксплуатации. Состояние изменяющих свое положение элементов редуктора и смесителя, соответствующее этим случаям, показано на рис. 5.2 - 5.6, номера позиций которых соответствуют рис. 5.1.

Рис. 5.1. Принципиальная схема работы системы питания газобаллонных автомобилей

Спецификация к рис. 5.1

Система питания газового двигателя*: I - смеситель; II - газовый редуктор; III - дозирующее экономайзерное устройство; IV - магистральный газовый фильтр; V - испаритель сжиженного газа; VI - магистральный вентиль**; VII - панель контрольных приборов системы питания; VIII - баллон для сжиженного газа.

* Узлы системы питания обозначены римскими цифрами, а детали - арабскими.

Арматура газового баллона: IX - датчик указателя уровня сжиженного газа; X - расходный вентиль паровой фазы**; XI - расходный вентиль жидкой фазы**; XII - наполнительный вентиль**; XIII - предохранительный клапан; XIV - вентиль контроля максимального заполнения баллона

** В связи с тем, что конструкция магистрального, наполнительного и расходных вентилей одинаковы, спецификация дана лишь для расходного вентиля паровой фазы.

Система питания бензинового двигателя: XV - карбюратор; XVI - бензонасос; XVII - фильтр очистки бензина; XVIII - бензобак.

А - полость высокого давления (I ступень); Б - полость низкого давления (II ступень); В - вакуумная полость разгрузочного устройства; Г - полость атмосферного давления I ступени; Д - полость атмосферного давления II ступени; Е - вакуумная полость дозирующего экономайзерного устройства.

1 - воздушные заслонки; 2 - диффузор; 3 - обратный клапан; 4 - отверстие подачи газа при увеличенной частоте вращения коленвала на холостом ходу; 5 - дроссельные заслонки; 6 - отверстие подачи газа при минимальной частоте вращения на холостом ходу; 7 - винт регулировки минимальной частоты вращения холостого хода; 8 - винт регулировки общей подачи газа в систему холостого хода; 9 - вакуумная трубка; 10 - крылья; 11 - газовая форсунка; 12 - газопровод низкого давления; 13 - диафрагма второй ступени редуктора; 14 - рычаг клапана второй ступени; 15 - клапан второй ступени; 16 - газопровод низкого давления; 17 - вакуумная трубка; 18 - дозирующая шайба экономической регулировки; 19 - пружина клапана дозирующего экономайзерного устройства; 20 - пружина диафрагмы; 21 - диафрагма дозирующего экономайзерного устройства; 22 - клапан дозирующего экономайзерного устройства; 23 - дозирующая шайба мощностной регулировки; 24 - седло клапана второй ступени; 25 - диафрагма первой ступени; 26 - пружина диафрагмы первой ступени; 27 - ниппель регулировки давления газа в первой ступени; 28 - рычаг клапана первой ступени; 29 - клапан первой ступени; 30 - датчик давления газа в первой ступени; 31 - седло клапана первой ступени; 32 - пружина разгрузочного устройства; 33 - упорное кольцо диафрагмы второй ступени; 34 - диафрагма разгрузочного устройства; 35 - шток диафрагмы второй ступени; 36 - ниппель регулировки давления газа во второй ступени; 37 - пружина диафрагмы второй ступени; 38 - газопроводы высокого давления; 39 - фильтрующий элемент в сборе; 40 - пружина фильтра; 41 - корпус фильтра; 42 - сливной кран; 43 - корпус испарителя; 44 - газовый канал испарителя; 45 - полость жидкостной рубашки испарителя; 46 - трубка подвода охлаждающей жидкости; 47 - трубка выхода охлаждающей жидкости; 48 - седло клапана; 49 - клапан; 50 - крышка; 51 - шток; 52 - рукоятка управления; 53 - корпус; 54 - диафрагма; 55 - датчик давления; 56 - провода датчика; 57 - указатель давления газа в первой ступени; 58 - указатель давления газа в баллоне; 59 - указатель уровня сжиженного газа в баллоне; 60 - заглушка «крестовины»; 61 - пружина обратного клапана; 62 - обратный клапан; 63 - седло обратного клапана; 64 - крышка; 65 - дренажное отверстие; 66 - клапан; 67 - шток; 68 - шток с уплотнительным элементом в сборе; 69 - контрольная трубка; 70 - поплавок; 71 - реостат; 72 - сливная пробка газового баллона; 73 - сливная пробка бензобака; 74 - топливный кран; 75 - топливопроводы бензиновой системы; 76 - заливная горловина; 77 - патрубок карбюратора; 78 - проставка под смеситель.

5.1. Газовая система питания при неработающем двигателе

При неработающем двигателе могут иметь место три основных случая, соответствующие длительной и кратковременной стоянкам автомобиля, а также кратковременной остановке двигателя.